スピニング加工方法

【課題】 振動の発生やしわ、亀裂の発生することのないスピニング加工方法を提供すること。

【解決手段】 管体の内側に発泡樹脂からなる充填材を予め注入または挿入しておき、加工ローラにより管体と充填材をともに縮径するので、薄肉の金属管体をスピニング加工により縮径する際に、管体の剛性不足に起因する弾性変形を抑制して、振動の発生やしわ・亀裂などの成形の失敗を防ぎ、形状精度や加工速度を向上することができる。

【解決手段】 管体の内側に発泡樹脂からなる充填材を予め注入または挿入しておき、加工ローラにより管体と充填材をともに縮径するので、薄肉の金属管体をスピニング加工により縮径する際に、管体の剛性不足に起因する弾性変形を抑制して、振動の発生やしわ・亀裂などの成形の失敗を防ぎ、形状精度や加工速度を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピニング加工による金属パイプの成形に関し、特にパイプ端部をマンドレル(成形型)を使用することなく縮径するスピニング加工方法に関するものである。

【背景技術】

【0002】

一般に金属製の中空容器の製造方法として、スピニング加工を用いて金属製の管体の端部を縮径する方法が広く用いられている。例えば、自動車の触媒コンバータや消音器用の金属容器では、ステンレス製の円筒の両端を縮径して排気管に接続する加工が行われている。あるいは、種々の気体用のガスボンベや高圧圧力容器ライナーでは、アルミニウム合金等で作られたパイプ状やカップ状のワークの端部をスピニング加工により縮径して気体の取出口を形成している。

【0003】

例えば、図6はスピニング加工方法により管体の縮径を行う場合の模式図である。管体1は縮径加工の対象のワークであり、主軸モータ(図示されず)により中心軸C周りに回転される。また、回転可能に支持された加工ローラ2、2’は、油圧シリンダやボールねじなどの駆動手段(図示されず)により管体1の半径方向及び軸線方向に移動することができる。これらの加工方法では、マンドレルを用いないため、成形後の形状(点線)は加工ローラ2、2’の各軸方向への送りによりローラの軌跡を制御することで決定される。

【特許文献1】特開2002−35880号公報

【特許文献2】特願2004−119822号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の管体端部の縮径を目的としたスピニング加工においては、形状上の制約のためにマンドレル(成形型)を用いることなく、中空のままの管体にローラを押し付けて成形を行うことが多い。

その場合、ローラが接触している管体の加工箇所に加工力が集中して加わり、正しい加工が行われるためには、ローラ2,2’が接触していない非加工箇所が加工力に抗して管体本来の形状を保持する必要がある。

一方で、こうした中空容器の製品においては、軽量化等を目的として管壁の薄肉化を要求されることがしばしばある。ところが、管体の直径と比して管壁が薄くなると管体の剛性が不足する。こうした場合、加工ローラ2、2’から加わる加工力によって、管体1は、図7に実線1’で示すように弾性変形する。ここで所定の製品形状を得るために管体の半径をΔrだけ縮径しなくてはならない場合、加工ローラを半径方向にΔr送ったとしても、弾性変形による逃げのために実際の縮径量はΔrよりも小さい。結果として成形品は所定の形状よりも半径が大きくなり、形状精度が低下する。また管体1の変形による弾性力と加工ローラ2、2’からの加工力が拮抗した不安定な状態で管体1が回転して成形が行われるため、管体1には振動が発生しやすい。更に、管壁に繰り返し変動負荷が加わるために、しわや亀裂が発生して成形に失敗する場合もある。

【0005】

こうした問題を防ぐために加工力を小さくして弾性変形を緩和するには、加工ローラの送りピッチや押込み量を小さくする必要がある。その場合、ローラの送り速度が減少し加工パス数が増えるため、加工時間の増大につながる。

上記のような現象は、通常の円管の縮径でも見られるが、例えば、特願2004−119822号に見られるような、断面が非軸対称形状の管体の縮径においては、加工力が一回転の間に大きく変動するため一層顕著となる。例えば、図8のように、楕円形断面など非軸対称形状の管体1をスピニング加工により縮径する場合には、管体1が一回転する間に加工ローラ2、2’が管体1と接触する方向が大きく変わり、加工力f1〜f3が複雑に変動する。このために、一層振動が発生しやすくなっていた。

【0006】

これと類似した状況に対処する従来の技術として、特開2002−35880号で、中空素材の転造加工を精度良く行うために低融点の金属等を中空部に充填した上で加工を行う方法が提案されている。ただし、この方法では充填材が非圧縮性で体積が変化しないため、縮径量を大きく取ることができない。また、図9に示すように、加工ローラ2からの加工力により充填材3に塑性流動が生じ、管体1のうち加工ローラ2が通過した既加工部分Aまでが盛り上がってしまう欠点が存在した。

【0007】

図10は、従来のスピニング加工方法によって、管体を中空のままスピニング加工した結果を示すもので、成形の途中で管壁にしわと亀裂が発生し、成形に失敗している。このような剛性不足による、しわと亀裂の発生は加工対象が薄肉の中空体であるために生じている。

【0008】

この発明は、上記に鑑み提案されたもので、管体の剛性不足による弾性変形を抑制して、しわや亀裂の発生を防止し、形状精度と加工速度の向上を達成することのできるスピニング加工方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記の目的を達成するために、回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工することを特徴とする。

【発明の効果】

【0010】

本発明のスピニング加工方法は、回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工するので薄肉の金属管体であっても、管体の剛性不足に起因する弾性変形を抑制することができる。また、成形中の振動の発生やしわ・亀裂などの成形の失敗を防ぎ、形状精度や加工速度の向上を図ることができる。

【発明を実施するための最良の形態】

【0011】

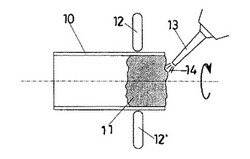

以下、本発明のスピニング加工方法の実施例について図面を参照して説明する。図1は、本発明のスピニング加工方法により管体の縮径加工を行う場合の模式図である。ここで、管体10の内側には発泡樹脂からなる充填材11が介在させてあり、外側から加工ローラ12,12’により管体10を充填材11とともに縮径加工する。管体10の中空部を充填材11で満たすことにより内側から管壁を支える応力を発生させ、管体11の弾性変形を抑制する。

【0012】

使用する発泡樹脂としては、発泡ポリウレタン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリプロピレンなどの発泡樹脂を用いる。これらの発泡樹脂は、発泡倍率が数倍から数十倍程度までに及ぶものがあり、縮径率が高く半径が大きく変化する加工の場合にも、それに合わせた材料を選択して使用することが可能である。また、発泡倍率を変えることにより圧縮強度を調整することができため、加工条件に応じた適正な強度の充填材を選ぶことができる。

【0013】

ここでの加工の目的は管体の縮径であり、管体の半径が大幅に変化する場合がある。図1のように、管体10に充填材11を充填し加工ローラ12、12’によって縮径加工を行った場合、充填材11の形状は大きく変わり、管体の体積は11’の分だけ減少する。

従来のように非圧縮性の材料である金属や樹脂を充填材として用いた場合、たとえ比較的柔らかいものを用いたとしても、管壁を介して塑性変形を起こすためには非常に大きな加工力を加える必要がある。また、例えば図9に示すように、充填材3の塑性流動により、管体1の既加工部分Aまでが盛り上がってしまう場合もある。

【0014】

発泡樹脂が強い圧縮力を受ける場合、塑性流動ではなく内部の気泡が潰れることにより変形が生じる。したがって、体積自体が小さくなり、図9のように充填材が逃げ場を失って既加工部分を変形させる虞れもない。

【0015】

発泡樹脂の圧縮強度は非圧縮性の材料と比べて一般に低い。しかし、図2に示すように、スピニング加工において加工力Fは管体10と加工ローラ12、12’が接触する非常に狭い面積に集中している。一方、充填材11は広い面積で管体10と接しているため、加工力Fを分散して内側から支えることで管体10の弾性変形を抑制できる。加工力Fにより管体10が塑性変形する箇所は、加工ローラ12、12’の直下に限定される。

【0016】

また、発泡樹脂を管体10の中空部分10aに充填する方法としては、例えば図3のように管体10の加工部分内側にノズル13によって発泡樹脂の原液14を注入し、そこで発泡させることにより管体10に合わせた充填材11を成型してもよい。

また、別の実施例として図4に示すように管体10内側の形状・寸法に合わせて成型済みの充填材15を管体10内に、治具16を使用して挿入しても良い。充填材15は、前述のように発泡樹脂である、発泡ポリウレタン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリプロピレンなどの発泡樹脂を使用することができる。

【0017】

一方、スピニング加工による縮径加工が終了した後に、充填材11、15を除去することが必要な場合は、機械的方法、熱的方法、化学的方法の何れかにより充填材を取り去ることができる。いずれの方法であっても、発泡樹脂は金属とは全く異なる特性を持つため、性質の違いを利用して容易に除去が可能である。

【0018】

本発明による縮径加工を実施した結果を図5に写真で示す。加工条件は、長径13cm、短径9cmの楕円形断面の管体端部をスピニング加工により直径8cmの円形断面まで縮径した。材質は、アルミニウムで、管壁の厚さは約2mmである。本実施の形態では、充填材として硬質発泡ポリウレタンを管体内側に充填し、この加工条件で成形を行った結果、管壁にしわや亀裂が発生することなく縮径に成功した。

【0019】

以上、本発明に係わるスピニング加工方法を実施例に基づいて説明したが、本発明はこれらの実施例に限定されることなく、特許請求の範囲記載の技術的事項の範囲内でいろいろな実施の態様に適用できることは言うまでもない。

【産業上の利用可能性】

【0020】

本発明に係るスピニング加工方法は、薄肉の管体のスピニング加工による縮径加工の性能を向上させることが可能であるから、金属製の中空容器の成形方法として、自動車の触媒コンバータや消音器、各種の気体用のガスボンベや高圧圧力容器ライナーなどの部品、製品の製造に広く適用が可能である。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明のスピニング加工方法により管体の縮径加工を行う場合の模式図である。

【図2】図2は、同スピニング加工方法における、管体と充填材の面接触による加工力の分散状態を示す説明図である。

【図3】図3は、同スピニング加工方法において、原液注入によって充填材を成型する場合を示す説明図である。

【図4】図4は、同スピニング加工方法において、成型済みの充填材を挿入する場合を示す説明図である。

【図5】図5は、同スピニング加工方法によって、縮径加工した管体の端部を示す写真である。

【図6】図6は、従来のスピニング加工方法により管径を縮径する場合を示す一般的な例である。

【図7】図7は、従来のスピニング加工方法における、弾性変形による管体の歪みを示す説明図である。

【図8】図8は、非軸対称形状の管材の縮径状況を示す説明図である。

【図9】図9は、従来のスピニング加工方法において、逃げ場のない充填材を使用し、塑性流動により既加工部分が変形する例を示す説明図である。

【図10】従来のスピニング加工方法で管体が中空のまま縮径加工を行った場合を示す写真である。

【符号の説明】

【0022】

1 管体

2、2’加工ローラ

3 充填材

10 管体

10a 中空部分

11 充填材

12 加工ローラ

13 ノズル

14 原液

15 充填材

16 治具

【技術分野】

【0001】

本発明は、スピニング加工による金属パイプの成形に関し、特にパイプ端部をマンドレル(成形型)を使用することなく縮径するスピニング加工方法に関するものである。

【背景技術】

【0002】

一般に金属製の中空容器の製造方法として、スピニング加工を用いて金属製の管体の端部を縮径する方法が広く用いられている。例えば、自動車の触媒コンバータや消音器用の金属容器では、ステンレス製の円筒の両端を縮径して排気管に接続する加工が行われている。あるいは、種々の気体用のガスボンベや高圧圧力容器ライナーでは、アルミニウム合金等で作られたパイプ状やカップ状のワークの端部をスピニング加工により縮径して気体の取出口を形成している。

【0003】

例えば、図6はスピニング加工方法により管体の縮径を行う場合の模式図である。管体1は縮径加工の対象のワークであり、主軸モータ(図示されず)により中心軸C周りに回転される。また、回転可能に支持された加工ローラ2、2’は、油圧シリンダやボールねじなどの駆動手段(図示されず)により管体1の半径方向及び軸線方向に移動することができる。これらの加工方法では、マンドレルを用いないため、成形後の形状(点線)は加工ローラ2、2’の各軸方向への送りによりローラの軌跡を制御することで決定される。

【特許文献1】特開2002−35880号公報

【特許文献2】特願2004−119822号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の管体端部の縮径を目的としたスピニング加工においては、形状上の制約のためにマンドレル(成形型)を用いることなく、中空のままの管体にローラを押し付けて成形を行うことが多い。

その場合、ローラが接触している管体の加工箇所に加工力が集中して加わり、正しい加工が行われるためには、ローラ2,2’が接触していない非加工箇所が加工力に抗して管体本来の形状を保持する必要がある。

一方で、こうした中空容器の製品においては、軽量化等を目的として管壁の薄肉化を要求されることがしばしばある。ところが、管体の直径と比して管壁が薄くなると管体の剛性が不足する。こうした場合、加工ローラ2、2’から加わる加工力によって、管体1は、図7に実線1’で示すように弾性変形する。ここで所定の製品形状を得るために管体の半径をΔrだけ縮径しなくてはならない場合、加工ローラを半径方向にΔr送ったとしても、弾性変形による逃げのために実際の縮径量はΔrよりも小さい。結果として成形品は所定の形状よりも半径が大きくなり、形状精度が低下する。また管体1の変形による弾性力と加工ローラ2、2’からの加工力が拮抗した不安定な状態で管体1が回転して成形が行われるため、管体1には振動が発生しやすい。更に、管壁に繰り返し変動負荷が加わるために、しわや亀裂が発生して成形に失敗する場合もある。

【0005】

こうした問題を防ぐために加工力を小さくして弾性変形を緩和するには、加工ローラの送りピッチや押込み量を小さくする必要がある。その場合、ローラの送り速度が減少し加工パス数が増えるため、加工時間の増大につながる。

上記のような現象は、通常の円管の縮径でも見られるが、例えば、特願2004−119822号に見られるような、断面が非軸対称形状の管体の縮径においては、加工力が一回転の間に大きく変動するため一層顕著となる。例えば、図8のように、楕円形断面など非軸対称形状の管体1をスピニング加工により縮径する場合には、管体1が一回転する間に加工ローラ2、2’が管体1と接触する方向が大きく変わり、加工力f1〜f3が複雑に変動する。このために、一層振動が発生しやすくなっていた。

【0006】

これと類似した状況に対処する従来の技術として、特開2002−35880号で、中空素材の転造加工を精度良く行うために低融点の金属等を中空部に充填した上で加工を行う方法が提案されている。ただし、この方法では充填材が非圧縮性で体積が変化しないため、縮径量を大きく取ることができない。また、図9に示すように、加工ローラ2からの加工力により充填材3に塑性流動が生じ、管体1のうち加工ローラ2が通過した既加工部分Aまでが盛り上がってしまう欠点が存在した。

【0007】

図10は、従来のスピニング加工方法によって、管体を中空のままスピニング加工した結果を示すもので、成形の途中で管壁にしわと亀裂が発生し、成形に失敗している。このような剛性不足による、しわと亀裂の発生は加工対象が薄肉の中空体であるために生じている。

【0008】

この発明は、上記に鑑み提案されたもので、管体の剛性不足による弾性変形を抑制して、しわや亀裂の発生を防止し、形状精度と加工速度の向上を達成することのできるスピニング加工方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記の目的を達成するために、回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工することを特徴とする。

【発明の効果】

【0010】

本発明のスピニング加工方法は、回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工するので薄肉の金属管体であっても、管体の剛性不足に起因する弾性変形を抑制することができる。また、成形中の振動の発生やしわ・亀裂などの成形の失敗を防ぎ、形状精度や加工速度の向上を図ることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明のスピニング加工方法の実施例について図面を参照して説明する。図1は、本発明のスピニング加工方法により管体の縮径加工を行う場合の模式図である。ここで、管体10の内側には発泡樹脂からなる充填材11が介在させてあり、外側から加工ローラ12,12’により管体10を充填材11とともに縮径加工する。管体10の中空部を充填材11で満たすことにより内側から管壁を支える応力を発生させ、管体11の弾性変形を抑制する。

【0012】

使用する発泡樹脂としては、発泡ポリウレタン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリプロピレンなどの発泡樹脂を用いる。これらの発泡樹脂は、発泡倍率が数倍から数十倍程度までに及ぶものがあり、縮径率が高く半径が大きく変化する加工の場合にも、それに合わせた材料を選択して使用することが可能である。また、発泡倍率を変えることにより圧縮強度を調整することができため、加工条件に応じた適正な強度の充填材を選ぶことができる。

【0013】

ここでの加工の目的は管体の縮径であり、管体の半径が大幅に変化する場合がある。図1のように、管体10に充填材11を充填し加工ローラ12、12’によって縮径加工を行った場合、充填材11の形状は大きく変わり、管体の体積は11’の分だけ減少する。

従来のように非圧縮性の材料である金属や樹脂を充填材として用いた場合、たとえ比較的柔らかいものを用いたとしても、管壁を介して塑性変形を起こすためには非常に大きな加工力を加える必要がある。また、例えば図9に示すように、充填材3の塑性流動により、管体1の既加工部分Aまでが盛り上がってしまう場合もある。

【0014】

発泡樹脂が強い圧縮力を受ける場合、塑性流動ではなく内部の気泡が潰れることにより変形が生じる。したがって、体積自体が小さくなり、図9のように充填材が逃げ場を失って既加工部分を変形させる虞れもない。

【0015】

発泡樹脂の圧縮強度は非圧縮性の材料と比べて一般に低い。しかし、図2に示すように、スピニング加工において加工力Fは管体10と加工ローラ12、12’が接触する非常に狭い面積に集中している。一方、充填材11は広い面積で管体10と接しているため、加工力Fを分散して内側から支えることで管体10の弾性変形を抑制できる。加工力Fにより管体10が塑性変形する箇所は、加工ローラ12、12’の直下に限定される。

【0016】

また、発泡樹脂を管体10の中空部分10aに充填する方法としては、例えば図3のように管体10の加工部分内側にノズル13によって発泡樹脂の原液14を注入し、そこで発泡させることにより管体10に合わせた充填材11を成型してもよい。

また、別の実施例として図4に示すように管体10内側の形状・寸法に合わせて成型済みの充填材15を管体10内に、治具16を使用して挿入しても良い。充填材15は、前述のように発泡樹脂である、発泡ポリウレタン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリプロピレンなどの発泡樹脂を使用することができる。

【0017】

一方、スピニング加工による縮径加工が終了した後に、充填材11、15を除去することが必要な場合は、機械的方法、熱的方法、化学的方法の何れかにより充填材を取り去ることができる。いずれの方法であっても、発泡樹脂は金属とは全く異なる特性を持つため、性質の違いを利用して容易に除去が可能である。

【0018】

本発明による縮径加工を実施した結果を図5に写真で示す。加工条件は、長径13cm、短径9cmの楕円形断面の管体端部をスピニング加工により直径8cmの円形断面まで縮径した。材質は、アルミニウムで、管壁の厚さは約2mmである。本実施の形態では、充填材として硬質発泡ポリウレタンを管体内側に充填し、この加工条件で成形を行った結果、管壁にしわや亀裂が発生することなく縮径に成功した。

【0019】

以上、本発明に係わるスピニング加工方法を実施例に基づいて説明したが、本発明はこれらの実施例に限定されることなく、特許請求の範囲記載の技術的事項の範囲内でいろいろな実施の態様に適用できることは言うまでもない。

【産業上の利用可能性】

【0020】

本発明に係るスピニング加工方法は、薄肉の管体のスピニング加工による縮径加工の性能を向上させることが可能であるから、金属製の中空容器の成形方法として、自動車の触媒コンバータや消音器、各種の気体用のガスボンベや高圧圧力容器ライナーなどの部品、製品の製造に広く適用が可能である。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明のスピニング加工方法により管体の縮径加工を行う場合の模式図である。

【図2】図2は、同スピニング加工方法における、管体と充填材の面接触による加工力の分散状態を示す説明図である。

【図3】図3は、同スピニング加工方法において、原液注入によって充填材を成型する場合を示す説明図である。

【図4】図4は、同スピニング加工方法において、成型済みの充填材を挿入する場合を示す説明図である。

【図5】図5は、同スピニング加工方法によって、縮径加工した管体の端部を示す写真である。

【図6】図6は、従来のスピニング加工方法により管径を縮径する場合を示す一般的な例である。

【図7】図7は、従来のスピニング加工方法における、弾性変形による管体の歪みを示す説明図である。

【図8】図8は、非軸対称形状の管材の縮径状況を示す説明図である。

【図9】図9は、従来のスピニング加工方法において、逃げ場のない充填材を使用し、塑性流動により既加工部分が変形する例を示す説明図である。

【図10】従来のスピニング加工方法で管体が中空のまま縮径加工を行った場合を示す写真である。

【符号の説明】

【0022】

1 管体

2、2’加工ローラ

3 充填材

10 管体

10a 中空部分

11 充填材

12 加工ローラ

13 ノズル

14 原液

15 充填材

16 治具

【特許請求の範囲】

【請求項1】

回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、

前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工することを特徴とするスピニング加工方法。

【請求項2】

前記発泡樹脂は、管体内に注入後に発泡成形することを特徴とする請求項1に記載のスピニング加工方法。

【請求項3】

前記発泡樹脂は、予め発泡成形したものを管体内に挿入することを特徴とする請求項1に記載のスピニング加工方法。

【請求項1】

回転する金属製の管体の外周に加工ローラを押し付けて、成形型なしで前記管体を縮径するスピニング加工方法であって、

前記管体の内側に発泡樹脂からなる充填材を介在させ、前記加工ローラにより前記管体を前記充填材とともに縮径加工することを特徴とするスピニング加工方法。

【請求項2】

前記発泡樹脂は、管体内に注入後に発泡成形することを特徴とする請求項1に記載のスピニング加工方法。

【請求項3】

前記発泡樹脂は、予め発泡成形したものを管体内に挿入することを特徴とする請求項1に記載のスピニング加工方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図5】

【図10】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図5】

【図10】

【公開番号】特開2006−346695(P2006−346695A)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願番号】特願2005−173417(P2005−173417)

【出願日】平成17年6月14日(2005.6.14)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(598004354)株式会社大東スピニング (9)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願日】平成17年6月14日(2005.6.14)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(598004354)株式会社大東スピニング (9)

[ Back to top ]