スピロ構造を有する環状シロキサン化合物を用いてなる膜及びその製法

【課題】PECVD法により機械強度に優れた電気絶縁膜を提供し、それを配してなる半導体電子デバイスを提供する。

【解決手段】スピロ構造を有する環状シロキサン化合物である2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料ガスとして用い、PECVD法によって、機械強度に優れた電気絶縁膜、およびそれを配してなる半導体電子デバイスを製造する。

【解決手段】スピロ構造を有する環状シロキサン化合物である2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料ガスとして用い、PECVD法によって、機械強度に優れた電気絶縁膜、およびそれを配してなる半導体電子デバイスを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピロ構造を有する環状シロキサン化合物をプラズマ促進化学気相蒸着(PECVD)法による成膜プロセスの原料に用いることによって製造される、機械的強度に優れた半導体素子用電気絶縁膜に関する。

【背景技術】

【0002】

本発明に係るスピロ構造を有する環状シロキサン化合物である2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2)、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)および2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)はいずれも公知化合物であり、例えば化合物1〜3の合成例として非特許文献1をあげることができる。また化合物4を合成して単離した例は無いものの、非特許文献2の中で生成混合物中の一成分として存在していることが述べられている。

【0003】

有機ケイ素化合物をPECVD法などで基板上に堆積させた絶縁膜は、一般に化学構造が明確でないが、その構成元素から、SiOCH膜と呼ぶことがある。環状シロキサン化合物を原料に用いてPECVD法によって絶縁膜を作製した例としては、特許文献1、2および非特許文献3をあげることができる。これらはいずれもシクロトリシロキサン誘導体またはシクロテトラシロキサン誘導体を用いることによって、比較的低い誘電率の絶縁膜を作製できることを示している。

【0004】

しかしながら、化合物1〜4を用いた材料の提案および材料物性が報告された例は無く、ましてや化合物1〜4をPECVD法の原料として供給して電気絶縁膜を作製した例は一切ない。また特許文献2は、環状シロキサン誘導体をPECVD法の原料に用いて電気絶縁膜を作製することに関するものであり、スピロ構造を有する環状シロキサン誘導体として2,2−(ブタン−1,4−ジイル)−4,4,6,6−テトラメチルシクロトリシロキサン及び2,2−(ブタン−1,4−ジイル)−4,6−ジメチルシクロトリシロキサンが記載されている。しかしながらそれらの化合物の成膜例はなく、従って膜の物性も記載されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−96237号公報

【特許文献2】米国特許第6572923号明細書

【非特許文献】

【0006】

【非特許文献1】Francis J. Bajerら、Journal of Organic Chemistry,28巻(7号),1941頁(1963年)

【非特許文献2】A.N.Polivanovら、Zhurnal Obshchei Khimii,48巻(7号),1662頁(1978年)

【非特許文献3】Alfred Grill,Journal of Applied Physics,93巻(3号),1785頁(2003年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、スピロ構造を有する環状シロキサンを原料として用い、PECVDプロセスに供することによって膜を得ることにある。さらにこの膜からなる電気絶縁膜、およびこの電気絶縁膜を配してなる半導体電子デバイスを提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は上記の課題を解決すべく鋭意検討した結果、スピロ構造を有する環状シロキサン化合物が、上記課題を解決し得る性能を有する化合物であることを見いだし、本発明を完成させるに至った。

【0009】

すなわち本発明は、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2)、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)を原料として用い、PECVD法により成膜されることを特徴とする膜である。また本発明は、上述の膜からなる電気絶縁膜である。さらに本発明は、上述の電気絶縁膜を配してなる半導体電子デバイスである。また本発明は、化合物1、2、3または4を原料として用い、PECVD法により成膜することを特徴とする膜の製法である。以下に本発明をさらに詳細に説明する。

【0010】

化合物1〜4を原料として用いPECVD法により成膜される膜については、化学構造は明確ではない。しかしその膜は、弾性率が概ね10GPa以上であり、硬度が概ね1GPa以上であるという特徴を有し、機械的強度に優れるものである。またその膜は比誘電率が2.5以下という比較的低い値を示すため、電気絶縁膜として使用することができる。そのためその膜を電気絶縁膜として半導体電子デバイスに用いることができる。

【0011】

化合物1〜4を原料として用いPECVD法により成膜する方法については特に限定はなく、通常のPECVD法の方法を適宜使用することができる。

【0012】

例えば化合物1〜4はいずれも室温で固体であるため、プラズマ促進化学気相蒸着法の減圧系に固体で導入し、系中で昇華させてガスとしてPECVDプロセスに供することができる。また原料ガスの供給系を化合物1〜4の融点以上に加熱することによって、化合物1〜4を液体としたのち、気化させて、原料ガスの供給系に導入することができる。さらには化合物1〜4と、例えば特許文献1や非特許文献3で開示されている液体の環状シロキサン化合物とを混合することによって液体化し、気化させて原料ガスの供給系に導入することもできる。混合できる割合は均一に相溶すれば特に支障なく、例えば特許文献1で開示されている環状シロキサン化合物とスピロ構造を有する環状シロキサン化合物を重量パーセントで99対1〜10対90で混合することが可能である。

【発明の効果】

【0013】

本発明のスピロ構造を有する環状シロキサン化合物を原料としてPECVDプロセスに供することにより、機械的強度に優れた電気絶縁膜を製造可能であり、この電気絶縁膜は半導体電子デバイスに好適に用いられる。

【図面の簡単な説明】

【0014】

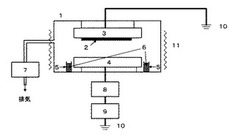

【図1】実施例−1〜10、比較例−1〜4で用いたPECVD成膜装置の概略図である。

【実施例】

【0015】

以下、参考例、実施例及び比較例を挙げて本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

【0016】

化合物1〜3を製造する原料となる1,1−ジクロロ−1−シラシクロペンタンおよび1,1−ジクロロ−1−シラシクロヘキサンは公知文献を参考に合成した(R.West,Journal of the American Chemical Society,76巻,6012頁(1954年))。また化合物4を合成する原料である1,1−ジクロロ−1−シラシクロ−3−ブテンも公知文献を参考に合成した(R.Damrauerら、Journal of Organometallic Chemistry,391巻,7頁(1990年).)。

【0017】

参考例−1

撹拌子、ジムロート冷却管および300mL滴下ロートを備えた2Lの3口フラスコにマグネシウム71.3g(2.93mol)を収め、真空下で乾燥し、アルゴンで置換した。これに乾燥ジエチルエーテル500mLを加え、滴下ロートから1,4−ジブロモブタン309.1g(1.432mol)のジエチルエーテル500mL溶液を徐々に加え、ジグリニャール試薬を調製した。これとは別に、撹拌子、ジムロート冷却管および300mL滴下ロートを備えた3Lの3口フラスコにジエチルエーテル1000mLおよび四塩化ケイ素256.3g(1.509mol)を収め、ここに先に調製したジグリニャール試薬を2時間かけて徐々に滴下した。これを室温で12時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで減圧蒸留(沸点:70℃/10Pa)することにより、1,1−ジクロロ−1−シラシクロペンタンを無色液体として140.4g(収率:63.23%、GC純度:99%)得た。EI−MS(70eV),m/z(相対強度):154([M]+,18),126(100),98(22)。

【0018】

参考例−2

ジムロート冷却管、磁気撹拌子および200mL滴下ロートを備えた200mL3口フラスコに削り状マグネシウム8.5g(0.35mol)を収め、アルゴンで置換した。このフラスコに脱水ジエチルエーテル50mLを収め、ゆっくりと1,5−ジブロモペンタン25.1g(0.109mol)の脱水ジエチルエーテル200mL溶液を滴下し、滴下終了後12時間撹拌して1,5−ペンタンジイルジグリニャール試薬を調製した。これとは別に、ジムロート冷却管、磁気撹拌子および300mL滴下ロートを備えた500mL3口フラスコをアルゴンで置換し、四塩化ケイ素20.4g(0.120mol)および脱水ジエチルエーテル100mLを収め、先に調製したジグリニャール試薬を滴下ロートより2時間かけて滴下し、これを3日間撹拌した。析出したマグネシウム塩をろ過後、常圧で濃縮し、次いで常圧で蒸留(沸点169℃)することにより、1,1−ジクロロ−1−シラシクロヘキサンを無色透明液体として13.4g(収率:72.6%、GC純度:97%)得た。

【0019】

EI−MS(70eV),m/z(相対強度):168([M]+,49),140(100),127(63),112(57)。1H−NMR,δ(250MHz,CDCl3):1.18(t,4H,J=6.5Hz),1.41〜1.53(m,2H),1.70〜1.88(m,4H)。IR(neat,cm−1):2927,2860,1446,1392,1178,989,908,771,687。

【0020】

参考例−3

撹拌子、ジムロート冷却管および300mL滴下ロートを収めた1Lの3口フラスコをアルゴンで置換し、これに塩化第一銅340mg(3.43mmol)、トリエチルアミン37.6g(372mmol)およびジエチルエーテル250mLを収めた。この混合物にcis−1,4−ジクロロ−2−ブテン41.6g(333mmol)、トリクロロシラン50.0g(369mmol)およびジエチルエーテル30mLを4時間かけてゆっくりと滴下した。これを24時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで減圧蒸留(沸点:75℃/10Pa)することにより、1−トリクロロシリル−4−クロロ−2−ブテンを無色液体として56.9g(収率:76.3%、cis−およびtrans−異性体の4/1混合物)得た。EI−MS(70eV),m/z(相対強度):222([M]+,12),187(81),133(90),54(100)。

【0021】

撹拌子、ジムロート冷却管および200mL滴下ロートを備えた500mLの3口フラスコにマグネシウム18.4g(757mmol)を収め真空下で乾燥後、アルゴンで置換した。反応容器にジエチルエーテル200mLを収め、滴下ロートから1−トリクロロシリル−4−クロロ−2−ブテン56.9g(254mmol)のジエチルエーテル50mL溶液をゆっくりと滴下した。これを12時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで蒸留(沸点:84℃/50Pa)することにより、1,1−ジクロロ−1−シラシクロ−3−ブテンを無色液体として19.5g(収率:50.1%,GC純度:99%)得た。EI−MS(70eV),m/z(相対強度):152([M]+,29),116(100),54(69)。

【0022】

参考例−4

ジムロート冷却管、滴下ロート、および磁気撹拌子を備えた1000mL3口フラスコをアルゴンで置換し、フラスコ中に1,1−ジクロロ−1−シラシクロペンタン42.5g(274mmol)、トリエチルアミン84.0g(830mmol)、および脱水ジエチルエーテル500mLを収めた。滴下ロートから無水エタノール37.9g(823mmol)の脱水ジエチルエーテル200mL溶液を2時間かけて滴下し、14時間撹拌した。沈殿したトリエチルアミン塩酸塩をろ別し、ろ液を濃縮した。これを減圧蒸留(沸点131℃/30.8kPa)することにより、1,1−ジエトキシ−1−シラシクロペンタンを無色液体として30.3g(収率:63.4%,GC純度:95%)得た。EI−MS(70eV),m/z(相対強度):174(28),146(87),131(36),118(100),103(46)。IR(neat,cm−1):2972,2925,2858,1250,1105,1074,1045,951,808,762,690。

【0023】

参考例−5

アルゴン置換した200mLの二口フラスコに脱水トルエン200mLおよび脱水ジメチルスルホキシド19.9g(255mmol)を収め、シリンジを用いて1,1−ジクロロ−1−シラシクロペンタン15.8g(102mmol)を1時間かけてゆっくりと滴下した。反応混合物を3時間撹拌し、分液ロートに移して水溶性物質を抽出して除いた。これを濃縮後、クーゲルロールを用いて蒸留することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1,蒸留温度:110℃/0.5Pa)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2,蒸留温度:140℃/0.4Pa)をそれぞれ4.68g(収率:45.9%,GC純度:98%)、2.00g(収率:19.6%,GC純度95%)得た。

【0024】

化合物1,融点:206℃。EI−MS(70eV),m/z(相対強度):300([M]+,18),272(100),244(69),216(37)。IR(cm−1):2937,2858,1248,1068,1007,829,735,698。1H−NMR,δ(ppm,CDCl3):0.54(m,12H),1.60(m,12H)。

【0025】

化合物2,融点:116℃。EI−MS(70eV),m/z(相対強度):400([M]+,12),371(18),351(16),343(100)。IR(cm−1):2926,2854,1250,1053(br),1013,854,818,700,671。1H−NMR δ(ppm,CDCl3):0.48(m,16H),1.57(m,16H)。

【0026】

参考例−6

撹拌子、リービッヒ冷却管および100mL滴下ロートを備えた500mLの3口フラスコをアルゴン置換し、容器中に酸化亜鉛28.6g(0.351mol)を収めた。1時間真空乾燥し、脱水酢酸エチル300mLを加えてスラリー状とした。これに1,1−ジクロロ−1−シラシクロペンタン50.0g(0.322mol)を30分かけてゆっくりと滴下した。4時間反応させ、酸化亜鉛の消失を確認して反応を終了とした。反応混合物を分液ロートに移し、ヘキサン300mLを加え、水で水溶性副生成物を抽出除去した。ヘキサン層をロータリーエバポレーターを用いて濃縮すると、シクロトリシロキサン成分5.83gが沈殿した。残りの粘稠物をクーゲルロールを用いて蒸留し、シクロトリシロキサンおよびシクロテトラシロキサンを粗く分離した。シクロトリシロキサン成分を集めてヘキサンより再結晶することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンを5.63g(収率:17.4%,GC純度99%)得た。また、シクロテトラシロキサン成分をメタノール/テトラヒドロフラン混合溶媒(20/3体積比)から再結晶することにより、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを5.64g(収率:17.5%,GC純度99%)得た。

【0027】

参考例−7

ジムロート冷却管および撹拌子を備えた100mL2口フラスコに、35%濃塩酸1mL、ジエチルエーテル50mL、水1.8g、および1,1−ジエトキシ−1−シラシクロペンタン3.5g(20mmol)を収め、撹拌しながら還流下で30時間反応させた。反応混合物を分液ロートに移し、有機層を水で3回洗浄した。これを濃縮後クーゲルロールで減圧蒸留することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンを508mg(収率:25%)、および2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを262mg(収率:13%)、いずれも無色固体として得た。

【0028】

参考例−8

ジムロート冷却管および撹拌子を備えた100mL2口フラスコに、水酸化カリウム518mg、水1.8g、エタノール50mL、および1,1−ジエトキシ−1−シラシクロペンタン3.5g(20mmol)を収め、還流下で30時間反応させた。反応混合物を濃縮し、ヘキサン50mLを加えた。ヘキサン可溶分を分液ロートに移し、有機層を水で3回洗浄した。これを濃縮後クーゲルロールで減圧蒸留することにより、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを無色固体として698mg(収率:35%)得た。

【0029】

参考例−9

リービッヒ冷却管および磁気撹拌子を備えた100mL2口フラスコをアルゴンで置換し、ジエチルエーテル50mL、トリエチルアミン4.01g(39.6mmol)、1,1−ジクロロ−1−シラシクロペンタン3.01g(19.4mmol)、およびトリデカン(内部標準)を収めた。この混合物に、ゆっくりと水365mg(20.3mmol)のテトラヒドロフラン28mL溶液を滴下し、14時間撹拌した。反応混合物の内部標準法によるGC収率を求めたところ、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンは15.5%、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンは9.4%の収率であった。

【0030】

参考例−10

磁気撹拌子および100mL滴下ロートを備えた500mL3口フラスコをアルゴンで置換した。このフラスコに脱水トルエン300mLおよび脱水ジメチルスルホキシド40.1g(0.513mol)を収め、滴下ロートからゆっくりと1,1−ジクロロ−1−シラシクロヘキサン30.0g(0.177mol)の脱水トルエン56mL溶液を滴下し、滴下終了後14時間撹拌した。反応混合物を分液ロートに移し、水で5回洗浄し、水溶性の不純物を除き、有機層を無水塩化カルシウムで乾燥した。これを濃縮後、シリカゲルのカラム(φ20×100mm、溶離液:ヘキサン)に通じて得られた混合物をクーゲルロールを用いて減圧下で蒸留を行うことにより、粗シクロトリシロキサン留分(蒸留温度:110℃/50Pa)および粗シクロテトラシロキサン留分(蒸留温度:140℃/50Pa)を得た。それぞれの固体留分をメタノールで洗浄後、さらにクーゲルロール蒸留装置によって減圧蒸留することにより、目的とする2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)を無色固体として3.0g(収率:15%、GC純度:98%)得た。

【0031】

融点:94℃。EI−MS(70eV),m/z(相対強度):342([M]+,69),314(68),299(100),286(95),273(29),245(38)。1H−NMR δ(ppm,CDCl3):0.639(t,12H,J=6.8Hz),1.32〜1.42(m,6H),1.67〜1.77(m,12H)。IR(neat,cm−1):2910,2854,1446,1292,1198,1178,1012,995,904,775,627。

【0032】

参考例−11

アルゴン置換した100mLの二口フラスコに脱水トルエン35mLおよび脱水ジメチルスルホキシド8.15g(104mmol)を収め、シリンジを用いて1,1−ジクロロ−1−シラシクロ−3−ペンテン5.25g(34.3mmol)を1時間かけてゆっくりと滴下した。反応混合物を3時間撹拌し、分液ロートに移して水溶性物質を抽出して除いた。有機層を濃縮後、クーゲルロールを用いて蒸留(蒸留温度95℃/1Pa)することにより、2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)を0.97g(収率:29%,GC純度:99%)得た。融点:185.8℃。EI−MS(70eV),m/z(相対強度):294([M]+,100),266(33),240(63)。1H−NMR δ(ppm,CDCl3):1.286(d,12H,J=1.1Hz),5.914(t,6H,J=1.1Hz)。

【0033】

実施例−1〜10、比較例−1〜4

成膜

図1に示す、50mmの間隔で対向電極を上下に配した平行平板容量結合型PECVD装置を用い、片方の電極に基板として用いたシリコンウェーハを張付け、チャンバー内に原料として環状シロキサン化合物約1gを設置して真空ポンプで減圧し、原料の蒸気圧のみで原料を供給する方法でSiOCH膜の成膜を検討した。チャンバー内はヒーター加熱により内温を所定温度に保持した。電源周波数13.56MHzのRF電源出力を所定の値にセットし、所定時間成膜を行った。

【0034】

膜厚および比誘電率測定

成膜されたSiOCH膜について日本分光株式会社製のエリプソメーター(型式:MEL−30S)を用いて膜厚と屈折率を測定し、屈折率を二乗することによって比誘電率とした。

【0035】

弾性率および硬度測定

Hysitron社製のTRIBOSCOPEを用いてナノインデンテーション法により弾性率および硬度を測定した。検量線はBerkovich型の圧子を用い、溶融石英を参照サンプルとして作成した。測定はSiOCH膜の膜厚に対して押し込み深さを10%として測定を行った。

【0036】

上記方法に示した成膜条件、作製したSiOCH膜の膜厚、弾性率、硬度および比誘電率を表1に示した。なお特に温度の表示の無いものはチャンバー内温55℃で成膜を行なった。

【0037】

【表1】

本発明によれば、比誘電率2.5以下の比較的低い値を示し、且つ弾性率が概ね10GPa以上、硬度が概ね1GPa以上である機械的強度に優れた電気絶縁膜を製造することが可能である。

【符号の説明】

【0038】

1.PECVDチャンバー

2.基板

3.上部電極

4.下部電極

5.原料ガラス容器

6.原料

7.真空ポンプ

8.マッチング回路

9.RF電源

10.アース

11.ヒーター

【技術分野】

【0001】

本発明は、スピロ構造を有する環状シロキサン化合物をプラズマ促進化学気相蒸着(PECVD)法による成膜プロセスの原料に用いることによって製造される、機械的強度に優れた半導体素子用電気絶縁膜に関する。

【背景技術】

【0002】

本発明に係るスピロ構造を有する環状シロキサン化合物である2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2)、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)および2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)はいずれも公知化合物であり、例えば化合物1〜3の合成例として非特許文献1をあげることができる。また化合物4を合成して単離した例は無いものの、非特許文献2の中で生成混合物中の一成分として存在していることが述べられている。

【0003】

有機ケイ素化合物をPECVD法などで基板上に堆積させた絶縁膜は、一般に化学構造が明確でないが、その構成元素から、SiOCH膜と呼ぶことがある。環状シロキサン化合物を原料に用いてPECVD法によって絶縁膜を作製した例としては、特許文献1、2および非特許文献3をあげることができる。これらはいずれもシクロトリシロキサン誘導体またはシクロテトラシロキサン誘導体を用いることによって、比較的低い誘電率の絶縁膜を作製できることを示している。

【0004】

しかしながら、化合物1〜4を用いた材料の提案および材料物性が報告された例は無く、ましてや化合物1〜4をPECVD法の原料として供給して電気絶縁膜を作製した例は一切ない。また特許文献2は、環状シロキサン誘導体をPECVD法の原料に用いて電気絶縁膜を作製することに関するものであり、スピロ構造を有する環状シロキサン誘導体として2,2−(ブタン−1,4−ジイル)−4,4,6,6−テトラメチルシクロトリシロキサン及び2,2−(ブタン−1,4−ジイル)−4,6−ジメチルシクロトリシロキサンが記載されている。しかしながらそれらの化合物の成膜例はなく、従って膜の物性も記載されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−96237号公報

【特許文献2】米国特許第6572923号明細書

【非特許文献】

【0006】

【非特許文献1】Francis J. Bajerら、Journal of Organic Chemistry,28巻(7号),1941頁(1963年)

【非特許文献2】A.N.Polivanovら、Zhurnal Obshchei Khimii,48巻(7号),1662頁(1978年)

【非特許文献3】Alfred Grill,Journal of Applied Physics,93巻(3号),1785頁(2003年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、スピロ構造を有する環状シロキサンを原料として用い、PECVDプロセスに供することによって膜を得ることにある。さらにこの膜からなる電気絶縁膜、およびこの電気絶縁膜を配してなる半導体電子デバイスを提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は上記の課題を解決すべく鋭意検討した結果、スピロ構造を有する環状シロキサン化合物が、上記課題を解決し得る性能を有する化合物であることを見いだし、本発明を完成させるに至った。

【0009】

すなわち本発明は、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2)、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)を原料として用い、PECVD法により成膜されることを特徴とする膜である。また本発明は、上述の膜からなる電気絶縁膜である。さらに本発明は、上述の電気絶縁膜を配してなる半導体電子デバイスである。また本発明は、化合物1、2、3または4を原料として用い、PECVD法により成膜することを特徴とする膜の製法である。以下に本発明をさらに詳細に説明する。

【0010】

化合物1〜4を原料として用いPECVD法により成膜される膜については、化学構造は明確ではない。しかしその膜は、弾性率が概ね10GPa以上であり、硬度が概ね1GPa以上であるという特徴を有し、機械的強度に優れるものである。またその膜は比誘電率が2.5以下という比較的低い値を示すため、電気絶縁膜として使用することができる。そのためその膜を電気絶縁膜として半導体電子デバイスに用いることができる。

【0011】

化合物1〜4を原料として用いPECVD法により成膜する方法については特に限定はなく、通常のPECVD法の方法を適宜使用することができる。

【0012】

例えば化合物1〜4はいずれも室温で固体であるため、プラズマ促進化学気相蒸着法の減圧系に固体で導入し、系中で昇華させてガスとしてPECVDプロセスに供することができる。また原料ガスの供給系を化合物1〜4の融点以上に加熱することによって、化合物1〜4を液体としたのち、気化させて、原料ガスの供給系に導入することができる。さらには化合物1〜4と、例えば特許文献1や非特許文献3で開示されている液体の環状シロキサン化合物とを混合することによって液体化し、気化させて原料ガスの供給系に導入することもできる。混合できる割合は均一に相溶すれば特に支障なく、例えば特許文献1で開示されている環状シロキサン化合物とスピロ構造を有する環状シロキサン化合物を重量パーセントで99対1〜10対90で混合することが可能である。

【発明の効果】

【0013】

本発明のスピロ構造を有する環状シロキサン化合物を原料としてPECVDプロセスに供することにより、機械的強度に優れた電気絶縁膜を製造可能であり、この電気絶縁膜は半導体電子デバイスに好適に用いられる。

【図面の簡単な説明】

【0014】

【図1】実施例−1〜10、比較例−1〜4で用いたPECVD成膜装置の概略図である。

【実施例】

【0015】

以下、参考例、実施例及び比較例を挙げて本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

【0016】

化合物1〜3を製造する原料となる1,1−ジクロロ−1−シラシクロペンタンおよび1,1−ジクロロ−1−シラシクロヘキサンは公知文献を参考に合成した(R.West,Journal of the American Chemical Society,76巻,6012頁(1954年))。また化合物4を合成する原料である1,1−ジクロロ−1−シラシクロ−3−ブテンも公知文献を参考に合成した(R.Damrauerら、Journal of Organometallic Chemistry,391巻,7頁(1990年).)。

【0017】

参考例−1

撹拌子、ジムロート冷却管および300mL滴下ロートを備えた2Lの3口フラスコにマグネシウム71.3g(2.93mol)を収め、真空下で乾燥し、アルゴンで置換した。これに乾燥ジエチルエーテル500mLを加え、滴下ロートから1,4−ジブロモブタン309.1g(1.432mol)のジエチルエーテル500mL溶液を徐々に加え、ジグリニャール試薬を調製した。これとは別に、撹拌子、ジムロート冷却管および300mL滴下ロートを備えた3Lの3口フラスコにジエチルエーテル1000mLおよび四塩化ケイ素256.3g(1.509mol)を収め、ここに先に調製したジグリニャール試薬を2時間かけて徐々に滴下した。これを室温で12時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで減圧蒸留(沸点:70℃/10Pa)することにより、1,1−ジクロロ−1−シラシクロペンタンを無色液体として140.4g(収率:63.23%、GC純度:99%)得た。EI−MS(70eV),m/z(相対強度):154([M]+,18),126(100),98(22)。

【0018】

参考例−2

ジムロート冷却管、磁気撹拌子および200mL滴下ロートを備えた200mL3口フラスコに削り状マグネシウム8.5g(0.35mol)を収め、アルゴンで置換した。このフラスコに脱水ジエチルエーテル50mLを収め、ゆっくりと1,5−ジブロモペンタン25.1g(0.109mol)の脱水ジエチルエーテル200mL溶液を滴下し、滴下終了後12時間撹拌して1,5−ペンタンジイルジグリニャール試薬を調製した。これとは別に、ジムロート冷却管、磁気撹拌子および300mL滴下ロートを備えた500mL3口フラスコをアルゴンで置換し、四塩化ケイ素20.4g(0.120mol)および脱水ジエチルエーテル100mLを収め、先に調製したジグリニャール試薬を滴下ロートより2時間かけて滴下し、これを3日間撹拌した。析出したマグネシウム塩をろ過後、常圧で濃縮し、次いで常圧で蒸留(沸点169℃)することにより、1,1−ジクロロ−1−シラシクロヘキサンを無色透明液体として13.4g(収率:72.6%、GC純度:97%)得た。

【0019】

EI−MS(70eV),m/z(相対強度):168([M]+,49),140(100),127(63),112(57)。1H−NMR,δ(250MHz,CDCl3):1.18(t,4H,J=6.5Hz),1.41〜1.53(m,2H),1.70〜1.88(m,4H)。IR(neat,cm−1):2927,2860,1446,1392,1178,989,908,771,687。

【0020】

参考例−3

撹拌子、ジムロート冷却管および300mL滴下ロートを収めた1Lの3口フラスコをアルゴンで置換し、これに塩化第一銅340mg(3.43mmol)、トリエチルアミン37.6g(372mmol)およびジエチルエーテル250mLを収めた。この混合物にcis−1,4−ジクロロ−2−ブテン41.6g(333mmol)、トリクロロシラン50.0g(369mmol)およびジエチルエーテル30mLを4時間かけてゆっくりと滴下した。これを24時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで減圧蒸留(沸点:75℃/10Pa)することにより、1−トリクロロシリル−4−クロロ−2−ブテンを無色液体として56.9g(収率:76.3%、cis−およびtrans−異性体の4/1混合物)得た。EI−MS(70eV),m/z(相対強度):222([M]+,12),187(81),133(90),54(100)。

【0021】

撹拌子、ジムロート冷却管および200mL滴下ロートを備えた500mLの3口フラスコにマグネシウム18.4g(757mmol)を収め真空下で乾燥後、アルゴンで置換した。反応容器にジエチルエーテル200mLを収め、滴下ロートから1−トリクロロシリル−4−クロロ−2−ブテン56.9g(254mmol)のジエチルエーテル50mL溶液をゆっくりと滴下した。これを12時間撹拌し、反応終了とした。得られた反応混合物をろ過後濃縮し、次いで蒸留(沸点:84℃/50Pa)することにより、1,1−ジクロロ−1−シラシクロ−3−ブテンを無色液体として19.5g(収率:50.1%,GC純度:99%)得た。EI−MS(70eV),m/z(相対強度):152([M]+,29),116(100),54(69)。

【0022】

参考例−4

ジムロート冷却管、滴下ロート、および磁気撹拌子を備えた1000mL3口フラスコをアルゴンで置換し、フラスコ中に1,1−ジクロロ−1−シラシクロペンタン42.5g(274mmol)、トリエチルアミン84.0g(830mmol)、および脱水ジエチルエーテル500mLを収めた。滴下ロートから無水エタノール37.9g(823mmol)の脱水ジエチルエーテル200mL溶液を2時間かけて滴下し、14時間撹拌した。沈殿したトリエチルアミン塩酸塩をろ別し、ろ液を濃縮した。これを減圧蒸留(沸点131℃/30.8kPa)することにより、1,1−ジエトキシ−1−シラシクロペンタンを無色液体として30.3g(収率:63.4%,GC純度:95%)得た。EI−MS(70eV),m/z(相対強度):174(28),146(87),131(36),118(100),103(46)。IR(neat,cm−1):2972,2925,2858,1250,1105,1074,1045,951,808,762,690。

【0023】

参考例−5

アルゴン置換した200mLの二口フラスコに脱水トルエン200mLおよび脱水ジメチルスルホキシド19.9g(255mmol)を収め、シリンジを用いて1,1−ジクロロ−1−シラシクロペンタン15.8g(102mmol)を1時間かけてゆっくりと滴下した。反応混合物を3時間撹拌し、分液ロートに移して水溶性物質を抽出して除いた。これを濃縮後、クーゲルロールを用いて蒸留することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン(化合物1,蒸留温度:110℃/0.5Pa)、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン(化合物2,蒸留温度:140℃/0.4Pa)をそれぞれ4.68g(収率:45.9%,GC純度:98%)、2.00g(収率:19.6%,GC純度95%)得た。

【0024】

化合物1,融点:206℃。EI−MS(70eV),m/z(相対強度):300([M]+,18),272(100),244(69),216(37)。IR(cm−1):2937,2858,1248,1068,1007,829,735,698。1H−NMR,δ(ppm,CDCl3):0.54(m,12H),1.60(m,12H)。

【0025】

化合物2,融点:116℃。EI−MS(70eV),m/z(相対強度):400([M]+,12),371(18),351(16),343(100)。IR(cm−1):2926,2854,1250,1053(br),1013,854,818,700,671。1H−NMR δ(ppm,CDCl3):0.48(m,16H),1.57(m,16H)。

【0026】

参考例−6

撹拌子、リービッヒ冷却管および100mL滴下ロートを備えた500mLの3口フラスコをアルゴン置換し、容器中に酸化亜鉛28.6g(0.351mol)を収めた。1時間真空乾燥し、脱水酢酸エチル300mLを加えてスラリー状とした。これに1,1−ジクロロ−1−シラシクロペンタン50.0g(0.322mol)を30分かけてゆっくりと滴下した。4時間反応させ、酸化亜鉛の消失を確認して反応を終了とした。反応混合物を分液ロートに移し、ヘキサン300mLを加え、水で水溶性副生成物を抽出除去した。ヘキサン層をロータリーエバポレーターを用いて濃縮すると、シクロトリシロキサン成分5.83gが沈殿した。残りの粘稠物をクーゲルロールを用いて蒸留し、シクロトリシロキサンおよびシクロテトラシロキサンを粗く分離した。シクロトリシロキサン成分を集めてヘキサンより再結晶することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンを5.63g(収率:17.4%,GC純度99%)得た。また、シクロテトラシロキサン成分をメタノール/テトラヒドロフラン混合溶媒(20/3体積比)から再結晶することにより、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを5.64g(収率:17.5%,GC純度99%)得た。

【0027】

参考例−7

ジムロート冷却管および撹拌子を備えた100mL2口フラスコに、35%濃塩酸1mL、ジエチルエーテル50mL、水1.8g、および1,1−ジエトキシ−1−シラシクロペンタン3.5g(20mmol)を収め、撹拌しながら還流下で30時間反応させた。反応混合物を分液ロートに移し、有機層を水で3回洗浄した。これを濃縮後クーゲルロールで減圧蒸留することにより、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンを508mg(収率:25%)、および2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを262mg(収率:13%)、いずれも無色固体として得た。

【0028】

参考例−8

ジムロート冷却管および撹拌子を備えた100mL2口フラスコに、水酸化カリウム518mg、水1.8g、エタノール50mL、および1,1−ジエトキシ−1−シラシクロペンタン3.5g(20mmol)を収め、還流下で30時間反応させた。反応混合物を濃縮し、ヘキサン50mLを加えた。ヘキサン可溶分を分液ロートに移し、有機層を水で3回洗浄した。これを濃縮後クーゲルロールで減圧蒸留することにより、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンを無色固体として698mg(収率:35%)得た。

【0029】

参考例−9

リービッヒ冷却管および磁気撹拌子を備えた100mL2口フラスコをアルゴンで置換し、ジエチルエーテル50mL、トリエチルアミン4.01g(39.6mmol)、1,1−ジクロロ−1−シラシクロペンタン3.01g(19.4mmol)、およびトリデカン(内部標準)を収めた。この混合物に、ゆっくりと水365mg(20.3mmol)のテトラヒドロフラン28mL溶液を滴下し、14時間撹拌した。反応混合物の内部標準法によるGC収率を求めたところ、2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサンは15.5%、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサンは9.4%の収率であった。

【0030】

参考例−10

磁気撹拌子および100mL滴下ロートを備えた500mL3口フラスコをアルゴンで置換した。このフラスコに脱水トルエン300mLおよび脱水ジメチルスルホキシド40.1g(0.513mol)を収め、滴下ロートからゆっくりと1,1−ジクロロ−1−シラシクロヘキサン30.0g(0.177mol)の脱水トルエン56mL溶液を滴下し、滴下終了後14時間撹拌した。反応混合物を分液ロートに移し、水で5回洗浄し、水溶性の不純物を除き、有機層を無水塩化カルシウムで乾燥した。これを濃縮後、シリカゲルのカラム(φ20×100mm、溶離液:ヘキサン)に通じて得られた混合物をクーゲルロールを用いて減圧下で蒸留を行うことにより、粗シクロトリシロキサン留分(蒸留温度:110℃/50Pa)および粗シクロテトラシロキサン留分(蒸留温度:140℃/50Pa)を得た。それぞれの固体留分をメタノールで洗浄後、さらにクーゲルロール蒸留装置によって減圧蒸留することにより、目的とする2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン(化合物3)を無色固体として3.0g(収率:15%、GC純度:98%)得た。

【0031】

融点:94℃。EI−MS(70eV),m/z(相対強度):342([M]+,69),314(68),299(100),286(95),273(29),245(38)。1H−NMR δ(ppm,CDCl3):0.639(t,12H,J=6.8Hz),1.32〜1.42(m,6H),1.67〜1.77(m,12H)。IR(neat,cm−1):2910,2854,1446,1292,1198,1178,1012,995,904,775,627。

【0032】

参考例−11

アルゴン置換した100mLの二口フラスコに脱水トルエン35mLおよび脱水ジメチルスルホキシド8.15g(104mmol)を収め、シリンジを用いて1,1−ジクロロ−1−シラシクロ−3−ペンテン5.25g(34.3mmol)を1時間かけてゆっくりと滴下した。反応混合物を3時間撹拌し、分液ロートに移して水溶性物質を抽出して除いた。有機層を濃縮後、クーゲルロールを用いて蒸留(蒸留温度95℃/1Pa)することにより、2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサン(化合物4)を0.97g(収率:29%,GC純度:99%)得た。融点:185.8℃。EI−MS(70eV),m/z(相対強度):294([M]+,100),266(33),240(63)。1H−NMR δ(ppm,CDCl3):1.286(d,12H,J=1.1Hz),5.914(t,6H,J=1.1Hz)。

【0033】

実施例−1〜10、比較例−1〜4

成膜

図1に示す、50mmの間隔で対向電極を上下に配した平行平板容量結合型PECVD装置を用い、片方の電極に基板として用いたシリコンウェーハを張付け、チャンバー内に原料として環状シロキサン化合物約1gを設置して真空ポンプで減圧し、原料の蒸気圧のみで原料を供給する方法でSiOCH膜の成膜を検討した。チャンバー内はヒーター加熱により内温を所定温度に保持した。電源周波数13.56MHzのRF電源出力を所定の値にセットし、所定時間成膜を行った。

【0034】

膜厚および比誘電率測定

成膜されたSiOCH膜について日本分光株式会社製のエリプソメーター(型式:MEL−30S)を用いて膜厚と屈折率を測定し、屈折率を二乗することによって比誘電率とした。

【0035】

弾性率および硬度測定

Hysitron社製のTRIBOSCOPEを用いてナノインデンテーション法により弾性率および硬度を測定した。検量線はBerkovich型の圧子を用い、溶融石英を参照サンプルとして作成した。測定はSiOCH膜の膜厚に対して押し込み深さを10%として測定を行った。

【0036】

上記方法に示した成膜条件、作製したSiOCH膜の膜厚、弾性率、硬度および比誘電率を表1に示した。なお特に温度の表示の無いものはチャンバー内温55℃で成膜を行なった。

【0037】

【表1】

本発明によれば、比誘電率2.5以下の比較的低い値を示し、且つ弾性率が概ね10GPa以上、硬度が概ね1GPa以上である機械的強度に優れた電気絶縁膜を製造することが可能である。

【符号の説明】

【0038】

1.PECVDチャンバー

2.基板

3.上部電極

4.下部電極

5.原料ガラス容器

6.原料

7.真空ポンプ

8.マッチング回路

9.RF電源

10.アース

11.ヒーター

【特許請求の範囲】

【請求項1】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜されることを特徴とする膜。

【請求項2】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜された膜からなる電気絶縁膜。

【請求項3】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜された膜からなる電気絶縁膜を配してなる半導体電子デバイス。

【請求項4】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜することを特徴とする膜の製法。

【請求項1】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜されることを特徴とする膜。

【請求項2】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜された膜からなる電気絶縁膜。

【請求項3】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜された膜からなる電気絶縁膜を配してなる半導体電子デバイス。

【請求項4】

2,2,4,4,6,6−トリ(ブタン−1,4−ジイル)シクロトリシロキサン、2,2,4,4,6,6,8,8−テトラ(ブタン−1,4−ジイル)シクロテトラシロキサン、2,2,4,4,6,6−トリ(ペンタン−1,5−ジイル)シクロトリシロキサン、または2,2,4,4,6,6−トリ(2−ブテン−1,4−ジイル)シクロトリシロキサンを原料として用い、プラズマ促進化学気相蒸着法により成膜することを特徴とする膜の製法。

【図1】

【公開番号】特開2011−40629(P2011−40629A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−187735(P2009−187735)

【出願日】平成21年8月13日(2009.8.13)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000173762)公益財団法人相模中央化学研究所 (151)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月13日(2009.8.13)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000173762)公益財団法人相模中央化学研究所 (151)

【Fターム(参考)】

[ Back to top ]