スピーカー、その製造方法及びその駆動ユニット

【課題】駆動能力を大きく低下させることなく、小型化、軽量化及び薄型化できるようにすると共に、全体の駆動電流を低減できるようにする。

【解決手段】所定の形状を有したフレーム部材11にダンパー部材12を介して取り付けられた振動板13と、二以上のコイル部材14及び磁性部材17を有して、電気信号を電磁力に変換し、振動板13に電磁力を与える複数の駆動ユニット10a,10b,10cとを備え、1ユニット化された駆動ユニット10a等がフレーム部材11と振動板13の間に二以上配設される。駆動ユニット10a等において、コイル部材14が、空芯状の巻枠部材に所定回数のコイルが巻き込まれてフレーム部材11に取り付けられ、磁石を有する二以上の磁性部材17が振動板13に取り付けられる。

【解決手段】所定の形状を有したフレーム部材11にダンパー部材12を介して取り付けられた振動板13と、二以上のコイル部材14及び磁性部材17を有して、電気信号を電磁力に変換し、振動板13に電磁力を与える複数の駆動ユニット10a,10b,10cとを備え、1ユニット化された駆動ユニット10a等がフレーム部材11と振動板13の間に二以上配設される。駆動ユニット10a等において、コイル部材14が、空芯状の巻枠部材に所定回数のコイルが巻き込まれてフレーム部材11に取り付けられ、磁石を有する二以上の磁性部材17が振動板13に取り付けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型スピーカー、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカーに適用可能なスピーカー、その製造方法及びその駆動ユニットに関するものである。

【背景技術】

【0002】

近年、液晶表示素子やプラズマ表示素子(PDP)を利用した薄型テレビの普及に伴い、細型や、薄型等のスピーカーが求められている。細型及び薄型のスピーカーを実現させるために、円錐形状の振動板に代えて平面状の振動板が使用される場合が多い。振動板の駆動方法には、ムービングマグネット方式又はムービングコイル方式が採用されている。

【0003】

ムービングマグネット方式は、振動板にマグネットを取り付け、コイル部材をフレームに固定して駆動ユニットを構成し音波を発生するものである。一方、ムービングコイル方式は、振動板にコイル部材を取り付け、マグネットをフレームに固定して駆動ユニットを構成し音波を発生するものである。ムービングコイル方式のスピーカーは、ホームオーディオ用のスピーカーや、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等に多く見られる。

【0004】

特許文献1には、振動モード(ムービングコイル:MC)方式のパネル型のスピーカーが開示されている。このスピーカーによれば、エキサイタ、振動伝達部材、振動板を兼ねた透光性の平板を備えている。透光性の平板は、薄型表示装置の前面に配置され、振動板を兼ねており、エキサイタにより励振されて撓み振動を発生する。

【0005】

エキサイタは薄型表示装置の左右又は上下の両端部分に配置され、連結部材及び複数の小エキサイタから成る。小エキサイタは、磁気回路、ボイスコイル及びボビンを有しており、ボビンがボイスコイルを保持し、複数の小エキサイタが並列接続されている。磁気回路は弾性体を介して薄型表示装置のフレームに固定される。

【0006】

小エキサイタは、薄型表示装置の上下又は左右方向に隣接して配列され、連結部材は、複数の小エキサイタのそれぞれのボビンの先端部分を連結するように構成されている。これらを前提にして、振動伝達部材が、連結部材又はこれによって連結されたボビンの先端部分と薄型表示装置の前面に配置された透光性の平板との間を連結し、当該平板に振動を伝達するようになされる。このようにスピーカーを構成すると、パネル型のスピーカーを含む薄型表示装置全体が小型化できるというものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−289772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

図32は、本発明者が事前に検討した事前検討方式に係る平面型のスピーカー2000の構成例を示す斜視図である。図32に示すスピーカー2000は、ムービングマグネット型のスピーカーを構成し、駆動ユニット1a,1b,1c、フレーム部材11及び振動板13を有して構成される。駆動ユニット1aはフレーム部材11の左側部に配設され、駆動ユニット1bがその中央部に配設され、駆動ユニット1cがその右側部に配設される。

【0009】

3個の駆動ユニット1a,1b,1cの各々は、コイル部材4及び磁性部材7を有している。コイル部材4は、単一(個)のコイル収納部5及びボイスコイル6を有している。ボイスコイル6は、コイル収納部5に所定回数のコイル用の銅線が巻き込まれ、ボイスコイル6が巻き込まれたコイル収納部5がフレーム部材11に取り付けられる。

【0010】

磁性部材7は、所定の形状の磁気受容薄板8及び所定形状を有した磁石9を有している。磁石9は磁気受容薄板8に接着剤により強固に接合される。上述の磁気受容薄板8は、磁石9を接合していない側を非接合面としたとき、ムービングマグネット型のスピーカーを構成するために、当該非接合面が振動板13に取り付けられる。非接合面は例えば、振動板13に接着剤により強固に接着される。他の駆動ユニット1b,1cについても同様に構成される。駆動ユニット1a,1b,1cがフレーム部材11と振動板13との間に各々配設されている。これらにより、ムービングマグネット(MM)方式の平面型のスピーカー2000を構成する。

【0011】

ところで、上記した平面型のスピーカーによれば、次のような問題がある。

【0012】

i.図32のムービングマグネット型のスピーカーを構成する場合に、図32に示した駆動ユニット1a〜1cが備えられる。駆動ユニット1a等によれば、単一(個)のコイル部材4及び磁性部材7を有し、コイル部材4がフレーム部材に取り付けられ、これと対向する位置の振動板13に、磁性部材7が配設される構造が採られる。

【0013】

このため、ボイスコイルを構成する銅線の太さ及びその長さを一定にし、駆動能力を大きく低下させることなく、更なるスピーカーの小型化及び駆動ユニット1a〜1cの軽量化を図ろうとしたとき、磁石9をそのままの形態、例えば、棒状の磁石9の外径をそのままの太さで利用しようとすると、平面型のスピーカーの小型化、軽量化及び薄型化の妨げとなるという問題がある。

【0014】

ii.特許文献1に見られるように、エキサイタを構成するコイル部材及び磁性部材を二以上に分割する方法が考えられるが、分割したコイル部材を構成するボイスコイルを並列に接続する方法を採ると、スピーカー全体の駆動電流が増加するという問題がある。

【0015】

そこで、本発明はこのような課題を解決したものであって、駆動能力を大きく低下させることなく、小型化、軽量化及び薄型化できるようにすると共に、事前検討方式に比べて全体の駆動電流を低減できるようにしたスピーカー、その製造方法及びその駆動ユニットを提供することを目的とする。

【課題を解決するための手段】

【0016】

上述した課題を解決するため、請求項1に記載のスピーカーは、所定の形状を有したフレーム部材と、前記フレーム部材にダンパー部材を介して取り付けられた振動板と、コイル部材及び磁性部材を有して、電気信号を電磁力に変換し、前記振動板に電磁力を与える複数の電磁変換部材とを備え、二以上の前記コイル部材及び前記磁性部材が1ユニット化され、当該1ユニット化された前記電磁変換部材が前記フレーム部材と前記振動板との間に二以上配設されるものである。

【0017】

本発明に係るスピーカーによれば、電磁変換部材を1組のコイル部材及び磁性部材で構成する場合に比べて駆動能力を大きく低下させることなく、当該スピーカーを小型化、軽量化及び薄型化できるようになる。しかも、コイル部材のインダクタンスを分散できるので、事前検討方式に比べてスピーカー全体としての駆動電流を低減できるようになる。

【0018】

請求項2に記載のスピーカーは、請求項1において、1ユニット化された前記電磁変換部材が可動磁石駆動方式を構成し、前記コイル部材が、空芯状の巻枠部材に所定回数のコイルが巻き込まれて前記フレーム部材に取り付けられ、前記磁性部材が、磁気受容薄板に接合された磁石を有して前記振動板に取り付けられるものである。

【0019】

請求項7に記載のスピーカーは、請求項1において、1ユニット化された前記電磁変換部材が可動コイル駆動方式を構成し、前記コイル部材が、空芯状の巻枠部材に所定回数のコイルが巻き込まれて前記振動板に取り付けられ、前記磁性部材が、磁気受容薄板に接合された磁石を有して前記フレーム部材に取り付けられるものである。

【0020】

請求項16に記載のスピーカーの製造方法は、一方で、空芯状の巻枠部材に所定回数のコイルを各々巻き込まれてコイル部材を形成すると共に二以上の前記コイル部材をユニット化する工程と、ユニット化された二以上の前記コイル部材を、所定の形状を有するフレーム部材に取り付ける工程と、他方で所定の形状の磁石を有した二以上の磁性部材を形成すると共に、前記磁性部材をユニット化する工程と、前記磁性部材の磁石の先端部が前記コイル部材の巻枠部材の空芯状部位に各々内包する位置に、ユニット化された二以上の前記磁性部材を前記振動板に取り付ける工程と、前記コイル部材が取り付けられた前記フレーム部材に、前記磁性部材が取り付けられた前記振動板を取り付ける工程とを有するものである。

【0021】

請求項17に記載のスピーカーの製造方法は、一方で、空芯状の巻枠部材に所定回数のコイルを各々巻き込まれてコイル部材を形成すると共に二以上の前記コイル部材をユニット化する工程と、ユニット化された二以上の前記コイル部材を、所定の形状を有する振動板に取り付ける工程と、他方で所定の形状の磁石を有した二以上の磁性部材を形成すると共に、前記磁性部材をユニット化する工程と、前記磁性部材の磁石の先端部が前記コイル部材の巻枠部材の空芯状部位に各々内包する位置に、ユニット化された二以上の前記磁性部材を前記フレーム部材に取り付ける工程と、前記磁性部材が取り付けられた前記フレーム部材に、前記コイル部材が取り付けられた前記振動板を取り付ける工程とを有するものである。

【0022】

請求項18に記載のスピーカーの駆動ユニットは、所定の形状を有したフレーム部材と、前記フレーム部材にダンパー部材を介して取り付けられる振動板とを有するスピーカーの駆動ユニットであって、コイル部材及び磁性部材を有して、電気信号を電磁力に変換し、前記振動板に電磁力を与える複数の電磁変換部材を備え、二以上の前記電磁変換部材がユニット化され、当該ユニット化された前記電磁変換部材が前記フレーム部材と前記振動板との間に二以上配設されるものである。

【発明の効果】

【0023】

本発明に係るスピーカー、その製造方法及びその駆動ユニットによれば、コイル部材及び磁性部材を有した二以上の電磁変換部材がユニット化され、当該ユニット化された電磁変換部材がフレーム部材と振動板との間に二以上配設されるものである。

【0024】

この構造によって、電磁変換部材を1組のコイル部材及び磁性部材で構成する場合に比べて駆動能力を大きく低下させることなく、当該スピーカーを小型化、軽量化及び薄型化できるようになる。しかも、コイル部材のインダクタンスを分散できるので、事前検討方式に比べてスピーカー全体としての駆動電流を低減できるようになる。これにより、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型、ノート型のパソコン等、及び、車載用のオーディオ機器に取り付け可能な平面型のスピーカーを製造できるようになる。

【図面の簡単な説明】

【0025】

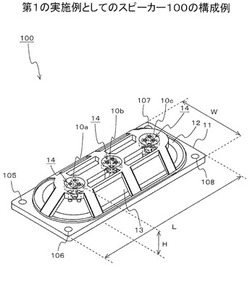

【図1】本発明に係る第1の実施例としてのスピーカー100の構成例を示す斜視図である。

【図2】第1の実施例に係る駆動ユニット10a等の構成例を示す斜視図である。

【図3】(A)〜(C)は、スピーカー100の構成例を示す正面図、そのI−I矢視断面図、及び、他の方向の側面から見た断面図である。

【図4】スピーカー100の組み立て例を示す斜視図である。

【図5】(A)〜(C)は、スピーカー100の各部材の構成例を示す正面図及び側面図である。

【図6】(A)及び(B)は、スピーカー100におけるボイスコイル16の配線例を示す回路図である。

【図7】(A)及び(B)は、スピーカー100の動作例を示す断面図である。

【図8】(A)〜(D)は、第2の実施例としての駆動ユニット20,20’の構成例を示す平面図である。

【図9】(A)〜(D)は、第3の実施例としての駆動ユニット30,30’の構成例を示す平面図である。

【図10】(A)〜(C)は、第4の実施例としてのスピーカー400等の構成例を示す平面図である。

【図11】(A)及び(B)は、第5の実施例としてのスピーカー500の構成例を示す平面図である。

【図12】(A)〜(F)は、第6の実施例としての駆動ユニット60,60’,60”等の構成例を示す平面図である。

【図13】(A)及び(B)は、第7の実施例としてのスピーカー700の構成例を示す平面図である。

【図14】第8の実施例としてのスピーカー800の構成例を示す平面図である。

【図15】第9の実施例としてのスピーカー900の構成例を示す平面図である。

【図16】第10の実施例としてのスピーカー1000の構成例を示す平面図である。

【図17】(A)及び(B)は、第11の実施例としてのスピーカー1100の構成例を示す平面図及びその断面図である。

【図18】スピーカー1100のフレーム部材81の構成例を示す平面図及びその側面図である。

【図19】スピーカー1100の組み立て構成例を示す平面図及びその側面図である。

【図20】(A)及び(B)は、第12の実施例としてのスピーカー1200の構成例を示す半分の平面図及び、その側面から見た断面図である。

【図21】(A)及び(B)は、第13の実施例としてのスピーカー1300の構成例を示す平面図である。

【図22】第14の実施例としてのスピーカー1400の構成例を示す斜視図である。

【図23】(A)〜(C)は、スピーカー1400の構成例を示す平面図及び、側面から見た断面図である。

【図24】スピーカー1400の組み立て例を示す斜視図である。

【図25】(A)及び(B)は、スピーカー1400の動作例を示す断面図である。

【図26】(A)及び(B)は、第15の実施例としての放射方向分割型のスピーカー1500の構成例及びその動作例を示す断面図及び側面図である。

【図27】(A)及び(B)は、第16の実施例としての他の放射方向分割型のスピーカー1600の構成例及びその動作例を示す断面図及び側面図である。

【図28】(A)及び(B)は、第17の実施例としての複数音源型のスピーカー1700の構成例及び動作例を示す平面図及び、そのIII−III矢視断面図である。

【図29】(A)及び(B)は、第18の実施例としての複数音源型のスピーカー1800の構成例及び動作例を示す平面図及び、そのIV−IV矢視断面図である。

【図30】(A)及び(B)は、第19の実施例としての複数音源型のスピーカー1900の構成例及び動作例を示す平面図及びV−V矢視断面図である。

【図31】平面型のスピーカーの比較例を示す音圧レベル対動作周波数の特性図である。

【図32】本発明者が事前に検討した事前検討方式に係る平面型のスピーカー2000の構成例を示す斜視図である。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る実施の形態としてのスピーカー、その製造方法及びその駆動ユニットについて説明する。

【実施例1】

【0027】

図1に示すスピーカー100は、ムービングマグネット型のスピーカーを構成し、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型(平面)型のスピーカーに適用可能なものである。もちろん、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等にも適用可能である。スピーカー100は、駆動ユニット10a,10b,10c、フレーム部材11、ダンパー部材12及び振動板13を有して構成される。

【0028】

フレーム部材11は所定の形状を有している。フレーム部材11の大きさは、例えば、高さHが22mm程度、幅Wが45mm程度、長さLが105mm程度である。フレーム部11は、ダンパー部材12及び振動板13を取り付ける領域と、駆動ユニット10a,10b,10cを取り付ける領域とが画定されている。フレーム部11には例えば、上述の領域間を複数の傾斜柱で支持するために、断面が台形(船底)状を有した樹脂射出成形品が使用される。フレーム部材11の四隅には取り付け用の孔部105〜108が設けられている。

【0029】

振動板13は例えば、両端に円弧を有した長丸形状を有している。振動板13はフレーム部材11の内側にダンパー部材12を介して取り付けられる。駆動ユニット10a,10b,10cは複数の電磁変換部材の一例を構成し、この例では3個の場合を示している。駆動ユニット10a,10b,10cの各々が電気信号を電磁力に変換し、振動板13に電磁力を与えるように動作する。例えば、駆動ユニット10aはコイル部材14及び磁性部材17を有している。

【0030】

コイル部材14は、図2に示すように、二以上の個数、この例では3個のコイル収納部15及びボイスコイル16を有して構成されている。コイル部材14は、例えば、扁平円柱状の1個の収納本体部101を有している。収納本体部101はユニット化用の部材の一例を構成し、当該コイル部材14をユニット化するための共通部材であり、フレーム部材11に対して独立した部品で構成される。収納本体部101には、例えば、アルミニウム等の軽量で熱伝導性の良い金属部材が使用される。

【0031】

収納本体部101には、巻枠部材の一例を構成するコイル装填用の空間部(以下でコイルケース103という)が設けられる。コイルケース103の上部は天板部位を成し、この天板部位には、放熱性能を高めるために、所定の開口径を有した上部開口部102が設けられている。コイルケース103の下部は開放され、下部開口部104を成している。

【0032】

なお、上部開口部102の開口径に比べて下部開口部104の開口径の方が大きく設定されている。これは、コイルケース103の下方(振動板13の側)からボイスコイル16を装填(収納)するためである。上部開口部102の開口径は、磁性部材17の棒状の磁石19の外径より少し大きめに開口されていればよい。これは上部開口部102で磁性部材17の過剰なストロークを逃がす(吸収する)ためである。コイル部材14のユニット化には、1つの共通部材の一領域にコイル収納部15が集中して配置される集中配置方式と、1つの共通部材の所定の領域に渡ってコイル収納部15が分散して配置される分散配置とが含まれる。

【0033】

この例では、1個の収納本体部101に3個のコイルケース103を設け、このコイルケース103にボイスコイル16を収納してユニット化することで、コイル部材14を専用の生産ラインで別途製造することができ、ユニット化されたコイル部材14を大量に生産できるようになる。例えば、コイルケース103は円筒内壁状や角筒内壁状等に形成され、フレーム部材11に設けられた孔部に収納本体部101が取り付けられる。

【0034】

フレーム部材11に設けられる孔部は、収納本体部101の外観形状に等しい形状に加工される。エッジワイズ巻きを採用する場合は、ボイスコイル16を装填する空間が円筒状又は筺体状を有したコイルケース103が使用される。エッジワイズ巻きでは、平角銅線を同一の平面で円形状又は角形状に巻く、又は、異なった平面で円形状又は角形状に重ね巻きすることで、通常のコイル巻きに比べて磁束密度が高くなり、より大きな電磁力が得られるようになる(ボイスコイルの平巻き方法)。

【0035】

収納本体部101はコイルケース103を内包するように形成され、コイルケース103内に収納され固定されたボイスコイル16の上部を、放熱用の上部開口部102を有した天板部位で塞ぐように取り付けられる。コイルケース103の下方には下部開口部104が設けられている。下部開口部104の口径は、コイル巻き完了後のボイスコイル16の外形寸法を包含する寸法に設定される。ボイスコイル16のコイル巻き芯部には、磁性部材17を構成する棒状(円柱や角柱)の磁石19が挿入されてピストン運動され、磁石19の外径に対して所定のギャップを有するように設定されている。

【0036】

なお、1つの駆動ユニット10aを構成するためのコイル部材14の取り付け方法には、図2に示したように1個の扁平円柱状の収納本体部101に設けられた3個のコイルケース103を利用してボイスコイル16を取り付ける構造と、1枚の共通した円盤状の平板にボイスコイル16を取り付ける構造とが含まれる。1枚の共通した平板にボイスコイル16を取り付ける構造によれば、個々のコイル部材14として、円盤状の平板に3個のコイルケース103’を各々立設して、コイルケース103’と平板とを一体成形化したケース支持板101’を利用してボイスコイル16を取り付けるとよい(第2の実施例参照)。

【0037】

ボイスコイル16は、コイルケース103の内径寸法に等しい外形寸法で所定回数のコイル用の銅線が巻き回され、所定回数巻き回されたボイスコイル16がコイルケース103内に装填され、コイルケース103内にボイスコイル16が装填され固定された収納本体部101がフレーム部材11に取り付けられる。収納本体部101には、上部開口部102、コイルケース103及び下部開口部104を有した金属部材又は樹脂部材を所定の形状に加工された部品が使用される。

【0038】

磁性部材17は、所定形状を有した二個以上の個数の磁石19を有している。磁石19には棒状のネオジウム部材が使用される。磁石19は長さ方向に磁化されている。磁石19は、ムービングマグネット型のスピーカーを構成するために、図1、図2、図4及び図7に示すように、振動板13に接着剤により強固に接着される。他の駆動ユニット10b,10cについても同様に構成される。これにより、駆動ユニット10a等の設置数を増加したり低減したりすることで、駆動力を制御可能なスピーカー駆動用エンジンを提供できるようになる。

【0039】

なお、図1、図2、図4及び図7の例では、磁性部材17は磁気受容薄板18を有していないが、図3に示すように磁気受容薄板18を有していてもよい。図3で示す磁気受容薄板18は、磁石19と共に磁性部材17を構成し、例えば、円盤状を有している。磁気受容薄板18への磁石19の取り付け方法、すなわち、磁性部材17の1ユニット化には、図3に示すように3本の磁石19が対応する円盤状の磁気受容薄板18に個々に取り付けられる構造が採られる。磁気受容薄板18には強磁性(フェリ磁性)を有した鉄や、コバルト、ニッケル、ガドリニウム等が使用される。磁気受容薄板18は磁力の漏洩を防止するために使用される。

【0040】

図3の例では、磁石19は磁気受容薄板18に接着剤により強固に接合される。上述の磁気受容薄板18は、磁石19を接合していない側を非接合面としたとき、ムービングマグネット型のスピーカーを構成するために、当該非接合面が振動板13に取り付けられる。非接合面は例えば、振動板13に接着剤により強固に接着される。他の駆動ユニット10b,10cについても同様に構成される。これにより、駆動ユニット10a等の設置数を増加したり低減したりすることで、駆動力を制御可能なスピーカー駆動用エンジンを提供できるようになる。

【0041】

図3Aに示すスピーカー100の構成例によれば、フレーム部材11の左側部に駆動ユニット10aが配設され、その中央部に駆動ユニット10bが配設され、その右側部に駆動ユニット10cが配設される。3個の駆動ユニット10a,10b,10cは、各々がユニット化され、当該ユニット化された駆動ユニット10a,10b,10cが、図3Bに示すようにフレーム部材11と振動板13との間に各々配設されている。

【0042】

図3Bに示す駆動ユニット10aによれば、3個のコイル部材14が設けられている。3個のコイル部材14は、例えば、正三角形の各頂点の位置に配設されている。駆動ユニット10aにおいて、3個のコイル部材14に対向する位置には、磁性部材17を構成する3本の磁石19を接合した磁気受容薄板18が振動板13に取り付けられている。

【0043】

この例では、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して1ユニット化された磁性部材17が振動板13上に三角形状の各角部付近に取り付けられる。他の駆動ユニット10b及び駆動ユニット10cも、駆動ユニット10aと同様にして構成され、同様にして取り付けられる。

【0044】

なお、図3Cには、スピーカー100を側面から見た場合の構成例を示している。図3Cは、図3Aに示したスピーカー100のII−II矢視断面図である。図3Cにおいて、上述の3組の磁性部材17が接着された振動板13は、ダンパー部材12を介して、フレーム部材11に取り付けられている。振動板13は、ダンパー部材12を介して、上下方向に可動自在になされる。もちろん、振動板13の将来的な材料の開発によって、エッジレス構造も考えられるので、ダンパー部材12を省略したエッジレス振動板構造を採ってもよい。部品点数の低減及び組み立て簡易化が図れる。

【0045】

図4に示すムービングマグネット型のスピーカー100の組み立て例によれば、図5Aに示すような高さHが22mm程度、幅Wが45mm程度、長さLが105mm程度のフレーム部材11を準備する。フレーム部材11は金型を使用して成形加工する。金型には、ダンパー部材12及び振動板13を取り付ける領域と、駆動ユニット10a,10b,10cを取り付ける領域とが画定されたキャビティや、コアを放電加工等により形成したものが使用される。金型に射出成形する樹脂は特に限定されないが、例えばABS樹脂等を挙げることができる。なお、小型化及び軽量化の観点から、フレーム部材11は軽いことが望ましく、例えば図4の例では約17.6g程度であるがこれに限定されない。

【0046】

キャビティや、コア等には、駆動ユニット10a,10b,10cの各々のコイル部材14を取り付けるための開口部109a,109b,109cや、四隅に、部材取り付け用の孔部105〜108を形成するための抜き形状を有したものが使用される。この金型によって、上述の領域間を複数の傾斜柱で支持可能な断面が台形(船底)状を有した樹脂射出成形品から成るフレーム部11が形成できるようになる(図5A参照)。

【0047】

また、駆動ユニット10a,10b,10cを構成するようになる3個の収納本体部101を準備する。例えば、直径20mm程度のアルミニウムの棒状体を厚さ10mm程度に輪切りにして扁平円柱状の円盤部品を得る。その後、円盤部品の高さ方向に貫通するように、円盤の所定の位置に3個の上部開口部102をドリルや、ボール盤等を使用して開口する。その後、ドリル刃の径を変え、上部開口部102の開口軸に沿って同軸に、円盤部品の他方の面から下部開口部104を開口すると共に、円盤部品を切削する。その際に、円盤部品の天板部位を残すようにドリルの深度を調整する。これにより、コイルケース103を有した収納本体部101が得られる。

【0048】

その後、上部開口部102、下部開口部104から形成される収納本体部101内のコイルケース103にボイスコイル16を収納(装填)して、3個のコイル部材14をユニット化する。ボイスコイル16はコイル巻き機を使用して所定回数の銅線を巻き付けて、所定の外形寸法とする。例えば、所定の線径の巻線コイル用の銅線をコイルケース103内に納まるように、予め収納前に所定回数だけ巻き込んでボイスコイル16を形成し樹脂で固化する。

【0049】

この例では、コイルケース103の外部又は内部の形状にもよるが、コイルケース103が円筒状を有する場合には、円筒状に沿った外形状となるように、断面丸型の銅線を円形状に巻く。

【0050】

もちろん、円筒状のコイルケース103内に断面平型の銅線を円形状に巻いてもよい(エッジワイズ巻き)。コイルケース103が筺体状を有している場合には、筺体状に沿って断面丸型の銅線を四角形状に巻いたり、断面平型の銅線を四角形状に巻いたりしてもよい。また、駆動能力をアップするために、ボイスコイル16を重ねて設置するダブルボイスコイルタイプであってもよい。コイルケース103には、例えば、アルミニウム等の軽量で熱伝導性の良い金属部材が好ましく用いられる。小型化及び軽量化の観点から、コイルケース103も軽いことが望ましく、例えば図1の例では一個あたり約1.77g程度であるがこれに限定されない。なお、図4の例では3個のコイルケース103が用いられている。

【0051】

ボイスコイル16には例えばエナメル被覆絶縁銅線等が使用される。ボイスコイル16は、下部開口部104の側(振動板13と対峙する側)から挿入するように装填する。ボイスコイル16をコイルケース103内に収納した後は、接着剤等によりボイスコイル16をコイルケース103内に固定する。上述のコイルケース103の上部に取り付けられた上部開口部102によって、スピーカー駆動時のコイルケース103内の熱を放出できるようになる。ボイスコイル16は、小型化及び軽量化の観点から軽いことが望ましく、例えば図4の例ではコイル一個あたり約1.70g程度であるがこれに限定されない。なお、図4の例では9個のボイスコイル16が用いられている。

【0052】

ボイスコイル16がコイルケース103内に収納できたら、駆動ユニット10aを構成する収納本体部101をフレーム部材11に取り付ける。この例では、収納本体部101の上部開口部102を上方側にし、ボイスコイル16が収納された下部開口部104を下方(振動板側)にして、収納本体部101の外周部とフレーム部材11の開口部109aの内側との間に接着剤を塗布し、収納本体部101とフレーム部材11とを接着する。

【0053】

このとき、後に磁性部材17を構成するようになる、棒状の磁石19の外径に対して、所定のギャップを有するように、下部開口部104の口径中心を位置合わせする。接着剤が固化する間、収納本体部101を取り付けたフレーム部材11に関して、その上部開口部102の側を下にして定盤上に静止しておくとよい。他の開口部109b,109cに対しても同様にして残り2個のコイル部材14を取り付ける。これにより、ユニット化された3個のコイル部材14を、所定の形状を有したフレーム部材11に取り付けることができる。

【0054】

他方で、図2に示すように、3本の磁石19で磁性部材17を構成すると共に、磁性部材17を1ユニット化する。磁石19の棒径は3mmφ〜9mmφ程度である。磁石19の材質はネオジウムマグネットでもよいし、もちろん、フェライト部材や、アルニコ部材を使用してもよい。磁石19には、上記のように各種の磁石が用いられるが、小型化及び軽量化の観点から、磁力が強いネオジウムマグネットを用いることが望ましく、例えば図4の例ではネオジウムマグネット一個あたり約0.67g程度であるがこれに限定されない。なお、図4の例では9個の磁石19が用いられている。

【0055】

図2の形態では、磁性部材17の磁石19の先端部がコイル部材14の巻枠部材の空芯状部位に各々内包する位置に、3個の磁性部材17を振動板13に取り付ける。この例では、駆動ユニット10a等がその駆動能率を最大限発揮する位置、例えば、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して、1ユニット化された磁性部材17を振動板13上の三角形状の各角部付近に取り付けるようになされる。

【0056】

なお、図3に示す磁性部材17は、3個の磁気受容薄板18に棒状を有した3本の磁石19を各々接合して形成されていると共に、1ユニット化されている。例えば、図3に示したように、円盤状を有した磁気受容薄板18に対応する3本の磁石19を個々に接着して、各駆動ユニット10a等を構成する磁性部材17を形成する。図3の形態では、磁石19は磁気受容薄板18に接着剤により強固に接合される。磁石19の棒径は上記同様、3mmφ〜9mmφ程度である。磁気受容薄板18には鉄板が使用される。もちろん、磁気受容薄板18は鉄板に限られることはなく、これと同等又はこれ以上の強磁性を有する磁性部材を使用してもよい。鉄板よりも磁力が大きく強磁性で、軽量な部材であればよい。磁気受容薄板18にはコバルト、ニッケル、ガドリニウム等が適している。こうした磁気受容薄板18は、小型化及び軽量化の観点から、鉄等の強磁性材料が好ましく、例えば図3の例では鉄製の磁気受容薄板18一個あたり約0.06g程度であるがこれに限定されない。なお、図3の例では9個の磁気受容薄板18が用いられている。

【0057】

図3の形態で用いる磁石19の材質は上記同様、ネオジウムマグネットでもよいし、もちろん、フェライト部材や、アルニコ部材を使用してもよい。その際に、磁気受容薄板18に取り付けた磁石19の一端部側と反対側の先端部に、磁気受容薄板18と同じ部材の小片(先端磁気チップ)を取り付けてもよい。磁石19の磁力の漏洩を防止することもできるようになる。この磁気受容薄板18に接合する磁石19も、上記同様、例えば一個あたり約0.67g程度であるがこれに限定されない。

【0058】

図3の形態では、磁性部材17の磁石19の先端部がコイル部材14の巻枠部材の空芯状部位に各々内包する位置に、個々の磁気受容薄板18にユニット化された3個の磁性部材17を振動板13に取り付ける。この例では、駆動ユニット10a等がその駆動能率を最大限発揮する位置、例えば、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して、1ユニット化された磁性部材17を振動板13上の三角形状の各角部付近に取り付けるようになされる。

【0059】

振動板13には、例えば、両端に円弧を有した長丸形状を成す振動部材が使用される。もちろん、振動部材には紙、樹脂、金属、木材、竹材等及び、これらを表面処理した軽量で、しかも、薄く、高強度な部材であれば、材質を問わないがアルミハニカム等が好ましく用いられる。小型化及び軽量化の観点から、振動板13も軽いことが望ましく、例えば図4の例では約0.74g程度であるがこれに限定されない。

【0060】

図2の形態では、磁石19の一端の面は、接着剤を使用して振動板13に強固に接着される。他の駆動ユニット10b,10cについても同様に取り付けられる。一方、図3の形態が有する磁気受容薄板18については、磁石19を接合していない非接合面を振動板13に取り付ける。非接合面は、接着剤を使用して振動板13に強固に接着する。他の駆動ユニット10b,10cについても同様に取り付けられる。

【0061】

駆動ユニットの振動板13への配置は、駆動ユニットを振動板13上にバランス良く配置して、均等な重心位置化を行うことが望ましい。そうした均等な重心位置化は、奇数個の駆動ユニットを用いることにより容易に行うことができるが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。なお、均等な重心位置化のために、振動板の周縁に配置せず、中心側にも均等に配置することが好ましく、そうすることにより、均等な重心位置化を実現できる。

【0062】

上述の開口部109aに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10aが構成される。開口部109bに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10bが構成される。開口部109cに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10cが構成される。これにより、3個の駆動ユニット10a,10b,10cが得られる。

【0063】

その後、3個の駆動ユニット10a,10b,10cの各々のコイル部材14が取り付けられたフレーム部材11に、ダンパー部材12を介して、3組の磁性部材17が取り付けられた振動板13を取り付ける。ダンパー部材12には、例えば、外観が長丸形状で、かつ、内部が中空(パイプ)状又は断面が円盤状を有したウレタン(スポンジ)部材が使用される。ダンパー部材12の内側には溝部が形成され、その外側には接合代(又は凸状の突起)が形成されたものを使用する。ダンパー部材12には、上記のようにウレタン部材等が好ましく用いられるが、小型化及び軽量化の観点から、発泡ウレタンを用いることが望ましく、例えば図4の例ではダンパー部材12は約0.8g程度であるがこれに限定されない。

【0064】

ダンパー部材12の内側の溝部に、振動板13の外周縁部を差し込むようにして取り付ける。ダンパー部材12はその外側の接合代又は凸状の突起を介してフレーム部材11の内側に接着する。この例で、振動板13とコイル部材14の下部開口部104との間の離隔距離hは、振動板13の面積や、駆動ユニット10a,10b,10cの駆動能力等に対応して適切な値に調整される(図7A参照)。

【0065】

なお、図5Cに示す端子74’は、後述する図19のスピーカー1100等と同じ構成を有したものを使用している。この例では、端子74’には、駆動ユニット10a,10b,10cの9個のボイスコイル16を全て直列に接続したボイスコイル16の巻き始め部(先端部)と巻き終わり部(終端部)とが接続される。

【0066】

端子74’は+極及び−極用の電極を有している。駆動ユニット10aのボイスコイル16の巻き始め部がボイスコイル引出し用の電線4aを介して+極の端子14に接続され、駆動ユニット10cのボイスコイル16の巻き終わり部がボイスコイル引出し用の電線4bを介して−極の端子14に接続される(図6A参照)。これにより、図1や、図5B等に示すような平面型のスピーカー100が完成する。

【0067】

図6Aに示すスピーカー100の配線例によれば、1ユニット化された駆動ユニット10aにおいて、コイル部材14を形成する3個のボイスコイル16が直列に接続される。他の駆動ユニット10b,10cにおいて、コイル部材14を形成する3個のボイスコイル16も各々直列に接続される。

【0068】

例えば、駆動ユニット10aにおいて、第1番目のボイスコイル16の巻き終わり部と第2番目のボイスコイル16の巻き始め部とが接続され、更に、第2番目のボイスコイル16の巻き終わり部と第3番目のボイスコイル16の巻き始め部とが接続される。各々のボイスコイル16の巻き終わり部と巻き始め部とを接続するのは、各々のボイスコイル16の誘起電力の方向を揃えるためである。他の駆動ユニット10b,10cにおいても、同様にして接続される。

【0069】

更に、直列に接続された3個のボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット10a,10b,10cの間において、更に直列に接続される。例えば、駆動ユニット10aの第1番目のボイスコイル16の巻き始め部と、端子14の+側との間が線長L1のボイスコイル引出し用の電線4aを介して接続され、駆動ユニット10aの第3番目のボイスコイル16の巻き終わり部と駆動ユニット10bの第1番目のボイスコイル16の巻き始め部とが線長L2のユニット間用の配線4cで接続される。

【0070】

また、駆動ユニット10bの第3番目のボイスコイル16の巻き終わり部と駆動ユニット10cの第1番目のボイスコイル16の巻き始め部とが線長L3のユニット間用の配線4dで接続され、駆動ユニット10cの第3番目のボイスコイル16の巻き終わり部と、端子14の−側との間が線長L4のボイスコイル引出し用の電線4bを介して接続される。これにより、駆動ユニット10aと端子14の+側との間、駆動ユニット10a−10b間、駆動ユニット10b−10c間及び、駆動ユニット10cと端子14の−側との間の電圧降下を揃えることができる。図中のiは、スピーカー駆動時の音声電流である。

【0071】

図6Bに示すスピーカー100の配線例によれば、1ユニット化された駆動ユニット10aにおいて、コイル部材14を形成する3個のボイスコイル16が直列に接続される。他の駆動ユニット10b,10cにおいても、コイル部材14を形成する3個のボイスコイル16が各々直列に接続される。駆動ユニット10a〜10cの間は、並列に接続されて端子74’に接続される。その際に配線4a’,4b’,4c’は送り配線を採らずに、個々の駆動ユニット10a〜10cから単独に配線4a’,4b’,4c’が端子74’に接続される。

【0072】

ここで、駆動ユニット10aと端子74’とを接続する配線4a’の線長をL1’とし、駆動ユニット10bと端子74’とを接続する配線4b’の線長をL2’とし、駆動ユニット10cと端子74’とを接続する配線4c’の線長をL3’とすると、L1’=L2’=L3’に設定される。このように各駆動ユニット10a〜10cへの配線4a’〜4c’の長さを揃えることで、各駆動ユニット10a〜10cのボイスコイル16への音声電流(駆動電流)の到達時間を揃えることができ、振動板13の振動力のバラツキを抑えることができる。

【0073】

これにより、振動板13のアバレ現象を低減できるようになる。ここに振動板13のアバレ現象とは、スピーカー駆動時、駆動ユニットの不規則な駆動によって、振動板が不正確な振動を発生し、ノイズ音となって現れる現象をいう。アバレ現象は、スピーカーの周波数特性(縦軸に音圧レベル、横軸に動作周波数をプロット)を取得することによって検証できるものである(図31参照)。

【0074】

図7Aに示すスピーカー100の動作例によれば、3個の駆動ユニット10a〜10bの内の1つの駆動ユニット10aにおいて、図6Aに示した端子74’に音声電流iを供給しない無給電時の状態である。この状態では、フレーム部材11に対して振動板13が静止位置に存在する。

【0075】

図7Bに示すスピーカー100によれば、図6Aに示した端子74’に音声電流iを供給した給電時の状態である。音声電流iは外部のアンプから端子74’を介して供給される。この音声電流iは、ボイスコイル引出し線4a,4bを経由して、3個の駆動ユニット10a,10b,10cに直列に入力される。各々の駆動ユニット10a,10b,10cにおいては、コイル部材14を構成する、直列に接続された3個のボイスコイル16に直列に音声電流iが入力される。駆動ユニット10a,10b,10cの各々のボイスコイル16においては、入力された音声電流iに応じた磁界が発生し、この磁界により、図1、図2、図4及び図7の例では磁石19に対して電磁力が作用し、図3の例では磁気受容薄板18及び磁石19に対して電磁力が作用する。

【0076】

この駆動ユニット10a,10b,10cの各々の電磁力により、磁石19及び振動板13が一体となって前後に振動して音波が発生する。振動板13が前方に変位すると、ダンパー部材12は、振動板13及び、フレーム部材11に接着された状態のまま前後に伸ばされて、振動板12が図7Aに示す静止位置に戻るように振動板13に対して後方に戻す力を作用させる。

【0077】

この駆動ユニット10a,10b,10cでは、音声電流iが入力されてボイスコイル16に磁界が発生する際に、ボイスコイル16の中心軸上の中央部分に最も強い磁界(左手の法則)が発生する。駆動ユニット10a,10b,10cにおいては、この位置を中心として、磁石19の磁極が存在する開放端面を前後に振動させる構成となっている。これにより、ムービングマグネット型のスピーカー100を効率良く、かつ、正確に振動できるようになる。

【0078】

このように第1の実施例としてのスピーカー100によれば、駆動ユニット10a等を事前検討方式のような1組のコイル部材4及び磁性部材7で構成する場合に比べて、3個の駆動ユニット10a,10b,10cの個々の駆動能力を大きく低下させることなく、当該スピーカー100を小型化、軽量化及び薄型化できるようになる。事前検討方式のスピーカーに比べて振動板面積が多くなるに連れて、薄型化のメリットがより一層発揮できるようになる。

【0079】

しかも、コイル部材14のインダクタンスを分散できるので、事前検討方式に比べてスピーカー100の全体としての駆動電流を低減できるようになる。これにより、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型、ノート型のパソコン等、及び、車載用のオーディオ機器に取り付け可能な平面型のスピーカー100を製造できるようになる。もちろん、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等を製造できるようになる。

【0080】

また、スピーカー100では、ボイスコイル16を事前検討方式のコイル部材に対して3個に分割して直列に接続したので、事前検討方式に比べてインダクタンスを減少させることができ、高音域の出力に支障の無い値とすることができた。

【0081】

更に、図3に示すスピーカー100では、事前検討方式の磁性部材7による磁力と本発明方式の磁性部材17による磁力とを一定(磁性部材7,17の占める体積を一定)としたとき、事前検討方式の磁石9の体積(=1)に比べて、その体積を1/3にした所定の半径を有する棒状の磁石19と、事前検討方式の磁気受容薄板8の体積(=1)に比べて、その体積を1/3にした所定の半径を有する円盤状の磁気受容薄板18とユニット化し、このユニット化された磁性部材17を3個集中配置又は分散配置したことにより、事前検討方式に比べて磁石部材17の総重量がほとんど変わらないが、単一個の駆動ユニットを使用した場合のスピーカーに比べて、振動板駆動時のアバレを極めて減少した状態で、振動板を正確に振幅駆動できるようになる。

【0082】

スピーカー100は複数の駆動ユニット10a,10b,10cから成るが、その設置数を奇数とし、その配置を工夫することで、単一個の駆動ユニットを複数使用した場合のスピーカーに比べて、振動板駆動時のアバレを極めて減少できるようになる。奇数個の駆動ユニットを振動板上にバランス良く配置して、均等な重心位置化を行うことが望ましいが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。

【0083】

また、磁性部材7を分割する構造を採ることで、スピーカー100の高さ方向の寸法を低減できるようになる。したがって、スピーカー100の小型化が可能となり、コイル部材14や、磁石19、磁性部材17等を小部品化でき、レアメタル使用量の低減等の省資源化に寄与するところが大きい。使用部材の減少によって、環境負荷の低減化が図れる。更に、事前検討方式のスピーカーに比べて振動方向への寸法を小さくすることができ、スピーカー100の薄型化、漏洩磁力の減少、防磁対策の簡素化に寄与する。しかも、事前検討方式のスピーカーに比べて駆動ユニットによる発熱を分散でき、その放熱効率を向上できるようになる。

【0084】

スピーカー100等の製造時、材料使用量、部品点数の減少、組み立て容易、組み立て工程のコスト削減、組み立て等の大きな作業スペースを必要とせず、スピーカー製造の自動化も可能となる。また、振動板の平面化が図れることから、振動板への装飾の多様化が図れる。

【実施例2】

【0085】

第2の実施例としての駆動ユニット20は、第1の実施例に示したスピーカー100に実装可能なものであり、図8Aに示すコイル部材24及び、図8Bに示す磁性部材27を有して構成される。この例では、コイル部材24の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、1ユニット化された磁性部材27を振動板23上の三角形状の各角部付近に取り付けられる。

【0086】

コイル部材24は、7個のコイル収納部25及び7個のボイスコイル26を有して構成される。ボイスコイル26は第1の実施例と同様にして、筒状のコイル収納部25内に各々巻き込まれる。コイル収納部25を構成する収納本体部201は、多角形状の一例を構成する三角柱形状を有している。上部開口部202は、第1の実施例に示したように7個のコイル収納部25を1つずつ放熱する構造に形成されている。7個のコイル収納部25は収納本体部201内に配置される。

【0087】

磁性部材27は、例えば、7本の棒状の磁石29と、7個の円盤状の磁気受容薄板28を有している。1ユニット化された磁性部材27は、コイル部材24の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、図中、二点鎖線に示す三角形状の各角部付近、その各辺付近及びその重心付近に立設されている。この例でも、コイル部材24は、磁石29の先端部がコイル収納部25に各々内包するように位置合わせされて第1の実施例に示したようなフレーム部材11等に取り付けられるものである。

【0088】

図8Cに示す駆動ユニット20’は、図8Aに示した駆動ユニット20の変形例である。駆動ユニット20’によれば、収納本体部201の中央部位のコイル収納部25に代えて、三角形状の開口部208が設けられる。この例では、開口部208に対向する、図8Dに示す振動板上の三角形状の部材取り付け領域209の磁石29及び磁気受容薄板28が除外されている。駆動ユニット20’によれば、開口部208を設けたので、コイル部材24の発熱をより一層放出できるようになる。これにより、駆動ユニット20に比べて冷却効果を高めることができる。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0089】

第2の実施例としての駆動ユニット20,20’によれば、第1の実施例に示したようにコイル部材14及び磁性部材17で構成する場合に比べて、コイル部材24の6個〜7個のボイスコイル36のインダクタンスを更に分散できるので、第1の実施例に比べて、駆動ユニット20,20’等を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。駆動ユニット20,20’を第1の実施例に示したスピーカー100に実装できるようになる。

【実施例3】

【0090】

第3の実施例としての駆動ユニット30は、第1の実施例に示したスピーカー100に実装可能なものであり、図9Aに示すコイル部材34及び、図9Bに示す磁性部材37を有して構成される。この例では、コイル部材34の部材取り付け領域における個々のコイル収納部35の投影位置に対応して、1ユニット化された磁性部材37を振動板33上の三角形状の各角部付近に取り付けられる。

【0091】

コイル部材34は、9個のコイル収納部35及び9個のボイスコイル36を有して構成される。ボイスコイル36は第1の実施例と同様にして、筒状のコイル収納部35内に各々巻き込まれる。コイル収納部35を内包する収納本体部301は、円形柱状を有している。図示しない上部開口部は、第1の実施例に示したように9個のコイル収納部35を1つずつ放出する構造に形成されている。9個のコイル収納部35は収納本体部301内に配置される。

【0092】

磁性部材37は、例えば、9本の棒状の磁石39と、9個の円盤状の磁気受容薄板38を有している。1ユニット化された磁性部材37は、コイル部材34の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、図中、二点鎖線に示す円盤状の円弧に沿って立設されている。この例でも、コイル部材34は、磁石39の先端部がコイル収納部35に各々内包するように位置合わせされて第1の実施例に示したようなフレーム部材11等に取り付けられるものである。

【0093】

図9Cに示す駆動ユニット30’は、図9Aに示した駆動ユニット30の変形例である。駆動ユニット30’によれば、収納本体部301の中央部位のコイル収納部35に代えて、円形状の開口部308が設けられる。この例では、開口部308に対向する、図9Dで、二点鎖線に示す円形状の部材取り付け領域309の磁石39及び磁気受容薄板38が除外されている。

【0094】

駆動ユニット30’によれば、開口部308を設けたので、コイル部材34の発熱をより一層放出できるようになる。これにより、駆動ユニット30に比べて冷却効果を高めることができる。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0095】

第3の実施例としての駆動ユニット30,30’によれば、第1の実施例に示したように3組のコイル部材14及び磁性部材17で構成する場合に比べて、コイル部材34によって、7個〜8個のボイスコイル36のインダクタンスを更に分散できるので、第1の実施例に比べて、駆動ユニット30,30’等を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、駆動ユニット30,30’を第1の実施例に示したスピーカー100に実装できるようになる。

【実施例4】

【0096】

第4の実施例としてのスピーカー400によれば、駆動ユニット40が長方形状のフレーム部材41に実装されるものである。この例では、スピーカー400の配置、例えば、縦、横、斜め等によって、駆動ユニット40等の向きを工夫し、重力による影響を受け難くしている。例えば、駆動ユニット40を構成する部品が集中する上部が重くなるような配置を採っている。駆動ユニット40は、図10Aに示すコイル部材44及び磁性部材47を有して構成される。

【0097】

コイル部材44は、3個のコイル収納部45及び3個のボイスコイル46を有して構成される。ボイスコイル46は第1の実施例と同様にして、筒状のコイル収納部45内に各々巻き込まれる。コイル収納部45を内包する収納本体部401は、三角柱形状を有している。図示しない上部開口部は、第1の実施例に示したように3個のコイル収納部45を1つずつ放熱する構造に形成されている。3個のコイル収納部45は収納本体部401内に配置される。

【0098】

磁性部材47は、例えば、3本の棒状の磁石49と、3個の円盤状の磁気受容薄板48を有している。1ユニット化された磁性部材47は、コイル部材44の部材取り付け領域における個々のコイル収納部45の投影位置に対応して、図中、二点鎖線に示す三角形状の各角部付近に立設されている。磁性部材47は、振動板13の振動のバランスの良い位置、例えば、長方形状の振動板43の左右の端部付近に取り付けられる。振動板43の外周よりも内側に入った位置であって、振動板13の撓みや、ブレ等を無せる位置が好ましい。

【0099】

この例でも、コイル部材44は、磁石49の先端部がコイル収納部45に各々内包するように位置合わせされ、振動板43の撓みや、ブレ等を無せる位置であって、長方形状のフレーム部材41の左右の端部付近に取り付けられる。これにより、2個の駆動ユニット40を長方形状のフレーム部材41と、振動板43との間に配設できるようになる。

【0100】

図10Bに示すスピーカー400’によれば、2個の駆動ユニット40が、図10Aに示した駆動ユニット40を角度30°だけ時計方向に回転させ、長方形状のフレーム部材41の左右の端部付近に取り付けられるものである。図10Cに示すスピーカー400”によれば、2個の駆動ユニット40が、図10Aに示した駆動ユニット40を角度90°だけ時計方向に回転させ、長方形状のフレーム部材41の左右の端部付近に取り付けられるものである。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0101】

第4の実施例としてのスピーカー400等によれば、駆動ユニット40を第1の実施例に示したように3組のコイル部材14及び磁性部材17で構成することができ、第1の実施例と同様にして、ボイスコイル46のインダクタンスを分散できるので、第1の実施例と同様にして、駆動ユニット40を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、駆動ユニット40を長方形状のフレーム部材41を有したスピーカー400,400’,400”に実装できるようになる。

【実施例5】

【0102】

第5の実施例としてのスピーカー500によれば、駆動ユニット50が、正方形状のフレーム部材51と振動板53との間に実装され、駆動ユニット50が、図11Aに示すコイル部材54及び磁性部材57を有して構成される。

【0103】

コイル部材54は、3個のコイル収納部55及び3個のボイスコイル56を有して構成される。ボイスコイル56は第1の実施例と同様にして、筒状のコイル収納部55内に各々巻き込まれる。コイル収納部55を内包する収納本体部501は、三角柱形状を有している。図示しない上部開口部は、第1の実施例に示したように3個のコイル収納部55を1つずつ放熱する構造に形成されている。

【0104】

3個のコイル収納部55は収納本体部501内に配置される。スピーカー500を例えば、紙面の上部を上にして配置する場合を考えたとき、駆動ユニット50等を構成する部品が集中する上部が重くなるような配置を採っている。この例では収納本体部501に関し、その三角形の底辺を上にしている。これは重力による影響を受け難くするためである。

【0105】

磁性部材57は、図11Bに示すように、例えば、3本の棒状の磁石59と、3個の円盤状の磁気受容薄板58を有して構成される。1ユニット化された磁性部材57は、コイル部材54の部材取り付け領域における個々のコイル収納部55の投影位置に対応して、図中、二点鎖線に示す三角形状の各角部付近に立設されている。磁性部材57は、正方形状の振動板53の四隅及びその中央部付近に取り付けられる(五の目状)。

【0106】

この例でも、コイル部材54は、振動板53の振動のバランスの良い位置であって、磁石59の先端部がコイル収納部55に各々内包するように位置合わせされる。振動板53の撓みや、ブレ等を無せる位置であって、例えば、5個の駆動ユニット50を正方形状のフレーム部材51の四隅及びその中央部付近に取り付けられる。これにより、5個の駆動ユニット40を正方形状のフレーム部材51と、振動板53との間に配設できるようになる。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0107】

第5の実施例としてのスピーカー500によれば、5個の駆動ユニット50におけるボイスコイル56のインダクタンスを分散できるので、第1の実施例に比べて、5個の駆動ユニット50を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、5個の駆動ユニット50が正方形状のフレーム部材51と振動板53との間に配設されたスピーカー500を提供できるようになる。

【実施例6】

【0108】

第6の実施例としての駆動ユニット60は、第1の実施例に示したスピーカー100に実装可能なものであり、図12Aに示すコイル部材64及び、図12Bに示す磁性部材67を有して構成される。

【0109】

コイル部材64は、コイル収納部65に磁石69の先端部を各々内包するように位置合わせされて、図1に示したフレーム部材11や、図10に示したフレーム部材41や、図11に示したフレーム部材51等に取り付けられるものである。コイル部材64は、3個のコイル収納部65及び3個のボイスコイル66を有して構成される。

【0110】

3個のコイル収納部65は、多角形状の一例を構成する長方形状を有した収納本体部601(又は上部開口部)において、線状に一列に配設されている。ボイスコイル66は第1の実施例と同様にして、筒状のコイル収納部65内に各々巻き込まれる。収納本体部601はユニット化用の部材の一例を構成し、コイル部材64をユニット化するための共通部材であり、フレーム部材41に対して独立した部品である。コイル収納部65の上部は上部開口部を除く長方形状の収納本体部601によって覆われる。特に、図示しない上部開口部は、第1の実施例に示したように3個のコイル収納部65を1つずつ放熱する構造に形成されている。3個のコイル収納部65は収納本体部601内に配置される。

【0111】

磁性部材67は、例えば、3本の棒状の磁石69と、3個の円盤状の磁気受容薄板68を有している。1ユニット化された磁性部材67は、長方形状を有したコイル部材64の部材取り付け領域における個々のコイル収納部65の投影位置に対応して、図中、二点鎖線に示す長方形状の部材取り付け領域において直線状に立設されている。この例でも、コイル部材64は、磁石69の先端部がコイル収納部65に各々内包するように位置合わせされて図13に示すような五角形状のフレーム部材71や、図16に示すような円形状のフレーム部材81等に取り付けられるものである。

【0112】

図12Cに示す駆動ユニット60’は、図12Cに示すコイル部材64’が4個のコイル収納部65及び4個のボイスコイル66を有して構成され、図12Dに示す磁性部材67’が4本の棒状の磁石69と、4個の円盤状の磁気受容薄板68’を有して構成される。

【0113】

図12Eに示す駆動ユニット60”は、図12Eに示すコイル部材64”が5個のコイル収納部65及び5個のボイスコイル66を有して構成され、図12Fに示す磁性部材67”が5本の棒状の磁石69と、5個の円盤状の磁気受容薄板68”を有して構成される。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0114】

第6の実施例としての駆動ユニット60,60’,60”によれば、駆動ユニット60,60’,60”を図13に示すような五角形状のフレーム部材71と、同形状の振動板73との間に配設したり、図16に示すような円形状のフレーム部材81と、同形状の振動板83との間に配設できるようになる。

【0115】

また、事前検討方式の1組のコイル部材4及び磁性部材7の場合に比べて、駆動ユニット60,60’,60”におけるボイスコイル66のインダクタンスを各々分散でき、第1の実施例と同様にして、駆動ユニット60,60’,60”を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、駆動ユニット60,60’,60”を備えた、例えば、五角形状のフレーム部材71又は振動板73等を有するスピーカー600を提供できるようになる(図13参照)。

【実施例7】

【0116】

第7の実施例としてのスピーカー700は、図13Aに示すように楕円形状の駆動ユニット70を有している。駆動ユニット70は、例えば、五角形状のフレーム部材71や、振動板73を有するスピーカー700の中央部に実装可能なものである。スピーカー700によれば、図10Aに示した駆動ユニット40が1個と、図12A,Bに示した駆動ユニット60が2個と、図13A等に示す1個の駆動ユニット70とを有して構成される。駆動ユニット70は、図13Aに示すコイル部材74及び、図13Bに示す磁性部材77を有して構成される。

【0117】

コイル部材74は、5個のコイル収納部75及び5個のボイスコイル76を有して構成される。5個のコイル収納部75は、楕円形状を有した収納本体部701において、五の目状に配設されている。ボイスコイル76は第1の実施例と同様にして、筒状のコイル収納部75内に各々巻き込まれる。

【0118】

コイル収納部75は、上部開口部を有する楕円形状の収納本体部701によって覆われる。図示しない上部開口部は、第1の実施例に示したように5個のコイル収納部75を1つずつ放熱する構造に形成されている。5個のコイル収納部75は収納本体部701内に配置される。

【0119】

磁性部材77は、5本の棒状の磁石79及び、5個の円盤状の磁気受容薄板78を有している。5本の棒状の磁石79は、磁気受容薄板78上に五の目状に立設される。この例でも、コイル部材74は、磁石79の先端部がコイル収納部75に各々内包するように位置合わせされて図13Aに示すような五角形状の振動板73に取り付けられる。

【0120】

第7の実施例としてのスピーカー700によれば、三角形状の駆動ユニット40、五角形状の駆動ユニット60及び楕円形状の駆動ユニット70の振動域を分割し、ダンパー部材でエッジを形成することで、駆動ユニット40で高域の周波数の音波を振動するツイッターとし、駆動ユニット70で中域の周波数の音波を振動するスコーカーとし、駆動ユニット60で低域の周波数の音波を振動するウーハーとして複数音源型のスピーカーシステムを構築できるようになる。

【0121】

しかも、事前検討方式のツイッターや、スコーカー、ウーハー等を構成する1組のコイル部材4及び磁性部材7の場合に比べて、駆動ユニット40,60,70におけるボイスコイル46,66,76のインダクタンスを各々分散でき、駆動ユニット40,60,70を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、駆動ユニット40,60,70を備えた、五角形状のフレーム部材71及び、振動域を分割する振動板73を有した複数音源型のスピーカー700を提供できるようになる。

【0122】

このようにコイル部材44,64,74等をユニット化することで、駆動ユニット40,60,70を備えた五角形状の振動板73等のように、事前検討方式のスピーカーの振動板を容易に変形できるようになった。なお、フレーム部材71や、振動板73等は五角形状に限られることはなく、六角形状でも七角形状でも、八角形状・・・であってもよい。

【実施例8】

【0123】

図14に示すスピーカー800には、第4の実施例で説明した駆動ユニット40が3個を使用されるものである。スピーカー800では、円形状のフレーム部材81が使用される。スピーカー800によれば、図10Aに示した3個の駆動ユニット40が、図示しない振動板の振動バランスの良い位置であって、例えば、フレーム部材81の縁周部に沿って角度120°毎に配設される。この例でも、3個の駆動ユニット40が当該フレーム部材81と、同形状の振動板83(図17B参照)との間に配設される。なお、駆動ユニット40の磁性部材47については、図10Aを参照されたい。また、第1〜第7の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0124】

第8の実施例としてのスピーカー800によれば、事前検討方式の1組のコイル部材4及び磁性部材7で駆動ユニットを構成する場合に比べて、3個の駆動ユニット40におけるボイスコイル46のインダクタンスを各々分散でき、第1の実施例と同様にして、駆動ユニット40を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。

【0125】

しかも、図示しない振動板の振動バランスの良い位置であって、フレーム部材81の縁周部に沿って角度θ1=120°毎に配設された、3(奇数)個の駆動ユニット40が振動板13の暴れを抑制できるようになる。したがって、3個の駆動ユニット40を備えた、円形状のフレーム部材81及び振動板83等を有するスピーカー800を提供できるようになる。なお、この実施例でも、奇数個の駆動ユニットを振動板上にバランス良く配置して、均等な重心位置化を行うことが望ましいが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。

【実施例9】

【0126】

図15に示すスピーカー900には、第4の実施例で説明した駆動ユニット40が5個を使用されるものである。スピーカー900によれば、図10Aに示した5個の駆動ユニット40が、図示しない振動板の振動バランスの良い位置であって、例えば、円形状のフレーム部材81の縁周部に沿って角度72°毎に配設される。この例でも、5個の駆動ユニット40が当該フレーム部材81と、同形状の振動板83(図17B参照)との間に配設される。なお、駆動ユニット40の磁性部材47については、図10Aを参照されたい。また、第1〜第8の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0127】

第9の実施例としてのスピーカー900によれば、事前検討方式の1組のコイル部材4及び磁性部材7で駆動ユニットを構成する場合に比べて、5個の駆動ユニット40におけるボイスコイル46のインダクタンスを各々分散でき、第1の実施例と同様にして、駆動ユニット40を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。

【0128】

しかも、フレーム部材81の縁周部に沿って角度θ2=72°毎に配設された、5(奇数)個の駆動ユニット40が第8の実施例に比べて、振動板13の暴れをより一層抑制できるようになる。したがって、5個の駆動ユニット40を備えた、円形状のフレーム部材81及び振動板83を有したスピーカー900を提供できるようになる(図17B参照)。なお、この実施例でも、奇数個の駆動ユニットを振動板上にバランス良く配置して、均等な重心位置化を行うことが望ましいが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。

【実施例10】

【0129】

図16に示すスピーカー1000には、第6の実施例で説明した駆動ユニット60が3個を使用されるものである。スピーカー1000によれば、図12A ,図12Bに示した3個の駆動ユニット60が図示しない振動板の振動バランスの良い位置であって、例えば、円形状のフレーム部材81の縁周部に沿って角度θ3=120°毎に配設される。この例でも、3個の駆動ユニット60が当該フレーム部材81と、同形状の振動板83(図17B参照)との間に配設される。なお、駆動ユニット60の磁性部材67については、図12Aを参照されたい。また、第1〜第9の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0130】

第10の実施例としてのスピーカー1000によれば、事前検討方式の1組のコイル部材4及び磁性部材7で駆動ユニットを構成する場合に比べて、5個の駆動ユニット60におけるボイスコイル46のインダクタンスを各々分散でき、第1の実施例と同様にして、駆動ユニット60を実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。

【0131】

しかも、図示しない振動板の振動バランスの良い位置であって、フレーム部材81の縁周部に沿って角度θ3=120°毎に配設された、3(奇数)個の駆動ユニット60が第8の実施例と同様にして、振動板13の暴れを抑制できるようになる。したがって、3個の駆動ユニット60を備えた、円形状のフレーム部材81及び振動板83を有するスピーカー1000を提供できるようになる。

【0132】

この例では、図示しない振動板の振動バランスの良い位置であって、長方形状の3個の駆動ユニット60を円形状のフレーム部材81の縁周部に沿って配設する場合について説明したが、これに限られない。例えば、図示しないが、コイル部材64の収納本体部601が円弧状を有し、その磁性部材67を当該コイル部材64の部材取り付け領域の投影位置に対応して円弧に沿って立設した駆動ユニットを形成して、スピーカー1000を構成してもよい。図示しない振動板を円滑に振動させることができる。なお、この実施例でも、奇数個の駆動ユニットを振動板上にバランス良く配置して、均等な重心位置化を行うことが望ましいが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。

【実施例11】

【0133】

図17Aに示すスピーカー1100は、駆動ユニット10d,10e,10f、フレーム部材81、ダンパー部材82及び振動板83を有して構成される。フレーム部材81は内部が円形状を成した正方形状を有している。フレーム部材81の大きさは、例えば、高さHが22mm程度、幅W及び長さLが共に105mm程度である。フレーム部81は、環状のダンパー部材82及び円形状の振動板83を取り付ける領域と、駆動ユニット10d,10e,10fを取り付ける領域とが画定されている。フレーム部81には例えば、上述の領域間を複数の傾斜柱で支持するために、断面が台形状を有した樹脂射出成形品が使用される。フレーム部材81の四隅には取り付け用の孔部211〜214が設けられている。振動板83は円形状を有している。振動板83はフレーム部材81の内側にダンパー部材82を介して取り付けられる。

【0134】

駆動ユニット10d,10e,10fは複数の電磁変換部材の一例を構成し、この例では3個の場合を示している。駆動ユニット10d,10e,10fの各々が電気信号を電磁力に変換し、振動板83に電磁力を与えるように動作する。例えば、駆動ユニット10dはコイル部材14及び磁性部材17を有している。コイル部材14は、図17Aに示すように、3個のコイル収納部15及びボイスコイル16を有している。コイル収納部15は図2に示したように、収納本体部101内に、上部開口部102、コイルケース103及び下部開口部104を有して構成される。コイル収納部15及びボイスコイル16については、図2で説明しているので、図17A,Bではその説明を省略する。

【0135】

磁性部材17は、図示しないが、3個の円盤状の磁気受容薄板18及び棒状の3本の磁石19を有している。図17Bに示す磁石19は、磁気受容薄板18に接着剤により強固に接合される。磁石19にはネオジウム部材が使用される。磁石19は長さ方向に磁化されている。上述の磁気受容薄板18は、磁石19を接合していない側を非接合面としたとき、ムービングマグネット(MM)型のスピーカーを構成するために、当該非接合面が振動板83に取り付けられる。非接合面は例えば、振動板83に接着剤により強固に接着される。他の駆動ユニット10e,10fについても同様に構成される。

【0136】

続いて、図18及び図19を参照して、スピーカー1100の組み立て例について説明する。図17Aに示したMM型のスピーカー1200の組み立て例によれば、一方で、図18Aに示すような幅W及び長さLが共に105mm程度で、図18Bに示す高さHが22mm程度のフレーム部材81を準備する。フレーム部材81は金型を使用して成形加工する。金型には、円形状のダンパー部材82及び円形状の振動板83を取り付ける領域と、駆動ユニット10d,10e,10fを取り付ける領域とが画定されたキャビティや、コアを放電加工等により形成したものが使用される。

【0137】

キャビティや、コア等には、駆動ユニット10d,10e,10fの各々のコイル部材14を取り付けるための開口部205a,205b,205cや、四隅に、取り付け用の孔部211〜214を形成するための抜き形状を有したものが使用される。開口部205a,205b,205cは、フレーム部材81の中心位置を原点にして、角度θ4=120°毎に配置する。この金型によって、上述の領域間を複数の傾斜柱で支持可能な断面が台形状を有した樹脂射出成形品から成るフレーム部剤81が形成できるようになる(図18A参照)。

【0138】

また、駆動ユニット10d,10e,10fを構成するようになる、3個の収納本体部101を準備する。収納本体部101の形成方法については、第1の実施例で説明しているのでその説明を省略する。収納本体部101には3個のコイルケース103を有したものを準備する。

【0139】

その後、上部開口部102、下部開口部104から形成される収納本体部101内のコイルケース103にボイスコイル16を収納(装填)し、第1の実施例と同様にして、3個のコイル部材14をユニット化する。この例では、所定の線径の巻線コイル用の銅線をコイルケース103に所定回数だけ巻き込んでボイスコイル16を形成する。

【0140】

ボイスコイル16をコイルケース103内に収納した後に、接着剤等により固定する。上述のコイルケース103の上部に設けられた上部開口部102によって、コイルケース103内に収納され固定されたボイスコイル16の駆動時の発熱を放出できるようになる。

【0141】

ボイスコイル16がコイルケース103内に収納できたら、駆動ユニット10dを構成する収納本体部101をフレーム部材81に取り付ける。この例では、収納本体部101の上部開口部102を上方側にし、ボイスコイル16が収納された下部開口部104を下方(振動板側)にして、収納本体部101の外周部とフレーム部材81の開口部205aの内側との間に接着剤を塗布し、収納本体部101とフレーム部材11とを接着する。

【0142】

このとき、後に磁性部材17を構成するようになる、棒状の磁石19の外径に対して、所定のギャップを有するように、下部開口部104の口径中心を位置合わせする。接着剤が固化する間、収納本体部101を取り付けたフレーム部材81に関して、その上部開口部102の側を下にして定盤上に静止しておくとよい。他の開口部205b,205cに対しても同様にして残り2個のコイル部材14を取り付ける。これにより、ユニット化された3個のコイル部材14を、円形状を有したフレーム部材81に取り付けることができる。

【0143】

他方で、図2に示したように、磁気受容薄板18に磁石19を各々接合して磁性部材17を形成すると共に、磁性部材17をユニット化する。例えば、円盤状の磁気受容薄板18に棒状の磁石19を各々接着して、各駆動ユニット10d等を構成する磁性部材17を形成する。磁石19は磁気受容薄板18に接着剤により強固に接合される。磁石19には適切な値の棒径ものを使用する。磁石19の材質はネオジウムである。

【0144】

次に、磁性部材17の磁石19の先端部がコイル部材14の巻枠部材の空芯状部位に各々内包する位置に、1枚の磁気受容薄板18にユニット化された3個の磁性部材17を振動板83に取り付ける。振動板83には、アルミハニカム部材が使用される。上述の磁気受容薄板18については、磁石19を接合していない非接合面を振動板83に取り付ける。非接合面は、接着剤を使用して振動板83に強固に接着する。他の駆動ユニット10e,10fについても同様に取り付けられる。

【0145】

上述の開口部205aに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板83に取り付けた磁性部材17とで駆動ユニット10dが構成される。開口部205bに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板83に取り付けた磁性部材17とで駆動ユニット10eが構成される。開口部205cに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板83に取り付けた磁性部材17とで駆動ユニット10fが構成される。これにより、3個の駆動ユニット10d,10e,10fが得られる。

【0146】

その後、3個の駆動ユニット10d,10e,10fの各々のコイル部材14が取り付けられたフレーム部材81に、ダンパー部材82を介して、3組の磁性部材17が取り付けられた振動板83を取り付ける。ダンパー部材82には、例えば、外観が円形状で、かつ、内部が中空(パイプ)状又は断面が円形状を有したウレタン(スポンジ)部材が使用される。ダンパー部材82の内側には溝部が形成され、その外側には接合代(又は凸状の突起)が形成されたものを使用する。

【0147】

ダンパー部材82の内側の溝部に、振動板83の外周縁部を差し込むようにして取り付ける。ダンパー部材82はその外側の接合代又は凸状の突起を介してフレーム部材81の内側に接着する。この例で、振動板83とコイル部材14の上部開口部102との間の離隔距離hは、振動板83の面積や、駆動ユニット10d,10e,10fの駆動能力等に対応して適切な値に調整される。

【0148】

なお、図19Bに示す端子74’は、第1の実施例と同様にして、駆動ユニット10d,10e,10fの9個のボイスコイル16を全て直列に接続したボイスコイル16の巻き始め部(先端部)と巻き終わり部(終端部)とが接続される。駆動ユニット10dのボイスコイル16の巻き始め部がボイスコイル引出し用の電線4aを介して+極の端子14に接続され、駆動ユニット10fのボイスコイル16の巻き終わり部がボイスコイル引出し用の電線4dを介して−極の端子14に接続される(図6A参照)。これにより、図19A,図19Bに示すような平面型のスピーカー1100が完成する。

【0149】

第11の実施例としてのスピーカー1100によれば、駆動ユニット10d等を事前検討方式のような1組のコイル部材4及び磁性部材7で構成する場合に比べて、3個の駆動ユニット10d,10e,10fの駆動能力を大きく低下させることなく、当該スピーカー1100を小型化、軽量化及び薄型化できるようになる。しかも、コイル部材14のインダクタンスを分散できるので、事前検討方式に比べてスピーカー1100の全体としての駆動電流を低減できるようになる。これにより、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型、ノート型のパソコン等、及び、車載用のオーディオ機器に取り付け可能な平面型で、振動板83が円形状のスピーカー1100を製造できるようになる。

【実施例12】

【0150】

第12の実施例としてのスピーカー1200は、図20Aにおいて、便宜上半分の構造を示している。図20Aに示すスピーカー1200は、図20Bに示すように、コイル部材24が立体構造を有した立方形状の駆動ユニット120を有している。駆動ユニット120は、例えば、長丸形状のフレーム部材21や、振動板23を有するスピーカー1200に実装可能なものである。駆動ユニット120は、立方形状部位及び筒形状部位を有した収納本体部801を備えている。

【0151】

スピーカー1200によれば、振動板23の半分に付き、3個の駆動ユニット120を有して構成される。駆動ユニット120は、図20Aに示すコイル部材24及び、図20Bに示す磁性部材27を有して構成される。コイル部材24は、収納本体部801において、五の目状に配置された中央部が立体的に形成されている。

【0152】

例えば、他の4個(四隅)のコイル収納部25よりも、中央部のコイル収納部25aが高さ方向に突出距離dだけ突出した凸状に形成される。ここに突出距離dとは、4個(四隅)のコイル収納部25の上面側を基準にしたとき、その上面側から離反する上部方向へ測定した距離をいう。

【0153】

駆動ユニット120によれば、コイル収納部25を五の目状に配置する場合に、他の4個(四隅)のコイル収納部25よりも、中央部のコイル収納部25aを立体的に凸状に突出させ、しかも、周囲の4つのコイル収納部25に対して中央部のコイル収納部25aをオーバーラップさせた五の目状に配置されている。この構造によって、配置余裕を持ってボイスコイル26を収納できるようになる。

【0154】

図中、803は高さ調整部材である。高さ調整部材803は、駆動ユニット120において、中央部のコイル収納部25aと対峙する磁性部材27で磁気受容薄板28を除いた磁石29と振動板23との間に取り付けられる。この目的は、フレーム21の上部側に突出した中央部のコイル収納部25a及び磁性部材27から成るユニットに対し、他の四隅のコイル収納部25及び磁性部材27から成るユニットとの間で高さ不足分を補うために配置される。

【0155】

高さ調整部材803は、軽量な材質の部材が使用される。例えば、高さ調整部材803には、磁石29の外径と同等又は、それより小さめ(ボイスコイル26の内径よりも小さい径)のアクリルパイプや、テフロン(登録商標)チューブや、アルミニウムの引き抜き部材が使用される。高さ調整部材803は、磁石29と振動板23との間に生じたスペース(間隔)を無くす長さを有していればよい。図中、高さ調整部材803の底部が円盤状部位(つば状部位)を有しているが、これは軽量化のために省略してもよい。高さ調整部材803には、小型化及び軽量化の観点から軽量部材が用いられるが、例えば図20の例では約0.09g程度であるがこれに限定されない。なお、図20では、アクリルパイプが6個用いられている。

【0156】

この例でも、コイル部材24は、コイル収納部25に磁石29の先端部を各々内包するように位置合わせされて、フレーム部材21に取り付けられるものである。コイル部材24は、5個のコイル収納部25及び5個のボイスコイル26を有して構成される。5個のコイル収納部25は、立方形状を有した収納本体部801において、周囲の4つのコイル収納部25の円弧部に、中央部のコイル収納部25aが腰掛けるようにオーバーラップした五の目状に配置されている。

【0157】

この配置により、やや大き目の立方形状の収納本体部801において、周囲の4つのコイル収納部25に対して中央部のコイル収納部25をオーバーラップさせることなく、同一平面上に五の目状に配設した場合に比べて、周囲の4つのコイル収納部25を、より内側に配置できるので、駆動ユニット120の全幅を狭く構成できるようになる。

【0158】

ボイスコイル26は第1の実施例と同様にして、筒状のコイル収納部25内に各々巻き込まれる。4隅のコイル収納部25の上部は収納本体部801の立方形状部位によって覆われ、そのコイル収納部25aの上部は、その筒形状部位によって覆われる。図20Bに示す上部開口部802は段差部とその上部に設けられ、第1の実施例に示したように個々のコイル収納部25,25aを1つずつ放熱する構造に形成されている。このように5個のコイル収納部25,25aは、多層構造の収納本体部801に段差状(凸状)を有して配置される。

【0159】

磁性部材27は、5本の棒状の磁石29と、5個の円盤状の磁気受容薄板28を有している。1ユニット化された磁性部材27は、コイル部材24の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、四角形状の各角部付近に配置され、その重心付近には高さ調整部材803の底部が配置され、上部の5個のコイル収納部25を投影した、五の目状に配設されている。

【0160】

この例では、コイル部材24は、磁石29の先端部がコイル収納部25に各々内包するように位置合わせされて、図20Bに示すような長丸形状の振動板23に取り付けられる。なお、第1〜第11の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0161】

第12の実施例としてのスピーカー1200によれば、事前検討方式のような1組のコイル部材4及び磁性部材7で構成する場合に比べて、振動板23の全体で計6個の駆動ユニット20におけるボイスコイル26のインダクタンスを各々分散でき、駆動ユニット20を実装した平面型で、振動板23が長丸形状のスピーカーの全体としての駆動電流を低減できるようになる。

【0162】

しかも、与えられたスペースを有効に利用して、五の目状に配置された中央部のコイル収納部25aが周囲のコイル収納部25に対してオーバーラップする形態で立体的に配置することができ、駆動ユニット20によって振動板23で空気振動を発生させることができる。したがって、駆動ユニット20を備えた、長丸形状のフレーム部材21及び振動板23を有したスピーカー1200を提供できるようになる。なお、フレーム部材21や、振動板23等は長丸形状に限られることはなく、円形状でも楕円形状でも、多角形状であってもよい。

【実施例13】

【0163】

第13の実施例としてのスピーカー1300の構成例によれば、7個の駆動ユニット40a〜40gが、楕円形状のフレーム部材41と振動板43との間に実装され、各々の駆動ユニット40a〜40gが、図21Aに示すコイル部材44及び図21Bに示す磁性部材47を有して構成される。

【0164】

各々のコイル部材44は、3個のコイル収納部45及び3個のボイスコイル46を有して構成される。ボイスコイル46は第1の実施例と同様にして、筒状のコイル収納部45内に各々巻き込まれる。コイル収納部45を内包する収納本体部401は、三角柱形状を有している。図示しない上部開口部は、第1の実施例に示したように3個のコイル収納部45を1つずつ放熱する構造に形成されている。3個のコイル収納部45は収納本体部401内に配置される。

【0165】

磁性部材47は、図21Bに示すように、3本の棒状の磁石49と、3個の円盤状の磁気受容薄板48を有して構成される。1ユニット化された磁性部材47は、コイル部材44の部材取り付け領域における個々のコイル収納部45の投影位置に対応して、図中、二点鎖線に示す三角形状の各角部付近に立設されている。磁性部材47は、振動板43の振動バランスの良い位置であって、例えば、その6個が楕円形状の振動板43の縁周部に沿って、及び、その1個が中央部付近に取り付けられる(六角形状)。

【0166】

この例でも、コイル部材44は、磁石49の先端部がコイル収納部45に各々内包するように位置合わせされて、例えば、7個の駆動ユニット40a〜40gを楕円形状のフレーム部材41の6箇所(角度θ5=90°、θ6=45°置き)及びその中央部)(重心)付近に取り付けられる。これにより、7個の駆動ユニット40を楕円形状のフレーム部材41と、振動板43との間に配設できるようになる。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0167】

このように、第13の実施例としてのスピーカー1300によれば、7個の駆動ユニット40a〜40gにおけるボイスコイル46のインダクタンスを分散できるので、第1の実施例に比べて、7個の駆動ユニット40a〜40gを実装した平面型スピーカーの全体としての駆動電流を低減できるようになる。したがって、7個の駆動ユニット40a〜40gが楕円形状のフレーム部材41と振動板43との間に配設されたスピーカー1300を提供できるようになる。

【実施例14】

【0168】

第14の実施例としてのスピーカー1400は、図22に示すようにムービングコイル(MC)型のスピーカーを構成し、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型(平面型)のスピーカーに適用可能なものである。もちろん、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等にも適用可能である。

【0169】

第14の実施例としてのスピーカー1400によれば、第1の実施例で説明した駆動ユニット100の上下を反転させて取り付けるものである。コイル部材14’の収納本体部101’及び上部開口部102’の形状が異なるものである。

【0170】

スピーカー1400は、1ユニット化された駆動ユニット140を有している。駆動ユニット140において、コイル部材14’が、コイル収納部15’に所定回数のボイスコイル16が巻き込まれて振動板13に取り付けられ、磁性部材17が、磁気受容薄板18に接合された磁石19を有してフレーム部材11に取り付けられるものである。

【0171】

スピーカー1400では、コイル部材14’が、3個のコイル収納部15’を各々有し、磁性部材17が、3個の円形状の磁気受容薄板18を個々に有すると共に、棒状の3本の磁石19を各々に有しているものである。スピーカー1400でも、1ユニット化された駆動ユニット140において、コイル部材14’を形成するボイスコイル16が直列に接続されている。更に、直列に接続されたボイスコイル16を有するコイル部材14’が、1ユニット化された駆動ユニット140の間において、更に直列に接続されるものである。

【0172】

コイル部材14’は、図22に示すように、3個のコイル収納部15’及びボイスコイル16を有している。コイル収納部15’は巻枠部材の一例を構成し、ケース支持板101’及びコイルケース103’から構成される。ケース支持板101’は例えば円盤状を有している。コイルケース103’は筒状体を成しており、この例では、第1の実施例と異なり共通のケース支持板103’に、コイルケース103’が個別に独立して立設される。

【0173】

ケース支持板101’はコイルケース103’の下部に設けられ、コイルケース103’内に収納され固定されたボイスコイル16の下部を塞ぐように取り付けられる。コイルケース103’の上方は開放され、上部開口部104’となされている。上部開口部104’の口径は磁性部材17を構成する棒状の磁石19の外径に対して所定のギャップを有するように設定されている。コイルケース103’は3個のコイルケース103’の下部に設けられ、コイルケース103’内に収納され固定されたボイスコイル16の共通の底面部材として取り付けられる。

【0174】

ボイスコイル16は、コイルケース103’に所定回数のコイル用の銅線が巻き込まれ、ボイスコイル16が巻き込まれたコイルケース103’を支持するコイルケース103’が振動板13に取り付けられる。ケース支持板101’及びコイルケース103’は金属部材又は樹脂部材を所定の形状に一体加工された部品が使用される。もちろん、別々に形成してケース支持板101’とコイルケース103’とを接着してもよい。

【0175】

コイルケース103’を接合していない側を非接合面としたとき、MC型のスピーカーを構成するために、ケース支持板101’の非接合面の側が振動板13に取り付けられる。非接合面と振動板13とは接着剤により強固に接着される。なお、磁性部材17については、第1の実施例で説明したものがそのまま使用できるので、その説明を省略する。

【0176】

図23Aに示す駆動ユニット140a〜140cは、図22に示した3個の駆動ユニット140を適用したものである。図23Aに示すスピーカー1400の構成例によれば、フレーム部材11の左側部に駆動ユニット140aが配設され、その中央部に駆動ユニット140bが配設され、その右側部に駆動ユニット140cが配設される。3個の駆動ユニット140a,140b,140cは、各々がユニット化され、当該ユニット化された駆動ユニット140a,140b,140cが、図23Bに示すようにフレーム部材11と振動板13との間に各々配設されている。

【0177】

図23Aに示す駆動ユニット140aによれば、フレーム部材11の側には、磁性部材17を構成する3本の磁石19を個々に接合した3個の磁気受容薄板18が取り付けられている。駆動ユニット140aにおいて、3本の磁石19に対向する位置の振動板13には、図23Bに示す3個のコイル部材14’が設けられている。3個のコイル部材14’は、図22に示したように、正三角形の各頂点の位置に配設されている。他の駆動ユニット140b,140cも同様にして構成される。

【0178】

なお、図23Cには、スピーカー1400を側面から見た場合の構成例を示している。図23Cにおいて、上述の3組のコイル部材14’が接着された振動板13は、第1の実施例と同様にして、ダンパー部材12を介して、フレーム部材11に取り付けられている。振動板13は、ダンパー部材12を介して、上下方向(鉛直方向)に可動自在になされる。

【0179】

続いて、図24を参照して、スピーカー1400の組み立て例について説明する。図24に示すムービングコイル型のスピーカー1400の組み立て例によれば、一方で、第1の実施例で説明したようなフレーム部材11を準備する。また、駆動ユニット140a,140b,140cを構成するようになる、円盤状の個々の磁気受容薄板18に棒状を有した3本の磁石19を各々接合して磁性部材17を形成すると共に、磁性部材17をユニット化する。

【0180】

その後、駆動ユニット140aを構成する、3本の棒状の磁石が接着された磁性部材17を、段差孔部を有した開口部109a’の上部から挿入するようにして取り付ける。他の開口部109b’,109c’に対しても同様にして残り2個の磁性部材17を取り付ける。

【0181】

他方で、駆動ユニット140aを構成する、3個のコイルケース103’をケース支持板101’に接合してコイル収納部15’を形成する。その後、コイル収納部15’において、ケース支持板101’に接合されたコイルケース103’内にボイスコイル16を収納する。コイルケース103’の上部には、巻き回完了後のボイスコイル16の外径寸法の上部開口部104’が設けられている。

【0182】

コイルケース103’には、所定回数のボイスコイル16を各々巻き込んでコイル部材14’を形成すると共に、3個のコイル部材14’をユニット化する。この例でも、所定の線径の巻線コイル用の銅線をコイルケース103’に所定回数だけ巻き込んでボイスコイル16を形成する。ボイスコイル16には例えばエナメル被覆絶縁銅線等が使用される(第1の実施例参照)。巻き回完了後のボイスコイル16の中心部には、磁石19が挿入可能な開口部が設けられる。

【0183】

ボイスコイル16をコイルケース103’内に収納した後に、ケース支持板101’を振動板13に接合する。上述のコイルケース103’の下部に取り付けられたケース支持板101’は、コイルケース103’内に収納され固定されたボイスコイル16の共通の底面部を成すものである。

【0184】

この例では、磁性部材17の磁石19の先端部が、コイル部材14’の上部開口部104’を各々内包する位置にくるように、3個のコイル部材14’をユニット化したケース支持板101’を振動板13に取り付ける。このとき、棒状の磁石19の外径に対して、所定のギャップを有するように、上部開口部104’の口径中心を磁石15の棒軸に位置合わせする。

【0185】

この例では、磁性部材17の部材取り付け領域における個々の磁石19の一端の投影位置に対応してケース支持板101’を振動板13に取り付ける。振動板13には、第1の実施例と同様にして、両端に円弧を有した長丸形状を有したアルミハニカム部材が使用される。

【0186】

上述のケース支持板101’については、コイルケース103’を接合していない側(非接合面の側)を振動板13に取り付ける。非接合面は、接着剤を使用して振動板13に強固に接着する。これにより、ユニット化された3個のコイル部材14’を長丸状を有した振動板13に取り付けることができる。他の駆動ユニット140b,140cについても同様に取り付けられる。

【0187】

上述の開口部109a’に取り付けた磁性部材17と、当該磁性部材17に対向するようになる、振動板13に取り付けたコイル部材14’とで駆動ユニット140aが構成される。開口部109b’に取り付けた磁性部材17と、当該磁性部材17に対向するようになる、振動板13に取り付けたコイル部材14’とで駆動ユニット140bが構成される。

【0188】

開口部109c’に取り付けた磁性部材17と、当該磁性部材17に対向するようになる、振動板13に取り付けたコイル部材14’とで駆動ユニット140cが構成される。これにより、3個の駆動ユニット140a,140b,140cが得られる。その後の組み立て方法は、第1の実施例と同様となるのでその説明を省略する(図6参照)。これにより、図23A〜図23C等に示すような平面型のスピーカー1400が完成する。

【0189】

続いて、図25A及び図25Bを参照して、スピーカー1400の動作例について説明する。図25Aに示すスピーカー1400によれば、図6に示した端子74’に音声電流iを供給しない無給電時の状態である。この状態では、振動板13に対して振動板13が静止位置に存在する。図中、hは振動板13とコイル部材14’のコイルケース103’上部との間の離隔距離であり、離隔距離hは、振動板13の面積や、駆動ユニット140a,140b,140cの駆動能力等に対応して適切な値に調整される。

【0190】

図25Bに示すスピーカー1400によれば、図6に示した端子74’等に音声電流iを供給した給電時の状態である。音声電流iは外部のアンプから端子74’を介して供給される。この音声電流iは、ボイスコイル引出し用の電線4a,4dを経由して、3個の駆動ユニット140a,140b,140cに直列に入力される。

【0191】

駆動ユニット140a,140b,140cの各々の電磁力により、コイル収納部15’及びボイスコイル16を有するコイル部材14’及び振動板13が一体となって前後に振動して音波が発生する。振動板13が前方(離隔距離h→h’)に変位すると、ダンパー部材12は、振動板13及びフレーム部材11に接着された状態のまま前後に伸ばされて、振動板13が図25Aに示す静止位置に戻るように当該振動板13に対して後方に戻す力を作用させる(第1の実施例参照)。

【0192】

このように第14の実施例としてのスピーカー1400によれば、コイル部材14’のケース支持板101’及びコイルケース103’の形状が異なるも、第1の実施例で説明した駆動ユニット100を上下反転させたMC型の平面スピーカーを提供できるようになる。その他の効果は、第1の実施例の効果と同様となるので、それを参照されたい。

【実施例15】

【0193】

続いて、図26A及び図26Bを参照して、第15の実施例としての放射方向分割型のスピーカー1500の構成例及び動作例について説明する。図26Aに示すスピーカー1500は3方向分割型で、MM型のスピーカーを構成する。スピーカー1500は、1ユニット化された複数の駆動ユニット150a,150bを有している。

【0194】

駆動ユニット150a,150bにおいて、コイル部材14が、コイル収納部15に所定回数のボイスコイル16が巻き込まれて断面台形状の振動板93に取り付けられ、磁性部材17が、3個の磁気受容薄板18の個々に接合された3個の磁石19を有して、凹状のフレーム部材911に取り付けられるものである。

【0195】

スピーカー1500では、コイル部材14が、3個のコイル収納部15を各々有し、磁性部材17が、円形状の磁気受容薄板18を有すると共に、棒状の3個の磁石19を各々有しているものである。スピーカー1500でも、1ユニット化された駆動ユニット150a,150bにおいて、コイル部材14を形成するボイスコイル16が直列に接続されている。更に、直列に接続されたボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット150a,150bの間において、更に直列に接続されるものである。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0196】

第15の実施例としてのスピーカー1500によれば、図26Bに示すように、平面波の音波が3方向に進行するようになる。この例では、図中、二点鎖線に示すように、振動板93の左傾斜面で振動した平面波の音波が左傾斜面に対して鉛直(法線)方向へ進行する。振動板93の上部面で振動した平面波の音波は、上部面に対して鉛直方向に進行する。振動板93の右傾斜面で振動した平面波の音波は、右傾斜面に対して鉛直方向へ進行するようになる。

【0197】

これにより、1つのスピーカーユニットで複数の異なった方向に音を放射できると共に、各音源の干渉を低減できるようになる。しかも、事前検討方式の複数のスピーカーシステムに対して、必要の無いスピーカーユニットの削減、その設置スペースの減少、配線の減少、振動板93の構造・形状を工夫することで、放射方向を制御できるようになる。したがって、駆動ユニット150a,150bを有したムービングマグネット型の放射方向分割型のスピーカーシステムを提供できるようになる。なお、駆動ユニット150a,150bに代えて、図32に示したコイル部材4及び磁性部材7を有した単一構成の駆動ユニット1a等で構成してもよい。

【実施例16】

【0198】

図27Aに示す放射方向分割型のスピーカー1600は、MM型の3ウエイスピーカーを構成する。スピーカー1600は、3個の平面型のスピーカー1601,1602,1603が1つのフレーム部材912に実装されるものである。

【0199】

スピーカー1601は、1ユニット化された複数の駆動ユニット160a,160fを有している。駆動ユニット160a,160bにおいて、コイル部材14が、3個のコイル収納部15に所定回数のボイスコイル16が巻き込まれてフレーム部材912の所定の凹状部位に取り付けられる。各々の磁性部材17は、3個の円盤状の磁気受容薄板18に個々に接合された棒状の3本の磁石19を有して振動板93aに取り付けられる。この例では、振動板93aとフレーム部材912との間にはダンパー部材92aが配設されている。

【0200】

スピーカー1601でも、1ユニット化された駆動ユニット160a,160bにおいて、コイル部材14を形成するボイスコイル16が直列に接続されている。更に、直列に接続されたボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット160a,160bの間において、更に直列に接続されるものである。

【0201】

スピーカー1602は、1ユニット化された複数の駆動ユニット160c,160dを有している。駆動ユニット160c,160dにおいて、コイル部材14が、3個のコイル収納部15に所定回数のボイスコイル16が巻き込まれてフレーム部材912の所定の凹状部位に取り付けられる。各々の磁性部材17は、3個の円盤状の磁気受容薄板18に接合された棒状の3本の磁石19を有して振動板93bに取り付けられる。この例では、振動板93bとフレーム部材912との間にはダンパー部材92bが配設されている。

【0202】

スピーカー1602でも、1ユニット化された駆動ユニット160c,160dにおいて、コイル部材14を形成するボイスコイル16が直列に接続されている。更に、直列に接続されたボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット160c,160dの間において、更に直列に接続されるものである。

【0203】

スピーカー1603は、1ユニット化された複数の駆動ユニット160e,160fを有している。駆動ユニット160e,160fにおいて、コイル部材14が、3個のコイル収納部15に所定回数のボイスコイル16が巻き込まれてフレーム部材912の所定の凹状部位に取り付けられる。各々の磁性部材17は、3個の円盤状の磁気受容薄板18に接合された棒状の3本の磁石19を有して振動板93cに取り付けられる。この例では、振動板93cとフレーム部材912との間にはダンパー部材92cが配設されている。

【0204】

スピーカー1603でも、1ユニット化された駆動ユニット160e,160fにおいて、コイル部材14を形成するボイスコイル16が直列に接続されている。更に、直列に接続されたボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット160e,160fの間において、更に直列に接続されるものである。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0205】

第16の実施例としてのスピーカー1600の動作例によれば、図26Bに示すように、1つのフレーム部材912に取り付けられた3個の平面型のスピーカー1601,1602,1603が各々平面波を発生して音波が3方向に進行するようになる。

【0206】

この例では、図中、二点鎖線に示すように、左傾斜面のスピーカー1601の振動板93aで振動した、例えば、低域の周波数の平面波の音波が左傾斜面に対して鉛直方向へ進行する。上部面のスピーカー1602の振動板93bで振動した、例えば、中間域の周波数の平面波の音波が上部面に対して鉛直方向に進行する。右傾斜面のスピーカー1603の振動板93cで、例えば、高域の周波数の平面波の音波が、右傾斜面に対して鉛直方向へ進行するようになる。

【0207】

したがって、3個の平面型のスピーカー1601,1602,1603を有した3ウエイのMM型のスピーカーシステムを提供できるようになる。なお、駆動ユニット160a〜160fに代えて、図32に示したコイル部材4及び磁性部材7を有した単一構成の駆動ユニット1a等で構成してもよい。

【実施例17】

【0208】

図28Aに示す複数音源型のスピーカー1700は、MM型の2ウエイスピーカーシステムを構成する。スピーカー1700は、2個の平面型のスピーカー1701,1702が1つのフレーム部材913に実装されるものである。フレーム部材913は正方形状を有している。スピーカー1701は環状の振動板93dを有している。スピーカー1702は円形状の振動板93eを有している。2つの振動板93d,93eはフレーム部材913において同心円上に配置されている。

【0209】

スピーカー1701は、1ユニット化された3個の駆動ユニット170a〜170dを有している。スピーカー1701は、駆動ユニット170a〜170dにおいて、ボイスコイル16(図6参照)が直列に接続され、更に、駆動ユニット170a〜170dの間において、更に直列に接続されるものである。

【0210】

スピーカー1702は、3個の駆動ユニット170e〜170gを有している。スピーカー1702は、駆動ユニット170e〜170gにおいて、ボイスコイル16(図6参照)が直列に接続され、更に、駆動ユニット170e〜170gの間において、更に直列に接続されるものである。

【0211】

スピーカー1701には、例えば、低域から中域の周波数(20Hz〜6kHz)の音声電流iが入力され、スピーカー1702には、高域の周波数(6kHzを超え、20kHz)の音声電流iが入力される。2個の平面型のスピーカー1701,1702が2ウエイスピーカーシステムを構成する。

【0212】

第17の実施例としてのスピーカー1700によれば、2個の平面型のスピーカー1701,1702が1つのフレーム部材913に実装され、振動板93dとフレーム部材913との間に、4個の駆動ユニット170a〜170dが配設され、振動板93eとフレーム部材913との間に、3個の駆動ユニット170e〜170gが配設され、この7個の駆動ユニット170a〜170gによって振動板93d,93eが駆動されるものである。

【0213】

この構成によって、第16の実施例の効果に加えて、スピーカー1701の振動板93dで振動した、低域から中域の周波数の音声電流iによる、環状の平面波の音波が振動板93dの鉛直方向へ進行し、スピーカー1702の振動板93eで振動した、高域の周波数の音声電流iによる円形状の平面波の音波が振動板93eの鉛直方向へ進行するようになる。

【0214】

このように、スピーカー1700によれば、2ウエイ以上の各音源の配設位置をフレーム部材913におけるスピーカーの取り付け範囲内で自由に設定することができ、正確な音波の到達に寄与するところが大きい。これにより、2個の平面型のスピーカー1701,1702を有した2ウエイのMM型のスピーカーシステムを提供できるようになる。

【0215】

しかも、スピーカー1700によれば、2ウエイ以上の各音源の配置位置をフレーム部材913におけるスピーカーの取り付け範囲内で自由に設定することができる。各音源とも発音源の位置を揃える「リニアフェイズ型」とすることが容易で、正確な音波の到達に寄与するところが大きい。

【0216】

また、各発音源への配線を工夫することで、それぞれ異なった音域を分割して放射することができ、例えば、BGMとアナウンス、通常放送と非常放送等といった複数の音を、スペース効率に優れた1つのスピーカーユニットから放射させることができる。

【0217】

更に、スピーカー1700によれば、各音源同士で重量などの干渉がなく、それぞれのスピーカー1701,1702をスムーズに振幅させることが可能となる。振動板93d,93eのエッジのエージングが、ダイナミック型ベースのスピーカーの振動板に比べて短時間である。したがって、2個の平面型のスピーカー1701,1702を有した2ウエイのMM型のスピーカーシステムを提供できるようになる。なお、駆動ユニット170a〜170gに代えて、図32に示したコイル部材4及び磁性部材7を有した単一構成の駆動ユニット1a等で構成してもよい。

【実施例18】

【0218】

図29Aに示す複数音源型のスピーカー1800は、MM型の3ウエイスピーカーシステムを構成する。スピーカー1800は、3個の平面型のスピーカー1801,1802,1803が1つのフレーム部材914に実装されるものである。フレーム部材914は長方形状を有している。

【0219】

スピーカー1801は長方形状の振動板93fを有している。振動板93fとフレーム部材914との間にはダンパー部材92fが配設されている。スピーカー1802は円形状の振動板93gを有している。振動板93gとフレーム部材914との間にはダンパー部材92gが配設されている。スピーカー1803は円形状の振動板93hを有している。振動板93hとフレーム部材914との間にはダンパー部材92hが配設されている。3つの振動板93f,93g,93hはフレーム部材914において同一平面上に配置されている。

【0220】

スピーカー1801は、1ユニット化された3個の駆動ユニット180a〜180cを有している。駆動ユニット180aは振動板93fの斜め右上部に配設されている。駆動ユニット180bは振動板93fの中央下部に配設されている。駆動ユニット180cは振動板93fの斜め左下部に配設されている。スピーカー1801は、駆動ユニット180a〜180cにおいて、ボイスコイル16が直列に接続され、更に、駆動ユニット180a〜180dの間において、更に直列に接続されるものである(図6参照)。

【0221】

スピーカー1802は、1ユニット化された3個の駆動ユニット180d〜180fを有している。駆動ユニット180d〜180fは円形状の振動板93gにおいて、三角形状の各頂点に配置されている。例えば、駆動ユニット180dは振動板93gの中央上部に配設されている。駆動ユニット180eは振動板93gの斜め左下部に配設されている。駆動ユニット180fは振動板93gの斜め右下部に配設されている。スピーカー1802は、駆動ユニット180d〜180fにおいて、ボイスコイル16が直列に接続され、更に、駆動ユニット180d〜180fの間において、更に直列に接続されるものである。

【0222】

スピーカー1803は、3個の駆動ユニット180g〜180iを有している。駆動ユニット180g〜180iにおいても、180d〜180fと同様にして配設され、ボイスコイル16が同様にして接続される。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。

【0223】

第18の実施例としてのスピーカー1800によれば、スピーカー1801には、例えば、低域の周波数(20Hz〜500Hz)の音声電流i(図6A参照)が入力され、スピーカー1802には、中域の周波数(500Hzを超え、6kHz)の音声電流iが入力され、スピーカー1803には、高域の周波数(6kHzを超え、20kHz)の音声電流iが入力される。

【0224】

スピーカー1801の長方形状の振動板93fで振動した、周波数20Hz〜500Hzの低域の平面波の音波が振動板93fの鉛直方向へ進行し、スピーカー1802の円形状の振動板93gで振動した、中域の周波数500Hzを超え、6kHzの平面波の音波が振動板93gの鉛直方向へ進行し、スピーカー1803の振動板93hで振動した、高域の周波数6kHzを超え、20kHzの平面波の音波が振動板93hの鉛直方向へ進行するようになる。

【0225】

これにより、3個の平面型のスピーカー1801,1802,1803を有した3ウエイのムービングマグネット型のスピーカーシステムを提供できるようになる。なお、スピーカー1802の振動板93gや、スピーカー1803の振動板93cは、円形状に限られることはなく、三角形状や、四角形状等の多角形状であってもよい。また、振動板93cは星形、ハート形等の異形状であってもよい。

【実施例19】

【0226】

図30Aに示す複数音源型のスピーカー1900は、MM型の3ウエイスピーカーシステムを構成する。スピーカー1900は、3個の平面型のスピーカー1901,1902,1903が三角形状を有した、1つのフレーム部材915に実装されるものである。

【0227】

スピーカー1901は菱形状の振動板93iを有している。振動板93iとフレーム部材915との間にはダンパー部材92iが配設されている。スピーカー1901は、1ユニット化された4個の駆動ユニット190a〜190dを有している。駆動ユニット190aは振動板93iの中央上部に配設されている。駆動ユニット190bは振動板93iの中央左側部に配設されている。駆動ユニット190cは振動板93iの中央下部に配設されている。駆動ユニット190dは振動板93iの中央右側部に配設されている。

【0228】

スピーカー1901は、駆動ユニット190a〜190dにおいて、ボイスコイル16が直列に接続され、更に、駆動ユニット190a〜190dの間において、更に直列に接続されるものである。

【0229】

スピーカー1902は三角形状の振動板93jを有している。振動板93jとフレーム部材915との間にはダンパー部材92jが配設されている。スピーカー1902は、1ユニット化された3個の駆動ユニット190e〜190gを有している。駆動ユニット190e〜190gは三角形状の振動板93jにおいて、三角形状の各頂点に配置されている。

【0230】

例えば、駆動ユニット190eは振動板93jの中央上部に配設されている。駆動ユニット190fは振動板93jの左下部に配設されている。駆動ユニット190gは振動板93jの右下部に配設されている。スピーカー1902は、駆動ユニット190e〜190gにおいて、ボイスコイル16が直列に接続され、更に、駆動ユニット190e〜190gの間において、更に直列に接続されるものである。

【0231】

スピーカー1903は三角形状の振動板93kを有している。振動板93kとフレーム部材915との間にはダンパー部材92kが配設されている。スピーカー1903は、1ユニット化された3個の駆動ユニット190h〜190jを有している。駆動ユニット190h〜190jにおいても、駆動ユニット190e〜190gと同様にして配設され、ボイスコイル16が同様にして接続される。なお、第1の実施例と同じ名称のものは同じ機能を有するので、その説明を省略する。3つの振動板93i,93j,93kはフレーム部材915において同一平面上に配置されている。

【0232】

第19の実施例としてのスピーカー1900によれば、スピーカー1901には、例えば、低域の周波数の音声電流iが入力され、スピーカー1902には、中域の周波数の音声電流iが入力され、スピーカー1903には、高域の周波数の音声電流iが入力される。

【0233】

スピーカー1901の長方形状の菱形状の振動板93iで振動した、低域の周波数の平面波の音波が振動板93iの鉛直方向へ進行し、スピーカー1902の三角形状の振動板93jで振動した、中域の周波数の平面波の音波が振動板93jの鉛直方向へ進行し、スピーカー1903の振動板93kで振動した、高域の周波数の平面波の音波が振動板93kの鉛直方向へ進行するようになる。

【0234】

スピーカー1900によれば、2ウエイ以上の各音源の配設位置をフレーム部材915におけるスピーカーの取り付け範囲内で自由に設定することができる。各音源とも発音源の位置を揃える「リニアフェイズ型」とすることが容易で、正確な音波の到達に寄与するところが大きい。

【0235】

これにより、3個の平面型のスピーカー1901,1902,1903を有した3ウエイのムービングマグネット型のスピーカーシステムを提供できるようになる。なお、スピーカー1902の振動板93gや、スピーカー1903の振動板93cは、三角形状に限られることはなく、円形状や、楕円形状、四角形状であってもよい。

【0236】

また、第1〜第19の実施例において、振動板13,23,83,93f〜93kの平面部位に印刷、塗装及びその他の方法により振動板全面に装飾を施すことが可能となる。これにより、視覚効果及びデザイン性を向上できるようになる。

【0237】

なお、第1〜第19の実施例で説明した駆動ユニット10a〜10c,20〜90,110,120,130,140,140a〜140c,150a,150b,160a〜160f,170a〜170g,180a〜180i,190a〜190jを構成する、フレーム部材11,31,41,51,61,71,81,91,911,912,913,914,915、ダンパー部材12,32,42,52,62,72,82,92,92a〜92k、振動板13,23,83,93f〜93k、コイル部材14,24,34,44、コイル収納部15,25,35,45,55,65,75,85,95、ボイスコイル16,26,36,46,56,66,76,86、磁性部材17,27,37,47,57,67,77,87、磁気受容薄板18,28,38,48,58,68,78,88、磁石19,29,39,49,59,69,79,89の各々の寸法は、スピーカー100,600〜1700の大きさに対応して比例縮小及び、比例拡大される場合を含むものである。

【0238】

また、第1〜第19の実施例で説明した駆動ユニット10a〜10c,20〜90,110,120,130,140,140a〜140c,150a,150b,160a〜160f,170a〜170g,180a〜180i,190a〜190jにおいて、収納本体部(ユニット化用の部材)101,101’,201,301,401,501,601,801や、ケース支持板101’等に、コイル部材14,24,34,44や、磁性部材17,27,37,47,57,67,77,87等を満数分取り付ける場合について説明したが、これに限られることはなく、1つの駆動ユニット内において、コイル部材14,24,34,44、及び、それに対応する磁性部材を間引いてもよい。

【0239】

例えば、図8に示した第2の実施例において、駆動ユニット20,20’等の7個全部のコイル部材24を三角形状の収納本体部201に取り付けることなく、その重心部分のコイル部材24や、その頂点間のコイル部材24を間引きする形態を採ってもよい。コイル部材24に対応する図示しない磁性部材27も間引くようになされる。部品を間引くことで、スピーカー100,600〜1700等の軽量化及び、その駆動能力と製造コストとのすりあわせをできるようになる。

【0240】

なお、磁気受容薄板18,28,38,48,58,68,78,88は、磁性部材17,27,37,47,57,67,77,87の軽量化及び、スピーカー100,600〜1700等の周波数特性における高域音の再生改善を図るために、例えば図1、図2、図4及び図7に示すように省略してもよい。

【0241】

また、上述した実施例では、収納本体部101をフレーム部材11,81等に取り付ける際に、コイル部材14に、ボイスコイル16等を先に収納してから、開口部109a,109b,109cや、開口部205a,205b,205c等に挿入固着する方法について説明したが、これに限られることはない。

【0242】

例えば、収納本体部101をフレーム部材11,81等に先に取り付け、それを固着乾燥させてから、コイルケース103,103’等にボイスコイル16を後から収納してもよい。ボイスコイル16の端部の配線が邪魔にならずに、収納本体部101をフレーム部材11,81等に取り付けることができる。ケース支持板101’についても同様に順序を変えて組み立ててもよい。

【0243】

ここで、本発明に係る駆動ユニットを実装したスピーカーと、従来例に係るスピーカーとを比較してアバレ現象について考察する。図31に示す縦軸は音圧レベル[dB]であり、横軸は動作周波数[Hz]である。

【0244】

図中、実線で示すIspは、本発明に係る駆動ユニットを実装したスピーカーの周波数特性である。破線で示すIIspは、従来例に係る磁性/コイル部材を実装したスピーカーの周波数特性である。

【0245】

この比較例では、本発明に係る駆動ユニットを実装したスピーカーと、従来例に係る磁性/コイル部材を実装したスピーカーとに関して、これらの振動系の(振動板+磁石)重量(体積)を揃えて、磁石の個数を1個とした場合と、当該磁石の重量を3個に分割した場合とで、磁性/コイル部材をユニット化したものを作成し、各々のスピーカーの周波数特性を比較したものである。

【0246】

従来例に係る1個の磁石及びコイルをユニット化した方は、2kHzの周波数付近にアバレ現象を示すピークが出現している。本発明に係る3個に分割してユニット化した方は、それよりも高い周波数(3.5kHz付近)の音域にピークが出現している。しかも、音圧レベルが低下(フラットな特性に近い)している。これらの相違点から、1個の磁石を3個の磁石に分割して、磁性/コイル部材をユニット化した方がアバレ現象が減少することが明確になった。

【0247】

なお、3個の磁性/コイル部材を中央に寄せて(集中させて)作成したものは、これらの2つのピーク間に周波数のピークが生じているのが確認された。このことは、3個の磁性/コイル部材を中央から拡散する方向で離隔して作成されるものが、アバレ現象をもたらす周波数のピークが高域に推移し、その音圧レベルが低減される傾向となることが類推できる。

【産業上の利用可能性】

【0248】

本発明は、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型スピーカー等、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等に適用して極めて好適である。

【符号の説明】

【0249】

10a〜10c,20〜90,110,120,130,140,140a〜140c,150a,150b,160a〜160f,170a〜170g,180a〜180i,190a〜190j…駆動ユニット

11,31,41,51,61,71,81,91,911,912,913,914,915…フレーム部材

12,32,42,52,62,72,82,92,92a〜92k…ダンパー部材

13,23,83,93f〜93k…振動板

14,24,34,44…コイル部材

15,25,35,45,55,65,75,85,95…コイル収納部

16,26,36,46,56,66,76,86…ボイスコイル

17,27,37,47,57,67,77,87…磁性部材

18,28,38,48,58,68,78,88…磁気受容薄板

19,29,39,49,59,69,79,89…磁石

100,600〜1700…スピーカー

101,201,301,401,501,601,801…収納本体部(ユニット化用の部材)

101’…コイル支持板(ユニット化用の部材)

102,102’,202,302,402,502,602,802…上部開口部

103,103’…コイルケース

803…高さ調整部材

【技術分野】

【0001】

本発明は、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型スピーカー、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカーに適用可能なスピーカー、その製造方法及びその駆動ユニットに関するものである。

【背景技術】

【0002】

近年、液晶表示素子やプラズマ表示素子(PDP)を利用した薄型テレビの普及に伴い、細型や、薄型等のスピーカーが求められている。細型及び薄型のスピーカーを実現させるために、円錐形状の振動板に代えて平面状の振動板が使用される場合が多い。振動板の駆動方法には、ムービングマグネット方式又はムービングコイル方式が採用されている。

【0003】

ムービングマグネット方式は、振動板にマグネットを取り付け、コイル部材をフレームに固定して駆動ユニットを構成し音波を発生するものである。一方、ムービングコイル方式は、振動板にコイル部材を取り付け、マグネットをフレームに固定して駆動ユニットを構成し音波を発生するものである。ムービングコイル方式のスピーカーは、ホームオーディオ用のスピーカーや、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等に多く見られる。

【0004】

特許文献1には、振動モード(ムービングコイル:MC)方式のパネル型のスピーカーが開示されている。このスピーカーによれば、エキサイタ、振動伝達部材、振動板を兼ねた透光性の平板を備えている。透光性の平板は、薄型表示装置の前面に配置され、振動板を兼ねており、エキサイタにより励振されて撓み振動を発生する。

【0005】

エキサイタは薄型表示装置の左右又は上下の両端部分に配置され、連結部材及び複数の小エキサイタから成る。小エキサイタは、磁気回路、ボイスコイル及びボビンを有しており、ボビンがボイスコイルを保持し、複数の小エキサイタが並列接続されている。磁気回路は弾性体を介して薄型表示装置のフレームに固定される。

【0006】

小エキサイタは、薄型表示装置の上下又は左右方向に隣接して配列され、連結部材は、複数の小エキサイタのそれぞれのボビンの先端部分を連結するように構成されている。これらを前提にして、振動伝達部材が、連結部材又はこれによって連結されたボビンの先端部分と薄型表示装置の前面に配置された透光性の平板との間を連結し、当該平板に振動を伝達するようになされる。このようにスピーカーを構成すると、パネル型のスピーカーを含む薄型表示装置全体が小型化できるというものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−289772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

図32は、本発明者が事前に検討した事前検討方式に係る平面型のスピーカー2000の構成例を示す斜視図である。図32に示すスピーカー2000は、ムービングマグネット型のスピーカーを構成し、駆動ユニット1a,1b,1c、フレーム部材11及び振動板13を有して構成される。駆動ユニット1aはフレーム部材11の左側部に配設され、駆動ユニット1bがその中央部に配設され、駆動ユニット1cがその右側部に配設される。

【0009】

3個の駆動ユニット1a,1b,1cの各々は、コイル部材4及び磁性部材7を有している。コイル部材4は、単一(個)のコイル収納部5及びボイスコイル6を有している。ボイスコイル6は、コイル収納部5に所定回数のコイル用の銅線が巻き込まれ、ボイスコイル6が巻き込まれたコイル収納部5がフレーム部材11に取り付けられる。

【0010】

磁性部材7は、所定の形状の磁気受容薄板8及び所定形状を有した磁石9を有している。磁石9は磁気受容薄板8に接着剤により強固に接合される。上述の磁気受容薄板8は、磁石9を接合していない側を非接合面としたとき、ムービングマグネット型のスピーカーを構成するために、当該非接合面が振動板13に取り付けられる。非接合面は例えば、振動板13に接着剤により強固に接着される。他の駆動ユニット1b,1cについても同様に構成される。駆動ユニット1a,1b,1cがフレーム部材11と振動板13との間に各々配設されている。これらにより、ムービングマグネット(MM)方式の平面型のスピーカー2000を構成する。

【0011】

ところで、上記した平面型のスピーカーによれば、次のような問題がある。

【0012】

i.図32のムービングマグネット型のスピーカーを構成する場合に、図32に示した駆動ユニット1a〜1cが備えられる。駆動ユニット1a等によれば、単一(個)のコイル部材4及び磁性部材7を有し、コイル部材4がフレーム部材に取り付けられ、これと対向する位置の振動板13に、磁性部材7が配設される構造が採られる。

【0013】

このため、ボイスコイルを構成する銅線の太さ及びその長さを一定にし、駆動能力を大きく低下させることなく、更なるスピーカーの小型化及び駆動ユニット1a〜1cの軽量化を図ろうとしたとき、磁石9をそのままの形態、例えば、棒状の磁石9の外径をそのままの太さで利用しようとすると、平面型のスピーカーの小型化、軽量化及び薄型化の妨げとなるという問題がある。

【0014】

ii.特許文献1に見られるように、エキサイタを構成するコイル部材及び磁性部材を二以上に分割する方法が考えられるが、分割したコイル部材を構成するボイスコイルを並列に接続する方法を採ると、スピーカー全体の駆動電流が増加するという問題がある。

【0015】

そこで、本発明はこのような課題を解決したものであって、駆動能力を大きく低下させることなく、小型化、軽量化及び薄型化できるようにすると共に、事前検討方式に比べて全体の駆動電流を低減できるようにしたスピーカー、その製造方法及びその駆動ユニットを提供することを目的とする。

【課題を解決するための手段】

【0016】

上述した課題を解決するため、請求項1に記載のスピーカーは、所定の形状を有したフレーム部材と、前記フレーム部材にダンパー部材を介して取り付けられた振動板と、コイル部材及び磁性部材を有して、電気信号を電磁力に変換し、前記振動板に電磁力を与える複数の電磁変換部材とを備え、二以上の前記コイル部材及び前記磁性部材が1ユニット化され、当該1ユニット化された前記電磁変換部材が前記フレーム部材と前記振動板との間に二以上配設されるものである。

【0017】

本発明に係るスピーカーによれば、電磁変換部材を1組のコイル部材及び磁性部材で構成する場合に比べて駆動能力を大きく低下させることなく、当該スピーカーを小型化、軽量化及び薄型化できるようになる。しかも、コイル部材のインダクタンスを分散できるので、事前検討方式に比べてスピーカー全体としての駆動電流を低減できるようになる。

【0018】

請求項2に記載のスピーカーは、請求項1において、1ユニット化された前記電磁変換部材が可動磁石駆動方式を構成し、前記コイル部材が、空芯状の巻枠部材に所定回数のコイルが巻き込まれて前記フレーム部材に取り付けられ、前記磁性部材が、磁気受容薄板に接合された磁石を有して前記振動板に取り付けられるものである。

【0019】

請求項7に記載のスピーカーは、請求項1において、1ユニット化された前記電磁変換部材が可動コイル駆動方式を構成し、前記コイル部材が、空芯状の巻枠部材に所定回数のコイルが巻き込まれて前記振動板に取り付けられ、前記磁性部材が、磁気受容薄板に接合された磁石を有して前記フレーム部材に取り付けられるものである。

【0020】

請求項16に記載のスピーカーの製造方法は、一方で、空芯状の巻枠部材に所定回数のコイルを各々巻き込まれてコイル部材を形成すると共に二以上の前記コイル部材をユニット化する工程と、ユニット化された二以上の前記コイル部材を、所定の形状を有するフレーム部材に取り付ける工程と、他方で所定の形状の磁石を有した二以上の磁性部材を形成すると共に、前記磁性部材をユニット化する工程と、前記磁性部材の磁石の先端部が前記コイル部材の巻枠部材の空芯状部位に各々内包する位置に、ユニット化された二以上の前記磁性部材を前記振動板に取り付ける工程と、前記コイル部材が取り付けられた前記フレーム部材に、前記磁性部材が取り付けられた前記振動板を取り付ける工程とを有するものである。

【0021】

請求項17に記載のスピーカーの製造方法は、一方で、空芯状の巻枠部材に所定回数のコイルを各々巻き込まれてコイル部材を形成すると共に二以上の前記コイル部材をユニット化する工程と、ユニット化された二以上の前記コイル部材を、所定の形状を有する振動板に取り付ける工程と、他方で所定の形状の磁石を有した二以上の磁性部材を形成すると共に、前記磁性部材をユニット化する工程と、前記磁性部材の磁石の先端部が前記コイル部材の巻枠部材の空芯状部位に各々内包する位置に、ユニット化された二以上の前記磁性部材を前記フレーム部材に取り付ける工程と、前記磁性部材が取り付けられた前記フレーム部材に、前記コイル部材が取り付けられた前記振動板を取り付ける工程とを有するものである。

【0022】

請求項18に記載のスピーカーの駆動ユニットは、所定の形状を有したフレーム部材と、前記フレーム部材にダンパー部材を介して取り付けられる振動板とを有するスピーカーの駆動ユニットであって、コイル部材及び磁性部材を有して、電気信号を電磁力に変換し、前記振動板に電磁力を与える複数の電磁変換部材を備え、二以上の前記電磁変換部材がユニット化され、当該ユニット化された前記電磁変換部材が前記フレーム部材と前記振動板との間に二以上配設されるものである。

【発明の効果】

【0023】

本発明に係るスピーカー、その製造方法及びその駆動ユニットによれば、コイル部材及び磁性部材を有した二以上の電磁変換部材がユニット化され、当該ユニット化された電磁変換部材がフレーム部材と振動板との間に二以上配設されるものである。

【0024】

この構造によって、電磁変換部材を1組のコイル部材及び磁性部材で構成する場合に比べて駆動能力を大きく低下させることなく、当該スピーカーを小型化、軽量化及び薄型化できるようになる。しかも、コイル部材のインダクタンスを分散できるので、事前検討方式に比べてスピーカー全体としての駆動電流を低減できるようになる。これにより、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型、ノート型のパソコン等、及び、車載用のオーディオ機器に取り付け可能な平面型のスピーカーを製造できるようになる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る第1の実施例としてのスピーカー100の構成例を示す斜視図である。

【図2】第1の実施例に係る駆動ユニット10a等の構成例を示す斜視図である。

【図3】(A)〜(C)は、スピーカー100の構成例を示す正面図、そのI−I矢視断面図、及び、他の方向の側面から見た断面図である。

【図4】スピーカー100の組み立て例を示す斜視図である。

【図5】(A)〜(C)は、スピーカー100の各部材の構成例を示す正面図及び側面図である。

【図6】(A)及び(B)は、スピーカー100におけるボイスコイル16の配線例を示す回路図である。

【図7】(A)及び(B)は、スピーカー100の動作例を示す断面図である。

【図8】(A)〜(D)は、第2の実施例としての駆動ユニット20,20’の構成例を示す平面図である。

【図9】(A)〜(D)は、第3の実施例としての駆動ユニット30,30’の構成例を示す平面図である。

【図10】(A)〜(C)は、第4の実施例としてのスピーカー400等の構成例を示す平面図である。

【図11】(A)及び(B)は、第5の実施例としてのスピーカー500の構成例を示す平面図である。

【図12】(A)〜(F)は、第6の実施例としての駆動ユニット60,60’,60”等の構成例を示す平面図である。

【図13】(A)及び(B)は、第7の実施例としてのスピーカー700の構成例を示す平面図である。

【図14】第8の実施例としてのスピーカー800の構成例を示す平面図である。

【図15】第9の実施例としてのスピーカー900の構成例を示す平面図である。

【図16】第10の実施例としてのスピーカー1000の構成例を示す平面図である。

【図17】(A)及び(B)は、第11の実施例としてのスピーカー1100の構成例を示す平面図及びその断面図である。

【図18】スピーカー1100のフレーム部材81の構成例を示す平面図及びその側面図である。

【図19】スピーカー1100の組み立て構成例を示す平面図及びその側面図である。

【図20】(A)及び(B)は、第12の実施例としてのスピーカー1200の構成例を示す半分の平面図及び、その側面から見た断面図である。

【図21】(A)及び(B)は、第13の実施例としてのスピーカー1300の構成例を示す平面図である。

【図22】第14の実施例としてのスピーカー1400の構成例を示す斜視図である。

【図23】(A)〜(C)は、スピーカー1400の構成例を示す平面図及び、側面から見た断面図である。

【図24】スピーカー1400の組み立て例を示す斜視図である。

【図25】(A)及び(B)は、スピーカー1400の動作例を示す断面図である。

【図26】(A)及び(B)は、第15の実施例としての放射方向分割型のスピーカー1500の構成例及びその動作例を示す断面図及び側面図である。

【図27】(A)及び(B)は、第16の実施例としての他の放射方向分割型のスピーカー1600の構成例及びその動作例を示す断面図及び側面図である。

【図28】(A)及び(B)は、第17の実施例としての複数音源型のスピーカー1700の構成例及び動作例を示す平面図及び、そのIII−III矢視断面図である。

【図29】(A)及び(B)は、第18の実施例としての複数音源型のスピーカー1800の構成例及び動作例を示す平面図及び、そのIV−IV矢視断面図である。

【図30】(A)及び(B)は、第19の実施例としての複数音源型のスピーカー1900の構成例及び動作例を示す平面図及びV−V矢視断面図である。

【図31】平面型のスピーカーの比較例を示す音圧レベル対動作周波数の特性図である。

【図32】本発明者が事前に検討した事前検討方式に係る平面型のスピーカー2000の構成例を示す斜視図である。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る実施の形態としてのスピーカー、その製造方法及びその駆動ユニットについて説明する。

【実施例1】

【0027】

図1に示すスピーカー100は、ムービングマグネット型のスピーカーを構成し、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型及びノート型のパソコン等の薄型(平面)型のスピーカーに適用可能なものである。もちろん、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等にも適用可能である。スピーカー100は、駆動ユニット10a,10b,10c、フレーム部材11、ダンパー部材12及び振動板13を有して構成される。

【0028】

フレーム部材11は所定の形状を有している。フレーム部材11の大きさは、例えば、高さHが22mm程度、幅Wが45mm程度、長さLが105mm程度である。フレーム部11は、ダンパー部材12及び振動板13を取り付ける領域と、駆動ユニット10a,10b,10cを取り付ける領域とが画定されている。フレーム部11には例えば、上述の領域間を複数の傾斜柱で支持するために、断面が台形(船底)状を有した樹脂射出成形品が使用される。フレーム部材11の四隅には取り付け用の孔部105〜108が設けられている。

【0029】

振動板13は例えば、両端に円弧を有した長丸形状を有している。振動板13はフレーム部材11の内側にダンパー部材12を介して取り付けられる。駆動ユニット10a,10b,10cは複数の電磁変換部材の一例を構成し、この例では3個の場合を示している。駆動ユニット10a,10b,10cの各々が電気信号を電磁力に変換し、振動板13に電磁力を与えるように動作する。例えば、駆動ユニット10aはコイル部材14及び磁性部材17を有している。

【0030】

コイル部材14は、図2に示すように、二以上の個数、この例では3個のコイル収納部15及びボイスコイル16を有して構成されている。コイル部材14は、例えば、扁平円柱状の1個の収納本体部101を有している。収納本体部101はユニット化用の部材の一例を構成し、当該コイル部材14をユニット化するための共通部材であり、フレーム部材11に対して独立した部品で構成される。収納本体部101には、例えば、アルミニウム等の軽量で熱伝導性の良い金属部材が使用される。

【0031】

収納本体部101には、巻枠部材の一例を構成するコイル装填用の空間部(以下でコイルケース103という)が設けられる。コイルケース103の上部は天板部位を成し、この天板部位には、放熱性能を高めるために、所定の開口径を有した上部開口部102が設けられている。コイルケース103の下部は開放され、下部開口部104を成している。

【0032】

なお、上部開口部102の開口径に比べて下部開口部104の開口径の方が大きく設定されている。これは、コイルケース103の下方(振動板13の側)からボイスコイル16を装填(収納)するためである。上部開口部102の開口径は、磁性部材17の棒状の磁石19の外径より少し大きめに開口されていればよい。これは上部開口部102で磁性部材17の過剰なストロークを逃がす(吸収する)ためである。コイル部材14のユニット化には、1つの共通部材の一領域にコイル収納部15が集中して配置される集中配置方式と、1つの共通部材の所定の領域に渡ってコイル収納部15が分散して配置される分散配置とが含まれる。

【0033】

この例では、1個の収納本体部101に3個のコイルケース103を設け、このコイルケース103にボイスコイル16を収納してユニット化することで、コイル部材14を専用の生産ラインで別途製造することができ、ユニット化されたコイル部材14を大量に生産できるようになる。例えば、コイルケース103は円筒内壁状や角筒内壁状等に形成され、フレーム部材11に設けられた孔部に収納本体部101が取り付けられる。

【0034】

フレーム部材11に設けられる孔部は、収納本体部101の外観形状に等しい形状に加工される。エッジワイズ巻きを採用する場合は、ボイスコイル16を装填する空間が円筒状又は筺体状を有したコイルケース103が使用される。エッジワイズ巻きでは、平角銅線を同一の平面で円形状又は角形状に巻く、又は、異なった平面で円形状又は角形状に重ね巻きすることで、通常のコイル巻きに比べて磁束密度が高くなり、より大きな電磁力が得られるようになる(ボイスコイルの平巻き方法)。

【0035】

収納本体部101はコイルケース103を内包するように形成され、コイルケース103内に収納され固定されたボイスコイル16の上部を、放熱用の上部開口部102を有した天板部位で塞ぐように取り付けられる。コイルケース103の下方には下部開口部104が設けられている。下部開口部104の口径は、コイル巻き完了後のボイスコイル16の外形寸法を包含する寸法に設定される。ボイスコイル16のコイル巻き芯部には、磁性部材17を構成する棒状(円柱や角柱)の磁石19が挿入されてピストン運動され、磁石19の外径に対して所定のギャップを有するように設定されている。

【0036】

なお、1つの駆動ユニット10aを構成するためのコイル部材14の取り付け方法には、図2に示したように1個の扁平円柱状の収納本体部101に設けられた3個のコイルケース103を利用してボイスコイル16を取り付ける構造と、1枚の共通した円盤状の平板にボイスコイル16を取り付ける構造とが含まれる。1枚の共通した平板にボイスコイル16を取り付ける構造によれば、個々のコイル部材14として、円盤状の平板に3個のコイルケース103’を各々立設して、コイルケース103’と平板とを一体成形化したケース支持板101’を利用してボイスコイル16を取り付けるとよい(第2の実施例参照)。

【0037】

ボイスコイル16は、コイルケース103の内径寸法に等しい外形寸法で所定回数のコイル用の銅線が巻き回され、所定回数巻き回されたボイスコイル16がコイルケース103内に装填され、コイルケース103内にボイスコイル16が装填され固定された収納本体部101がフレーム部材11に取り付けられる。収納本体部101には、上部開口部102、コイルケース103及び下部開口部104を有した金属部材又は樹脂部材を所定の形状に加工された部品が使用される。

【0038】

磁性部材17は、所定形状を有した二個以上の個数の磁石19を有している。磁石19には棒状のネオジウム部材が使用される。磁石19は長さ方向に磁化されている。磁石19は、ムービングマグネット型のスピーカーを構成するために、図1、図2、図4及び図7に示すように、振動板13に接着剤により強固に接着される。他の駆動ユニット10b,10cについても同様に構成される。これにより、駆動ユニット10a等の設置数を増加したり低減したりすることで、駆動力を制御可能なスピーカー駆動用エンジンを提供できるようになる。

【0039】

なお、図1、図2、図4及び図7の例では、磁性部材17は磁気受容薄板18を有していないが、図3に示すように磁気受容薄板18を有していてもよい。図3で示す磁気受容薄板18は、磁石19と共に磁性部材17を構成し、例えば、円盤状を有している。磁気受容薄板18への磁石19の取り付け方法、すなわち、磁性部材17の1ユニット化には、図3に示すように3本の磁石19が対応する円盤状の磁気受容薄板18に個々に取り付けられる構造が採られる。磁気受容薄板18には強磁性(フェリ磁性)を有した鉄や、コバルト、ニッケル、ガドリニウム等が使用される。磁気受容薄板18は磁力の漏洩を防止するために使用される。

【0040】

図3の例では、磁石19は磁気受容薄板18に接着剤により強固に接合される。上述の磁気受容薄板18は、磁石19を接合していない側を非接合面としたとき、ムービングマグネット型のスピーカーを構成するために、当該非接合面が振動板13に取り付けられる。非接合面は例えば、振動板13に接着剤により強固に接着される。他の駆動ユニット10b,10cについても同様に構成される。これにより、駆動ユニット10a等の設置数を増加したり低減したりすることで、駆動力を制御可能なスピーカー駆動用エンジンを提供できるようになる。

【0041】

図3Aに示すスピーカー100の構成例によれば、フレーム部材11の左側部に駆動ユニット10aが配設され、その中央部に駆動ユニット10bが配設され、その右側部に駆動ユニット10cが配設される。3個の駆動ユニット10a,10b,10cは、各々がユニット化され、当該ユニット化された駆動ユニット10a,10b,10cが、図3Bに示すようにフレーム部材11と振動板13との間に各々配設されている。

【0042】

図3Bに示す駆動ユニット10aによれば、3個のコイル部材14が設けられている。3個のコイル部材14は、例えば、正三角形の各頂点の位置に配設されている。駆動ユニット10aにおいて、3個のコイル部材14に対向する位置には、磁性部材17を構成する3本の磁石19を接合した磁気受容薄板18が振動板13に取り付けられている。

【0043】

この例では、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して1ユニット化された磁性部材17が振動板13上に三角形状の各角部付近に取り付けられる。他の駆動ユニット10b及び駆動ユニット10cも、駆動ユニット10aと同様にして構成され、同様にして取り付けられる。

【0044】

なお、図3Cには、スピーカー100を側面から見た場合の構成例を示している。図3Cは、図3Aに示したスピーカー100のII−II矢視断面図である。図3Cにおいて、上述の3組の磁性部材17が接着された振動板13は、ダンパー部材12を介して、フレーム部材11に取り付けられている。振動板13は、ダンパー部材12を介して、上下方向に可動自在になされる。もちろん、振動板13の将来的な材料の開発によって、エッジレス構造も考えられるので、ダンパー部材12を省略したエッジレス振動板構造を採ってもよい。部品点数の低減及び組み立て簡易化が図れる。

【0045】

図4に示すムービングマグネット型のスピーカー100の組み立て例によれば、図5Aに示すような高さHが22mm程度、幅Wが45mm程度、長さLが105mm程度のフレーム部材11を準備する。フレーム部材11は金型を使用して成形加工する。金型には、ダンパー部材12及び振動板13を取り付ける領域と、駆動ユニット10a,10b,10cを取り付ける領域とが画定されたキャビティや、コアを放電加工等により形成したものが使用される。金型に射出成形する樹脂は特に限定されないが、例えばABS樹脂等を挙げることができる。なお、小型化及び軽量化の観点から、フレーム部材11は軽いことが望ましく、例えば図4の例では約17.6g程度であるがこれに限定されない。

【0046】

キャビティや、コア等には、駆動ユニット10a,10b,10cの各々のコイル部材14を取り付けるための開口部109a,109b,109cや、四隅に、部材取り付け用の孔部105〜108を形成するための抜き形状を有したものが使用される。この金型によって、上述の領域間を複数の傾斜柱で支持可能な断面が台形(船底)状を有した樹脂射出成形品から成るフレーム部11が形成できるようになる(図5A参照)。

【0047】

また、駆動ユニット10a,10b,10cを構成するようになる3個の収納本体部101を準備する。例えば、直径20mm程度のアルミニウムの棒状体を厚さ10mm程度に輪切りにして扁平円柱状の円盤部品を得る。その後、円盤部品の高さ方向に貫通するように、円盤の所定の位置に3個の上部開口部102をドリルや、ボール盤等を使用して開口する。その後、ドリル刃の径を変え、上部開口部102の開口軸に沿って同軸に、円盤部品の他方の面から下部開口部104を開口すると共に、円盤部品を切削する。その際に、円盤部品の天板部位を残すようにドリルの深度を調整する。これにより、コイルケース103を有した収納本体部101が得られる。

【0048】

その後、上部開口部102、下部開口部104から形成される収納本体部101内のコイルケース103にボイスコイル16を収納(装填)して、3個のコイル部材14をユニット化する。ボイスコイル16はコイル巻き機を使用して所定回数の銅線を巻き付けて、所定の外形寸法とする。例えば、所定の線径の巻線コイル用の銅線をコイルケース103内に納まるように、予め収納前に所定回数だけ巻き込んでボイスコイル16を形成し樹脂で固化する。

【0049】

この例では、コイルケース103の外部又は内部の形状にもよるが、コイルケース103が円筒状を有する場合には、円筒状に沿った外形状となるように、断面丸型の銅線を円形状に巻く。

【0050】

もちろん、円筒状のコイルケース103内に断面平型の銅線を円形状に巻いてもよい(エッジワイズ巻き)。コイルケース103が筺体状を有している場合には、筺体状に沿って断面丸型の銅線を四角形状に巻いたり、断面平型の銅線を四角形状に巻いたりしてもよい。また、駆動能力をアップするために、ボイスコイル16を重ねて設置するダブルボイスコイルタイプであってもよい。コイルケース103には、例えば、アルミニウム等の軽量で熱伝導性の良い金属部材が好ましく用いられる。小型化及び軽量化の観点から、コイルケース103も軽いことが望ましく、例えば図1の例では一個あたり約1.77g程度であるがこれに限定されない。なお、図4の例では3個のコイルケース103が用いられている。

【0051】

ボイスコイル16には例えばエナメル被覆絶縁銅線等が使用される。ボイスコイル16は、下部開口部104の側(振動板13と対峙する側)から挿入するように装填する。ボイスコイル16をコイルケース103内に収納した後は、接着剤等によりボイスコイル16をコイルケース103内に固定する。上述のコイルケース103の上部に取り付けられた上部開口部102によって、スピーカー駆動時のコイルケース103内の熱を放出できるようになる。ボイスコイル16は、小型化及び軽量化の観点から軽いことが望ましく、例えば図4の例ではコイル一個あたり約1.70g程度であるがこれに限定されない。なお、図4の例では9個のボイスコイル16が用いられている。

【0052】

ボイスコイル16がコイルケース103内に収納できたら、駆動ユニット10aを構成する収納本体部101をフレーム部材11に取り付ける。この例では、収納本体部101の上部開口部102を上方側にし、ボイスコイル16が収納された下部開口部104を下方(振動板側)にして、収納本体部101の外周部とフレーム部材11の開口部109aの内側との間に接着剤を塗布し、収納本体部101とフレーム部材11とを接着する。

【0053】

このとき、後に磁性部材17を構成するようになる、棒状の磁石19の外径に対して、所定のギャップを有するように、下部開口部104の口径中心を位置合わせする。接着剤が固化する間、収納本体部101を取り付けたフレーム部材11に関して、その上部開口部102の側を下にして定盤上に静止しておくとよい。他の開口部109b,109cに対しても同様にして残り2個のコイル部材14を取り付ける。これにより、ユニット化された3個のコイル部材14を、所定の形状を有したフレーム部材11に取り付けることができる。

【0054】

他方で、図2に示すように、3本の磁石19で磁性部材17を構成すると共に、磁性部材17を1ユニット化する。磁石19の棒径は3mmφ〜9mmφ程度である。磁石19の材質はネオジウムマグネットでもよいし、もちろん、フェライト部材や、アルニコ部材を使用してもよい。磁石19には、上記のように各種の磁石が用いられるが、小型化及び軽量化の観点から、磁力が強いネオジウムマグネットを用いることが望ましく、例えば図4の例ではネオジウムマグネット一個あたり約0.67g程度であるがこれに限定されない。なお、図4の例では9個の磁石19が用いられている。

【0055】

図2の形態では、磁性部材17の磁石19の先端部がコイル部材14の巻枠部材の空芯状部位に各々内包する位置に、3個の磁性部材17を振動板13に取り付ける。この例では、駆動ユニット10a等がその駆動能率を最大限発揮する位置、例えば、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して、1ユニット化された磁性部材17を振動板13上の三角形状の各角部付近に取り付けるようになされる。

【0056】

なお、図3に示す磁性部材17は、3個の磁気受容薄板18に棒状を有した3本の磁石19を各々接合して形成されていると共に、1ユニット化されている。例えば、図3に示したように、円盤状を有した磁気受容薄板18に対応する3本の磁石19を個々に接着して、各駆動ユニット10a等を構成する磁性部材17を形成する。図3の形態では、磁石19は磁気受容薄板18に接着剤により強固に接合される。磁石19の棒径は上記同様、3mmφ〜9mmφ程度である。磁気受容薄板18には鉄板が使用される。もちろん、磁気受容薄板18は鉄板に限られることはなく、これと同等又はこれ以上の強磁性を有する磁性部材を使用してもよい。鉄板よりも磁力が大きく強磁性で、軽量な部材であればよい。磁気受容薄板18にはコバルト、ニッケル、ガドリニウム等が適している。こうした磁気受容薄板18は、小型化及び軽量化の観点から、鉄等の強磁性材料が好ましく、例えば図3の例では鉄製の磁気受容薄板18一個あたり約0.06g程度であるがこれに限定されない。なお、図3の例では9個の磁気受容薄板18が用いられている。

【0057】

図3の形態で用いる磁石19の材質は上記同様、ネオジウムマグネットでもよいし、もちろん、フェライト部材や、アルニコ部材を使用してもよい。その際に、磁気受容薄板18に取り付けた磁石19の一端部側と反対側の先端部に、磁気受容薄板18と同じ部材の小片(先端磁気チップ)を取り付けてもよい。磁石19の磁力の漏洩を防止することもできるようになる。この磁気受容薄板18に接合する磁石19も、上記同様、例えば一個あたり約0.67g程度であるがこれに限定されない。

【0058】

図3の形態では、磁性部材17の磁石19の先端部がコイル部材14の巻枠部材の空芯状部位に各々内包する位置に、個々の磁気受容薄板18にユニット化された3個の磁性部材17を振動板13に取り付ける。この例では、駆動ユニット10a等がその駆動能率を最大限発揮する位置、例えば、コイル部材14の部材取り付け領域における個々のコイル収納部15の投影位置に対応して、1ユニット化された磁性部材17を振動板13上の三角形状の各角部付近に取り付けるようになされる。

【0059】

振動板13には、例えば、両端に円弧を有した長丸形状を成す振動部材が使用される。もちろん、振動部材には紙、樹脂、金属、木材、竹材等及び、これらを表面処理した軽量で、しかも、薄く、高強度な部材であれば、材質を問わないがアルミハニカム等が好ましく用いられる。小型化及び軽量化の観点から、振動板13も軽いことが望ましく、例えば図4の例では約0.74g程度であるがこれに限定されない。

【0060】

図2の形態では、磁石19の一端の面は、接着剤を使用して振動板13に強固に接着される。他の駆動ユニット10b,10cについても同様に取り付けられる。一方、図3の形態が有する磁気受容薄板18については、磁石19を接合していない非接合面を振動板13に取り付ける。非接合面は、接着剤を使用して振動板13に強固に接着する。他の駆動ユニット10b,10cについても同様に取り付けられる。

【0061】

駆動ユニットの振動板13への配置は、駆動ユニットを振動板13上にバランス良く配置して、均等な重心位置化を行うことが望ましい。そうした均等な重心位置化は、奇数個の駆動ユニットを用いることにより容易に行うことができるが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。なお、均等な重心位置化のために、振動板の周縁に配置せず、中心側にも均等に配置することが好ましく、そうすることにより、均等な重心位置化を実現できる。

【0062】

上述の開口部109aに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10aが構成される。開口部109bに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10bが構成される。開口部109cに取り付けた収納本体部101と、そのコイル部材14に対向するようになる、振動板13に取り付けた磁性部材17とで駆動ユニット10cが構成される。これにより、3個の駆動ユニット10a,10b,10cが得られる。

【0063】

その後、3個の駆動ユニット10a,10b,10cの各々のコイル部材14が取り付けられたフレーム部材11に、ダンパー部材12を介して、3組の磁性部材17が取り付けられた振動板13を取り付ける。ダンパー部材12には、例えば、外観が長丸形状で、かつ、内部が中空(パイプ)状又は断面が円盤状を有したウレタン(スポンジ)部材が使用される。ダンパー部材12の内側には溝部が形成され、その外側には接合代(又は凸状の突起)が形成されたものを使用する。ダンパー部材12には、上記のようにウレタン部材等が好ましく用いられるが、小型化及び軽量化の観点から、発泡ウレタンを用いることが望ましく、例えば図4の例ではダンパー部材12は約0.8g程度であるがこれに限定されない。

【0064】

ダンパー部材12の内側の溝部に、振動板13の外周縁部を差し込むようにして取り付ける。ダンパー部材12はその外側の接合代又は凸状の突起を介してフレーム部材11の内側に接着する。この例で、振動板13とコイル部材14の下部開口部104との間の離隔距離hは、振動板13の面積や、駆動ユニット10a,10b,10cの駆動能力等に対応して適切な値に調整される(図7A参照)。

【0065】

なお、図5Cに示す端子74’は、後述する図19のスピーカー1100等と同じ構成を有したものを使用している。この例では、端子74’には、駆動ユニット10a,10b,10cの9個のボイスコイル16を全て直列に接続したボイスコイル16の巻き始め部(先端部)と巻き終わり部(終端部)とが接続される。

【0066】

端子74’は+極及び−極用の電極を有している。駆動ユニット10aのボイスコイル16の巻き始め部がボイスコイル引出し用の電線4aを介して+極の端子14に接続され、駆動ユニット10cのボイスコイル16の巻き終わり部がボイスコイル引出し用の電線4bを介して−極の端子14に接続される(図6A参照)。これにより、図1や、図5B等に示すような平面型のスピーカー100が完成する。

【0067】

図6Aに示すスピーカー100の配線例によれば、1ユニット化された駆動ユニット10aにおいて、コイル部材14を形成する3個のボイスコイル16が直列に接続される。他の駆動ユニット10b,10cにおいて、コイル部材14を形成する3個のボイスコイル16も各々直列に接続される。

【0068】

例えば、駆動ユニット10aにおいて、第1番目のボイスコイル16の巻き終わり部と第2番目のボイスコイル16の巻き始め部とが接続され、更に、第2番目のボイスコイル16の巻き終わり部と第3番目のボイスコイル16の巻き始め部とが接続される。各々のボイスコイル16の巻き終わり部と巻き始め部とを接続するのは、各々のボイスコイル16の誘起電力の方向を揃えるためである。他の駆動ユニット10b,10cにおいても、同様にして接続される。

【0069】

更に、直列に接続された3個のボイスコイル16を有するコイル部材14が、1ユニット化された駆動ユニット10a,10b,10cの間において、更に直列に接続される。例えば、駆動ユニット10aの第1番目のボイスコイル16の巻き始め部と、端子14の+側との間が線長L1のボイスコイル引出し用の電線4aを介して接続され、駆動ユニット10aの第3番目のボイスコイル16の巻き終わり部と駆動ユニット10bの第1番目のボイスコイル16の巻き始め部とが線長L2のユニット間用の配線4cで接続される。

【0070】

また、駆動ユニット10bの第3番目のボイスコイル16の巻き終わり部と駆動ユニット10cの第1番目のボイスコイル16の巻き始め部とが線長L3のユニット間用の配線4dで接続され、駆動ユニット10cの第3番目のボイスコイル16の巻き終わり部と、端子14の−側との間が線長L4のボイスコイル引出し用の電線4bを介して接続される。これにより、駆動ユニット10aと端子14の+側との間、駆動ユニット10a−10b間、駆動ユニット10b−10c間及び、駆動ユニット10cと端子14の−側との間の電圧降下を揃えることができる。図中のiは、スピーカー駆動時の音声電流である。

【0071】

図6Bに示すスピーカー100の配線例によれば、1ユニット化された駆動ユニット10aにおいて、コイル部材14を形成する3個のボイスコイル16が直列に接続される。他の駆動ユニット10b,10cにおいても、コイル部材14を形成する3個のボイスコイル16が各々直列に接続される。駆動ユニット10a〜10cの間は、並列に接続されて端子74’に接続される。その際に配線4a’,4b’,4c’は送り配線を採らずに、個々の駆動ユニット10a〜10cから単独に配線4a’,4b’,4c’が端子74’に接続される。

【0072】

ここで、駆動ユニット10aと端子74’とを接続する配線4a’の線長をL1’とし、駆動ユニット10bと端子74’とを接続する配線4b’の線長をL2’とし、駆動ユニット10cと端子74’とを接続する配線4c’の線長をL3’とすると、L1’=L2’=L3’に設定される。このように各駆動ユニット10a〜10cへの配線4a’〜4c’の長さを揃えることで、各駆動ユニット10a〜10cのボイスコイル16への音声電流(駆動電流)の到達時間を揃えることができ、振動板13の振動力のバラツキを抑えることができる。

【0073】

これにより、振動板13のアバレ現象を低減できるようになる。ここに振動板13のアバレ現象とは、スピーカー駆動時、駆動ユニットの不規則な駆動によって、振動板が不正確な振動を発生し、ノイズ音となって現れる現象をいう。アバレ現象は、スピーカーの周波数特性(縦軸に音圧レベル、横軸に動作周波数をプロット)を取得することによって検証できるものである(図31参照)。

【0074】

図7Aに示すスピーカー100の動作例によれば、3個の駆動ユニット10a〜10bの内の1つの駆動ユニット10aにおいて、図6Aに示した端子74’に音声電流iを供給しない無給電時の状態である。この状態では、フレーム部材11に対して振動板13が静止位置に存在する。

【0075】

図7Bに示すスピーカー100によれば、図6Aに示した端子74’に音声電流iを供給した給電時の状態である。音声電流iは外部のアンプから端子74’を介して供給される。この音声電流iは、ボイスコイル引出し線4a,4bを経由して、3個の駆動ユニット10a,10b,10cに直列に入力される。各々の駆動ユニット10a,10b,10cにおいては、コイル部材14を構成する、直列に接続された3個のボイスコイル16に直列に音声電流iが入力される。駆動ユニット10a,10b,10cの各々のボイスコイル16においては、入力された音声電流iに応じた磁界が発生し、この磁界により、図1、図2、図4及び図7の例では磁石19に対して電磁力が作用し、図3の例では磁気受容薄板18及び磁石19に対して電磁力が作用する。

【0076】

この駆動ユニット10a,10b,10cの各々の電磁力により、磁石19及び振動板13が一体となって前後に振動して音波が発生する。振動板13が前方に変位すると、ダンパー部材12は、振動板13及び、フレーム部材11に接着された状態のまま前後に伸ばされて、振動板12が図7Aに示す静止位置に戻るように振動板13に対して後方に戻す力を作用させる。

【0077】

この駆動ユニット10a,10b,10cでは、音声電流iが入力されてボイスコイル16に磁界が発生する際に、ボイスコイル16の中心軸上の中央部分に最も強い磁界(左手の法則)が発生する。駆動ユニット10a,10b,10cにおいては、この位置を中心として、磁石19の磁極が存在する開放端面を前後に振動させる構成となっている。これにより、ムービングマグネット型のスピーカー100を効率良く、かつ、正確に振動できるようになる。

【0078】

このように第1の実施例としてのスピーカー100によれば、駆動ユニット10a等を事前検討方式のような1組のコイル部材4及び磁性部材7で構成する場合に比べて、3個の駆動ユニット10a,10b,10cの個々の駆動能力を大きく低下させることなく、当該スピーカー100を小型化、軽量化及び薄型化できるようになる。事前検討方式のスピーカーに比べて振動板面積が多くなるに連れて、薄型化のメリットがより一層発揮できるようになる。

【0079】

しかも、コイル部材14のインダクタンスを分散できるので、事前検討方式に比べてスピーカー100の全体としての駆動電流を低減できるようになる。これにより、液晶テレビ、PDPテレビ、ホームオーディオ、デスクトップ型、ノート型のパソコン等、及び、車載用のオーディオ機器に取り付け可能な平面型のスピーカー100を製造できるようになる。もちろん、映画館、劇場、イベント会場等の大型スピーカー、車載用、船舶用、航空機用等の業務用のスピーカー、遊技機、コンシュマー用、産業用等のスピーカー等を製造できるようになる。

【0080】

また、スピーカー100では、ボイスコイル16を事前検討方式のコイル部材に対して3個に分割して直列に接続したので、事前検討方式に比べてインダクタンスを減少させることができ、高音域の出力に支障の無い値とすることができた。

【0081】

更に、図3に示すスピーカー100では、事前検討方式の磁性部材7による磁力と本発明方式の磁性部材17による磁力とを一定(磁性部材7,17の占める体積を一定)としたとき、事前検討方式の磁石9の体積(=1)に比べて、その体積を1/3にした所定の半径を有する棒状の磁石19と、事前検討方式の磁気受容薄板8の体積(=1)に比べて、その体積を1/3にした所定の半径を有する円盤状の磁気受容薄板18とユニット化し、このユニット化された磁性部材17を3個集中配置又は分散配置したことにより、事前検討方式に比べて磁石部材17の総重量がほとんど変わらないが、単一個の駆動ユニットを使用した場合のスピーカーに比べて、振動板駆動時のアバレを極めて減少した状態で、振動板を正確に振幅駆動できるようになる。

【0082】

スピーカー100は複数の駆動ユニット10a,10b,10cから成るが、その設置数を奇数とし、その配置を工夫することで、単一個の駆動ユニットを複数使用した場合のスピーカーに比べて、振動板駆動時のアバレを極めて減少できるようになる。奇数個の駆動ユニットを振動板上にバランス良く配置して、均等な重心位置化を行うことが望ましいが、重心位置のバランスを保つように配置することができれば、駆動ユニットが2つや4つ等の複数の場合であってもよい。

【0083】

また、磁性部材7を分割する構造を採ることで、スピーカー100の高さ方向の寸法を低減できるようになる。したがって、スピーカー100の小型化が可能となり、コイル部材14や、磁石19、磁性部材17等を小部品化でき、レアメタル使用量の低減等の省資源化に寄与するところが大きい。使用部材の減少によって、環境負荷の低減化が図れる。更に、事前検討方式のスピーカーに比べて振動方向への寸法を小さくすることができ、スピーカー100の薄型化、漏洩磁力の減少、防磁対策の簡素化に寄与する。しかも、事前検討方式のスピーカーに比べて駆動ユニットによる発熱を分散でき、その放熱効率を向上できるようになる。

【0084】

スピーカー100等の製造時、材料使用量、部品点数の減少、組み立て容易、組み立て工程のコスト削減、組み立て等の大きな作業スペースを必要とせず、スピーカー製造の自動化も可能となる。また、振動板の平面化が図れることから、振動板への装飾の多様化が図れる。

【実施例2】

【0085】

第2の実施例としての駆動ユニット20は、第1の実施例に示したスピーカー100に実装可能なものであり、図8Aに示すコイル部材24及び、図8Bに示す磁性部材27を有して構成される。この例では、コイル部材24の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、1ユニット化された磁性部材27を振動板23上の三角形状の各角部付近に取り付けられる。

【0086】

コイル部材24は、7個のコイル収納部25及び7個のボイスコイル26を有して構成される。ボイスコイル26は第1の実施例と同様にして、筒状のコイル収納部25内に各々巻き込まれる。コイル収納部25を構成する収納本体部201は、多角形状の一例を構成する三角柱形状を有している。上部開口部202は、第1の実施例に示したように7個のコイル収納部25を1つずつ放熱する構造に形成されている。7個のコイル収納部25は収納本体部201内に配置される。

【0087】

磁性部材27は、例えば、7本の棒状の磁石29と、7個の円盤状の磁気受容薄板28を有している。1ユニット化された磁性部材27は、コイル部材24の部材取り付け領域における個々のコイル収納部25の投影位置に対応して、図中、二点鎖線に示す三角形状の各角部付近、その各辺付近及びその重心付近に立設されている。この例でも、コイル部材24は、磁石29の先端部がコイル収納部25に各々内包するように位置合わせされて第1の実施例に示したようなフレーム部材11等に取り付けられるものである。

【0088】