スプライサー

【課題】 予備用の帯状フィルムをフィルム掛け渡し部にセットすることで簡単にフィルムの接続が行えるようにすること

【解決手段】 回転支持体13の前面に複数の原反ロール支持部20を設け、原反ロール支持部に隣接してフィルム掛け渡し部30を設ける。フィルム掛け渡し部は、平行に配置された第1ローラ31及び第2ローラ32と、両ローラ間に配置されたフィルム固定部36を有する。予備用の原反ロールから引き出された帯状フィルムが第1ローラに掛け渡されるとともにフィルム固定部で固定し、供給用の原反ロールから繰り出される帯状フィルムは、第2ローラに掛け渡され、フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールするシール装置40を設ける。

【解決手段】 回転支持体13の前面に複数の原反ロール支持部20を設け、原反ロール支持部に隣接してフィルム掛け渡し部30を設ける。フィルム掛け渡し部は、平行に配置された第1ローラ31及び第2ローラ32と、両ローラ間に配置されたフィルム固定部36を有する。予備用の原反ロールから引き出された帯状フィルムが第1ローラに掛け渡されるとともにフィルム固定部で固定し、供給用の原反ロールから繰り出される帯状フィルムは、第2ローラに掛け渡され、フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールするシール装置40を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装機に実装され、使用中の原反ロールを使いきった際に、その原反ロールから繰り出されていた帯状フィルムの後端に、新しい原反ロールに巻き取られている帯状フィルムの先端を自動で接合するスプライサーに関するものである。

【背景技術】

【0002】

よく知られているように、自動包装機は、フィルム供給装置から連続して供給される帯状の帯状フィルムを用いて被包装物を包み込み、所定位置をシール・カットして包装体を製造する。

【0003】

このフィルム供給装置は、帯状フィルムをロール状に巻き取った原反ロールを回転自在に支持し、その原反ロールから帯状フィルムを繰り出して包装機本体側に供給する。当然のことながら、1本の原反ロールからの帯状フィルムの供給は有限であり、巻き取られている帯状フィルムがすべて繰り出された場合には、別の原反ロールから帯状フィルムを供給することになるが、この切り替えを自動的に行うスプライサーがある。

【0004】

このスプライサーは、複数(通常は2本)の原反ロールをそれぞれ回転自在に支持する。そして、一方の原反ロールからの帯状フィルム(A)の終端部位に、他方の原反ロールの帯状フィルム(B)の先端を接続することで、帯状フィルム(B)は帯状フィルム(A)に続いて連続して包装機本体側に供給されることになる。

【0005】

この種のスプライサー(フィルム接続装置)は、例えば特許文献1に開示されたフィルム接続装置がある。この特許文献1に開示されたフィルム接続装置は、左右に配置された原反ロールのうち、一方から引き出された帯状フィルム(A)が包装機本体に供給している場合に、作業者が他方の予備となる原反ロールから引き出される帯状フィルム(B)の先端部に両面接着テープを貼り付けるとともにその先端部を包装機本体に供給中の帯状フィルム(A)に対向させた状態(両面接着テープの接着面が帯状フィルム(A)に向いた状態)にセットし、その状態で待機させる。フィルム接続装置は、一方の原反ロールの残量を監視し、少なくなったならその原反ロールから引き出されている帯状フィルム(A)と、待機中の帯状フィルム(B)とを互いに押しつけて両面接着テープで接合するとともに、その両面接着テープより下流側に位置する現在供給中の帯状フィルム(A)をカッターで切断する。これにより、以後、両面接着テープで接合された帯状フィルム(B)が繰り出され、包装機本体に供給される。

【0006】

上述したスプライサーは、包装機本体と一体に構成されるが、特許文献2に開示されるように包装機本体とは別置き型のリボルバー式のスプライサーもある。この特許文献2に開示された装置は、上下方向の面内で回転自在な回転支持体と、その回転支持体の前面に取り付けた4本の原反ロール支持軸と、その4本の原反ロール支持軸に装着された原反ロールから繰り出される帯状フィルム同士を接合するフィルム接合手段を設けている。4本の原点ロール支持軸のうちの1本(包装機本体側の上方位置)が供給用支持軸となり、その供給支持軸の下方の原反ロール支持軸が予備用支持軸となる。また、フィルム接合手段は、包装機本体の上流側であって回転支持体から外側に所定距離だけ離れた位置に設置される。

【0007】

そして、供給用支持軸にセットされた原反ロールから繰り出される帯状フィルムは、フィルム接合手段の設置位置を通過して包装機本体に供給される。この供給中の帯状フィルムが無くなる前に、予備用支持軸に装着された原反ロールの先端を引っ張り出すとともにフィルム接合手段にセットする。このセットされた状態では、包装機本体に供給中の帯状フィルムと、予備用支持軸に装着された原反ロールから繰り出された帯状フィルムは、フィルム接合手段内において上下に重なる。そして、所定のタイミングでフィルム接合手段を動作させ、2枚の帯状フィルムを接着部材を用いて接着する。これにより、予備用支持軸に装着された原反ロールから繰り出された帯状フィルムは、現在供給中の帯状フィルムに接合され、引き続いて包装機本体へ帯状フィルムが供給されることとなる。この後、所定タイミングで回転支持体が90度回転し、予備用支持軸にあった原反ロール支持軸は供給用支持軸の位置に至る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−43072公報

【特許文献2】特開2005−112409号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記の特許文献1に開示されたフィルム接続装置は、あらかじめ作業者が両面接着テープをフィルムの先端部に貼り付けるとともに、その先端部を装置内の所定位置にセットする必要があり、煩雑であるばかりでなく、熟練した技術を要するので誰でも簡単に交換作業を行えないという課題がある。

【0010】

また、包装機本体に供給された帯状フィルム(B)が、包装機本体においてシール処理を施された場合に、両面接着テープの接着剤が、包装機本体におけるシール装置のシーラに付着するおそれがある。そして、シーラに接着剤が付着すると、シール不良の原因となる。

【0011】

特許文献2に開示された装置も、別途接着部材を用いる点では特許文献1と同様の問題を生じる。さらに、フィルム接合手段を回転支持体から離した位置に配置することも相まって、装置全体が大型化してしまう。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明は、(1)回転支持体と、その回転支持体の前面に取り付けられた複数の原反ロール支持部と、各原反ロール支持部に隣接して配置されたフィルム掛け渡し部と、前記回転支持体の回転により供給位置に至った原反ロール支持部と、それに隣接する原反ロール支持部にそれぞれ装着された原反ロールから繰り出される帯状フィルム同士をシールするシール手段とを備え、前記フィルム掛け渡し部は、平行に配置された第1ローラ及び第2ローラと、それら両ローラ間に配置されたフィルム固定部とを有し、予備用の原反ロールから引き出された帯状フィルムが前記第2ローラに掛け渡されるとともにフィルム固定部で固定されるようにし、供給用の原反ロールから繰り出される帯状フィルムは、前記第2ローラに掛け渡されるとともに、前記フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、前記シール手段は、前記フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールする第1シーラと第2シーラを備え、前記第1シーラは、前記フィルム掛け渡し部よりも前記回転支持体の中心側に位置し、第1シーラの軸方向に往復移動し、前記帯状フィルムに対向する動作位置と、前記回転支持体の後面より後方に位置する待機位置を採り、前記動作位置にある第1シーラと前記第2シーラは相対的に接近離反移動するように構成した。相対的に接近離反移動するとは、第1シーラと第2シーラの少なくとも一方が相手に対して前後進移動することであり、実施形態で示すように第2シーラは、動作位置にある第1シーラに向けて前後進移動するように構成しても良いし、動作位置にある第1シーラが第2シーラに向けて前後進移動してもよいし、互いに前後進移動しても良い。

【0013】

原反ロール支持軸に隣接してフィルム掛け渡し部を設けることで、各原反ロール支持軸に装着された原反ロールから繰り出される帯状フィルムを第1ローラ側から当該フィルム掛け渡し部にセットする。帯状フィルムの両面でシール可能な面が一方のみの場合、係るシール可能な面が回転支持体の中心から見て外側に位置するようにする。そして供給位置にある原反ロール支持軸に装着された原反ロールから繰り出され、包装機本体側に供給される帯状フィルムは、第2ローラ側からフィルム掛け渡し部に導かれており、フィルム掛け渡し部において2つの帯状フィルムがシール可能な面同士が対向する。そこで、所定のタイミングでシール手段により両帯状フィルムをシールして連結する。現在供給に使用されている帯状フィルムに続いてシール手段で接合された予備用の帯状フィルムが連続して包装機本体側に供給される。その後所定のタイミングで回転支持体が所定角度回転し、予備用であった原反ロール支持軸は供給用の位置に至る。また、この回転支持体の回転に先立ち、第1シーラが待機位置に後退移動することで、回転が許容される。

【0014】

(2)前記原反ロール支持軸は、バンドブレーキにより制動力を受け、前記回転支持体が回転して帯状フィルムの供給位置にある原反ロール支持軸は、トルク制御する制動手段に連携するように構成するとよい。このようにすると、1つの制動手段により包装機側に帯状フィルムを供給する原反ロール支持軸にトルク制御する制動手段を連携することでより精度の良い制動を行うことができる。また、係る制動手段に連携されていない残りの原反ロール支持軸もバンドブレーキによる簡易な制動が係っているので、待機中に原反ロール支持軸がフリーで回転することを抑止できる。

【0015】

(3)帯状フィルムの供給位置にある原反ロール支持軸はサーボモータに連携され、そのサーボモータの駆動力を受けて当該原反ロール支持軸が回転しそこに装着された原反ロールから帯状フィルムを繰り出すように構成するとよい。これにより、原反駆動による帯状フィルムの包装機側への供給が行える。この場合に、帯状フィルムの供給位置にある原反ロール支持軸のみにサーボモータを連携する構成を採ると、他の原反ロール支持軸は上記の(2)の発明と同様にバンドブレーキ等により回転を阻止する機構を設けていると良い。

【0016】

(4)前記回転支持体の外周縁には凹状の切欠部を設け、前記フィルム掛け渡し部は、前記切欠部を跨ぐように配置し、前記第1シーラは、前記待機位置から前記切欠部内を通過して前記動作位置に至るようにすると良い。このようにすると、第1シーラの位置を回転支持体の外周縁より内側に配置できるので、装置全体をコンパクトにすることができる。

【0017】

(5)前記フィルム掛け渡し部は、前記フィルム固定部に近接し前記第1ローラ側に、帯状フィルムを支えるフィルムガイドを備えるとよい。このようにすると、予備用の帯状フィルムは、第1ローラとフィルムガイドに掛け渡されて安定状態で保持する。

【0018】

(6)前記フィルムガイドの帯状フィルムに接触する面には、前記帯状フィルムに印刷された位置決め用マークのセット基準位置を示す位置決めラインが設けられているとよい。このようにすると、予備用の帯状フィルムのセット時の位置合わせを簡単に行うことができる。

【0019】

(7)熱シールした2枚の帯状フィルムのシール部位或いはそのシール部位より第2ローラ側の所定位置をカットするカット手段を備えるとよい。このようにすると、フィルム固定部に固定されていた予備用の帯状フィルムの先端側が切断される。よって、現在供給中の帯状フィルムが無くなると接合された予備用の帯状フィルムが包装機側に連続して供給できる。このカット手段は、シール手段に一体化すると良い。また、シール部位をカットすると、現在供給中の帯状フィルムのカット位置よりも原反ロール側は、予備用の帯状フィルムの先端を介してフィルム固定部に連結されるため、供給が終了した原反ロールの帯状フィルムがフリーで遊ぶことがない。

【0020】

また前記フィルム固定部は、帯状フィルムを挟み込んで固定するものとし、当該挟み込まれた帯状フィルムをフィルム面に沿って引っ張ることでフィルム固定部から離脱できるように構成してもよい。このようにすると、接合された予備用の帯状フィルムが現在供給中の帯状フィルムにより引っ張れられると、予備用の帯状フィルムの先端がフィルム固定部から離脱し、包装機側に連続して供給できる。

【0021】

(8)前記シール手段は、供給位置にある原反ロール支持軸からの原反ロールの繰り出しを一時停止した際にシール処理するように制御するとよい。このようにすると、シール手段の構成・制御が簡単に行える。

【発明の効果】

【0022】

本発明では、予備用の帯状フィルムをフィルム掛け渡し部にセットすることで簡単にフィルムの接続が行える。しかも、帯状フィルム同士をシールするので、包装機のシール装置等に接着剤等が付着することもない。また、装置全体をコンパクトに構成できる。

【図面の簡単な説明】

【0023】

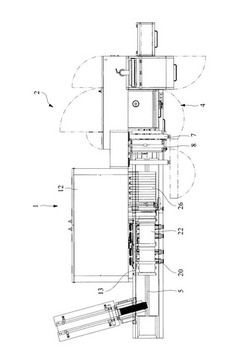

【図1】本発明に係るスプライサーが組み込まれるピロー包装システムの一例を示す正面図である。

【図2】その平面図である。

【図3】その側面図である。

【図4】本発明に係るスプライサーの好適な一実施形態を示す正面図である。

【図5】その平面図である。

【図6】その側面図である。

【図7】原反ロールを装着する支持軸が取り付けられる回転支持体及びそれら支持軸並びに回転支持体の回転駆動機構を示す正面図である。

【図8】その左側面図である。

【図9】その右側面図である。

【図10】その平面図である。

【図11】その背面図である。

【図12】フィルム掛け渡し部を示す平面図である。

【図13】フィルム掛け渡し部を示す正面図である。

【図14】開放状態のフィルム固定部を有するフィルム掛け渡し部を示す図である。

【図15】第1シーラ41が待機位置に位置した状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図16】第1シーラ41が動作位置に位置した状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図17】第1シーラ41が動作位置に位置し、両シーラ41,42が噛み合った状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図18】本発明に係るスプライサーが組み込まれるピロー包装システムの一例を示す正面図である。

【発明を実施するための形態】

【0024】

図1〜図3は、本発明の好適な一実施形態であるリボルバー式のスプライサー1を、ピロー包装機2に組み付けた状態を示しており、図4〜図6はそのスライサー1を示す図である。

【0025】

本実施形態のスライサー1は、ピロー包装機2とは別の装置として独立して設置可能となり、ピロー包装機2の上流側に近接配置している。ピロー包装機2は、包装機本体4と、帯状フィルム11を所定の軌跡で搬送し包装機本体4の製袋器6に供給するフィルム供給装置3と、製品を一定間隔毎に搬送するとともに包装機本体4(製袋器6)に順次供給する製品搬送供給コンベア装置5を備えている。フィルム供給装置3は、製品を包み込む包装フィルムとなる帯状フィルム11を連続して包装機本体4に供給するためのものである。このフィルム供給装置3は、2つの原反ロールの支持軸7と、スプライサー部8と、帯状フィルム11を所定の搬送経路で搬送し、包装機本体4の搬入部位たる製袋器6に導くためのローラ9を備える。このローラ9は、帯状フィルム11に対して駆動を掛ける駆動ローラや、テンションを掛けるテンションローラや、帯状フィルム11の搬送方向を変更したり搬送をガイドしたりするフリーローラなどがある。本実施形態では、帯状フィルム11は別装置であるスプライサー1から供給されるため、ピロー包装機2が備える支持軸7やスプライサー部8は使用しない。よって、ピロー包装機2を購入する際にスプライサー1も設置する場合、支持軸7,スプライサー部8は設けなくても良い。

【0026】

包装機本体4は、搬入側に製袋器6を備え、フィルム供給装置3から供給される帯状フィルム11を製袋器6に通過させることにより、帯状フィルムは筒状に製袋されて製品を包み込むとともに、帯状フィルム11の両側端は下方中央に導かれそこで両側端同士が重ね合わされる。

【0027】

また製品搬送供給装置5から順次搬出される製品は、製袋器6内に供給される。これにより、筒状に製袋される帯状フィルム11内に製品が所定間隔ごとに供給されることになり、以後、その製品は筒状に製袋された帯状フィルム11内に内包された状態のまま、当該フィルムと共に搬送される。

【0028】

さらに包装機本体4は、製袋器6の下流側に、製袋器6を通過して製袋された帯状フィルム11の両側端を重ね合わせた部位をシールするためのセンターシール装置を設け、このセンターシール装置の下流側に、エンドシール装置を設ける。エンドシール装置は、センターシールされた帯状フィルム11の所定位置(製品の存在しない部分)を横方向にシール・カットする。エンドシール装置には上下一対のトップシーラにカッター刃が内蔵され、シールと共にカットする。

【0029】

本実施形態のスプライサー1から繰り出された帯状フィルム11が、上記のローラ17の途中から掛け渡される。さらに、スプライサー1の搬出位置は、ピロー包装機2におけるフィルム供給装置3の搬送経路、すなわち、所定のプーリ9に掛け渡すようにしている。

【0030】

次に本実施形態のスプライサー1について説明する。スプライサー1は、ボックス12の前面に円板状の回転支持体13を回転可能に取り付ける。この回転支持体13には、その中央には裏面に突出する回転軸15が取り付けられている。この回転軸15は、ボックス12の前面で軸受け支持されるとともに、回転支持体13との非接続側はボックス12内に挿入配置され、駆動モータ16と歯車等の動力伝達機構を介して連携されている。駆動モータ16は、例えばサーボモータ等であり所定角度回転したり、任意の角度位置で停止したりする。回転軸15の回転支持体13との非接続側の先端には、円板状の係止板17が連結される。この係止板17には、その外周縁に90度間隔で位置決め用溝17aが形成される。ボックス12の所定位置にシリンダで昇降移動するストッパ18が配置され、このストッパ18が位置決め用溝17aに付合して係止板17ひいてはそれと一体となった回転軸15,回転支持体13の回転移動を停止する。よって、回転支持体13を回転させるには、ストッパ18を下降移動してストッパ18と係止板17との連結を解除後、駆動モータ16を回転動作させる。回転支持体13が90度回転したならば駆動モータ16を停止するとともに、ストッパ18を上昇移動させてストッパ18を位置決め用溝17aに付合させる。これにより、回転支持体13は、その停止時には所望の位置で位置決め固定される。

【0031】

回転支持体13の前面には、90度間隔で原反ロール支持軸20が取り付けられる。回転支持体13は、反時計方向に回転する。従って、原反ロール支持軸20に装着された原反ロール22は、反時計方向に隣接する原反ロール軸20の原反ロール22の後端に接続され、連続してピロー包装機2への供給が行われる。

【0032】

原反ロール支持軸20は、筒状の本体20aと、その本体の円周上の側面から外に突出する留め具20bと、その留め具20bの外側への突出量等を制御する操作ハンドル20cを備える。本体20aの外径は、原反ロール22の内径と同じか小さい設定としている。操作ハンドル20cを正逆回転すると、留め具20bが本体20aの外に突出したり、本体20a内に収納したりする。原反ロール22を原反ロール20に装着した状態で操作ハンドル20cを操作し留め具20bを突出させると、原反ロール22の両サイドに当たり保持する。

【0033】

原反ロール支持軸20は、回転支持体13に対して片持ち支持状態で軸受け支持される。軸受け支持された原反ロール支持軸20の一端は、回転支持体13の裏側に突出しており、当該一端に歯車20dが連結されている。さらに、原反ロール支持軸20の一端には、バンドブレーキ24が掛けられており一定の制動がかかるようになっている。バンドブレーキ24は、原反ロール支持軸20の一端に掛け渡されたバンドの両端が回転支持体13の後面所定位置に固定される。このとき、バンドの一端はコイルスプリングを介して回転支持体13に固定されることから、係るコイルスプリングの弾性力を利用して原反ロール支持軸20に対して一定の負荷がかかる。よって、原反ロール支持軸20ひいては原反ロール22が不用意に自転するのが抑制される。

【0034】

一方、ボックス12の所定位置には、原反ロール支持軸20の歯車20dに連携するパウダーブレーキ25を配置する。このパウダーブレーキ25は、4つの原反ロール支持軸20の内、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20(図1,図4中の右上(付合Aで示す))に対して連携するようにしている。これにより、フィルム供給に使用する原反ロール支持軸20は、トルク制御がなされるパウダーブレーキ25からの制動力を受け、原反ロール20からの帯状フィルム11の繰り出しに伴う原反径の減少によっても常時適切な制動力がかかる。なお、パウダーブレーキに換えてサーボモータのトルク制御により制動力をかけることもできる。

【0035】

そして、フィルム供給に使用する原反ロール支持軸20に連携された帯状フィルム11は、ボックス12の前面の適宜位置に配置された複数のローラからなるテンション調整装置(ダンサローラ)26を経てピロー包装機2に供給される。このピロー包装機2に供給された帯状フィルム11は、当該ピロー包装機2に設けられたフィードローラからの駆動を受けて引き出されて搬送する。このフィードローラから受ける引き出し力と、パウダーブレーキ25から受ける制動が釣り合い、原反ロール支持軸20にセットされた原反ロール22から帯状フィルム11が徐々に繰り出される。また、フィードローラが一時停止するなど、ピロー包装機2側からの引き出しが停止した場合には原反ロール支持軸20も一時停止し、原反ロール22から帯状フィルム11が余剰に繰り出されてしまうことが抑止される。

【0036】

また、テンション調整装置26は、上下に多数のローラを有し、ローラが昇降することでそのテンション調整装置26を通過する帯状フィルムの経路長さが変更できる。これにより、例えば原反ロール支持軸20の回転が一時停止しても、テンション調整装置26における経路長が徐々に短くなる動作をし、継続してピロー包装機2への帯状フィルム11の供給が可能となる。

【0037】

回転支持体13には、各原反ロール支持軸20に沿うようにそれぞれフィルム掛け渡し部30が設けられる。このフィルム掛け渡し部30は、図12等に示すように、隣接する原反ロール支持軸20に装着された原反ロール22から引き出された帯状フィルム11を掛け渡す第1ローラ31と、図1,4中反時計方向に隣接する他の原反ロール支持軸20に装着された原反ロール22から引き出される帯状フィルム11を掛け渡す第2ローラ32と、両ローラ31,32の間に設置され、第1ローラ31側からの帯状フィルム11の先端を取り付けるフィルム固定具36と、そのフィルム固定具36の直前に設けられたフィルムガイド板33と、を備えている。フィルムガイド板33は、上面に横方向に移動可能なサイドガイド35を配置するとともに、その上面所定位置に軸方向に伸びる位置決めライン34が印刷形成されている。さらにフィルム固定具36は半割りされており、半円柱の固定抑え具36aと、その固定抑え具36aに対して一端を中心に正逆回転して開閉する移動抑え具36bを有する。両抑え具36a,36bは磁石の力を利用して閉状態を保持する。さらに操作レバー37により閉状態となる両抑え具36a,36bがロックされる。また、係るロックが解除されると、両抑え具36a,36b同士は磁石による吸引力により保持されているだけであるため、移動抑え具36bを固定抑え具36aから引き剥がす方向に付勢することで、図14に示す開いた状態となる。なお、フィルム固定具は半割の構造に限らず、単に丸棒に長さ方向のスリットを形成し、このスリットにフィルム先端を通した状態で丸棒に巻き付けて固定するものでもかまわない。

【0038】

このフィルム掛け渡し部30は、予備用の原反ロールからくり出される帯状フィルムの先端を固定する機能と、その固定した帯状フィルムに対して供給中の帯状フィルムが重なるように配置するため機能を備えたものである。まずサイドガイド35の横方向の位置を調整し、一対のサイドガイド35間の間隔が帯状フィルム11の横幅と揃うようにする。そして、第1ローラ31側の原反ロール支持軸20に装着された予備用となる原反ロール22から帯状フィルム11を引っ張り出し、その帯状フィルム11をガイド板33上の所定位置にセットする。この所定位置は、ガイド板33の幅方向では、帯状フィルム11は両サイドガイド35間に位置する。さらに帯状フィルム11の引き出し方向では、引っ張り出した帯状フィルム11に設けられた位置合わせ用のマークを、位置決めライン34に合せる。このとき、帯状フィルム11の先端はフィルム固定具36よりも先方に位置する。そこで、当該帯状フィルム11の先端をフィルム固定部36で固定する。すなわち、開いた状態の固定抑え具36aの上に帯状フィルム11を置き、移動抑え具36bを閉じて両抑え具36a,36bにて帯状フィルム11を挟み込む。そして、操作レバー37を操作して両抑え具36a,36bをロックする。これにより予備用の原反ローラのセットが完了する。このセット完了の状態では、原反ロール22から引き出された帯状フィルム11がピンと張った状態でフィルム掛け渡し部30に装着される。そして、バンドブレーキ24により原反ロール支持軸20の回転が抑止されるため、係るピンと張った状態が維持される。

【0039】

また、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20に装着された原反ロール22から繰り出される帯状フィルムは、図1,図4中時計方向に隣接するフィルム掛け渡し部30の第2ローラ32に掛け渡された後、そのフィルム掛け渡し部30の外側を通ってテンション調整装置26に至る(図18等参照)。よって、係るフィルム掛け渡し部30では、内側に予備用の原反ロール22から引き出された帯状フィルム11がぴんと張った状態でセットされ、その外側をピロー包装機に帯状フィルムを供給する位置にある原反ロール支持軸20に装着された原反ロール22から繰り出された帯状フィルムが移動しピロー包装機2へ供給されることになる。フィルム掛け渡し部30において、セットされた予備用の帯状フィルムと、ピロー包装機2への供給のために移動する帯状フィルムとは、幅方向に重なった状態となる。

【0040】

さらに回転支持体13のフィルム掛け渡し部30の設置位置には、外周縁から中心に向けた凹状の切欠部13aが設けられている。さらに、回転支持体13の停止位置におけるピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20(図1,図4中の右上(付合Aで示す)と、時計方向に隣接する予備用の原反ロール支持軸20(図1,図4中の右下(付合Bで示す)との間にある凹状の切欠部13aに対向する部位付近にはフィルムシール装置40が設けられている。

【0041】

このフィルムシール装置40は、ピロー包装機2へ供給中の帯状フィルム11の後端に、予備用の原反ロール20から引き出してフィルム掛け渡し部30にセットした帯状フィルム11の先端を熱シールするものである。具体的な構成は、図15〜図17に拡大して示すようになっており、直線往復運動をするバー状の第1シーラ41と第2シーラ42を備える。第1シーラ41の移動方向はシーラの軸方向に沿い、第2シーラ42の移動方向はシーラの軸方向に対して直交する方向である。

【0042】

図4等に示すように、回転支持体13が停止した状態では、第1シーラ41は、切欠部13aに対向する位置にあり、その第1シーラ41の軸方向に沿って往復直進移動する。そして、通常はボックス12内に入り込んで待機しており(図15参照)、所定のタイミングで切欠部13a内を通過して外側に突出してくる(図16参照)。また、第1シーラ41が外側に突出してきた状態では、第1シーラ41は、フィルム掛け渡し部30にセットされた帯状フィルム11よりも回転支持体13の中心側に位置し、しかも、当該帯状フィルム11とは非接触で近接配置する設定となっている。そして、この第1シーラ41を往復移動する駆動機構は、駆動モータ43の出力軸に連結したピニオン44と、第1シーラ41が取り付けられる第1シーラ取付台46の背面に装着したラック45とから構成する。駆動モータ43を正逆回転することで、ラック&ピニオンの機構により第1シーラ41は往復直線移動する。

【0043】

なお、このように第1シーラ41が外に突出した状態では、第1シーラ取付台46は回転支持体13の切欠部13a内に存在するためそのままでは回転支持体13は回転できない。そこで、図15に示すように第1シーラ41が後退移動してボックス12内に収納した状態に遷移後、駆動モータ16を動作させて回転支持体13を回転させる。

【0044】

また、第2シーラ42は、常時ボックス12の外側に存在し、通常はフィルム掛け渡し部30の外側、より具体的には、ピロー包装機2に対して供給される帯状フィルムの外側に所定の距離をおき、当該帯状フィルムに対して対向配置している。この第2シーラ42はシリンダ48の駆動を受けて帯状フィルムに向けて接近離反移動する。そして、帯状フィルムをピロー包装機2へ供給している通常状態では、図16に示すように第1シーラ41と第2シーラ42とが離反しており、両シーラ41,42間に2枚の帯状フィルム(供給用と予備用)がシール面が対向して非接触状態で配置する。この状態からシリンダ48が動作してシリンダロッド48aが延びて第2シーラ支持台47が第1シーラ41側に接近移動すると、第2シーラ支持台47に固定される第2シーラ42も第1シーラ41側に接近移動し、最終的に図17に示すように第1,第2シーラ41,42が接触する。これにより、両シーラ41,42間に2枚の帯状フィルムが挟み込まれ、所望の温度で加熱され熱シールされる。

【0045】

この熱シールにより2枚の帯状フィルムは接続・一体化し、現在供給中の帯状フィルム11が無くなると、それに続いて予備用の原反ロールから引き出された帯状フィルムが継続してピロー包装機2へ供給される。そして、所定タイミングで回転支持体13を90度回転する(事前に第1シーラ41はボックス12内に収納しておく)と、予備用であった原反ロール支持軸20は、Bの位置からAの位置に至る。

【0046】

また、本実施形態では、この熱シールする際にはパウダーブレーキ25によりAの位置に位置する原反ロール支持軸20の回転を停止し、原反ロール22の繰り出しを一時停止する。これにより、バー式の第1シーラ41,第2シーラ42は、ボックスモーションのように帯状フィルム11の搬送方向に沿って平行移動することなく、単純に第2シーラ42の第1シーラ41に向けた直線往復移動によりシール処理ができる。

【0047】

原反ロール22に位置合わせ用のマークが印刷されている場合、上述したように予備用の帯状フィルム11に設けられた位置合わせ用のマークは位置決めライン34に合せた状態でフィルム掛け渡し部30にセットされているので、所定のセンサにて供給中の帯状フィルム11の印刷された当該マークを検出し、そこから所定長さだけ帯状フィルムを供給後原反ロールは一時停止する。よって、現在供給中の帯状フィルムの位置合わせ用のマークがガイド板33上の位置決めライン34に至った際に、両シーラ41,42でシール処理する。これにより、供給用の帯状フィルムに続く予備用の帯状フィルムの位置合わせ用のマークのマークピッチがつなぎ部分の前後でも一致する。

【0048】

上述した実施形態では、回転支持体13に原反ロール支持軸20を4本設けたが、その設置数は任意である。4本程度にすることで、原反ロールの原反ロール支持軸に対する交換作業に余裕ができ、しかも、さほど装置も大型化しないで済む。また、スプライサーは、包装機とは別置きのタイプで説明したが、包装機に一体に組み込んでももちろん良い。

【0049】

さらにまた上述した実施形態ではピロー包装機(製袋器6)に至る経路の途中に帯状フィルム11に搬送力を与えるフィードローラを配置し、原反ロール22から帯状フィルム11を引っ張り出すように構成したが、本発明はこれに限ることは無く、原反ロール支持軸20にサーボモータの出力を連係して所望の速度で回転し、装着された原反ロール22から、帯状フィルム11を一定速度等でピロー包装機(製袋器6)に供給する原反駆動方式としても良い。係る場合に、全ての原反ロール支持軸に対して個々にサーボモータを連携しても良いがそのようにすると装置が大型化するとともにコスト高にもなる。従って、上述した実施形態におけるトルクブレーキに替えてサーボモータを設置し、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20に対してのみ駆動力を与えるようにするとよい。

【符号の説明】

【0050】

1 スプライサー

2 ピロー包装機

11 帯状フィルム

20 原反ロール支持軸

22 原反ロール

30 フィルム掛け渡し部

31 第1ローラ

32 第2ローラ

33 フィルムガイド板

36 フィルム固定部

40 フィルムシール装置

41 第1シーラ

42 第2シーラ

【技術分野】

【0001】

本発明は、包装機に実装され、使用中の原反ロールを使いきった際に、その原反ロールから繰り出されていた帯状フィルムの後端に、新しい原反ロールに巻き取られている帯状フィルムの先端を自動で接合するスプライサーに関するものである。

【背景技術】

【0002】

よく知られているように、自動包装機は、フィルム供給装置から連続して供給される帯状の帯状フィルムを用いて被包装物を包み込み、所定位置をシール・カットして包装体を製造する。

【0003】

このフィルム供給装置は、帯状フィルムをロール状に巻き取った原反ロールを回転自在に支持し、その原反ロールから帯状フィルムを繰り出して包装機本体側に供給する。当然のことながら、1本の原反ロールからの帯状フィルムの供給は有限であり、巻き取られている帯状フィルムがすべて繰り出された場合には、別の原反ロールから帯状フィルムを供給することになるが、この切り替えを自動的に行うスプライサーがある。

【0004】

このスプライサーは、複数(通常は2本)の原反ロールをそれぞれ回転自在に支持する。そして、一方の原反ロールからの帯状フィルム(A)の終端部位に、他方の原反ロールの帯状フィルム(B)の先端を接続することで、帯状フィルム(B)は帯状フィルム(A)に続いて連続して包装機本体側に供給されることになる。

【0005】

この種のスプライサー(フィルム接続装置)は、例えば特許文献1に開示されたフィルム接続装置がある。この特許文献1に開示されたフィルム接続装置は、左右に配置された原反ロールのうち、一方から引き出された帯状フィルム(A)が包装機本体に供給している場合に、作業者が他方の予備となる原反ロールから引き出される帯状フィルム(B)の先端部に両面接着テープを貼り付けるとともにその先端部を包装機本体に供給中の帯状フィルム(A)に対向させた状態(両面接着テープの接着面が帯状フィルム(A)に向いた状態)にセットし、その状態で待機させる。フィルム接続装置は、一方の原反ロールの残量を監視し、少なくなったならその原反ロールから引き出されている帯状フィルム(A)と、待機中の帯状フィルム(B)とを互いに押しつけて両面接着テープで接合するとともに、その両面接着テープより下流側に位置する現在供給中の帯状フィルム(A)をカッターで切断する。これにより、以後、両面接着テープで接合された帯状フィルム(B)が繰り出され、包装機本体に供給される。

【0006】

上述したスプライサーは、包装機本体と一体に構成されるが、特許文献2に開示されるように包装機本体とは別置き型のリボルバー式のスプライサーもある。この特許文献2に開示された装置は、上下方向の面内で回転自在な回転支持体と、その回転支持体の前面に取り付けた4本の原反ロール支持軸と、その4本の原反ロール支持軸に装着された原反ロールから繰り出される帯状フィルム同士を接合するフィルム接合手段を設けている。4本の原点ロール支持軸のうちの1本(包装機本体側の上方位置)が供給用支持軸となり、その供給支持軸の下方の原反ロール支持軸が予備用支持軸となる。また、フィルム接合手段は、包装機本体の上流側であって回転支持体から外側に所定距離だけ離れた位置に設置される。

【0007】

そして、供給用支持軸にセットされた原反ロールから繰り出される帯状フィルムは、フィルム接合手段の設置位置を通過して包装機本体に供給される。この供給中の帯状フィルムが無くなる前に、予備用支持軸に装着された原反ロールの先端を引っ張り出すとともにフィルム接合手段にセットする。このセットされた状態では、包装機本体に供給中の帯状フィルムと、予備用支持軸に装着された原反ロールから繰り出された帯状フィルムは、フィルム接合手段内において上下に重なる。そして、所定のタイミングでフィルム接合手段を動作させ、2枚の帯状フィルムを接着部材を用いて接着する。これにより、予備用支持軸に装着された原反ロールから繰り出された帯状フィルムは、現在供給中の帯状フィルムに接合され、引き続いて包装機本体へ帯状フィルムが供給されることとなる。この後、所定タイミングで回転支持体が90度回転し、予備用支持軸にあった原反ロール支持軸は供給用支持軸の位置に至る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−43072公報

【特許文献2】特開2005−112409号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記の特許文献1に開示されたフィルム接続装置は、あらかじめ作業者が両面接着テープをフィルムの先端部に貼り付けるとともに、その先端部を装置内の所定位置にセットする必要があり、煩雑であるばかりでなく、熟練した技術を要するので誰でも簡単に交換作業を行えないという課題がある。

【0010】

また、包装機本体に供給された帯状フィルム(B)が、包装機本体においてシール処理を施された場合に、両面接着テープの接着剤が、包装機本体におけるシール装置のシーラに付着するおそれがある。そして、シーラに接着剤が付着すると、シール不良の原因となる。

【0011】

特許文献2に開示された装置も、別途接着部材を用いる点では特許文献1と同様の問題を生じる。さらに、フィルム接合手段を回転支持体から離した位置に配置することも相まって、装置全体が大型化してしまう。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明は、(1)回転支持体と、その回転支持体の前面に取り付けられた複数の原反ロール支持部と、各原反ロール支持部に隣接して配置されたフィルム掛け渡し部と、前記回転支持体の回転により供給位置に至った原反ロール支持部と、それに隣接する原反ロール支持部にそれぞれ装着された原反ロールから繰り出される帯状フィルム同士をシールするシール手段とを備え、前記フィルム掛け渡し部は、平行に配置された第1ローラ及び第2ローラと、それら両ローラ間に配置されたフィルム固定部とを有し、予備用の原反ロールから引き出された帯状フィルムが前記第2ローラに掛け渡されるとともにフィルム固定部で固定されるようにし、供給用の原反ロールから繰り出される帯状フィルムは、前記第2ローラに掛け渡されるとともに、前記フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、前記シール手段は、前記フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールする第1シーラと第2シーラを備え、前記第1シーラは、前記フィルム掛け渡し部よりも前記回転支持体の中心側に位置し、第1シーラの軸方向に往復移動し、前記帯状フィルムに対向する動作位置と、前記回転支持体の後面より後方に位置する待機位置を採り、前記動作位置にある第1シーラと前記第2シーラは相対的に接近離反移動するように構成した。相対的に接近離反移動するとは、第1シーラと第2シーラの少なくとも一方が相手に対して前後進移動することであり、実施形態で示すように第2シーラは、動作位置にある第1シーラに向けて前後進移動するように構成しても良いし、動作位置にある第1シーラが第2シーラに向けて前後進移動してもよいし、互いに前後進移動しても良い。

【0013】

原反ロール支持軸に隣接してフィルム掛け渡し部を設けることで、各原反ロール支持軸に装着された原反ロールから繰り出される帯状フィルムを第1ローラ側から当該フィルム掛け渡し部にセットする。帯状フィルムの両面でシール可能な面が一方のみの場合、係るシール可能な面が回転支持体の中心から見て外側に位置するようにする。そして供給位置にある原反ロール支持軸に装着された原反ロールから繰り出され、包装機本体側に供給される帯状フィルムは、第2ローラ側からフィルム掛け渡し部に導かれており、フィルム掛け渡し部において2つの帯状フィルムがシール可能な面同士が対向する。そこで、所定のタイミングでシール手段により両帯状フィルムをシールして連結する。現在供給に使用されている帯状フィルムに続いてシール手段で接合された予備用の帯状フィルムが連続して包装機本体側に供給される。その後所定のタイミングで回転支持体が所定角度回転し、予備用であった原反ロール支持軸は供給用の位置に至る。また、この回転支持体の回転に先立ち、第1シーラが待機位置に後退移動することで、回転が許容される。

【0014】

(2)前記原反ロール支持軸は、バンドブレーキにより制動力を受け、前記回転支持体が回転して帯状フィルムの供給位置にある原反ロール支持軸は、トルク制御する制動手段に連携するように構成するとよい。このようにすると、1つの制動手段により包装機側に帯状フィルムを供給する原反ロール支持軸にトルク制御する制動手段を連携することでより精度の良い制動を行うことができる。また、係る制動手段に連携されていない残りの原反ロール支持軸もバンドブレーキによる簡易な制動が係っているので、待機中に原反ロール支持軸がフリーで回転することを抑止できる。

【0015】

(3)帯状フィルムの供給位置にある原反ロール支持軸はサーボモータに連携され、そのサーボモータの駆動力を受けて当該原反ロール支持軸が回転しそこに装着された原反ロールから帯状フィルムを繰り出すように構成するとよい。これにより、原反駆動による帯状フィルムの包装機側への供給が行える。この場合に、帯状フィルムの供給位置にある原反ロール支持軸のみにサーボモータを連携する構成を採ると、他の原反ロール支持軸は上記の(2)の発明と同様にバンドブレーキ等により回転を阻止する機構を設けていると良い。

【0016】

(4)前記回転支持体の外周縁には凹状の切欠部を設け、前記フィルム掛け渡し部は、前記切欠部を跨ぐように配置し、前記第1シーラは、前記待機位置から前記切欠部内を通過して前記動作位置に至るようにすると良い。このようにすると、第1シーラの位置を回転支持体の外周縁より内側に配置できるので、装置全体をコンパクトにすることができる。

【0017】

(5)前記フィルム掛け渡し部は、前記フィルム固定部に近接し前記第1ローラ側に、帯状フィルムを支えるフィルムガイドを備えるとよい。このようにすると、予備用の帯状フィルムは、第1ローラとフィルムガイドに掛け渡されて安定状態で保持する。

【0018】

(6)前記フィルムガイドの帯状フィルムに接触する面には、前記帯状フィルムに印刷された位置決め用マークのセット基準位置を示す位置決めラインが設けられているとよい。このようにすると、予備用の帯状フィルムのセット時の位置合わせを簡単に行うことができる。

【0019】

(7)熱シールした2枚の帯状フィルムのシール部位或いはそのシール部位より第2ローラ側の所定位置をカットするカット手段を備えるとよい。このようにすると、フィルム固定部に固定されていた予備用の帯状フィルムの先端側が切断される。よって、現在供給中の帯状フィルムが無くなると接合された予備用の帯状フィルムが包装機側に連続して供給できる。このカット手段は、シール手段に一体化すると良い。また、シール部位をカットすると、現在供給中の帯状フィルムのカット位置よりも原反ロール側は、予備用の帯状フィルムの先端を介してフィルム固定部に連結されるため、供給が終了した原反ロールの帯状フィルムがフリーで遊ぶことがない。

【0020】

また前記フィルム固定部は、帯状フィルムを挟み込んで固定するものとし、当該挟み込まれた帯状フィルムをフィルム面に沿って引っ張ることでフィルム固定部から離脱できるように構成してもよい。このようにすると、接合された予備用の帯状フィルムが現在供給中の帯状フィルムにより引っ張れられると、予備用の帯状フィルムの先端がフィルム固定部から離脱し、包装機側に連続して供給できる。

【0021】

(8)前記シール手段は、供給位置にある原反ロール支持軸からの原反ロールの繰り出しを一時停止した際にシール処理するように制御するとよい。このようにすると、シール手段の構成・制御が簡単に行える。

【発明の効果】

【0022】

本発明では、予備用の帯状フィルムをフィルム掛け渡し部にセットすることで簡単にフィルムの接続が行える。しかも、帯状フィルム同士をシールするので、包装機のシール装置等に接着剤等が付着することもない。また、装置全体をコンパクトに構成できる。

【図面の簡単な説明】

【0023】

【図1】本発明に係るスプライサーが組み込まれるピロー包装システムの一例を示す正面図である。

【図2】その平面図である。

【図3】その側面図である。

【図4】本発明に係るスプライサーの好適な一実施形態を示す正面図である。

【図5】その平面図である。

【図6】その側面図である。

【図7】原反ロールを装着する支持軸が取り付けられる回転支持体及びそれら支持軸並びに回転支持体の回転駆動機構を示す正面図である。

【図8】その左側面図である。

【図9】その右側面図である。

【図10】その平面図である。

【図11】その背面図である。

【図12】フィルム掛け渡し部を示す平面図である。

【図13】フィルム掛け渡し部を示す正面図である。

【図14】開放状態のフィルム固定部を有するフィルム掛け渡し部を示す図である。

【図15】第1シーラ41が待機位置に位置した状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図16】第1シーラ41が動作位置に位置した状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図17】第1シーラ41が動作位置に位置し、両シーラ41,42が噛み合った状態を示すシール装置を示す図であり、(a)はその正面図、(b)はその左側面図、(c)はその右側面図、(d)はその平面図、(e)はその底面図である。

【図18】本発明に係るスプライサーが組み込まれるピロー包装システムの一例を示す正面図である。

【発明を実施するための形態】

【0024】

図1〜図3は、本発明の好適な一実施形態であるリボルバー式のスプライサー1を、ピロー包装機2に組み付けた状態を示しており、図4〜図6はそのスライサー1を示す図である。

【0025】

本実施形態のスライサー1は、ピロー包装機2とは別の装置として独立して設置可能となり、ピロー包装機2の上流側に近接配置している。ピロー包装機2は、包装機本体4と、帯状フィルム11を所定の軌跡で搬送し包装機本体4の製袋器6に供給するフィルム供給装置3と、製品を一定間隔毎に搬送するとともに包装機本体4(製袋器6)に順次供給する製品搬送供給コンベア装置5を備えている。フィルム供給装置3は、製品を包み込む包装フィルムとなる帯状フィルム11を連続して包装機本体4に供給するためのものである。このフィルム供給装置3は、2つの原反ロールの支持軸7と、スプライサー部8と、帯状フィルム11を所定の搬送経路で搬送し、包装機本体4の搬入部位たる製袋器6に導くためのローラ9を備える。このローラ9は、帯状フィルム11に対して駆動を掛ける駆動ローラや、テンションを掛けるテンションローラや、帯状フィルム11の搬送方向を変更したり搬送をガイドしたりするフリーローラなどがある。本実施形態では、帯状フィルム11は別装置であるスプライサー1から供給されるため、ピロー包装機2が備える支持軸7やスプライサー部8は使用しない。よって、ピロー包装機2を購入する際にスプライサー1も設置する場合、支持軸7,スプライサー部8は設けなくても良い。

【0026】

包装機本体4は、搬入側に製袋器6を備え、フィルム供給装置3から供給される帯状フィルム11を製袋器6に通過させることにより、帯状フィルムは筒状に製袋されて製品を包み込むとともに、帯状フィルム11の両側端は下方中央に導かれそこで両側端同士が重ね合わされる。

【0027】

また製品搬送供給装置5から順次搬出される製品は、製袋器6内に供給される。これにより、筒状に製袋される帯状フィルム11内に製品が所定間隔ごとに供給されることになり、以後、その製品は筒状に製袋された帯状フィルム11内に内包された状態のまま、当該フィルムと共に搬送される。

【0028】

さらに包装機本体4は、製袋器6の下流側に、製袋器6を通過して製袋された帯状フィルム11の両側端を重ね合わせた部位をシールするためのセンターシール装置を設け、このセンターシール装置の下流側に、エンドシール装置を設ける。エンドシール装置は、センターシールされた帯状フィルム11の所定位置(製品の存在しない部分)を横方向にシール・カットする。エンドシール装置には上下一対のトップシーラにカッター刃が内蔵され、シールと共にカットする。

【0029】

本実施形態のスプライサー1から繰り出された帯状フィルム11が、上記のローラ17の途中から掛け渡される。さらに、スプライサー1の搬出位置は、ピロー包装機2におけるフィルム供給装置3の搬送経路、すなわち、所定のプーリ9に掛け渡すようにしている。

【0030】

次に本実施形態のスプライサー1について説明する。スプライサー1は、ボックス12の前面に円板状の回転支持体13を回転可能に取り付ける。この回転支持体13には、その中央には裏面に突出する回転軸15が取り付けられている。この回転軸15は、ボックス12の前面で軸受け支持されるとともに、回転支持体13との非接続側はボックス12内に挿入配置され、駆動モータ16と歯車等の動力伝達機構を介して連携されている。駆動モータ16は、例えばサーボモータ等であり所定角度回転したり、任意の角度位置で停止したりする。回転軸15の回転支持体13との非接続側の先端には、円板状の係止板17が連結される。この係止板17には、その外周縁に90度間隔で位置決め用溝17aが形成される。ボックス12の所定位置にシリンダで昇降移動するストッパ18が配置され、このストッパ18が位置決め用溝17aに付合して係止板17ひいてはそれと一体となった回転軸15,回転支持体13の回転移動を停止する。よって、回転支持体13を回転させるには、ストッパ18を下降移動してストッパ18と係止板17との連結を解除後、駆動モータ16を回転動作させる。回転支持体13が90度回転したならば駆動モータ16を停止するとともに、ストッパ18を上昇移動させてストッパ18を位置決め用溝17aに付合させる。これにより、回転支持体13は、その停止時には所望の位置で位置決め固定される。

【0031】

回転支持体13の前面には、90度間隔で原反ロール支持軸20が取り付けられる。回転支持体13は、反時計方向に回転する。従って、原反ロール支持軸20に装着された原反ロール22は、反時計方向に隣接する原反ロール軸20の原反ロール22の後端に接続され、連続してピロー包装機2への供給が行われる。

【0032】

原反ロール支持軸20は、筒状の本体20aと、その本体の円周上の側面から外に突出する留め具20bと、その留め具20bの外側への突出量等を制御する操作ハンドル20cを備える。本体20aの外径は、原反ロール22の内径と同じか小さい設定としている。操作ハンドル20cを正逆回転すると、留め具20bが本体20aの外に突出したり、本体20a内に収納したりする。原反ロール22を原反ロール20に装着した状態で操作ハンドル20cを操作し留め具20bを突出させると、原反ロール22の両サイドに当たり保持する。

【0033】

原反ロール支持軸20は、回転支持体13に対して片持ち支持状態で軸受け支持される。軸受け支持された原反ロール支持軸20の一端は、回転支持体13の裏側に突出しており、当該一端に歯車20dが連結されている。さらに、原反ロール支持軸20の一端には、バンドブレーキ24が掛けられており一定の制動がかかるようになっている。バンドブレーキ24は、原反ロール支持軸20の一端に掛け渡されたバンドの両端が回転支持体13の後面所定位置に固定される。このとき、バンドの一端はコイルスプリングを介して回転支持体13に固定されることから、係るコイルスプリングの弾性力を利用して原反ロール支持軸20に対して一定の負荷がかかる。よって、原反ロール支持軸20ひいては原反ロール22が不用意に自転するのが抑制される。

【0034】

一方、ボックス12の所定位置には、原反ロール支持軸20の歯車20dに連携するパウダーブレーキ25を配置する。このパウダーブレーキ25は、4つの原反ロール支持軸20の内、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20(図1,図4中の右上(付合Aで示す))に対して連携するようにしている。これにより、フィルム供給に使用する原反ロール支持軸20は、トルク制御がなされるパウダーブレーキ25からの制動力を受け、原反ロール20からの帯状フィルム11の繰り出しに伴う原反径の減少によっても常時適切な制動力がかかる。なお、パウダーブレーキに換えてサーボモータのトルク制御により制動力をかけることもできる。

【0035】

そして、フィルム供給に使用する原反ロール支持軸20に連携された帯状フィルム11は、ボックス12の前面の適宜位置に配置された複数のローラからなるテンション調整装置(ダンサローラ)26を経てピロー包装機2に供給される。このピロー包装機2に供給された帯状フィルム11は、当該ピロー包装機2に設けられたフィードローラからの駆動を受けて引き出されて搬送する。このフィードローラから受ける引き出し力と、パウダーブレーキ25から受ける制動が釣り合い、原反ロール支持軸20にセットされた原反ロール22から帯状フィルム11が徐々に繰り出される。また、フィードローラが一時停止するなど、ピロー包装機2側からの引き出しが停止した場合には原反ロール支持軸20も一時停止し、原反ロール22から帯状フィルム11が余剰に繰り出されてしまうことが抑止される。

【0036】

また、テンション調整装置26は、上下に多数のローラを有し、ローラが昇降することでそのテンション調整装置26を通過する帯状フィルムの経路長さが変更できる。これにより、例えば原反ロール支持軸20の回転が一時停止しても、テンション調整装置26における経路長が徐々に短くなる動作をし、継続してピロー包装機2への帯状フィルム11の供給が可能となる。

【0037】

回転支持体13には、各原反ロール支持軸20に沿うようにそれぞれフィルム掛け渡し部30が設けられる。このフィルム掛け渡し部30は、図12等に示すように、隣接する原反ロール支持軸20に装着された原反ロール22から引き出された帯状フィルム11を掛け渡す第1ローラ31と、図1,4中反時計方向に隣接する他の原反ロール支持軸20に装着された原反ロール22から引き出される帯状フィルム11を掛け渡す第2ローラ32と、両ローラ31,32の間に設置され、第1ローラ31側からの帯状フィルム11の先端を取り付けるフィルム固定具36と、そのフィルム固定具36の直前に設けられたフィルムガイド板33と、を備えている。フィルムガイド板33は、上面に横方向に移動可能なサイドガイド35を配置するとともに、その上面所定位置に軸方向に伸びる位置決めライン34が印刷形成されている。さらにフィルム固定具36は半割りされており、半円柱の固定抑え具36aと、その固定抑え具36aに対して一端を中心に正逆回転して開閉する移動抑え具36bを有する。両抑え具36a,36bは磁石の力を利用して閉状態を保持する。さらに操作レバー37により閉状態となる両抑え具36a,36bがロックされる。また、係るロックが解除されると、両抑え具36a,36b同士は磁石による吸引力により保持されているだけであるため、移動抑え具36bを固定抑え具36aから引き剥がす方向に付勢することで、図14に示す開いた状態となる。なお、フィルム固定具は半割の構造に限らず、単に丸棒に長さ方向のスリットを形成し、このスリットにフィルム先端を通した状態で丸棒に巻き付けて固定するものでもかまわない。

【0038】

このフィルム掛け渡し部30は、予備用の原反ロールからくり出される帯状フィルムの先端を固定する機能と、その固定した帯状フィルムに対して供給中の帯状フィルムが重なるように配置するため機能を備えたものである。まずサイドガイド35の横方向の位置を調整し、一対のサイドガイド35間の間隔が帯状フィルム11の横幅と揃うようにする。そして、第1ローラ31側の原反ロール支持軸20に装着された予備用となる原反ロール22から帯状フィルム11を引っ張り出し、その帯状フィルム11をガイド板33上の所定位置にセットする。この所定位置は、ガイド板33の幅方向では、帯状フィルム11は両サイドガイド35間に位置する。さらに帯状フィルム11の引き出し方向では、引っ張り出した帯状フィルム11に設けられた位置合わせ用のマークを、位置決めライン34に合せる。このとき、帯状フィルム11の先端はフィルム固定具36よりも先方に位置する。そこで、当該帯状フィルム11の先端をフィルム固定部36で固定する。すなわち、開いた状態の固定抑え具36aの上に帯状フィルム11を置き、移動抑え具36bを閉じて両抑え具36a,36bにて帯状フィルム11を挟み込む。そして、操作レバー37を操作して両抑え具36a,36bをロックする。これにより予備用の原反ローラのセットが完了する。このセット完了の状態では、原反ロール22から引き出された帯状フィルム11がピンと張った状態でフィルム掛け渡し部30に装着される。そして、バンドブレーキ24により原反ロール支持軸20の回転が抑止されるため、係るピンと張った状態が維持される。

【0039】

また、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20に装着された原反ロール22から繰り出される帯状フィルムは、図1,図4中時計方向に隣接するフィルム掛け渡し部30の第2ローラ32に掛け渡された後、そのフィルム掛け渡し部30の外側を通ってテンション調整装置26に至る(図18等参照)。よって、係るフィルム掛け渡し部30では、内側に予備用の原反ロール22から引き出された帯状フィルム11がぴんと張った状態でセットされ、その外側をピロー包装機に帯状フィルムを供給する位置にある原反ロール支持軸20に装着された原反ロール22から繰り出された帯状フィルムが移動しピロー包装機2へ供給されることになる。フィルム掛け渡し部30において、セットされた予備用の帯状フィルムと、ピロー包装機2への供給のために移動する帯状フィルムとは、幅方向に重なった状態となる。

【0040】

さらに回転支持体13のフィルム掛け渡し部30の設置位置には、外周縁から中心に向けた凹状の切欠部13aが設けられている。さらに、回転支持体13の停止位置におけるピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20(図1,図4中の右上(付合Aで示す)と、時計方向に隣接する予備用の原反ロール支持軸20(図1,図4中の右下(付合Bで示す)との間にある凹状の切欠部13aに対向する部位付近にはフィルムシール装置40が設けられている。

【0041】

このフィルムシール装置40は、ピロー包装機2へ供給中の帯状フィルム11の後端に、予備用の原反ロール20から引き出してフィルム掛け渡し部30にセットした帯状フィルム11の先端を熱シールするものである。具体的な構成は、図15〜図17に拡大して示すようになっており、直線往復運動をするバー状の第1シーラ41と第2シーラ42を備える。第1シーラ41の移動方向はシーラの軸方向に沿い、第2シーラ42の移動方向はシーラの軸方向に対して直交する方向である。

【0042】

図4等に示すように、回転支持体13が停止した状態では、第1シーラ41は、切欠部13aに対向する位置にあり、その第1シーラ41の軸方向に沿って往復直進移動する。そして、通常はボックス12内に入り込んで待機しており(図15参照)、所定のタイミングで切欠部13a内を通過して外側に突出してくる(図16参照)。また、第1シーラ41が外側に突出してきた状態では、第1シーラ41は、フィルム掛け渡し部30にセットされた帯状フィルム11よりも回転支持体13の中心側に位置し、しかも、当該帯状フィルム11とは非接触で近接配置する設定となっている。そして、この第1シーラ41を往復移動する駆動機構は、駆動モータ43の出力軸に連結したピニオン44と、第1シーラ41が取り付けられる第1シーラ取付台46の背面に装着したラック45とから構成する。駆動モータ43を正逆回転することで、ラック&ピニオンの機構により第1シーラ41は往復直線移動する。

【0043】

なお、このように第1シーラ41が外に突出した状態では、第1シーラ取付台46は回転支持体13の切欠部13a内に存在するためそのままでは回転支持体13は回転できない。そこで、図15に示すように第1シーラ41が後退移動してボックス12内に収納した状態に遷移後、駆動モータ16を動作させて回転支持体13を回転させる。

【0044】

また、第2シーラ42は、常時ボックス12の外側に存在し、通常はフィルム掛け渡し部30の外側、より具体的には、ピロー包装機2に対して供給される帯状フィルムの外側に所定の距離をおき、当該帯状フィルムに対して対向配置している。この第2シーラ42はシリンダ48の駆動を受けて帯状フィルムに向けて接近離反移動する。そして、帯状フィルムをピロー包装機2へ供給している通常状態では、図16に示すように第1シーラ41と第2シーラ42とが離反しており、両シーラ41,42間に2枚の帯状フィルム(供給用と予備用)がシール面が対向して非接触状態で配置する。この状態からシリンダ48が動作してシリンダロッド48aが延びて第2シーラ支持台47が第1シーラ41側に接近移動すると、第2シーラ支持台47に固定される第2シーラ42も第1シーラ41側に接近移動し、最終的に図17に示すように第1,第2シーラ41,42が接触する。これにより、両シーラ41,42間に2枚の帯状フィルムが挟み込まれ、所望の温度で加熱され熱シールされる。

【0045】

この熱シールにより2枚の帯状フィルムは接続・一体化し、現在供給中の帯状フィルム11が無くなると、それに続いて予備用の原反ロールから引き出された帯状フィルムが継続してピロー包装機2へ供給される。そして、所定タイミングで回転支持体13を90度回転する(事前に第1シーラ41はボックス12内に収納しておく)と、予備用であった原反ロール支持軸20は、Bの位置からAの位置に至る。

【0046】

また、本実施形態では、この熱シールする際にはパウダーブレーキ25によりAの位置に位置する原反ロール支持軸20の回転を停止し、原反ロール22の繰り出しを一時停止する。これにより、バー式の第1シーラ41,第2シーラ42は、ボックスモーションのように帯状フィルム11の搬送方向に沿って平行移動することなく、単純に第2シーラ42の第1シーラ41に向けた直線往復移動によりシール処理ができる。

【0047】

原反ロール22に位置合わせ用のマークが印刷されている場合、上述したように予備用の帯状フィルム11に設けられた位置合わせ用のマークは位置決めライン34に合せた状態でフィルム掛け渡し部30にセットされているので、所定のセンサにて供給中の帯状フィルム11の印刷された当該マークを検出し、そこから所定長さだけ帯状フィルムを供給後原反ロールは一時停止する。よって、現在供給中の帯状フィルムの位置合わせ用のマークがガイド板33上の位置決めライン34に至った際に、両シーラ41,42でシール処理する。これにより、供給用の帯状フィルムに続く予備用の帯状フィルムの位置合わせ用のマークのマークピッチがつなぎ部分の前後でも一致する。

【0048】

上述した実施形態では、回転支持体13に原反ロール支持軸20を4本設けたが、その設置数は任意である。4本程度にすることで、原反ロールの原反ロール支持軸に対する交換作業に余裕ができ、しかも、さほど装置も大型化しないで済む。また、スプライサーは、包装機とは別置きのタイプで説明したが、包装機に一体に組み込んでももちろん良い。

【0049】

さらにまた上述した実施形態ではピロー包装機(製袋器6)に至る経路の途中に帯状フィルム11に搬送力を与えるフィードローラを配置し、原反ロール22から帯状フィルム11を引っ張り出すように構成したが、本発明はこれに限ることは無く、原反ロール支持軸20にサーボモータの出力を連係して所望の速度で回転し、装着された原反ロール22から、帯状フィルム11を一定速度等でピロー包装機(製袋器6)に供給する原反駆動方式としても良い。係る場合に、全ての原反ロール支持軸に対して個々にサーボモータを連携しても良いがそのようにすると装置が大型化するとともにコスト高にもなる。従って、上述した実施形態におけるトルクブレーキに替えてサーボモータを設置し、ピロー包装機2に対して帯状フィルムを供給する位置にある原反ロール支持軸20に対してのみ駆動力を与えるようにするとよい。

【符号の説明】

【0050】

1 スプライサー

2 ピロー包装機

11 帯状フィルム

20 原反ロール支持軸

22 原反ロール

30 フィルム掛け渡し部

31 第1ローラ

32 第2ローラ

33 フィルムガイド板

36 フィルム固定部

40 フィルムシール装置

41 第1シーラ

42 第2シーラ

【特許請求の範囲】

【請求項1】

回転支持体と、

その回転支持体の前面に取り付けられた複数の原反ロール支持部と、

各原反ロール支持部に隣接して配置されたフィルム掛け渡し部と、

前記回転支持体の回転により供給位置に至った原反ロール支持部と、それに隣接する原反ロール支持部にそれぞれ装着された原反ロールから繰り出される帯状フィルム同士をシールするシール手段とを備え、

前記フィルム掛け渡し部は、平行に配置された第1ローラ及び第2ローラと、それら両ローラ間に配置されたフィルム固定部とを有し、

予備用の原反ロールから引き出された帯状フィルムが前記第1ローラに掛け渡されるとともにフィルム固定部で固定されるようにし、

供給用の原反ロールから繰り出される帯状フィルムは、前記第2ローラに掛け渡されるとともに、前記フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、

前記シール手段は、前記フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールする第1シーラと第2シーラを備え、

前記第1シーラは、前記フィルム掛け渡し部よりも前記回転支持体の中心側に位置し、第1シーラの軸方向に往復移動し、前記帯状フィルムに対向する動作位置と、前記回転支持体の後面より後方に位置する待機位置を採り、

前記動作位置にある第1シーラと前記第2シーラは相対的に接近離反移動するように構成したことを特徴とするスプライサー。

【請求項2】

前記原反ロール支持軸は、バンドブレーキにより制動力を受け、

前記回転支持体が回転して帯状フィルムの供給位置にある原反ロール支持軸は、トルク制御する制動手段に連携するように構成したことを特徴とする請求項1に記載のスプライサー。

【請求項3】

帯状フィルムの供給位置にある原反ロール支持軸はサーボモータに連携され、そのサーボモータの駆動力を受けて当該原反ロール支持軸が回転しそこに装着された原反ロールから帯状フィルムを繰り出すように構成したことを特徴とする請求項1に記載のスプライサー。

【請求項4】

前記回転支持体の外周縁には凹状の切欠部を設け、

前記フィルム掛け渡し部は、前記切欠部を跨ぐように配置し、

前記第1シーラは、前記待機位置から前記切欠部内を通過して前記動作位置に至るようにしたことを特徴とする請求項1〜3のいずれかに記載のスプライサー。

【請求項5】

前記フィルム掛け渡し部は、前記フィルム固定部に近接し前記第2ローラ側に、帯状フィルムを支えるフィルムガイドを備えることを特徴とする請求項1〜4のいずれかに記載のスプライサー。

【請求項6】

前記フィルムガイドの帯状フィルムに接触する面には、前記帯状フィルムに印刷された位置決め用マークのセット基準位置を示す位置決めラインが設けられていることを特徴とする請求項1〜5のいずれかに記載のスプライサー。

【請求項7】

熱シールした2枚の帯状フィルムのシール部位或いはそのシール部位より第2ローラ側の所定位置をカットするカット手段を備えることを特徴とする請求項1〜6のいずれかに記載のスプライサー。

【請求項8】

前記シール手段は、供給位置にある原反ロール支持軸からの原反ロールの繰り出しを一時停止した際にシール処理するように制御することを特徴とする請求項1〜7のいずれかに記載のスプライサー。

【請求項1】

回転支持体と、

その回転支持体の前面に取り付けられた複数の原反ロール支持部と、

各原反ロール支持部に隣接して配置されたフィルム掛け渡し部と、

前記回転支持体の回転により供給位置に至った原反ロール支持部と、それに隣接する原反ロール支持部にそれぞれ装着された原反ロールから繰り出される帯状フィルム同士をシールするシール手段とを備え、

前記フィルム掛け渡し部は、平行に配置された第1ローラ及び第2ローラと、それら両ローラ間に配置されたフィルム固定部とを有し、

予備用の原反ロールから引き出された帯状フィルムが前記第1ローラに掛け渡されるとともにフィルム固定部で固定されるようにし、

供給用の原反ロールから繰り出される帯状フィルムは、前記第2ローラに掛け渡されるとともに、前記フィルム掛け渡し部に固定された予備用の原反ローラから引き出された帯状フィルムと重なる経路を取り、

前記シール手段は、前記フィルム掛け渡し部で重なった2つの帯状フィルムを挟み込んで熱シールする第1シーラと第2シーラを備え、

前記第1シーラは、前記フィルム掛け渡し部よりも前記回転支持体の中心側に位置し、第1シーラの軸方向に往復移動し、前記帯状フィルムに対向する動作位置と、前記回転支持体の後面より後方に位置する待機位置を採り、

前記動作位置にある第1シーラと前記第2シーラは相対的に接近離反移動するように構成したことを特徴とするスプライサー。

【請求項2】

前記原反ロール支持軸は、バンドブレーキにより制動力を受け、

前記回転支持体が回転して帯状フィルムの供給位置にある原反ロール支持軸は、トルク制御する制動手段に連携するように構成したことを特徴とする請求項1に記載のスプライサー。

【請求項3】

帯状フィルムの供給位置にある原反ロール支持軸はサーボモータに連携され、そのサーボモータの駆動力を受けて当該原反ロール支持軸が回転しそこに装着された原反ロールから帯状フィルムを繰り出すように構成したことを特徴とする請求項1に記載のスプライサー。

【請求項4】

前記回転支持体の外周縁には凹状の切欠部を設け、

前記フィルム掛け渡し部は、前記切欠部を跨ぐように配置し、

前記第1シーラは、前記待機位置から前記切欠部内を通過して前記動作位置に至るようにしたことを特徴とする請求項1〜3のいずれかに記載のスプライサー。

【請求項5】

前記フィルム掛け渡し部は、前記フィルム固定部に近接し前記第2ローラ側に、帯状フィルムを支えるフィルムガイドを備えることを特徴とする請求項1〜4のいずれかに記載のスプライサー。

【請求項6】

前記フィルムガイドの帯状フィルムに接触する面には、前記帯状フィルムに印刷された位置決め用マークのセット基準位置を示す位置決めラインが設けられていることを特徴とする請求項1〜5のいずれかに記載のスプライサー。

【請求項7】

熱シールした2枚の帯状フィルムのシール部位或いはそのシール部位より第2ローラ側の所定位置をカットするカット手段を備えることを特徴とする請求項1〜6のいずれかに記載のスプライサー。

【請求項8】

前記シール手段は、供給位置にある原反ロール支持軸からの原反ロールの繰り出しを一時停止した際にシール処理するように制御することを特徴とする請求項1〜7のいずれかに記載のスプライサー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−86916(P2013−86916A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228301(P2011−228301)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000206093)大森機械工業株式会社 (138)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000206093)大森機械工業株式会社 (138)

【Fターム(参考)】

[ Back to top ]