スプライン嵌合構造

【課題】嵌入後に被嵌入部材から突出する軸部材の先端の長さを抑制しつつ、雄スプラインの雌スプラインへの嵌入作業を容易とすること。

【解決手段】スプライン嵌合構造Sは、外周面に雄スプライン6が設けられたシャフト2と、内周面に雄スプライン6が嵌合可能な雌スプライン7が設けられた等速自在継手の内側継手部材4とを備える。シャフト2の雄スプライン6の嵌入開始端に第1面取り部10が設けられ、内側継手部材4の雌スプライン7の被嵌入開始端に第2面取り部11が設けられている。第1面取り部10の面取り角度θ1を、第2面取り部11の面取り角度θ2より10°以上小さくした。また、第1面取り部10の面取り角度θ1を15〜25°とすると共に、第2面取り部11の面取り角度θ2を25〜60°とした。

【解決手段】スプライン嵌合構造Sは、外周面に雄スプライン6が設けられたシャフト2と、内周面に雄スプライン6が嵌合可能な雌スプライン7が設けられた等速自在継手の内側継手部材4とを備える。シャフト2の雄スプライン6の嵌入開始端に第1面取り部10が設けられ、内側継手部材4の雌スプライン7の被嵌入開始端に第2面取り部11が設けられている。第1面取り部10の面取り角度θ1を、第2面取り部11の面取り角度θ2より10°以上小さくした。また、第1面取り部10の面取り角度θ1を15〜25°とすると共に、第2面取り部11の面取り角度θ2を25〜60°とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車等の動力伝達系で使用される等速自在継手の内側継手部材とシャフトのスプライン嵌合構造に関する。

【背景技術】

【0002】

周知のように、例えば自動車や各種産業機械の動力伝達系において、駆動側と従動側の二軸間の角度変位を許容しながらトルク伝達を行うため、等速自在継手が広く使用されている。

【0003】

等速自在継手は、外側継手部材と、この外側継手部材の内方に位置する内側継手部材と、外側継手部材と内側継手部材の間でトルクを伝達するトルク伝達部材とを主要な構成要素とする。

【0004】

等速自在継手の外側継手部材には、上記の駆動側と従動側の二軸の一方が連結され、内側継手部材は、二軸の他方が連結される。

【0005】

内側継手部材への軸の連結は、内側継手部材の軸孔の内周面に形成された雌スプラインに、軸の先端部の外周面に形成された雄スプラインを嵌合させることによって行なわれる。この連結作業の際の心合せを容易にするために、軸の雄スプラインの嵌入開始端と、内側継手部材の雌スプラインの被嵌入開始端とに面取りが設けられている(例えば特許文献1参照)。

【0006】

これらの面取りによって雌スプラインと雄スプラインの心合せが容易となり、スプライン歯面同士が嵌合され易くなっているが、その効果は十分とは言えず、実際の連結作業では、雄スプラインと雌スプラインの歯面合せに手間取ることが多かった。

【0007】

このような事態に対し、雄スプラインと雌スプラインの嵌合を容易とする方法として、例えば特許文献2では、軸部材の先端に、雄スプラインの面取り部から更に軸方向に沿って嵌入開始側に突出する突出軸部を設ける手法が開示されている。この手法では、雄スプラインの雌スプラインへの嵌入時に、先行して突出軸部が雌スプラインに挿入されることによって、突出軸部に雄スプラインが案内される。これにより、雄スプラインの雌スプラインへの嵌入作業が容易となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−185878号公報

【特許文献2】特開2010−281431号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の手法を等速自在継手の内側継手部材へ嵌入するシャフトに適用した場合には、突出軸部が、雄スプラインの嵌入開始端から突出しているために、内側継手部材等の嵌合後に、内側継手部材からシャフトの先端が、突出軸部の分突出する。そして、上述した突出軸部の雄スプラインの案内効果は、突出軸部の軸方向長さが増加するに伴い、増大する。従って、案内効果を増大させるために、突出軸部の軸方向長さを増加させる場合、内側継手部材から突出したシャフト先端の周囲に、スペースを広く取る必要があり、外側継手部材の内部空間の底を深くしなければならない。このため、外側継手部材、ひいては等速自在継手全体の体積および重量が増加する。これは、等速自在継手のコンパクト化や軽量化という市場の要望に反するものである。

【0010】

同様の問題は、等速自在継手の内側継手部材の雌スプラインへシャフトの雄スプラインを嵌入させる作業だけでなく、一般に、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入させる作業について想定される。

【0011】

以上の実情に鑑み、本発明は、嵌入後に被嵌入部材から突出する軸部材の先端の長さを抑制しつつ、雄スプラインの雌スプラインへの嵌入作業を容易とすることを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明に係るスプライン嵌合構造は、外周面に雄スプラインが設けられた軸部材と、内周面に前記雄スプラインが嵌合可能な雌スプラインが設けられた被嵌入部材とを備え、前記軸部材の雄スプラインの嵌入開始端に第1面取り部を設けると共に前記被嵌入部材の雌スプラインの被嵌入開始端に第2面取り部を設けたスプライン嵌合構造において、前記第1面取り部の面取り角度を、前記第2面取り部の面取り角度より10°以上小さくし、前記第1面取り部の面取り角度を15〜25°とすると共に、前記第2面取り部の面取り角度を25〜60°としたことを特徴とする。

【0013】

ここで、スプラインには、雄スプラインの凸部や雌スプラインの凹部の横断面形状が、矩形状のものだけでなく、三角形状や台形状のものも含む(以下、同じ)。また、面取り部の面取り角度とは、面取り部の軸方向断面における直線部分が軸方向に対してなす角度である(以下、同じ)。

【0014】

本構成では、第1面取り部の面取り角度を、第2面取り部の面取り角度より10°以上小さくし、第1面取り部の面取り角度を15〜25°とすると共に、第2面取り部の面取り角度を25〜60°としている。これにより、嵌入開始時に雄スプラインの中心軸が雌スプラインの中心軸に対して僅かに傾いていても、雌スプラインの第2面取り部における内周側角部が、雄スプラインに当接(あるいは対向)する。従って、位相合せをするために、被嵌入部材と軸部材を相対回転させた場合に、被嵌入部材の雌スプラインと軸部材の雄スプラインとの歯面が噛み合い易い。従って、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入する作業を容易とすることができる。

【0015】

また、従来のスプライン嵌合構造でも、本発明のように面取り角度は規定されていないが、一般的に、第1面取り部や第2面取り部の相当する面取り部が設けられている。従って、本発明のスプライン嵌合構造は、従来のスプライン嵌合構造における面取り部の面取り角度を変更することによって実施することができる。このため、嵌入後に被嵌入部材から突出する軸部材の先端の長さを、従来とほぼ同等とすることが可能であり、また、この軸部材の先端の長さが増大したとしても、その増大量を抑制することができる。

【0016】

上記構成において、前記第2面取り部における内周側角部、換言すれば雌スプラインの内周側角部をアール状とすることが好ましい。この構成であれば、嵌入開始時に雄スプラインの中心軸が雌スプラインの中心軸に対して僅かに傾いていると、雌スプラインの内周側角部が角ばっている場合と比較して、この内周側角部の周辺部が雄スプラインに当接(あるいは対向)し易くなる。従って、位相合せをするために、被嵌入部材と軸部材を相対回転させた場合に、雌スプラインと雄スプラインとの歯面が更に噛み合い易くなる。このため、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入する作業が更に容易となる。

【0017】

上記の何れかの構成において、前記被嵌入部材を等速自在継手の内側継手部材とし、前記軸部材を該内側継手部材に嵌入されるシャフトとすることができる。この構成であれば、上述の作用および効果が、等速自在継手の内側継手部材とシャフトのスプライン嵌合において享受できる。

【0018】

この構成において、前記シャフトの肩部と前記シャフトに外嵌された止め輪とによって、前記シャフトに対する前記内側継手部材の軸方向の変位を規制するようにしてもよい。また、前記等速自在継手を固定式等速自在継手としてもよく、前記等速自在継手を摺動式等速自在継手としてもよい。更に、これらの構成において、前記等速自在継手をドライブシャフト用等速自在継手としても、前記等速自在継手をプロペラシャフト用等速自在継手としてもよい。

【発明の効果】

【0019】

以上のような本発明によれば、嵌入後に被嵌入部材から突出する軸部材の先端の長さを抑制しつつ、雄スプラインの雌スプラインへの嵌入作業を容易とすることができる。これにより、嵌入作業の作業時間を短縮できるので、生産性を向上することができる。更には、無人設備におけるロボットによる組立でもトラブル無く嵌入作業が可能となるために、人手による作業の工程数を削減することができる。

【図面の簡単な説明】

【0020】

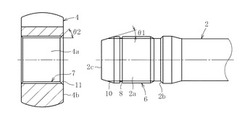

【図1】本発明の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図2】図1の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図3】本発明の他の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図4】図3の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図5】本発明の別の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図6】図5の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図7】等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図8】(B)が図7のA部の拡大図、(B)は図7のB部の拡大図である。

【図9】等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図10】(A)は図9のA部の拡大図、(B)は図9のB部の拡大図である。

【図11】本発明の実施形態に係る等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図12】(A)は図11のA部の拡大図、(B)は図11のB部の拡大図である。

【図13】本発明の実施形態の変形例に係る等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図14】(A)は図13のA部の拡大図、(B)は図13のB部の拡大図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について、添付図面を参照して説明する。

【0022】

図1,3,5は、本発明の実施形態に係るスプライン嵌合構造Sによって連結された等速自在継手1とシャフト2を示す。図1は、等速自在継手1がダブルオフセット型の摺動式等速自在継手(DOJ)の場合、図3は、等速自在継手1がツェッパ型の固定式等速自在継手(BJ)の場合、図5は、等速自在継手1がトリポード型の摺動式等速自在継手(TJ)の場合を示す。そして、図2,4,6は、それぞれ、DOJ,BJ,TJの内側継手部材4とシャフト2の嵌合前の状態を示す。

【0023】

これらの等速自在継手1は、例えば自動車等の動力伝達系であるドライブシャフトやプロペラシャフトで使用されるものである。等速自在継手1は、外側継手部材3と、外側継手部材3の内方に位置する内側継手部材4と、外側継手部材3と内側継手部材4との間でトルクを伝達するトルク伝達部材5とを主要な構成要素とする。トルク伝達部材5として、DOJとBJではボールが使用され、TJではローラが使用される。本実施形態のスプライン嵌合構造Sでは、シャフト2が軸部材で、内側継手部材4が被嵌入部材である。

【0024】

外側継手部材3には駆動側と従動側の二軸の一方(図示省略)が連結され、内側継手部材4には、この二軸の他方であるシャフト2が連結される。シャフト2の軸端2aの外周面には、雄スプライン6が形成されている。内側継手部材4は、シャフト2が嵌入される軸孔4aを有し、軸孔4aの内周面には、雌スプライン7が形成されている。そして、内側継手部材4の軸孔4aに、シャフト2の軸端2aを嵌入させると、雄スプライン6と雌スプライン7が嵌合し、これによって内側継手部材4とシャフト2が連結される。

【0025】

シャフト2の軸端2aには、環状溝8が設けられており、この環状溝8に止め輪9が外嵌されている。また、シャフト2における雄スプライン6の近傍の軸方向中央寄りには、肩部2bが形成されている。これらの止め輪9と肩部2bが内側継手部材4に当接することによって、シャフト2に対する内側継手部材4の軸方向変位が規制される。止め輪9として、DOJとTJではスナップリングが使用され、BJではサークリップが使用される。スナップリングの断面形状は矩形で、サークリップの断面形状は円形である。これに対応して、スナップリングが外嵌する環状溝8の断面形状はコ字状で、サークリップが外嵌する環状溝8の断面形状はU字状である。また、DOJとBJでは、環状溝8は雄スプライン6における軸方向中央と軸方向端部(軸端面2cの側)の間に設けられているが、TJでは、環状溝8は雄スプライン6に隣接して軸端面2cの側に設けられている。

【0026】

シャフト2の雄スプライン6の嵌入開始端には、第1面取り部10が設けられている。第1面取り部10は、DOJとBJでは、雄スプライン6から軸端面2cまで形成されたテーパ面で構成されるが、TJでは、雄スプライン6に形成されたテーパ面で構成される。内側継手部材4の雌スプライン7の被嵌入開始端には、第2面取り部11が設けられている。第2面取り部11は、雌スプライン7から端面4bまで形成されたテーパ面で構成される。

【0027】

第1面取り部10の面取り角度θ1は、前記第2面取り部11の面取り角度θ2より10°以上小さい。第1面取り部10の面取り角度θ1は15〜25°で、第2面取り部11の面取り角度θ2は25〜60°である。この効果を、図面を参照しながら以下に説明する。

【0028】

まず、比較として、面取り角度θ1=面取り角度θ2の場合について、DOJの内側継手部材4とシャフト2を例にして説明する。この場合には、嵌入開始時に、図7に示すように、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていると、次のような状態となる。すなわち、図7のA部とB部共に、図8(A),(B)に拡大して示すように、内側継手部材4の雌スプライン7の第2面取り部11における内周側端の角部C2(第2面取り部と雌スプライン7小径部でなす角部)が、シャフト2の一部としか当接(あるいは対向)しない。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させても、内側継手部材4の雌スプライン7とシャフト2の雄スプライン6との歯面が噛み合う機会が少ない。特に、B部では、シャフト2の雄スプライン6の歯面でない部分に、内側継手部材4の雌スプライン7における角部C2の歯面が当接しており、噛み合うことが難しい。このため、面取り角度θ1=面取り角度θ2のスプライン嵌合構造では、嵌入作業が十分には容易ではない。

【0029】

次に、面取り角度θ1>面取り角度θ2の場合について、BJの内側継手部材4とシャフト2を例にして説明する。この場合には、上述のDOJの場合に対して、シャフト2と内側継手部材4との関係が逆となる。すなわち、嵌入開始時に、図9に示すように、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていると、次のような状態となる。図9のA部とB部共に、図10(A),(B)に拡大して示すように、シャフト2の雄スプライン6の第1面取り部10における外周側端の角部C1(第1面取り部と雄スプライン6大径部でなす角部)が、内側継手部材4の一部としか当接(あるいは対向)しない。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させても、内側継手部材4の雌スプライン7とシャフト2の雄スプライン6との歯面が噛み合う機会が少ない。特に、B部では、内側継手部材4の雌スプライン7の歯面でない部分に、シャフト2の雄スプライン6の角部C1における歯面が当接しており、噛み合うことが難しい。このため、面取り角度θ1>面取り角度θ2のスプライン嵌合構造では、嵌入作業が十分には容易ではない。

【0030】

これらのスプライン嵌合構造に対して、本発明のスプライン嵌合構造Sでは、面取り角度θ1<面取り角度θ2である。本発明のスプライン嵌合構造Sについて、DOJを例にして説明する。嵌入開始時に、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いた状態を図11に示す。図11のA部とB部共に、図12(A),(B)に拡大して示すように、内側継手部材4の雌スプライン7の第2面取り部11における内周側端の角部C2が、シャフト2の雄スプライン6に当接(あるいは対向)している。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させた場合に、内側継手部材4の雌スプライン7における角部C2の歯面とシャフト2の雄スプライン6との歯面が噛み合い易い。このため、上述のスプライン嵌合構造と比較して、本発明のスプライン嵌合構造Sでは、嵌入作業が容易となる。

【0031】

また、等速自在継手とシャフトのスプライン嵌合構造では、本発明のスプライン嵌合構造Sのような面取り角度の設定はなされていないが、一般的に、本発明の第1面取り部10や第2面取り部11に相当する面取り部が設けられている。そこで、本発明品は、既存の等速自在継手とシャフトの面取り部の面取り角度を変更することによって実施することができる。このため、嵌入後に内側継手部材4から突出するシャフト2の先端の長さを、従来とほぼ同等とすることが可能であり、また、このシャフト2の先端の長さが増大したとしても、その増大量を抑制することができる。

【0032】

本実施形態のスプライン嵌合構造Sの変形例を、DOJの場合について、図13に示す。図13は、嵌入開始時に、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていた状態を示す。この変形例では、図14(A),(B)に拡大して示すように、内側継手部材4の第2面取り部11の内周側角部C2、すなわち雌スプライン7の内周側角部C2がアール状となっている。このように雌スプライン7の内周側角部C2がアール状であると、雌スプライン7の内周側角部C2が角ばっている場合と比較して、この内周側角部C2の周辺部がシャフト2の雄スプラインに当接(あるいは対向)し易くなる。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させた場合に、内側継手部材4の雌スプライン7における内周側角部C2の周辺部の歯面とシャフト2の雄スプライン6との歯面が噛み合い易い。従って、この変形例のスプライン嵌合構造Sでは、嵌入作業が更に容易となる。

【0033】

なお、上述のアール状をなす角部C2の曲率半径としては、例えば1〜3mm程度とする。曲率半径が1mm未満では、曲率半径が小さすぎるために、嵌入作業の容易化の効果が十分に発揮できない。一方、曲率半径が大きくなると、歯面の噛み合いのきっかけが次第に難しくなるため、曲率半径は3mmを超えないことが望ましい。

【実施例1】

【0034】

本発明者らは、本発明に係るスプライン嵌合構造を評価するために、様々な面取り角度の第1面取り部10と第2面取り部11を有するスプライン嵌合構造について、雄スプラインの雌スプラインへの嵌入作業の容易さを調査した。その調査結果を表1に示す。なお、表1の評価で、符号○は非常に容易、符号△はやや容易、符号×は非容易を意味している。

【0035】

【表1】

【0036】

表1において、符号○の領域は、第1面取り部10の面取り角度が15〜25°で、第2面取り部11の面取り角度が25〜60°であることが把握できる。また、この領域では、第1面取り部10の面取り角度が、第2面取り部の面取り角度より10°以上小さいことが理解できる。これらの条件は、本発明のスプライン嵌合構造の構成に合致している。すなわち、この表1の調査結果から、本発明のスプライン嵌合構造の構成によれば、雄スプラインの雌スプラインへの嵌入作業が非常に容易であると言うことができる。

【0037】

上記実施形態では、等速自在継手1として、ツェッパ型の固定式等速自在継手、ダブルオフセット型、トリポード型の摺動式等速自在継手を使用したが、本発明はこれに限定されない。例えば、アンダーカットフリー型等の固定式等速自在継手を使用してもよく、また、クロスグルーブ型等の摺動式等速自在継手を使用してもよい。

【0038】

更に、上記実施形態では、自動車の動力伝達系のシャフト2と、等速自在継手1の内側継手部材4を、それぞれ軸部材、被嵌入部材として使用したが、本発明はこれに限定されるものではなく、スプライン嵌合が行なわれるものであればよい。例えば、産業機械等の動力伝達系のシャフトと自在継手を、それぞれ軸部材、被嵌入部材としてもよい。

【符号の説明】

【0039】

1 等速自在継手

2 シャフト(軸部材)

2b 肩部

4 内側継手部材(被嵌入部材)

6 雄スプライン

7 雌スプライン

9 止め輪

10 第1面取り部

11 第2面取り部

S スプライン嵌合構造

θ1 第1面取り部の面取り角度

θ2 第2面取り部の面取り角度

C1 第1面取り部の外周側角部

C2 第2面取り部の内周側角部

【技術分野】

【0001】

本発明は、例えば自動車等の動力伝達系で使用される等速自在継手の内側継手部材とシャフトのスプライン嵌合構造に関する。

【背景技術】

【0002】

周知のように、例えば自動車や各種産業機械の動力伝達系において、駆動側と従動側の二軸間の角度変位を許容しながらトルク伝達を行うため、等速自在継手が広く使用されている。

【0003】

等速自在継手は、外側継手部材と、この外側継手部材の内方に位置する内側継手部材と、外側継手部材と内側継手部材の間でトルクを伝達するトルク伝達部材とを主要な構成要素とする。

【0004】

等速自在継手の外側継手部材には、上記の駆動側と従動側の二軸の一方が連結され、内側継手部材は、二軸の他方が連結される。

【0005】

内側継手部材への軸の連結は、内側継手部材の軸孔の内周面に形成された雌スプラインに、軸の先端部の外周面に形成された雄スプラインを嵌合させることによって行なわれる。この連結作業の際の心合せを容易にするために、軸の雄スプラインの嵌入開始端と、内側継手部材の雌スプラインの被嵌入開始端とに面取りが設けられている(例えば特許文献1参照)。

【0006】

これらの面取りによって雌スプラインと雄スプラインの心合せが容易となり、スプライン歯面同士が嵌合され易くなっているが、その効果は十分とは言えず、実際の連結作業では、雄スプラインと雌スプラインの歯面合せに手間取ることが多かった。

【0007】

このような事態に対し、雄スプラインと雌スプラインの嵌合を容易とする方法として、例えば特許文献2では、軸部材の先端に、雄スプラインの面取り部から更に軸方向に沿って嵌入開始側に突出する突出軸部を設ける手法が開示されている。この手法では、雄スプラインの雌スプラインへの嵌入時に、先行して突出軸部が雌スプラインに挿入されることによって、突出軸部に雄スプラインが案内される。これにより、雄スプラインの雌スプラインへの嵌入作業が容易となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−185878号公報

【特許文献2】特開2010−281431号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の手法を等速自在継手の内側継手部材へ嵌入するシャフトに適用した場合には、突出軸部が、雄スプラインの嵌入開始端から突出しているために、内側継手部材等の嵌合後に、内側継手部材からシャフトの先端が、突出軸部の分突出する。そして、上述した突出軸部の雄スプラインの案内効果は、突出軸部の軸方向長さが増加するに伴い、増大する。従って、案内効果を増大させるために、突出軸部の軸方向長さを増加させる場合、内側継手部材から突出したシャフト先端の周囲に、スペースを広く取る必要があり、外側継手部材の内部空間の底を深くしなければならない。このため、外側継手部材、ひいては等速自在継手全体の体積および重量が増加する。これは、等速自在継手のコンパクト化や軽量化という市場の要望に反するものである。

【0010】

同様の問題は、等速自在継手の内側継手部材の雌スプラインへシャフトの雄スプラインを嵌入させる作業だけでなく、一般に、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入させる作業について想定される。

【0011】

以上の実情に鑑み、本発明は、嵌入後に被嵌入部材から突出する軸部材の先端の長さを抑制しつつ、雄スプラインの雌スプラインへの嵌入作業を容易とすることを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明に係るスプライン嵌合構造は、外周面に雄スプラインが設けられた軸部材と、内周面に前記雄スプラインが嵌合可能な雌スプラインが設けられた被嵌入部材とを備え、前記軸部材の雄スプラインの嵌入開始端に第1面取り部を設けると共に前記被嵌入部材の雌スプラインの被嵌入開始端に第2面取り部を設けたスプライン嵌合構造において、前記第1面取り部の面取り角度を、前記第2面取り部の面取り角度より10°以上小さくし、前記第1面取り部の面取り角度を15〜25°とすると共に、前記第2面取り部の面取り角度を25〜60°としたことを特徴とする。

【0013】

ここで、スプラインには、雄スプラインの凸部や雌スプラインの凹部の横断面形状が、矩形状のものだけでなく、三角形状や台形状のものも含む(以下、同じ)。また、面取り部の面取り角度とは、面取り部の軸方向断面における直線部分が軸方向に対してなす角度である(以下、同じ)。

【0014】

本構成では、第1面取り部の面取り角度を、第2面取り部の面取り角度より10°以上小さくし、第1面取り部の面取り角度を15〜25°とすると共に、第2面取り部の面取り角度を25〜60°としている。これにより、嵌入開始時に雄スプラインの中心軸が雌スプラインの中心軸に対して僅かに傾いていても、雌スプラインの第2面取り部における内周側角部が、雄スプラインに当接(あるいは対向)する。従って、位相合せをするために、被嵌入部材と軸部材を相対回転させた場合に、被嵌入部材の雌スプラインと軸部材の雄スプラインとの歯面が噛み合い易い。従って、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入する作業を容易とすることができる。

【0015】

また、従来のスプライン嵌合構造でも、本発明のように面取り角度は規定されていないが、一般的に、第1面取り部や第2面取り部の相当する面取り部が設けられている。従って、本発明のスプライン嵌合構造は、従来のスプライン嵌合構造における面取り部の面取り角度を変更することによって実施することができる。このため、嵌入後に被嵌入部材から突出する軸部材の先端の長さを、従来とほぼ同等とすることが可能であり、また、この軸部材の先端の長さが増大したとしても、その増大量を抑制することができる。

【0016】

上記構成において、前記第2面取り部における内周側角部、換言すれば雌スプラインの内周側角部をアール状とすることが好ましい。この構成であれば、嵌入開始時に雄スプラインの中心軸が雌スプラインの中心軸に対して僅かに傾いていると、雌スプラインの内周側角部が角ばっている場合と比較して、この内周側角部の周辺部が雄スプラインに当接(あるいは対向)し易くなる。従って、位相合せをするために、被嵌入部材と軸部材を相対回転させた場合に、雌スプラインと雄スプラインとの歯面が更に噛み合い易くなる。このため、軸部材の雄スプラインを被嵌入部材の雌スプラインへ嵌入する作業が更に容易となる。

【0017】

上記の何れかの構成において、前記被嵌入部材を等速自在継手の内側継手部材とし、前記軸部材を該内側継手部材に嵌入されるシャフトとすることができる。この構成であれば、上述の作用および効果が、等速自在継手の内側継手部材とシャフトのスプライン嵌合において享受できる。

【0018】

この構成において、前記シャフトの肩部と前記シャフトに外嵌された止め輪とによって、前記シャフトに対する前記内側継手部材の軸方向の変位を規制するようにしてもよい。また、前記等速自在継手を固定式等速自在継手としてもよく、前記等速自在継手を摺動式等速自在継手としてもよい。更に、これらの構成において、前記等速自在継手をドライブシャフト用等速自在継手としても、前記等速自在継手をプロペラシャフト用等速自在継手としてもよい。

【発明の効果】

【0019】

以上のような本発明によれば、嵌入後に被嵌入部材から突出する軸部材の先端の長さを抑制しつつ、雄スプラインの雌スプラインへの嵌入作業を容易とすることができる。これにより、嵌入作業の作業時間を短縮できるので、生産性を向上することができる。更には、無人設備におけるロボットによる組立でもトラブル無く嵌入作業が可能となるために、人手による作業の工程数を削減することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図2】図1の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図3】本発明の他の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図4】図3の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図5】本発明の別の実施形態に係る等速自在継手とシャフトが連結された状態を示す断面図である。

【図6】図5の等速自在継手の内側継手部材とシャフトとが連結されていない状態を示す断面図である。

【図7】等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図8】(B)が図7のA部の拡大図、(B)は図7のB部の拡大図である。

【図9】等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図10】(A)は図9のA部の拡大図、(B)は図9のB部の拡大図である。

【図11】本発明の実施形態に係る等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図12】(A)は図11のA部の拡大図、(B)は図11のB部の拡大図である。

【図13】本発明の実施形態の変形例に係る等速自在継手の内側継手部材へのシャフトの嵌入開始時の状態を示す断面図である。

【図14】(A)は図13のA部の拡大図、(B)は図13のB部の拡大図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について、添付図面を参照して説明する。

【0022】

図1,3,5は、本発明の実施形態に係るスプライン嵌合構造Sによって連結された等速自在継手1とシャフト2を示す。図1は、等速自在継手1がダブルオフセット型の摺動式等速自在継手(DOJ)の場合、図3は、等速自在継手1がツェッパ型の固定式等速自在継手(BJ)の場合、図5は、等速自在継手1がトリポード型の摺動式等速自在継手(TJ)の場合を示す。そして、図2,4,6は、それぞれ、DOJ,BJ,TJの内側継手部材4とシャフト2の嵌合前の状態を示す。

【0023】

これらの等速自在継手1は、例えば自動車等の動力伝達系であるドライブシャフトやプロペラシャフトで使用されるものである。等速自在継手1は、外側継手部材3と、外側継手部材3の内方に位置する内側継手部材4と、外側継手部材3と内側継手部材4との間でトルクを伝達するトルク伝達部材5とを主要な構成要素とする。トルク伝達部材5として、DOJとBJではボールが使用され、TJではローラが使用される。本実施形態のスプライン嵌合構造Sでは、シャフト2が軸部材で、内側継手部材4が被嵌入部材である。

【0024】

外側継手部材3には駆動側と従動側の二軸の一方(図示省略)が連結され、内側継手部材4には、この二軸の他方であるシャフト2が連結される。シャフト2の軸端2aの外周面には、雄スプライン6が形成されている。内側継手部材4は、シャフト2が嵌入される軸孔4aを有し、軸孔4aの内周面には、雌スプライン7が形成されている。そして、内側継手部材4の軸孔4aに、シャフト2の軸端2aを嵌入させると、雄スプライン6と雌スプライン7が嵌合し、これによって内側継手部材4とシャフト2が連結される。

【0025】

シャフト2の軸端2aには、環状溝8が設けられており、この環状溝8に止め輪9が外嵌されている。また、シャフト2における雄スプライン6の近傍の軸方向中央寄りには、肩部2bが形成されている。これらの止め輪9と肩部2bが内側継手部材4に当接することによって、シャフト2に対する内側継手部材4の軸方向変位が規制される。止め輪9として、DOJとTJではスナップリングが使用され、BJではサークリップが使用される。スナップリングの断面形状は矩形で、サークリップの断面形状は円形である。これに対応して、スナップリングが外嵌する環状溝8の断面形状はコ字状で、サークリップが外嵌する環状溝8の断面形状はU字状である。また、DOJとBJでは、環状溝8は雄スプライン6における軸方向中央と軸方向端部(軸端面2cの側)の間に設けられているが、TJでは、環状溝8は雄スプライン6に隣接して軸端面2cの側に設けられている。

【0026】

シャフト2の雄スプライン6の嵌入開始端には、第1面取り部10が設けられている。第1面取り部10は、DOJとBJでは、雄スプライン6から軸端面2cまで形成されたテーパ面で構成されるが、TJでは、雄スプライン6に形成されたテーパ面で構成される。内側継手部材4の雌スプライン7の被嵌入開始端には、第2面取り部11が設けられている。第2面取り部11は、雌スプライン7から端面4bまで形成されたテーパ面で構成される。

【0027】

第1面取り部10の面取り角度θ1は、前記第2面取り部11の面取り角度θ2より10°以上小さい。第1面取り部10の面取り角度θ1は15〜25°で、第2面取り部11の面取り角度θ2は25〜60°である。この効果を、図面を参照しながら以下に説明する。

【0028】

まず、比較として、面取り角度θ1=面取り角度θ2の場合について、DOJの内側継手部材4とシャフト2を例にして説明する。この場合には、嵌入開始時に、図7に示すように、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていると、次のような状態となる。すなわち、図7のA部とB部共に、図8(A),(B)に拡大して示すように、内側継手部材4の雌スプライン7の第2面取り部11における内周側端の角部C2(第2面取り部と雌スプライン7小径部でなす角部)が、シャフト2の一部としか当接(あるいは対向)しない。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させても、内側継手部材4の雌スプライン7とシャフト2の雄スプライン6との歯面が噛み合う機会が少ない。特に、B部では、シャフト2の雄スプライン6の歯面でない部分に、内側継手部材4の雌スプライン7における角部C2の歯面が当接しており、噛み合うことが難しい。このため、面取り角度θ1=面取り角度θ2のスプライン嵌合構造では、嵌入作業が十分には容易ではない。

【0029】

次に、面取り角度θ1>面取り角度θ2の場合について、BJの内側継手部材4とシャフト2を例にして説明する。この場合には、上述のDOJの場合に対して、シャフト2と内側継手部材4との関係が逆となる。すなわち、嵌入開始時に、図9に示すように、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていると、次のような状態となる。図9のA部とB部共に、図10(A),(B)に拡大して示すように、シャフト2の雄スプライン6の第1面取り部10における外周側端の角部C1(第1面取り部と雄スプライン6大径部でなす角部)が、内側継手部材4の一部としか当接(あるいは対向)しない。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させても、内側継手部材4の雌スプライン7とシャフト2の雄スプライン6との歯面が噛み合う機会が少ない。特に、B部では、内側継手部材4の雌スプライン7の歯面でない部分に、シャフト2の雄スプライン6の角部C1における歯面が当接しており、噛み合うことが難しい。このため、面取り角度θ1>面取り角度θ2のスプライン嵌合構造では、嵌入作業が十分には容易ではない。

【0030】

これらのスプライン嵌合構造に対して、本発明のスプライン嵌合構造Sでは、面取り角度θ1<面取り角度θ2である。本発明のスプライン嵌合構造Sについて、DOJを例にして説明する。嵌入開始時に、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いた状態を図11に示す。図11のA部とB部共に、図12(A),(B)に拡大して示すように、内側継手部材4の雌スプライン7の第2面取り部11における内周側端の角部C2が、シャフト2の雄スプライン6に当接(あるいは対向)している。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させた場合に、内側継手部材4の雌スプライン7における角部C2の歯面とシャフト2の雄スプライン6との歯面が噛み合い易い。このため、上述のスプライン嵌合構造と比較して、本発明のスプライン嵌合構造Sでは、嵌入作業が容易となる。

【0031】

また、等速自在継手とシャフトのスプライン嵌合構造では、本発明のスプライン嵌合構造Sのような面取り角度の設定はなされていないが、一般的に、本発明の第1面取り部10や第2面取り部11に相当する面取り部が設けられている。そこで、本発明品は、既存の等速自在継手とシャフトの面取り部の面取り角度を変更することによって実施することができる。このため、嵌入後に内側継手部材4から突出するシャフト2の先端の長さを、従来とほぼ同等とすることが可能であり、また、このシャフト2の先端の長さが増大したとしても、その増大量を抑制することができる。

【0032】

本実施形態のスプライン嵌合構造Sの変形例を、DOJの場合について、図13に示す。図13は、嵌入開始時に、雄スプライン6の中心軸が雌スプライン7の中心軸に対して僅かに傾いていた状態を示す。この変形例では、図14(A),(B)に拡大して示すように、内側継手部材4の第2面取り部11の内周側角部C2、すなわち雌スプライン7の内周側角部C2がアール状となっている。このように雌スプライン7の内周側角部C2がアール状であると、雌スプライン7の内周側角部C2が角ばっている場合と比較して、この内周側角部C2の周辺部がシャフト2の雄スプラインに当接(あるいは対向)し易くなる。従って、位相合せをするために、内側継手部材4とシャフト2を相対回転させた場合に、内側継手部材4の雌スプライン7における内周側角部C2の周辺部の歯面とシャフト2の雄スプライン6との歯面が噛み合い易い。従って、この変形例のスプライン嵌合構造Sでは、嵌入作業が更に容易となる。

【0033】

なお、上述のアール状をなす角部C2の曲率半径としては、例えば1〜3mm程度とする。曲率半径が1mm未満では、曲率半径が小さすぎるために、嵌入作業の容易化の効果が十分に発揮できない。一方、曲率半径が大きくなると、歯面の噛み合いのきっかけが次第に難しくなるため、曲率半径は3mmを超えないことが望ましい。

【実施例1】

【0034】

本発明者らは、本発明に係るスプライン嵌合構造を評価するために、様々な面取り角度の第1面取り部10と第2面取り部11を有するスプライン嵌合構造について、雄スプラインの雌スプラインへの嵌入作業の容易さを調査した。その調査結果を表1に示す。なお、表1の評価で、符号○は非常に容易、符号△はやや容易、符号×は非容易を意味している。

【0035】

【表1】

【0036】

表1において、符号○の領域は、第1面取り部10の面取り角度が15〜25°で、第2面取り部11の面取り角度が25〜60°であることが把握できる。また、この領域では、第1面取り部10の面取り角度が、第2面取り部の面取り角度より10°以上小さいことが理解できる。これらの条件は、本発明のスプライン嵌合構造の構成に合致している。すなわち、この表1の調査結果から、本発明のスプライン嵌合構造の構成によれば、雄スプラインの雌スプラインへの嵌入作業が非常に容易であると言うことができる。

【0037】

上記実施形態では、等速自在継手1として、ツェッパ型の固定式等速自在継手、ダブルオフセット型、トリポード型の摺動式等速自在継手を使用したが、本発明はこれに限定されない。例えば、アンダーカットフリー型等の固定式等速自在継手を使用してもよく、また、クロスグルーブ型等の摺動式等速自在継手を使用してもよい。

【0038】

更に、上記実施形態では、自動車の動力伝達系のシャフト2と、等速自在継手1の内側継手部材4を、それぞれ軸部材、被嵌入部材として使用したが、本発明はこれに限定されるものではなく、スプライン嵌合が行なわれるものであればよい。例えば、産業機械等の動力伝達系のシャフトと自在継手を、それぞれ軸部材、被嵌入部材としてもよい。

【符号の説明】

【0039】

1 等速自在継手

2 シャフト(軸部材)

2b 肩部

4 内側継手部材(被嵌入部材)

6 雄スプライン

7 雌スプライン

9 止め輪

10 第1面取り部

11 第2面取り部

S スプライン嵌合構造

θ1 第1面取り部の面取り角度

θ2 第2面取り部の面取り角度

C1 第1面取り部の外周側角部

C2 第2面取り部の内周側角部

【特許請求の範囲】

【請求項1】

外周面に雄スプラインが設けられた軸部材と、内周面に前記雄スプラインが嵌合可能な雌スプラインが設けられた被嵌入部材とを備え、前記軸部材の雄スプラインの嵌入開始端に第1面取り部を設けると共に前記被嵌入部材の雌スプラインの被嵌入開始端に第2面取り部を設けたスプライン嵌合構造において、

前記第1面取り部の面取り角度を、前記第2面取り部の面取り角度より10°以上小さくし、

前記第1面取り部の面取り角度を15〜25°とすると共に、前記第2面取り部の面取り角度を25〜60°としたことを特徴とするスプライン嵌合構造。

【請求項2】

前記第2面取り部における内周側角部をアール状とした請求項1に記載のスプライン嵌合構造。

【請求項3】

前記被嵌入部材を等速自在継手の内側継手部材とし、前記軸部材を該内側継手部材に嵌入されるシャフトとした請求項1又は2に記載のスプライン嵌合構造を有する等速自在継手。

【請求項4】

前記シャフトの肩部と前記シャフトに外嵌された止め輪とによって、前記シャフトに対する前記内側継手部材の軸方向の変位を規制する請求項3に記載のスプライン嵌合構造を有する等速自在継手。

【請求項5】

前記等速自在継手を固定式等速自在継手とした請求項3に記載の等速自在継手。

【請求項6】

前記等速自在継手を摺動式等速自在継手とした請求項3に記載の等速自在継手。

【請求項1】

外周面に雄スプラインが設けられた軸部材と、内周面に前記雄スプラインが嵌合可能な雌スプラインが設けられた被嵌入部材とを備え、前記軸部材の雄スプラインの嵌入開始端に第1面取り部を設けると共に前記被嵌入部材の雌スプラインの被嵌入開始端に第2面取り部を設けたスプライン嵌合構造において、

前記第1面取り部の面取り角度を、前記第2面取り部の面取り角度より10°以上小さくし、

前記第1面取り部の面取り角度を15〜25°とすると共に、前記第2面取り部の面取り角度を25〜60°としたことを特徴とするスプライン嵌合構造。

【請求項2】

前記第2面取り部における内周側角部をアール状とした請求項1に記載のスプライン嵌合構造。

【請求項3】

前記被嵌入部材を等速自在継手の内側継手部材とし、前記軸部材を該内側継手部材に嵌入されるシャフトとした請求項1又は2に記載のスプライン嵌合構造を有する等速自在継手。

【請求項4】

前記シャフトの肩部と前記シャフトに外嵌された止め輪とによって、前記シャフトに対する前記内側継手部材の軸方向の変位を規制する請求項3に記載のスプライン嵌合構造を有する等速自在継手。

【請求項5】

前記等速自在継手を固定式等速自在継手とした請求項3に記載の等速自在継手。

【請求項6】

前記等速自在継手を摺動式等速自在継手とした請求項3に記載の等速自在継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−113331(P2013−113331A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257672(P2011−257672)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000102692)NTN株式会社 (9,006)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000102692)NTN株式会社 (9,006)

[ Back to top ]