スプライン嵌合部品の製造方法

【課題】摺動抵抗力が予め設定された評価規格範囲の値となるスプライン嵌合部品を容易に製造できるスプライン嵌合部品の製造方法を提供する。

【解決手段】摺動抵抗力を評価規定範囲内の値とする予圧量の適正予圧範囲を求め、予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅δを算出する。そして、ボール溝加工後の高精度加工部材6のボール溝Hiを測定してボール溝加工誤差幅δ2を求める。それから、加工公差幅δ及びボール溝加工誤差幅δ2に基づいて、低精度加工部材2のボール溝加工公差幅δ1を算出し、ボール溝加工誤差がボール溝加工公差幅δ1内の値となるように低精度加工部材2にボール溝加工を施す。これにより、スプライン部の予圧量を適正予圧範囲内の値とし、摺動抵抗力を評価規定範囲内の値とするボール溝を低精度加工部材に形成する。

【解決手段】摺動抵抗力を評価規定範囲内の値とする予圧量の適正予圧範囲を求め、予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅δを算出する。そして、ボール溝加工後の高精度加工部材6のボール溝Hiを測定してボール溝加工誤差幅δ2を求める。それから、加工公差幅δ及びボール溝加工誤差幅δ2に基づいて、低精度加工部材2のボール溝加工公差幅δ1を算出し、ボール溝加工誤差がボール溝加工公差幅δ1内の値となるように低精度加工部材2にボール溝加工を施す。これにより、スプライン部の予圧量を適正予圧範囲内の値とし、摺動抵抗力を評価規定範囲内の値とするボール溝を低精度加工部材に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スプライン嵌合部品を製造する方法に関し、特に、回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、前記回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法に関する。

【背景技術】

【0002】

例えば、無段変速機用プーリの固定側プーリが有する回転軸部材と可動側プーリが有する軸嵌挿部材とを軸方向に摺動可能に嵌合させ、回転軸部材の外周面上に配設された外ボール溝と、軸嵌挿部材の内周面上に配設された内ボール溝とを対向させて形成されるスプライン溝内に、スプライン溝の溝径よりも小さな基準ボールを挿入し、固定側プーリと可動側プーリとを互いに反転する方向に回転させて、回転方向のガタ量を測定し、そのガタ量に基づいて適正なボール径を算出し、そのボール径を有するボールをスプライン溝に挿入して組み付ける方法が従来より提案されている(例えば特許文献1を参照)。

【0003】

【特許文献1】特許第3011025号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の方法の場合、各無段変速機用プーリについてそれぞれガタ量を測定してボール径を算出しなければならない。したがって、無段変速機用プーリの製造に手間がかかり、生産台数が限定され、大量に生産することが困難であった。

【0005】

また、各無段変速機用プーリ毎に適正なボール径を有するボールを選択して組み付けるので、予め複数種類のボール径を用意しておかなければならず、ボールの品質管理や在庫管理が煩雑であった。

【0006】

そして、複数種類のボール径が存在するので、ボールを挿入する作業において、ボールが適正なボール径を有するものであるか否かを確認する作業を各ボール毎に行う必要があり、組付作業全体の作業時間を短縮することができなかった。

【0007】

本発明は、これらの問題に鑑み、従来技術の課題を解決すべくなされたものであり、その目的は、ボールスプライン機構の摺動抵抗力が予め設定された評価規格範囲に収まるスプライン嵌合部品を容易に製造することができるスプライン嵌合部品の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する請求項1に記載の発明によるスプライン嵌合部品の製造方法は、回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法において、回転軸部材と軸嵌挿部材のうち、高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、その決定した高精度加工部材に対して、予め設定されたボール溝加工寸法に基づきボール溝加工を施す第1工程と、第1工程によるボール溝加工後の高精度加工部材についてボール溝寸法を測定して高精度加工部材のボール溝加工誤差幅を求める第2工程と、低精度加工部材のボール溝よりも大きな寸法のボール溝を有する低精度加工部材マスターとボール溝加工後の高精度加工部材とを組み合わせてスプライン溝内にボールを挿入し、軸まわりに相対的に正転方向及び逆転方向に付勢し、周方向におけるガタ量を測定する第3工程と、第3工程により測定したガタ量に基づいて、低精度加工部材のボール溝加工寸法を算出する第4工程と、外ボール溝、内ボール溝、ボールとからなるスプライン部に作用する予圧量と、回転軸部材及び軸嵌挿部材の相対的な軸方向への移動における摺動抵抗力との関係から摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅を算出する第5工程と、第5工程で算出したスプライン部の加工公差幅と第2工程で求めた高精度加工部材のボール溝加工誤差幅とに基づいて、スプライン部の予圧量を適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する第6工程と、第4工程で算出した低精度加工部材のボール溝加工寸法と第6工程で算出した低精度加工部材のボール溝加工公差幅に基づいて低精度加工部材にボール溝加工を施す第7工程とを含むことを特徴とする。

【0009】

請求項2に記載の発明は、請求項1に記載のスプライン嵌合部品の製造方法において、第7工程の後に、ボール溝加工後の低精度加工部材とボール溝加工後の高精度加工部材とを組み合わせて、スプライン溝にボールを介装する第8工程と、第8工程により組み合わせた低精度加工部材及び高精度加工部材の相対的な軸方向への移動による摺動抵抗力を測定し、その摺動抵抗力が評価規格範囲内に入るか否かを評価する第9工程とを含むことを特徴とする。

【0010】

請求項3に記載の発明は、請求項1又は2に記載のスプライン嵌合部品の製造方法において、第2工程では、第1工程による高精度加工部材の加工数が予め設定された加工数に到達する毎に、ボール溝加工後の高精度加工部材についてのボール溝加工誤差幅を求めることを特徴とする。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか1項に記載のスプライン嵌合部品の製造方法において、第3工程においてガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内におけるボール溝加工後の高精度加工部材のロット初品が用いられることを特徴とする。

【0012】

請求項5に記載の発明は、請求項1〜4のいずれか1項に記載のスプライン嵌合部品の製造方法において、第3工程では、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、第4工程では、第3工程で測定した全位相のガタ量の平均値を算出し、そのガタ量の平均値に基づいて、低精度加工部材のボール溝加工寸法を算出することを特徴とする。

【発明の効果】

【0013】

請求項1の発明によると、摺動抵抗力と予圧量との関係に応じて摺動抵抗力を評価規定範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅を算出する。そして、ボール溝加工後の高精度加工部材についてボール溝を測定し、そのボール溝加工誤差幅を求める。

【0014】

それから、上記のスプライン部の加工公差幅及びボール溝加工後の高精度加工部材のボール溝加工誤差幅に基づいて、スプライン部の予圧量を適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する。

【0015】

そして、低精度加工部材のボール溝加工誤差が低精度加工部材のボール溝加工公差幅内の値となるように低精度加工部材にボール溝加工を施す。

【0016】

これにより、ボール溝加工後の高精度加工部材と組み合わせたときにスプライン部の予圧量を適正予圧範囲内の値とし、摺動抵抗力を評価規定範囲内の値とする適正なボール溝寸法のボール溝を低精度加工部材に形成することができる。

【0017】

上記の低精度加工部材のボール溝加工公差幅は、ボール溝加工後の高精度加工部材のボール溝加工誤差幅を予め求めておき、ガタ量の測定を1回だけ行うことによって算出することができる。

【0018】

したがって、例えば複数のスプライン嵌合部品を製造する場合に、各低精度加工部材に対して、ボール溝加工公差幅に基づきボール溝加工を施すことで、適正なボール溝寸法のボール溝を形成することができる。

【0019】

したがって、従来のようにガタ量の測定を各スプライン嵌合部品についてそれぞれ行う必要がなく、スプライン嵌合部品の製造作業を容易なものにすることができる。

【0020】

また、ボールは同一径のものを用意すればよく、従来のように種々の径を有する複数種類のボールを用意する必要がない。したがって、ボールなどの部品コストを低減し、最適なボールの選択作業、ボール径の品質管理や在庫管理等を省略することができる。

【0021】

請求項2に記載の発明によると、ボール溝加工後の低精度加工部材とボール溝加工後の高精度加工部材とを組み合わせて、対向する外ボール溝と内ボール溝によって形成されたスプライン溝にボールを介装し、低精度加工部材と高精度加工部材とを相対的に軸方向に移動させて摺動抵抗力を測定し、その測定した摺動抵抗力が評価規格範囲内に入るか否かを評価する。したがって、スプライン嵌合部品の組立後に、所期の性能を有するか否かを確認し、所期の性能を有するものだけを合格品として出荷等することができる。

【0022】

請求項3に記載の発明によると、高精度加工部材の加工数が予め設定された加工数に到達する毎に、そのボール溝加工後の高精度加工部材についてボール溝加工誤差幅を求めるので、低精度加工部材のボール溝加工寸法及びボール溝加工公差幅を、所定の加工数毎に設定することができる。

【0023】

したがって、例えば高精度加工部材のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、所定の加工数毎に低精度加工部材のボール溝加工公差幅をより大きく設定することができる。したがって、低精度加工部材の加工精度をより緩やかなものとすることができ、低精度加工部材の加工容易性を向上させることができる。

【0024】

請求項4に記載の発明によると、ガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内における高精度加工部材のロット初品が用いられる。

【0025】

したがって、例えば高精度加工部材のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、その寸法変化を考慮して、低精度加工部材のボール溝加工公差幅を適切な値に設定することができ、同一ロット内におけるボール溝加工後の高精度加工部材と組み合わせたときに予圧量を適正予圧範囲内の値とすることができる。

【0026】

請求項5に記載の発明によると、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、これらの測定した全位相のガタ量の平均値を算出し、そのガタ量の平均値に基づいて、低精度加工部材のボール溝加工寸法を算出するので、組み合わせる位相によってガタ量に誤差が生じた場合に、低精度加工部材のボール溝加工公差幅への影響を極力小さなものにすることができる。

【発明を実施するための最良の形態】

【0027】

次に、本発明の実施の形態について説明する。図1は、無段変速機用プーリの構成を説明する図、図2は、図1のX−X線断面図である。

【0028】

まず最初に、本実施の形態におけるスプライン嵌合部品の構成について、無段変速機用プーリ1の場合を例に説明する。

【0029】

スプライン嵌合部品である無段変速機用プーリ1は、自動車の自動変速機内に備え付けられるものであり、エンジンの出力軸に連結される固定側シーブ(回転軸部材)2と、その固定側シーブ2に嵌挿される可動側シーブ(軸嵌挿部材)6とを備え、ボールスプライン機構により固定側シーブ2と可動側シーブ6とを一体に回転可能でかつ固定側シーブ2に対し可動側シーブ6を軸方向に相対的に移動可能に構成されている。

【0030】

固定側シーブ2は、シャフト部3とシーブ部4を有しており、シャフト部3の外周面上には軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された固定側シーブボール溝(外ボール溝)Hoが形成されている。

【0031】

固定側シーブボール溝Hoは、図2に示すように、回転中心を中心として120度の角度間隔をおいて配設されており、合計で3本の固定側シーブボール溝Hoが設けられている。

【0032】

これらの3本の固定側シーブボール溝Hoは、断面が同一の曲率半径を有する2つの凹円弧を対峙させた、ゴシックアーチ型といわれる凹溝形状を有している。

【0033】

シーブ部4は、図1に示すように、シャフト部3の基端側位置で径方向に拡がる円盤形状を有しており、軸方向でかつ固定側シーブボール溝Ho側に向かって移行するにしたがって漸次縮径するテーパ状のシーブ面が形成されている。

【0034】

一方、可動側シーブ6は、固定側シーブ2のシャフト部3を嵌挿可能なボス部7と、そのボス部7の一方端部で径方向に拡がる円盤状のシーブ部8を有している。ボス部7の内周面上には、図2に示すように、固定側シーブボール溝Hoに対応する位置に各々配置されかつ軸方向に沿って延在する可動側シーブボール溝(内ボール溝)Hiが形成されている。

【0035】

これらの3本の可動側シーブボール溝Hiは、固定側シーブボール溝Hoと同様に断面がゴシックアーチ型といわれる凹溝形状を有している。シーブ部8は、軸方向外側に向かって移行するにしたがって漸次縮径するテーパ状のシーブ面が、固定側シーブ2のシーブ面に対向するように設けられている。

【0036】

そして、対向する固定側シーブボール溝Hoと可動側シーブボール溝Hiとによって形成されたスプライン溝内に複数のボール9が介装されて、これら固定側シーブボール溝Ho、可動側シーブボール溝Hi、ボール9の協働によりボールスプライン機構が構成されている。

【0037】

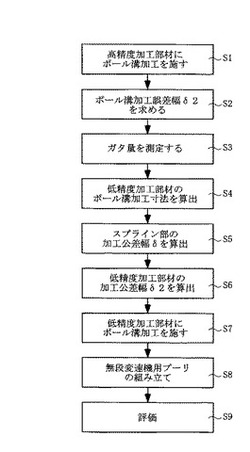

次に、本実施の形態について図3〜図7を用いて説明する。図3は、本実施の形態に係わる無段変速機用プーリ1の製造方法を説明するフローチャートである。

<第1工程>

固定側シーブ2と可動側シーブ6のうち、シャフト部3に対するボール溝加工とボス部7に対するボール溝加工のいずれか高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、高精度加工部材に対してボール溝加工を施す(ステップS1)。

【0038】

本実施の形態では、可動側シーブ6へのボール溝加工方法に、加工精度が極めて高いブローチ加工が用いられていることから、可動側シーブ6を高精度加工部材として決定している。

【0039】

可動側シーブ6へのブローチ加工により、ボス部7には所定のボール溝加工寸法を有する可動側シーブボール溝Hiが形成される(例えば図2を参照)。ブローチ加工は、予め設定された複数個の可動側シーブ6を1ロットとして、1ロットごとに行われる。

<第2工程>

第1工程によりボール溝加工が施された可動側シーブ(高精度加工部材)6に対して、可動側シーブボール溝Hiのボール溝寸法を測定し、可動側シーブボール溝Hiのボール溝加工誤差幅δ2を求める(ステップS2)。

【0040】

ボール溝加工誤差幅δ2は、ロットが変わる毎及びブローチ(工具)を交換する毎に分けて求めている。ボール溝寸法の測定は、同一ロット内における任意の可動側シーブ6を複数選択し、その選択された複数の可動側シーブ6について行う。ただし、1ロットの個数が少ない場合には、同一ロット内における全ての可動側シーブ6について測定しても良い。

【0041】

図4は、可動側シーブ6のボール溝加工誤差の傾向を示す図である。可動側シーブ6のボール溝加工誤差は、図4に示すように、ボール溝加工の加工数が増加するに応じて、可動側シーブボール溝Hiの大きさが徐々に小さくなる傾向を有している。

<第3工程>

ガタ量αの測定を行う(ステップS3)。図5は、ガタ量αの測定方法を説明する図である。

【0042】

ガタ量αの測定では、低精度加工部材マスター11とマスターボール12を用意する。低精度加工部材マスター11は、固定側シーブ2と同一の外形状を有し、かつ固定側シーブボール溝Hoの代わりに固定側シーブボール溝Hoよりも大きな寸法のマスターボール溝Hmが形成されている。また、マスターボール12は、ボール9と同一の大きさを有している。そして、マスターボール溝Hmとマスターボール12の寸法形状は、いずれも予め測定されて既知となっている。

【0043】

次に、第1工程によってボール溝加工が施された複数の可動側シーブ6のうち、1つのの可動側シーブ6をガタ量測定用可動側シーブ6′として決定する。ガタ量測定用可動側シーブ6′は、予め設定された加工数毎にロット分けされた可動側シーブ6の同一ロット内における最初の加工品、いわゆるロット初品を用いている。

【0044】

そして、ガタ量測定用可動側シーブ6′と低精度加工部材マスター11とを組み合わせて、対向するマスターボール溝Hmと可動側シーブボール溝Hiとによって形成されるスプライン溝内にマスターボール12を挿入する。

【0045】

それから、図5(a)及び図5(b)に示すように、低精度加工部材マスター11とガタ量測定用可動側シーブ6′とを軸まわりに相対的に正転方向及び逆転方向に付勢して低精度加工部材マスター11とガタ量測定用可動側シーブ6′との周方向におけるガタ量α(=α1+α2)を測定する。

【0046】

ガタ量αの測定は、低精度加工部材マスター11とガタ量測定用可動側シーブ6′とを組み合わせる位相に応じてガタ量αに誤差が生じることから、固定側シーブボール溝Hoと可動側シーブボール溝Hiとが対向する全ての位相について行う。

<第4工程>

第3工程で測定したガタ量αに基づいて、低精度加工部材である固定側シーブ2のボール溝加工寸法を算出する(ステップS4)。

【0047】

ガタ量αに基づく固定側シーブ2のボール溝加工寸法の算出は、従来の測定用ボールを使用したガタ量に基づく適正ボール径の算出方法と同様の考え方を用いて行われる。

【0048】

また、第3工程で測定したガタ量αの全位相の平均値を算出し、その平均値に基づいて、固定側シーブ2のボール溝加工寸法を算出している。これにより、例えば、組み合わせる位相によってガタ量αに誤差が生じた場合に、固定側シーブ2のボール溝加工公差幅δ1の算出への影響を極力小さなものにすることができる。

【0049】

また、第3工程で測定したガタ量αの各位相間における差が予め設定された基準値よりも大きいか否かを判断し、基準値よりも大きい場合には、可動側シーブボール溝Hiの芯ずれを検査してもよい。これにより、例えば可動側シーブボール溝の芯ずれが大きく、シャフト部3の外周面とボス部7の内周面との干渉が発生してボールスプライン機構としての機能を十分に発揮できない等の不具合を防ぐことができる。

<第5工程>

固定側シーブボール溝Ho、可動側シーブボール溝Hi、ボール9からなるスプライン部に作用する予圧量と、固定側シーブ2及び可動側シーブ6の相対的な軸方向への移動による摺動抵抗力との関係から、その摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅δを算出する(ステップS5)。

【0050】

予圧量とは、無段変速機用プーリ1を組み立てることによってスプライン部に作用する圧力をいう。予圧量と摺動抵抗力との相関関係は、予め実験等によって求められており、かかる相関関係に基づいて、摺動抵抗力が評価規格範囲に入る場合における予圧量の範囲が導出され、適正予圧範囲として設定される。そして、その適正予圧範囲に予圧量が収まる加工公差幅δを算出する。

【0051】

図6は、予圧量と摺動抵抗力との相関関係の一例を示すグラフである。摺動抵抗力は、図6に示すように、予圧量の増加に応じて緩やかなカーブを描いて上昇する傾向を有している。

<第6工程>

第5工程で算出したスプライン部の加工公差幅δと、第2工程で求めた可動側シーブ6のボール溝加工誤差幅δ2とに基づいて、固定側シーブ2のボール溝加工公差幅δ1を算出する(ステップS6)。

【0052】

図7は、スプライン部の加工公差幅δと、固定側シーブ2のボール溝加工公差幅δ1及び可動側シーブ6のボール溝加工誤差幅δ2との関係を示す図である。

【0053】

固定側シーブ2のボール溝加工公差幅δ1は、予圧量が適正予圧範囲に収まるスプライン部の加工公差幅δから、可動側シーブ6のボール溝加工誤差幅δ2とガタ量αの組付位相誤差δ3を減算することによって算出する。ガタ量αの組付位相誤差δ3は、組み合わせる位相に応じて発生する誤差であり、各位相のガタ量αの最大値から最小値を減算することによって求められる。したがって、スプライン部の予圧量を適正予圧範囲内の値にする固定側シーブ2のボール溝加工公差幅δ1を求めることができる。

<第7工程>

第4工程で算出した固定側シーブ2のボール溝加工寸法と、第6工程で算出した固定側シーブ2のボール溝加工公差幅δ1に基づいて、固定側シーブ2にボール溝加工を施す。

【0054】

ボール溝加工は、ガタ量測定用可動側シーブ6′と同一ロットの可動側シーブとペアをなす固定側シーブ2の全てに対して行われる。

【0055】

かかるボール溝加工により、固定側シーブ2のシャフト部3には、所定のボール溝加工寸法に形成されかつそのボール溝加工誤差がボール溝加工公差幅δ1内の値とされる固定側シーブボール溝Hoが形成される。

【0056】

したがって、スプライン部の予圧量を適正予圧範囲内の値とし、固定側シーブ2と可動側シーブ6との相対的な軸方向への摺動抵抗力を評価規格範囲内の値にすることができる。

【0057】

また、スプライン部の加工公差幅δを構成する、ボール溝加工公差幅δ1、ボール溝加工誤差幅δ2、組付位相誤差δ3のうち、高精度加工部材である可動側シーブ6のボール溝加工誤差幅δ2及び組付位相誤差δ3は、低精度加工部材である固定側シーブ2のボール溝加工公差幅δ1と比較して、極めて小さい値となる。

【0058】

したがって、スプライン部の加工公差幅δ内でボール溝加工誤差幅δ2と組付位相誤差δ3が占める割合を小さなものとし、ボール溝加工公差幅δ1が占める割合を大きなものとすることができる。

【0059】

したがって、固定側シーブ2に対するボール溝加工において、ボール溝加工公差幅δ1を大きく確保することができ、高度な加工精度は要求されず、その加工容易性を向上させることができる。

<第8工程>

第1工程によってボール溝加工が施された可動側シーブ6と第7工程によってボール溝加工が施された固定側シーブ2とを組み合わせて、対向する固定側シーブボール溝Hoと可動側シーブボール溝Hiとによって形成されるスプライン溝内にボール9を挿入することにより、無段変速機用プーリ1の組み立てを行う。

【0060】

ここで、可動側シーブ6のボール溝加工誤差は、ボール溝加工誤差幅δ2内の値となっている。そして、固定側シーブ2のボール溝加工誤差は、ボール溝加工公差幅δ1内の値となるように加工されている。

【0061】

したがって、可動側シーブ6のボール溝加工誤差と、固定側シーブ2のボール溝加工誤差と、組付位相誤差を加算した値、すなわち無段変速機用プーリ1のスプライン部の加工誤差は、ボール溝加工公差幅δ内の値となる。したがって、適正予圧範囲に収まる予圧量を得ることができ、摺動抵抗力を評価規格範囲内に収めることができる。

<第9工程>

第8工程によって組み立てた無段変速機用プーリ1の固定側シーブ2と可動側シーブ6とを相対的に軸方向に移動させて摺動抵抗力を測定し、その摺動抵抗力が評価規格範囲に入るか否かを確認する(ステップS9)。

【0062】

ここでは、無段変速機用プーリ1を、図1に示すように上下に延在し、かつ固定側シーブ2のシーブ部4が可動側シーブ6のシーブ部8よりも下側に位置するように配置する。

【0063】

そして、固定側シーブ2を保持して可動側シーブ6を上下に往復移動させ、その上下移動に伴う摺動抵抗力を測定し、摺動抵抗力が評価規格範囲に収まっているか否かを評価する。

【0064】

そして、摺動抵抗力が評価規格範囲内のときは所期の性能を有する合格品としてその無段変速機用プーリ1を出荷処理に移送し、評価規格範囲外のときは所期の性能を有しないとして再検査処理に移送する。したがって、無段変速機用プーリ1の組立後に、所期の性能を有するか否かを確認し、所期の性能を有するものだけを合格品として出荷等することができる。

【0065】

上記無段変速機用プーリ1の製造方法によれば、適正なボール溝寸法の可動側シーブボール溝Hiを可動側シーブ6に形成することができ、ボール溝加工後の固定側シーブ2と組み合わせてスプライン溝にボール9を介装させることによって、スプライン部の予圧量を適正予圧範囲内の値とし、固定側シーブ2と可動側シーブ6との軸方向への摺動抵抗力を評価規格範囲内の値とすることができる。

【0066】

また、固定側シーブ2のボール溝加工寸法とボール溝加工公差幅δ1は、ボール溝加工後の可動側シーブ6と、低精度加工部材マスター11と、ボールマスター12を用いて、ガタ量の測定を少なくとも1回行うことによって算出することができる。

【0067】

したがって、例えば複数の無段変速機用プーリ1を製造する場合において、ボール溝加工公差幅δ1に基づいて固定側シーブ2にボール溝加工を施すことによって、これら複数の固定側シーブ2に適正なボール溝寸法のボール溝を形成することができる。

【0068】

これにより、従来のようにガタ量の測定を各無段変速機用プーリ1についてそれぞれ行う必要がなく、無段変速機用プーリ1の製造作業を容易なものにすることができる。

【0069】

また、ボール9は同一径のものを複数用意すればよく、従来のように種々の径を有する複数種類のボールを用意する必要がない。したがって、ボール9の部品コストを低減し、最適ボールの選択作業、ボール径の品質管理や在庫管理等を省略することができる。

【0070】

また、上記無段変速機用プーリ1の製造方法によれば、高精度加工部材である可動側シーブ6を予め設定された加工数毎にロット分けし、各ロット毎に可動側シーブ6についてボール溝寸法を測定し、そのボール溝加工誤差幅δ2を求めるので、低精度加工部材である固定側シーブ2のボール溝加工寸法及びボール溝加工公差幅δ1を所定の加工数毎に設定することができる。

【0071】

また、予め設定された加工数毎にロット分けされた同一ロット内における可動側シーブ6のロット初品を、ガタ量の測定に用いているので、例えば図4に示すように、可動側シーブ6のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、その寸法変化を考慮して、固定側シーブ2のボール溝加工公差幅δ1を適切な値に設定することができ、同一ロット内におけるボール溝加工後の可動側シーブ6と組み合わせたときに予圧量を適正予圧範囲内の値とすることができる。

【0072】

本発明は、上述の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上述の実施の形態では、固定側シーブ2のボール溝加工公差幅δ1を算出するにあたり、可動側シーブ6のボール溝加工誤差幅δ2の他に、位相組付誤差δ3をスプライン部の加工公差幅δから減算しているが、位相組付誤差δ3が小さい場合等の理由によりこれを省略してボール溝加工誤差幅δ2だけを減算するものとしてもよい。

【図面の簡単な説明】

【0073】

【図1】無段変速機用プーリの構成を説明する図である。

【図2】図1のX−X線断面図である。

【図3】本実施の形態に係わるスプライン嵌合部品の製造方法を説明するフローチャートである。

【図4】可動側シーブのボール溝加工誤差の傾向を示す図である。

【図5】ガタ量の測定方法を説明する図である。

【図6】予圧量と摺動抵抗力との相関関係の一例を示すグラフである。

【図7】スプライン部の加工公差幅と、固定側シーブのボール溝加工公差幅及び可動側シーブのボール溝加工誤差幅との関係を示す図である。

【符号の説明】

【0074】

1 無段変速機用プーリ(スプライン嵌合部品)

2 固定側シーブ(回転軸部材)

3 シャフト部

6 可動側シーブ(軸嵌挿部材)

7 ボス部

9 ボール

11 低精度加工部材マスター

12 マスターボール

Hi 可動側シーブボール溝

Ho 固定側シーブボール溝

Hm マスターボール溝

【技術分野】

【0001】

本発明は、スプライン嵌合部品を製造する方法に関し、特に、回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、前記回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法に関する。

【背景技術】

【0002】

例えば、無段変速機用プーリの固定側プーリが有する回転軸部材と可動側プーリが有する軸嵌挿部材とを軸方向に摺動可能に嵌合させ、回転軸部材の外周面上に配設された外ボール溝と、軸嵌挿部材の内周面上に配設された内ボール溝とを対向させて形成されるスプライン溝内に、スプライン溝の溝径よりも小さな基準ボールを挿入し、固定側プーリと可動側プーリとを互いに反転する方向に回転させて、回転方向のガタ量を測定し、そのガタ量に基づいて適正なボール径を算出し、そのボール径を有するボールをスプライン溝に挿入して組み付ける方法が従来より提案されている(例えば特許文献1を参照)。

【0003】

【特許文献1】特許第3011025号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の方法の場合、各無段変速機用プーリについてそれぞれガタ量を測定してボール径を算出しなければならない。したがって、無段変速機用プーリの製造に手間がかかり、生産台数が限定され、大量に生産することが困難であった。

【0005】

また、各無段変速機用プーリ毎に適正なボール径を有するボールを選択して組み付けるので、予め複数種類のボール径を用意しておかなければならず、ボールの品質管理や在庫管理が煩雑であった。

【0006】

そして、複数種類のボール径が存在するので、ボールを挿入する作業において、ボールが適正なボール径を有するものであるか否かを確認する作業を各ボール毎に行う必要があり、組付作業全体の作業時間を短縮することができなかった。

【0007】

本発明は、これらの問題に鑑み、従来技術の課題を解決すべくなされたものであり、その目的は、ボールスプライン機構の摺動抵抗力が予め設定された評価規格範囲に収まるスプライン嵌合部品を容易に製造することができるスプライン嵌合部品の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する請求項1に記載の発明によるスプライン嵌合部品の製造方法は、回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法において、回転軸部材と軸嵌挿部材のうち、高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、その決定した高精度加工部材に対して、予め設定されたボール溝加工寸法に基づきボール溝加工を施す第1工程と、第1工程によるボール溝加工後の高精度加工部材についてボール溝寸法を測定して高精度加工部材のボール溝加工誤差幅を求める第2工程と、低精度加工部材のボール溝よりも大きな寸法のボール溝を有する低精度加工部材マスターとボール溝加工後の高精度加工部材とを組み合わせてスプライン溝内にボールを挿入し、軸まわりに相対的に正転方向及び逆転方向に付勢し、周方向におけるガタ量を測定する第3工程と、第3工程により測定したガタ量に基づいて、低精度加工部材のボール溝加工寸法を算出する第4工程と、外ボール溝、内ボール溝、ボールとからなるスプライン部に作用する予圧量と、回転軸部材及び軸嵌挿部材の相対的な軸方向への移動における摺動抵抗力との関係から摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅を算出する第5工程と、第5工程で算出したスプライン部の加工公差幅と第2工程で求めた高精度加工部材のボール溝加工誤差幅とに基づいて、スプライン部の予圧量を適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する第6工程と、第4工程で算出した低精度加工部材のボール溝加工寸法と第6工程で算出した低精度加工部材のボール溝加工公差幅に基づいて低精度加工部材にボール溝加工を施す第7工程とを含むことを特徴とする。

【0009】

請求項2に記載の発明は、請求項1に記載のスプライン嵌合部品の製造方法において、第7工程の後に、ボール溝加工後の低精度加工部材とボール溝加工後の高精度加工部材とを組み合わせて、スプライン溝にボールを介装する第8工程と、第8工程により組み合わせた低精度加工部材及び高精度加工部材の相対的な軸方向への移動による摺動抵抗力を測定し、その摺動抵抗力が評価規格範囲内に入るか否かを評価する第9工程とを含むことを特徴とする。

【0010】

請求項3に記載の発明は、請求項1又は2に記載のスプライン嵌合部品の製造方法において、第2工程では、第1工程による高精度加工部材の加工数が予め設定された加工数に到達する毎に、ボール溝加工後の高精度加工部材についてのボール溝加工誤差幅を求めることを特徴とする。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか1項に記載のスプライン嵌合部品の製造方法において、第3工程においてガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内におけるボール溝加工後の高精度加工部材のロット初品が用いられることを特徴とする。

【0012】

請求項5に記載の発明は、請求項1〜4のいずれか1項に記載のスプライン嵌合部品の製造方法において、第3工程では、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、第4工程では、第3工程で測定した全位相のガタ量の平均値を算出し、そのガタ量の平均値に基づいて、低精度加工部材のボール溝加工寸法を算出することを特徴とする。

【発明の効果】

【0013】

請求項1の発明によると、摺動抵抗力と予圧量との関係に応じて摺動抵抗力を評価規定範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅を算出する。そして、ボール溝加工後の高精度加工部材についてボール溝を測定し、そのボール溝加工誤差幅を求める。

【0014】

それから、上記のスプライン部の加工公差幅及びボール溝加工後の高精度加工部材のボール溝加工誤差幅に基づいて、スプライン部の予圧量を適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する。

【0015】

そして、低精度加工部材のボール溝加工誤差が低精度加工部材のボール溝加工公差幅内の値となるように低精度加工部材にボール溝加工を施す。

【0016】

これにより、ボール溝加工後の高精度加工部材と組み合わせたときにスプライン部の予圧量を適正予圧範囲内の値とし、摺動抵抗力を評価規定範囲内の値とする適正なボール溝寸法のボール溝を低精度加工部材に形成することができる。

【0017】

上記の低精度加工部材のボール溝加工公差幅は、ボール溝加工後の高精度加工部材のボール溝加工誤差幅を予め求めておき、ガタ量の測定を1回だけ行うことによって算出することができる。

【0018】

したがって、例えば複数のスプライン嵌合部品を製造する場合に、各低精度加工部材に対して、ボール溝加工公差幅に基づきボール溝加工を施すことで、適正なボール溝寸法のボール溝を形成することができる。

【0019】

したがって、従来のようにガタ量の測定を各スプライン嵌合部品についてそれぞれ行う必要がなく、スプライン嵌合部品の製造作業を容易なものにすることができる。

【0020】

また、ボールは同一径のものを用意すればよく、従来のように種々の径を有する複数種類のボールを用意する必要がない。したがって、ボールなどの部品コストを低減し、最適なボールの選択作業、ボール径の品質管理や在庫管理等を省略することができる。

【0021】

請求項2に記載の発明によると、ボール溝加工後の低精度加工部材とボール溝加工後の高精度加工部材とを組み合わせて、対向する外ボール溝と内ボール溝によって形成されたスプライン溝にボールを介装し、低精度加工部材と高精度加工部材とを相対的に軸方向に移動させて摺動抵抗力を測定し、その測定した摺動抵抗力が評価規格範囲内に入るか否かを評価する。したがって、スプライン嵌合部品の組立後に、所期の性能を有するか否かを確認し、所期の性能を有するものだけを合格品として出荷等することができる。

【0022】

請求項3に記載の発明によると、高精度加工部材の加工数が予め設定された加工数に到達する毎に、そのボール溝加工後の高精度加工部材についてボール溝加工誤差幅を求めるので、低精度加工部材のボール溝加工寸法及びボール溝加工公差幅を、所定の加工数毎に設定することができる。

【0023】

したがって、例えば高精度加工部材のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、所定の加工数毎に低精度加工部材のボール溝加工公差幅をより大きく設定することができる。したがって、低精度加工部材の加工精度をより緩やかなものとすることができ、低精度加工部材の加工容易性を向上させることができる。

【0024】

請求項4に記載の発明によると、ガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内における高精度加工部材のロット初品が用いられる。

【0025】

したがって、例えば高精度加工部材のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、その寸法変化を考慮して、低精度加工部材のボール溝加工公差幅を適切な値に設定することができ、同一ロット内におけるボール溝加工後の高精度加工部材と組み合わせたときに予圧量を適正予圧範囲内の値とすることができる。

【0026】

請求項5に記載の発明によると、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、これらの測定した全位相のガタ量の平均値を算出し、そのガタ量の平均値に基づいて、低精度加工部材のボール溝加工寸法を算出するので、組み合わせる位相によってガタ量に誤差が生じた場合に、低精度加工部材のボール溝加工公差幅への影響を極力小さなものにすることができる。

【発明を実施するための最良の形態】

【0027】

次に、本発明の実施の形態について説明する。図1は、無段変速機用プーリの構成を説明する図、図2は、図1のX−X線断面図である。

【0028】

まず最初に、本実施の形態におけるスプライン嵌合部品の構成について、無段変速機用プーリ1の場合を例に説明する。

【0029】

スプライン嵌合部品である無段変速機用プーリ1は、自動車の自動変速機内に備え付けられるものであり、エンジンの出力軸に連結される固定側シーブ(回転軸部材)2と、その固定側シーブ2に嵌挿される可動側シーブ(軸嵌挿部材)6とを備え、ボールスプライン機構により固定側シーブ2と可動側シーブ6とを一体に回転可能でかつ固定側シーブ2に対し可動側シーブ6を軸方向に相対的に移動可能に構成されている。

【0030】

固定側シーブ2は、シャフト部3とシーブ部4を有しており、シャフト部3の外周面上には軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された固定側シーブボール溝(外ボール溝)Hoが形成されている。

【0031】

固定側シーブボール溝Hoは、図2に示すように、回転中心を中心として120度の角度間隔をおいて配設されており、合計で3本の固定側シーブボール溝Hoが設けられている。

【0032】

これらの3本の固定側シーブボール溝Hoは、断面が同一の曲率半径を有する2つの凹円弧を対峙させた、ゴシックアーチ型といわれる凹溝形状を有している。

【0033】

シーブ部4は、図1に示すように、シャフト部3の基端側位置で径方向に拡がる円盤形状を有しており、軸方向でかつ固定側シーブボール溝Ho側に向かって移行するにしたがって漸次縮径するテーパ状のシーブ面が形成されている。

【0034】

一方、可動側シーブ6は、固定側シーブ2のシャフト部3を嵌挿可能なボス部7と、そのボス部7の一方端部で径方向に拡がる円盤状のシーブ部8を有している。ボス部7の内周面上には、図2に示すように、固定側シーブボール溝Hoに対応する位置に各々配置されかつ軸方向に沿って延在する可動側シーブボール溝(内ボール溝)Hiが形成されている。

【0035】

これらの3本の可動側シーブボール溝Hiは、固定側シーブボール溝Hoと同様に断面がゴシックアーチ型といわれる凹溝形状を有している。シーブ部8は、軸方向外側に向かって移行するにしたがって漸次縮径するテーパ状のシーブ面が、固定側シーブ2のシーブ面に対向するように設けられている。

【0036】

そして、対向する固定側シーブボール溝Hoと可動側シーブボール溝Hiとによって形成されたスプライン溝内に複数のボール9が介装されて、これら固定側シーブボール溝Ho、可動側シーブボール溝Hi、ボール9の協働によりボールスプライン機構が構成されている。

【0037】

次に、本実施の形態について図3〜図7を用いて説明する。図3は、本実施の形態に係わる無段変速機用プーリ1の製造方法を説明するフローチャートである。

<第1工程>

固定側シーブ2と可動側シーブ6のうち、シャフト部3に対するボール溝加工とボス部7に対するボール溝加工のいずれか高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、高精度加工部材に対してボール溝加工を施す(ステップS1)。

【0038】

本実施の形態では、可動側シーブ6へのボール溝加工方法に、加工精度が極めて高いブローチ加工が用いられていることから、可動側シーブ6を高精度加工部材として決定している。

【0039】

可動側シーブ6へのブローチ加工により、ボス部7には所定のボール溝加工寸法を有する可動側シーブボール溝Hiが形成される(例えば図2を参照)。ブローチ加工は、予め設定された複数個の可動側シーブ6を1ロットとして、1ロットごとに行われる。

<第2工程>

第1工程によりボール溝加工が施された可動側シーブ(高精度加工部材)6に対して、可動側シーブボール溝Hiのボール溝寸法を測定し、可動側シーブボール溝Hiのボール溝加工誤差幅δ2を求める(ステップS2)。

【0040】

ボール溝加工誤差幅δ2は、ロットが変わる毎及びブローチ(工具)を交換する毎に分けて求めている。ボール溝寸法の測定は、同一ロット内における任意の可動側シーブ6を複数選択し、その選択された複数の可動側シーブ6について行う。ただし、1ロットの個数が少ない場合には、同一ロット内における全ての可動側シーブ6について測定しても良い。

【0041】

図4は、可動側シーブ6のボール溝加工誤差の傾向を示す図である。可動側シーブ6のボール溝加工誤差は、図4に示すように、ボール溝加工の加工数が増加するに応じて、可動側シーブボール溝Hiの大きさが徐々に小さくなる傾向を有している。

<第3工程>

ガタ量αの測定を行う(ステップS3)。図5は、ガタ量αの測定方法を説明する図である。

【0042】

ガタ量αの測定では、低精度加工部材マスター11とマスターボール12を用意する。低精度加工部材マスター11は、固定側シーブ2と同一の外形状を有し、かつ固定側シーブボール溝Hoの代わりに固定側シーブボール溝Hoよりも大きな寸法のマスターボール溝Hmが形成されている。また、マスターボール12は、ボール9と同一の大きさを有している。そして、マスターボール溝Hmとマスターボール12の寸法形状は、いずれも予め測定されて既知となっている。

【0043】

次に、第1工程によってボール溝加工が施された複数の可動側シーブ6のうち、1つのの可動側シーブ6をガタ量測定用可動側シーブ6′として決定する。ガタ量測定用可動側シーブ6′は、予め設定された加工数毎にロット分けされた可動側シーブ6の同一ロット内における最初の加工品、いわゆるロット初品を用いている。

【0044】

そして、ガタ量測定用可動側シーブ6′と低精度加工部材マスター11とを組み合わせて、対向するマスターボール溝Hmと可動側シーブボール溝Hiとによって形成されるスプライン溝内にマスターボール12を挿入する。

【0045】

それから、図5(a)及び図5(b)に示すように、低精度加工部材マスター11とガタ量測定用可動側シーブ6′とを軸まわりに相対的に正転方向及び逆転方向に付勢して低精度加工部材マスター11とガタ量測定用可動側シーブ6′との周方向におけるガタ量α(=α1+α2)を測定する。

【0046】

ガタ量αの測定は、低精度加工部材マスター11とガタ量測定用可動側シーブ6′とを組み合わせる位相に応じてガタ量αに誤差が生じることから、固定側シーブボール溝Hoと可動側シーブボール溝Hiとが対向する全ての位相について行う。

<第4工程>

第3工程で測定したガタ量αに基づいて、低精度加工部材である固定側シーブ2のボール溝加工寸法を算出する(ステップS4)。

【0047】

ガタ量αに基づく固定側シーブ2のボール溝加工寸法の算出は、従来の測定用ボールを使用したガタ量に基づく適正ボール径の算出方法と同様の考え方を用いて行われる。

【0048】

また、第3工程で測定したガタ量αの全位相の平均値を算出し、その平均値に基づいて、固定側シーブ2のボール溝加工寸法を算出している。これにより、例えば、組み合わせる位相によってガタ量αに誤差が生じた場合に、固定側シーブ2のボール溝加工公差幅δ1の算出への影響を極力小さなものにすることができる。

【0049】

また、第3工程で測定したガタ量αの各位相間における差が予め設定された基準値よりも大きいか否かを判断し、基準値よりも大きい場合には、可動側シーブボール溝Hiの芯ずれを検査してもよい。これにより、例えば可動側シーブボール溝の芯ずれが大きく、シャフト部3の外周面とボス部7の内周面との干渉が発生してボールスプライン機構としての機能を十分に発揮できない等の不具合を防ぐことができる。

<第5工程>

固定側シーブボール溝Ho、可動側シーブボール溝Hi、ボール9からなるスプライン部に作用する予圧量と、固定側シーブ2及び可動側シーブ6の相対的な軸方向への移動による摺動抵抗力との関係から、その摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、スプライン部の予圧量を適正予圧範囲内の値とするスプライン部の加工公差幅δを算出する(ステップS5)。

【0050】

予圧量とは、無段変速機用プーリ1を組み立てることによってスプライン部に作用する圧力をいう。予圧量と摺動抵抗力との相関関係は、予め実験等によって求められており、かかる相関関係に基づいて、摺動抵抗力が評価規格範囲に入る場合における予圧量の範囲が導出され、適正予圧範囲として設定される。そして、その適正予圧範囲に予圧量が収まる加工公差幅δを算出する。

【0051】

図6は、予圧量と摺動抵抗力との相関関係の一例を示すグラフである。摺動抵抗力は、図6に示すように、予圧量の増加に応じて緩やかなカーブを描いて上昇する傾向を有している。

<第6工程>

第5工程で算出したスプライン部の加工公差幅δと、第2工程で求めた可動側シーブ6のボール溝加工誤差幅δ2とに基づいて、固定側シーブ2のボール溝加工公差幅δ1を算出する(ステップS6)。

【0052】

図7は、スプライン部の加工公差幅δと、固定側シーブ2のボール溝加工公差幅δ1及び可動側シーブ6のボール溝加工誤差幅δ2との関係を示す図である。

【0053】

固定側シーブ2のボール溝加工公差幅δ1は、予圧量が適正予圧範囲に収まるスプライン部の加工公差幅δから、可動側シーブ6のボール溝加工誤差幅δ2とガタ量αの組付位相誤差δ3を減算することによって算出する。ガタ量αの組付位相誤差δ3は、組み合わせる位相に応じて発生する誤差であり、各位相のガタ量αの最大値から最小値を減算することによって求められる。したがって、スプライン部の予圧量を適正予圧範囲内の値にする固定側シーブ2のボール溝加工公差幅δ1を求めることができる。

<第7工程>

第4工程で算出した固定側シーブ2のボール溝加工寸法と、第6工程で算出した固定側シーブ2のボール溝加工公差幅δ1に基づいて、固定側シーブ2にボール溝加工を施す。

【0054】

ボール溝加工は、ガタ量測定用可動側シーブ6′と同一ロットの可動側シーブとペアをなす固定側シーブ2の全てに対して行われる。

【0055】

かかるボール溝加工により、固定側シーブ2のシャフト部3には、所定のボール溝加工寸法に形成されかつそのボール溝加工誤差がボール溝加工公差幅δ1内の値とされる固定側シーブボール溝Hoが形成される。

【0056】

したがって、スプライン部の予圧量を適正予圧範囲内の値とし、固定側シーブ2と可動側シーブ6との相対的な軸方向への摺動抵抗力を評価規格範囲内の値にすることができる。

【0057】

また、スプライン部の加工公差幅δを構成する、ボール溝加工公差幅δ1、ボール溝加工誤差幅δ2、組付位相誤差δ3のうち、高精度加工部材である可動側シーブ6のボール溝加工誤差幅δ2及び組付位相誤差δ3は、低精度加工部材である固定側シーブ2のボール溝加工公差幅δ1と比較して、極めて小さい値となる。

【0058】

したがって、スプライン部の加工公差幅δ内でボール溝加工誤差幅δ2と組付位相誤差δ3が占める割合を小さなものとし、ボール溝加工公差幅δ1が占める割合を大きなものとすることができる。

【0059】

したがって、固定側シーブ2に対するボール溝加工において、ボール溝加工公差幅δ1を大きく確保することができ、高度な加工精度は要求されず、その加工容易性を向上させることができる。

<第8工程>

第1工程によってボール溝加工が施された可動側シーブ6と第7工程によってボール溝加工が施された固定側シーブ2とを組み合わせて、対向する固定側シーブボール溝Hoと可動側シーブボール溝Hiとによって形成されるスプライン溝内にボール9を挿入することにより、無段変速機用プーリ1の組み立てを行う。

【0060】

ここで、可動側シーブ6のボール溝加工誤差は、ボール溝加工誤差幅δ2内の値となっている。そして、固定側シーブ2のボール溝加工誤差は、ボール溝加工公差幅δ1内の値となるように加工されている。

【0061】

したがって、可動側シーブ6のボール溝加工誤差と、固定側シーブ2のボール溝加工誤差と、組付位相誤差を加算した値、すなわち無段変速機用プーリ1のスプライン部の加工誤差は、ボール溝加工公差幅δ内の値となる。したがって、適正予圧範囲に収まる予圧量を得ることができ、摺動抵抗力を評価規格範囲内に収めることができる。

<第9工程>

第8工程によって組み立てた無段変速機用プーリ1の固定側シーブ2と可動側シーブ6とを相対的に軸方向に移動させて摺動抵抗力を測定し、その摺動抵抗力が評価規格範囲に入るか否かを確認する(ステップS9)。

【0062】

ここでは、無段変速機用プーリ1を、図1に示すように上下に延在し、かつ固定側シーブ2のシーブ部4が可動側シーブ6のシーブ部8よりも下側に位置するように配置する。

【0063】

そして、固定側シーブ2を保持して可動側シーブ6を上下に往復移動させ、その上下移動に伴う摺動抵抗力を測定し、摺動抵抗力が評価規格範囲に収まっているか否かを評価する。

【0064】

そして、摺動抵抗力が評価規格範囲内のときは所期の性能を有する合格品としてその無段変速機用プーリ1を出荷処理に移送し、評価規格範囲外のときは所期の性能を有しないとして再検査処理に移送する。したがって、無段変速機用プーリ1の組立後に、所期の性能を有するか否かを確認し、所期の性能を有するものだけを合格品として出荷等することができる。

【0065】

上記無段変速機用プーリ1の製造方法によれば、適正なボール溝寸法の可動側シーブボール溝Hiを可動側シーブ6に形成することができ、ボール溝加工後の固定側シーブ2と組み合わせてスプライン溝にボール9を介装させることによって、スプライン部の予圧量を適正予圧範囲内の値とし、固定側シーブ2と可動側シーブ6との軸方向への摺動抵抗力を評価規格範囲内の値とすることができる。

【0066】

また、固定側シーブ2のボール溝加工寸法とボール溝加工公差幅δ1は、ボール溝加工後の可動側シーブ6と、低精度加工部材マスター11と、ボールマスター12を用いて、ガタ量の測定を少なくとも1回行うことによって算出することができる。

【0067】

したがって、例えば複数の無段変速機用プーリ1を製造する場合において、ボール溝加工公差幅δ1に基づいて固定側シーブ2にボール溝加工を施すことによって、これら複数の固定側シーブ2に適正なボール溝寸法のボール溝を形成することができる。

【0068】

これにより、従来のようにガタ量の測定を各無段変速機用プーリ1についてそれぞれ行う必要がなく、無段変速機用プーリ1の製造作業を容易なものにすることができる。

【0069】

また、ボール9は同一径のものを複数用意すればよく、従来のように種々の径を有する複数種類のボールを用意する必要がない。したがって、ボール9の部品コストを低減し、最適ボールの選択作業、ボール径の品質管理や在庫管理等を省略することができる。

【0070】

また、上記無段変速機用プーリ1の製造方法によれば、高精度加工部材である可動側シーブ6を予め設定された加工数毎にロット分けし、各ロット毎に可動側シーブ6についてボール溝寸法を測定し、そのボール溝加工誤差幅δ2を求めるので、低精度加工部材である固定側シーブ2のボール溝加工寸法及びボール溝加工公差幅δ1を所定の加工数毎に設定することができる。

【0071】

また、予め設定された加工数毎にロット分けされた同一ロット内における可動側シーブ6のロット初品を、ガタ量の測定に用いているので、例えば図4に示すように、可動側シーブ6のボール溝加工誤差が加工数に応じて寸法変化を生じる場合には、その寸法変化を考慮して、固定側シーブ2のボール溝加工公差幅δ1を適切な値に設定することができ、同一ロット内におけるボール溝加工後の可動側シーブ6と組み合わせたときに予圧量を適正予圧範囲内の値とすることができる。

【0072】

本発明は、上述の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上述の実施の形態では、固定側シーブ2のボール溝加工公差幅δ1を算出するにあたり、可動側シーブ6のボール溝加工誤差幅δ2の他に、位相組付誤差δ3をスプライン部の加工公差幅δから減算しているが、位相組付誤差δ3が小さい場合等の理由によりこれを省略してボール溝加工誤差幅δ2だけを減算するものとしてもよい。

【図面の簡単な説明】

【0073】

【図1】無段変速機用プーリの構成を説明する図である。

【図2】図1のX−X線断面図である。

【図3】本実施の形態に係わるスプライン嵌合部品の製造方法を説明するフローチャートである。

【図4】可動側シーブのボール溝加工誤差の傾向を示す図である。

【図5】ガタ量の測定方法を説明する図である。

【図6】予圧量と摺動抵抗力との相関関係の一例を示すグラフである。

【図7】スプライン部の加工公差幅と、固定側シーブのボール溝加工公差幅及び可動側シーブのボール溝加工誤差幅との関係を示す図である。

【符号の説明】

【0074】

1 無段変速機用プーリ(スプライン嵌合部品)

2 固定側シーブ(回転軸部材)

3 シャフト部

6 可動側シーブ(軸嵌挿部材)

7 ボス部

9 ボール

11 低精度加工部材マスター

12 マスターボール

Hi 可動側シーブボール溝

Ho 固定側シーブボール溝

Hm マスターボール溝

【特許請求の範囲】

【請求項1】

回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、前記回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で前記外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、前記対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法において、

前記回転軸部材と軸嵌挿部材のうち、高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、該決定した高精度加工部材に対して、予め設定されたボール溝加工寸法に基づきボール溝加工を施す第1工程と、

該第1工程によるボール溝加工後の高精度加工部材について前記ボール溝寸法を測定して該高精度加工部材のボール溝加工誤差幅を求める第2工程と、

前記低精度加工部材のボール溝よりも大きな寸法のボール溝を有する低精度加工部材マスターと前記ボール溝加工後の高精度加工部材とを組み合わせてスプライン溝内にボールを挿入し、軸まわりに相対的に正転方向及び逆転方向に付勢し、周方向におけるガタ量を測定する第3工程と、

該第3工程により測定したガタ量に基づいて、前記低精度加工部材のボール溝加工寸法を算出する第4工程と、

前記外ボール溝、内ボール溝、ボールとからなるスプライン部に作用する予圧量と、前記回転軸部材及び軸嵌挿部材の相対的な軸方向への移動における摺動抵抗力との関係から前記摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、前記スプライン部の予圧量を前記適正予圧範囲内の値とする前記スプライン部の加工公差幅を算出する第5工程と、

該第5工程で算出したスプライン部の加工公差幅と前記第2工程で求めた高精度加工部材のボール溝加工誤差幅とに基づいて、前記スプライン部の予圧量を前記適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する第6工程と、

前記第4工程で算出した低精度加工部材のボール溝加工寸法と前記第6工程で算出した低精度加工部材のボール溝加工公差幅に基づいて前記低精度加工部材にボール溝加工を施す第7工程とを含むことを特徴とするスプライン嵌合部品の製造方法。

【請求項2】

前記第7工程の後に、前記ボール溝加工後の低精度加工部材と前記ボール溝加工後の高精度加工部材とを組み合わせて、前記スプライン溝に前記ボールを介装する第8工程と、

該第8工程により組み合わせた前記低精度加工部材及び高精度加工部材の相対的な軸方向への移動による摺動抵抗力を測定し、該摺動抵抗力が前記評価規格範囲内に入るか否かを評価する第9工程とを含むことを特徴とする請求項1に記載のスプライン嵌合部品の製造方法。

【請求項3】

前記第2工程では、前記第1工程による高精度加工部材の加工数が予め設定された加工数に到達する毎に、該ボール溝加工後の高精度加工部材についてのボール溝加工誤差幅を求めることを特徴とする請求項1又は2に記載のスプライン嵌合部品の製造方法。

【請求項4】

前記第3工程においてガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内におけるボール溝加工後の高精度加工部材のロット初品が用いられることを特徴とする請求項1〜3のいずれか1項に記載のスプライン嵌合部品の製造方法。

【請求項5】

前記第3工程では、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、

前記第4工程では、前記第3工程で測定した全位相のガタ量の平均値を算出し、該ガタ量の平均値に基づいて、前記低精度加工部材のボール溝加工寸法を算出することを特徴とする請求項1〜4のいずれか1項に記載のスプライン嵌合部品の製造方法。

【請求項1】

回転軸部材の外周面上で軸方向に沿って延在しかつ周方向に所定間隔をおいて複数配設された外ボール溝と、前記回転軸部材の軸方向に移動可能に外嵌される軸嵌挿部材の内周面上で前記外ボール溝に対向する箇所に各々配設されかつ軸方向に沿って延在する内ボール溝とを有し、前記対向する外ボール溝と内ボール溝とによって形成されるスプライン溝にボールが介装されるボールスプライン機構のスプライン嵌合部品を製造する方法において、

前記回転軸部材と軸嵌挿部材のうち、高精度の加工が可能な方を高精度加工部材とし、他方を低精度加工部材として決定し、該決定した高精度加工部材に対して、予め設定されたボール溝加工寸法に基づきボール溝加工を施す第1工程と、

該第1工程によるボール溝加工後の高精度加工部材について前記ボール溝寸法を測定して該高精度加工部材のボール溝加工誤差幅を求める第2工程と、

前記低精度加工部材のボール溝よりも大きな寸法のボール溝を有する低精度加工部材マスターと前記ボール溝加工後の高精度加工部材とを組み合わせてスプライン溝内にボールを挿入し、軸まわりに相対的に正転方向及び逆転方向に付勢し、周方向におけるガタ量を測定する第3工程と、

該第3工程により測定したガタ量に基づいて、前記低精度加工部材のボール溝加工寸法を算出する第4工程と、

前記外ボール溝、内ボール溝、ボールとからなるスプライン部に作用する予圧量と、前記回転軸部材及び軸嵌挿部材の相対的な軸方向への移動における摺動抵抗力との関係から前記摺動抵抗力を予め設定された評価規格範囲内の値とする予圧量の適正予圧範囲を求め、前記スプライン部の予圧量を前記適正予圧範囲内の値とする前記スプライン部の加工公差幅を算出する第5工程と、

該第5工程で算出したスプライン部の加工公差幅と前記第2工程で求めた高精度加工部材のボール溝加工誤差幅とに基づいて、前記スプライン部の予圧量を前記適正予圧範囲内の値とする低精度加工部材のボール溝加工公差幅を算出する第6工程と、

前記第4工程で算出した低精度加工部材のボール溝加工寸法と前記第6工程で算出した低精度加工部材のボール溝加工公差幅に基づいて前記低精度加工部材にボール溝加工を施す第7工程とを含むことを特徴とするスプライン嵌合部品の製造方法。

【請求項2】

前記第7工程の後に、前記ボール溝加工後の低精度加工部材と前記ボール溝加工後の高精度加工部材とを組み合わせて、前記スプライン溝に前記ボールを介装する第8工程と、

該第8工程により組み合わせた前記低精度加工部材及び高精度加工部材の相対的な軸方向への移動による摺動抵抗力を測定し、該摺動抵抗力が前記評価規格範囲内に入るか否かを評価する第9工程とを含むことを特徴とする請求項1に記載のスプライン嵌合部品の製造方法。

【請求項3】

前記第2工程では、前記第1工程による高精度加工部材の加工数が予め設定された加工数に到達する毎に、該ボール溝加工後の高精度加工部材についてのボール溝加工誤差幅を求めることを特徴とする請求項1又は2に記載のスプライン嵌合部品の製造方法。

【請求項4】

前記第3工程においてガタ量の測定に使用されるボール溝加工後の高精度加工部材には、予め設定された加工数毎にロット分けされた同一ロット内におけるボール溝加工後の高精度加工部材のロット初品が用いられることを特徴とする請求項1〜3のいずれか1項に記載のスプライン嵌合部品の製造方法。

【請求項5】

前記第3工程では、外ボール溝と内ボール溝とが対向する全ての位相についてガタ量の測定を行い、

前記第4工程では、前記第3工程で測定した全位相のガタ量の平均値を算出し、該ガタ量の平均値に基づいて、前記低精度加工部材のボール溝加工寸法を算出することを特徴とする請求項1〜4のいずれか1項に記載のスプライン嵌合部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−309447(P2007−309447A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−140201(P2006−140201)

【出願日】平成18年5月19日(2006.5.19)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月19日(2006.5.19)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]