スプリング端子付き基板及びその製造方法

【課題】スプリング端子付き基板において、スプリング端子のはんだ接続部を補強すること。

【解決手段】接続パッドPを備える基板10と、接続部32がはんだ層22によって接続パッドPに接続されたスプリング端子30と、はんだ層22の側面を覆って形成された補強樹脂部24とを含む。はんだ層22及び補強樹脂部24は、樹脂含有はんだペーストから形成される。

【解決手段】接続パッドPを備える基板10と、接続部32がはんだ層22によって接続パッドPに接続されたスプリング端子30と、はんだ層22の側面を覆って形成された補強樹脂部24とを含む。はんだ層22及び補強樹脂部24は、樹脂含有はんだペーストから形成される。

【発明の詳細な説明】

【技術分野】

【0001】

半導体パッケージを実装するための実装用ソケットなどに適用できるスプリング端子付き基板及びその製造方法に関する。

【背景技術】

【0002】

従来、半導体パッケージの交換作業の容易性を考慮して、半導体パッケージが実装用ソケットを介してマザーボードに実装される場合がある。また、半導体デバイスの検査を行う際には、半導体デバイスが検査用ソケットを介して配線基板に接続される。

【0003】

そのような実装用ソケット及び検査用ソケットは、半導体パッケージが接続される外部接続端子としてばね性を有するスプリング端子を備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−277829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実装用ソケットを実装基板にリフローはんだ付けで搭載する際に、スプリング端子を固定するはんだが再溶融してスプリング端子が転倒するおそれがある。

【0006】

スプリング端子付き基板及びその製造方法において、スプリング端子のはんだ接続部を補強することを目的とする。

【課題を解決するための手段】

【0007】

以下の開示の一観点によれば、接続パッドを備える基板と、接続部がはんだ層によって前記接続パッドに接続されたスプリング端子と、前記はんだ層の側面を覆って形成された補強樹脂部とを有するスプリング端子付き基板が提供される。

【0008】

また、その開示の他の観点によれば、接続パッドを備える基板の前記接続パッドの上に、樹脂含有はんだ材料を設ける工程と、前記樹脂含有はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続すると共に、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有するスプリング端子付き基板の製造方法が提供される。

【0009】

さらに、その開示の他の観点によれば、接続パッドを備える基板の前記接続パッドの上に、はんだ材料を設ける工程と、前記はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続する工程と、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有するスプリング端子付き基板の製造方法が提供される。

【発明の効果】

【0010】

以下の開示によれば、スプリング端子付き基板では、スプリング端子を基板の接続パッドに固定するはんだ層の側面を覆うように樹脂補強部が形成されてスプリング端子が補強されている。

【0011】

このため、スプリング端子付き基板を実装基板にリフロー加熱して接続する際に、スプリング端子を固定するはんだ層が再溶融するとしても、スプリング端子が動いて位置ずれしたり、転倒するおそれがない。

【0012】

また、スプリング端子を樹脂含有はんだ材料で基板の接続パッドに接続することにより、スプリング端子をはんだ層で基板の接続パッドに接続できると同時に、はんだ層の周辺に補強樹脂部を形成することができる。さらに、樹脂含有はんだ材料はリフロー加熱後にフラックス洗浄が不要なので、製造コストを低減することができる。

【図面の簡単な説明】

【0013】

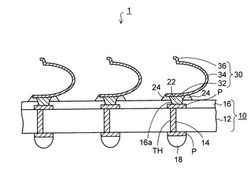

【図1】図1は予備的事項を説明するための断面図(その1)である。

【図2】図2は予備的事項を説明するための断面図(その2)である。

【図3】図3(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その1)である。

【図4】図4(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その2)である。

【図5】図5(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その3)である。

【図6】図6は第1実施形態のスプリング端子付き基板を示す断面図である。

【図7】図7は図6のスプリング端子付き基板が実装基板に接続された様子を示す断面図である。

【図8】図8は図7の実装基板に接続されたスプリング端子付き基板に半導体パッケージが実装された様子を示す断面図である。

【図9】図9(a)及び(b)は第2実施形態のスプリング端子付き基板の製造方法を示す断面図(その1)である。

【図10】図10(a)及び(b)は第2実施形態のスプリング端子付き基板の製造方法を示す断面図(その2)である。

【図11】図11は第2実施形態のスプリング端子付き基板を示す断面図である。

【図12】図12は第2実施形態の第1変形例のスプリング端子付き基板を示す断面図である。

【図13】図13は第2実施形態の第2変形例のスプリング端子付き基板を示す断面図である。

【図14】図14は第2実施形態の第3変形例のスプリング端子付き基板を示す断面図である。

【発明を実施するための形態】

【0014】

以下、実施の形態について、添付の図面を参照して説明する。

【0015】

実施形態の説明の前に、基礎となる予備的事項について説明する。図1及び図2は予備的事項を説明するための断面図である。

【0016】

図1に示すように、予備的事項で説明するスプリング端子付き基板100では、接続部220、ばね部240及び接触部260を備えたスプリング端子200の接続部220が配線基板300の接続パッド(不図示)にはんだ層320によって固定されている。配線基板300の下面側には外部接続端子としてはんだバンプ340が設けられている。

【0017】

そして、図2に示すように、スプリング端子付き基板100のはんだバンプ340を実装基板400(マザーボード)の接続電極420の上に配置し、リフロー加熱を行う。これにより、スプリング端子付き基板100のはんだバンプ340が実装基板400の接続電極420に接合される。

【0018】

このとき、リフロー加熱を行う際に、スプリング端子200を固定するはんだ層320が再溶融することにより、スプリング端子200が動き、転倒することがある(図2の中央のスプリング端子200)。

【0019】

このスプリング端子付き基板100をソケットとして用いる場合、スプリング端子200の接触部260に半導体パッケージの接続電極が接続される。よって、スプリング端子200が転倒すると、半導体パッケージの接続不良が発生する。

【0020】

以下に説明する実施形態のスプリング端子付き基板を使用することにより、上記した不具合を解消することができる。

【0021】

(第1の実施の形態)

図3〜図5は第1実施形態のスプリング端子付き基板の製造方法を示す断面図、図6は第1実施形態のスプリング端子付き基板を示す断面図である。

【0022】

第1実施形態のスプリング端子付き基板の製造方法では、まず、図3(a)に示すような配線基板10を用意する。配線基板10では、絶縁基板12にその厚み方向に貫通するスルーホールTHが形成されており、スルーホールTH内に貫通電極14が充填されている。絶縁基板12の両面側には、貫通電極14を介して相互接続される接続パッドPがそれぞれ形成されている。

【0023】

さらに、絶縁基板12の上面側には、接続パッドPの接続部上に開口部16aが設けられたソルダレジスト16が形成されている。また、絶縁基板12の下面側の接続パッドPに外部接続端子としてはんだバンプ18が形成されている。絶縁基板12の下面側にも接続パッドPを露出させるようにソルダレジストが形成されていてもよい。

【0024】

特に図示しないが、配線基板10内に所要の多層配線層が形成されていてもよい。また、接続パッドPは島状に配置されていてもよいし、引き出し配線の端部に配置されていてもよい。

【0025】

また、貫通電極14の代わりに、スルーホールTHの側壁にスルーホールめっき層が形成され、スルーホールTHの孔が樹脂で充填されていてもよい。

【0026】

次いで、図3(b)に示すように、配線基板10の上面側の接続パッドPの上に樹脂含有はんだペースト20(樹脂含有はんだ材料)を塗布する。樹脂含有はんだペースト20は、スクリーン印刷又はディスペンス法などにより形成され、各接続パッドPの上に島状に相互に分離されて形成される。

【0027】

樹脂含有はんだペースト20は、はんだ粒子、樹脂材料とその硬化剤、及びフラックスを含有する。そして、樹脂含有はんだペースト20は、リフロー加熱すると、はんだ粒子が溶融して金属結合することで電気接続を行うと共に、はんだから外側に回り込んだ樹脂が硬化して機械的接合強度を補強する特徴と有する。

【0028】

はんだペーストに付与される樹脂としては、例えば、硬化温度が150〜250℃の熱硬化型のエポキシ樹脂などが使用される。

【0029】

また、樹脂含有はんだペースト20のはんだとしては、例えば、錫(Sn)−銀(Ag)−銅(Cu)系の鉛フリーはんだが使用される。あるいは、ビスマス(Bi)―インジウム(In)系のはんだ、又は錫(Sn)−銀(Ag)系のはんだなどを使用してもよい。

【0030】

樹脂含有はんだペースト20に含まれるフラックスによって、はんだ付けする金属層の表面の酸化膜を除去し、はんだの濡れ性を向上させることができる。また、樹脂含有はんだペースト20に含まれるフラックスは樹脂と反応性を有するため、リフロー加熱した後にフラックスが残留しない特性を有する。

【0031】

なお、樹脂含有はんだ材料として、樹脂含有はんだペースト20を例示するが、同様な特性を有する樹脂含有はんだボールなどを使用してもよい。

【0032】

続いて、図4(a)に示すように、下端側に配置された接続部32と、接続部32に繋がって弓状に屈曲したばね部34と、ばね部34に繋がって上端側に配置された接触部36とを備えるスプリング端子30を用意する。

【0033】

スプリング端子30を製造するには、まず、リン青銅やベリリウム銅などの銅合金からなる金属板を打ち抜き加工又はエッチングすることにより帯状の金属部材を得る。

【0034】

さらに、この帯状の金属部材を曲げ加工して弓状に屈曲させることにより、接続部32、ばね部34及び接触部36を備えるスプリング端子30が得られる。そして、スプリング端子30の接続部32及び接触部36に金めっき層(不図示)が形成される。

【0035】

スプリング端子30の接続部32は、例えば、平面形状が矩形状や円形状の平板状で形成される。後述するように、スプリング端子30の接続部32の下面が配線基板10の接続パッドPの表面に対向して配線基板10に接続される。

【0036】

そして、スプリング端子30の接続部32を配線基板10の接続パッドP上に塗布した樹脂含有はんだペースト20に配置し、240℃程度の温度でリフロー加熱する。

【0037】

実際には、端子整列治具の多数の端子収容部に各スプリング端子30が収容され、その端子収容部から露出する各スプリング端子30の接続部32が配線基板10上の樹脂含有はんだペースト20に配置された状態で、リフロー加熱が行われる。その後に、端子整列治具がスプリング端子30から除去される。

【0038】

このとき、図4(b)に示すように、樹脂含有はんだペースト20をリフロー加熱すると、ペースト中のはんだ粒子が溶融して中央部に集まって凝固し、かつペースト中の樹脂成分がフラックス成分と共に溶融したはんだ表面に移動して硬化する。

【0039】

これにより、図5(a)及び(b)に示すように、スプリング端子30の接続部32の中央主要部がはんだ層22によって配線基板10の接続パッドPに接続される。

【0040】

また同時に、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域に補強樹脂部24が形成される。補強樹脂部24ははんだ層22の側面を覆って形成される。図5(a)は、図5(b)の平面図のI−Iに沿った断面に相当する。

【0041】

このようにして、スプリング端子30は、配線基板10の接続パッドPにはんだ層22で接続されると共に、補強樹脂部24によって機械的接続強度が補強される。

【0042】

ここで、本実施形態と違って、樹脂を含有しないはんだペーストを使用する場合について言及する。はんだペーストにもフラックスが含有されているが、リフロー加熱した後に、はんだ付け部の外側にフラックスが残留するため、フラックスを洗浄する必要がある。フラックスにはハロゲン系材料が含まれているため、フラックスが残った状態では金属層に腐食が発生しやすいためである。

【0043】

フラックスの洗浄工程には、1)溶剤洗浄工程、2)乾燥工程、3)仕上洗浄工程、4)仕上洗浄工程がある。このため、洗浄・乾燥設備、洗浄溶剤及びその回収などが必要となってコスト上昇を招くと共に、かなりの処置時間を必要とするため生産効率が低下につながる。

【0044】

しかしながら、本実施形態で使用する樹脂含有はんだペースト20に含まれるフラックスは樹脂と反応性を有する。このため、樹脂成分とフラックス成分とが反応して樹脂が硬化するため、リフロー加熱した後にフラックスが残留しないので、フラックス洗浄を行う必要はない。

【0045】

このように、図5(a)及び(c)に示すように、樹脂含有はんだペースト20を使用することにより、スプリング端子30をはんだ層22で配線基板10の接続パッドPに接続できると同時に、スプリング端子30の機械的接続強度を補強樹脂部24で補強することができる。しかも、フラックス洗浄が不要なので、コスト削減に寄与することができる。

【0046】

以上により、図6に示すように、第1実施形態のスプリング端子付き基板1が得られる。

【0047】

図6に示すように、第1実施形態のスプリング端子付き基板1では、前述した配線基板10(図3(a))の上面側の接続パッドPにはんだ層22によってスプリング端子30の接続部32の中央主要部が接続されている。

【0048】

さらに、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域に補強樹脂部24が形成されている(図5(b))。補強樹脂部24ははんだ層22の側面を覆って形成されている。

【0049】

上述した好適な例では、スプリング端子30の接続部32の中央主要部にはんだ層22が形成され、接続部32の周縁部から外側領域に補強樹脂部24が形成される。このようにすることにより、スプリング端子30の接続部32の周縁部の下側に補強樹脂部24が充填されるため機械的接続強度をより強くすることができる。

【0050】

しかも、スプリング端子30の接続部32は十分な面積を有するはんだ層22を介して配線基板10に接続されるので、電気接続の信頼性を確保することができる。

【0051】

その他の形態としては、スプリング端子30の接続部32の下面全体にはんだ層22が配置されるようにしてもよい。この場合は、スプリング端子30の接続部32の外周端から外側領域に補強樹脂部24が形成される。

【0052】

本願発明者は、図6と同一の樹脂含有はんだペーストによってスプリング端子が接続された基板(実験サンプル)と、通常のはんだペーストによってスプリング端子が接続された基板(比較例)とを実際に作成した。

【0053】

そして、実験サンプルと比較例とにおいてスプリング端子のシェア強度(Shear strength)を実際に測定して両者を比較した。シェア強度の測定は、ストレス印加なしの初期時、150℃の雰囲気で500時間処理後、150℃の雰囲気で1000時間処理後にそれぞれ行った。

【0054】

その結果によれば、通常のはんだペーストを使用する比較例では、初期時の平均強度が549gfであり、500時間処理後の平均強度が443gfであり、1000時間処理後の平均強度は271gfに低下した。

【0055】

これに対して、樹脂含有はんだペーストを使用する本実施形態の実験サンプルでは、初期時の平均強度が1126gfであり、500時間処理後の平均強度が1047gfであり、1000時間処理後の平均強度が1051gfであった。

【0056】

このように、本実施形態の樹脂補強部で補強されたスプリング端子では、比較例の2倍程度のシェア強度が得られ、加熱雰囲気でストレスをかけてもシェア強度の大きな低下はみられず、高い信頼性が得られることが確認された。

【0057】

次に、第1実施形態のスプリング端子付き基板1を実装用ソケットとして使用する例について説明する。図7に示すように、図6のスプリング端子付き基板1の下面側のはんだバンプ18を実装基板40(マザーボード)の接続電極42の上に配置し、リフロー加熱を行う。これにより、スプリング端子付き基板1のはんだバンプ18が実装基板40の接続電極42に接合される。

【0058】

このとき、リフロー加熱する際に、スプリング端子30を固定するはんだ層22が再溶融するが、スプリング端子30ははんだ層22の周囲に形成された樹脂補強部24で補強されているため、スプリング端子30が動いて位置ずれしたり、転倒するおそれはない。

【0059】

そして、図8に示すように、半導体パッケージ50を用意する。半導体パッケージ50は外部接続方式がLGA(Land Grid Array)型であり、バンプレスの外部接続電極52(ランド)を備えている。

【0060】

半導体パッケージ50の外部接続電極52(ランド)をスプリング端子付き基板1のスプリング端子30の接触部36上に配置する。スプリング端子付き基板1のスプリング端子30は、半導体パッケージ50の外部接続電極52に対応して設けられている。

【0061】

さらに、スプリング端子付き基板1に連結される押えキャップ60で半導体パッケージ50をスプリング端子付き基板1の方向に押圧する。

【0062】

これにより、スプリング端子30が下側に押し込まれ、スプリング端子30の上側に戻ろうとする弾性力によって半導体パッケージ50の外部接続電極52がスプリング端子30の接触部36に確実に接触して導通する。

【0063】

このようにして、半導体パッケージ50がピッチ変換機能を備えたスプリング端子付き基板1を介して実装基板40に電気接続される。本実施形態のスプリング端子付き基板1は、実装基板40に接続する際にスプリング端子30が動いて位置ずれしたり、転倒するおそれがないので、半導体パッケージ50が信頼性よく電気接続される。

【0064】

スプリング端子付き基板1はソケットとして機能し、故障などで半導体パッケージ50の取り外しが必要な場合は、押えキャップ60を取り外すことができる、これにより、スプリング端子付き基板1のスプリング端子30がその弾性力によって元の位置に戻り、半導体パッケージ50をスプリング端子付き基板1から容易に取り外すことができる。

【0065】

なお、配線基板10の両面側の接続パッドPにスプリング端子30を同様に設けてもよい。両面側にスプリング端子30を備えたスプリング端子付き基板を図8の実装構造に適用する場合は、スプリング端子付き基板を実装基板40から取り外すことができる。

【0066】

(第2の実施の形態)

図9及び図10は第2実施形態のスプリング端子付き基板の製造方法を示す断面図、図11は第2実施形態のスプリング端子付き基板を示す断面図である。第2実施形態では、樹脂含有はんだペーストを使用せずに、はんだペーストでスプリング端子を配線基板に接続した後に、補強樹脂部を別途形成する。

【0067】

第2実施形態では、第1実施形態と同一要素については同一符号を付してその詳しい説明を省略する。

【0068】

第2実施形態のスプリング端子付き基板の製造方法では、図9(a)に示すように、まず、第1実施形態の図3(a)と同一の配線基板10を用意する。そして、配線基板10の上面側の接続パッドPの上に、はんだ材料としてスクリーン印刷やディスペンサ法などによりはんだペースト(不図示)を塗布する。

【0069】

さらに、図9(b)に示すように、第1実施形態と同様な方法で、スプリング端子30の接続部32を配線基板10上のはんだペースト(不図示)に配置し、リフロー加熱する。これにより、スプリング端子30の接続部32の中央主要部がはんだ層22によって配線基板10の接続パッドPに接続される。

【0070】

なお、はんだペーストの代わりに、はんだボールを配線基板10の接続パッドP上に配置し、スプリング端子30の接続部32をはんだボールに接触させた状態でリフロー加熱して接続してもよい。

【0071】

次いで、図10(a)及び(b)に示すように、配線基板10上の各スプリング端子30の近傍にディスペンサなどにより樹脂を塗布し、各スプリング端子30の接続部32の周縁部に樹脂を流し込む。

【0072】

樹脂としては、紫外線(UV)硬化型又は熱硬化型のエポキシ樹脂、若しくは、紫外線(UV)硬化型のエステル樹脂又はアクリル樹脂などが使用され、加熱処理又は紫外線(UV)照射によって樹脂を硬化させる。

【0073】

これにより、第1実施形態の図5(a)及び(b)と同様に、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域にはんだ層22の側面を覆う補強樹脂部24が形成される。図10(a)は図10(b)のII−IIに沿った断面に相当する。

【0074】

以上により、図11に示すように、第2実施形態のスプリング端子付き基板2が得られる。第2実施形態のスプリング端子付き基板2では、第1実施形態と同様に、スプリング端子30を接続するはんだ層22の側面を覆うように樹脂補強部24が形成されており、スプリング端子30の機械的接続強度が樹脂補強部24によって補強されている。

【0075】

図12に示す第1変形例のスプリング端子付き基板2aのように、図11のスプリング端子付き基板2において、スプリング端子30の接続部32の上面まで補強樹脂部24が形成されるようにしてもよい。

【0076】

また、図13に示す第2変形例のスプリング端子付き基板2bのように、スプリング端子30の接続部32の周縁部と配線基板10との間から配線基板10の上面全体に樹脂を一体的に形成してもよい。

【0077】

あるいは、図14に示す第3変形例のスプリング端子付き基板2cのように、スプリング端子30の接続部32の周縁部と配線基板10との間を充填し、かつ接続部32の上面を被覆するように配線基板10の上面全体に樹脂を一体的に形成してもよい。

【0078】

第2実施形態のスプリング端子付き基板2,2a,2b,2cは、第1実施形態の図8と同様に、実装基板40に接続された後に、スプリング端子30に半導体パッケージ50が接続され、押えキャップ60が設けられる。

【0079】

第2実施形態のスプリング端子付き基板2,2a,2b,2cにおいても、実装基板40に接続される際に、スプリング端子30を固定するはんだ層22が再溶融するとしても、スプリング端子30が動いて位置ずれしたり、転倒したりするおそれはない。これにより、半導体パッケージ50が信頼性よくスプリング端子付き基板2,2a,2b,2cに接続される。

【符号の説明】

【0080】

1,2,2a,2b,2c…スプリング端子付き基板、10…配線基板、12…絶縁基板、14…貫通電極、16…ソルダレジスト、16a…開口部、18…はんだバンプ、20…樹脂含有はんだペースト、22…はんだ層、24…補強樹脂部、30…スプリング端子、32…接続部、34…ばね部、36…接触部、40…実装基板、42…接続電極、50…半導体パッケージ、52…外部接続電極、60…押えキャップ、TH…スルーホール、P…接続パッド。

【技術分野】

【0001】

半導体パッケージを実装するための実装用ソケットなどに適用できるスプリング端子付き基板及びその製造方法に関する。

【背景技術】

【0002】

従来、半導体パッケージの交換作業の容易性を考慮して、半導体パッケージが実装用ソケットを介してマザーボードに実装される場合がある。また、半導体デバイスの検査を行う際には、半導体デバイスが検査用ソケットを介して配線基板に接続される。

【0003】

そのような実装用ソケット及び検査用ソケットは、半導体パッケージが接続される外部接続端子としてばね性を有するスプリング端子を備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−277829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実装用ソケットを実装基板にリフローはんだ付けで搭載する際に、スプリング端子を固定するはんだが再溶融してスプリング端子が転倒するおそれがある。

【0006】

スプリング端子付き基板及びその製造方法において、スプリング端子のはんだ接続部を補強することを目的とする。

【課題を解決するための手段】

【0007】

以下の開示の一観点によれば、接続パッドを備える基板と、接続部がはんだ層によって前記接続パッドに接続されたスプリング端子と、前記はんだ層の側面を覆って形成された補強樹脂部とを有するスプリング端子付き基板が提供される。

【0008】

また、その開示の他の観点によれば、接続パッドを備える基板の前記接続パッドの上に、樹脂含有はんだ材料を設ける工程と、前記樹脂含有はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続すると共に、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有するスプリング端子付き基板の製造方法が提供される。

【0009】

さらに、その開示の他の観点によれば、接続パッドを備える基板の前記接続パッドの上に、はんだ材料を設ける工程と、前記はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続する工程と、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有するスプリング端子付き基板の製造方法が提供される。

【発明の効果】

【0010】

以下の開示によれば、スプリング端子付き基板では、スプリング端子を基板の接続パッドに固定するはんだ層の側面を覆うように樹脂補強部が形成されてスプリング端子が補強されている。

【0011】

このため、スプリング端子付き基板を実装基板にリフロー加熱して接続する際に、スプリング端子を固定するはんだ層が再溶融するとしても、スプリング端子が動いて位置ずれしたり、転倒するおそれがない。

【0012】

また、スプリング端子を樹脂含有はんだ材料で基板の接続パッドに接続することにより、スプリング端子をはんだ層で基板の接続パッドに接続できると同時に、はんだ層の周辺に補強樹脂部を形成することができる。さらに、樹脂含有はんだ材料はリフロー加熱後にフラックス洗浄が不要なので、製造コストを低減することができる。

【図面の簡単な説明】

【0013】

【図1】図1は予備的事項を説明するための断面図(その1)である。

【図2】図2は予備的事項を説明するための断面図(その2)である。

【図3】図3(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その1)である。

【図4】図4(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その2)である。

【図5】図5(a)及び(b)は第1実施形態のスプリング端子付き基板の製造方法を示す断面図(その3)である。

【図6】図6は第1実施形態のスプリング端子付き基板を示す断面図である。

【図7】図7は図6のスプリング端子付き基板が実装基板に接続された様子を示す断面図である。

【図8】図8は図7の実装基板に接続されたスプリング端子付き基板に半導体パッケージが実装された様子を示す断面図である。

【図9】図9(a)及び(b)は第2実施形態のスプリング端子付き基板の製造方法を示す断面図(その1)である。

【図10】図10(a)及び(b)は第2実施形態のスプリング端子付き基板の製造方法を示す断面図(その2)である。

【図11】図11は第2実施形態のスプリング端子付き基板を示す断面図である。

【図12】図12は第2実施形態の第1変形例のスプリング端子付き基板を示す断面図である。

【図13】図13は第2実施形態の第2変形例のスプリング端子付き基板を示す断面図である。

【図14】図14は第2実施形態の第3変形例のスプリング端子付き基板を示す断面図である。

【発明を実施するための形態】

【0014】

以下、実施の形態について、添付の図面を参照して説明する。

【0015】

実施形態の説明の前に、基礎となる予備的事項について説明する。図1及び図2は予備的事項を説明するための断面図である。

【0016】

図1に示すように、予備的事項で説明するスプリング端子付き基板100では、接続部220、ばね部240及び接触部260を備えたスプリング端子200の接続部220が配線基板300の接続パッド(不図示)にはんだ層320によって固定されている。配線基板300の下面側には外部接続端子としてはんだバンプ340が設けられている。

【0017】

そして、図2に示すように、スプリング端子付き基板100のはんだバンプ340を実装基板400(マザーボード)の接続電極420の上に配置し、リフロー加熱を行う。これにより、スプリング端子付き基板100のはんだバンプ340が実装基板400の接続電極420に接合される。

【0018】

このとき、リフロー加熱を行う際に、スプリング端子200を固定するはんだ層320が再溶融することにより、スプリング端子200が動き、転倒することがある(図2の中央のスプリング端子200)。

【0019】

このスプリング端子付き基板100をソケットとして用いる場合、スプリング端子200の接触部260に半導体パッケージの接続電極が接続される。よって、スプリング端子200が転倒すると、半導体パッケージの接続不良が発生する。

【0020】

以下に説明する実施形態のスプリング端子付き基板を使用することにより、上記した不具合を解消することができる。

【0021】

(第1の実施の形態)

図3〜図5は第1実施形態のスプリング端子付き基板の製造方法を示す断面図、図6は第1実施形態のスプリング端子付き基板を示す断面図である。

【0022】

第1実施形態のスプリング端子付き基板の製造方法では、まず、図3(a)に示すような配線基板10を用意する。配線基板10では、絶縁基板12にその厚み方向に貫通するスルーホールTHが形成されており、スルーホールTH内に貫通電極14が充填されている。絶縁基板12の両面側には、貫通電極14を介して相互接続される接続パッドPがそれぞれ形成されている。

【0023】

さらに、絶縁基板12の上面側には、接続パッドPの接続部上に開口部16aが設けられたソルダレジスト16が形成されている。また、絶縁基板12の下面側の接続パッドPに外部接続端子としてはんだバンプ18が形成されている。絶縁基板12の下面側にも接続パッドPを露出させるようにソルダレジストが形成されていてもよい。

【0024】

特に図示しないが、配線基板10内に所要の多層配線層が形成されていてもよい。また、接続パッドPは島状に配置されていてもよいし、引き出し配線の端部に配置されていてもよい。

【0025】

また、貫通電極14の代わりに、スルーホールTHの側壁にスルーホールめっき層が形成され、スルーホールTHの孔が樹脂で充填されていてもよい。

【0026】

次いで、図3(b)に示すように、配線基板10の上面側の接続パッドPの上に樹脂含有はんだペースト20(樹脂含有はんだ材料)を塗布する。樹脂含有はんだペースト20は、スクリーン印刷又はディスペンス法などにより形成され、各接続パッドPの上に島状に相互に分離されて形成される。

【0027】

樹脂含有はんだペースト20は、はんだ粒子、樹脂材料とその硬化剤、及びフラックスを含有する。そして、樹脂含有はんだペースト20は、リフロー加熱すると、はんだ粒子が溶融して金属結合することで電気接続を行うと共に、はんだから外側に回り込んだ樹脂が硬化して機械的接合強度を補強する特徴と有する。

【0028】

はんだペーストに付与される樹脂としては、例えば、硬化温度が150〜250℃の熱硬化型のエポキシ樹脂などが使用される。

【0029】

また、樹脂含有はんだペースト20のはんだとしては、例えば、錫(Sn)−銀(Ag)−銅(Cu)系の鉛フリーはんだが使用される。あるいは、ビスマス(Bi)―インジウム(In)系のはんだ、又は錫(Sn)−銀(Ag)系のはんだなどを使用してもよい。

【0030】

樹脂含有はんだペースト20に含まれるフラックスによって、はんだ付けする金属層の表面の酸化膜を除去し、はんだの濡れ性を向上させることができる。また、樹脂含有はんだペースト20に含まれるフラックスは樹脂と反応性を有するため、リフロー加熱した後にフラックスが残留しない特性を有する。

【0031】

なお、樹脂含有はんだ材料として、樹脂含有はんだペースト20を例示するが、同様な特性を有する樹脂含有はんだボールなどを使用してもよい。

【0032】

続いて、図4(a)に示すように、下端側に配置された接続部32と、接続部32に繋がって弓状に屈曲したばね部34と、ばね部34に繋がって上端側に配置された接触部36とを備えるスプリング端子30を用意する。

【0033】

スプリング端子30を製造するには、まず、リン青銅やベリリウム銅などの銅合金からなる金属板を打ち抜き加工又はエッチングすることにより帯状の金属部材を得る。

【0034】

さらに、この帯状の金属部材を曲げ加工して弓状に屈曲させることにより、接続部32、ばね部34及び接触部36を備えるスプリング端子30が得られる。そして、スプリング端子30の接続部32及び接触部36に金めっき層(不図示)が形成される。

【0035】

スプリング端子30の接続部32は、例えば、平面形状が矩形状や円形状の平板状で形成される。後述するように、スプリング端子30の接続部32の下面が配線基板10の接続パッドPの表面に対向して配線基板10に接続される。

【0036】

そして、スプリング端子30の接続部32を配線基板10の接続パッドP上に塗布した樹脂含有はんだペースト20に配置し、240℃程度の温度でリフロー加熱する。

【0037】

実際には、端子整列治具の多数の端子収容部に各スプリング端子30が収容され、その端子収容部から露出する各スプリング端子30の接続部32が配線基板10上の樹脂含有はんだペースト20に配置された状態で、リフロー加熱が行われる。その後に、端子整列治具がスプリング端子30から除去される。

【0038】

このとき、図4(b)に示すように、樹脂含有はんだペースト20をリフロー加熱すると、ペースト中のはんだ粒子が溶融して中央部に集まって凝固し、かつペースト中の樹脂成分がフラックス成分と共に溶融したはんだ表面に移動して硬化する。

【0039】

これにより、図5(a)及び(b)に示すように、スプリング端子30の接続部32の中央主要部がはんだ層22によって配線基板10の接続パッドPに接続される。

【0040】

また同時に、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域に補強樹脂部24が形成される。補強樹脂部24ははんだ層22の側面を覆って形成される。図5(a)は、図5(b)の平面図のI−Iに沿った断面に相当する。

【0041】

このようにして、スプリング端子30は、配線基板10の接続パッドPにはんだ層22で接続されると共に、補強樹脂部24によって機械的接続強度が補強される。

【0042】

ここで、本実施形態と違って、樹脂を含有しないはんだペーストを使用する場合について言及する。はんだペーストにもフラックスが含有されているが、リフロー加熱した後に、はんだ付け部の外側にフラックスが残留するため、フラックスを洗浄する必要がある。フラックスにはハロゲン系材料が含まれているため、フラックスが残った状態では金属層に腐食が発生しやすいためである。

【0043】

フラックスの洗浄工程には、1)溶剤洗浄工程、2)乾燥工程、3)仕上洗浄工程、4)仕上洗浄工程がある。このため、洗浄・乾燥設備、洗浄溶剤及びその回収などが必要となってコスト上昇を招くと共に、かなりの処置時間を必要とするため生産効率が低下につながる。

【0044】

しかしながら、本実施形態で使用する樹脂含有はんだペースト20に含まれるフラックスは樹脂と反応性を有する。このため、樹脂成分とフラックス成分とが反応して樹脂が硬化するため、リフロー加熱した後にフラックスが残留しないので、フラックス洗浄を行う必要はない。

【0045】

このように、図5(a)及び(c)に示すように、樹脂含有はんだペースト20を使用することにより、スプリング端子30をはんだ層22で配線基板10の接続パッドPに接続できると同時に、スプリング端子30の機械的接続強度を補強樹脂部24で補強することができる。しかも、フラックス洗浄が不要なので、コスト削減に寄与することができる。

【0046】

以上により、図6に示すように、第1実施形態のスプリング端子付き基板1が得られる。

【0047】

図6に示すように、第1実施形態のスプリング端子付き基板1では、前述した配線基板10(図3(a))の上面側の接続パッドPにはんだ層22によってスプリング端子30の接続部32の中央主要部が接続されている。

【0048】

さらに、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域に補強樹脂部24が形成されている(図5(b))。補強樹脂部24ははんだ層22の側面を覆って形成されている。

【0049】

上述した好適な例では、スプリング端子30の接続部32の中央主要部にはんだ層22が形成され、接続部32の周縁部から外側領域に補強樹脂部24が形成される。このようにすることにより、スプリング端子30の接続部32の周縁部の下側に補強樹脂部24が充填されるため機械的接続強度をより強くすることができる。

【0050】

しかも、スプリング端子30の接続部32は十分な面積を有するはんだ層22を介して配線基板10に接続されるので、電気接続の信頼性を確保することができる。

【0051】

その他の形態としては、スプリング端子30の接続部32の下面全体にはんだ層22が配置されるようにしてもよい。この場合は、スプリング端子30の接続部32の外周端から外側領域に補強樹脂部24が形成される。

【0052】

本願発明者は、図6と同一の樹脂含有はんだペーストによってスプリング端子が接続された基板(実験サンプル)と、通常のはんだペーストによってスプリング端子が接続された基板(比較例)とを実際に作成した。

【0053】

そして、実験サンプルと比較例とにおいてスプリング端子のシェア強度(Shear strength)を実際に測定して両者を比較した。シェア強度の測定は、ストレス印加なしの初期時、150℃の雰囲気で500時間処理後、150℃の雰囲気で1000時間処理後にそれぞれ行った。

【0054】

その結果によれば、通常のはんだペーストを使用する比較例では、初期時の平均強度が549gfであり、500時間処理後の平均強度が443gfであり、1000時間処理後の平均強度は271gfに低下した。

【0055】

これに対して、樹脂含有はんだペーストを使用する本実施形態の実験サンプルでは、初期時の平均強度が1126gfであり、500時間処理後の平均強度が1047gfであり、1000時間処理後の平均強度が1051gfであった。

【0056】

このように、本実施形態の樹脂補強部で補強されたスプリング端子では、比較例の2倍程度のシェア強度が得られ、加熱雰囲気でストレスをかけてもシェア強度の大きな低下はみられず、高い信頼性が得られることが確認された。

【0057】

次に、第1実施形態のスプリング端子付き基板1を実装用ソケットとして使用する例について説明する。図7に示すように、図6のスプリング端子付き基板1の下面側のはんだバンプ18を実装基板40(マザーボード)の接続電極42の上に配置し、リフロー加熱を行う。これにより、スプリング端子付き基板1のはんだバンプ18が実装基板40の接続電極42に接合される。

【0058】

このとき、リフロー加熱する際に、スプリング端子30を固定するはんだ層22が再溶融するが、スプリング端子30ははんだ層22の周囲に形成された樹脂補強部24で補強されているため、スプリング端子30が動いて位置ずれしたり、転倒するおそれはない。

【0059】

そして、図8に示すように、半導体パッケージ50を用意する。半導体パッケージ50は外部接続方式がLGA(Land Grid Array)型であり、バンプレスの外部接続電極52(ランド)を備えている。

【0060】

半導体パッケージ50の外部接続電極52(ランド)をスプリング端子付き基板1のスプリング端子30の接触部36上に配置する。スプリング端子付き基板1のスプリング端子30は、半導体パッケージ50の外部接続電極52に対応して設けられている。

【0061】

さらに、スプリング端子付き基板1に連結される押えキャップ60で半導体パッケージ50をスプリング端子付き基板1の方向に押圧する。

【0062】

これにより、スプリング端子30が下側に押し込まれ、スプリング端子30の上側に戻ろうとする弾性力によって半導体パッケージ50の外部接続電極52がスプリング端子30の接触部36に確実に接触して導通する。

【0063】

このようにして、半導体パッケージ50がピッチ変換機能を備えたスプリング端子付き基板1を介して実装基板40に電気接続される。本実施形態のスプリング端子付き基板1は、実装基板40に接続する際にスプリング端子30が動いて位置ずれしたり、転倒するおそれがないので、半導体パッケージ50が信頼性よく電気接続される。

【0064】

スプリング端子付き基板1はソケットとして機能し、故障などで半導体パッケージ50の取り外しが必要な場合は、押えキャップ60を取り外すことができる、これにより、スプリング端子付き基板1のスプリング端子30がその弾性力によって元の位置に戻り、半導体パッケージ50をスプリング端子付き基板1から容易に取り外すことができる。

【0065】

なお、配線基板10の両面側の接続パッドPにスプリング端子30を同様に設けてもよい。両面側にスプリング端子30を備えたスプリング端子付き基板を図8の実装構造に適用する場合は、スプリング端子付き基板を実装基板40から取り外すことができる。

【0066】

(第2の実施の形態)

図9及び図10は第2実施形態のスプリング端子付き基板の製造方法を示す断面図、図11は第2実施形態のスプリング端子付き基板を示す断面図である。第2実施形態では、樹脂含有はんだペーストを使用せずに、はんだペーストでスプリング端子を配線基板に接続した後に、補強樹脂部を別途形成する。

【0067】

第2実施形態では、第1実施形態と同一要素については同一符号を付してその詳しい説明を省略する。

【0068】

第2実施形態のスプリング端子付き基板の製造方法では、図9(a)に示すように、まず、第1実施形態の図3(a)と同一の配線基板10を用意する。そして、配線基板10の上面側の接続パッドPの上に、はんだ材料としてスクリーン印刷やディスペンサ法などによりはんだペースト(不図示)を塗布する。

【0069】

さらに、図9(b)に示すように、第1実施形態と同様な方法で、スプリング端子30の接続部32を配線基板10上のはんだペースト(不図示)に配置し、リフロー加熱する。これにより、スプリング端子30の接続部32の中央主要部がはんだ層22によって配線基板10の接続パッドPに接続される。

【0070】

なお、はんだペーストの代わりに、はんだボールを配線基板10の接続パッドP上に配置し、スプリング端子30の接続部32をはんだボールに接触させた状態でリフロー加熱して接続してもよい。

【0071】

次いで、図10(a)及び(b)に示すように、配線基板10上の各スプリング端子30の近傍にディスペンサなどにより樹脂を塗布し、各スプリング端子30の接続部32の周縁部に樹脂を流し込む。

【0072】

樹脂としては、紫外線(UV)硬化型又は熱硬化型のエポキシ樹脂、若しくは、紫外線(UV)硬化型のエステル樹脂又はアクリル樹脂などが使用され、加熱処理又は紫外線(UV)照射によって樹脂を硬化させる。

【0073】

これにより、第1実施形態の図5(a)及び(b)と同様に、スプリング端子30の接続部32の周縁部と配線基板10(ソルダレジスト16)との間から外側領域にはんだ層22の側面を覆う補強樹脂部24が形成される。図10(a)は図10(b)のII−IIに沿った断面に相当する。

【0074】

以上により、図11に示すように、第2実施形態のスプリング端子付き基板2が得られる。第2実施形態のスプリング端子付き基板2では、第1実施形態と同様に、スプリング端子30を接続するはんだ層22の側面を覆うように樹脂補強部24が形成されており、スプリング端子30の機械的接続強度が樹脂補強部24によって補強されている。

【0075】

図12に示す第1変形例のスプリング端子付き基板2aのように、図11のスプリング端子付き基板2において、スプリング端子30の接続部32の上面まで補強樹脂部24が形成されるようにしてもよい。

【0076】

また、図13に示す第2変形例のスプリング端子付き基板2bのように、スプリング端子30の接続部32の周縁部と配線基板10との間から配線基板10の上面全体に樹脂を一体的に形成してもよい。

【0077】

あるいは、図14に示す第3変形例のスプリング端子付き基板2cのように、スプリング端子30の接続部32の周縁部と配線基板10との間を充填し、かつ接続部32の上面を被覆するように配線基板10の上面全体に樹脂を一体的に形成してもよい。

【0078】

第2実施形態のスプリング端子付き基板2,2a,2b,2cは、第1実施形態の図8と同様に、実装基板40に接続された後に、スプリング端子30に半導体パッケージ50が接続され、押えキャップ60が設けられる。

【0079】

第2実施形態のスプリング端子付き基板2,2a,2b,2cにおいても、実装基板40に接続される際に、スプリング端子30を固定するはんだ層22が再溶融するとしても、スプリング端子30が動いて位置ずれしたり、転倒したりするおそれはない。これにより、半導体パッケージ50が信頼性よくスプリング端子付き基板2,2a,2b,2cに接続される。

【符号の説明】

【0080】

1,2,2a,2b,2c…スプリング端子付き基板、10…配線基板、12…絶縁基板、14…貫通電極、16…ソルダレジスト、16a…開口部、18…はんだバンプ、20…樹脂含有はんだペースト、22…はんだ層、24…補強樹脂部、30…スプリング端子、32…接続部、34…ばね部、36…接触部、40…実装基板、42…接続電極、50…半導体パッケージ、52…外部接続電極、60…押えキャップ、TH…スルーホール、P…接続パッド。

【特許請求の範囲】

【請求項1】

接続パッドを備える基板と、

接続部がはんだ層によって前記接続パッドに接続されたスプリング端子と、

前記はんだ層の側面を覆って形成された補強樹脂部とを有することを特徴とするスプリング端子付き基板。

【請求項2】

前記はんだ層は前記スプリング端子の前記接続部の中央部に配置され、

前記樹脂補強部は前記スプリング端子の前記接続部の周縁部と前記基板との間に形成されていることを特徴とする請求項1に記載のスプリング端子付き基板。

【請求項3】

前記樹脂補強部は、前記スプリング端子の前記接続部の上面をさらに覆って形成されていることを特徴とする請求項1又は2に記載のスプリング端子付き基板。

【請求項4】

接続パッドを備える基板の前記接続パッドの上に、樹脂含有はんだ材料を設ける工程と、

前記樹脂含有はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続すると共に、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有することを特徴とするスプリング端子付き基板の製造方法。

【請求項5】

接続パッドを備える基板の前記接続パッドの上に、はんだ材料を設ける工程と、

前記はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続する工程と、

前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有することを特徴とするスプリング端子付き基板の製造方法。

【請求項6】

前記はんだ層は前記スプリング端子の前記接続部の中央部に配置され、

前記樹脂補強部は前記スプリング端子の前記接続部の周縁部と前記基板との間に形成されることを特徴とする請求項4又は5に記載のスプリング端子付き基板の製造方法。

【請求項7】

前記樹脂補強部は、前記スプリング端子の前記接続部の上面をさらに覆って形成されることを特徴とする請求項5に記載のスプリング端子付き基板の製造方法。

【請求項8】

前記樹脂含有はんだ材料は、樹脂と反応性を有するフラックスを含む樹脂含有はんだペーストであり、前記樹脂含有はんだペーストをリフロー加熱する際に前記フラックスが残留せず、前記フラックスを洗浄する工程が省略されることを特徴とする請求項4に記載のスプリング端子付き基板の製造方法。

【請求項9】

前記樹脂含有はんだ材料が含有する樹脂は、熱硬化型のエポキシ樹脂からなることを特徴とする請求項4又は8に記載のスプリング端子付き基板の製造方法。

【請求項10】

前記補強樹脂部の樹脂は、紫外線硬化型又は熱硬化型のエポキシ樹脂、若しくは、紫外線硬化型のエステル樹脂又はアクリル樹脂であることを特徴とする請求項5に記載のスプリング端子付き基板の製造方法。

【請求項1】

接続パッドを備える基板と、

接続部がはんだ層によって前記接続パッドに接続されたスプリング端子と、

前記はんだ層の側面を覆って形成された補強樹脂部とを有することを特徴とするスプリング端子付き基板。

【請求項2】

前記はんだ層は前記スプリング端子の前記接続部の中央部に配置され、

前記樹脂補強部は前記スプリング端子の前記接続部の周縁部と前記基板との間に形成されていることを特徴とする請求項1に記載のスプリング端子付き基板。

【請求項3】

前記樹脂補強部は、前記スプリング端子の前記接続部の上面をさらに覆って形成されていることを特徴とする請求項1又は2に記載のスプリング端子付き基板。

【請求項4】

接続パッドを備える基板の前記接続パッドの上に、樹脂含有はんだ材料を設ける工程と、

前記樹脂含有はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続すると共に、前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有することを特徴とするスプリング端子付き基板の製造方法。

【請求項5】

接続パッドを備える基板の前記接続パッドの上に、はんだ材料を設ける工程と、

前記はんだ材料にスプリング端子の接続部を配置し、リフロー加熱することにより、前記スプリング端子の前記接続部をはんだ層によって前記接続パッドに接続する工程と、

前記はんだ層の側面を覆う補強樹脂部を形成する工程とを有することを特徴とするスプリング端子付き基板の製造方法。

【請求項6】

前記はんだ層は前記スプリング端子の前記接続部の中央部に配置され、

前記樹脂補強部は前記スプリング端子の前記接続部の周縁部と前記基板との間に形成されることを特徴とする請求項4又は5に記載のスプリング端子付き基板の製造方法。

【請求項7】

前記樹脂補強部は、前記スプリング端子の前記接続部の上面をさらに覆って形成されることを特徴とする請求項5に記載のスプリング端子付き基板の製造方法。

【請求項8】

前記樹脂含有はんだ材料は、樹脂と反応性を有するフラックスを含む樹脂含有はんだペーストであり、前記樹脂含有はんだペーストをリフロー加熱する際に前記フラックスが残留せず、前記フラックスを洗浄する工程が省略されることを特徴とする請求項4に記載のスプリング端子付き基板の製造方法。

【請求項9】

前記樹脂含有はんだ材料が含有する樹脂は、熱硬化型のエポキシ樹脂からなることを特徴とする請求項4又は8に記載のスプリング端子付き基板の製造方法。

【請求項10】

前記補強樹脂部の樹脂は、紫外線硬化型又は熱硬化型のエポキシ樹脂、若しくは、紫外線硬化型のエステル樹脂又はアクリル樹脂であることを特徴とする請求項5に記載のスプリング端子付き基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−48031(P2013−48031A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185560(P2011−185560)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]