スプレーシステム、ダイカスト装置およびスプレー制御方法

【課題】金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できるスプレーシステムおよびスプレー制御方法を提供する。

【解決手段】スプレーシステム110においては、複数のノズル装置300から金型に離型剤およびエアを噴射することができる。複数のノズル装置300においては、離型剤およびエアの噴射方向および噴射位置、ならびに複数のノズル装置300の噴射状態が、スプレー制御部7Bによりそれぞれ独立に設定され、制御される。また、各ノズル装置300による離型剤の噴射状態を設定し、制御することにより、各ノズル装置300による離型剤の噴射を任意のタイミングで停止することができる。

【解決手段】スプレーシステム110においては、複数のノズル装置300から金型に離型剤およびエアを噴射することができる。複数のノズル装置300においては、離型剤およびエアの噴射方向および噴射位置、ならびに複数のノズル装置300の噴射状態が、スプレー制御部7Bによりそれぞれ独立に設定され、制御される。また、各ノズル装置300による離型剤の噴射状態を設定し、制御することにより、各ノズル装置300による離型剤の噴射を任意のタイミングで停止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイカストに用いられる離型剤のスプレーシステム、ダイカスト装置およびスプレー制御方法に関する。

【背景技術】

【0002】

ダイカストでは、例えばスプレー装置により離型剤を噴射して金型に塗布する。このように、従来からダイカストに用いられる様々なスプレー装置が案出されている。以下、従来のスプレー装置の一例を説明する。

【0003】

特許文献1のスプレー装置は、駆動装置と、駆動装置に上下動自在に設けられたマニホールドとを備える。マニホールドの内部にモータが設けられている。モータは、両端が突出するように設けられた回転軸を有する。

【0004】

この回転軸の両端に回転板が設けられ、これらの回転板にそれぞれスプレーノズルが設けられている。これらのスプレーノズルは、フレキシブル回路を介してマニホールド内の離型剤の供給回路と連結されている。このスプレー装置は次のように動作する。

【0005】

金型の型開完了後に、駆動装置によりマニホールドが下降する。これにより、マニホールドが2つの金型間に移動される。ここで、モータの回転軸が水平に配置され、その両端がそれぞれ2つの金型に対向する。これにより、2つの回転板に設けられたスプレーノズルがそれぞれ2つの金型に対向する。

【0006】

その後、モータが動作するとともに、供給回路から2つのスプレーノズルに離型剤が供給される。この状態で、2つの回転板はモータの回転とともに回転する。

【0007】

2つのスプレーノズルは、回転板の回転に応じて回転されるとともに、各々が対向する金型に向けて供給回路から供給された離型剤を噴射する。これにより、金型表面に離型剤が塗布される。

【特許文献1】特開平6−269917号公報

【特許文献2】特開平7−009105号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1のスプレー装置は、次の課題を有する。特許文献1のスプレー装置においては、2つのスプレーノズルが回転板の回転に応じて回転するので、離型剤の噴射位置が経時的に変化する。しかしながら、スプレーノズルは、回転板に固定されているので、特定の軌跡でしか移動しない。したがって、スプレーノズルによる離型剤の噴射は特定の範囲に限られる。

【0009】

金型の形状は、作製されるワーク(被加工物)の形状に応じて異なる。したがって、複雑な形状を有するワークを作製する場合には、金型の形状も複雑となり、必要とされる離型剤の量も局部的に異なる。

【0010】

ここで、複雑な形状を有する金型に対して離型剤を塗布する際に、特許文献1のスプレー装置を用いる。この場合、上記のように、特許文献1のスプレー装置では離型剤の噴射が特定の範囲に限られる。したがって、このスプレー装置に適した金型は特定の形状のみに限られる。

【0011】

また、金型に著しく複雑な形状の部位が含まれるときに、その部位に対して多量の離型剤を塗布したい場合でも、特許文献1のスプレー装置では噴射量および噴射範囲を局部的に変化させることができない。

【0012】

さらに、金型に離型剤を塗布する必要がない部位が含まれるときに、その部位に対して局部的に離型剤の塗布を停止したい場合でも、特許文献1のスプレー装置では局部的に離型剤の噴射量を0または小さくすることはできない。

【0013】

このように、特許文献1のスプレー装置では、金型の形状に応じた離型剤の塗布処理を行うことが困難である。特に、金型に離型剤を塗布する必要がない部位が含まれるときには、必要でない離型剤が継続して噴射されるので、離型剤の消費量が増大し、ワークの製造コストも増大する。

【0014】

金型への離型剤の塗布処理時には、上記のような離型剤の他に空気を噴射(エアブロー)する処理も含まれるが、このようなエアブローを行う際にも局部的なエアブローの制御ができないので、塗布処理の効率が低下し、処理時間が増加する。

【0015】

特許文献1のスプレー装置に対して、離型剤の噴射位置、噴射方向および噴射量を適宜設定可能な金型離型剤塗布装置が特許文献2に記載されている。

【0016】

特許文献2の金型離型剤塗布装置は、多関節の機能を備える小型ロボットの腕部に角度変換機構が設けられ、角度変換機構にスプレーノズルを備えるノズル分配器が設けられている。

【0017】

小型ロボットの腕部は、複数の回転機構により構成される。これらの回転機構および角度変換機構が制御される。また、スプレーノズルから噴射される離型剤の量が制御される。これにより、離型剤を塗布すべき金型の部位に、必要量の離型剤を噴射することができる。

【0018】

しかしながら、この金型離型剤塗布装置では、離型剤の噴射方向が、小型ロボットの腕部および角度変換機構により調整される一方向に限られる。したがって、金型全体に離型剤を塗布するためには、金型の部位ごとにスプレーノズルを移動し、離型剤の噴射方向の調整を行う必要がある。そのため、塗布処理の効率が低下し、処理時間が増加する。

【0019】

本発明の目的は、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できるスプレーシステム、ダイカスト装置およびスプレー制御方法を提供することである。

【課題を解決するための手段】

【0020】

(1) 第1の発明に係るスプレーシステムは、金型に離型剤を塗布するスプレーシステムであって、金型に離型剤を噴射可能な噴射部を有するとともに、噴射部による離型剤の噴射方向および噴射位置を変更可能な複数のノズル装置と、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態をそれぞれ独立に制御する制御部とを備えるものである。

【0021】

この発明に係るスプレーシステムにおいては、複数のノズル装置の噴射部から金型に離型剤を噴射することができる。

【0022】

複数のノズル装置においては、離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態が、制御部によりそれぞれ独立に制御される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0023】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、構成が単純化する。

【0024】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0025】

このように、この発明に係るスプレーシステムによれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【0026】

(2) スプレーシステムは、複数のノズル装置の各々に対応して設けられ、それぞれ対応するノズル装置に離型剤を供給可能な複数の流体供給系と、複数の流体供給系に離型剤を供給する流体供給源とをさらに備え、制御部は、流体供給源を制御するとともに、複数の流体供給系をそれぞれ独立に制御してもよい。

【0027】

この場合、制御部は、流体供給源を制御するとともに、複数の流体供給系をそれぞれ独立に制御する。これにより、複数のノズル装置の各々における離型剤の噴射状態を独立に制御可能となる。

【0028】

(3) スプレーシステムは、複数の流体供給系により複数のノズル装置にそれぞれ供給される離型剤の流量をそれぞれ測定する複数の離型剤流量計をさらに備え、制御部は、複数の離型剤流量計の測定値に基づいて流体供給源および複数の流体供給系をそれぞれ制御してもよい。

【0029】

この場合、流体供給源および複数の流体供給系の各々が、複数の離型剤流量計の測定値に基づいて制御される。これにより、各ノズル装置の噴射状態が、対応する流体供給系における離型剤の流量に応じて独立して制御可能となる。

【0030】

(4) スプレーシステムは、複数の流体供給系の内部雰囲気をそれぞれ吸引して排出する複数の吸引装置をさらに備え、制御部は、複数の離型剤流量計の測定値に基づいて複数の吸引装置をそれぞれ制御してもよい。

【0031】

この場合、複数の流体供給系の内部雰囲気が、複数の吸引装置によりそれぞれ吸引して排出されるので、流体供給系の内部に残留する離型剤を取り除くことができる。これにより、流体供給系における離型剤の滞留を防止し、離型剤に起因して生成される固形物を除去することができる。

【0032】

特に、複数のノズル装置においては、吸引装置の動作時に、離型剤の噴射口から流体供給系の内部へ向かうように気体の流れを形成することができる。これにより、離型剤の噴射口および流体供給系の内部で、離型剤に起因して生成される固形物を効果的に取り除くことができる。

【0033】

また、複数の吸引装置の各々は、複数の離型剤流量計の測定値に基づいて制御される。これにより、各流体供給系における離型剤の流量に応じて、それぞれ独立に吸引装置を動作させることができる。

【0034】

(5) スプレーシステムは、複数の離型剤流量計の測定値の少なくとも1つが所定のしきい値以下である場合に警報を発する警報装置をさらに備えてもよい。これにより、流体供給系における離型剤の滞留または離型剤に起因して生成される固形物により、流体供給系の内部で離型剤の流れが不良となる場合に、作業者はその不良を容易に認識することができる。

【0035】

(6) 各ノズル装置は、金型に気体を噴射することが可能であり、各ノズル装置の噴射状態は、各ノズル装置が所定量の離型剤を噴射する状態、各ノズル装置が気体を噴射する状態、および各ノズル装置が離型剤および気体を噴射しない状態を含んでもよい。

【0036】

この場合、各ノズル装置が金型に気体を噴射することにより、金型の表面で離型剤を押し広げることができる。それにより、金型への離型剤の塗布をより均一に行うことができる。

【0037】

また、各ノズル装置の噴射状態が、各ノズル装置が所定量の離型剤を噴射する状態、および各ノズル装置が離型剤を噴射しない状態を含むことにより、各ノズル装置が所定量の離型剤を噴射する状態、および各ノズル装置が離型剤を噴射しない状態を任意のタイミングで制御することができるので、無駄な離型剤の噴射を防止することができ、離型剤の消費量を低減することができる。

【0038】

さらに、各ノズル装置の噴射状態が、そのノズル装置が気体を噴射する状態、およびそのノズル装置が気体を噴射しない状態を含むことにより、各ノズル装置が気体を噴射する状態、および各ノズル装置が気体を噴射しない状態を任意のタイミングで制御することができる。それにより、金型の形状等に応じて金型に気体を噴射することができ、かつ金型の周辺で不要な気流が発生することを防止することができる。その結果、金型への離型剤の塗布をより均一かつ確実に行うことができる。

【0039】

(7) 各ノズル装置は、噴射部と、噴射部を第1の方向に移動させる移動機構と、噴射部を第1の方向に対して傾斜させる傾斜機構とを備えてもよい。

【0040】

この場合、各ノズル装置の噴射部から離型剤が噴射される。ここで、噴射部は、移動機構により第1の方向に移動される。これにより、ノズル装置による離型剤の噴射位置が変更される。

【0041】

また、噴射部は、傾斜機構により第1の方向に対して傾斜される。これにより、ノズル装置による離型剤の噴射方向が変更される。

【0042】

このようにして、各ノズル装置による離型剤の噴射範囲を任意に変更することができる。

【0043】

(8) 第2の発明に係るダイカスト装置は、第1の発明に係るスプレーシステムと、複数の金型を閉じる動作および複数の金型を開く動作を行う金型駆動装置と、複数のノズル装置を保持するスプレーカセットと、金型駆動装置の動作に応じてスプレーカセットを複数の金型間に搬入および搬出する搬送装置とを備えるものである。

【0044】

この発明に係るダイカスト装置においては、複数の金型が、金型駆動装置により開かれまたは閉じられる。そして、複数の金型が開いているときに、スプレーカセットが、搬送装置により複数の金型間に搬入および搬出される。

【0045】

スプレーカセットが複数の金型間に搬入された状態で、第1の発明に係るスプレーシステムの複数のノズル装置の噴射部から金型に離型剤を噴射することができる。それにより、金型に離型剤を塗布することができる。

【0046】

複数のノズル装置においては、離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態が、制御部によりそれぞれ独立に制御される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0047】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、構成が単純化する。

【0048】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0049】

このように、この発明に係るダイカスト装置によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【0050】

(9) ダイカスト装置は、金型駆動装置の動作に連動する各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態を独立にかつ経時的に設定する設定装置をさらに備えてもよい。

【0051】

この場合、予め各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態が、独立にかつ経時的に設定装置により設定される。

【0052】

これにより、予め設定された設定内容に基づいて各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態を独立にかつ経時的に制御することができる。また、複数のノズル装置の一連の動作を任意かつ容易に変更することができる。

【0053】

(10) ダイカスト装置は、設定装置により設定された設定内容を記憶する記憶装置をさらに備えてもよい。この場合、設定装置により設定された設定内容が記憶装置により記憶される。これにより、記憶装置に記憶された設定内容を再度読み込むことが可能となる。したがって、作業者が複数のノズル装置の一連の動作を容易に変更することができる。

【0054】

(11) 第3の発明に係るスプレー制御方法は、金型に離型剤を塗布するスプレー制御方法であって、複数の金型を開く工程と、複数の金型の間に、複数の金型に離型剤を噴射可能な噴射部を有するとともに、噴射部による離型剤の噴射方向および噴射位置を変更可能な複数のノズル装置を保持するスプレーカセットを配置する工程と、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態をそれぞれ独立に制御する工程とを備えるものである。

【0055】

このスプレー制御方法においては、複数の金型が開かれた後、複数の金型の間に、複数のノズル装置を保持するスプレーカセットが配置される。そして、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態がそれぞれ独立に制御される。

【0056】

複数のノズル装置の噴射部から金型に離型剤が噴射される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0057】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、このスプレー制御方法を実現するための構成が単純化する。

【0058】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0059】

このように、この発明に係るスプレー制御方法によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【発明の効果】

【0060】

本発明に係るスプレーシステム、ダイカスト装置およびスプレー制御方法によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【発明を実施するための最良の形態】

【0061】

以下、本発明の一実施の形態に係るスプレーシステム、ダイカスト装置およびスプレー制御方法について図面を参照しつつ説明する。本実施の形態では、ダイカストの金型に離型剤を塗布するスプレーシステム、およびそのスプレーシステムを備えるダイカスト装置の一例を説明する。

【0062】

ここで、離型剤は、油等の液体に耐熱性および極圧性を有する材料を加え、エマルジョン化したものが用いられる。耐熱性および極圧性を有する材料としては、例えば脂肪酸、ワックス、パラフィン、グリースまたはシリコン等がある。また、離型剤には顔料として黒鉛等が添加される場合もある。

【0063】

一般に、離型剤は水等により希釈して用いられるが、以下の説明では原液として用いられる離型剤および希釈された離型剤をともに離型剤と総称する。

【0064】

なお、本実施の形態において原液として用いられる離型剤は、例えば油脂、生成潤滑基油、合成油、合成高分子系化合物、合成エステル油、界面活性剤、防腐剤および水から構成される。この離型剤を水で100倍に希釈したものがダイカストの金型に塗布される。

【0065】

離型剤は混合液であるため滞留した状態で維持されると沈殿が生じる。また、離型剤の水分が熱により蒸発すると、固形物が発生する場合がある。以下、このように発生する離型剤の沈殿物および固形物を、離型剤固形物と総称する。

【0066】

(1) ダイカスト装置の構成

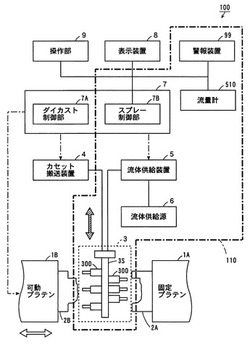

図1は、本発明の一実施の形態に係るダイカスト装置の構成を示すブロック図である。図1に示すように、本実施の形態に係るダイカスト装置100は、固定プラテン1A、可動プラテン1B、固定金型2A、可動金型2B、スプレーカセット3、カセット搬送装置4、流体供給装置5、流体供給源6、制御装置7、表示装置8、操作部9、警報装置99および流量計510を備える。また、制御装置7は、ダイカスト制御部7Aおよびスプレー制御部7Bからなる。

【0067】

このダイカスト装置100においては、スプレーカセット3、流体供給装置5、流体供給源6、スプレー制御部7B、警報装置99および流量計510から構成されるスプレーシステム110により本発明の目的が達成される。したがって、このスプレーシステム110を固定プラテン1A、可動プラテン1B、固定金型2A、可動金型2B、カセット搬送装置4、ダイカスト制御部7A、表示装置8および操作部9を備えるダイカスト装置に設けることにより本実施の形態に係るダイカスト装置100が容易に作製される。

【0068】

固定プラテン1Aおよび可動プラテン1Bは互いに対向するように設けられる。固定プラテン1Aには断面凹状の固定金型2Aが取り付けられている。可動プラテン1Bには、固定金型2Aと嵌合可能な断面凸状の可動金型2Bが取り付けられている。

【0069】

ワークの作製時において、可動プラテン1Bは固定プラテン1Aに対して相対的に移動する(図1の白抜き矢印)。それにより、固定金型2Aと可動金型2Bとが嵌合または分離する。可動プラテン1Bの動作は、制御装置7のダイカスト制御部7Aにより制御される。

【0070】

以下、固定金型2Aと可動金型2Bとを嵌合するときの動作を型閉と呼び、固定金型2Aと可動金型2Bとを分離するときの動作を型開と呼ぶ。

【0071】

型開時における固定金型2Aと可動金型2Bとの間に挿入可能にスプレーカセット3が設けられている。スプレーカセット3は、ノズルサポート3Sを備える。ノズルサポート3Sには、複数のノズル装置300が設けられている。

【0072】

固定金型2Aと可動金型2Bとの間にスプレーカセット3が挿入された状態で、複数のノズル装置300が固定金型2Aまたは可動金型2Bに対向する。ノズルサポート3Sおよびノズル装置300の詳細は後述する。

【0073】

カセット搬送装置4は、スプレーカセット3を所定の方向へ移動可能に支持する(図1の斜線矢印)。カセット搬送装置4によるスプレーカセット3の移動動作は後述する。カセット搬送装置4の動作は、制御装置7のダイカスト制御部7Aにより制御される。

【0074】

スプレーカセット3には、複数の配管を介して流体供給装置5が接続されている。また、流体供給装置5は流体供給源6に接続されている。

【0075】

流体供給装置5は、流体供給源6から供給される流体をスプレーカセット3の複数のノズル装置300へ供給する。本実施の形態において、流体供給源6から流体供給装置5に供給される流体は離型剤および空気(エア)である。流体供給装置5の動作は、制御装置7のスプレー制御部7Bにより制御される。流体供給装置5の詳細は後述する。

【0076】

制御装置7において、ダイカスト制御部7Aおよびスプレー制御部7Bは、例えばCPU(中央演算処理装置)およびメモリ等の記憶装置、またはマイクロコンピュータからなる。なお、ダイキャスト制御部7Aおよびスプレー制御部7Bは、制御装置7として一体的に設けられてもよい。

【0077】

スプレー制御部7Bには、表示装置8および操作部9が接続されている。表示装置8は、例えばCRT(陰極線管)、液晶ディスプレーパネルまたはプラズマディスプレーパネル等からなり、複数のノズル装置300の設定に関する情報等が表示される。操作部9は、例えばキーボードまたはマウス等からなる。操作部9は、複数のノズル装置300の設定時に作業者により操作される。

【0078】

さらに、スプレー制御部7Bには、流量計510および警報装置99が接続されている。警報装置99は、例えばブザー等の音声出力装置、または回転灯等のランプ装置である。流量計510および警報装置99の詳細は後述する。

【0079】

図2は、図1の可動プラテン1Bの移動動作およびスプレーカセット3の移動動作を説明するための図である。

【0080】

図2(a)に示すように、図1のダイカスト装置100においては、固定金型2Aおよび可動金型2Bの型閉が行われるとともに、固定金型2Aと可動金型2Bとの間にアルミニウムまたはマグネシウム等の溶融金属が射出される。それにより、固定金型2Aおよび可動金型2Bの形状に応じたワークが作製される。

【0081】

そして、白抜きの矢印で示すように、固定金型2Aおよび可動金型2Bの型開が行われる。これにより、作製されたワークが取り出される。

【0082】

続いて、図2(b)に示すように、カセット搬送装置4は、スプレーカセット3を固定金型2Aと可動金型2Bとの間に移動させる(斜線矢印DU1)。

【0083】

この状態で、流体供給装置5は、スプレーカセット3に設けられた複数のノズル装置300に離型剤およびエアを供給する。それにより、離型剤がノズル装置300から固定金型2Aおよび可動金型2Bへ噴射され、固定金型2Aおよび可動金型2Bの表面に離型剤が塗布される。

【0084】

その後、流体供給装置5からノズル装置300への離型剤およびエアの供給が停止される。このとき、カセット搬送装置4はスプレーカセット3を固定金型2Aおよび可動金型2Bの外方へ移動させる(斜線矢印DU2)。

【0085】

そして、再度、固定金型2Aおよび可動金型2Bの型閉が行われ、ワークが作製される。これらの動作が繰り返されることにより、複数のワークが効率よく高い精度で作製される。

【0086】

(2) 流体供給系

(2−a) 流体供給系の構成

図3は、図1の固定金型2Aおよび可動金型2Bに噴射される流体の系統図である。図3に示すように、スプレーカセット3において複数のノズル装置300の各々には後述するノズル部材390が設けられる。これらのノズル部材390に流体供給源6および流体供給装置5を通じて流体が供給される。

【0087】

流体供給源6には、離型剤供給源601および2つのエア供給源602,603が設けられている。離型剤供給源601は、例えば離型剤を貯留する貯留タンクおよびポンプを備え、貯留タンクから流体供給装置5に離型剤を供給する。エア供給源602,603は、例えばポンプを備え、流体供給装置5にエアを供給する。

【0088】

なお、エア供給源602,603は、工場のエア供給設備であってもよく、この場合にはエア供給源602,603が流体供給源6の外部に設けられる。

【0089】

離型剤供給源601には、流体供給装置5へ延びるチューブ51が接続されている。流体供給装置5において、チューブ51はミキシング装置530に接続されている。また、チューブ51には流量計510が介挿されている。

【0090】

エア供給源602には、流体供給装置5へ延びるチューブ52が接続されている。流体供給装置5において、チューブ52はミキシング装置530に接続されている。チューブ52には、圧力計520aが設けられている。

【0091】

これにより、ミキシング装置530には離型剤供給源601およびエア供給源602から離型剤およびエアが供給される。

【0092】

ミキシング装置530には、さらに2本のチューブ301,531が接続されている。ミキシング装置530から延びる一方のチューブ301はノズル装置300のノズル部材390に接続されている。

【0093】

エア供給源603には、流体供給装置5へ延びるチューブ53が接続されている。流体供給装置5において、チューブ53は廃棄部599に接続されている。なお、廃棄部599は、工場の廃棄設備であってもよく、この場合には廃棄部599が流体供給装置5の外部に設けられる。

【0094】

チューブ53には、上流側(エア供給源603側)から順にエアバルブ544および吸引装置(ベンチュリーポンプ)545が介挿されている。さらに、チューブ53におけるエアバルブ544のさらに上流側には、圧力計520bが設けられている。

【0095】

ミキシング装置530から延びるチューブ531は、チューブ53における圧力計520bとエアバルブ544との間に接続されている。チューブ531にはエアバルブ541が介挿されている。

【0096】

流体供給装置5においては、チューブ52にチューブ301bの一端が接続されている。チューブ301bの他端はチューブ301に接続されている。チューブ301bには、チューブ52側から順にエアバルブ542および逆止弁550が介挿されている。チューブ301bにおいて、逆止弁550はエアバルブ542からチューブ301への流体の流れを許容し、この反対方向への流体の流れを規制する。

【0097】

チューブ301bにおける逆止弁550とチューブ301との間にチューブ301cの一端が接続されている。チューブ301cの他端は吸引装置545に接続されている。チューブ301cには、エアバルブ543が介挿されている。

【0098】

流体供給源6の離型剤供給源601およびエア供給源602,603、ならびに流体供給装置5内のエアバルブ541〜544および吸引装置545の動作は、図1のスプレー制御部7Bにより制御される。

【0099】

また、流量計510および圧力計520a,520bは、それぞれスプレー制御部7Bに接続されている。流量計510は、チューブ51内を流れる離型剤の流量を流量検出信号としてスプレー制御部7Bに与える。また、圧力計520aは、チューブ52内の圧力を圧力検出信号としてスプレー制御部7Bに与える。圧力計520bは、チューブ53内の圧力を圧力検出信号としてスプレー制御部7Bに与える。

【0100】

これにより、スプレー制御部7Bは、流量計510から与えられる流量検出信号に基づいて、ミキシング装置530に供給される離型剤の流量がミキシング装置530の仕様に応じた値となるように、またはミキシング装置530に供給される離型剤の流量がノズル部材390から噴射すべき離型剤の流量となるように離型剤供給源601をフィードバック制御する。

【0101】

また、スプレー制御部7Bには、予め離型剤の流量に関する所定のしきい値が記憶されている。スプレー制御部7Bは、流量計510から与えられる流量検出信号としきい値とを比較する。

【0102】

スプレー制御部7Bは、例えば流量検出信号がしきい値以下である場合に、図1の警報装置99を作動させる。それにより、警報が発生されるので、作業者はスプレーシステム110におけるノズル装置300の異常を迅速かつ容易に認識することができる。

【0103】

さらに、スプレー制御部7Bは、流量検出信号としきい値とを比較することによりスプレーシステム110の全ての動作を停止させてもよい。警報装置99の動作およびスプレーシステム110の動作の停止について、詳細は後述する。

【0104】

スプレー制御部7Bは、圧力計520aから与えられる圧力検出信号に基づいて、ミキシング装置530に供給されるエアの圧力がミキシング装置530の仕様に応じた値となるように、またはミキシング装置530に供給されるエアの圧力がノズル部材390から噴射すべき離型剤の噴射圧となるようにエア供給源602をフィードバック制御する。

【0105】

さらに、スプレー制御部7Bは、圧力計520bから与えられる圧力検出信号に基づいて、吸引装置545に供給されるエアの圧力が吸引装置545の仕様に応じた値となるようにエア供給源602をフィードバック制御する。

【0106】

上述のように、スプレーカセット3には複数のノズル装置300が設けられている。したがって、流体供給装置5には、複数のノズル装置300の各々に対応するように図3の流体供給系の構成が複数設けられる。

【0107】

(2−b) 流体供給系における流体の流れ

図3の流体供給系における流体の流れについて説明する。

【0108】

(2−b−1) 離型剤の噴射時

初めに、ノズル部材390から離型剤を噴射する場合を説明する。離型剤の噴射時において、スプレー制御部7Bはエアバルブ541を開き、エアバルブ542〜544を閉じる。

【0109】

この状態で、離型剤供給源601からチューブ51内に離型剤が供給される。チューブ51に供給された離型剤は、ミキシング装置530に送られる。

【0110】

また、エア供給源602からチューブ52内にエアが供給される。ここで、チューブ52にはチューブ301bが接続されているが、エアバルブ542が閉じている。それにより、チューブ52内に供給されたエアは、チューブ301b側へ流れることなくミキシング装置530に送られる。

【0111】

さらに、エア供給源603からチューブ53内にエアが供給される。ここで、チューブ53に介挿されたエアバルブ544は閉じている。上述のように、チューブ53にはエアバルブ544の上流側でチューブ531が接続されている。ここで、チューブ531に介挿されたエアバルブ541は開いている。これにより、チューブ53に供給されたエアは、チューブ53,531を通ってミキシング装置530に送られる。

【0112】

ミキシング装置530は、チューブ51,52から送られる離型剤およびエアを混合する。それにより、離型剤およびエアの混合流体が生成される。

【0113】

ミキシング装置530による混合流体のノズル部材390への供給は、チューブ531からのエアの供給状態により決定される。すなわち、ミキシング装置530は、チューブ531からエアが供給される場合に、混合流体をノズル部材390に供給する。また、ミキシング装置530は、チューブ531からエアが供給されない場合に、混合流体をノズル部材390に供給しない。

【0114】

上記のように、本例では、ミキシング装置530にチューブ531からエアが送られる。これにより、混合流体がチューブ301を通じてノズル部材390に供給される。それにより、ノズル部材390から混合流体、すなわち離型剤が噴射される。

【0115】

(2−b−2) エアの噴射時

ノズル部材390からエアのみを噴射する場合を説明する。エアの噴射時において、スプレー制御部7Bはエアバルブ542を開き、エアバルブ541,543,544を閉じる。

【0116】

この状態で、エア供給源602からチューブ52内にエアが供給される。ここで、チューブ52にはミキシング装置530が接続されているが、エアバルブ541が閉じているので、ミキシング装置530は上記の混合流体をノズル部材390に供給しない。これにより、チューブ52内に供給されたエアは、チューブ301bを通じてチューブ301に送られる。それにより、ノズル部材390からエアが噴射される。

【0117】

(2−b−3) チューブの離型剤の吸引時

本実施の形態に係る図1のスプレーシステム110においては、所定の回数に渡りノズル部材390からの離型剤の噴射が繰り返されると、チューブ301内に残留する離型剤が吸引される。また、ノズル部材390において後述する目詰りが発生するとチューブ301内の離型剤が吸引される。このように、チューブ301内の離型剤を吸引する場合を説明する。

【0118】

離型剤の吸引時において、スプレー制御部7Bはエアバルブ543,544を開き、エアバルブ541,542を閉じる。

【0119】

この状態で、エア供給源603からチューブ53内にエアが供給される。チューブ53にはチューブ531が接続されているが、チューブ531に接続されたエアバルブ541は閉じている。それにより、チューブ53に供給されたエアは、吸引装置545に送られる。

【0120】

離型剤の吸引時には、吸引装置545が動作する。吸引装置545が動作することにより、エア供給源603から供給されたエアは、勢いよく廃棄部599へと送られる。それにより、チューブ53の内部圧力が負圧となる。

【0121】

吸引装置545には、チューブ301cが接続されている。これにより、吸引装置545が動作すると、チューブ301c内の雰囲気が吸引装置545に吸引される。

【0122】

ここで、チューブ301cに介挿されたエアバルブ543は開いている。この場合、チューブ301の内部空間とチューブ53の内部空間とが連通する。これにより、チューブ301内で残留する離型剤が吸引装置545に吸引される。吸引された離型剤は、エア供給源603から供給されるエアとともに、廃棄部599に勢いよく送られ、エアとともに廃棄される。その結果、チューブ301内に残留する離型剤が除去される。

【0123】

このように、離型剤の供給系においては、所定回数に渡り離型剤の噴射が繰り返されると、チューブ301内の離型剤が除去される。これにより、所定回数に渡り離型剤が噴射されることにより、チューブ301の内部に発生する離型剤固形物が除去される。このように、本実施の形態においては、流体供給系で、離型剤固形物が発生する場合でも、それらの離型剤固形物の大型化およびそれに起因する目詰まりが低減される。

【0124】

また、上記の場合、流体供給系では離型剤の噴射時における流れ方向と逆の方向に離型剤が吸引される。それにより、例えば一の方向(順方向)から圧縮空気を供給するだけでは除去が困難な離型剤固形物が発生する場合でも、他の方向(逆方向)から空気の流れを形成することができるので、発生した離型剤固形物が効果的に除去される。その結果、離型剤固形物に起因するノズル装置300の目詰まりが十分に低減される。

【0125】

さらに、上記のようにチューブ301内の離型剤の吸引動作は、ノズル装置300に目詰まりが発生する場合にも行われる。それにより、例えばノズル装置300のノズル部材390に離型剤固形物が詰まる場合でも、詰まった離型剤固形物が容易に除去される。

【0126】

なお、上記では、所定回数に渡る離型剤の噴射ごとにチューブ301内に残留する離型剤が吸引されるとしているが、この動作は必ずしも所定回数に渡る離型剤の噴射ごとに行われる必要はない。チューブ301内に残留する離型剤の吸引動作は、ダイカスト装置100の稼動時における所定時間の経過ごとに行われてもよい。

【0127】

図3では流体供給源6に2つのエア供給源602,603が設けられているが、エア供給源602,603は一体に設けられてもよい。

【0128】

(3) ノズル装置の構成の詳細

図4〜図9は、図1のノズル装置300の構成および動作の詳細を説明するための図である。以下の説明では、ノズル装置300のノズル部材390が設けられる側の面を正面とする。

【0129】

図4では、矢印X,Y,Zで示すように、互いに直交する3方向をX方向、Y方向およびZ方向と定義する。なお、Y方向およびZ方向は、ノズルサポート3Sのノズル装置300の設置面に平行な方向である。X方向は、ノズルサポート3Sのノズル装置300の設置面に垂直な方向である。後述する図5〜図9においても、同様にX方向、Y方向およびZ方向を定義している。

【0130】

図4(a)にノズル装置300をZ方向から見た場合の図(上面図)が示され、図4(b)にノズル装置300をY方向から見た場合の図(側面図)が示され、図4(c)にノズル装置300をX方向から見た場合の図(正面図)が示されている。

【0131】

図4(a)〜図4(c)に示すように、ノズル装置300は第1の移動台310、第2の移動台320、およびノズル支持機構300Uからなる。

【0132】

ノズルサポート3Sの側面(後述する図10〜図12参照)に第1の移動台310および第2の移動台320が設置され、第1の移動台310および第2の移動台320上にノズル支持機構300Uが設けられている。

【0133】

ノズル支持機構300UはX方向およびZ方向に延びる断面L字型の支持板330を有する(図4(b))。支持板330は、第1の移動台310および第2の移動台320上で、第1の移動台310および第2の移動台320に対してX方向に移動可能に設けられている。

【0134】

支持板330は、4つのエアシリンダ341,342,343,344をX方向に平行となるように支持する。4つのエアシリンダ341〜344はそれぞれ等間隔に配置される(図4(c))。

【0135】

4つのエアシリンダ341〜344の各々には、ピストンロッド341s,342s,343s,344sがX方向で進退自在に設けられている。ピストンロッド341s〜344sの先端には回動支持部341h,342h,343h,344hが設けられている。なお、図4(a)〜図4(c)では、ピストンロッド343sおよび回動支持部343hを図示しない。

【0136】

さらに、回動支持部341h〜344hには、略U字型の回動連結部材351,352,353,354が、X方向に平行な軸を中心として回動自在に設けられている。回動連結部材351〜354の先端に設けられた連結部に、連結部材361,362,363,364の一端がピンにより連結されている。連結部材361〜364は、ピンを中心として回動可能である。なお、図4(a)〜図4(c)では、連結部材363を図示しない。

【0137】

上記のように、ピストンロッド341s〜344sの先端に回動支持部341h〜344hが設けられ、回動支持部341h〜344hに連結部材361〜364が取り付けられることにより、連結部材361〜364の他端がX方向、Y方向およびZ方向の任意の方向に移動可能となっている。

【0138】

連結部材361〜364の他端は、円盤形状を有するノズル保持板370に固定されている。ノズル保持板370の中央部に円筒状の固定部材380を介してノズル部材390が設けられている。

【0139】

図5は、図4のノズル支持機構300Uの先端部の構造を説明するための断面図である。

【0140】

図5の断面図に示すように、ノズル保持板370に設けられる固定部材380の一端には、ノズル部材390が取り付けられる。また、固定部材380の他端には、固定リング320を介して図3のチューブ301が取り付けられる。これにより、チューブ301の内部空間とノズル部材390の内部空間とが連通する。

【0141】

図5に示すように、固定部材380に取り付けられるノズル部材390の外周部には、ねじ切り部391が形成されている。また、固定部材380の内周部の一端はねじ切り加工されている。それにより、ノズル部材390は固定部材380に螺合される。

【0142】

ノズル部材390の内部には、固定部材380側の端部から、大きい内径を有する径大部390S、径大部390Sから漸次径小となるように形成された内部テーパ部393a、絞り部393bおよび絞り部393bから漸次径大となるように形成された出口テーパ部393cが形成されている。

【0143】

径大部390Sには、羽根部材392が設けられている。この羽根部材392は、図5の太線矢印に示すように、チューブ301から供給される離型剤およびエアをノズル部材390の内部で旋回させる。

【0144】

これにより、旋回された離型剤およびエアは、テーパ部393aおよび絞り部393bを通り、出口テーパ部393cの形状に沿って外部に噴射される。その結果、離型剤およびエアは、例えば約30度の広がり角θでノズル部材390から噴射される。

【0145】

このように、上記構成を有するノズル部材390によれば、広範囲に渡る離型剤の噴射が可能となる。それにより、金型への離型剤の塗布面積が広い場合でも、必要とされるノズル装置300の個数を低減することができる。また、ノズル部材390から噴射される離型剤を容易に霧化することができるとともに、均一な離型剤の噴射が可能となる。

【0146】

なお、上記のように、羽根部材392が存在すると、その羽根部材392に離型剤が付着し、離型剤固形物が発生しやすい。さらに、本実施の形態において、絞り部393bの内径は約1.0mmである。

【0147】

羽根部材392に離型剤固形物が付着し、堆積した後、その離型剤固形物が羽根部材392から剥離すると、剥離した離型剤固形物が絞り部393bに詰まる場合がある(目詰まり)。

【0148】

これに対して、本実施の形態では、ノズル装置300の目詰り時にチューブ301内で残留する離型剤が吸引装置545に吸引される。これにより、羽根部材392に離型剤固形物が付着する場合でも、羽根部材392から剥離した離型剤固形物が吸引装置545により吸引される。その結果、離型剤固形物がノズル装置300に詰まった場合でも、その離型剤固形物を取り除くことができる。

【0149】

ノズル保持板370はピストンロッド341s〜344sのX方向における進退動作に応じて傾斜する。ノズル保持板370が傾斜することにより、ノズル部材390の軸心が傾斜する。これにより、このノズル装置300においては、4つのエアシリンダ341〜344を制御することによりピストンロッド341s〜344sの進退動作を制御し、離型剤およびエアの噴射方向を自在に変化させることができる。

【0150】

図6は、図4のノズル装置300における離型剤およびエアの噴射方向の変化を説明するための図である。図6では、チューブ301の図示は省略している。後述する図7〜図9においてもチューブ301の図示は省略する。

【0151】

図6(a)および図6(b)にノズル装置300の上面図が示され、図6(c)および図6(d)にノズル装置300の側面図が示されている。

【0152】

図6(a)〜図6(d)では、互いに連結された図4の回動連結部材351〜354および連結部材361〜364をそれぞれ太い点線で示し、符号M1,M2,M3,M4を付している。なお、図6(a)および図6(b)において符号M3,M4の対応部材は図示しない。また、図6(c)および図6(d)において符号M1,M3の対応部材は図示しない。

【0153】

図6(a)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,343sを退行させ、ピストンロッド342s,344sを進行させる。

【0154】

この場合、ノズル保持板370は、その正面がY方向における一方側(例えば、右側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が右側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して右側に傾斜する。

【0155】

図6(b)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,343sを進行させ、ピストンロッド342s,344sを退行させる。

【0156】

この場合、ノズル保持板370は、その正面がY方向における他方側(例えば、左側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が左側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して左側に傾斜する。

【0157】

図6(c)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,342sを退行させ、ピストンロッド343s,344sを進行させる。

【0158】

この場合、ノズル保持板370は、その正面がZ方向における一方側(例えば、上側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が上側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して上側に傾斜する。

【0159】

図6(d)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,342sを進行させ、ピストンロッド343s,344sを退行させる。

【0160】

この場合、ノズル保持板370は、その正面がZ方向における他方側(例えば、下側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が下側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して下側に傾斜する。

【0161】

図6の例では、エアシリンダ341〜344を制御することにより噴射方向を4方向に変化させる旨を示したが、噴射方向は、この4方向とノズル装置300の正面方向(X方向の軸に平行な方向)を含めた5方向に限られない。

【0162】

すなわち、噴射方向は、図6の例で説明したY方向における2方向と、Z方向における2方向の各々の間の方向に変化させてもよい。この場合、噴射方向は、ノズル装置300の正面方向を含めて、例えば9方向に変化させることができる。

【0163】

このように、噴射方向をさらに細かく連続的に変化させることにより、噴射方向をX方向に平行な軸の周りで旋回させることも可能である。

【0164】

図7は、図6のエアシリンダ341〜344を制御するエア供給系を示す図である。

【0165】

図7(a)にエアシリンダ341,342のエア供給系が示され、図7(b)にエアシリンダ343,344のエア供給系が示されている。

【0166】

図7においても、図6と同様に、互いに連結された図4の回動連結部材351〜354および連結部材361〜364をそれぞれ太い点線で示し、符号M1,M2,M3,M4を付している。

【0167】

エアシリンダ341〜344の各々にエアを供給するエア供給系は、ともに同じ構成を有する。したがって、ここではエアシリンダ341のエア供給系を説明する。

【0168】

図7(a)に示すように、エアシリンダ341にはその両端にエア供給口uが設けられている。これらのエア供給口uにそれぞれチューブ31a,31bが接続されている。

【0169】

チューブ31a,31bのエア供給口uの近傍にはオリフィスおよび逆止弁を含む調圧回路341a,341bが介挿されている。チューブ31a,31bは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0170】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、エアシリンダ341に供給されるエアの圧力が制御され、ピストンロッド341sの進退動作が制御される。

【0171】

図7(a)および図7(b)に示すように、エアシリンダ342〜344のエア供給系においては、チューブ32a,33a,34aおよびチューブ32b,33b,34bが、それぞれエアシリンダ341のエア供給系に用いられるチューブ31aおよびチューブ31bに相当する。

【0172】

また、エアシリンダ342〜344にエアを供給するエア供給系における調圧回路342a,343a,344aおよび調圧回路342b,343b,344bが、それぞれエアシリンダ341のエア供給系に用いられる調圧回路341aおよび調圧回路341bに相当する。

【0173】

上述のように、図4のノズル支持機構300Uは、第1の移動台310および第2の移動台320上で、第1の移動台310および第2の移動台320に対してX方向に移動可能に設けられている。

【0174】

ここで、第1の移動台310および第2の移動台320は、それぞれノズル支持機構300UをX方向に移動させる。

【0175】

第1の移動台310および第2の移動台320によるノズル支持機構300Uの移動について、第1の移動台310および第2の移動台320の構成とともに説明する。

【0176】

図8は、図4の第1の移動台310および第2の移動台320によるノズル支持機構300UのX方向の移動を説明するための図である。

【0177】

図8(a)、図8(b)および図8(c)にノズル装置300の上面図が示され、図8(d)にノズル装置300の側面図が示されている。

【0178】

図8(a)に示すように、第1の移動台310および第2の移動台320の内部には、第1のエアシリンダ311および第2のエアシリンダ321が設けられている。

【0179】

第2の移動台320は、第1の移動台310をX方向に移動可能に支持している。図8(b)に示すように、第2のエアシリンダ321を制御することにより、第1の移動台310をX方向へ移動させることができる。

【0180】

また、第1の移動台310は、ノズル支持機構300UをX方向に移動可能に支持している。図8(c)に示すように、第1のエアシリンダ311を制御することにより、さらにノズル支持機構300UをX方向へ移動させることができる。

【0181】

このように、本実施の形態に係るノズル装置300において、第1の移動台310の第1のエアシリンダ311、および第2の移動台320の第2のエアシリンダ321を制御する。これにより、ノズル支持機構300Uのノズル部材390、すなわち離型剤およびエアの噴射口を、前方位置FP、標準位置MPおよび後方位置BPの3つの位置で変化させることができる。

【0182】

図9は、図8の第1のエアシリンダ311および第2のエアシリンダ321を制御するエア供給系を示す図である。

【0183】

第1および第2のエアシリンダ311,321の各々にエアを供給するエア供給系は、ともに同じ構成を有する。したがって、ここでは第1のエアシリンダ311のエア供給系を説明する。

【0184】

図9に示すように、第1のエアシリンダ311にはその両端にエア供給口vが設けられている。これらのエア供給口vにそれぞれチューブ11a,11bが接続されている。

【0185】

チューブ11a,11bのエア供給口vの近傍にはオリフィスおよび逆止弁を含む調圧回路311a,311bが介挿されている。チューブ11a,11bは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0186】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、第1のエアシリンダ311に供給されるエアの圧力が制御され、ノズル支持機構300Uの進退動作が制御される。

【0187】

第2のエアシリンダ321のエア供給系においては、チューブ21a,22bが、それぞれ第1のエアシリンダ311のエア供給系に用いられるチューブ11a,11bに相当する。

【0188】

また、第2のエアシリンダ321のエア供給系における調圧回路321a,322bが、それぞれ第1のエアシリンダ311のエア供給系に用いられる調圧回路311aおよび調圧回路311bに相当する。

【0189】

(4) ノズル装置のノズルサポートへの取り付け

ノズル装置300のノズルサポート3S(図1)への取り付けについて説明する。図10〜図13は、ノズル装置300のノズルサポート3Sへの取り付け状況を説明するための図である。なお、図10〜図13においても、図6〜図9と同様にX方向、Y方向およびZ方向を定義し、チューブ301の図示は省略する。

【0190】

図10では、Y方向から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。また、図11ではX方向の一方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示され、図12ではX方向の他方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。

【0191】

図10〜図12に示すように、ノズルサポート3Sは、ノズル装置支持板3SAおよび可動柱3SBを備える。

【0192】

ノズル装置支持板3SAの両面に、それぞれ9個のノズル装置300が等間隔に設けられている。複数のノズル装置300の配置間隔は、ノズル装置支持板3SAの一面側と他面側とで異なる。

【0193】

ここで、図11および図12に、ノズル装置支持板3SAの両面に対向する可動金型2Bおよび固定金型2Aの形状を一点鎖線により図示する。

【0194】

本例では、図11に示すように、ノズル装置支持板3SAの一面側が可動金型2Bに対向する。この可動金型2Bは、図4に示したように断面凸状に形成されている。したがって、可動金型2Bに離型剤を塗布する場合には、離型剤をその凸状部の外側面に対して外方から噴射する必要がある。

【0195】

そのため、ノズル装置支持板3SAの一面側ではノズル装置300をやや広い間隔で配置している。

【0196】

一方、図12に示すように、ノズル装置支持板3SAの他面側は固定金型2Aに対向する。この固定金型2Aは、図4に示したように断面凹状に形成されている。したがって、可動金型2Bに離型剤を塗布する場合には、離型剤をその凹状部の内側面に対して内方から噴射する必要がある。

【0197】

そのため、ノズル装置支持板3SAの他面側ではノズル装置300をやや狭い間隔で配置している。

【0198】

ノズル装置支持板3SAの一面および他面におけるノズル装置300の配置間隔は、ノズル装置300の取り付け対象となる面に対向する金型の形状に応じて自由に設定することができる。

【0199】

本実施の形態では、上記のように、ノズルサポート3Sに複数のノズル装置300が設けられることにより、固定金型2Aおよび可動金型2Bへの離型剤およびエアの噴射を固定金型2Aおよび可動金型2Bの全面に対して一度に行うことが可能である。

【0200】

上記の他、本実施の形態に係るスプレーシステム110においては、スプレーカセット3を以下のように構成してもよい。

【0201】

図13は、スプレーカセット3の他の例を説明するための図である。図13(a)にX方向の一方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示され、図13(b)にX方向の他方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。

【0202】

図13に示すように、本例のスプレーカセット3では、ノズル装置支持板3SAのY方向の幅が図11および図12のノズル装置支持板3SAよりも小さい。

【0203】

このノズル装置支持板3SAの両面に、Z方向に沿って並ぶようにそれぞれ3個のノズル装置300が設けられている。

【0204】

ここで、本例の可動柱3SBは、ノズル装置支持板3SAの移動機構を備える(図示せず)。この移動機構が動作し、ノズル装置支持板3SAが白抜きの矢印で示すようにY方向に移動する。それにより、Z方向に沿って並ぶ3個のノズル装置300が、対向する可動金型2Bまたは固定金型2Aの全域に移動する。

【0205】

なお、図13(a)および図13(b)においては、Y方向に移動するノズル装置支持板3SAおよび3個のノズル装置300が、太い点線により示されている。

【0206】

これにより、図13の構成を有するスプレーカセット3においては、ノズル装置支持板3SAを移動させつつ、ノズル装置300から固定金型2Aおよび可動金型2Bに離型剤およびエアを噴射することができる。それにより、固定金型2Aおよび可動金型2Bの全面に離型剤を塗布することができる。

【0207】

(5) ノズル装置による離型剤およびエアの噴射可能な範囲

図10〜図12のスプレーカセット3において、ノズルサポート3Sに設けられた複数のノズル装置300が離型剤およびエアを噴射可能な範囲について説明する。なお、以下の説明では、各ノズル装置300が離型剤およびエアを噴射可能な範囲を噴射可能範囲と呼ぶ。

【0208】

図14は、複数のノズル装置300の噴射可能範囲を示す図である。図14では、固定金型2A、可動金型2Bおよびスプレーカセット3の側面図が示されている。

【0209】

上述のように、本実施の形態において、ノズル装置300のノズル部材390は、例えば約30度の広がり角θで離型剤およびエアを噴射する。また、ノズル部材390の軸心は、図6のX方向に平行な軸に対して約15度の範囲で傾斜可能である。

【0210】

これらより、複数のノズル装置300の各々は、ノズル部材390の軸心を傾斜させることにより、ノズル装置支持板3SAと直交する方向に対して約45度傾斜した方向に離型剤およびエアを噴射することができる。

【0211】

換言すれば、ノズル装置300は、ノズル部材390の軸心を傾斜させることにより、ノズル装置支持板3SAと直交する方向を中心として約90度の範囲に渡って離型剤およびエアを噴射することができる。

【0212】

また、上記のように、ノズルサポート3Sに設けられた複数のノズル装置300においては、それぞれのノズル部材390の先端を前方位置FP、標準位置MPおよび後方位置BPの3つの位置で変化させることができる。

【0213】

図14では、各ノズル装置300の噴射可能範囲が、図8の第1の移動台310および第2の移動台320により移動可能なノズル部材390の先端位置ごとに示されている。すなわち、ノズル部材390が後方位置BPに位置するときの噴射可能範囲が太い一点鎖線で示され、ノズル部材390が標準位置MPに位置するときの噴射可能範囲が太い破線で示され、ノズル部材390が前方位置FPに位置するときの噴射可能範囲が太い二点鎖線で示されている。

【0214】

本実施の形態に係るスプレーシステム110においては、複数のノズル装置300のノズル部材390の先端位置、ならびに離型剤およびエアの噴射方向を個別に設定することができる。また、各ノズル装置300による離型剤およびエアの噴射、ならびに噴射の停止も個別に設定することができる。これらの設定手順は後述する。

【0215】

このように、各ノズル装置300の設定を行い、動作を制御することにより、固定金型2Aおよび可動金型2Bの形状に応じて、最適な条件で離型剤およびエアを噴射することができる。

【0216】

(6) 作業者によるノズル装置の設定

図10〜図12に示すように、本実施の形態に係るスプレーシステム110において、スプレーカセット3には、固定金型2Aおよび可動金型2Bにそれぞれ対向するように9個のノズル装置300が設けられる。したがって、作業者は18個のノズル装置300の設定を行う。

【0217】

図15は、図11および図12の各ノズル装置300が離型剤およびエアを噴射する範囲を示す図である。

【0218】

図15(a)に、図14のノズル装置支持板3SAの一面側に設けられるノズル装置300の離型剤およびエアを噴射する範囲が、これらのノズル装置300に対向する可動金型2Bとともに示されている。

【0219】

図15(a)の太い破線で示すように、複数のノズル装置300の離型剤およびエアを噴射する範囲は、可動金型2Bの全域を覆うように9分割される。

【0220】

また、図15(b)に、図14のノズル装置支持板3SAの他面側に設けられるノズル装置300の離型剤およびエアを噴射する範囲が、これらのノズル装置300に対向する固定金型2Aとともに示されている。

【0221】

図15(b)の太い破線で示すように、複数のノズル装置300の離型剤およびエアを噴射する範囲も、固定金型2Aの全域を覆うように9分割される。

【0222】

上述のように、本実施の形態に係るスプレーシステム110においては、複数のノズル装置300が個別に、広い範囲で離型剤およびエアを噴射することができる。これにより、固定金型2Aおよび可動金型2Bの全域に渡って離型剤を塗布するために必要なノズル装置300の個数が低減されている。

【0223】

これに対して、従来は、固定金型2Aおよび可動金型2Bの全域に離型剤を塗布するために、多数のスプレーノズルが必要であった。

【0224】

図15(a)および図15(b)では、従来のスプレー装置において必要とされたスプレーノズルの位置が点線により示されている。図15(a)に示すように、従来のスプレー装置では、例えば可動金型2Bに対して30個のスプレーノズルが必要であった。また、図15(b)に示すように、例えば固定金型2Aに対して17個のスプレーノズルが必要であった。

【0225】

なお、本例では、図15(a)および図15(b)に示すように、複数のノズル装置300の離型剤およびエアを噴射する範囲が、固定金型2Aおよび可動金型2Bの全域を覆うように9分割されるが、この分割数は制限されない。

【0226】

すなわち、複数のノズル装置300の離型剤およびエアを噴射する範囲は、固定金型2Aおよび可動金型2Bの形状および大きさに応じた分割数で設定される。

【0227】

図15(a)においては、それぞれ9分割された離型剤およびエアの噴射する範囲に、符号AR1〜AR9を付している。また、図15(b)においては、それぞれ9分割された離型剤およびエアの噴射する範囲に、符号AR10〜AR18を付している。

【0228】

図15(a)および図15(b)の範囲AR1〜AR18に対応する個々のノズル装置300に、後述する図16および図17に示すようにそれぞれ符号NO1〜NO18を付す。作業者は、これらのノズル装置NO1〜NO18について、個別に動作設定を行う。

【0229】

作業者によるノズル装置NO1〜NO18の動作設定は、例えば表示装置8に表示される画面に基づき行われる。

【0230】

図16および図17は、複数のノズル装置NO1〜NO18の動作設定を行う場合に図1の表示装置8に表示される画面例を示す図である。

【0231】

図16に示すように、複数のノズル装置NO1〜NO18の動作設定時においては、初めに第1の画面V1が表示される。第1の画面V1には、機種名欄G1、金型種別欄G2および編集ボタンG3が表示される。

【0232】

作業者は、図1の操作部9を操作することにより、編集ボタンG3を選択する。これにより、特定のワークの名称を機種名として設定することができる。それにより、設定された機種名が機種名欄G1に表示される。

【0233】

また、作業者は、図1の操作部9を操作することにより、編集ボタンG3を選択し、設定対象となるノズル装置に対向する金型の種類(固定金型2Aまたは可動金型2B)を選択することができる。

【0234】

作業者が可動金型2Bを選択することにより、図16に示すように、第1の画面V1に可動金型2Bの形状および複数のノズル装置NO1〜NO9が表示される。

【0235】

図16において、複数のノズル装置NO1〜NO9に対応するように破線で分割された領域は、それぞれノズル選択ボタンBa〜Biとして機能する。作業者が、編集ボタンG3を選択し、さらにノズル選択ボタンBa〜Biのいずれかを選択することにより、ノズル装置NO1〜NO9の個々の設定を行うことが可能となる。

【0236】

ここで、例えば作業者がノズル装置NO5のノズル選択ボタンBeを選択する。この場合、図17に示すように、ノズル装置NO5の対応領域が拡大された第2の画面V2が表示される。

【0237】

第2の画面V2においても、その上部に機種名欄G1、金型種別欄G2および編集ボタンG3が表示される。これらの表示の下側に帯状の時間選択ボタンTBが表示される。

【0238】

時間選択ボタンTBの下方には、さらに複数のノズル方向ボタンDB1〜DB9、ノズル位置ボタンPB1〜PB3および噴射ボタンJB1〜JB3が表示される。

【0239】

時間選択ボタンTBは、複数の領域に分割されている。図17では、分割された複数の領域に1〜8の数値が付されている。これらの数値は、カセット搬送装置4によりスプレーカセット3が固定金型2Aおよび可動金型2Bの間に移動された時間を基準とし、その基準時間からの経過時間を示す。

【0240】

これにより、作業者は、図1の操作部9を操作することにより、時間選択ボタンTBのうち、対象とする時間の対応領域を選択する。それにより、当該時間におけるノズル装置NO5の噴射方向、ノズル位置および噴射状態を設定することができる。

【0241】

ノズル装置NO5の噴射方向を設定する場合、作業者は複数のノズル方向ボタンDB1〜DB9のいずれかを選択する。ここで、ノズル方向ボタンDB1〜DB9は、それぞれノズル部材390の傾斜方向に対応している(図6および図7参照)。

【0242】

図17の例では、ノズル方向ボタンDB1〜DB9は、それぞれ中央方向、上方向、下方向、左方向、右方向、上左方向、上右方向、下左方向および下右方向に対応している。

【0243】

ノズル装置NO5のノズル位置を設定する場合、作業者は複数のノズル位置ボタンPB1〜PB3のいずれかを選択する。ここで、ノズル位置ボタンPB1〜PB3は、それぞれノズル部材390の先端位置に対応している(図8および図9参照)。図17の例では、ノズル位置ボタンPB1〜PB3は、それぞれ図8の標準位置MP、前方位置FPおよび後方位置BPに対応している。

【0244】

ノズル装置NO5の噴射状態を設定する場合、作業者は複数の噴射ボタンJB1〜JB3のいずれかを選択する。ここで、図17の噴射ボタンJB1〜JB3は、それぞれ、離型剤の噴射状態、エアの噴射状態および停止状態に対応している。

【0245】

作業者が、特定のボタンを選択することにより、選択されたボタンがハイライト表示される。図17の第2の画面V2では、拡大表示された可動金型2Bとともにノズル方向ボタンDB1〜DB9に対応する複数の矢印が表示されている。ノズル方向ボタンDB2が選択された場合、そのボタンが示す方向の矢印がハイライト表示される。

【0246】

上記のように、作業者は、スプレーカセット3に設けられた18個のノズル装置300について、それぞれの動作設定を行う。それにより、ワークの種類に応じた最適な条件で固定金型2Aおよび可動金型2Bに離型剤を塗布することができる。

【0247】

(7) ノズル装置設定プログラム

上記のノズル装置300の設定は、図1のスプレー制御部7Bが、以下に説明するノズル装置設定プログラムに基づいて動作することにより行われる。

【0248】

図18および図19は、ノズル装置設定プログラムのフローチャートである。以下の説明において、ノズル装置300の設定開始時には、図1の表示装置8に図16の第1の画面V1が表示されているものとする。

【0249】

初めに、スプレー制御部7Bは、作業者が操作部9を操作することにより、ワークの名称が入力されたか否かを判別する(ステップS11)。

【0250】

ワークの名称が入力された場合、スプレー制御部7Bは、金型の種類が選択されたか否かを判別する(ステップS12)。

【0251】

金型の種類が選択された場合、スプレー制御部7Bは、選択された金型に対応する(対向する)複数のノズル装置300(NO1〜NO18)を図16の第1の画面V1に表示する(ステップS13)。

【0252】

そこで、スプレー制御部7Bは、1つのノズル装置300が選択されたか否かを判別する(ステップS14)。1つのノズル装置が選択された場合、スプレー制御部7Bは、表示装置8に当該ノズル装置300に係る第2の画面V2を表示する(ステップS15)。

【0253】

この状態で、スプレー制御部7Bは、第2の画面V2内に設けられた時間選択ボタンTB(図17)の任意の経過時間が選択されたか否かを判別する(ステップS16)。

【0254】

任意の経過時間が選択された場合、スプレー制御部7Bは、ステップS14において選択されたノズル装置300の噴射方向が選択されたか否かを判別する(ステップS17)。

【0255】

ノズル装置300の噴射方向が選択された場合、スプレー制御部7Bは、ステップS14において選択されたノズル装置300の噴射位置が選択されたか否かを判別する(ステップS18)。

【0256】

ノズル装置300の噴射位置が選択された場合、スプレー制御部7Bは、ステップS14において選択されたノズル装置300の噴射状態が選択されたか否かを判別する(ステップS19)。

【0257】

ノズル装置300の噴射状態が選択された場合、スプレー制御部7Bは、ステップS16で選択された経過時間におけるノズル装置300の噴射方向、噴射位置および噴射状態を、ステップS17〜ステップS19で選択された噴射方向、噴射位置および噴射状態に基づき設定する(ステップS20)。

【0258】

スプレー制御部7Bは、ステップS17〜ステップS19で選択された各設定内容を、ステップS16で選択された経過時間に対応付けて、スプレー制御部7Bの図示しない記憶部に記憶する。

【0259】

上記において、ステップS16〜ステップS19の動作順序は、全ての動作が行われるのであればよく、この順に限られない。

【0260】

次に、スプレー制御部7Bは、ステップS14で選択されたノズル装置300の設定が完了したか否かを判別する(ステップS21)。すなわち、離型剤の塗布期間内における全ての経過時間について、当該ノズル装置300の設定がなされたか否かを判別する。

【0261】

選択されたノズル装置300の設定が完了しない場合、スプレー制御部7Bは、再度上記ステップS16〜ステップS20の動作を行う。

【0262】

一方、選択されたノズル装置300の設定が完了した場合、スプレー制御部7Bは、選択された金型に対向する複数のノズル装置300について設定が完了したか否かを判別する(ステップS22)。

【0263】

選択された金型に対向する複数のノズル装置300について設定が完了しない場合、スプレー制御部7Bは、再度上記ステップS14〜ステップS21の操作を行う。

【0264】

一方、選択された金型に対向する複数のノズル装置300について設定が完了した場合、スプレー制御部7Bは、スプレーシステム110の備える全てのノズル装置300について設定が完了したか否かを判別する(ステップS23)。

【0265】

全てのノズル装置300について設定が完了していない場合、スプレー制御部7Bは、再度上記ステップS12〜ステップS22の動作を行う。

【0266】

一方、全てのノズル装置300について設定が完了した場合、スプレー制御部7Bは、入力されたワークの名称をファイル名として、ステップS12〜ステップS23による設定内容をスプレー制御部7Bの図示しない記憶部に記憶する(ステップS24)。これにより、ノズル装置設定プログラムに基づくスプレー制御部7Bの動作が終了する。

【0267】

なお、以下の説明では、上記ステップS12〜ステップS23の処理をノズル情報設定処理と呼ぶ。図18および図19においては、ノズル情報設定処理によるスプレー制御部7Bの動作が破線で囲まれたステップS33として示されている。

【0268】

上記のように、ノズル装置設定プログラムによれば、ステップS24の動作によりノズル装置300の設定内容がスプレー制御部7Bに記憶される。

【0269】

スプレー制御部7Bは、記憶されたノズル装置300の設定内容に基づいて以下の処理を行ってもよい。

【0270】

図20は、ノズル装置設定プログラムの他の例を示すフローチャートである。以降、本例のノズル装置設定プログラムについて、図18および図19のノズル装置設定プログラムと異なる点を説明する。

【0271】

本例においても、初めに、スプレー制御部7Bは、作業者が操作部9を操作することにより、ワークの名称が入力されたか否かを判別する(ステップS31)。

【0272】

ワークの名称が入力された場合、スプレー制御部7Bは、入力された名称のファイルが存在するか否かを判別する(ステップS32)。換言すれば、スプレー制御部7Bは、ノズル装置300の設定により過去に作成されたファイルが、記憶部に記憶されているか否かを判別する。

【0273】

入力された名称のファイルが存在しない場合、スプレー制御部7Bは、ノズル情報設定処理を行う(ステップS33)。その後、スプレー制御部7Bは、作業者が操作部9を操作することにより、ワークの名称を変更する旨の指令があるか否かを判別する(ステップS34)。

【0274】

ワークの名称を変更する旨の指令がない場合、スプレー制御部7Bは、ステップS31において初めに入力されたワークの名称をファイル名として、ステップS33のノズル情報設定処理による設定内容をスプレー制御部7Bの図示しない記憶部に記憶する(ステップS35)。これにより、本例のノズル装置設定プログラムに基づくスプレー制御部7Bの動作が終了する。

【0275】

上記ステップS32において、入力された名称のファイルが存在する場合、スプレー制御部7Bは、入力された名称のファイルの読み込みを行う(ステップS41)。

【0276】

その後、スプレー制御部7Bは、作業者が操作部9を操作することにより、ノズル装置300の設定内容を編集すべき旨の指令があるか否かを判別する(ステップS42)。すなわち、例えば図16の第1の画面V1において、作業者により編集ボタンG3が選択されたか否かを判別する。

【0277】

編集すべき旨の指令がない場合、スプレー制御部7Bは、読み込んだファイルによりノズル装置300の設定がされたものとして動作を終了する。

【0278】

一方、編集すべき旨の指令がある場合、スプレー制御部7Bは、ステップS33の動作を行う。

【0279】

上記ステップS34において、ワークの名称を変更する旨の指令がある場合、スプレー制御部7Bは、新たに入力されるワークの名称をファイル名として、ステップS33のノズル情報設定処理による設定内容をスプレー制御部7Bの図示しない記憶部に記憶する(ステップS36)。これにより、本例のノズル装置設定プログラムに基づくスプレー制御部7Bの動作が終了する。この場合、選択されたファイルに基づく新たなノズル装置300の設定内容が作成される。

【0280】

(8) ダイカストプログラム

本実施の形態において、ダイカスト装置100によるワークの作製は、ダイカスト制御部7Aが、以下に説明するダイカストプログラムに基づいて動作することにより行われる。

【0281】

図21は、ダイカストプログラムのフローチャートである。図21に示すように、初めに、ダイカスト制御部7Aは、可動プラテン1Bを移動することにより、固定金型2Aおよび可動金型2Bの型開を行う(ステップS51)。

【0282】

次に、ダイカスト制御部7Aは、型開の行われた固定金型2Aおよび可動金型2Bの間にスプレーカセット3を搬入する(ステップS52)。

【0283】

そして、ダイカスト制御部7Aは、スプレーカセット3を固定金型2Aおよび可動金型2Bの間から搬出し(ステップS53)、可動プラテン1Bを移動することにより、固定金型2Aおよび可動金型2Bの型閉を行う(ステップS54)。

【0284】

その後、ダイカスト制御部7Aは、図1では図示しないダイカスト装置100の構成を動作させることにより、溶融金属を固定金型2Aおよび可動金型2Bの間に射出させる(ステップS55)。

【0285】

ここで、ダイカスト制御部7Aは、スプレー制御部7Bからスプレーカセット3を固定金型2Aおよび可動金型2Bの外方で待機させる旨の信号(以下、スプレーカセット搬出後待機信号と呼ぶ。)を受けたか否かを判別する(ステップS56)。

【0286】

ダイカスト制御部7Aは、スプレーカセット搬出後待機信号を受けない場合、再度可動プラテン1Bを移動することにより、固定金型2Aおよび可動金型2Bの型開を行う(ステップS57)。そして、ダイカスト制御部7Aは、所定数のワークが作製され、当該ダイカストが完了したか否かを判別する(ステップS58)。

【0287】

ダイカスト制御部7Aは、ダイカストが完了した場合にダイカストプログラムに基づく動作を終了し、ダイカストが完了しない場合に上記ステップS52〜ステップS57の動作を行う。

【0288】

上記ステップS56において、ダイカスト制御部7Aは、スプレーカセット搬出後待機信号を受けた場合、ステップS57と同様に固定金型2Aおよび可動金型2Bの型開を行うとともに、スプレーカセット3を固定金型2Aおよび可動金型2Bの外方で待機させる(ステップS64)。

【0289】

そこで、ダイカスト制御部7Aは、スプレー制御部7Bからダイカストの動作を再開する再開信号を受けたか否かを判別する(ステップS65)。

【0290】

再開信号を受けない場合、ダイカスト制御部7Aは、スプレー制御部7Bからメンテナンスを行うべき旨のメンテナンス指令信号を受けたか否かを判別する(ステップS66)。

【0291】

メンテナンス指令信号を受けた場合、ダイカスト制御部7Aは、ダイカストの動作を停止する(ステップS67)。それにより、作業者によるスプレーシステム110(具体的には、ノズル装置300)のメンテナンスが行われる。

【0292】

一方、メンテナンス指令信号を受けない場合、ダイカスト制御部7Aは、ステップS65の動作を行う。

【0293】

ステップS65において、再開信号を受けた場合、ダイカスト制御部7AはステップS58の動作を行う。

【0294】

なお、ダイカスト制御部7Aによる型開、型閉、スプレーカセット3の搬入および搬出のタイミング、ならびに溶融金属の射出のタイミングは、予め作業者により設定される。

【0295】

(9) ノズル装置制御プログラム

ノズル装置300の動作の制御は、図1のスプレー制御部7Bが、以下に説明するノズル装置制御プログラムに基づいて動作することにより行われる。図22および図23は、ノズル装置制御プログラムのフローチャートである。

【0296】

初めに、スプレー制御部7Bは、ダイカスト制御部7Aの動作によりスプレーカセット3が固定金型2Aおよび可動金型2Bの間に搬入されたか否かを判別する(ステップS71)。

【0297】

この判別動作は、例えば、スプレー制御部7Bが、ダイカスト制御部7Aからスプレーカセット3の搬入が完了した旨の信号を受けることにより行われる。

【0298】

スプレーカセット3が搬入されると、ダイカスト制御部7Aは、上述のノズル装置設定プログラムにより設定された複数のノズル装置300の設定内容に基づいて、各ノズル装置300を動作させる(ステップS72)。

【0299】

ここで、ダイカスト制御部7Aは、各ノズル装置300の設定内容に基づいていずれかのノズル装置300が離型剤を噴射したか否かを判別する(ステップS73)。

【0300】

いずれかのノズル装置300が離型剤を噴射した場合、ダイカスト制御部7Aは、離型剤を噴射するノズル装置300に対応して設けられた流量計510(図3)を監視する(ステップS74)。

【0301】

ここで、上述のように、スプレー制御部7Bには、予め離型剤の流量に関する所定のしきい値が記憶されている。

【0302】

そこで、ダイカスト制御部7Aは、監視する流量計510から送られる離型剤の流量としきい値とを比較し、流量がしきい値以下であるか否かを判別する(ステップS75)。

【0303】

流量がしきい値以下である場合、スプレー制御部7Bは、スプレーカセット搬出後待機信号をダイカスト制御部7Aへ出力し、スプレーカセット3の搬出後にスプレーカセット3を待機させる旨の指令を行う(ステップS76)。

【0304】

そして、スプレー制御部7Bは、複数のノズル装置300の設定内容に基づく動作が完了したか否かを判別する(ステップS77)。ノズル装置300の設定内容に基づく動作が完了しない場合、スプレー制御部7Bは、ステップS73〜ステップS77の動作を行う。

【0305】

ノズル装置300の設定内容に基づく動作が完了した場合、スプレー制御部7Bは、ダイカスト制御部7Aの動作によりスプレーカセット3が固定金型2Aおよび可動金型2Bの間から搬出されたか否かを判別する(ステップS78)。

【0306】

この判別動作は、例えば、スプレー制御部7Bが、ダイカスト制御部7Aからスプレーカセット3の搬出が完了した旨の信号を受けることにより行われる。

【0307】

スプレーカセット3が搬出された場合、後述する目詰まり吸引動作の回数が2に達したか否かを判別する(ステップS78b)。

【0308】

目詰まり吸引動作の回数が2に達していない場合、スプレー制御部7Bは、供給される離型剤の流量がしきい値以下であるノズル装置300について、そのノズル装置300が接続された流体供給系の吸引装置545(図3)を駆動することにより離型剤の吸引動作を行う(ステップS79)。この場合の吸引動作を目詰まり吸引動作と呼ぶ。

【0309】

ここで、スプレー制御部7Bは、目詰まり吸引動作の回数をカウントする(ステップS80a)。そして、スプレー制御部7Bは、再開信号をダイカスト制御部7Aに出力し、ダイカストの動作を再開する旨を指令する(ステップS810)。そして、スプレー制御部7Bは、後述するステップS93の動作を行う。

【0310】

上記ステップS75において、流量がしきい値以下でない場合、スプレー制御部7Bは、ステップS77およびステップS78と同様に、複数のノズル装置300の設定内容に基づく動作が完了したか否かを判別し(ステップS91)、ノズル装置300の設定内容に基づく動作が完了した場合に、スプレーカセット3が固定金型2Aおよび可動金型2Bの間から搬出されたか否かを判別する(ステップS92)。

【0311】

なお、ノズル装置300の設定内容に基づく動作が完了しない場合、スプレー制御部7Bは、ステップS73の動作を行う。

【0312】

スプレーカセット3が搬出された場合、スプレー制御部7Bは、目詰まり吸引動作の回数をリセットし(ステップS92b)、スプレーカセット3が搬出された回数を累積してカウントする(ステップS93)。

【0313】

ここで、スプレー制御部7Bには、予め累積カウント数についての所定の数値が記憶されている。スプレー制御部7Bは、累積カウント数が所定の数値に達したか否かを判別する(ステップS94)。

【0314】

累積カウント数が所定の数値に達した場合、スプレー制御部7Bは累積カウント数をリセットする(ステップS95)。そして、スプレー制御部7Bは、全てのノズル装置300について吸引動作を行う(ステップS96)。

【0315】

最後に、スプレー制御部7Bは、所定数のワークが作製され、当該ダイカストが完了したか否かを判別する(ステップS97)。この判別動作は、例えばスプレー制御部7Bが、ダイカスト制御部7Aからダイカストが完了した旨の信号を受けることにより行われる。スプレー制御部7Bは、ダイカストが完了した場合にノズル装置制御プログラムに基づく動作を終了し、ダイカストが完了しない場合に上記ステップS71の動作を行う。

【0316】

上記ステップS78bにおいて、目詰まり吸引動作の回数が2に達した場合、スプレー制御部7Bは、図1の警報装置99を動作させることにより警報を発するとともに、メンテナンス指令信号をダイカスト制御部7Aへ出力する(ステップS82)。そして、スプレー制御部7Bは、全てのノズル装置300、流体供給装置5および流量計510の動作を停止する(ステップS83)。それにより、作業者によるスプレーシステム110(具体的には、ノズル装置300)のメンテナンスが行われる。

【0317】

以上、本実施の形態においては、ノズル装置設定プログラム、ダイカストプログラムおよびノズル装置制御プログラムがスプレー制御プログラムを構成する。なお、上述のように、ダイキャスト制御部7Aおよびスプレー制御部7Bは、制御装置7として一体的に設けられてもよい。この場合、ノズル装置設定プログラム、ダイカストプログラムおよびノズル装置制御プログラムは一体的なスプレー制御プログラムとして用いられる。

【0318】

また、本実施の形態において、ノズル装置300の噴射状態とは、ノズル装置300が所定の流量で離型剤またはエアを噴射するときの状態、およびノズル装置300が離型剤およびエアを噴射しないときの状態を示す。

【0319】

なお、上記に加えて、ノズル装置300の噴射状態は、ノズル装置300から噴射される離型剤およびエアの流量を可変とし、特定の流量でこれらの離型剤およびエアが噴射されるときの状態を含んでもよい。

【0320】

(10) 効果

(10−a) 複数のノズル装置を個別に制御することの効果

本実施の形態に係るスプレーシステム110においては、複数のノズル装置300から金型に離型剤およびエアを噴射することができる。

【0321】

複数のノズル装置300においては、離型剤およびエアの噴射方向および噴射位置、ならびに複数のノズル装置300の噴射状態が、スプレー制御部7Bによりそれぞれ独立に設定され、制御される。これにより、固定金型2Aおよび可動金型2Bの形状に応じた離型剤の塗布処理を行うことが可能となる。

【0322】

また、上述のように、ノズル装置300による離型剤およびエアの噴射方向および噴射位置を変更することにより、各ノズル装置300による離型剤の噴射可能な範囲、および離型剤の塗布可能な範囲が広がるので、必要とされるノズル装置300の個数が低減される。それにより、スプレーシステム110の構成が単純化する。

【0323】

さらに、各ノズル装置300による離型剤の噴射状態を設定し、制御することにより、各ノズル装置300による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0324】

このように、本実施の形態に係るスプレーシステム110によれば、固定金型2Aおよび可動金型2Bの種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、ダイカストの処理時間の短縮および作業効率の向上が実現できる。

【0325】

(10−b) チューブの離型剤を吸引することの効果

上述のように、本実施の形態に係るスプレーシステム110においては、ノズル部材390において目詰りが発生すると、チューブ301内の離型剤が吸引装置545により吸引される。

【0326】

このように、目詰りの発生時に、チューブ301内の離型剤が、複数の吸引装置545により吸引して排出されるので、チューブ301の内部に残留する離型剤を取り除くことができる。これにより、チューブ301における離型剤の滞留を防止し、詰まった離型剤固形物を容易に除去することができる。

【0327】

また、上記のように離型剤の吸引動作は、複数のノズル装置300に対応して設けられた流体供給系の流量計510の流量に基づいて制御される。これにより、各流体供給系における離型剤の吸引動作が、離型剤の流量に応じてそれぞれ独立に行われる。

【0328】

(11) ノズル装置の他の構成例

本実施の形態において、ノズル装置300は図4〜図9で示す構成の代わりに、以下に示す構成を有してもよい。

【0329】

図24〜図28は、ノズル装置300の他の構成および動作の詳細を説明するための図である。以下、本例のノズル装置300について、図4〜図9のノズル装置300と異なる点を説明する。

【0330】

図24〜図28においても、図4〜図9と同様に、互いに直交する3方向をX方向、Y方向およびZ方向と定義する。

【0331】

図24(a)にノズル装置300をZ方向から見た場合の図(上面図)が示され、図24(b)にノズル装置300をY方向から見た場合の図(側面図)が示され、図24(c)にノズル装置300をX方向から見た場合の図(正面図)が示されている。

【0332】

図24(a)〜図24(c)に示すように、ノズル装置300は、1つの移動台810およびノズル支持機構300Uからなる。

【0333】

ノズルサポート3Sの側面に移動台810が設置され、移動台810上にノズル支持機構300Uが設けられている。

【0334】

本例において、ノズル支持機構300Uの支持板830は、図4の支持板330とほぼ同様に、X方向およびZ方向に延びる断面L字型の形状を有する(図24(b))。この支持板830は、移動台810上で、移動台810に対してX方向に移動可能に設けられている。

【0335】

支持板830は、太いチューブ形状を有する3つのラバーアクチュエータ841,842,843をX方向に平行となるように支持する。3つのラバーアクチュエータ841,842,843はそれぞれ等間隔に配置される(図24(c))。

【0336】

ラバーアクチュエータ841〜843は、それらの一端(後端)が支持板830により支持されている。ラバーアクチュエータ841〜843にエアが供給されることにより、ラバーアクチュエータ841〜843が膨張する。それにより、ラバーアクチュエータ841〜843の他端を、X方向に沿って進退させることができる。

【0337】

ラバーアクチュエータ841〜843の他端(前端)には、回動連結部材851,852,853が、X方向に平行な軸を中心として回動自在に設けられている。回動連結部材851〜853の先端に設けられた連結部に、連結部材861,862,863の一端がピンにより連結されている。連結部材861〜863は、ピンを中心として回動可能である。

【0338】

上記のように、ラバーアクチュエータ841〜843の前端に回動連結部材851〜853が設けられ、回動連結部材851〜853に連結部材861〜863が取り付けられることにより、連結部材861〜863の他端がX方向、Y方向およびZ方向の任意の方向に移動可能となっている。

【0339】

連結部材861〜863の他端は、ノズル保持板370に固定されている。ノズル保持板370の中央部に円筒状の固定部材380を介してノズル部材390が設けられている。ノズル支持機構300Uの先端部(ノズル部材390)の構造は、図5の構造と同じである。

【0340】

ノズル保持板370はラバーアクチュエータ841〜843の膨張動作に応じて傾斜する。ノズル保持板370が傾斜することにより、ノズル部材390の軸心が傾斜する。これにより、本例のノズル装置300においては、3つのラバーアクチュエータ841〜843を制御することにより離型剤およびエアの噴射方向を自在に変化させることができる。

【0341】

図25は、図24のノズル装置300における離型剤およびエアの噴射方向の変化を説明するための図である。

【0342】

図25(a)および図25(b)にノズル装置300の側面図が示され、図25(c)にノズル装置300を正面から見た場合のノズル保持板370が示されている。

【0343】

図25(a)および図25(b)では、互いに連結された図24の回動連結部材851〜853および連結部材861〜863をそれぞれ太い点線で示し、符号N1,N2,N3を付している。なお、図25(a)および図25(b)において符号N1の対応部材は図示しない。

【0344】

図25(a)に示すように、例えばラバーアクチュエータ841,842を膨張させる。これにより、ラバーアクチュエータ841,842に接続された符号N1,N2の部分(回動連結部材851,852および連結部材861,862)が退行する。

【0345】

この場合、ノズル保持板370は、その正面がZ方向における一方側(例えば、上側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が上側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して上側に傾斜する。

【0346】

図25(b)に示すように、例えばラバーアクチュエータ843のみを膨張させる。これにより、ラバーアクチュエータ843に接続された符号N3の部分(回動連結部材853および連結部材863)が退行する。

【0347】

この場合、ノズル保持板370は、その正面がZ方向における他方側(例えば、下側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が下側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して下側に傾斜する。

【0348】

上記のように、ラバーアクチュエータ841〜843が、それぞれ組み合わされて制御される。それにより、本例のノズル装置300によれば、図25(c)の白抜きの矢印で示すように、ノズル保持板370を6つの方向に傾斜させることができる。すなわち、本例のノズル装置300によれば、離型剤およびエアの噴射方向を、正面方向(X方向の軸に平行な方向)を含む7方向に変化させることができる。

【0349】

図26は、図24および図25のラバーアクチュエータ841〜843を制御するエア供給系を示す図である。

【0350】

図26においても、図25と同様に、互いに連結された図24の回動連結部材851〜853および連結部材861〜863をそれぞれ太い点線で示し、符号N1,N2,N3を付している。

【0351】

ラバーアクチュエータ841〜843の各々が接続されたエア供給系は、ともに同じ構成を有する。したがって、ここではラバーアクチュエータ841のエア供給系を説明する。

【0352】

図26に示すように、ラバーアクチュエータ841の後端に、チューブ841tの一端が接続されている。チューブ841tは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0353】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、ラバーアクチュエータ841に供給されるエアの圧力が制御され、ラバーアクチュエータ841の膨張状態が制御される。

【0354】

ラバーアクチュエータ842,843が接続されたエア供給系においては、チューブ843t,843tが、それぞれラバーアクチュエータ841のエア供給系に用いられるチューブ841tに相当する。

【0355】

上述のように、ノズル支持機構300Uは、図24の移動台810上で、移動台810に対してX方向に移動可能に設けられている。移動台810は、ノズル支持機構300UをX方向に移動させる。

【0356】

移動台810によるノズル支持機構300Uの移動について、移動台810の構成とともに説明する。

【0357】

図27は、図24の移動台810によるノズル支持機構300UのX方向の移動を説明するための図である。図27において、チューブ301の図示は省略する。

【0358】

図27(a)、図27(b)および図27(c)にノズル装置300の上面図が示され、図27(d)にノズル装置300の側面図が示されている。

【0359】

図27(a)〜図27(d)に示すように、移動台810の内部には、ストッパ用エアシリンダ811および移動用エアシリンダ821が設けられている。

【0360】

図27(d)に示すように、移動台810の内部には、さらにストッパ部材810Sが設けられる。また、移動台810の内部から正面方向に突出するとともち、U字型に湾曲した牽引部材810Uが設けられる。

【0361】

移動用エアシリンダ821は、牽引部材810Uを介してノズル支持機構300Uの支持板830に接続されている。移動用エアシリンダ821にエアが供給されることにより、牽引部材810UがX方向におけるノズル装置300の正面側(前方)に伸びる。それにより、ノズル支持機構300Uが牽引部材810Uにより牽引され、前方に移動する。

【0362】

そして、移動用エアシリンダ821からエアが吸引されることにより、牽引部材810UがX方向におけるノズルサポート3S側(後方)に縮む。それにより、ノズル支持機構300Uが牽引部材810Uにより牽引され、後方に移動する。

【0363】

ストッパ部材810Sはストッパ用エアシリンダ811に接続されている。ここで、移動台810の上面の略中央部には、図示しない孔部が形成されている。

【0364】

ストッパ用エアシリンダ811にエアが供給されることにより、ストッパ部材810Sが移動台810の孔部から上方に突出する。一方、ストッパ用エアシリンダ811からエアが吸引されることにより、ストッパ部材810Sが移動台810の内部に収容される。

【0365】

移動用エアシリンダ821にエアが供給されない場合、移動用エアシリンダ821は動作しない。この場合、図27(a)および図27(d)に示すように、ノズル支持機構300Uの後端は、移動台810の後端に位置する。それにより、ノズル支持機構300Uのノズル部材390、すなわち離型剤およびエアの噴射口が後方位置BPに位置する。

【0366】

ストッパ用エアシリンダ811にエアが供給されると、ストッパ部材810Sが移動台810上に突出する。ここで、移動用エアシリンダ821にエアが供給されると、ノズル支持機構300Uが前方に移動する。このとき、ノズル支持機構300Uの支持板830の一部がストッパ部材810Sに当接する。これにより、図27(b)および図27(d)に示すように、ノズル支持機構300Uの前方への移動が所定の位置で規制される。それにより、ノズル支持機構300Uのノズル部材390、すなわち離型剤およびエアの噴射口が標準位置MPに位置する。

【0367】

ストッパ用エアシリンダ811にエアが供給されず、移動用エアシリンダ821にエアが供給される場合、ノズル支持機構300Uはストッパ部材810Sの規制を受けることなく前方に移動する。これにより、図27(c)および図27(d)に示すように、ノズル支持機構300Uの後端は、移動台810の前端に位置する。それにより、ノズル支持機構300Uのノズル部材390、すなわち離型剤およびエアの噴射口が前方位置FPに位置する。

【0368】

このように、本例のノズル装置300において、移動台810のストッパ用エアシリンダ811および移動用エアシリンダ821を制御する。これにより、ノズル支持機構300Uのノズル部材390の先端、すなわち離型剤およびエアの噴射口を、前方位置FP、標準位置MPおよび後方位置BPの3つの位置で変化させることができる。

【0369】

図28は、図27のストッパ用エアシリンダ811および移動用エアシリンダ821を制御するエア供給系を示す図である。

【0370】

図28に示すように、ストッパ用エアシリンダ811の後端に、チューブ811tの一端が接続されている。チューブ811tは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0371】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、ストッパ用エアシリンダ811に供給されるエアの圧力が制御され、ストッパ用エアシリンダ811の動作状態が制御される。それにより、移動台810の上面におけるストッパ部材810Sの突出状態が変化する。

【0372】

移動用エアシリンダ821にはその両端にエア供給口vが設けられている。これらのエア供給口vにそれぞれチューブ821a,821bが接続されている。

【0373】

チューブ821a,821bは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0374】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、移動用エアシリンダ821に供給されるエアの圧力が制御され、ノズル支持機構300Uの進退動作が制御される。

【0375】

(12) 請求項の各構成要素と実施の形態の各部との対応

以下、請求項の各構成要素と実施の形態の各部との対応の例について説明するが、本発明は下記の例に限定されない。

【0376】

本実施の形態においては、固定金型2A、可動金型2Bが金型に相当し、ノズル部材390が噴射部に相当し、図17の複数のノズル方向ボタンDB1〜DB9で示される方向および図25(c)の白抜きの矢印で示される方向が噴射方向に相当し、前方位置FP、標準位置MPおよび後方位置BPが噴射位置に相当し、ノズル装置300が離型剤またはエアを噴射する状態ならびに離型剤およびエアを噴射しない状態が噴射状態に相当し、制御装置7、ダイカスト制御部7Aおよびスプレー制御部7Bが制御部に相当する。

【0377】

また、チューブ51,52,53,301,301b,531、ミキシング装置530、エアバルブ541,542および逆止弁550からなる流体供給系が流体供給系に相当し、離型剤供給源601およびエア供給源602,603が流体供給源に相当し、流量計510が離型剤流量計に相当し、チューブ53,531,301c、エアバルブ541,543,544、吸引装置545および廃棄部599からなる流体供給系が複数の吸引装置に相当する。

【0378】

さらに、カセット搬送装置4が搬送装置に相当し、スプレー制御部7Bが設定装置および記憶装置に相当し、エアが気体に相当し、X方向が第1の方向に相当し、第1の移動台310、第2の移動台320および移動台810が移動機構に相当し、ノズル保持板370、エアシリンダ341〜344およびラバーアクチュエータ841,842,843が傾斜機構に相当し、可動プラテン1Bが金型駆動装置に相当する。

【産業上の利用可能性】

【0379】

本発明は、金型に離型剤を塗布することに利用可能である。

【図面の簡単な説明】

【0380】

【図1】本発明の一実施の形態に係るダイカスト装置の構成を示すブロック図である。

【図2】図1の可動プラテンの移動動作およびスプレーカセットの移動動作を説明するための図である。

【図3】図1の固定金型および可動金型に噴射される流体の系統図である。

【図4】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図5】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図6】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図7】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図8】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図9】図1のノズル装置の構成および動作の詳細を説明するための図である。

【図10】ノズル装置のノズルサポートへの取り付け状況を説明するための図である。

【図11】ノズル装置のノズルサポートへの取り付け状況を説明するための図である。

【図12】ノズル装置のノズルサポートへの取り付け状況を説明するための図である。

【図13】ノズル装置のノズルサポートへの取り付け状況を説明するための図である。

【図14】複数のノズル装置の噴射可能範囲を示す図である。

【図15】図11および図12の各ノズル装置が離型剤およびエアを噴射する範囲を示す図である。

【図16】複数のノズル装置の動作設定を行う場合に図1の表示装置に表示される画面例を示す図である。

【図17】複数のノズル装置の動作設定を行う場合に図1の表示装置に表示される画面例を示す図である。

【図18】ノズル装置設定プログラムのフローチャートである。

【図19】ノズル装置設定プログラムのフローチャートである。

【図20】ノズル装置設定プログラムの他の例を示すフローチャートである。

【図21】ダイカストプログラムのフローチャートである。

【図22】ノズル装置制御プログラムのフローチャートである。

【図23】ノズル装置制御プログラムのフローチャートである。

【図24】ノズル装置の他の構成および動作の詳細を説明するための図である。

【図25】ノズル装置の他の構成および動作の詳細を説明するための図である。

【図26】ノズル装置の他の構成および動作の詳細を説明するための図である。

【図27】ノズル装置の他の構成および動作の詳細を説明するための図である。

【図28】ノズル装置の他の構成および動作の詳細を説明するための図である。

【符号の説明】

【0381】

100 ダイカスト装置

110 スプレーシステム

1A 固定プラテン

1B 可動プラテン

2A 固定金型

2B 可動金型

3 スプレーカセット

4 カセット搬送装置

6 流体供給源

7 制御装置

7A ダイカスト制御部

7B スプレー制御部

51,53,52,53,301,301b,301c,531 チューブ

99 警報装置

300 ノズル装置

310 第1の移動台

320 第2の移動台

341〜344 エアシリンダ

370 ノズル保持板

390 ノズル部材

510 流量計

530 ミキシング装置

541,542,543,544 エアバルブ

545 吸引装置

550 逆止弁

599 廃棄部

601 離型剤供給源

602,603 エア供給源

810 1つの移動台

841,842,843 ラバーアクチュエータ

BP 後方位置

DB1〜DB9 ノズル方向ボタン

FP 前方位置

MP 標準位置

【技術分野】

【0001】

本発明は、ダイカストに用いられる離型剤のスプレーシステム、ダイカスト装置およびスプレー制御方法に関する。

【背景技術】

【0002】

ダイカストでは、例えばスプレー装置により離型剤を噴射して金型に塗布する。このように、従来からダイカストに用いられる様々なスプレー装置が案出されている。以下、従来のスプレー装置の一例を説明する。

【0003】

特許文献1のスプレー装置は、駆動装置と、駆動装置に上下動自在に設けられたマニホールドとを備える。マニホールドの内部にモータが設けられている。モータは、両端が突出するように設けられた回転軸を有する。

【0004】

この回転軸の両端に回転板が設けられ、これらの回転板にそれぞれスプレーノズルが設けられている。これらのスプレーノズルは、フレキシブル回路を介してマニホールド内の離型剤の供給回路と連結されている。このスプレー装置は次のように動作する。

【0005】

金型の型開完了後に、駆動装置によりマニホールドが下降する。これにより、マニホールドが2つの金型間に移動される。ここで、モータの回転軸が水平に配置され、その両端がそれぞれ2つの金型に対向する。これにより、2つの回転板に設けられたスプレーノズルがそれぞれ2つの金型に対向する。

【0006】

その後、モータが動作するとともに、供給回路から2つのスプレーノズルに離型剤が供給される。この状態で、2つの回転板はモータの回転とともに回転する。

【0007】

2つのスプレーノズルは、回転板の回転に応じて回転されるとともに、各々が対向する金型に向けて供給回路から供給された離型剤を噴射する。これにより、金型表面に離型剤が塗布される。

【特許文献1】特開平6−269917号公報

【特許文献2】特開平7−009105号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1のスプレー装置は、次の課題を有する。特許文献1のスプレー装置においては、2つのスプレーノズルが回転板の回転に応じて回転するので、離型剤の噴射位置が経時的に変化する。しかしながら、スプレーノズルは、回転板に固定されているので、特定の軌跡でしか移動しない。したがって、スプレーノズルによる離型剤の噴射は特定の範囲に限られる。

【0009】

金型の形状は、作製されるワーク(被加工物)の形状に応じて異なる。したがって、複雑な形状を有するワークを作製する場合には、金型の形状も複雑となり、必要とされる離型剤の量も局部的に異なる。

【0010】

ここで、複雑な形状を有する金型に対して離型剤を塗布する際に、特許文献1のスプレー装置を用いる。この場合、上記のように、特許文献1のスプレー装置では離型剤の噴射が特定の範囲に限られる。したがって、このスプレー装置に適した金型は特定の形状のみに限られる。

【0011】

また、金型に著しく複雑な形状の部位が含まれるときに、その部位に対して多量の離型剤を塗布したい場合でも、特許文献1のスプレー装置では噴射量および噴射範囲を局部的に変化させることができない。

【0012】

さらに、金型に離型剤を塗布する必要がない部位が含まれるときに、その部位に対して局部的に離型剤の塗布を停止したい場合でも、特許文献1のスプレー装置では局部的に離型剤の噴射量を0または小さくすることはできない。

【0013】

このように、特許文献1のスプレー装置では、金型の形状に応じた離型剤の塗布処理を行うことが困難である。特に、金型に離型剤を塗布する必要がない部位が含まれるときには、必要でない離型剤が継続して噴射されるので、離型剤の消費量が増大し、ワークの製造コストも増大する。

【0014】

金型への離型剤の塗布処理時には、上記のような離型剤の他に空気を噴射(エアブロー)する処理も含まれるが、このようなエアブローを行う際にも局部的なエアブローの制御ができないので、塗布処理の効率が低下し、処理時間が増加する。

【0015】

特許文献1のスプレー装置に対して、離型剤の噴射位置、噴射方向および噴射量を適宜設定可能な金型離型剤塗布装置が特許文献2に記載されている。

【0016】

特許文献2の金型離型剤塗布装置は、多関節の機能を備える小型ロボットの腕部に角度変換機構が設けられ、角度変換機構にスプレーノズルを備えるノズル分配器が設けられている。

【0017】

小型ロボットの腕部は、複数の回転機構により構成される。これらの回転機構および角度変換機構が制御される。また、スプレーノズルから噴射される離型剤の量が制御される。これにより、離型剤を塗布すべき金型の部位に、必要量の離型剤を噴射することができる。

【0018】

しかしながら、この金型離型剤塗布装置では、離型剤の噴射方向が、小型ロボットの腕部および角度変換機構により調整される一方向に限られる。したがって、金型全体に離型剤を塗布するためには、金型の部位ごとにスプレーノズルを移動し、離型剤の噴射方向の調整を行う必要がある。そのため、塗布処理の効率が低下し、処理時間が増加する。

【0019】

本発明の目的は、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できるスプレーシステム、ダイカスト装置およびスプレー制御方法を提供することである。

【課題を解決するための手段】

【0020】

(1) 第1の発明に係るスプレーシステムは、金型に離型剤を塗布するスプレーシステムであって、金型に離型剤を噴射可能な噴射部を有するとともに、噴射部による離型剤の噴射方向および噴射位置を変更可能な複数のノズル装置と、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態をそれぞれ独立に制御する制御部とを備えるものである。

【0021】

この発明に係るスプレーシステムにおいては、複数のノズル装置の噴射部から金型に離型剤を噴射することができる。

【0022】

複数のノズル装置においては、離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態が、制御部によりそれぞれ独立に制御される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0023】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、構成が単純化する。

【0024】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0025】

このように、この発明に係るスプレーシステムによれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【0026】

(2) スプレーシステムは、複数のノズル装置の各々に対応して設けられ、それぞれ対応するノズル装置に離型剤を供給可能な複数の流体供給系と、複数の流体供給系に離型剤を供給する流体供給源とをさらに備え、制御部は、流体供給源を制御するとともに、複数の流体供給系をそれぞれ独立に制御してもよい。

【0027】

この場合、制御部は、流体供給源を制御するとともに、複数の流体供給系をそれぞれ独立に制御する。これにより、複数のノズル装置の各々における離型剤の噴射状態を独立に制御可能となる。

【0028】

(3) スプレーシステムは、複数の流体供給系により複数のノズル装置にそれぞれ供給される離型剤の流量をそれぞれ測定する複数の離型剤流量計をさらに備え、制御部は、複数の離型剤流量計の測定値に基づいて流体供給源および複数の流体供給系をそれぞれ制御してもよい。

【0029】

この場合、流体供給源および複数の流体供給系の各々が、複数の離型剤流量計の測定値に基づいて制御される。これにより、各ノズル装置の噴射状態が、対応する流体供給系における離型剤の流量に応じて独立して制御可能となる。

【0030】

(4) スプレーシステムは、複数の流体供給系の内部雰囲気をそれぞれ吸引して排出する複数の吸引装置をさらに備え、制御部は、複数の離型剤流量計の測定値に基づいて複数の吸引装置をそれぞれ制御してもよい。

【0031】

この場合、複数の流体供給系の内部雰囲気が、複数の吸引装置によりそれぞれ吸引して排出されるので、流体供給系の内部に残留する離型剤を取り除くことができる。これにより、流体供給系における離型剤の滞留を防止し、離型剤に起因して生成される固形物を除去することができる。

【0032】

特に、複数のノズル装置においては、吸引装置の動作時に、離型剤の噴射口から流体供給系の内部へ向かうように気体の流れを形成することができる。これにより、離型剤の噴射口および流体供給系の内部で、離型剤に起因して生成される固形物を効果的に取り除くことができる。

【0033】

また、複数の吸引装置の各々は、複数の離型剤流量計の測定値に基づいて制御される。これにより、各流体供給系における離型剤の流量に応じて、それぞれ独立に吸引装置を動作させることができる。

【0034】

(5) スプレーシステムは、複数の離型剤流量計の測定値の少なくとも1つが所定のしきい値以下である場合に警報を発する警報装置をさらに備えてもよい。これにより、流体供給系における離型剤の滞留または離型剤に起因して生成される固形物により、流体供給系の内部で離型剤の流れが不良となる場合に、作業者はその不良を容易に認識することができる。

【0035】

(6) 各ノズル装置は、金型に気体を噴射することが可能であり、各ノズル装置の噴射状態は、各ノズル装置が所定量の離型剤を噴射する状態、各ノズル装置が気体を噴射する状態、および各ノズル装置が離型剤および気体を噴射しない状態を含んでもよい。

【0036】

この場合、各ノズル装置が金型に気体を噴射することにより、金型の表面で離型剤を押し広げることができる。それにより、金型への離型剤の塗布をより均一に行うことができる。

【0037】

また、各ノズル装置の噴射状態が、各ノズル装置が所定量の離型剤を噴射する状態、および各ノズル装置が離型剤を噴射しない状態を含むことにより、各ノズル装置が所定量の離型剤を噴射する状態、および各ノズル装置が離型剤を噴射しない状態を任意のタイミングで制御することができるので、無駄な離型剤の噴射を防止することができ、離型剤の消費量を低減することができる。

【0038】

さらに、各ノズル装置の噴射状態が、そのノズル装置が気体を噴射する状態、およびそのノズル装置が気体を噴射しない状態を含むことにより、各ノズル装置が気体を噴射する状態、および各ノズル装置が気体を噴射しない状態を任意のタイミングで制御することができる。それにより、金型の形状等に応じて金型に気体を噴射することができ、かつ金型の周辺で不要な気流が発生することを防止することができる。その結果、金型への離型剤の塗布をより均一かつ確実に行うことができる。

【0039】

(7) 各ノズル装置は、噴射部と、噴射部を第1の方向に移動させる移動機構と、噴射部を第1の方向に対して傾斜させる傾斜機構とを備えてもよい。

【0040】

この場合、各ノズル装置の噴射部から離型剤が噴射される。ここで、噴射部は、移動機構により第1の方向に移動される。これにより、ノズル装置による離型剤の噴射位置が変更される。

【0041】

また、噴射部は、傾斜機構により第1の方向に対して傾斜される。これにより、ノズル装置による離型剤の噴射方向が変更される。

【0042】

このようにして、各ノズル装置による離型剤の噴射範囲を任意に変更することができる。

【0043】

(8) 第2の発明に係るダイカスト装置は、第1の発明に係るスプレーシステムと、複数の金型を閉じる動作および複数の金型を開く動作を行う金型駆動装置と、複数のノズル装置を保持するスプレーカセットと、金型駆動装置の動作に応じてスプレーカセットを複数の金型間に搬入および搬出する搬送装置とを備えるものである。

【0044】

この発明に係るダイカスト装置においては、複数の金型が、金型駆動装置により開かれまたは閉じられる。そして、複数の金型が開いているときに、スプレーカセットが、搬送装置により複数の金型間に搬入および搬出される。

【0045】

スプレーカセットが複数の金型間に搬入された状態で、第1の発明に係るスプレーシステムの複数のノズル装置の噴射部から金型に離型剤を噴射することができる。それにより、金型に離型剤を塗布することができる。

【0046】

複数のノズル装置においては、離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態が、制御部によりそれぞれ独立に制御される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0047】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、構成が単純化する。

【0048】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0049】

このように、この発明に係るダイカスト装置によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【0050】

(9) ダイカスト装置は、金型駆動装置の動作に連動する各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態を独立にかつ経時的に設定する設定装置をさらに備えてもよい。

【0051】

この場合、予め各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態が、独立にかつ経時的に設定装置により設定される。

【0052】

これにより、予め設定された設定内容に基づいて各ノズル装置における離型剤の噴射方向および噴射位置ならびに各ノズル装置の噴射状態を独立にかつ経時的に制御することができる。また、複数のノズル装置の一連の動作を任意かつ容易に変更することができる。

【0053】

(10) ダイカスト装置は、設定装置により設定された設定内容を記憶する記憶装置をさらに備えてもよい。この場合、設定装置により設定された設定内容が記憶装置により記憶される。これにより、記憶装置に記憶された設定内容を再度読み込むことが可能となる。したがって、作業者が複数のノズル装置の一連の動作を容易に変更することができる。

【0054】

(11) 第3の発明に係るスプレー制御方法は、金型に離型剤を塗布するスプレー制御方法であって、複数の金型を開く工程と、複数の金型の間に、複数の金型に離型剤を噴射可能な噴射部を有するとともに、噴射部による離型剤の噴射方向および噴射位置を変更可能な複数のノズル装置を保持するスプレーカセットを配置する工程と、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態をそれぞれ独立に制御する工程とを備えるものである。

【0055】

このスプレー制御方法においては、複数の金型が開かれた後、複数の金型の間に、複数のノズル装置を保持するスプレーカセットが配置される。そして、複数のノズル装置による離型剤の噴射方向および噴射位置ならびに複数のノズル装置の噴射状態がそれぞれ独立に制御される。

【0056】

複数のノズル装置の噴射部から金型に離型剤が噴射される。これにより、金型の形状に応じた離型剤の塗布処理を行うことが可能となる。

【0057】

また、各ノズル装置による離型剤の噴射方向および噴射位置を変更することにより、各ノズル装置による離型剤の噴射可能な範囲が広がるので、必要とされるノズル装置の個数が低減される。それにより、このスプレー制御方法を実現するための構成が単純化する。

【0058】

さらに、各ノズル装置による離型剤の噴射状態を制御することにより、各ノズル装置による離型剤の噴射を任意のタイミングで停止することができる。それにより、無駄な離型剤の噴射を防止することができる。

【0059】

このように、この発明に係るスプレー制御方法によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【発明の効果】

【0060】

本発明に係るスプレーシステム、ダイカスト装置およびスプレー制御方法によれば、金型の種類によらず均一な離型剤の塗布が可能でかつ離型剤の消費量を低減できるとともに、処理時間の短縮および作業効率の向上が実現できる。

【発明を実施するための最良の形態】

【0061】

以下、本発明の一実施の形態に係るスプレーシステム、ダイカスト装置およびスプレー制御方法について図面を参照しつつ説明する。本実施の形態では、ダイカストの金型に離型剤を塗布するスプレーシステム、およびそのスプレーシステムを備えるダイカスト装置の一例を説明する。

【0062】

ここで、離型剤は、油等の液体に耐熱性および極圧性を有する材料を加え、エマルジョン化したものが用いられる。耐熱性および極圧性を有する材料としては、例えば脂肪酸、ワックス、パラフィン、グリースまたはシリコン等がある。また、離型剤には顔料として黒鉛等が添加される場合もある。

【0063】

一般に、離型剤は水等により希釈して用いられるが、以下の説明では原液として用いられる離型剤および希釈された離型剤をともに離型剤と総称する。

【0064】

なお、本実施の形態において原液として用いられる離型剤は、例えば油脂、生成潤滑基油、合成油、合成高分子系化合物、合成エステル油、界面活性剤、防腐剤および水から構成される。この離型剤を水で100倍に希釈したものがダイカストの金型に塗布される。

【0065】

離型剤は混合液であるため滞留した状態で維持されると沈殿が生じる。また、離型剤の水分が熱により蒸発すると、固形物が発生する場合がある。以下、このように発生する離型剤の沈殿物および固形物を、離型剤固形物と総称する。

【0066】

(1) ダイカスト装置の構成

図1は、本発明の一実施の形態に係るダイカスト装置の構成を示すブロック図である。図1に示すように、本実施の形態に係るダイカスト装置100は、固定プラテン1A、可動プラテン1B、固定金型2A、可動金型2B、スプレーカセット3、カセット搬送装置4、流体供給装置5、流体供給源6、制御装置7、表示装置8、操作部9、警報装置99および流量計510を備える。また、制御装置7は、ダイカスト制御部7Aおよびスプレー制御部7Bからなる。

【0067】

このダイカスト装置100においては、スプレーカセット3、流体供給装置5、流体供給源6、スプレー制御部7B、警報装置99および流量計510から構成されるスプレーシステム110により本発明の目的が達成される。したがって、このスプレーシステム110を固定プラテン1A、可動プラテン1B、固定金型2A、可動金型2B、カセット搬送装置4、ダイカスト制御部7A、表示装置8および操作部9を備えるダイカスト装置に設けることにより本実施の形態に係るダイカスト装置100が容易に作製される。

【0068】

固定プラテン1Aおよび可動プラテン1Bは互いに対向するように設けられる。固定プラテン1Aには断面凹状の固定金型2Aが取り付けられている。可動プラテン1Bには、固定金型2Aと嵌合可能な断面凸状の可動金型2Bが取り付けられている。

【0069】

ワークの作製時において、可動プラテン1Bは固定プラテン1Aに対して相対的に移動する(図1の白抜き矢印)。それにより、固定金型2Aと可動金型2Bとが嵌合または分離する。可動プラテン1Bの動作は、制御装置7のダイカスト制御部7Aにより制御される。

【0070】

以下、固定金型2Aと可動金型2Bとを嵌合するときの動作を型閉と呼び、固定金型2Aと可動金型2Bとを分離するときの動作を型開と呼ぶ。

【0071】

型開時における固定金型2Aと可動金型2Bとの間に挿入可能にスプレーカセット3が設けられている。スプレーカセット3は、ノズルサポート3Sを備える。ノズルサポート3Sには、複数のノズル装置300が設けられている。

【0072】

固定金型2Aと可動金型2Bとの間にスプレーカセット3が挿入された状態で、複数のノズル装置300が固定金型2Aまたは可動金型2Bに対向する。ノズルサポート3Sおよびノズル装置300の詳細は後述する。

【0073】

カセット搬送装置4は、スプレーカセット3を所定の方向へ移動可能に支持する(図1の斜線矢印)。カセット搬送装置4によるスプレーカセット3の移動動作は後述する。カセット搬送装置4の動作は、制御装置7のダイカスト制御部7Aにより制御される。

【0074】

スプレーカセット3には、複数の配管を介して流体供給装置5が接続されている。また、流体供給装置5は流体供給源6に接続されている。

【0075】

流体供給装置5は、流体供給源6から供給される流体をスプレーカセット3の複数のノズル装置300へ供給する。本実施の形態において、流体供給源6から流体供給装置5に供給される流体は離型剤および空気(エア)である。流体供給装置5の動作は、制御装置7のスプレー制御部7Bにより制御される。流体供給装置5の詳細は後述する。

【0076】

制御装置7において、ダイカスト制御部7Aおよびスプレー制御部7Bは、例えばCPU(中央演算処理装置)およびメモリ等の記憶装置、またはマイクロコンピュータからなる。なお、ダイキャスト制御部7Aおよびスプレー制御部7Bは、制御装置7として一体的に設けられてもよい。

【0077】

スプレー制御部7Bには、表示装置8および操作部9が接続されている。表示装置8は、例えばCRT(陰極線管)、液晶ディスプレーパネルまたはプラズマディスプレーパネル等からなり、複数のノズル装置300の設定に関する情報等が表示される。操作部9は、例えばキーボードまたはマウス等からなる。操作部9は、複数のノズル装置300の設定時に作業者により操作される。

【0078】

さらに、スプレー制御部7Bには、流量計510および警報装置99が接続されている。警報装置99は、例えばブザー等の音声出力装置、または回転灯等のランプ装置である。流量計510および警報装置99の詳細は後述する。

【0079】

図2は、図1の可動プラテン1Bの移動動作およびスプレーカセット3の移動動作を説明するための図である。

【0080】

図2(a)に示すように、図1のダイカスト装置100においては、固定金型2Aおよび可動金型2Bの型閉が行われるとともに、固定金型2Aと可動金型2Bとの間にアルミニウムまたはマグネシウム等の溶融金属が射出される。それにより、固定金型2Aおよび可動金型2Bの形状に応じたワークが作製される。

【0081】

そして、白抜きの矢印で示すように、固定金型2Aおよび可動金型2Bの型開が行われる。これにより、作製されたワークが取り出される。

【0082】

続いて、図2(b)に示すように、カセット搬送装置4は、スプレーカセット3を固定金型2Aと可動金型2Bとの間に移動させる(斜線矢印DU1)。

【0083】

この状態で、流体供給装置5は、スプレーカセット3に設けられた複数のノズル装置300に離型剤およびエアを供給する。それにより、離型剤がノズル装置300から固定金型2Aおよび可動金型2Bへ噴射され、固定金型2Aおよび可動金型2Bの表面に離型剤が塗布される。

【0084】

その後、流体供給装置5からノズル装置300への離型剤およびエアの供給が停止される。このとき、カセット搬送装置4はスプレーカセット3を固定金型2Aおよび可動金型2Bの外方へ移動させる(斜線矢印DU2)。

【0085】

そして、再度、固定金型2Aおよび可動金型2Bの型閉が行われ、ワークが作製される。これらの動作が繰り返されることにより、複数のワークが効率よく高い精度で作製される。

【0086】

(2) 流体供給系

(2−a) 流体供給系の構成

図3は、図1の固定金型2Aおよび可動金型2Bに噴射される流体の系統図である。図3に示すように、スプレーカセット3において複数のノズル装置300の各々には後述するノズル部材390が設けられる。これらのノズル部材390に流体供給源6および流体供給装置5を通じて流体が供給される。

【0087】

流体供給源6には、離型剤供給源601および2つのエア供給源602,603が設けられている。離型剤供給源601は、例えば離型剤を貯留する貯留タンクおよびポンプを備え、貯留タンクから流体供給装置5に離型剤を供給する。エア供給源602,603は、例えばポンプを備え、流体供給装置5にエアを供給する。

【0088】

なお、エア供給源602,603は、工場のエア供給設備であってもよく、この場合にはエア供給源602,603が流体供給源6の外部に設けられる。

【0089】

離型剤供給源601には、流体供給装置5へ延びるチューブ51が接続されている。流体供給装置5において、チューブ51はミキシング装置530に接続されている。また、チューブ51には流量計510が介挿されている。

【0090】

エア供給源602には、流体供給装置5へ延びるチューブ52が接続されている。流体供給装置5において、チューブ52はミキシング装置530に接続されている。チューブ52には、圧力計520aが設けられている。

【0091】

これにより、ミキシング装置530には離型剤供給源601およびエア供給源602から離型剤およびエアが供給される。

【0092】

ミキシング装置530には、さらに2本のチューブ301,531が接続されている。ミキシング装置530から延びる一方のチューブ301はノズル装置300のノズル部材390に接続されている。

【0093】

エア供給源603には、流体供給装置5へ延びるチューブ53が接続されている。流体供給装置5において、チューブ53は廃棄部599に接続されている。なお、廃棄部599は、工場の廃棄設備であってもよく、この場合には廃棄部599が流体供給装置5の外部に設けられる。

【0094】

チューブ53には、上流側(エア供給源603側)から順にエアバルブ544および吸引装置(ベンチュリーポンプ)545が介挿されている。さらに、チューブ53におけるエアバルブ544のさらに上流側には、圧力計520bが設けられている。

【0095】

ミキシング装置530から延びるチューブ531は、チューブ53における圧力計520bとエアバルブ544との間に接続されている。チューブ531にはエアバルブ541が介挿されている。

【0096】

流体供給装置5においては、チューブ52にチューブ301bの一端が接続されている。チューブ301bの他端はチューブ301に接続されている。チューブ301bには、チューブ52側から順にエアバルブ542および逆止弁550が介挿されている。チューブ301bにおいて、逆止弁550はエアバルブ542からチューブ301への流体の流れを許容し、この反対方向への流体の流れを規制する。

【0097】

チューブ301bにおける逆止弁550とチューブ301との間にチューブ301cの一端が接続されている。チューブ301cの他端は吸引装置545に接続されている。チューブ301cには、エアバルブ543が介挿されている。

【0098】

流体供給源6の離型剤供給源601およびエア供給源602,603、ならびに流体供給装置5内のエアバルブ541〜544および吸引装置545の動作は、図1のスプレー制御部7Bにより制御される。

【0099】

また、流量計510および圧力計520a,520bは、それぞれスプレー制御部7Bに接続されている。流量計510は、チューブ51内を流れる離型剤の流量を流量検出信号としてスプレー制御部7Bに与える。また、圧力計520aは、チューブ52内の圧力を圧力検出信号としてスプレー制御部7Bに与える。圧力計520bは、チューブ53内の圧力を圧力検出信号としてスプレー制御部7Bに与える。

【0100】

これにより、スプレー制御部7Bは、流量計510から与えられる流量検出信号に基づいて、ミキシング装置530に供給される離型剤の流量がミキシング装置530の仕様に応じた値となるように、またはミキシング装置530に供給される離型剤の流量がノズル部材390から噴射すべき離型剤の流量となるように離型剤供給源601をフィードバック制御する。

【0101】

また、スプレー制御部7Bには、予め離型剤の流量に関する所定のしきい値が記憶されている。スプレー制御部7Bは、流量計510から与えられる流量検出信号としきい値とを比較する。

【0102】

スプレー制御部7Bは、例えば流量検出信号がしきい値以下である場合に、図1の警報装置99を作動させる。それにより、警報が発生されるので、作業者はスプレーシステム110におけるノズル装置300の異常を迅速かつ容易に認識することができる。

【0103】

さらに、スプレー制御部7Bは、流量検出信号としきい値とを比較することによりスプレーシステム110の全ての動作を停止させてもよい。警報装置99の動作およびスプレーシステム110の動作の停止について、詳細は後述する。

【0104】

スプレー制御部7Bは、圧力計520aから与えられる圧力検出信号に基づいて、ミキシング装置530に供給されるエアの圧力がミキシング装置530の仕様に応じた値となるように、またはミキシング装置530に供給されるエアの圧力がノズル部材390から噴射すべき離型剤の噴射圧となるようにエア供給源602をフィードバック制御する。

【0105】

さらに、スプレー制御部7Bは、圧力計520bから与えられる圧力検出信号に基づいて、吸引装置545に供給されるエアの圧力が吸引装置545の仕様に応じた値となるようにエア供給源602をフィードバック制御する。

【0106】

上述のように、スプレーカセット3には複数のノズル装置300が設けられている。したがって、流体供給装置5には、複数のノズル装置300の各々に対応するように図3の流体供給系の構成が複数設けられる。

【0107】

(2−b) 流体供給系における流体の流れ

図3の流体供給系における流体の流れについて説明する。

【0108】

(2−b−1) 離型剤の噴射時

初めに、ノズル部材390から離型剤を噴射する場合を説明する。離型剤の噴射時において、スプレー制御部7Bはエアバルブ541を開き、エアバルブ542〜544を閉じる。

【0109】

この状態で、離型剤供給源601からチューブ51内に離型剤が供給される。チューブ51に供給された離型剤は、ミキシング装置530に送られる。

【0110】

また、エア供給源602からチューブ52内にエアが供給される。ここで、チューブ52にはチューブ301bが接続されているが、エアバルブ542が閉じている。それにより、チューブ52内に供給されたエアは、チューブ301b側へ流れることなくミキシング装置530に送られる。

【0111】

さらに、エア供給源603からチューブ53内にエアが供給される。ここで、チューブ53に介挿されたエアバルブ544は閉じている。上述のように、チューブ53にはエアバルブ544の上流側でチューブ531が接続されている。ここで、チューブ531に介挿されたエアバルブ541は開いている。これにより、チューブ53に供給されたエアは、チューブ53,531を通ってミキシング装置530に送られる。

【0112】

ミキシング装置530は、チューブ51,52から送られる離型剤およびエアを混合する。それにより、離型剤およびエアの混合流体が生成される。

【0113】

ミキシング装置530による混合流体のノズル部材390への供給は、チューブ531からのエアの供給状態により決定される。すなわち、ミキシング装置530は、チューブ531からエアが供給される場合に、混合流体をノズル部材390に供給する。また、ミキシング装置530は、チューブ531からエアが供給されない場合に、混合流体をノズル部材390に供給しない。

【0114】

上記のように、本例では、ミキシング装置530にチューブ531からエアが送られる。これにより、混合流体がチューブ301を通じてノズル部材390に供給される。それにより、ノズル部材390から混合流体、すなわち離型剤が噴射される。

【0115】

(2−b−2) エアの噴射時

ノズル部材390からエアのみを噴射する場合を説明する。エアの噴射時において、スプレー制御部7Bはエアバルブ542を開き、エアバルブ541,543,544を閉じる。

【0116】

この状態で、エア供給源602からチューブ52内にエアが供給される。ここで、チューブ52にはミキシング装置530が接続されているが、エアバルブ541が閉じているので、ミキシング装置530は上記の混合流体をノズル部材390に供給しない。これにより、チューブ52内に供給されたエアは、チューブ301bを通じてチューブ301に送られる。それにより、ノズル部材390からエアが噴射される。

【0117】

(2−b−3) チューブの離型剤の吸引時

本実施の形態に係る図1のスプレーシステム110においては、所定の回数に渡りノズル部材390からの離型剤の噴射が繰り返されると、チューブ301内に残留する離型剤が吸引される。また、ノズル部材390において後述する目詰りが発生するとチューブ301内の離型剤が吸引される。このように、チューブ301内の離型剤を吸引する場合を説明する。

【0118】

離型剤の吸引時において、スプレー制御部7Bはエアバルブ543,544を開き、エアバルブ541,542を閉じる。

【0119】

この状態で、エア供給源603からチューブ53内にエアが供給される。チューブ53にはチューブ531が接続されているが、チューブ531に接続されたエアバルブ541は閉じている。それにより、チューブ53に供給されたエアは、吸引装置545に送られる。

【0120】

離型剤の吸引時には、吸引装置545が動作する。吸引装置545が動作することにより、エア供給源603から供給されたエアは、勢いよく廃棄部599へと送られる。それにより、チューブ53の内部圧力が負圧となる。

【0121】

吸引装置545には、チューブ301cが接続されている。これにより、吸引装置545が動作すると、チューブ301c内の雰囲気が吸引装置545に吸引される。

【0122】

ここで、チューブ301cに介挿されたエアバルブ543は開いている。この場合、チューブ301の内部空間とチューブ53の内部空間とが連通する。これにより、チューブ301内で残留する離型剤が吸引装置545に吸引される。吸引された離型剤は、エア供給源603から供給されるエアとともに、廃棄部599に勢いよく送られ、エアとともに廃棄される。その結果、チューブ301内に残留する離型剤が除去される。

【0123】

このように、離型剤の供給系においては、所定回数に渡り離型剤の噴射が繰り返されると、チューブ301内の離型剤が除去される。これにより、所定回数に渡り離型剤が噴射されることにより、チューブ301の内部に発生する離型剤固形物が除去される。このように、本実施の形態においては、流体供給系で、離型剤固形物が発生する場合でも、それらの離型剤固形物の大型化およびそれに起因する目詰まりが低減される。

【0124】

また、上記の場合、流体供給系では離型剤の噴射時における流れ方向と逆の方向に離型剤が吸引される。それにより、例えば一の方向(順方向)から圧縮空気を供給するだけでは除去が困難な離型剤固形物が発生する場合でも、他の方向(逆方向)から空気の流れを形成することができるので、発生した離型剤固形物が効果的に除去される。その結果、離型剤固形物に起因するノズル装置300の目詰まりが十分に低減される。

【0125】

さらに、上記のようにチューブ301内の離型剤の吸引動作は、ノズル装置300に目詰まりが発生する場合にも行われる。それにより、例えばノズル装置300のノズル部材390に離型剤固形物が詰まる場合でも、詰まった離型剤固形物が容易に除去される。

【0126】

なお、上記では、所定回数に渡る離型剤の噴射ごとにチューブ301内に残留する離型剤が吸引されるとしているが、この動作は必ずしも所定回数に渡る離型剤の噴射ごとに行われる必要はない。チューブ301内に残留する離型剤の吸引動作は、ダイカスト装置100の稼動時における所定時間の経過ごとに行われてもよい。

【0127】

図3では流体供給源6に2つのエア供給源602,603が設けられているが、エア供給源602,603は一体に設けられてもよい。

【0128】

(3) ノズル装置の構成の詳細

図4〜図9は、図1のノズル装置300の構成および動作の詳細を説明するための図である。以下の説明では、ノズル装置300のノズル部材390が設けられる側の面を正面とする。

【0129】

図4では、矢印X,Y,Zで示すように、互いに直交する3方向をX方向、Y方向およびZ方向と定義する。なお、Y方向およびZ方向は、ノズルサポート3Sのノズル装置300の設置面に平行な方向である。X方向は、ノズルサポート3Sのノズル装置300の設置面に垂直な方向である。後述する図5〜図9においても、同様にX方向、Y方向およびZ方向を定義している。

【0130】

図4(a)にノズル装置300をZ方向から見た場合の図(上面図)が示され、図4(b)にノズル装置300をY方向から見た場合の図(側面図)が示され、図4(c)にノズル装置300をX方向から見た場合の図(正面図)が示されている。

【0131】

図4(a)〜図4(c)に示すように、ノズル装置300は第1の移動台310、第2の移動台320、およびノズル支持機構300Uからなる。

【0132】

ノズルサポート3Sの側面(後述する図10〜図12参照)に第1の移動台310および第2の移動台320が設置され、第1の移動台310および第2の移動台320上にノズル支持機構300Uが設けられている。

【0133】

ノズル支持機構300UはX方向およびZ方向に延びる断面L字型の支持板330を有する(図4(b))。支持板330は、第1の移動台310および第2の移動台320上で、第1の移動台310および第2の移動台320に対してX方向に移動可能に設けられている。

【0134】

支持板330は、4つのエアシリンダ341,342,343,344をX方向に平行となるように支持する。4つのエアシリンダ341〜344はそれぞれ等間隔に配置される(図4(c))。

【0135】

4つのエアシリンダ341〜344の各々には、ピストンロッド341s,342s,343s,344sがX方向で進退自在に設けられている。ピストンロッド341s〜344sの先端には回動支持部341h,342h,343h,344hが設けられている。なお、図4(a)〜図4(c)では、ピストンロッド343sおよび回動支持部343hを図示しない。

【0136】

さらに、回動支持部341h〜344hには、略U字型の回動連結部材351,352,353,354が、X方向に平行な軸を中心として回動自在に設けられている。回動連結部材351〜354の先端に設けられた連結部に、連結部材361,362,363,364の一端がピンにより連結されている。連結部材361〜364は、ピンを中心として回動可能である。なお、図4(a)〜図4(c)では、連結部材363を図示しない。

【0137】

上記のように、ピストンロッド341s〜344sの先端に回動支持部341h〜344hが設けられ、回動支持部341h〜344hに連結部材361〜364が取り付けられることにより、連結部材361〜364の他端がX方向、Y方向およびZ方向の任意の方向に移動可能となっている。

【0138】

連結部材361〜364の他端は、円盤形状を有するノズル保持板370に固定されている。ノズル保持板370の中央部に円筒状の固定部材380を介してノズル部材390が設けられている。

【0139】

図5は、図4のノズル支持機構300Uの先端部の構造を説明するための断面図である。

【0140】

図5の断面図に示すように、ノズル保持板370に設けられる固定部材380の一端には、ノズル部材390が取り付けられる。また、固定部材380の他端には、固定リング320を介して図3のチューブ301が取り付けられる。これにより、チューブ301の内部空間とノズル部材390の内部空間とが連通する。

【0141】

図5に示すように、固定部材380に取り付けられるノズル部材390の外周部には、ねじ切り部391が形成されている。また、固定部材380の内周部の一端はねじ切り加工されている。それにより、ノズル部材390は固定部材380に螺合される。

【0142】

ノズル部材390の内部には、固定部材380側の端部から、大きい内径を有する径大部390S、径大部390Sから漸次径小となるように形成された内部テーパ部393a、絞り部393bおよび絞り部393bから漸次径大となるように形成された出口テーパ部393cが形成されている。

【0143】

径大部390Sには、羽根部材392が設けられている。この羽根部材392は、図5の太線矢印に示すように、チューブ301から供給される離型剤およびエアをノズル部材390の内部で旋回させる。

【0144】

これにより、旋回された離型剤およびエアは、テーパ部393aおよび絞り部393bを通り、出口テーパ部393cの形状に沿って外部に噴射される。その結果、離型剤およびエアは、例えば約30度の広がり角θでノズル部材390から噴射される。

【0145】

このように、上記構成を有するノズル部材390によれば、広範囲に渡る離型剤の噴射が可能となる。それにより、金型への離型剤の塗布面積が広い場合でも、必要とされるノズル装置300の個数を低減することができる。また、ノズル部材390から噴射される離型剤を容易に霧化することができるとともに、均一な離型剤の噴射が可能となる。

【0146】

なお、上記のように、羽根部材392が存在すると、その羽根部材392に離型剤が付着し、離型剤固形物が発生しやすい。さらに、本実施の形態において、絞り部393bの内径は約1.0mmである。

【0147】

羽根部材392に離型剤固形物が付着し、堆積した後、その離型剤固形物が羽根部材392から剥離すると、剥離した離型剤固形物が絞り部393bに詰まる場合がある(目詰まり)。

【0148】

これに対して、本実施の形態では、ノズル装置300の目詰り時にチューブ301内で残留する離型剤が吸引装置545に吸引される。これにより、羽根部材392に離型剤固形物が付着する場合でも、羽根部材392から剥離した離型剤固形物が吸引装置545により吸引される。その結果、離型剤固形物がノズル装置300に詰まった場合でも、その離型剤固形物を取り除くことができる。

【0149】

ノズル保持板370はピストンロッド341s〜344sのX方向における進退動作に応じて傾斜する。ノズル保持板370が傾斜することにより、ノズル部材390の軸心が傾斜する。これにより、このノズル装置300においては、4つのエアシリンダ341〜344を制御することによりピストンロッド341s〜344sの進退動作を制御し、離型剤およびエアの噴射方向を自在に変化させることができる。

【0150】

図6は、図4のノズル装置300における離型剤およびエアの噴射方向の変化を説明するための図である。図6では、チューブ301の図示は省略している。後述する図7〜図9においてもチューブ301の図示は省略する。

【0151】

図6(a)および図6(b)にノズル装置300の上面図が示され、図6(c)および図6(d)にノズル装置300の側面図が示されている。

【0152】

図6(a)〜図6(d)では、互いに連結された図4の回動連結部材351〜354および連結部材361〜364をそれぞれ太い点線で示し、符号M1,M2,M3,M4を付している。なお、図6(a)および図6(b)において符号M3,M4の対応部材は図示しない。また、図6(c)および図6(d)において符号M1,M3の対応部材は図示しない。

【0153】

図6(a)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,343sを退行させ、ピストンロッド342s,344sを進行させる。

【0154】

この場合、ノズル保持板370は、その正面がY方向における一方側(例えば、右側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が右側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して右側に傾斜する。

【0155】

図6(b)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,343sを進行させ、ピストンロッド342s,344sを退行させる。

【0156】

この場合、ノズル保持板370は、その正面がY方向における他方側(例えば、左側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が左側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して左側に傾斜する。

【0157】

図6(c)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,342sを退行させ、ピストンロッド343s,344sを進行させる。

【0158】

この場合、ノズル保持板370は、その正面がZ方向における一方側(例えば、上側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が上側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して上側に傾斜する。

【0159】

図6(d)に示すように、エアシリンダ341〜344を制御することにより、例えばピストンロッド341s,342sを進行させ、ピストンロッド343s,344sを退行させる。

【0160】

この場合、ノズル保持板370は、その正面がZ方向における他方側(例えば、下側)に向かうように傾斜する。すなわち、ノズル部材390の軸心が下側に傾斜する。これにより、ノズル部材390による離型剤およびエアの噴射方向がX方向に平行な軸に対して下側に傾斜する。

【0161】

図6の例では、エアシリンダ341〜344を制御することにより噴射方向を4方向に変化させる旨を示したが、噴射方向は、この4方向とノズル装置300の正面方向(X方向の軸に平行な方向)を含めた5方向に限られない。

【0162】

すなわち、噴射方向は、図6の例で説明したY方向における2方向と、Z方向における2方向の各々の間の方向に変化させてもよい。この場合、噴射方向は、ノズル装置300の正面方向を含めて、例えば9方向に変化させることができる。

【0163】

このように、噴射方向をさらに細かく連続的に変化させることにより、噴射方向をX方向に平行な軸の周りで旋回させることも可能である。

【0164】

図7は、図6のエアシリンダ341〜344を制御するエア供給系を示す図である。

【0165】

図7(a)にエアシリンダ341,342のエア供給系が示され、図7(b)にエアシリンダ343,344のエア供給系が示されている。

【0166】

図7においても、図6と同様に、互いに連結された図4の回動連結部材351〜354および連結部材361〜364をそれぞれ太い点線で示し、符号M1,M2,M3,M4を付している。

【0167】

エアシリンダ341〜344の各々にエアを供給するエア供給系は、ともに同じ構成を有する。したがって、ここではエアシリンダ341のエア供給系を説明する。

【0168】

図7(a)に示すように、エアシリンダ341にはその両端にエア供給口uが設けられている。これらのエア供給口uにそれぞれチューブ31a,31bが接続されている。

【0169】

チューブ31a,31bのエア供給口uの近傍にはオリフィスおよび逆止弁を含む調圧回路341a,341bが介挿されている。チューブ31a,31bは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0170】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、エアシリンダ341に供給されるエアの圧力が制御され、ピストンロッド341sの進退動作が制御される。

【0171】

図7(a)および図7(b)に示すように、エアシリンダ342〜344のエア供給系においては、チューブ32a,33a,34aおよびチューブ32b,33b,34bが、それぞれエアシリンダ341のエア供給系に用いられるチューブ31aおよびチューブ31bに相当する。

【0172】

また、エアシリンダ342〜344にエアを供給するエア供給系における調圧回路342a,343a,344aおよび調圧回路342b,343b,344bが、それぞれエアシリンダ341のエア供給系に用いられる調圧回路341aおよび調圧回路341bに相当する。

【0173】

上述のように、図4のノズル支持機構300Uは、第1の移動台310および第2の移動台320上で、第1の移動台310および第2の移動台320に対してX方向に移動可能に設けられている。

【0174】

ここで、第1の移動台310および第2の移動台320は、それぞれノズル支持機構300UをX方向に移動させる。

【0175】

第1の移動台310および第2の移動台320によるノズル支持機構300Uの移動について、第1の移動台310および第2の移動台320の構成とともに説明する。

【0176】

図8は、図4の第1の移動台310および第2の移動台320によるノズル支持機構300UのX方向の移動を説明するための図である。

【0177】

図8(a)、図8(b)および図8(c)にノズル装置300の上面図が示され、図8(d)にノズル装置300の側面図が示されている。

【0178】

図8(a)に示すように、第1の移動台310および第2の移動台320の内部には、第1のエアシリンダ311および第2のエアシリンダ321が設けられている。

【0179】

第2の移動台320は、第1の移動台310をX方向に移動可能に支持している。図8(b)に示すように、第2のエアシリンダ321を制御することにより、第1の移動台310をX方向へ移動させることができる。

【0180】

また、第1の移動台310は、ノズル支持機構300UをX方向に移動可能に支持している。図8(c)に示すように、第1のエアシリンダ311を制御することにより、さらにノズル支持機構300UをX方向へ移動させることができる。

【0181】

このように、本実施の形態に係るノズル装置300において、第1の移動台310の第1のエアシリンダ311、および第2の移動台320の第2のエアシリンダ321を制御する。これにより、ノズル支持機構300Uのノズル部材390、すなわち離型剤およびエアの噴射口を、前方位置FP、標準位置MPおよび後方位置BPの3つの位置で変化させることができる。

【0182】

図9は、図8の第1のエアシリンダ311および第2のエアシリンダ321を制御するエア供給系を示す図である。

【0183】

第1および第2のエアシリンダ311,321の各々にエアを供給するエア供給系は、ともに同じ構成を有する。したがって、ここでは第1のエアシリンダ311のエア供給系を説明する。

【0184】

図9に示すように、第1のエアシリンダ311にはその両端にエア供給口vが設けられている。これらのエア供給口vにそれぞれチューブ11a,11bが接続されている。

【0185】

チューブ11a,11bのエア供給口vの近傍にはオリフィスおよび逆止弁を含む調圧回路311a,311bが介挿されている。チューブ11a,11bは、スプレーカセット3から流体供給装置5に延びるとともに、流体供給装置5でソレノイドバルブSVに接続されている。ソレノイドバルブSVは、さらに図示しないチューブを介して図3のエア供給源602,603または図示しない他のエア供給源に接続されている。

【0186】

ソレノイドバルブSVの動作は、図1のスプレー制御部7Bにより制御される。それにより、第1のエアシリンダ311に供給されるエアの圧力が制御され、ノズル支持機構300Uの進退動作が制御される。

【0187】

第2のエアシリンダ321のエア供給系においては、チューブ21a,22bが、それぞれ第1のエアシリンダ311のエア供給系に用いられるチューブ11a,11bに相当する。

【0188】

また、第2のエアシリンダ321のエア供給系における調圧回路321a,322bが、それぞれ第1のエアシリンダ311のエア供給系に用いられる調圧回路311aおよび調圧回路311bに相当する。

【0189】

(4) ノズル装置のノズルサポートへの取り付け

ノズル装置300のノズルサポート3S(図1)への取り付けについて説明する。図10〜図13は、ノズル装置300のノズルサポート3Sへの取り付け状況を説明するための図である。なお、図10〜図13においても、図6〜図9と同様にX方向、Y方向およびZ方向を定義し、チューブ301の図示は省略する。

【0190】

図10では、Y方向から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。また、図11ではX方向の一方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示され、図12ではX方向の他方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。

【0191】

図10〜図12に示すように、ノズルサポート3Sは、ノズル装置支持板3SAおよび可動柱3SBを備える。

【0192】

ノズル装置支持板3SAの両面に、それぞれ9個のノズル装置300が等間隔に設けられている。複数のノズル装置300の配置間隔は、ノズル装置支持板3SAの一面側と他面側とで異なる。

【0193】

ここで、図11および図12に、ノズル装置支持板3SAの両面に対向する可動金型2Bおよび固定金型2Aの形状を一点鎖線により図示する。

【0194】

本例では、図11に示すように、ノズル装置支持板3SAの一面側が可動金型2Bに対向する。この可動金型2Bは、図4に示したように断面凸状に形成されている。したがって、可動金型2Bに離型剤を塗布する場合には、離型剤をその凸状部の外側面に対して外方から噴射する必要がある。

【0195】

そのため、ノズル装置支持板3SAの一面側ではノズル装置300をやや広い間隔で配置している。

【0196】

一方、図12に示すように、ノズル装置支持板3SAの他面側は固定金型2Aに対向する。この固定金型2Aは、図4に示したように断面凹状に形成されている。したがって、可動金型2Bに離型剤を塗布する場合には、離型剤をその凹状部の内側面に対して内方から噴射する必要がある。

【0197】

そのため、ノズル装置支持板3SAの他面側ではノズル装置300をやや狭い間隔で配置している。

【0198】

ノズル装置支持板3SAの一面および他面におけるノズル装置300の配置間隔は、ノズル装置300の取り付け対象となる面に対向する金型の形状に応じて自由に設定することができる。

【0199】

本実施の形態では、上記のように、ノズルサポート3Sに複数のノズル装置300が設けられることにより、固定金型2Aおよび可動金型2Bへの離型剤およびエアの噴射を固定金型2Aおよび可動金型2Bの全面に対して一度に行うことが可能である。

【0200】

上記の他、本実施の形態に係るスプレーシステム110においては、スプレーカセット3を以下のように構成してもよい。

【0201】

図13は、スプレーカセット3の他の例を説明するための図である。図13(a)にX方向の一方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示され、図13(b)にX方向の他方側から見た場合のノズル装置300のノズルサポート3Sへの取り付け状況が示されている。

【0202】

図13に示すように、本例のスプレーカセット3では、ノズル装置支持板3SAのY方向の幅が図11および図12のノズル装置支持板3SAよりも小さい。

【0203】

このノズル装置支持板3SAの両面に、Z方向に沿って並ぶようにそれぞれ3個のノズル装置300が設けられている。

【0204】

ここで、本例の可動柱3SBは、ノズル装置支持板3SAの移動機構を備える(図示せず)。この移動機構が動作し、ノズル装置支持板3SAが白抜きの矢印で示すようにY方向に移動する。それにより、Z方向に沿って並ぶ3個のノズル装置300が、対向する可動金型2Bまたは固定金型2Aの全域に移動する。

【0205】

なお、図13(a)および図13(b)においては、Y方向に移動するノズル装置支持板3SAおよび3個のノズル装置300が、太い点線により示されている。

【0206】

これにより、図13の構成を有するスプレーカセット3においては、ノズル装置支持板3SAを移動させつつ、ノズル装置300から固定金型2Aおよび可動金型2Bに離型剤およびエアを噴射することができる。それにより、固定金型2Aおよび可動金型2Bの全面に離型剤を塗布することができる。

【0207】

(5) ノズル装置による離型剤およびエアの噴射可能な範囲

図10〜図12のスプレーカセット3において、ノズルサポート3Sに設けられた複数のノズル装置300が離型剤およびエアを噴射可能な範囲について説明する。なお、以下の説明では、各ノズル装置300が離型剤およびエアを噴射可能な範囲を噴射可能範囲と呼ぶ。

【0208】

図14は、複数のノズル装置300の噴射可能範囲を示す図である。図14では、固定金型2A、可動金型2Bおよびスプレーカセット3の側面図が示されている。

【0209】

上述のように、本実施の形態において、ノズル装置300のノズル部材390は、例えば約30度の広がり角θで離型剤およびエアを噴射する。また、ノズル部材390の軸心は、図6のX方向に平行な軸に対して約15度の範囲で傾斜可能である。

【0210】

これらより、複数のノズル装置300の各々は、ノズル部材390の軸心を傾斜させることにより、ノズル装置支持板3SAと直交する方向に対して約45度傾斜した方向に離型剤およびエアを噴射することができる。

【0211】

換言すれば、ノズル装置300は、ノズル部材390の軸心を傾斜させることにより、ノズル装置支持板3SAと直交する方向を中心として約90度の範囲に渡って離型剤およびエアを噴射することができる。

【0212】

また、上記のように、ノズルサポート3Sに設けられた複数のノズル装置300においては、それぞれのノズル部材390の先端を前方位置FP、標準位置MPおよび後方位置BPの3つの位置で変化させることができる。

【0213】

図14では、各ノズル装置300の噴射可能範囲が、図8の第1の移動台310および第2の移動台320により移動可能なノズル部材390の先端位置ごとに示されている。すなわち、ノズル部材390が後方位置BPに位置するときの噴射可能範囲が太い一点鎖線で示され、ノズル部材390が標準位置MPに位置するときの噴射可能範囲が太い破線で示され、ノズル部材390が前方位置FPに位置するときの噴射可能範囲が太い二点鎖線で示されている。

【0214】

本実施の形態に係るスプレーシステム110においては、複数のノズル装置300のノズル部材390の先端位置、ならびに離型剤およびエアの噴射方向を個別に設定することができる。また、各ノズル装置300による離型剤およびエアの噴射、ならびに噴射の停止も個別に設定することができる。これらの設定手順は後述する。

【0215】

このように、各ノズル装置300の設定を行い、動作を制御することにより、固定金型2Aおよび可動金型2Bの形状に応じて、最適な条件で離型剤およびエアを噴射することができる。

【0216】

(6) 作業者によるノズル装置の設定