スプレーノズル

【課題】ノズルからの吐出流の幅方向における衝突力に異方性を付与できるフラットスプレーノズルを提供する。

【解決手段】ノズルから水を吐出させるフラットスプレーノズル(特に鋼板表面のスケールを除去するためのデスケーリングノズル)において、ノズル先端部の吐出孔15の形状を、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状とする。前記吐出孔の異方形状を略楕円形状とし、かつ短径に対する長径の比を1.2〜3倍としてもよい。また、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部15bに対する大面積部15aの面積比が1.1〜1.5倍の形状としてもよい。前記小面積部の形状を半楕円形状とし、かつ大面積部を湾曲コ字状としてもよい。

【解決手段】ノズルから水を吐出させるフラットスプレーノズル(特に鋼板表面のスケールを除去するためのデスケーリングノズル)において、ノズル先端部の吐出孔15の形状を、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状とする。前記吐出孔の異方形状を略楕円形状とし、かつ短径に対する長径の比を1.2〜3倍としてもよい。また、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部15bに対する大面積部15aの面積比が1.1〜1.5倍の形状としてもよい。前記小面積部の形状を半楕円形状とし、かつ大面積部を湾曲コ字状としてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体をフラットパターンに噴射するスプレーノズル、特に熱間圧延された圧延鋼の表面のスケールを除去するためのデスケーリングノズルに適したフラットスプレーノズル及びこのノズルに有用な超硬チップに関する。

【背景技術】

【0002】

熱延鋼材は、鋼スラブを酸化性雰囲気の加熱炉で1100〜1400℃程度に加熱し、圧延機で熱間圧延することにより製造されている。前記加熱炉での加熱により鋼スラブの表面には酸化鉄で構成されたスケールが生成し、このスケールを除去されないまま熱間圧延すると、圧延鋼板の表面にスケール疵が生じ、製品価値を低下させる。このようなスケールを除去するため、水を高圧で噴射するためのデスケーリングノズルが使用されている。なお、工業生産される鋼板は幅広であるため、通常、1枚の鋼板に対して複数のデスケーリングノズルが使用される。

【0003】

図6は、デスケーリングノズルの使用態様の一例を示す概略模式図である。図6では、複数のデスケーリングノズル21は、その吐出流22の方向が鋼板25に対して略垂直となるように、所定の間隔をおいてデスケーリングヘッダ24に並設されており、X方向に連続して搬送される鋼板25に対して、各ノズル21から水の吐出流22が鋼板25に対して高圧で噴射される。このとき、例えば、ノズル21の吐出孔の形状は、通常、噴射領域(噴射パターン)に反映され、吐出孔の形状が、X方向に対して略垂直な方向に長軸を有する楕円形状である場合には、噴射された水の噴射領域23も吐出孔の楕円形状の長軸方向に拡がった線状のパターンになる。さらに、このデスケーリングノズルの使用態様において、鋼板25の全表面に吐出流(高圧噴射流)22を衝突させるために、隣り合う噴射領域23の端部同士を重複させて、ラップ領域23aを形成することにより、噴出領域23の切れ目をなくし、スケールの除去効率を向上させる方法が提案されている。

【0004】

例えば、特開平5−261426号公報(特許文献1)には、デスケーリング列を複数段に配列し、各デスケーリング作業段で各デスケーリングノズルの噴射パターン相互のラップ領域を5〜30mmに設定して遂行するデスケーリングシステムが提案されている。

【0005】

しかし、このシステムでは、ラップ領域を設けて噴射パターンの切れ目をなくすことにより、噴射流の衝突力をある程度平均化できるものの、ラップ領域では非ラップ領域に比べて衝突力が減少し、スケール残りが発生する。すなわち、ラップ領域では、異なる方向からの水流が衝突することにより、流量については増大するものの、水圧が相殺されるためか、鋼板に対する衝突力は減少する。

【0006】

さらに、このようなラップ領域におけるスケール残りを解消するために、特開2006−247714号公報(特許文献2)には、熱間圧延材の幅方向に備えられたデスケーリングヘッダに配置された複数個のデスケーリングノズルから高圧水を噴射して行う熱間圧延材のデスケーリング方法において、前記デスケーリングノズルの噴射領域のうち、一方の幅方向端部の流量が幅方向中央部の流量よりも大きく、他方の幅方向端部の流量が幅方向中央部の流量よりも小さい分布である熱間圧延材のデスケーリング方法が提案されている。さらに、この文献には、前記流量分布で噴射するために、ノズルのチップ部のスリットを加工することが記載されている。

【0007】

しかし、この文献には、ノズルのチップ部分におけるスリットの形状の詳細及び具体的な構造については記載されていない。また、デスケーリング能力には衝突圧が支配的であるのに対して、この文献には、幅方向に流量分布を有するデスケーリングノズルが記載されているが、流量と衝突圧とは必ずしも相関関係を有していない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−261426号公報(請求項1、図3)

【特許文献2】特開2006−247714号公報(請求項1、段落[0016])

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、ノズルからの吐出流の幅方向における衝突力に異方性を付与できるフラットスプレーノズル及び超硬ノズルチップを提供することにある。

【0010】

本発明の他の目的は、隣接するノズル間の重複する噴射領域(ラップ領域)におけるラップ切れを抑制し、スケールを効率よく除去できるデスケーリングノズル及び超硬ノズルチップを提供することにある。

【0011】

本発明のさらに他の目的は、低圧及び/又は低流量であってもスケールを効率よく除去できるデスケーリングノズル及び超硬ノズルチップを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、前記課題を達成するため鋭意検討した結果、ノズル先端部の吐出孔の形状を、特定の異方形状に形成すると、ノズルからの吐出流の幅方向における衝突力の分布を適切に傾斜できることを見いだし、本発明を完成した。

【0013】

すなわち、本発明のスプレーノズルは、ノズルから水を吐出させるフラットスプレーノズルであって、ノズル先端部の吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状である。このスプレーノズルにおいて、吐出孔の異方形状は略楕円形状であり、かつ短径に対する長径の比(長径/短径)が1.2〜3倍程度であってもよい。また、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部に対する大面積部の面積比(大面積部/小面積部)が1.1〜1.5倍程度であってもよい。さらに、前記小面積部の形状は半楕円形状であり、かつ大面積部の形状が湾曲コ字状であってもよい。吐出孔の形状をこのような形状とすることにより、吐出流の幅方向における衝突力に異方性を付与できる。このスプレーノズルは、ノズルから水を吐出させて鋼板表面のスケールを除去するためのデスケーリングノズルに適している。

【0014】

さらに、本発明のスプレーノズルにおいて、吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値が最低の衝突力値よりも20%以上高くてもよく、特に、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値が1.1倍以上であり、他方の端部の衝突力値が0.9倍以下であってもよい。吐出流の衝突力をこのように分布させると、例えば、デスケーリングノズルとして使用した場合、各領域において高い衝突力を保持しつつ、隣接するノズル間のラップ領域であっても、衝突力が相殺することなく、スケール残りを防止できる。

【0015】

前記吐出孔は、ノズル先端部に形成された凹面又は凹部で略楕円形状に開口していてもよい。このように、吐出孔を凹面又は凹部に形成することにより、簡便に非対称な略楕円形状に開口できる。

【0016】

さらに、本発明のスプレーノズルは、通常、先端部にノズルチップ(超硬合金製ノズルチップ)が装着されている。そのため、本発明は、前記ノズルの先端部に装着可能なノズルチップも含む。このノズルチップは、先端部に形成された凹面又は凹部と、この凹面又は凹部で開口した吐出孔と、この吐出孔から所定のテーパ角θで上流方向に延びる円錐状流路とを備えており、前記凹面又は凹部が、先端部から上流方向にいくにつれて半径方向の内方へ傾斜した傾斜側壁を備えていてもよい。前記ノズルがこのような特定の円錐状流路を備えることにより、例えば、デスケーリングノズルとして使用した場合、低圧及び/又は低流量であってもデスケーリング効率を改善できる。

【0017】

なお、本明細書では、短軸とは、長軸の中間点における軸を意味する。

【発明の効果】

【0018】

本発明では、ノズル先端部の吐出孔の形状を、長軸と短軸とを有する特定の異方形状に形成することにより、ノズルからの吐出流の幅方向における衝突力の分布を適切に傾斜できる。そして、デスケーリングノズルとして使用する場合、隣接するノズル間の重複する噴射領域におけるラップ切れを抑制し、デスケーリングノズルの場合、スケールを効率よく除去できる。さらに、特定の円錐状流路と組み合わせることにより、低圧及び/又は低流量であってもスケールを効率よく除去できる。また、低い流量であっても壊食効率を改善できるため、鋼板の温度低下も抑制できる。

【図面の簡単な説明】

【0019】

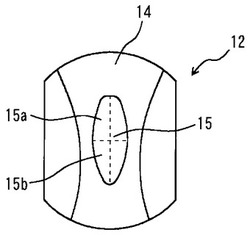

【図1】図1は、本発明のスプレーノズルの一実施形態に係るデスケーリングノズルの一例を示す概略斜視図である。

【図2】図2は、図1のII-II線概略断面図である。

【図3】図3は、図1のノズル先端部の概略正面図である。

【図4】図4は、図1のノズルチップの先端部の概略斜視図である。

【図5】図5は、図1のノズルチップの先端部の概略正面図である。

【図6】図6は、デスケーリングノズルの使用態様の一例を示す概略模式図である。

【図7】図7は、実施例1における吐出流の幅方向の衝突力分布を示すグラフである。

【図8】図8は、比較例1における吐出流の幅方向の衝突力分布を示すグラフである。

【図9】図9は、実施例1におけるアルミニウムのラップ領域壊食特性を示す写真である。

【図10】図10は、比較例1におけるアルミニウムのラップ領域壊食特性を示す写真である。

【発明を実施するための形態】

【0020】

以下、必要に応じて添付図面を参照しつつ本発明を詳細に説明する。

【0021】

図1は本発明のスプレーノズルの一実施形態に係るデスケーリングノズルの一例を示す概略斜視図であり、図2は図1のII−II線概略断面図であり、図3は図1のノズル先端部の概略正面図である。さらに、図4は図1のノズルチップの先端部の概略斜視図であり、図5は図1のノズルチップの先端部の概略正面図である。

【0022】

このデスケーリングノズル1は、図1〜5に示されるように、上流側から水が流入可能であり、かつ円筒状流路(又はノズル孔)を備えた円筒状ケーシング2と、このケーシングが装着可能な円筒状ノズルケース11と、このノズルケースの先端部に装着され、かつ流路(又はノズル孔)を経て先端部から吐出流を噴出させるための超硬合金製ノズルチップ12とで構成されており、これらの部材の軸芯にはノズル孔又は流路が軸線方向に形成されている。なお、この例では、円筒状ケーシング2は、前記ノズルケース11に対して螺着可能な第1のケーシング2aと、このケーシングに対して装着可能な第2のケーシング2bとで構成され、かつ第1及び第2のケーシング2a,2bは螺合などにより互いに一体化している。

【0023】

前記第2のケーシング2bの上流側端部の周面及び端面(平坦面)には、夾雑物の流入を規制しつつ水を流入させるため、軸方向に延びる複数のスリット(又は流入口)3が周方向に所定間隔毎に形成され、フィルタを構成している。また、第2のケーシング2b内の流路には、フィルタから流入した水をノズル孔に案内するため、整流ユニット(又は整流器若しくはスタビライザ)4が配設されており、この整流ユニット4は、芯体から放射方向に延びる複数の整流板(整流羽根)5と、芯体の上流側及び下流側に同軸に形成され、かつそれぞれ先端部を上下流方向に向けて形成された鋭角な円錐部(上流側又は下流側が先細り状態の円錐部)6a,6bとを備えている。フィルタを構成し、かつ整流ユニットを備えた第2のケーシング2bは、フィルタユニット又は整流ケーシングと称することもできる。なお、整流ユニット4の整流板5はケーシングの内壁に当接しているとともに、整流ユニット4は固定手段(係止、装着、溶着、固着など)により下流側への移動が規制されている。

【0024】

前記円筒状ケーシング2の流路は、第2のケーシング2bの上流側端部(流入口)から整流ユニット4の下流端に至り、かつ実質的に同じ内径の円筒状流路P1と、前記整流ユニット4の下流端から下流方向に向かって第1のケーシング2aの途中部に至り、かつ緩やかな傾斜でテーパ状に狭まる傾斜流路(環状傾斜流路)P2と、この傾斜流路の下流端から下流方向に向かって延び、かつ実質的に同じ内径の円筒状流路P3とを備えている。この例では、傾斜流路(環状傾斜流路)P2を形成する傾斜壁(テーパ部)のテーパ角は、例えば、5〜12°(例えば、5〜10°、好ましくは6〜9°)程度に形成されている。

【0025】

前記ノズルケース11内には、先端部から上流方向に向かって、超硬合金製ノズルチップ12と、前記第1のケーシング2aの下流端と実質的に同じ内径の流路が形成されたブシュ(又は環状側壁)17とが順次装着されており、前記ノズルチップ12は掛止段部13により先端部方向への抜けが規制されている。前記ノズルチップ12の先端面には、断面U字状の湾曲溝14が半径方向に形成されているとともに、この湾曲溝14の湾曲凹面には、略楕円形状の吐出孔15が開口している。なお、断面U字状の湾曲溝14の底面は、吐出孔15を最下部として突出方向(又は延出方向、半径方向)に向かって両端部が隆起した湾曲状底面であってもよい。

【0026】

そして、ノズル1の軸線方向に延びるノズル孔は、前記湾曲凹面14で略楕円形状に開口した吐出孔(又は噴出口)15と、ノズルチップ12に形成され、かつ前記吐出孔15から軸線の上流方向に向かって直線的に拡径して延びるテーパ部(又は円錐状傾斜壁)16により形成された円錐状流路P5と、前記ブシュ17により形成され、かつ前記テーパ部16の上流端から軸線方向に沿って実質的に同じ内径で上流方向へ連なる円筒状流路P4とで構成されている。すなわち、ノズル1の流路(ノズル孔)は、先端部の湾曲凹面14で楕円形状に開口した吐出孔15と、この吐出孔からテーパ部(テーパ側壁、円錐状側壁又は円錐状傾斜壁)16により所定のテーパ角θで上流側に拡がって延びるテーパ状流路(又は円錐状流路)P5と、このテーパ状流路の上流端からブシュ17の環状側壁によりほぼ同じ内径で延びる円筒状流路(テーパ状流路P5の上流端から整流ユニット4の上流端に至るまでの流路)P4〜P1とで構成されている。なお、前記テーパ部16の上流端から実質的に同じ内径で延びる流路(この例では、径大部の上流端から緩やかな傾斜流路の下流端までの円筒状流路P3及びP4)を径大部18とすることができる。

【0027】

なお、本明細書において、「径大部」は、吐出孔に連なるテーパ部から上流方向に連なる流路を意味し、テーパ部の上流端から実質的に同じ内径Dcで延びる流路を意味する。そのため、「径大部」は「円筒状流路」と同義に用いることができる。テーパ部の上流端から「実質的に同じ内径」とは角度0〜5°(例えば、0〜3°)で延びる流路の平均内径を意味し、角度5°を越える部位は、テーパ部と規定することができる。なお、ここで「テーパ角」(又は「角度」)とは、テーパ部の断面(流路の中心軸を通る断面)において、傾斜壁(又は傾斜側壁)の延長線で形成される角度を意味し、水平方向を基準とする角度を意味するものではない。また、本明細書において、「テーパ角」(又は「角度」)を「傾斜角度」と称する場合がある。さらに、「実質的に同じ内径で延びる流路」とは、その流路の内径Dcに対する流路長さLの比(L/Dc)が1以上である流路を意味する。また、実質的に同じ内径部であっても、流路の内径Dcに対する流路長さLの比(L/Dc)が1未満(L/Dc<1)の部位は、テーパ部の一部とする。そのため、吐出孔から上流方向に、実質的に同じ内径で延びる円筒状流路と、この円筒状流路から上流方向にテーパ状に延びる円錐状流路とが形成されたノズル又はノズルチップや、吐出孔から上流方向に、テーパ状に延びる円錐状流路と、この円錐状流路から上流方向に実質的に同じ内径で延びる円筒状流路とが形成されたノズルやノズルチップにおいて、前記円筒状流路の内径Dcに対する流路長さLの比(L/Dc)が1未満(L/Dc<1)であるとき、これらの円筒状流路はテーパ状流路を構成する。さらに、「吐出孔の長径に対する径大部の内径の割合」とは、「吐出孔の長径に対する径大部の下流端(又はテーパ部の上流端)の内径の割合」を意味する。

【0028】

吐出孔15の略楕円形状は、長軸と短軸とを有する異方形状であるが、短軸を基準として吐出孔15の形状が非対称な形状である。すなわち、吐出孔15の異方形状を短軸で2分割したとき分割域(隣接域)の面積が異なり、大面積部(第1の吐出域)15aの形状が湾曲コ字状(コーナー部が湾曲したコ字状)であるのに対して、小面積部(第2の吐出域)15bの形状は半楕円形状である。略楕円形状の吐出孔15の短径Dbに対する長径Daの比(Da/Db)が1.8〜2.2倍程度である。小面積部15bに対する大面積部15aの面積比(大面積部15a/小面積部15b)は1.1〜1.5倍程度である。

【0029】

このノズルは、吐出孔がこのような形状を有しているため、吐出孔の長軸方向に対応する吐出流の幅方向における衝突力の分布が傾斜しており、吐出孔の大面積部15a側の端部における最大の衝突力値は、小面積部15b側の端部における最低の衝突力値よりも100〜150%程度高く、幅方向の中央部における衝突力値に対して、大面積部15a側の端部の衝突力値は1.3〜1.6倍程度であり、小面積部15b側の端部の衝突力値は0.4〜0.7倍程度である。

【0030】

湾曲溝14は、吐出孔15の長軸方向に沿って断面U字状で、全体がなだらかに湾曲して形成されている。さらに、湾曲溝14は、吐出孔15を溝の最下部として長軸方向に向かって両端部が隆起した形状であり、かつ吐出孔15aの大面積部側が小面積部側よりも幅が広く形成されている。すなわち、吐出孔15の長軸方向に対して垂直な方向における溝の断面形状は、吐出孔15の大面積部側が、小面積部側よりも、幅が大きく形成され、深さは略同一の深さで形成されている。具体的には、吐出孔15の長軸方向における湾曲溝14bの両端部の断面形状について、湾曲溝14bの端部に対する湾曲溝14aの端部における幅の比は1.3〜1.4倍程度である。このように、湾曲溝14の溝の幅を非対称に調整することにより、対応する吐出孔15の形状を容易に非対称な形状に加工できる。

【0031】

さらに、略楕円形状の吐出孔15と径大部18との関係について、吐出孔15の長径Daに対する径大部18(円筒状流路P3及びP4、又は整流ユニットから下流方向に延びる傾斜流路P2の下流端)の内径Dcの割合(Dc/Da)は、ノズルを小型化するとともに、液滴(又は噴霧液滴)の平均径を大きくするため、3.6〜7程度に設定されている。また、径大部18の内径Dcは、11〜20mm程度に、長さLは、60〜80mm程度に設定され、径大部の長さLと径大部の内径Dcとの割合(L/Dc)は、4.2〜6.0程度である。さらには、低圧及び/又は低流量であっても衝突力を高めるため、前記テーパ部16の角度(テーパ角)θは、45〜55°程度に設定されている。

【0032】

なお、前記ノズルケース11や円筒状ケーシング2の適所(この例では、ノズルケース)には、アダプター(図示せず)を利用して導管(図示せず)にノズル1を取り付けるための鍔部(又はフランジ)19などの取付部を形成できる。また、ノズルケース11には、位置決め精度を高め、所定方向にフラット又は帯状吐出流を噴出させるため、導管に対する位置決め用凸部20を形成してもよい。

【0033】

このようなノズル1を利用すると、吐出孔15の形状が特定の略楕円形状であり、衝突力の分布に異方性を発現できる。すなわち、略楕円形状の短軸を基準とした大面積部での衝突力を小面積部の衝突力よりも大きくできるため、隣接するノズル間のラップ領域で小面積部と大面積部とが重複するようにノズルを配列すると、ラップ領域における干渉による衝突力の低下を抑制できる。

【0034】

また、ノズル孔の径大部18を経てテーパ部16が直線的に傾斜して吐出孔15に至っているため、シャープな衝突力分布を実現できるとともに、前記吐出孔を、短軸を基準として異方性を有する略楕円形状に形成し、前記吐出孔から延びるノズル孔を特定の円錐状テーパ部として形成するため、吐出流の幅方向において傾斜のある衝突力分布を実現してラップ切れを抑制でき、小型であっても壊食能が高く、低圧及び/又は低流量で効率よくスケールを除去できる。また、低圧及び/又は低流量でデスケーリングできるため、鋼板の冷却を抑制しつつデスケーリング性能を改善できる。さらに、鋼板に対してノズル1を近接させることにより、さらに衝突力を向上でき、デスケーリング性能を改善できる。そのため、前記ノズル1は、液滴(又は噴霧液)を吐出させ、熱間圧延などの鋼板表面のスケールを除去するためのデスケーリングノズル(又はフラットデスケーリングノズル)として有用である。

【0035】

ノズルの吐出孔の形状は、長軸と短軸とを有する異方形状であるが、短軸を基準として吐出孔の形状が非対称な形状であればよく、前記特定の略楕円形状に限定されず、扁平状などの形状であってもよいが、中央部による流量を確保し、端部において衝突力に軽重を付与できる点から、略楕円形状、特に、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、小面積部の形状が半楕円形状であり、かつ大面積部の形状が湾曲コ字状である略楕円形状が好ましい。

【0036】

第2の吐出域(小面積部)に対する第1の吐出域(大面積部)の面積比は、例えば、1.1〜1.5倍、好ましくは1.15〜1.45倍、さらに好ましくは1.2〜1.4倍(特に1.25〜1.35倍)程度である。分割域の面積比がこの範囲にある略楕円形状の吐出孔は、ラップ領域では干渉による衝突力の低下を抑制しつつ、非ラップ領域でも充分な衝突力を確保できる。

【0037】

吐出孔の形状において、短径Dbに対する長径Daの比(Da/Db)は、1.2〜3倍(例えば、1.3〜2.5倍)、好ましくは1.5〜2.5倍、さらに好ましくは1.6〜2.4倍(特に1.8〜2.2倍)程度である。前記吐出孔の長径Daは、例えば、1.5〜12mm、好ましくは2〜10mm、さらに好ましくは4〜8mm程度であってもよい。短径Dbは、1〜5mm(好ましくは1.5〜4mm、さらに好ましくは2〜3.5mm)程度であってもよい。

【0038】

本発明では、ノズルの吐出孔がこのような形状を有しているため、吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値(例えば、吐出孔の大面積部側の端部における衝突力値)は、最低の衝突力値(例えば、吐出孔の小面積部側の端部における衝突力値)よりも20%以上高くてもよく、例えば、30〜300%、好ましくは50〜250%、さらに好ましくは80〜200%(特に100〜150%)高くてもよい。

【0039】

さらに、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値(例えば、吐出孔の大面積部側の端部の衝突力値)は1.1倍以上であってもよく、例えば、1.1〜5倍、好は1.2〜3倍、さらに好ましくは1.35〜2倍(特に1.3〜1.6倍)程度であるとともに、他方の端部(例えば、吐出孔の小面積部側の端部の衝突力値)の衝突力値は0.9倍以下であってもよく、例えば、0.1〜0.9倍、好ましくは0.2〜0.8倍、さらに好ましくは0.4〜0.7倍程度である。本発明では、衝突力値がこのような分布を有するため、ラップ領域における衝突力の低下の抑制と、非ラップ領域における衝突力の確保とのバランスを保つことができる。

【0040】

ノズル先端部の凹面は、吐出孔を前記非対称な形状に形成できれば、前記断面U字状溝(断面湾曲面)や湾曲凹面(開口部側が広がり、上流部側が狭まった楕円面状の湾曲凹部面)に限定されず、例えば、茶碗状凹部面、ラッパ状凹部などの湾曲凹面であってもよい。さらに、ノズル先端部の凹面は、湾曲状又は直線状に傾斜した側壁を有する凹部で形成してもよい。これらの凹面形状のうち、吐出孔を容易に略楕円形状に形成できる点から、断面U字状溝が好ましい。

【0041】

凹面形状が断面U字状の場合、吐出孔の長軸方向における湾曲凹面(溝)の両端部の断面形状について、吐出孔の小面積部側の端部に対する吐出孔の大面積部側の端部における幅の比(大面積部側/小面積部側)は、例えば、1.1〜2倍、好ましくは1.2〜1.5倍、さらに好ましくは1.3〜1.4倍程度である。

【0042】

なお、本発明のノズルでは、径大部から所定のテーパ部を経て吐出孔に至るノズル孔を有し、かつフラットスプレーノズルを構成できる限り、テーパ部を含めてノズル孔の形状は特に制限されず、種々のノズル孔(例えば、特許第4084295号公報に記載のノズル孔など)が利用できる。例えば、テーパ部は、前記のように、所定の角度で直線状に傾斜しているテーパ部に限らず、異なる複数の角度で傾斜しているテーパ部(多段テーパ部)であってもよく、湾曲して傾斜しているテーパ部であってもよい。

【0043】

ノズル孔は、通常、先端部の凹面又は凹部で開口した吐出孔と、吐出孔から延びるテーパ部と、このテーパ部に連なる径大部とで構成すればよく、前記吐出孔とチップ端面との間には、通常、傾斜壁が形成されている。

【0044】

前記テーパ部の角度(テーパ角)θは、特に制限されず、20〜80°程度の範囲から選択してもよく、通常、例えば、30〜80°、好ましくは35〜75°(例えば、35〜60°)、さらに好ましくは40〜70°、特に40〜60°程度の範囲から選択できる。なお、テーパ部が湾曲部で構成されている場合、前記テーパ角θは、吐出側(下流側)に位置する最小の孔部(吐出孔)と、上流側に位置する径大部の始端部とを結ぶ線で形成される角度を意味する。また、テーパ部が複数のテーパ部で構成されている場合、前記テーパ角θは、噴霧特性に影響を与える最も吐出側(下流側)に位置するテーパ部の角度を意味する。

【0045】

また、吐出孔の短径Dbに対する径大部の内径Dcの割合(Dc/Db)は、特に制限されず、2〜10程度であってもよい。ノズルを小型化するためには、割合(Dc/Db)は、3以上(特に、3以上7未満)、例えば、3〜6.9(例えば、3〜6)、好ましくは3.5〜6.9(例えば、3.5〜6)、さらに好ましくは4〜6.5(例えば、4〜6)程度であり、4.5〜6(例えば、4.5〜5.5)程度であってもよい。なお、径大部の内径Dcは、8〜20mm(例えば、8〜15mm、好ましくは9〜15mm)程度であってもよい。

【0046】

径大部は、通常、実質的に同じ内径に形成する場合が多いものの、デスケーリング効率を損なわない限り、前記傾斜部のように、角度0〜5°(例えば、0〜3°)で上流方向に向かって内径が若干拡大して傾斜していてもよい。前記図2の筒状ケーシングの傾斜流路(環状傾斜流路)P2のテーパ角は、例えば、5°を越え25°以下[好ましくは7〜15°(例えば、10〜15°)]程度に形成してもよい。径大部(円筒状径大部又は径大流路部)の全体の長さは、特に制限されず、例えば、30〜300mm(例えば、50〜200mm)、好ましくは50〜150mm(例えば、75〜150mm)程度である。なお、テーパ部の上流端から実質的に同じ内径で延びる径大部の長さ(例えば、前記図2に示す例では、第1のケーシング2aの途中まで延びる流路の長さ)は、例えば、25〜200mm(例えば、30〜150mm)、好ましくは35〜150mm(例えば、40〜125mm)程度であってもよい。

【0047】

本発明のノズルは、前記吐出孔から上流方向に延びるテーパ部と、このテーパ部からほぼ同じ内径で延びる径大部とを備えていればよく、前記筒状ケーシングは必ずしも必要ではない。さらに、ノズルの上流側において整流ユニットは必ずしも必要ではないが、通常、整流手段、例えば、前記スタビライザ(又は整流ユニット)が配設されている。ケーシング及びスタビライザとしては、図1及び図2に記載のケーシング及びスタビライザの他に、例えば、特許第4084295号公報に記載のケーシング、スタビライザなどを利用できる。

【0048】

前記より明らかなように、本明細書は、超硬合金で形成され、凹面又は凹部で開口した吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸の軸芯を基準として吐出孔の形状が非対称な形状であるノズルチップであって、前記ノズル先端部に装着可能な超硬ノズルチップも開示する。

【0049】

本発明のノズルは、隣接するノズル間の噴射領域(吐出領域)において、ラップ領域を形成する場合に有用である。隣接するノズル間のピッチ(隣接するノズルの中心点間の距離)は、ラップ領域を形成できれば特に限定されず、噴射圧力にもよるが、例えば、30〜200mm、好ましくは50〜150mm、さらに好ましくは60〜120mm(特に70〜100mm)程度である。本発明では、このような間隔で複数のノズル(例えば、2〜150、通常、4〜70程度のノズル)を等間隔で並列して使用する場合に有用であり、並設したノズル列をさらに複数段使用してもよい。

【0050】

前記異方形状を有する吐出孔で水流を噴射させると、噴射領域は、所定の壊食厚み角度を有しながら、吐出孔の長軸方向に拡がった線状(長円状)の領域となる。このような噴射領域におけるラップ領域(両端部の合計)が占める割合(噴射領域の幅方向におけるラップ領域の長さ割合)は、例えば、1〜60%、好ましくは5〜50%、さらに好ましくは10〜45%(特に10〜20%)程度であってもよい。このような割合でラップ領域を形成すると、ラップ領域において吐出流の衝突力を抑制し、かつ非ラップ領域においても高い衝突力を維持できる。噴射領域の幅方向の長さは、例えば、40〜250mm、好ましくは60〜200mm、さらに好ましくは70〜150mm程度である。

【0051】

このようなノズルでは、シャープでしかも不均一な(傾斜のある)衝突力分布を実現できる。すなわち、本発明のノズルでは、吐出流の衝突力分布において、幅方向の一方の端部ではシャープな立ち上がりを示すだけでなく、幅方向の他方の端部に向かって衝突力が低下する不均一な衝突力を示す。このような衝突力分布によって、高い衝突力を示す一方の端部がラップ領域における衝突力の低下を抑制するとともに、中央部の領域でも、比較的高い衝突力を保持できる。この点、幅方向の中央部の衝突力が強く、側部にいくにつれて衝突力が小さくなる山形状の衝突力分布や均一な衝突力分布を示す従来のノズルとは、衝突力分布の点で大きく異なる。

【0052】

各ノズルの被処理基材(鋼板)に対する角度は、迎え角度が、例えば、0〜30°、好ましくは3〜20°、さらに好ましくは5〜15°(特に8〜12°)程度であり、捩れ角度が、例えば、0〜20°、好ましくは1〜10°、さらに好ましくは2〜8°(特に3〜7°)程度である。本発明では、このような角度でノズルを設定することにより、ラップ領域における衝突力の低下を抑制できる。なお、本明細書では、迎え角度とは、ノズルの先端部と鋼板とを最小距離で結ぶ線に対するノズルの軸芯の角度を意味し、捩れ角度とは、ノズルの吐出孔の長軸に対する鋼板の進行方向と垂直に交差する方向の角度を意味する。

【0053】

鋼板に対する噴霧距離(スプレー距離)も前記割合でラップ領域を形成できれば特に限定されず、例えば、600mm以下(例えば、50〜500mm程度)の範囲から適当に選択できる。効率的にデスケーリングするためには、鋼板に対してノズルは近接させて使用される。前記噴霧距離は、300mm以下であってもよく、例えば、50〜200mm、好ましくは70〜150mm、さらに好ましくは80〜120mm程度であってもよい。

【0054】

前記ノズルは、高圧及び/又は高流量で鋼板(例えば、ケイ素含有量が0.5重量%以上、特に1重量%以上)のスケールを除去するためにも有用である。このような方法では、30MPaを越える圧力(例えば、35〜80MPa、好ましくは37〜60MPa、さらに好ましくは40〜50MPa程度)の高圧で液滴(又は噴霧液)を吐出又は噴出させてもよい。また、吐出孔からは、大きな吐出流量(又は噴霧流量)、例えば、80リットル/分以上の流量(例えば、80〜300リットル/分、好ましくは80〜250リットル/分、さらに好ましくは80〜150リットル/分程度)で液滴(又は噴霧液)を噴出させてもよい。

【0055】

一方、本発明のノズルは、低圧及び/又は低流量であってもデスケーリング効率を大きく改善できる。そのため、好ましいデスケーリング方法では、低圧、例えば、吐出圧又は噴射圧5〜30MPa(好ましくは8〜25MPa、さらに好ましくは10〜20MPa、特に12〜18MPa)程度でノズルから液滴(又は噴霧液)を吐出させることにより、鋼板のスケールを除去できる。そのため、デスケーリング過程での鋼板の冷却を抑制でき、熱間圧延を円滑に行うことができる。

【0056】

本発明のノズルでは、前記の通り、ラップ切れを起こすことなく、鋼板の全面に亘って高い衝突力で水流を噴射できる。

【0057】

なお、本発明のノズルは、デスケーリングノズルに限定されず、各種のフラットスプレーノズル(扇形に噴射するノズル)に利用でき、例えば、製鉄用の連続鋳造時の鋳片の冷却用ノズル、熱間圧延後の鋼材の冷却用ノズル、液晶基板の洗浄用ノズルなどに利用できる。これらの用途でも、前述のように、ラップ切れを起こすことなく、鋼板や液晶基板の全面に亘って、冷却水や洗浄水を衝突させることができるため、幅方向に均一な冷却や洗浄を行うことができる。

【実施例】

【0058】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例、比較例及び参考例における各評価項目の評価方法は以下の通りである。

【0059】

実施例1及び比較例1

図2に示すデスケーリングノズルを用いた。実施例1のノズルは、ノズルチップの吐出孔(図5に示す短軸を基準とした非対称の略楕円形状の吐出孔、長径4.67mm、短径2.24mm、大面積部/小面積部(面積比)=1.16)、テーパ部のテーパ角θ=50°、ノズルケース及び第1のケーシングの途中部まで延びる内径11mmφ及び長さ43.4mmの円筒状流路(径大部)、この円筒状流路(径大部)の上流端からテーパ角7.5°で延びる傾斜部傾斜流路(長さ36.1mm)、この傾斜流路の上流端から内径16mmφで延び、且つスタビライザ(羽根の軸方向の長さ16mm、軸部から放射状に延出た羽根の数8枚)が装着された円筒状流路、第2のケーシングの上流側端部に形成された複数のスリットを有している。前記スタビライザは、上流側及び下流側にそれぞれ先端部が上流側及び下流側に向いた円錐状部材を備えている。

【0060】

なお、比較例1で用いたノズルは、ノズルチップの吐出孔の形状が、長径4.68mm、短径2.16mm、大面積部/小面積部(面積比)=1であり、かつ短軸を基準として対称な楕円形状である以外は、実施例1のノズルと同様の構造を有している。

【0061】

そして、スプレーの噴出圧(吐出圧)15MPa、噴射距離101.5mm、ノズルピッチ81mm、迎え角度10°、捩れ角度5°、ラップ長さ20mmに設定し、アルミニウム壊食時間180秒の条件で、アルミニウム板A1050について、アルミニウムのラップ領域壊食特性を調べた。また、噴射圧15MPa、噴射距離101.5mmで、受圧部6mm幅のセンサーを用いて、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布を調べた。実施例1及び比較例1の吐出流の幅方向の衝突力分布についてのグラフを、それぞれ図7及び8に示す。

【0062】

図7から明らかなように、実施例1では、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布は、中央部が1200gfに対して、一方の端部が1800gf、他方の端部が800gfの傾斜型を示した。さらに、アルミニウムのラップ領域壊食特性は、20mmのラップ領域の壊食は正常であり、図9に示すように、ラップ切れは発生しなかった。

【0063】

一方、図8から明らかなように、比較例1では、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布は、中央部が1150gfに対して、一方の端部が1200gf、他方の端部が1300gfであり、ほぼ均一な分布を示した。さらに、アルミニウムのラップ領域壊食特性は、20mmのラップ領域の壊食は不十分であり、図10に示すように、4mmのラップ切れが発生した。

【産業上の利用可能性】

【0064】

本発明は種々のフラットスプレーノズル、例えば、デスケーリングノズル、製鉄用の連続鋳造時の鋳片の冷却用ノズル、熱間圧延後の鋼材の冷却用ノズル、液晶基板の洗浄用ノズルなどに利用できる。特に、鋼板表面のデスケーリング(熱間圧延工程での鋼板表面のデスケーリング)に適しており、鋼板の種類は特に制限されない。例えば、鋼板はSi含有量の多い高Si鋼板であってもよいが、Si含有量の少ない低Si鋼(例えば、Si含有量が0.5重量%以下(0.2〜0.5重量%程度)の普通鋼など)のデスケーリングに有効に利用できる。

【符号の説明】

【0065】

1,21…デスケーリングノズル

2…円筒状ケーシング

4…整流ユニット

11…ノズルケース

12…ノズルチップ

14…湾曲溝

15…吐出孔

16…テーパ部(又は円錐状傾斜壁)

17…ブシュ(又は環状側壁)

18…径大部

P1…円筒状流路

P2…傾斜流路

P3…円筒状流路

P4…円筒状流路

P5…円錐状流路

22…吐出流

23…噴射パターン

23a…ラップ領域

24…デスケーリングヘッダ

25…鋼板

【技術分野】

【0001】

本発明は、液体をフラットパターンに噴射するスプレーノズル、特に熱間圧延された圧延鋼の表面のスケールを除去するためのデスケーリングノズルに適したフラットスプレーノズル及びこのノズルに有用な超硬チップに関する。

【背景技術】

【0002】

熱延鋼材は、鋼スラブを酸化性雰囲気の加熱炉で1100〜1400℃程度に加熱し、圧延機で熱間圧延することにより製造されている。前記加熱炉での加熱により鋼スラブの表面には酸化鉄で構成されたスケールが生成し、このスケールを除去されないまま熱間圧延すると、圧延鋼板の表面にスケール疵が生じ、製品価値を低下させる。このようなスケールを除去するため、水を高圧で噴射するためのデスケーリングノズルが使用されている。なお、工業生産される鋼板は幅広であるため、通常、1枚の鋼板に対して複数のデスケーリングノズルが使用される。

【0003】

図6は、デスケーリングノズルの使用態様の一例を示す概略模式図である。図6では、複数のデスケーリングノズル21は、その吐出流22の方向が鋼板25に対して略垂直となるように、所定の間隔をおいてデスケーリングヘッダ24に並設されており、X方向に連続して搬送される鋼板25に対して、各ノズル21から水の吐出流22が鋼板25に対して高圧で噴射される。このとき、例えば、ノズル21の吐出孔の形状は、通常、噴射領域(噴射パターン)に反映され、吐出孔の形状が、X方向に対して略垂直な方向に長軸を有する楕円形状である場合には、噴射された水の噴射領域23も吐出孔の楕円形状の長軸方向に拡がった線状のパターンになる。さらに、このデスケーリングノズルの使用態様において、鋼板25の全表面に吐出流(高圧噴射流)22を衝突させるために、隣り合う噴射領域23の端部同士を重複させて、ラップ領域23aを形成することにより、噴出領域23の切れ目をなくし、スケールの除去効率を向上させる方法が提案されている。

【0004】

例えば、特開平5−261426号公報(特許文献1)には、デスケーリング列を複数段に配列し、各デスケーリング作業段で各デスケーリングノズルの噴射パターン相互のラップ領域を5〜30mmに設定して遂行するデスケーリングシステムが提案されている。

【0005】

しかし、このシステムでは、ラップ領域を設けて噴射パターンの切れ目をなくすことにより、噴射流の衝突力をある程度平均化できるものの、ラップ領域では非ラップ領域に比べて衝突力が減少し、スケール残りが発生する。すなわち、ラップ領域では、異なる方向からの水流が衝突することにより、流量については増大するものの、水圧が相殺されるためか、鋼板に対する衝突力は減少する。

【0006】

さらに、このようなラップ領域におけるスケール残りを解消するために、特開2006−247714号公報(特許文献2)には、熱間圧延材の幅方向に備えられたデスケーリングヘッダに配置された複数個のデスケーリングノズルから高圧水を噴射して行う熱間圧延材のデスケーリング方法において、前記デスケーリングノズルの噴射領域のうち、一方の幅方向端部の流量が幅方向中央部の流量よりも大きく、他方の幅方向端部の流量が幅方向中央部の流量よりも小さい分布である熱間圧延材のデスケーリング方法が提案されている。さらに、この文献には、前記流量分布で噴射するために、ノズルのチップ部のスリットを加工することが記載されている。

【0007】

しかし、この文献には、ノズルのチップ部分におけるスリットの形状の詳細及び具体的な構造については記載されていない。また、デスケーリング能力には衝突圧が支配的であるのに対して、この文献には、幅方向に流量分布を有するデスケーリングノズルが記載されているが、流量と衝突圧とは必ずしも相関関係を有していない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−261426号公報(請求項1、図3)

【特許文献2】特開2006−247714号公報(請求項1、段落[0016])

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、ノズルからの吐出流の幅方向における衝突力に異方性を付与できるフラットスプレーノズル及び超硬ノズルチップを提供することにある。

【0010】

本発明の他の目的は、隣接するノズル間の重複する噴射領域(ラップ領域)におけるラップ切れを抑制し、スケールを効率よく除去できるデスケーリングノズル及び超硬ノズルチップを提供することにある。

【0011】

本発明のさらに他の目的は、低圧及び/又は低流量であってもスケールを効率よく除去できるデスケーリングノズル及び超硬ノズルチップを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、前記課題を達成するため鋭意検討した結果、ノズル先端部の吐出孔の形状を、特定の異方形状に形成すると、ノズルからの吐出流の幅方向における衝突力の分布を適切に傾斜できることを見いだし、本発明を完成した。

【0013】

すなわち、本発明のスプレーノズルは、ノズルから水を吐出させるフラットスプレーノズルであって、ノズル先端部の吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状である。このスプレーノズルにおいて、吐出孔の異方形状は略楕円形状であり、かつ短径に対する長径の比(長径/短径)が1.2〜3倍程度であってもよい。また、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部に対する大面積部の面積比(大面積部/小面積部)が1.1〜1.5倍程度であってもよい。さらに、前記小面積部の形状は半楕円形状であり、かつ大面積部の形状が湾曲コ字状であってもよい。吐出孔の形状をこのような形状とすることにより、吐出流の幅方向における衝突力に異方性を付与できる。このスプレーノズルは、ノズルから水を吐出させて鋼板表面のスケールを除去するためのデスケーリングノズルに適している。

【0014】

さらに、本発明のスプレーノズルにおいて、吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値が最低の衝突力値よりも20%以上高くてもよく、特に、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値が1.1倍以上であり、他方の端部の衝突力値が0.9倍以下であってもよい。吐出流の衝突力をこのように分布させると、例えば、デスケーリングノズルとして使用した場合、各領域において高い衝突力を保持しつつ、隣接するノズル間のラップ領域であっても、衝突力が相殺することなく、スケール残りを防止できる。

【0015】

前記吐出孔は、ノズル先端部に形成された凹面又は凹部で略楕円形状に開口していてもよい。このように、吐出孔を凹面又は凹部に形成することにより、簡便に非対称な略楕円形状に開口できる。

【0016】

さらに、本発明のスプレーノズルは、通常、先端部にノズルチップ(超硬合金製ノズルチップ)が装着されている。そのため、本発明は、前記ノズルの先端部に装着可能なノズルチップも含む。このノズルチップは、先端部に形成された凹面又は凹部と、この凹面又は凹部で開口した吐出孔と、この吐出孔から所定のテーパ角θで上流方向に延びる円錐状流路とを備えており、前記凹面又は凹部が、先端部から上流方向にいくにつれて半径方向の内方へ傾斜した傾斜側壁を備えていてもよい。前記ノズルがこのような特定の円錐状流路を備えることにより、例えば、デスケーリングノズルとして使用した場合、低圧及び/又は低流量であってもデスケーリング効率を改善できる。

【0017】

なお、本明細書では、短軸とは、長軸の中間点における軸を意味する。

【発明の効果】

【0018】

本発明では、ノズル先端部の吐出孔の形状を、長軸と短軸とを有する特定の異方形状に形成することにより、ノズルからの吐出流の幅方向における衝突力の分布を適切に傾斜できる。そして、デスケーリングノズルとして使用する場合、隣接するノズル間の重複する噴射領域におけるラップ切れを抑制し、デスケーリングノズルの場合、スケールを効率よく除去できる。さらに、特定の円錐状流路と組み合わせることにより、低圧及び/又は低流量であってもスケールを効率よく除去できる。また、低い流量であっても壊食効率を改善できるため、鋼板の温度低下も抑制できる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明のスプレーノズルの一実施形態に係るデスケーリングノズルの一例を示す概略斜視図である。

【図2】図2は、図1のII-II線概略断面図である。

【図3】図3は、図1のノズル先端部の概略正面図である。

【図4】図4は、図1のノズルチップの先端部の概略斜視図である。

【図5】図5は、図1のノズルチップの先端部の概略正面図である。

【図6】図6は、デスケーリングノズルの使用態様の一例を示す概略模式図である。

【図7】図7は、実施例1における吐出流の幅方向の衝突力分布を示すグラフである。

【図8】図8は、比較例1における吐出流の幅方向の衝突力分布を示すグラフである。

【図9】図9は、実施例1におけるアルミニウムのラップ領域壊食特性を示す写真である。

【図10】図10は、比較例1におけるアルミニウムのラップ領域壊食特性を示す写真である。

【発明を実施するための形態】

【0020】

以下、必要に応じて添付図面を参照しつつ本発明を詳細に説明する。

【0021】

図1は本発明のスプレーノズルの一実施形態に係るデスケーリングノズルの一例を示す概略斜視図であり、図2は図1のII−II線概略断面図であり、図3は図1のノズル先端部の概略正面図である。さらに、図4は図1のノズルチップの先端部の概略斜視図であり、図5は図1のノズルチップの先端部の概略正面図である。

【0022】

このデスケーリングノズル1は、図1〜5に示されるように、上流側から水が流入可能であり、かつ円筒状流路(又はノズル孔)を備えた円筒状ケーシング2と、このケーシングが装着可能な円筒状ノズルケース11と、このノズルケースの先端部に装着され、かつ流路(又はノズル孔)を経て先端部から吐出流を噴出させるための超硬合金製ノズルチップ12とで構成されており、これらの部材の軸芯にはノズル孔又は流路が軸線方向に形成されている。なお、この例では、円筒状ケーシング2は、前記ノズルケース11に対して螺着可能な第1のケーシング2aと、このケーシングに対して装着可能な第2のケーシング2bとで構成され、かつ第1及び第2のケーシング2a,2bは螺合などにより互いに一体化している。

【0023】

前記第2のケーシング2bの上流側端部の周面及び端面(平坦面)には、夾雑物の流入を規制しつつ水を流入させるため、軸方向に延びる複数のスリット(又は流入口)3が周方向に所定間隔毎に形成され、フィルタを構成している。また、第2のケーシング2b内の流路には、フィルタから流入した水をノズル孔に案内するため、整流ユニット(又は整流器若しくはスタビライザ)4が配設されており、この整流ユニット4は、芯体から放射方向に延びる複数の整流板(整流羽根)5と、芯体の上流側及び下流側に同軸に形成され、かつそれぞれ先端部を上下流方向に向けて形成された鋭角な円錐部(上流側又は下流側が先細り状態の円錐部)6a,6bとを備えている。フィルタを構成し、かつ整流ユニットを備えた第2のケーシング2bは、フィルタユニット又は整流ケーシングと称することもできる。なお、整流ユニット4の整流板5はケーシングの内壁に当接しているとともに、整流ユニット4は固定手段(係止、装着、溶着、固着など)により下流側への移動が規制されている。

【0024】

前記円筒状ケーシング2の流路は、第2のケーシング2bの上流側端部(流入口)から整流ユニット4の下流端に至り、かつ実質的に同じ内径の円筒状流路P1と、前記整流ユニット4の下流端から下流方向に向かって第1のケーシング2aの途中部に至り、かつ緩やかな傾斜でテーパ状に狭まる傾斜流路(環状傾斜流路)P2と、この傾斜流路の下流端から下流方向に向かって延び、かつ実質的に同じ内径の円筒状流路P3とを備えている。この例では、傾斜流路(環状傾斜流路)P2を形成する傾斜壁(テーパ部)のテーパ角は、例えば、5〜12°(例えば、5〜10°、好ましくは6〜9°)程度に形成されている。

【0025】

前記ノズルケース11内には、先端部から上流方向に向かって、超硬合金製ノズルチップ12と、前記第1のケーシング2aの下流端と実質的に同じ内径の流路が形成されたブシュ(又は環状側壁)17とが順次装着されており、前記ノズルチップ12は掛止段部13により先端部方向への抜けが規制されている。前記ノズルチップ12の先端面には、断面U字状の湾曲溝14が半径方向に形成されているとともに、この湾曲溝14の湾曲凹面には、略楕円形状の吐出孔15が開口している。なお、断面U字状の湾曲溝14の底面は、吐出孔15を最下部として突出方向(又は延出方向、半径方向)に向かって両端部が隆起した湾曲状底面であってもよい。

【0026】

そして、ノズル1の軸線方向に延びるノズル孔は、前記湾曲凹面14で略楕円形状に開口した吐出孔(又は噴出口)15と、ノズルチップ12に形成され、かつ前記吐出孔15から軸線の上流方向に向かって直線的に拡径して延びるテーパ部(又は円錐状傾斜壁)16により形成された円錐状流路P5と、前記ブシュ17により形成され、かつ前記テーパ部16の上流端から軸線方向に沿って実質的に同じ内径で上流方向へ連なる円筒状流路P4とで構成されている。すなわち、ノズル1の流路(ノズル孔)は、先端部の湾曲凹面14で楕円形状に開口した吐出孔15と、この吐出孔からテーパ部(テーパ側壁、円錐状側壁又は円錐状傾斜壁)16により所定のテーパ角θで上流側に拡がって延びるテーパ状流路(又は円錐状流路)P5と、このテーパ状流路の上流端からブシュ17の環状側壁によりほぼ同じ内径で延びる円筒状流路(テーパ状流路P5の上流端から整流ユニット4の上流端に至るまでの流路)P4〜P1とで構成されている。なお、前記テーパ部16の上流端から実質的に同じ内径で延びる流路(この例では、径大部の上流端から緩やかな傾斜流路の下流端までの円筒状流路P3及びP4)を径大部18とすることができる。

【0027】

なお、本明細書において、「径大部」は、吐出孔に連なるテーパ部から上流方向に連なる流路を意味し、テーパ部の上流端から実質的に同じ内径Dcで延びる流路を意味する。そのため、「径大部」は「円筒状流路」と同義に用いることができる。テーパ部の上流端から「実質的に同じ内径」とは角度0〜5°(例えば、0〜3°)で延びる流路の平均内径を意味し、角度5°を越える部位は、テーパ部と規定することができる。なお、ここで「テーパ角」(又は「角度」)とは、テーパ部の断面(流路の中心軸を通る断面)において、傾斜壁(又は傾斜側壁)の延長線で形成される角度を意味し、水平方向を基準とする角度を意味するものではない。また、本明細書において、「テーパ角」(又は「角度」)を「傾斜角度」と称する場合がある。さらに、「実質的に同じ内径で延びる流路」とは、その流路の内径Dcに対する流路長さLの比(L/Dc)が1以上である流路を意味する。また、実質的に同じ内径部であっても、流路の内径Dcに対する流路長さLの比(L/Dc)が1未満(L/Dc<1)の部位は、テーパ部の一部とする。そのため、吐出孔から上流方向に、実質的に同じ内径で延びる円筒状流路と、この円筒状流路から上流方向にテーパ状に延びる円錐状流路とが形成されたノズル又はノズルチップや、吐出孔から上流方向に、テーパ状に延びる円錐状流路と、この円錐状流路から上流方向に実質的に同じ内径で延びる円筒状流路とが形成されたノズルやノズルチップにおいて、前記円筒状流路の内径Dcに対する流路長さLの比(L/Dc)が1未満(L/Dc<1)であるとき、これらの円筒状流路はテーパ状流路を構成する。さらに、「吐出孔の長径に対する径大部の内径の割合」とは、「吐出孔の長径に対する径大部の下流端(又はテーパ部の上流端)の内径の割合」を意味する。

【0028】

吐出孔15の略楕円形状は、長軸と短軸とを有する異方形状であるが、短軸を基準として吐出孔15の形状が非対称な形状である。すなわち、吐出孔15の異方形状を短軸で2分割したとき分割域(隣接域)の面積が異なり、大面積部(第1の吐出域)15aの形状が湾曲コ字状(コーナー部が湾曲したコ字状)であるのに対して、小面積部(第2の吐出域)15bの形状は半楕円形状である。略楕円形状の吐出孔15の短径Dbに対する長径Daの比(Da/Db)が1.8〜2.2倍程度である。小面積部15bに対する大面積部15aの面積比(大面積部15a/小面積部15b)は1.1〜1.5倍程度である。

【0029】

このノズルは、吐出孔がこのような形状を有しているため、吐出孔の長軸方向に対応する吐出流の幅方向における衝突力の分布が傾斜しており、吐出孔の大面積部15a側の端部における最大の衝突力値は、小面積部15b側の端部における最低の衝突力値よりも100〜150%程度高く、幅方向の中央部における衝突力値に対して、大面積部15a側の端部の衝突力値は1.3〜1.6倍程度であり、小面積部15b側の端部の衝突力値は0.4〜0.7倍程度である。

【0030】

湾曲溝14は、吐出孔15の長軸方向に沿って断面U字状で、全体がなだらかに湾曲して形成されている。さらに、湾曲溝14は、吐出孔15を溝の最下部として長軸方向に向かって両端部が隆起した形状であり、かつ吐出孔15aの大面積部側が小面積部側よりも幅が広く形成されている。すなわち、吐出孔15の長軸方向に対して垂直な方向における溝の断面形状は、吐出孔15の大面積部側が、小面積部側よりも、幅が大きく形成され、深さは略同一の深さで形成されている。具体的には、吐出孔15の長軸方向における湾曲溝14bの両端部の断面形状について、湾曲溝14bの端部に対する湾曲溝14aの端部における幅の比は1.3〜1.4倍程度である。このように、湾曲溝14の溝の幅を非対称に調整することにより、対応する吐出孔15の形状を容易に非対称な形状に加工できる。

【0031】

さらに、略楕円形状の吐出孔15と径大部18との関係について、吐出孔15の長径Daに対する径大部18(円筒状流路P3及びP4、又は整流ユニットから下流方向に延びる傾斜流路P2の下流端)の内径Dcの割合(Dc/Da)は、ノズルを小型化するとともに、液滴(又は噴霧液滴)の平均径を大きくするため、3.6〜7程度に設定されている。また、径大部18の内径Dcは、11〜20mm程度に、長さLは、60〜80mm程度に設定され、径大部の長さLと径大部の内径Dcとの割合(L/Dc)は、4.2〜6.0程度である。さらには、低圧及び/又は低流量であっても衝突力を高めるため、前記テーパ部16の角度(テーパ角)θは、45〜55°程度に設定されている。

【0032】

なお、前記ノズルケース11や円筒状ケーシング2の適所(この例では、ノズルケース)には、アダプター(図示せず)を利用して導管(図示せず)にノズル1を取り付けるための鍔部(又はフランジ)19などの取付部を形成できる。また、ノズルケース11には、位置決め精度を高め、所定方向にフラット又は帯状吐出流を噴出させるため、導管に対する位置決め用凸部20を形成してもよい。

【0033】

このようなノズル1を利用すると、吐出孔15の形状が特定の略楕円形状であり、衝突力の分布に異方性を発現できる。すなわち、略楕円形状の短軸を基準とした大面積部での衝突力を小面積部の衝突力よりも大きくできるため、隣接するノズル間のラップ領域で小面積部と大面積部とが重複するようにノズルを配列すると、ラップ領域における干渉による衝突力の低下を抑制できる。

【0034】

また、ノズル孔の径大部18を経てテーパ部16が直線的に傾斜して吐出孔15に至っているため、シャープな衝突力分布を実現できるとともに、前記吐出孔を、短軸を基準として異方性を有する略楕円形状に形成し、前記吐出孔から延びるノズル孔を特定の円錐状テーパ部として形成するため、吐出流の幅方向において傾斜のある衝突力分布を実現してラップ切れを抑制でき、小型であっても壊食能が高く、低圧及び/又は低流量で効率よくスケールを除去できる。また、低圧及び/又は低流量でデスケーリングできるため、鋼板の冷却を抑制しつつデスケーリング性能を改善できる。さらに、鋼板に対してノズル1を近接させることにより、さらに衝突力を向上でき、デスケーリング性能を改善できる。そのため、前記ノズル1は、液滴(又は噴霧液)を吐出させ、熱間圧延などの鋼板表面のスケールを除去するためのデスケーリングノズル(又はフラットデスケーリングノズル)として有用である。

【0035】

ノズルの吐出孔の形状は、長軸と短軸とを有する異方形状であるが、短軸を基準として吐出孔の形状が非対称な形状であればよく、前記特定の略楕円形状に限定されず、扁平状などの形状であってもよいが、中央部による流量を確保し、端部において衝突力に軽重を付与できる点から、略楕円形状、特に、吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、小面積部の形状が半楕円形状であり、かつ大面積部の形状が湾曲コ字状である略楕円形状が好ましい。

【0036】

第2の吐出域(小面積部)に対する第1の吐出域(大面積部)の面積比は、例えば、1.1〜1.5倍、好ましくは1.15〜1.45倍、さらに好ましくは1.2〜1.4倍(特に1.25〜1.35倍)程度である。分割域の面積比がこの範囲にある略楕円形状の吐出孔は、ラップ領域では干渉による衝突力の低下を抑制しつつ、非ラップ領域でも充分な衝突力を確保できる。

【0037】

吐出孔の形状において、短径Dbに対する長径Daの比(Da/Db)は、1.2〜3倍(例えば、1.3〜2.5倍)、好ましくは1.5〜2.5倍、さらに好ましくは1.6〜2.4倍(特に1.8〜2.2倍)程度である。前記吐出孔の長径Daは、例えば、1.5〜12mm、好ましくは2〜10mm、さらに好ましくは4〜8mm程度であってもよい。短径Dbは、1〜5mm(好ましくは1.5〜4mm、さらに好ましくは2〜3.5mm)程度であってもよい。

【0038】

本発明では、ノズルの吐出孔がこのような形状を有しているため、吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値(例えば、吐出孔の大面積部側の端部における衝突力値)は、最低の衝突力値(例えば、吐出孔の小面積部側の端部における衝突力値)よりも20%以上高くてもよく、例えば、30〜300%、好ましくは50〜250%、さらに好ましくは80〜200%(特に100〜150%)高くてもよい。

【0039】

さらに、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値(例えば、吐出孔の大面積部側の端部の衝突力値)は1.1倍以上であってもよく、例えば、1.1〜5倍、好は1.2〜3倍、さらに好ましくは1.35〜2倍(特に1.3〜1.6倍)程度であるとともに、他方の端部(例えば、吐出孔の小面積部側の端部の衝突力値)の衝突力値は0.9倍以下であってもよく、例えば、0.1〜0.9倍、好ましくは0.2〜0.8倍、さらに好ましくは0.4〜0.7倍程度である。本発明では、衝突力値がこのような分布を有するため、ラップ領域における衝突力の低下の抑制と、非ラップ領域における衝突力の確保とのバランスを保つことができる。

【0040】

ノズル先端部の凹面は、吐出孔を前記非対称な形状に形成できれば、前記断面U字状溝(断面湾曲面)や湾曲凹面(開口部側が広がり、上流部側が狭まった楕円面状の湾曲凹部面)に限定されず、例えば、茶碗状凹部面、ラッパ状凹部などの湾曲凹面であってもよい。さらに、ノズル先端部の凹面は、湾曲状又は直線状に傾斜した側壁を有する凹部で形成してもよい。これらの凹面形状のうち、吐出孔を容易に略楕円形状に形成できる点から、断面U字状溝が好ましい。

【0041】

凹面形状が断面U字状の場合、吐出孔の長軸方向における湾曲凹面(溝)の両端部の断面形状について、吐出孔の小面積部側の端部に対する吐出孔の大面積部側の端部における幅の比(大面積部側/小面積部側)は、例えば、1.1〜2倍、好ましくは1.2〜1.5倍、さらに好ましくは1.3〜1.4倍程度である。

【0042】

なお、本発明のノズルでは、径大部から所定のテーパ部を経て吐出孔に至るノズル孔を有し、かつフラットスプレーノズルを構成できる限り、テーパ部を含めてノズル孔の形状は特に制限されず、種々のノズル孔(例えば、特許第4084295号公報に記載のノズル孔など)が利用できる。例えば、テーパ部は、前記のように、所定の角度で直線状に傾斜しているテーパ部に限らず、異なる複数の角度で傾斜しているテーパ部(多段テーパ部)であってもよく、湾曲して傾斜しているテーパ部であってもよい。

【0043】

ノズル孔は、通常、先端部の凹面又は凹部で開口した吐出孔と、吐出孔から延びるテーパ部と、このテーパ部に連なる径大部とで構成すればよく、前記吐出孔とチップ端面との間には、通常、傾斜壁が形成されている。

【0044】

前記テーパ部の角度(テーパ角)θは、特に制限されず、20〜80°程度の範囲から選択してもよく、通常、例えば、30〜80°、好ましくは35〜75°(例えば、35〜60°)、さらに好ましくは40〜70°、特に40〜60°程度の範囲から選択できる。なお、テーパ部が湾曲部で構成されている場合、前記テーパ角θは、吐出側(下流側)に位置する最小の孔部(吐出孔)と、上流側に位置する径大部の始端部とを結ぶ線で形成される角度を意味する。また、テーパ部が複数のテーパ部で構成されている場合、前記テーパ角θは、噴霧特性に影響を与える最も吐出側(下流側)に位置するテーパ部の角度を意味する。

【0045】

また、吐出孔の短径Dbに対する径大部の内径Dcの割合(Dc/Db)は、特に制限されず、2〜10程度であってもよい。ノズルを小型化するためには、割合(Dc/Db)は、3以上(特に、3以上7未満)、例えば、3〜6.9(例えば、3〜6)、好ましくは3.5〜6.9(例えば、3.5〜6)、さらに好ましくは4〜6.5(例えば、4〜6)程度であり、4.5〜6(例えば、4.5〜5.5)程度であってもよい。なお、径大部の内径Dcは、8〜20mm(例えば、8〜15mm、好ましくは9〜15mm)程度であってもよい。

【0046】

径大部は、通常、実質的に同じ内径に形成する場合が多いものの、デスケーリング効率を損なわない限り、前記傾斜部のように、角度0〜5°(例えば、0〜3°)で上流方向に向かって内径が若干拡大して傾斜していてもよい。前記図2の筒状ケーシングの傾斜流路(環状傾斜流路)P2のテーパ角は、例えば、5°を越え25°以下[好ましくは7〜15°(例えば、10〜15°)]程度に形成してもよい。径大部(円筒状径大部又は径大流路部)の全体の長さは、特に制限されず、例えば、30〜300mm(例えば、50〜200mm)、好ましくは50〜150mm(例えば、75〜150mm)程度である。なお、テーパ部の上流端から実質的に同じ内径で延びる径大部の長さ(例えば、前記図2に示す例では、第1のケーシング2aの途中まで延びる流路の長さ)は、例えば、25〜200mm(例えば、30〜150mm)、好ましくは35〜150mm(例えば、40〜125mm)程度であってもよい。

【0047】

本発明のノズルは、前記吐出孔から上流方向に延びるテーパ部と、このテーパ部からほぼ同じ内径で延びる径大部とを備えていればよく、前記筒状ケーシングは必ずしも必要ではない。さらに、ノズルの上流側において整流ユニットは必ずしも必要ではないが、通常、整流手段、例えば、前記スタビライザ(又は整流ユニット)が配設されている。ケーシング及びスタビライザとしては、図1及び図2に記載のケーシング及びスタビライザの他に、例えば、特許第4084295号公報に記載のケーシング、スタビライザなどを利用できる。

【0048】

前記より明らかなように、本明細書は、超硬合金で形成され、凹面又は凹部で開口した吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸の軸芯を基準として吐出孔の形状が非対称な形状であるノズルチップであって、前記ノズル先端部に装着可能な超硬ノズルチップも開示する。

【0049】

本発明のノズルは、隣接するノズル間の噴射領域(吐出領域)において、ラップ領域を形成する場合に有用である。隣接するノズル間のピッチ(隣接するノズルの中心点間の距離)は、ラップ領域を形成できれば特に限定されず、噴射圧力にもよるが、例えば、30〜200mm、好ましくは50〜150mm、さらに好ましくは60〜120mm(特に70〜100mm)程度である。本発明では、このような間隔で複数のノズル(例えば、2〜150、通常、4〜70程度のノズル)を等間隔で並列して使用する場合に有用であり、並設したノズル列をさらに複数段使用してもよい。

【0050】

前記異方形状を有する吐出孔で水流を噴射させると、噴射領域は、所定の壊食厚み角度を有しながら、吐出孔の長軸方向に拡がった線状(長円状)の領域となる。このような噴射領域におけるラップ領域(両端部の合計)が占める割合(噴射領域の幅方向におけるラップ領域の長さ割合)は、例えば、1〜60%、好ましくは5〜50%、さらに好ましくは10〜45%(特に10〜20%)程度であってもよい。このような割合でラップ領域を形成すると、ラップ領域において吐出流の衝突力を抑制し、かつ非ラップ領域においても高い衝突力を維持できる。噴射領域の幅方向の長さは、例えば、40〜250mm、好ましくは60〜200mm、さらに好ましくは70〜150mm程度である。

【0051】

このようなノズルでは、シャープでしかも不均一な(傾斜のある)衝突力分布を実現できる。すなわち、本発明のノズルでは、吐出流の衝突力分布において、幅方向の一方の端部ではシャープな立ち上がりを示すだけでなく、幅方向の他方の端部に向かって衝突力が低下する不均一な衝突力を示す。このような衝突力分布によって、高い衝突力を示す一方の端部がラップ領域における衝突力の低下を抑制するとともに、中央部の領域でも、比較的高い衝突力を保持できる。この点、幅方向の中央部の衝突力が強く、側部にいくにつれて衝突力が小さくなる山形状の衝突力分布や均一な衝突力分布を示す従来のノズルとは、衝突力分布の点で大きく異なる。

【0052】

各ノズルの被処理基材(鋼板)に対する角度は、迎え角度が、例えば、0〜30°、好ましくは3〜20°、さらに好ましくは5〜15°(特に8〜12°)程度であり、捩れ角度が、例えば、0〜20°、好ましくは1〜10°、さらに好ましくは2〜8°(特に3〜7°)程度である。本発明では、このような角度でノズルを設定することにより、ラップ領域における衝突力の低下を抑制できる。なお、本明細書では、迎え角度とは、ノズルの先端部と鋼板とを最小距離で結ぶ線に対するノズルの軸芯の角度を意味し、捩れ角度とは、ノズルの吐出孔の長軸に対する鋼板の進行方向と垂直に交差する方向の角度を意味する。

【0053】

鋼板に対する噴霧距離(スプレー距離)も前記割合でラップ領域を形成できれば特に限定されず、例えば、600mm以下(例えば、50〜500mm程度)の範囲から適当に選択できる。効率的にデスケーリングするためには、鋼板に対してノズルは近接させて使用される。前記噴霧距離は、300mm以下であってもよく、例えば、50〜200mm、好ましくは70〜150mm、さらに好ましくは80〜120mm程度であってもよい。

【0054】

前記ノズルは、高圧及び/又は高流量で鋼板(例えば、ケイ素含有量が0.5重量%以上、特に1重量%以上)のスケールを除去するためにも有用である。このような方法では、30MPaを越える圧力(例えば、35〜80MPa、好ましくは37〜60MPa、さらに好ましくは40〜50MPa程度)の高圧で液滴(又は噴霧液)を吐出又は噴出させてもよい。また、吐出孔からは、大きな吐出流量(又は噴霧流量)、例えば、80リットル/分以上の流量(例えば、80〜300リットル/分、好ましくは80〜250リットル/分、さらに好ましくは80〜150リットル/分程度)で液滴(又は噴霧液)を噴出させてもよい。

【0055】

一方、本発明のノズルは、低圧及び/又は低流量であってもデスケーリング効率を大きく改善できる。そのため、好ましいデスケーリング方法では、低圧、例えば、吐出圧又は噴射圧5〜30MPa(好ましくは8〜25MPa、さらに好ましくは10〜20MPa、特に12〜18MPa)程度でノズルから液滴(又は噴霧液)を吐出させることにより、鋼板のスケールを除去できる。そのため、デスケーリング過程での鋼板の冷却を抑制でき、熱間圧延を円滑に行うことができる。

【0056】

本発明のノズルでは、前記の通り、ラップ切れを起こすことなく、鋼板の全面に亘って高い衝突力で水流を噴射できる。

【0057】

なお、本発明のノズルは、デスケーリングノズルに限定されず、各種のフラットスプレーノズル(扇形に噴射するノズル)に利用でき、例えば、製鉄用の連続鋳造時の鋳片の冷却用ノズル、熱間圧延後の鋼材の冷却用ノズル、液晶基板の洗浄用ノズルなどに利用できる。これらの用途でも、前述のように、ラップ切れを起こすことなく、鋼板や液晶基板の全面に亘って、冷却水や洗浄水を衝突させることができるため、幅方向に均一な冷却や洗浄を行うことができる。

【実施例】

【0058】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例、比較例及び参考例における各評価項目の評価方法は以下の通りである。

【0059】

実施例1及び比較例1

図2に示すデスケーリングノズルを用いた。実施例1のノズルは、ノズルチップの吐出孔(図5に示す短軸を基準とした非対称の略楕円形状の吐出孔、長径4.67mm、短径2.24mm、大面積部/小面積部(面積比)=1.16)、テーパ部のテーパ角θ=50°、ノズルケース及び第1のケーシングの途中部まで延びる内径11mmφ及び長さ43.4mmの円筒状流路(径大部)、この円筒状流路(径大部)の上流端からテーパ角7.5°で延びる傾斜部傾斜流路(長さ36.1mm)、この傾斜流路の上流端から内径16mmφで延び、且つスタビライザ(羽根の軸方向の長さ16mm、軸部から放射状に延出た羽根の数8枚)が装着された円筒状流路、第2のケーシングの上流側端部に形成された複数のスリットを有している。前記スタビライザは、上流側及び下流側にそれぞれ先端部が上流側及び下流側に向いた円錐状部材を備えている。

【0060】

なお、比較例1で用いたノズルは、ノズルチップの吐出孔の形状が、長径4.68mm、短径2.16mm、大面積部/小面積部(面積比)=1であり、かつ短軸を基準として対称な楕円形状である以外は、実施例1のノズルと同様の構造を有している。

【0061】

そして、スプレーの噴出圧(吐出圧)15MPa、噴射距離101.5mm、ノズルピッチ81mm、迎え角度10°、捩れ角度5°、ラップ長さ20mmに設定し、アルミニウム壊食時間180秒の条件で、アルミニウム板A1050について、アルミニウムのラップ領域壊食特性を調べた。また、噴射圧15MPa、噴射距離101.5mmで、受圧部6mm幅のセンサーを用いて、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布を調べた。実施例1及び比較例1の吐出流の幅方向の衝突力分布についてのグラフを、それぞれ図7及び8に示す。

【0062】

図7から明らかなように、実施例1では、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布は、中央部が1200gfに対して、一方の端部が1800gf、他方の端部が800gfの傾斜型を示した。さらに、アルミニウムのラップ領域壊食特性は、20mmのラップ領域の壊食は正常であり、図9に示すように、ラップ切れは発生しなかった。

【0063】

一方、図8から明らかなように、比較例1では、単体ノズルでの噴霧の幅方向(長手方向)の衝突力分布は、中央部が1150gfに対して、一方の端部が1200gf、他方の端部が1300gfであり、ほぼ均一な分布を示した。さらに、アルミニウムのラップ領域壊食特性は、20mmのラップ領域の壊食は不十分であり、図10に示すように、4mmのラップ切れが発生した。

【産業上の利用可能性】

【0064】

本発明は種々のフラットスプレーノズル、例えば、デスケーリングノズル、製鉄用の連続鋳造時の鋳片の冷却用ノズル、熱間圧延後の鋼材の冷却用ノズル、液晶基板の洗浄用ノズルなどに利用できる。特に、鋼板表面のデスケーリング(熱間圧延工程での鋼板表面のデスケーリング)に適しており、鋼板の種類は特に制限されない。例えば、鋼板はSi含有量の多い高Si鋼板であってもよいが、Si含有量の少ない低Si鋼(例えば、Si含有量が0.5重量%以下(0.2〜0.5重量%程度)の普通鋼など)のデスケーリングに有効に利用できる。

【符号の説明】

【0065】

1,21…デスケーリングノズル

2…円筒状ケーシング

4…整流ユニット

11…ノズルケース

12…ノズルチップ

14…湾曲溝

15…吐出孔

16…テーパ部(又は円錐状傾斜壁)

17…ブシュ(又は環状側壁)

18…径大部

P1…円筒状流路

P2…傾斜流路

P3…円筒状流路

P4…円筒状流路

P5…円錐状流路

22…吐出流

23…噴射パターン

23a…ラップ領域

24…デスケーリングヘッダ

25…鋼板

【特許請求の範囲】

【請求項1】

ノズルから水を吐出させるフラットスプレーノズルであって、ノズル先端部の吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状であるスプレーノズル。

【請求項2】

吐出孔の異方形状が略楕円形状であり、かつ短径に対する長径の比が1.2〜3倍である請求項1記載のスプレーノズル。

【請求項3】

吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部に対する大面積部の面積比が1.1〜1.5倍である請求項1又は2記載のスプレーノズル。

【請求項4】

小面積部の形状が半楕円形状であり、かつ大面積部の形状が湾曲コ字状である請求項3記載のスプレーノズル。

【請求項5】

ノズルから水を吐出させて鋼板表面のスケールを除去するためのデスケーリングノズルである請求項1〜4のいずれかに記載のスプレーノズル。

【請求項6】

吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値が最低の衝突力値よりも20%以上高い請求項1〜5のいずれかに記載のスプレーノズル。

【請求項7】

吐出流の幅方向における衝突力の分布が傾斜しており、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値が1.1倍以上であり、他方の端部の衝突力値が0.9倍以下である請求項1〜6のいずれかに記載のスプレーノズル。

【請求項8】

吐出孔が、ノズル先端部に形成された凹面又は凹部で略楕円形状に開口している請求項1〜7のいずれかに記載のスプレーノズル。

【請求項9】

先端部にノズルチップが装着されており、このノズルチップが、先端部に形成された凹面又は凹部と、この凹面又は凹部で開口した吐出孔と、この吐出孔から所定のテーパ角θで上流方向に延びる円錐状流路とを備えており、前記凹面又は凹部が、先端部から上流方向にいくにつれて半径方向の内方へ傾斜した傾斜側壁を備えている請求項1〜8のいずれかに記載のスプレーノズル。

【請求項10】

超硬合金で形成され、凹面又は凹部で開口した吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸の軸芯を基準として吐出孔の形状が非対称な形状であるノズルチップであって、請求項1〜9のいずれかに記載のノズルの先端部に装着可能な超硬ノズルチップ。

【請求項1】

ノズルから水を吐出させるフラットスプレーノズルであって、ノズル先端部の吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸を基準として吐出孔の形状が非対称な形状であるスプレーノズル。

【請求項2】

吐出孔の異方形状が略楕円形状であり、かつ短径に対する長径の比が1.2〜3倍である請求項1記載のスプレーノズル。

【請求項3】

吐出孔の異方形状を短軸で2分割したとき分割域の面積が異なり、かつ小面積部に対する大面積部の面積比が1.1〜1.5倍である請求項1又は2記載のスプレーノズル。

【請求項4】

小面積部の形状が半楕円形状であり、かつ大面積部の形状が湾曲コ字状である請求項3記載のスプレーノズル。

【請求項5】

ノズルから水を吐出させて鋼板表面のスケールを除去するためのデスケーリングノズルである請求項1〜4のいずれかに記載のスプレーノズル。

【請求項6】

吐出流の幅方向における衝突力の分布が傾斜しており、最大の衝突力値が最低の衝突力値よりも20%以上高い請求項1〜5のいずれかに記載のスプレーノズル。

【請求項7】

吐出流の幅方向における衝突力の分布が傾斜しており、幅方向の中央部における衝突力値に対して、一方の端部の衝突力値が1.1倍以上であり、他方の端部の衝突力値が0.9倍以下である請求項1〜6のいずれかに記載のスプレーノズル。

【請求項8】

吐出孔が、ノズル先端部に形成された凹面又は凹部で略楕円形状に開口している請求項1〜7のいずれかに記載のスプレーノズル。

【請求項9】

先端部にノズルチップが装着されており、このノズルチップが、先端部に形成された凹面又は凹部と、この凹面又は凹部で開口した吐出孔と、この吐出孔から所定のテーパ角θで上流方向に延びる円錐状流路とを備えており、前記凹面又は凹部が、先端部から上流方向にいくにつれて半径方向の内方へ傾斜した傾斜側壁を備えている請求項1〜8のいずれかに記載のスプレーノズル。

【請求項10】

超硬合金で形成され、凹面又は凹部で開口した吐出孔の形状が、長軸と短軸とを有する異方形状であり、かつ短軸の軸芯を基準として吐出孔の形状が非対称な形状であるノズルチップであって、請求項1〜9のいずれかに記載のノズルの先端部に装着可能な超硬ノズルチップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−253522(P2010−253522A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108186(P2009−108186)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000142023)株式会社共立合金製作所 (24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000142023)株式会社共立合金製作所 (24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]