スプレー塗布装置

【課題】スプレーノズルを用いて、ガラス基板等に塗布剤を噴霧するスプレー装置において、第1のエリアにおいて仮吹きを行う際に、第2エリアにある被塗布物に塗布剤の飛沫が付着しないようにする。

【解決手段】筐体1内にスプレーノズル4を設け、筐体1内部を第1エリア11と、第2エリア12と、第3エリア13とに区画し、ノズル4は、第1エリア11から第2エリア12、第3エリア13を経由して第1エリア11へ往復移動するもので、第1エリア11は、ノズル4から噴霧される塗布剤量を安定化するために、仮吹きを行うエリアで、第2エリア12は、被塗布物が置かれ、ノズル4から塗布剤を噴霧し、被塗布物に塗布するエリアで、第3エリア13は、ノズル4からの塗布剤の噴霧を停止するエリアであるスプレー装置に、第1エリアと第2エリアの間に、塗布剤の微細飛沫の飛散を防止する仕切板8を設けた。

【解決手段】筐体1内にスプレーノズル4を設け、筐体1内部を第1エリア11と、第2エリア12と、第3エリア13とに区画し、ノズル4は、第1エリア11から第2エリア12、第3エリア13を経由して第1エリア11へ往復移動するもので、第1エリア11は、ノズル4から噴霧される塗布剤量を安定化するために、仮吹きを行うエリアで、第2エリア12は、被塗布物が置かれ、ノズル4から塗布剤を噴霧し、被塗布物に塗布するエリアで、第3エリア13は、ノズル4からの塗布剤の噴霧を停止するエリアであるスプレー装置に、第1エリアと第2エリアの間に、塗布剤の微細飛沫の飛散を防止する仕切板8を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、スプレー塗布装置、特に有機EL素子の製造時に好適に用いられるスプレー塗布装置に関する。

【背景技術】

【0002】

有機EL素子は、ガラス基板上に陽極となるITOなどの透明電極を設け、この上に有機層を設け、さらにこの上に陰極となるアルミニウム薄膜などの金属電極を設けてなるものである。

そして、上記有機層は、例えば、ポリマーバッファー層、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層を順次積層して構成されている。

【0003】

このような有機EL素子のポリマーバッファー層を形成する方法に、スプレー塗布によるものがある。この方法は、スプレーノズルを用い、塗布剤をガラス基板に対してマスクを介して噴霧して塗布するものである。この時の塗布剤には、ポリマーの希薄有機溶媒溶液が用いられ、これを窒素ガスなどの霧化用ガスとともにスプレーノズルから噴霧するようになっている。

【0004】

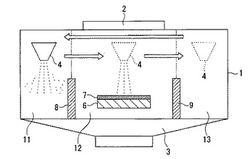

図4は、このような有機EL素子のポリマーバッファー層の塗布形成に用いられるスプレー塗布装置を模式的に示すものである。

図4において、符号1は、筐体を示す。この筐体1は、大型の箱状のものであって、その上部の壁には、HEPAフィルターなどの集塵フィルター2が取り付けられており、この集塵フィルター2を介して、無塵とされた外気が筐体1内に導入されるようになっている。

【0005】

また、筐体1の底部には、排気ダクト3が取り付けられ、この排気ダクト3は、図示しない排気装置に接続されて、筐体1内の後述する第1エリア、第2エリアおよび第3エリアの空気が塗布剤の飛沫とともに外部に排出されるようになっている。

さらに、筐体1内の上方には、スプレーノズル4が設けられている。このスプレーノズル4は、上記塗布剤を霧化用ガスとともに噴射し、塗布剤を霧状にして、下方に噴出するものである。また、スプレーノズル4は、水平方向に筐体1内を往復移動するように構成されている。

【0006】

一方、筐体1内部の空間は、三つのエリア、すなわち第1エリア11、第2エリア12、第3エリア13に区画されている。

第1エリア11は、スプレーノズル4から噴霧される塗布剤の噴霧量を安定化するために、仮吹きを行うエリアである。第2エリアは、被塗布物が置かれ、スプレーノズル4から塗布剤を噴霧し、被塗布物に塗布するエリアである。第3エリアは、スプレーノズル4からの塗布剤の噴霧を停止するエリアである。

【0007】

そして、第1エリア11の下方には、塗布剤の仮吹き時の飛沫を受ける受け皿5が置かれている。

また、第2エリア12の下方には、被塗布物となるガラス基板6が図示しない搬送装置上に置かれている。このガラス基板6には、透明電極が形成されており、さらにガラス基板6上には、マスク7が重ねられて、このマスク7に形成された塗布パターンに沿って塗布剤が塗布されるようになっている。

【0008】

次に、この塗布装置の動作について、説明する。

まず、スプレーノズル4が第1エリア11に移動し、ここで一時停止して、上述の塗布剤の仮吹きを行ったのち、第2エリア12に移動し、ここで塗布剤の本吹きを行いつつ、第3エリア13に向かって定速で移動する。第3エリア13にスプレーノズル4が移動すると、塗布剤の噴霧を中断し、この中断状態を維持したまま、第1エリア11に戻り、この往復移動動作が繰り返されるようになっている。

【0009】

また、このスプレーノズル4の往復移動動作に同期して、ガラス基板6を載せた搬送装置は、スプレーノズル4の移動方向に対して直交方向に断続的に移動するようになっており、これによりガラス基板6全体に塗布剤を塗布できるようになっている。

【0010】

ところで、上述の塗布動作に際して、スプレーノズル4が第1エリア11において仮吹きを行うと、スプレーノズル4から噴出した塗布剤の飛沫が受け皿5に受け取られるが、その一部が受け皿5から巻き上げられ、飛散して、第2エリア12に置かれているガラス基板6に付着することがあった。

このような場合には、ガラス基板6上に形成されるポリマーバッファー層の膜厚にムラが生じ、これが原因となって有機ELパネルに点灯ムラ、輝度低下などの欠陥が生じることがあった。

【特許文献1】特開2001−351779号公報

【特許文献2】特開2004−288403号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

よって、本発明における課題は、スプレーノズルを用いて、ガラス基板等の被塗布物に塗布剤を噴霧するスプレー装置において、第1エリアにおいて仮吹きを行う際に、第2エリアに存在する被塗布物に塗布剤の飛沫が付着しないようにすることにある。

【課題を解決するための手段】

【0012】

かかる課題を解決するため、

請求項1にかかる発明は、筐体と、この筐体内に設けられたスプレーノズルを備え、筐体内部が第1エリアと、第2エリアと、第3エリアとに区画され、

スプレーノズルは、第1エリアから第2エリアへ、第2エリアから第3エリアへ、第3エリアから第1エリアへ往復移動するものであり、

第1エリアは、スプレーノズルから噴霧される塗布剤量を安定化するために、仮吹きが行われるエリアであり、

第2エリアは、被塗布物が置かれ、スプレーノズルから塗布剤を噴霧し、被塗布物に塗布するエリアであり、

第3エリアは、スプレーノズルからの塗布剤の噴霧を停止するエリアであり、 第1エリアと第2エリアとの間に、塗布剤の微細飛沫の飛散を防止する仕切板を設けたことを特徴とするスプレー塗布装置である。

【0013】

請求項2にかかる発明は、第1エリアに第1の排気手段を接続したことを特徴とする請求項1記載のスプレー塗布装置である。

請求項3にかかる発明は、第2エリアと第3エリアとの間にも、仕切板を設けたことを特徴とする請求項1記載のスプレー塗布装置である。

請求項4にかかる発明は、スプレーノズルが、第1エリアにおいて上下動し、仮吹きをその降下位置にて行うものであることを特徴とする請求項1記載のスプレー塗布装置である。

【発明の効果】

【0014】

本発明によれば、第1エリアと第2エリアとの間に仕切板を設けることで、第1エリアでの仮吹き中に塗布剤の微細な飛沫が第2エリアまで飛び散ることがなくなり、第2エリアに存在する被塗布物にこの飛沫が付着することがない。

また、第1エリアに第1の排気手段を設けることで、第1エリアの排気を独立して行うことができるため、仮吹きに伴って発生する塗布剤の飛沫が第2エリアに流れることがより完全に抑えられる。

【0015】

さらに、第1エリアにおける仮吹き中にスプレーノズルを下方に降下した状態で仮吹きを行うようにすれば、やはり第2エリアへの塗布剤の飛沫の移動をより完璧に防止することができる。

このため、このスプレー塗布装置を用いて、例えば有機EL素子のガラス基板にポリマーバッファー層を形成することにより、得られたポリマーバッファー層の膜厚のムラがほとんどなくなり、このガラス基板を用いて製造された有機ELパネルの点灯ムラ、輝度低下などの不都合を防止できる。

【0016】

また、スプレー装置内の余分な部分への塗布剤飛沫の飛散が減少するので、作業切替時間を短縮できるとともに、メンテナンスが容易になる効果も得られる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明のスプレー塗布装置の第1の例を示すもので、有機EL素子のガラス基板に対してポリマーバッファー層を形成するための装置を例示するものである。

また、図4に示した従来のスプレー装置と共通構成部分には同一符号を付してその説明を省略する。

図1に示した例のスプレー塗布装置にあっては、第1エリア11と第2エリア12との間に第1の仕切板8が、第2エリア12と第3エリア13との間に第2の仕切板9が設けられており、受け皿5が設けられていないところが図4に示したスプレー装置と異なる点である。

【0018】

これら第1および第2の仕切板8、9は、非通気性で無孔性の金属板、ガラス板、セラミック板、合成樹脂板などの板材からなるもので、高さが50〜200mm程度のものである。また、仕切板8、9の上端が第2エリア12に置かれるガラス基板6等の被塗布物よりも高くされ、その高さの差が少なくとも5mm以上となるようになっている。また、スプレーノズル4の先端部から仕切板8、9の上端までの距離が0〜60mmとなっている。これにより、第1エリア11および第2エリア12で噴霧された塗布剤微細飛沫がこれら仕切板8、9を越えることがないようになっている。

【0019】

このような構造のスプレー塗布装置では、第1および第2エリア11、12において、スプレーノズル4から塗布剤が噴霧されても、第1および第2の仕切板8、9が存在するため、個々のエリアから隣接するエリアに塗布剤の微細飛沫が飛び散って侵入することがなくなる。このため、第2エリア12に存在するガラス基板7に第1エリア11からの仮吹きに伴って発生する塗布剤の微細飛沫が付着することがない。

【0020】

図2は、この発明のスプレー塗布装置の第2の例を示すもので、この例の装置では、第1エリア11からの排気を独立して行うようになっている点が、図1に示した装置と異なるところである。

【0021】

図2に示したように、筐体1の第1エリア11の底部には、第1排気ダクト10が接続され、この第1排気ダクト10は、図示しない排気手段に接続され、第1排気ダクト10を介して第1エリア11の空気が排出されるようになっている。また、第2エリア12および第3エリア13の底部には、第2排気ダクト15が接続され、この第2排気ダクト15は、図示しない排気手段に接続され、第2エリア12および第3エリア13の空気が排気されるようになっている。

【0022】

この例のスプレー塗布装置にあっては、第1排気ダクト10からの排気量を第2排気ダクト15から独立して大きくすることができ、仮吹き時に飛散する塗布剤微細飛沫が効率よく、ほぼ完全に第1排気ダクト10から排出されるようになり、第1の仕切板8と相俟って仮吹き時に飛散する塗布剤微細飛沫が第2エリア12に侵入することを完璧に防止できる。

【0023】

また、仮吹きが終了すれば、第1排気ダクト10からの排気を停止し、第1エリア11からの空気の排出を止めることもでき、これにより第2エリア12での塗布剤の噴霧時に第2エリア12の空気が第1エリア11に流れ込むことがなくなり、塗布剤微細飛沫の流れが乱されることがなくなる。

【0024】

図3は、この発明のスプレー塗布装置の第3の例を示すもので、この例では、スプレーノズル4が、第1エリア11において上下動可能に構成されている。このものでは、第1エリア11での仮吹き時にスプレーノズル4を下方に降下させた状態で仮吹きが行われ、仮吹きが終了したら、スプレーノズル4が上昇し、さらに第2エリア12に移動し、以後の塗布操作が行われる。

【0025】

スプレーノズル4の降下位置は、図示のように、第1の仕切板8の上端よりも低く、また第2エリア12に置かれたガラス基板6等の被塗布物と同じ高さ位置あるいはこれよりも低い高さ位置となるようにすることが好ましい。

【0026】

この装置では、第1エリア11においての仮吹きの際に、スプレーノズル4から噴霧される飛沫のうち、上方に巻き上がって第1の仕切板8を越えるものがほとんどなくなり、第2エリア12に侵入することがなくなる。

【0027】

このような図1ないし図3に示したスプレー塗布装置を用いて、有機EL素子のガラス基板上にポリマーバッファー層を形成すれば、ポリマーバッファー層の膜厚のムラがなくなり、このガラス基板を用いた有機ELパネルにあっては、点灯ムラ、輝度低下などの不具合が生じることがない。

また、これらのスプレー塗布装置は、上記ポリマーバッファー層の形成以外にも用いられ、種々の薄膜をスプレー塗布によって形成する場合にも利用することができる。

【0028】

以下、具体例を示す。

(実施例1)

図1に示したスプレー塗布装置を用いて、有機EL素子のガラス基板上にポリマーバッファー層を形成した。塗布剤には、アミン系ポリマーを有機溶媒に溶解した濃度1wt%の溶液を使用し、霧化用ガスには、乾燥窒素を使用した。

【0029】

第1エリア11での仮吹き後に、第2エリア12に置かれたガラス基板6に上記塗布剤を焼成後の膜厚が10nmとなるようにスプレーノズル4から上記塗布剤を噴霧し、塗布した。

これを180℃、5分の条件で仮乾燥し、さらに240℃、10分の条件で本焼成してポリマーバッファー層とした。

【0030】

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0031】

(実施例2)

図2に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0032】

(実施例3)

図3に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0033】

(比較例)

図4に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラが見られた。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラが視認された。

【図面の簡単な説明】

【0034】

【図1】本発明のスプレー塗布装置の第1の例を示す概略構成図である。

【図2】本発明のスプレー塗布装置の第2の例を示す概略構成図である。

【図3】本発明のスプレー塗布装置の第3の例を示す概略構成図である。

【図4】従来のスプレー塗布装置を示す概略構成図である。

【符号の説明】

【0035】

1・・・筐体、4・・・スプレーノズル、6・・・ガラス基板、8・・・第1の仕切板、9・・・第2の仕切板、10・・・第1の排気ダクト、11・・・第1エリア、12・・・第2エリア、13・・・第3エリア。

【技術分野】

【0001】

この発明は、スプレー塗布装置、特に有機EL素子の製造時に好適に用いられるスプレー塗布装置に関する。

【背景技術】

【0002】

有機EL素子は、ガラス基板上に陽極となるITOなどの透明電極を設け、この上に有機層を設け、さらにこの上に陰極となるアルミニウム薄膜などの金属電極を設けてなるものである。

そして、上記有機層は、例えば、ポリマーバッファー層、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層を順次積層して構成されている。

【0003】

このような有機EL素子のポリマーバッファー層を形成する方法に、スプレー塗布によるものがある。この方法は、スプレーノズルを用い、塗布剤をガラス基板に対してマスクを介して噴霧して塗布するものである。この時の塗布剤には、ポリマーの希薄有機溶媒溶液が用いられ、これを窒素ガスなどの霧化用ガスとともにスプレーノズルから噴霧するようになっている。

【0004】

図4は、このような有機EL素子のポリマーバッファー層の塗布形成に用いられるスプレー塗布装置を模式的に示すものである。

図4において、符号1は、筐体を示す。この筐体1は、大型の箱状のものであって、その上部の壁には、HEPAフィルターなどの集塵フィルター2が取り付けられており、この集塵フィルター2を介して、無塵とされた外気が筐体1内に導入されるようになっている。

【0005】

また、筐体1の底部には、排気ダクト3が取り付けられ、この排気ダクト3は、図示しない排気装置に接続されて、筐体1内の後述する第1エリア、第2エリアおよび第3エリアの空気が塗布剤の飛沫とともに外部に排出されるようになっている。

さらに、筐体1内の上方には、スプレーノズル4が設けられている。このスプレーノズル4は、上記塗布剤を霧化用ガスとともに噴射し、塗布剤を霧状にして、下方に噴出するものである。また、スプレーノズル4は、水平方向に筐体1内を往復移動するように構成されている。

【0006】

一方、筐体1内部の空間は、三つのエリア、すなわち第1エリア11、第2エリア12、第3エリア13に区画されている。

第1エリア11は、スプレーノズル4から噴霧される塗布剤の噴霧量を安定化するために、仮吹きを行うエリアである。第2エリアは、被塗布物が置かれ、スプレーノズル4から塗布剤を噴霧し、被塗布物に塗布するエリアである。第3エリアは、スプレーノズル4からの塗布剤の噴霧を停止するエリアである。

【0007】

そして、第1エリア11の下方には、塗布剤の仮吹き時の飛沫を受ける受け皿5が置かれている。

また、第2エリア12の下方には、被塗布物となるガラス基板6が図示しない搬送装置上に置かれている。このガラス基板6には、透明電極が形成されており、さらにガラス基板6上には、マスク7が重ねられて、このマスク7に形成された塗布パターンに沿って塗布剤が塗布されるようになっている。

【0008】

次に、この塗布装置の動作について、説明する。

まず、スプレーノズル4が第1エリア11に移動し、ここで一時停止して、上述の塗布剤の仮吹きを行ったのち、第2エリア12に移動し、ここで塗布剤の本吹きを行いつつ、第3エリア13に向かって定速で移動する。第3エリア13にスプレーノズル4が移動すると、塗布剤の噴霧を中断し、この中断状態を維持したまま、第1エリア11に戻り、この往復移動動作が繰り返されるようになっている。

【0009】

また、このスプレーノズル4の往復移動動作に同期して、ガラス基板6を載せた搬送装置は、スプレーノズル4の移動方向に対して直交方向に断続的に移動するようになっており、これによりガラス基板6全体に塗布剤を塗布できるようになっている。

【0010】

ところで、上述の塗布動作に際して、スプレーノズル4が第1エリア11において仮吹きを行うと、スプレーノズル4から噴出した塗布剤の飛沫が受け皿5に受け取られるが、その一部が受け皿5から巻き上げられ、飛散して、第2エリア12に置かれているガラス基板6に付着することがあった。

このような場合には、ガラス基板6上に形成されるポリマーバッファー層の膜厚にムラが生じ、これが原因となって有機ELパネルに点灯ムラ、輝度低下などの欠陥が生じることがあった。

【特許文献1】特開2001−351779号公報

【特許文献2】特開2004−288403号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

よって、本発明における課題は、スプレーノズルを用いて、ガラス基板等の被塗布物に塗布剤を噴霧するスプレー装置において、第1エリアにおいて仮吹きを行う際に、第2エリアに存在する被塗布物に塗布剤の飛沫が付着しないようにすることにある。

【課題を解決するための手段】

【0012】

かかる課題を解決するため、

請求項1にかかる発明は、筐体と、この筐体内に設けられたスプレーノズルを備え、筐体内部が第1エリアと、第2エリアと、第3エリアとに区画され、

スプレーノズルは、第1エリアから第2エリアへ、第2エリアから第3エリアへ、第3エリアから第1エリアへ往復移動するものであり、

第1エリアは、スプレーノズルから噴霧される塗布剤量を安定化するために、仮吹きが行われるエリアであり、

第2エリアは、被塗布物が置かれ、スプレーノズルから塗布剤を噴霧し、被塗布物に塗布するエリアであり、

第3エリアは、スプレーノズルからの塗布剤の噴霧を停止するエリアであり、 第1エリアと第2エリアとの間に、塗布剤の微細飛沫の飛散を防止する仕切板を設けたことを特徴とするスプレー塗布装置である。

【0013】

請求項2にかかる発明は、第1エリアに第1の排気手段を接続したことを特徴とする請求項1記載のスプレー塗布装置である。

請求項3にかかる発明は、第2エリアと第3エリアとの間にも、仕切板を設けたことを特徴とする請求項1記載のスプレー塗布装置である。

請求項4にかかる発明は、スプレーノズルが、第1エリアにおいて上下動し、仮吹きをその降下位置にて行うものであることを特徴とする請求項1記載のスプレー塗布装置である。

【発明の効果】

【0014】

本発明によれば、第1エリアと第2エリアとの間に仕切板を設けることで、第1エリアでの仮吹き中に塗布剤の微細な飛沫が第2エリアまで飛び散ることがなくなり、第2エリアに存在する被塗布物にこの飛沫が付着することがない。

また、第1エリアに第1の排気手段を設けることで、第1エリアの排気を独立して行うことができるため、仮吹きに伴って発生する塗布剤の飛沫が第2エリアに流れることがより完全に抑えられる。

【0015】

さらに、第1エリアにおける仮吹き中にスプレーノズルを下方に降下した状態で仮吹きを行うようにすれば、やはり第2エリアへの塗布剤の飛沫の移動をより完璧に防止することができる。

このため、このスプレー塗布装置を用いて、例えば有機EL素子のガラス基板にポリマーバッファー層を形成することにより、得られたポリマーバッファー層の膜厚のムラがほとんどなくなり、このガラス基板を用いて製造された有機ELパネルの点灯ムラ、輝度低下などの不都合を防止できる。

【0016】

また、スプレー装置内の余分な部分への塗布剤飛沫の飛散が減少するので、作業切替時間を短縮できるとともに、メンテナンスが容易になる効果も得られる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明のスプレー塗布装置の第1の例を示すもので、有機EL素子のガラス基板に対してポリマーバッファー層を形成するための装置を例示するものである。

また、図4に示した従来のスプレー装置と共通構成部分には同一符号を付してその説明を省略する。

図1に示した例のスプレー塗布装置にあっては、第1エリア11と第2エリア12との間に第1の仕切板8が、第2エリア12と第3エリア13との間に第2の仕切板9が設けられており、受け皿5が設けられていないところが図4に示したスプレー装置と異なる点である。

【0018】

これら第1および第2の仕切板8、9は、非通気性で無孔性の金属板、ガラス板、セラミック板、合成樹脂板などの板材からなるもので、高さが50〜200mm程度のものである。また、仕切板8、9の上端が第2エリア12に置かれるガラス基板6等の被塗布物よりも高くされ、その高さの差が少なくとも5mm以上となるようになっている。また、スプレーノズル4の先端部から仕切板8、9の上端までの距離が0〜60mmとなっている。これにより、第1エリア11および第2エリア12で噴霧された塗布剤微細飛沫がこれら仕切板8、9を越えることがないようになっている。

【0019】

このような構造のスプレー塗布装置では、第1および第2エリア11、12において、スプレーノズル4から塗布剤が噴霧されても、第1および第2の仕切板8、9が存在するため、個々のエリアから隣接するエリアに塗布剤の微細飛沫が飛び散って侵入することがなくなる。このため、第2エリア12に存在するガラス基板7に第1エリア11からの仮吹きに伴って発生する塗布剤の微細飛沫が付着することがない。

【0020】

図2は、この発明のスプレー塗布装置の第2の例を示すもので、この例の装置では、第1エリア11からの排気を独立して行うようになっている点が、図1に示した装置と異なるところである。

【0021】

図2に示したように、筐体1の第1エリア11の底部には、第1排気ダクト10が接続され、この第1排気ダクト10は、図示しない排気手段に接続され、第1排気ダクト10を介して第1エリア11の空気が排出されるようになっている。また、第2エリア12および第3エリア13の底部には、第2排気ダクト15が接続され、この第2排気ダクト15は、図示しない排気手段に接続され、第2エリア12および第3エリア13の空気が排気されるようになっている。

【0022】

この例のスプレー塗布装置にあっては、第1排気ダクト10からの排気量を第2排気ダクト15から独立して大きくすることができ、仮吹き時に飛散する塗布剤微細飛沫が効率よく、ほぼ完全に第1排気ダクト10から排出されるようになり、第1の仕切板8と相俟って仮吹き時に飛散する塗布剤微細飛沫が第2エリア12に侵入することを完璧に防止できる。

【0023】

また、仮吹きが終了すれば、第1排気ダクト10からの排気を停止し、第1エリア11からの空気の排出を止めることもでき、これにより第2エリア12での塗布剤の噴霧時に第2エリア12の空気が第1エリア11に流れ込むことがなくなり、塗布剤微細飛沫の流れが乱されることがなくなる。

【0024】

図3は、この発明のスプレー塗布装置の第3の例を示すもので、この例では、スプレーノズル4が、第1エリア11において上下動可能に構成されている。このものでは、第1エリア11での仮吹き時にスプレーノズル4を下方に降下させた状態で仮吹きが行われ、仮吹きが終了したら、スプレーノズル4が上昇し、さらに第2エリア12に移動し、以後の塗布操作が行われる。

【0025】

スプレーノズル4の降下位置は、図示のように、第1の仕切板8の上端よりも低く、また第2エリア12に置かれたガラス基板6等の被塗布物と同じ高さ位置あるいはこれよりも低い高さ位置となるようにすることが好ましい。

【0026】

この装置では、第1エリア11においての仮吹きの際に、スプレーノズル4から噴霧される飛沫のうち、上方に巻き上がって第1の仕切板8を越えるものがほとんどなくなり、第2エリア12に侵入することがなくなる。

【0027】

このような図1ないし図3に示したスプレー塗布装置を用いて、有機EL素子のガラス基板上にポリマーバッファー層を形成すれば、ポリマーバッファー層の膜厚のムラがなくなり、このガラス基板を用いた有機ELパネルにあっては、点灯ムラ、輝度低下などの不具合が生じることがない。

また、これらのスプレー塗布装置は、上記ポリマーバッファー層の形成以外にも用いられ、種々の薄膜をスプレー塗布によって形成する場合にも利用することができる。

【0028】

以下、具体例を示す。

(実施例1)

図1に示したスプレー塗布装置を用いて、有機EL素子のガラス基板上にポリマーバッファー層を形成した。塗布剤には、アミン系ポリマーを有機溶媒に溶解した濃度1wt%の溶液を使用し、霧化用ガスには、乾燥窒素を使用した。

【0029】

第1エリア11での仮吹き後に、第2エリア12に置かれたガラス基板6に上記塗布剤を焼成後の膜厚が10nmとなるようにスプレーノズル4から上記塗布剤を噴霧し、塗布した。

これを180℃、5分の条件で仮乾燥し、さらに240℃、10分の条件で本焼成してポリマーバッファー層とした。

【0030】

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0031】

(実施例2)

図2に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0032】

(実施例3)

図3に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラは見られなかった。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラは視認されなかった。

【0033】

(比較例)

図4に示したスプレー塗布装置を用いて、実施例1と同様にして、ガラス基板上にポリマーバッファー層を形成した。

得られたポリマーバッファー層を顕微鏡で観察したところ、顕著な膜厚ムラが見られた。また、このガラス基板を用いて、有機ELパネルを作成し、点灯すると、点灯ムラが視認された。

【図面の簡単な説明】

【0034】

【図1】本発明のスプレー塗布装置の第1の例を示す概略構成図である。

【図2】本発明のスプレー塗布装置の第2の例を示す概略構成図である。

【図3】本発明のスプレー塗布装置の第3の例を示す概略構成図である。

【図4】従来のスプレー塗布装置を示す概略構成図である。

【符号の説明】

【0035】

1・・・筐体、4・・・スプレーノズル、6・・・ガラス基板、8・・・第1の仕切板、9・・・第2の仕切板、10・・・第1の排気ダクト、11・・・第1エリア、12・・・第2エリア、13・・・第3エリア。

【特許請求の範囲】

【請求項1】

筐体と、この筐体内に設けられたスプレーノズルを備え、筐体内部が第1エリアと、第2エリアと、第3エリアとに区画され、

スプレーノズルは、第1エリアから第2エリアへ、第2エリアから第3エリアへ、第3エリアから第1エリアへ往復移動するものであり、

第1エリアは、スプレーノズルから噴霧される塗布剤量を安定化するために、仮吹きが行われるエリアであり、

第2エリアは、被塗布物が置かれ、スプレーノズルから塗布剤を噴霧し、被塗布物に塗布するエリアであり、

第3エリアは、スプレーノズルからの塗布剤の噴霧を停止するエリアであり、 第1エリアと第2エリアとの間に、塗布剤の微細飛沫の飛散を防止する仕切板を設けたことを特徴とするスプレー塗布装置。

【請求項2】

第1エリアに第1の排気手段を接続したことを特徴とする請求項1記載のスプレー塗布装置。

【請求項3】

第2エリアと第3エリアとの間にも、仕切板を設けたことを特徴とする請求項1記載のスプレー塗布装置。

【請求項4】

スプレーノズルが、第1エリアにおいて上下動し、仮吹きをその降下位置にて行うものであることを特徴とする請求項1記載のスプレー塗布装置。

【請求項1】

筐体と、この筐体内に設けられたスプレーノズルを備え、筐体内部が第1エリアと、第2エリアと、第3エリアとに区画され、

スプレーノズルは、第1エリアから第2エリアへ、第2エリアから第3エリアへ、第3エリアから第1エリアへ往復移動するものであり、

第1エリアは、スプレーノズルから噴霧される塗布剤量を安定化するために、仮吹きが行われるエリアであり、

第2エリアは、被塗布物が置かれ、スプレーノズルから塗布剤を噴霧し、被塗布物に塗布するエリアであり、

第3エリアは、スプレーノズルからの塗布剤の噴霧を停止するエリアであり、 第1エリアと第2エリアとの間に、塗布剤の微細飛沫の飛散を防止する仕切板を設けたことを特徴とするスプレー塗布装置。

【請求項2】

第1エリアに第1の排気手段を接続したことを特徴とする請求項1記載のスプレー塗布装置。

【請求項3】

第2エリアと第3エリアとの間にも、仕切板を設けたことを特徴とする請求項1記載のスプレー塗布装置。

【請求項4】

スプレーノズルが、第1エリアにおいて上下動し、仮吹きをその降下位置にて行うものであることを特徴とする請求項1記載のスプレー塗布装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−150263(P2006−150263A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−346064(P2004−346064)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000103747)オプトレックス株式会社 (843)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000103747)オプトレックス株式会社 (843)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]