スプレー式化成処理方法及び装置

【課題】 鋼板の幅方向に均一な付着量の化成被膜を形成することができるスプレー式化成処理方法及びその装置を提供すること。

【解決手段】 スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるように、例えば、鋼板端部の水量密度を増加させるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【解決手段】 スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるように、例えば、鋼板端部の水量密度を増加させるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板表面に燐酸塩被膜等の化成被膜を形成するためのスプレー式化成処理方法及び装置に関するもので、特に鋼板の幅方向に均一膜厚の化成被膜を形成することができるスプレー式化成処理方法及び装置に関するものである。

【背景技術】

【0002】

従来、めっき鋼板にプレス加工等の加工を行った製品や塗装を行った塗装鋼板が、自動車部品、家庭電化製品や建築材料等に幅広く用いられている。

【0003】

塗装鋼板は、防錆機能や塗装密着性の向上等を目的として、鋼板表面に塗装前処理として亜鉛めっきや、Zn−Ni系、Zn−Fe系、Zn−Al系、Zn−Mg系等の亜鉛合金めっきを施し、さらに燐酸塩処理やクロム酸塩処理等による化成被膜を形成することが一般に行われている。

【0004】

また、近年、鋼板のプレス成形性を向上する目的で、鋼板に亜鉛、マンガン、カルシウムなどの燐酸塩処理による化成被膜を形成して摺動性と加工性を確保する潤滑処理も行われている。即ち、鋼板の成型加工では鋼板が大きな接触圧力で金型に押し付けられながら変形するため、潤滑が良好でないときは、金型との間に焼きつきやカジリを生じ、金型の局部的な破損や急激な摩耗の原因となり、金型の寿命が著しく短縮するほか、加工そのものが不可能となる場合がある。

【0005】

燐酸塩皮膜は、それ自体でも成型加工時に生じる鋼板と金型との間の焼きつきやカジリを防止する効果があるが、皮膜が多孔質で潤滑油を保持させることができるので、鋼板の成型加工時の潤滑層として用いられている。

【0006】

そして、燐酸塩皮膜を形成するための処理剤は種類が種々あり、皮膜の特長を活かしてそれぞれの用途に応じて使い分けることが行われる。

【0007】

鋼板の燐酸塩処理方法としては、鋼板面を燐酸塩処理液に浸漬するか、鋼板の表面に燐酸塩処理液をスプレーすることにより行われる。或いは両者を組み合わせて行う方法が知られている

例えば、スプレー法により亜鉛濃度を0.4〜1.0g/lに調節した燐酸塩処理溶液と金属表面を接触させることを特徴とする燐酸塩処理方法や(例えば、特許文献1参照)や、マグネシゥムイオン15〜30g/l、硝酸イオン75〜150g/l含有する燐酸塩処理溶液を40〜70℃にして、亜鉛めっき鋼板を浸漬処理またはスプレー処理することにより、亜鉛めっき鋼板上に片面あたりの皮膜量にして0.5〜3.0g/m2のリン酸塩皮膜を形成する方法が(例えば、特許文献2参照)提案されている。

【0008】

これらの燐酸塩処理方法は、鋼板の耐食性を向上させることを目的としたもので、鋼板表面に形成する燐酸塩皮膜の厚さを均一にする技術ではない。

【0009】

燐酸塩皮膜の厚さに係わる技術としては、亜鉛メッキ鋼板に燐酸塩皮膜を形成する際に、皮膜形成量が連続的に一定量となるように燐酸塩処理液の濃度を高精度に制御する方法及び装置に関する技術がある。例えば、亜鉛メッキ鋼板に燐酸塩皮膜を形成するための燐酸化成処理装置としては、燐酸塩化成処理に使用する燐酸塩処理液を収容するためのボンデ循環タンクと、上記ボンデ循環タンクに収容されている燐酸塩処理液を亜鉛メッキ鋼板に吹き付けるためのボンデ処理スプレー槽と、上記ボンデ循環タンク内に収容されている燐酸塩処理液を上記ボンデ処理スプレー槽内において上記亜鉛メッキ鋼板に吹き付けるための燐酸塩処理液吹き付け手段と、上記ボンデ処理スプレー槽から上記ボンデ循環タンクに上記燐酸塩処理液を戻す戻り配管と、上記ボンデ循環タンク内に収容されている燐酸塩処理液の濃度調整を行うための補給液を収容するための複数の補給液収容容器とを有することを特徴とする燐酸化成処理装置が提案されている(例えば、特許文献3参照)。

【0010】

この燐酸塩化成処理装置では、ボンデ循環タンク内に収容されている燐酸塩処理液の濃度調整を行うものであって、スプレー時の燐酸塩処理溶液の流動状態を鋼板幅方向で制御することによって皮膜形成量を鋼板幅方向で連続的に一定量となるようにするものではない。

【0011】

【特許文献1】特開昭64−68481号公報

【特許文献2】特開2001−152356号公報

【特許文献3】特開2004−204264号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

スプレー式化成処理は、スプレーを備えた金属表面処理装置を転用することができ、設備費が安価になり、また、スプレーする処理溶液を切り換えることにより、防錆被膜や潤滑被膜等の任意の化成被膜を同じ装置で形成することができるという利点があり、表面処理鋼板の製造コストを低下できることとなる。

【0013】

しかしながら、スプレー式化成処理により、鋼板表面に化成被膜を形成すると、鋼板の中央部と端部とでは化成被膜の付着量が異なり、均一な付着量の被膜が得られないことを本発明者は見出した。

【0014】

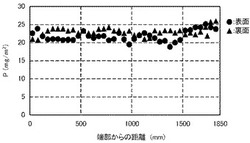

図1は、鋼板にZn−Fe合金めっきを施した後にスプレー式燐酸塩処理を施した際の鋼板幅方向被膜についての燐付着量の測定値を示す図である。

【0015】

図1において、黒丸(●)は鋼板表面、黒三角(▲)は鋼板裏面の燐付着量(mg/m2)を示しており、鋼板中央部と端部とでは、燐付着量は約10mg/m2相違している。

【0016】

このように化成被膜の付着量が異なると被膜の性能が異なり、均質な性能を持った化成被膜処理鋼板が得られず、耐食性や塗料密着性に斑が生じたり、成形加工時の潤滑皮膜として利用する場合には均一な精度の高い成形加工が出来ないという欠点が生ずる。

【0017】

そこで、本発明は鋼板の幅方向に均一な付着量の化成被膜を形成することができるスプレー式化成処理方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者は、スプレー式化成処理において、鋼板の幅方向の端部に化成被膜の付着量不足が生じる原因について究明を行った。

【0019】

その結果、化成処理溶液を鋼板表面にスプレーノズルでスプレーすると、溶液は鋼板中央部から幅方向の端部に向かって流れ、その間に鋼板表面に化成被膜が付着する。化成処理溶液は、中央部と端部とでは濃度が変動し、端部のpHが上昇して付着量が低下する現象を知見した。

【0020】

本発明は、上記知見に基づいて完成したもので、その発明の要旨は次の通りである。

【0021】

(1) スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【0022】

(2) 鋼板端部の水量密度を増加させることを特徴とする上記(1)記載のスプレー式化成処理方法。

【0023】

(3) 化成処理が燐酸塩処理であることを特徴とする上記(1)又は(2)記載のスプレー式化成処理方法。

【0024】

(4) スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理装置において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレーノズルの個数を鋼板幅方向で調整して配設したスプレー装置を備えていることを特徴とするスプレー式化成処理装置。

【0025】

(5) 鋼板端部の水量密度が増加できるようにスプレーノズルが配設されていることを特徴とする上記(4)記載のスプレー式化成処理装置。

【0026】

(6) 燐酸塩処理装置であることを特徴とする上記(4)又は(5)記載のスプレー式化成処理装置。

【発明の効果】

【0027】

本発明によれば、スプレー装置に供給する金属表面処理溶液を切りかえることで、種々の金属表面処理を行うことができるというスプレー式化成処理の利点を保持し、かつ、鋼板の幅方向で不均一な付着量の化成被膜が形成されるスプレー式化成処理の欠点が解消され、均一な膜厚の化成皮膜を形成することが出来る。また、得られた均一な膜厚をもった化成処理鋼板は、耐食性に斑がなく、そして、皮膜の潤滑性能も均一化されるので精密な成形加工に適用することが出来る。さらに、スプレーを備えた金属表面処理装置を転用することができ、設備費が安価になり、表面処理鋼板の製造コストを低下できることとなるという顕著な作用効果を奏する。

【発明を実施するための最良の形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

亜鉛めっき鋼板に燐酸塩処理液をスプレーして燐酸塩皮膜を形成すると、鋼板幅方向で皮膜の厚さが異なり、図1に示すように、鋼板端部の部分に皮膜の付着量不足が生じ皮膜厚さが薄くなって、鋼板中央部と鋼板端部とでは皮膜の付着量が異なるようになる。

【0030】

そこで、本発明者は、スプレー式化成処理において、鋼板の幅方向の端部に化成被膜の付着量不足が生じる原因について究明を行ったところ、化成処理溶液を鋼板表面にスプレーノズルでスプレーすると、溶液は鋼板中央部から幅方向の端部に向かって流れ、その間に鋼板表面に化成被膜が付着し、化成処理溶液は、中央部と端部とでは濃度が変動し、端部のpHが上昇して付着量が低下する現象を知見した。

【0031】

本発明では、この知見に基づき、皮膜の幅方向の均一性を確保するために、鋼板中央部と端部とで化成処理溶液の濃度変動が生じないようにして、端部の皮膜付着量不足を解決したものである。

【0032】

まず、スプレー式燐酸塩処理装置について説明する。

【0033】

図2は、スプレー式燐酸塩処理装置の概要を示す図である。

図2に示すように、スプレー槽1中には、スプレーノズルを備えたスプレー装置が多数並列して配置されていて、処理すべき鋼板は、表側スプレー装置2と裏側スプレー装置3の間を通板ラインに沿って通板するようになっている。燐酸塩処理溶液槽4からポンプ5により供給管6を通じて供給された燐酸塩処理溶液は、スプレー槽1内の表側スプレー装置2及び裏側スプレー装置3のスプレーノズルから噴出し、鋼板の表裏面に燐酸塩処理溶液をスプレーする。鋼板は、その表裏面に燐酸塩処理溶液をスプレーされることで、表裏面に燐酸塩被膜が形成される。

【0034】

スプレーした燐酸塩処理溶液は、スプレー槽1の下部から回収配管7を通じて燐酸塩処理溶液槽4に回収され、循環して使用される。また、燐酸塩処理溶液の濃度を濃度測定装置で測定し、燐酸処理溶液の濃度が変化しないように、補給液を格納している補給液槽から補給液が必要に応じて供給される。

【0035】

このようなスプレー式燐酸塩処理装置を用いての燐酸塩処理は、常法通りに、まず亜鉛めっき鋼板をアルカリタンクで例えば、NaOH:2.5%溶液を複数本、例えば5本のスプレーでスプレー塗布して表面酸化物を除去した後、アルカリリンスタンクで複数本、例えば5本のスプレーでリンス液をスプレーしてアルカリ分を除去する。次いで、鋼板をスプレー式燐酸塩処理装置に通板して、スプレーノズルを備えたスプレー装置から燐酸塩処理溶液を鋼板にスプレーすることで、鋼板表面に燐酸塩皮膜を形成し、洗浄する。

【0036】

なお、本発明で使用する燐酸塩処理液は、特に限定されるものではなく、従来公知のMnイオン、燐酸イオン、Znイオン、Mgイオン等を含有する燐酸塩処理液を用いることが出来る。

【0037】

燐酸塩処理溶液をスプレーするノズルを備えたスプレー装置について説明する。

図3は、11本のスプレー装置を並列に設置した際のノズルの配置を示す模式図である。

【0038】

図3において、白丸(○)はスプレー装置に設置されている既設ノズルを示し、黒丸(●)は新設ノズルを示している。

【0039】

図3に示す燐酸塩処理装置の例では、11本並列に表裏側のスプレー装置が設置されている。従来の装置においては、各スプレー装置には、1本あたり7個或いは6個の既設ノズルが板幅方向に略等間隔で設置されている。そして、この7個のノズルを備えたスプレー装置と6個のノズルを備えたスプレー装置をライン方向に交互に略等間隔で配列してスプレー槽が構築されている。

【0040】

図3に示すように既設ノズルが設置されている従来のスプレー装置を用いて、燐酸塩処理を行った例について説明する。

【0041】

燐酸塩処理は、過マンガン酸カリウム20〜30g/l、燐酸1カリウム20〜30g/l及び燐酸10〜20g/lの混合溶液からなる燐酸塩処理溶液をスプレーすることにより行った。

【0042】

得られた燐酸塩皮膜の状態について調査したところ、図1に示すように、燐酸塩被膜は、中央部と端部とで燐付着量の差は10mg/m2以上あり、鋼板の幅方向の端部に付着量不足が生じていた。

【0043】

このように、鋼板の端部に付着量不足が生じるメカニズムは、液流が中央から両端部に行くに従い、反応性が低下し、鋼板の中央部と端部とで処理溶液の濃度が変動し、端部のpHが上昇して端部の付着量が低下することに起因するものであると判断できるので、端部の付着量不足を解消するために、端部に行くに従い、新液供給を増加させ端部の水流密度を増加させて鋼板の幅方向での溶液の濃度を均一にすることを行った。

【0044】

端部の水流密度を増加させるための手段としては、例えば、図3に示すように、6個の既設ノズル8が設置してあるスプレー装置にそれぞれ4個の新設ノズル9を設置し、そのうちの少なくとも1個は端部に新設するようにして、表裏40個の新設ノズル9を設置した。そして、既設ノズルだけのスプレー装置を用いて実施した場合の燐酸塩処理と同様に新設ノズル9を設置したスプレー装置を用いて燐酸塩処理を行った。

【0045】

その結果は、図4に示すように、燐酸塩被膜は鋼板の幅方向に均一な付着量となっていた。

【0046】

即ち、図4は、板幅1850mmの鋼板幅方向の燐酸塩被膜についての燐付着量の測定値を示す図である。

【0047】

図4において、黒丸(●)は鋼板表面、黒三角(▲)は鋼板裏面の燐付着量(mg/m2)を示しており、鋼板の中央部と端部とでは燐付着量の差は10mg/m2以内であり、鋼板の幅方向での燐付着量は、ほぼ均一となっていて、均一な付着量といえる。

【0048】

これは、中央部でスプレーした処理溶液が鋼板と反応しながら端部に流下して行くときに処理溶液が劣化して端部での濃度を低下させる。しかし、端部に濃度の高い劣化していない処理溶液が供給されるので、鋼板の幅方向の濃度がほぼ均一化し、その結果鋼板の幅方向での燐付着量がほぼ均一になるものである。

【0049】

したがって、スプレー装置へのノズルの配置の仕方としては、鋼板表面に形成される燐酸塩皮膜の付着量を測定し(例えば、燐の付着量を測定することで、皮膜の厚さを測定することが出来る)、その付着量に応じてスプレー装置に配設するノズルの位置を決定すれば、化成処理溶液の濃度を板幅方向で均一化させることができる。

【0050】

なお、端部の水流密度を増加させる手段としてはノズルの数で調整することに代えて、1個あたりのノズルのスプレー量を調整させて行うこともできるし、ノズルの配管に設けたバルブの開閉を制御してノズルからスプレーする燐酸塩処理液の量を制御してもよい。

【0051】

そして、本発明でいう皮膜の付着量を鋼板の幅方向で均一にするとは、上記に述べたように中央部と端部の付着量の比が1.4以下、好ましくは1.2以下のほぼ均一となっていることを意味する。付着量の比が1.4を超えると皮膜性能の均一性がなくなる。

【0052】

化成処理において、化成被膜の付着量が異なると被膜の性能が異なり、均質な性能を持った化成被膜処理鋼板が得られないが、本発明では化成皮膜の付着量が板幅方向および長手方向においても均一な皮膜が得られるので、処理鋼板の耐食性や塗料密着性に斑がなく、また、成形加工に供した場合にも均質な潤滑性能を有するので、精度の高い成形加工を行うことが可能となる。

【0053】

さらに、これまでの説明では、化成処理として燐酸塩処理について説明したが、燐酸塩以外の例えばクロム酸塩処理等にも本発明は適用することが出来る。

【実施例1】

【0054】

以下、本発明の実施例を比較例と対比して説明する。

【0055】

板厚0.75mmで板幅1500mmの溶融亜鉛めっき鋼板を準備し、これをアルカリ処理にて表面の酸化物を除去し、水洗した後に、燐酸塩処理を施した。

【0056】

燐酸塩処理溶液は、

過マンガン酸カリウム(KMnO4): 20〜30g/l

燐酸1カリウム(KH2PO4) : 20〜30g/l

燐酸(H3PO4) : 10〜20g/l

を含有する濃度2〜3%水溶液を用い35〜45℃に保持した。

【0057】

燐酸塩溶液スプレー装置としては、図3に示す処理ラインと直行して11本のスプレー装置を並列に配置し、各スプレー装置に7本或いは6本のスプレーノズルを設置した燐酸塩溶液スプレー装置(比較例)を用いた。

【0058】

燐酸塩スプレー処理は、1ヘッダー(スプレー装置)当り250l/分の水溶液をスプレーした。

【0059】

その結果、燐の付着量は、鋼板表面においては中央部で28mg/m2、両端部で16mg/m2(中央部と両端部の付着量比:1.75)、また裏面では中央部27mg/m2、両端部で15mg/m2(中央部と両端部の付着量比:1.8)となっており、中央部と両端部で燐酸塩皮膜の付着量が不均一となっていた。

【0060】

そこで、本発明例では両端部の付着量を増加させるために、図3に示す配置で、11本のスプレー装置の内の5本に新設ノズル4個ずつ配置した燐酸塩溶液スプレー装置(発明例)にて、前記と同じ条件で燐酸塩スプレー処理を行った。

【0061】

その結果、鋼板表裏面とも幅方向に燐付着量21〜25mg/m2(中央部と両端部の表裏面付着量比:1.1)のほぼ均一厚みの燐酸塩皮膜が得られた。

【0062】

以上の試験結果から明らかなように、燐酸塩溶液スプレー装置による燐酸塩溶液のスプレー時に、端部の水流密度を増加させて鋼板の幅方向での溶液の濃度を均一化することで、亜鉛めっき鋼板の表裏面に形成される燐酸塩皮膜の膜厚は鋼板の幅方向で均一化されることが確認できた。

【図面の簡単な説明】

【0063】

【図1】鋼板にZn−Fe合金めっきを施した後にスプレー式燐酸塩処理を施した際の鋼板幅方向被膜についての燐付着量の測定値を示す図である。

【図2】スプレー式燐酸塩処理装置の概要を示す図である。

【図3】11本のスプレー装置を並列に設置した際のノズルの配置を示す模式図である。

【図4】鋼板幅方向の燐酸塩被膜についての燐付着量の測定値を示す図である。

【符号の説明】

【0064】

1 スプレー槽

2 表側スプレー装置

3 裏側スプレー装置

4 燐酸塩処理溶液槽

5 ポンプ

6 供給配管

7 回収配管

8 既設ノズル

9 新設ノズル

【技術分野】

【0001】

本発明は、鋼板表面に燐酸塩被膜等の化成被膜を形成するためのスプレー式化成処理方法及び装置に関するもので、特に鋼板の幅方向に均一膜厚の化成被膜を形成することができるスプレー式化成処理方法及び装置に関するものである。

【背景技術】

【0002】

従来、めっき鋼板にプレス加工等の加工を行った製品や塗装を行った塗装鋼板が、自動車部品、家庭電化製品や建築材料等に幅広く用いられている。

【0003】

塗装鋼板は、防錆機能や塗装密着性の向上等を目的として、鋼板表面に塗装前処理として亜鉛めっきや、Zn−Ni系、Zn−Fe系、Zn−Al系、Zn−Mg系等の亜鉛合金めっきを施し、さらに燐酸塩処理やクロム酸塩処理等による化成被膜を形成することが一般に行われている。

【0004】

また、近年、鋼板のプレス成形性を向上する目的で、鋼板に亜鉛、マンガン、カルシウムなどの燐酸塩処理による化成被膜を形成して摺動性と加工性を確保する潤滑処理も行われている。即ち、鋼板の成型加工では鋼板が大きな接触圧力で金型に押し付けられながら変形するため、潤滑が良好でないときは、金型との間に焼きつきやカジリを生じ、金型の局部的な破損や急激な摩耗の原因となり、金型の寿命が著しく短縮するほか、加工そのものが不可能となる場合がある。

【0005】

燐酸塩皮膜は、それ自体でも成型加工時に生じる鋼板と金型との間の焼きつきやカジリを防止する効果があるが、皮膜が多孔質で潤滑油を保持させることができるので、鋼板の成型加工時の潤滑層として用いられている。

【0006】

そして、燐酸塩皮膜を形成するための処理剤は種類が種々あり、皮膜の特長を活かしてそれぞれの用途に応じて使い分けることが行われる。

【0007】

鋼板の燐酸塩処理方法としては、鋼板面を燐酸塩処理液に浸漬するか、鋼板の表面に燐酸塩処理液をスプレーすることにより行われる。或いは両者を組み合わせて行う方法が知られている

例えば、スプレー法により亜鉛濃度を0.4〜1.0g/lに調節した燐酸塩処理溶液と金属表面を接触させることを特徴とする燐酸塩処理方法や(例えば、特許文献1参照)や、マグネシゥムイオン15〜30g/l、硝酸イオン75〜150g/l含有する燐酸塩処理溶液を40〜70℃にして、亜鉛めっき鋼板を浸漬処理またはスプレー処理することにより、亜鉛めっき鋼板上に片面あたりの皮膜量にして0.5〜3.0g/m2のリン酸塩皮膜を形成する方法が(例えば、特許文献2参照)提案されている。

【0008】

これらの燐酸塩処理方法は、鋼板の耐食性を向上させることを目的としたもので、鋼板表面に形成する燐酸塩皮膜の厚さを均一にする技術ではない。

【0009】

燐酸塩皮膜の厚さに係わる技術としては、亜鉛メッキ鋼板に燐酸塩皮膜を形成する際に、皮膜形成量が連続的に一定量となるように燐酸塩処理液の濃度を高精度に制御する方法及び装置に関する技術がある。例えば、亜鉛メッキ鋼板に燐酸塩皮膜を形成するための燐酸化成処理装置としては、燐酸塩化成処理に使用する燐酸塩処理液を収容するためのボンデ循環タンクと、上記ボンデ循環タンクに収容されている燐酸塩処理液を亜鉛メッキ鋼板に吹き付けるためのボンデ処理スプレー槽と、上記ボンデ循環タンク内に収容されている燐酸塩処理液を上記ボンデ処理スプレー槽内において上記亜鉛メッキ鋼板に吹き付けるための燐酸塩処理液吹き付け手段と、上記ボンデ処理スプレー槽から上記ボンデ循環タンクに上記燐酸塩処理液を戻す戻り配管と、上記ボンデ循環タンク内に収容されている燐酸塩処理液の濃度調整を行うための補給液を収容するための複数の補給液収容容器とを有することを特徴とする燐酸化成処理装置が提案されている(例えば、特許文献3参照)。

【0010】

この燐酸塩化成処理装置では、ボンデ循環タンク内に収容されている燐酸塩処理液の濃度調整を行うものであって、スプレー時の燐酸塩処理溶液の流動状態を鋼板幅方向で制御することによって皮膜形成量を鋼板幅方向で連続的に一定量となるようにするものではない。

【0011】

【特許文献1】特開昭64−68481号公報

【特許文献2】特開2001−152356号公報

【特許文献3】特開2004−204264号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

スプレー式化成処理は、スプレーを備えた金属表面処理装置を転用することができ、設備費が安価になり、また、スプレーする処理溶液を切り換えることにより、防錆被膜や潤滑被膜等の任意の化成被膜を同じ装置で形成することができるという利点があり、表面処理鋼板の製造コストを低下できることとなる。

【0013】

しかしながら、スプレー式化成処理により、鋼板表面に化成被膜を形成すると、鋼板の中央部と端部とでは化成被膜の付着量が異なり、均一な付着量の被膜が得られないことを本発明者は見出した。

【0014】

図1は、鋼板にZn−Fe合金めっきを施した後にスプレー式燐酸塩処理を施した際の鋼板幅方向被膜についての燐付着量の測定値を示す図である。

【0015】

図1において、黒丸(●)は鋼板表面、黒三角(▲)は鋼板裏面の燐付着量(mg/m2)を示しており、鋼板中央部と端部とでは、燐付着量は約10mg/m2相違している。

【0016】

このように化成被膜の付着量が異なると被膜の性能が異なり、均質な性能を持った化成被膜処理鋼板が得られず、耐食性や塗料密着性に斑が生じたり、成形加工時の潤滑皮膜として利用する場合には均一な精度の高い成形加工が出来ないという欠点が生ずる。

【0017】

そこで、本発明は鋼板の幅方向に均一な付着量の化成被膜を形成することができるスプレー式化成処理方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者は、スプレー式化成処理において、鋼板の幅方向の端部に化成被膜の付着量不足が生じる原因について究明を行った。

【0019】

その結果、化成処理溶液を鋼板表面にスプレーノズルでスプレーすると、溶液は鋼板中央部から幅方向の端部に向かって流れ、その間に鋼板表面に化成被膜が付着する。化成処理溶液は、中央部と端部とでは濃度が変動し、端部のpHが上昇して付着量が低下する現象を知見した。

【0020】

本発明は、上記知見に基づいて完成したもので、その発明の要旨は次の通りである。

【0021】

(1) スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【0022】

(2) 鋼板端部の水量密度を増加させることを特徴とする上記(1)記載のスプレー式化成処理方法。

【0023】

(3) 化成処理が燐酸塩処理であることを特徴とする上記(1)又は(2)記載のスプレー式化成処理方法。

【0024】

(4) スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理装置において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレーノズルの個数を鋼板幅方向で調整して配設したスプレー装置を備えていることを特徴とするスプレー式化成処理装置。

【0025】

(5) 鋼板端部の水量密度が増加できるようにスプレーノズルが配設されていることを特徴とする上記(4)記載のスプレー式化成処理装置。

【0026】

(6) 燐酸塩処理装置であることを特徴とする上記(4)又は(5)記載のスプレー式化成処理装置。

【発明の効果】

【0027】

本発明によれば、スプレー装置に供給する金属表面処理溶液を切りかえることで、種々の金属表面処理を行うことができるというスプレー式化成処理の利点を保持し、かつ、鋼板の幅方向で不均一な付着量の化成被膜が形成されるスプレー式化成処理の欠点が解消され、均一な膜厚の化成皮膜を形成することが出来る。また、得られた均一な膜厚をもった化成処理鋼板は、耐食性に斑がなく、そして、皮膜の潤滑性能も均一化されるので精密な成形加工に適用することが出来る。さらに、スプレーを備えた金属表面処理装置を転用することができ、設備費が安価になり、表面処理鋼板の製造コストを低下できることとなるという顕著な作用効果を奏する。

【発明を実施するための最良の形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

亜鉛めっき鋼板に燐酸塩処理液をスプレーして燐酸塩皮膜を形成すると、鋼板幅方向で皮膜の厚さが異なり、図1に示すように、鋼板端部の部分に皮膜の付着量不足が生じ皮膜厚さが薄くなって、鋼板中央部と鋼板端部とでは皮膜の付着量が異なるようになる。

【0030】

そこで、本発明者は、スプレー式化成処理において、鋼板の幅方向の端部に化成被膜の付着量不足が生じる原因について究明を行ったところ、化成処理溶液を鋼板表面にスプレーノズルでスプレーすると、溶液は鋼板中央部から幅方向の端部に向かって流れ、その間に鋼板表面に化成被膜が付着し、化成処理溶液は、中央部と端部とでは濃度が変動し、端部のpHが上昇して付着量が低下する現象を知見した。

【0031】

本発明では、この知見に基づき、皮膜の幅方向の均一性を確保するために、鋼板中央部と端部とで化成処理溶液の濃度変動が生じないようにして、端部の皮膜付着量不足を解決したものである。

【0032】

まず、スプレー式燐酸塩処理装置について説明する。

【0033】

図2は、スプレー式燐酸塩処理装置の概要を示す図である。

図2に示すように、スプレー槽1中には、スプレーノズルを備えたスプレー装置が多数並列して配置されていて、処理すべき鋼板は、表側スプレー装置2と裏側スプレー装置3の間を通板ラインに沿って通板するようになっている。燐酸塩処理溶液槽4からポンプ5により供給管6を通じて供給された燐酸塩処理溶液は、スプレー槽1内の表側スプレー装置2及び裏側スプレー装置3のスプレーノズルから噴出し、鋼板の表裏面に燐酸塩処理溶液をスプレーする。鋼板は、その表裏面に燐酸塩処理溶液をスプレーされることで、表裏面に燐酸塩被膜が形成される。

【0034】

スプレーした燐酸塩処理溶液は、スプレー槽1の下部から回収配管7を通じて燐酸塩処理溶液槽4に回収され、循環して使用される。また、燐酸塩処理溶液の濃度を濃度測定装置で測定し、燐酸処理溶液の濃度が変化しないように、補給液を格納している補給液槽から補給液が必要に応じて供給される。

【0035】

このようなスプレー式燐酸塩処理装置を用いての燐酸塩処理は、常法通りに、まず亜鉛めっき鋼板をアルカリタンクで例えば、NaOH:2.5%溶液を複数本、例えば5本のスプレーでスプレー塗布して表面酸化物を除去した後、アルカリリンスタンクで複数本、例えば5本のスプレーでリンス液をスプレーしてアルカリ分を除去する。次いで、鋼板をスプレー式燐酸塩処理装置に通板して、スプレーノズルを備えたスプレー装置から燐酸塩処理溶液を鋼板にスプレーすることで、鋼板表面に燐酸塩皮膜を形成し、洗浄する。

【0036】

なお、本発明で使用する燐酸塩処理液は、特に限定されるものではなく、従来公知のMnイオン、燐酸イオン、Znイオン、Mgイオン等を含有する燐酸塩処理液を用いることが出来る。

【0037】

燐酸塩処理溶液をスプレーするノズルを備えたスプレー装置について説明する。

図3は、11本のスプレー装置を並列に設置した際のノズルの配置を示す模式図である。

【0038】

図3において、白丸(○)はスプレー装置に設置されている既設ノズルを示し、黒丸(●)は新設ノズルを示している。

【0039】

図3に示す燐酸塩処理装置の例では、11本並列に表裏側のスプレー装置が設置されている。従来の装置においては、各スプレー装置には、1本あたり7個或いは6個の既設ノズルが板幅方向に略等間隔で設置されている。そして、この7個のノズルを備えたスプレー装置と6個のノズルを備えたスプレー装置をライン方向に交互に略等間隔で配列してスプレー槽が構築されている。

【0040】

図3に示すように既設ノズルが設置されている従来のスプレー装置を用いて、燐酸塩処理を行った例について説明する。

【0041】

燐酸塩処理は、過マンガン酸カリウム20〜30g/l、燐酸1カリウム20〜30g/l及び燐酸10〜20g/lの混合溶液からなる燐酸塩処理溶液をスプレーすることにより行った。

【0042】

得られた燐酸塩皮膜の状態について調査したところ、図1に示すように、燐酸塩被膜は、中央部と端部とで燐付着量の差は10mg/m2以上あり、鋼板の幅方向の端部に付着量不足が生じていた。

【0043】

このように、鋼板の端部に付着量不足が生じるメカニズムは、液流が中央から両端部に行くに従い、反応性が低下し、鋼板の中央部と端部とで処理溶液の濃度が変動し、端部のpHが上昇して端部の付着量が低下することに起因するものであると判断できるので、端部の付着量不足を解消するために、端部に行くに従い、新液供給を増加させ端部の水流密度を増加させて鋼板の幅方向での溶液の濃度を均一にすることを行った。

【0044】

端部の水流密度を増加させるための手段としては、例えば、図3に示すように、6個の既設ノズル8が設置してあるスプレー装置にそれぞれ4個の新設ノズル9を設置し、そのうちの少なくとも1個は端部に新設するようにして、表裏40個の新設ノズル9を設置した。そして、既設ノズルだけのスプレー装置を用いて実施した場合の燐酸塩処理と同様に新設ノズル9を設置したスプレー装置を用いて燐酸塩処理を行った。

【0045】

その結果は、図4に示すように、燐酸塩被膜は鋼板の幅方向に均一な付着量となっていた。

【0046】

即ち、図4は、板幅1850mmの鋼板幅方向の燐酸塩被膜についての燐付着量の測定値を示す図である。

【0047】

図4において、黒丸(●)は鋼板表面、黒三角(▲)は鋼板裏面の燐付着量(mg/m2)を示しており、鋼板の中央部と端部とでは燐付着量の差は10mg/m2以内であり、鋼板の幅方向での燐付着量は、ほぼ均一となっていて、均一な付着量といえる。

【0048】

これは、中央部でスプレーした処理溶液が鋼板と反応しながら端部に流下して行くときに処理溶液が劣化して端部での濃度を低下させる。しかし、端部に濃度の高い劣化していない処理溶液が供給されるので、鋼板の幅方向の濃度がほぼ均一化し、その結果鋼板の幅方向での燐付着量がほぼ均一になるものである。

【0049】

したがって、スプレー装置へのノズルの配置の仕方としては、鋼板表面に形成される燐酸塩皮膜の付着量を測定し(例えば、燐の付着量を測定することで、皮膜の厚さを測定することが出来る)、その付着量に応じてスプレー装置に配設するノズルの位置を決定すれば、化成処理溶液の濃度を板幅方向で均一化させることができる。

【0050】

なお、端部の水流密度を増加させる手段としてはノズルの数で調整することに代えて、1個あたりのノズルのスプレー量を調整させて行うこともできるし、ノズルの配管に設けたバルブの開閉を制御してノズルからスプレーする燐酸塩処理液の量を制御してもよい。

【0051】

そして、本発明でいう皮膜の付着量を鋼板の幅方向で均一にするとは、上記に述べたように中央部と端部の付着量の比が1.4以下、好ましくは1.2以下のほぼ均一となっていることを意味する。付着量の比が1.4を超えると皮膜性能の均一性がなくなる。

【0052】

化成処理において、化成被膜の付着量が異なると被膜の性能が異なり、均質な性能を持った化成被膜処理鋼板が得られないが、本発明では化成皮膜の付着量が板幅方向および長手方向においても均一な皮膜が得られるので、処理鋼板の耐食性や塗料密着性に斑がなく、また、成形加工に供した場合にも均質な潤滑性能を有するので、精度の高い成形加工を行うことが可能となる。

【0053】

さらに、これまでの説明では、化成処理として燐酸塩処理について説明したが、燐酸塩以外の例えばクロム酸塩処理等にも本発明は適用することが出来る。

【実施例1】

【0054】

以下、本発明の実施例を比較例と対比して説明する。

【0055】

板厚0.75mmで板幅1500mmの溶融亜鉛めっき鋼板を準備し、これをアルカリ処理にて表面の酸化物を除去し、水洗した後に、燐酸塩処理を施した。

【0056】

燐酸塩処理溶液は、

過マンガン酸カリウム(KMnO4): 20〜30g/l

燐酸1カリウム(KH2PO4) : 20〜30g/l

燐酸(H3PO4) : 10〜20g/l

を含有する濃度2〜3%水溶液を用い35〜45℃に保持した。

【0057】

燐酸塩溶液スプレー装置としては、図3に示す処理ラインと直行して11本のスプレー装置を並列に配置し、各スプレー装置に7本或いは6本のスプレーノズルを設置した燐酸塩溶液スプレー装置(比較例)を用いた。

【0058】

燐酸塩スプレー処理は、1ヘッダー(スプレー装置)当り250l/分の水溶液をスプレーした。

【0059】

その結果、燐の付着量は、鋼板表面においては中央部で28mg/m2、両端部で16mg/m2(中央部と両端部の付着量比:1.75)、また裏面では中央部27mg/m2、両端部で15mg/m2(中央部と両端部の付着量比:1.8)となっており、中央部と両端部で燐酸塩皮膜の付着量が不均一となっていた。

【0060】

そこで、本発明例では両端部の付着量を増加させるために、図3に示す配置で、11本のスプレー装置の内の5本に新設ノズル4個ずつ配置した燐酸塩溶液スプレー装置(発明例)にて、前記と同じ条件で燐酸塩スプレー処理を行った。

【0061】

その結果、鋼板表裏面とも幅方向に燐付着量21〜25mg/m2(中央部と両端部の表裏面付着量比:1.1)のほぼ均一厚みの燐酸塩皮膜が得られた。

【0062】

以上の試験結果から明らかなように、燐酸塩溶液スプレー装置による燐酸塩溶液のスプレー時に、端部の水流密度を増加させて鋼板の幅方向での溶液の濃度を均一化することで、亜鉛めっき鋼板の表裏面に形成される燐酸塩皮膜の膜厚は鋼板の幅方向で均一化されることが確認できた。

【図面の簡単な説明】

【0063】

【図1】鋼板にZn−Fe合金めっきを施した後にスプレー式燐酸塩処理を施した際の鋼板幅方向被膜についての燐付着量の測定値を示す図である。

【図2】スプレー式燐酸塩処理装置の概要を示す図である。

【図3】11本のスプレー装置を並列に設置した際のノズルの配置を示す模式図である。

【図4】鋼板幅方向の燐酸塩被膜についての燐付着量の測定値を示す図である。

【符号の説明】

【0064】

1 スプレー槽

2 表側スプレー装置

3 裏側スプレー装置

4 燐酸塩処理溶液槽

5 ポンプ

6 供給配管

7 回収配管

8 既設ノズル

9 新設ノズル

【特許請求の範囲】

【請求項1】

スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【請求項2】

鋼板端部の水量密度を増加させることを特徴とする請求項1記載のスプレー式化成処理方法。

【請求項3】

化成処理が燐酸塩処理であることを特徴とする請求項1又は2記載のスプレー式化成処理方法。

【請求項4】

スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理装置において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレーノズルの個数を鋼板幅方向で調整して配設したスプレー装置を備えていることを特徴とするスプレー式化成処理装置。

【請求項5】

鋼板端部の水量密度が増加できるようにスプレーノズルが配設されていることを特徴とする請求項4記載のスプレー式化成処理装置。

【請求項6】

燐酸塩処理装置であることを特徴とする請求項4又は5記載のスプレー式化成処理装置。

【請求項1】

スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理方法において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレー装置からの化成処理溶液のスプレー量を調整し、化成被膜の付着量を鋼板幅方向で均一とすることを特徴とするスプレー式化成処理方法。

【請求項2】

鋼板端部の水量密度を増加させることを特徴とする請求項1記載のスプレー式化成処理方法。

【請求項3】

化成処理が燐酸塩処理であることを特徴とする請求項1又は2記載のスプレー式化成処理方法。

【請求項4】

スプレーノズルが配設されたスプレー装置を鋼板の通板ラインに交叉して多数並列して配置し、スプレー装置により通板ラインの鋼板に化成処理溶液をスプレーするスプレー式化成処理装置において、鋼板の幅方向での化成処理溶液の濃度が均一になるようにスプレーノズルの個数を鋼板幅方向で調整して配設したスプレー装置を備えていることを特徴とするスプレー式化成処理装置。

【請求項5】

鋼板端部の水量密度が増加できるようにスプレーノズルが配設されていることを特徴とする請求項4記載のスプレー式化成処理装置。

【請求項6】

燐酸塩処理装置であることを特徴とする請求項4又は5記載のスプレー式化成処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−221501(P2009−221501A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−64852(P2008−64852)

【出願日】平成20年3月13日(2008.3.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月13日(2008.3.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]