スプレー製品

【課題】 フロンガス、代替フロン等を使用せず、オゾン層破壊係数・地球温暖化係数がより低く、より安価な噴射剤を使用し、しかも安全性と保液性を向上させた高品質のスプレー製品を提供する。

【解決手段】 噴射剤としてジメチルエーテルと炭酸ガスの混合物を用い、噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いて、噴射口を備えたスプレー缶に充填した除塵ブロワーとする。

【解決手段】 噴射剤としてジメチルエーテルと炭酸ガスの混合物を用い、噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いて、噴射口を備えたスプレー缶に充填した除塵ブロワーとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スプレー缶に噴射剤と吸収体を充填したスプレー製品、詳しくは、各種機器類に付着するゴミや埃などを吹き飛ばして除去するために使用する除塵ブロワーに好適に使用されるスプレー製品に関する。

【背景技術】

【0002】

除塵ブロワーは、噴射ボタンを備えた使い捨ての金属製のスプレー缶に、圧縮ガスまたは液化ガスなどの噴射剤を充填したものであり、噴射ボタンを押してガスを噴射放出させるようにしている。

この除塵ブロワーを含むスプレー製品の噴射剤には、従来、フロンガスが使用されていたが、オゾン層破壊物質であることが世界的問題となり、使用規制が厳しくなっている。そこで、オゾン層破壊係数がより小さい噴射剤の開発が進められ、現在はいわゆる代替フロン、例えばHFC134a(CH2F−CF3)やHFC152a(CH3−CHF2)が広く使用されている。

【0003】

近年、地球環境保護への関心が高まっており、オゾン層破壊にとどまらず、噴射剤成分が大気中に放出されることによる環境汚染、特に、地球温暖化に与える影響が無視できないものとなっている。

ところが、これら代替フロンのうち、HFC134aは、不燃性ガスであり燃焼の危険はないものの、地球温暖化係数が1300と大きい。また、HFC152aは、地球温暖化係数は140とより小さいものの、可燃性ガスであるため火炎が発生するおそれがある。さらに、これら代替フロンは、フッ素化合物であるため、直火に触れると猛毒であるフッ酸が発生するという性質があり、安全面で大きな問題がある。また、高価であるから、より安価な材料が望ましい。

【0004】

一方、グリーン購入法(国等による環境物品等の調達の推進等に関する法律)では、使用に伴い排出される温室効果ガス等による環境への負荷が少ない物品を「環境物品」と定めており、除塵ブロワー(ダストブロワー)については、地球温暖化係数が150以上の物質を含まないことが、その「判断基準」となっている。さらにハイドロフルオロカーボン(代替フロン)を使用しないことが「配慮事項」となっており、より環境負荷の小さい噴射剤への移行が急務となっている。

【0005】

これに対し、本発明者等は、特許文献1において、オゾン層破壊の問題がなく地球温暖化係数が極めて小さいジメチルエーテル(DME)を用い、他の噴射剤成分として炭酸ガスを組み合わせることを提案した。ジメチルエーテル(DME)は可燃性であるが、炭酸ガスとの混合により噴射剤に難燃性を付与することができ、安全性が向上する。

【0006】

【特許文献1】特開2005−206723号公報

【0007】

ところで、液化ガスを充填した除塵ブロワーは、その構造上、倒立状態で使用した場合、噴出部から噴出部から液化ガスが液体のまま、漏れ出す場合がある。この対策として、特許文献1では、スプレー缶内に、古紙等を充填し、液化ガスを保持する吸収体として使用している。その他スプレー缶用吸収体として、現状では、古紙等を粉砕したものを不織布で包み、筒状に加工したものや、発泡ウレタン等を成形したものが、多く用いられている。

【0008】

しかし、従来使用されていた古紙等の粉砕品は、既に1回〜数回のリサイクルを経て傷ついた繊維が含まれているため、液体の保持力が悪い。また、原料の品質にばらつきがあるため、液体の保持力が一定でなく、一缶当たりに必要な吸収体量が一定でなかったりする場合があった。また、古紙には多くの場合、印刷インク等の不純物が付着しているため、繊維の表面が液をはじき易い状態となっており、液吸収性が悪い。そのために、スプレー缶を倒立状態で使用した場合、倒立状態で保管した場合に液漏れの原因となる場合があった。また、古紙に含まれる各種のインク成分は、液化ガスに溶解または反応して液化ガスを着色し、噴出させた際にガスによる着色トラブルを引き起こす要因となるおそれがあった。

【0009】

このため、本発明者等は、先に出願した特願2006−348736において、スプレー缶用の吸収体として、粉砕されたセルロース繊維集合体から構成され、繊維長0.35mm以下の微細セルロース繊維を所定量以上含有する吸収体を提案した。この吸収体は、セルロース繊維を機械的または化学的な手段で粉砕した微小な繊維を含むもので、吸収性能、保液性に優れている。

なお、セルロース繊維の微小化に関する従来技術として、特許文献2〜特許文献4がある。

【0010】

【特許文献2】特公昭60−19921号公報

【特許文献3】特公昭63−44763号公報

【特許文献4】特開平06−212587号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

特許文献1において、ジメチルエーテル(DME)に難燃性を付与するには、炭酸ガスの重量比率を比較的高くする必要があった。特に、除塵ブロワーは、傾斜状態または倒立状態で使用され、ゴミや埃などを吹き飛ばすために連続噴射される傾向があるため、炭酸ガスの重量比率が小さいと、完全に気化状態での噴射を継続することが難しくなるおそれがあった。ところが、炭酸ガスをジメチルエーテル(DME)に高重量比率で混合し、かつスプレー缶内において均一な混合状態を保持することは容易ではなく、スプレー缶の耐圧強度を高くする必要がある。また、炭酸ガスが先に抜けて製品の品質が安定しなかったり、使用感を損なったりする不具合が生じる場合があった。

【0012】

そこで、ジメチルエーテル(DME)に炭酸ガスを組み合わせた噴射剤を、粉砕されたセルロース繊維集合体から構成される吸収体に保持させることを検討した。この発明は、フロンガス、代替フロン等を使用せず、オゾン層破壊係数・地球温暖化係数がより低く、より安価な噴射剤を使用し、しかも安全性と保液性を向上させた高品質のスプレー製品を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

請求項1記載の発明は、少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填してなるスプレー製品であり、

噴射剤としてジメチルエーテルと炭酸ガスの混合物を用いるとともに、

噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いている。

【0014】

噴射剤成分であるジメチルエーテル(オゾン層破壊係数0、地球温暖化係数0.2)、炭酸ガス(オゾン層破壊係数0、地球温暖化係数1)は、いずれも地球環境に与える影響が極めて小さい。また、不燃性で蒸気圧の高い炭酸ガスを混合することで、噴射剤に難燃性を付与し、噴射圧力を高める効果が得られる。さらに、粉砕されたセルロース繊維集合体からなる吸収体は、所定長以下の微細セルロース繊維を所定の割合で含むことにより、保液性が著しく向上し、スプレー缶内において噴射剤成分を吸収保持して、液漏れを防止するので、引火を抑制する効果が高く、着色のおそれがない。

【0015】

よって、環境負荷が小さく安価な噴射剤と、保液性に優れた吸収体を使用して、安全性を大きく向上させ、安定した品質を維持可能なノンフロンのスプレー製品を提供することができる。

【0016】

請求項2の発明において、噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が0.1〜30重量%である。

【0017】

炭酸ガスの混合比率を0.1重量%以上とすることで、スプレー缶を倒立状態で使用した場合の液漏れを防止する効果が得られる。また、製品圧力を従来の噴射剤(HFC152a:約0.50MPa)と同様以上とすることができ、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0018】

請求項3の発明において、噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が2〜30重量%である。

【0019】

炭酸ガスの混合比率を2重量%以上とすることで、スプレー缶を倒立状態で使用した場合の液漏れを防止する効果が得られる。また、製品圧力を従来の噴射剤(HFC134a:約0.58MPa)と同様以上とすることができ、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0020】

請求項4の発明では、吸収体は、円柱状に成形されている。

【0021】

スプレー缶の内径に適した大きさの円柱状の成形体とすることができ、スプレー缶内に容易に充填して、安定に保持することができる。

【0022】

請求項5の発明では、吸収体は、シート状に成形されている。

【0023】

シート状の成形体は、形状の自由度に優れているので、スプレー缶内に任意の形状で容易に充填することができる。

【0024】

請求項6の発明では、吸収体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維と、熱融着性樹脂とから構成される。

【0025】

セルロース繊維からなる吸収体に、熱融着性樹脂を混合すると、繊維を加熱融着させることができ、成形が容易にできる。

【0026】

請求項7の発明では、吸収体は、セルロース繊維と熱融着性樹脂とを、セルロース繊維70〜95質量%、熱融着性樹脂5〜30質量%の割合で配合したものとする。

【0027】

セルロース繊維と熱融着性樹脂の配合割合を上記範囲とすると、保液性を妨げることなく、良好な成形性を得ることができる。

【0028】

請求項8の発明では、請求項1ないし7のいずれか1項に記載のスプレー製品を、除塵ブロワーとして用いる。

【0029】

本発明のスプレー製品は、除塵ブロワーとして好適に用いることができ、安全性と保液性を両立させた、安価なノンフロン製品を実現することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明のスプレー製品について詳細に説明する。

本発明のスプレー製品は、少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填したものであり、例えば除塵ブロワーとして好適に使用される。

噴射剤としては、ジメチルエーテルと炭酸ガスの混合物を用いており、噴射剤保持用の吸収体は、粉砕されたセルロース繊維集合体から構成されている。粉砕されたセルロース繊維は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するもので、その集合体は、吸収性・保液性の良好な吸収体として使用される。

【0031】

噴射剤成分となるジメチルエーテル(DME)は、化学式が、CH3OCH3で示される最も簡単なエーテルであり、沸点が−25.1℃の無色の気体で、化学的に安定であり、20℃における飽和蒸気圧が0.41MPa、35℃における飽和蒸気圧が0.688MPa気圧と低い。このため、圧力をかけると容易に液化するので、ボンベのような耐圧強度の高い容器を使用することなく、耐圧強度の比較的に低い金属製のスプレー缶に充填して使用することができる。

【0032】

そして、このジメチルエーテル(DME)は、オゾン層破壊係数が0、地球温暖化係数が0.2と極めて小さい。大気中に噴射しても、大気中での分解時間は数十時間程度であり、温室効果やオゾン層破壊の懸念はないので、従来のフロンガスや代替フロンに比べて環境負荷の小さい噴射剤として有用である。ただし、ジメチルエーテル(DME)は、可燃性であるため、単独で噴射剤とした場合、火気の近くで使用されると火炎が発生する危険がある。

【0033】

このため、この発明では、ジメチルエーテル(DME)に、他の噴射剤成分として炭酸ガスを混合することにより、難燃性を付与している。炭酸ガス、すなわち二酸化炭素(CO2)は不燃性のガスで、沸点が−78.5℃と低く、20℃における飽和蒸気圧が5.733MPa、35℃における飽和蒸気圧が約8.32MPa気圧と高い。また、ジメチルエーテル(DME)に良く溶解するので、混合液化ガスとして充填されて、火炎の危険性を低下させるとともに、噴射圧力を高めることができる。

【0034】

さらに、この混合液化ガスの効果を良好に発現させるために、本発明では、特定の構成を有する噴射剤保持用の吸収体に噴射剤を保持させる。この時、混合液化ガス中の炭酸ガスの混合量は、重量比率で、0.1〜30%の範囲とすることが好ましい。0.1重量%以上とすれば、噴射剤保持用の吸収体と組み合わせることで、倒立状態で使用した場合でも液漏れを生じるおそれが小さく、かつ製品圧力を従来の可燃性の代替フロン(HFC152a:約0.50MPa)と同様以上とすることができる。よって、使用角度によらず気化状態での噴射を維持できるので、引火による火炎の発生を防止することができる。

【0035】

また、30重量%を超えると、スプレー缶内の圧力が高くなりすぎて、現状の金属製のスプレー缶では破裂する危険性が生じるが、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0036】

好ましくは、炭酸ガスの混合量を、重量比率で、2〜30%の範囲とする。2重量%以上とすることで、製品圧力を従来の不燃性の代替フロン(HFC134a:約0.58MPa)と同様以上とすることができ、噴射時の使用感を向上させる。より好ましくは、3〜30重量%の範囲とするのがよく、3重量%以上とすることで、従来の噴射剤に比べてより高い製品圧力を実現し、また、倒立状態で使用した場合の液漏れ防止効果を長期に渡り維持して、安全性を向上させることができる。

【0037】

また、噴射剤成分となるジメチルエーテル(DME)および炭酸ガスは、フロンや代替フロンに比べ、非常に安価である。特に、噴射剤成分のうち炭酸ガスは、新たに製造する必要はなく、通常ドライアイス等に使用される場合と同様に、石油精製等の過程で副産物として発生するもの、または大気中に通常存在するものを二次利用することができるので、コスト的に有利である。なお、炭酸ガスは、温室効果ガスとして大気への放出が問題視されている物質であるが、これは、石油化学製品の燃焼時等に大量に新たに発生する排気ガスの場合である。本発明のスプレー製品は、既に存在する炭酸ガスを利用することで、むしろ大気中の炭酸ガス量を減らす効果があり、噴射により放出された場合も、従来の代替フロン等よりも地球温暖化への影響(炭酸ガスの地球温暖化係数=1)は、はるかに小さい。

【0038】

この発明では、噴射剤保持用の吸収体を、特定のセルロース繊維集合体から構成されたものとすることで、噴射剤成分となる混合液化ガスの吸収性、保持性を高め、使用状態または保管時の液漏れを防止して安全性を確保している。この吸収体について、次に具体的に説明する。

【0039】

本発明で用いる吸収体は、粉砕されたセルロースを吸収体の主体とし、該セルロース繊維は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するものである。セルロース繊維の繊維長を0.35mm以下とすることで、繊維集合体としてスプレー缶内に密に充填し、保液力を向上できる。繊維長0.35mm以下の微細セルロース繊維が45質量%未満である場合には、吸収体の吸収性能・保液力に劣るため、スプレー缶を倒立させた場合の液漏れを防止する効果を十分に得ることができない。

ここで、本発明における「繊維長」とは、繊維長測定記FS−200(カヤーニ社製)により測定した、平均繊維長を意味する。

【0040】

本発明の吸収体に含まれる繊維長0.35mm以下の微細セルロース繊維は、原料となるセルロース繊維を機械的または化学的な手段、あるいはその両方の手段を用いて粉砕することにより製造したものである。セルロース繊維を粉砕することで、表面積の大きな微小な繊維とすることができ、保液性が向上する。

【0041】

原料として使用するセルロース繊維は、針葉樹、広葉樹の漂白または未漂白化学パルプ、溶解パルプ、古紙パルプ、さらにはコットン等、任意の原料のセルロース繊維が挙げられる。これらセルロース繊維を、適宜粉砕処理して所定の繊維長とすることで、本発明の吸収体に用いることが可能である。なかでも、針葉樹漂白クラフトパルプ(NBKP)、広葉樹漂白クラフトパルプ(LBKP)が、吸収性・保液性および液化ガスに着色が起こらないという点で優秀であり、好適に用いられる。なお、古紙パルプについては、繊維に印刷インクが付着している等の問題があり、また繊維の保液性が劣るため、単独の使用を避けることが望ましい。

【0042】

原料となるセルロース繊維の機械的な粉砕法としては、回転型ミルやジェットミルのような高速衝撃粉砕法、ロールクラッシャー法等が主に使用されている。また、セルロースは有機物で柔らかいため、機械的な粉砕処理のみでは微小なセルロース粒子を得ることが困難であり、微小セルロース繊維を得るためには、化学的処理と機械的粉砕を組み合わせた方法も一般に使用される。

【0043】

化学的処理と機械的粉砕を組み合わせた方法について説明する。一般に、セルロースは結晶領域と非結晶領域からなっており、非結晶領域は薬品に対して易反応性であることが知られる。このことから、化学的処理として、例えば鉱酸と反応させることにより非結晶領域を溶出し、結晶部主体のセルロース繊維を得る方法が知られている。そして、この結晶部主体のセルロース繊維を、さらに機械的に処理することにより微細なセルロース粒子を得ることができる。具体的には、漂白パルプを軽度に酸加水分解し、濾過水洗後、乾燥、粉砕して一部結晶領域を含むセルロース微粒子を製造する方法がある。または、精製パルプを塩酸または硫酸で加水分解して、結晶領域のみを残して微粉化する方法を採用することもできる。

【0044】

本発明では、原料となるセルロース繊維を、前述の機械的手段または化学的手段、あるいは機械的および化学的手段を組み合わせた方法によって粉砕し、繊維長0.35mm以下の微細セルロース繊維が45質量%以上となるように調整したものを使用する。具体的には、原料セルロースを粉砕する際に、機械的または化学的な手段を適宜選択して、繊維長0.35mm以下の微細セルロース繊維が45質量%以上の割合で含まれる程度に粉砕することができる。

【0045】

また、予め機械的または化学的な手段を用いて粉砕したセルロース繊維を分級することで、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するようにしたり、分級して繊維長0.35mm以下とした微細セルロース繊維を、含有量が45質量%以上となるように、他の任意のセルロース繊維に混合したりすることもできる。

なお、パルプエアレイド不織布の製造の際に、バグフィルターから回収されるセルロース繊維には、微小なセルロース繊維が多量に含まれるため、これを原料や混合されるセルロース繊維として利用することもできる。これにより、製造工程を簡略にすることが可能で、好適である。

【0046】

本発明の吸収体を構成するセルロース繊維集合体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するものであれば、粉砕手段によらず所望の吸収性・保液性を達成するが、粉砕処理後のセルロース繊維の微細化や、繊維幅や繊維長、水保持力といった特性を容易に調整可能な方法として、湿式粉砕法を用いることもできる。

【0047】

微小な繊維幅のセルロース繊維の製造方法としては、セルロース繊維の懸濁液を小径オリフィスに通過させて、その懸濁液に少なくとも3000psiの圧力差で高速度を与え、次にこれを衝突させて急速に減速させることにより切断作用を行わせる工程と、該工程を繰り返してセルロース懸濁液が実質的に安定な懸濁液となるようにする工程とからなり、これらの工程によりセルロースの出発材料に実質的な化学変化を起こさないでセルロースを微小セルロースに変換する方法、すなわち高圧均質化装置(高圧ホモジナイザー)によりセルロース繊維懸濁液を処理する方法が知られている(特許文献2、特許文献3参照)。

【0048】

また、高圧均質化装置によるセルロース繊維の微小化の作用機構(解砕作用)について、特に剪断作用、切断作用、摩擦作用に注目し、メディア間の速度差によって生じる剪断力により効率的に微小化できる方法として、メディア撹拌式の湿式粉砕機により粉砕処理することも可能である(特許文献4参照)。

【0049】

メディア撹拌式湿式粉砕装置は、固定した粉砕容器に挿入した攪拌機を高速で回転させて、粉砕容器内に充填したメディアとセルロース繊維を撹拌して剪断応力を発生させて粉砕する装置であり、塔式、槽式、流通管式、マニュラー式等あるが、メディア撹拌方式であればどの装置でも使用可能である。なかでも、サンドグラインダー、ウルトラビスコミル、ダイノミル、ダイヤモンドファインミルが良好である。

【0050】

メディアの種類としては、ガラスビーズ、アルミナビーズ、ジルコニアビーズ、ジルコンビーズ、スチールビーズ、チタニアビーズ等が使用可能であり、メディアの粒径は、平均粒径が0.1mmの微小なものから、平均粒径6mmの大粒径のものまで使用可能である。これらメディアの種類および平均粒径と、使用する粉砕機の回転数および処理濃度等の処理条件は、要求される微細セルロース繊維の物性により適宜選択することが可能である。また、処理方法としては、バッチ式あるいは連続式の何れの方法でもよいし、数台の装置を直列に接続して、第一段で粗く処理し、後段で微細に処理することも可能である。

【0051】

セルロース繊維として広葉樹漂白クラフトパルプを例に挙げると、未処理パルプの繊維幅は20〜30μm、重さ荷重平均繊維長は約0.8mm、形は平滑で扁平な円筒形をなし、さらによじれたり屈曲したりしている。このようなパルプを、前述の粉砕装置等で処理することにより、繊維長0.35mm以下の微細セルロース繊維を多量に含む粉砕セルロースが容易に得られる。このようにして得られた粉砕セルロースは、例えば、繊維幅は0.15μm以下で、数平均繊維長0.25mm以下の非常に微細なものとすることが可能である。

【0052】

このように繊維長のより小さい微細セルロース繊維は、通常のパルプ繊維とは異なる特性を持ち、吸収性能・保液力が格段に優れている。これは、セルロース繊維が微細化されるにつれ、粘性が高くなり、水との親和性が増して水を保持する能力が高くなるといった性質を獲得することによると推測される。

例えば、前述のメディア攪拌式粉砕装置で粉砕処理されたセルロース繊維は、通常、水保持力210%以上、条件によっては300%以上にも達する能力を持っている。

【0053】

これに対し、通常に叩解されたパルプの水保持力はこれを下回る。例えば、針葉樹漂白クラフトパルプ(未処理フリーネス710ml、水保持力51%)を処理濃度2%でリファイナーにて叩解し、フリーネス(TAPPIスタンダード T227m−58に準じて測定)375ml、254ml、61ml、30mlとしたパルプ繊維の水保持力は、それぞれ138%、151%、181%、195%であった。また、針葉樹サルファイトクラフトパルプ(未処理でフリーネス705ml、水保持力72%)を、処理濃度2%でナイアガラビーターにて処理しフリーネス380ml、210ml、45mlとしたパルプ繊維の水保持力は、それぞれ161%、182%、208%であった。

【0054】

本発明の吸収体は、噴射剤となる混合液化ガスを保持するものであり、水保持力で直ちに保液力を比較することはできないが、微細になるほど水保持力が高くなることから、噴射剤成分の保持についても同様の傾向があるものと推測される。

なお、水保持力の測定は、底部に穴の開いた円筒状の遠心管にG3のガラスフィルターを取付け、3000Gで15分間の遠心処理により脱水処理し、その後処理試料を取り出しセルロース試料の質量の測定を行う。その後この試料を105℃で少なくとも5時間にわたって乾燥させた試料の乾燥質量を測定した。水保持力は、遠心処理後の湿った状態の試料質量から乾燥試料質量を減算し、これを乾燥試料質量で除算し、これに100を乗算して得た値である。

【0055】

本発明で用いる噴射剤保持用の吸収体は、このような方法で得られた繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する粉砕セルロース繊維の集合体にて構成されるものである。繊維集合体のスプレー缶への充填方法は任意に選択することができる。したがって、得られた粉砕セルロース繊維が所望の微細セルロース繊維を含有するように調節し、スプレー缶の大きさに応じた所定量を、直接スプレー缶に充填することで噴射剤保持用の吸収体とすることも可能である。

【0056】

また、粉砕されたセルロース繊維を、予め一定量集積させた繊維集合体に形成することもできる。これを、噴射剤保持用の吸収体として、さらにスプレー缶に充填することが、作業性や生産性の面からより好適である。繊維の集積の方法としては、粉砕されたセルロース繊維を、所定の通気性を有する紙や不織布等のシートからなる袋に充填して、繊維集合体からなる吸収体を構成することが可能である。繊維を袋に充填することによって、予め所定形状の成形体とすることができ、繊維が製造時に散乱したりすることを防ぐことができる。

【0057】

具体的には、スプレー缶形状に合わせて、その内径に適した大きさの円柱状の成形体とすると、充填が容易にできる上、使用中も安定してスプレー缶内に保持することができる。

【0058】

また、粉砕されたセルロース繊維を、加圧等によって所定形状に成形した繊維集合体を、噴射剤保持用の吸収体とすることができる。

この場合の好適な吸収体形状としては、具体的には、シート状とすることができる。粉砕されたセルロース繊維をシート状に成形した吸収体は、そのままスプレー缶に充填することも可能であるが、形状の自由度に優れているため、適宜折り畳んだり、スプレー缶の内径に適した太さの巻取状(円柱形)にした後、スプレー缶に充填して用いることが可能である。

他に、好適な吸収体形状としては、円柱状の成形体が挙げられる。すなわち、粉砕されたセルロース繊維を、スプレー缶の内径に適した太さの円柱状に成形した後、スプレー缶に充填して用いることが可能である。

【0059】

上記のように、粉砕されたセルロース繊維を、そのまま成形して吸収体とするためには、繊維同士を結合させる必要がある。したがって、このような吸収体を得るためには、バインダーとなる物質を添加して成形することが望ましい。具体的には、粉砕されたセルロース繊維に水溶性樹脂等からなるバインダーを噴霧等により付着させた後、シート状に堆積させたり、成形型に入れた状態で乾燥させる方法により得ることが可能である。

使用するバインダーは、必要に応じて適宜選択可能である。例えば、カゼイン、アルギン酸ナトリウム、ヒドロキシエチルセルロース、カルボキシメチルセルロースナトリウム塩、ポリビニルアルコール(PVA)、ポリアクリル酸ソーダ等の水溶液タイプのバインダーや、ポリアクリル酸エステル、アクリル・スチレン共重合体、ポリ酢酸ビニル、エチレン、酢酸ビニル共重合体、アクリロニトリル・ブタジエン共重合体、メチルメタアクリレート・ブタジエン共重合体等の各エマルジョン、スチレン・ブタジエン共重合体ラテックス等のエマルジョンタイプのバインダー等が使用可能である。

ただし、この方法によればバインダーによって繊維の表面を被覆するため、吸収体の性能が、バインダーを使用しない場合より低下するおそれがある。

【0060】

バインダーを使用しない方法として、粉砕されたセルロース繊維に熱融着性樹脂を混合し、加熱して繊維同士を融着させて所定形状に成形することも可能である。この方法によれば、セルロース繊維と熱融着性繊維の接着部分以外の繊維表面には、バインダー等が付着することがないため、吸収体の吸収性能が低下しない。さらに、生産性も優れているため、吸収体の成形方法として好適である。

この場合、具体的には、0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維70〜95質量%と、熱融着性樹脂5〜30質量%の配合割合とすることが望ましい。熱融着性樹脂が5質量%未満の場合は、吸収体を構成する繊維同士の結合が十分とならない場合があり、紙粉等が多く発生する等のトラブルの原因となるおそれがある。また、熱融着性樹脂が30質量%を超えると、吸収体の吸収性・保液性が妨げられるという不具合がある。

【0061】

使用する熱融着性樹脂としては、必要に応じて任意の素材のものを用いることが可能である。例えば、ポリエチレン(PE)、ポリプロプレン(PP)等のオレフィン系繊維、ポリエステル(PET)繊維、ナイロン繊維等が挙げられる。また、融点の異なる合成樹脂を組み合わせてなる複合繊維を使用することができる。複合繊維の樹脂の組み合わせとしては、PE/PP、PE/PET、PP/PET、低融点PET/PET、低融点PP/PP、ナイロン−6/ナイロン−66、PP/PVA、PE/PVA等が挙げられ、その種類は任意に選択可能である。また、異なる樹脂を並列に紡糸したサイドバイサイド型複合繊維、低融点樹脂が外側、高融点樹脂が内側となるようにして紡糸した芯鞘型複合繊維等、を使用することも可能である。

【0062】

熱融着性樹脂の形態としては、粉粒体状であってもよいが、繊維状であることが、セルロース繊維と交絡するため、より繊維が脱落しにくく、少量でも繊維同士を融着させることができ、より望ましい。

なお、熱融着性樹脂として使用される各種合成繊維の繊維長、および繊維径は任意に選択可能であるが、通常、繊維長が2〜6mmの範囲、繊維径が1〜72dt、好適には1〜5dtの範囲のものが好適に使用可能である。

【0063】

本発明においては、吸収体の表面が、表面シートで被覆されていることが望ましい。該シートは、吸収体の液吸収性を妨げないように、紙や不織布等の通気性のあるシートを使用する。このようなシートの坪量は、12〜50g/m2のものが好適に用いられる。具体的には、不織布として、エアレイド不織布、サーマルボンド不織布、スパンレース不織布、スパンボンド不織布、エアスルー不織布、湿式不織布等が、紙としては、ティッシュ、クラフト紙、クレープ紙等が用いられる。本発明においては、特に、ティッシュ、エアレイド不織布、スパンボンド不織布等が好適に用いられる。

【0064】

なお、表面シートで被覆する手段としては、前述したように紙や不織布等のシートを袋状にし、この袋に粉砕されたセルロース繊維の繊維集合体を入れて、本発明の噴射剤保持用の吸収体として用いることができる。この方法は、吸収体の全面が表面シートで被覆され、作業性がよく、吸収体が性能を発揮しやすいため好適に行われる。

また、粉砕されたセルロース繊維と熱融着性繊維を、所望の配合で混合し、公知のウエブ形成法により吸収体をシート状に成形することもできる。この際は、吸収体シートの表面材としてこのような紙や不織布等のシートを用い、吸収体の表面を被覆する表面シートとすることができる。

【0065】

ウエブ形成法は、例えば、湿式抄紙法、空気中で原料を分散させてフォーミングする方法であるいわゆるエアレイ法(代表的な製造プロセスとしては、J&J法、K−C法、本州法(キノクロス法ともいう)等が挙げられる)、カード法等の方法を用いることができる。

これら方法により形成されたウエブは、公知の熱処理装置により、熱融着繊維の一部を溶融し、該融着性繊維間およびセルロース繊維と熱融着性繊維間を接着することで、吸収体となるシート状成形体を得ることが可能である。熱処理装置としては、例えば、スルーエアー型乾燥機、ヤンキー型乾燥機、多筒ドラム型乾燥機等の乾燥装置、あるいは、熱カレンダー装置、熱エンボス装置等のカレンダー装置等を用いることができる。

【0066】

具体的に、ウエブ形成法により吸収体をシート状に成形する方法としては、次のようにする。まず、表面シートをメッシュコンベア上に繰り出し、乾式のウエブ形成装置により、セルロース繊維を解繊して繊維長0.35mm以下の微細セルロース繊維を45〜100質量%含有するセルロース繊維とし、該セルロース繊維70〜95質量%と熱融着性樹脂5〜30質量%を配合したものを、空気中でさらに混合した後、表面シート上に連続的に堆積させてウエブを形成する。このウエブ上にさらに表面シートを積層するように繰り出し、該ウエブを加熱炉内で加熱して、ウエブを固着させる方法が好適に用いられる。

【0067】

本発明のスプレー製品は、各種機器類に付着するゴミや埃などを吹き飛ばして除去するために使用する除塵ブロワーに、特に好適に使用される。除塵ブロワーとして用いる場合には、ゴミや埃などを吹き飛ばすために必要な噴射圧力が得られるように、噴射剤となるジメチルエーテルと炭酸ガスの混合液化ガスの配合割合を調整し、上述した種々の方法で製造される所望形状の噴射剤保持用の吸収体とともに、所望のサイズとして金属製スプレー缶に充填して使用する。

【0068】

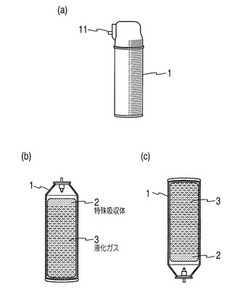

図1は、本発明を適用した除塵ブロワーの構成の一例を示すもので、図1(a)、(b)は、それぞれ除塵ブロワーの側面図、側面断面図である。図示のように、頭部側面に噴射口11を設けたスプレー缶1内には、例えば不織布シートを袋状として、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するように粉砕されたセルロース繊維を充填した噴射剤保持用の吸収体(特殊吸収体2)が収容されている。特殊吸収体2は、スプレー缶1の内径とほぼ同径の円柱状としてあり、スプレー缶1の本体部よりも高さを低くして、上部に空間を残している。噴射剤となるジメチルエーテルと炭酸ガスの混合液化ガス3は、特殊吸収体2を構成する粉砕されたセルロース繊維および繊維間の空隙に保持された状態で、スプレー缶1内に収容されている。

【0069】

本発明を適用した除塵ブロワーは、ジメチルエーテル(DME)と炭酸ガスの混合液化ガス3(オゾン層破壊係数0、地球温暖化係数1以下)を噴射剤として用いるので、使用による地球環境への負荷が小さい。また、混合液化ガス3を特殊吸収体2に保持させているので、保液性が極めて高く、使用角度が制限されないため、傾斜状態や倒立状態での使用時または保管時にも液漏れするおそれが小さい。また、炭酸ガスの使用により難燃性が付与され、所望の噴射圧力に調整することができるので、可燃性のジメチルエーテル(DME)を用いているにもかかわらず、安全性が著しく向上し、使用感にも優れている。したがって、地球環境に優しいノンフロンの高品質な除塵ブロワーを、安価に提供することができる。

【0070】

ここで、図1(b)、(c)により、本発明の除塵ブロワーの保液性について説明する。図1(b)は除塵ブロワーを正立状態とした図で、噴射剤となる混合液化ガス3は、自重により特殊吸収体2のより下部側に吸収・保持されている。この状態から、図1(c)のように除塵ブロワーを倒立状態とした場合、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する特殊吸収体2は、噴射剤となる混合液化ガス3を吸収して膨潤し、スプレー缶1内に略固定されて動かないので、図の下方位置となる噴射口11周辺の空間は維持される。また、噴射口11周辺の空間には内圧に応じた気化ガスが存在し、特殊吸収体2に保持される混合液化ガス3は、繊維長0.35mm以下の微細セルロース繊維を伝って極めてゆっくりとしか移動できないので、逆さ使用時に噴射口11から液漏れが生じる危険性は小さい。

【0071】

これに対し、図2(a)に示すように、吸収体を用いていない従来の除塵ブロワーは、倒立状態とすると、液化ガス3がスプレー缶1内を容易に移動して噴射口11から液漏れしてしまう。図2(b)のように、傾斜状態(例えば45°)で使用した場合も、使用角度や液化ガス3の量によっては液漏れの危険が高く、安全性を低下させる。吸収体を使用する場合も、倒立状態を長く維持すると、液化ガスが下方に移動して同様の液漏れを生じるおそれがある。

【0072】

なお、本発明において、特殊吸収体2に混合液化ガス3を充填する場合には、ジメチルエーテル(DME)に炭酸ガスを予め溶解させた混合液化ガス3を製造し、これをスプレー缶1内に収容した特殊吸収体2に吸収させるのがよい。このようにすると特殊吸収体2全体に噴射剤成分であるジメチルエーテル(DME)と炭酸ガスが均一に保持され、炭酸ガスが先にスプレー缶1から抜けるのを抑制する効果がある。好適には、超臨界状態とした二酸化炭素に液化DMEを混合する製造方法を採用すると、製造時の気化を抑制して所定の混合比を維持できる。

【0073】

また、スプレー缶1内あるいは特殊吸収体2と一体に、炭酸ガスを保持する作用を有する無機多孔質材を収容する構成とすることもできる。このようにすると、炭酸ガスの抜けを抑制する効果をさらに高めることが可能である。

【0074】

よって、本発明によれば、環境負荷が小さく安価な噴射剤と、保液性に優れた吸収体を使用して、安全性を大きく向上させ、安定した品質を維持可能なノンフロンのスプレー製品を提供することができる。

本発明のスプレー製品は、除塵ブロワーとして好適に使用されるが、その他の製品に利用することももちろん可能である。

【実施例】

【0075】

次に、本発明による効果を確認するために行った実施例に基づいて、さらに詳細に説明する。

【0076】

〈実施例1〉

(1)微細セルロース繊維の製造

市販の広葉樹漂白クラフトパルプ(LBKP)を、水で濃度1.5%の懸濁液とし、該懸濁液120gを、メディアとして平均粒径0.7mmのガラスビーズ125mlを入れた六筒式サンドグライダー(アイメックス製、処理容量300ml)で、攪拌機の回転数2000rpm で、処理温度を約20℃に調節し40分間湿式粉砕を行った。

なお、処理前の市販のLBKPの繊維長は約0.61mm、繊維幅は20μm、水保持力は44%であった。これに対して、処理後のセルロース繊維の数平均繊維長は0.25mm、繊維幅は1〜2μm、水保持力は288%であり、湿式粉砕処理することにより、繊維長0.35mm以下の微細セルロース繊維を多量に含む粉砕セルロース繊維が得られた。

【0077】

(2)噴射剤保持用の吸収体の製造

市販のLBKPを乾式解繊装置で解繊して得たセルロース繊維55質量%と、(1)で得た微細セルロース繊維を多量に含む粉砕セルロース繊維45質量%を配合した繊維85gを、18g/m2のサーマルボンド不織布(福助工業社製、商品名:D−01518)を素材とする筒状の袋に充填し、約6.3cm径の略円柱状の吸収体を得た。

ここで、吸収体を構成するセルロース繊維全体に対して、繊維長分布を調べたところ、繊維長0.35mm以下の微細セルロース繊維の割合は48質量%であった。

【0078】

〈実施例2〉

微細セルロース繊維の配合比率を60質量%とした以外は、実施例1と同様にして噴射剤保持用の吸収体を得た。

なお、この吸収体を構成するセルロース繊維全体に対して、繊維長0.35mm以下の微細セルロース繊維の割合は72質量%であった。

【0079】

〈実施例3〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0080】

〈実施例4〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を60質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0081】

〈実施例5〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維70質量%と、熱融着性繊維(PE/PET芯鞘型熱融着性繊維、繊維長5mm、繊維径2.2dt、チッソ社製、商品名:ETC)30質量%を配合したものを、空気中で均一に混合した後、走行する無端のメッシュ状コンベア上に繰り出された表面シート(ティッシュペーパー、14g/m2、厚さ0.15mm、ニットク社製)上に、エアレイ方式のウエブフォーミング機により空気流とともに落下堆積させた。

【0082】

その上に、さらに前述の表面シートと同じものを積層させてウエブを形成し、該ウエブを温度138℃のスルーエアードライヤーを通過させ、プレスすることによって、340g/m2の吸収体シートを得た。得られた吸収体シートを、さらにコアレス型の巻取状(約6.3cm径の円柱形、85g)として、噴射剤保持用の吸収体とした。

【0083】

〈実施例6〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維70質量%と、熱融着性繊維(PE/PET芯鞘型熱融着性繊維、繊維長5mm、繊維径2.2dt、チッソ社製、商品名:ETC)30質量%を配合した繊維85gを、6.3cm径、高さ17cmの円筒形状の成形型に入れ、加圧加熱により成形して円柱状の噴射剤保持用の吸収体とした。

【0084】

〈実施例7〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維を、走行する無端のメッシュ状コンベア上に、エアレイ方式のウエブフォーミング機により空気流とともに落下させ、40g/m2のウエブを形成した。同ウエブ上に、EVA系の水性バインダー液を、固型分7g/m2となるようにエアナイフノズルにより散布し、同時にメッシュ状のコンベアの下側より吸引機にて吸引した。

【0085】

このバインダーを散布したウエブを、さらに雰囲気温度を170℃に設定したボックス型熱風乾燥機の中を通過させて、繊維相互間を結合させた。該ウエブを反転させ、最初にバインダー散布を施した面の反対面に、同様にバインダー散布を施して熱風乾燥機の中を通過させて、40g/m2の吸収体シートを得た。得られた吸収体シートを、さらにコアレス型の巻取状(約6.3cm径の円柱形、90g)として、噴射剤保持用の吸収体とした。

【0086】

〈比較例1〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を20質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0087】

〈比較例2〉

新聞古紙を乾式解繊装置で解繊し、繊維長0.35mm以下の微細セルロース繊維を40質量%含有するセルロース繊維を得た。該セルロース繊維75gを、実施例1と同様に不織布製の袋に充填して噴射剤保持用の吸収体を得た。

【0088】

〈比較例3〉

比較例2と同様に新聞古紙を解繊して得た、繊維長0.35mm以下の微細セルロース繊維を40質量%含有するセルロース85gを用い、実施例1と同様に不織布製の袋に充填して噴射剤保持用の吸収体を得た。

【0089】

これら実施例、比較例で得た噴射剤保持用の吸収体を用い、それぞれ噴射剤としてジメチルエーテル(DME)と炭酸ガスの混合液化ガスとともにスプレー缶に充填した除塵ブロワーを作製し、以下の方法で評価した。その結果を表1に示す。

【0090】

〈液漏れ評価試験〉

市販の除塵ブロワー(外径66mm、高さ20cm)のスプレー缶と同形の容器に、実施例、比較例で得た噴射剤保持用の吸収体を充填し、さらにジメチルエーテル(DME)と炭酸ガスの混合液化ガス350ml(ジメチルエーテル(DME):98重量%、炭酸ガス:2重量%)を充填して24時間静置した。その後、容器を逆さに向けてガスを噴射し、噴射部からの液漏れが発生するまでの時間を計測した。

液漏れが発生するまでの時間が20秒以上あるものは、除塵ブロワーとして使用可能であり、○で表した。また、20秒未満で漏れが発生するものは、除塵ブロワーとして使用不可であり、×で表した。

【0091】

〈変色評価〉

エアゾール開発用テストガラス瓶中に、実施例、比較例で得た噴射剤保持用の吸収体とジメチルエーテル(DME)を入れて密封し、常温で2週間静置した。その後DMEの着色の有無を評価した。

【0092】

表1に明らかなように、噴射剤を保持する吸収体として、繊維長0.35mm以下の微細セルロース繊維を45質量%以上、含有するセルロース繊維の集合体を用いた実施例1〜7の除塵ブロワーは、いずれも20秒以上、倒立状態で液漏れなく噴射を保持することができた。これは、可燃性ガスを含む噴射剤への引火が、噴射時に液化ガスが完全に気化しないことが原因で起こると考えられること、通常使用時に一回の噴射時間が20秒以上となることはほとんどなく、特に30秒以上の連続噴射時には、気化熱による温度低下で缶を素手で保持することが困難になると考えられることから、通常の除塵目的での使用であれば十分な性能である。よって、噴射角度が自由で、液漏れにより火炎が発生するおそれが小さく、安全性が高く使用感に優れた除塵ブロワーを実現することができる。

【0093】

これに対し、吸収体を構成するセルロース繊維中、繊維長0.35mm以下の微細セルロース繊維の含有量が45質量%に満たない比較例1〜3では、2〜8秒で液漏れが生じた。このうち新聞古紙を原料とする従来吸収体を用いた比較例2、3が、なかでも吸収体の含有量が少ない比較例2は、液漏れまでの時間がより短かった。また、新聞古紙を原料とする比較例2、3では、着色も発生した。

【0094】

次に、噴射剤となるジメチルエーテル(DME)と炭酸ガスの配合比率を変更し、種々の吸収体を用いて製造した除塵ブロワーについて、内圧測定と可燃性評価を行った。その結果を表2に示す。

(1)噴射剤の調製

表2に示すように、炭酸ガスの配合比率を0〜30重量%の範囲で変更して、ジメチルエーテル(DME)と炭酸ガスの混合液化ガスからなる噴射剤(試料1〜14)を調製した。

(2)除塵ブロワーの製造

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維が45質量%となるように調節した。また、同様にして、微細セルロース繊維を60質量%含有するセルロース繊維を得た。得られたセルロース繊維85gを、不織布製の袋に充填して円柱状に整え、それぞれ噴射剤保持用の吸収体とした。

得られた吸収体をスプレー缶に充填し、さらに(1)の試料1〜14の噴射剤を合計で350ml充填した除塵ブロワーをそれぞれ製造した。

(3)比較用除塵ブロワーの製造

比較のため、新聞古紙を解繊した繊維75gと85gを不織布製の袋に充填し、2つ折りにしホッチキスでとめた吸収体を製造した。(2)と同様の方法で、この吸収体をそれぞれスプレー缶に充填し、さらに(1)の試料1〜14の噴射剤を合計で350ml充填した除塵ブロワー(従来吸収体)を製造した。また、吸収体を充填せず、スプレー缶に(1)の試料1〜14の噴射剤のみを合計で350ml充填した除塵ブロワー(吸収体なし)を製造した。

【0095】

(内圧測定の方法)

試料とする除塵ブロワーを、25±0.5℃の高温水槽に30分間浸漬した後、除塵ブロワーの噴射ボタンを外して、ステムを圧力計(JIS B 7505 ブルドン管圧力計)の挿入口に気密に差し込み、圧力を少数第1位まで読み取った。

【0096】

(可燃性評価)

可燃性評価は、試料の除塵ブロワーを正立、又は倒立させた状態で、日本エアゾール協会の火炎長テストに準じたテストを行い、火炎が認められない場合を◎、火炎長が20cm未満の場合を○、火炎長が20cm〜40cmの場合を△、火炎長が40cm以上の場合を×として評価した。

火炎長テストの方法は、次の(1)〜(4)の通りである。

1)24〜26℃の恒温水槽に30分間漬けて、内容物の温度を24〜26℃にした試料ブロワーの噴射口を試験装置のバーナーより15cmの位置に置く。

2)バーナーの火炎の長さを4.5cm以上5.5cm以下に調節し、バーナーの高さを噴射された内容物の下部がバーナーの火炎の上部1/3を通過するように調節する。

3)測定者は、火炎の側面から1.5m離れ、予測される炎の突端と末端に位置し、目の高さを、噴射口を通る水平面に置く。

4)噴射ボタンを押して一番良く噴射する状態で噴射し、5秒後の火炎の突端と末端を鉛直に下して火炎の水平距離を火炎長として測定(単位cm)した。火炎長は、3回繰り返して測定した。

なお、火炎長の測定は、内容物の量が減っていないブロー初期状態、内容物が50%まで減ったブロー中期状態、内容物が80%まで減り、残りが20%になったブロー終期状態に分けて行った。

【0097】

表2中、(2)で製造した除塵ブロワーの燃焼試験結果を、吸収体ありとして示した。表2に明らかなように、混合液化ガス中の炭酸ガスの混合量が増加するにつれて、製品圧力が上昇し、液漏れを抑制する効果が高くなっている。また、本発明の吸収体を用いた除塵ブロワーは、混合液化ガス中の炭酸ガスの混合量が少ない範囲でも、正立状態と倒立状態とで燃焼試験結果に差がなく、保液性に優れていることがわかる。

なお、吸収体を構成するセルロース繊維中、繊維長0.35mm以下の微細セルロース繊維が45質量%であるもの、60質量%であるもののいずれも、同じ結果が得られた。

【0098】

具体的には、炭酸ガスの混合量が、重量比率で、0.1%以上の範囲であれば、正立状態および倒立状態ともに、ブロー初期の可燃性評価が○となっており、火炎の発生を抑制して安全性を向上する効果が得られる。また、従来の可燃性の代替フロン(HFC152a:約0.50MPa)を超える製品圧力とすることができる。2重量%以上では、製品圧力が従来の不燃性の代替フロン(HFC134a:約0.58MPa)と同様以上となる。3重量%以上で、ブロー初期および中期の可燃性評価が○となり、安全性が向上する。

【0099】

これに対し、比較のために製造した除塵ブロワー(吸収体なし・従来吸収体)は、正立状態に比べて倒立状態での可燃性評価が劣っている。混合液化ガス中の炭酸ガスの混合量が5重量%を超えるまで、可燃性評価は全て×であり、逆さ使用時の安全性に難がある。なお、除塵ブロワー(吸収体なし)と除塵ブロワー(従来吸収体)とでは、従来吸収体を用いたものの方が、液漏れが生じるまでの時間は若干長いものの、評価結果に影響するほどの差異はなかった。

【0100】

【表1】

【0101】

【表2】

【図面の簡単な説明】

【0102】

【図1】図1は、本発明を適用した除塵ブロワーの構成の一例を示すもので、(a)、(b)、(c)は、それぞれ除塵ブロワーの側面図、正立状態の側面断面図、倒立状態の側面断面図である。

【図2】図2は、従来の除塵ブロワーの構成の一例を示すもので、(a)、(b)は、それぞれ除塵ブロワーの正立および倒立状態の側面断面図、傾斜状態の側面断面図である。

【技術分野】

【0001】

本発明は、スプレー缶に噴射剤と吸収体を充填したスプレー製品、詳しくは、各種機器類に付着するゴミや埃などを吹き飛ばして除去するために使用する除塵ブロワーに好適に使用されるスプレー製品に関する。

【背景技術】

【0002】

除塵ブロワーは、噴射ボタンを備えた使い捨ての金属製のスプレー缶に、圧縮ガスまたは液化ガスなどの噴射剤を充填したものであり、噴射ボタンを押してガスを噴射放出させるようにしている。

この除塵ブロワーを含むスプレー製品の噴射剤には、従来、フロンガスが使用されていたが、オゾン層破壊物質であることが世界的問題となり、使用規制が厳しくなっている。そこで、オゾン層破壊係数がより小さい噴射剤の開発が進められ、現在はいわゆる代替フロン、例えばHFC134a(CH2F−CF3)やHFC152a(CH3−CHF2)が広く使用されている。

【0003】

近年、地球環境保護への関心が高まっており、オゾン層破壊にとどまらず、噴射剤成分が大気中に放出されることによる環境汚染、特に、地球温暖化に与える影響が無視できないものとなっている。

ところが、これら代替フロンのうち、HFC134aは、不燃性ガスであり燃焼の危険はないものの、地球温暖化係数が1300と大きい。また、HFC152aは、地球温暖化係数は140とより小さいものの、可燃性ガスであるため火炎が発生するおそれがある。さらに、これら代替フロンは、フッ素化合物であるため、直火に触れると猛毒であるフッ酸が発生するという性質があり、安全面で大きな問題がある。また、高価であるから、より安価な材料が望ましい。

【0004】

一方、グリーン購入法(国等による環境物品等の調達の推進等に関する法律)では、使用に伴い排出される温室効果ガス等による環境への負荷が少ない物品を「環境物品」と定めており、除塵ブロワー(ダストブロワー)については、地球温暖化係数が150以上の物質を含まないことが、その「判断基準」となっている。さらにハイドロフルオロカーボン(代替フロン)を使用しないことが「配慮事項」となっており、より環境負荷の小さい噴射剤への移行が急務となっている。

【0005】

これに対し、本発明者等は、特許文献1において、オゾン層破壊の問題がなく地球温暖化係数が極めて小さいジメチルエーテル(DME)を用い、他の噴射剤成分として炭酸ガスを組み合わせることを提案した。ジメチルエーテル(DME)は可燃性であるが、炭酸ガスとの混合により噴射剤に難燃性を付与することができ、安全性が向上する。

【0006】

【特許文献1】特開2005−206723号公報

【0007】

ところで、液化ガスを充填した除塵ブロワーは、その構造上、倒立状態で使用した場合、噴出部から噴出部から液化ガスが液体のまま、漏れ出す場合がある。この対策として、特許文献1では、スプレー缶内に、古紙等を充填し、液化ガスを保持する吸収体として使用している。その他スプレー缶用吸収体として、現状では、古紙等を粉砕したものを不織布で包み、筒状に加工したものや、発泡ウレタン等を成形したものが、多く用いられている。

【0008】

しかし、従来使用されていた古紙等の粉砕品は、既に1回〜数回のリサイクルを経て傷ついた繊維が含まれているため、液体の保持力が悪い。また、原料の品質にばらつきがあるため、液体の保持力が一定でなく、一缶当たりに必要な吸収体量が一定でなかったりする場合があった。また、古紙には多くの場合、印刷インク等の不純物が付着しているため、繊維の表面が液をはじき易い状態となっており、液吸収性が悪い。そのために、スプレー缶を倒立状態で使用した場合、倒立状態で保管した場合に液漏れの原因となる場合があった。また、古紙に含まれる各種のインク成分は、液化ガスに溶解または反応して液化ガスを着色し、噴出させた際にガスによる着色トラブルを引き起こす要因となるおそれがあった。

【0009】

このため、本発明者等は、先に出願した特願2006−348736において、スプレー缶用の吸収体として、粉砕されたセルロース繊維集合体から構成され、繊維長0.35mm以下の微細セルロース繊維を所定量以上含有する吸収体を提案した。この吸収体は、セルロース繊維を機械的または化学的な手段で粉砕した微小な繊維を含むもので、吸収性能、保液性に優れている。

なお、セルロース繊維の微小化に関する従来技術として、特許文献2〜特許文献4がある。

【0010】

【特許文献2】特公昭60−19921号公報

【特許文献3】特公昭63−44763号公報

【特許文献4】特開平06−212587号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

特許文献1において、ジメチルエーテル(DME)に難燃性を付与するには、炭酸ガスの重量比率を比較的高くする必要があった。特に、除塵ブロワーは、傾斜状態または倒立状態で使用され、ゴミや埃などを吹き飛ばすために連続噴射される傾向があるため、炭酸ガスの重量比率が小さいと、完全に気化状態での噴射を継続することが難しくなるおそれがあった。ところが、炭酸ガスをジメチルエーテル(DME)に高重量比率で混合し、かつスプレー缶内において均一な混合状態を保持することは容易ではなく、スプレー缶の耐圧強度を高くする必要がある。また、炭酸ガスが先に抜けて製品の品質が安定しなかったり、使用感を損なったりする不具合が生じる場合があった。

【0012】

そこで、ジメチルエーテル(DME)に炭酸ガスを組み合わせた噴射剤を、粉砕されたセルロース繊維集合体から構成される吸収体に保持させることを検討した。この発明は、フロンガス、代替フロン等を使用せず、オゾン層破壊係数・地球温暖化係数がより低く、より安価な噴射剤を使用し、しかも安全性と保液性を向上させた高品質のスプレー製品を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

請求項1記載の発明は、少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填してなるスプレー製品であり、

噴射剤としてジメチルエーテルと炭酸ガスの混合物を用いるとともに、

噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いている。

【0014】

噴射剤成分であるジメチルエーテル(オゾン層破壊係数0、地球温暖化係数0.2)、炭酸ガス(オゾン層破壊係数0、地球温暖化係数1)は、いずれも地球環境に与える影響が極めて小さい。また、不燃性で蒸気圧の高い炭酸ガスを混合することで、噴射剤に難燃性を付与し、噴射圧力を高める効果が得られる。さらに、粉砕されたセルロース繊維集合体からなる吸収体は、所定長以下の微細セルロース繊維を所定の割合で含むことにより、保液性が著しく向上し、スプレー缶内において噴射剤成分を吸収保持して、液漏れを防止するので、引火を抑制する効果が高く、着色のおそれがない。

【0015】

よって、環境負荷が小さく安価な噴射剤と、保液性に優れた吸収体を使用して、安全性を大きく向上させ、安定した品質を維持可能なノンフロンのスプレー製品を提供することができる。

【0016】

請求項2の発明において、噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が0.1〜30重量%である。

【0017】

炭酸ガスの混合比率を0.1重量%以上とすることで、スプレー缶を倒立状態で使用した場合の液漏れを防止する効果が得られる。また、製品圧力を従来の噴射剤(HFC152a:約0.50MPa)と同様以上とすることができ、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0018】

請求項3の発明において、噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が2〜30重量%である。

【0019】

炭酸ガスの混合比率を2重量%以上とすることで、スプレー缶を倒立状態で使用した場合の液漏れを防止する効果が得られる。また、製品圧力を従来の噴射剤(HFC134a:約0.58MPa)と同様以上とすることができ、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0020】

請求項4の発明では、吸収体は、円柱状に成形されている。

【0021】

スプレー缶の内径に適した大きさの円柱状の成形体とすることができ、スプレー缶内に容易に充填して、安定に保持することができる。

【0022】

請求項5の発明では、吸収体は、シート状に成形されている。

【0023】

シート状の成形体は、形状の自由度に優れているので、スプレー缶内に任意の形状で容易に充填することができる。

【0024】

請求項6の発明では、吸収体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維と、熱融着性樹脂とから構成される。

【0025】

セルロース繊維からなる吸収体に、熱融着性樹脂を混合すると、繊維を加熱融着させることができ、成形が容易にできる。

【0026】

請求項7の発明では、吸収体は、セルロース繊維と熱融着性樹脂とを、セルロース繊維70〜95質量%、熱融着性樹脂5〜30質量%の割合で配合したものとする。

【0027】

セルロース繊維と熱融着性樹脂の配合割合を上記範囲とすると、保液性を妨げることなく、良好な成形性を得ることができる。

【0028】

請求項8の発明では、請求項1ないし7のいずれか1項に記載のスプレー製品を、除塵ブロワーとして用いる。

【0029】

本発明のスプレー製品は、除塵ブロワーとして好適に用いることができ、安全性と保液性を両立させた、安価なノンフロン製品を実現することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明のスプレー製品について詳細に説明する。

本発明のスプレー製品は、少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填したものであり、例えば除塵ブロワーとして好適に使用される。

噴射剤としては、ジメチルエーテルと炭酸ガスの混合物を用いており、噴射剤保持用の吸収体は、粉砕されたセルロース繊維集合体から構成されている。粉砕されたセルロース繊維は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するもので、その集合体は、吸収性・保液性の良好な吸収体として使用される。

【0031】

噴射剤成分となるジメチルエーテル(DME)は、化学式が、CH3OCH3で示される最も簡単なエーテルであり、沸点が−25.1℃の無色の気体で、化学的に安定であり、20℃における飽和蒸気圧が0.41MPa、35℃における飽和蒸気圧が0.688MPa気圧と低い。このため、圧力をかけると容易に液化するので、ボンベのような耐圧強度の高い容器を使用することなく、耐圧強度の比較的に低い金属製のスプレー缶に充填して使用することができる。

【0032】

そして、このジメチルエーテル(DME)は、オゾン層破壊係数が0、地球温暖化係数が0.2と極めて小さい。大気中に噴射しても、大気中での分解時間は数十時間程度であり、温室効果やオゾン層破壊の懸念はないので、従来のフロンガスや代替フロンに比べて環境負荷の小さい噴射剤として有用である。ただし、ジメチルエーテル(DME)は、可燃性であるため、単独で噴射剤とした場合、火気の近くで使用されると火炎が発生する危険がある。

【0033】

このため、この発明では、ジメチルエーテル(DME)に、他の噴射剤成分として炭酸ガスを混合することにより、難燃性を付与している。炭酸ガス、すなわち二酸化炭素(CO2)は不燃性のガスで、沸点が−78.5℃と低く、20℃における飽和蒸気圧が5.733MPa、35℃における飽和蒸気圧が約8.32MPa気圧と高い。また、ジメチルエーテル(DME)に良く溶解するので、混合液化ガスとして充填されて、火炎の危険性を低下させるとともに、噴射圧力を高めることができる。

【0034】

さらに、この混合液化ガスの効果を良好に発現させるために、本発明では、特定の構成を有する噴射剤保持用の吸収体に噴射剤を保持させる。この時、混合液化ガス中の炭酸ガスの混合量は、重量比率で、0.1〜30%の範囲とすることが好ましい。0.1重量%以上とすれば、噴射剤保持用の吸収体と組み合わせることで、倒立状態で使用した場合でも液漏れを生じるおそれが小さく、かつ製品圧力を従来の可燃性の代替フロン(HFC152a:約0.50MPa)と同様以上とすることができる。よって、使用角度によらず気化状態での噴射を維持できるので、引火による火炎の発生を防止することができる。

【0035】

また、30重量%を超えると、スプレー缶内の圧力が高くなりすぎて、現状の金属製のスプレー缶では破裂する危険性が生じるが、30重量%以下とすることでスプレー缶の内圧を適正な範囲に保つことができる。

【0036】

好ましくは、炭酸ガスの混合量を、重量比率で、2〜30%の範囲とする。2重量%以上とすることで、製品圧力を従来の不燃性の代替フロン(HFC134a:約0.58MPa)と同様以上とすることができ、噴射時の使用感を向上させる。より好ましくは、3〜30重量%の範囲とするのがよく、3重量%以上とすることで、従来の噴射剤に比べてより高い製品圧力を実現し、また、倒立状態で使用した場合の液漏れ防止効果を長期に渡り維持して、安全性を向上させることができる。

【0037】

また、噴射剤成分となるジメチルエーテル(DME)および炭酸ガスは、フロンや代替フロンに比べ、非常に安価である。特に、噴射剤成分のうち炭酸ガスは、新たに製造する必要はなく、通常ドライアイス等に使用される場合と同様に、石油精製等の過程で副産物として発生するもの、または大気中に通常存在するものを二次利用することができるので、コスト的に有利である。なお、炭酸ガスは、温室効果ガスとして大気への放出が問題視されている物質であるが、これは、石油化学製品の燃焼時等に大量に新たに発生する排気ガスの場合である。本発明のスプレー製品は、既に存在する炭酸ガスを利用することで、むしろ大気中の炭酸ガス量を減らす効果があり、噴射により放出された場合も、従来の代替フロン等よりも地球温暖化への影響(炭酸ガスの地球温暖化係数=1)は、はるかに小さい。

【0038】

この発明では、噴射剤保持用の吸収体を、特定のセルロース繊維集合体から構成されたものとすることで、噴射剤成分となる混合液化ガスの吸収性、保持性を高め、使用状態または保管時の液漏れを防止して安全性を確保している。この吸収体について、次に具体的に説明する。

【0039】

本発明で用いる吸収体は、粉砕されたセルロースを吸収体の主体とし、該セルロース繊維は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するものである。セルロース繊維の繊維長を0.35mm以下とすることで、繊維集合体としてスプレー缶内に密に充填し、保液力を向上できる。繊維長0.35mm以下の微細セルロース繊維が45質量%未満である場合には、吸収体の吸収性能・保液力に劣るため、スプレー缶を倒立させた場合の液漏れを防止する効果を十分に得ることができない。

ここで、本発明における「繊維長」とは、繊維長測定記FS−200(カヤーニ社製)により測定した、平均繊維長を意味する。

【0040】

本発明の吸収体に含まれる繊維長0.35mm以下の微細セルロース繊維は、原料となるセルロース繊維を機械的または化学的な手段、あるいはその両方の手段を用いて粉砕することにより製造したものである。セルロース繊維を粉砕することで、表面積の大きな微小な繊維とすることができ、保液性が向上する。

【0041】

原料として使用するセルロース繊維は、針葉樹、広葉樹の漂白または未漂白化学パルプ、溶解パルプ、古紙パルプ、さらにはコットン等、任意の原料のセルロース繊維が挙げられる。これらセルロース繊維を、適宜粉砕処理して所定の繊維長とすることで、本発明の吸収体に用いることが可能である。なかでも、針葉樹漂白クラフトパルプ(NBKP)、広葉樹漂白クラフトパルプ(LBKP)が、吸収性・保液性および液化ガスに着色が起こらないという点で優秀であり、好適に用いられる。なお、古紙パルプについては、繊維に印刷インクが付着している等の問題があり、また繊維の保液性が劣るため、単独の使用を避けることが望ましい。

【0042】

原料となるセルロース繊維の機械的な粉砕法としては、回転型ミルやジェットミルのような高速衝撃粉砕法、ロールクラッシャー法等が主に使用されている。また、セルロースは有機物で柔らかいため、機械的な粉砕処理のみでは微小なセルロース粒子を得ることが困難であり、微小セルロース繊維を得るためには、化学的処理と機械的粉砕を組み合わせた方法も一般に使用される。

【0043】

化学的処理と機械的粉砕を組み合わせた方法について説明する。一般に、セルロースは結晶領域と非結晶領域からなっており、非結晶領域は薬品に対して易反応性であることが知られる。このことから、化学的処理として、例えば鉱酸と反応させることにより非結晶領域を溶出し、結晶部主体のセルロース繊維を得る方法が知られている。そして、この結晶部主体のセルロース繊維を、さらに機械的に処理することにより微細なセルロース粒子を得ることができる。具体的には、漂白パルプを軽度に酸加水分解し、濾過水洗後、乾燥、粉砕して一部結晶領域を含むセルロース微粒子を製造する方法がある。または、精製パルプを塩酸または硫酸で加水分解して、結晶領域のみを残して微粉化する方法を採用することもできる。

【0044】

本発明では、原料となるセルロース繊維を、前述の機械的手段または化学的手段、あるいは機械的および化学的手段を組み合わせた方法によって粉砕し、繊維長0.35mm以下の微細セルロース繊維が45質量%以上となるように調整したものを使用する。具体的には、原料セルロースを粉砕する際に、機械的または化学的な手段を適宜選択して、繊維長0.35mm以下の微細セルロース繊維が45質量%以上の割合で含まれる程度に粉砕することができる。

【0045】

また、予め機械的または化学的な手段を用いて粉砕したセルロース繊維を分級することで、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するようにしたり、分級して繊維長0.35mm以下とした微細セルロース繊維を、含有量が45質量%以上となるように、他の任意のセルロース繊維に混合したりすることもできる。

なお、パルプエアレイド不織布の製造の際に、バグフィルターから回収されるセルロース繊維には、微小なセルロース繊維が多量に含まれるため、これを原料や混合されるセルロース繊維として利用することもできる。これにより、製造工程を簡略にすることが可能で、好適である。

【0046】

本発明の吸収体を構成するセルロース繊維集合体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するものであれば、粉砕手段によらず所望の吸収性・保液性を達成するが、粉砕処理後のセルロース繊維の微細化や、繊維幅や繊維長、水保持力といった特性を容易に調整可能な方法として、湿式粉砕法を用いることもできる。

【0047】

微小な繊維幅のセルロース繊維の製造方法としては、セルロース繊維の懸濁液を小径オリフィスに通過させて、その懸濁液に少なくとも3000psiの圧力差で高速度を与え、次にこれを衝突させて急速に減速させることにより切断作用を行わせる工程と、該工程を繰り返してセルロース懸濁液が実質的に安定な懸濁液となるようにする工程とからなり、これらの工程によりセルロースの出発材料に実質的な化学変化を起こさないでセルロースを微小セルロースに変換する方法、すなわち高圧均質化装置(高圧ホモジナイザー)によりセルロース繊維懸濁液を処理する方法が知られている(特許文献2、特許文献3参照)。

【0048】

また、高圧均質化装置によるセルロース繊維の微小化の作用機構(解砕作用)について、特に剪断作用、切断作用、摩擦作用に注目し、メディア間の速度差によって生じる剪断力により効率的に微小化できる方法として、メディア撹拌式の湿式粉砕機により粉砕処理することも可能である(特許文献4参照)。

【0049】

メディア撹拌式湿式粉砕装置は、固定した粉砕容器に挿入した攪拌機を高速で回転させて、粉砕容器内に充填したメディアとセルロース繊維を撹拌して剪断応力を発生させて粉砕する装置であり、塔式、槽式、流通管式、マニュラー式等あるが、メディア撹拌方式であればどの装置でも使用可能である。なかでも、サンドグラインダー、ウルトラビスコミル、ダイノミル、ダイヤモンドファインミルが良好である。

【0050】

メディアの種類としては、ガラスビーズ、アルミナビーズ、ジルコニアビーズ、ジルコンビーズ、スチールビーズ、チタニアビーズ等が使用可能であり、メディアの粒径は、平均粒径が0.1mmの微小なものから、平均粒径6mmの大粒径のものまで使用可能である。これらメディアの種類および平均粒径と、使用する粉砕機の回転数および処理濃度等の処理条件は、要求される微細セルロース繊維の物性により適宜選択することが可能である。また、処理方法としては、バッチ式あるいは連続式の何れの方法でもよいし、数台の装置を直列に接続して、第一段で粗く処理し、後段で微細に処理することも可能である。

【0051】

セルロース繊維として広葉樹漂白クラフトパルプを例に挙げると、未処理パルプの繊維幅は20〜30μm、重さ荷重平均繊維長は約0.8mm、形は平滑で扁平な円筒形をなし、さらによじれたり屈曲したりしている。このようなパルプを、前述の粉砕装置等で処理することにより、繊維長0.35mm以下の微細セルロース繊維を多量に含む粉砕セルロースが容易に得られる。このようにして得られた粉砕セルロースは、例えば、繊維幅は0.15μm以下で、数平均繊維長0.25mm以下の非常に微細なものとすることが可能である。

【0052】

このように繊維長のより小さい微細セルロース繊維は、通常のパルプ繊維とは異なる特性を持ち、吸収性能・保液力が格段に優れている。これは、セルロース繊維が微細化されるにつれ、粘性が高くなり、水との親和性が増して水を保持する能力が高くなるといった性質を獲得することによると推測される。

例えば、前述のメディア攪拌式粉砕装置で粉砕処理されたセルロース繊維は、通常、水保持力210%以上、条件によっては300%以上にも達する能力を持っている。

【0053】

これに対し、通常に叩解されたパルプの水保持力はこれを下回る。例えば、針葉樹漂白クラフトパルプ(未処理フリーネス710ml、水保持力51%)を処理濃度2%でリファイナーにて叩解し、フリーネス(TAPPIスタンダード T227m−58に準じて測定)375ml、254ml、61ml、30mlとしたパルプ繊維の水保持力は、それぞれ138%、151%、181%、195%であった。また、針葉樹サルファイトクラフトパルプ(未処理でフリーネス705ml、水保持力72%)を、処理濃度2%でナイアガラビーターにて処理しフリーネス380ml、210ml、45mlとしたパルプ繊維の水保持力は、それぞれ161%、182%、208%であった。

【0054】

本発明の吸収体は、噴射剤となる混合液化ガスを保持するものであり、水保持力で直ちに保液力を比較することはできないが、微細になるほど水保持力が高くなることから、噴射剤成分の保持についても同様の傾向があるものと推測される。

なお、水保持力の測定は、底部に穴の開いた円筒状の遠心管にG3のガラスフィルターを取付け、3000Gで15分間の遠心処理により脱水処理し、その後処理試料を取り出しセルロース試料の質量の測定を行う。その後この試料を105℃で少なくとも5時間にわたって乾燥させた試料の乾燥質量を測定した。水保持力は、遠心処理後の湿った状態の試料質量から乾燥試料質量を減算し、これを乾燥試料質量で除算し、これに100を乗算して得た値である。

【0055】

本発明で用いる噴射剤保持用の吸収体は、このような方法で得られた繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する粉砕セルロース繊維の集合体にて構成されるものである。繊維集合体のスプレー缶への充填方法は任意に選択することができる。したがって、得られた粉砕セルロース繊維が所望の微細セルロース繊維を含有するように調節し、スプレー缶の大きさに応じた所定量を、直接スプレー缶に充填することで噴射剤保持用の吸収体とすることも可能である。

【0056】

また、粉砕されたセルロース繊維を、予め一定量集積させた繊維集合体に形成することもできる。これを、噴射剤保持用の吸収体として、さらにスプレー缶に充填することが、作業性や生産性の面からより好適である。繊維の集積の方法としては、粉砕されたセルロース繊維を、所定の通気性を有する紙や不織布等のシートからなる袋に充填して、繊維集合体からなる吸収体を構成することが可能である。繊維を袋に充填することによって、予め所定形状の成形体とすることができ、繊維が製造時に散乱したりすることを防ぐことができる。

【0057】

具体的には、スプレー缶形状に合わせて、その内径に適した大きさの円柱状の成形体とすると、充填が容易にできる上、使用中も安定してスプレー缶内に保持することができる。

【0058】

また、粉砕されたセルロース繊維を、加圧等によって所定形状に成形した繊維集合体を、噴射剤保持用の吸収体とすることができる。

この場合の好適な吸収体形状としては、具体的には、シート状とすることができる。粉砕されたセルロース繊維をシート状に成形した吸収体は、そのままスプレー缶に充填することも可能であるが、形状の自由度に優れているため、適宜折り畳んだり、スプレー缶の内径に適した太さの巻取状(円柱形)にした後、スプレー缶に充填して用いることが可能である。

他に、好適な吸収体形状としては、円柱状の成形体が挙げられる。すなわち、粉砕されたセルロース繊維を、スプレー缶の内径に適した太さの円柱状に成形した後、スプレー缶に充填して用いることが可能である。

【0059】

上記のように、粉砕されたセルロース繊維を、そのまま成形して吸収体とするためには、繊維同士を結合させる必要がある。したがって、このような吸収体を得るためには、バインダーとなる物質を添加して成形することが望ましい。具体的には、粉砕されたセルロース繊維に水溶性樹脂等からなるバインダーを噴霧等により付着させた後、シート状に堆積させたり、成形型に入れた状態で乾燥させる方法により得ることが可能である。

使用するバインダーは、必要に応じて適宜選択可能である。例えば、カゼイン、アルギン酸ナトリウム、ヒドロキシエチルセルロース、カルボキシメチルセルロースナトリウム塩、ポリビニルアルコール(PVA)、ポリアクリル酸ソーダ等の水溶液タイプのバインダーや、ポリアクリル酸エステル、アクリル・スチレン共重合体、ポリ酢酸ビニル、エチレン、酢酸ビニル共重合体、アクリロニトリル・ブタジエン共重合体、メチルメタアクリレート・ブタジエン共重合体等の各エマルジョン、スチレン・ブタジエン共重合体ラテックス等のエマルジョンタイプのバインダー等が使用可能である。

ただし、この方法によればバインダーによって繊維の表面を被覆するため、吸収体の性能が、バインダーを使用しない場合より低下するおそれがある。

【0060】

バインダーを使用しない方法として、粉砕されたセルロース繊維に熱融着性樹脂を混合し、加熱して繊維同士を融着させて所定形状に成形することも可能である。この方法によれば、セルロース繊維と熱融着性繊維の接着部分以外の繊維表面には、バインダー等が付着することがないため、吸収体の吸収性能が低下しない。さらに、生産性も優れているため、吸収体の成形方法として好適である。

この場合、具体的には、0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維70〜95質量%と、熱融着性樹脂5〜30質量%の配合割合とすることが望ましい。熱融着性樹脂が5質量%未満の場合は、吸収体を構成する繊維同士の結合が十分とならない場合があり、紙粉等が多く発生する等のトラブルの原因となるおそれがある。また、熱融着性樹脂が30質量%を超えると、吸収体の吸収性・保液性が妨げられるという不具合がある。

【0061】

使用する熱融着性樹脂としては、必要に応じて任意の素材のものを用いることが可能である。例えば、ポリエチレン(PE)、ポリプロプレン(PP)等のオレフィン系繊維、ポリエステル(PET)繊維、ナイロン繊維等が挙げられる。また、融点の異なる合成樹脂を組み合わせてなる複合繊維を使用することができる。複合繊維の樹脂の組み合わせとしては、PE/PP、PE/PET、PP/PET、低融点PET/PET、低融点PP/PP、ナイロン−6/ナイロン−66、PP/PVA、PE/PVA等が挙げられ、その種類は任意に選択可能である。また、異なる樹脂を並列に紡糸したサイドバイサイド型複合繊維、低融点樹脂が外側、高融点樹脂が内側となるようにして紡糸した芯鞘型複合繊維等、を使用することも可能である。

【0062】

熱融着性樹脂の形態としては、粉粒体状であってもよいが、繊維状であることが、セルロース繊維と交絡するため、より繊維が脱落しにくく、少量でも繊維同士を融着させることができ、より望ましい。

なお、熱融着性樹脂として使用される各種合成繊維の繊維長、および繊維径は任意に選択可能であるが、通常、繊維長が2〜6mmの範囲、繊維径が1〜72dt、好適には1〜5dtの範囲のものが好適に使用可能である。

【0063】

本発明においては、吸収体の表面が、表面シートで被覆されていることが望ましい。該シートは、吸収体の液吸収性を妨げないように、紙や不織布等の通気性のあるシートを使用する。このようなシートの坪量は、12〜50g/m2のものが好適に用いられる。具体的には、不織布として、エアレイド不織布、サーマルボンド不織布、スパンレース不織布、スパンボンド不織布、エアスルー不織布、湿式不織布等が、紙としては、ティッシュ、クラフト紙、クレープ紙等が用いられる。本発明においては、特に、ティッシュ、エアレイド不織布、スパンボンド不織布等が好適に用いられる。

【0064】

なお、表面シートで被覆する手段としては、前述したように紙や不織布等のシートを袋状にし、この袋に粉砕されたセルロース繊維の繊維集合体を入れて、本発明の噴射剤保持用の吸収体として用いることができる。この方法は、吸収体の全面が表面シートで被覆され、作業性がよく、吸収体が性能を発揮しやすいため好適に行われる。

また、粉砕されたセルロース繊維と熱融着性繊維を、所望の配合で混合し、公知のウエブ形成法により吸収体をシート状に成形することもできる。この際は、吸収体シートの表面材としてこのような紙や不織布等のシートを用い、吸収体の表面を被覆する表面シートとすることができる。

【0065】

ウエブ形成法は、例えば、湿式抄紙法、空気中で原料を分散させてフォーミングする方法であるいわゆるエアレイ法(代表的な製造プロセスとしては、J&J法、K−C法、本州法(キノクロス法ともいう)等が挙げられる)、カード法等の方法を用いることができる。

これら方法により形成されたウエブは、公知の熱処理装置により、熱融着繊維の一部を溶融し、該融着性繊維間およびセルロース繊維と熱融着性繊維間を接着することで、吸収体となるシート状成形体を得ることが可能である。熱処理装置としては、例えば、スルーエアー型乾燥機、ヤンキー型乾燥機、多筒ドラム型乾燥機等の乾燥装置、あるいは、熱カレンダー装置、熱エンボス装置等のカレンダー装置等を用いることができる。

【0066】

具体的に、ウエブ形成法により吸収体をシート状に成形する方法としては、次のようにする。まず、表面シートをメッシュコンベア上に繰り出し、乾式のウエブ形成装置により、セルロース繊維を解繊して繊維長0.35mm以下の微細セルロース繊維を45〜100質量%含有するセルロース繊維とし、該セルロース繊維70〜95質量%と熱融着性樹脂5〜30質量%を配合したものを、空気中でさらに混合した後、表面シート上に連続的に堆積させてウエブを形成する。このウエブ上にさらに表面シートを積層するように繰り出し、該ウエブを加熱炉内で加熱して、ウエブを固着させる方法が好適に用いられる。

【0067】

本発明のスプレー製品は、各種機器類に付着するゴミや埃などを吹き飛ばして除去するために使用する除塵ブロワーに、特に好適に使用される。除塵ブロワーとして用いる場合には、ゴミや埃などを吹き飛ばすために必要な噴射圧力が得られるように、噴射剤となるジメチルエーテルと炭酸ガスの混合液化ガスの配合割合を調整し、上述した種々の方法で製造される所望形状の噴射剤保持用の吸収体とともに、所望のサイズとして金属製スプレー缶に充填して使用する。

【0068】

図1は、本発明を適用した除塵ブロワーの構成の一例を示すもので、図1(a)、(b)は、それぞれ除塵ブロワーの側面図、側面断面図である。図示のように、頭部側面に噴射口11を設けたスプレー缶1内には、例えば不織布シートを袋状として、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するように粉砕されたセルロース繊維を充填した噴射剤保持用の吸収体(特殊吸収体2)が収容されている。特殊吸収体2は、スプレー缶1の内径とほぼ同径の円柱状としてあり、スプレー缶1の本体部よりも高さを低くして、上部に空間を残している。噴射剤となるジメチルエーテルと炭酸ガスの混合液化ガス3は、特殊吸収体2を構成する粉砕されたセルロース繊維および繊維間の空隙に保持された状態で、スプレー缶1内に収容されている。

【0069】

本発明を適用した除塵ブロワーは、ジメチルエーテル(DME)と炭酸ガスの混合液化ガス3(オゾン層破壊係数0、地球温暖化係数1以下)を噴射剤として用いるので、使用による地球環境への負荷が小さい。また、混合液化ガス3を特殊吸収体2に保持させているので、保液性が極めて高く、使用角度が制限されないため、傾斜状態や倒立状態での使用時または保管時にも液漏れするおそれが小さい。また、炭酸ガスの使用により難燃性が付与され、所望の噴射圧力に調整することができるので、可燃性のジメチルエーテル(DME)を用いているにもかかわらず、安全性が著しく向上し、使用感にも優れている。したがって、地球環境に優しいノンフロンの高品質な除塵ブロワーを、安価に提供することができる。

【0070】

ここで、図1(b)、(c)により、本発明の除塵ブロワーの保液性について説明する。図1(b)は除塵ブロワーを正立状態とした図で、噴射剤となる混合液化ガス3は、自重により特殊吸収体2のより下部側に吸収・保持されている。この状態から、図1(c)のように除塵ブロワーを倒立状態とした場合、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する特殊吸収体2は、噴射剤となる混合液化ガス3を吸収して膨潤し、スプレー缶1内に略固定されて動かないので、図の下方位置となる噴射口11周辺の空間は維持される。また、噴射口11周辺の空間には内圧に応じた気化ガスが存在し、特殊吸収体2に保持される混合液化ガス3は、繊維長0.35mm以下の微細セルロース繊維を伝って極めてゆっくりとしか移動できないので、逆さ使用時に噴射口11から液漏れが生じる危険性は小さい。

【0071】

これに対し、図2(a)に示すように、吸収体を用いていない従来の除塵ブロワーは、倒立状態とすると、液化ガス3がスプレー缶1内を容易に移動して噴射口11から液漏れしてしまう。図2(b)のように、傾斜状態(例えば45°)で使用した場合も、使用角度や液化ガス3の量によっては液漏れの危険が高く、安全性を低下させる。吸収体を使用する場合も、倒立状態を長く維持すると、液化ガスが下方に移動して同様の液漏れを生じるおそれがある。

【0072】

なお、本発明において、特殊吸収体2に混合液化ガス3を充填する場合には、ジメチルエーテル(DME)に炭酸ガスを予め溶解させた混合液化ガス3を製造し、これをスプレー缶1内に収容した特殊吸収体2に吸収させるのがよい。このようにすると特殊吸収体2全体に噴射剤成分であるジメチルエーテル(DME)と炭酸ガスが均一に保持され、炭酸ガスが先にスプレー缶1から抜けるのを抑制する効果がある。好適には、超臨界状態とした二酸化炭素に液化DMEを混合する製造方法を採用すると、製造時の気化を抑制して所定の混合比を維持できる。

【0073】

また、スプレー缶1内あるいは特殊吸収体2と一体に、炭酸ガスを保持する作用を有する無機多孔質材を収容する構成とすることもできる。このようにすると、炭酸ガスの抜けを抑制する効果をさらに高めることが可能である。

【0074】

よって、本発明によれば、環境負荷が小さく安価な噴射剤と、保液性に優れた吸収体を使用して、安全性を大きく向上させ、安定した品質を維持可能なノンフロンのスプレー製品を提供することができる。

本発明のスプレー製品は、除塵ブロワーとして好適に使用されるが、その他の製品に利用することももちろん可能である。

【実施例】

【0075】

次に、本発明による効果を確認するために行った実施例に基づいて、さらに詳細に説明する。

【0076】

〈実施例1〉

(1)微細セルロース繊維の製造

市販の広葉樹漂白クラフトパルプ(LBKP)を、水で濃度1.5%の懸濁液とし、該懸濁液120gを、メディアとして平均粒径0.7mmのガラスビーズ125mlを入れた六筒式サンドグライダー(アイメックス製、処理容量300ml)で、攪拌機の回転数2000rpm で、処理温度を約20℃に調節し40分間湿式粉砕を行った。

なお、処理前の市販のLBKPの繊維長は約0.61mm、繊維幅は20μm、水保持力は44%であった。これに対して、処理後のセルロース繊維の数平均繊維長は0.25mm、繊維幅は1〜2μm、水保持力は288%であり、湿式粉砕処理することにより、繊維長0.35mm以下の微細セルロース繊維を多量に含む粉砕セルロース繊維が得られた。

【0077】

(2)噴射剤保持用の吸収体の製造

市販のLBKPを乾式解繊装置で解繊して得たセルロース繊維55質量%と、(1)で得た微細セルロース繊維を多量に含む粉砕セルロース繊維45質量%を配合した繊維85gを、18g/m2のサーマルボンド不織布(福助工業社製、商品名:D−01518)を素材とする筒状の袋に充填し、約6.3cm径の略円柱状の吸収体を得た。

ここで、吸収体を構成するセルロース繊維全体に対して、繊維長分布を調べたところ、繊維長0.35mm以下の微細セルロース繊維の割合は48質量%であった。

【0078】

〈実施例2〉

微細セルロース繊維の配合比率を60質量%とした以外は、実施例1と同様にして噴射剤保持用の吸収体を得た。

なお、この吸収体を構成するセルロース繊維全体に対して、繊維長0.35mm以下の微細セルロース繊維の割合は72質量%であった。

【0079】

〈実施例3〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0080】

〈実施例4〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を60質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0081】

〈実施例5〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維70質量%と、熱融着性繊維(PE/PET芯鞘型熱融着性繊維、繊維長5mm、繊維径2.2dt、チッソ社製、商品名:ETC)30質量%を配合したものを、空気中で均一に混合した後、走行する無端のメッシュ状コンベア上に繰り出された表面シート(ティッシュペーパー、14g/m2、厚さ0.15mm、ニットク社製)上に、エアレイ方式のウエブフォーミング機により空気流とともに落下堆積させた。

【0082】

その上に、さらに前述の表面シートと同じものを積層させてウエブを形成し、該ウエブを温度138℃のスルーエアードライヤーを通過させ、プレスすることによって、340g/m2の吸収体シートを得た。得られた吸収体シートを、さらにコアレス型の巻取状(約6.3cm径の円柱形、85g)として、噴射剤保持用の吸収体とした。

【0083】

〈実施例6〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維70質量%と、熱融着性繊維(PE/PET芯鞘型熱融着性繊維、繊維長5mm、繊維径2.2dt、チッソ社製、商品名:ETC)30質量%を配合した繊維85gを、6.3cm径、高さ17cmの円筒形状の成形型に入れ、加圧加熱により成形して円柱状の噴射剤保持用の吸収体とした。

【0084】

〈実施例7〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を45質量%含有するセルロース繊維を得た。該セルロース繊維を、走行する無端のメッシュ状コンベア上に、エアレイ方式のウエブフォーミング機により空気流とともに落下させ、40g/m2のウエブを形成した。同ウエブ上に、EVA系の水性バインダー液を、固型分7g/m2となるようにエアナイフノズルにより散布し、同時にメッシュ状のコンベアの下側より吸引機にて吸引した。

【0085】

このバインダーを散布したウエブを、さらに雰囲気温度を170℃に設定したボックス型熱風乾燥機の中を通過させて、繊維相互間を結合させた。該ウエブを反転させ、最初にバインダー散布を施した面の反対面に、同様にバインダー散布を施して熱風乾燥機の中を通過させて、40g/m2の吸収体シートを得た。得られた吸収体シートを、さらにコアレス型の巻取状(約6.3cm径の円柱形、90g)として、噴射剤保持用の吸収体とした。

【0086】

〈比較例1〉

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維を20質量%含有するセルロース繊維を得た。該セルロース繊維を使用して、実施例1と同様にして噴射剤保持用の吸収体を得た。

【0087】

〈比較例2〉

新聞古紙を乾式解繊装置で解繊し、繊維長0.35mm以下の微細セルロース繊維を40質量%含有するセルロース繊維を得た。該セルロース繊維75gを、実施例1と同様に不織布製の袋に充填して噴射剤保持用の吸収体を得た。

【0088】

〈比較例3〉

比較例2と同様に新聞古紙を解繊して得た、繊維長0.35mm以下の微細セルロース繊維を40質量%含有するセルロース85gを用い、実施例1と同様に不織布製の袋に充填して噴射剤保持用の吸収体を得た。

【0089】

これら実施例、比較例で得た噴射剤保持用の吸収体を用い、それぞれ噴射剤としてジメチルエーテル(DME)と炭酸ガスの混合液化ガスとともにスプレー缶に充填した除塵ブロワーを作製し、以下の方法で評価した。その結果を表1に示す。

【0090】

〈液漏れ評価試験〉

市販の除塵ブロワー(外径66mm、高さ20cm)のスプレー缶と同形の容器に、実施例、比較例で得た噴射剤保持用の吸収体を充填し、さらにジメチルエーテル(DME)と炭酸ガスの混合液化ガス350ml(ジメチルエーテル(DME):98重量%、炭酸ガス:2重量%)を充填して24時間静置した。その後、容器を逆さに向けてガスを噴射し、噴射部からの液漏れが発生するまでの時間を計測した。

液漏れが発生するまでの時間が20秒以上あるものは、除塵ブロワーとして使用可能であり、○で表した。また、20秒未満で漏れが発生するものは、除塵ブロワーとして使用不可であり、×で表した。

【0091】

〈変色評価〉

エアゾール開発用テストガラス瓶中に、実施例、比較例で得た噴射剤保持用の吸収体とジメチルエーテル(DME)を入れて密封し、常温で2週間静置した。その後DMEの着色の有無を評価した。

【0092】

表1に明らかなように、噴射剤を保持する吸収体として、繊維長0.35mm以下の微細セルロース繊維を45質量%以上、含有するセルロース繊維の集合体を用いた実施例1〜7の除塵ブロワーは、いずれも20秒以上、倒立状態で液漏れなく噴射を保持することができた。これは、可燃性ガスを含む噴射剤への引火が、噴射時に液化ガスが完全に気化しないことが原因で起こると考えられること、通常使用時に一回の噴射時間が20秒以上となることはほとんどなく、特に30秒以上の連続噴射時には、気化熱による温度低下で缶を素手で保持することが困難になると考えられることから、通常の除塵目的での使用であれば十分な性能である。よって、噴射角度が自由で、液漏れにより火炎が発生するおそれが小さく、安全性が高く使用感に優れた除塵ブロワーを実現することができる。

【0093】

これに対し、吸収体を構成するセルロース繊維中、繊維長0.35mm以下の微細セルロース繊維の含有量が45質量%に満たない比較例1〜3では、2〜8秒で液漏れが生じた。このうち新聞古紙を原料とする従来吸収体を用いた比較例2、3が、なかでも吸収体の含有量が少ない比較例2は、液漏れまでの時間がより短かった。また、新聞古紙を原料とする比較例2、3では、着色も発生した。

【0094】

次に、噴射剤となるジメチルエーテル(DME)と炭酸ガスの配合比率を変更し、種々の吸収体を用いて製造した除塵ブロワーについて、内圧測定と可燃性評価を行った。その結果を表2に示す。

(1)噴射剤の調製

表2に示すように、炭酸ガスの配合比率を0〜30重量%の範囲で変更して、ジメチルエーテル(DME)と炭酸ガスの混合液化ガスからなる噴射剤(試料1〜14)を調製した。

(2)除塵ブロワーの製造

市販のLBKPを乾式解繊装置で解繊し、得られたセルロース繊維を分級して、繊維長0.35mm以下の微細セルロース繊維が45質量%となるように調節した。また、同様にして、微細セルロース繊維を60質量%含有するセルロース繊維を得た。得られたセルロース繊維85gを、不織布製の袋に充填して円柱状に整え、それぞれ噴射剤保持用の吸収体とした。

得られた吸収体をスプレー缶に充填し、さらに(1)の試料1〜14の噴射剤を合計で350ml充填した除塵ブロワーをそれぞれ製造した。

(3)比較用除塵ブロワーの製造

比較のため、新聞古紙を解繊した繊維75gと85gを不織布製の袋に充填し、2つ折りにしホッチキスでとめた吸収体を製造した。(2)と同様の方法で、この吸収体をそれぞれスプレー缶に充填し、さらに(1)の試料1〜14の噴射剤を合計で350ml充填した除塵ブロワー(従来吸収体)を製造した。また、吸収体を充填せず、スプレー缶に(1)の試料1〜14の噴射剤のみを合計で350ml充填した除塵ブロワー(吸収体なし)を製造した。

【0095】

(内圧測定の方法)

試料とする除塵ブロワーを、25±0.5℃の高温水槽に30分間浸漬した後、除塵ブロワーの噴射ボタンを外して、ステムを圧力計(JIS B 7505 ブルドン管圧力計)の挿入口に気密に差し込み、圧力を少数第1位まで読み取った。

【0096】

(可燃性評価)

可燃性評価は、試料の除塵ブロワーを正立、又は倒立させた状態で、日本エアゾール協会の火炎長テストに準じたテストを行い、火炎が認められない場合を◎、火炎長が20cm未満の場合を○、火炎長が20cm〜40cmの場合を△、火炎長が40cm以上の場合を×として評価した。

火炎長テストの方法は、次の(1)〜(4)の通りである。

1)24〜26℃の恒温水槽に30分間漬けて、内容物の温度を24〜26℃にした試料ブロワーの噴射口を試験装置のバーナーより15cmの位置に置く。

2)バーナーの火炎の長さを4.5cm以上5.5cm以下に調節し、バーナーの高さを噴射された内容物の下部がバーナーの火炎の上部1/3を通過するように調節する。

3)測定者は、火炎の側面から1.5m離れ、予測される炎の突端と末端に位置し、目の高さを、噴射口を通る水平面に置く。

4)噴射ボタンを押して一番良く噴射する状態で噴射し、5秒後の火炎の突端と末端を鉛直に下して火炎の水平距離を火炎長として測定(単位cm)した。火炎長は、3回繰り返して測定した。

なお、火炎長の測定は、内容物の量が減っていないブロー初期状態、内容物が50%まで減ったブロー中期状態、内容物が80%まで減り、残りが20%になったブロー終期状態に分けて行った。

【0097】

表2中、(2)で製造した除塵ブロワーの燃焼試験結果を、吸収体ありとして示した。表2に明らかなように、混合液化ガス中の炭酸ガスの混合量が増加するにつれて、製品圧力が上昇し、液漏れを抑制する効果が高くなっている。また、本発明の吸収体を用いた除塵ブロワーは、混合液化ガス中の炭酸ガスの混合量が少ない範囲でも、正立状態と倒立状態とで燃焼試験結果に差がなく、保液性に優れていることがわかる。

なお、吸収体を構成するセルロース繊維中、繊維長0.35mm以下の微細セルロース繊維が45質量%であるもの、60質量%であるもののいずれも、同じ結果が得られた。

【0098】

具体的には、炭酸ガスの混合量が、重量比率で、0.1%以上の範囲であれば、正立状態および倒立状態ともに、ブロー初期の可燃性評価が○となっており、火炎の発生を抑制して安全性を向上する効果が得られる。また、従来の可燃性の代替フロン(HFC152a:約0.50MPa)を超える製品圧力とすることができる。2重量%以上では、製品圧力が従来の不燃性の代替フロン(HFC134a:約0.58MPa)と同様以上となる。3重量%以上で、ブロー初期および中期の可燃性評価が○となり、安全性が向上する。

【0099】

これに対し、比較のために製造した除塵ブロワー(吸収体なし・従来吸収体)は、正立状態に比べて倒立状態での可燃性評価が劣っている。混合液化ガス中の炭酸ガスの混合量が5重量%を超えるまで、可燃性評価は全て×であり、逆さ使用時の安全性に難がある。なお、除塵ブロワー(吸収体なし)と除塵ブロワー(従来吸収体)とでは、従来吸収体を用いたものの方が、液漏れが生じるまでの時間は若干長いものの、評価結果に影響するほどの差異はなかった。

【0100】

【表1】

【0101】

【表2】

【図面の簡単な説明】

【0102】

【図1】図1は、本発明を適用した除塵ブロワーの構成の一例を示すもので、(a)、(b)、(c)は、それぞれ除塵ブロワーの側面図、正立状態の側面断面図、倒立状態の側面断面図である。

【図2】図2は、従来の除塵ブロワーの構成の一例を示すもので、(a)、(b)は、それぞれ除塵ブロワーの正立および倒立状態の側面断面図、傾斜状態の側面断面図である。

【特許請求の範囲】

【請求項1】

少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填してなるスプレー製品であって、

噴射剤としてジメチルエーテルと炭酸ガスの混合物を用いるとともに、

上記噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いることを特徴とするスプレー製品。

【請求項2】

上記噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が0.1〜30重量%であることを特徴とする請求項1記載のスプレー製品。

【請求項3】

上記噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が2〜30重量%であることを特徴とする請求項1記載のスプレー製品。

【請求項4】

上記吸収体は、円柱状に成形されていることを特徴とする請求項1ないし3のいずれか1項に記載のスプレー製品。

【請求項5】

上記吸収体は、シート状に成形されていることを特徴とする請求項1ないし3のいずれか1項に記載のスプレー製品。

【請求項6】

上記吸収体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維と、熱融着性樹脂とから構成されることを特徴とする請求項1ないし5のいずれか1項に記載のスプレー製品。

【請求項7】

上記吸収体は、セルロース繊維と熱融着性樹脂とを、セルロース繊維70〜95質量%、熱融着性樹脂5〜30質量%の割合で配合したことを特徴とする請求項6に記載のスプレー製品。

【請求項8】

除塵ブロワーとして用いられることを特徴とする請求項1ないし7のいずれか1項に記載のスプレー製品。

【請求項1】

少なくとも噴射剤と噴射剤保持用の吸収体を、噴射口を備えたスプレー缶に充填してなるスプレー製品であって、

噴射剤としてジメチルエーテルと炭酸ガスの混合物を用いるとともに、

上記噴射剤保持用の吸収体として、粉砕されたセルロース繊維集合体から構成され、該セルロース繊維が繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有する吸収体を用いることを特徴とするスプレー製品。

【請求項2】

上記噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が0.1〜30重量%であることを特徴とする請求項1記載のスプレー製品。

【請求項3】

上記噴射剤は、ジメチルエーテルと炭酸ガスとを混合した混合液化ガスであり、炭酸ガスの重量比率が2〜30重量%であることを特徴とする請求項1記載のスプレー製品。

【請求項4】

上記吸収体は、円柱状に成形されていることを特徴とする請求項1ないし3のいずれか1項に記載のスプレー製品。

【請求項5】

上記吸収体は、シート状に成形されていることを特徴とする請求項1ないし3のいずれか1項に記載のスプレー製品。

【請求項6】

上記吸収体は、繊維長0.35mm以下の微細セルロース繊維を45質量%以上含有するセルロース繊維と、熱融着性樹脂とから構成されることを特徴とする請求項1ないし5のいずれか1項に記載のスプレー製品。

【請求項7】

上記吸収体は、セルロース繊維と熱融着性樹脂とを、セルロース繊維70〜95質量%、熱融着性樹脂5〜30質量%の割合で配合したことを特徴とする請求項6に記載のスプレー製品。

【請求項8】

除塵ブロワーとして用いられることを特徴とする請求項1ないし7のいずれか1項に記載のスプレー製品。

【図1】

【図2】

【図2】

【公開番号】特開2009−113813(P2009−113813A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−285154(P2007−285154)

【出願日】平成19年11月1日(2007.11.1)

【出願人】(000122298)王子製紙株式会社 (2,055)

【出願人】(591122864)王子キノクロス株式会社 (19)

【出願人】(397066627)エヌ・ケイ・ケイ株式会社 (18)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月1日(2007.11.1)

【出願人】(000122298)王子製紙株式会社 (2,055)

【出願人】(591122864)王子キノクロス株式会社 (19)

【出願人】(397066627)エヌ・ケイ・ケイ株式会社 (18)

【Fターム(参考)】

[ Back to top ]