スプロケットホイール及び汚泥かき寄せ装置

【課題】 耐食性に優れ、構造が簡易で歯の交換が可能なスプロケットホイール及び当該スプロケットホイールを用いた汚泥かき寄せ装置を提供する。

【解決手段】 歯部19と本体部16との接合にはボルト35が用いられる。ボルト35とボルト挿通孔25a、25bとの間には、フランジ付きブシュ27が設けられる。フランジ付きブシュ27は、ボルト挿通孔31が貫通した筒部33と、筒部33の一方の端部に設けられたフランジ部29等から構成される。フランジ部29は筒部33よりも径が大きい。ボルト挿通孔31はボルト35が貫通可能である。フランジ部29の外径はボルト35の頭部の外接円よりも径が大きい。ボルト35はフランジ付きブシュ27のボルト挿通孔31を貫通し、ボルト挿通孔25a、25bに設けられた雌ネジと螺合し接合される。

【解決手段】 歯部19と本体部16との接合にはボルト35が用いられる。ボルト35とボルト挿通孔25a、25bとの間には、フランジ付きブシュ27が設けられる。フランジ付きブシュ27は、ボルト挿通孔31が貫通した筒部33と、筒部33の一方の端部に設けられたフランジ部29等から構成される。フランジ部29は筒部33よりも径が大きい。ボルト挿通孔31はボルト35が貫通可能である。フランジ部29の外径はボルト35の頭部の外接円よりも径が大きい。ボルト35はフランジ付きブシュ27のボルト挿通孔31を貫通し、ボルト挿通孔25a、25bに設けられた雌ネジと螺合し接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性に優れ、構造が簡易なスプロケットホイールおよび、当該スプロケットホイールを用いた汚泥かき寄せ装置に関する。

【背景技術】

【0002】

従来、上水、下水、産業排水等の水処理設備における沈殿池には、沈殿池に沈殿した汚泥等をかき集めるための汚泥かき寄せ機が使用される。汚泥かき寄せ機は、一対のチェーン間に、汚泥をかき寄せるためのフライトと呼ばれる板状部材が設けられ、フライトをチェーンによって移動させることで、沈殿池の底部の汚泥等をかき集める。

【0003】

チェーンは、複数のスプロケットホイールに掛け渡される。汚泥かき寄せ機に使用されるスプロケットホイールは、通常、水中に設置されるため、高い耐食性が要求される。従って、汚泥かき寄せ機に用いられるスプロケットホイールには、樹脂製や表面処理の施された金属製のものが使用される場合がある。

【0004】

しかし、表面処理は高価であり、経時劣化により表面処理の効果が消滅すると、直ちに腐食が進行する。また、樹脂製のスプロケットは耐食性の問題は無いものの、金属製のスプロケットホイールと比較すると強度が劣る。

【0005】

一方、スプロケットホイールは、本体部よりもチェーンとの接触部である歯の部位の摩耗が進行する。したがって、スプロケットホイールの寿命を向上させるためには、摩耗の進行する歯部を交換可能とする方法が採られる。

【0006】

このような替え歯式のスプロケットホイールとしては、歯体取付部を放射状に形成し、スプロケット本体に設けた孔を、歯体に設けた孔よりもスプロケット本体の中心方向へ偏心させ、内周がテーパ状の各縮可能なスリーブと外周テーパボルトを孔に貫通させて締め付けた替歯スプロケットがある(特許文献1)。

【0007】

また、スプロケット本体と替え歯およびボルトの内少なくとも2つを非金属製または同素材とするスプロケットホイールがある(特許文献2)。

【0008】

【特許文献1】特開平8−233072号公報

【特許文献2】特開2007−198460号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1によるスプロケットホイールでは、替え歯のガタつきによる摩耗を防止することはできるが、水中で使用した場合には、腐食が生じるという問題がある。すなわち、通常はスプロケットホイールを鋼製とし、ボルト等は耐食性からステンレス製のものが使用される場合が多く、このように取付ボルトとスプロケットホイールとが異種金属であれば、金属の電位差による腐食が生じるという問題がある。また、すべてを鋼製とした場合には、ボルトの腐食によって取り外しが困難となる場合があり、全てをステンレス製など高価な材質とすれば、コストアップの要因となる。

【0010】

また、特許文献2によるスプロケットホイールでは、ボルト等を樹脂製とするため腐食は防ぐことができるが、樹脂製のボルトは強度が弱く、取付時に破損する場合がある。また、特許文献1と同様に、全てをステンレス等で構成すれば、コストアップとなる。

【0011】

本発明は、このような問題に鑑みてなされたもので、耐食性に優れ、構造が簡易で歯の交換が可能なスプロケットホイール及び当該スプロケットホイールを用いた汚泥かき寄せ装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前述した目的を達成するため、第1の発明は、円盤状の本体と、前記本体の外周に着脱自在に設けられた歯部と、前記本体に設けられた孔と、前記孔に挿入され、フランジ部を有する筒部材と、前記筒部材を貫通し、前記歯部と前記本体とを締結する締結部材と、を具備し、前記本体と前記締結部材との間には前記筒部材が設けられることを特徴とするスプロケットホイールである。

【0013】

前記筒部材は、合成樹脂製であることが望ましい。前記締結部材はボルトであり、前記筒部材の前記フランジ部の外径は、前記ボルトの頭部の外接円の外径よりも大きいことが望ましい。

【0014】

前記締結部材が前記筒部材に挿入された状態で、あらかじめ一体化されていてもよく、前記フランジ部の表面には、複数の突起が設けられていてもよい。

【0015】

第1の発明によれば、フランジ部を有する筒部材を用い、歯部とスプロケット本体との取付に用いられる取付部材が、筒部材を貫通し、スプロケットと締結部材が接触することがない。このため、ボルトとスプロケット本体とが異種金属であっても、電位差による腐食が生じることがない。

【0016】

特に筒部材が樹脂製であれば、筒部材とボルトまたはスプロケット本体との接触部での腐食が生じることもない。また、フランジ部の外形が締結部材であるボルトの頭部の外接円外径よりも大きければ、ボルトの頭部がスプロケット本体に接触することを確実に防ぐことができる。また、筒部材とボルトとを一体化しておけば、歯部の交換時にボルトや筒部材を落としたり、筒部材を取り付け忘れたりすることがない。また、フランジ部表面に突起を設けておけば、ボルトを締めこんだ際に突起が座金の機能を発揮し、ボルトの緩みを防止することができる。

【0017】

第2の発明は、第1の発明にかかるスプロケットホイールを用い、前記スプロケットホイールに掛け渡されるチェーンと、前記チェーンに設けられるフライトと、を具備することを特徴とする汚泥かき寄せ装置である。

【0018】

第2の発明によれば、簡単な構造で腐食を防止することができ、摩耗した歯部を交換可能な汚泥かき寄せ装置を提供することができる。

【発明の効果】

【0019】

本発明によれば、耐食性に優れ、構造が簡易で歯の交換が可能なスプロケットホイール及び当該スプロケットホイールを用いた汚泥かき寄せ装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を詳細に説明する。図1は本実施の形態に係るスプロケット1を用いた、汚泥かき寄せ機Aを示す図である。汚泥かき寄せ機Aは、沈殿池5内に設置され、主にスプロケット1、チェーン3、フライト7等から構成される。チェーン3は、沈殿池5の幅方向(図1の奥行き方向)の両側壁近傍にそれぞれ設けられる。すなわち、図1に示すチェーン3およびスプロケット1(片側4個)は、それぞれ沈殿池5の幅方向の両側壁近傍に計2組設けられる。

【0021】

スプロケット1のいずれかひとつは図示しないモータによって回転駆動される。それぞれのスプロケット1にはチェーン3が掛け渡される。チェーン3には、図示を省略したアタッチメントにより、長板状のフライト7が一定間隔で複数設けられる。フライト7は、沈殿池5の幅と略同長さの板状部材であり、沈殿池5の幅方向に一対設けられたチェーン3を連結して、沈殿池5の幅方向略全長に渡るように設けられる。

【0022】

スプロケット1は、チェーン3に設けられたフライト7が、沈殿池5の底部に沿って移動可能なように沈殿池5へ配置され、フライト7は沈殿池5内でチェーン3の移動に伴い、スプロケット1の周囲を循環移動する。

【0023】

スプロケット1を図示しないモータによって矢印B方向へ回転駆動させると、スプロケット1と噛み合うチェーン3は、スプロケット1の回転に応じて、スプロケット1間を矢印C方向で移動する。チェーン3の移動に応じてフライト7も沈殿池5内を回転移動する。沈殿池5の底部に沿って移動するフライト7は、沈殿池5底部に沈殿した汚泥9等をかき寄せる。沈殿池5の端部にはピット11が設けられており、フライト7によりかき寄せられた汚泥9等はピット11に廃棄される。

【0024】

図2は図1のD部拡大図である。汚泥かき寄せ機Aのスプロケットには、本発明の実施の形態にかかるスプロケット1が使用される。スプロケット1は、主に円盤状の本体部16および歯部19等から構成される。本体部16の周囲には複数の切り欠き部15が設けられる。切り欠き部15には、それぞれ歯部19が設けられる。

【0025】

前述の通り、スプロケット1は、図示しないモータによって回転力を与えられる。モータと連結されたシャフト17が回転すると、スプロケット1は矢印E方向へ回転する。スプロケット1の外周部にはチェーン3が掛けられており、チェーン3のブシュ13とスプロケット1の歯部19とが噛み合っている。スプロケット1が矢印E方向へ回転すると、歯部19より、歯部19と噛み合うチェーン3へ駆動力が伝達される。

【0026】

即ち、スプロケット1の歯部19は、チェーン3のブシュ13への駆動力の伝達のため、ブシュ13と接触し、ブシュ13との間に大きな力が作用する。したがって、歯部19は他の部位よりも摩耗が進行する。スプロケット1は、摩耗が進行する歯部19が着脱可能であり、必要に応じて歯部19のみを交換することができる。

【0027】

歯部19の材質は、例えば合成樹脂、セラミックスが使用できる。合成樹脂は耐摩耗性に優れ、成形、加工が容易であるものが好ましい。このような材料としては、例えばポリアセタール、ナイロン、ポリエステル、UHMW−PE(Ultra High Molecular Weight Polyethylene、超高分子ポリエチレン)等が挙げられる。また、合成樹脂にガラス繊維等を添加した材料を用いてもよい。このような材料を用いることにより、耐摩耗性がより向上する。

【0028】

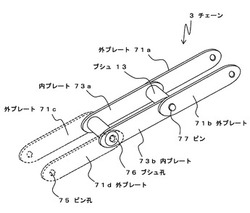

図3はチェーン3の斜視図である。チェーン3は、主に外プレート71、内プレート73、ブッシュ13、ピン77等から構成される。

【0029】

外プレート71は板状部材であり、外プレート71の両端付近には、ピン孔75が設けられる。内プレート73も同様に板状部材であり、内プレート73の両端付近には、ブシュ孔76が設けられる。ブシュ13は内部に貫通孔を有する円筒状の部材である。また、ブシュ13の孔にはピン77が挿入可能である。ピン77は棒状の部材である。

【0030】

一対の外プレート71a、71bが互いに向かい合わせに設けられ、外プレート71a、71bの内側には内プレート73a、73bが、互いに向かい合わせに設けられる。内プレート73a、73bの間には、ブシュ13が設けられ、ブシュ13の両端は内プレート73a、73bのブシュ孔76にそれぞれ嵌合される。外プレート71a、71b、内プレート73a、73bのピン孔75とブシュ13の貫通孔とは直線状に配置され、ピン77が挿入される。

【0031】

ピン77は、外プレート71bのピン孔75、ブシュ13の貫通孔、外プレート71aのピン孔75の順に貫通し、ピン77はピン孔75に嵌合される。ピン77により、外プレート71a、71b、内プレート73a、73b、ブシュ13が連結され、チェーン3は、ピン77を中心に、外プレート71(71a、71b)、内プレート73(73a、73b)が回転可能に連結される。

【0032】

なお、外プレート71、内プレート73、ブシュ13、ピン77の材質は特定しないが、樹脂製、金属製が使用でき、樹脂製であれば、例えば、ポリアセタール、ナイロン、超高分子ポリエチレン、金属製であれば、ステンレス、アルミニウム等が使用できる。ここで、外プレート71、内プレート73、ブシュ13等の接触電位による腐食を防止するためには、外プレート71、内プレート73、ブッシュ13等を同じ材質の金属製とするか、又は樹脂製とすることが望ましい。

【0033】

また、図3に示すストレート型のチェーン3に対して、さらにローラ78を設けたチェーン3’を用いることもできる。図4はチェーン3’を示す図である。チェーン3’は、チェーン3のブシュ13の外周に円筒状のローラ78が設けられる。ブシュ13はローラ78の筒部を貫通し、ローラ78はブシュ13に対して回転可能である。ローラ78が樹脂製等の非金属であれば、ローラ78とスプロケットとが接触しても電位差による腐食を生じることがない。

【0034】

また、ストレート型のチェーン3、3’に代えて、図5に示すようなオフセット型のチェーン3’’を用いることもできる。チェーン3’’は、主にオフセットプレート79、ブシュ13、ピン83等から構成される。オフセットプレート79は板状部材であり、一方の端部は外プレート部81、他方の端部が内プレート部83である。外プレート部81にはピン孔89が設けられる。内プレート部83にはブシュ孔88が設けられる。外プレート部81と内プレート部83との間には、段差85が設けられる。外プレート部81と内プレート部83は段差85によって同一平面状にはないが、外プレート部81と内プレート部83は略平行な面である。

【0035】

一対のオフセットプレート79a、79bが、それぞれの外プレート部81a、81bが互いに外側に広がるように配置され、同様に配置された、隣接する一対のオフセットプレート79c、79dの内プレート部83c、83dが、外プレート部81a、81bの内側に来るようにオフセットプレート79(79a、79b、79c、79d)が配置される。

【0036】

内プレート部83c、83dの内側には内部に貫通孔を有するブシュ13が設けられ、ブシュ13は、内プレート部83c、83dのそれぞれのブシュ孔88へ嵌合される。外プレート部81a、81bのピン孔89とブシュ13とは略直線状に設けられ、ピン孔89へピン87が挿入される。

【0037】

ピン87は、外プレート部81bのピン孔89、内プレート部83dのブシュ孔88、ブシュ13の貫通孔、内プレート部83cのブシュ孔88、外プレート部81aのピン孔89を順に貫通して挿入される。ピン87はピン孔89に嵌合され、チェーン3’’は、ピン87を中心に、外プレート部81、内プレート部83が回転可能に連結される。

【0038】

なお、オフセットプレート79、ブシュ13、ピン87の材質は特定しないが、樹脂製、金属製が使用でき、樹脂製であれば、例えば、ポリアセタール、ナイロン、超高分子ポリエチレン、金属製であれば、ステンレス、アルミニウム等が使用できる。ここで、オフセットプレート79、ブシュ13等の接触電位による腐食を防止するためには、オフセットプレート79、ブシュ13等を同じ材質の金属製とするか、又は樹脂製とすることが望ましい。また、チェーン3’’に対してもローラ78を設けることもできる。

【0039】

次に、歯部19について説明する。図6は、歯部19および周辺を示す斜視図である。歯部19は凹形状を有する胴部21と、胴部21の両端に設けられたフランジ部23a、23bを有する。フランジ部23a、23bは、胴部21の両端において互いに反対側の側面に設けられる。フランジ部23a、23bにはボルト挿通孔25a、25bがそれぞれ設けられている。ボルト挿通孔25a、25bの内周には図示しない雌ネジが設けられている。

【0040】

歯部19と本体部16との接合には締結部材であるボルト35が用いられる。ボルト35とボルト挿通孔25a、25bとの間には、筒部材であるフランジ付きブシュ27が設けられる。

【0041】

フランジ付きブシュ27は、ボルト挿通孔31が貫通した筒部33と、筒部33の一方の端部に設けられたフランジ部29等から構成される。フランジ部29の外径は筒部33の外径よりも大きい。筒部33およびフランジ部29を貫通するボルト挿通孔31には、ボルト35が貫通可能である。

【0042】

フランジ部29の外径はボルト35の頭部の外接円よりも径が大きい。また、筒部33の外径はボルト挿通孔25a、25bよりも大きい。したがって、筒部33はボルト挿通孔25a、25bへ挿入されることはない。ボルト35はフランジ付きブシュ27のボルト挿通孔31を貫通し、ボルト挿通孔25a、25bに設けられた雌ネジと螺合し接合される。フランジ付きブシュ27は例えば合成樹脂製のものが使用できる。

【0043】

次に、歯部19と本体部16との取り付け方法について説明する。図7は、本体部16への歯部19の取付状態を示す図である。前述の通り、本体部16の外周には所定間隔で切り欠き部15が設けられる。歯部19の外形は切り欠き部15の形状に対応している。したがって歯部19は切り欠き部15へ取付が可能である。切り欠き部15の近傍にはブシュ挿通孔37が設けられる。

【0044】

歯部19を本体部16へ取り付けるためには、まず、図8(a)に示すように、切り欠き部15へ取り付け予定の歯部19を準備し、図8(b)に示すように切り欠き部15へ歯部15をはめ込む。この際、一方のフランジ部23aは本体部16の前面(図面手前側)に位置し、他方のフランジ部23bが本体部16の後面(図面奥側)に位置する。すなわち、フランジ部23a、23bとで本体部16を挟み込むように取り付けられる。また、図8(b)に示すように、歯部19が切り欠き部15へ完全にはめ込まれると、ボルト挿通孔25a、25bのそれぞれの位置はブシュ挿通孔37の位置とほぼ一致する。

【0045】

次に、図9に示すように、ブシュ挿通孔37へフランジ付きブシュ27の筒部33を挿入する。図9(a)は正面図、図9(b)は図9(a)のF−F線断面図である。ブシュ挿通孔37の径はフランジ付きブシュ27の筒部33の外径よりもわずかに大きい。したがって、筒部33は本体部16のブシュ挿通孔37へ挿入可能である。また、筒部33のフランジ部29下の長さは、本体部16の厚さとほぼ同等である。したがって、フランジ付きブシュ27を本体部16へ完全に挿入した状態では、フランジ部29が本体部16の表面に接触し、筒部33の端部が本体部16の他方側の面と略一致する。

【0046】

次に、図10に示すように、ボルト35をフランジ付きブシュ27のボルト挿通孔31へ挿入し、ボルト挿通孔25a、25bへねじ込み固定する。図10(a)は正面図、図10(b)は、図10(a)のG−G線断面図である。

【0047】

ボルト35はフランジ付きブシュ27を貫通して歯部19と接合される。以上により歯部19の取り付け作業が完了する。なお、歯部19を取り外すには、以上の工程を逆に行えばよい。

【0048】

このように、本実施の形態にかかるスプロケット1によれば、耐食性に優れ、構造が簡単で着脱作業に優れるスプロケット1を得ることができる。ボルト35の本体部16の貫通部は、フランジ付きブシュ27の筒部33で覆われており、また、フランジ部29の外径がボルト35の頭部の外接円よりも大きいため、ボルト35は本体部16と接触することがない。

【0049】

したがって、例えば金属であるステンレス製のボルト35を用いても、ボルト35と鋼製の本体部16との間で異種金属の接触による腐食の進行がない。このため、水中で使用される汚泥かき寄せ機に特に適したスプロケットを得ることができる。

【0050】

また、ボルト35が金属製であるため、樹脂製のボルトのように取付時等に折損したりすることがない。また、本体部16とボルト35の材質を同じものにしなくてもよいため、よりコストや加工性に優れる材質を選定することができる。また、フランジ付きブシュを取り付けるのみであるため、歯部19の着脱作業性が優れる。

【0051】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0052】

例えば、フランジ付きブシュ27とボルト35とは別部材としたが、あらかじめ一体化してもよい。図11はフランジ付きブシュ27とボルト35とが一体化された部材を示す。ボルト35とフランジ付きブシュ27との接合は、接着や直接射出成型等によって一体化される。ボルト35は例えばステンレス製であり、フランジ付きブシュ27は合成樹脂製である。

【0053】

一体化されたフランジ付きブシュ27およびボルト35を用いることで、フランジ付きブシュ27の取り付けとボルト35の取り付けを同時に行うことができる。また、作業中に、フランジ付きブシュ27やボルト35を落下させることが少なく、例えば、フランジ付きブシュ27の取り付け忘れなどの恐れもない。したがって、特に歯部19の着脱作業性に優れるスプロケットを得ることができる。

【0054】

また、フランジ付きブシュ27の形状も本実施の形態に限られない。図12は、フランジ部29に突起部が設けられた例を示す。なお、図12の各例においては、図6に示すフランジ付きブシュ27と同一の機能を果たす構成要素には、図6と同一番号を付し、重複した説明を避ける。

【0055】

図12(a)に示すフランジ付きブシュ40は、フランジ部29の上面に放射状に直線の突起41が複数設けられる。突起41は座金としての機能を有する。すなわち、ボルト35を締めこんだ際に、突起41が座金として機能し、ボルト35の緩みが抑制される。

【0056】

同様に、図12(b)に示すフランジ付きブシュ50は、フランジ部29の上面に、円柱状の突起51がフランジ部29の同心円状に複数設けられる。突起51も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。同様に、図12(c)に示すフランジ付きブシュ60は、フランジ部29の上面に、円状の突起61がフランジ部29と同心円上に設けられる。突起61も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。同様に、図12(d)に示すフランジ付きブシュ65は、フランジ部29の上面略全面に、ローレット状の突起67が設けられる。突起67も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。

【図面の簡単な説明】

【0057】

【図1】汚泥かき寄せ機Aを示す図。

【図2】図1のD部拡大図で、スプロケット1近傍を示す図。

【図3】チェーン3を示す斜視図。

【図4】チェーン3’を示す斜視図。

【図5】チェーン3’’を示す斜視図。

【図6】歯部19を示す斜視図。

【図7】本体部16への歯部19の取付状態を示す図。

【図8】本体部16への歯部19の取付方法を示す図。

【図9】本体部16への歯部19の取付方法を示す図。

【図10】本体部16への歯部19の取付方法を示す図。

【図11】ボルト35とフランジ付きブシュ27とが一体化された状態を示す図。

【図12】フランジ部29上面に突起が設けられた例を示す図。

【符号の説明】

【0058】

A………汚泥かき寄せ機

1………スプロケット

3………チェーン

5………沈殿池

7………フライト

9………汚泥

11………ピット

13………ブシュ

15………切り欠き部

16………本体部

17………シャフト

19………歯部

21………同部

23a、23b………フランジ部

25a、25b………ボルト挿通孔

27………フランジ付きブシュ

29………フランジ部

31………ボルト挿通孔

33………筒部

35………ボルト

37………ブシュ挿通孔

40、50、60、65………フランジ付きブシュ

71a、71b、71c、71d………外プレート

73a、73b、73c、73d………内プレート

75………ピン孔

76………ブシュ孔

77………ピン

78………ローラ

79a、79b、79c、79d………オフセットプレート

81a、81b、81c、81d………外プレート部

83a、83b、83c、83d………内プレート部

85………段差

87………ピン

88………ブシュ孔

89………ピン孔

【技術分野】

【0001】

本発明は、耐食性に優れ、構造が簡易なスプロケットホイールおよび、当該スプロケットホイールを用いた汚泥かき寄せ装置に関する。

【背景技術】

【0002】

従来、上水、下水、産業排水等の水処理設備における沈殿池には、沈殿池に沈殿した汚泥等をかき集めるための汚泥かき寄せ機が使用される。汚泥かき寄せ機は、一対のチェーン間に、汚泥をかき寄せるためのフライトと呼ばれる板状部材が設けられ、フライトをチェーンによって移動させることで、沈殿池の底部の汚泥等をかき集める。

【0003】

チェーンは、複数のスプロケットホイールに掛け渡される。汚泥かき寄せ機に使用されるスプロケットホイールは、通常、水中に設置されるため、高い耐食性が要求される。従って、汚泥かき寄せ機に用いられるスプロケットホイールには、樹脂製や表面処理の施された金属製のものが使用される場合がある。

【0004】

しかし、表面処理は高価であり、経時劣化により表面処理の効果が消滅すると、直ちに腐食が進行する。また、樹脂製のスプロケットは耐食性の問題は無いものの、金属製のスプロケットホイールと比較すると強度が劣る。

【0005】

一方、スプロケットホイールは、本体部よりもチェーンとの接触部である歯の部位の摩耗が進行する。したがって、スプロケットホイールの寿命を向上させるためには、摩耗の進行する歯部を交換可能とする方法が採られる。

【0006】

このような替え歯式のスプロケットホイールとしては、歯体取付部を放射状に形成し、スプロケット本体に設けた孔を、歯体に設けた孔よりもスプロケット本体の中心方向へ偏心させ、内周がテーパ状の各縮可能なスリーブと外周テーパボルトを孔に貫通させて締め付けた替歯スプロケットがある(特許文献1)。

【0007】

また、スプロケット本体と替え歯およびボルトの内少なくとも2つを非金属製または同素材とするスプロケットホイールがある(特許文献2)。

【0008】

【特許文献1】特開平8−233072号公報

【特許文献2】特開2007−198460号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1によるスプロケットホイールでは、替え歯のガタつきによる摩耗を防止することはできるが、水中で使用した場合には、腐食が生じるという問題がある。すなわち、通常はスプロケットホイールを鋼製とし、ボルト等は耐食性からステンレス製のものが使用される場合が多く、このように取付ボルトとスプロケットホイールとが異種金属であれば、金属の電位差による腐食が生じるという問題がある。また、すべてを鋼製とした場合には、ボルトの腐食によって取り外しが困難となる場合があり、全てをステンレス製など高価な材質とすれば、コストアップの要因となる。

【0010】

また、特許文献2によるスプロケットホイールでは、ボルト等を樹脂製とするため腐食は防ぐことができるが、樹脂製のボルトは強度が弱く、取付時に破損する場合がある。また、特許文献1と同様に、全てをステンレス等で構成すれば、コストアップとなる。

【0011】

本発明は、このような問題に鑑みてなされたもので、耐食性に優れ、構造が簡易で歯の交換が可能なスプロケットホイール及び当該スプロケットホイールを用いた汚泥かき寄せ装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前述した目的を達成するため、第1の発明は、円盤状の本体と、前記本体の外周に着脱自在に設けられた歯部と、前記本体に設けられた孔と、前記孔に挿入され、フランジ部を有する筒部材と、前記筒部材を貫通し、前記歯部と前記本体とを締結する締結部材と、を具備し、前記本体と前記締結部材との間には前記筒部材が設けられることを特徴とするスプロケットホイールである。

【0013】

前記筒部材は、合成樹脂製であることが望ましい。前記締結部材はボルトであり、前記筒部材の前記フランジ部の外径は、前記ボルトの頭部の外接円の外径よりも大きいことが望ましい。

【0014】

前記締結部材が前記筒部材に挿入された状態で、あらかじめ一体化されていてもよく、前記フランジ部の表面には、複数の突起が設けられていてもよい。

【0015】

第1の発明によれば、フランジ部を有する筒部材を用い、歯部とスプロケット本体との取付に用いられる取付部材が、筒部材を貫通し、スプロケットと締結部材が接触することがない。このため、ボルトとスプロケット本体とが異種金属であっても、電位差による腐食が生じることがない。

【0016】

特に筒部材が樹脂製であれば、筒部材とボルトまたはスプロケット本体との接触部での腐食が生じることもない。また、フランジ部の外形が締結部材であるボルトの頭部の外接円外径よりも大きければ、ボルトの頭部がスプロケット本体に接触することを確実に防ぐことができる。また、筒部材とボルトとを一体化しておけば、歯部の交換時にボルトや筒部材を落としたり、筒部材を取り付け忘れたりすることがない。また、フランジ部表面に突起を設けておけば、ボルトを締めこんだ際に突起が座金の機能を発揮し、ボルトの緩みを防止することができる。

【0017】

第2の発明は、第1の発明にかかるスプロケットホイールを用い、前記スプロケットホイールに掛け渡されるチェーンと、前記チェーンに設けられるフライトと、を具備することを特徴とする汚泥かき寄せ装置である。

【0018】

第2の発明によれば、簡単な構造で腐食を防止することができ、摩耗した歯部を交換可能な汚泥かき寄せ装置を提供することができる。

【発明の効果】

【0019】

本発明によれば、耐食性に優れ、構造が簡易で歯の交換が可能なスプロケットホイール及び当該スプロケットホイールを用いた汚泥かき寄せ装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を詳細に説明する。図1は本実施の形態に係るスプロケット1を用いた、汚泥かき寄せ機Aを示す図である。汚泥かき寄せ機Aは、沈殿池5内に設置され、主にスプロケット1、チェーン3、フライト7等から構成される。チェーン3は、沈殿池5の幅方向(図1の奥行き方向)の両側壁近傍にそれぞれ設けられる。すなわち、図1に示すチェーン3およびスプロケット1(片側4個)は、それぞれ沈殿池5の幅方向の両側壁近傍に計2組設けられる。

【0021】

スプロケット1のいずれかひとつは図示しないモータによって回転駆動される。それぞれのスプロケット1にはチェーン3が掛け渡される。チェーン3には、図示を省略したアタッチメントにより、長板状のフライト7が一定間隔で複数設けられる。フライト7は、沈殿池5の幅と略同長さの板状部材であり、沈殿池5の幅方向に一対設けられたチェーン3を連結して、沈殿池5の幅方向略全長に渡るように設けられる。

【0022】

スプロケット1は、チェーン3に設けられたフライト7が、沈殿池5の底部に沿って移動可能なように沈殿池5へ配置され、フライト7は沈殿池5内でチェーン3の移動に伴い、スプロケット1の周囲を循環移動する。

【0023】

スプロケット1を図示しないモータによって矢印B方向へ回転駆動させると、スプロケット1と噛み合うチェーン3は、スプロケット1の回転に応じて、スプロケット1間を矢印C方向で移動する。チェーン3の移動に応じてフライト7も沈殿池5内を回転移動する。沈殿池5の底部に沿って移動するフライト7は、沈殿池5底部に沈殿した汚泥9等をかき寄せる。沈殿池5の端部にはピット11が設けられており、フライト7によりかき寄せられた汚泥9等はピット11に廃棄される。

【0024】

図2は図1のD部拡大図である。汚泥かき寄せ機Aのスプロケットには、本発明の実施の形態にかかるスプロケット1が使用される。スプロケット1は、主に円盤状の本体部16および歯部19等から構成される。本体部16の周囲には複数の切り欠き部15が設けられる。切り欠き部15には、それぞれ歯部19が設けられる。

【0025】

前述の通り、スプロケット1は、図示しないモータによって回転力を与えられる。モータと連結されたシャフト17が回転すると、スプロケット1は矢印E方向へ回転する。スプロケット1の外周部にはチェーン3が掛けられており、チェーン3のブシュ13とスプロケット1の歯部19とが噛み合っている。スプロケット1が矢印E方向へ回転すると、歯部19より、歯部19と噛み合うチェーン3へ駆動力が伝達される。

【0026】

即ち、スプロケット1の歯部19は、チェーン3のブシュ13への駆動力の伝達のため、ブシュ13と接触し、ブシュ13との間に大きな力が作用する。したがって、歯部19は他の部位よりも摩耗が進行する。スプロケット1は、摩耗が進行する歯部19が着脱可能であり、必要に応じて歯部19のみを交換することができる。

【0027】

歯部19の材質は、例えば合成樹脂、セラミックスが使用できる。合成樹脂は耐摩耗性に優れ、成形、加工が容易であるものが好ましい。このような材料としては、例えばポリアセタール、ナイロン、ポリエステル、UHMW−PE(Ultra High Molecular Weight Polyethylene、超高分子ポリエチレン)等が挙げられる。また、合成樹脂にガラス繊維等を添加した材料を用いてもよい。このような材料を用いることにより、耐摩耗性がより向上する。

【0028】

図3はチェーン3の斜視図である。チェーン3は、主に外プレート71、内プレート73、ブッシュ13、ピン77等から構成される。

【0029】

外プレート71は板状部材であり、外プレート71の両端付近には、ピン孔75が設けられる。内プレート73も同様に板状部材であり、内プレート73の両端付近には、ブシュ孔76が設けられる。ブシュ13は内部に貫通孔を有する円筒状の部材である。また、ブシュ13の孔にはピン77が挿入可能である。ピン77は棒状の部材である。

【0030】

一対の外プレート71a、71bが互いに向かい合わせに設けられ、外プレート71a、71bの内側には内プレート73a、73bが、互いに向かい合わせに設けられる。内プレート73a、73bの間には、ブシュ13が設けられ、ブシュ13の両端は内プレート73a、73bのブシュ孔76にそれぞれ嵌合される。外プレート71a、71b、内プレート73a、73bのピン孔75とブシュ13の貫通孔とは直線状に配置され、ピン77が挿入される。

【0031】

ピン77は、外プレート71bのピン孔75、ブシュ13の貫通孔、外プレート71aのピン孔75の順に貫通し、ピン77はピン孔75に嵌合される。ピン77により、外プレート71a、71b、内プレート73a、73b、ブシュ13が連結され、チェーン3は、ピン77を中心に、外プレート71(71a、71b)、内プレート73(73a、73b)が回転可能に連結される。

【0032】

なお、外プレート71、内プレート73、ブシュ13、ピン77の材質は特定しないが、樹脂製、金属製が使用でき、樹脂製であれば、例えば、ポリアセタール、ナイロン、超高分子ポリエチレン、金属製であれば、ステンレス、アルミニウム等が使用できる。ここで、外プレート71、内プレート73、ブシュ13等の接触電位による腐食を防止するためには、外プレート71、内プレート73、ブッシュ13等を同じ材質の金属製とするか、又は樹脂製とすることが望ましい。

【0033】

また、図3に示すストレート型のチェーン3に対して、さらにローラ78を設けたチェーン3’を用いることもできる。図4はチェーン3’を示す図である。チェーン3’は、チェーン3のブシュ13の外周に円筒状のローラ78が設けられる。ブシュ13はローラ78の筒部を貫通し、ローラ78はブシュ13に対して回転可能である。ローラ78が樹脂製等の非金属であれば、ローラ78とスプロケットとが接触しても電位差による腐食を生じることがない。

【0034】

また、ストレート型のチェーン3、3’に代えて、図5に示すようなオフセット型のチェーン3’’を用いることもできる。チェーン3’’は、主にオフセットプレート79、ブシュ13、ピン83等から構成される。オフセットプレート79は板状部材であり、一方の端部は外プレート部81、他方の端部が内プレート部83である。外プレート部81にはピン孔89が設けられる。内プレート部83にはブシュ孔88が設けられる。外プレート部81と内プレート部83との間には、段差85が設けられる。外プレート部81と内プレート部83は段差85によって同一平面状にはないが、外プレート部81と内プレート部83は略平行な面である。

【0035】

一対のオフセットプレート79a、79bが、それぞれの外プレート部81a、81bが互いに外側に広がるように配置され、同様に配置された、隣接する一対のオフセットプレート79c、79dの内プレート部83c、83dが、外プレート部81a、81bの内側に来るようにオフセットプレート79(79a、79b、79c、79d)が配置される。

【0036】

内プレート部83c、83dの内側には内部に貫通孔を有するブシュ13が設けられ、ブシュ13は、内プレート部83c、83dのそれぞれのブシュ孔88へ嵌合される。外プレート部81a、81bのピン孔89とブシュ13とは略直線状に設けられ、ピン孔89へピン87が挿入される。

【0037】

ピン87は、外プレート部81bのピン孔89、内プレート部83dのブシュ孔88、ブシュ13の貫通孔、内プレート部83cのブシュ孔88、外プレート部81aのピン孔89を順に貫通して挿入される。ピン87はピン孔89に嵌合され、チェーン3’’は、ピン87を中心に、外プレート部81、内プレート部83が回転可能に連結される。

【0038】

なお、オフセットプレート79、ブシュ13、ピン87の材質は特定しないが、樹脂製、金属製が使用でき、樹脂製であれば、例えば、ポリアセタール、ナイロン、超高分子ポリエチレン、金属製であれば、ステンレス、アルミニウム等が使用できる。ここで、オフセットプレート79、ブシュ13等の接触電位による腐食を防止するためには、オフセットプレート79、ブシュ13等を同じ材質の金属製とするか、又は樹脂製とすることが望ましい。また、チェーン3’’に対してもローラ78を設けることもできる。

【0039】

次に、歯部19について説明する。図6は、歯部19および周辺を示す斜視図である。歯部19は凹形状を有する胴部21と、胴部21の両端に設けられたフランジ部23a、23bを有する。フランジ部23a、23bは、胴部21の両端において互いに反対側の側面に設けられる。フランジ部23a、23bにはボルト挿通孔25a、25bがそれぞれ設けられている。ボルト挿通孔25a、25bの内周には図示しない雌ネジが設けられている。

【0040】

歯部19と本体部16との接合には締結部材であるボルト35が用いられる。ボルト35とボルト挿通孔25a、25bとの間には、筒部材であるフランジ付きブシュ27が設けられる。

【0041】

フランジ付きブシュ27は、ボルト挿通孔31が貫通した筒部33と、筒部33の一方の端部に設けられたフランジ部29等から構成される。フランジ部29の外径は筒部33の外径よりも大きい。筒部33およびフランジ部29を貫通するボルト挿通孔31には、ボルト35が貫通可能である。

【0042】

フランジ部29の外径はボルト35の頭部の外接円よりも径が大きい。また、筒部33の外径はボルト挿通孔25a、25bよりも大きい。したがって、筒部33はボルト挿通孔25a、25bへ挿入されることはない。ボルト35はフランジ付きブシュ27のボルト挿通孔31を貫通し、ボルト挿通孔25a、25bに設けられた雌ネジと螺合し接合される。フランジ付きブシュ27は例えば合成樹脂製のものが使用できる。

【0043】

次に、歯部19と本体部16との取り付け方法について説明する。図7は、本体部16への歯部19の取付状態を示す図である。前述の通り、本体部16の外周には所定間隔で切り欠き部15が設けられる。歯部19の外形は切り欠き部15の形状に対応している。したがって歯部19は切り欠き部15へ取付が可能である。切り欠き部15の近傍にはブシュ挿通孔37が設けられる。

【0044】

歯部19を本体部16へ取り付けるためには、まず、図8(a)に示すように、切り欠き部15へ取り付け予定の歯部19を準備し、図8(b)に示すように切り欠き部15へ歯部15をはめ込む。この際、一方のフランジ部23aは本体部16の前面(図面手前側)に位置し、他方のフランジ部23bが本体部16の後面(図面奥側)に位置する。すなわち、フランジ部23a、23bとで本体部16を挟み込むように取り付けられる。また、図8(b)に示すように、歯部19が切り欠き部15へ完全にはめ込まれると、ボルト挿通孔25a、25bのそれぞれの位置はブシュ挿通孔37の位置とほぼ一致する。

【0045】

次に、図9に示すように、ブシュ挿通孔37へフランジ付きブシュ27の筒部33を挿入する。図9(a)は正面図、図9(b)は図9(a)のF−F線断面図である。ブシュ挿通孔37の径はフランジ付きブシュ27の筒部33の外径よりもわずかに大きい。したがって、筒部33は本体部16のブシュ挿通孔37へ挿入可能である。また、筒部33のフランジ部29下の長さは、本体部16の厚さとほぼ同等である。したがって、フランジ付きブシュ27を本体部16へ完全に挿入した状態では、フランジ部29が本体部16の表面に接触し、筒部33の端部が本体部16の他方側の面と略一致する。

【0046】

次に、図10に示すように、ボルト35をフランジ付きブシュ27のボルト挿通孔31へ挿入し、ボルト挿通孔25a、25bへねじ込み固定する。図10(a)は正面図、図10(b)は、図10(a)のG−G線断面図である。

【0047】

ボルト35はフランジ付きブシュ27を貫通して歯部19と接合される。以上により歯部19の取り付け作業が完了する。なお、歯部19を取り外すには、以上の工程を逆に行えばよい。

【0048】

このように、本実施の形態にかかるスプロケット1によれば、耐食性に優れ、構造が簡単で着脱作業に優れるスプロケット1を得ることができる。ボルト35の本体部16の貫通部は、フランジ付きブシュ27の筒部33で覆われており、また、フランジ部29の外径がボルト35の頭部の外接円よりも大きいため、ボルト35は本体部16と接触することがない。

【0049】

したがって、例えば金属であるステンレス製のボルト35を用いても、ボルト35と鋼製の本体部16との間で異種金属の接触による腐食の進行がない。このため、水中で使用される汚泥かき寄せ機に特に適したスプロケットを得ることができる。

【0050】

また、ボルト35が金属製であるため、樹脂製のボルトのように取付時等に折損したりすることがない。また、本体部16とボルト35の材質を同じものにしなくてもよいため、よりコストや加工性に優れる材質を選定することができる。また、フランジ付きブシュを取り付けるのみであるため、歯部19の着脱作業性が優れる。

【0051】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0052】

例えば、フランジ付きブシュ27とボルト35とは別部材としたが、あらかじめ一体化してもよい。図11はフランジ付きブシュ27とボルト35とが一体化された部材を示す。ボルト35とフランジ付きブシュ27との接合は、接着や直接射出成型等によって一体化される。ボルト35は例えばステンレス製であり、フランジ付きブシュ27は合成樹脂製である。

【0053】

一体化されたフランジ付きブシュ27およびボルト35を用いることで、フランジ付きブシュ27の取り付けとボルト35の取り付けを同時に行うことができる。また、作業中に、フランジ付きブシュ27やボルト35を落下させることが少なく、例えば、フランジ付きブシュ27の取り付け忘れなどの恐れもない。したがって、特に歯部19の着脱作業性に優れるスプロケットを得ることができる。

【0054】

また、フランジ付きブシュ27の形状も本実施の形態に限られない。図12は、フランジ部29に突起部が設けられた例を示す。なお、図12の各例においては、図6に示すフランジ付きブシュ27と同一の機能を果たす構成要素には、図6と同一番号を付し、重複した説明を避ける。

【0055】

図12(a)に示すフランジ付きブシュ40は、フランジ部29の上面に放射状に直線の突起41が複数設けられる。突起41は座金としての機能を有する。すなわち、ボルト35を締めこんだ際に、突起41が座金として機能し、ボルト35の緩みが抑制される。

【0056】

同様に、図12(b)に示すフランジ付きブシュ50は、フランジ部29の上面に、円柱状の突起51がフランジ部29の同心円状に複数設けられる。突起51も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。同様に、図12(c)に示すフランジ付きブシュ60は、フランジ部29の上面に、円状の突起61がフランジ部29と同心円上に設けられる。突起61も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。同様に、図12(d)に示すフランジ付きブシュ65は、フランジ部29の上面略全面に、ローレット状の突起67が設けられる。突起67も座金としての機能を有し、ボルト35を締めこんだ際にボルト35の緩みが抑制される。

【図面の簡単な説明】

【0057】

【図1】汚泥かき寄せ機Aを示す図。

【図2】図1のD部拡大図で、スプロケット1近傍を示す図。

【図3】チェーン3を示す斜視図。

【図4】チェーン3’を示す斜視図。

【図5】チェーン3’’を示す斜視図。

【図6】歯部19を示す斜視図。

【図7】本体部16への歯部19の取付状態を示す図。

【図8】本体部16への歯部19の取付方法を示す図。

【図9】本体部16への歯部19の取付方法を示す図。

【図10】本体部16への歯部19の取付方法を示す図。

【図11】ボルト35とフランジ付きブシュ27とが一体化された状態を示す図。

【図12】フランジ部29上面に突起が設けられた例を示す図。

【符号の説明】

【0058】

A………汚泥かき寄せ機

1………スプロケット

3………チェーン

5………沈殿池

7………フライト

9………汚泥

11………ピット

13………ブシュ

15………切り欠き部

16………本体部

17………シャフト

19………歯部

21………同部

23a、23b………フランジ部

25a、25b………ボルト挿通孔

27………フランジ付きブシュ

29………フランジ部

31………ボルト挿通孔

33………筒部

35………ボルト

37………ブシュ挿通孔

40、50、60、65………フランジ付きブシュ

71a、71b、71c、71d………外プレート

73a、73b、73c、73d………内プレート

75………ピン孔

76………ブシュ孔

77………ピン

78………ローラ

79a、79b、79c、79d………オフセットプレート

81a、81b、81c、81d………外プレート部

83a、83b、83c、83d………内プレート部

85………段差

87………ピン

88………ブシュ孔

89………ピン孔

【特許請求の範囲】

【請求項1】

円盤状の本体と、

前記本体の外周に着脱自在に設けられた歯部と、

前記本体に設けられた孔と、

前記孔に挿入され、フランジ部を有する筒部材と、

前記筒部材を貫通し、前記歯部と前記本体とを締結する締結部材と、

を具備し、前記本体と前記締結部材との間には前記筒部材が設けられることを特徴とするスプロケットホイール。

【請求項2】

前記筒部材は、合成樹脂製であることを特徴とする請求項1記載のスプロケットホイール。

【請求項3】

前記締結部材はボルトであり、

前記筒部材の前記フランジ部の外径は、前記ボルトの頭部の外接円の外径よりも大きいことを特徴とする請求項1または請求項2に記載のスプロケットホイール。

【請求項4】

前記締結部材が前記筒部材に挿入された状態で、あらかじめ一体化されていることを特徴とする請求項1から請求項3のいずれかに記載のスプロケットホイール。

【請求項5】

前記フランジ部の表面には、複数の突起が設けられることを特徴とする請求項1から請求項4のいずれかに記載のスプロケットホイール。

【請求項6】

請求項1から請求項5のいずれかに記載のスプロケットホイールを用い、

前記スプロケットホイールに掛け渡されるチェーンと、

前記チェーンに設けられるフライトと、

を具備することを特徴とする汚泥かき寄せ装置。

【請求項1】

円盤状の本体と、

前記本体の外周に着脱自在に設けられた歯部と、

前記本体に設けられた孔と、

前記孔に挿入され、フランジ部を有する筒部材と、

前記筒部材を貫通し、前記歯部と前記本体とを締結する締結部材と、

を具備し、前記本体と前記締結部材との間には前記筒部材が設けられることを特徴とするスプロケットホイール。

【請求項2】

前記筒部材は、合成樹脂製であることを特徴とする請求項1記載のスプロケットホイール。

【請求項3】

前記締結部材はボルトであり、

前記筒部材の前記フランジ部の外径は、前記ボルトの頭部の外接円の外径よりも大きいことを特徴とする請求項1または請求項2に記載のスプロケットホイール。

【請求項4】

前記締結部材が前記筒部材に挿入された状態で、あらかじめ一体化されていることを特徴とする請求項1から請求項3のいずれかに記載のスプロケットホイール。

【請求項5】

前記フランジ部の表面には、複数の突起が設けられることを特徴とする請求項1から請求項4のいずれかに記載のスプロケットホイール。

【請求項6】

請求項1から請求項5のいずれかに記載のスプロケットホイールを用い、

前記スプロケットホイールに掛け渡されるチェーンと、

前記チェーンに設けられるフライトと、

を具備することを特徴とする汚泥かき寄せ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−48306(P2010−48306A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−211782(P2008−211782)

【出願日】平成20年8月20日(2008.8.20)

【出願人】(000233239)日立機材株式会社 (225)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月20日(2008.8.20)

【出願人】(000233239)日立機材株式会社 (225)

【Fターム(参考)】

[ Back to top ]