スペーサ付きシールプレートとその製造方法

【課題】均一な肉厚で異形状のスペーサを有する貫通穴の近傍に、ゴムシールを配置してモジュールサイズを小さく形成しコスト削減を図ることができるスペーサ付きシールプレートとその製造方法の提供。

【解決手段】プレス加工することにより複数の貫通穴11,12と該貫通穴11,12の周囲に形成されたスペーサ13を有し、更にモールド加工でゴムシール9が形成された金属製のシールプレート10であって、スペーサ13が、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、ゴムシール9が、複数の貫通穴11,12を基準としてモールド加工により、スペーサ13に近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【解決手段】プレス加工することにより複数の貫通穴11,12と該貫通穴11,12の周囲に形成されたスペーサ13を有し、更にモールド加工でゴムシール9が形成された金属製のシールプレート10であって、スペーサ13が、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、ゴムシール9が、複数の貫通穴11,12を基準としてモールド加工により、スペーサ13に近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バーリング加工により円筒状に突出部を形成し、且つ当該突出部を孔周縁に円形或いは異形状にスペーサを形成し、当該スペーサに近接してモールド加工でシール機能を有するゴムシールを形成したスペーサ付きシールプレートとその製造方法に関する。

【背景技術】

【0002】

従来のシールプレートは、図5(a)、図5(b)、図5(c)に示すようにシールプレート50上に形成された溝51に環状のオーリング54を嵌入し、当該オーリング54を係止する構造が一般的であった。そのためシールプレート50をボディ本体へ締結ネジで取付ける際、図5(b)に示すようにオーリング54にシール機能を発揮させるためボディ本体とシールプレート50の間に均一な隙間を設ける円形、或いは側壁との間隔を確保する異形状に形成されたワッシャー53をネジ孔52に溶接55し、更に均一な間隔と締結荷重を分散させるため所定の肉厚のガスケットを挟み込んで締結する方法がなされている。

【0003】

また、その他の構造としてシールプレートに下孔を開けた後、下孔周縁部にバーリング加工を施して突出部を形成する方法も取られているが、単にバーリング加工しただけでは円筒周方向の引張り応力により、突出部の先端に割れが発生する問題があり、その解決策として作成工程の工夫がなされている。

【0004】

例えば、先に絞りまたは張出し加工により、被加工材に一度膨出部を形成し、当該膨出部中央に下孔を開けて下孔周縁部を押し込んで円筒状の突出部を形成するバーリング加工がなされている。

【0005】

また、下孔を開けた後、下孔周縁部をバーリング加工により押し込んで円筒状の突出部を形成し、当該突出部とその周りの部分を更に突出方向へ押し出すという、二度のバーリング加工を行なうことにより突出部の高さを拡大させる加工法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−269863号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、被装着体である装置等の小型化により、シールプレートも小型化が進み、それに伴いシールプレートの板厚、ゴムシールの高さ、バーリング加工で形成される突出部の高さ等に高い精度を求める傾向にある。その要求に対して、従来の溝にオーリングを嵌入するシール構造では、溝を形成するのに必要なプレートの板厚の問題や、バーリング加工で形成された突出部先端のバリによる平面度の低下や高さの不均一が発生し、更に円筒状の突出部の肉厚が薄いため締結ネジを増し締めした際に円筒部分が座屈する問題があった。そのため、オーリング等のシール材に近接してバーリング加工による突出部を施工することができず、更に均一な高さにするため所定の肉厚のガスケットを挟み込んで締結する方法が取られることで、ガスケットの載置間隔を確保する必要性から、小型化への妨げになっている。

【0008】

また、装置の小型化や低コスト化に伴い使用されるようになった高温のゴム金型に高圧でシール材を充填してゴムシールを形成するモールド加工法によって、ゴムシールを薄く、細く、精密に形成することが可能となった。しかし、シールプレートを締結ネジで固定する際、ゴムシールは任意の締め代まで圧縮し固定することで高いシール機能を発揮するが、要求の多様化によりゴムシール周辺の部材形状が複雑化し、またゴムシールやスペーサを設ける範囲が制限され且つゴムシールの形状も複雑化して、要求される均一な押圧により発揮されるシール機能を満たせない問題が生じている。

【0009】

更に、装置本体の小型化が進みシールプレートも小型化されることで、ゴムシールの幅、高さがより小さく、より精密に形成される傾向にあり、シール機能を左右するゴムシール締め代の均一化及び高精度化が要求される。当該締め代の均一化及び高精度化の要求に対し、従来のバーリング加工により形成される突出部では均一な精度が出せないため、所定の高さの円筒や異形状のワッシャーを半田等で溶接、或いはカシメ等で後付け加工する必要があった。しかし、後付けされたワッシャーは、その位置精度や方向精度を確保することが困難で、調整等を含めた作業工程の増加によりコストが高くなる問題があった。

【課題を解決するための手段】

【0010】

本発明は上記の目的を達成するため、以下(1)〜(4)の構成を備えるものである。

【0011】

(1)プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートであって、前記スペーサが、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、前記ゴムシールが、前記複数の貫通穴を基準としてモールド加工により、前記スペーサに近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【0012】

(2)プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートの製造方法であって、金属板を所定の外形に型貫し、同時に前記金属板の所定の位置に複数の貫通穴を形成する工程と、前記貫通穴の周辺部を、バーリング加工で筒状の突出部に形成する工程と、前記筒状の突出部を拘束しながらカーリング加工で前記貫通穴の半径方向へ折り返して連続した任意の異形状のスペーサを成形する工程と、前記スペーサをヘミング加工にて所定の高さと平面度を具備するスペーサ座面に形成する工程と、前記複数の貫通穴を基準にしたモールド加工で、前記シールプレート上に予め設定した前記スペーサに近接したシールラインに沿って連続したゴムシールを形成する工程と、からなることを特徴とするスペーサ付きシールプレートの製造方法。

【0013】

(3)前記連続した任意の異形状のスペーサは、前記カーリング加工において、前記スペーサの形状を変えながら塑性変形させる複数の精密曲げ加工を行なうことで、前記異形状のスペーサ座面が形成されることを特徴とする前記(2)記載のスペーサ付きシールプレートの製造方法。

【0014】

(4)前記ゴムシールは、天然ゴム、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム、合成ゴム、熱硬化性樹脂、熱可塑性エラストマ樹脂より一種を選択して使用することを特徴とする前記(2)記載のスペーサ付きシールプレートの製造方法。

【発明の効果】

【0015】

均一なスペーサを形成できるバーリング加工法により、締結荷重を受けるフラットな座面を均一で任意の高さの円形或いは異形状にスペーサを形成し、且つゴムシールを精密に成形できるモールド加工法により、所定の締め代を有する均一な高さのゴムシールを形成することで、ゴムシールに最適なシール効果を発揮させる構造を有するスペーサ付きシールプレートを提供できる。

【0016】

また、スペーサの形状を、仕様に合わせて任意の異形状に簡単且つ精密に形成できることでスペーサとゴムシールの間隔を狭めることが可能となり、シールプレートのモジュールサイズを小さく形成できるスペーサ付きシールプレートの製造方法を提供できる。

【0017】

更に、シール精度を向上させるモールド加工法により、ゴムシールがシールプレートに一体成形されることで小型化を実現し、且つ製造工数低減によるコスト削減と、部品の組み立て工数を大幅に低減することができるスペーサ付きシールプレートの製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本実施例に係るスペーサ付きシールプレートを被装着体へ取付ける構造を示す斜視図

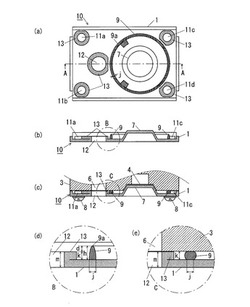

【図2】(a)本実施例に係るスペーサ付きシールプレートの構成を示す図、(b)A−A断面図、(c)シールプレートと被装着体の接合状態を示す断面図、(d)B部の部分拡大図、(e)C部の部分拡大図

【図3】バーリング加工法の加工工程を示す図、(a)下穴加工、(b)バーリング加工、(c)カーリング加工、(d)ヘミング加工

【図4】(a)モールド加工法によるゴムシールの形成工程を示す断面図、(b)モールド加工法による上下のゴム金型とシールプレートの配置関係を示す図

【図5】(a)従来のシールプレートの構造を示す斜視図、(b)シールプレートの構成を示す正面図、(c)C−C断面図

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態を、実施例により詳しく説明する。尚、実施例で用いたスペーサ付きシールプレートの形状は、シールプレートにバーリング加工法で形成されるスペーサと、モールド加工法で形成されるゴムシールとを解りやすく説明するための作成例で、本発明を限定するものではない。

【実施例】

【0020】

図1は、本実施例に係るスペーサ付きシールプレート10を、被装着体であるボディ本体3の装着面に四本の締結ネジ8で装着するための取付け構造である。以下にボディ本体3のドレイン開口部4を覆うスペーサ付きシールプレート10、及びその製造方法について説明する。

【0021】

ボディ本体3は、エンジンや油圧装置、或いは駆動部を有する精密機器等に取付けられているドレイン点検部を被装着体として、ボディ本体3の被装着面にドレイン開口部4、四箇所にシールプレートの締結孔5、貫通孔6が形成されている。

【0022】

本実施例のスペーサ付きシールプレート10には、ドレイン開口部4を覆う凸型の円錐台状の蓋部7と、当該蓋部7の周辺を囲むようにモールド加工法で形成されたゴムシール9と、ボディ本体3の貫通孔6に当接する貫通孔12と、締結ネジ8を通すネジ孔11とを有し、貫通孔12とネジ孔11にはバーリング加工法によってスペーサ13が形成されている。シールプレート1の三側面が、ほぼスペーサ13の座面の高さと同じ高さに折曲げ加工がされ、他の一側面は誤装着防止のため高さが異なる構造の側面となっている。四側面共に、スペーサ13の座面の高さと同じ高さであっても良く、対応する被装着面の構造によって異なる。

【0023】

また、スペーサ付きシールプレート10は、異形状のスペーサ13を形成可能にするバーリング加工法で形成されたシールプレート1上に、モールド加工法によってゴムシール9を任意の位置に精密に形成することで、モジュールサイズを小さくできる製造方法を提供できる。

【0024】

図2は、本実施例に係るスペーサ付きシールプレート10の構成を示している。図2(a)はスペーサ付きシールプレート10の接合面を示し、図2(b)はスペーサ付きシールプレート10のA−A断面図、図2(c)はボディ本体3とスペーサ付きシールプレート10との接合状態を示す断面図、図2(d)スペーサ付きシールプレート10のB部分の拡大図、図2(e)ボディ本体3と接合時のスペーサ13とゴムシール9の状態を示すC部分の拡大図である。

【0025】

図2(a)に示すボディ本体3とのプレート1の接合面には、四本の締結ネジ8が挿入される四箇所のネジ孔11a,11b,11c,11dに異形状のスペーサ13がバーリング加工法で形成され、スペーサ座面が平坦で均一な高さのスペーサ13となっている。また貫通孔12もネジ孔11同様に、ゴムシール9がミリ単位で可能な限り近接配置できるように、スペーサ13をバーリング加工法で異形状に精密に形成されている。ネジ孔11及び貫通孔12のスペーサ13は、同一の高さkで平坦な座面が形成されている。

【0026】

スペーサ付きシールプレート10には、凸型の蓋部7の外側の縁を囲むようにモールド加工法により所定の幅jと高さhで形成されたゴムシール9が環状に配置されている。ゴムシール9の形成位置は、仕様によりミリ単位の精度でシールプレート1上の任意の位置に自由な形状で形成できる。

【0027】

図2(b)に示す本発明に係るスペーサ付きシールプレート10の接合面の断面図で、シールプレート1をプレス金型で成形する際、シールプレート1のネジ孔11を形成する際にバーリング加工法によりスペーサ13を一体成形することで、締結ネジ8の締結荷重を受けるスペーサ座面がフラットで均一な高さkと肉厚mを有した構造となっている。従来の締結方法では、均一な肉厚のガスケットを挟み込むことで所定の締め代dと締結荷重圧を分散させて受けていたが、形成されたスペーサ13が要求される仕様を充分満足する性能を有することで、ガスケットを必要としない構成が可能となった。図2(d)のB部拡大断面図に示すように、スペーサ13は締結ネジ8の締結荷重をフラットで均一の高さkに形成されたスペーサ座面で受ける。

【0028】

図2(c)に示すスペーサ付きシールプレート10上のモールド加工法により所定の高さhで形成されたゴムシール9は、ボディ本体3の装着面に締結ネジ8で装着された際、図2(e)のC部拡大断面図で示すように、ゴムシール9のトップ部9aがボディ本体3に当接し、所定の締め代dまで圧縮されることで最大のシール効果を発揮する。四箇所のネジ孔11a,11b,11c,11dと貫通孔12に形成されたスペーサ13の高さkにより、ボディ本体3との隙間が均一の高さに維持されることで、蓋部7を囲むように設置されたゴムシール9には所定の締め代d以上に締結軸圧が加わらない構造となっている。

【0029】

シール機能を持つゴムシール9は、高温のゴム金型にシール材を高温高圧で充填する射出成形や直圧成形等のモールド加工によって、均一な幅jと高さhを有する精密なゴムシール9が形成される。ゴムシール9は、所定の締め代dまで圧縮する所定の押圧を受けた状態が最大のシール効果を発揮するように設計されている。

【0030】

尚、モールド加工法においてゴムシール9を成形する場合、ゴム金型にシール材を流し込んで成形するモールド加工の成形方法全般を意味し、射出成形のインジェクション成形や、直圧成形のコンプレッション成形等の何れでもゴムシール9の成形は可能であり、モールド加工を射出成形に限定するものではない。

【0031】

ゴムシール9に使用されるシール材には、天然ゴムや、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム等の合成ゴムや、熱硬化性樹脂、熱可塑性エラストマ、樹脂等が使用され、使用する場所の温度、圧力、耐性等の環境条件と要求される性能により、単独の素材や素材を組み合わせたシール材が選定される。尚、ゴムシール9に使用するシール材は、要求される仕様により材質が選定されるため、本発明を限定するものではない。

【0032】

また、プレス加工のバーリング加工法により正確な位置にネジ孔11とスペーサ座面の形状を異形状に精密形成し、ゴムシール9をネジ孔11のスペーサ13近傍にミリ単位の精度で配置することで、シールプレート1とボディ本体3のサイズを小さくすることが可能となり、更にガスケットを必要としないことで、構成する部品点数を減らしコスト削減を図ることができる。

【0033】

スペーサ付きシールプレート10は、ゴムシール9を所定の位置に正確に形成するモールド加工法と、正確な位置に穿孔されたネジ孔11等にスペーサ13を異形状に形成するバーリング加工法とを組み合わせた製造方法を構築することで、要求される製品仕様に対応した高精度のスペーサ付きシールプレート10を低コストで製造することが可能となる。

【0034】

<バーリング加工法によるスペーサの形成>

図3にスペーサ付きシールプレート10の、貫通孔12に形成されたスペーサ13の作成工程を作成例として示す。従来のバーリング加工及び鍛造加工では、その加工精度が要求される仕様を満足できない原因となっていた突出部先端の歪みやバリ等により、精度の低い平面度や高さの不均一、或いは締結ネジ8を増し締めした際に突出部が座屈する問題を解決するものである。

【0035】

また、座面の精度に対して従来は均一な肉厚のガスケットで対応していたが、シールプレート1上に形成されるスペーサ13が、所定の肉厚mと高さkで高精度に形成され、且つスペーサ13の座面が平坦でフラットな高精度(公差等級K以上)の平面度を有することで対応できるようになった。

【0036】

更に、ネジ孔11や貫通孔12に形成されるスペーサ13が正確で任意の異形状に加工できることが、小型で狭いスペースであってもシールプレート1と一体となったゴムシール9をミリ単位の精度で配置できる最大の利点である。

【0037】

図3に示す、貫通孔12に付加された異形状のスペーサ13を形成するバーリング加工法について説明する。スペーサ13の形成工程の基本的な流れは、図3(a)に示す下孔加工、図3(b)に示すスペーサ13を形成するためのバーリング加工、図4(c)に示すスペーサ13の任意の形状、肉厚、幅を形成するカーリング加工、図3(d)に示すスペーサ13の座面をフラットにする鍛造加工を行なうヘミング加工による四工程からなるバーリング加工法によって、スペーサ13が形成されている。

【0038】

図3(a)の下孔加工では、金型31で下孔14を開け、図3(b)のバーリング加工で、下孔14周辺部を円筒状に盛り上げる金型32とスペーサ13の形成に必要な肉厚mと高さkを決める金型33を上下から結合させて円筒状の突出部を形成すると共に、所定径の貫通孔12を形成する。

【0039】

図3(c)のカーリング加工では、金型34でスペーサ13の座面の形状(丸形、異形状)と肉厚、及び座面の幅を確保するように突出部を折曲げ、且つ座面に割れやシワが発生しないように精密曲げ加工が行なわれる。実際のスペーサ13を異形状に形成する場合、カーリング加工において複数の精密曲げ加工の工程を経て、徐々に形状を変えながら塑性変形させる加工が行なわれる。

【0040】

図3(d)のヘミング加工では、金型35でスペーサ13の所定の高さと形状、及びフラットな座面を形成してバリやカエリ、座面の平面度、スペーサ13の高さ寸法を整えるための鍛造加工を行ない、ゴムシール9の締め代dを確保する均一な高さkと、締結ネジ8を増し締めした際の締結荷重を受止める座面を有するスペーサ13が形成される。

【0041】

バーリング加工法によって形成されるスペーサ13が、十分な平面度及び耐荷重性能を備えた座面の受圧面積を得られることにより、スペーサ13自体の強度のみならずシールプレート1が高い剛性を有することで、ボディ本体3の撓みや変形、或いは凹ませたり傷付けたりする外力から保護する機能も備えている。図3の作成例で示した異形状のスペーサ13の他に、円形のスペーサの場合は丸穴単発加工とも呼ばれる基本的なプレス金型加工で作成され、下孔加工、バーリング加工、カーリング加工、ヘミング加工に用いるプレス金型を一対に組み合わせて、プレス金型の往復動作で形成するバーリング加工法で有っても良い。

【0042】

また、スペーサ付きシールプレート10のネジ孔11や貫通孔12の異形状に形成されるスペーサ13は、図3(c)に示すカーリング工程においてスペーサ13の肉厚と形状が金型34により異形状に形成され、図3(d)に示すヘミング加工において金型35によりスペーサ座面の平面度が、鍛造加工により高精度(公差等級K以上)で形成される。

【0043】

バーリング加工法で作成されたシールプレート1はガスケットを必要としないため、形成されるスペーサ13の位置は、必要な肉厚の座面を確保した状態でスペーサ形状を異形状に形成してゴムシール9との間隔を最小限にした分、モジュールサイズを小型化することができる。また、図5に示す従来のシールプレート50のように、別々に形成された異形状のワッシャー53を半田等で溶接55、或いはカシメ等で後付け加工した場合、後付けされたワッシャー55の位置精度や方向精度を確保することが困難であった問題を解決し、一連の製造工程でスペーサ13を一体成形することで製造コストを削減することできる。

【0044】

図3に示したバーリング加工法では、シールプレート1の所定の位置にバーリング加工で突出部を円筒状に鍛造加工する際、下孔14とスペーサ13を共に異形状にバーリング加工することも可能で、本実施例のスペーサ付きシールプレート10のネジ孔11のように、ネジ孔11は円形のままでスペーサ13のみ異形状にバーリング加工することもできる。バーリング加工法によって形成されるスペーサ13は、その均一な高さkとフラットで平坦な座面を具備することで、モールド加工法で精密に形成されたゴムシール9に、最適なシール性能を発揮させるための所定の締め代dを確保することができる。また、バーリング加工法で形成されたスペーサ13は、その突出部が座屈することのないように締結荷重に対応した耐荷重性能と受圧面積を確保する加工となっている。

【0045】

尚、バーリング加工法において、バーリング加工に使用されるプレス金型は板厚の変化に応じて下孔の加工径を変更できる金型構造と、カーリング加工やヘミング加工の際に使用する金型はスペーサ座面の割れ、シワ、キズ、バリ、カエリを防止するように工夫された金型構造を有している。

【0046】

<モールド加工法によるゴムシールの形成>

図4(a)、図4(b)にモールド加工法のゴム金型20によるゴムシール9の形成工程を説明する。モールド加工法においてゴムシール9を成形する場合、ゴム金型20にシール材を流し込んで成形する方法として、加熱溶融したシール材を射出成形するインジェクション成形や、加熱及び加圧プレスを用いた直圧成形のコンプレッション成形等のモールド加工の何れでもゴムシール9の成形は可能であるが、本実施例のモールド加工法の説明では、モールド加工の代表的な射出成形を例に説明する。

【0047】

図4(a)に示すように、高温の上金型20aと下金型20bの間にシールプレート1を挟み込んで、予熱処理したシール材を上金型20aの注入管23から注入する射出成形によって均一な幅jと高さhを有するゴムシール9を形成することができる。当該モールド加工法は、従来のシールプレート50がプレート上に形成された溝51にオーリング54を嵌入する構造より起因するシールプレートの板厚を薄くできない問題と、ネジ孔11や貫通孔12に近接してシール材を配置できないことでモジュールを小型化できない問題を解決するものである。

【0048】

図4(b)に示す射出成形用のゴム金型20は、下金型20bの紡錘突起状の突起部28と円錐台部27とを基準として、シールプレート1上のゴムシール9の形成位置に、上金型20aのシール形状溝21が均一な幅jと高さhを有する高精度のゴムシールの型が彫り込まれている。

【0049】

モールド加工法の基本工程は、予め指定されたシールラインに沿って接着剤が塗布されたシールプレート1を、当該シールプレート1にバーリング加工法で形成されたネジ孔11、貫通孔12、蓋部7に対応して、紡錘形状の突起部28と蓋部7に密着させる同形状の凸型の円錐台部27が精密形成された下金型20bの上に載置する。次に載置されたシールプレート1の上面から下金型20bの紡錘突起状の突起部28に対応する紡錘溝状の固定溝部26と、蓋部7の突起に対応した凹部25と、指定されたシールライン上にゴムシール9を形成するシール形状溝21を有するゴム上金型20が圧接し固定される。そして余熱処理されたシール材がシール材注入管23a,23bからゲート部22a,22bを介してシール形状溝21に注入され、接着剤が塗布されたシールライン上にゴムシール9が射出成形される。ゴム金型20とシールプレート1が当接した状態で、シール材がシール形状溝21に充填され固化することで、シール材がシールプレート1に接着されて均一な幅jと高さhを有する高精度のゴムシール9が形成される。

【0050】

バーリング加工法で正確な位置と高さ、そして異形状にスペーサ13が精密成形されていることで、モールド加工法で使用される上下のゴム金型20の上金型20a、下金型20bを精密形成し、スペーサ13の近傍にミリ単位(約0.05mmのレンジ)のオーダで近接させてゴムシール9を成形することが可能となり、このことがモジュールサイズを小型化してコスト削減を図ることができるスペーサ付きシールプレート10を提供できる要因となっている。

【0051】

シール材に使用されるゴムや樹脂等は、予め低温(一般的には50℃前後)で加熱し流動性を持たせた融体状態にする予熱処理を行なう。予熱処理されたシール材は、シール材注入管23を介し所定の射出圧(10〜3000kgf/cm2)で、シール形状溝21が形成されている高温の上金型20aのゲート部22より充填し固化させる工程で行われる。射出成形用のゴム金型20には、形成されるゴムシール9の幅jと高さhを有するシール形状溝21が彫り込まれている。シール材に使用される材料が熱可塑性樹脂、或いは熱硬化樹脂で形成する場合では、夫々の温度管理やサイクルタイム等において異なる工程管理を必要とするが、基本となる工程は同一である。

【0052】

シール材に熱可塑性樹脂を使用する場合、一般的に熱可塑性樹脂は約200℃以上に加熱すると分子鎖の酸化分解が始まると言われているため、射出成形の予熱処理において熱可塑性樹脂のシール材をあまり高温にできない理由から、シール材の粘度が高い状態で処理するために高速・高圧で射出し充填する必要がある。また、熱硬化性樹脂を使用する場合、約50℃程度に予熱処理した融体状態の熱硬化性樹脂は、粘度が低いため高い充填圧力を必要としないが、固化させるためには時間が掛かり、サイクルタイムが長くなる。従って、使用するシール材によっては、モールド加工法によるゴムシール9の形成工程を適宜修正して実施する必要がある。予熱処理温度は使用するシール材によってかなり温度設定に幅があるため、予熱処理温度は限定しない。

【0053】

ゴムシール9の位置出しは、実際の加工において貫通孔6やネジ孔11に対応するゴム金型20に紡錘状の突起部28を形成し、形成されたゴム金型20でシールプレート1を挟み込むことで、突起部28が挿入される貫通孔6やネジ孔11を基準点として位置出しを行なう穴基準を基本としている。尚、上述したプレス金型加工において、モールド加工法及びバーリング加工法共にシールプレート1上の貫通孔6やネジ孔11を、シール形成位置やスペーサ13の位置や高さを決定する基準点と説明した。しかし、本実施例において基準となる位置は、シールプレート1の位置精度を必要とする下孔加工等のバーリング加工、及びゴムシール9を所定位置に形成するモールド加工において特に重要となるが、基準点は作成するシールプレート1の仕様により、加工の段階において最適な基準点となる下孔や面を適宜選定するもので基準位置を特に限定しない。

【0054】

また、スペーサ付きシールプレートの作成を単品で説明したが、実際のスペーサ付きシールプレートのプレス加工による製造では、複数の金型を配置し数十個単位でシールプレートが一度に成形されるスペーサ付きシールプレートの製造方法となっている。

【0055】

以上、バーリング加工法によって異形状のスペーサをネジ孔等と一体成形し、当該スペーサの肉厚をフラットで均一の高さに形成して締結ネジによる締結荷重をスペーサの座面で受ける構造を有することで、異形状のスペーサ近傍にゴムシールを任意の形状で精密に形成するモールド加工法によってゴムシールを配置することが可能となるスペーサ付きシールプレートを提供できる。

【0056】

また、スペーサを必要な高さと形状を任意に形成することで、ゴムシールと被装着面との間の隙間部を均一で任意の高さに調整し、且つゴムシールが設定された所定の締め代以上に締結ネジによる締結軸圧を受けないようにすることが可能なスペーサを形成するバーリング加工法、及びそのスペーサに近接してゴムシールを形成することを可能にしたモールド加工法によるスペーサ付きシールプレートの製造方法を提供することができる。

【0057】

その結果、シールプレートの小型化を実現し、且つ製造工数低減によるコスト削減と、部品点数を減らして組み立て工数を大幅に低減することができるスペーサ付きシールプレートの製造方法を提供することができる。

【符号の説明】

【0058】

1 シールプレート

3 ボディ本体

4 開口部

5 締結孔

6 貫通孔

7 蓋部

8 締結ネジ

9 ゴムシール

10 スペーサ付きシールプレート

11 ネジ孔(貫通穴に対応)

12 貫通孔(貫通穴に対応)

13 スペーサ

14 下孔

20 ゴム金型

20a 上金型

20b 下金型

21 シール形状溝

22 ゲート部

23 注入管

25 凹型部

26 固定溝部

27 円錐台部

28 突起部

31 金型(下孔加工用)

32 金型(バーリング加工用)

33 金型(バーリング加工用)

34 金型(カーリング加工用)

35 金型(ヘミング加工用)

【技術分野】

【0001】

本発明は、バーリング加工により円筒状に突出部を形成し、且つ当該突出部を孔周縁に円形或いは異形状にスペーサを形成し、当該スペーサに近接してモールド加工でシール機能を有するゴムシールを形成したスペーサ付きシールプレートとその製造方法に関する。

【背景技術】

【0002】

従来のシールプレートは、図5(a)、図5(b)、図5(c)に示すようにシールプレート50上に形成された溝51に環状のオーリング54を嵌入し、当該オーリング54を係止する構造が一般的であった。そのためシールプレート50をボディ本体へ締結ネジで取付ける際、図5(b)に示すようにオーリング54にシール機能を発揮させるためボディ本体とシールプレート50の間に均一な隙間を設ける円形、或いは側壁との間隔を確保する異形状に形成されたワッシャー53をネジ孔52に溶接55し、更に均一な間隔と締結荷重を分散させるため所定の肉厚のガスケットを挟み込んで締結する方法がなされている。

【0003】

また、その他の構造としてシールプレートに下孔を開けた後、下孔周縁部にバーリング加工を施して突出部を形成する方法も取られているが、単にバーリング加工しただけでは円筒周方向の引張り応力により、突出部の先端に割れが発生する問題があり、その解決策として作成工程の工夫がなされている。

【0004】

例えば、先に絞りまたは張出し加工により、被加工材に一度膨出部を形成し、当該膨出部中央に下孔を開けて下孔周縁部を押し込んで円筒状の突出部を形成するバーリング加工がなされている。

【0005】

また、下孔を開けた後、下孔周縁部をバーリング加工により押し込んで円筒状の突出部を形成し、当該突出部とその周りの部分を更に突出方向へ押し出すという、二度のバーリング加工を行なうことにより突出部の高さを拡大させる加工法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−269863号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、被装着体である装置等の小型化により、シールプレートも小型化が進み、それに伴いシールプレートの板厚、ゴムシールの高さ、バーリング加工で形成される突出部の高さ等に高い精度を求める傾向にある。その要求に対して、従来の溝にオーリングを嵌入するシール構造では、溝を形成するのに必要なプレートの板厚の問題や、バーリング加工で形成された突出部先端のバリによる平面度の低下や高さの不均一が発生し、更に円筒状の突出部の肉厚が薄いため締結ネジを増し締めした際に円筒部分が座屈する問題があった。そのため、オーリング等のシール材に近接してバーリング加工による突出部を施工することができず、更に均一な高さにするため所定の肉厚のガスケットを挟み込んで締結する方法が取られることで、ガスケットの載置間隔を確保する必要性から、小型化への妨げになっている。

【0008】

また、装置の小型化や低コスト化に伴い使用されるようになった高温のゴム金型に高圧でシール材を充填してゴムシールを形成するモールド加工法によって、ゴムシールを薄く、細く、精密に形成することが可能となった。しかし、シールプレートを締結ネジで固定する際、ゴムシールは任意の締め代まで圧縮し固定することで高いシール機能を発揮するが、要求の多様化によりゴムシール周辺の部材形状が複雑化し、またゴムシールやスペーサを設ける範囲が制限され且つゴムシールの形状も複雑化して、要求される均一な押圧により発揮されるシール機能を満たせない問題が生じている。

【0009】

更に、装置本体の小型化が進みシールプレートも小型化されることで、ゴムシールの幅、高さがより小さく、より精密に形成される傾向にあり、シール機能を左右するゴムシール締め代の均一化及び高精度化が要求される。当該締め代の均一化及び高精度化の要求に対し、従来のバーリング加工により形成される突出部では均一な精度が出せないため、所定の高さの円筒や異形状のワッシャーを半田等で溶接、或いはカシメ等で後付け加工する必要があった。しかし、後付けされたワッシャーは、その位置精度や方向精度を確保することが困難で、調整等を含めた作業工程の増加によりコストが高くなる問題があった。

【課題を解決するための手段】

【0010】

本発明は上記の目的を達成するため、以下(1)〜(4)の構成を備えるものである。

【0011】

(1)プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートであって、前記スペーサが、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、前記ゴムシールが、前記複数の貫通穴を基準としてモールド加工により、前記スペーサに近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【0012】

(2)プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートの製造方法であって、金属板を所定の外形に型貫し、同時に前記金属板の所定の位置に複数の貫通穴を形成する工程と、前記貫通穴の周辺部を、バーリング加工で筒状の突出部に形成する工程と、前記筒状の突出部を拘束しながらカーリング加工で前記貫通穴の半径方向へ折り返して連続した任意の異形状のスペーサを成形する工程と、前記スペーサをヘミング加工にて所定の高さと平面度を具備するスペーサ座面に形成する工程と、前記複数の貫通穴を基準にしたモールド加工で、前記シールプレート上に予め設定した前記スペーサに近接したシールラインに沿って連続したゴムシールを形成する工程と、からなることを特徴とするスペーサ付きシールプレートの製造方法。

【0013】

(3)前記連続した任意の異形状のスペーサは、前記カーリング加工において、前記スペーサの形状を変えながら塑性変形させる複数の精密曲げ加工を行なうことで、前記異形状のスペーサ座面が形成されることを特徴とする前記(2)記載のスペーサ付きシールプレートの製造方法。

【0014】

(4)前記ゴムシールは、天然ゴム、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム、合成ゴム、熱硬化性樹脂、熱可塑性エラストマ樹脂より一種を選択して使用することを特徴とする前記(2)記載のスペーサ付きシールプレートの製造方法。

【発明の効果】

【0015】

均一なスペーサを形成できるバーリング加工法により、締結荷重を受けるフラットな座面を均一で任意の高さの円形或いは異形状にスペーサを形成し、且つゴムシールを精密に成形できるモールド加工法により、所定の締め代を有する均一な高さのゴムシールを形成することで、ゴムシールに最適なシール効果を発揮させる構造を有するスペーサ付きシールプレートを提供できる。

【0016】

また、スペーサの形状を、仕様に合わせて任意の異形状に簡単且つ精密に形成できることでスペーサとゴムシールの間隔を狭めることが可能となり、シールプレートのモジュールサイズを小さく形成できるスペーサ付きシールプレートの製造方法を提供できる。

【0017】

更に、シール精度を向上させるモールド加工法により、ゴムシールがシールプレートに一体成形されることで小型化を実現し、且つ製造工数低減によるコスト削減と、部品の組み立て工数を大幅に低減することができるスペーサ付きシールプレートの製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本実施例に係るスペーサ付きシールプレートを被装着体へ取付ける構造を示す斜視図

【図2】(a)本実施例に係るスペーサ付きシールプレートの構成を示す図、(b)A−A断面図、(c)シールプレートと被装着体の接合状態を示す断面図、(d)B部の部分拡大図、(e)C部の部分拡大図

【図3】バーリング加工法の加工工程を示す図、(a)下穴加工、(b)バーリング加工、(c)カーリング加工、(d)ヘミング加工

【図4】(a)モールド加工法によるゴムシールの形成工程を示す断面図、(b)モールド加工法による上下のゴム金型とシールプレートの配置関係を示す図

【図5】(a)従来のシールプレートの構造を示す斜視図、(b)シールプレートの構成を示す正面図、(c)C−C断面図

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態を、実施例により詳しく説明する。尚、実施例で用いたスペーサ付きシールプレートの形状は、シールプレートにバーリング加工法で形成されるスペーサと、モールド加工法で形成されるゴムシールとを解りやすく説明するための作成例で、本発明を限定するものではない。

【実施例】

【0020】

図1は、本実施例に係るスペーサ付きシールプレート10を、被装着体であるボディ本体3の装着面に四本の締結ネジ8で装着するための取付け構造である。以下にボディ本体3のドレイン開口部4を覆うスペーサ付きシールプレート10、及びその製造方法について説明する。

【0021】

ボディ本体3は、エンジンや油圧装置、或いは駆動部を有する精密機器等に取付けられているドレイン点検部を被装着体として、ボディ本体3の被装着面にドレイン開口部4、四箇所にシールプレートの締結孔5、貫通孔6が形成されている。

【0022】

本実施例のスペーサ付きシールプレート10には、ドレイン開口部4を覆う凸型の円錐台状の蓋部7と、当該蓋部7の周辺を囲むようにモールド加工法で形成されたゴムシール9と、ボディ本体3の貫通孔6に当接する貫通孔12と、締結ネジ8を通すネジ孔11とを有し、貫通孔12とネジ孔11にはバーリング加工法によってスペーサ13が形成されている。シールプレート1の三側面が、ほぼスペーサ13の座面の高さと同じ高さに折曲げ加工がされ、他の一側面は誤装着防止のため高さが異なる構造の側面となっている。四側面共に、スペーサ13の座面の高さと同じ高さであっても良く、対応する被装着面の構造によって異なる。

【0023】

また、スペーサ付きシールプレート10は、異形状のスペーサ13を形成可能にするバーリング加工法で形成されたシールプレート1上に、モールド加工法によってゴムシール9を任意の位置に精密に形成することで、モジュールサイズを小さくできる製造方法を提供できる。

【0024】

図2は、本実施例に係るスペーサ付きシールプレート10の構成を示している。図2(a)はスペーサ付きシールプレート10の接合面を示し、図2(b)はスペーサ付きシールプレート10のA−A断面図、図2(c)はボディ本体3とスペーサ付きシールプレート10との接合状態を示す断面図、図2(d)スペーサ付きシールプレート10のB部分の拡大図、図2(e)ボディ本体3と接合時のスペーサ13とゴムシール9の状態を示すC部分の拡大図である。

【0025】

図2(a)に示すボディ本体3とのプレート1の接合面には、四本の締結ネジ8が挿入される四箇所のネジ孔11a,11b,11c,11dに異形状のスペーサ13がバーリング加工法で形成され、スペーサ座面が平坦で均一な高さのスペーサ13となっている。また貫通孔12もネジ孔11同様に、ゴムシール9がミリ単位で可能な限り近接配置できるように、スペーサ13をバーリング加工法で異形状に精密に形成されている。ネジ孔11及び貫通孔12のスペーサ13は、同一の高さkで平坦な座面が形成されている。

【0026】

スペーサ付きシールプレート10には、凸型の蓋部7の外側の縁を囲むようにモールド加工法により所定の幅jと高さhで形成されたゴムシール9が環状に配置されている。ゴムシール9の形成位置は、仕様によりミリ単位の精度でシールプレート1上の任意の位置に自由な形状で形成できる。

【0027】

図2(b)に示す本発明に係るスペーサ付きシールプレート10の接合面の断面図で、シールプレート1をプレス金型で成形する際、シールプレート1のネジ孔11を形成する際にバーリング加工法によりスペーサ13を一体成形することで、締結ネジ8の締結荷重を受けるスペーサ座面がフラットで均一な高さkと肉厚mを有した構造となっている。従来の締結方法では、均一な肉厚のガスケットを挟み込むことで所定の締め代dと締結荷重圧を分散させて受けていたが、形成されたスペーサ13が要求される仕様を充分満足する性能を有することで、ガスケットを必要としない構成が可能となった。図2(d)のB部拡大断面図に示すように、スペーサ13は締結ネジ8の締結荷重をフラットで均一の高さkに形成されたスペーサ座面で受ける。

【0028】

図2(c)に示すスペーサ付きシールプレート10上のモールド加工法により所定の高さhで形成されたゴムシール9は、ボディ本体3の装着面に締結ネジ8で装着された際、図2(e)のC部拡大断面図で示すように、ゴムシール9のトップ部9aがボディ本体3に当接し、所定の締め代dまで圧縮されることで最大のシール効果を発揮する。四箇所のネジ孔11a,11b,11c,11dと貫通孔12に形成されたスペーサ13の高さkにより、ボディ本体3との隙間が均一の高さに維持されることで、蓋部7を囲むように設置されたゴムシール9には所定の締め代d以上に締結軸圧が加わらない構造となっている。

【0029】

シール機能を持つゴムシール9は、高温のゴム金型にシール材を高温高圧で充填する射出成形や直圧成形等のモールド加工によって、均一な幅jと高さhを有する精密なゴムシール9が形成される。ゴムシール9は、所定の締め代dまで圧縮する所定の押圧を受けた状態が最大のシール効果を発揮するように設計されている。

【0030】

尚、モールド加工法においてゴムシール9を成形する場合、ゴム金型にシール材を流し込んで成形するモールド加工の成形方法全般を意味し、射出成形のインジェクション成形や、直圧成形のコンプレッション成形等の何れでもゴムシール9の成形は可能であり、モールド加工を射出成形に限定するものではない。

【0031】

ゴムシール9に使用されるシール材には、天然ゴムや、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム等の合成ゴムや、熱硬化性樹脂、熱可塑性エラストマ、樹脂等が使用され、使用する場所の温度、圧力、耐性等の環境条件と要求される性能により、単独の素材や素材を組み合わせたシール材が選定される。尚、ゴムシール9に使用するシール材は、要求される仕様により材質が選定されるため、本発明を限定するものではない。

【0032】

また、プレス加工のバーリング加工法により正確な位置にネジ孔11とスペーサ座面の形状を異形状に精密形成し、ゴムシール9をネジ孔11のスペーサ13近傍にミリ単位の精度で配置することで、シールプレート1とボディ本体3のサイズを小さくすることが可能となり、更にガスケットを必要としないことで、構成する部品点数を減らしコスト削減を図ることができる。

【0033】

スペーサ付きシールプレート10は、ゴムシール9を所定の位置に正確に形成するモールド加工法と、正確な位置に穿孔されたネジ孔11等にスペーサ13を異形状に形成するバーリング加工法とを組み合わせた製造方法を構築することで、要求される製品仕様に対応した高精度のスペーサ付きシールプレート10を低コストで製造することが可能となる。

【0034】

<バーリング加工法によるスペーサの形成>

図3にスペーサ付きシールプレート10の、貫通孔12に形成されたスペーサ13の作成工程を作成例として示す。従来のバーリング加工及び鍛造加工では、その加工精度が要求される仕様を満足できない原因となっていた突出部先端の歪みやバリ等により、精度の低い平面度や高さの不均一、或いは締結ネジ8を増し締めした際に突出部が座屈する問題を解決するものである。

【0035】

また、座面の精度に対して従来は均一な肉厚のガスケットで対応していたが、シールプレート1上に形成されるスペーサ13が、所定の肉厚mと高さkで高精度に形成され、且つスペーサ13の座面が平坦でフラットな高精度(公差等級K以上)の平面度を有することで対応できるようになった。

【0036】

更に、ネジ孔11や貫通孔12に形成されるスペーサ13が正確で任意の異形状に加工できることが、小型で狭いスペースであってもシールプレート1と一体となったゴムシール9をミリ単位の精度で配置できる最大の利点である。

【0037】

図3に示す、貫通孔12に付加された異形状のスペーサ13を形成するバーリング加工法について説明する。スペーサ13の形成工程の基本的な流れは、図3(a)に示す下孔加工、図3(b)に示すスペーサ13を形成するためのバーリング加工、図4(c)に示すスペーサ13の任意の形状、肉厚、幅を形成するカーリング加工、図3(d)に示すスペーサ13の座面をフラットにする鍛造加工を行なうヘミング加工による四工程からなるバーリング加工法によって、スペーサ13が形成されている。

【0038】

図3(a)の下孔加工では、金型31で下孔14を開け、図3(b)のバーリング加工で、下孔14周辺部を円筒状に盛り上げる金型32とスペーサ13の形成に必要な肉厚mと高さkを決める金型33を上下から結合させて円筒状の突出部を形成すると共に、所定径の貫通孔12を形成する。

【0039】

図3(c)のカーリング加工では、金型34でスペーサ13の座面の形状(丸形、異形状)と肉厚、及び座面の幅を確保するように突出部を折曲げ、且つ座面に割れやシワが発生しないように精密曲げ加工が行なわれる。実際のスペーサ13を異形状に形成する場合、カーリング加工において複数の精密曲げ加工の工程を経て、徐々に形状を変えながら塑性変形させる加工が行なわれる。

【0040】

図3(d)のヘミング加工では、金型35でスペーサ13の所定の高さと形状、及びフラットな座面を形成してバリやカエリ、座面の平面度、スペーサ13の高さ寸法を整えるための鍛造加工を行ない、ゴムシール9の締め代dを確保する均一な高さkと、締結ネジ8を増し締めした際の締結荷重を受止める座面を有するスペーサ13が形成される。

【0041】

バーリング加工法によって形成されるスペーサ13が、十分な平面度及び耐荷重性能を備えた座面の受圧面積を得られることにより、スペーサ13自体の強度のみならずシールプレート1が高い剛性を有することで、ボディ本体3の撓みや変形、或いは凹ませたり傷付けたりする外力から保護する機能も備えている。図3の作成例で示した異形状のスペーサ13の他に、円形のスペーサの場合は丸穴単発加工とも呼ばれる基本的なプレス金型加工で作成され、下孔加工、バーリング加工、カーリング加工、ヘミング加工に用いるプレス金型を一対に組み合わせて、プレス金型の往復動作で形成するバーリング加工法で有っても良い。

【0042】

また、スペーサ付きシールプレート10のネジ孔11や貫通孔12の異形状に形成されるスペーサ13は、図3(c)に示すカーリング工程においてスペーサ13の肉厚と形状が金型34により異形状に形成され、図3(d)に示すヘミング加工において金型35によりスペーサ座面の平面度が、鍛造加工により高精度(公差等級K以上)で形成される。

【0043】

バーリング加工法で作成されたシールプレート1はガスケットを必要としないため、形成されるスペーサ13の位置は、必要な肉厚の座面を確保した状態でスペーサ形状を異形状に形成してゴムシール9との間隔を最小限にした分、モジュールサイズを小型化することができる。また、図5に示す従来のシールプレート50のように、別々に形成された異形状のワッシャー53を半田等で溶接55、或いはカシメ等で後付け加工した場合、後付けされたワッシャー55の位置精度や方向精度を確保することが困難であった問題を解決し、一連の製造工程でスペーサ13を一体成形することで製造コストを削減することできる。

【0044】

図3に示したバーリング加工法では、シールプレート1の所定の位置にバーリング加工で突出部を円筒状に鍛造加工する際、下孔14とスペーサ13を共に異形状にバーリング加工することも可能で、本実施例のスペーサ付きシールプレート10のネジ孔11のように、ネジ孔11は円形のままでスペーサ13のみ異形状にバーリング加工することもできる。バーリング加工法によって形成されるスペーサ13は、その均一な高さkとフラットで平坦な座面を具備することで、モールド加工法で精密に形成されたゴムシール9に、最適なシール性能を発揮させるための所定の締め代dを確保することができる。また、バーリング加工法で形成されたスペーサ13は、その突出部が座屈することのないように締結荷重に対応した耐荷重性能と受圧面積を確保する加工となっている。

【0045】

尚、バーリング加工法において、バーリング加工に使用されるプレス金型は板厚の変化に応じて下孔の加工径を変更できる金型構造と、カーリング加工やヘミング加工の際に使用する金型はスペーサ座面の割れ、シワ、キズ、バリ、カエリを防止するように工夫された金型構造を有している。

【0046】

<モールド加工法によるゴムシールの形成>

図4(a)、図4(b)にモールド加工法のゴム金型20によるゴムシール9の形成工程を説明する。モールド加工法においてゴムシール9を成形する場合、ゴム金型20にシール材を流し込んで成形する方法として、加熱溶融したシール材を射出成形するインジェクション成形や、加熱及び加圧プレスを用いた直圧成形のコンプレッション成形等のモールド加工の何れでもゴムシール9の成形は可能であるが、本実施例のモールド加工法の説明では、モールド加工の代表的な射出成形を例に説明する。

【0047】

図4(a)に示すように、高温の上金型20aと下金型20bの間にシールプレート1を挟み込んで、予熱処理したシール材を上金型20aの注入管23から注入する射出成形によって均一な幅jと高さhを有するゴムシール9を形成することができる。当該モールド加工法は、従来のシールプレート50がプレート上に形成された溝51にオーリング54を嵌入する構造より起因するシールプレートの板厚を薄くできない問題と、ネジ孔11や貫通孔12に近接してシール材を配置できないことでモジュールを小型化できない問題を解決するものである。

【0048】

図4(b)に示す射出成形用のゴム金型20は、下金型20bの紡錘突起状の突起部28と円錐台部27とを基準として、シールプレート1上のゴムシール9の形成位置に、上金型20aのシール形状溝21が均一な幅jと高さhを有する高精度のゴムシールの型が彫り込まれている。

【0049】

モールド加工法の基本工程は、予め指定されたシールラインに沿って接着剤が塗布されたシールプレート1を、当該シールプレート1にバーリング加工法で形成されたネジ孔11、貫通孔12、蓋部7に対応して、紡錘形状の突起部28と蓋部7に密着させる同形状の凸型の円錐台部27が精密形成された下金型20bの上に載置する。次に載置されたシールプレート1の上面から下金型20bの紡錘突起状の突起部28に対応する紡錘溝状の固定溝部26と、蓋部7の突起に対応した凹部25と、指定されたシールライン上にゴムシール9を形成するシール形状溝21を有するゴム上金型20が圧接し固定される。そして余熱処理されたシール材がシール材注入管23a,23bからゲート部22a,22bを介してシール形状溝21に注入され、接着剤が塗布されたシールライン上にゴムシール9が射出成形される。ゴム金型20とシールプレート1が当接した状態で、シール材がシール形状溝21に充填され固化することで、シール材がシールプレート1に接着されて均一な幅jと高さhを有する高精度のゴムシール9が形成される。

【0050】

バーリング加工法で正確な位置と高さ、そして異形状にスペーサ13が精密成形されていることで、モールド加工法で使用される上下のゴム金型20の上金型20a、下金型20bを精密形成し、スペーサ13の近傍にミリ単位(約0.05mmのレンジ)のオーダで近接させてゴムシール9を成形することが可能となり、このことがモジュールサイズを小型化してコスト削減を図ることができるスペーサ付きシールプレート10を提供できる要因となっている。

【0051】

シール材に使用されるゴムや樹脂等は、予め低温(一般的には50℃前後)で加熱し流動性を持たせた融体状態にする予熱処理を行なう。予熱処理されたシール材は、シール材注入管23を介し所定の射出圧(10〜3000kgf/cm2)で、シール形状溝21が形成されている高温の上金型20aのゲート部22より充填し固化させる工程で行われる。射出成形用のゴム金型20には、形成されるゴムシール9の幅jと高さhを有するシール形状溝21が彫り込まれている。シール材に使用される材料が熱可塑性樹脂、或いは熱硬化樹脂で形成する場合では、夫々の温度管理やサイクルタイム等において異なる工程管理を必要とするが、基本となる工程は同一である。

【0052】

シール材に熱可塑性樹脂を使用する場合、一般的に熱可塑性樹脂は約200℃以上に加熱すると分子鎖の酸化分解が始まると言われているため、射出成形の予熱処理において熱可塑性樹脂のシール材をあまり高温にできない理由から、シール材の粘度が高い状態で処理するために高速・高圧で射出し充填する必要がある。また、熱硬化性樹脂を使用する場合、約50℃程度に予熱処理した融体状態の熱硬化性樹脂は、粘度が低いため高い充填圧力を必要としないが、固化させるためには時間が掛かり、サイクルタイムが長くなる。従って、使用するシール材によっては、モールド加工法によるゴムシール9の形成工程を適宜修正して実施する必要がある。予熱処理温度は使用するシール材によってかなり温度設定に幅があるため、予熱処理温度は限定しない。

【0053】

ゴムシール9の位置出しは、実際の加工において貫通孔6やネジ孔11に対応するゴム金型20に紡錘状の突起部28を形成し、形成されたゴム金型20でシールプレート1を挟み込むことで、突起部28が挿入される貫通孔6やネジ孔11を基準点として位置出しを行なう穴基準を基本としている。尚、上述したプレス金型加工において、モールド加工法及びバーリング加工法共にシールプレート1上の貫通孔6やネジ孔11を、シール形成位置やスペーサ13の位置や高さを決定する基準点と説明した。しかし、本実施例において基準となる位置は、シールプレート1の位置精度を必要とする下孔加工等のバーリング加工、及びゴムシール9を所定位置に形成するモールド加工において特に重要となるが、基準点は作成するシールプレート1の仕様により、加工の段階において最適な基準点となる下孔や面を適宜選定するもので基準位置を特に限定しない。

【0054】

また、スペーサ付きシールプレートの作成を単品で説明したが、実際のスペーサ付きシールプレートのプレス加工による製造では、複数の金型を配置し数十個単位でシールプレートが一度に成形されるスペーサ付きシールプレートの製造方法となっている。

【0055】

以上、バーリング加工法によって異形状のスペーサをネジ孔等と一体成形し、当該スペーサの肉厚をフラットで均一の高さに形成して締結ネジによる締結荷重をスペーサの座面で受ける構造を有することで、異形状のスペーサ近傍にゴムシールを任意の形状で精密に形成するモールド加工法によってゴムシールを配置することが可能となるスペーサ付きシールプレートを提供できる。

【0056】

また、スペーサを必要な高さと形状を任意に形成することで、ゴムシールと被装着面との間の隙間部を均一で任意の高さに調整し、且つゴムシールが設定された所定の締め代以上に締結ネジによる締結軸圧を受けないようにすることが可能なスペーサを形成するバーリング加工法、及びそのスペーサに近接してゴムシールを形成することを可能にしたモールド加工法によるスペーサ付きシールプレートの製造方法を提供することができる。

【0057】

その結果、シールプレートの小型化を実現し、且つ製造工数低減によるコスト削減と、部品点数を減らして組み立て工数を大幅に低減することができるスペーサ付きシールプレートの製造方法を提供することができる。

【符号の説明】

【0058】

1 シールプレート

3 ボディ本体

4 開口部

5 締結孔

6 貫通孔

7 蓋部

8 締結ネジ

9 ゴムシール

10 スペーサ付きシールプレート

11 ネジ孔(貫通穴に対応)

12 貫通孔(貫通穴に対応)

13 スペーサ

14 下孔

20 ゴム金型

20a 上金型

20b 下金型

21 シール形状溝

22 ゲート部

23 注入管

25 凹型部

26 固定溝部

27 円錐台部

28 突起部

31 金型(下孔加工用)

32 金型(バーリング加工用)

33 金型(バーリング加工用)

34 金型(カーリング加工用)

35 金型(ヘミング加工用)

【特許請求の範囲】

【請求項1】

プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートであって、

前記スペーサが、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、

前記ゴムシールが、前記複数の貫通穴を基準としてモールド加工により、前記スペーサに近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【請求項2】

プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートの製造方法であって、

金属板を所定の外形に型貫し、同時に前記金属板の所定の位置に複数の貫通穴を形成する工程と、

前記貫通穴の周辺部を、バーリング加工で筒状の突出部に形成する工程と、

前記筒状の突出部を拘束しながらカーリング加工で前記貫通穴の半径方向へ折り返して連続した任意の異形状のスペーサを成形する工程と、

前記スペーサをヘミング加工にて所定の高さと平面度を具備するスペーサ座面に形成する工程と、

前記複数の貫通穴を基準にしたモールド加工で、前記シールプレート上に予め設定した前記スペーサに近接したシールラインに沿って連続したゴムシールを形成する工程と、

からなることを特徴とするスペーサ付きシールプレートの製造方法。

【請求項3】

前記連続した任意の異形状のスペーサは、前記カーリング加工において、前記スペーサの形状を変えながら塑性変形させる複数の精密曲げ加工を行なうことで、前記異形状のスペーサ座面が形成されることを特徴とする請求項2記載のスペーサ付きシールプレートの製造方法。

【請求項4】

前記ゴムシールは、天然ゴム、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム、合成ゴム、熱硬化性樹脂、熱可塑性エラストマ樹脂より一種を選択して使用することを特徴とする請求項2記載のスペーサ付きシールプレートの製造方法。

【請求項1】

プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートであって、

前記スペーサが、バーリング加工とカーリング加工により異形状に形成され、且つヘミング加工により所定の高さと平面度を有し、

前記ゴムシールが、前記複数の貫通穴を基準としてモールド加工により、前記スペーサに近接したシールラインに沿って形成されていることを特徴とするスペーサ付きシールプレート。

【請求項2】

プレス加工することにより複数の貫通穴と該貫通穴の周囲に形成されたスペーサを有し、更にモールド加工でゴムシールが形成された金属製のシールプレートの製造方法であって、

金属板を所定の外形に型貫し、同時に前記金属板の所定の位置に複数の貫通穴を形成する工程と、

前記貫通穴の周辺部を、バーリング加工で筒状の突出部に形成する工程と、

前記筒状の突出部を拘束しながらカーリング加工で前記貫通穴の半径方向へ折り返して連続した任意の異形状のスペーサを成形する工程と、

前記スペーサをヘミング加工にて所定の高さと平面度を具備するスペーサ座面に形成する工程と、

前記複数の貫通穴を基準にしたモールド加工で、前記シールプレート上に予め設定した前記スペーサに近接したシールラインに沿って連続したゴムシールを形成する工程と、

からなることを特徴とするスペーサ付きシールプレートの製造方法。

【請求項3】

前記連続した任意の異形状のスペーサは、前記カーリング加工において、前記スペーサの形状を変えながら塑性変形させる複数の精密曲げ加工を行なうことで、前記異形状のスペーサ座面が形成されることを特徴とする請求項2記載のスペーサ付きシールプレートの製造方法。

【請求項4】

前記ゴムシールは、天然ゴム、シリコンゴム、アクリルゴム、フッ素ゴム、エチレン・プロピレンゴム、合成ゴム、熱硬化性樹脂、熱可塑性エラストマ樹脂より一種を選択して使用することを特徴とする請求項2記載のスペーサ付きシールプレートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−68276(P2013−68276A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207374(P2011−207374)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(390035909)興国インテック株式会社 (18)

【出願人】(500421934)有限会社日伸精工 (1)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(390035909)興国インテック株式会社 (18)

【出願人】(500421934)有限会社日伸精工 (1)

【Fターム(参考)】

[ Back to top ]