スポイラーの製造方法

【課題】意匠面側の装飾性を高めつつ、取り付け部を有する裏面側の強度を確保する軽量化スポイラーを効率的に製造する方法を提供する。

【解決手段】対向する一対の分割金型58A、58Bのキャビティ60A、60Bにピンチオフ部62A、62Bが設けられ、型締め位置と開放位置との間で相対移動が可能であり、それぞれの溶融状態の肉厚の違う熱可塑性樹脂製シートでをそれぞれピンチオフ部からはみ出させて、金型との間に形成した密閉空間から空気を減圧して、各熱可塑性樹脂製シートをキャビティ形状に賦形した後、一対の分割金型を型締め位置まで移動して、熱可塑性樹脂製シート同士を金型のピンチオフ部に沿って溶着させる。この方法により、意匠面を有する本体部の周縁部と車体取付け部の周縁部とを一体化させた中空構造のスポイラーを得ることができる。

【解決手段】対向する一対の分割金型58A、58Bのキャビティ60A、60Bにピンチオフ部62A、62Bが設けられ、型締め位置と開放位置との間で相対移動が可能であり、それぞれの溶融状態の肉厚の違う熱可塑性樹脂製シートでをそれぞれピンチオフ部からはみ出させて、金型との間に形成した密閉空間から空気を減圧して、各熱可塑性樹脂製シートをキャビティ形状に賦形した後、一対の分割金型を型締め位置まで移動して、熱可塑性樹脂製シート同士を金型のピンチオフ部に沿って溶着させる。この方法により、意匠面を有する本体部の周縁部と車体取付け部の周縁部とを一体化させた中空構造のスポイラーを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スポイラーの製造方法に関し、より詳細には、意匠面側の装飾性を高めつつ、取り付け面側の強度を確保する軽量化スポイラーを効率的に成形可能なスポイラーの製造方法に関する。

【背景技術】

【0002】

自動車用のスポイラーは、樹脂製中空構造で、翼部を構成する本体部と、車体への取り付け部とを有し、本体部の外表面が意匠面を構成し、取り付け部には、車体への取り付け用にボルトあるいはナット等が埋め込まれる取り付け面が意匠面と反対側に設けられる。

この場合、意匠面は、流線形状で平滑性かつ装飾性が要求され、一方取り付け面は、凹凸部を有し、車体への取り付け部には強度が要求される。

特許文献1および2は、このような自動車用のスポイラーの例を開示する。

【0003】

特許文献1では、筒状パリソンを利用してブロー成形することから、意匠面側と取り付け面側とでパリソンの肉厚が一様となるところ、凹凸部を有することからブロー比が高い取り付け面側に合わせて意匠面側のパリソンの肉厚を必要量以上の厚肉とするので、意匠面側は厚肉ゆえに冷却時間を要し転写性が劣化し、見栄え不良となる。特に、取り付け面側の強度確保の観点から、取り付け用ナットあるいはボルトを埋め込む部分のまわりに点状リブを設けており、このため取り付け面側のブロー比はさらに高くなり、意匠面側のパリソンは過剰な肉厚に設定されてしまいその分全体として成形材料が無駄に用いられ、またスポイラーの重量化を引き起こす。

特許文献2では、取り付け面側に、取り付け用ナットあるいはボルトが予め埋め込まれたカップ状樹脂製インサートを別途準備し、筒状パリソンを利用してブロー成形することから、取り付け面側の十分な強度を確保可能だが、別途カップ状樹脂製インサートを準備する分、余分な工程または部品を要し、カップ状樹脂製インサートとパリソンとを固着させるため、特に、溶着部を構成するインサートの上周縁部に溶融筒状パリソンが回り込み可能なように上周縁部を複雑な形状とする必要がある。

【特許文献1】特公平7−67766号

【特許文献2】特開2008−213227号

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上の技術的問題点に鑑み、本発明の目的は、意匠面側の装飾性を高めつつ、取り付け面側の強度を確保する軽量化スポイラーを効率的に成形可能なスポイラーの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を達成するために、本発明のスポイラーの製造方法は、

外表面に意匠面を有する本体部と、本体部の意匠面の反対側の裏面に車体取り付け部を有する中空構造のスポイラーの製造方法であって、

それぞれキャビティのまわりにピンチオフ部が設けられ、互いのキャビティを対向させて配置され、型締め位置と開放位置との間で相対移動可能な一対の分割金型を準備する段階と、

外表面に意匠面を形成する溶融状態の一方の熱可塑性樹脂製シートと、外表面に車体取り付け面を形成する、一方の熱可塑性樹脂製シートより厚肉の溶融状態の他方の熱可塑性樹脂製シートとを互いに間隔を隔てて、それぞれピンチオフ部からはみ出す形態で、開放位置の一対の分割金型の間に配置する段階と、

各熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、各熱可塑性樹脂製シートを吸引して対応するキャビティに沿わせ賦形する段階と、

前記一対の分割金型を型締め位置まで移動して、一方および他方の熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部の周縁部と車体取り付け部の周縁部とを一体化させて、中空構造を形成する段階と、

を有する、構成としている。

【0006】

以上の構成を有するスポイラーの製造方法によれば、スポイラーの本体部の意匠面側を構成する熱可塑性樹脂製シートと、スポイラーの車体取り付け部を有する裏面を構成する熱可塑性樹脂製シートとを別々に準備し、外表面が意匠面を構成する本体部については、流線形の翼部を構成することから、ブロー比が低い反面、良好な転写性が要求されることから薄肉が好ましく、一方外表面が車体取り付け面を構成する車体取り付けについては、車体への取り付け部品がシートに埋め込まれることから、ブロー比が高い反面、見栄えはさほど重要視されないことから厚肉が好ましいので、それぞれシートの肉厚を互いに独立に決定し、それぞれの溶融状態の熱可塑性樹脂製シートと対応する金型の間に密閉空間を形成し、この密閉空間内を減圧して各シートを対応する金型のキャビティに向かって押し付けることにより、各シートを個別に成形して、意匠面および車体取り付け面を形成し、一対の金型を型締めして、熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部と車体取り付け部とを一体化して、中空構造を有するスポイラーとして完成することが可能である。

これにより、従来の筒状パリソンをブロー成形する場合のように、成形上、製品設計上相対的に厚肉が必要な車体取り付け部を有する裏面側に合わせて本体部の意匠面側の肉厚を決定する必要がなくなり、車体取り付け部には十分な強度を確保しつつ、本体側を薄肉化することにより、良好な転写性を得て、見栄えを向上することが可能であるとともに、成形材料の無駄防止、スポイラーの軽量化を達成可能であり、さらに、従来のように、車体取り付け部品を予め埋め込んだ車体取り付け部を別途準備して、本体部と溶着させるような必要なしに、その場で一度に効率的にスポイラーを製造可能である。

【0007】

また、前記一方および/または前記他方の熱可塑性樹脂製シートは、予め予備成形され、再加熱して溶融状態とされるのでもよい。

さらに、前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけて、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有するのでもよい。

さらにまた、前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけつつ、前記一方および/または前記他方の熱可塑性樹脂製シートを対応するキャビティから真空引きすることにより、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有するのでもよい。

【0008】

加えて、前記一対の分割金型を開放して、成形物を取り出す段階と、

成形物の意匠面に塗装を行う塗装段階をさらに有するのでもよい。

また、前記一方の熱可塑性樹脂製シートは、賦形後の意匠面が所定の平滑度を呈するように厚みを決定し、前記他方の熱可塑性樹脂製シートは、賦形後の最小肉厚部が所定肉厚となるように厚みを決定するのでもよい。

さらに、前記減圧段階前に、前記一方の金型のキャビティの所定位置に車体取り付け用金属製部品を配置するのでもよい。

【0009】

さらにまた、前記減圧段階は、前記一対の分割金型それぞれの周縁に対して型締め方向に移動自在に外嵌する外枠を対応する熱可塑性樹脂製シートの外表面に向かって移動させる段階を有し、前記対応する熱可塑性樹脂製シートの外表面、前記外枠の内周面および前記一対の分割金型のそれぞれのキャビティにより密閉空間を構成するのでもよい。

加えて、前記一方および前記他方の溶融状態の熱可塑性樹脂製シートを下方に垂下する形態で、前記一対の分割金型の間に向かって押し出す段階を有するのでもよい。

【発明を実施するための最良の形態】

【0010】

本発明のスポイラー10の製造方法について、以下に図面を参照しながら詳細に説明する。 図1に示すように、スポイラー10は、たとえば自動車12のトランクリッド14の壁面16に取り付けられ、スポイラー10は、翼状の本体部18と、壁面16に取り付けられる取り付け部24とを有する樹脂製中空構造であり、壁面16に対して、たとえばボルト・ナットにより固定される。

【0011】

図2に示すように、本体部18は、翼形状をなすように車両の前後方向に沿って流線形をなす湾曲薄板状であり、特に外表面が意匠面22を構成する。一方、裏面20は、本体部18と同様に薄板状であるが、意匠面22と反対側に突出形成された取り付け部24を有し、取り付け部24には、所定の間隔を隔てて突出部28が設けられ、突出部28それぞれの先端部に壁面16に固定するボルト・ナットを設ける関係から、意匠面22のように滑らかな表面でなく、凹凸状をなす。スポイラー10には、その美しい流線形の良好な意匠性と、走行時に振動あるいは撓み等生じることなしに車体に強固に固定される点とが要求され、本体部18および取り付け部24いずれも、平均肉厚は1.5〜4mm程度である。スポイラー10の中空部26は、前述のように、車体への取り付けのためのボルト、ナットを収容するのみならず、アンテナ基板M、照明、配線コード、補強用の芯材等を収容するのにも利用される。

【0012】

スポイラー10は、後に詳細に説明するように、2枚の熱可塑性樹脂製シートPを成形することにより製造され、一方の熱可塑性樹脂製シートPが意匠面22を形成し、他方の熱可塑性樹脂製シートPが裏面20を形成し、両熱可塑性樹脂製シートPの周縁部同士を溶着することにより、中空構造をなすようにしている。

この点から、スポイラー10を構成する熱可塑性樹脂は、ABS樹脂、ポリカーボネート、ポリアミド、スチレン変性ポリフェニレンオキサイド、ポリフェニレンスルフィド、ポリブチレンテレフタートなどのエンジニアリングプラスチック、また、ポリプロピレン、ポリエチレンなどの成形可能なプラスチック材料である。

【0013】

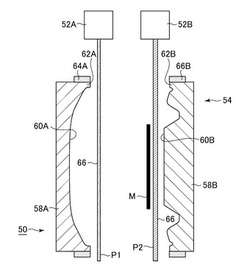

次に、スポイラー10の成形装置50について、以下に説明する。

図3に示すように、スポイラー10の成形装置50は、溶融樹脂の押出装置52と、押出装置52の下方に配置された、金型58の型締装置54とを有し、押出装置52から押出された溶融状態の熱可塑性樹脂を型締装置54に送り、型締装置54により溶融状態の熱可塑性樹脂を成形するようにしている。

押出装置52は、従来既知のTダイであり、その詳しい説明は省略するが、細長矩形開口の押出スリットを通じて、溶融状態のシート状熱可塑性樹脂が押し出され、型締装置54の分割金型58の間に垂下される。この押出装置52は、一方および他方の熱可塑性樹脂製シートPそれぞれに対して設けられ、所定間隔を隔てて2条の熱可塑性樹脂製シートPが溶融状態で垂下されるようにしている。

【0014】

押出スリットは、鉛直下向きに配置され、押出スリットから押し出された熱可塑性樹脂製シートPは、そのまま押出スリットから垂下する形態で、鉛直下向きに送られるようにしている。押出スリットは、その間隔を可変とすることにより、熱可塑性樹脂製シートPの厚みを所望に設定することが可能であり、これにより、一方および他方の熱可塑性樹脂製シートPそれぞれにおいて、所望の厚みで分割金型58の間に配置される。

【0015】

型締装置54は、一対の分割形式の金型58と、金型駆動装置(図示せず)とを有する。

2つの分割形式の金型58は、キャビティ60を対向させた状態で配置され、それぞれキャビティ60が略鉛直方向に沿うように配置される。本体部18を成形するキャビティ60の表面は、一方の熱可塑性樹脂製シートP1の意匠面22の流線形状に応じて、それと相補形状とされる。一方、裏面20を成形するキャビティ60の表面は、他方の熱可塑性樹脂製シートP2の取り付け部24の凹凸形状に応じて、それと相補形状とされる。

【0016】

2つの分割形式の金型58それぞれにおいて、キャビティ60のまわりには、ピンチオフ部62が形成され、このピンチオフ部62は、キャビティ60のまわりに環状に形成され、対向する金型58に向かって突出する。これにより、2つの分割形式の金型58を型締する際、それぞれのピンチオフ部62の先端部が当接し、2条の熱可塑性樹脂製シートPは、その周縁にパーティングラインPL(図2参照)が形成されるように溶着され、内部に中空部26が形成される。

【0017】

2つの分割金型58それぞれの外周部には、型枠64が摺動可能に外嵌し、図示しない型枠移動装置に対して、型枠64それぞれが、金型58に対して相対的に移動可能としている。より詳細には、型枠64Aは、金型58Aに対して金型58Bに向かって突出することにより、金型58間に配置された熱可塑性樹脂製シートP1の一方の側面66に当接可能であり、型枠64Bは、金型58Bに対して金型58Aに向かって突出することにより、金型58間に配置された熱可塑性樹脂製シートP2の他方の側面66に当接可能である。

【0018】

金型駆動装置(図示せず)については、従来と同様のものであり、その説明は省略するが、2つの分割形式の金型58はそれぞれ、金型駆動装置(図示せず)により駆動され、開位置において、2つの分割金型58の間に、2条の熱可塑性樹脂製シートP1,2が所定の間隔を隔てて配置可能なようにされ、一方閉位置において、2つの分割金型58のピンチオフ部62が当接し、環状のピンチオフ部62が互いに当接することにより、2つの分割金型58内に密閉空間が形成されるようにしている。

分割金型58それぞれの内部には、真空吸引室(図示せず)が設けられ、真空吸引室は吸引穴(図示せず)を介してキャビティ60に連通し、真空吸引室から吸引穴を介して吸引することにより、キャビティ60に向かって熱可塑性樹脂製シートPを吸着させて、キャビティ60の外表面に沿った形状に賦形するようにしている。

分割金型58には、金型58を型締したときに両金型58により形成される密閉空間内にブロー圧をかけることが可能なように、従来既知のブローピン(図示せず)が設置されている。

【0019】

以上の構成を有するスポイラー10の成形装置50を利用したスポイラー10の製造方法について以下に説明する。

まず、裏面20を成形する一方の金型58Bのキャビティ60の表面に、車両の壁面16に対して取り付けるためのナット・ボルト(図示せず)を取り付けて、保持する。

【0020】

次いで、図3に示すように、各々の押出スリットから、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことにより、熱可塑性樹脂はスウェルし、溶融状態の熱可塑性樹脂製シートPが下方に垂下するように所定の厚みにて所定押出速度で押し出され、分割金型58の間に2条の熱可塑性樹脂製シートPを配置する。この場合、2条の熱可塑性樹脂製シートPはそれぞれ、たとえば、押し出し後成形前に、一対のローラー(図示せず)の間を通過させることにより、筒状パリソンを押しつぶしてシート状にしてもよい。

この場合、本体部18を成形する一方の熱可塑性樹脂製シートP1および裏面20を成形する他方の熱可塑性樹脂製シートP2それぞれの厚みは、対応する押出スリットのスリット開口の間隔を調整することにより、所望の厚みに互いに独立に設定する。特に、一方の熱可塑性樹脂製シートP1は、賦形後の意匠面22が所定の平滑度を呈するように厚みを決定し、他方の熱可塑性樹脂製シートP2は、賦形後の最小肉厚部が所定肉厚となるように厚みを決定するのが好ましく、一方の熱可塑性樹脂製シートP1の厚みは、他方の熱可塑性樹脂製シートP2の厚みより、少なく薄肉とされる。

【0021】

なお、分割金型58が開放している間に、たとえばマニピュレータを用いてアンテナ基板Mを他方の熱可塑性樹脂製シートP2に向かって押し付けて、中空部26内に配置するのがよい。

【0022】

次いで、図4に示すように、分割金型58それぞれの型枠64を対応する分割金型58に対して、二条の熱可塑性樹脂製シートPの対応する方に向かって移動させて、二条の熱可塑性樹脂製シートPの側面66に当接させる。これにより、それぞれの熱可塑性樹脂製シートP、対応する型枠64およびキャビティ60により、密閉空間70が形成される。

【0023】

次いで、密閉空間70内の空気を真空吸引室から吸引孔を介して吸引することにより、二条の熱可塑性樹脂製シートP1、P2はそれぞれ、対応するキャビティ60に対して吸着し、それにより二条の熱可塑性樹脂製シートP1、P2はそれぞれ、対応するキャビティ60の表面に沿った形状に賦形される。より詳細には、ピンチオフ部62の内周面により周壁が賦形されるとともに、本体部18用の熱可塑性樹脂製シートP1のキャビティ60Aに対向する面には、キャビティ60Aの外形に応じた形状が賦形され、一方、取り付け部20用の熱可塑性樹脂製シートP2のキャビティ60Bに対向する面には、キャビティ60Bに保持されたボルト・ナットが押し当てられ、ボルト・ナットは熱可塑性樹脂製シートP2の内部に埋め込まれ、熱可塑性樹脂製シートP2に密着形態で溶着する。

【0024】

次いで、図5に示すように、型枠64と分割金型58とを一体で、互いに近接するように移動させることにより、分割金型58の型締を行い、分割金型58それぞれのピンチオフ部62により二条の熱可塑性樹脂製シートP1、P2の周縁部同士を溶着する。これにより、二条の熱可塑性樹脂製シートP1、P2の内部に密閉中空部26が形成される。

【0025】

次いで、図6に示すように、型枠64と分割金型58とを一体で、互いに遠ざかるように移動させることにより、分割金型58の型開きを行い、成形された樹脂成形品を取り出し、外周部のバリを除去し、意匠面22に塗装を行い、スポイラー10が完成する。この場合、意匠面22は、転写性良好に成形されているので平滑性に優れ、塗料ののりがよい。

スポイラー10を車体に取り付ける際、取り付け面24を下向きにして、ボルト・ナットを介して車体に固定すればよい。

【0026】

以上のように、溶融状態の熱可塑性樹脂を間欠的に押し出すたびに、以上のような工程を繰り返すことにより、スポイラー10を次々に効率的に成形することが可能であり、押出成形により間欠的に溶融状態の熱可塑性樹脂製シートとして押し出し、押し出された熱可塑性樹脂製シートを金型58を用いて所定の形状に賦形することが可能である。

【0027】

成形手順として、上述のように、分割金型58を型締する前にキャビティ60と樹脂材料との間に密閉空間を形成し、キャビティ60側から樹脂材料を吸引することにより、樹脂材料を賦形するだけでなく、さらに、分割金型58を型締することにより、分割金型58内に密閉空間を形成し、この密閉空間からブロー圧をかけることにより、樹脂材料を賦形してもよい。この方法によれば、吸引による賦形と、ブロー圧による賦形とを行うことにより、複雑な形状の成形であっても良好な成形性を確保することができる。さらに、分割金型58を型締する際、キャビティ60側から樹脂材料を吸引しつつ密閉空間からブロー圧をかけることにより、樹脂材料を賦形するのでもよい。この方法によれば、吸引によりキャビティ60の凹部に溜まった空気を除去しつつブロー圧をかけることにより、同様に良好な成形性を確保することが可能である。

【0028】

以上の構成を有するスポイラー10の製造方法によれば、スポイラー10の意匠面22を構成する熱可塑性樹脂製シートと、スポイラー10の車体取り付け部24を構成する熱可塑性樹脂製シートとを別々に準備し、外表面が意匠面22を構成する本体部18については、流線形の翼部を構成することから、ブロー比が低い反面、良好な転写性が要求されることから薄肉が好ましく、一方外表面が車体取り付け部24を有する裏面については、車体への取り付け部品がシートに埋め込まれることから、ブロー比が高い反面、見栄えはさほど重要視されないことから厚肉が好ましいので、それぞれシートの肉厚を互いに独立に決定し、それぞれの溶融状態の熱可塑性樹脂製シートと対応する金型58の間に密閉空間を形成し、この密閉空間内を減圧して各シートを対応する金型58のキャビティ60に向かって押し付けることにより、各シートを個別に成形して、意匠面22および裏面20を形成し、一対の金型58を型締めして、熱可塑性樹脂製シート同士を一対の金型58のピンチオフ部62に沿って溶着させることにより、本体部18と車体取り付け部24とを一体化して、中空構造を有するスポイラー10として完成することが可能である。

【0029】

これにより、従来の筒状パリソンをブロー成形する場合のように、厚肉側の裏面20に合わせて本体部18の肉厚を決定する必要がなくなり、車体取り付け部20には十分な強度を確保しつつ、本体側を薄肉化することにより、良好な転写性を得て、見栄えを向上することが可能であるとともに、成形材料の無駄防止、スポイラー10の軽量化を達成可能であり、さらに、従来のように、車体取り付け部品を予め埋め込んだ車体取り付け部24を別途準備して、本体部18と溶着させるような必要なしに、その場で一度に効率的にスポイラー10を製造可能である。

【0030】

以上、本発明の実施形態を詳細に説明したが、本発明の範囲から逸脱しない範囲内において、当業者であれば、種々の修正あるいは変更が可能である。

たとえば、本実施形態において、スポイラー10は、自動車12のトランクリッド14の壁面16に取り付けられるものとして説明したが、それに限定されることなく、バンのようなタイプでは、自動車12の後端面の頂部(ルーフの外壁面)に取り付けてもよい。

また、本実施形態において、一方および/または他方の熱可塑性樹脂製シートは、溶融状態で下方に押し出して、一対の分割金型58の間に配置したが、それに限定されることなく、予め予備成形した熱可塑性樹脂製シートを、再加熱して溶融状態として一対の分割金型58の間に配置するのでもよい。この場合、意匠面22を成形する熱可塑性樹脂製シートは、裏面20を成形する熱可塑性樹脂製シートより薄肉であり、再加熱により一様な加熱を行いやすいので、本体部18についてのみ、予め予備成形した熱可塑性樹脂製シートを、再加熱して溶融状態として一対の分割金型58の間に配置するのでもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の自動車のスポイラーの実施形態を示す自動車後部の斜視図である。

【図2】図1の矢印A−A線に沿った断面図である。

【図3】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を開いた状態を示す概略図である。

【図4】本発明の自動車のスポイラーを成形するための成形工程中、減圧により熱可塑性樹脂製シートを賦形する状態を示す概略図である。

【図5】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を型締めした状態を示す概略図である。

【図6】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を開いて、スポイラーを取り出す状態を示す概略図である。

【符号の説明】

【0032】

P 熱可塑性樹脂製シート

10 スポイラー

12 自動車

14 トランクリッド

16 車体の壁面

18 本体部

20 裏面

22 意匠面

24 取り付け部

26 中空部

28 突出部

50 成形装置

52 押出装置

54 型締装置

58 分割金型

56 押出スリット

60 キャビティ

62 ピンチオフ部

64 型枠

66 側面

70 密閉中空部

【技術分野】

【0001】

本発明は、スポイラーの製造方法に関し、より詳細には、意匠面側の装飾性を高めつつ、取り付け面側の強度を確保する軽量化スポイラーを効率的に成形可能なスポイラーの製造方法に関する。

【背景技術】

【0002】

自動車用のスポイラーは、樹脂製中空構造で、翼部を構成する本体部と、車体への取り付け部とを有し、本体部の外表面が意匠面を構成し、取り付け部には、車体への取り付け用にボルトあるいはナット等が埋め込まれる取り付け面が意匠面と反対側に設けられる。

この場合、意匠面は、流線形状で平滑性かつ装飾性が要求され、一方取り付け面は、凹凸部を有し、車体への取り付け部には強度が要求される。

特許文献1および2は、このような自動車用のスポイラーの例を開示する。

【0003】

特許文献1では、筒状パリソンを利用してブロー成形することから、意匠面側と取り付け面側とでパリソンの肉厚が一様となるところ、凹凸部を有することからブロー比が高い取り付け面側に合わせて意匠面側のパリソンの肉厚を必要量以上の厚肉とするので、意匠面側は厚肉ゆえに冷却時間を要し転写性が劣化し、見栄え不良となる。特に、取り付け面側の強度確保の観点から、取り付け用ナットあるいはボルトを埋め込む部分のまわりに点状リブを設けており、このため取り付け面側のブロー比はさらに高くなり、意匠面側のパリソンは過剰な肉厚に設定されてしまいその分全体として成形材料が無駄に用いられ、またスポイラーの重量化を引き起こす。

特許文献2では、取り付け面側に、取り付け用ナットあるいはボルトが予め埋め込まれたカップ状樹脂製インサートを別途準備し、筒状パリソンを利用してブロー成形することから、取り付け面側の十分な強度を確保可能だが、別途カップ状樹脂製インサートを準備する分、余分な工程または部品を要し、カップ状樹脂製インサートとパリソンとを固着させるため、特に、溶着部を構成するインサートの上周縁部に溶融筒状パリソンが回り込み可能なように上周縁部を複雑な形状とする必要がある。

【特許文献1】特公平7−67766号

【特許文献2】特開2008−213227号

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上の技術的問題点に鑑み、本発明の目的は、意匠面側の装飾性を高めつつ、取り付け面側の強度を確保する軽量化スポイラーを効率的に成形可能なスポイラーの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を達成するために、本発明のスポイラーの製造方法は、

外表面に意匠面を有する本体部と、本体部の意匠面の反対側の裏面に車体取り付け部を有する中空構造のスポイラーの製造方法であって、

それぞれキャビティのまわりにピンチオフ部が設けられ、互いのキャビティを対向させて配置され、型締め位置と開放位置との間で相対移動可能な一対の分割金型を準備する段階と、

外表面に意匠面を形成する溶融状態の一方の熱可塑性樹脂製シートと、外表面に車体取り付け面を形成する、一方の熱可塑性樹脂製シートより厚肉の溶融状態の他方の熱可塑性樹脂製シートとを互いに間隔を隔てて、それぞれピンチオフ部からはみ出す形態で、開放位置の一対の分割金型の間に配置する段階と、

各熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、各熱可塑性樹脂製シートを吸引して対応するキャビティに沿わせ賦形する段階と、

前記一対の分割金型を型締め位置まで移動して、一方および他方の熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部の周縁部と車体取り付け部の周縁部とを一体化させて、中空構造を形成する段階と、

を有する、構成としている。

【0006】

以上の構成を有するスポイラーの製造方法によれば、スポイラーの本体部の意匠面側を構成する熱可塑性樹脂製シートと、スポイラーの車体取り付け部を有する裏面を構成する熱可塑性樹脂製シートとを別々に準備し、外表面が意匠面を構成する本体部については、流線形の翼部を構成することから、ブロー比が低い反面、良好な転写性が要求されることから薄肉が好ましく、一方外表面が車体取り付け面を構成する車体取り付けについては、車体への取り付け部品がシートに埋め込まれることから、ブロー比が高い反面、見栄えはさほど重要視されないことから厚肉が好ましいので、それぞれシートの肉厚を互いに独立に決定し、それぞれの溶融状態の熱可塑性樹脂製シートと対応する金型の間に密閉空間を形成し、この密閉空間内を減圧して各シートを対応する金型のキャビティに向かって押し付けることにより、各シートを個別に成形して、意匠面および車体取り付け面を形成し、一対の金型を型締めして、熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部と車体取り付け部とを一体化して、中空構造を有するスポイラーとして完成することが可能である。

これにより、従来の筒状パリソンをブロー成形する場合のように、成形上、製品設計上相対的に厚肉が必要な車体取り付け部を有する裏面側に合わせて本体部の意匠面側の肉厚を決定する必要がなくなり、車体取り付け部には十分な強度を確保しつつ、本体側を薄肉化することにより、良好な転写性を得て、見栄えを向上することが可能であるとともに、成形材料の無駄防止、スポイラーの軽量化を達成可能であり、さらに、従来のように、車体取り付け部品を予め埋め込んだ車体取り付け部を別途準備して、本体部と溶着させるような必要なしに、その場で一度に効率的にスポイラーを製造可能である。

【0007】

また、前記一方および/または前記他方の熱可塑性樹脂製シートは、予め予備成形され、再加熱して溶融状態とされるのでもよい。

さらに、前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけて、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有するのでもよい。

さらにまた、前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけつつ、前記一方および/または前記他方の熱可塑性樹脂製シートを対応するキャビティから真空引きすることにより、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有するのでもよい。

【0008】

加えて、前記一対の分割金型を開放して、成形物を取り出す段階と、

成形物の意匠面に塗装を行う塗装段階をさらに有するのでもよい。

また、前記一方の熱可塑性樹脂製シートは、賦形後の意匠面が所定の平滑度を呈するように厚みを決定し、前記他方の熱可塑性樹脂製シートは、賦形後の最小肉厚部が所定肉厚となるように厚みを決定するのでもよい。

さらに、前記減圧段階前に、前記一方の金型のキャビティの所定位置に車体取り付け用金属製部品を配置するのでもよい。

【0009】

さらにまた、前記減圧段階は、前記一対の分割金型それぞれの周縁に対して型締め方向に移動自在に外嵌する外枠を対応する熱可塑性樹脂製シートの外表面に向かって移動させる段階を有し、前記対応する熱可塑性樹脂製シートの外表面、前記外枠の内周面および前記一対の分割金型のそれぞれのキャビティにより密閉空間を構成するのでもよい。

加えて、前記一方および前記他方の溶融状態の熱可塑性樹脂製シートを下方に垂下する形態で、前記一対の分割金型の間に向かって押し出す段階を有するのでもよい。

【発明を実施するための最良の形態】

【0010】

本発明のスポイラー10の製造方法について、以下に図面を参照しながら詳細に説明する。 図1に示すように、スポイラー10は、たとえば自動車12のトランクリッド14の壁面16に取り付けられ、スポイラー10は、翼状の本体部18と、壁面16に取り付けられる取り付け部24とを有する樹脂製中空構造であり、壁面16に対して、たとえばボルト・ナットにより固定される。

【0011】

図2に示すように、本体部18は、翼形状をなすように車両の前後方向に沿って流線形をなす湾曲薄板状であり、特に外表面が意匠面22を構成する。一方、裏面20は、本体部18と同様に薄板状であるが、意匠面22と反対側に突出形成された取り付け部24を有し、取り付け部24には、所定の間隔を隔てて突出部28が設けられ、突出部28それぞれの先端部に壁面16に固定するボルト・ナットを設ける関係から、意匠面22のように滑らかな表面でなく、凹凸状をなす。スポイラー10には、その美しい流線形の良好な意匠性と、走行時に振動あるいは撓み等生じることなしに車体に強固に固定される点とが要求され、本体部18および取り付け部24いずれも、平均肉厚は1.5〜4mm程度である。スポイラー10の中空部26は、前述のように、車体への取り付けのためのボルト、ナットを収容するのみならず、アンテナ基板M、照明、配線コード、補強用の芯材等を収容するのにも利用される。

【0012】

スポイラー10は、後に詳細に説明するように、2枚の熱可塑性樹脂製シートPを成形することにより製造され、一方の熱可塑性樹脂製シートPが意匠面22を形成し、他方の熱可塑性樹脂製シートPが裏面20を形成し、両熱可塑性樹脂製シートPの周縁部同士を溶着することにより、中空構造をなすようにしている。

この点から、スポイラー10を構成する熱可塑性樹脂は、ABS樹脂、ポリカーボネート、ポリアミド、スチレン変性ポリフェニレンオキサイド、ポリフェニレンスルフィド、ポリブチレンテレフタートなどのエンジニアリングプラスチック、また、ポリプロピレン、ポリエチレンなどの成形可能なプラスチック材料である。

【0013】

次に、スポイラー10の成形装置50について、以下に説明する。

図3に示すように、スポイラー10の成形装置50は、溶融樹脂の押出装置52と、押出装置52の下方に配置された、金型58の型締装置54とを有し、押出装置52から押出された溶融状態の熱可塑性樹脂を型締装置54に送り、型締装置54により溶融状態の熱可塑性樹脂を成形するようにしている。

押出装置52は、従来既知のTダイであり、その詳しい説明は省略するが、細長矩形開口の押出スリットを通じて、溶融状態のシート状熱可塑性樹脂が押し出され、型締装置54の分割金型58の間に垂下される。この押出装置52は、一方および他方の熱可塑性樹脂製シートPそれぞれに対して設けられ、所定間隔を隔てて2条の熱可塑性樹脂製シートPが溶融状態で垂下されるようにしている。

【0014】

押出スリットは、鉛直下向きに配置され、押出スリットから押し出された熱可塑性樹脂製シートPは、そのまま押出スリットから垂下する形態で、鉛直下向きに送られるようにしている。押出スリットは、その間隔を可変とすることにより、熱可塑性樹脂製シートPの厚みを所望に設定することが可能であり、これにより、一方および他方の熱可塑性樹脂製シートPそれぞれにおいて、所望の厚みで分割金型58の間に配置される。

【0015】

型締装置54は、一対の分割形式の金型58と、金型駆動装置(図示せず)とを有する。

2つの分割形式の金型58は、キャビティ60を対向させた状態で配置され、それぞれキャビティ60が略鉛直方向に沿うように配置される。本体部18を成形するキャビティ60の表面は、一方の熱可塑性樹脂製シートP1の意匠面22の流線形状に応じて、それと相補形状とされる。一方、裏面20を成形するキャビティ60の表面は、他方の熱可塑性樹脂製シートP2の取り付け部24の凹凸形状に応じて、それと相補形状とされる。

【0016】

2つの分割形式の金型58それぞれにおいて、キャビティ60のまわりには、ピンチオフ部62が形成され、このピンチオフ部62は、キャビティ60のまわりに環状に形成され、対向する金型58に向かって突出する。これにより、2つの分割形式の金型58を型締する際、それぞれのピンチオフ部62の先端部が当接し、2条の熱可塑性樹脂製シートPは、その周縁にパーティングラインPL(図2参照)が形成されるように溶着され、内部に中空部26が形成される。

【0017】

2つの分割金型58それぞれの外周部には、型枠64が摺動可能に外嵌し、図示しない型枠移動装置に対して、型枠64それぞれが、金型58に対して相対的に移動可能としている。より詳細には、型枠64Aは、金型58Aに対して金型58Bに向かって突出することにより、金型58間に配置された熱可塑性樹脂製シートP1の一方の側面66に当接可能であり、型枠64Bは、金型58Bに対して金型58Aに向かって突出することにより、金型58間に配置された熱可塑性樹脂製シートP2の他方の側面66に当接可能である。

【0018】

金型駆動装置(図示せず)については、従来と同様のものであり、その説明は省略するが、2つの分割形式の金型58はそれぞれ、金型駆動装置(図示せず)により駆動され、開位置において、2つの分割金型58の間に、2条の熱可塑性樹脂製シートP1,2が所定の間隔を隔てて配置可能なようにされ、一方閉位置において、2つの分割金型58のピンチオフ部62が当接し、環状のピンチオフ部62が互いに当接することにより、2つの分割金型58内に密閉空間が形成されるようにしている。

分割金型58それぞれの内部には、真空吸引室(図示せず)が設けられ、真空吸引室は吸引穴(図示せず)を介してキャビティ60に連通し、真空吸引室から吸引穴を介して吸引することにより、キャビティ60に向かって熱可塑性樹脂製シートPを吸着させて、キャビティ60の外表面に沿った形状に賦形するようにしている。

分割金型58には、金型58を型締したときに両金型58により形成される密閉空間内にブロー圧をかけることが可能なように、従来既知のブローピン(図示せず)が設置されている。

【0019】

以上の構成を有するスポイラー10の成形装置50を利用したスポイラー10の製造方法について以下に説明する。

まず、裏面20を成形する一方の金型58Bのキャビティ60の表面に、車両の壁面16に対して取り付けるためのナット・ボルト(図示せず)を取り付けて、保持する。

【0020】

次いで、図3に示すように、各々の押出スリットから、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことにより、熱可塑性樹脂はスウェルし、溶融状態の熱可塑性樹脂製シートPが下方に垂下するように所定の厚みにて所定押出速度で押し出され、分割金型58の間に2条の熱可塑性樹脂製シートPを配置する。この場合、2条の熱可塑性樹脂製シートPはそれぞれ、たとえば、押し出し後成形前に、一対のローラー(図示せず)の間を通過させることにより、筒状パリソンを押しつぶしてシート状にしてもよい。

この場合、本体部18を成形する一方の熱可塑性樹脂製シートP1および裏面20を成形する他方の熱可塑性樹脂製シートP2それぞれの厚みは、対応する押出スリットのスリット開口の間隔を調整することにより、所望の厚みに互いに独立に設定する。特に、一方の熱可塑性樹脂製シートP1は、賦形後の意匠面22が所定の平滑度を呈するように厚みを決定し、他方の熱可塑性樹脂製シートP2は、賦形後の最小肉厚部が所定肉厚となるように厚みを決定するのが好ましく、一方の熱可塑性樹脂製シートP1の厚みは、他方の熱可塑性樹脂製シートP2の厚みより、少なく薄肉とされる。

【0021】

なお、分割金型58が開放している間に、たとえばマニピュレータを用いてアンテナ基板Mを他方の熱可塑性樹脂製シートP2に向かって押し付けて、中空部26内に配置するのがよい。

【0022】

次いで、図4に示すように、分割金型58それぞれの型枠64を対応する分割金型58に対して、二条の熱可塑性樹脂製シートPの対応する方に向かって移動させて、二条の熱可塑性樹脂製シートPの側面66に当接させる。これにより、それぞれの熱可塑性樹脂製シートP、対応する型枠64およびキャビティ60により、密閉空間70が形成される。

【0023】

次いで、密閉空間70内の空気を真空吸引室から吸引孔を介して吸引することにより、二条の熱可塑性樹脂製シートP1、P2はそれぞれ、対応するキャビティ60に対して吸着し、それにより二条の熱可塑性樹脂製シートP1、P2はそれぞれ、対応するキャビティ60の表面に沿った形状に賦形される。より詳細には、ピンチオフ部62の内周面により周壁が賦形されるとともに、本体部18用の熱可塑性樹脂製シートP1のキャビティ60Aに対向する面には、キャビティ60Aの外形に応じた形状が賦形され、一方、取り付け部20用の熱可塑性樹脂製シートP2のキャビティ60Bに対向する面には、キャビティ60Bに保持されたボルト・ナットが押し当てられ、ボルト・ナットは熱可塑性樹脂製シートP2の内部に埋め込まれ、熱可塑性樹脂製シートP2に密着形態で溶着する。

【0024】

次いで、図5に示すように、型枠64と分割金型58とを一体で、互いに近接するように移動させることにより、分割金型58の型締を行い、分割金型58それぞれのピンチオフ部62により二条の熱可塑性樹脂製シートP1、P2の周縁部同士を溶着する。これにより、二条の熱可塑性樹脂製シートP1、P2の内部に密閉中空部26が形成される。

【0025】

次いで、図6に示すように、型枠64と分割金型58とを一体で、互いに遠ざかるように移動させることにより、分割金型58の型開きを行い、成形された樹脂成形品を取り出し、外周部のバリを除去し、意匠面22に塗装を行い、スポイラー10が完成する。この場合、意匠面22は、転写性良好に成形されているので平滑性に優れ、塗料ののりがよい。

スポイラー10を車体に取り付ける際、取り付け面24を下向きにして、ボルト・ナットを介して車体に固定すればよい。

【0026】

以上のように、溶融状態の熱可塑性樹脂を間欠的に押し出すたびに、以上のような工程を繰り返すことにより、スポイラー10を次々に効率的に成形することが可能であり、押出成形により間欠的に溶融状態の熱可塑性樹脂製シートとして押し出し、押し出された熱可塑性樹脂製シートを金型58を用いて所定の形状に賦形することが可能である。

【0027】

成形手順として、上述のように、分割金型58を型締する前にキャビティ60と樹脂材料との間に密閉空間を形成し、キャビティ60側から樹脂材料を吸引することにより、樹脂材料を賦形するだけでなく、さらに、分割金型58を型締することにより、分割金型58内に密閉空間を形成し、この密閉空間からブロー圧をかけることにより、樹脂材料を賦形してもよい。この方法によれば、吸引による賦形と、ブロー圧による賦形とを行うことにより、複雑な形状の成形であっても良好な成形性を確保することができる。さらに、分割金型58を型締する際、キャビティ60側から樹脂材料を吸引しつつ密閉空間からブロー圧をかけることにより、樹脂材料を賦形するのでもよい。この方法によれば、吸引によりキャビティ60の凹部に溜まった空気を除去しつつブロー圧をかけることにより、同様に良好な成形性を確保することが可能である。

【0028】

以上の構成を有するスポイラー10の製造方法によれば、スポイラー10の意匠面22を構成する熱可塑性樹脂製シートと、スポイラー10の車体取り付け部24を構成する熱可塑性樹脂製シートとを別々に準備し、外表面が意匠面22を構成する本体部18については、流線形の翼部を構成することから、ブロー比が低い反面、良好な転写性が要求されることから薄肉が好ましく、一方外表面が車体取り付け部24を有する裏面については、車体への取り付け部品がシートに埋め込まれることから、ブロー比が高い反面、見栄えはさほど重要視されないことから厚肉が好ましいので、それぞれシートの肉厚を互いに独立に決定し、それぞれの溶融状態の熱可塑性樹脂製シートと対応する金型58の間に密閉空間を形成し、この密閉空間内を減圧して各シートを対応する金型58のキャビティ60に向かって押し付けることにより、各シートを個別に成形して、意匠面22および裏面20を形成し、一対の金型58を型締めして、熱可塑性樹脂製シート同士を一対の金型58のピンチオフ部62に沿って溶着させることにより、本体部18と車体取り付け部24とを一体化して、中空構造を有するスポイラー10として完成することが可能である。

【0029】

これにより、従来の筒状パリソンをブロー成形する場合のように、厚肉側の裏面20に合わせて本体部18の肉厚を決定する必要がなくなり、車体取り付け部20には十分な強度を確保しつつ、本体側を薄肉化することにより、良好な転写性を得て、見栄えを向上することが可能であるとともに、成形材料の無駄防止、スポイラー10の軽量化を達成可能であり、さらに、従来のように、車体取り付け部品を予め埋め込んだ車体取り付け部24を別途準備して、本体部18と溶着させるような必要なしに、その場で一度に効率的にスポイラー10を製造可能である。

【0030】

以上、本発明の実施形態を詳細に説明したが、本発明の範囲から逸脱しない範囲内において、当業者であれば、種々の修正あるいは変更が可能である。

たとえば、本実施形態において、スポイラー10は、自動車12のトランクリッド14の壁面16に取り付けられるものとして説明したが、それに限定されることなく、バンのようなタイプでは、自動車12の後端面の頂部(ルーフの外壁面)に取り付けてもよい。

また、本実施形態において、一方および/または他方の熱可塑性樹脂製シートは、溶融状態で下方に押し出して、一対の分割金型58の間に配置したが、それに限定されることなく、予め予備成形した熱可塑性樹脂製シートを、再加熱して溶融状態として一対の分割金型58の間に配置するのでもよい。この場合、意匠面22を成形する熱可塑性樹脂製シートは、裏面20を成形する熱可塑性樹脂製シートより薄肉であり、再加熱により一様な加熱を行いやすいので、本体部18についてのみ、予め予備成形した熱可塑性樹脂製シートを、再加熱して溶融状態として一対の分割金型58の間に配置するのでもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の自動車のスポイラーの実施形態を示す自動車後部の斜視図である。

【図2】図1の矢印A−A線に沿った断面図である。

【図3】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を開いた状態を示す概略図である。

【図4】本発明の自動車のスポイラーを成形するための成形工程中、減圧により熱可塑性樹脂製シートを賦形する状態を示す概略図である。

【図5】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を型締めした状態を示す概略図である。

【図6】本発明の自動車のスポイラーを成形するための成形工程中、分割金型を開いて、スポイラーを取り出す状態を示す概略図である。

【符号の説明】

【0032】

P 熱可塑性樹脂製シート

10 スポイラー

12 自動車

14 トランクリッド

16 車体の壁面

18 本体部

20 裏面

22 意匠面

24 取り付け部

26 中空部

28 突出部

50 成形装置

52 押出装置

54 型締装置

58 分割金型

56 押出スリット

60 キャビティ

62 ピンチオフ部

64 型枠

66 側面

70 密閉中空部

【特許請求の範囲】

【請求項1】

外表面に意匠面を有する本体部と、本体部の意匠面の反対側の裏面に車体取り付け部を有する中空構造のスポイラーの製造方法であって、

それぞれキャビティのまわりにピンチオフ部が設けられ、互いのキャビティを対向させて配置され、型締め位置と開放位置との間で相対移動可能な一対の分割金型を準備する段階と、

外表面に意匠面を形成する溶融状態の一方の熱可塑性樹脂製シートと、外表面に車体取り付け面を形成する、一方の熱可塑性樹脂製シートより厚肉の溶融状態の他方の熱可塑性樹脂製シートとを互いに間隔を隔てて、それぞれピンチオフ部からはみ出す形態で、開放位置の一対の分割金型の間に配置する段階と、

各熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、各熱可塑性樹脂製シートを吸引して対応するキャビティに沿わせ賦形する段階と、

前記一対の分割金型を型締め位置まで移動して、一方および他方の熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部の周縁部と車体取り付け部の周縁部とを一体化させて、中空構造を形成する段階と、

を有することを特徴とするスポイラーの製造方法。

【請求項2】

前記一方および/または前記他方の熱可塑性樹脂製シートは、予め予備成形され、再加熱して溶融状態とされる、請求項1に記載のスポイラーの製造方法。

【請求項3】

前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけて、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有する、請求項1または請求項2に記載のスポイラーの製造方法。

【請求項4】

前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけつつ、前記一方および/または前記他方の熱可塑性樹脂製シートを対応するキャビティから真空引きすることにより、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有する、請求項1または請求項2に記載のスポイラーの製造方法。

【請求項5】

さらに、前記一対の分割金型を開放して、成形物を取り出す段階と、

成形物の意匠面に塗装を行う塗装段階を有する、請求項1に記載のスポイラーの製造方法。

【請求項6】

前記一方の熱可塑性樹脂製シートは、賦形後の意匠面が所定の平滑度を呈するように厚みを決定し、前記他方の熱可塑性樹脂製シートは、賦形後の最小肉厚部が所定肉厚となるように厚みを決定する、請求項1に記載のスポイラーの製造方法。

【請求項7】

前記減圧段階前に、前記一方の金型のキャビティの所定位置に車体取り付け用金属製部品を配置する、請求項1に記載のスポイラーの製造方法。

【請求項8】

前記減圧段階は、前記一対の分割金型それぞれの周縁に対して型締め方向に移動自在に外嵌する外枠を対応する熱可塑性樹脂製シートの外表面に向かって移動させる段階を有し、前記対応する熱可塑性樹脂製シートの外表面、前記外枠の内周面および前記一対の分割金型のそれぞれのキャビティにより密閉空間を構成する、請求項1に記載のスポイラーの製造方法。

【請求項9】

前記一方および前記他方の溶融状態の熱可塑性樹脂製シートを下方に垂下する形態で、前記一対の分割金型の間に向かって押し出す段階を有する、請求項1に記載のスポイラーの製造方法。

【請求項1】

外表面に意匠面を有する本体部と、本体部の意匠面の反対側の裏面に車体取り付け部を有する中空構造のスポイラーの製造方法であって、

それぞれキャビティのまわりにピンチオフ部が設けられ、互いのキャビティを対向させて配置され、型締め位置と開放位置との間で相対移動可能な一対の分割金型を準備する段階と、

外表面に意匠面を形成する溶融状態の一方の熱可塑性樹脂製シートと、外表面に車体取り付け面を形成する、一方の熱可塑性樹脂製シートより厚肉の溶融状態の他方の熱可塑性樹脂製シートとを互いに間隔を隔てて、それぞれピンチオフ部からはみ出す形態で、開放位置の一対の分割金型の間に配置する段階と、

各熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、各熱可塑性樹脂製シートを吸引して対応するキャビティに沿わせ賦形する段階と、

前記一対の分割金型を型締め位置まで移動して、一方および他方の熱可塑性樹脂製シート同士を一対の金型のピンチオフ部に沿って溶着させることにより、本体部の周縁部と車体取り付け部の周縁部とを一体化させて、中空構造を形成する段階と、

を有することを特徴とするスポイラーの製造方法。

【請求項2】

前記一方および/または前記他方の熱可塑性樹脂製シートは、予め予備成形され、再加熱して溶融状態とされる、請求項1に記載のスポイラーの製造方法。

【請求項3】

前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけて、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有する、請求項1または請求項2に記載のスポイラーの製造方法。

【請求項4】

前記型締め段階後に、前記型締めにより形成される前記一対の金型間の密閉空間内にブロー圧をかけつつ、前記一方および/または前記他方の熱可塑性樹脂製シートを対応するキャビティから真空引きすることにより、さらに前記一方および前記他方の熱可塑性樹脂製シートそれぞれを成形する段階を有する、請求項1または請求項2に記載のスポイラーの製造方法。

【請求項5】

さらに、前記一対の分割金型を開放して、成形物を取り出す段階と、

成形物の意匠面に塗装を行う塗装段階を有する、請求項1に記載のスポイラーの製造方法。

【請求項6】

前記一方の熱可塑性樹脂製シートは、賦形後の意匠面が所定の平滑度を呈するように厚みを決定し、前記他方の熱可塑性樹脂製シートは、賦形後の最小肉厚部が所定肉厚となるように厚みを決定する、請求項1に記載のスポイラーの製造方法。

【請求項7】

前記減圧段階前に、前記一方の金型のキャビティの所定位置に車体取り付け用金属製部品を配置する、請求項1に記載のスポイラーの製造方法。

【請求項8】

前記減圧段階は、前記一対の分割金型それぞれの周縁に対して型締め方向に移動自在に外嵌する外枠を対応する熱可塑性樹脂製シートの外表面に向かって移動させる段階を有し、前記対応する熱可塑性樹脂製シートの外表面、前記外枠の内周面および前記一対の分割金型のそれぞれのキャビティにより密閉空間を構成する、請求項1に記載のスポイラーの製造方法。

【請求項9】

前記一方および前記他方の溶融状態の熱可塑性樹脂製シートを下方に垂下する形態で、前記一対の分割金型の間に向かって押し出す段階を有する、請求項1に記載のスポイラーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−179749(P2012−179749A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42851(P2011−42851)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]