スポット溶接方法およびスポット溶接装置

【課題】複数枚の厚板の外側に薄板が重ね合わされて形成された接合部が折れ曲がっていても各板材間に十分なナゲットを形成して溶接品質を向上する。

【解決手段】複数枚の厚板P1、P2と薄板P3とからなる接合部Qがスポット溶接される。スポット溶接装置10は、相互に対向する第1と第2の溶接電極12,15と、溶接電極15を軸方向に駆動する電極駆動アクチュエータ13とが設けられた溶接ガン本体11を有している。加圧アクチュエータ16により軸方向に駆動される支持板18には加圧アーム22が揺動自在に装着され、加圧アームには薄板P3のうち溶接電極15に隣接した部位に接触する加圧ピース25が設けられている。加圧アーム22を揺動させて加圧ピース25の接合部に対する姿勢を変位させることにより、加圧ピース25や加圧アーム22とワークWとの干渉が避けられる。

【解決手段】複数枚の厚板P1、P2と薄板P3とからなる接合部Qがスポット溶接される。スポット溶接装置10は、相互に対向する第1と第2の溶接電極12,15と、溶接電極15を軸方向に駆動する電極駆動アクチュエータ13とが設けられた溶接ガン本体11を有している。加圧アクチュエータ16により軸方向に駆動される支持板18には加圧アーム22が揺動自在に装着され、加圧アームには薄板P3のうち溶接電極15に隣接した部位に接触する加圧ピース25が設けられている。加圧アーム22を揺動させて加圧ピース25の接合部に対する姿勢を変位させることにより、加圧ピース25や加圧アーム22とワークWとの干渉が避けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数枚の厚板の外側に薄板が重ね合わされた接合部を溶接するスポット溶接技術に関する。

【背景技術】

【0002】

複数枚の鋼板等の板材を溶接するためにスポット溶接が使用されている。スポット溶接は、複数枚の板材が重ね合わされた接合部を一対の溶接電極間で挟持して加圧しながら溶接電極間に電流を流し、ジュール熱により板材を接合する技術である。ジュール熱により板材の接触面にはナゲットが形成され、ナゲットにより板材は相互に接合される。

【0003】

例えば、複数枚の鋼板からなり自動車車体を構成するパネル材は、それぞれプレス加工された複数枚の鋼板を接合部でスポット溶接することにより接合されている。パネル材を被加工物つまりワークとしてこれをスポット溶接する場合には、2枚の厚板とこれらの厚板よりも厚みの薄い薄板とからなるワークを板材の接合部で溶接することがある。2枚の厚板が重ね合わされた重合部の外側に薄板が重ね合わされて形成された接合部をスポット溶接する場合には、薄板が厚板よりも剛性が低いので、接合部を一対の溶接電極により加圧挟持すると、薄板が厚板に対して撓んで板材相互間に隙間が生じる場合がある。隙間が生じると、溶接電極と薄板との接触面積に比して板材相互間の接触面積が小さくなり、接合部における電流密度は薄板と厚板の間よりも厚板相互間の方が高くなる。このため、薄板と厚板との間の発熱量が厚板相互間の発熱量よりも少なくなり、薄板と厚板との接触面には十分なサイズのナゲットが形成されず、その部分の溶接強度が小さくなる。

【0004】

このような問題点を解決するために、特許文献1には、薄板とこれに接触する溶接電極との接触面積が、厚板とこれに接触する溶接電極との接触面積よりも小さくなるように、両方の溶接電極の接触面のサイズを相違させるようにしたスポット溶接方法が記載されている。また、特許文献2には薄板に接触する溶接電極の加圧力を厚板に接触する溶接電極の加圧力よりも小さくするようにした溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−251468号公報

【特許文献2】特開2003−251469号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、接合部の板材の板厚や形状によって溶接電極が薄板に押し付けられたときの薄板の撓み量が相違するので、特許文献1のように薄板に接触する溶接電極の接触面のサイズと厚板に接触する溶接電極の接触面のサイズとを相違させるようにした溶接方法では、同一の溶接電極により種々のワークに対して良好な溶接を行うことができない。また、特許文献2のように、対となった溶接電極が設けられたスポット溶接ガンをモータにより駆動しスポット溶接ガン自体によって、薄板に対する溶接電極の加圧力を厚板に対する加圧力よりも小さくするには、ワークをクランパにより強固に保持する必要がある。しかも、一対の溶接電極が所定の加圧力でワークを挟持した状態のもとで、スポット溶接ガンを駆動しても溶接電極の加圧力の配分を高精度で変化させることができない。

【0007】

このような問題点を解決するために、薄板のうち溶接電極の近傍の位置を、溶接電極とは別に設けられた押さえ部材により加圧するようにしたスポット溶接技術が開発されている。このスポット溶接技術によれば、薄板には溶接電極と押さえ部材とが別々に押し付けられるので、溶接電極の加圧力により薄板が撓むことを防止することができ、溶接電極自体による薄板に対する加圧力を小さくすることができる。このように、薄板の撓みに起因した薄板と厚板との間の隙間の発生を防止することができ、薄板と厚板との間の加圧による接触抵抗を厚板と厚板との間の接触抵抗に近付けると、薄板と厚板との接触面に十分なサイズのナゲットを形成することができ、所望の溶接強度を確保することができる。

【0008】

ところで、それぞれ凹形状にプレス加工された複数の板材を突き合わせて、内部に空間を有するワークを製造する場合には、それぞれの板材のフランジが重ね合わされて形成される接合部をスポット溶接することになる。このような部位を接合するために、押さえ部材を用いて溶接電極とは別の部位を加圧するようにすると、ワークの角部のようにフランジが例えば90度程度折れ曲がった部位を溶接するときには、押さえ部材が溶接すべき接合部以外のワークの部分に干渉することになる。このため、薄板を加圧する溶接電極の近傍を押さえ部材により加圧するようにした個別加圧式のスポット溶接技術においては、大きく折れ曲がった溶接部位を有するワークの溶接には適用することができないという問題点があった。

【0009】

本発明の目的は、複数枚の厚板の外側に薄板が重ね合わされて形成された接合部の各板材間に十分なナゲットを形成して溶接品質を向上することにある。

【0010】

本発明の他の目的は、折れ曲がった接合部の各板材間に十分なナゲットを形成して溶接品質を向上することにある。

【課題を解決するための手段】

【0011】

本発明のスポット溶接方法は、相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接方法であって、溶接ガン本体に相互に中心軸が同軸となって対向して設けられた第1と第2の前記溶接電極により前記接合部を加圧挟持するとともに、加圧アームに設けられた加圧ピースにより前記薄板のうち前記薄板を加圧する前記溶接電極に隣接した部位を加圧した状態のもとで、第1と第2の前記溶接電極の間で通電して前記接合部をスポット溶接する工程と、前記接合部に対する1つのスポット溶接工程から次のスポット溶接工程に向けて前記溶接ガン本体をワークに対して相対移動させる際に、前記加圧アームを揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動工程とを有し、前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とする。本発明のスポット溶接方法は、前記加圧アームを前記溶接ガン本体に前記中心軸を中心に揺動自在に装着し、前記加圧ピースの前記接合部に対する姿勢を変位する際に、前記加圧アームを前記溶接ガン本体に対して揺動することを特徴とする。

【0012】

本発明のスポット溶接装置は、相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接装置であって、相互に中心軸が同軸となって対向する第1と第2の溶接電極、および前記接合部を加圧挟持する挟持位置と前記接合部から離反する離反位置との間で前記溶接電極を軸方向に駆動する電極駆動アクチュエータが設けられた溶接ガン本体と、前記薄板の前記溶接電極に隣接した部位に接触する加圧ピースが揺動端部に設けられた加圧アームと、前記溶接ガン本体に設けられ、前記加圧アームを前記中心軸に沿う方向に直線往復動自在に駆動するとともに前記加圧ピースにより前記薄板を加圧する加圧アクチュエータと、前記加圧アームを前記揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動アクチュエータとを有し、前記加圧ピースを変位させて前記加圧ピースまたは加圧アームとワークとの干渉を避けることを特徴とする。

【0013】

本発明のスポット溶接装置は、前記加圧アクチュエータの加圧ロッドに取り付けられ、前記揺動アクチュエータを支持する支持板を有し、前記加圧アームは、前記揺動端部が前記中心軸を中心として前記支持板に揺動自在に装着される揺動片と、前記加圧ピースが揺動端部に設けられるとともに先端部で前記揺動片の先端部に連結される加圧片とを有し、前記揺動アクチュエータの回転シャフトと前記揺動片との間に装着される回転運動伝達機構により前記回転シャフトの回転を前記加圧アームに伝達することを特徴とする。本発明のスポット溶接装置は、前記加圧ピースは軸方向の両端に加圧面が設けられ、第1の前記溶接電極が薄板を加圧挟持するときには一方の前記加圧面を第1の前記溶接電極とともに前記薄板に加圧し、第2の前記溶接電極が薄板を加圧挟持するときには他方の前記加圧面を第2の前記溶接電極とともに前記薄板を加圧することを特徴とする。

【0014】

本発明のスポット溶接装置は、前記加圧ピースと前記加圧アームとの間に絶縁部材を介在させることを特徴とする。本発明のスポット溶接装置は、前記溶接ガン本体はC型のヨーク部材により形成され、第1の前記溶接電極を前記ヨーク部材の一端部に固定し、前記電極駆動アクチュエータを前記ヨーク部材の他端に取り付けることを特徴とする。本発明のスポット溶接装置は、前記電極駆動アクチュエータの電極駆動ロッドが貫通する中空軸を前記支持板に取り付け、前記加圧アームの前記揺動片に固定される従動歯車を前記中空軸に回転自在に装着し、前記従動歯車に噛み合う駆動歯車を前記揺動アクチュエータの前記回転シャフトに取り付け、前記駆動歯車と前記従動歯車とにより前記回転シャフトの回転を前記加圧アームに伝達することを特徴とする。

【発明の効果】

【0015】

本発明においては、複数枚の厚板の外側に薄板が重ねられた接合部をスポット溶接する際に、接合部の薄板を加圧挟持する溶接電極に隣接した薄板の部位を加圧ピースにより加圧するようにしたので、薄板が溶接電極により撓むことがなく、厚板と薄板との接触面の接触抵抗を加圧ピースを用いない場合に比して大きくすることができる。これにより、溶接電極間に通電したときに、薄板とこれが接触する厚板との電流密度が相対的に大きくなり、薄板と厚板との間に厚板同士の間と同様のナゲットを形成することができ、溶接品質を向上させることができる。

【0016】

薄板を溶接電極に隣接した部位を加圧する加圧ピースは、溶接電極の中心軸を中心に揺動するので、加圧ピースの接合部に対する姿勢を変位させると、折れ曲がった接合部に対しても、加圧ピースや加圧アームとワークとの干渉を避けてスポット溶接を行うことができる。

【図面の簡単な説明】

【0017】

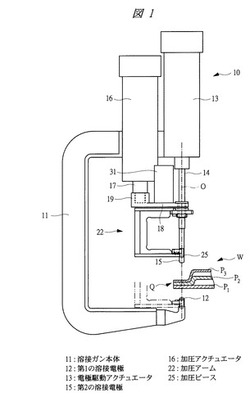

【図1】本発明の一実施の形態であるスポット溶接装置の正面図である。

【図2】図1に示された加圧アームの拡大正面図である。

【図3】図2における3−3線矢視図である。

【図4】加圧アームとこれを支持する支持板の分解斜視図である。

【図5】図3における5−5線断面図である。

【図6】図2における6−6線矢視図である。

【図7】(A)は図2における7A−7A線拡大矢視図であり、(B)は図2における7B−7B線拡大矢視図である。

【図8】(A)〜(D)は接合部の溶接手順を示す工程図である。

【図9】接合部に加えられる加圧力を示す概略図である。

【図10】(A)〜(D)は図8とは相違した形状の接合部の溶接手順を示す工程図である。

【図11】(A)は加圧アームを接合部に対して直角とした場合における加圧アームとワークとの位置関係を示す平面図であり、(B)は(A)の状態から加圧アームを揺動させた場合における加圧アームとワークとの位置関係を示す平面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。図1に示すスポット溶接装置10は、C型のヨーク部材により形成される溶接ガン本体11を有している。この溶接ガン本体11は図示しない溶接ロボットのアームに取り付けられており、ワークWの被溶接部位に向けて移動するようになっている。溶接ガン本体11の図1における下側の端部には第1の溶接電極12が取り付けられており、この溶接電極12は固定電極となっている。溶接ガン本体11の上側の端部には電極駆動アクチュエータ13が取り付けられており、この電極駆動アクチュエータ13に軸方向に往復動自在に設けられた電極駆動ロッド14の先端には第2の溶接電極15が取り付けられている。この溶接電極15はその中心軸Oが溶接電極12の中心軸と同軸となって溶接電極12に対向しており、溶接電極15は電極駆動アクチュエータ13により溶接電極12に向けて接近離反移動自在となっている。

【0019】

電極駆動アクチュエータ13によって可動側の第2の溶接電極15を固定側の第1の溶接電極12に向けて接近させると、2つの溶接電極12,15はワークWを加圧して挟持する挟持位置となる。これに対し、溶接電極15を溶接電極12から離反させると2つの溶接電極12,15はワークWから離反する離反位置となる。電極駆動アクチュエータ13としては、サーボモータ等の電動モータが用いられているが、空気圧あるいは油圧シリンダを電極駆動アクチュエータ13として用いるようにしても良い。

【0020】

ワークWは図示しないクランプ装置によって所定の溶接位置に固定されており、固定支持されたワークWに向けて溶接ガン本体11は溶接ロボットにより搬送される。これにより、ワークWの予め設定された打点位置つまり溶接位置にスポット溶接装置10の溶接電極12,15が位置決めされて、ワークWの所定の位置にスポット溶接が行われる。

【0021】

このスポット溶接装置10により接合部が溶接されるワークWとしては、図1に示されるように、相互に重ねられる2枚の厚板P1、P2とこれの一方の外側に重ねられる薄板P3とを有するタイプのものがある。薄板P3は2枚の厚板P1、P2よりも厚みが薄くなっており、厚板P1、P2よりも剛性が低い。2枚の厚板P1、P2は相互にほぼ同様の厚みとなっているが、2枚の厚板P1、P2は厚みが相違する場合もある。ただし、いずれの厚板P1、P2も薄板P3よりも厚みが大きくなっており、薄板P3よりも剛性が高くなっている。

【0022】

特に、図1に示されるように、予め凹形状にプレス加工された厚板P1、P2と薄板P3とを突き合わせて内部に空間を有する形状のワークWを製造する場合には、それぞれの板材外周のフランジが重ねられて形成される接合部Qをスポット溶接することになる。このスポット溶接装置10は、このように板材が重ね合わされたワークWの接合部Qを被溶接部として溶接する際に、効率的に高品質で接合部Qの溶接を行うことができる。

【0023】

図1に示すように、可動側の溶接電極15に薄板P3を対向させ、固定側の溶接電極12に厚板P1を対向させるようにワークWを配置して接合部Qをスポット溶接するときには、厚板P1を溶接電極12に接触させた状態のもとで溶接電極15を電極駆動アクチュエータ13により薄板P3に向けて移動させることになる。一方、図1におけるワークWの姿勢を上下反転させて、溶接電極15に厚板P1を対向させ、溶接電極12に薄板P3を対向させるようにワークWを配置して接合部Qをスポット溶接するときには、薄板P3を溶接電極12に接触させた状態のもとで溶接電極15を電極駆動アクチュエータ13により厚板P1に向けて移動させることになる。いずれの姿勢でワークWを配置しても、両方の溶接電極12,15により接合部Qが加圧挟持された状態のもとで溶接電極間に電流を流し、ジュール熱により接合部Qがスポット溶接される。

【0024】

溶接ガン本体11には、電極駆動アクチュエータ13に平行となって加圧アクチュエータ16が取り付けられている。この加圧アクチュエータ16に設けられて中心軸Oに平行となって軸方向に往復動する加圧ロッド17には支持板18が取り付けられている。この支持板18には加圧ロッド17の先端がねじ結合される継手部19が設けられており、支持板18は加圧アクチュエータ16により軸方向に駆動される。加圧アクチュエータ16としては、電極駆動アクチュエータ13と同様に電動モータが用いられているが、空気圧あるいは油圧シリンダを加圧アクチュエータ16として用いるようにしても良い。支持板18には図4および図5に示されるように貫通孔20が形成されており、この貫通孔20には円筒形状の中空軸21が嵌合される。この中空軸21は支持板18に接触する大径端部が一端部に設けられており、この中空軸21の中空孔21aには、図5に示されるように、先端に溶接電極15が設けられた電極駆動ロッド14が貫通する。

【0025】

中空軸21には加圧アーム22が中空軸21を中心に揺動自在に装着されている。加圧アーム22は、図4に示されるように、中空軸21が貫通する貫通孔23が形成された揺動片22aを有している。揺動片22aはその揺動端部で中空軸21に揺動自在に装着されており、揺動端部を中心として支持板18に対して揺動自在となっている。揺動片22aの先端部には揺動片22aに対して直角方向に延びる連結片22bにより加圧片22cが連結されている。このように、加圧アーム22は連結片22bとこれによりそれぞれの先端部が連結される揺動片22aと加圧片22cとによりコの字形状となっている。加圧アーム22は、支持板18に支持されているので、支持板18を加圧アクチュエータ16により軸方向に往復動すると、加圧アーム22は図1において実線で示す上昇限位置つまり溶接電極12から最も離れた位置と、図1において二点鎖線で示す下降限位置つまり溶接電極12に最も接近した位置との間を移動することになる。

【0026】

加圧片22cの揺動端部には、図4および図5に示すように、加圧部材24が設けられている。この加圧部材24は中心軸Oに沿って平行に延びる2つの加圧ピース25と、2つの加圧ピース25が一体となったホルダー26とを有している。加圧部材24は、図5および図7に示すように、ホルダー26に装着されて加圧片22cにねじ結合されるねじ部材27により加圧片22cに固定されている。それぞれの加圧ピース25は溶接電極12,15の外径よりも大きな内周面を有しており、中心軸Oに対して180度の位相となって相互に対向している。

【0027】

加圧ピース25の軸方向の両端面は平坦となっており、それぞれが加圧面28a,28bとなっている。図1に示すように、溶接電極15に薄板P3を対向させ、溶接電極12に厚板P1を対向させるようにワークWを配置して可動側の溶接電極15により薄板P3を加圧するときには、図2および図5において加圧ピース25の下側の加圧面28aは、溶接電極15とともに溶接電極15に隣接した部位を加圧することになる。一方、図1におけるワークWとは上下反転した板組構成の場合には、溶接電極15に厚板P1を対向させ、溶接電極12に薄板P3を対向させるようにワークWを配置して可動側の溶接電極15により厚板を加圧するときには、図2および図5において加圧ピース25の上側の加圧面28bは、溶接電極12とともに溶接電極12に隣接した部位を加圧することになる。加圧ピース25と加圧片22cとの間には絶縁部材29が配置されており、加圧ピース25と加圧アーム22は電気的に絶縁されている。

【0028】

加圧アーム22をその揺動端部を中心に揺動つまりスイング動作するために、図4および図5に示すように、支持板18の上面には揺動アクチュエータ31が取り付けられており、この揺動アクチュエータ31の回転シャフト32には駆動歯車33が固定されている。この駆動歯車33に噛み合う従動歯車34が加圧アーム22の揺動片22aに取り付けられており、従動歯車34の径方向中央部に形成された貫通孔35には中空軸21が貫通している。従動歯車34は複数本のねじ部材36により加圧アーム22の揺動片22aに固定されている。支持板18と揺動片22aとの間には、加圧アーム22の揺動を円滑にするために、中空軸21の外周面に嵌合するスラストワッシャ37が装着されている。中空軸21の下端部に形成された雄ねじには、中空軸21が外れないようにするために、従動歯車34に当接するナット38がねじ結合されている。揺動アクチュエータ31としては電動モータが用いられており、電動モータの回転を減速機を介して回転シャフト32に伝達するようにしているが、空気圧あるいは油圧により作動する揺動モータを用いるようにしても良い。

【0029】

加圧ピース25が設けられた加圧アーム22は、上述のように、揺動アクチュエータ31により揺動端部を中心として揺動するようになっている。図6に示すように、加圧アーム22の一方の揺動端部の位置を規制するために支持板18にはストッパ41が設けられ、加圧アーム22の他方の揺動端の位置を規制するために支持板18にはストッパ42が設けられている。図3および図6は、加圧アーム22がストッパ41に当接した状態を示し、この位置は符号E1で示されている。加圧アーム22がストッパ42に当接する位置まで揺動した位置は、図3および図6において符号E2で示されている。そして、加圧アーム22が中間位置となった状態は符号Nで示されている。図示する加圧アーム22の揺動角度θは約210度となっている。

【0030】

このように、加圧アーム22を揺動させることにより、加圧アーム22の接合部Qに対する姿勢、つまり加圧ピース25の接合部Qに対する姿勢が変化することになる。これにより、接合部Qが大きく折れ曲がっていても加圧ピース25と溶接電極との距離を一定に保った状態で、加圧ピース25の接合部Qに対する姿勢を変更させることにより、加圧ピース25がワークWのうち接合部Q以外の部分に接触することを防止することができる。つまり、接合部Qをスポット溶接する場合には、溶接電極12,15を接合部Qに沿って打点位置毎に順次移動させることになり、接合部Qが真っ直ぐになっていれば、図11(A)に示すように、加圧アーム22を接合部Qの長手方向に対して直角とすることになる。これに対して、図11(B)に示すように、接合部Qが折れ曲がっている場合には、加圧アーム22を図11(A)に示したままの姿勢で溶接電極12,15を移動させると、加圧ピース25、加圧アームの連結片22bまたは加圧片22cがワークWと干渉することになる。そこで、加圧アーム22をその揺動端部を中心に揺動させることになり、これにより、ワークWと加圧ピース25または加圧アームとが干渉するのを防止することができる。

【0031】

次に、上述したスポット溶接装置によるワークWの接合部Qに対する溶接動作について説明する。まず、図8に示すように、重ね合わされた2枚の厚板P1、P2とこれらの重ね合わされた部分の一方の外側に重ね合わされた薄板P3とを有するワークWの接合部Qをスポット溶接装置10によりスポット溶接する場合について説明する。

【0032】

図8(A)は、可動側の溶接電極15が電極駆動アクチュエータ13により固定側の溶接電極12から離れた位置に退避駆動され、加圧アーム22が加圧アクチュエータ16により溶接電極12からは離れた位置に駆動された状態を示す。この状態のもとで、図示しない溶接ロボットにより溶接ガン本体11をワークWに向けて接近移動させる。これにより、図8(B)に示すように、接合部Qの厚板P1の下面の打点位置に溶接電極12が当接した状態となって溶接ガン本体11が位置決めされる。このときには、加圧アーム22の揺動方向の位置は、例えば、図3において符号Nで示す中間位置に設定される。

【0033】

この状態のもとで、図8(C)に示されるように、可動側の溶接電極15を電極駆動アクチュエータ13により溶接電極12に向けて接近移動させて接合部Qの薄板P3に溶接電極15を圧接させるとともに、加圧アクチュエータ16により加圧アーム22の加圧ピース25の加圧面28aを接合部Qに押し付ける。これにより、両方の溶接電極12,15によりワークWの接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極15に隣接した部位が加圧ピース25により加圧されることになる。この状態のもとで、両方の溶接電極12,15の間に図示しない電源ユニットから電流を流して接合部Qにナゲットを形成する。

【0034】

このように、両方の溶接電極12,15により接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極15に隣接した部位を加圧ピース25により加圧した状態のもとでは、図9に示すように、第1の溶接電極12から厚板P1には加圧力Faが付与される。これに対し、薄板P3に対しては第2の溶接電極15から加圧力Fbが付与されるとともに加圧ピース25から加圧力Fcが付与される。つまり、溶接電極12により厚板P1に付与される加圧力Faは、薄板P3に対して溶接電極15により付与される加圧力Fbと加圧ピース25により付与される加圧力Fcとの総和となる(Fa=Fb+Fc)。

【0035】

薄板P3に加圧力Fcが付与されるのは、溶接電極15により加圧される部位に隣接した部位であり、溶接電極15により加えられる加圧力Fbにより薄板P3が湾曲変形することが防止される。しかも、溶接電極15により薄板P3に付与される加圧力Fbは溶接電極12により厚板P1に付与される加圧力Faより小さくなるので、薄板P3と厚板P2との接合部における接触抵抗が厚板P1と厚板P2との接合部における接触抵抗よりも相対的に大きくなる。このように、薄板P3と厚板P2との間の接触抵抗が、厚板P1と厚板P2との接触抵抗より大きくなると、溶接電極12,15間に通電したときにおける薄板P3と厚板P2との間の電流密度が厚板P1と厚板P2との間の電流密度よりも高くなる。したがって、薄板P3と厚板P2との接合部における発熱量が厚板P1と厚板P2との接合部における発熱量よりも相対的に増加することになり、それぞれの板材の接触面には偏りのない良好なナゲットが形成され、薄板P3の溶接強度を高めることができる。

【0036】

接合部Qの1つの打点位置に対するスポット溶接作業が終了すると、図8(D)に示すように、可動側の溶接電極15が電極駆動アクチュエータ13により接合部Qから離反移動し、加圧ピース25が加圧アクチュエータ16によって接合部Qからは離反移動する。このようにして1つの打点位置に対するスポット溶接作業が終了した後には、溶接ガン本体11を溶接ロボットにより次の打点位置まで搬送し、上述した手順によりその打点位置にスポット溶接が行われる。予め設定された全ての打点位置に対するスポット溶接が終了すると、1つのワークWに対する溶接作業が終了する。

【0037】

スポット溶接装置10による溶接作業は、図1におけるワークWとは上下反転した板組構成の場合には、溶接電極15に厚板P1側を対向させ、溶接電極12に薄板P3側を対向させるようにワークWを配置してスポット溶接することもできる。

【0038】

図10は、このように、固定側の溶接電極12に薄板P3を接触させて接合部Qをスポット溶接する場合における溶接動作を示す工程図である。

【0039】

図10(A)は、溶接電極15が退避位置まで後退し、加圧アーム22が下降されて加圧ピース25が溶接電極12に隣接した位置となった状態を示す。この状態のもとで、図示しない溶接ロボットにより溶接ガン本体11をワークWに向けて接近移動させる。これにより、図10(B)に示すように、接合部Qの薄板P3の下面の打点位置に溶接電極12が当接し、その近傍に加圧ピース25の加圧面28bが当接した状態となって溶接ガン本体11が位置決めされる。このときには、加圧アーム22の揺動方向の位置は、例えば、図3において符号Nで示す中間位置に設定される。

【0040】

この状態のもとで、図10(C)に示されるように、可動側の溶接電極15を電極駆動アクチュエータ13により溶接電極12に向けて接近移動させて接合部Qの厚板P1に溶接電極15を図10において下向きに圧接させるとともに、加圧アーム22の加圧ピース25の加圧面28bを上向きに接合部Qに押し付ける。これにより、両方の溶接電極12,15によりワークWの接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極12に隣接した部位が加圧ピース25により加圧されることになる。この状態のもとで、両方の溶接電極12,15の間に図示しない電源ユニットから電流を流して接合部Qにナゲットを形成する。

【0041】

この場合には、加圧力の関係は図9を上下反転させた状態となる。つまり、両方の溶接電極12,15により接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極12に隣接した部位を加圧ピース25により加圧した状態のもとでは、第2の溶接電極15から厚板P1には加圧力Fbが付与されるのに対し、薄板P3に対しては第1の溶接電極12から加圧力Faが付与されるとともに加圧ピース25から加圧力Fcが付与される。つまり、溶接電極15により厚板P1に付与される加圧力Fbは、薄板P3に対して溶接電極12により付与される加圧力Faと加圧ピース25により付与される加圧力Fcとの総和となる(Fb=Fa+Fc)。

【0042】

したがって、図8に示した場合と同様に、加圧力Fbにより薄板P3が湾曲変形することが防止されるとともに、薄板P3と厚板P2との接合部における接触抵抗が厚板P1と厚板P2との接合部における接触抵抗よりも相対的に大きくなる。このように、薄板P3と厚板P2との間の接触抵抗が、厚板P1と厚板P2との接触抵抗より大きくなると、溶接電極12,15間に通電したときにおける薄板P3と厚板P2との間の電流密度が厚板P1と厚板P2との間の電流密度よりも高くなる。したがって、薄板P3と厚板P2との接合部における発熱量が厚板P1と厚板P2との接合部における発熱量よりも相対的に増加することになり、それぞれの板材の接触面には偏りのない良好なナゲットが形成され、薄板P3の溶接強度を高めることができる。

【0043】

加圧アーム22の揺動端部に設けられた加圧部材24には、それぞれ溶接電極12,15を囲むように2つの加圧ピース25が設けられている。したがって、図11に示すように、真っ直ぐに伸びた接合部Qに対して所定の間隔ごとにスポット溶接する際には、加圧アーム22を接合部Qの溶接進行方向に対して直角を向いた状態として、ワークWの接合部Qに沿って溶接ガン本体11を搬送移動させながら、スポット溶接作業と搬送作業とを繰り返すことになる。このときには、図11(A)に示すように、溶接電極12,15の搬送方向前後に加圧ピース25が位置決めされた状態となる。

【0044】

これに対し、それぞれ凹形状にプレス加工された3枚の板材のフランジを接合する場合であって、フランジを重ね合わせて形成される接合部Qが図11(B)に示されるように、折れ曲がっている場合には、加圧アーム22を図11(A)に示したままの姿勢で溶接電極12,15を移動させると、加圧ピース25、加圧アーム22の連結片22bまたは加圧片22cがワークWと干渉することになる。そこで、加圧アーム22をその揺動端部を中心に揺動させることにより、ワークWと加圧ピース25または加圧アーム22とが干渉するのを防止することができる。例えば、図11(B)において溶接進行方向を右方向から上方向に変化させる場合には、加圧ピース25を揺動させることにより、ワークWと加圧ピース25や加圧アーム22との干渉を避けることができる。

【0045】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、上述したスポット溶接装置10は加圧ピース25が設けられた加圧アーム22を支持板18に対して揺動させるようにしているが、加圧アクチュエータ16により上下に駆動される支持板18に対して加圧アーム22を揺動させることなく、溶接ガン本体11自体を中心軸Oを中心に揺動させることにより、加圧ピース25の姿勢を変位させるようにしても良い。図示するワークWは、2枚の厚板P1、P2とこれらが重ねられた部分の一方側に重ねられる薄板P3との3枚の板材からなる接合部Qを有しているが、2枚の厚板P1、P2の両側に薄板が重ねられる接合部Qを有するワークの溶接作業を行う場合には、加圧アーム22を2対設けることになる。このように、加圧アームを2対設けると、両側の薄板にはそれぞれの溶接電極と加圧ピースとが押し付けられることになる。さらに、3枚あるいはそれ以上の枚数の厚板の外側に薄板が重ねられた接合部を有するワークWに対しても溶接することができる。

【符号の説明】

【0046】

10 スポット溶接装置

11 溶接ガン本体

12 溶接電極(第1の溶接電極)

13 電極駆動アクチュエータ

15 溶接電極(第2の溶接電極)

16 加圧アクチュエータ

18 支持板

21 中空軸

22 加圧アーム

22a 揺動片

22b 連結片

22c 加圧片

25 加圧ピース

28a,28b 加圧面

29 絶縁部材

31 揺動アクチュエータ

32 回転シャフト

33 駆動歯車

34 従動歯車

O 中心軸

P1、P2 厚板

P3 薄板

Q 接合部

W ワーク

【技術分野】

【0001】

本発明は、複数枚の厚板の外側に薄板が重ね合わされた接合部を溶接するスポット溶接技術に関する。

【背景技術】

【0002】

複数枚の鋼板等の板材を溶接するためにスポット溶接が使用されている。スポット溶接は、複数枚の板材が重ね合わされた接合部を一対の溶接電極間で挟持して加圧しながら溶接電極間に電流を流し、ジュール熱により板材を接合する技術である。ジュール熱により板材の接触面にはナゲットが形成され、ナゲットにより板材は相互に接合される。

【0003】

例えば、複数枚の鋼板からなり自動車車体を構成するパネル材は、それぞれプレス加工された複数枚の鋼板を接合部でスポット溶接することにより接合されている。パネル材を被加工物つまりワークとしてこれをスポット溶接する場合には、2枚の厚板とこれらの厚板よりも厚みの薄い薄板とからなるワークを板材の接合部で溶接することがある。2枚の厚板が重ね合わされた重合部の外側に薄板が重ね合わされて形成された接合部をスポット溶接する場合には、薄板が厚板よりも剛性が低いので、接合部を一対の溶接電極により加圧挟持すると、薄板が厚板に対して撓んで板材相互間に隙間が生じる場合がある。隙間が生じると、溶接電極と薄板との接触面積に比して板材相互間の接触面積が小さくなり、接合部における電流密度は薄板と厚板の間よりも厚板相互間の方が高くなる。このため、薄板と厚板との間の発熱量が厚板相互間の発熱量よりも少なくなり、薄板と厚板との接触面には十分なサイズのナゲットが形成されず、その部分の溶接強度が小さくなる。

【0004】

このような問題点を解決するために、特許文献1には、薄板とこれに接触する溶接電極との接触面積が、厚板とこれに接触する溶接電極との接触面積よりも小さくなるように、両方の溶接電極の接触面のサイズを相違させるようにしたスポット溶接方法が記載されている。また、特許文献2には薄板に接触する溶接電極の加圧力を厚板に接触する溶接電極の加圧力よりも小さくするようにした溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−251468号公報

【特許文献2】特開2003−251469号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、接合部の板材の板厚や形状によって溶接電極が薄板に押し付けられたときの薄板の撓み量が相違するので、特許文献1のように薄板に接触する溶接電極の接触面のサイズと厚板に接触する溶接電極の接触面のサイズとを相違させるようにした溶接方法では、同一の溶接電極により種々のワークに対して良好な溶接を行うことができない。また、特許文献2のように、対となった溶接電極が設けられたスポット溶接ガンをモータにより駆動しスポット溶接ガン自体によって、薄板に対する溶接電極の加圧力を厚板に対する加圧力よりも小さくするには、ワークをクランパにより強固に保持する必要がある。しかも、一対の溶接電極が所定の加圧力でワークを挟持した状態のもとで、スポット溶接ガンを駆動しても溶接電極の加圧力の配分を高精度で変化させることができない。

【0007】

このような問題点を解決するために、薄板のうち溶接電極の近傍の位置を、溶接電極とは別に設けられた押さえ部材により加圧するようにしたスポット溶接技術が開発されている。このスポット溶接技術によれば、薄板には溶接電極と押さえ部材とが別々に押し付けられるので、溶接電極の加圧力により薄板が撓むことを防止することができ、溶接電極自体による薄板に対する加圧力を小さくすることができる。このように、薄板の撓みに起因した薄板と厚板との間の隙間の発生を防止することができ、薄板と厚板との間の加圧による接触抵抗を厚板と厚板との間の接触抵抗に近付けると、薄板と厚板との接触面に十分なサイズのナゲットを形成することができ、所望の溶接強度を確保することができる。

【0008】

ところで、それぞれ凹形状にプレス加工された複数の板材を突き合わせて、内部に空間を有するワークを製造する場合には、それぞれの板材のフランジが重ね合わされて形成される接合部をスポット溶接することになる。このような部位を接合するために、押さえ部材を用いて溶接電極とは別の部位を加圧するようにすると、ワークの角部のようにフランジが例えば90度程度折れ曲がった部位を溶接するときには、押さえ部材が溶接すべき接合部以外のワークの部分に干渉することになる。このため、薄板を加圧する溶接電極の近傍を押さえ部材により加圧するようにした個別加圧式のスポット溶接技術においては、大きく折れ曲がった溶接部位を有するワークの溶接には適用することができないという問題点があった。

【0009】

本発明の目的は、複数枚の厚板の外側に薄板が重ね合わされて形成された接合部の各板材間に十分なナゲットを形成して溶接品質を向上することにある。

【0010】

本発明の他の目的は、折れ曲がった接合部の各板材間に十分なナゲットを形成して溶接品質を向上することにある。

【課題を解決するための手段】

【0011】

本発明のスポット溶接方法は、相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接方法であって、溶接ガン本体に相互に中心軸が同軸となって対向して設けられた第1と第2の前記溶接電極により前記接合部を加圧挟持するとともに、加圧アームに設けられた加圧ピースにより前記薄板のうち前記薄板を加圧する前記溶接電極に隣接した部位を加圧した状態のもとで、第1と第2の前記溶接電極の間で通電して前記接合部をスポット溶接する工程と、前記接合部に対する1つのスポット溶接工程から次のスポット溶接工程に向けて前記溶接ガン本体をワークに対して相対移動させる際に、前記加圧アームを揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動工程とを有し、前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とする。本発明のスポット溶接方法は、前記加圧アームを前記溶接ガン本体に前記中心軸を中心に揺動自在に装着し、前記加圧ピースの前記接合部に対する姿勢を変位する際に、前記加圧アームを前記溶接ガン本体に対して揺動することを特徴とする。

【0012】

本発明のスポット溶接装置は、相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接装置であって、相互に中心軸が同軸となって対向する第1と第2の溶接電極、および前記接合部を加圧挟持する挟持位置と前記接合部から離反する離反位置との間で前記溶接電極を軸方向に駆動する電極駆動アクチュエータが設けられた溶接ガン本体と、前記薄板の前記溶接電極に隣接した部位に接触する加圧ピースが揺動端部に設けられた加圧アームと、前記溶接ガン本体に設けられ、前記加圧アームを前記中心軸に沿う方向に直線往復動自在に駆動するとともに前記加圧ピースにより前記薄板を加圧する加圧アクチュエータと、前記加圧アームを前記揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動アクチュエータとを有し、前記加圧ピースを変位させて前記加圧ピースまたは加圧アームとワークとの干渉を避けることを特徴とする。

【0013】

本発明のスポット溶接装置は、前記加圧アクチュエータの加圧ロッドに取り付けられ、前記揺動アクチュエータを支持する支持板を有し、前記加圧アームは、前記揺動端部が前記中心軸を中心として前記支持板に揺動自在に装着される揺動片と、前記加圧ピースが揺動端部に設けられるとともに先端部で前記揺動片の先端部に連結される加圧片とを有し、前記揺動アクチュエータの回転シャフトと前記揺動片との間に装着される回転運動伝達機構により前記回転シャフトの回転を前記加圧アームに伝達することを特徴とする。本発明のスポット溶接装置は、前記加圧ピースは軸方向の両端に加圧面が設けられ、第1の前記溶接電極が薄板を加圧挟持するときには一方の前記加圧面を第1の前記溶接電極とともに前記薄板に加圧し、第2の前記溶接電極が薄板を加圧挟持するときには他方の前記加圧面を第2の前記溶接電極とともに前記薄板を加圧することを特徴とする。

【0014】

本発明のスポット溶接装置は、前記加圧ピースと前記加圧アームとの間に絶縁部材を介在させることを特徴とする。本発明のスポット溶接装置は、前記溶接ガン本体はC型のヨーク部材により形成され、第1の前記溶接電極を前記ヨーク部材の一端部に固定し、前記電極駆動アクチュエータを前記ヨーク部材の他端に取り付けることを特徴とする。本発明のスポット溶接装置は、前記電極駆動アクチュエータの電極駆動ロッドが貫通する中空軸を前記支持板に取り付け、前記加圧アームの前記揺動片に固定される従動歯車を前記中空軸に回転自在に装着し、前記従動歯車に噛み合う駆動歯車を前記揺動アクチュエータの前記回転シャフトに取り付け、前記駆動歯車と前記従動歯車とにより前記回転シャフトの回転を前記加圧アームに伝達することを特徴とする。

【発明の効果】

【0015】

本発明においては、複数枚の厚板の外側に薄板が重ねられた接合部をスポット溶接する際に、接合部の薄板を加圧挟持する溶接電極に隣接した薄板の部位を加圧ピースにより加圧するようにしたので、薄板が溶接電極により撓むことがなく、厚板と薄板との接触面の接触抵抗を加圧ピースを用いない場合に比して大きくすることができる。これにより、溶接電極間に通電したときに、薄板とこれが接触する厚板との電流密度が相対的に大きくなり、薄板と厚板との間に厚板同士の間と同様のナゲットを形成することができ、溶接品質を向上させることができる。

【0016】

薄板を溶接電極に隣接した部位を加圧する加圧ピースは、溶接電極の中心軸を中心に揺動するので、加圧ピースの接合部に対する姿勢を変位させると、折れ曲がった接合部に対しても、加圧ピースや加圧アームとワークとの干渉を避けてスポット溶接を行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態であるスポット溶接装置の正面図である。

【図2】図1に示された加圧アームの拡大正面図である。

【図3】図2における3−3線矢視図である。

【図4】加圧アームとこれを支持する支持板の分解斜視図である。

【図5】図3における5−5線断面図である。

【図6】図2における6−6線矢視図である。

【図7】(A)は図2における7A−7A線拡大矢視図であり、(B)は図2における7B−7B線拡大矢視図である。

【図8】(A)〜(D)は接合部の溶接手順を示す工程図である。

【図9】接合部に加えられる加圧力を示す概略図である。

【図10】(A)〜(D)は図8とは相違した形状の接合部の溶接手順を示す工程図である。

【図11】(A)は加圧アームを接合部に対して直角とした場合における加圧アームとワークとの位置関係を示す平面図であり、(B)は(A)の状態から加圧アームを揺動させた場合における加圧アームとワークとの位置関係を示す平面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。図1に示すスポット溶接装置10は、C型のヨーク部材により形成される溶接ガン本体11を有している。この溶接ガン本体11は図示しない溶接ロボットのアームに取り付けられており、ワークWの被溶接部位に向けて移動するようになっている。溶接ガン本体11の図1における下側の端部には第1の溶接電極12が取り付けられており、この溶接電極12は固定電極となっている。溶接ガン本体11の上側の端部には電極駆動アクチュエータ13が取り付けられており、この電極駆動アクチュエータ13に軸方向に往復動自在に設けられた電極駆動ロッド14の先端には第2の溶接電極15が取り付けられている。この溶接電極15はその中心軸Oが溶接電極12の中心軸と同軸となって溶接電極12に対向しており、溶接電極15は電極駆動アクチュエータ13により溶接電極12に向けて接近離反移動自在となっている。

【0019】

電極駆動アクチュエータ13によって可動側の第2の溶接電極15を固定側の第1の溶接電極12に向けて接近させると、2つの溶接電極12,15はワークWを加圧して挟持する挟持位置となる。これに対し、溶接電極15を溶接電極12から離反させると2つの溶接電極12,15はワークWから離反する離反位置となる。電極駆動アクチュエータ13としては、サーボモータ等の電動モータが用いられているが、空気圧あるいは油圧シリンダを電極駆動アクチュエータ13として用いるようにしても良い。

【0020】

ワークWは図示しないクランプ装置によって所定の溶接位置に固定されており、固定支持されたワークWに向けて溶接ガン本体11は溶接ロボットにより搬送される。これにより、ワークWの予め設定された打点位置つまり溶接位置にスポット溶接装置10の溶接電極12,15が位置決めされて、ワークWの所定の位置にスポット溶接が行われる。

【0021】

このスポット溶接装置10により接合部が溶接されるワークWとしては、図1に示されるように、相互に重ねられる2枚の厚板P1、P2とこれの一方の外側に重ねられる薄板P3とを有するタイプのものがある。薄板P3は2枚の厚板P1、P2よりも厚みが薄くなっており、厚板P1、P2よりも剛性が低い。2枚の厚板P1、P2は相互にほぼ同様の厚みとなっているが、2枚の厚板P1、P2は厚みが相違する場合もある。ただし、いずれの厚板P1、P2も薄板P3よりも厚みが大きくなっており、薄板P3よりも剛性が高くなっている。

【0022】

特に、図1に示されるように、予め凹形状にプレス加工された厚板P1、P2と薄板P3とを突き合わせて内部に空間を有する形状のワークWを製造する場合には、それぞれの板材外周のフランジが重ねられて形成される接合部Qをスポット溶接することになる。このスポット溶接装置10は、このように板材が重ね合わされたワークWの接合部Qを被溶接部として溶接する際に、効率的に高品質で接合部Qの溶接を行うことができる。

【0023】

図1に示すように、可動側の溶接電極15に薄板P3を対向させ、固定側の溶接電極12に厚板P1を対向させるようにワークWを配置して接合部Qをスポット溶接するときには、厚板P1を溶接電極12に接触させた状態のもとで溶接電極15を電極駆動アクチュエータ13により薄板P3に向けて移動させることになる。一方、図1におけるワークWの姿勢を上下反転させて、溶接電極15に厚板P1を対向させ、溶接電極12に薄板P3を対向させるようにワークWを配置して接合部Qをスポット溶接するときには、薄板P3を溶接電極12に接触させた状態のもとで溶接電極15を電極駆動アクチュエータ13により厚板P1に向けて移動させることになる。いずれの姿勢でワークWを配置しても、両方の溶接電極12,15により接合部Qが加圧挟持された状態のもとで溶接電極間に電流を流し、ジュール熱により接合部Qがスポット溶接される。

【0024】

溶接ガン本体11には、電極駆動アクチュエータ13に平行となって加圧アクチュエータ16が取り付けられている。この加圧アクチュエータ16に設けられて中心軸Oに平行となって軸方向に往復動する加圧ロッド17には支持板18が取り付けられている。この支持板18には加圧ロッド17の先端がねじ結合される継手部19が設けられており、支持板18は加圧アクチュエータ16により軸方向に駆動される。加圧アクチュエータ16としては、電極駆動アクチュエータ13と同様に電動モータが用いられているが、空気圧あるいは油圧シリンダを加圧アクチュエータ16として用いるようにしても良い。支持板18には図4および図5に示されるように貫通孔20が形成されており、この貫通孔20には円筒形状の中空軸21が嵌合される。この中空軸21は支持板18に接触する大径端部が一端部に設けられており、この中空軸21の中空孔21aには、図5に示されるように、先端に溶接電極15が設けられた電極駆動ロッド14が貫通する。

【0025】

中空軸21には加圧アーム22が中空軸21を中心に揺動自在に装着されている。加圧アーム22は、図4に示されるように、中空軸21が貫通する貫通孔23が形成された揺動片22aを有している。揺動片22aはその揺動端部で中空軸21に揺動自在に装着されており、揺動端部を中心として支持板18に対して揺動自在となっている。揺動片22aの先端部には揺動片22aに対して直角方向に延びる連結片22bにより加圧片22cが連結されている。このように、加圧アーム22は連結片22bとこれによりそれぞれの先端部が連結される揺動片22aと加圧片22cとによりコの字形状となっている。加圧アーム22は、支持板18に支持されているので、支持板18を加圧アクチュエータ16により軸方向に往復動すると、加圧アーム22は図1において実線で示す上昇限位置つまり溶接電極12から最も離れた位置と、図1において二点鎖線で示す下降限位置つまり溶接電極12に最も接近した位置との間を移動することになる。

【0026】

加圧片22cの揺動端部には、図4および図5に示すように、加圧部材24が設けられている。この加圧部材24は中心軸Oに沿って平行に延びる2つの加圧ピース25と、2つの加圧ピース25が一体となったホルダー26とを有している。加圧部材24は、図5および図7に示すように、ホルダー26に装着されて加圧片22cにねじ結合されるねじ部材27により加圧片22cに固定されている。それぞれの加圧ピース25は溶接電極12,15の外径よりも大きな内周面を有しており、中心軸Oに対して180度の位相となって相互に対向している。

【0027】

加圧ピース25の軸方向の両端面は平坦となっており、それぞれが加圧面28a,28bとなっている。図1に示すように、溶接電極15に薄板P3を対向させ、溶接電極12に厚板P1を対向させるようにワークWを配置して可動側の溶接電極15により薄板P3を加圧するときには、図2および図5において加圧ピース25の下側の加圧面28aは、溶接電極15とともに溶接電極15に隣接した部位を加圧することになる。一方、図1におけるワークWとは上下反転した板組構成の場合には、溶接電極15に厚板P1を対向させ、溶接電極12に薄板P3を対向させるようにワークWを配置して可動側の溶接電極15により厚板を加圧するときには、図2および図5において加圧ピース25の上側の加圧面28bは、溶接電極12とともに溶接電極12に隣接した部位を加圧することになる。加圧ピース25と加圧片22cとの間には絶縁部材29が配置されており、加圧ピース25と加圧アーム22は電気的に絶縁されている。

【0028】

加圧アーム22をその揺動端部を中心に揺動つまりスイング動作するために、図4および図5に示すように、支持板18の上面には揺動アクチュエータ31が取り付けられており、この揺動アクチュエータ31の回転シャフト32には駆動歯車33が固定されている。この駆動歯車33に噛み合う従動歯車34が加圧アーム22の揺動片22aに取り付けられており、従動歯車34の径方向中央部に形成された貫通孔35には中空軸21が貫通している。従動歯車34は複数本のねじ部材36により加圧アーム22の揺動片22aに固定されている。支持板18と揺動片22aとの間には、加圧アーム22の揺動を円滑にするために、中空軸21の外周面に嵌合するスラストワッシャ37が装着されている。中空軸21の下端部に形成された雄ねじには、中空軸21が外れないようにするために、従動歯車34に当接するナット38がねじ結合されている。揺動アクチュエータ31としては電動モータが用いられており、電動モータの回転を減速機を介して回転シャフト32に伝達するようにしているが、空気圧あるいは油圧により作動する揺動モータを用いるようにしても良い。

【0029】

加圧ピース25が設けられた加圧アーム22は、上述のように、揺動アクチュエータ31により揺動端部を中心として揺動するようになっている。図6に示すように、加圧アーム22の一方の揺動端部の位置を規制するために支持板18にはストッパ41が設けられ、加圧アーム22の他方の揺動端の位置を規制するために支持板18にはストッパ42が設けられている。図3および図6は、加圧アーム22がストッパ41に当接した状態を示し、この位置は符号E1で示されている。加圧アーム22がストッパ42に当接する位置まで揺動した位置は、図3および図6において符号E2で示されている。そして、加圧アーム22が中間位置となった状態は符号Nで示されている。図示する加圧アーム22の揺動角度θは約210度となっている。

【0030】

このように、加圧アーム22を揺動させることにより、加圧アーム22の接合部Qに対する姿勢、つまり加圧ピース25の接合部Qに対する姿勢が変化することになる。これにより、接合部Qが大きく折れ曲がっていても加圧ピース25と溶接電極との距離を一定に保った状態で、加圧ピース25の接合部Qに対する姿勢を変更させることにより、加圧ピース25がワークWのうち接合部Q以外の部分に接触することを防止することができる。つまり、接合部Qをスポット溶接する場合には、溶接電極12,15を接合部Qに沿って打点位置毎に順次移動させることになり、接合部Qが真っ直ぐになっていれば、図11(A)に示すように、加圧アーム22を接合部Qの長手方向に対して直角とすることになる。これに対して、図11(B)に示すように、接合部Qが折れ曲がっている場合には、加圧アーム22を図11(A)に示したままの姿勢で溶接電極12,15を移動させると、加圧ピース25、加圧アームの連結片22bまたは加圧片22cがワークWと干渉することになる。そこで、加圧アーム22をその揺動端部を中心に揺動させることになり、これにより、ワークWと加圧ピース25または加圧アームとが干渉するのを防止することができる。

【0031】

次に、上述したスポット溶接装置によるワークWの接合部Qに対する溶接動作について説明する。まず、図8に示すように、重ね合わされた2枚の厚板P1、P2とこれらの重ね合わされた部分の一方の外側に重ね合わされた薄板P3とを有するワークWの接合部Qをスポット溶接装置10によりスポット溶接する場合について説明する。

【0032】

図8(A)は、可動側の溶接電極15が電極駆動アクチュエータ13により固定側の溶接電極12から離れた位置に退避駆動され、加圧アーム22が加圧アクチュエータ16により溶接電極12からは離れた位置に駆動された状態を示す。この状態のもとで、図示しない溶接ロボットにより溶接ガン本体11をワークWに向けて接近移動させる。これにより、図8(B)に示すように、接合部Qの厚板P1の下面の打点位置に溶接電極12が当接した状態となって溶接ガン本体11が位置決めされる。このときには、加圧アーム22の揺動方向の位置は、例えば、図3において符号Nで示す中間位置に設定される。

【0033】

この状態のもとで、図8(C)に示されるように、可動側の溶接電極15を電極駆動アクチュエータ13により溶接電極12に向けて接近移動させて接合部Qの薄板P3に溶接電極15を圧接させるとともに、加圧アクチュエータ16により加圧アーム22の加圧ピース25の加圧面28aを接合部Qに押し付ける。これにより、両方の溶接電極12,15によりワークWの接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極15に隣接した部位が加圧ピース25により加圧されることになる。この状態のもとで、両方の溶接電極12,15の間に図示しない電源ユニットから電流を流して接合部Qにナゲットを形成する。

【0034】

このように、両方の溶接電極12,15により接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極15に隣接した部位を加圧ピース25により加圧した状態のもとでは、図9に示すように、第1の溶接電極12から厚板P1には加圧力Faが付与される。これに対し、薄板P3に対しては第2の溶接電極15から加圧力Fbが付与されるとともに加圧ピース25から加圧力Fcが付与される。つまり、溶接電極12により厚板P1に付与される加圧力Faは、薄板P3に対して溶接電極15により付与される加圧力Fbと加圧ピース25により付与される加圧力Fcとの総和となる(Fa=Fb+Fc)。

【0035】

薄板P3に加圧力Fcが付与されるのは、溶接電極15により加圧される部位に隣接した部位であり、溶接電極15により加えられる加圧力Fbにより薄板P3が湾曲変形することが防止される。しかも、溶接電極15により薄板P3に付与される加圧力Fbは溶接電極12により厚板P1に付与される加圧力Faより小さくなるので、薄板P3と厚板P2との接合部における接触抵抗が厚板P1と厚板P2との接合部における接触抵抗よりも相対的に大きくなる。このように、薄板P3と厚板P2との間の接触抵抗が、厚板P1と厚板P2との接触抵抗より大きくなると、溶接電極12,15間に通電したときにおける薄板P3と厚板P2との間の電流密度が厚板P1と厚板P2との間の電流密度よりも高くなる。したがって、薄板P3と厚板P2との接合部における発熱量が厚板P1と厚板P2との接合部における発熱量よりも相対的に増加することになり、それぞれの板材の接触面には偏りのない良好なナゲットが形成され、薄板P3の溶接強度を高めることができる。

【0036】

接合部Qの1つの打点位置に対するスポット溶接作業が終了すると、図8(D)に示すように、可動側の溶接電極15が電極駆動アクチュエータ13により接合部Qから離反移動し、加圧ピース25が加圧アクチュエータ16によって接合部Qからは離反移動する。このようにして1つの打点位置に対するスポット溶接作業が終了した後には、溶接ガン本体11を溶接ロボットにより次の打点位置まで搬送し、上述した手順によりその打点位置にスポット溶接が行われる。予め設定された全ての打点位置に対するスポット溶接が終了すると、1つのワークWに対する溶接作業が終了する。

【0037】

スポット溶接装置10による溶接作業は、図1におけるワークWとは上下反転した板組構成の場合には、溶接電極15に厚板P1側を対向させ、溶接電極12に薄板P3側を対向させるようにワークWを配置してスポット溶接することもできる。

【0038】

図10は、このように、固定側の溶接電極12に薄板P3を接触させて接合部Qをスポット溶接する場合における溶接動作を示す工程図である。

【0039】

図10(A)は、溶接電極15が退避位置まで後退し、加圧アーム22が下降されて加圧ピース25が溶接電極12に隣接した位置となった状態を示す。この状態のもとで、図示しない溶接ロボットにより溶接ガン本体11をワークWに向けて接近移動させる。これにより、図10(B)に示すように、接合部Qの薄板P3の下面の打点位置に溶接電極12が当接し、その近傍に加圧ピース25の加圧面28bが当接した状態となって溶接ガン本体11が位置決めされる。このときには、加圧アーム22の揺動方向の位置は、例えば、図3において符号Nで示す中間位置に設定される。

【0040】

この状態のもとで、図10(C)に示されるように、可動側の溶接電極15を電極駆動アクチュエータ13により溶接電極12に向けて接近移動させて接合部Qの厚板P1に溶接電極15を図10において下向きに圧接させるとともに、加圧アーム22の加圧ピース25の加圧面28bを上向きに接合部Qに押し付ける。これにより、両方の溶接電極12,15によりワークWの接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極12に隣接した部位が加圧ピース25により加圧されることになる。この状態のもとで、両方の溶接電極12,15の間に図示しない電源ユニットから電流を流して接合部Qにナゲットを形成する。

【0041】

この場合には、加圧力の関係は図9を上下反転させた状態となる。つまり、両方の溶接電極12,15により接合部Qを加圧挟持するとともに、薄板P3のうち溶接電極12に隣接した部位を加圧ピース25により加圧した状態のもとでは、第2の溶接電極15から厚板P1には加圧力Fbが付与されるのに対し、薄板P3に対しては第1の溶接電極12から加圧力Faが付与されるとともに加圧ピース25から加圧力Fcが付与される。つまり、溶接電極15により厚板P1に付与される加圧力Fbは、薄板P3に対して溶接電極12により付与される加圧力Faと加圧ピース25により付与される加圧力Fcとの総和となる(Fb=Fa+Fc)。

【0042】

したがって、図8に示した場合と同様に、加圧力Fbにより薄板P3が湾曲変形することが防止されるとともに、薄板P3と厚板P2との接合部における接触抵抗が厚板P1と厚板P2との接合部における接触抵抗よりも相対的に大きくなる。このように、薄板P3と厚板P2との間の接触抵抗が、厚板P1と厚板P2との接触抵抗より大きくなると、溶接電極12,15間に通電したときにおける薄板P3と厚板P2との間の電流密度が厚板P1と厚板P2との間の電流密度よりも高くなる。したがって、薄板P3と厚板P2との接合部における発熱量が厚板P1と厚板P2との接合部における発熱量よりも相対的に増加することになり、それぞれの板材の接触面には偏りのない良好なナゲットが形成され、薄板P3の溶接強度を高めることができる。

【0043】

加圧アーム22の揺動端部に設けられた加圧部材24には、それぞれ溶接電極12,15を囲むように2つの加圧ピース25が設けられている。したがって、図11に示すように、真っ直ぐに伸びた接合部Qに対して所定の間隔ごとにスポット溶接する際には、加圧アーム22を接合部Qの溶接進行方向に対して直角を向いた状態として、ワークWの接合部Qに沿って溶接ガン本体11を搬送移動させながら、スポット溶接作業と搬送作業とを繰り返すことになる。このときには、図11(A)に示すように、溶接電極12,15の搬送方向前後に加圧ピース25が位置決めされた状態となる。

【0044】

これに対し、それぞれ凹形状にプレス加工された3枚の板材のフランジを接合する場合であって、フランジを重ね合わせて形成される接合部Qが図11(B)に示されるように、折れ曲がっている場合には、加圧アーム22を図11(A)に示したままの姿勢で溶接電極12,15を移動させると、加圧ピース25、加圧アーム22の連結片22bまたは加圧片22cがワークWと干渉することになる。そこで、加圧アーム22をその揺動端部を中心に揺動させることにより、ワークWと加圧ピース25または加圧アーム22とが干渉するのを防止することができる。例えば、図11(B)において溶接進行方向を右方向から上方向に変化させる場合には、加圧ピース25を揺動させることにより、ワークWと加圧ピース25や加圧アーム22との干渉を避けることができる。

【0045】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、上述したスポット溶接装置10は加圧ピース25が設けられた加圧アーム22を支持板18に対して揺動させるようにしているが、加圧アクチュエータ16により上下に駆動される支持板18に対して加圧アーム22を揺動させることなく、溶接ガン本体11自体を中心軸Oを中心に揺動させることにより、加圧ピース25の姿勢を変位させるようにしても良い。図示するワークWは、2枚の厚板P1、P2とこれらが重ねられた部分の一方側に重ねられる薄板P3との3枚の板材からなる接合部Qを有しているが、2枚の厚板P1、P2の両側に薄板が重ねられる接合部Qを有するワークの溶接作業を行う場合には、加圧アーム22を2対設けることになる。このように、加圧アームを2対設けると、両側の薄板にはそれぞれの溶接電極と加圧ピースとが押し付けられることになる。さらに、3枚あるいはそれ以上の枚数の厚板の外側に薄板が重ねられた接合部を有するワークWに対しても溶接することができる。

【符号の説明】

【0046】

10 スポット溶接装置

11 溶接ガン本体

12 溶接電極(第1の溶接電極)

13 電極駆動アクチュエータ

15 溶接電極(第2の溶接電極)

16 加圧アクチュエータ

18 支持板

21 中空軸

22 加圧アーム

22a 揺動片

22b 連結片

22c 加圧片

25 加圧ピース

28a,28b 加圧面

29 絶縁部材

31 揺動アクチュエータ

32 回転シャフト

33 駆動歯車

34 従動歯車

O 中心軸

P1、P2 厚板

P3 薄板

Q 接合部

W ワーク

【特許請求の範囲】

【請求項1】

相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接方法であって、

溶接ガン本体に相互に中心軸が同軸となって対向して設けられた第1と第2の溶接電極により前記接合部を加圧挟持するとともに、加圧アームに設けられた加圧ピースにより前記薄板のうち前記薄板を加圧する前記溶接電極に隣接した部位を加圧した状態のもとで、第1と第2の前記溶接電極の間で通電して前記接合部をスポット溶接する工程と、

前記接合部に対する1つのスポット溶接工程から次のスポット溶接工程に向けて前記溶接ガン本体をワークに対して相対移動させる際に、前記加圧アームを揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動工程とを有し、

前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とするスポット溶接方法。

【請求項2】

請求項1記載のスポット溶接方法において、前記加圧アームを前記溶接ガン本体に前記中心軸を中心に揺動自在に装着し、前記加圧ピースの前記接合部に対する姿勢を変位する際に、前記加圧アームを前記溶接ガン本体に対して揺動することを特徴とするスポット溶接方法。

【請求項3】

相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接装置であって、

相互に中心軸が同軸となって対向する第1と第2の溶接電極、および前記接合部を加圧挟持する挟持位置と前記接合部から離反する離反位置との間で前記溶接電極を軸方向に駆動する電極駆動アクチュエータが設けられた溶接ガン本体と、

前記薄板を加圧する前記溶接電極に隣接した部位において前記薄板と接触する加圧ピースが揺動端部に設けられた加圧アームと、

前記溶接ガン本体に設けられ、前記加圧アームを前記中心軸に沿う方向に直線往復動自在に駆動するとともに前記加圧ピースにより前記薄板を加圧する加圧アクチュエータと、

前記加圧アームを前記揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動アクチュエータとを有し、

前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とするスポット溶接装置。

【請求項4】

請求項3記載のスポット溶接装置において、前記加圧アクチュエータの加圧ロッドに取り付けられ、前記揺動アクチュエータを支持する支持板を有し、

前記加圧アームは、前記揺動端部が前記中心軸を中心として前記支持板に揺動自在に装着される揺動片と、前記加圧ピースが揺動端部に設けられるとともに先端部で前記揺動片の先端部に連結される加圧片とを有し、

前記揺動アクチュエータの回転シャフトと前記揺動片との間に装着される回転運動伝達機構により前記回転シャフトの回転を前記加圧アームに伝達することを特徴とするスポット溶接装置。

【請求項5】

請求項3または4記載のスポット溶接装置において、前記加圧ピースは軸方向の両端に加圧面が設けられ、第1の前記溶接電極が薄板を加圧挟持するときには一方の前記加圧面を第1の前記溶接電極とともに前記薄板に加圧し、第2の前記溶接電極が薄板を加圧挟持するときには他方の前記加圧面を第2の前記溶接電極とともに前記薄板を加圧することを特徴とするスポット溶接装置。

【請求項6】

請求項3〜5のいずれか1項に記載のスポット溶接装置において、前記加圧ピースと前記加圧アームとの間に絶縁部材を介在させることを特徴とするスポット溶接装置。

【請求項7】

請求項3〜6のいずれか1項に記載のスポット溶接装置において、前記溶接ガン本体はC型のヨーク部材により形成され、第1の前記溶接電極を前記ヨーク部材の一端部に固定し、前記電極駆動アクチュエータを前記ヨーク部材の他端に取り付けることを特徴とするスポット溶接装置。

【請求項8】

請求項7記載のスポット溶接装置において、前記電極駆動アクチュエータの電極駆動ロッドが貫通する中空軸を前記支持板に取り付け、前記加圧アームの前記揺動片に固定される従動歯車を前記中空軸に回転自在に装着し、前記従動歯車に噛み合う駆動歯車を前記揺動アクチュエータの前記回転シャフトに取り付け、前記駆動歯車と前記従動歯車とにより前記回転シャフトの回転を前記加圧アームに伝達することを特徴とするスポット溶接装置。

【請求項1】

相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接方法であって、

溶接ガン本体に相互に中心軸が同軸となって対向して設けられた第1と第2の溶接電極により前記接合部を加圧挟持するとともに、加圧アームに設けられた加圧ピースにより前記薄板のうち前記薄板を加圧する前記溶接電極に隣接した部位を加圧した状態のもとで、第1と第2の前記溶接電極の間で通電して前記接合部をスポット溶接する工程と、

前記接合部に対する1つのスポット溶接工程から次のスポット溶接工程に向けて前記溶接ガン本体をワークに対して相対移動させる際に、前記加圧アームを揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動工程とを有し、

前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とするスポット溶接方法。

【請求項2】

請求項1記載のスポット溶接方法において、前記加圧アームを前記溶接ガン本体に前記中心軸を中心に揺動自在に装着し、前記加圧ピースの前記接合部に対する姿勢を変位する際に、前記加圧アームを前記溶接ガン本体に対して揺動することを特徴とするスポット溶接方法。

【請求項3】

相互に重ねられる複数枚の厚板と前記厚板の外側に重ねられ前記厚板よりも薄い薄板とからなる接合部を有するワークを前記接合部で溶接するスポット溶接装置であって、

相互に中心軸が同軸となって対向する第1と第2の溶接電極、および前記接合部を加圧挟持する挟持位置と前記接合部から離反する離反位置との間で前記溶接電極を軸方向に駆動する電極駆動アクチュエータが設けられた溶接ガン本体と、

前記薄板を加圧する前記溶接電極に隣接した部位において前記薄板と接触する加圧ピースが揺動端部に設けられた加圧アームと、

前記溶接ガン本体に設けられ、前記加圧アームを前記中心軸に沿う方向に直線往復動自在に駆動するとともに前記加圧ピースにより前記薄板を加圧する加圧アクチュエータと、

前記加圧アームを前記揺動端部を中心に揺動し、前記加圧ピースの前記接合部に対する姿勢を変位させる揺動アクチュエータとを有し、

前記加圧ピースを変位させて前記加圧ピースまたは前記加圧アームとワークとの干渉を避けることを特徴とするスポット溶接装置。

【請求項4】

請求項3記載のスポット溶接装置において、前記加圧アクチュエータの加圧ロッドに取り付けられ、前記揺動アクチュエータを支持する支持板を有し、

前記加圧アームは、前記揺動端部が前記中心軸を中心として前記支持板に揺動自在に装着される揺動片と、前記加圧ピースが揺動端部に設けられるとともに先端部で前記揺動片の先端部に連結される加圧片とを有し、

前記揺動アクチュエータの回転シャフトと前記揺動片との間に装着される回転運動伝達機構により前記回転シャフトの回転を前記加圧アームに伝達することを特徴とするスポット溶接装置。

【請求項5】

請求項3または4記載のスポット溶接装置において、前記加圧ピースは軸方向の両端に加圧面が設けられ、第1の前記溶接電極が薄板を加圧挟持するときには一方の前記加圧面を第1の前記溶接電極とともに前記薄板に加圧し、第2の前記溶接電極が薄板を加圧挟持するときには他方の前記加圧面を第2の前記溶接電極とともに前記薄板を加圧することを特徴とするスポット溶接装置。

【請求項6】

請求項3〜5のいずれか1項に記載のスポット溶接装置において、前記加圧ピースと前記加圧アームとの間に絶縁部材を介在させることを特徴とするスポット溶接装置。

【請求項7】

請求項3〜6のいずれか1項に記載のスポット溶接装置において、前記溶接ガン本体はC型のヨーク部材により形成され、第1の前記溶接電極を前記ヨーク部材の一端部に固定し、前記電極駆動アクチュエータを前記ヨーク部材の他端に取り付けることを特徴とするスポット溶接装置。

【請求項8】

請求項7記載のスポット溶接装置において、前記電極駆動アクチュエータの電極駆動ロッドが貫通する中空軸を前記支持板に取り付け、前記加圧アームの前記揺動片に固定される従動歯車を前記中空軸に回転自在に装着し、前記従動歯車に噛み合う駆動歯車を前記揺動アクチュエータの前記回転シャフトに取り付け、前記駆動歯車と前記従動歯車とにより前記回転シャフトの回転を前記加圧アームに伝達することを特徴とするスポット溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−196703(P2012−196703A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63646(P2011−63646)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]