スポット溶接装置

【課題】板材を重ね合わせた板組の被溶接体をスポット溶接するにあたり安定した溶接品質が得られるスポット溶接装置を提供する。

【解決手段】固定アーム10の先端に設けられた固定側電極15と、可動アームの先端に設けた可動側電極25によって被溶接部材100を挟持して加圧する固定アーム10に油圧シリンダ32を有し、この油圧シリンダ32によって被溶接部材100に固定側電極15に隣接して当接して副加圧力を付与する副加圧部39とを備えた副加圧手段30を設け、被溶接部材100に当接する固定側電極15及び副加圧副加圧部39と固定側電極15に対向して可動側電極25とによって被溶接部材100を挟持加圧し、挟持加圧状態で固定側電極15と可動側電極25との間で通電してスポット溶接する。

【解決手段】固定アーム10の先端に設けられた固定側電極15と、可動アームの先端に設けた可動側電極25によって被溶接部材100を挟持して加圧する固定アーム10に油圧シリンダ32を有し、この油圧シリンダ32によって被溶接部材100に固定側電極15に隣接して当接して副加圧力を付与する副加圧部39とを備えた副加圧手段30を設け、被溶接部材100に当接する固定側電極15及び副加圧副加圧部39と固定側電極15に対向して可動側電極25とによって被溶接部材100を挟持加圧し、挟持加圧状態で固定側電極15と可動側電極25との間で通電してスポット溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板材を重ね合わせた板組みの被溶接部材をスポット溶接するスポット溶接装置に関する。

【背景技術】

【0002】

一般に、重ね合わされた鋼板等の板材の接合には、一対の溶接電極間で挟み加圧力を与えながら両電極間に一定時間通電するスポット溶接が広く行われる。

【0003】

ここで、例えば、図5(a)に示すように、剛性の低い薄板101、この薄板101より剛性が高い第1厚板102、第2厚板103の3枚の板材を重ね合わせた板組の被溶接部材100をスポット溶接する場合には、可動側電極111と固定側電極112によって被溶接部材100を挟んで加圧したときに、剛性の低い薄板101と第1厚板102が上方に撓んで、薄板101と第1厚板102の間及び第1厚板102と第2厚板103との間に隙間が生じる。この場合、可動側電極111と薄板101間の接触面積は薄板101の撓みにより大きくなるのに対して、薄板101と第1厚板102間及び第1厚板102と第2厚板103間の接合部の接触面積は隙間により小さくなる。このため、可動側電極111と固定側電極112間の電流密度が薄板101側に対して第2厚板103側が高くなり、薄板101と第1厚板102間よりも第1厚板102と第2厚板103間の方が局部的な発熱量が多くなる。

【0004】

その結果、図5(a)に示すように、先ず第1厚板102と第2厚板103との接合部にナゲット105が形成され、次第にナゲット105が大きくなりやがて図5(b)に示すように薄板101と第1厚板102間が溶着される。しかし、この薄板101と第1厚板102との間の溶け込み量が小さく溶接強度が不安定で、かつ溶接品質にバラツキがある。この不具合は、特に第1厚板102及び第2厚板103が厚いほど第1厚板102と薄板101との間にナゲット105が到達しにくく顕著である。

【0005】

この対策として、例えば特許文献1に開示のスポット溶接方法は、図6に示すように、薄板101、第1厚板102、第2厚板103の3枚重ねの被溶接部材100をスポット溶接するときに、薄板101側の可動側電極125の加圧力FUを、第2厚板103側の固定側電極124の加圧力FLより小さくすることで、薄板101と第1厚板102との接合部の接触抵抗が大きくなる一方、第1厚板102と第2厚板103との接合部の接触抵抗が小さくなり、可動側電極125と固定側電極124間に通電したときに、薄板101と第1厚板102との接合部の発熱量が増加して薄板101と第1厚板102の溶接強度が高められる。

【0006】

この方法の実施に用いられるスポット溶接装置は、図7に示すように、溶接ロボット115の手首部116にスポット溶接装置120を搭載する。溶接ロボット115は、クランパ118によって保持された被溶接部材100の各打点位置にスポット溶接装置120を移動し、被溶接部材100のスポット溶接を行う。

【0007】

スポット溶接装置120は、手首部116に取り付けた支持ブラケット117に固定されたリニアガイド121によって上下動自在に支持されたベース部122を備え、このベース部122には下方に延びる固定アーム123を設け、固定アーム123の先端に固定側電極124を設ける。

【0008】

また、ベース部122の上端には、加圧アクチュエータ126が搭載され、加圧アクチュエータ126により上下動するロッド127の下端に固定側電極124と対して可動側電極125を取り付ける。支持ブラケット117の上端にサーボモータ128を搭載し、サーボモータ128の作動によりボールねじ機構を介してベース部122が上下動する。

【0009】

ここで、図示しないコントローラに予め記憶されているティーチングデータに従って、薄板101側に位置する可動側電極125による加圧力FUを固定側電極124による加圧力FLよりも小さくする(FU<FL)。

【0010】

このように可動側電極125による加圧力FUを固定側電極124による加圧力FLより小さくするために、コントローラは、先ず、サーボモータ128によりベース部122を上昇させて固定側電極124を被溶接部材100の下面に当接させると共に、加圧アクチュエータ126により可動側電極125を下降させて被溶接部材100の上面に当接させる。

【0011】

次に、サーボモータ128によりベース部122を押し上げる。このベース部122の押し上げにより、固定側電極124の加圧力FLがベース部122の押し上げ分だけ増加し、可動側電極125による加圧力FUが固定側電極124による加圧力FLより小さくなる(FU<FL)。

【0012】

その結果、可動側電極125と固定側電極124との間に通電したときに、薄板101と第1厚板102の接合部における電流密度が高くなり発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加する。これにより、薄板101から第2厚板103に亘って偏りのない良好なナゲットが形成されて溶接強度が確保できる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−251469号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上記特許文献1によると、クランパ118によって保持された被溶接部材100の第2厚板103に固定側電極124を当接させると共に可動側電極125を薄板101に当接させ、更にベース部122を押し上げて固定側電極124側の加圧力FLより可動側電極125側の加圧力FUを小さくすることで、相対的に薄板101と第1厚板102間の電流密度が高くなり、薄板101と第1厚板102との接合部における発熱量が確保でき、溶け込み量が増大して溶接強度が増加する。

【0015】

しかし、クランパ118により保持された被溶接部材100を固定側電極124と可動側電極125によって挟持加圧した状態でベース部122を移動して固定側電極124の加圧力FLより可動側電極125による加圧力FUを小さくするには、被溶接部材100を保持するクランパ118に大きな負荷が要求される。一方、クランパ118による被溶接部材100の保持位置と溶接位置が大きく離間した状態では、被溶接部材100が撓み変形して固定側電極124による加圧力FLと可動側電極125による加圧力FUにバラツキが生じて安定した薄板101と第1厚板102との間の接触抵抗及び第1厚板102と第2厚板103との間の接触抵抗の確保が困難であり、接合部における電流密度にバラツキが生じてスポット溶接の品質低下が懸念される。

【0016】

従って、かかる点に鑑みてなされた本発明の目的は、板材を重ね合わせた板組みの被溶接部材をスポット溶接するにあたり、優れた溶接品質が得られるスポット溶接装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成する請求項1に記載の発明によるスポット溶接装置は、第1アームの先端に設けられた第1溶接電極と、該第1溶接電極と対向配置されて第1溶接電極と協働して被溶接部材を挟持して加圧する第2アームに設けられた第2溶接電極と、前記第1アームに配置される油圧シリンダを有し、該油圧シリンダによって前記被溶接部材に前記第1溶接電極に隣接して当接して該被溶接部材に副加圧力を付与する副加圧位置及び被溶接部材から離反する退避位置に移動する副加圧部とを備え、前記被溶接部材に当接する第1溶接電極及び副加圧位置の副加圧部と前記第1溶接電極に対向して前記被溶接部材に当接する第2溶接電極とによって前記被溶接部材を挟持加圧し、該挟持加圧状態で前記第1溶接電極と第2溶接電極との間で通電してスポット溶接することを特徴とする。

【0018】

これによれば、第1溶接電極による加圧力及び副加圧部からの副加圧力が被溶接部材に付与され、第1溶接電極に対向して第2溶接電極による加圧力が付与されて第1溶接電極による加圧力が第2溶接電極による加圧力より小さくなる。これにより、剛性の異なる板材、例えば剛性が低い薄板と剛性が高い第1厚板及び第2厚板を重ねた被溶接部材を挟持加圧して第1溶接電極と第2溶接電極との間に通電したとき、相対的に薄板と第1厚板の接合部の電流密度が高くなり、被溶接部材に対する優れた溶接品質が得られる。

【0019】

一方、第1アームに配置される油圧シリンダ及び油圧シリンダにより退避位置と副加圧位置とで移動する副加圧部を有する副加圧付与手段は構成及び作動が簡単でかつ小型及び軽量でありスポット溶接装置の小型軽量化が得られる。

【0020】

請求項2に記載の発明は、請求項1のスポット溶接装置において、前記第1アームは、先端に第1溶接電極が設けられた固定アームであり、前記第2アームは、先端に第2溶接電極が設けられた可動アームであることを特徴とする。

【0021】

請求項3に記載の発明は、請求項1のスポット溶接装置において、第1アームは、先端に第1溶接電極が設けられた可動アームであり、第2アームは、先端に第2溶接電極が設けられた固定アームであることを特徴とする。

【0022】

請求項2及び請求項3は、副加圧付与手段の配置の具体例であって、請求項2は副加圧付与手段を固定アームに設けるものであり、請求項3は副加圧付与手段を可動アームに設ける。

【発明の効果】

【0023】

本発明によると、第1溶接電極による加圧力及び副加圧部からの副加圧力が被溶接部材に付与され、第1溶接電極に対向して第2溶接電極による加圧力が付与されて第1溶接電極による加圧力が第2溶接電極による加圧力より小さくなる。これにより、例えば、剛性の異なる板材を重ねた被溶接部材を挟持加圧して第1溶接電極と第2溶接電極との間に通電したとき、相対的に薄板と第1厚板の接合部の電流密度が高くなり、被溶接部材に対する優れた溶接品質が得られる。

【0024】

一方、第1アームに配置される油圧シリンダ及び油圧シリンダにより退避位置と副加圧位置とで移動する副加圧部を有する副加圧付与手段が小型及び軽量でありスポット溶接装置の小型軽量化が得られる。

【図面の簡単な説明】

【0025】

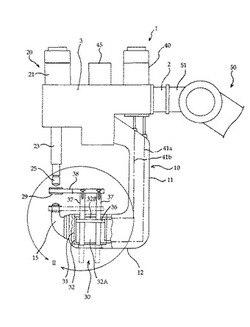

【図1】実施の形態におけるスポット溶接装置の構成図である。

【図2】図1のII部拡大図である。

【図3】模式的に示すスポット溶接装置の作動概要説明図である。

【図4】模式的に示すスポット溶接装置の作動概要説明図である。

【図5】従来のスポット溶接の概要を示す説明図である。

【図6】従来のスポット溶接の概要を示す説明図である。

【図7】従来のスポット溶接の概要を示す説明図である

【発明を実施するための形態】

【0026】

本発明の一実施の形態について、図1乃至図4を参照して説明する。図1はスポット溶接装置の構成図、図2は図1のII部拡大図、図3及び図4は模式的に示す作動概要説明図である。なお、このスポット溶接装置の説明にあたり、便宜上図1における上方及び下方をスポット溶接装置における上方及び下方とする。

【0027】

スポット溶接装置1の説明に先立って、被溶接部材100について説明する。被溶接部材100は、図2に示すように剛性の低い薄板101、薄板101より板厚が大きく剛性が高い第1厚板102及び第2厚板103が順に重ね合わされた3枚重ねの板組によって構成される。

【0028】

図1及び図2を参照してスポット溶接装置1の構成を説明する。

【0029】

スポット溶接装置1は、溶接ロボット50の手首部51にイコライザユニット2を介して取り付けた支持ブラケット3に固定アーム10、加圧アクチュエータ20及び溶接トランス45を搭載し、固定アーム10に副加圧付与手段30を設ける。

【0030】

固定アーム10は、支持ブラケット3に基端が結合されて下方に延在する固定アーム本体11及び固定アーム本体11の先端にL字状に折曲して延在する電極保持部12が形成され、電極保持部12の先端に第1溶接電極である固定側電極15を、その頂端15aを上方に向けて装着する。

【0031】

加圧アクチュエータ20は、サーボモータ21及びボールねじ機構等によって構成された図示しない直動部を有し、サーボモータ21の作動によって直動部のロッドが昇降往復動する。この直動部のロッドの下端に軸状の可動アーム23を設け、電極アーム23の先端に固定アーム10に設けられた固定側電極15と同軸上、即ち中心軸線L上に固定側電極15と対向して第2溶接電極である可動側電極25を設ける。これによりサーボモータ21の作動によって可動側電極25は固定側電極15から上方に離反する上昇移動端の退避位置と、被溶接部材100を固定側電極15と協働して挟持すると共に加圧力を付与する加圧位置との間で中心軸線Lに沿って昇降移動する。この加圧力はサーボモータ21の回転トルクによって決定され、サーボモータ21の回転トルクを制御することで所期の加圧力が得られる。

【0032】

副加圧付与手段30は、固定アーム10の電極保持部12に配置される油圧シリンダ31によって構成される副加圧付与アクチュエータを有し、油圧シリンダ31のロッド37を介して副加圧付与アーム38を設ける。

【0033】

油圧シリンダ31は、電極保持部12に形成された中空円筒状のハウジング13に保持されて中心軸線Lと平行な中心軸を有する円筒状のシリンダ33と、このシリンダ33の両端を封閉すると共に一対の貫通孔34aを有する底面部34及び貫通孔35aを有する頂面部35とを備えたシリンダ部32を有する。このシリンダ部32内を第1油圧室32Aと第2油圧室32Bとに区画するピストン36を組み込み、ピストン36に底面部34の貫通孔34a及び頂面部35の貫通孔35aを貫通する一対のロッド37が固定される。この油圧シリンダ31は比較的小型軽量で固定アーム10に容易に配置できると共に、広く使用されて既存の油圧シリンダで構成できる。

【0034】

シリンダ部32の頂面部35から突出する各ロッド37の頂端に中心軸線Lと直交して延在する副加圧付与アーム38が設ける。副加圧付与アーム38は基端側が各ロッド37の頂端に結合されて先端が中心軸L方向に延在して先端に副加圧部39を設ける。副加圧部39は、中心軸線Lと同軸で上端39a及び下端39bが副加圧付与アーム34の先端から上下方に突出すると共に固定側電極15及び可動側電極25の貫通を許容する断面半円弧状、即ち半割り筒状に形成する。

【0035】

油圧シリンダ31のピストン36が図2に仮想線36aで示す下昇移動端に移動することで、ロッド37に結合された副加圧付与アーム38の先端に設けた副加圧部39は、その上端39aが固定側電極15の頂端15より下方となる第1退避位置39−1に移動して停止する。一方、ピストン36が上昇移動端に移動することで副加圧付与アーム38に設けた副加圧部39の下端39bが固定側電極15と可動側電極25とで挟持された被溶接部材100から上方に離反する第2退避位置39−2に移動して停止する。

【0036】

一方、油圧シリンダ31の第1油圧室32A及び第2油圧室32Bは、固定アーム10に貫通して形成された油路41a及び41b及び図示しない油圧切換弁及び圧力制御弁等を介して支持ブラケット2に搭載された油圧供給源となる油圧ポンプ40またはタンクに連通する。即ち第1油圧室32Aが油路41aを経由して油圧切換弁及び圧力制御弁を介して油圧ポンプ40及びタンクに接続する。一方、第2油圧室32Bが油路41bを経由して油圧切換弁及び圧力制御弁を介して油圧ポンプ40及びタンクに接続する。

【0037】

これにより、油圧切換弁の切換えにより油圧ポンプ40から調圧された圧油が油路41a等を介して第1油圧室32Aに供給すると同時に第2油圧室32Bから油路41bを介してタンクへ排出する。この第1油圧室32Aへの油圧供給に伴うピストン36が上昇移動端に移動することでロッド37に結合された副加圧付与アーム39の先端に設けた副加圧部39が第2退避位置39−2側に移動して停止する。

【0038】

また、この上昇移動する副加圧部39が下方から固定側電極15と可動側電極25とで挟持して被溶接部材100に圧接する副加圧位置において、被溶接部材100に副加圧部39から副加圧力Fαを付与する。この副加圧力Fαは第1油圧室32Aに供給される油圧によって決定され、圧力制御弁によって設定できる。

【0039】

一方、油圧切換弁の切換えにより油圧ポンプ40から調圧された圧油が第2油圧室32Bに供給すると同時に第1油圧室32Aから油路41aを介してタンクへ排出する。この第2油圧室32Bへの油圧供給に伴いピストン36が下降移動端側に移動することでロッド37を介して加圧付与アーム38に設けられた副加圧部39が第1退避位置39−1に移動して停止する。

【0040】

また、この下降動作する副加圧部39が上方から固定側電極15と可動側電極25とで挟持された被溶接部材100に圧接する副加圧位置において被溶接部材100に副加圧部39から副加圧力Fαを付与する。

【0041】

電源となる溶接トランス45の出力端子がバスバ及び固定アーム10等を介して固定側電極15に通電可能に接続し、他方の出力端子がバスバ及び電極アーム23等を介して可動側電極25に通電可能に接続する。

【0042】

また、図示しない溶接ロボットコントローラには、溶接ロボット50のティーチングデータが格納され、ティーチングデータには被溶接部材100の各溶接打点位置を順次スポット溶接するための作動プログラム及び各溶接打点、即ち溶接位置におけるスポット溶接装置1の位置及び姿勢が含まれる。図示しない溶接コントローラには溶接装置1の作動プログラム及び加圧アクチュエータ20、副加圧付与手段30、溶接トランス45の作動制御が含まれる。

【0043】

このように構成されるスポット溶接装置1は、固定アーム10に設けられる油圧シリンダ31及び副加圧付与アーム38によって構成される副加圧付与手段30が比較的小型軽量に構成されて、溶接ロボット50の手首部51に容易に装着できると共に溶接ロボット50の動作を制限することなく、かつ溶接ロボット50への負荷が抑制できる。また、副加圧付与アーム34を作動する副加圧付与アクチュエータが簡単な機構で作動制御が比較的簡単な油圧エアシリンダ31によって構成され、副加圧付与手段30の作動が簡単な油圧供給制御によって行える。

【0044】

次に、スポット溶接装置1の作動を図3乃至図4の作動概要説明図を参照して説明する。この説明にあたり説明の便宜上、被溶接部材100が下から順に薄板101、第1厚板102、第2厚板103が重ね合わされた板組をスポット溶接する例を図3により説明し、続いて、被溶接部材100が上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた板組をスポット溶接する例を図4により説明する。

【0045】

下から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接にあたり、予め設定された作動プログラムに従いスポット溶接装置1のサーボモータ21の作動により可動側電極25を退避位置に移動して保持し、かつ油圧切換弁の切り換えにより油圧ポンプ40からの圧油を油圧シリンダ31の第2油圧室32Aに供給すると同時に第1油圧室32Aから排油してピストン36を下降移動端に移動させて副加圧付与アーム38に設けられた副加圧部39を第1退避位置39−1に移動して準備する。

【0046】

次にロボットコントローラは、溶接ロボット50を作動して図3(a)に示すように被溶接部材100の溶接位置となる打点位置に固定側電極15の頂端15aを下方から当接してスポット溶接装置1を位置決めする。

【0047】

このスポット溶接装置1が溶接位置に位置決めされた状態では、図3(a)に示すように固定側電極15の頂端15aが被溶接部材100の薄板101に下方から当接する一方、可動側電極25の頂端25aが第2厚板103と隙間を有して対向し、かつ副加圧部39の上端39aが薄板101と隙間を有して対向する。

【0048】

次に、この固定側電極15が被溶接部材100の薄板101に当接した状態で、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置から固定側電極15に接近する加圧位置方向に移動して、図3(b)に示すように第2厚板103に上方から当接させて固定側電極15と可動側電極25とで被溶接部材100を挟持する。

【0049】

更にサーボモータ21を所定トルクに達するまで作動して可動側電極25を第2厚板103に圧接する。これにより加圧アクチュエータ20の加圧力が可動側電極25と固定アーム10を介して固定側電極15とに作用し、可動側電極25と固定側電極15との間で被溶接部材100の溶接部を挟持すると共に加圧する。

【0050】

一方、副加圧付与手段30では油圧切換弁を切り換え、油圧ポンプ40から調圧された圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油する。この第1油圧室32Aへの油圧供給によるピストン36の上昇移動に伴ってロッド37を介して副加圧付与アーム38に設けられた副加圧部39が第1退避位置39−1から上端39aが被溶接部材100の薄板101に固定側電極15に隣接して下方から当接する副加圧位置まで移動して副加圧部39により薄板101に副加圧力Fαを付与する。

【0051】

この固定側電極15と可動側電極25によって被溶接部材100を挟持加圧し、副加圧部39により固定側電極15に隣接して薄板101に下方から副加圧力Fαを付与した状態では、図3(c)に示すように、可動側電極25による加圧力FUが第2厚板103に上方から付与され、固定側電極15による加圧力FLと副加圧部35による副加圧力Fαが薄板101に付与される。

【0052】

この場合、図3(c)に模式的に示すように、加圧アクチュエータ20による加圧力が可動側電極25に作用し、かつ可動側電極25に対向して固定アーム10を介して固定側電極15に作用する一方、副加圧付与手段30における油圧シリンダ31による付勢力が副加圧部39に作用し、第2厚板103を上方から作用する可動側電極25による加圧力FUと薄板101に下方から作用する固定側電極15による加圧力FL及び副加圧部39による副加圧力Fαの総和が等しくなる(FU=FL+Fα)。

【0053】

これにより、被溶接部材100の溶接部には、可動側電極25から第2厚板103に加圧力FUが付与され、薄板101に固定側電極15から加圧力FLが付与されると共に副加圧部39から副加圧力Fαを付与することから、固定側電極15から薄板101に作用する加圧力FLは、可動側電極25による加圧力FUから副加圧部39による副加圧力Fαを減じた加圧力が付与される(FL=FU−Fα)。

【0054】

このように薄板101側に作用する固定側電極15からの加圧力FLを第2厚板103側に作用する可動側電極25の加圧力FUより小さく(FL<FU)することで、薄板101と第1厚板102の接合部における接触圧力が、第1厚板102と第2厚板103間の接触圧力より小さくなり、相対的に薄板101と第1厚板102間の接触抵抗が大きくなると共に、第1厚板102と第2厚板103間の接触抵抗が小さくなる。

【0055】

次に、可動側電極25と固定側電極15及び副加圧部39とで被溶接部材100を挟持加圧して薄板101側に位置する固定側電極15の加圧力FLを第2厚板103側に位置する可動側電極25の加圧力FUより小さくした状態で、溶接トランス45から可動側電極25と固定側電極15との間に所定時間通電して溶接する。この可動側電極25と固定側電極15との間に通電した時に、相対的に薄板101と第1厚板102間の接合部における接触抵抗が大きく電流密度が高くなると共に、第1厚板102と第2厚板103間の接触抵抗が小さく保持される。これにより、薄板101と第1厚板102の接合部における発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加して、薄板101から第2厚板103に亘って電流密度の偏りのない良好な溶接が行われ、溶接強度及び溶接品質が確保できる。

【0056】

この溶接が完了した後、油圧切換弁の切り換えにより油圧ポンプ40から圧油を第2油圧室32Aに供給すると同時に第1油圧室32Aから排油してピストン36を下降移動端に移動させ、副加圧付与アーム38に設けられた副加圧部39を第1退避位置39−1に移動する。更に、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置に移動させて固定側電極15と可動側電極25による被溶接部材100の挟持を開放する。

【0057】

しかる後、作動プログラムに従い溶接ロボット50を作動して、スポット溶接装置1を被溶接部材100の打点位置から退避させ、次の被溶接部材100の打点位置に移動する。

【0058】

次に、上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接について図4を参照して説明する。

【0059】

この上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接にあたり、予め設定された作動プログラムに従いスポット溶接装置1の可動側電極25が退避位置でかつ、油圧切換弁の切り換えにより油圧ポンプ40から圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油してピストン36を上昇移動端に移動させて副加圧付与アーム38に設けた副加圧部39を第2退避位置39−2に移動して保持する。

【0060】

次にロボットコントローラは、溶接ロボット50を作動して図4(a)に示すように被溶接部材100の溶接位置となる打点位置に固定側電極15の頂端15aを下方から当接してスポット溶接装置1を位置決めする。

【0061】

次に、図4(b)に示すように、固定側電極15が第2厚板103に当接した状態で、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置から加圧位置方向に移動させて薄板101に上方から当接させる。更にサーボモータ21を所定トルクに達するまで作動して可動側電極25を薄板101に圧接させる。これにより加圧アクチュエータ20の加圧力が可動側電極25と固定側電極15とに作用し、可動側電極25と固定側電極15との間で被溶接部材100の溶接部を挟持すると共に加圧する。

【0062】

一方、副加圧付与手段30では油圧切換弁を切り換え、油圧ポンプ40から調圧された圧油を第2油圧室32Bに供給すると同時に第1油圧室32Aから排油する。この第2油圧室32Bへの油圧供給に伴うピストン36の下降移動端側への移動に伴ってロッド37を介して副加圧付与アーム38の先端に設けられた副加圧部39が第2退避位置39−2から下端39bが被溶接部材100の薄板101に可動側電極25に隣接して上方から当接する副加圧位置に移動して副加圧部39により薄板101に副加圧力Fαを付与する。

【0063】

これにより、図4(c)に示すように、可動側電極25による加圧力FU及び39の副加圧力Fαが薄板101に付与され、固定側電極15による加圧力FLが第2厚板103に付与される。これにより薄板101側に位置する可動側電極25の加圧力FUが第2厚板103側に位置する固定側電極15の加圧力FLより小さくした状態で、溶接トランス45から可動側電極25と固定側電極15との間に所定時間通電して溶接する。

【0064】

この可動側電極25と固定側電極15との間に通電した時に、相対的に薄板101と第1厚板102間の接合部における接触抵抗が大きく電流密度が高くなると共に、第1厚板102と第2厚板103間の接触抵抗が小さく保持され、薄板101と第1厚板102の接合部における発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加して、薄板101から第2厚板103に亘って電流密度の偏りのない良好な溶接が行われて溶接強度及び溶接品質が確保できる。

【0065】

この溶接が完了した後、副加圧付与手段30の油圧切換弁の切り換えにより油圧ポンプ40から圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油してピストン36を上昇移動端に移動させて副加圧付与アーム39に設けた副加圧部39を第2退避位置39−2に移動する。更に、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置に移動して固定側電極15と可動側電極25による被溶接部材100の挟持を開放する。

【0066】

しかる後、作動プログラムに従い溶接ロボット50を作動して、スポット溶接装置1を被溶接部材100の打点位置から退避させ、次の被溶接部材100の打点位置に移動する。

【0067】

このように構成された本実施の形態によると、固定側電極15と可動側電極25によって加圧付与した被溶接部材100に油圧シリンダ31による副加圧力が付与され、固定側電極15と可動側電極25による加圧力FL、FUが制御されて剛性の異なる板材を重ねた被溶接部材100に対する溶接品質が向上する。

【0068】

一方、固定アーム10に比較的小型で軽量な油圧シリンダ31及びこの油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置することから、スポット溶接装置1の大形化を招くことなく小型軽量化が得られ、特に固定アーム10の先端側において重量化を招くことなくスポット溶接装置1の姿勢制御が容易になり、溶接ロボット50の作動制御が簡素化され、溶接ロボット50の負荷が軽減できる。また、複数の溶接ロボットを使用する場合には、他の溶接ロボットとの干渉が低減され、他溶接ロボットとの同時作業が可能になり、作業効率の向上が得られる。

【0069】

また、固定アーム10に油圧シリンダ31及び油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置することから、既存の副加圧付与手段30を有しないスポット溶接装置と基本構成が同じであり、従来のスポット溶接装置を大きく変更するこよなく、固定アームを交換することで本実施の形態におけるスポット溶接装置を構成することができる。

【0070】

なお、本発明は上記実施の形態に限定されることなく、発明の趣旨を逸脱しない範囲で種々変更可能である。例えば、上記実施の形態では固定アーム10に油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置したが、固定アーム10に代えて可動アーム23に配置することもできる。また、上記実施の形態では油圧供給源となる油圧ポンプ40等をスポット溶接装置1の支持ブラケット2に搭載したが、溶接ロボット50側に配置することで、スポット溶接装置1の小型軽量化を図り、更にスポット溶接装置1の姿勢制御を容易にすると共に、溶接ロボット50の負荷を軽減することができる。

【符号の説明】

【0071】

1 スポット溶接装置

10 固定アーム

15 固定側電極(第1溶接電極)

15a 頂端

20 加圧アクチュエータ

21 サーボモータ

23 可動アーム

25 可動側電極

30 副加圧付与手段

31 油圧シリンダ(副加圧付与アクチュエータ)

32 シリンダ部

38 副加圧付与アーム

39 副加圧部

39−1 第1退避位置

39−2 第2退避位置

40 油圧ポンプ(油圧供給源)

50 溶接ロボット

51 手首部

100 被溶接部材

【技術分野】

【0001】

本発明は、板材を重ね合わせた板組みの被溶接部材をスポット溶接するスポット溶接装置に関する。

【背景技術】

【0002】

一般に、重ね合わされた鋼板等の板材の接合には、一対の溶接電極間で挟み加圧力を与えながら両電極間に一定時間通電するスポット溶接が広く行われる。

【0003】

ここで、例えば、図5(a)に示すように、剛性の低い薄板101、この薄板101より剛性が高い第1厚板102、第2厚板103の3枚の板材を重ね合わせた板組の被溶接部材100をスポット溶接する場合には、可動側電極111と固定側電極112によって被溶接部材100を挟んで加圧したときに、剛性の低い薄板101と第1厚板102が上方に撓んで、薄板101と第1厚板102の間及び第1厚板102と第2厚板103との間に隙間が生じる。この場合、可動側電極111と薄板101間の接触面積は薄板101の撓みにより大きくなるのに対して、薄板101と第1厚板102間及び第1厚板102と第2厚板103間の接合部の接触面積は隙間により小さくなる。このため、可動側電極111と固定側電極112間の電流密度が薄板101側に対して第2厚板103側が高くなり、薄板101と第1厚板102間よりも第1厚板102と第2厚板103間の方が局部的な発熱量が多くなる。

【0004】

その結果、図5(a)に示すように、先ず第1厚板102と第2厚板103との接合部にナゲット105が形成され、次第にナゲット105が大きくなりやがて図5(b)に示すように薄板101と第1厚板102間が溶着される。しかし、この薄板101と第1厚板102との間の溶け込み量が小さく溶接強度が不安定で、かつ溶接品質にバラツキがある。この不具合は、特に第1厚板102及び第2厚板103が厚いほど第1厚板102と薄板101との間にナゲット105が到達しにくく顕著である。

【0005】

この対策として、例えば特許文献1に開示のスポット溶接方法は、図6に示すように、薄板101、第1厚板102、第2厚板103の3枚重ねの被溶接部材100をスポット溶接するときに、薄板101側の可動側電極125の加圧力FUを、第2厚板103側の固定側電極124の加圧力FLより小さくすることで、薄板101と第1厚板102との接合部の接触抵抗が大きくなる一方、第1厚板102と第2厚板103との接合部の接触抵抗が小さくなり、可動側電極125と固定側電極124間に通電したときに、薄板101と第1厚板102との接合部の発熱量が増加して薄板101と第1厚板102の溶接強度が高められる。

【0006】

この方法の実施に用いられるスポット溶接装置は、図7に示すように、溶接ロボット115の手首部116にスポット溶接装置120を搭載する。溶接ロボット115は、クランパ118によって保持された被溶接部材100の各打点位置にスポット溶接装置120を移動し、被溶接部材100のスポット溶接を行う。

【0007】

スポット溶接装置120は、手首部116に取り付けた支持ブラケット117に固定されたリニアガイド121によって上下動自在に支持されたベース部122を備え、このベース部122には下方に延びる固定アーム123を設け、固定アーム123の先端に固定側電極124を設ける。

【0008】

また、ベース部122の上端には、加圧アクチュエータ126が搭載され、加圧アクチュエータ126により上下動するロッド127の下端に固定側電極124と対して可動側電極125を取り付ける。支持ブラケット117の上端にサーボモータ128を搭載し、サーボモータ128の作動によりボールねじ機構を介してベース部122が上下動する。

【0009】

ここで、図示しないコントローラに予め記憶されているティーチングデータに従って、薄板101側に位置する可動側電極125による加圧力FUを固定側電極124による加圧力FLよりも小さくする(FU<FL)。

【0010】

このように可動側電極125による加圧力FUを固定側電極124による加圧力FLより小さくするために、コントローラは、先ず、サーボモータ128によりベース部122を上昇させて固定側電極124を被溶接部材100の下面に当接させると共に、加圧アクチュエータ126により可動側電極125を下降させて被溶接部材100の上面に当接させる。

【0011】

次に、サーボモータ128によりベース部122を押し上げる。このベース部122の押し上げにより、固定側電極124の加圧力FLがベース部122の押し上げ分だけ増加し、可動側電極125による加圧力FUが固定側電極124による加圧力FLより小さくなる(FU<FL)。

【0012】

その結果、可動側電極125と固定側電極124との間に通電したときに、薄板101と第1厚板102の接合部における電流密度が高くなり発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加する。これにより、薄板101から第2厚板103に亘って偏りのない良好なナゲットが形成されて溶接強度が確保できる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−251469号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上記特許文献1によると、クランパ118によって保持された被溶接部材100の第2厚板103に固定側電極124を当接させると共に可動側電極125を薄板101に当接させ、更にベース部122を押し上げて固定側電極124側の加圧力FLより可動側電極125側の加圧力FUを小さくすることで、相対的に薄板101と第1厚板102間の電流密度が高くなり、薄板101と第1厚板102との接合部における発熱量が確保でき、溶け込み量が増大して溶接強度が増加する。

【0015】

しかし、クランパ118により保持された被溶接部材100を固定側電極124と可動側電極125によって挟持加圧した状態でベース部122を移動して固定側電極124の加圧力FLより可動側電極125による加圧力FUを小さくするには、被溶接部材100を保持するクランパ118に大きな負荷が要求される。一方、クランパ118による被溶接部材100の保持位置と溶接位置が大きく離間した状態では、被溶接部材100が撓み変形して固定側電極124による加圧力FLと可動側電極125による加圧力FUにバラツキが生じて安定した薄板101と第1厚板102との間の接触抵抗及び第1厚板102と第2厚板103との間の接触抵抗の確保が困難であり、接合部における電流密度にバラツキが生じてスポット溶接の品質低下が懸念される。

【0016】

従って、かかる点に鑑みてなされた本発明の目的は、板材を重ね合わせた板組みの被溶接部材をスポット溶接するにあたり、優れた溶接品質が得られるスポット溶接装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成する請求項1に記載の発明によるスポット溶接装置は、第1アームの先端に設けられた第1溶接電極と、該第1溶接電極と対向配置されて第1溶接電極と協働して被溶接部材を挟持して加圧する第2アームに設けられた第2溶接電極と、前記第1アームに配置される油圧シリンダを有し、該油圧シリンダによって前記被溶接部材に前記第1溶接電極に隣接して当接して該被溶接部材に副加圧力を付与する副加圧位置及び被溶接部材から離反する退避位置に移動する副加圧部とを備え、前記被溶接部材に当接する第1溶接電極及び副加圧位置の副加圧部と前記第1溶接電極に対向して前記被溶接部材に当接する第2溶接電極とによって前記被溶接部材を挟持加圧し、該挟持加圧状態で前記第1溶接電極と第2溶接電極との間で通電してスポット溶接することを特徴とする。

【0018】

これによれば、第1溶接電極による加圧力及び副加圧部からの副加圧力が被溶接部材に付与され、第1溶接電極に対向して第2溶接電極による加圧力が付与されて第1溶接電極による加圧力が第2溶接電極による加圧力より小さくなる。これにより、剛性の異なる板材、例えば剛性が低い薄板と剛性が高い第1厚板及び第2厚板を重ねた被溶接部材を挟持加圧して第1溶接電極と第2溶接電極との間に通電したとき、相対的に薄板と第1厚板の接合部の電流密度が高くなり、被溶接部材に対する優れた溶接品質が得られる。

【0019】

一方、第1アームに配置される油圧シリンダ及び油圧シリンダにより退避位置と副加圧位置とで移動する副加圧部を有する副加圧付与手段は構成及び作動が簡単でかつ小型及び軽量でありスポット溶接装置の小型軽量化が得られる。

【0020】

請求項2に記載の発明は、請求項1のスポット溶接装置において、前記第1アームは、先端に第1溶接電極が設けられた固定アームであり、前記第2アームは、先端に第2溶接電極が設けられた可動アームであることを特徴とする。

【0021】

請求項3に記載の発明は、請求項1のスポット溶接装置において、第1アームは、先端に第1溶接電極が設けられた可動アームであり、第2アームは、先端に第2溶接電極が設けられた固定アームであることを特徴とする。

【0022】

請求項2及び請求項3は、副加圧付与手段の配置の具体例であって、請求項2は副加圧付与手段を固定アームに設けるものであり、請求項3は副加圧付与手段を可動アームに設ける。

【発明の効果】

【0023】

本発明によると、第1溶接電極による加圧力及び副加圧部からの副加圧力が被溶接部材に付与され、第1溶接電極に対向して第2溶接電極による加圧力が付与されて第1溶接電極による加圧力が第2溶接電極による加圧力より小さくなる。これにより、例えば、剛性の異なる板材を重ねた被溶接部材を挟持加圧して第1溶接電極と第2溶接電極との間に通電したとき、相対的に薄板と第1厚板の接合部の電流密度が高くなり、被溶接部材に対する優れた溶接品質が得られる。

【0024】

一方、第1アームに配置される油圧シリンダ及び油圧シリンダにより退避位置と副加圧位置とで移動する副加圧部を有する副加圧付与手段が小型及び軽量でありスポット溶接装置の小型軽量化が得られる。

【図面の簡単な説明】

【0025】

【図1】実施の形態におけるスポット溶接装置の構成図である。

【図2】図1のII部拡大図である。

【図3】模式的に示すスポット溶接装置の作動概要説明図である。

【図4】模式的に示すスポット溶接装置の作動概要説明図である。

【図5】従来のスポット溶接の概要を示す説明図である。

【図6】従来のスポット溶接の概要を示す説明図である。

【図7】従来のスポット溶接の概要を示す説明図である

【発明を実施するための形態】

【0026】

本発明の一実施の形態について、図1乃至図4を参照して説明する。図1はスポット溶接装置の構成図、図2は図1のII部拡大図、図3及び図4は模式的に示す作動概要説明図である。なお、このスポット溶接装置の説明にあたり、便宜上図1における上方及び下方をスポット溶接装置における上方及び下方とする。

【0027】

スポット溶接装置1の説明に先立って、被溶接部材100について説明する。被溶接部材100は、図2に示すように剛性の低い薄板101、薄板101より板厚が大きく剛性が高い第1厚板102及び第2厚板103が順に重ね合わされた3枚重ねの板組によって構成される。

【0028】

図1及び図2を参照してスポット溶接装置1の構成を説明する。

【0029】

スポット溶接装置1は、溶接ロボット50の手首部51にイコライザユニット2を介して取り付けた支持ブラケット3に固定アーム10、加圧アクチュエータ20及び溶接トランス45を搭載し、固定アーム10に副加圧付与手段30を設ける。

【0030】

固定アーム10は、支持ブラケット3に基端が結合されて下方に延在する固定アーム本体11及び固定アーム本体11の先端にL字状に折曲して延在する電極保持部12が形成され、電極保持部12の先端に第1溶接電極である固定側電極15を、その頂端15aを上方に向けて装着する。

【0031】

加圧アクチュエータ20は、サーボモータ21及びボールねじ機構等によって構成された図示しない直動部を有し、サーボモータ21の作動によって直動部のロッドが昇降往復動する。この直動部のロッドの下端に軸状の可動アーム23を設け、電極アーム23の先端に固定アーム10に設けられた固定側電極15と同軸上、即ち中心軸線L上に固定側電極15と対向して第2溶接電極である可動側電極25を設ける。これによりサーボモータ21の作動によって可動側電極25は固定側電極15から上方に離反する上昇移動端の退避位置と、被溶接部材100を固定側電極15と協働して挟持すると共に加圧力を付与する加圧位置との間で中心軸線Lに沿って昇降移動する。この加圧力はサーボモータ21の回転トルクによって決定され、サーボモータ21の回転トルクを制御することで所期の加圧力が得られる。

【0032】

副加圧付与手段30は、固定アーム10の電極保持部12に配置される油圧シリンダ31によって構成される副加圧付与アクチュエータを有し、油圧シリンダ31のロッド37を介して副加圧付与アーム38を設ける。

【0033】

油圧シリンダ31は、電極保持部12に形成された中空円筒状のハウジング13に保持されて中心軸線Lと平行な中心軸を有する円筒状のシリンダ33と、このシリンダ33の両端を封閉すると共に一対の貫通孔34aを有する底面部34及び貫通孔35aを有する頂面部35とを備えたシリンダ部32を有する。このシリンダ部32内を第1油圧室32Aと第2油圧室32Bとに区画するピストン36を組み込み、ピストン36に底面部34の貫通孔34a及び頂面部35の貫通孔35aを貫通する一対のロッド37が固定される。この油圧シリンダ31は比較的小型軽量で固定アーム10に容易に配置できると共に、広く使用されて既存の油圧シリンダで構成できる。

【0034】

シリンダ部32の頂面部35から突出する各ロッド37の頂端に中心軸線Lと直交して延在する副加圧付与アーム38が設ける。副加圧付与アーム38は基端側が各ロッド37の頂端に結合されて先端が中心軸L方向に延在して先端に副加圧部39を設ける。副加圧部39は、中心軸線Lと同軸で上端39a及び下端39bが副加圧付与アーム34の先端から上下方に突出すると共に固定側電極15及び可動側電極25の貫通を許容する断面半円弧状、即ち半割り筒状に形成する。

【0035】

油圧シリンダ31のピストン36が図2に仮想線36aで示す下昇移動端に移動することで、ロッド37に結合された副加圧付与アーム38の先端に設けた副加圧部39は、その上端39aが固定側電極15の頂端15より下方となる第1退避位置39−1に移動して停止する。一方、ピストン36が上昇移動端に移動することで副加圧付与アーム38に設けた副加圧部39の下端39bが固定側電極15と可動側電極25とで挟持された被溶接部材100から上方に離反する第2退避位置39−2に移動して停止する。

【0036】

一方、油圧シリンダ31の第1油圧室32A及び第2油圧室32Bは、固定アーム10に貫通して形成された油路41a及び41b及び図示しない油圧切換弁及び圧力制御弁等を介して支持ブラケット2に搭載された油圧供給源となる油圧ポンプ40またはタンクに連通する。即ち第1油圧室32Aが油路41aを経由して油圧切換弁及び圧力制御弁を介して油圧ポンプ40及びタンクに接続する。一方、第2油圧室32Bが油路41bを経由して油圧切換弁及び圧力制御弁を介して油圧ポンプ40及びタンクに接続する。

【0037】

これにより、油圧切換弁の切換えにより油圧ポンプ40から調圧された圧油が油路41a等を介して第1油圧室32Aに供給すると同時に第2油圧室32Bから油路41bを介してタンクへ排出する。この第1油圧室32Aへの油圧供給に伴うピストン36が上昇移動端に移動することでロッド37に結合された副加圧付与アーム39の先端に設けた副加圧部39が第2退避位置39−2側に移動して停止する。

【0038】

また、この上昇移動する副加圧部39が下方から固定側電極15と可動側電極25とで挟持して被溶接部材100に圧接する副加圧位置において、被溶接部材100に副加圧部39から副加圧力Fαを付与する。この副加圧力Fαは第1油圧室32Aに供給される油圧によって決定され、圧力制御弁によって設定できる。

【0039】

一方、油圧切換弁の切換えにより油圧ポンプ40から調圧された圧油が第2油圧室32Bに供給すると同時に第1油圧室32Aから油路41aを介してタンクへ排出する。この第2油圧室32Bへの油圧供給に伴いピストン36が下降移動端側に移動することでロッド37を介して加圧付与アーム38に設けられた副加圧部39が第1退避位置39−1に移動して停止する。

【0040】

また、この下降動作する副加圧部39が上方から固定側電極15と可動側電極25とで挟持された被溶接部材100に圧接する副加圧位置において被溶接部材100に副加圧部39から副加圧力Fαを付与する。

【0041】

電源となる溶接トランス45の出力端子がバスバ及び固定アーム10等を介して固定側電極15に通電可能に接続し、他方の出力端子がバスバ及び電極アーム23等を介して可動側電極25に通電可能に接続する。

【0042】

また、図示しない溶接ロボットコントローラには、溶接ロボット50のティーチングデータが格納され、ティーチングデータには被溶接部材100の各溶接打点位置を順次スポット溶接するための作動プログラム及び各溶接打点、即ち溶接位置におけるスポット溶接装置1の位置及び姿勢が含まれる。図示しない溶接コントローラには溶接装置1の作動プログラム及び加圧アクチュエータ20、副加圧付与手段30、溶接トランス45の作動制御が含まれる。

【0043】

このように構成されるスポット溶接装置1は、固定アーム10に設けられる油圧シリンダ31及び副加圧付与アーム38によって構成される副加圧付与手段30が比較的小型軽量に構成されて、溶接ロボット50の手首部51に容易に装着できると共に溶接ロボット50の動作を制限することなく、かつ溶接ロボット50への負荷が抑制できる。また、副加圧付与アーム34を作動する副加圧付与アクチュエータが簡単な機構で作動制御が比較的簡単な油圧エアシリンダ31によって構成され、副加圧付与手段30の作動が簡単な油圧供給制御によって行える。

【0044】

次に、スポット溶接装置1の作動を図3乃至図4の作動概要説明図を参照して説明する。この説明にあたり説明の便宜上、被溶接部材100が下から順に薄板101、第1厚板102、第2厚板103が重ね合わされた板組をスポット溶接する例を図3により説明し、続いて、被溶接部材100が上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた板組をスポット溶接する例を図4により説明する。

【0045】

下から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接にあたり、予め設定された作動プログラムに従いスポット溶接装置1のサーボモータ21の作動により可動側電極25を退避位置に移動して保持し、かつ油圧切換弁の切り換えにより油圧ポンプ40からの圧油を油圧シリンダ31の第2油圧室32Aに供給すると同時に第1油圧室32Aから排油してピストン36を下降移動端に移動させて副加圧付与アーム38に設けられた副加圧部39を第1退避位置39−1に移動して準備する。

【0046】

次にロボットコントローラは、溶接ロボット50を作動して図3(a)に示すように被溶接部材100の溶接位置となる打点位置に固定側電極15の頂端15aを下方から当接してスポット溶接装置1を位置決めする。

【0047】

このスポット溶接装置1が溶接位置に位置決めされた状態では、図3(a)に示すように固定側電極15の頂端15aが被溶接部材100の薄板101に下方から当接する一方、可動側電極25の頂端25aが第2厚板103と隙間を有して対向し、かつ副加圧部39の上端39aが薄板101と隙間を有して対向する。

【0048】

次に、この固定側電極15が被溶接部材100の薄板101に当接した状態で、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置から固定側電極15に接近する加圧位置方向に移動して、図3(b)に示すように第2厚板103に上方から当接させて固定側電極15と可動側電極25とで被溶接部材100を挟持する。

【0049】

更にサーボモータ21を所定トルクに達するまで作動して可動側電極25を第2厚板103に圧接する。これにより加圧アクチュエータ20の加圧力が可動側電極25と固定アーム10を介して固定側電極15とに作用し、可動側電極25と固定側電極15との間で被溶接部材100の溶接部を挟持すると共に加圧する。

【0050】

一方、副加圧付与手段30では油圧切換弁を切り換え、油圧ポンプ40から調圧された圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油する。この第1油圧室32Aへの油圧供給によるピストン36の上昇移動に伴ってロッド37を介して副加圧付与アーム38に設けられた副加圧部39が第1退避位置39−1から上端39aが被溶接部材100の薄板101に固定側電極15に隣接して下方から当接する副加圧位置まで移動して副加圧部39により薄板101に副加圧力Fαを付与する。

【0051】

この固定側電極15と可動側電極25によって被溶接部材100を挟持加圧し、副加圧部39により固定側電極15に隣接して薄板101に下方から副加圧力Fαを付与した状態では、図3(c)に示すように、可動側電極25による加圧力FUが第2厚板103に上方から付与され、固定側電極15による加圧力FLと副加圧部35による副加圧力Fαが薄板101に付与される。

【0052】

この場合、図3(c)に模式的に示すように、加圧アクチュエータ20による加圧力が可動側電極25に作用し、かつ可動側電極25に対向して固定アーム10を介して固定側電極15に作用する一方、副加圧付与手段30における油圧シリンダ31による付勢力が副加圧部39に作用し、第2厚板103を上方から作用する可動側電極25による加圧力FUと薄板101に下方から作用する固定側電極15による加圧力FL及び副加圧部39による副加圧力Fαの総和が等しくなる(FU=FL+Fα)。

【0053】

これにより、被溶接部材100の溶接部には、可動側電極25から第2厚板103に加圧力FUが付与され、薄板101に固定側電極15から加圧力FLが付与されると共に副加圧部39から副加圧力Fαを付与することから、固定側電極15から薄板101に作用する加圧力FLは、可動側電極25による加圧力FUから副加圧部39による副加圧力Fαを減じた加圧力が付与される(FL=FU−Fα)。

【0054】

このように薄板101側に作用する固定側電極15からの加圧力FLを第2厚板103側に作用する可動側電極25の加圧力FUより小さく(FL<FU)することで、薄板101と第1厚板102の接合部における接触圧力が、第1厚板102と第2厚板103間の接触圧力より小さくなり、相対的に薄板101と第1厚板102間の接触抵抗が大きくなると共に、第1厚板102と第2厚板103間の接触抵抗が小さくなる。

【0055】

次に、可動側電極25と固定側電極15及び副加圧部39とで被溶接部材100を挟持加圧して薄板101側に位置する固定側電極15の加圧力FLを第2厚板103側に位置する可動側電極25の加圧力FUより小さくした状態で、溶接トランス45から可動側電極25と固定側電極15との間に所定時間通電して溶接する。この可動側電極25と固定側電極15との間に通電した時に、相対的に薄板101と第1厚板102間の接合部における接触抵抗が大きく電流密度が高くなると共に、第1厚板102と第2厚板103間の接触抵抗が小さく保持される。これにより、薄板101と第1厚板102の接合部における発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加して、薄板101から第2厚板103に亘って電流密度の偏りのない良好な溶接が行われ、溶接強度及び溶接品質が確保できる。

【0056】

この溶接が完了した後、油圧切換弁の切り換えにより油圧ポンプ40から圧油を第2油圧室32Aに供給すると同時に第1油圧室32Aから排油してピストン36を下降移動端に移動させ、副加圧付与アーム38に設けられた副加圧部39を第1退避位置39−1に移動する。更に、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置に移動させて固定側電極15と可動側電極25による被溶接部材100の挟持を開放する。

【0057】

しかる後、作動プログラムに従い溶接ロボット50を作動して、スポット溶接装置1を被溶接部材100の打点位置から退避させ、次の被溶接部材100の打点位置に移動する。

【0058】

次に、上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接について図4を参照して説明する。

【0059】

この上から順に薄板101、第1厚板102、第2厚板103が重ね合わされた被溶接部材100のスポット溶接にあたり、予め設定された作動プログラムに従いスポット溶接装置1の可動側電極25が退避位置でかつ、油圧切換弁の切り換えにより油圧ポンプ40から圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油してピストン36を上昇移動端に移動させて副加圧付与アーム38に設けた副加圧部39を第2退避位置39−2に移動して保持する。

【0060】

次にロボットコントローラは、溶接ロボット50を作動して図4(a)に示すように被溶接部材100の溶接位置となる打点位置に固定側電極15の頂端15aを下方から当接してスポット溶接装置1を位置決めする。

【0061】

次に、図4(b)に示すように、固定側電極15が第2厚板103に当接した状態で、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置から加圧位置方向に移動させて薄板101に上方から当接させる。更にサーボモータ21を所定トルクに達するまで作動して可動側電極25を薄板101に圧接させる。これにより加圧アクチュエータ20の加圧力が可動側電極25と固定側電極15とに作用し、可動側電極25と固定側電極15との間で被溶接部材100の溶接部を挟持すると共に加圧する。

【0062】

一方、副加圧付与手段30では油圧切換弁を切り換え、油圧ポンプ40から調圧された圧油を第2油圧室32Bに供給すると同時に第1油圧室32Aから排油する。この第2油圧室32Bへの油圧供給に伴うピストン36の下降移動端側への移動に伴ってロッド37を介して副加圧付与アーム38の先端に設けられた副加圧部39が第2退避位置39−2から下端39bが被溶接部材100の薄板101に可動側電極25に隣接して上方から当接する副加圧位置に移動して副加圧部39により薄板101に副加圧力Fαを付与する。

【0063】

これにより、図4(c)に示すように、可動側電極25による加圧力FU及び39の副加圧力Fαが薄板101に付与され、固定側電極15による加圧力FLが第2厚板103に付与される。これにより薄板101側に位置する可動側電極25の加圧力FUが第2厚板103側に位置する固定側電極15の加圧力FLより小さくした状態で、溶接トランス45から可動側電極25と固定側電極15との間に所定時間通電して溶接する。

【0064】

この可動側電極25と固定側電極15との間に通電した時に、相対的に薄板101と第1厚板102間の接合部における接触抵抗が大きく電流密度が高くなると共に、第1厚板102と第2厚板103間の接触抵抗が小さく保持され、薄板101と第1厚板102の接合部における発熱量が第1厚板102と第2厚板103の接合部における発熱量に対して相対的に増加して、薄板101から第2厚板103に亘って電流密度の偏りのない良好な溶接が行われて溶接強度及び溶接品質が確保できる。

【0065】

この溶接が完了した後、副加圧付与手段30の油圧切換弁の切り換えにより油圧ポンプ40から圧油を第1油圧室32Aに供給すると同時に第2油圧室32Bから排油してピストン36を上昇移動端に移動させて副加圧付与アーム39に設けた副加圧部39を第2退避位置39−2に移動する。更に、加圧アクチュエータ20のサーボモータ21の作動により可動側電極25を退避位置に移動して固定側電極15と可動側電極25による被溶接部材100の挟持を開放する。

【0066】

しかる後、作動プログラムに従い溶接ロボット50を作動して、スポット溶接装置1を被溶接部材100の打点位置から退避させ、次の被溶接部材100の打点位置に移動する。

【0067】

このように構成された本実施の形態によると、固定側電極15と可動側電極25によって加圧付与した被溶接部材100に油圧シリンダ31による副加圧力が付与され、固定側電極15と可動側電極25による加圧力FL、FUが制御されて剛性の異なる板材を重ねた被溶接部材100に対する溶接品質が向上する。

【0068】

一方、固定アーム10に比較的小型で軽量な油圧シリンダ31及びこの油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置することから、スポット溶接装置1の大形化を招くことなく小型軽量化が得られ、特に固定アーム10の先端側において重量化を招くことなくスポット溶接装置1の姿勢制御が容易になり、溶接ロボット50の作動制御が簡素化され、溶接ロボット50の負荷が軽減できる。また、複数の溶接ロボットを使用する場合には、他の溶接ロボットとの干渉が低減され、他溶接ロボットとの同時作業が可能になり、作業効率の向上が得られる。

【0069】

また、固定アーム10に油圧シリンダ31及び油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置することから、既存の副加圧付与手段30を有しないスポット溶接装置と基本構成が同じであり、従来のスポット溶接装置を大きく変更するこよなく、固定アームを交換することで本実施の形態におけるスポット溶接装置を構成することができる。

【0070】

なお、本発明は上記実施の形態に限定されることなく、発明の趣旨を逸脱しない範囲で種々変更可能である。例えば、上記実施の形態では固定アーム10に油圧シリンダ31により往復動する副加圧付与アーム38等によって構成された副加圧付与手段30を配置したが、固定アーム10に代えて可動アーム23に配置することもできる。また、上記実施の形態では油圧供給源となる油圧ポンプ40等をスポット溶接装置1の支持ブラケット2に搭載したが、溶接ロボット50側に配置することで、スポット溶接装置1の小型軽量化を図り、更にスポット溶接装置1の姿勢制御を容易にすると共に、溶接ロボット50の負荷を軽減することができる。

【符号の説明】

【0071】

1 スポット溶接装置

10 固定アーム

15 固定側電極(第1溶接電極)

15a 頂端

20 加圧アクチュエータ

21 サーボモータ

23 可動アーム

25 可動側電極

30 副加圧付与手段

31 油圧シリンダ(副加圧付与アクチュエータ)

32 シリンダ部

38 副加圧付与アーム

39 副加圧部

39−1 第1退避位置

39−2 第2退避位置

40 油圧ポンプ(油圧供給源)

50 溶接ロボット

51 手首部

100 被溶接部材

【特許請求の範囲】

【請求項1】

第1アームの先端に設けられた第1溶接電極と、

該第1溶接電極と対向配置されて第1溶接電極と協働して被溶接部材を挟持して加圧する第2アームに設けられた第2溶接電極と、

前記第1アームに配置される油圧シリンダを有し、該油圧シリンダによって前記被溶接部材に前記第1溶接電極に隣接して当接して該被溶接部材に副加圧力を付与する副加圧位置及び被溶接部材から離反する退避位置に移動する副加圧部を有する副加圧付与手段とを備え、

前記被溶接部材に当接する第1溶接電極及び副加圧位置の副加圧部と前記第1溶接電極に対向して前記被溶接部材に当接する第2溶接電極とによって前記被溶接部材を挟持加圧し、該挟持加圧状態で前記第1溶接電極と第2溶接電極との間で通電してスポット溶接することを特徴とするスポット溶接装置。

【請求項2】

前記第1アームは、先端に第1溶接電極が設けられた固定アームであり、

前記第2アームは、先端に第2溶接電極が設けられた可動アームであることを特徴とする請求項1に記載のスポット溶接装置。

【請求項3】

前記第1アームは、先端に第1溶接電極が設けられた可動アームであり、

前記第2アームは、先端に第2溶接電極が設けられた固定アームであることを特徴とする請求項1に記載のスポット溶接装置。

【請求項1】

第1アームの先端に設けられた第1溶接電極と、

該第1溶接電極と対向配置されて第1溶接電極と協働して被溶接部材を挟持して加圧する第2アームに設けられた第2溶接電極と、

前記第1アームに配置される油圧シリンダを有し、該油圧シリンダによって前記被溶接部材に前記第1溶接電極に隣接して当接して該被溶接部材に副加圧力を付与する副加圧位置及び被溶接部材から離反する退避位置に移動する副加圧部を有する副加圧付与手段とを備え、

前記被溶接部材に当接する第1溶接電極及び副加圧位置の副加圧部と前記第1溶接電極に対向して前記被溶接部材に当接する第2溶接電極とによって前記被溶接部材を挟持加圧し、該挟持加圧状態で前記第1溶接電極と第2溶接電極との間で通電してスポット溶接することを特徴とするスポット溶接装置。

【請求項2】

前記第1アームは、先端に第1溶接電極が設けられた固定アームであり、

前記第2アームは、先端に第2溶接電極が設けられた可動アームであることを特徴とする請求項1に記載のスポット溶接装置。

【請求項3】

前記第1アームは、先端に第1溶接電極が設けられた可動アームであり、

前記第2アームは、先端に第2溶接電極が設けられた固定アームであることを特徴とする請求項1に記載のスポット溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−71160(P2013−71160A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212291(P2011−212291)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]