スライド式フード装置及びそれを利用した大割場鋳付抜き設備

【課題】過酷な環境であっても確実に動作し、メンテナンスも容易なスライド式フード装置及びそれを利用した大割場鋳付抜き設備を提供する。

【解決手段】スライド式フード装置は、固定フード11と、入れ子式に連結されて固定フード11内に収容可能とされる伸縮可能に形成された複数の可動フード13,14を備え、可動フード13,14のうち、先頭の可動フード13は駆動手段12A,12Bによって移動可能とされると共に、他の可動フード14は可動フード14の前後に配置されたフード11,13に設けられたレール上を移動可能に形成してあり、それを利用した大割場鋳付抜き設備1は、レードルが搬入される本体10を備え、固定フード11は、本体10の片側の一部に固定設置されると共に、本体10内に飛散するガスやダストを外部へ排出するダクト25を備えている。

【解決手段】スライド式フード装置は、固定フード11と、入れ子式に連結されて固定フード11内に収容可能とされる伸縮可能に形成された複数の可動フード13,14を備え、可動フード13,14のうち、先頭の可動フード13は駆動手段12A,12Bによって移動可能とされると共に、他の可動フード14は可動フード14の前後に配置されたフード11,13に設けられたレール上を移動可能に形成してあり、それを利用した大割場鋳付抜き設備1は、レードルが搬入される本体10を備え、固定フード11は、本体10の片側の一部に固定設置されると共に、本体10内に飛散するガスやダストを外部へ排出するダクト25を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スライド式フード装置及びそれを利用した大割場鋳付抜き設備に関し、さらに詳しくは、入れ子式に形成された複数のフードをスムーズに開閉可能とするスライド式フード装置及びそれを利用した大割場鋳付抜き設備に関する。

【背景技術】

【0002】

初めに、銅の乾式製錬では、概略として、銅精鉱を自溶炉にて酸化溶融してマットとスラグに分離し、得られたマットをレードルによって移送して転炉内に装入し、転炉にて不純物を取り除いた粗銅をアノードに鋳造することが行われている。そして、このアノードを陽極、ステンレス板を陰極として電解精製を行なうことにより、銅品位99.99%の電気銅が生産される。

【0003】

上述のように、自溶炉において得られたマットはレードルによって転炉まで移送されるが、マットの移送が繰り返されることによってレードル内にはいわゆる「鋳付(レードル内に付着固化したマット)」が発生する。そのため、鋳付が発生したレードルは、自溶炉と転炉の間に設けられた「大割場(おおわりば)」と呼ばれる場所で鋳付を取り除く作業が行われる。具体的には、大割場には使用済みになった古いレードルが当て台として置かれており、鋳付が発生したレードルを天井クレーンで運び、開口部を下側に向けて当て台にぶつける。その際の衝撃によってレードル内の鋳付が剥がれ落ちる。そして、鋳付に水をかけて冷却した後、鋳付を処分していた。

【0004】

上述した従来の鋳付除去処理では、大割場でレードルから取り除いた鋳付に水をかけてすぐに冷却することから鋳付を覆うフード等は特に設けられていなかった。しかしながら、レードルから取り除いた鋳付は高温であるため、冷却水による冷却は水蒸気爆発が発生する可能性があるという問題があった。そのため、レードルから取り除いた鋳付を空冷することが考えられる。空冷で問題になるのは大割場に置かれた鋳付からSO2ガスや細かい金属ダスト(ヒューム)が発生して作業場内に拡散することであり、その対策が必要となる。

【0005】

そのためには、大割場に置かれた鋳付から発生するSO2ガスや細かい金属ヒュームが作業場内に拡散しないようにフードを設けることが必要であり、その際、鋳付の取り出しの作業性等を考慮してフードは開閉式にすることが好ましいと考えられた。このような開閉可能なフードに関連する技術としては、例えば、特許文献2に示す開閉式屋根構造のようなものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−239883号公報

【特許文献2】特開閉10−54104号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、SO2ガスや細かい金属ヒュームが飛散する大割場にあっては、精密な装置を設置しても細かい金属ヒュームが車輪や動作部等に入り込んで各部の動作を簡単に阻害するおそれがある。そうなると、部品の交換やメンテナンス等を頻繁に行わなければならずかえって作業性の悪化を招きかねない。

【0008】

そこで、本発明は、かかる問題点に鑑みなされたもので、過酷な環境であっても確実に動作すると共に、メンテナンスも容易なスライド式フード装置及びそれを利用した大割場鋳付抜き設備を提供することを目的とする。

また、大割場でのレードルから取り除いた鋳付の冷却作業において作業場内へのSO2ガスや金属ヒュームの拡散を防止してクリーンな作業環境を確保することが可能なスライド式フード装置及びそれを利用した大割場鋳付抜き設備を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に記載の発明は、複数に分割したフードを入れ子式に収容可能に形成されたスライド式フード装置において、一端側に配置された固定フードと、入れ子式に連結されて固定フード内に重なるようにして収容可能とされると共に、レール上を移動することによって伸縮可能に形成された複数の可動フードとを備え、可動フードのうち、最も内側に配設された先頭の可動フードは駆動手段によって移動可能とされると共に、他の可動フードは当該可動フードの前後に配置されたフードに設けられたレール上を移動可能に形成したことを特徴とする。

【0010】

上記課題を解決するために請求項2に記載の本発明は、請求項1に記載のスライド式フード装置において、駆動手段は、駆動源によって回動するリンクチェーンであり、リンクチェーンの回動によって当該リンクチェーンに係着された先頭の可動フードを進出及び後退させることによってフードを伸縮させるようにしたことを特徴とする。

【0011】

上記課題を解決するために請求項3に記載の本発明は、請求項1又は2に記載のスライド式フード装置において、各フードには伸縮時における前後のフード同士の衝撃を緩和するためのショックアブソーバが設けられていることを特徴とする。

【0012】

上記課題を解決するために請求項4に記載の本発明は、請求項1から3のいずれか1項に記載のスライド式フード装置において、レールに付着した付着物を除去するスクレーパを備えていることを特徴とする。

【0013】

上記課題を解決するために請求項5に記載の本発明は、請求項1から4のいずれか1項に記載のスライド式フード装置において、移動時における可動フードの変形を防止するための補強部材を設けたことを特徴とする。

【0014】

上記課題を解決するために請求項6に記載の本発明は、請求項1から5のいずれか1項に記載のスライド式フード装置を利用した大割場鋳付抜き設備において、上部の所定領域が開口し、その開口を通してレードルが搬入される本体を備え、固定フードは、本体の片側の一部に固定設置されると共に、本体内に飛散するガスやダストを外部へ排出するダクトを備えていることを特徴とする。

【0015】

上記課題を解決するために請求項7に記載の本発明は、請求項6に記載の大割場鋳付抜き設備において、先頭の可動フードには、固定フードとは反対側に設けられた開口を閉塞する耐熱カーテンが取り付けられると共に、内部に収容された鋳付の転がりを防止するための衝立が設けられていることを特徴とする。

【発明の効果】

【0016】

本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備によれば、過酷な環境であっても確実に動作すると共に、メンテナンスも容易に行うことができるという効果がある。

【0017】

また、本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備によれば、大割場でのレードルから取り除いた鋳付の冷却作業において作業場内へのSO2ガスや金属ヒュームの拡散を防止してクリーンな作業環境を確保することができるという効果がある。

【図面の簡単な説明】

【0018】

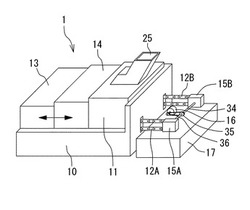

【図1】本発明に係るスライド式フード装置を利用した大割場鋳付抜き設備の好ましい一実施形態を示す斜視図である。

【図2】図1に示す鋳付抜き設備の主要部の側面図である。

【図3】本発明に係る大割場鋳付抜き設備の各フードの配置状態を示す断面図である。

【図4】スラスト荷重によるフードの変形を示す説明図である。

【図5】各フードの片側における一部拡大断面図である。

【図6】(a)及び(b)はスクレーパを示す側面図及び斜視図である。

【図7】本発明に係る大割場鋳付抜き設備の内部構成を示す図である。

【図8】(a)〜(d)はそれぞれ図7に示す大割場鋳付抜き設備による鋳付抜き処理を説明する斜視図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備について詳細に説明するが、好ましい一実施形態としてスライド式フード装置を利用した大割場鋳付抜き設備(以下、単に「鋳付抜き設備」という)を一例として詳細に説明する。図1は本発明に係るスライド式フード装置を利用した大割場鋳付抜き設備の好ましい一実施形態を示す斜視図、図2は図1に示す鋳付抜き設備の主要部を示す側面図である。尚、図2においては本体10及び駆動手段の図示を省略したスライド式フード装置2を示している。

【0020】

鋳付抜き設備1は、図示しない自溶炉と転炉との間に確保された所定の広さの大割場(例えば、6区画からなる)に配置されている。鋳付抜き設備1は、概略として、両側に側壁を有し、上部の所定領域及び前部が開口した本体10に3つのフードが入れ子式に配置されたスライド式フード装置が配置されて構成されている。3つのフードのうち、本体10の上部開口部の片側の一部が固定フード11によって覆われており、他の2つの可動フード13,14であり移動可能とされている。そして、固定フード11の上面には本体10内に飛散するガスやダスト等を吸引排気するためのダクト25が固定フード11内に連通するようにして配設されている。

【0021】

固定フード11は、本体10に固定設置されており移動はしない。これに対して第一の可動フード13及び第二の可動フード14は、リンクチェーン12A,12Bによって本体10上を往復(伸縮)運動できるようにされており、第一の可動フード13は第二の可動フード14内に潜り込み、さらに第二の可動フード14は第一の可動フード13を内部に抱き込んだ状態で固定フード11内に入り込むように構成されている。リンクチェーン12A,12Bは、本体10に隣接して設けられた基台17上に設置された駆動手段であるギヤボックス15A,15Bと、このギヤボックス15A,15Bの駆動源となるモータ16と、ギヤボックス15Aとギヤボックス15Bとを連結する回転軸34と、回転軸34に設けられたプーリ35と、モータ16とプーリ35との間に懸架された耐熱ベルト36とによって駆動されるようになっている。尚、プーリ35及び耐熱ベルト36に代えてチェーン及びスプロケットを用いてもよい。

【0022】

図3は各フードの配置状態を示す断面図である。図3に示すように、固定フード11及び第一,第二の可動フード13,14は、いずれも片仮名のコの字形の断面形状とされ、固定フード11、第二の可動フード14、第一の可動フード13の順にその外形、すなわち、高さ及び幅サイズが小さく形成されており、第一の可動フード13及び第二の可動フード14が固定フード11側へ最大限に移動すると、第一の可動フード13及び第二の可動フード14はそれぞれ固定フード11内へ入り込んだ状態で収容されて3つのフードが重なる配置となる。第二の可動フード14は両側の下端には逆T字形の張出部140,140が形成され、一方、第一の可動フード13は両側の下端には外側へ突出するレール・車輪取付部130,130が形成され、さらに、固定フード11の両側の下端側には内側に突出するレール台座部110,110がそれぞれ設けられている。さらに、上記したように、各フードは片仮名のコ字形の断面形状を有し、これを伏せて配置したような構成であることから移動時においては左右の側面に対するスラスト荷重によって第一の可動フード13及び第二の可動フード14の各下端側は外側に開きやすくなる。この状態を第一の可動フード13について示したのが図4である。その結果、第一の可動フード13及び第二の可動フード14の移動時には上面視において各フードが左右に振動するような状態で移動することとなる。このような状態を防止するには第一の可動フード13及び第二の可動フード14の変形を防止することが必要であり、そのため図3に示すように、第一の可動フード13の内側のコーナ部には側面板と天板とを斜めに支持する板状の補強部材27,27を設けると共に、第二の可動フード14のコーナ部には同様の補強部材28,28を設けている。尚、第二の可動フード14の場合は補強部材28,28を取り付けるスペースが限られていることから断面直角三角形の補強部材28,28をコーナに密接するようにして配置している。

【0023】

図5は各フードの片側における一部拡大断面図である。第一の可動フード13の下面には複数の車輪18,18が取り付けられている。本実施形態では、図2に示すように、片側に3つと反対側に3つの合計6つが取り付けられている。また、第二の可動フード14の下面にも複数の車輪19,19が取り付けられている。本実施形態では、片側の前後の2カ所に図5に示すように2つずつ配置されているので合計8つが取り付けられている。そして、本体10の両側壁の上面には第一の可動フード13の車輪18,18の走行をガイドする一条のレール20が敷設されている。また、固定フード11及び第一の可動フード13のレール・車輪取付部130の各上面には第二の可動フード14の車輪19,19の走行をガイドするレール21a,21bがそれぞれ平行に敷設されている。尚、車輪18,18,19,19はそれぞれ軸受部にボールベアリングが用いられている。これにより、車輪18,18,19,19が円滑に回転するので、ガスやダストの付着によるリンクチェーン12A,12Bの磨耗、切断、駆動負荷の増大等を有効に防止できるようになる。また、車輪18,18,19,19及びレール20,21a,21bの接触面はいずれも平面状となっている。このような形状としたのは、レールがV溝状等の形状であると凹部にダスト等が蓄積して第一の可動フード13及び第二の可動フード14の走行を阻害するおそれがあるためである。

【0024】

また、大割場ではレードル内に鋳付いたマットやスラグの鋳付物を衝撃を与えることで剥離、除去させているため、フード内には大量のダストが飛散する。そこで、図6(a)に示すように平面状のレール20,21a,21bの上に付着するダスト等の付着物を除去するためのスクレーパ40が可動フード13,14のそれぞれの前面に設けられている。スクレーパ40は図6(b)に示すように可動フード13,14の前部側の下部からレール20,21a,21b方向に突出するようにして設けられた支持部材42と保持部材43との間に弾性を備えたスクレーパ片41を挟み込んだ状態でネジ部材44及びナット45によってしっかりと固定することによって形成されている。これにより、可動フード13,14がレール20,21a,21b上を移動する際に、スクレーパ40がレール20,21a,21b上のダスト等の付着物を除去しながら走行することになるのでスムーズな走行を確保することができる。尚、スクレーパ片41が摩耗した場合にはネジ部材44及びナット45を緩めてスクレーパ片41がレール20,21a,21bに確実に接触するように調整してから再びネジ部材44及びナット45で固定すれば良い。また、スクレーパ片41の摩耗が進んだような場合には交換することができる。尚、スクレーパ40は可動フード13,14が伸びる方向(前進方向)に移動した場合に作用するように設けられているが、縮む方向(後退方向)に移動した場合にも作用するように可動フード13,14の前後に設けてもよい。尚、スクレーパ片41は可動フード13,14のそれぞれの前面に設けたが、後面にしてもよいし前後両面に設けてもよい。

【0025】

第一の可動フード13には、図1に示すように、一対のリンクチェーン12A,12Bの両端が係着されており、駆動手段であるモータ16によってリンクチェーン12A,12Bを回動させることにより、第一の可動フード13及び第二の可動フード14が連携して移動し、図1に示すように、閉じていた本体10の上部が徐々に開口し、或いは徐々に閉じるようになる。このとき、リンクチェーン12A,12Bによって直接牽引されるのは第一の可動フード13のみであり、第二の可動フード14は第一の可動フード13に設けられた図示しないストッパに当接することによって第一の可動フード13と共に移動する。すなわち、第一の可動フード13及び第二の可動フード14を固定フード11内へ収容する場合には、第一の可動フード13を固定フード11側に移動させることにより第一の可動フード13に設けられた図示しないストッパが第二の可動フード14に当接して第二の可動フードを押し込むようにして二つのフードが連動しながら図1の右方向へ移動する。一方、第一の可動フード13を進出させる場合には、第一の可動フード13に設けられたストッパが第二の可動フード14に当接して第一の可動フード13が第二の可動フード14を引っ張るようにして二つのフードが連動しながら図1の左方向へ移動する。尚、第二の可動フード14が固定フード11から抜け出すことがないように第二の可動フード14と固定フード11との間にも図示しないストッパが設けられている。そして、第一の可動フード13及び第二の可動フード14がそれぞれ図示しないストッパと当接する際の衝撃を緩和するために図示しないショックアブソーバが設けられている。ショックアブソーバとしては、例えば、複数枚の皿バネを組み合わせたものを利用することができる。これにより、第一の可動フード13及び第二の可動フード14がそれぞれ図示しないストッパに近接した状態となった場合には図示しないショックアブソーバによって当接時の衝撃を緩和することができる。尚、ショックアブソーバはこれに限るものではなく、適宜の構造のものを採用することができる。

【0026】

図7は鋳付抜き設備1の内部構成を示す図である。第一の可動フード13の前面には耐熱カーテン22が取り付けられている。耐熱カーテン22としてはシリカクロスやアルミを用いたもの等を使用することができる。耐熱カーテン22の上端は、第一の可動フード13の正面側の上端に取り付けられている。一方、上述したダクト25を介して行われる本体10内部のダストの吸引排気によって本体10内部に生じる負圧によって耐熱カーテン22が揺動しないように耐熱カーテン22の下端側には鉄棒23が錘として取り付けられている。また、本実施形態では、耐熱カーテン22の下端は、本体10の床面より上方側に位置する長さしか有していない。そして、その開口を埋めるように、本体10の床面には衝立24が立設されている。このように、衝立24を配置したのは、冷却中の鋳付が転がり出てくるのを防止するためである。尚、衝立24を配置していれば耐熱カーテン22の長さを本体10の床面に至る長さにすることはもちろん可能であるが、衝立24によって本体10の開口部が閉塞されるのでその部分に耐熱カーテン22を位置させる必要がないため本実施形態ではそのような構造としたものである。さらに、耐熱カーテン22の下部の内側への揺動を防止するため、垂直方向に延びる一又は複数のカーテンガイドレール29が本体10内に配設されている。

【0027】

次に、上述した鋳付抜き設備1の動作について説明する。図8(a)〜(d)はそれぞれ図7に示す大割場鋳付抜き設備による鋳付抜き処理を説明する斜視図である。マットは自溶炉と転炉との間をクレーンに吊り下げられたレードル31によって搬送されるが、マットの搬送を何回か実施するとレードル31の内部に層状の鋳付が発生する。鋳付がどの程度付着したかはレードル31の重量から判断することができる。鋳付を除去すべき状態となったレードル31をクレーンによって鋳付抜き設備1へ運ぶ。鋳付抜き設備1の本体10内には当て台33が予め設置されている。以下、大割場鋳付抜き設備1における大割場鋳付抜きの各工程について説明する。

【0028】

まず、図8(a)に示すように、スライド式フード装置2のモータ16を動作させてリンクチェーン12A,12Bを図示の時計方向へ移動させる。これにより、第一の可動フード13及び第二の可動フード14が共に図示の右方向へ移動を開始し、本体10の上部開口部が徐々に開き始める。第一の可動フード13の移動により図示しないストッパが第二の可動フード14と当接する、当接に際しては図示しないストッパが第二の可動フード14に近接すると図示しないショックアブソーバによってその当接時の衝撃が緩和される。尚、固定フード11と第二の可動フード14の場合も同様である。第一の可動フード13及び第二の可動フード14がいずれも固定フード11内に収容されたら移動を終了する。すると、第一の可動フード13及び第二の可動フード14が固定フード11側へ移動したことによって、図8(b)に示すように本体10の上部に開口26が現れる。この状態となったら図8(b)に示すようにクレーンによって鋳付が成長したレードル31が鋳付抜き設備1の上方へ運搬されて来る。

【0029】

そして、レードル31は、本体10の上部に図8(b)に示すように形成された開口26内に設置されている当て台33の上方に位置決めされ、作業者によってレードル31の開口が下向きになるようにクレーンの操作が行われる。その後、作業者はレードル31が本体10内の当て台33にレードル31を降下させて図8(c)に示すように本体内に搬入し、さらにレードル31を当て台にかぶせてレードル31の内面に付着していた鋳付を取り除く。その際、図8(d)に示すように、鋳付からガス・ダスト32が飛散する。このガス・ダスト32はダクト25から図示しない吸気フアンに吸引され、さらに、図示しないバグフィルターへ送られてダスト32の除去が行われる。一方、鋳付が除去された本体10内のレードル31は図示しない自溶炉へ運ばれ、マットの転炉への搬送に用いられる。

【0030】

大割場における鋳付抜き作業が終了したら、スライド式フード装置2のモータ16を先ほどと逆に回転させる。すると、チェーン12A,12Bを図2の左方向へ回動し、第一のフード及び第二の可動フード14が図示の左方向へ移動し始め、本体10の上部の開口が閉じ始め、最終的には図1又は図8(a)の状態になる。この状態、すなわち、本体10の内部に鋳付を閉じ込めた状態で鋳付の空冷を行う。同時に、ダクト25を介したガス・ダスト32の排気を継続する。

【0031】

[実施形態の効果]

本実施形態に係るスライド式フード装置を利用した大割場鋳付抜き設備によれば、固定フード11、移動可能な第一の可動フード13及び第二の可動フード14の3つのフードを設け、固定フード11に設けたダクト25を介して内部のダストの排気煙を図ったことにより、鋳付抜きをした際に飛散するガス・ダスト32が大割場の周囲に漏煙するのを防止し、作業場の安全性及び作業性を高めることができるという効果がある。

【0032】

また、フードを3分割すると共に第二の可動フード14は当該可動フードの前後に配置された第一の可動フード13及び固定フード11に設けられたレール上を移動するように形成したことにより可動フード14の重量を分散して支持することができるという効果がある。

【0033】

また、第一の可動フード13及び第二の可動フード14の移動は、ボールベアリングを用いた車輪18,18,19,19としたことによりダスト等によるローラの片減りや摩耗等を防止して第一の可動フード13及び第二の可動フード14を円滑に移動させることができるという効果がある。

【0034】

また、第一の可動フード13の正面側に耐熱カーテン22及び衝立24を設けたことにより、第一の可動フード13の正面からガス・ダスト32が漏煙するのを防止すると共に冷却中の鋳付の転動を衝立24によって防止することができるという効果がある。

【0035】

また、第一の可動フード13及び第二の可動フード14に補強部材27,27,28,28を設けたことにより、スラスト荷重の影響を低減することができそれによって左右にブレのないスムーズな開閉を実現できるという効果がある。

【0036】

以上のように、本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能であることはいうまでもない。例えば、フードを3分割するものとしたが、設備の規模に応じて2分割にすることも3分割以上にすることも可能である。

【符号の説明】

【0037】

1 鋳付抜き設備

2 スライド式フード装置

10 本体

11 固定フード

12A,12B リンクチェーン

13 第一の可動フード

14 第二の可動フード

15A,15B ギヤボックス

16 モータ

17 基台

18 車輪

19 車輪

20 レール

21a,21b レール

22 耐熱カーテン

23 鉄棒

24 衝立

25 ダクト

26 開口

27 補強部材

28 補強部材

29 カーテンガイドレール

31 レードル

32 ダスト

33 当て台

34 回転軸

35 プーリ

36 耐熱ベルト

40 スクレーパ

41 スクレーパ片

42 支持部材

43 保持部材

44 ネジ部材

45 ナット

110 レール台座部

130 レール・車輪取付部

140 張出部

【技術分野】

【0001】

本発明は、スライド式フード装置及びそれを利用した大割場鋳付抜き設備に関し、さらに詳しくは、入れ子式に形成された複数のフードをスムーズに開閉可能とするスライド式フード装置及びそれを利用した大割場鋳付抜き設備に関する。

【背景技術】

【0002】

初めに、銅の乾式製錬では、概略として、銅精鉱を自溶炉にて酸化溶融してマットとスラグに分離し、得られたマットをレードルによって移送して転炉内に装入し、転炉にて不純物を取り除いた粗銅をアノードに鋳造することが行われている。そして、このアノードを陽極、ステンレス板を陰極として電解精製を行なうことにより、銅品位99.99%の電気銅が生産される。

【0003】

上述のように、自溶炉において得られたマットはレードルによって転炉まで移送されるが、マットの移送が繰り返されることによってレードル内にはいわゆる「鋳付(レードル内に付着固化したマット)」が発生する。そのため、鋳付が発生したレードルは、自溶炉と転炉の間に設けられた「大割場(おおわりば)」と呼ばれる場所で鋳付を取り除く作業が行われる。具体的には、大割場には使用済みになった古いレードルが当て台として置かれており、鋳付が発生したレードルを天井クレーンで運び、開口部を下側に向けて当て台にぶつける。その際の衝撃によってレードル内の鋳付が剥がれ落ちる。そして、鋳付に水をかけて冷却した後、鋳付を処分していた。

【0004】

上述した従来の鋳付除去処理では、大割場でレードルから取り除いた鋳付に水をかけてすぐに冷却することから鋳付を覆うフード等は特に設けられていなかった。しかしながら、レードルから取り除いた鋳付は高温であるため、冷却水による冷却は水蒸気爆発が発生する可能性があるという問題があった。そのため、レードルから取り除いた鋳付を空冷することが考えられる。空冷で問題になるのは大割場に置かれた鋳付からSO2ガスや細かい金属ダスト(ヒューム)が発生して作業場内に拡散することであり、その対策が必要となる。

【0005】

そのためには、大割場に置かれた鋳付から発生するSO2ガスや細かい金属ヒュームが作業場内に拡散しないようにフードを設けることが必要であり、その際、鋳付の取り出しの作業性等を考慮してフードは開閉式にすることが好ましいと考えられた。このような開閉可能なフードに関連する技術としては、例えば、特許文献2に示す開閉式屋根構造のようなものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−239883号公報

【特許文献2】特開閉10−54104号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、SO2ガスや細かい金属ヒュームが飛散する大割場にあっては、精密な装置を設置しても細かい金属ヒュームが車輪や動作部等に入り込んで各部の動作を簡単に阻害するおそれがある。そうなると、部品の交換やメンテナンス等を頻繁に行わなければならずかえって作業性の悪化を招きかねない。

【0008】

そこで、本発明は、かかる問題点に鑑みなされたもので、過酷な環境であっても確実に動作すると共に、メンテナンスも容易なスライド式フード装置及びそれを利用した大割場鋳付抜き設備を提供することを目的とする。

また、大割場でのレードルから取り除いた鋳付の冷却作業において作業場内へのSO2ガスや金属ヒュームの拡散を防止してクリーンな作業環境を確保することが可能なスライド式フード装置及びそれを利用した大割場鋳付抜き設備を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に記載の発明は、複数に分割したフードを入れ子式に収容可能に形成されたスライド式フード装置において、一端側に配置された固定フードと、入れ子式に連結されて固定フード内に重なるようにして収容可能とされると共に、レール上を移動することによって伸縮可能に形成された複数の可動フードとを備え、可動フードのうち、最も内側に配設された先頭の可動フードは駆動手段によって移動可能とされると共に、他の可動フードは当該可動フードの前後に配置されたフードに設けられたレール上を移動可能に形成したことを特徴とする。

【0010】

上記課題を解決するために請求項2に記載の本発明は、請求項1に記載のスライド式フード装置において、駆動手段は、駆動源によって回動するリンクチェーンであり、リンクチェーンの回動によって当該リンクチェーンに係着された先頭の可動フードを進出及び後退させることによってフードを伸縮させるようにしたことを特徴とする。

【0011】

上記課題を解決するために請求項3に記載の本発明は、請求項1又は2に記載のスライド式フード装置において、各フードには伸縮時における前後のフード同士の衝撃を緩和するためのショックアブソーバが設けられていることを特徴とする。

【0012】

上記課題を解決するために請求項4に記載の本発明は、請求項1から3のいずれか1項に記載のスライド式フード装置において、レールに付着した付着物を除去するスクレーパを備えていることを特徴とする。

【0013】

上記課題を解決するために請求項5に記載の本発明は、請求項1から4のいずれか1項に記載のスライド式フード装置において、移動時における可動フードの変形を防止するための補強部材を設けたことを特徴とする。

【0014】

上記課題を解決するために請求項6に記載の本発明は、請求項1から5のいずれか1項に記載のスライド式フード装置を利用した大割場鋳付抜き設備において、上部の所定領域が開口し、その開口を通してレードルが搬入される本体を備え、固定フードは、本体の片側の一部に固定設置されると共に、本体内に飛散するガスやダストを外部へ排出するダクトを備えていることを特徴とする。

【0015】

上記課題を解決するために請求項7に記載の本発明は、請求項6に記載の大割場鋳付抜き設備において、先頭の可動フードには、固定フードとは反対側に設けられた開口を閉塞する耐熱カーテンが取り付けられると共に、内部に収容された鋳付の転がりを防止するための衝立が設けられていることを特徴とする。

【発明の効果】

【0016】

本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備によれば、過酷な環境であっても確実に動作すると共に、メンテナンスも容易に行うことができるという効果がある。

【0017】

また、本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備によれば、大割場でのレードルから取り除いた鋳付の冷却作業において作業場内へのSO2ガスや金属ヒュームの拡散を防止してクリーンな作業環境を確保することができるという効果がある。

【図面の簡単な説明】

【0018】

【図1】本発明に係るスライド式フード装置を利用した大割場鋳付抜き設備の好ましい一実施形態を示す斜視図である。

【図2】図1に示す鋳付抜き設備の主要部の側面図である。

【図3】本発明に係る大割場鋳付抜き設備の各フードの配置状態を示す断面図である。

【図4】スラスト荷重によるフードの変形を示す説明図である。

【図5】各フードの片側における一部拡大断面図である。

【図6】(a)及び(b)はスクレーパを示す側面図及び斜視図である。

【図7】本発明に係る大割場鋳付抜き設備の内部構成を示す図である。

【図8】(a)〜(d)はそれぞれ図7に示す大割場鋳付抜き設備による鋳付抜き処理を説明する斜視図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るスライド式フード装置及びそれを利用した大割場鋳付抜き設備について詳細に説明するが、好ましい一実施形態としてスライド式フード装置を利用した大割場鋳付抜き設備(以下、単に「鋳付抜き設備」という)を一例として詳細に説明する。図1は本発明に係るスライド式フード装置を利用した大割場鋳付抜き設備の好ましい一実施形態を示す斜視図、図2は図1に示す鋳付抜き設備の主要部を示す側面図である。尚、図2においては本体10及び駆動手段の図示を省略したスライド式フード装置2を示している。

【0020】

鋳付抜き設備1は、図示しない自溶炉と転炉との間に確保された所定の広さの大割場(例えば、6区画からなる)に配置されている。鋳付抜き設備1は、概略として、両側に側壁を有し、上部の所定領域及び前部が開口した本体10に3つのフードが入れ子式に配置されたスライド式フード装置が配置されて構成されている。3つのフードのうち、本体10の上部開口部の片側の一部が固定フード11によって覆われており、他の2つの可動フード13,14であり移動可能とされている。そして、固定フード11の上面には本体10内に飛散するガスやダスト等を吸引排気するためのダクト25が固定フード11内に連通するようにして配設されている。

【0021】

固定フード11は、本体10に固定設置されており移動はしない。これに対して第一の可動フード13及び第二の可動フード14は、リンクチェーン12A,12Bによって本体10上を往復(伸縮)運動できるようにされており、第一の可動フード13は第二の可動フード14内に潜り込み、さらに第二の可動フード14は第一の可動フード13を内部に抱き込んだ状態で固定フード11内に入り込むように構成されている。リンクチェーン12A,12Bは、本体10に隣接して設けられた基台17上に設置された駆動手段であるギヤボックス15A,15Bと、このギヤボックス15A,15Bの駆動源となるモータ16と、ギヤボックス15Aとギヤボックス15Bとを連結する回転軸34と、回転軸34に設けられたプーリ35と、モータ16とプーリ35との間に懸架された耐熱ベルト36とによって駆動されるようになっている。尚、プーリ35及び耐熱ベルト36に代えてチェーン及びスプロケットを用いてもよい。

【0022】

図3は各フードの配置状態を示す断面図である。図3に示すように、固定フード11及び第一,第二の可動フード13,14は、いずれも片仮名のコの字形の断面形状とされ、固定フード11、第二の可動フード14、第一の可動フード13の順にその外形、すなわち、高さ及び幅サイズが小さく形成されており、第一の可動フード13及び第二の可動フード14が固定フード11側へ最大限に移動すると、第一の可動フード13及び第二の可動フード14はそれぞれ固定フード11内へ入り込んだ状態で収容されて3つのフードが重なる配置となる。第二の可動フード14は両側の下端には逆T字形の張出部140,140が形成され、一方、第一の可動フード13は両側の下端には外側へ突出するレール・車輪取付部130,130が形成され、さらに、固定フード11の両側の下端側には内側に突出するレール台座部110,110がそれぞれ設けられている。さらに、上記したように、各フードは片仮名のコ字形の断面形状を有し、これを伏せて配置したような構成であることから移動時においては左右の側面に対するスラスト荷重によって第一の可動フード13及び第二の可動フード14の各下端側は外側に開きやすくなる。この状態を第一の可動フード13について示したのが図4である。その結果、第一の可動フード13及び第二の可動フード14の移動時には上面視において各フードが左右に振動するような状態で移動することとなる。このような状態を防止するには第一の可動フード13及び第二の可動フード14の変形を防止することが必要であり、そのため図3に示すように、第一の可動フード13の内側のコーナ部には側面板と天板とを斜めに支持する板状の補強部材27,27を設けると共に、第二の可動フード14のコーナ部には同様の補強部材28,28を設けている。尚、第二の可動フード14の場合は補強部材28,28を取り付けるスペースが限られていることから断面直角三角形の補強部材28,28をコーナに密接するようにして配置している。

【0023】

図5は各フードの片側における一部拡大断面図である。第一の可動フード13の下面には複数の車輪18,18が取り付けられている。本実施形態では、図2に示すように、片側に3つと反対側に3つの合計6つが取り付けられている。また、第二の可動フード14の下面にも複数の車輪19,19が取り付けられている。本実施形態では、片側の前後の2カ所に図5に示すように2つずつ配置されているので合計8つが取り付けられている。そして、本体10の両側壁の上面には第一の可動フード13の車輪18,18の走行をガイドする一条のレール20が敷設されている。また、固定フード11及び第一の可動フード13のレール・車輪取付部130の各上面には第二の可動フード14の車輪19,19の走行をガイドするレール21a,21bがそれぞれ平行に敷設されている。尚、車輪18,18,19,19はそれぞれ軸受部にボールベアリングが用いられている。これにより、車輪18,18,19,19が円滑に回転するので、ガスやダストの付着によるリンクチェーン12A,12Bの磨耗、切断、駆動負荷の増大等を有効に防止できるようになる。また、車輪18,18,19,19及びレール20,21a,21bの接触面はいずれも平面状となっている。このような形状としたのは、レールがV溝状等の形状であると凹部にダスト等が蓄積して第一の可動フード13及び第二の可動フード14の走行を阻害するおそれがあるためである。

【0024】

また、大割場ではレードル内に鋳付いたマットやスラグの鋳付物を衝撃を与えることで剥離、除去させているため、フード内には大量のダストが飛散する。そこで、図6(a)に示すように平面状のレール20,21a,21bの上に付着するダスト等の付着物を除去するためのスクレーパ40が可動フード13,14のそれぞれの前面に設けられている。スクレーパ40は図6(b)に示すように可動フード13,14の前部側の下部からレール20,21a,21b方向に突出するようにして設けられた支持部材42と保持部材43との間に弾性を備えたスクレーパ片41を挟み込んだ状態でネジ部材44及びナット45によってしっかりと固定することによって形成されている。これにより、可動フード13,14がレール20,21a,21b上を移動する際に、スクレーパ40がレール20,21a,21b上のダスト等の付着物を除去しながら走行することになるのでスムーズな走行を確保することができる。尚、スクレーパ片41が摩耗した場合にはネジ部材44及びナット45を緩めてスクレーパ片41がレール20,21a,21bに確実に接触するように調整してから再びネジ部材44及びナット45で固定すれば良い。また、スクレーパ片41の摩耗が進んだような場合には交換することができる。尚、スクレーパ40は可動フード13,14が伸びる方向(前進方向)に移動した場合に作用するように設けられているが、縮む方向(後退方向)に移動した場合にも作用するように可動フード13,14の前後に設けてもよい。尚、スクレーパ片41は可動フード13,14のそれぞれの前面に設けたが、後面にしてもよいし前後両面に設けてもよい。

【0025】

第一の可動フード13には、図1に示すように、一対のリンクチェーン12A,12Bの両端が係着されており、駆動手段であるモータ16によってリンクチェーン12A,12Bを回動させることにより、第一の可動フード13及び第二の可動フード14が連携して移動し、図1に示すように、閉じていた本体10の上部が徐々に開口し、或いは徐々に閉じるようになる。このとき、リンクチェーン12A,12Bによって直接牽引されるのは第一の可動フード13のみであり、第二の可動フード14は第一の可動フード13に設けられた図示しないストッパに当接することによって第一の可動フード13と共に移動する。すなわち、第一の可動フード13及び第二の可動フード14を固定フード11内へ収容する場合には、第一の可動フード13を固定フード11側に移動させることにより第一の可動フード13に設けられた図示しないストッパが第二の可動フード14に当接して第二の可動フードを押し込むようにして二つのフードが連動しながら図1の右方向へ移動する。一方、第一の可動フード13を進出させる場合には、第一の可動フード13に設けられたストッパが第二の可動フード14に当接して第一の可動フード13が第二の可動フード14を引っ張るようにして二つのフードが連動しながら図1の左方向へ移動する。尚、第二の可動フード14が固定フード11から抜け出すことがないように第二の可動フード14と固定フード11との間にも図示しないストッパが設けられている。そして、第一の可動フード13及び第二の可動フード14がそれぞれ図示しないストッパと当接する際の衝撃を緩和するために図示しないショックアブソーバが設けられている。ショックアブソーバとしては、例えば、複数枚の皿バネを組み合わせたものを利用することができる。これにより、第一の可動フード13及び第二の可動フード14がそれぞれ図示しないストッパに近接した状態となった場合には図示しないショックアブソーバによって当接時の衝撃を緩和することができる。尚、ショックアブソーバはこれに限るものではなく、適宜の構造のものを採用することができる。

【0026】

図7は鋳付抜き設備1の内部構成を示す図である。第一の可動フード13の前面には耐熱カーテン22が取り付けられている。耐熱カーテン22としてはシリカクロスやアルミを用いたもの等を使用することができる。耐熱カーテン22の上端は、第一の可動フード13の正面側の上端に取り付けられている。一方、上述したダクト25を介して行われる本体10内部のダストの吸引排気によって本体10内部に生じる負圧によって耐熱カーテン22が揺動しないように耐熱カーテン22の下端側には鉄棒23が錘として取り付けられている。また、本実施形態では、耐熱カーテン22の下端は、本体10の床面より上方側に位置する長さしか有していない。そして、その開口を埋めるように、本体10の床面には衝立24が立設されている。このように、衝立24を配置したのは、冷却中の鋳付が転がり出てくるのを防止するためである。尚、衝立24を配置していれば耐熱カーテン22の長さを本体10の床面に至る長さにすることはもちろん可能であるが、衝立24によって本体10の開口部が閉塞されるのでその部分に耐熱カーテン22を位置させる必要がないため本実施形態ではそのような構造としたものである。さらに、耐熱カーテン22の下部の内側への揺動を防止するため、垂直方向に延びる一又は複数のカーテンガイドレール29が本体10内に配設されている。

【0027】

次に、上述した鋳付抜き設備1の動作について説明する。図8(a)〜(d)はそれぞれ図7に示す大割場鋳付抜き設備による鋳付抜き処理を説明する斜視図である。マットは自溶炉と転炉との間をクレーンに吊り下げられたレードル31によって搬送されるが、マットの搬送を何回か実施するとレードル31の内部に層状の鋳付が発生する。鋳付がどの程度付着したかはレードル31の重量から判断することができる。鋳付を除去すべき状態となったレードル31をクレーンによって鋳付抜き設備1へ運ぶ。鋳付抜き設備1の本体10内には当て台33が予め設置されている。以下、大割場鋳付抜き設備1における大割場鋳付抜きの各工程について説明する。

【0028】

まず、図8(a)に示すように、スライド式フード装置2のモータ16を動作させてリンクチェーン12A,12Bを図示の時計方向へ移動させる。これにより、第一の可動フード13及び第二の可動フード14が共に図示の右方向へ移動を開始し、本体10の上部開口部が徐々に開き始める。第一の可動フード13の移動により図示しないストッパが第二の可動フード14と当接する、当接に際しては図示しないストッパが第二の可動フード14に近接すると図示しないショックアブソーバによってその当接時の衝撃が緩和される。尚、固定フード11と第二の可動フード14の場合も同様である。第一の可動フード13及び第二の可動フード14がいずれも固定フード11内に収容されたら移動を終了する。すると、第一の可動フード13及び第二の可動フード14が固定フード11側へ移動したことによって、図8(b)に示すように本体10の上部に開口26が現れる。この状態となったら図8(b)に示すようにクレーンによって鋳付が成長したレードル31が鋳付抜き設備1の上方へ運搬されて来る。

【0029】

そして、レードル31は、本体10の上部に図8(b)に示すように形成された開口26内に設置されている当て台33の上方に位置決めされ、作業者によってレードル31の開口が下向きになるようにクレーンの操作が行われる。その後、作業者はレードル31が本体10内の当て台33にレードル31を降下させて図8(c)に示すように本体内に搬入し、さらにレードル31を当て台にかぶせてレードル31の内面に付着していた鋳付を取り除く。その際、図8(d)に示すように、鋳付からガス・ダスト32が飛散する。このガス・ダスト32はダクト25から図示しない吸気フアンに吸引され、さらに、図示しないバグフィルターへ送られてダスト32の除去が行われる。一方、鋳付が除去された本体10内のレードル31は図示しない自溶炉へ運ばれ、マットの転炉への搬送に用いられる。

【0030】

大割場における鋳付抜き作業が終了したら、スライド式フード装置2のモータ16を先ほどと逆に回転させる。すると、チェーン12A,12Bを図2の左方向へ回動し、第一のフード及び第二の可動フード14が図示の左方向へ移動し始め、本体10の上部の開口が閉じ始め、最終的には図1又は図8(a)の状態になる。この状態、すなわち、本体10の内部に鋳付を閉じ込めた状態で鋳付の空冷を行う。同時に、ダクト25を介したガス・ダスト32の排気を継続する。

【0031】

[実施形態の効果]

本実施形態に係るスライド式フード装置を利用した大割場鋳付抜き設備によれば、固定フード11、移動可能な第一の可動フード13及び第二の可動フード14の3つのフードを設け、固定フード11に設けたダクト25を介して内部のダストの排気煙を図ったことにより、鋳付抜きをした際に飛散するガス・ダスト32が大割場の周囲に漏煙するのを防止し、作業場の安全性及び作業性を高めることができるという効果がある。

【0032】

また、フードを3分割すると共に第二の可動フード14は当該可動フードの前後に配置された第一の可動フード13及び固定フード11に設けられたレール上を移動するように形成したことにより可動フード14の重量を分散して支持することができるという効果がある。

【0033】

また、第一の可動フード13及び第二の可動フード14の移動は、ボールベアリングを用いた車輪18,18,19,19としたことによりダスト等によるローラの片減りや摩耗等を防止して第一の可動フード13及び第二の可動フード14を円滑に移動させることができるという効果がある。

【0034】

また、第一の可動フード13の正面側に耐熱カーテン22及び衝立24を設けたことにより、第一の可動フード13の正面からガス・ダスト32が漏煙するのを防止すると共に冷却中の鋳付の転動を衝立24によって防止することができるという効果がある。

【0035】

また、第一の可動フード13及び第二の可動フード14に補強部材27,27,28,28を設けたことにより、スラスト荷重の影響を低減することができそれによって左右にブレのないスムーズな開閉を実現できるという効果がある。

【0036】

以上のように、本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能であることはいうまでもない。例えば、フードを3分割するものとしたが、設備の規模に応じて2分割にすることも3分割以上にすることも可能である。

【符号の説明】

【0037】

1 鋳付抜き設備

2 スライド式フード装置

10 本体

11 固定フード

12A,12B リンクチェーン

13 第一の可動フード

14 第二の可動フード

15A,15B ギヤボックス

16 モータ

17 基台

18 車輪

19 車輪

20 レール

21a,21b レール

22 耐熱カーテン

23 鉄棒

24 衝立

25 ダクト

26 開口

27 補強部材

28 補強部材

29 カーテンガイドレール

31 レードル

32 ダスト

33 当て台

34 回転軸

35 プーリ

36 耐熱ベルト

40 スクレーパ

41 スクレーパ片

42 支持部材

43 保持部材

44 ネジ部材

45 ナット

110 レール台座部

130 レール・車輪取付部

140 張出部

【特許請求の範囲】

【請求項1】

複数に分割したフードを入れ子式に収容可能に形成されたスライド式フード装置において、

一端側に配置された固定フードと、

入れ子式に連結されて前記固定フード内に重なるようにして収容可能とされると共に、レール上を移動することによって伸縮可能に形成された複数の可動フードと、

を備え、

前記可動フードのうち、最も内側に配設された先頭の可動フードは駆動手段によって移動可能とされると共に、他の可動フードは当該可動フードの前後に配置されたフードに設けられたレール上を移動可能に形成したことを特徴とするスライド式フード装置。

【請求項2】

請求項1に記載のスライド式フード装置において、

前記駆動手段は、駆動源によって回動するリンクチェーンであり、前記リンクチェーンの回動によって当該リンクチェーンに係着された先頭の可動フードを進出及び後退させることによって前記フードを伸縮させるようにしたことを特徴とするスライド式フード装置。

【請求項3】

請求項1又は2に記載のスライド式フード装置において、

前記各フードには伸縮時における前後のフード同士の衝撃を緩和するためのショックアブソーバが設けられていることを特徴とするスライド式フード装置。

【請求項4】

請求項1から3のいずれか1項に記載のスライド式フード装置において、

前記レールに付着した付着物を除去するスクレーパを備えていることを特徴とするスライド式フード装置。

【請求項5】

請求項1から4のいずれか1項に記載のスライド式フード装置において、

移動時における前記可動フードの変形を防止するための補強部材を設けたことを特徴とするスライド式フード装置。

【請求項6】

請求項1から5のいずれか1項に記載のスライド式フード装置を利用した大割場鋳付抜き設備において、

上部の所定領域が開口し、その開口を通して前記レードルが搬入される本体を備え、

前記固定フードは、前記本体の片側の一部に固定設置されると共に、前記本体内に飛散するガスやダストを外部へ排出するダクトを備えている、

ことを特徴とする大割場鋳付抜き設備。

【請求項7】

請求項6に記載の大割場鋳付抜き設備において、

前記先頭の可動フードには、前記固定フードとは反対側に設けられた開口を閉塞する耐熱カーテンが取り付けられると共に、内部に収容された鋳付の転がりを防止するための衝立が設けられていることを特徴とする大割場鋳付抜き設備。

【請求項1】

複数に分割したフードを入れ子式に収容可能に形成されたスライド式フード装置において、

一端側に配置された固定フードと、

入れ子式に連結されて前記固定フード内に重なるようにして収容可能とされると共に、レール上を移動することによって伸縮可能に形成された複数の可動フードと、

を備え、

前記可動フードのうち、最も内側に配設された先頭の可動フードは駆動手段によって移動可能とされると共に、他の可動フードは当該可動フードの前後に配置されたフードに設けられたレール上を移動可能に形成したことを特徴とするスライド式フード装置。

【請求項2】

請求項1に記載のスライド式フード装置において、

前記駆動手段は、駆動源によって回動するリンクチェーンであり、前記リンクチェーンの回動によって当該リンクチェーンに係着された先頭の可動フードを進出及び後退させることによって前記フードを伸縮させるようにしたことを特徴とするスライド式フード装置。

【請求項3】

請求項1又は2に記載のスライド式フード装置において、

前記各フードには伸縮時における前後のフード同士の衝撃を緩和するためのショックアブソーバが設けられていることを特徴とするスライド式フード装置。

【請求項4】

請求項1から3のいずれか1項に記載のスライド式フード装置において、

前記レールに付着した付着物を除去するスクレーパを備えていることを特徴とするスライド式フード装置。

【請求項5】

請求項1から4のいずれか1項に記載のスライド式フード装置において、

移動時における前記可動フードの変形を防止するための補強部材を設けたことを特徴とするスライド式フード装置。

【請求項6】

請求項1から5のいずれか1項に記載のスライド式フード装置を利用した大割場鋳付抜き設備において、

上部の所定領域が開口し、その開口を通して前記レードルが搬入される本体を備え、

前記固定フードは、前記本体の片側の一部に固定設置されると共に、前記本体内に飛散するガスやダストを外部へ排出するダクトを備えている、

ことを特徴とする大割場鋳付抜き設備。

【請求項7】

請求項6に記載の大割場鋳付抜き設備において、

前記先頭の可動フードには、前記固定フードとは反対側に設けられた開口を閉塞する耐熱カーテンが取り付けられると共に、内部に収容された鋳付の転がりを防止するための衝立が設けられていることを特徴とする大割場鋳付抜き設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−72638(P2013−72638A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214739(P2011−214739)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]