スライムを抑制する方法

【課題】紙の製造工程の中でも原料系における微生物汚染による障害を効率的に防止することができる方法を提供すること。

【解決手段】古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法では、前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する。好ましくは、殺菌剤の添加は、原料を希釈するための希釈水であって該殺菌剤を含む希釈水を用いて行う。更に好ましくは、殺菌剤の添加点における酸化還元電位値が所定の値以上、具体的には、−150mV以上になるように添加することが好ましい。

【解決手段】古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法では、前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する。好ましくは、殺菌剤の添加は、原料を希釈するための希釈水であって該殺菌剤を含む希釈水を用いて行う。更に好ましくは、殺菌剤の添加点における酸化還元電位値が所定の値以上、具体的には、−150mV以上になるように添加することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、古紙等を含む原料から紙を製造する工程における微生物汚染を抑制する方法に関する。

【背景技術】

【0002】

抄紙機による製紙工程においては、古紙やブロークパルプや内添の澱粉等を栄養源として微生物汚染が進行しやすい。具体的には、微生物が澱粉分解酵素であるアミラーゼを分泌し、紙原料に含まれるデンプンが分解されると、グルコースが生成され、このグルコースを栄養源として微生物が繁殖し、溶存酸素を消費するため、系内が嫌気状態になる。すると、グルコース消費量の大きい嫌気性菌が活発になり、澱粉分解が更に促進される。微生物が繁殖すると、配管やタンクの壁面、フィルタ上にスライムと呼ばれる生物膜が形成され、スライムが剥離して紙原料として抄紙されると、紙製品に斑点が発生し、品質劣化の要因となる。また、紙原料中の澱粉は、紙力向上に寄与することが知られており、澱粉分解は紙製品の強度劣化を招く場合がある。

【0003】

従来、微生物汚染は、おもに抄紙系で発生するスライムだけが注視されていた。ところが近年、抄紙系の外側で発生して、抄紙系に混入した微量スライムが炭酸カルシウムを凝集し、斑点の要因になること(特許文献1参照)や、原料系で発生したアミラーゼが抄紙系に流入して内添澱粉を分解する(特許文献2参照)等、原料系や回収系を含む抄紙系の外側における微生物汚染が紙の品質劣化に大きく影響することが分かってきた。

【0004】

このような問題を回避する方法として、例えば、原料系や回収系に殺菌剤を添加して斑点を防止する方法(特許文献1参照)や、古紙パルプ化工程において澱粉濃度やpHやORPが経時変化量がゼロ以上になるように澱粉分解能を有する微生物を不活化させる方法(特許文献2)や、スライムコントロールの方法として、抄紙系だけではなく、原料系や回収系において、酸化還元電位が所定の基準値を維持するように殺菌剤を添加する方法(特許文献3参照)が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−121167号公報

【特許文献2】特開2010−100945号公報

【特許文献3】特許4238842号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜特許文献3の方法では、微生物に起因する紙質低下を十分に抑制することはできなかった。抄紙系外の原料系と回収系のうち、特に古紙やブロークや回収原料の原料系は澱粉を多量に含んでいるため、微生物汚染が進行しやすい。しかし、このような原料は一般的にパルプ濃度、つまり懸濁物質濃度が3%以上と高いため、殺菌剤を直接添加しても分散性が悪く、その結果部分的な殺菌しか行われず、十分な殺菌効果を発揮できない。また、次亜塩素酸ナトリウムのような強酸化剤は、原料系のような澱粉といった溶存有機物が多く、パルプ濃度が高い環境に添加すると、殺菌効果を発揮する前に消耗分解をしてしまう。さらに、古紙やブロークをパルパで離解し、濃度調整を行い、スラリーとして貯留する工程は、それぞれ常時行われるものではなく、間欠して行われたり、不規則に行われたりするため、必要な時に必要な量の殺菌剤を添加することが難しい。

【0007】

本発明は、以上の実情に鑑みてなされたものであり、製紙工程の中でも原料系における微生物汚染による障害を効率的に防止することができる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1) 古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法であって、

前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する方法。

【0009】

(2) 前記殺菌剤の添加は、前記原料を希釈するための希釈水であって前記殺菌剤を含む希釈水を用いて行う(1)に記載の方法。

【0010】

(3) 前記殺菌剤の添加点における酸化還元電位値が所定の値以上になるように前記殺菌剤を添加する(1)又は(2)に記載の方法。

【0011】

(4) 前記殺菌剤は、抄紙工程及び/又は塗工工程における断紙の程度に基づいて添加する(1)から(3)いずれかに記載の方法。

【0012】

(5) 前記殺菌剤は、希釈された原料を貯留するパルパの稼動のタイミングに基づいて添加する(1)から(4)いずれかに記載の方法。

【0013】

(6) 前記殺菌剤の添加に先立ち、酸化剤を前記原料及び/又は前記原料を希釈するための希釈水に添加する(1)から(5)いずれかに記載の方法。

【発明の効果】

【0014】

本発明によれば、パルプスラリー中の懸濁物質の濃度によらず殺菌剤を均一に分散することができるので、製紙工程の中でも原料系における微生物汚染による障害を効率的に抑制することができる。

【図面の簡単な説明】

【0015】

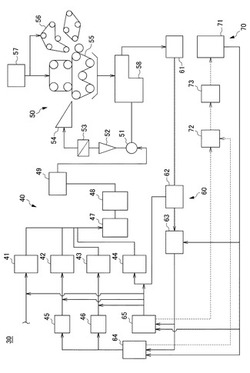

【図1】本発明の実施形態に係る微生物汚染を抑制する方法が適用される製紙系の一例を示すブロック図である。

【図2】本発明の実施例に係る微生物汚染を抑制する方法による殺菌率を示す図である。

【図3】本発明の実施例に係る微生物汚染を抑制する方法による殺菌率を示す図である。

【図4】本発明の別の実施例に係る微生物汚染を抑制する方法によるATPの濃度推移を示す図である。

【図5】前記実施例に係る微生物汚染を抑制する方法による酸化剤の残留濃度の推移を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の形態について説明するが、本発明はこれに特に限定されるものではない。

【0017】

図1は、本発明に係る方法が実施される製紙系30のブロック図である。製紙系30は、原料系40、調成・抄紙系50、回収系60、薬注系70を備える。

【0018】

原料系40は、化学パルプタンク41、再生パルプタンク42、ブロークタンク43及び回収原料タンク44を有し、化学パルプタンク41には針葉樹晒クラフトパルプ(LBKP)、広葉樹晒クラフトパルプ(NBKP)などの化学パルプ、再生パルプタンク42には脱墨系から移送された脱墨パルプ(DIP)や段ボール古紙などの古紙を古紙パルパ45によりスラリーとした再生パルプ、ブロークタンク43にはブロークパルパ46によりスラリーとしたパルプ、回収原料タンク44は白水を回収装置62で固液分離したパルプがそれぞれ紙原料として収容されている。

【0019】

化学パルプタンク41の上流には、紙原料を製造し供給する装置が設けられていてもよい。即ち、化学パルプタンク41の上流には、木材チップを蒸解する蒸解釜、パルプを漂白する装置、異物を除去するスクリーンなどが設けられてよい。なお、ブロークタンク43には、プレスパート55以降で生じたブロークパルプが供給される。

【0020】

古紙パルパ45及びブロークパルパ46には、古紙及びブロークを離解するための離解水が離解水ポンプ64から供給される。パルパ45,46で離解された後の再生パルプ及びブロークパルプ、化学パルプ及び回収原料は、濃調水ポンプ65からの、濃度を調整する濃調水と合流し、各タンクに貯留される。離解水及び濃調水としては、白水の回収水が使用される場合が多いが、無処理の白水、清水、原料系40のスラリーを脱水したろ液や絞水、他工程の余剰水が用いられる場合もある。離解水ポンプ64又は濃調水ポンプ65の稼動を検知部72が検知すると、ポンプ稼動信号が制御部73へと出力される。

【0021】

化学パルプタンク41、再生パルプタンク42、ブロークタンク43及び回収原料タンク44に収容されたパルプは適切な比率でミキシングチェスト47へと供給され、このミキシングチェスト47で混合される。混合されたパルプはマシンチェスト48で抄紙薬品が添加された後、種箱49へと移送される。

【0022】

種箱49に収容されたパルプは、後述の白水サイロ58からの白水と共に、ポンプ51によってスクリーン52、クリーナ53へと順次供給され、ここで異物を除去された後、インレット54へと供給される。インレット54は、ワイヤーパート55のワイヤに、パルプを適正な濃度、速度、角度で供給することで、フロック及び流れ縞を抑制する。供給されたパルプは、ワイヤーパート55、プレスパート56で水を脱水され、図示しないリール・ワインダーを経て、紙へと製造される。また、プレスパート56の下流には、サイズ剤を塗布するサイザーやオンコーターマシンにおいて、塗工液を塗布するコーターが設けられ、オフコーターマシンにおいて、紙製造後に塗工液を塗布する工程が行われる。ワイヤーパート55、プレスパート56、又はそれ以降の工程、あるいはオフコーターマシンでは塗工工程も含む工程において断紙が発生したことを検知部72により検知された場合には、断紙信号が制御部73に出力される。

【0023】

ワイヤーパート55及びプレスパート56には、ワイヤやフェルトを清浄にするため、水タンク57からの水が散水される。ワイヤーパート55及びプレスパート56でパルプから脱水された水や、散水後の水は、白水として白水サイロ58に受容される。白水サイロ58に受容された白水は、その一部がポンプ51へと供給され、残りがシールピット61へと供給される。

【0024】

供給された白水は、シールピット61を経て回収装置62へと移送され、回収装置62でろ過されて固液分離され、ろ液が回収水タンク63へと回収される。通常、固液分離後のろ液は、主に原料系40のパルパ45、46の離解水や各原料を貯留する前の濃調水として用いられる。ただし、固液分離をしていない白水が、離解水や濃調水として、そのまま用いられてもよい。

【0025】

以上の製紙系30のうち水が流通する部分が本発明の一実施形態に係る水系を構成し、スライムが形成されるおそれが大きい部分である。そこで、製紙系30において、薬注系70の殺菌剤添加装置71から酸化系殺菌剤を水系へと添加し、スライムを抑制する。酸化系殺菌剤の添加箇所は、特に限定されないが、スライムが形成されやすい部分、又は水系全体のスライムを抑制するために効率的な部分であることが好ましく、単数であっても複数であってもよい。

【0026】

添加する殺菌剤は、特に限定されないが、原料系40に多く含まれる澱粉などの溶存有機物と反応して消耗する次亜塩素酸などの強酸化剤ではなく、酸化力が適度に抑えられた殺菌剤であることが好ましい。

【0027】

かかる酸化力が適度に抑えられた殺菌剤としては、結合塩素型の殺菌剤が好ましい。結合塩素は通常、遊離塩素を放出する塩素ドナーと、アンモニア、アンモニウム塩、有機窒素化合物のいずれかとを適当な条件で反応させることで生成される。塩素ドナーとしては、特に制限されないが、好ましくは次亜塩素酸ナトリウムが使用される。アンモニウム塩としては、特に制限されないが、臭化アンモニウムなどのハロゲン化アンモニウム、塩化アンモニウム、硫酸アンモニウム、硝酸アンモニウムなどが挙げられ、有機窒素化合物にはスルファミン酸や尿素なども使用される。また、酸化力が比較的低い有機系殺菌剤、例えば2,2−ジブロモーニトリロプロピオンアミドなどを使用してもよい。これらの殺菌剤は酸化力が低いため、澱粉など溶存有機物が多く含まれる原料系40の殺菌に効果的である。

【0028】

これらの殺菌剤は、原料系40で効果的に殺菌力を発揮させるために、原料系40に添加される離解水又は濃調水を介して添加する。パルプ濃度が高いパルパや原料タンクに直接殺菌剤を添加する場合に比べ、離解水又は濃調水を介して殺菌剤を添加する方が、殺菌剤の分散効果が高く、殺菌効果が原料系40全体において発揮されるためである。具体的には、離解水ポンプ64から送出される離解水に殺菌剤を添加することで、パルパ中の原料を殺菌する。又は、パルパから原料タンクに貯留される間、又は原料タンクから後工程に原料が送出される際に供される濃調水に殺菌剤を添加することで、原料タンク中の原料を殺菌する。添加箇所は、離解水ポンプ64又は濃調水ポンプ65により送出される水が流通する箇所であれば特に限定されず、ポンプ64,65に直接添加してもよいし、白水が送出されている場合、白水サイロ58又はシールピット61、回収水が送出されている場合、回収水タンク63、清水やその他工程の余剰水が送出されている場合、そのタンクに添加してもよい。このように、懸濁物質の濃度が低い離解水、濃調水に、予め殺菌剤を添加することで、殺菌剤を水中に容易に分散させることができる。殺菌剤を添加した離解水、濃調水を用いてパルプ原料を離解、希釈することで、希釈水を添加する際、パルプ原料を巻き込みながら殺菌剤を十分に混合できる。これにより、懸濁物質の濃度が高いパルプ原料であっても、パルプ原料中の菌を殺菌でき、殺菌を万遍なく行うことができる。また、殺菌剤を離解水、濃調水に対し直接添加することで、希釈水内に存在する菌が直接殺菌されるため、水自体に菌が存在しても、水からパルプ原料に持ち込まれる菌が予め殺菌され、系内で発生する菌の繁殖を予防できる。

【0029】

ここで、殺菌剤の添加は、殺菌剤の添加後におけるパルプ原料の酸化還元電位が所定の値以上になるように希釈水に添加することが望ましい。殺菌剤の添加量をさらに最適化するために、単に断紙信号や離解水、濃調水の稼動時に殺菌剤を一定量添加するのではなく、いくつかの基準及び制御方法を用いることができる。一つの方法では、原料スラリーを貯留する原料タンクにおけるスラリーの貯留量に基づいて添加する。スラリーの貯留量が多いほど、殺菌剤が多く必要になるので、タンクに液面計を設置して、薬注量を制御することができる。また、原料系40における原料スラリーの流量や、離解水及び濃調水の流量が大きいと、殺菌剤が多く必要になるので、流量計を設置することで薬注量を適切に制御することができる。更に、殺菌剤の添加後におけるパルプ原料の酸化還元電位を微生物汚染の指標として、所定の値を適宜設定することにより、所望の殺菌作用を系内において維持することができる。所定の値としては、特に限定されないが、好ましくは−150mV以上であり、更に好ましくは0mV以上である。具体的には、殺菌剤添加装置71による酸化系殺菌剤の送出の制御が白水サイロ58に設置した酸化還元電位計において測定された酸化還元電位値に基づいて行われ、白水サイロ58に設置した酸化還元電位計において測定された酸化還元電位値が所定の値以上になるようにパルプ原料に対し酸化系殺菌剤を添加する。また、具体的な添加量は、殺菌剤の添加点における残留塩素濃度が1mg/L以上検出される量であり、頻度は、殺菌剤が系内において滞留する時間の半分から2倍の時間間隔を空けて行い、好ましくは、殺菌剤の添加前の添加点の酸化還元電位値が−150mV以上維持できる頻度であり、具体的には6回/日以上であってよい。

【0030】

また、古紙パルパ45及びブロークパルパ46、又は離解水ポンプ64が不定期に稼動する場合、検知部72から出力される信号に基づき、殺菌剤添加装置71により、酸化系殺菌剤の添加を離解水又は濃調水に対して行うこともできる。パルパの稼動は通常、パルパへの離解水の供給を伴うため、パルパ45,46の稼動、又は離解水ポンプ64の稼動のいずれの信号に基づき、添加を行ってもよい。特にブロークパルパ46は、ワイヤーパート55の下流における断紙の頻度、時間によって、稼動のタイミングやブロークパルプ量が変動する。このため、定期的な殺菌剤の添加では、ブロークパルプに対し、必要な時に、パルプ量に合わせた適量の殺菌剤を添加することができない。そこで、ブロークパルプの場合、断紙、パルパ46の稼動、離解水ポンプ64の稼動が連動することが通常であり、断紙信号に基づき殺菌剤を添加してもよい。また、殺菌剤の送出は、制御部73が断紙信号を受信してから所定時間経過するまでの間にのみ行われてもよい。好ましくは、制御部73が断紙信号を受信してから最大30分の間のみ、殺菌剤を送出してよい。これにより、殺菌剤の過剰な添加を抑制できる。

【0031】

原料系40における微生物汚染を防止するには、パルパ45,46と併せてタンク41,42,43を殺菌処理することが最も効果的である。パルパ45,46を前述の方法で殺菌処理をしても、パルパ45,46が長時間稼動しない場合、殺菌剤が長時間にわたり添加されない。すると、パルパ45,46から送出されたパルプスラリーは、容積が大きく滞留時間の長いタンク42,43に貯留されるため、殺菌剤が消耗、分解して微生物汚染が進行しやすい。そこで、殺菌剤への分散性を良くするために、パルパ45,46に導入される離解水と、パルパ45,46からタンク42,43へと貯留される途中で導入される濃調水とに、殺菌剤を併せて添加することが好ましい。ただし、タンク41,42,43がパルパ45,46と異なり、常時撹拌され、十分に殺菌剤が分散できる場合や、設備の制限から殺菌剤を濃調水に添加できない場合、タンク41,42,43に殺菌剤を直接添加してもよい。

【0032】

このようにして、パルプ原料が希釈されている間に、酸化作用を有する殺菌剤を添加することで、パルプ原料の懸濁物質の濃度が下がった状態で添加することができるので、パルプ原料中に殺菌剤を容易に分散することができる。また、前述の添加量制御方法を原料タンクに殺菌剤を直接添加する場合に用いることで、最適な添加量で処理を行うことができる。

【0033】

また、パルパ45,46やタンク41,42,43という微生物の汚染進行が始まる箇所で、早期に微生物汚染を抑制することで、スライムの発生を予防できるだけでなく、アミラーゼの分泌が抑制され、原料の澱粉分解が抑制され、充分量の澱粉がパルプ繊維に付着したまま抄紙が行われるため、紙の強度の低下を防止することもできる。

【0034】

脱墨系では白色度を向上させるために還元物質(例えばハイドロサルファイト、二酸化チオ尿素)を添加することが多い。還元物質は白色度の調整に用いられるために、系内へ持ち込まれる還元物質の量は一定ではない。この還元物質が系内に混入すると、一般的な殺菌剤は酸化剤であり、酸化還元反応で分解して殺菌効果を低減させてしまう。そこで、脱墨系などを経ることにより、製紙系30、特に再生パルプタンク42に還元物質が混入する場合には、酸化系殺菌剤の添加前、かつ、還元物質の混入後に、強酸化剤を予め先に濃調水に添加する(以下、プレドージングという)ことが特に好ましい。これにより、還元物質の導入量の急激な増加を予防し、短期的な殺菌作用の低下までも抑制することができる。また、酸化剤以外の成分も含み得る酸化系殺菌剤の添加よりも、酸化還元電位の増加に直結する酸化剤のみの添加の方が、費用対効果が優れる点でも有利である。濃調水を介して強酸化剤を添加することで、酸化性殺菌剤の添加と同様、十分な分散が可能となり、余分な消耗なく、効果的に酸化還元電位を増加させることができる。なお、プレドージングに用いられる酸化剤は、特に限定されず、例えば次亜塩素酸塩、次亜臭素酸塩、亜塩素酸塩などの強い酸化剤であることが好ましい。

【0035】

プレドージングにおいて添加される酸化剤の添加量は、適宜設定されてよいが、添加後の酸化還元電位値に基づいて添加することが好ましい。例えば、プレドージング後の還元物質の濃度が0mg/Lかつ次亜ハロゲン酸塩の濃度が2mg/L以下となるように、再生パルプタンク42における酸化還元電位値が0〜150mVとなるように管理する。

【0036】

なお、パルプ製造系内におけるpHの変動が激しい場合には、酸化還元電位値に対してORPの変動補正を適用してもよい。例えば、pHが1上昇する毎に、再生パルプタンク42における酸化還元電位値から+59mVすることで、pHの変動に伴う酸化還元電位値の誤差を極力抑えることができる。

【実施例】

【0037】

<実施例1>

濃度4%の段ボール古紙スラリーに希釈前の種菌を添加し35℃で一晩培養したパルプスラリーに対し、殺菌剤を希釈水に添加する方法と、殺菌剤をパルプスラリーに対し直接添加する方法とで殺菌率の違いを測定した。

【0038】

実施例Aとして、純水に対し殺菌剤を添加した溶液を、一晩培養した濃度4%の段ボール古紙スラリーに対し、2%の濃度となるように添加し、30℃で15分静置したものを使用した。比較例Bとして、殺菌剤を、一晩培養した濃度4%の段ボール古紙スラリーに対し、直接添加した後、2%の濃度となるように純水を注ぎ30℃で15分静置したものを使用した。

【0039】

図2は、殺菌剤の濃度毎に測定した段ボール古紙スラリー内の種菌の殺菌率を示す。図2に示されるように、比較例Bでは、Cl2換算濃度が6mg/Lとなるように殺菌剤を添加しても殺菌率は50%程度であったのに対し、実施例Aでは、Cl2換算濃度が4mg/Lとなるように殺菌剤を添加したものの殺菌率は99%であった。これにより、パルプ原料への殺菌剤の添加を、希釈前よりも、希釈している間に行うことによって、菌の量を減少できることが分かった。

【0040】

<実施例2>

濃度4%の段ボール古紙スラリーを100メッシュのフィルタで濾過して濾液を作成し、得られた濾液に種菌を添加し35℃で一晩培養して得られた濾液で段ボール古紙スラリーを希釈してパルプスラリーを作成する場合に、殺菌剤をパルプスラリーの作成後に添加する方法と事前に濾液に添加する方法とで殺菌率の違いを測定した。

【0041】

実施例Aとして、一晩培養した濾液に対し殺菌剤を添加した溶液を、段ボール古紙スラリーに対し、4%の濃度となるように添加して希釈し、30℃で15分静置したものを使用した。比較例Bとして、一晩培養した濾液を、段ボール古紙スラリーに対し、4%の濃度となるように添加して希釈した後に、殺菌剤を添加し、撹拌して30℃で15分静置したものを使用した。

【0042】

図3は、殺菌剤の濃度毎に測定した段ボール古紙スラリーの濾液中の種菌の殺菌率を示す。図3に示されるように、比較例Bでは、Cl2換算濃度が2mg/Lとなるように殺菌剤を添加しても殺菌率は20%程度であったのに対し、実施例Aでは、Cl2換算濃度が0.5〜2mg/Lのいずれの濃度で殺菌剤を添加した場合であっても殺菌率は50%以上であった。これにより、パルプ原料への殺菌剤の添加を、希釈後よりも、希釈している間に行うことによって、菌の量を減少できることが分かった。

【0043】

<実施例3>

製紙系30において、当初は、白水サイロ58と回収水タンク63だけに、実施例1と同様の殺菌剤を添加した。その後、ワイヤーパート55の下流で断紙が生じ、検知部72から断紙信号が出力され、制御部73が断紙信号を受信した場合には、殺菌剤添加装置71により、ブロークパルパ46内へ送られる離解水に対し、殺菌剤を送出した。この送出は、制御部73が断紙信号を受信する間中行い、ただし最大時間は30分とした。

【0044】

この結果、図4及び5に示されるように、微生物の活性指標であるATP(アデノシン三リン酸)がブロークタンク43中で減少しただけでなく、白水サイロ58と回収水タンク63においても減少し、また、酸化剤の残留濃度の上昇が確認された。これにより、白水サイロ58と回収水タンク63の殺菌剤の添加量を低減でき、総添加量も低減できることが分かった。

【0045】

次に、ブロークタンク43への殺菌剤の添加を併せて開始すると、全体のATPが更に低下し、残留塩素濃度が上昇し、微生物汚染を十分に抑制できた。そこで、ブローク離解水への殺菌剤の添加を停止し、ブロークタンク43にのみ殺菌剤を添加したところ、ブロークタンク43でのATPの上昇と残留塩素濃度の低下に加え、白水サイロ58と回収水タンク63でのATP上昇と残留塩素濃度の低下が確認された。以上より、ブロークタンク43のみへの殺菌剤の添加より、ブロークパルパの離解水を介した添加の方が、効果的に系全体の微生物汚染を抑制でき、更にブロークタンク43へも併せて殺菌剤を添加することで、微生物汚染をより安定的に抑制できることが分かった。

【符号の説明】

【0046】

30 製紙系

40 原料系

41 化学パルプタンク

42 再生パルプタンク

43 ブロークタンク

44 回収原料タンク

45 古紙パルパ

46 ブロークパルパ

47 ミキシングチェスト

48 マシンチェスト

49 種箱

50 調成・抄紙系

51 ポンプ

52 スクリーン

53 クリーナ

54 インレット

55 ワイヤーパート

56 プレスパート

57 水タンク

58 白水サイロ

60 回収系

61 シールピット

62 回収装置

63 回収水タンク

64 離解水ポンプ

65 濃調水ポンプ

70 薬注系

71 殺菌剤添加装置

72 検知部

73 制御部

【技術分野】

【0001】

本発明は、古紙等を含む原料から紙を製造する工程における微生物汚染を抑制する方法に関する。

【背景技術】

【0002】

抄紙機による製紙工程においては、古紙やブロークパルプや内添の澱粉等を栄養源として微生物汚染が進行しやすい。具体的には、微生物が澱粉分解酵素であるアミラーゼを分泌し、紙原料に含まれるデンプンが分解されると、グルコースが生成され、このグルコースを栄養源として微生物が繁殖し、溶存酸素を消費するため、系内が嫌気状態になる。すると、グルコース消費量の大きい嫌気性菌が活発になり、澱粉分解が更に促進される。微生物が繁殖すると、配管やタンクの壁面、フィルタ上にスライムと呼ばれる生物膜が形成され、スライムが剥離して紙原料として抄紙されると、紙製品に斑点が発生し、品質劣化の要因となる。また、紙原料中の澱粉は、紙力向上に寄与することが知られており、澱粉分解は紙製品の強度劣化を招く場合がある。

【0003】

従来、微生物汚染は、おもに抄紙系で発生するスライムだけが注視されていた。ところが近年、抄紙系の外側で発生して、抄紙系に混入した微量スライムが炭酸カルシウムを凝集し、斑点の要因になること(特許文献1参照)や、原料系で発生したアミラーゼが抄紙系に流入して内添澱粉を分解する(特許文献2参照)等、原料系や回収系を含む抄紙系の外側における微生物汚染が紙の品質劣化に大きく影響することが分かってきた。

【0004】

このような問題を回避する方法として、例えば、原料系や回収系に殺菌剤を添加して斑点を防止する方法(特許文献1参照)や、古紙パルプ化工程において澱粉濃度やpHやORPが経時変化量がゼロ以上になるように澱粉分解能を有する微生物を不活化させる方法(特許文献2)や、スライムコントロールの方法として、抄紙系だけではなく、原料系や回収系において、酸化還元電位が所定の基準値を維持するように殺菌剤を添加する方法(特許文献3参照)が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−121167号公報

【特許文献2】特開2010−100945号公報

【特許文献3】特許4238842号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜特許文献3の方法では、微生物に起因する紙質低下を十分に抑制することはできなかった。抄紙系外の原料系と回収系のうち、特に古紙やブロークや回収原料の原料系は澱粉を多量に含んでいるため、微生物汚染が進行しやすい。しかし、このような原料は一般的にパルプ濃度、つまり懸濁物質濃度が3%以上と高いため、殺菌剤を直接添加しても分散性が悪く、その結果部分的な殺菌しか行われず、十分な殺菌効果を発揮できない。また、次亜塩素酸ナトリウムのような強酸化剤は、原料系のような澱粉といった溶存有機物が多く、パルプ濃度が高い環境に添加すると、殺菌効果を発揮する前に消耗分解をしてしまう。さらに、古紙やブロークをパルパで離解し、濃度調整を行い、スラリーとして貯留する工程は、それぞれ常時行われるものではなく、間欠して行われたり、不規則に行われたりするため、必要な時に必要な量の殺菌剤を添加することが難しい。

【0007】

本発明は、以上の実情に鑑みてなされたものであり、製紙工程の中でも原料系における微生物汚染による障害を効率的に防止することができる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1) 古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法であって、

前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する方法。

【0009】

(2) 前記殺菌剤の添加は、前記原料を希釈するための希釈水であって前記殺菌剤を含む希釈水を用いて行う(1)に記載の方法。

【0010】

(3) 前記殺菌剤の添加点における酸化還元電位値が所定の値以上になるように前記殺菌剤を添加する(1)又は(2)に記載の方法。

【0011】

(4) 前記殺菌剤は、抄紙工程及び/又は塗工工程における断紙の程度に基づいて添加する(1)から(3)いずれかに記載の方法。

【0012】

(5) 前記殺菌剤は、希釈された原料を貯留するパルパの稼動のタイミングに基づいて添加する(1)から(4)いずれかに記載の方法。

【0013】

(6) 前記殺菌剤の添加に先立ち、酸化剤を前記原料及び/又は前記原料を希釈するための希釈水に添加する(1)から(5)いずれかに記載の方法。

【発明の効果】

【0014】

本発明によれば、パルプスラリー中の懸濁物質の濃度によらず殺菌剤を均一に分散することができるので、製紙工程の中でも原料系における微生物汚染による障害を効率的に抑制することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る微生物汚染を抑制する方法が適用される製紙系の一例を示すブロック図である。

【図2】本発明の実施例に係る微生物汚染を抑制する方法による殺菌率を示す図である。

【図3】本発明の実施例に係る微生物汚染を抑制する方法による殺菌率を示す図である。

【図4】本発明の別の実施例に係る微生物汚染を抑制する方法によるATPの濃度推移を示す図である。

【図5】前記実施例に係る微生物汚染を抑制する方法による酸化剤の残留濃度の推移を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の形態について説明するが、本発明はこれに特に限定されるものではない。

【0017】

図1は、本発明に係る方法が実施される製紙系30のブロック図である。製紙系30は、原料系40、調成・抄紙系50、回収系60、薬注系70を備える。

【0018】

原料系40は、化学パルプタンク41、再生パルプタンク42、ブロークタンク43及び回収原料タンク44を有し、化学パルプタンク41には針葉樹晒クラフトパルプ(LBKP)、広葉樹晒クラフトパルプ(NBKP)などの化学パルプ、再生パルプタンク42には脱墨系から移送された脱墨パルプ(DIP)や段ボール古紙などの古紙を古紙パルパ45によりスラリーとした再生パルプ、ブロークタンク43にはブロークパルパ46によりスラリーとしたパルプ、回収原料タンク44は白水を回収装置62で固液分離したパルプがそれぞれ紙原料として収容されている。

【0019】

化学パルプタンク41の上流には、紙原料を製造し供給する装置が設けられていてもよい。即ち、化学パルプタンク41の上流には、木材チップを蒸解する蒸解釜、パルプを漂白する装置、異物を除去するスクリーンなどが設けられてよい。なお、ブロークタンク43には、プレスパート55以降で生じたブロークパルプが供給される。

【0020】

古紙パルパ45及びブロークパルパ46には、古紙及びブロークを離解するための離解水が離解水ポンプ64から供給される。パルパ45,46で離解された後の再生パルプ及びブロークパルプ、化学パルプ及び回収原料は、濃調水ポンプ65からの、濃度を調整する濃調水と合流し、各タンクに貯留される。離解水及び濃調水としては、白水の回収水が使用される場合が多いが、無処理の白水、清水、原料系40のスラリーを脱水したろ液や絞水、他工程の余剰水が用いられる場合もある。離解水ポンプ64又は濃調水ポンプ65の稼動を検知部72が検知すると、ポンプ稼動信号が制御部73へと出力される。

【0021】

化学パルプタンク41、再生パルプタンク42、ブロークタンク43及び回収原料タンク44に収容されたパルプは適切な比率でミキシングチェスト47へと供給され、このミキシングチェスト47で混合される。混合されたパルプはマシンチェスト48で抄紙薬品が添加された後、種箱49へと移送される。

【0022】

種箱49に収容されたパルプは、後述の白水サイロ58からの白水と共に、ポンプ51によってスクリーン52、クリーナ53へと順次供給され、ここで異物を除去された後、インレット54へと供給される。インレット54は、ワイヤーパート55のワイヤに、パルプを適正な濃度、速度、角度で供給することで、フロック及び流れ縞を抑制する。供給されたパルプは、ワイヤーパート55、プレスパート56で水を脱水され、図示しないリール・ワインダーを経て、紙へと製造される。また、プレスパート56の下流には、サイズ剤を塗布するサイザーやオンコーターマシンにおいて、塗工液を塗布するコーターが設けられ、オフコーターマシンにおいて、紙製造後に塗工液を塗布する工程が行われる。ワイヤーパート55、プレスパート56、又はそれ以降の工程、あるいはオフコーターマシンでは塗工工程も含む工程において断紙が発生したことを検知部72により検知された場合には、断紙信号が制御部73に出力される。

【0023】

ワイヤーパート55及びプレスパート56には、ワイヤやフェルトを清浄にするため、水タンク57からの水が散水される。ワイヤーパート55及びプレスパート56でパルプから脱水された水や、散水後の水は、白水として白水サイロ58に受容される。白水サイロ58に受容された白水は、その一部がポンプ51へと供給され、残りがシールピット61へと供給される。

【0024】

供給された白水は、シールピット61を経て回収装置62へと移送され、回収装置62でろ過されて固液分離され、ろ液が回収水タンク63へと回収される。通常、固液分離後のろ液は、主に原料系40のパルパ45、46の離解水や各原料を貯留する前の濃調水として用いられる。ただし、固液分離をしていない白水が、離解水や濃調水として、そのまま用いられてもよい。

【0025】

以上の製紙系30のうち水が流通する部分が本発明の一実施形態に係る水系を構成し、スライムが形成されるおそれが大きい部分である。そこで、製紙系30において、薬注系70の殺菌剤添加装置71から酸化系殺菌剤を水系へと添加し、スライムを抑制する。酸化系殺菌剤の添加箇所は、特に限定されないが、スライムが形成されやすい部分、又は水系全体のスライムを抑制するために効率的な部分であることが好ましく、単数であっても複数であってもよい。

【0026】

添加する殺菌剤は、特に限定されないが、原料系40に多く含まれる澱粉などの溶存有機物と反応して消耗する次亜塩素酸などの強酸化剤ではなく、酸化力が適度に抑えられた殺菌剤であることが好ましい。

【0027】

かかる酸化力が適度に抑えられた殺菌剤としては、結合塩素型の殺菌剤が好ましい。結合塩素は通常、遊離塩素を放出する塩素ドナーと、アンモニア、アンモニウム塩、有機窒素化合物のいずれかとを適当な条件で反応させることで生成される。塩素ドナーとしては、特に制限されないが、好ましくは次亜塩素酸ナトリウムが使用される。アンモニウム塩としては、特に制限されないが、臭化アンモニウムなどのハロゲン化アンモニウム、塩化アンモニウム、硫酸アンモニウム、硝酸アンモニウムなどが挙げられ、有機窒素化合物にはスルファミン酸や尿素なども使用される。また、酸化力が比較的低い有機系殺菌剤、例えば2,2−ジブロモーニトリロプロピオンアミドなどを使用してもよい。これらの殺菌剤は酸化力が低いため、澱粉など溶存有機物が多く含まれる原料系40の殺菌に効果的である。

【0028】

これらの殺菌剤は、原料系40で効果的に殺菌力を発揮させるために、原料系40に添加される離解水又は濃調水を介して添加する。パルプ濃度が高いパルパや原料タンクに直接殺菌剤を添加する場合に比べ、離解水又は濃調水を介して殺菌剤を添加する方が、殺菌剤の分散効果が高く、殺菌効果が原料系40全体において発揮されるためである。具体的には、離解水ポンプ64から送出される離解水に殺菌剤を添加することで、パルパ中の原料を殺菌する。又は、パルパから原料タンクに貯留される間、又は原料タンクから後工程に原料が送出される際に供される濃調水に殺菌剤を添加することで、原料タンク中の原料を殺菌する。添加箇所は、離解水ポンプ64又は濃調水ポンプ65により送出される水が流通する箇所であれば特に限定されず、ポンプ64,65に直接添加してもよいし、白水が送出されている場合、白水サイロ58又はシールピット61、回収水が送出されている場合、回収水タンク63、清水やその他工程の余剰水が送出されている場合、そのタンクに添加してもよい。このように、懸濁物質の濃度が低い離解水、濃調水に、予め殺菌剤を添加することで、殺菌剤を水中に容易に分散させることができる。殺菌剤を添加した離解水、濃調水を用いてパルプ原料を離解、希釈することで、希釈水を添加する際、パルプ原料を巻き込みながら殺菌剤を十分に混合できる。これにより、懸濁物質の濃度が高いパルプ原料であっても、パルプ原料中の菌を殺菌でき、殺菌を万遍なく行うことができる。また、殺菌剤を離解水、濃調水に対し直接添加することで、希釈水内に存在する菌が直接殺菌されるため、水自体に菌が存在しても、水からパルプ原料に持ち込まれる菌が予め殺菌され、系内で発生する菌の繁殖を予防できる。

【0029】

ここで、殺菌剤の添加は、殺菌剤の添加後におけるパルプ原料の酸化還元電位が所定の値以上になるように希釈水に添加することが望ましい。殺菌剤の添加量をさらに最適化するために、単に断紙信号や離解水、濃調水の稼動時に殺菌剤を一定量添加するのではなく、いくつかの基準及び制御方法を用いることができる。一つの方法では、原料スラリーを貯留する原料タンクにおけるスラリーの貯留量に基づいて添加する。スラリーの貯留量が多いほど、殺菌剤が多く必要になるので、タンクに液面計を設置して、薬注量を制御することができる。また、原料系40における原料スラリーの流量や、離解水及び濃調水の流量が大きいと、殺菌剤が多く必要になるので、流量計を設置することで薬注量を適切に制御することができる。更に、殺菌剤の添加後におけるパルプ原料の酸化還元電位を微生物汚染の指標として、所定の値を適宜設定することにより、所望の殺菌作用を系内において維持することができる。所定の値としては、特に限定されないが、好ましくは−150mV以上であり、更に好ましくは0mV以上である。具体的には、殺菌剤添加装置71による酸化系殺菌剤の送出の制御が白水サイロ58に設置した酸化還元電位計において測定された酸化還元電位値に基づいて行われ、白水サイロ58に設置した酸化還元電位計において測定された酸化還元電位値が所定の値以上になるようにパルプ原料に対し酸化系殺菌剤を添加する。また、具体的な添加量は、殺菌剤の添加点における残留塩素濃度が1mg/L以上検出される量であり、頻度は、殺菌剤が系内において滞留する時間の半分から2倍の時間間隔を空けて行い、好ましくは、殺菌剤の添加前の添加点の酸化還元電位値が−150mV以上維持できる頻度であり、具体的には6回/日以上であってよい。

【0030】

また、古紙パルパ45及びブロークパルパ46、又は離解水ポンプ64が不定期に稼動する場合、検知部72から出力される信号に基づき、殺菌剤添加装置71により、酸化系殺菌剤の添加を離解水又は濃調水に対して行うこともできる。パルパの稼動は通常、パルパへの離解水の供給を伴うため、パルパ45,46の稼動、又は離解水ポンプ64の稼動のいずれの信号に基づき、添加を行ってもよい。特にブロークパルパ46は、ワイヤーパート55の下流における断紙の頻度、時間によって、稼動のタイミングやブロークパルプ量が変動する。このため、定期的な殺菌剤の添加では、ブロークパルプに対し、必要な時に、パルプ量に合わせた適量の殺菌剤を添加することができない。そこで、ブロークパルプの場合、断紙、パルパ46の稼動、離解水ポンプ64の稼動が連動することが通常であり、断紙信号に基づき殺菌剤を添加してもよい。また、殺菌剤の送出は、制御部73が断紙信号を受信してから所定時間経過するまでの間にのみ行われてもよい。好ましくは、制御部73が断紙信号を受信してから最大30分の間のみ、殺菌剤を送出してよい。これにより、殺菌剤の過剰な添加を抑制できる。

【0031】

原料系40における微生物汚染を防止するには、パルパ45,46と併せてタンク41,42,43を殺菌処理することが最も効果的である。パルパ45,46を前述の方法で殺菌処理をしても、パルパ45,46が長時間稼動しない場合、殺菌剤が長時間にわたり添加されない。すると、パルパ45,46から送出されたパルプスラリーは、容積が大きく滞留時間の長いタンク42,43に貯留されるため、殺菌剤が消耗、分解して微生物汚染が進行しやすい。そこで、殺菌剤への分散性を良くするために、パルパ45,46に導入される離解水と、パルパ45,46からタンク42,43へと貯留される途中で導入される濃調水とに、殺菌剤を併せて添加することが好ましい。ただし、タンク41,42,43がパルパ45,46と異なり、常時撹拌され、十分に殺菌剤が分散できる場合や、設備の制限から殺菌剤を濃調水に添加できない場合、タンク41,42,43に殺菌剤を直接添加してもよい。

【0032】

このようにして、パルプ原料が希釈されている間に、酸化作用を有する殺菌剤を添加することで、パルプ原料の懸濁物質の濃度が下がった状態で添加することができるので、パルプ原料中に殺菌剤を容易に分散することができる。また、前述の添加量制御方法を原料タンクに殺菌剤を直接添加する場合に用いることで、最適な添加量で処理を行うことができる。

【0033】

また、パルパ45,46やタンク41,42,43という微生物の汚染進行が始まる箇所で、早期に微生物汚染を抑制することで、スライムの発生を予防できるだけでなく、アミラーゼの分泌が抑制され、原料の澱粉分解が抑制され、充分量の澱粉がパルプ繊維に付着したまま抄紙が行われるため、紙の強度の低下を防止することもできる。

【0034】

脱墨系では白色度を向上させるために還元物質(例えばハイドロサルファイト、二酸化チオ尿素)を添加することが多い。還元物質は白色度の調整に用いられるために、系内へ持ち込まれる還元物質の量は一定ではない。この還元物質が系内に混入すると、一般的な殺菌剤は酸化剤であり、酸化還元反応で分解して殺菌効果を低減させてしまう。そこで、脱墨系などを経ることにより、製紙系30、特に再生パルプタンク42に還元物質が混入する場合には、酸化系殺菌剤の添加前、かつ、還元物質の混入後に、強酸化剤を予め先に濃調水に添加する(以下、プレドージングという)ことが特に好ましい。これにより、還元物質の導入量の急激な増加を予防し、短期的な殺菌作用の低下までも抑制することができる。また、酸化剤以外の成分も含み得る酸化系殺菌剤の添加よりも、酸化還元電位の増加に直結する酸化剤のみの添加の方が、費用対効果が優れる点でも有利である。濃調水を介して強酸化剤を添加することで、酸化性殺菌剤の添加と同様、十分な分散が可能となり、余分な消耗なく、効果的に酸化還元電位を増加させることができる。なお、プレドージングに用いられる酸化剤は、特に限定されず、例えば次亜塩素酸塩、次亜臭素酸塩、亜塩素酸塩などの強い酸化剤であることが好ましい。

【0035】

プレドージングにおいて添加される酸化剤の添加量は、適宜設定されてよいが、添加後の酸化還元電位値に基づいて添加することが好ましい。例えば、プレドージング後の還元物質の濃度が0mg/Lかつ次亜ハロゲン酸塩の濃度が2mg/L以下となるように、再生パルプタンク42における酸化還元電位値が0〜150mVとなるように管理する。

【0036】

なお、パルプ製造系内におけるpHの変動が激しい場合には、酸化還元電位値に対してORPの変動補正を適用してもよい。例えば、pHが1上昇する毎に、再生パルプタンク42における酸化還元電位値から+59mVすることで、pHの変動に伴う酸化還元電位値の誤差を極力抑えることができる。

【実施例】

【0037】

<実施例1>

濃度4%の段ボール古紙スラリーに希釈前の種菌を添加し35℃で一晩培養したパルプスラリーに対し、殺菌剤を希釈水に添加する方法と、殺菌剤をパルプスラリーに対し直接添加する方法とで殺菌率の違いを測定した。

【0038】

実施例Aとして、純水に対し殺菌剤を添加した溶液を、一晩培養した濃度4%の段ボール古紙スラリーに対し、2%の濃度となるように添加し、30℃で15分静置したものを使用した。比較例Bとして、殺菌剤を、一晩培養した濃度4%の段ボール古紙スラリーに対し、直接添加した後、2%の濃度となるように純水を注ぎ30℃で15分静置したものを使用した。

【0039】

図2は、殺菌剤の濃度毎に測定した段ボール古紙スラリー内の種菌の殺菌率を示す。図2に示されるように、比較例Bでは、Cl2換算濃度が6mg/Lとなるように殺菌剤を添加しても殺菌率は50%程度であったのに対し、実施例Aでは、Cl2換算濃度が4mg/Lとなるように殺菌剤を添加したものの殺菌率は99%であった。これにより、パルプ原料への殺菌剤の添加を、希釈前よりも、希釈している間に行うことによって、菌の量を減少できることが分かった。

【0040】

<実施例2>

濃度4%の段ボール古紙スラリーを100メッシュのフィルタで濾過して濾液を作成し、得られた濾液に種菌を添加し35℃で一晩培養して得られた濾液で段ボール古紙スラリーを希釈してパルプスラリーを作成する場合に、殺菌剤をパルプスラリーの作成後に添加する方法と事前に濾液に添加する方法とで殺菌率の違いを測定した。

【0041】

実施例Aとして、一晩培養した濾液に対し殺菌剤を添加した溶液を、段ボール古紙スラリーに対し、4%の濃度となるように添加して希釈し、30℃で15分静置したものを使用した。比較例Bとして、一晩培養した濾液を、段ボール古紙スラリーに対し、4%の濃度となるように添加して希釈した後に、殺菌剤を添加し、撹拌して30℃で15分静置したものを使用した。

【0042】

図3は、殺菌剤の濃度毎に測定した段ボール古紙スラリーの濾液中の種菌の殺菌率を示す。図3に示されるように、比較例Bでは、Cl2換算濃度が2mg/Lとなるように殺菌剤を添加しても殺菌率は20%程度であったのに対し、実施例Aでは、Cl2換算濃度が0.5〜2mg/Lのいずれの濃度で殺菌剤を添加した場合であっても殺菌率は50%以上であった。これにより、パルプ原料への殺菌剤の添加を、希釈後よりも、希釈している間に行うことによって、菌の量を減少できることが分かった。

【0043】

<実施例3>

製紙系30において、当初は、白水サイロ58と回収水タンク63だけに、実施例1と同様の殺菌剤を添加した。その後、ワイヤーパート55の下流で断紙が生じ、検知部72から断紙信号が出力され、制御部73が断紙信号を受信した場合には、殺菌剤添加装置71により、ブロークパルパ46内へ送られる離解水に対し、殺菌剤を送出した。この送出は、制御部73が断紙信号を受信する間中行い、ただし最大時間は30分とした。

【0044】

この結果、図4及び5に示されるように、微生物の活性指標であるATP(アデノシン三リン酸)がブロークタンク43中で減少しただけでなく、白水サイロ58と回収水タンク63においても減少し、また、酸化剤の残留濃度の上昇が確認された。これにより、白水サイロ58と回収水タンク63の殺菌剤の添加量を低減でき、総添加量も低減できることが分かった。

【0045】

次に、ブロークタンク43への殺菌剤の添加を併せて開始すると、全体のATPが更に低下し、残留塩素濃度が上昇し、微生物汚染を十分に抑制できた。そこで、ブローク離解水への殺菌剤の添加を停止し、ブロークタンク43にのみ殺菌剤を添加したところ、ブロークタンク43でのATPの上昇と残留塩素濃度の低下に加え、白水サイロ58と回収水タンク63でのATP上昇と残留塩素濃度の低下が確認された。以上より、ブロークタンク43のみへの殺菌剤の添加より、ブロークパルパの離解水を介した添加の方が、効果的に系全体の微生物汚染を抑制でき、更にブロークタンク43へも併せて殺菌剤を添加することで、微生物汚染をより安定的に抑制できることが分かった。

【符号の説明】

【0046】

30 製紙系

40 原料系

41 化学パルプタンク

42 再生パルプタンク

43 ブロークタンク

44 回収原料タンク

45 古紙パルパ

46 ブロークパルパ

47 ミキシングチェスト

48 マシンチェスト

49 種箱

50 調成・抄紙系

51 ポンプ

52 スクリーン

53 クリーナ

54 インレット

55 ワイヤーパート

56 プレスパート

57 水タンク

58 白水サイロ

60 回収系

61 シールピット

62 回収装置

63 回収水タンク

64 離解水ポンプ

65 濃調水ポンプ

70 薬注系

71 殺菌剤添加装置

72 検知部

73 制御部

【特許請求の範囲】

【請求項1】

古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法であって、

前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する方法。

【請求項2】

前記殺菌剤の添加は、前記原料を希釈するための希釈水であって前記殺菌剤を含む希釈水を用いて行う請求項1に記載の方法。

【請求項3】

前記殺菌剤の添加点における酸化還元電位値が所定の値以上になるように前記殺菌剤を添加する請求項1又は2に記載の方法。

【請求項4】

前記殺菌剤は、抄紙工程及び/又は塗工工程における断紙の程度に基づいて添加する請求項1から3いずれかに記載の方法。

【請求項5】

前記殺菌剤は、希釈された原料を貯留するパルパの稼動のタイミングに基づいて添加する請求項1から4いずれかに記載の方法。

【請求項6】

前記殺菌剤の添加に先立ち、酸化剤を前記原料及び/又は前記原料を希釈するための希釈水に添加する請求項1から5いずれかに記載の方法。

【請求項1】

古紙及び/又はブロークパルプ及び/又は回収原料を原料として紙を製造する工程における微生物汚染を抑制する方法であって、

前記原料に対し、その希釈の間、酸化作用を有する殺菌剤を添加する方法。

【請求項2】

前記殺菌剤の添加は、前記原料を希釈するための希釈水であって前記殺菌剤を含む希釈水を用いて行う請求項1に記載の方法。

【請求項3】

前記殺菌剤の添加点における酸化還元電位値が所定の値以上になるように前記殺菌剤を添加する請求項1又は2に記載の方法。

【請求項4】

前記殺菌剤は、抄紙工程及び/又は塗工工程における断紙の程度に基づいて添加する請求項1から3いずれかに記載の方法。

【請求項5】

前記殺菌剤は、希釈された原料を貯留するパルパの稼動のタイミングに基づいて添加する請求項1から4いずれかに記載の方法。

【請求項6】

前記殺菌剤の添加に先立ち、酸化剤を前記原料及び/又は前記原料を希釈するための希釈水に添加する請求項1から5いずれかに記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−226043(P2011−226043A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2011−71015(P2011−71015)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]