スライム位置確認装置及びスライム位置確認方法

【課題】杭孔の任意の位置のスライム有無を確認することができるスライム位置確認装置及びスライム位置確認方法を得る。

【解決手段】掘削機10において、ケリーバ12が杭孔20に降下され、回転量センサ95により降下量が検出される。続いて、リンク機構66によって側壁板30及び掘削用アーム部材34がケリーバ12の半径方向へ移動され、変位量センサ73により移動量が検出される。これにより、スライムセンサ31が、杭孔20の中間拡径部21A、21B又は拡底部23のスライム有無確認位置に配置される。続いて、スライムセンサ31によりスライムの有無が確認される。このように、ケリーバ12の降下量と側壁板30の移動量を管理するようにしたので、杭孔20の中間拡径部21A、21B又は拡底部23の任意の位置にスライムセンサ31を配置して、スライムSが存在する位置を確認することができる。

【解決手段】掘削機10において、ケリーバ12が杭孔20に降下され、回転量センサ95により降下量が検出される。続いて、リンク機構66によって側壁板30及び掘削用アーム部材34がケリーバ12の半径方向へ移動され、変位量センサ73により移動量が検出される。これにより、スライムセンサ31が、杭孔20の中間拡径部21A、21B又は拡底部23のスライム有無確認位置に配置される。続いて、スライムセンサ31によりスライムの有無が確認される。このように、ケリーバ12の降下量と側壁板30の移動量を管理するようにしたので、杭孔20の中間拡径部21A、21B又は拡底部23の任意の位置にスライムセンサ31を配置して、スライムSが存在する位置を確認することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、掘削後の杭孔の内部に沈殿するスライムの位置を確認するスライム位置確認装置及びスライム位置確認方法に関する。

【背景技術】

【0002】

安定液を用いたアースドリル工法で多段拡径杭を施工する場合、削孔による堀りくずや安定中に浮遊する細粒土分が中間拡径部や拡底部の下部にスライムとして沈殿する。ここで、コンクリート打設時に中間拡径部や拡底部の下部にスライムが残留していると、コンクリートがスライムを巻き込み、杭体コンクリートの材質にムラが生じる。また、多段拡径杭と地盤との間にスライムが介在するため、多段拡径杭の地盤による支持力が低下する。このため、掘削後の杭孔の内部に沈殿するスライムの除去(以後スライム処理と言う)が行われる。

【0003】

多段拡径杭の施工管理においては、スライム処理後に、スライムが杭孔から除去されていることを確認することが重要である。スライム有無の確認装置として、鉛直面内で回動可能に設けられたアームにスライム有無を検出するセンサを取付け、このアームを閉じた状態で装置本体を杭孔内に下降させ、中間拡径部近傍の深度に到達後にアームを開くようにしたものがある(例えば、特許文献1参照)。特許文献1のスライム有無確認装置は、アームを開いた後にさらに装置本体を降下させ、センサを孔壁に接地させて、スライムの有無を検出している。

【0004】

しかしながら、特許文献1のスライム有無確認装置は、スライム有無の確認位置が、アームの長さ、センサの取付け位置、及びセンサの取付角度によって決まる円周上に限定されるため、任意の位置のスライム確認を行うことができなかった。

【特許文献1】特許第3680301号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、杭孔の任意の位置のスライム有無を確認することができるスライム位置確認装置及びスライム位置確認方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明の請求項1に係るスライム位置確認装置は、掘削機で掘削された杭孔の中間拡径部又は拡底部に沈殿したスライムの位置を確認するスライム位置確認装置において、前記掘削機の本体に懸架され回転する回転軸と、前記回転軸の回転角を検出する回転角検出手段と、前記掘削機に取付けられ、前記回転軸を前記杭孔に降下させる降下手段と、前記回転軸の降下量を検出する降下量検出手段と、前記回転軸に設けられ、前記回転軸の半径方向へ移動する移動手段と、前記移動手段の移動量を検出する移動量検出手段と、予め記憶された前記杭孔の形状と、前記回転角、前記降下量、及び前記移動量とに基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に降下移動させる制御手段と、前記移動手段に設けられ、前記スライム有無確認位置でスライムと接触して、該スライムの有無を確認するスライム有無確認手段と、前記杭孔の形状、前記回転角、前記降下量、及び前記移動量で決定される前記スライム有無確認手段の検出位置と、前記スライム有無確認位置でのスライムの有無とを表示する表示手段と、を有することを特徴としている。

【0007】

上記構成によれば、杭孔の形状が、予め制御手段に記憶されている。続いて、回転軸が杭孔に降下され、回転角検出手段によって回転軸の回転角が検出され、降下量検出手段によって回転軸の降下量が検出される。続いて、移動手段が回転軸の半径方向へ移動され、移動量検出手段によって移動手段の移動量が検出される。ここで、予め制御手段に記憶された杭孔の形状と、検出された回転角、降下量、及び移動量とに基づいて、回転軸の回転及び降下と移動手段の移動が制御され、移動手段が、杭孔の中間拡径部又は拡底部のスライム有無確認位置に配置される。表示手段には、スライム有無確認手段の検出位置が表示される。

【0008】

続いて、移動手段に設けられたスライム有無確認手段によって、スライムの有無が確認される。スライムの有無は、表示手段に表示される。このように、回転軸の回転角、降下量と、回転軸の半径方向の移動手段の移動量を管理するようにしたので、杭孔の中間拡径部又は拡底部の任意の位置にスライム有無確認手段を配置して、スライムが存在する位置を確認することができる。

【0009】

本発明の請求項2に係るスライム位置確認装置は、前記スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、前記スライム有無確認手段を、前記移動手段側に移動させて孔壁との接触衝撃を吸収する緩衝手段を、前記スライム有無確認手段に設けたことを特徴としている。

【0010】

上記構成によれば、スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、緩衝手段が、スライム有無確認手段を移動手段側に移動させて、衝撃が吸収される。これにより、スライム有無確認手段に作用する衝撃を緩和できる。また、杭孔の孔壁がスライム有無確認手段で削られるのを抑えることができる。

【0011】

本発明の請求項3に係るスライム位置確認装置は、前記スライム有無確認手段が、スライム有無の確認位置近傍において一対の電極間に電流を流し、前記一対の電極の間に配置された一対の補助電極間の電圧を測定して、前記電流及び前記電圧から比抵抗を求めて、スライムの有無を確認する電気比抵抗センサであることを特徴としている。

【0012】

上記構成によれば、スライム有無確認手段が電気比抵抗センサとなっている。電気比抵抗センサは、スライム有無の確認位置近傍において一対の電極間に電流を流し、一対の電極の間に配置された一対の補助電極間の電圧を測定して、電流及び電圧から比抵抗を求めて、スライムの有無を確認する。このように比抵抗によりスライムの有無を確認するので、杭孔によってスライムの種類が異なっても、スライムを構成する物質の比抵抗を特定することで、スライムの有無を確認することができる。

【0013】

本発明の請求項4に係るスライム位置確認装置は、前記移動手段が、拡翼部を拡径して前記杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであることを特徴としている。上記構成によれば、移動手段が、拡翼部を拡径して杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであるので、杭孔の掘削とスライムの位置確認を1種類の装置で行うことができる。このため、他の移動手段を準備する必要がなく、施工効率が上がる。

【0014】

本発明の請求項5に係るスライム位置確認方法は、掘削機で掘削された杭孔の中間拡径部の孔壁又は拡底部の孔壁に沈殿したスライムの位置を確認するスライム位置確認方法において、前記掘削機の本体に懸架され回転する回転軸の回転角を検出する回転角検出工程と、前記回転軸を前記杭孔に降下させる降下工程と、前記回転軸の降下量を検出する降下量検出工程と、前記回転軸に設けられた移動手段を前記回転軸の半径方向へ移動させる移動工程と、前記移動手段の移動量を検出する移動量検出工程と、前記杭孔の形状、前記回転角、前記降下量、及び前記移動量に基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に配置する配置工程と、前記移動手段に設けられたスライム有無確認手段を用いて、前記スライム有無確認位置において、スライムの有無を確認するスライム有無確認工程と、を有することを特徴としている。

【0015】

上記構成によれば、掘削機の本体に懸架され回転する回転軸が杭孔に降下され、回転軸の回転角と降下量が検出される。続いて、回転軸に設けられた移動手段が、回転軸の半径方向へ移動され、移動手段の移動量が検出される。ここで、杭孔の形状、回転角、降下量、及び移動量に基づいて、回転軸の回転及び降下と移動手段の移動が制御され、移動手段が、スライム有無確認位置に配置される。続いて、移動手段に設けられたスライム有無確認手段によって、スライムの有無が確認される。

【0016】

このように、回転軸の回転角、降下量と、回転軸の半径方向の移動手段の移動量を管理するようにしたので、杭孔の中間拡径部又は拡底部の任意の位置にスライム有無確認手段を配置して、スライムが存在する位置を確認することができる。

【発明の効果】

【0017】

本発明は、上記構成としたので、杭孔の任意の位置のスライム有無を確認することができる。

【発明を実施するための最良の形態】

【0018】

本発明のスライム位置確認装置及びスライム位置確認方法の第1実施形態を図面に基づき説明する。図1には、場所打ちコンクリート杭を構築するための縦孔としての杭孔20に拡径部(中間拡径部21A、21B、又は拡底部23)を形成する掘削機10の全体構成が示されている。

【0019】

なお、杭孔20は、事前にケリーバ12用のドリリングバケット(図示せず)によって地盤28を掘削して形成したものであり、杭孔20内には孔壁の倒壊を防止するベントナイト等の安定液Lが満たされている。中間拡径部21A、21Bの下側斜面、又は拡底部23の孔壁(底面)には、杭孔20の削孔による堀りくずや、安定液L中に浮遊する細粒土分が沈殿して、スライムSが残留している。

【0020】

掘削機10は、掘削機本体としてのクレーン16上にワイヤー巻取り方式の昇降装置17が設けられている。昇降装置17は、ワイヤー18の巻き取り又は開放を行うことにより、ワイヤー18の一方端に接続されて懸架されたケリーバ12の昇降を行う。また、ケリーバ12の途中には旋回装置14が設けられており、ケリーバ12の上下方向の移動を拘束せずに、ケリーバ12を回転させる。クレーン16の前方から張出した位置決めアーム13は、旋回装置14の水平位置を調整し、杭孔20の中心位置にケリーバ12を配置する。

【0021】

ケリーバ12の下端部には、中間拡径部21A、21B掘削用の拡径掘削バケット22が配置されている。拡径掘削バケット22は、回転軸としての固定ポスト24を有しており、固定ポスト24の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されることにより、拡径掘削バケット22が、ケリーバ12に連結されている。なお、中間拡径部21A、21Bの掘削時には、拡径掘削バケット22がケリーバ12に連結されるが、拡底部23の掘削時には、図3に示すように、拡底用掘削バケット25がケリーバ12に連結される。

【0022】

次に、拡径掘削バケット22又は拡底用掘削バケット25について説明する。

【0023】

図2(a)及び図2(b)は、拡径掘削バケット22の拡縮状態を示したものである。図2(b)に示すように、拡径掘削バケット22は、スタビライザ部36、拡縮バケット部38、土砂回収部40によって構成され、上からこの順に配置されている。なお、拡径掘削バケット22は、固定ポスト24を中心として左右対称となっているので、図中の符号を左側又は右側に付して省略している。

【0024】

スタビライザ部36は、略円弧状に形成されたガイド部材42を、軸部材60を囲むようにして対角状に4つ配置したものである。ガイド部材42の内側には、角筒状のスライド部材44の後端部が固定され、スライド部材44の先端部は軸部材60に向って伸びている。一方、軸部材60の各コーナー部から外側に、角筒状の支持部材46が張り出している。ここで、スライド部材44が、支持部材46の内側にスライド可能に嵌合されることにより、ガイド部材42を孔壁へ向けて拡げることが可能となっている。

【0025】

ガイド部材42は、杭孔20の孔壁面とガイド部材42の間にわずかな隙間を残す程度にスライド部材44がスライドされ、位置が調整されている。また、各スライド部材44のスライド量を等しくすることによって、軸部材60に接続された固定ポスト24の中心が、杭孔20(図1参照)の中心位置に配置されている。

【0026】

拡縮バケット部38は、固定ポスト24を囲んで、掘削翼としての側壁板30が4つ設けられている。4つの側壁板30はすべて同形状であり、側壁板30の平断面は円弧状になっている。また、側壁板30の下部は略鉛直面を形成しており、側壁板30の上部は固定ポスト24側(内側)に傾斜している。各側壁板30の回転方向の先頭側の端部には、複数の掘削ビット32が上下方向に等間隔で配設されている。

【0027】

掘削ビット32は、杭孔20(図1参照)の孔壁面に向って尖った形状をしている。これにより、旋回装置14(図1参照)でケリーバ12を介して固定ポスト24を回転させて、側壁板30が拡径すると、杭孔20の孔壁が掘削されて中間拡径部21A又は中間拡径部21Bが形成される。各側壁板30の下端部には、一方の先端部が下方内側に向うように掘削用アーム部材34が着脱可能に取付けられている。

【0028】

掘削用アーム部材34には、側壁板30の掘削ビット32と同様の形状である掘削ビット58が上下方向に等間隔で配設されている。また、掘削用アーム部材34の傾斜面には、杭孔20(図1参照)に残留するスライムSの有無を検出するためのスライムセンサ31が取り付けられている。スライムセンサ31は、略直方体形状(例えば、100mm×20mm×20mm)となっており、底面が中間拡径部21A、21B(図1参照)の下側斜面と略平行となる角度で、掘削用アーム部材34に取り付けられる。

【0029】

図5(a)及び図5(b)に示すように、スライムセンサ31には、略角柱状の支持部材53が取付けられている。支持部材53の側面には、略円筒状のピン59が突設されている。支持部材53は、ピン59を含む略中央部から上側が、中空箱体状の収納部材55に収納されている。

【0030】

収納部材55の一端部には、支持部材53の外形寸法よりも僅かに大きい内形寸法の開口部55Aが形成されており、支持部材53の略中央部から下側(スライムセンサ側)が、開口部55Aから外側に露出している。支持部材53は、開口部55Aを通して移動することにより、収納部材55内を移動可能となっている。

【0031】

また、収納部材55の内側には、シリコンゴム等のゴムからなる弾性部材61が接着により固定されており、支持部材53の先端が当接している。収納部材55の側面には、略L字形状のブラケット63が溶接により固定されており、ブラケット63は、ボルト及びナットからなる締結部材65によって、掘削用アーム部材34に締結固定されている。

【0032】

ここで、支持部材53、収納部材55、及び弾性部材61によって緩衝ユニット67が構成されている。そして、スライムセンサ31は、緩衝ユニット67を介して、掘削用アーム部材34に取付けられている。

【0033】

ここで、図5(a)に示すように、スライムセンサ31は、通常、支持部材53及びスライムセンサ31の自重により収納部材55から離れる方向に位置している。支持部材53は、収納部材55の内壁にピン59が係止されることにより、収納部材55から抜けないようになっている。これにより、スライムセンサ31は、支持部材53及び収納部材55によって保持されている。

【0034】

一方、図5(b)に示すように、側壁板30が拡径方向に移動し、又は拡径掘削バケット22が鉛直方向に移動することによって、掘削用アーム部材34が移動し、中間拡径部21A又は中間拡径部21Bの斜面とスライムセンサ31が接触したとき、スライムセンサ31は、斜面からの反力によって収納部材55側へ押圧される。

【0035】

このとき、支持部材53によって押圧された弾性部材61が、衝撃力を吸収しながら縮むことにより、スライムセンサ31は収納部材55側へ移動して、斜面に沿った配置状態で保持される。これにより、掘削用アーム部材34が移動して、スライムセンサ31が中間拡径部21A又は21Bの斜面と接触しても、中間拡径部21A又は21Bの斜面(孔壁)を傷めないようになっている。

【0036】

一方、図2(a)及び図2(b)に示すように、固定ポスト24の外側には、角筒状の昇降ポスト64が外挿されている。昇降ポスト64の長さは固定ポスト24の長さよりも短く、固定ポスト24の長軸方向に沿って昇降ポスト64がスライド可能となっている。昇降ポスト64の左右側面には、ブラケット68が固定されており、ブラケット68の上部には、ブラケット72がさらに外側に突出して設けられている。そして、油圧シリンダ70の中央部が、このブラケット72に回転可能に連結されている。

【0037】

油圧シリンダ70は、シリンダ本体71とピストンロッド86を備えており、油を供給するためのチューブ75が接続されている。ピストンロッド86とシリンダ本体71の間に油圧をかけることで、ピストンロッド86が伸縮する構成となっている。また、油圧シリンダ70の内部には、ピストンロッド86の伸縮状態を検出してピストンロッド86のストローク長を測定する磁歪式の変位量センサ73が設けられている。

【0038】

一方、ブラケット68の外側中央部と、側壁板30の内側に設けられたブラケット74の上部には、リンク部材76の両端がそれぞれ回転可能に連結されており、このリンク部材76と平行になるように設けられたリンク部材78の両端は、ブラケット68の下部と、ブラケット74の下部に回転可能に連結されている。

【0039】

リンク部材76、78の略中央部には、リンク部材80の両端がそれぞれ回転可能に連結されており、さらに、リンク部材80の下端部と、固定ポスト24の下端部に設けられたブラケット84には、リンク部材82の両端がそれぞれ回転可能に連結されている。リンク部材78には、リンク部材78と連動するように略三角形状のブラケット90の下辺が固定されており、ブラケット90の頂部連結部92は、油圧シリンダ70のピストンロッド86の先端部と回転可能に連結されている。これらの機構をリンク機構66とする。

【0040】

ここで、図2(a)に示すような拡径掘削バケット22の拡径量が最小の状態において、油圧シリンダ70を作動させ、油圧シリンダ70のピストンロッド86を矢印Pの方向に縮めると、ブラケット90の頂部連結部92は、リンク部材78とブラケット68との連結部78Aを回転中心として矢印Qの方向に回転する。続いて、このブラケット90の動きに連動して、リンク部材76、78が矢印Rの方向に旋回し、これに伴って昇降ポスト64は矢印Sの方向(鉛直方向)へ、側壁板30は矢印Tの方向(ケリーバ12の半径方向)へ移動し、図2(b)のような拡径掘削バケット22のバケット径が最大の状態になる。

【0041】

このように、図2(a)、(b)の順に動作することによって拡径掘削バケット22は拡径し、図2(b)、(a)の順に動作することによって拡径掘削バケット22は縮径する。なお、図2では2つの油圧シリンダ70が示されているが、4つの側壁板30のそれぞれに油圧シリンダ70及びリンク機構66が設けられている。すなわち、拡縮バケット部38には4つの油圧シリンダ70が搭載されている。

【0042】

土砂回収部40は、吊り支柱94と、受け皿としての土砂回収バケット96とで構成されている。土砂回収バケット96は、ヒンジ部材によって開閉可能に設けられた底板(図示せず)を有する略円筒状の容器である。4つの吊り支柱94の上端部は、固定ポスト24の下端部に連結ピンで着脱可能に取付けられた接合部材98の下面に、溶接等により接合されており、下方外側に向かって四方に広がっている。吊り支柱94の下端部は、土砂回収バケット96の側壁上部に溶接等により接合されている。

【0043】

ここで、図2(b)に示すように、土砂回収バケット96は、土砂回収バケット96の開放された上面が常に掘削用アーム部材34の先端部よりも低い位置になるように取付けられている。また、土砂回収バケット96の外径は、土砂回収バケット96の側壁面と杭孔20(図1参照)の孔壁との間に若干の隙間が形成される程度に、杭孔20の径よりも小さくなっている。

【0044】

一方、杭孔20の底部である拡底部23(図1参照)の孔壁の掘削では、図3に示す拡底用掘削バケット25が用いられる。拡底用掘削バケット25は、前述の拡径掘削バケット22の接合部材98の連結ピンを抜いて土砂回収バケット96を取り外し、掘削用アーム部材34を取り外して、底蓋104を取り付けたものである。

【0045】

図3に示すように、拡底用掘削バケット25の固定ポスト24の下端部には、略水平方向に伸びる底蓋支持フレーム106から立設したポスト108が、ボルト及びナットにより固定されている。底蓋支持フレーム106の一端には、ヒンジ110が設けられている。また、底蓋支持フレーム106の下方側には、下方に凸の略円盤形状の底蓋104が設けられている。

【0046】

底蓋104は、底蓋104の外周縁の位置で、ヒンジ110によって底蓋支持フレーム106に回転可能に連結されている。これにより、底蓋104は、下方に向けて開閉可能となっており、側壁板30で構成された拡底用掘削バケット25の下部開口を塞ぐようになっている。底蓋104の閉止は、図示しないロック機構により行われる。なお、拡底用掘削バケット25における側壁板30の拡縮方法は、拡径掘削バケット22と同様であるので、説明を省略する。

【0047】

図3、図5(c)、及び図5(d)に示すように、拡底用掘削バケット25にも前述のスライムセンサ31が取り付けられている。スライムセンサ31は、拡径掘削バケット22のときと同様に、支持部材53、収納部材55、ブラケット63、締結部材65等によって、底面が拡底部23(図1参照)の上面と略平行となる角度で側壁板30の内側面に取り付けられている。

【0048】

図5(d)に示すように、側壁板30が移動して、拡底部23の孔壁面とスライムセンサ31が接触したとき、スライムセンサ31は、孔壁面からの反力によって収納部材55側へ押圧される。このとき、支持部材53によって押圧された弾性部材61が衝撃力を吸収しながら縮むことにより、スライムセンサ31は、収納部材55側へ移動して、孔壁面に沿った配置状態で保持される。

【0049】

これにより、側壁板30(又は拡底用掘削バケット25)が移動して、スライムセンサ31が拡底部23の孔壁面と接触したとき、スライムセンサ31への衝撃力が緩和される。また、孔壁面を傷めないようになっている。なお、スライムセンサ31を側壁板30又は掘削用アーム部材34へ取り付ける(保持させる)構造としては、図6又は図7に示す方式を用いることができる。

【0050】

図6(a)及び図6(b)に示すように、スライムセンサ31は、角柱状の支持部材79の端部に形成された略扇形状の幅広部77に、中間拡径部21A、21Bの下部壁と略平行となるように取付けられている。支持部材79の側面には、略円筒状のピン81が突設されている。支持部材79は、ピン81を含む略中央部から上側が、中空箱体状の収納部材83に収納されている。

【0051】

収納部材83の一端部には、支持部材79の外形寸法よりも僅かに大きい内形寸法の開口部83Aが形成されており、支持部材79の略中央部から下側(スライムセンサ側)が、開口部83Aから外側に露出している。支持部材79は、開口部83Aを通して移動することにより、収納部材83内を移動可能となっている。

【0052】

また、収納部材83の内側には、シリコンゴム等のゴムからなる弾性部材85が接着により固定されており、支持部材79の先端が当接している。収納部材83は、図示しないブラケット、ボルト、ナット等により、側壁板30の内側面に固定されている。このようにして、スライムセンサ31を側壁板30に保持させる方式を用いることにより、例えば、掘削用アーム部材34(図2参照)の幅が狭く、スライムセンサ31を取付ける(保持させる)ことが困難なときでも、スライムセンサ31を取付けることができる。

【0053】

一方、図7(a)及び図7(b)に示すように、スライムセンサ31が孔壁の斜面に沿って斜めに取付けられた角柱状の支持部材87を、筒状の収納部材89の内側に取付けたゴムからなる弾性部材91で挟んで、収納部材89を掘削用アーム部材34に固定してもよい。また、図7(c)及び図7(d)に示すように、スライムセンサ31と略直交する方向に角柱状の支持部材93を取付け、支持部材93を収納部材89の内側の弾性部材91で挟んで、収納部材89を側壁板30に固定してもよい。

【0054】

次に、拡径掘削バケット22又は拡底用掘削バケット25の深度、拡径量、回転角等を検出して、杭孔20に残留するスライムSの位置を検出する構成について説明する。

【0055】

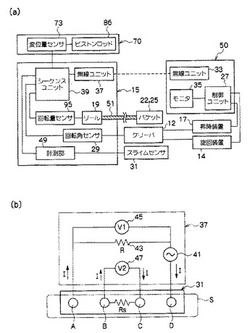

図1及び図4(a)に示すように、クレーン16には、拡径掘削バケット22又は拡底用掘削バケット25の降下、回転、及び拡径を制御する操作制御部50が設けられている。操作制御部50には、操作制御部50全体のコントロール及びデータ演算を行う制御ユニット27と、各種データを無線受信可能に設けられた無線ユニット33と、各種データが表示されるモニタ35とが設けられている。

【0056】

制御ユニット27は、図示しないCPU、ROM、EEPROM、RAM、HDD、電源ユニット等を備えている。EEPROMには、杭孔20の形状、中間拡径部21A、21Bの形状、拡底部23の形状に関する孔径及び深度データ等が記憶されており、他の場所で杭孔を形成するたびに、適宜データ更新される。

【0057】

CPUは、ROMに記憶された所定のプログラムによって、拡径掘削バケット22又は拡底用掘削バケット25の深度及び拡径量に基づいて、掘削可能領域を決定し、拡径掘削バケット22又は拡底用掘削バケット25の降下、回転、及び拡径を制御するようになっている。また、拡径掘削バケット22又は拡底用掘削バケット25の深度、拡径量、及び回転角等に基づいて、杭孔20に残留するスライムの位置を確認するようになっている。

【0058】

モニタ35は、液晶パネルで構成され、クレーン16の操作部(図示せず)の操作者が見やすい位置に配置されている。モニタ35には、制御ユニット27によって、杭孔20の形状、ケリーバ12の回転角及び深度、及び側壁板30の拡径量(移動量)で決定されるスライムセンサ31の検出位置、スライム有無確認位置、スライム有無確認位置でのスライムSの有無等の情報(データ)が逐次表示されるようになっている。さらに、モニタ35には、拡径掘削バケット22又は拡底用掘削バケット25としての深度、拡径量、掘削可能領域、回転角等の情報(データ)が逐次表示されるようになっている。

【0059】

一方、旋回装置14の下方側には、拡径掘削バケット22又は拡底用掘削バケット25の拡径量、深度、回転角、スライムSの位置等のデータ収集をすると共に、これらのデータを操作制御部50へ送信するためのリールベース15が設けられている。

【0060】

リールベース15には、拡径掘削バケット22又は拡底用掘削バケット25の拡径動作を、制御ユニット27からの指令に基づいて行うと共に、拡径掘削バケット22又は拡底用掘削バケット25の拡径量、深度、回転角、スライムSの位置等のデータを収集するシーケンスユニット39が設けられている。

【0061】

また、リールベース15には、無線ユニット33と無線通信を行う無線ユニット37と、拡径掘削バケット22又は拡底用掘削バケット25に一端が取り付けられたワイヤー51を巻き取るリール19と、リール19に設けられてリール19の回転量を検出する回転量センサ95と、ケリーバ12の回転角を検出する回転角センサ29と、スライムSの有無を検出するスライムセンサ31が接続された計測部49とが設けられている。

【0062】

シーケンスユニット39には、無線ユニット37が接続されており、シーケンスユニット39で収集された各データは、無線ユニット37を介して操作制御部50の無線ユニット33に送信される。制御ユニット27からの指示情報は、無線ユニット33を介して無線ユニット37で受信され、シーケンスユニット39に伝達される。また、シーケンスユニット39には、回転量センサ95、回転角センサ29、計測部49、及び油圧シリンダ70内の変位量センサ73が、配線により電気的に接続されている。

【0063】

次に、各センサの構成と、各センサによる検出量について説明する。

【0064】

回転量センサ95は、ロータリーエンコーダ等で構成され、リール19の回転量を検出する。一方、シーケンスユニット39は、予め設定されたプログラムにおいて、リール19の回転開始位置と、拡径掘削バケット22の上端又は下端位置とが対応付けされている。また、リール19の回転量と、拡径掘削バケット22(又は拡底用掘削バケット25)の降下量の関係式が設定されている。

【0065】

ここで、シーケンスユニット39は、リール19の回転開始位置を拡径掘削バケット22の降下開始位置とし、回転量センサ95で検出されたリール19の巻き取り量(回転量)を拡径掘削バケット22の降下量に換算して、拡径掘削バケット22の深度(降下位置)を求めるようになっている。

【0066】

回転角センサ29は、ホール素子を用いた非接触式の回転角検出センサからなり、ケリーバ12の回転角を検出する。一方、シーケンスユニット39は、予め設定されたプログラムにおいて、ケリーバ12の中心軸を中心としたときのケリーバ12の回転開始位置(角度)と、側壁板30又は掘削用アーム部材34に取付けられたスライムセンサ31の回転開始位置(角度)との角度の差分値が設定されている。これにより、シーケンスユニット39は、ケリーバ12が回転したとき、ケリーバ12の回転角に応じて、スライムセンサ31の回転角(位置)を求められるようになっている。

【0067】

変位量センサ73は 磁歪式のリニアセンサからなり、ピストンロッド86のストローク長を検出する。一方、シーケンスユニット39では、予め設定されたピストンロッド86のストローク長と、側壁板30(図2参照)の拡縮径距離(拡径量)との関係式に上記のデータが入力されることにより、側壁板30の拡径量を検出する。なお、側壁板30の下端位置を基準位置として、側壁板30又は掘削用アーム部材34に取付けられたスライムセンサ31の取付位置が予め設定されているので、側壁板30の拡径量からスライムセンサ31の位置が求められる。

【0068】

図4(a)及び図4(b)に示すように、スライムセンサ31は、4つの電極端子A、B、C、Dを有している。各電極端子A、B、C、Dは、等間隔で一列に配置されており、スライムセンサ31の側面に露出している。スライムセンサ31の測定範囲は、1〜300Ω・mである。

【0069】

一方、計測部49は、スライムセンサ31の電極端子A、Dに接続され、電極端子Aと電極端子Dの間に高周波の交流電流Iを流す電流源41と、電流源41と直列に接続された抵抗値R(既知)の抵抗43と、抵抗43の両端の電位差V1を計測する電位計45と、スライムセンサ31の電極端子Bと電極端子Cの間の電位差V2を計測する電位計47とを有している。

【0070】

ここで、スライムSにスライムセンサ31が接触しているとき、オームの法則を用いて、V1=R×Iとなる。一方、交流電流Iによって電極端子A〜電極端子Dの間で電界が生じることにより、電位計47で電位差V2が計測される。このとき、スライムSの電気比抵抗(単位Ω・m)をRsとすると、Rs=V2/I=(V2/V1)×Rとなる。

【0071】

スライムSは、前述の安定液L(図1参照)とは電気比抵抗が異なる。このため、スライムSと判別できる電気比抵抗の範囲を予め設定しておき、計測部49において求められた電気比抵抗Rsが該電気比抵抗の範囲に入るかどうかを判別することにより、スライムSの有無が確認できる。このように、電気比抵抗法を用いることにより、スライムSの有無を確認できる。

【0072】

一般的な地盤における電気比抵抗値は数十〜数百Ω・m程度と広範囲である。また、前述の安定液L(図1参照)として用いられるベントナイト系溶液における電気比抵抗値は、11〜15Ω・m程度であるとされているが、使用されるベントナイト系溶液の性状により電気比抵抗値は異なる。そこで、スライムセンサ31を用いるにあたって、事前にキャリブレーションを行い、用いる安定液Lの電気比抵抗値を把握する。なお、各電極にスライムS又は土砂や砂分が触れると、電気比抵抗値は大きくなる。

【0073】

次に、本発明の第1実施形態の作用について説明する。

【0074】

まず、図1に示すように、杭孔20の中間部又は底部に、拡径掘削バケット22又は拡底用掘削バケット25が配置され、ケリーバ12が旋回装置14で回転されると共に、側壁板30が拡径して、杭孔20の孔壁を掘削する。これにより、杭孔20に中間拡径部21A、21B、拡底部23が形成される。孔壁の掘削後、中間拡径部21A、21Bの下側斜面、拡底部23には、スライムSが残留している可能性があるので、スライムSの位置確認が必要となる。

【0075】

続いて、図4(a)及び図8(a)に示すように、ケリーバ12に拡径掘削バケット22が再度取り付けられ、拡径掘削バケット22が杭孔20の中間拡径部21Aまで回転せずに降下される。拡径掘削バケット22の降下によってワイヤー51が引っ張られ、リール19が回転し、回転量センサ95がリール19の回転量を検出する。そして、得られた回転量に基づいて、シーケンスユニット39で、スライムセンサ31の深さ方向の位置(深度Z)が検出される。なお、深度Zは、地表面の高さを0、杭孔20の深さ方向をプラス方向として表示される。

【0076】

続いて、図4(a)、図8(b)、図9(a)、及び図9(b)に示すように、シーケンスユニット39で収集された深度データに基づいて、制御ユニット27が昇降装置17を動作制御することにより、拡径掘削バケット22は、スライムセンサ31の高さ位置が、中間拡径部21Aの下側斜面よりも所定量(例えば10cm)高い位置(深度Z1)まで降下され、一旦静止される。

【0077】

そして、リンク機構66の拡径動作により、側壁板30がケリーバ12の半径方向に所定量(例えば50cm)で拡径される。このとき、スライムセンサ31は、杭孔20の中心Cから半径方向に距離R1離れた位置P1に位置している。位置P1は、予め設定されたケリーバ12の基準位置を0°として、回転角センサ29で検出された回転角θ1(ここでは90°)となっている。

【0078】

ここで、位置P1におけるスライムセンサ31の位置データを、深度Z、半径方向距離R、回転角θをパラメータとして表すと、位置P1(Z1、R1、θ1)となる。なお、側壁板30の拡径量は設定変更できるので、杭孔20の設計値に基づいて、スライムS確認のための拡径量を適宜設定すればよい。

【0079】

続いて、図8(c)及び図9(b)に示すように、拡径掘削バケット22が所定量ΔZ1降下され、スライムセンサ31が位置P2(Z1+ΔZ1、R1、θ1)に配置される。このとき、緩衝ユニット67が接触の衝撃を吸収するため、スライムセンサ31に作用する衝撃力を抑えることができる。また、孔壁面をほとんど傷めることなくスライムセンサ31を接触させることができる。

【0080】

続いて、計測部49(図4(a)参照)で得られた比抵抗値が、制御ユニット27(図4(a)参照)で、スライムSの比抵抗値設定範囲に入っているかどうか判断され、スライムSの有無が確認される。スライムS有りと判断されたときは、位置P2がスライムSの存在位置として、制御ユニット27のEEPROM又はHDDに記憶される。

【0081】

位置P2におけるスライムSの有無確認後、図8(d)に示すように、拡径掘削バケット22が所定量上昇される。そして、旋回装置14(図1参照)によって、ケリーバ12が所定の角度で回転された後、再び所定量降下される。これにより、スライムセンサ31が、他のスライム有無確認位置に配置される。これらの工程を繰り返すことにより、深度Z1+ΔZ1において、半径R1の円周上のスライムSの存在位置を確認することができる。

【0082】

また、拡径掘削バケット22の深度Z、側壁板30の拡径量R、及びケリーバ12の回転角θを適宜変更することにより、例えば、図9(b)に示すように、中間拡径部21Aの下側斜面の位置P3、位置P4といった他の位置のスライムSの有無を確認することができる。

【0083】

なお、スライムセンサ31は、底面が中間拡径部21Aの下側斜面と平行となるように固定されているので、側壁板30がケリーバ12の半径方向に移動しても、任意の半径方向位置で、スライムセンサ31の底面と中間拡径部21Aの下側斜面との角度は維持されている。このため、スライムセンサ31を、中間拡径部21Aの下側斜面の任意の位置に同じ角度で配置させることができる。これにより、スライムセンサ31によるスライムSの有無確認をどの位置でも同様に行える。また、中間拡径部21Aの下側斜面の全体を、スライムSの有無の確認対象領域とすることができる。

【0084】

図8(e)に示すように、スライムSの位置確認が終了した後、拡径掘削バケット22は、側壁板30を縮径させて引き上げられる。そして、スライムSが確認された位置に図示しない吸引管が配置され、スライムSが取り除かれる。なお、中間拡径部21AのスライムSの確認後、再度、拡径掘削バケット22が杭孔20を降下され、中間拡径部21BのスライムSの確認が行われる。

【0085】

中間拡径部21BのスライムSの確認後、拡径掘削バケット22は、拡底用掘削バケット25に交換される。そして、図10(a)及び図4(a)に示すように、拡底用掘削バケット25に取付けられたが杭孔20の拡底部23まで回転せずに降下される。拡底用掘削バケット25の降下によってワイヤー51が引っ張られ、リール19が回転し、回転量センサ95がリール19の回転量を検出する。そして、得られた回転量に基づいて、シーケンスユニット39で、スライムセンサ31の深さ方向の位置(深度Z)が検出される。

【0086】

続いて、図10(b)、図4(a)、及び図11(a)、(b)に示すように、シーケンスユニット39で収集された深度データに基づいて、制御ユニット27が昇降装置17を動作制御することにより、拡底用掘削バケット25は、スライムセンサ31の高さ位置が、拡底部23の孔壁面よりも所定量(例えば10cm)高い位置(深度Z2)まで降下され、一旦静止される。

【0087】

そして、リンク機構66の拡径動作により、側壁板30がケリーバ12の半径方向に所定量(例えば50cm)で拡径される。このとき、スライムセンサ31は、杭孔20の中心Cから半径方向に距離R2離れた位置P5に位置している。位置P5は、予め設定されたケリーバ12の基準位置を0°として、回転角センサ29で検出された回転角θ2(ここでは90°)となっている。

【0088】

ここで、位置P5におけるスライムセンサ31の位置データを、深度Z、半径方向距離R、回転角θをパラメータとして表すと、位置P5(Z2、R2、θ2)となる。なお、側壁板30の拡径量は設定変更できるので、杭孔20の設計値に基づいて、スライムS確認のための拡径量を適宜設定すればよい。

【0089】

続いて、図10(c)及び図11(b)、(c)に示すように、拡底用掘削バケット25が所定量ΔZ2降下され、スライムセンサ31が位置P6(Z2+ΔZ2、R2、θ2)に配置される。そして、計測部49(図4(a)参照)で得られた比抵抗値は、制御ユニット27(図4(a)参照)で、スライムSの比抵抗値設定範囲に入っているかどうか判断され、スライムSの有無が確認される。スライムS有りと判断されたときは、位置P5がスライムSの存在位置として、制御ユニット27のEEPROM又はHDDに記憶される。

【0090】

位置P6におけるスライムSの有無確認後、図10(d)に示すように、拡底用掘削バケット25が所定量上昇される。そして、旋回装置14(図1参照)によって、ケリーバ12が所定の角度で回転された後、再び所定量降下される。これにより、スライムセンサ31が、他のスライム有無確認位置に配置される。これらの工程を繰り返すことにより、深度Z2+ΔZ2において、半径R2の円周上のスライムSの存在位置を確認することができる。

【0091】

また、拡底用掘削バケット25の深度Z、側壁板30の拡径量R、及びケリーバ12の回転角θを適宜変更することにより、例えば、図11(b)に示すように、拡底部23の孔壁面の位置P7、位置P8といった他の位置のスライムSの有無を確認することができる。なお、スライムセンサ31と拡底部23の孔壁面(底面)との角度は、側壁板30の任意の移動位置(ケリーバ12の半径方向位置)において変わらないので、スライムセンサ31によるスライムSの有無確認を、どの位置でも同様に行える。

【0092】

続いて、図10(e)に示すように、スライムSの位置確認が終了した後、拡底用掘削バケット25は、側壁板30を縮径させて引き上げられる。そして、スライムSが確認された位置に図示しない吸引管が配置され、スライムSが取り除かれる。

【0093】

以上説明したように、本発明の第1実施形態においては、ケリーバ12の回転角、拡径掘削バケット22又は拡底用掘削バケット25(ケリーバ12に固定)の降下量、及び側壁板30(リンク機構66に固定)のケリーバ12の半径方向の移動量を管理するようにしたので、杭孔20の中間拡径部21A、21B又は拡底部23の任意の位置にスライムセンサ31を配置して、スライムSが存在する位置を確認することができる。

【0094】

さらに、スライムセンサ31が中間拡径部21A、21Bの孔壁又は拡底部の孔壁と接触したとき、緩衝ユニット67が、スライムセンサ31をケリーバ12側又は側壁板30(リンク機構66)側に移動して衝撃を吸収する。これにより、スライムセンサ31に作用する衝撃を緩和でき、杭孔20の孔壁がスライムセンサ31で削られるのを防ぐことができる。

【0095】

また、スライムセンサ31は、比抵抗によりスライムSの有無を確認するので、杭孔20によってスライムSの種類が異なっても、スライムSを構成する物質の比抵抗を特定することで、スライムSの有無を確認することができる。

【0096】

また、スライムセンサ31を杭孔20内で移動させる手段として、拡径掘削バケット22又は拡底用掘削バケット25を用いることにより、杭孔20の掘削と、スライムSの位置確認を1種類の装置で行うことができる。このため、掘削装置、スライム位置確認装置を別々に準備する必要がなく、施工効率が上がる。

【0097】

次に、本発明のスライム位置確認装置及びスライム位置確認方法の第2実施形態を図面に基づき説明する。なお、前述した第1実施形態と基本的に同一のものには、前記第1実施形態と同一の符号を付与してその説明を省略する。

【0098】

図12(a)は、掘削機10のケリーバ12に、スライム位置確認用の移動ユニット120が連結された状態を示している。ケリーバ12は、掘削機10(図1参照)によって昇降され、又は、旋回装置14(図1参照)によって回転されるようになっている。また、移動ユニット120は、回転軸としての固定ポスト122を有しており、固定ポスト122の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されることにより、移動ユニット120が、ケリーバ12に連結されている。

【0099】

図12(a)及び図12(b)に示すように、固定ポスト122の下端部には、油圧シリンダ124、128が、固定ポスト122から、固定ポスト122の半径方向へ向けて配置され、接着、又は図示しないブラケット、ボルト、ナット等により、固定ポスト122に固定されている。なお、油圧シリンダ124は、シリンダ本体の背面側(伸縮しない側)が固定されており、油圧シリンダ128は、シリンダ本体の前面側(伸縮する側)が固定されている。また、油圧シリンダ124と油圧シリンダ128は、固定ポスト122を中心として角度90°ずらした配置となっている。

【0100】

油圧シリンダ124は、ピストンロッド126、変位量センサ127を有しており、油圧によってピストンロッド126が伸縮したとき、変位量センサ127によって、ピストンロッド126の伸縮量が検出される。変位量センサ127は、前述のシーケンスユニット39(図4(a)参照)に接続されている。また、ピストンロッド126の伸長方向先端部には、スライムセンサ31A(スライムセンサ31と同様)が取付けられている。

【0101】

同様にして、油圧シリンダ128は、ピストンロッド129、変位量センサ130を有しており、油圧によってピストンロッド129が伸縮したとき、変位量センサ130によって、ピストンロッド129の伸縮量が検出される。変位量センサ130は、前述のシーケンスユニット39(図4(a)参照)に接続されている。また、ピストンロッド129の伸長方向先端部には、スライムセンサ31B(スライムセンサ31と同様)が取付けられている。なお、固定ポスト122の下端部には、図示しない矩形状の貫通孔が形成されており、この貫通孔を通して、ピストンロッド129が、伸縮するようになっている。

【0102】

一方、制御ユニット27(図4(a)参照)のプログラム上では、拡底部23の孔壁面(底面)が、杭孔20の内周と等しい境界線Kによって、内側領域A1、外側領域A2に区分されている。また、内側領域A1のスライムSの有無確認時は、スライムセンサ31Bが選択され、外側領域A2のスライムSの有無確認時は、スライムセンサ31Aが選択されるようになっている。

【0103】

次に、本発明の第2実施形態の作用について説明する。

【0104】

図12(a)及び図12(b)に示すように、杭孔20の掘削後、拡底部23に向けて移動ユニット120が降下され、スライムセンサ31A及びスライムセンサ31Bの深度が計測される。続いて、内側領域A1のスライムSの位置を確認するため、油圧シリンダ128が操作され、ピストンロッド129が所定量伸長されて、スライムセンサ31Bの半径方向位置が計測される。

【0105】

このとき、回転角センサ29(図4(a)参照)によって、ケリーバ12及び固定ポスト122の回転角も計測されており、深度データ、半径方向位置データ、及び回転角データによって、スライムセンサ31Bの位置が特定される。続いて、スライムセンサ31Bによって比抵抗が測定され、スライムSの有無が確認される。

【0106】

このようにして、スライムセンサ31Bの深度、半径方向位置、及び回転角を適宜変更することにより、内側領域A1のスライムSの存在位置が確認される。

【0107】

続いて、外側領域A2のスライムSの位置を確認するため、油圧シリンダ124が操作され、ピストンロッド126が所定量伸長されて、スライムセンサ31Aの半径方向位置が計測される。また、回転角センサ29(図4(a)参照)によって、ケリーバ12及び固定ポスト122の回転角が計測される。

【0108】

得られた深度データ、半径方向位置データ、及び回転角データによって、スライムセンサ31Aの位置が特定される。続いて、スライムセンサ31Aによって比抵抗が測定され、スライムSの有無が確認される。ここで、スライムセンサ31Aの深度、半径方向位置、及び回転角を適宜変更することにより、外側領域A2のスライムSの存在位置が確認される。

【0109】

以上説明したように、拡底部23の孔壁面(底面)を2つの領域(内側領域A1、外側領域A2)に分割し、それぞれの領域に合わせてスライムセンサ31B、31Aを配置するようにしたので、拡底部23の孔壁面(底面)全体を確認対象として、任意の位置におけるスライムSの有無を確認することができる。

【0110】

第2実施形態では、拡底部23について説明したが、中間拡径部21A、21B(図1参照)についても、同様の方法で、移動ユニット120を用いてスライムSの位置を確認できる。ただし、中間拡径部21A、21Bの孔壁面について確認するときは、内側領域A1が無いため、スライムセンサ31Aのみを用いることになる。また、スライムセンサ31Aは、前述の緩衝ユニット67(図5参照)を用いるなどして、傾斜した孔壁面に沿って配置すればよい。

【0111】

なお、本発明は上記の実施形態に限定されない。

【0112】

中間拡径部21A、21B、拡底部23の断面形状は、各種多角形状であってもよい。拡径掘削バケット22又は拡底用掘削バケット25の降下量の検出は、例えば、旋回装置14に反射式のフォトセンサを設け、ケリーバ12に反射板を設けて、ケリーバ12の降下量を検出するようにしてもよい。また、ケリーバ12の回転角は、ケリーバ12表面にマーカーを設けて、目視管理してもよい。

【0113】

緩衝ユニット67として、支持部材53を用いずに、弾性部材61を直接スライムセンサ31に取付けてもよい。移動ユニット120は、油圧シリンダ124、128に替えて、多段伸縮式のアーム部材を用いてもよい。また、油圧シリンダ124をブラケット及びピンを用いて固定ポスト122の下端に回転可能に取付け、移動ユニット120を昇降させるときに、油圧シリンダ124を固定ポスト側に移動させて、杭孔20の孔壁に接触しないようにしてもよい。

【図面の簡単な説明】

【0114】

【図1】本発明の第1実施形態に係る掘削機の全体図である。

【図2】本発明の第1実施形態に係る中間拡径部用の拡径掘削バケットの構成図である。

【図3】本発明の第1実施形態に係る拡底部用の拡径掘削バケットの構成図である。

【図4】(a)本発明の第1実施形態に係る各種センサの接続状態を示すブロック図である。(b)本発明の第1実施形態に係るスライムセンサによる比抵抗測定手段を示した模式図である。

【図5】本発明の第1実施形態に係るスライムセンサの取付け手段を示す部分断面図である。

【図6】本発明の第1実施形態に係るスライムセンサの他の取付け手段を示す部分断面図である。

【図7】本発明の第1実施形態に係るスライムセンサの他の取付け手段を示す部分断面図である。

【図8】本発明の第1実施形態に係る中間拡径部のスライム位置の確認手順を示した工程図である。

【図9】本発明の第1実施形態に係る中間拡径部のスライムセンサ位置を示す模式図である。

【図10】本発明の第1実施形態に係る拡底部のスライム位置の確認手順を示した工程図である。

【図11】本発明の第1実施形態に係る拡底部のスライムセンサ位置を示す模式図である。

【図12】(a)本発明の第2実施形態に係る移動ユニットの構成図である。(b)本発明の第2実施形態に係る移動ユニットのピストンロッドの伸縮状態を示す説明図である。

【符号の説明】

【0115】

10 掘削機(掘削機、スライム位置確認装置)

12 ケリーバ(回転軸)

17 昇降装置(降下手段)

19 リール(降下量検出手段)

20 杭孔(杭孔)

21A 中間拡径部(中間拡径部)

21B 中間拡径部(中間拡径部)

22 拡径掘削バケット(拡径掘削バケット)

23 拡底部(拡底部)

24 固定ポスト(回転軸)

25 拡底用掘削バケット(拡径掘削バケット)

27 制御ユニット(制御手段)

29 回転角センサ(回転角検出手段)

30 側壁板(移動手段)

31 スライムセンサ(スライム有無確認手段、電気比抵抗センサ)

34 掘削用アーム部材(移動手段)

35 モニタ(表示手段)

51 ワイヤー(降下量検出手段)

66 リンク機構(移動手段)

67 緩衝ユニット(緩衝手段)

73 変位量センサ(移動量検出手段)

95 回転量センサ(降下量検出手段)

A 電極端子(電極)

B 電極端子(補助電極)

C 電極端子(補助電極)

D 電極端子(電極)

S スライム(スライム)

【技術分野】

【0001】

本発明は、掘削後の杭孔の内部に沈殿するスライムの位置を確認するスライム位置確認装置及びスライム位置確認方法に関する。

【背景技術】

【0002】

安定液を用いたアースドリル工法で多段拡径杭を施工する場合、削孔による堀りくずや安定中に浮遊する細粒土分が中間拡径部や拡底部の下部にスライムとして沈殿する。ここで、コンクリート打設時に中間拡径部や拡底部の下部にスライムが残留していると、コンクリートがスライムを巻き込み、杭体コンクリートの材質にムラが生じる。また、多段拡径杭と地盤との間にスライムが介在するため、多段拡径杭の地盤による支持力が低下する。このため、掘削後の杭孔の内部に沈殿するスライムの除去(以後スライム処理と言う)が行われる。

【0003】

多段拡径杭の施工管理においては、スライム処理後に、スライムが杭孔から除去されていることを確認することが重要である。スライム有無の確認装置として、鉛直面内で回動可能に設けられたアームにスライム有無を検出するセンサを取付け、このアームを閉じた状態で装置本体を杭孔内に下降させ、中間拡径部近傍の深度に到達後にアームを開くようにしたものがある(例えば、特許文献1参照)。特許文献1のスライム有無確認装置は、アームを開いた後にさらに装置本体を降下させ、センサを孔壁に接地させて、スライムの有無を検出している。

【0004】

しかしながら、特許文献1のスライム有無確認装置は、スライム有無の確認位置が、アームの長さ、センサの取付け位置、及びセンサの取付角度によって決まる円周上に限定されるため、任意の位置のスライム確認を行うことができなかった。

【特許文献1】特許第3680301号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、杭孔の任意の位置のスライム有無を確認することができるスライム位置確認装置及びスライム位置確認方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明の請求項1に係るスライム位置確認装置は、掘削機で掘削された杭孔の中間拡径部又は拡底部に沈殿したスライムの位置を確認するスライム位置確認装置において、前記掘削機の本体に懸架され回転する回転軸と、前記回転軸の回転角を検出する回転角検出手段と、前記掘削機に取付けられ、前記回転軸を前記杭孔に降下させる降下手段と、前記回転軸の降下量を検出する降下量検出手段と、前記回転軸に設けられ、前記回転軸の半径方向へ移動する移動手段と、前記移動手段の移動量を検出する移動量検出手段と、予め記憶された前記杭孔の形状と、前記回転角、前記降下量、及び前記移動量とに基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に降下移動させる制御手段と、前記移動手段に設けられ、前記スライム有無確認位置でスライムと接触して、該スライムの有無を確認するスライム有無確認手段と、前記杭孔の形状、前記回転角、前記降下量、及び前記移動量で決定される前記スライム有無確認手段の検出位置と、前記スライム有無確認位置でのスライムの有無とを表示する表示手段と、を有することを特徴としている。

【0007】

上記構成によれば、杭孔の形状が、予め制御手段に記憶されている。続いて、回転軸が杭孔に降下され、回転角検出手段によって回転軸の回転角が検出され、降下量検出手段によって回転軸の降下量が検出される。続いて、移動手段が回転軸の半径方向へ移動され、移動量検出手段によって移動手段の移動量が検出される。ここで、予め制御手段に記憶された杭孔の形状と、検出された回転角、降下量、及び移動量とに基づいて、回転軸の回転及び降下と移動手段の移動が制御され、移動手段が、杭孔の中間拡径部又は拡底部のスライム有無確認位置に配置される。表示手段には、スライム有無確認手段の検出位置が表示される。

【0008】

続いて、移動手段に設けられたスライム有無確認手段によって、スライムの有無が確認される。スライムの有無は、表示手段に表示される。このように、回転軸の回転角、降下量と、回転軸の半径方向の移動手段の移動量を管理するようにしたので、杭孔の中間拡径部又は拡底部の任意の位置にスライム有無確認手段を配置して、スライムが存在する位置を確認することができる。

【0009】

本発明の請求項2に係るスライム位置確認装置は、前記スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、前記スライム有無確認手段を、前記移動手段側に移動させて孔壁との接触衝撃を吸収する緩衝手段を、前記スライム有無確認手段に設けたことを特徴としている。

【0010】

上記構成によれば、スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、緩衝手段が、スライム有無確認手段を移動手段側に移動させて、衝撃が吸収される。これにより、スライム有無確認手段に作用する衝撃を緩和できる。また、杭孔の孔壁がスライム有無確認手段で削られるのを抑えることができる。

【0011】

本発明の請求項3に係るスライム位置確認装置は、前記スライム有無確認手段が、スライム有無の確認位置近傍において一対の電極間に電流を流し、前記一対の電極の間に配置された一対の補助電極間の電圧を測定して、前記電流及び前記電圧から比抵抗を求めて、スライムの有無を確認する電気比抵抗センサであることを特徴としている。

【0012】

上記構成によれば、スライム有無確認手段が電気比抵抗センサとなっている。電気比抵抗センサは、スライム有無の確認位置近傍において一対の電極間に電流を流し、一対の電極の間に配置された一対の補助電極間の電圧を測定して、電流及び電圧から比抵抗を求めて、スライムの有無を確認する。このように比抵抗によりスライムの有無を確認するので、杭孔によってスライムの種類が異なっても、スライムを構成する物質の比抵抗を特定することで、スライムの有無を確認することができる。

【0013】

本発明の請求項4に係るスライム位置確認装置は、前記移動手段が、拡翼部を拡径して前記杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであることを特徴としている。上記構成によれば、移動手段が、拡翼部を拡径して杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであるので、杭孔の掘削とスライムの位置確認を1種類の装置で行うことができる。このため、他の移動手段を準備する必要がなく、施工効率が上がる。

【0014】

本発明の請求項5に係るスライム位置確認方法は、掘削機で掘削された杭孔の中間拡径部の孔壁又は拡底部の孔壁に沈殿したスライムの位置を確認するスライム位置確認方法において、前記掘削機の本体に懸架され回転する回転軸の回転角を検出する回転角検出工程と、前記回転軸を前記杭孔に降下させる降下工程と、前記回転軸の降下量を検出する降下量検出工程と、前記回転軸に設けられた移動手段を前記回転軸の半径方向へ移動させる移動工程と、前記移動手段の移動量を検出する移動量検出工程と、前記杭孔の形状、前記回転角、前記降下量、及び前記移動量に基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に配置する配置工程と、前記移動手段に設けられたスライム有無確認手段を用いて、前記スライム有無確認位置において、スライムの有無を確認するスライム有無確認工程と、を有することを特徴としている。

【0015】

上記構成によれば、掘削機の本体に懸架され回転する回転軸が杭孔に降下され、回転軸の回転角と降下量が検出される。続いて、回転軸に設けられた移動手段が、回転軸の半径方向へ移動され、移動手段の移動量が検出される。ここで、杭孔の形状、回転角、降下量、及び移動量に基づいて、回転軸の回転及び降下と移動手段の移動が制御され、移動手段が、スライム有無確認位置に配置される。続いて、移動手段に設けられたスライム有無確認手段によって、スライムの有無が確認される。

【0016】

このように、回転軸の回転角、降下量と、回転軸の半径方向の移動手段の移動量を管理するようにしたので、杭孔の中間拡径部又は拡底部の任意の位置にスライム有無確認手段を配置して、スライムが存在する位置を確認することができる。

【発明の効果】

【0017】

本発明は、上記構成としたので、杭孔の任意の位置のスライム有無を確認することができる。

【発明を実施するための最良の形態】

【0018】

本発明のスライム位置確認装置及びスライム位置確認方法の第1実施形態を図面に基づき説明する。図1には、場所打ちコンクリート杭を構築するための縦孔としての杭孔20に拡径部(中間拡径部21A、21B、又は拡底部23)を形成する掘削機10の全体構成が示されている。

【0019】

なお、杭孔20は、事前にケリーバ12用のドリリングバケット(図示せず)によって地盤28を掘削して形成したものであり、杭孔20内には孔壁の倒壊を防止するベントナイト等の安定液Lが満たされている。中間拡径部21A、21Bの下側斜面、又は拡底部23の孔壁(底面)には、杭孔20の削孔による堀りくずや、安定液L中に浮遊する細粒土分が沈殿して、スライムSが残留している。

【0020】

掘削機10は、掘削機本体としてのクレーン16上にワイヤー巻取り方式の昇降装置17が設けられている。昇降装置17は、ワイヤー18の巻き取り又は開放を行うことにより、ワイヤー18の一方端に接続されて懸架されたケリーバ12の昇降を行う。また、ケリーバ12の途中には旋回装置14が設けられており、ケリーバ12の上下方向の移動を拘束せずに、ケリーバ12を回転させる。クレーン16の前方から張出した位置決めアーム13は、旋回装置14の水平位置を調整し、杭孔20の中心位置にケリーバ12を配置する。

【0021】

ケリーバ12の下端部には、中間拡径部21A、21B掘削用の拡径掘削バケット22が配置されている。拡径掘削バケット22は、回転軸としての固定ポスト24を有しており、固定ポスト24の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されることにより、拡径掘削バケット22が、ケリーバ12に連結されている。なお、中間拡径部21A、21Bの掘削時には、拡径掘削バケット22がケリーバ12に連結されるが、拡底部23の掘削時には、図3に示すように、拡底用掘削バケット25がケリーバ12に連結される。

【0022】

次に、拡径掘削バケット22又は拡底用掘削バケット25について説明する。

【0023】

図2(a)及び図2(b)は、拡径掘削バケット22の拡縮状態を示したものである。図2(b)に示すように、拡径掘削バケット22は、スタビライザ部36、拡縮バケット部38、土砂回収部40によって構成され、上からこの順に配置されている。なお、拡径掘削バケット22は、固定ポスト24を中心として左右対称となっているので、図中の符号を左側又は右側に付して省略している。

【0024】

スタビライザ部36は、略円弧状に形成されたガイド部材42を、軸部材60を囲むようにして対角状に4つ配置したものである。ガイド部材42の内側には、角筒状のスライド部材44の後端部が固定され、スライド部材44の先端部は軸部材60に向って伸びている。一方、軸部材60の各コーナー部から外側に、角筒状の支持部材46が張り出している。ここで、スライド部材44が、支持部材46の内側にスライド可能に嵌合されることにより、ガイド部材42を孔壁へ向けて拡げることが可能となっている。

【0025】

ガイド部材42は、杭孔20の孔壁面とガイド部材42の間にわずかな隙間を残す程度にスライド部材44がスライドされ、位置が調整されている。また、各スライド部材44のスライド量を等しくすることによって、軸部材60に接続された固定ポスト24の中心が、杭孔20(図1参照)の中心位置に配置されている。

【0026】

拡縮バケット部38は、固定ポスト24を囲んで、掘削翼としての側壁板30が4つ設けられている。4つの側壁板30はすべて同形状であり、側壁板30の平断面は円弧状になっている。また、側壁板30の下部は略鉛直面を形成しており、側壁板30の上部は固定ポスト24側(内側)に傾斜している。各側壁板30の回転方向の先頭側の端部には、複数の掘削ビット32が上下方向に等間隔で配設されている。

【0027】

掘削ビット32は、杭孔20(図1参照)の孔壁面に向って尖った形状をしている。これにより、旋回装置14(図1参照)でケリーバ12を介して固定ポスト24を回転させて、側壁板30が拡径すると、杭孔20の孔壁が掘削されて中間拡径部21A又は中間拡径部21Bが形成される。各側壁板30の下端部には、一方の先端部が下方内側に向うように掘削用アーム部材34が着脱可能に取付けられている。

【0028】

掘削用アーム部材34には、側壁板30の掘削ビット32と同様の形状である掘削ビット58が上下方向に等間隔で配設されている。また、掘削用アーム部材34の傾斜面には、杭孔20(図1参照)に残留するスライムSの有無を検出するためのスライムセンサ31が取り付けられている。スライムセンサ31は、略直方体形状(例えば、100mm×20mm×20mm)となっており、底面が中間拡径部21A、21B(図1参照)の下側斜面と略平行となる角度で、掘削用アーム部材34に取り付けられる。

【0029】

図5(a)及び図5(b)に示すように、スライムセンサ31には、略角柱状の支持部材53が取付けられている。支持部材53の側面には、略円筒状のピン59が突設されている。支持部材53は、ピン59を含む略中央部から上側が、中空箱体状の収納部材55に収納されている。

【0030】

収納部材55の一端部には、支持部材53の外形寸法よりも僅かに大きい内形寸法の開口部55Aが形成されており、支持部材53の略中央部から下側(スライムセンサ側)が、開口部55Aから外側に露出している。支持部材53は、開口部55Aを通して移動することにより、収納部材55内を移動可能となっている。

【0031】

また、収納部材55の内側には、シリコンゴム等のゴムからなる弾性部材61が接着により固定されており、支持部材53の先端が当接している。収納部材55の側面には、略L字形状のブラケット63が溶接により固定されており、ブラケット63は、ボルト及びナットからなる締結部材65によって、掘削用アーム部材34に締結固定されている。

【0032】

ここで、支持部材53、収納部材55、及び弾性部材61によって緩衝ユニット67が構成されている。そして、スライムセンサ31は、緩衝ユニット67を介して、掘削用アーム部材34に取付けられている。

【0033】

ここで、図5(a)に示すように、スライムセンサ31は、通常、支持部材53及びスライムセンサ31の自重により収納部材55から離れる方向に位置している。支持部材53は、収納部材55の内壁にピン59が係止されることにより、収納部材55から抜けないようになっている。これにより、スライムセンサ31は、支持部材53及び収納部材55によって保持されている。

【0034】

一方、図5(b)に示すように、側壁板30が拡径方向に移動し、又は拡径掘削バケット22が鉛直方向に移動することによって、掘削用アーム部材34が移動し、中間拡径部21A又は中間拡径部21Bの斜面とスライムセンサ31が接触したとき、スライムセンサ31は、斜面からの反力によって収納部材55側へ押圧される。

【0035】

このとき、支持部材53によって押圧された弾性部材61が、衝撃力を吸収しながら縮むことにより、スライムセンサ31は収納部材55側へ移動して、斜面に沿った配置状態で保持される。これにより、掘削用アーム部材34が移動して、スライムセンサ31が中間拡径部21A又は21Bの斜面と接触しても、中間拡径部21A又は21Bの斜面(孔壁)を傷めないようになっている。

【0036】

一方、図2(a)及び図2(b)に示すように、固定ポスト24の外側には、角筒状の昇降ポスト64が外挿されている。昇降ポスト64の長さは固定ポスト24の長さよりも短く、固定ポスト24の長軸方向に沿って昇降ポスト64がスライド可能となっている。昇降ポスト64の左右側面には、ブラケット68が固定されており、ブラケット68の上部には、ブラケット72がさらに外側に突出して設けられている。そして、油圧シリンダ70の中央部が、このブラケット72に回転可能に連結されている。

【0037】

油圧シリンダ70は、シリンダ本体71とピストンロッド86を備えており、油を供給するためのチューブ75が接続されている。ピストンロッド86とシリンダ本体71の間に油圧をかけることで、ピストンロッド86が伸縮する構成となっている。また、油圧シリンダ70の内部には、ピストンロッド86の伸縮状態を検出してピストンロッド86のストローク長を測定する磁歪式の変位量センサ73が設けられている。

【0038】

一方、ブラケット68の外側中央部と、側壁板30の内側に設けられたブラケット74の上部には、リンク部材76の両端がそれぞれ回転可能に連結されており、このリンク部材76と平行になるように設けられたリンク部材78の両端は、ブラケット68の下部と、ブラケット74の下部に回転可能に連結されている。

【0039】

リンク部材76、78の略中央部には、リンク部材80の両端がそれぞれ回転可能に連結されており、さらに、リンク部材80の下端部と、固定ポスト24の下端部に設けられたブラケット84には、リンク部材82の両端がそれぞれ回転可能に連結されている。リンク部材78には、リンク部材78と連動するように略三角形状のブラケット90の下辺が固定されており、ブラケット90の頂部連結部92は、油圧シリンダ70のピストンロッド86の先端部と回転可能に連結されている。これらの機構をリンク機構66とする。

【0040】

ここで、図2(a)に示すような拡径掘削バケット22の拡径量が最小の状態において、油圧シリンダ70を作動させ、油圧シリンダ70のピストンロッド86を矢印Pの方向に縮めると、ブラケット90の頂部連結部92は、リンク部材78とブラケット68との連結部78Aを回転中心として矢印Qの方向に回転する。続いて、このブラケット90の動きに連動して、リンク部材76、78が矢印Rの方向に旋回し、これに伴って昇降ポスト64は矢印Sの方向(鉛直方向)へ、側壁板30は矢印Tの方向(ケリーバ12の半径方向)へ移動し、図2(b)のような拡径掘削バケット22のバケット径が最大の状態になる。

【0041】

このように、図2(a)、(b)の順に動作することによって拡径掘削バケット22は拡径し、図2(b)、(a)の順に動作することによって拡径掘削バケット22は縮径する。なお、図2では2つの油圧シリンダ70が示されているが、4つの側壁板30のそれぞれに油圧シリンダ70及びリンク機構66が設けられている。すなわち、拡縮バケット部38には4つの油圧シリンダ70が搭載されている。

【0042】

土砂回収部40は、吊り支柱94と、受け皿としての土砂回収バケット96とで構成されている。土砂回収バケット96は、ヒンジ部材によって開閉可能に設けられた底板(図示せず)を有する略円筒状の容器である。4つの吊り支柱94の上端部は、固定ポスト24の下端部に連結ピンで着脱可能に取付けられた接合部材98の下面に、溶接等により接合されており、下方外側に向かって四方に広がっている。吊り支柱94の下端部は、土砂回収バケット96の側壁上部に溶接等により接合されている。

【0043】

ここで、図2(b)に示すように、土砂回収バケット96は、土砂回収バケット96の開放された上面が常に掘削用アーム部材34の先端部よりも低い位置になるように取付けられている。また、土砂回収バケット96の外径は、土砂回収バケット96の側壁面と杭孔20(図1参照)の孔壁との間に若干の隙間が形成される程度に、杭孔20の径よりも小さくなっている。

【0044】

一方、杭孔20の底部である拡底部23(図1参照)の孔壁の掘削では、図3に示す拡底用掘削バケット25が用いられる。拡底用掘削バケット25は、前述の拡径掘削バケット22の接合部材98の連結ピンを抜いて土砂回収バケット96を取り外し、掘削用アーム部材34を取り外して、底蓋104を取り付けたものである。

【0045】

図3に示すように、拡底用掘削バケット25の固定ポスト24の下端部には、略水平方向に伸びる底蓋支持フレーム106から立設したポスト108が、ボルト及びナットにより固定されている。底蓋支持フレーム106の一端には、ヒンジ110が設けられている。また、底蓋支持フレーム106の下方側には、下方に凸の略円盤形状の底蓋104が設けられている。

【0046】

底蓋104は、底蓋104の外周縁の位置で、ヒンジ110によって底蓋支持フレーム106に回転可能に連結されている。これにより、底蓋104は、下方に向けて開閉可能となっており、側壁板30で構成された拡底用掘削バケット25の下部開口を塞ぐようになっている。底蓋104の閉止は、図示しないロック機構により行われる。なお、拡底用掘削バケット25における側壁板30の拡縮方法は、拡径掘削バケット22と同様であるので、説明を省略する。

【0047】

図3、図5(c)、及び図5(d)に示すように、拡底用掘削バケット25にも前述のスライムセンサ31が取り付けられている。スライムセンサ31は、拡径掘削バケット22のときと同様に、支持部材53、収納部材55、ブラケット63、締結部材65等によって、底面が拡底部23(図1参照)の上面と略平行となる角度で側壁板30の内側面に取り付けられている。

【0048】

図5(d)に示すように、側壁板30が移動して、拡底部23の孔壁面とスライムセンサ31が接触したとき、スライムセンサ31は、孔壁面からの反力によって収納部材55側へ押圧される。このとき、支持部材53によって押圧された弾性部材61が衝撃力を吸収しながら縮むことにより、スライムセンサ31は、収納部材55側へ移動して、孔壁面に沿った配置状態で保持される。

【0049】

これにより、側壁板30(又は拡底用掘削バケット25)が移動して、スライムセンサ31が拡底部23の孔壁面と接触したとき、スライムセンサ31への衝撃力が緩和される。また、孔壁面を傷めないようになっている。なお、スライムセンサ31を側壁板30又は掘削用アーム部材34へ取り付ける(保持させる)構造としては、図6又は図7に示す方式を用いることができる。

【0050】

図6(a)及び図6(b)に示すように、スライムセンサ31は、角柱状の支持部材79の端部に形成された略扇形状の幅広部77に、中間拡径部21A、21Bの下部壁と略平行となるように取付けられている。支持部材79の側面には、略円筒状のピン81が突設されている。支持部材79は、ピン81を含む略中央部から上側が、中空箱体状の収納部材83に収納されている。

【0051】

収納部材83の一端部には、支持部材79の外形寸法よりも僅かに大きい内形寸法の開口部83Aが形成されており、支持部材79の略中央部から下側(スライムセンサ側)が、開口部83Aから外側に露出している。支持部材79は、開口部83Aを通して移動することにより、収納部材83内を移動可能となっている。

【0052】

また、収納部材83の内側には、シリコンゴム等のゴムからなる弾性部材85が接着により固定されており、支持部材79の先端が当接している。収納部材83は、図示しないブラケット、ボルト、ナット等により、側壁板30の内側面に固定されている。このようにして、スライムセンサ31を側壁板30に保持させる方式を用いることにより、例えば、掘削用アーム部材34(図2参照)の幅が狭く、スライムセンサ31を取付ける(保持させる)ことが困難なときでも、スライムセンサ31を取付けることができる。

【0053】

一方、図7(a)及び図7(b)に示すように、スライムセンサ31が孔壁の斜面に沿って斜めに取付けられた角柱状の支持部材87を、筒状の収納部材89の内側に取付けたゴムからなる弾性部材91で挟んで、収納部材89を掘削用アーム部材34に固定してもよい。また、図7(c)及び図7(d)に示すように、スライムセンサ31と略直交する方向に角柱状の支持部材93を取付け、支持部材93を収納部材89の内側の弾性部材91で挟んで、収納部材89を側壁板30に固定してもよい。

【0054】

次に、拡径掘削バケット22又は拡底用掘削バケット25の深度、拡径量、回転角等を検出して、杭孔20に残留するスライムSの位置を検出する構成について説明する。

【0055】

図1及び図4(a)に示すように、クレーン16には、拡径掘削バケット22又は拡底用掘削バケット25の降下、回転、及び拡径を制御する操作制御部50が設けられている。操作制御部50には、操作制御部50全体のコントロール及びデータ演算を行う制御ユニット27と、各種データを無線受信可能に設けられた無線ユニット33と、各種データが表示されるモニタ35とが設けられている。

【0056】

制御ユニット27は、図示しないCPU、ROM、EEPROM、RAM、HDD、電源ユニット等を備えている。EEPROMには、杭孔20の形状、中間拡径部21A、21Bの形状、拡底部23の形状に関する孔径及び深度データ等が記憶されており、他の場所で杭孔を形成するたびに、適宜データ更新される。

【0057】

CPUは、ROMに記憶された所定のプログラムによって、拡径掘削バケット22又は拡底用掘削バケット25の深度及び拡径量に基づいて、掘削可能領域を決定し、拡径掘削バケット22又は拡底用掘削バケット25の降下、回転、及び拡径を制御するようになっている。また、拡径掘削バケット22又は拡底用掘削バケット25の深度、拡径量、及び回転角等に基づいて、杭孔20に残留するスライムの位置を確認するようになっている。

【0058】

モニタ35は、液晶パネルで構成され、クレーン16の操作部(図示せず)の操作者が見やすい位置に配置されている。モニタ35には、制御ユニット27によって、杭孔20の形状、ケリーバ12の回転角及び深度、及び側壁板30の拡径量(移動量)で決定されるスライムセンサ31の検出位置、スライム有無確認位置、スライム有無確認位置でのスライムSの有無等の情報(データ)が逐次表示されるようになっている。さらに、モニタ35には、拡径掘削バケット22又は拡底用掘削バケット25としての深度、拡径量、掘削可能領域、回転角等の情報(データ)が逐次表示されるようになっている。

【0059】

一方、旋回装置14の下方側には、拡径掘削バケット22又は拡底用掘削バケット25の拡径量、深度、回転角、スライムSの位置等のデータ収集をすると共に、これらのデータを操作制御部50へ送信するためのリールベース15が設けられている。

【0060】

リールベース15には、拡径掘削バケット22又は拡底用掘削バケット25の拡径動作を、制御ユニット27からの指令に基づいて行うと共に、拡径掘削バケット22又は拡底用掘削バケット25の拡径量、深度、回転角、スライムSの位置等のデータを収集するシーケンスユニット39が設けられている。

【0061】

また、リールベース15には、無線ユニット33と無線通信を行う無線ユニット37と、拡径掘削バケット22又は拡底用掘削バケット25に一端が取り付けられたワイヤー51を巻き取るリール19と、リール19に設けられてリール19の回転量を検出する回転量センサ95と、ケリーバ12の回転角を検出する回転角センサ29と、スライムSの有無を検出するスライムセンサ31が接続された計測部49とが設けられている。

【0062】

シーケンスユニット39には、無線ユニット37が接続されており、シーケンスユニット39で収集された各データは、無線ユニット37を介して操作制御部50の無線ユニット33に送信される。制御ユニット27からの指示情報は、無線ユニット33を介して無線ユニット37で受信され、シーケンスユニット39に伝達される。また、シーケンスユニット39には、回転量センサ95、回転角センサ29、計測部49、及び油圧シリンダ70内の変位量センサ73が、配線により電気的に接続されている。

【0063】

次に、各センサの構成と、各センサによる検出量について説明する。

【0064】

回転量センサ95は、ロータリーエンコーダ等で構成され、リール19の回転量を検出する。一方、シーケンスユニット39は、予め設定されたプログラムにおいて、リール19の回転開始位置と、拡径掘削バケット22の上端又は下端位置とが対応付けされている。また、リール19の回転量と、拡径掘削バケット22(又は拡底用掘削バケット25)の降下量の関係式が設定されている。

【0065】

ここで、シーケンスユニット39は、リール19の回転開始位置を拡径掘削バケット22の降下開始位置とし、回転量センサ95で検出されたリール19の巻き取り量(回転量)を拡径掘削バケット22の降下量に換算して、拡径掘削バケット22の深度(降下位置)を求めるようになっている。

【0066】

回転角センサ29は、ホール素子を用いた非接触式の回転角検出センサからなり、ケリーバ12の回転角を検出する。一方、シーケンスユニット39は、予め設定されたプログラムにおいて、ケリーバ12の中心軸を中心としたときのケリーバ12の回転開始位置(角度)と、側壁板30又は掘削用アーム部材34に取付けられたスライムセンサ31の回転開始位置(角度)との角度の差分値が設定されている。これにより、シーケンスユニット39は、ケリーバ12が回転したとき、ケリーバ12の回転角に応じて、スライムセンサ31の回転角(位置)を求められるようになっている。

【0067】

変位量センサ73は 磁歪式のリニアセンサからなり、ピストンロッド86のストローク長を検出する。一方、シーケンスユニット39では、予め設定されたピストンロッド86のストローク長と、側壁板30(図2参照)の拡縮径距離(拡径量)との関係式に上記のデータが入力されることにより、側壁板30の拡径量を検出する。なお、側壁板30の下端位置を基準位置として、側壁板30又は掘削用アーム部材34に取付けられたスライムセンサ31の取付位置が予め設定されているので、側壁板30の拡径量からスライムセンサ31の位置が求められる。

【0068】

図4(a)及び図4(b)に示すように、スライムセンサ31は、4つの電極端子A、B、C、Dを有している。各電極端子A、B、C、Dは、等間隔で一列に配置されており、スライムセンサ31の側面に露出している。スライムセンサ31の測定範囲は、1〜300Ω・mである。

【0069】

一方、計測部49は、スライムセンサ31の電極端子A、Dに接続され、電極端子Aと電極端子Dの間に高周波の交流電流Iを流す電流源41と、電流源41と直列に接続された抵抗値R(既知)の抵抗43と、抵抗43の両端の電位差V1を計測する電位計45と、スライムセンサ31の電極端子Bと電極端子Cの間の電位差V2を計測する電位計47とを有している。

【0070】

ここで、スライムSにスライムセンサ31が接触しているとき、オームの法則を用いて、V1=R×Iとなる。一方、交流電流Iによって電極端子A〜電極端子Dの間で電界が生じることにより、電位計47で電位差V2が計測される。このとき、スライムSの電気比抵抗(単位Ω・m)をRsとすると、Rs=V2/I=(V2/V1)×Rとなる。

【0071】

スライムSは、前述の安定液L(図1参照)とは電気比抵抗が異なる。このため、スライムSと判別できる電気比抵抗の範囲を予め設定しておき、計測部49において求められた電気比抵抗Rsが該電気比抵抗の範囲に入るかどうかを判別することにより、スライムSの有無が確認できる。このように、電気比抵抗法を用いることにより、スライムSの有無を確認できる。

【0072】

一般的な地盤における電気比抵抗値は数十〜数百Ω・m程度と広範囲である。また、前述の安定液L(図1参照)として用いられるベントナイト系溶液における電気比抵抗値は、11〜15Ω・m程度であるとされているが、使用されるベントナイト系溶液の性状により電気比抵抗値は異なる。そこで、スライムセンサ31を用いるにあたって、事前にキャリブレーションを行い、用いる安定液Lの電気比抵抗値を把握する。なお、各電極にスライムS又は土砂や砂分が触れると、電気比抵抗値は大きくなる。

【0073】

次に、本発明の第1実施形態の作用について説明する。

【0074】

まず、図1に示すように、杭孔20の中間部又は底部に、拡径掘削バケット22又は拡底用掘削バケット25が配置され、ケリーバ12が旋回装置14で回転されると共に、側壁板30が拡径して、杭孔20の孔壁を掘削する。これにより、杭孔20に中間拡径部21A、21B、拡底部23が形成される。孔壁の掘削後、中間拡径部21A、21Bの下側斜面、拡底部23には、スライムSが残留している可能性があるので、スライムSの位置確認が必要となる。

【0075】

続いて、図4(a)及び図8(a)に示すように、ケリーバ12に拡径掘削バケット22が再度取り付けられ、拡径掘削バケット22が杭孔20の中間拡径部21Aまで回転せずに降下される。拡径掘削バケット22の降下によってワイヤー51が引っ張られ、リール19が回転し、回転量センサ95がリール19の回転量を検出する。そして、得られた回転量に基づいて、シーケンスユニット39で、スライムセンサ31の深さ方向の位置(深度Z)が検出される。なお、深度Zは、地表面の高さを0、杭孔20の深さ方向をプラス方向として表示される。

【0076】

続いて、図4(a)、図8(b)、図9(a)、及び図9(b)に示すように、シーケンスユニット39で収集された深度データに基づいて、制御ユニット27が昇降装置17を動作制御することにより、拡径掘削バケット22は、スライムセンサ31の高さ位置が、中間拡径部21Aの下側斜面よりも所定量(例えば10cm)高い位置(深度Z1)まで降下され、一旦静止される。

【0077】

そして、リンク機構66の拡径動作により、側壁板30がケリーバ12の半径方向に所定量(例えば50cm)で拡径される。このとき、スライムセンサ31は、杭孔20の中心Cから半径方向に距離R1離れた位置P1に位置している。位置P1は、予め設定されたケリーバ12の基準位置を0°として、回転角センサ29で検出された回転角θ1(ここでは90°)となっている。

【0078】

ここで、位置P1におけるスライムセンサ31の位置データを、深度Z、半径方向距離R、回転角θをパラメータとして表すと、位置P1(Z1、R1、θ1)となる。なお、側壁板30の拡径量は設定変更できるので、杭孔20の設計値に基づいて、スライムS確認のための拡径量を適宜設定すればよい。

【0079】

続いて、図8(c)及び図9(b)に示すように、拡径掘削バケット22が所定量ΔZ1降下され、スライムセンサ31が位置P2(Z1+ΔZ1、R1、θ1)に配置される。このとき、緩衝ユニット67が接触の衝撃を吸収するため、スライムセンサ31に作用する衝撃力を抑えることができる。また、孔壁面をほとんど傷めることなくスライムセンサ31を接触させることができる。

【0080】

続いて、計測部49(図4(a)参照)で得られた比抵抗値が、制御ユニット27(図4(a)参照)で、スライムSの比抵抗値設定範囲に入っているかどうか判断され、スライムSの有無が確認される。スライムS有りと判断されたときは、位置P2がスライムSの存在位置として、制御ユニット27のEEPROM又はHDDに記憶される。

【0081】

位置P2におけるスライムSの有無確認後、図8(d)に示すように、拡径掘削バケット22が所定量上昇される。そして、旋回装置14(図1参照)によって、ケリーバ12が所定の角度で回転された後、再び所定量降下される。これにより、スライムセンサ31が、他のスライム有無確認位置に配置される。これらの工程を繰り返すことにより、深度Z1+ΔZ1において、半径R1の円周上のスライムSの存在位置を確認することができる。

【0082】

また、拡径掘削バケット22の深度Z、側壁板30の拡径量R、及びケリーバ12の回転角θを適宜変更することにより、例えば、図9(b)に示すように、中間拡径部21Aの下側斜面の位置P3、位置P4といった他の位置のスライムSの有無を確認することができる。

【0083】

なお、スライムセンサ31は、底面が中間拡径部21Aの下側斜面と平行となるように固定されているので、側壁板30がケリーバ12の半径方向に移動しても、任意の半径方向位置で、スライムセンサ31の底面と中間拡径部21Aの下側斜面との角度は維持されている。このため、スライムセンサ31を、中間拡径部21Aの下側斜面の任意の位置に同じ角度で配置させることができる。これにより、スライムセンサ31によるスライムSの有無確認をどの位置でも同様に行える。また、中間拡径部21Aの下側斜面の全体を、スライムSの有無の確認対象領域とすることができる。

【0084】

図8(e)に示すように、スライムSの位置確認が終了した後、拡径掘削バケット22は、側壁板30を縮径させて引き上げられる。そして、スライムSが確認された位置に図示しない吸引管が配置され、スライムSが取り除かれる。なお、中間拡径部21AのスライムSの確認後、再度、拡径掘削バケット22が杭孔20を降下され、中間拡径部21BのスライムSの確認が行われる。

【0085】

中間拡径部21BのスライムSの確認後、拡径掘削バケット22は、拡底用掘削バケット25に交換される。そして、図10(a)及び図4(a)に示すように、拡底用掘削バケット25に取付けられたが杭孔20の拡底部23まで回転せずに降下される。拡底用掘削バケット25の降下によってワイヤー51が引っ張られ、リール19が回転し、回転量センサ95がリール19の回転量を検出する。そして、得られた回転量に基づいて、シーケンスユニット39で、スライムセンサ31の深さ方向の位置(深度Z)が検出される。

【0086】

続いて、図10(b)、図4(a)、及び図11(a)、(b)に示すように、シーケンスユニット39で収集された深度データに基づいて、制御ユニット27が昇降装置17を動作制御することにより、拡底用掘削バケット25は、スライムセンサ31の高さ位置が、拡底部23の孔壁面よりも所定量(例えば10cm)高い位置(深度Z2)まで降下され、一旦静止される。

【0087】

そして、リンク機構66の拡径動作により、側壁板30がケリーバ12の半径方向に所定量(例えば50cm)で拡径される。このとき、スライムセンサ31は、杭孔20の中心Cから半径方向に距離R2離れた位置P5に位置している。位置P5は、予め設定されたケリーバ12の基準位置を0°として、回転角センサ29で検出された回転角θ2(ここでは90°)となっている。

【0088】

ここで、位置P5におけるスライムセンサ31の位置データを、深度Z、半径方向距離R、回転角θをパラメータとして表すと、位置P5(Z2、R2、θ2)となる。なお、側壁板30の拡径量は設定変更できるので、杭孔20の設計値に基づいて、スライムS確認のための拡径量を適宜設定すればよい。

【0089】

続いて、図10(c)及び図11(b)、(c)に示すように、拡底用掘削バケット25が所定量ΔZ2降下され、スライムセンサ31が位置P6(Z2+ΔZ2、R2、θ2)に配置される。そして、計測部49(図4(a)参照)で得られた比抵抗値は、制御ユニット27(図4(a)参照)で、スライムSの比抵抗値設定範囲に入っているかどうか判断され、スライムSの有無が確認される。スライムS有りと判断されたときは、位置P5がスライムSの存在位置として、制御ユニット27のEEPROM又はHDDに記憶される。

【0090】

位置P6におけるスライムSの有無確認後、図10(d)に示すように、拡底用掘削バケット25が所定量上昇される。そして、旋回装置14(図1参照)によって、ケリーバ12が所定の角度で回転された後、再び所定量降下される。これにより、スライムセンサ31が、他のスライム有無確認位置に配置される。これらの工程を繰り返すことにより、深度Z2+ΔZ2において、半径R2の円周上のスライムSの存在位置を確認することができる。

【0091】

また、拡底用掘削バケット25の深度Z、側壁板30の拡径量R、及びケリーバ12の回転角θを適宜変更することにより、例えば、図11(b)に示すように、拡底部23の孔壁面の位置P7、位置P8といった他の位置のスライムSの有無を確認することができる。なお、スライムセンサ31と拡底部23の孔壁面(底面)との角度は、側壁板30の任意の移動位置(ケリーバ12の半径方向位置)において変わらないので、スライムセンサ31によるスライムSの有無確認を、どの位置でも同様に行える。

【0092】

続いて、図10(e)に示すように、スライムSの位置確認が終了した後、拡底用掘削バケット25は、側壁板30を縮径させて引き上げられる。そして、スライムSが確認された位置に図示しない吸引管が配置され、スライムSが取り除かれる。

【0093】

以上説明したように、本発明の第1実施形態においては、ケリーバ12の回転角、拡径掘削バケット22又は拡底用掘削バケット25(ケリーバ12に固定)の降下量、及び側壁板30(リンク機構66に固定)のケリーバ12の半径方向の移動量を管理するようにしたので、杭孔20の中間拡径部21A、21B又は拡底部23の任意の位置にスライムセンサ31を配置して、スライムSが存在する位置を確認することができる。

【0094】

さらに、スライムセンサ31が中間拡径部21A、21Bの孔壁又は拡底部の孔壁と接触したとき、緩衝ユニット67が、スライムセンサ31をケリーバ12側又は側壁板30(リンク機構66)側に移動して衝撃を吸収する。これにより、スライムセンサ31に作用する衝撃を緩和でき、杭孔20の孔壁がスライムセンサ31で削られるのを防ぐことができる。

【0095】

また、スライムセンサ31は、比抵抗によりスライムSの有無を確認するので、杭孔20によってスライムSの種類が異なっても、スライムSを構成する物質の比抵抗を特定することで、スライムSの有無を確認することができる。

【0096】

また、スライムセンサ31を杭孔20内で移動させる手段として、拡径掘削バケット22又は拡底用掘削バケット25を用いることにより、杭孔20の掘削と、スライムSの位置確認を1種類の装置で行うことができる。このため、掘削装置、スライム位置確認装置を別々に準備する必要がなく、施工効率が上がる。

【0097】

次に、本発明のスライム位置確認装置及びスライム位置確認方法の第2実施形態を図面に基づき説明する。なお、前述した第1実施形態と基本的に同一のものには、前記第1実施形態と同一の符号を付与してその説明を省略する。

【0098】

図12(a)は、掘削機10のケリーバ12に、スライム位置確認用の移動ユニット120が連結された状態を示している。ケリーバ12は、掘削機10(図1参照)によって昇降され、又は、旋回装置14(図1参照)によって回転されるようになっている。また、移動ユニット120は、回転軸としての固定ポスト122を有しており、固定ポスト122の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されることにより、移動ユニット120が、ケリーバ12に連結されている。

【0099】

図12(a)及び図12(b)に示すように、固定ポスト122の下端部には、油圧シリンダ124、128が、固定ポスト122から、固定ポスト122の半径方向へ向けて配置され、接着、又は図示しないブラケット、ボルト、ナット等により、固定ポスト122に固定されている。なお、油圧シリンダ124は、シリンダ本体の背面側(伸縮しない側)が固定されており、油圧シリンダ128は、シリンダ本体の前面側(伸縮する側)が固定されている。また、油圧シリンダ124と油圧シリンダ128は、固定ポスト122を中心として角度90°ずらした配置となっている。

【0100】

油圧シリンダ124は、ピストンロッド126、変位量センサ127を有しており、油圧によってピストンロッド126が伸縮したとき、変位量センサ127によって、ピストンロッド126の伸縮量が検出される。変位量センサ127は、前述のシーケンスユニット39(図4(a)参照)に接続されている。また、ピストンロッド126の伸長方向先端部には、スライムセンサ31A(スライムセンサ31と同様)が取付けられている。

【0101】

同様にして、油圧シリンダ128は、ピストンロッド129、変位量センサ130を有しており、油圧によってピストンロッド129が伸縮したとき、変位量センサ130によって、ピストンロッド129の伸縮量が検出される。変位量センサ130は、前述のシーケンスユニット39(図4(a)参照)に接続されている。また、ピストンロッド129の伸長方向先端部には、スライムセンサ31B(スライムセンサ31と同様)が取付けられている。なお、固定ポスト122の下端部には、図示しない矩形状の貫通孔が形成されており、この貫通孔を通して、ピストンロッド129が、伸縮するようになっている。

【0102】

一方、制御ユニット27(図4(a)参照)のプログラム上では、拡底部23の孔壁面(底面)が、杭孔20の内周と等しい境界線Kによって、内側領域A1、外側領域A2に区分されている。また、内側領域A1のスライムSの有無確認時は、スライムセンサ31Bが選択され、外側領域A2のスライムSの有無確認時は、スライムセンサ31Aが選択されるようになっている。

【0103】

次に、本発明の第2実施形態の作用について説明する。

【0104】

図12(a)及び図12(b)に示すように、杭孔20の掘削後、拡底部23に向けて移動ユニット120が降下され、スライムセンサ31A及びスライムセンサ31Bの深度が計測される。続いて、内側領域A1のスライムSの位置を確認するため、油圧シリンダ128が操作され、ピストンロッド129が所定量伸長されて、スライムセンサ31Bの半径方向位置が計測される。

【0105】

このとき、回転角センサ29(図4(a)参照)によって、ケリーバ12及び固定ポスト122の回転角も計測されており、深度データ、半径方向位置データ、及び回転角データによって、スライムセンサ31Bの位置が特定される。続いて、スライムセンサ31Bによって比抵抗が測定され、スライムSの有無が確認される。

【0106】

このようにして、スライムセンサ31Bの深度、半径方向位置、及び回転角を適宜変更することにより、内側領域A1のスライムSの存在位置が確認される。

【0107】

続いて、外側領域A2のスライムSの位置を確認するため、油圧シリンダ124が操作され、ピストンロッド126が所定量伸長されて、スライムセンサ31Aの半径方向位置が計測される。また、回転角センサ29(図4(a)参照)によって、ケリーバ12及び固定ポスト122の回転角が計測される。

【0108】

得られた深度データ、半径方向位置データ、及び回転角データによって、スライムセンサ31Aの位置が特定される。続いて、スライムセンサ31Aによって比抵抗が測定され、スライムSの有無が確認される。ここで、スライムセンサ31Aの深度、半径方向位置、及び回転角を適宜変更することにより、外側領域A2のスライムSの存在位置が確認される。

【0109】

以上説明したように、拡底部23の孔壁面(底面)を2つの領域(内側領域A1、外側領域A2)に分割し、それぞれの領域に合わせてスライムセンサ31B、31Aを配置するようにしたので、拡底部23の孔壁面(底面)全体を確認対象として、任意の位置におけるスライムSの有無を確認することができる。

【0110】

第2実施形態では、拡底部23について説明したが、中間拡径部21A、21B(図1参照)についても、同様の方法で、移動ユニット120を用いてスライムSの位置を確認できる。ただし、中間拡径部21A、21Bの孔壁面について確認するときは、内側領域A1が無いため、スライムセンサ31Aのみを用いることになる。また、スライムセンサ31Aは、前述の緩衝ユニット67(図5参照)を用いるなどして、傾斜した孔壁面に沿って配置すればよい。

【0111】

なお、本発明は上記の実施形態に限定されない。

【0112】

中間拡径部21A、21B、拡底部23の断面形状は、各種多角形状であってもよい。拡径掘削バケット22又は拡底用掘削バケット25の降下量の検出は、例えば、旋回装置14に反射式のフォトセンサを設け、ケリーバ12に反射板を設けて、ケリーバ12の降下量を検出するようにしてもよい。また、ケリーバ12の回転角は、ケリーバ12表面にマーカーを設けて、目視管理してもよい。

【0113】

緩衝ユニット67として、支持部材53を用いずに、弾性部材61を直接スライムセンサ31に取付けてもよい。移動ユニット120は、油圧シリンダ124、128に替えて、多段伸縮式のアーム部材を用いてもよい。また、油圧シリンダ124をブラケット及びピンを用いて固定ポスト122の下端に回転可能に取付け、移動ユニット120を昇降させるときに、油圧シリンダ124を固定ポスト側に移動させて、杭孔20の孔壁に接触しないようにしてもよい。

【図面の簡単な説明】

【0114】

【図1】本発明の第1実施形態に係る掘削機の全体図である。

【図2】本発明の第1実施形態に係る中間拡径部用の拡径掘削バケットの構成図である。

【図3】本発明の第1実施形態に係る拡底部用の拡径掘削バケットの構成図である。

【図4】(a)本発明の第1実施形態に係る各種センサの接続状態を示すブロック図である。(b)本発明の第1実施形態に係るスライムセンサによる比抵抗測定手段を示した模式図である。

【図5】本発明の第1実施形態に係るスライムセンサの取付け手段を示す部分断面図である。

【図6】本発明の第1実施形態に係るスライムセンサの他の取付け手段を示す部分断面図である。

【図7】本発明の第1実施形態に係るスライムセンサの他の取付け手段を示す部分断面図である。

【図8】本発明の第1実施形態に係る中間拡径部のスライム位置の確認手順を示した工程図である。

【図9】本発明の第1実施形態に係る中間拡径部のスライムセンサ位置を示す模式図である。

【図10】本発明の第1実施形態に係る拡底部のスライム位置の確認手順を示した工程図である。

【図11】本発明の第1実施形態に係る拡底部のスライムセンサ位置を示す模式図である。

【図12】(a)本発明の第2実施形態に係る移動ユニットの構成図である。(b)本発明の第2実施形態に係る移動ユニットのピストンロッドの伸縮状態を示す説明図である。

【符号の説明】

【0115】

10 掘削機(掘削機、スライム位置確認装置)

12 ケリーバ(回転軸)

17 昇降装置(降下手段)

19 リール(降下量検出手段)

20 杭孔(杭孔)

21A 中間拡径部(中間拡径部)

21B 中間拡径部(中間拡径部)

22 拡径掘削バケット(拡径掘削バケット)

23 拡底部(拡底部)

24 固定ポスト(回転軸)

25 拡底用掘削バケット(拡径掘削バケット)

27 制御ユニット(制御手段)

29 回転角センサ(回転角検出手段)

30 側壁板(移動手段)

31 スライムセンサ(スライム有無確認手段、電気比抵抗センサ)

34 掘削用アーム部材(移動手段)

35 モニタ(表示手段)

51 ワイヤー(降下量検出手段)

66 リンク機構(移動手段)

67 緩衝ユニット(緩衝手段)

73 変位量センサ(移動量検出手段)

95 回転量センサ(降下量検出手段)

A 電極端子(電極)

B 電極端子(補助電極)

C 電極端子(補助電極)

D 電極端子(電極)

S スライム(スライム)

【特許請求の範囲】

【請求項1】

掘削機で掘削された杭孔の中間拡径部又は拡底部に沈殿したスライムの位置を確認するスライム位置確認装置において、

前記掘削機の本体に懸架され回転する回転軸と、

前記回転軸の回転角を検出する回転角検出手段と、

前記掘削機に取付けられ、前記回転軸を前記杭孔に降下させる降下手段と、

前記回転軸の降下量を検出する降下量検出手段と、

前記回転軸に設けられ、前記回転軸の半径方向へ移動する移動手段と、

前記移動手段の移動量を検出する移動量検出手段と、

予め記憶された前記杭孔の形状と、前記回転角、前記降下量、及び前記移動量とに基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に降下移動させる制御手段と、

前記移動手段に設けられ、前記スライム有無確認位置でスライムと接触して、該スライムの有無を確認するスライム有無確認手段と、

前記杭孔の形状、前記回転角、前記降下量、及び前記移動量で決定される前記スライム有無確認手段の検出位置と、前記スライム有無確認位置でのスライムの有無とを表示する表示手段と、

を有することを特徴とするスライム位置確認装置。

【請求項2】

前記スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、前記スライム有無確認手段を、前記移動手段側に移動させて孔壁との接触衝撃を吸収する緩衝手段を、前記スライム有無確認手段に設けたことを特徴とする請求項1に記載のスライム位置確認装置。

【請求項3】

前記スライム有無確認手段が、スライム有無の確認位置近傍において一対の電極間に電流を流し、前記一対の電極の間に配置された一対の補助電極間の電圧を測定して、前記電流及び前記電圧から比抵抗を求めて、スライムの有無を確認する電気比抵抗センサであることを特徴とする請求項1又は請求項2に記載のスライム位置確認装置。

【請求項4】

前記移動手段が、拡翼部を拡径して前記杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであることを特徴とする請求項1から請求項3のいずれか1項に記載のスライム位置確認装置。

【請求項5】

掘削機で掘削された杭孔の中間拡径部の孔壁又は拡底部の孔壁に沈殿したスライムの位置を確認するスライム位置確認方法において、

前記掘削機の本体に懸架され回転する回転軸の回転角を検出する回転角検出工程と、

前記回転軸を前記杭孔に降下させる降下工程と、

前記回転軸の降下量を検出する降下量検出工程と、

前記回転軸に設けられた移動手段を前記回転軸の半径方向へ移動させる移動工程と、

前記移動手段の移動量を検出する移動量検出工程と、

前記杭孔の形状、前記回転角、前記降下量、及び前記移動量に基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に配置する配置工程と、

前記移動手段に設けられたスライム有無確認手段を用いて、前記スライム有無確認位置において、スライムの有無を確認するスライム有無確認工程と、

を有することを特徴とするスライム位置確認方法。

【請求項1】

掘削機で掘削された杭孔の中間拡径部又は拡底部に沈殿したスライムの位置を確認するスライム位置確認装置において、

前記掘削機の本体に懸架され回転する回転軸と、

前記回転軸の回転角を検出する回転角検出手段と、

前記掘削機に取付けられ、前記回転軸を前記杭孔に降下させる降下手段と、

前記回転軸の降下量を検出する降下量検出手段と、

前記回転軸に設けられ、前記回転軸の半径方向へ移動する移動手段と、

前記移動手段の移動量を検出する移動量検出手段と、

予め記憶された前記杭孔の形状と、前記回転角、前記降下量、及び前記移動量とに基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に降下移動させる制御手段と、

前記移動手段に設けられ、前記スライム有無確認位置でスライムと接触して、該スライムの有無を確認するスライム有無確認手段と、

前記杭孔の形状、前記回転角、前記降下量、及び前記移動量で決定される前記スライム有無確認手段の検出位置と、前記スライム有無確認位置でのスライムの有無とを表示する表示手段と、

を有することを特徴とするスライム位置確認装置。

【請求項2】

前記スライム有無確認手段が中間拡径部の孔壁又は拡底部の孔壁と接触したとき、前記スライム有無確認手段を、前記移動手段側に移動させて孔壁との接触衝撃を吸収する緩衝手段を、前記スライム有無確認手段に設けたことを特徴とする請求項1に記載のスライム位置確認装置。

【請求項3】

前記スライム有無確認手段が、スライム有無の確認位置近傍において一対の電極間に電流を流し、前記一対の電極の間に配置された一対の補助電極間の電圧を測定して、前記電流及び前記電圧から比抵抗を求めて、スライムの有無を確認する電気比抵抗センサであることを特徴とする請求項1又は請求項2に記載のスライム位置確認装置。

【請求項4】

前記移動手段が、拡翼部を拡径して前記杭孔の中間拡径部又は拡底部を掘削する拡径掘削バケットであることを特徴とする請求項1から請求項3のいずれか1項に記載のスライム位置確認装置。

【請求項5】

掘削機で掘削された杭孔の中間拡径部の孔壁又は拡底部の孔壁に沈殿したスライムの位置を確認するスライム位置確認方法において、

前記掘削機の本体に懸架され回転する回転軸の回転角を検出する回転角検出工程と、

前記回転軸を前記杭孔に降下させる降下工程と、

前記回転軸の降下量を検出する降下量検出工程と、

前記回転軸に設けられた移動手段を前記回転軸の半径方向へ移動させる移動工程と、

前記移動手段の移動量を検出する移動量検出工程と、

前記杭孔の形状、前記回転角、前記降下量、及び前記移動量に基づいて、前記回転軸の回転及び降下と前記移動手段の移動を制御して、前記移動手段をスライム有無確認位置に配置する配置工程と、

前記移動手段に設けられたスライム有無確認手段を用いて、前記スライム有無確認位置において、スライムの有無を確認するスライム有無確認工程と、

を有することを特徴とするスライム位置確認方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−114667(P2009−114667A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−286472(P2007−286472)

【出願日】平成19年11月2日(2007.11.2)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月2日(2007.11.2)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

[ Back to top ]