スラグの熱エネルギー回収方法

【課題】高温状態で凝固したスラグから熱エネルギーを高効率で回収することのできるスラグの熱エネルギー回収方法を提供する。

【解決手段】高温状態で凝固した鉄鋼スラグ1等のスラグを熱交換器10に投入し、熱交換器10内を流通する気体4をスラグにより昇温させてスラグの熱エネルギーを回収するに際して、スラグと気体4とを熱交換する熱交換器として、スラグを横方向に搬送しながら気体4と熱交換する熱交換器10を用いてスラグの熱エネルギーを回収する。

【解決手段】高温状態で凝固した鉄鋼スラグ1等のスラグを熱交換器10に投入し、熱交換器10内を流通する気体4をスラグにより昇温させてスラグの熱エネルギーを回収するに際して、スラグと気体4とを熱交換する熱交換器として、スラグを横方向に搬送しながら気体4と熱交換する熱交換器10を用いてスラグの熱エネルギーを回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉スラグや転炉スラグなどの鉄鋼スラグをはじめとする金属製錬スラグあるいは廃棄物処理で発生するスラグから熱エネルギーを回収する方法に関する。

【背景技術】

【0002】

スラグの典型例である高炉スラグなどの鉄鋼スラグは溶融状態で1400℃以上の熱エネルギーを保有している。そのため、鉄鋼スラグから熱エネルギーを回収し、回収した熱エネルギーを有効利用する技術が従来から提案されている(例えば、特許文献1参照)。しかし、特許文献1に開示された技術では、水砕スラグの製造時に発生する60℃〜90℃程度の熱水から熱エネルギーを回収しているため、熱エネルギーの回収率が低いなどの問題がある。

そこで、図2に示すように、高温状態(例えば850℃)で凝固した鉄鋼スラグ1を円筒状に形成された縦型の熱交換器3にホッパー2から投入し、熱交換器3内を下方から上方に流通する空気等の気体4を鉄鋼スラグ1により高温に昇温させて鉄鋼スラグ1の熱エネルギーを高温気体として回収することが検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−55391号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、図2に示した方法では、熱交換器3に大量の鉄鋼スラグ1をホッパー2から投入すると、熱交換器3の内部で鉄鋼スラグ1の詰まりが生じやすくなり、これに伴って熱交換器3内での気体4の通気性が低下するため、鉄鋼スラグ1の熱エネルギーを高温気体として回収できる効率が低くなるという問題点があった。また、鉄鋼スラグ1の熱エネルギー回収効率を高めるためには、熱交換器3に気体を送り込むブロア5の回転数を大きくしなければならないため、ブロア5の消費動力が増大するという問題点もあった。

本発明は上述した問題点に鑑みてなされたもので、高温状態で凝固した鉄鋼スラグ等のスラグから熱エネルギーを高効率で回収することのできるスラグの熱エネルギー回収方法を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明に係るスラグの熱エネルギー回収方法は、高温状態で凝固したスラグを熱交換器に投入し、前記熱交換器内を流通する気体を高温に昇温させて前記スラグの熱エネルギーを高温気体として回収する方法であって、前記スラグと前記気体とを熱交換する熱交換器として、前記スラグを横方向に搬送しながら前記気体と熱交換する熱交換器を用いて前記スラグの熱エネルギーを回収することを特徴とするものである。

【発明の効果】

【0006】

本発明に係るスラグの熱エネルギー回収方法によると、熱交換器に投入されたスラグが横方向に搬送されながら気体と熱交換するため、スラグと気体とを熱交換する熱交換器として縦型の熱交換器を用いた場合と比較して、熱交換器の内部でスラグの詰まりが生じにくくなる。したがって、スラグの詰まりによって気体の通気性が低下することを抑制できるため、高温状態で凝固したスラグから熱エネルギーを高効率で回収することができる。

【図面の簡単な説明】

【0007】

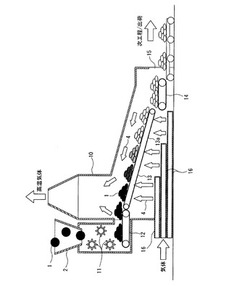

【図1】本発明に係るスラグの熱エネルギー回収方法に用いられる熱交換器の一例を示す図である。

【図2】本発明の先行技術を説明するための図である。

【発明を実施するための形態】

【0008】

以下、図面を参照して鉄鋼スラグを例として、本発明に係るスラグの熱エネルギー回収方法について説明する。

本発明に係るスラグの熱エネルギー回収方法に用いられる熱交換器の一例を図1に示す。図1に示される熱交換器10は高温状態で凝固した鉄鋼スラグ1と空気等の気体4とを熱交換するものであって、ホッパー2から投入された鉄鋼スラグ1を細かく破砕するクラッシャー11と、このクラッシャー11により細粒化された鉄鋼スラグ1を図中右方に水平搬送するベルトコンベヤ14とを有している。

【0009】

また、熱交換器10はベルトコンベヤ14により搬送された鉄鋼スラグ1を図中右方に搬送するベルトコンベヤ13を有しており、このベルトコンベヤ13のコンベヤベルト13aは通気性を有している。また、熱交換器10はベルトコンベヤ13により搬送された鉄鋼スラグ1を図中右方に搬送するベルトコンベヤ14を有しており、このベルトコンベヤ14により搬送された鉄鋼スラグ1は熱交換器10の図中右側端部に形成されたスラグ排出口15から排出されるようになっている。

さらに、熱交換器10はベルトコンベヤ13の下方位置に複数の送風管16を有しており、これらの送風管16から空気等の気体4がベルトコンベヤ13の下面に向けて送風されるようになっている。

【0010】

図1に示される熱交換器10を用いて鉄鋼スラグ1の熱エネルギーを高温気体として回収する場合は、高温状態で凝固した鉄鋼スラグ1をホッパー2から熱交換器10に投入すると共に、空気等の気体4を送風管16からベルトコンベヤ13の下面に向けて送風する。そして、ホッパー2から投入された鉄鋼スラグ1をクラッシャー11で破砕した後、ベルトコンベヤ12.13,14により図中右方に搬送する。

このとき、送風管16からベルトコンベヤ13の下面に向けて送風された気体4は、ベルトコンベヤ13のコンベヤベルト13aを通過する間に搬送中の鉄鋼スラグ1によって加熱され、例えば600℃〜800℃に昇温された高温気体として熱交換器10の上部から排出される。

【0011】

上述のように、高温状態で凝固した鉄鋼スラグ1と空気等の気体4とを熱交換する熱交換器として、図1に示される熱交換器10、すなわち鉄鋼スラグ1を横方向に搬送しながら気体4と熱交換する熱交換器10を用いると、鉄鋼スラグ1と気体4とを熱交換する熱交換器として縦型の熱交換器を用いた場合と比較して、熱交換器10の内部で鉄鋼スラグ1の詰まりが生じにくくなる。したがって、鉄鋼スラグ1の熱エネルギーを高温気体として回収するに際して、鉄鋼スラグ1の詰まりによって気体4の通気性が低下することを抑制できるため、高温状態で凝固した鉄鋼スラグ1から熱エネルギーを高効率で回収することができる。

【0012】

また、ホッパー2から熱交換器10に投入された鉄鋼スラグ1をベルトコンベヤ14〜12により横方向に搬送しながら鉄鋼スラグ1の熱エネルギーを回収する際に、ホッパー2から投入された鉄鋼スラグ1をクラッシャー11により細かく破砕した後、ベルトコンベヤ12〜14によって横方向に搬送することで、鉄鋼スラグ1を細粒化せずに気体4と熱交換した場合と比較して、鉄鋼スラグ1の熱エネルギーをより効率的に回収することができる。

【0013】

なお、上述した本発明の一実施形態では、ホッパー2から熱交換器10に投入された鉄鋼スラグ1をベルトコンベヤ12〜14により横方向に搬送しながら気体4と熱交換するようにしたが、これに限られるものではなく、例えばベルトコンベヤの代わりにウォーキングビーム等を用いて鉄鋼スラグを横方向に搬送するようにしてもよい。

また、熱交換器10に投入される高温の凝固スラグ1として、高炉スラグなどの鉄鋼スラグを冷却して得られたものを例示したが、これに限られるものではなく、鉄鋼スラグ以外の金属製錬スラグや廃棄物処理時に発生するスラグなどの溶融スラグを冷却して得られたものを高温凝固スラグとして熱交換器10に投入してもよい。

【符号の説明】

【0014】

1…鉄鋼スラグ、2…ホッパー、3…熱交換器、4…気体、5…ブロア、10…熱交換器、11…クラッシャー、12,13,14…ベルトコンベヤ、13a…コンベヤベルト、15…送風管。

【技術分野】

【0001】

本発明は、高炉スラグや転炉スラグなどの鉄鋼スラグをはじめとする金属製錬スラグあるいは廃棄物処理で発生するスラグから熱エネルギーを回収する方法に関する。

【背景技術】

【0002】

スラグの典型例である高炉スラグなどの鉄鋼スラグは溶融状態で1400℃以上の熱エネルギーを保有している。そのため、鉄鋼スラグから熱エネルギーを回収し、回収した熱エネルギーを有効利用する技術が従来から提案されている(例えば、特許文献1参照)。しかし、特許文献1に開示された技術では、水砕スラグの製造時に発生する60℃〜90℃程度の熱水から熱エネルギーを回収しているため、熱エネルギーの回収率が低いなどの問題がある。

そこで、図2に示すように、高温状態(例えば850℃)で凝固した鉄鋼スラグ1を円筒状に形成された縦型の熱交換器3にホッパー2から投入し、熱交換器3内を下方から上方に流通する空気等の気体4を鉄鋼スラグ1により高温に昇温させて鉄鋼スラグ1の熱エネルギーを高温気体として回収することが検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−55391号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、図2に示した方法では、熱交換器3に大量の鉄鋼スラグ1をホッパー2から投入すると、熱交換器3の内部で鉄鋼スラグ1の詰まりが生じやすくなり、これに伴って熱交換器3内での気体4の通気性が低下するため、鉄鋼スラグ1の熱エネルギーを高温気体として回収できる効率が低くなるという問題点があった。また、鉄鋼スラグ1の熱エネルギー回収効率を高めるためには、熱交換器3に気体を送り込むブロア5の回転数を大きくしなければならないため、ブロア5の消費動力が増大するという問題点もあった。

本発明は上述した問題点に鑑みてなされたもので、高温状態で凝固した鉄鋼スラグ等のスラグから熱エネルギーを高効率で回収することのできるスラグの熱エネルギー回収方法を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明に係るスラグの熱エネルギー回収方法は、高温状態で凝固したスラグを熱交換器に投入し、前記熱交換器内を流通する気体を高温に昇温させて前記スラグの熱エネルギーを高温気体として回収する方法であって、前記スラグと前記気体とを熱交換する熱交換器として、前記スラグを横方向に搬送しながら前記気体と熱交換する熱交換器を用いて前記スラグの熱エネルギーを回収することを特徴とするものである。

【発明の効果】

【0006】

本発明に係るスラグの熱エネルギー回収方法によると、熱交換器に投入されたスラグが横方向に搬送されながら気体と熱交換するため、スラグと気体とを熱交換する熱交換器として縦型の熱交換器を用いた場合と比較して、熱交換器の内部でスラグの詰まりが生じにくくなる。したがって、スラグの詰まりによって気体の通気性が低下することを抑制できるため、高温状態で凝固したスラグから熱エネルギーを高効率で回収することができる。

【図面の簡単な説明】

【0007】

【図1】本発明に係るスラグの熱エネルギー回収方法に用いられる熱交換器の一例を示す図である。

【図2】本発明の先行技術を説明するための図である。

【発明を実施するための形態】

【0008】

以下、図面を参照して鉄鋼スラグを例として、本発明に係るスラグの熱エネルギー回収方法について説明する。

本発明に係るスラグの熱エネルギー回収方法に用いられる熱交換器の一例を図1に示す。図1に示される熱交換器10は高温状態で凝固した鉄鋼スラグ1と空気等の気体4とを熱交換するものであって、ホッパー2から投入された鉄鋼スラグ1を細かく破砕するクラッシャー11と、このクラッシャー11により細粒化された鉄鋼スラグ1を図中右方に水平搬送するベルトコンベヤ14とを有している。

【0009】

また、熱交換器10はベルトコンベヤ14により搬送された鉄鋼スラグ1を図中右方に搬送するベルトコンベヤ13を有しており、このベルトコンベヤ13のコンベヤベルト13aは通気性を有している。また、熱交換器10はベルトコンベヤ13により搬送された鉄鋼スラグ1を図中右方に搬送するベルトコンベヤ14を有しており、このベルトコンベヤ14により搬送された鉄鋼スラグ1は熱交換器10の図中右側端部に形成されたスラグ排出口15から排出されるようになっている。

さらに、熱交換器10はベルトコンベヤ13の下方位置に複数の送風管16を有しており、これらの送風管16から空気等の気体4がベルトコンベヤ13の下面に向けて送風されるようになっている。

【0010】

図1に示される熱交換器10を用いて鉄鋼スラグ1の熱エネルギーを高温気体として回収する場合は、高温状態で凝固した鉄鋼スラグ1をホッパー2から熱交換器10に投入すると共に、空気等の気体4を送風管16からベルトコンベヤ13の下面に向けて送風する。そして、ホッパー2から投入された鉄鋼スラグ1をクラッシャー11で破砕した後、ベルトコンベヤ12.13,14により図中右方に搬送する。

このとき、送風管16からベルトコンベヤ13の下面に向けて送風された気体4は、ベルトコンベヤ13のコンベヤベルト13aを通過する間に搬送中の鉄鋼スラグ1によって加熱され、例えば600℃〜800℃に昇温された高温気体として熱交換器10の上部から排出される。

【0011】

上述のように、高温状態で凝固した鉄鋼スラグ1と空気等の気体4とを熱交換する熱交換器として、図1に示される熱交換器10、すなわち鉄鋼スラグ1を横方向に搬送しながら気体4と熱交換する熱交換器10を用いると、鉄鋼スラグ1と気体4とを熱交換する熱交換器として縦型の熱交換器を用いた場合と比較して、熱交換器10の内部で鉄鋼スラグ1の詰まりが生じにくくなる。したがって、鉄鋼スラグ1の熱エネルギーを高温気体として回収するに際して、鉄鋼スラグ1の詰まりによって気体4の通気性が低下することを抑制できるため、高温状態で凝固した鉄鋼スラグ1から熱エネルギーを高効率で回収することができる。

【0012】

また、ホッパー2から熱交換器10に投入された鉄鋼スラグ1をベルトコンベヤ14〜12により横方向に搬送しながら鉄鋼スラグ1の熱エネルギーを回収する際に、ホッパー2から投入された鉄鋼スラグ1をクラッシャー11により細かく破砕した後、ベルトコンベヤ12〜14によって横方向に搬送することで、鉄鋼スラグ1を細粒化せずに気体4と熱交換した場合と比較して、鉄鋼スラグ1の熱エネルギーをより効率的に回収することができる。

【0013】

なお、上述した本発明の一実施形態では、ホッパー2から熱交換器10に投入された鉄鋼スラグ1をベルトコンベヤ12〜14により横方向に搬送しながら気体4と熱交換するようにしたが、これに限られるものではなく、例えばベルトコンベヤの代わりにウォーキングビーム等を用いて鉄鋼スラグを横方向に搬送するようにしてもよい。

また、熱交換器10に投入される高温の凝固スラグ1として、高炉スラグなどの鉄鋼スラグを冷却して得られたものを例示したが、これに限られるものではなく、鉄鋼スラグ以外の金属製錬スラグや廃棄物処理時に発生するスラグなどの溶融スラグを冷却して得られたものを高温凝固スラグとして熱交換器10に投入してもよい。

【符号の説明】

【0014】

1…鉄鋼スラグ、2…ホッパー、3…熱交換器、4…気体、5…ブロア、10…熱交換器、11…クラッシャー、12,13,14…ベルトコンベヤ、13a…コンベヤベルト、15…送風管。

【特許請求の範囲】

【請求項1】

高温状態で凝固したスラグを熱交換器に投入し、前記熱交換器内を流通する気体を高温に昇温させて前記スラグの熱エネルギーを高温気体として回収する方法であって、

前記スラグと前記気体とを熱交換する熱交換器として、前記スラグを横方向に搬送しながら前記気体と熱交換する熱交換器を用いて前記スラグの熱エネルギーを回収することを特徴とするスラグの熱エネルギー回収方法。

【請求項1】

高温状態で凝固したスラグを熱交換器に投入し、前記熱交換器内を流通する気体を高温に昇温させて前記スラグの熱エネルギーを高温気体として回収する方法であって、

前記スラグと前記気体とを熱交換する熱交換器として、前記スラグを横方向に搬送しながら前記気体と熱交換する熱交換器を用いて前記スラグの熱エネルギーを回収することを特徴とするスラグの熱エネルギー回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−235389(P2010−235389A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85126(P2009−85126)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]