スラグ発泡体の製造方法

【課題】所望の絶乾比重のスラグ発泡体を製造することができるスラグ発泡体の製造方法を提供する。

【解決手段】組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定し、Watt&Feredayモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度から石炭の組成を計算し、その石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記焼成温度で焼成してスラグ発泡体を形成する。これにより、焼成温度が制限された焼成装置において、所望の絶乾比重のスラグ発泡体を得るための石炭の組成を得ることが出来る。

【解決手段】組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定し、Watt&Feredayモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度から石炭の組成を計算し、その石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記焼成温度で焼成してスラグ発泡体を形成する。これにより、焼成温度が制限された焼成装置において、所望の絶乾比重のスラグ発泡体を得るための石炭の組成を得ることが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スラグ発泡体の製造方法に関し、特に、所望の絶乾比重を有するスラグ発泡体を形成する場合に適用して有用なものである。

【背景技術】

【0002】

石炭をガス燃料に転換し、このガス燃料を燃焼して発電を行う石炭ガス化複合発電設備(IGCC)では、ガス燃料を燃焼した残滓である石炭ガス化スラグが発生する。この石炭ガス化スラグは、加熱により発泡するという特性を有することが知られており、加熱により発泡した石炭ガス化スラグ(以下、スラグ発泡体と称する。)は、例えば、軽量骨材や園芸培養土などへの利用が検討されている(例えば、特許文献1参照)。

【0003】

用途に応じて求められる絶乾比重が異なるが、例えば、スラグ発泡体が軽量骨材に利用される場合、コンクリート、水及びスラグ発泡体を混合する際に、スラグ発泡体が水に浮いてしまい、均等に混ざりにくくなることを抑制する必要がある。そのため、絶乾比重は、水に浮かない程度に適度に小さいことが要求される。

【0004】

スラグ発泡体の絶乾比重に影響を与える要因としては、石炭ガス化スラグを加熱する際の焼成温度や、石炭ガス化スラグの元となる石炭種(石炭組成)が挙げられる。

【0005】

しかしながら、所望の絶乾比重のスラグ発泡体を形成するためには、石炭ガス化スラグを、あらゆる焼成温度で焼成してスラグ発泡体を形成し、形成されたスラグ発泡体の絶乾比重を測定し、比較することで、当該絶乾比重のスラグ発泡体を得られる焼成温度を試行錯誤的に特定しているのが現状である。

【0006】

さらに、焼成温度を試行錯誤する場合だけではない。石炭ガス化スラグを焼成してスラグ発泡体を製造する焼成装置の焼成温度に制限があるときは、石炭組成の調整に試行錯誤を要する場合がある。例えば、性能上、焼成装置は或る焼成温度でしか運転できない場合や、省エネルギーの要請から、最低の焼成温度で焼成装置を運転したい場合である。このような場合、或る焼成温度でスラグ発泡体を焼成することとなるが、所望の絶乾比重のスラグ発泡体が得られるまで石炭組成を試行錯誤的に調整することになる。

【0007】

結局、所望の絶乾比重のスラグ発泡体を得るためには、石炭組成を調整しない場合は焼成温度について試行錯誤が必要となり、焼成温度に制限がある場合は石炭組成の調整について試行錯誤が必要となる。このため、所望の絶乾比重のスラグ発泡体を形成するためには、多大な時間と費用を要するという問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−269301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたもので、所望の絶乾比重のスラグ発泡体を製造することができるスラグ発泡体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための第1の態様は、石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度特定工程で特定された粘度から石炭の組成を計算する製造条件決定工程と、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記スラグの焼成温度で焼成してスラグ発泡体を形成するスラグ発泡体形成工程とを備えることを特徴とするスラグ発泡体の製造方法にある。

【0011】

かかる第1の態様では、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、焼成温度を設定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、原料の石炭をどの程度調整すればよいかを容易に得ることができる。これにより、或る一種の石炭サンプルから得た粘度絶乾比重特性を元に、任意の石炭について所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0012】

本発明の第2の態様は、第1の態様に記載するスラグ発泡体の製造方法において、前記スラグを焼成してスラグ発泡体を形成する焼成装置として、焼成温度範囲に制限があるものを用い、前記製造条件決定工程では、前記モデル式を用い、前記焼成装置の焼成温度範囲のうち下限の焼成温度である下限温度及び前記粘度特定工程により得られた粘度から石炭の組成を計算し、前記スラグ発泡体形成工程では、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを前記下限温度で焼成してスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0013】

かかる第2の態様では、所望の絶乾比重のスラグ発泡体を形成できるだけではなく、スラグ発泡体を焼成する装置に要するエネルギーを最小限にすることができる。

【0014】

本発明の第3の態様は、石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、組成が既知である石炭サンプルから得られたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、原料となる石炭の組成及び前記粘度特定工程で特定された粘度からスラグを焼成する際の焼成温度を計算する製造条件決定工程と、前記製造条件決定工程で求めた焼成温度で前記スラグを焼成してスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0015】

かかる第3の態様では、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、石炭の組成を特定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、焼成温度を容易に得ることができる。これにより、或る一種の石炭サンプルから得た粘度絶乾比重特性を元に、石炭に添加剤等を加えることなく、所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0016】

本発明の第4の態様は、第1〜第3の何れか1つの態様に記載するスラグ発泡体の製造方法において、前記粘度絶乾比重特性が二次の関係を有しており、絶乾比重が極小値であるときの粘度に基づいてスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0017】

かかる第4の態様では、絶乾比重が極小値であるときの粘度を用いれば、最軽量のスラグ発泡体を製造することができる。

【発明の効果】

【0018】

本発明によれば、所望の絶乾比重のスラグ発泡体を製造することができるスラグ発泡体の製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】スラグ発泡体形成工程に係る設備の概略構成図である。

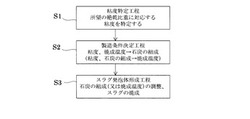

【図2】スラグ発泡体の製造方法のフローを示す図である。

【図3】粘度絶乾比重特性を示す図である。

【図4】粘度絶乾比重特性の作成方法を示すフローを示す図である。

【図5】製造条件決定工程のフローを示す図である。

【図6】製造条件決定工程のフローを示す図である。

【発明を実施するための形態】

【0020】

〈実施形態1〉

まず、図1に基づいて、スラグ発泡体形成工程に係る設備について説明する。図1は、石炭から石炭ガス化スラグを経てスラグ発泡体を形成するまでの過程を模式的に表したものである。

【0021】

ガス化炉1は、いわゆる酸素吹き二段噴流床ガス化炉であり、コンバスタ2とリダクタ3とから構成されている。コンバスタ2には、石炭と酸素とを噴射するコンバスタバーナ(図示せず)が複数本取り付けられている。一方、リダクタ3は、その内部に石炭が噴射されるように構成されている。

【0022】

コンバスタ2では、コンバスタバーナより石炭とガス化剤(空気又は酸素)とが噴射され、石炭が高温で燃焼する。そして、その高温燃焼排ガスはリダクタ3へ導かれる。リダクタ3内に噴射された石炭は、高温燃焼排ガスの熱で乾留され、ガス化される。リダクタ3において石炭をガス化したものである生成ガスは、精製ガス中の不純物等を除去する精製設備(特に図示せず)等に送られる。

【0023】

コンバスタ2で燃焼された石炭中の灰分は溶融して溶融スラグとなり、コンバスタ2の下部に設けられたスラグホールから系外に配置された容器4内の水に排出される。水で急激に冷却された溶融スラグは石炭ガス化スラグ(以下、単にスラグとも称する。)となる。

【0024】

石炭ガス化スラグは、ロータリーキルン5により所定温度で加熱され、スラグ発泡体となる。このとき、後述する製造条件決定工程に基づいて、ガス化炉に供給する石炭に添加剤を加えてその組成を調整するか、若しくは、ロータリーキルン5による焼成温度を調整することで、所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0025】

図2は、本発明に係るスラグ発泡体の製造方法のフローを示す図である。

【0026】

[粘度特定工程]

粘度特定工程では、予め作成した粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する(ステップS1)。

【0027】

図3に、粘度絶乾比重特性を示す。図示するように、粘度絶乾比重特性とは、組成が既知である石炭(以後、石炭サンプルと称する。)から生じたスラグ(石炭ガス化スラグ)を焼成して形成したスラグ発泡体サンプルの絶乾比重(Y軸)と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度(X軸)との関係をいう。図中の点は、各石炭サンプルの絶乾比重と粘度を表すものであり、本実施形態では、各点を下に凸な二次曲線に近似したものが粘度絶乾比重特性となっている。なお、スラグ発泡体(スラグ発泡体サンプル含む)の粘度とは、スラグからスラグ発泡体を形成する際の焼成温度における粘度である。

【0028】

粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する、とは、例えば、所望の絶乾比重が1.3である場合、粘度絶乾比重特性において絶乾比重が1.3に対応する粘度の値を求めることをいう。この場合、粘度は約103[Pa・s]である。

【0029】

この粘度絶乾比重特性の作成方法について説明する。図4は、粘度絶乾比重特性の作成方法を示すフローである。

【0030】

まず、或る一種の組成が既知である石炭サンプルについて、先に示したスラグ発泡体形成工程により、焼成温度を変えて複数のスラグ発泡体サンプルを形成する。例えば、ロータリーキルン5の運転可能な焼成温度範囲が800℃から1200℃であれば、50℃刻みの焼成温度で複数のスラグ発泡体サンプルを形成する。そして、各スラグ発泡体サンプルの絶乾比重を測定する。この絶乾比重は、「JIS A1135 構造用軽量粗骨材の密度及び吸水率試験方法」により測定することができる。

【0031】

一方、石炭サンプルの組成と焼成温度とから粘度の計算を行う。この粘度の計算においては、焼成温度、粘度及び石炭の組成の関係を表したモデル式の一例であるWatt & Feredayモデルを用いる。

【0032】

【数1】

【0033】

式中のSiO2、Al2O3、CaO、Equiv.Fe2O3は、石炭サンプルの組成の重量比である。また、Equiv.Fe2O3は、石炭サンプルの組成のうちのFe2O3、FeO、Feの重量比について所定の係数を乗じて加算したものである。この式に、石炭サンプルからスラグ発泡体サンプルを形成したときの焼成温度と、その石炭サンプルの組成を代入し、粘度を計算する。これにより、或る一種の石炭サンプルについて、複数の異なる焼成温度で形成したスラグ発泡体サンプルごとの粘度が得られる。

【0034】

このようにして、実際に製造したスラグ発泡体サンプルについて、実測により得られた絶乾比重と、計算により求めた粘度とをプロットすることで、図3に示した粘度絶乾比重特性が得られる。

【0035】

[製造条件決定工程]

製造条件決定工程では、Watt & Feredayモデル(焼成温度、粘度及び石炭の組成の関係を表したモデル)を用いて、スラグ発泡体を形成する際のスラグの焼成温度及び粘度特定工程で特定した粘度から石炭の組成を計算する(ステップS2。図2参照。)。ここでいう製造条件とは、所望の絶乾比重のスラグ発泡体を形成するために必要な石炭の組成及び焼成温度をいう。

【0036】

この製造条件のうち、いずれか一方を定めれば、他方の製造条件はモデル式より容易に算出できる。

【0037】

図5を用いて詳細に説明する。例えば、一方の製造条件であるロータリーキルン5での焼成温度を1000℃と設定する(ステップS10)。この場合、他方の製造条件である石炭の組成は、その焼成温度と、粘度特定工程で特定した粘度(例えば103[Pa・s])を数1に示したWatt & Feredayモデルに代入して算出する(ステップS11)。

【0038】

このようにして得られた組成の石炭を用いること、及びその焼成温度(この例では1000℃)がスラグ発泡体の製造条件となる。

【0039】

[スラグ発泡体形成工程]

スラグ発泡体形成工程では、上述した製造条件に基づいてスラグ発泡体を形成する(ステップS3。図2参照。)。

【0040】

すなわち、実際にガス化炉に投入する石炭の組成が、計算により得られた石炭の組成となるように、石炭の組成を調整する。例えば、添加剤として、数1に示された組成の一つであるCaOを石炭に加えることで、ガス化炉に投入する石炭の組成を、計算により得られた石炭の組成とする。

【0041】

そして、添加剤を加えた石炭をガス化する際に生じた石炭ガス化スラグを、ロータリーキルン5を用い、製造条件決定工程で設定した焼成温度で加熱することで、スラグ発泡体を形成する。このスラグ発泡体は、製造しようとする所望の絶乾比重を有するものとなる。特に、粘度絶乾比重特性が下に凸である二次曲線に近似されているので、絶乾比重が極小値であるときの粘度を用いれば、軽量骨材として最軽量のスラグ発泡体を製造することができる。

【0042】

本実施形態に係るスラグ発泡体の製造方法によれば、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、ロータリーキルン5の焼成温度を設定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、ガス化炉1に投入する石炭をどの程度調整すればよいかを容易に得られる。

【0043】

換言すれば、石炭組成に応じてロータリーキルン5の焼成温度を変更することなく、石炭の組成を調整することで、所望の絶乾比重を有するスラグ発泡体を得ることができる。特に、ロータリーキルン5の焼成温度を自由に変更できない場合に有用である。さらに、ロータリーキルン5の焼成温度の下限でスラグ発泡体を形成する場合においては、その焼成温度においても所望の絶乾比重のスラグ発泡体を形成できるだけではなく、ロータリーキルン5に要するエネルギーを最小限にすることができる。

【0044】

また、本実施形態に係るスラグ発泡体の製造方法において、粘度を用いて製造条件を決定することとしたのは、粘度というパラメータを介せば石炭の組成と焼成温度との関係がモデル化できるからである。

【0045】

粘度を用いなければ、石炭の組成毎に、絶乾比重と焼成温度との特性を予め得ておく必要がある。この特性によれば、石炭の組成が決まれば、所望の絶乾比重のスラグ発泡体を得るための焼成温度が得られる。しかしながら、この場合、石炭の組成ごとに特性を作成しなければならず、石炭をガス化炉に投入し、生成された石炭ガス化スラグを焼成してスラグ発泡体を形成するという作業が膨大となってしまう。また、焼成温度を変更できない事情がある場合には、石炭の組成を調整しなければ所望の絶乾比重のスラグ発泡体を得られないが、粘度及びモデル式を用いない場合、絶乾比重と焼成温度との関係からは、石炭の組成をどの程度調整すればよいのかが不明であるため、結局、所望の絶乾比重のスラグ発泡体を製造することができない。

【0046】

一方、本発明においては、或る一種の石炭サンプルを用いて粘度絶乾比重特性を作成しさえすれば、焼成温度と粘度から、所望の絶乾比重のスラグ発泡体を得るための石炭組成(石炭に加える添加剤の量)を容易に得ることができ、所望の絶乾比重のスラグ発泡体を効率的に製造できる。さらに、石炭の組成毎に、絶乾比重と焼成温度との特性を予め得ておく手間やコストを低減できる。

【0047】

〈実施形態2〉

実施形態1に係るスラグ発泡体の製造方法では、製造条件決定工程において、焼成温度と粘度から石炭の組成を決定したが、逆でもよい。すなわち、石炭の組成と粘度から焼成温度を決定してもよい(ステップS2括弧書き。図2参照。)。

【0048】

図6に示すように、使用する石炭の組成を特定し(ステップS20)、粘度及び石炭の組成をWatt & Feredayモデルに代入して焼成温度を計算するようにしてもよい(ステップS21)。これによれば、石炭の組成に添加剤等を加えずにそのまま使用する場合に、所望の絶乾比重のスラグ発泡体を得るための焼成温度を得ることができる。

【0049】

その後は、石炭から生じたスラグを、その焼成温度で焼成する(ステップS3括弧書き。図2参照。)。これにより、所望の絶乾比重を有するスラグ発泡体が形成される。

【0050】

〈他の実施形態〉

なお、上述した実施形態においては、焼成温度、粘度及び石炭の組成の関係を表したモデル式として、Watt & Feredayモデル式を用いたが、これに限定されない。例えば、Urbainモデル、Kalmanovitch-Frankモデル、Corey & Reidモデル等を用いることができる。

【0051】

また、上述した実施形態では、粘度絶乾比重特性が下に凸である二次曲線に近似されていたが、このような場合に限定されず、粘度を特定すれば、絶乾比重を特定できる関係にあればよい。

【産業上の利用可能性】

【0052】

本発明は、石炭ガス化スラグを焼成してスラグ発泡体を形成する産業分野及びこれを利用する産業分野で利用することができる。

【符号の説明】

【0053】

1 ガス化炉

2 コンバスタ

3 リダクタ

4 容器

5 ロータリーキルン

【技術分野】

【0001】

本発明は、スラグ発泡体の製造方法に関し、特に、所望の絶乾比重を有するスラグ発泡体を形成する場合に適用して有用なものである。

【背景技術】

【0002】

石炭をガス燃料に転換し、このガス燃料を燃焼して発電を行う石炭ガス化複合発電設備(IGCC)では、ガス燃料を燃焼した残滓である石炭ガス化スラグが発生する。この石炭ガス化スラグは、加熱により発泡するという特性を有することが知られており、加熱により発泡した石炭ガス化スラグ(以下、スラグ発泡体と称する。)は、例えば、軽量骨材や園芸培養土などへの利用が検討されている(例えば、特許文献1参照)。

【0003】

用途に応じて求められる絶乾比重が異なるが、例えば、スラグ発泡体が軽量骨材に利用される場合、コンクリート、水及びスラグ発泡体を混合する際に、スラグ発泡体が水に浮いてしまい、均等に混ざりにくくなることを抑制する必要がある。そのため、絶乾比重は、水に浮かない程度に適度に小さいことが要求される。

【0004】

スラグ発泡体の絶乾比重に影響を与える要因としては、石炭ガス化スラグを加熱する際の焼成温度や、石炭ガス化スラグの元となる石炭種(石炭組成)が挙げられる。

【0005】

しかしながら、所望の絶乾比重のスラグ発泡体を形成するためには、石炭ガス化スラグを、あらゆる焼成温度で焼成してスラグ発泡体を形成し、形成されたスラグ発泡体の絶乾比重を測定し、比較することで、当該絶乾比重のスラグ発泡体を得られる焼成温度を試行錯誤的に特定しているのが現状である。

【0006】

さらに、焼成温度を試行錯誤する場合だけではない。石炭ガス化スラグを焼成してスラグ発泡体を製造する焼成装置の焼成温度に制限があるときは、石炭組成の調整に試行錯誤を要する場合がある。例えば、性能上、焼成装置は或る焼成温度でしか運転できない場合や、省エネルギーの要請から、最低の焼成温度で焼成装置を運転したい場合である。このような場合、或る焼成温度でスラグ発泡体を焼成することとなるが、所望の絶乾比重のスラグ発泡体が得られるまで石炭組成を試行錯誤的に調整することになる。

【0007】

結局、所望の絶乾比重のスラグ発泡体を得るためには、石炭組成を調整しない場合は焼成温度について試行錯誤が必要となり、焼成温度に制限がある場合は石炭組成の調整について試行錯誤が必要となる。このため、所望の絶乾比重のスラグ発泡体を形成するためには、多大な時間と費用を要するという問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−269301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたもので、所望の絶乾比重のスラグ発泡体を製造することができるスラグ発泡体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための第1の態様は、石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度特定工程で特定された粘度から石炭の組成を計算する製造条件決定工程と、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記スラグの焼成温度で焼成してスラグ発泡体を形成するスラグ発泡体形成工程とを備えることを特徴とするスラグ発泡体の製造方法にある。

【0011】

かかる第1の態様では、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、焼成温度を設定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、原料の石炭をどの程度調整すればよいかを容易に得ることができる。これにより、或る一種の石炭サンプルから得た粘度絶乾比重特性を元に、任意の石炭について所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0012】

本発明の第2の態様は、第1の態様に記載するスラグ発泡体の製造方法において、前記スラグを焼成してスラグ発泡体を形成する焼成装置として、焼成温度範囲に制限があるものを用い、前記製造条件決定工程では、前記モデル式を用い、前記焼成装置の焼成温度範囲のうち下限の焼成温度である下限温度及び前記粘度特定工程により得られた粘度から石炭の組成を計算し、前記スラグ発泡体形成工程では、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを前記下限温度で焼成してスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0013】

かかる第2の態様では、所望の絶乾比重のスラグ発泡体を形成できるだけではなく、スラグ発泡体を焼成する装置に要するエネルギーを最小限にすることができる。

【0014】

本発明の第3の態様は、石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、組成が既知である石炭サンプルから得られたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、原料となる石炭の組成及び前記粘度特定工程で特定された粘度からスラグを焼成する際の焼成温度を計算する製造条件決定工程と、前記製造条件決定工程で求めた焼成温度で前記スラグを焼成してスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0015】

かかる第3の態様では、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、石炭の組成を特定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、焼成温度を容易に得ることができる。これにより、或る一種の石炭サンプルから得た粘度絶乾比重特性を元に、石炭に添加剤等を加えることなく、所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0016】

本発明の第4の態様は、第1〜第3の何れか1つの態様に記載するスラグ発泡体の製造方法において、前記粘度絶乾比重特性が二次の関係を有しており、絶乾比重が極小値であるときの粘度に基づいてスラグ発泡体を形成することを特徴とするスラグ発泡体の製造方法にある。

【0017】

かかる第4の態様では、絶乾比重が極小値であるときの粘度を用いれば、最軽量のスラグ発泡体を製造することができる。

【発明の効果】

【0018】

本発明によれば、所望の絶乾比重のスラグ発泡体を製造することができるスラグ発泡体の製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】スラグ発泡体形成工程に係る設備の概略構成図である。

【図2】スラグ発泡体の製造方法のフローを示す図である。

【図3】粘度絶乾比重特性を示す図である。

【図4】粘度絶乾比重特性の作成方法を示すフローを示す図である。

【図5】製造条件決定工程のフローを示す図である。

【図6】製造条件決定工程のフローを示す図である。

【発明を実施するための形態】

【0020】

〈実施形態1〉

まず、図1に基づいて、スラグ発泡体形成工程に係る設備について説明する。図1は、石炭から石炭ガス化スラグを経てスラグ発泡体を形成するまでの過程を模式的に表したものである。

【0021】

ガス化炉1は、いわゆる酸素吹き二段噴流床ガス化炉であり、コンバスタ2とリダクタ3とから構成されている。コンバスタ2には、石炭と酸素とを噴射するコンバスタバーナ(図示せず)が複数本取り付けられている。一方、リダクタ3は、その内部に石炭が噴射されるように構成されている。

【0022】

コンバスタ2では、コンバスタバーナより石炭とガス化剤(空気又は酸素)とが噴射され、石炭が高温で燃焼する。そして、その高温燃焼排ガスはリダクタ3へ導かれる。リダクタ3内に噴射された石炭は、高温燃焼排ガスの熱で乾留され、ガス化される。リダクタ3において石炭をガス化したものである生成ガスは、精製ガス中の不純物等を除去する精製設備(特に図示せず)等に送られる。

【0023】

コンバスタ2で燃焼された石炭中の灰分は溶融して溶融スラグとなり、コンバスタ2の下部に設けられたスラグホールから系外に配置された容器4内の水に排出される。水で急激に冷却された溶融スラグは石炭ガス化スラグ(以下、単にスラグとも称する。)となる。

【0024】

石炭ガス化スラグは、ロータリーキルン5により所定温度で加熱され、スラグ発泡体となる。このとき、後述する製造条件決定工程に基づいて、ガス化炉に供給する石炭に添加剤を加えてその組成を調整するか、若しくは、ロータリーキルン5による焼成温度を調整することで、所望の絶乾比重を有するスラグ発泡体を形成することができる。

【0025】

図2は、本発明に係るスラグ発泡体の製造方法のフローを示す図である。

【0026】

[粘度特定工程]

粘度特定工程では、予め作成した粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する(ステップS1)。

【0027】

図3に、粘度絶乾比重特性を示す。図示するように、粘度絶乾比重特性とは、組成が既知である石炭(以後、石炭サンプルと称する。)から生じたスラグ(石炭ガス化スラグ)を焼成して形成したスラグ発泡体サンプルの絶乾比重(Y軸)と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度(X軸)との関係をいう。図中の点は、各石炭サンプルの絶乾比重と粘度を表すものであり、本実施形態では、各点を下に凸な二次曲線に近似したものが粘度絶乾比重特性となっている。なお、スラグ発泡体(スラグ発泡体サンプル含む)の粘度とは、スラグからスラグ発泡体を形成する際の焼成温度における粘度である。

【0028】

粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する、とは、例えば、所望の絶乾比重が1.3である場合、粘度絶乾比重特性において絶乾比重が1.3に対応する粘度の値を求めることをいう。この場合、粘度は約103[Pa・s]である。

【0029】

この粘度絶乾比重特性の作成方法について説明する。図4は、粘度絶乾比重特性の作成方法を示すフローである。

【0030】

まず、或る一種の組成が既知である石炭サンプルについて、先に示したスラグ発泡体形成工程により、焼成温度を変えて複数のスラグ発泡体サンプルを形成する。例えば、ロータリーキルン5の運転可能な焼成温度範囲が800℃から1200℃であれば、50℃刻みの焼成温度で複数のスラグ発泡体サンプルを形成する。そして、各スラグ発泡体サンプルの絶乾比重を測定する。この絶乾比重は、「JIS A1135 構造用軽量粗骨材の密度及び吸水率試験方法」により測定することができる。

【0031】

一方、石炭サンプルの組成と焼成温度とから粘度の計算を行う。この粘度の計算においては、焼成温度、粘度及び石炭の組成の関係を表したモデル式の一例であるWatt & Feredayモデルを用いる。

【0032】

【数1】

【0033】

式中のSiO2、Al2O3、CaO、Equiv.Fe2O3は、石炭サンプルの組成の重量比である。また、Equiv.Fe2O3は、石炭サンプルの組成のうちのFe2O3、FeO、Feの重量比について所定の係数を乗じて加算したものである。この式に、石炭サンプルからスラグ発泡体サンプルを形成したときの焼成温度と、その石炭サンプルの組成を代入し、粘度を計算する。これにより、或る一種の石炭サンプルについて、複数の異なる焼成温度で形成したスラグ発泡体サンプルごとの粘度が得られる。

【0034】

このようにして、実際に製造したスラグ発泡体サンプルについて、実測により得られた絶乾比重と、計算により求めた粘度とをプロットすることで、図3に示した粘度絶乾比重特性が得られる。

【0035】

[製造条件決定工程]

製造条件決定工程では、Watt & Feredayモデル(焼成温度、粘度及び石炭の組成の関係を表したモデル)を用いて、スラグ発泡体を形成する際のスラグの焼成温度及び粘度特定工程で特定した粘度から石炭の組成を計算する(ステップS2。図2参照。)。ここでいう製造条件とは、所望の絶乾比重のスラグ発泡体を形成するために必要な石炭の組成及び焼成温度をいう。

【0036】

この製造条件のうち、いずれか一方を定めれば、他方の製造条件はモデル式より容易に算出できる。

【0037】

図5を用いて詳細に説明する。例えば、一方の製造条件であるロータリーキルン5での焼成温度を1000℃と設定する(ステップS10)。この場合、他方の製造条件である石炭の組成は、その焼成温度と、粘度特定工程で特定した粘度(例えば103[Pa・s])を数1に示したWatt & Feredayモデルに代入して算出する(ステップS11)。

【0038】

このようにして得られた組成の石炭を用いること、及びその焼成温度(この例では1000℃)がスラグ発泡体の製造条件となる。

【0039】

[スラグ発泡体形成工程]

スラグ発泡体形成工程では、上述した製造条件に基づいてスラグ発泡体を形成する(ステップS3。図2参照。)。

【0040】

すなわち、実際にガス化炉に投入する石炭の組成が、計算により得られた石炭の組成となるように、石炭の組成を調整する。例えば、添加剤として、数1に示された組成の一つであるCaOを石炭に加えることで、ガス化炉に投入する石炭の組成を、計算により得られた石炭の組成とする。

【0041】

そして、添加剤を加えた石炭をガス化する際に生じた石炭ガス化スラグを、ロータリーキルン5を用い、製造条件決定工程で設定した焼成温度で加熱することで、スラグ発泡体を形成する。このスラグ発泡体は、製造しようとする所望の絶乾比重を有するものとなる。特に、粘度絶乾比重特性が下に凸である二次曲線に近似されているので、絶乾比重が極小値であるときの粘度を用いれば、軽量骨材として最軽量のスラグ発泡体を製造することができる。

【0042】

本実施形態に係るスラグ発泡体の製造方法によれば、所望の絶乾比重を有するスラグ発泡体を得るための製造条件を容易に得ることができる。すなわち、ロータリーキルン5の焼成温度を設定し、所望の絶乾比重に基づいて得られる粘度とモデル式から、ガス化炉1に投入する石炭をどの程度調整すればよいかを容易に得られる。

【0043】

換言すれば、石炭組成に応じてロータリーキルン5の焼成温度を変更することなく、石炭の組成を調整することで、所望の絶乾比重を有するスラグ発泡体を得ることができる。特に、ロータリーキルン5の焼成温度を自由に変更できない場合に有用である。さらに、ロータリーキルン5の焼成温度の下限でスラグ発泡体を形成する場合においては、その焼成温度においても所望の絶乾比重のスラグ発泡体を形成できるだけではなく、ロータリーキルン5に要するエネルギーを最小限にすることができる。

【0044】

また、本実施形態に係るスラグ発泡体の製造方法において、粘度を用いて製造条件を決定することとしたのは、粘度というパラメータを介せば石炭の組成と焼成温度との関係がモデル化できるからである。

【0045】

粘度を用いなければ、石炭の組成毎に、絶乾比重と焼成温度との特性を予め得ておく必要がある。この特性によれば、石炭の組成が決まれば、所望の絶乾比重のスラグ発泡体を得るための焼成温度が得られる。しかしながら、この場合、石炭の組成ごとに特性を作成しなければならず、石炭をガス化炉に投入し、生成された石炭ガス化スラグを焼成してスラグ発泡体を形成するという作業が膨大となってしまう。また、焼成温度を変更できない事情がある場合には、石炭の組成を調整しなければ所望の絶乾比重のスラグ発泡体を得られないが、粘度及びモデル式を用いない場合、絶乾比重と焼成温度との関係からは、石炭の組成をどの程度調整すればよいのかが不明であるため、結局、所望の絶乾比重のスラグ発泡体を製造することができない。

【0046】

一方、本発明においては、或る一種の石炭サンプルを用いて粘度絶乾比重特性を作成しさえすれば、焼成温度と粘度から、所望の絶乾比重のスラグ発泡体を得るための石炭組成(石炭に加える添加剤の量)を容易に得ることができ、所望の絶乾比重のスラグ発泡体を効率的に製造できる。さらに、石炭の組成毎に、絶乾比重と焼成温度との特性を予め得ておく手間やコストを低減できる。

【0047】

〈実施形態2〉

実施形態1に係るスラグ発泡体の製造方法では、製造条件決定工程において、焼成温度と粘度から石炭の組成を決定したが、逆でもよい。すなわち、石炭の組成と粘度から焼成温度を決定してもよい(ステップS2括弧書き。図2参照。)。

【0048】

図6に示すように、使用する石炭の組成を特定し(ステップS20)、粘度及び石炭の組成をWatt & Feredayモデルに代入して焼成温度を計算するようにしてもよい(ステップS21)。これによれば、石炭の組成に添加剤等を加えずにそのまま使用する場合に、所望の絶乾比重のスラグ発泡体を得るための焼成温度を得ることができる。

【0049】

その後は、石炭から生じたスラグを、その焼成温度で焼成する(ステップS3括弧書き。図2参照。)。これにより、所望の絶乾比重を有するスラグ発泡体が形成される。

【0050】

〈他の実施形態〉

なお、上述した実施形態においては、焼成温度、粘度及び石炭の組成の関係を表したモデル式として、Watt & Feredayモデル式を用いたが、これに限定されない。例えば、Urbainモデル、Kalmanovitch-Frankモデル、Corey & Reidモデル等を用いることができる。

【0051】

また、上述した実施形態では、粘度絶乾比重特性が下に凸である二次曲線に近似されていたが、このような場合に限定されず、粘度を特定すれば、絶乾比重を特定できる関係にあればよい。

【産業上の利用可能性】

【0052】

本発明は、石炭ガス化スラグを焼成してスラグ発泡体を形成する産業分野及びこれを利用する産業分野で利用することができる。

【符号の説明】

【0053】

1 ガス化炉

2 コンバスタ

3 リダクタ

4 容器

5 ロータリーキルン

【特許請求の範囲】

【請求項1】

石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、

組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、

焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度特定工程で特定された粘度から石炭の組成を計算する製造条件決定工程と、

前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記スラグの焼成温度で焼成してスラグ発泡体を形成するスラグ発泡体形成工程とを備える

ことを特徴とするスラグ発泡体の製造方法。

【請求項2】

請求項1に記載するスラグ発泡体の製造方法において、

前記スラグを焼成してスラグ発泡体を形成する焼成装置として、焼成温度範囲に制限があるものを用い、

前記製造条件決定工程では、前記モデル式を用い、前記焼成装置の焼成温度範囲のうち下限の焼成温度である下限温度及び前記粘度特定工程により得られた粘度から石炭の組成を計算し、

前記スラグ発泡体形成工程では、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを前記下限温度で焼成してスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【請求項3】

石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、

組成が既知である石炭サンプルから得られたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、

焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、原料となる石炭の組成及び前記粘度特定工程で特定された粘度からスラグを焼成する際の焼成温度を計算する製造条件決定工程と、

前記製造条件決定工程で求めた焼成温度で前記スラグを焼成してスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【請求項4】

請求項1〜請求項3の何れか一項に記載するスラグ発泡体の製造方法において、

前記粘度絶乾比重特性が二次の関係を有しており、絶乾比重が極小値であるときの粘度に基づいてスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【請求項1】

石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、

組成が既知である石炭サンプルから生じたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、

焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、スラグ発泡体を形成する際のスラグの焼成温度及び前記粘度特定工程で特定された粘度から石炭の組成を計算する製造条件決定工程と、

前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを、前記スラグの焼成温度で焼成してスラグ発泡体を形成するスラグ発泡体形成工程とを備える

ことを特徴とするスラグ発泡体の製造方法。

【請求項2】

請求項1に記載するスラグ発泡体の製造方法において、

前記スラグを焼成してスラグ発泡体を形成する焼成装置として、焼成温度範囲に制限があるものを用い、

前記製造条件決定工程では、前記モデル式を用い、前記焼成装置の焼成温度範囲のうち下限の焼成温度である下限温度及び前記粘度特定工程により得られた粘度から石炭の組成を計算し、

前記スラグ発泡体形成工程では、前記製造条件決定工程で求めた石炭の組成となるように原料となる石炭に添加剤を加え、該添加剤を加えた石炭から生じたスラグを前記下限温度で焼成してスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【請求項3】

石炭ガス化処理において発生するスラグを原料とするスラグ発泡体の製造方法であって、

組成が既知である石炭サンプルから得られたスラグを焼成して形成したスラグ発泡体サンプルの絶乾比重と、当該スラグの焼成温度及び当該石炭サンプルの組成から計算により求めたスラグ発泡体サンプルの粘度との関係である粘度絶乾比重特性を用いて、製造しようとするスラグ発泡体の所望の絶乾比重に対応する粘度を特定する粘度特定工程と、

焼成温度、粘度及び石炭の組成の関係を表したモデル式を用い、原料となる石炭の組成及び前記粘度特定工程で特定された粘度からスラグを焼成する際の焼成温度を計算する製造条件決定工程と、

前記製造条件決定工程で求めた焼成温度で前記スラグを焼成してスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【請求項4】

請求項1〜請求項3の何れか一項に記載するスラグ発泡体の製造方法において、

前記粘度絶乾比重特性が二次の関係を有しており、絶乾比重が極小値であるときの粘度に基づいてスラグ発泡体を形成する

ことを特徴とするスラグ発泡体の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図3】

【図2】

【図4】

【図5】

【図6】

【図3】

【公開番号】特開2011−212597(P2011−212597A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−83443(P2010−83443)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]