スラグ量が少ないメタル系フラックス入りワイヤおよび高疲労強度溶接継手の作製方法

【課題】従来のメタル系フラックス入りワイヤを用いたガスシールドアーク溶接に比べてスラグ発生量が格段に少ないワイヤ及び高疲労強度溶接継手の作製方法を提供する。

【解決手段】板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.001〜0.20%、SiC:0.6〜1.2、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.40%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するワイヤ。

【解決手段】板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.001〜0.20%、SiC:0.6〜1.2、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.40%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するワイヤ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車分野のアーク溶接継手等に用いられているアーク溶接にかかわるもので、特に、メタル系フラックス入りワイヤを用いて溶接するときに発生する溶接ビード表面のスラグ量を低減することにより、ソリッドワイヤの代わりにメタル系フラックス入りワイヤを用いることを可能にしたメタル系フラックス入りワイヤおよび溶接方法する技術に関するものである。

【背景技術】

【0002】

自動車分野のアーク溶接継手は、溶接終了後の塗装工程のために、溶接中に発生するスラグ量が少ないソリッドワイヤを用いて作製されている。これは、溶接部がスラグに覆われている場合、スラグの上から塗装することになり、塗装膜と溶接部の密着性に問題が生じるためである。

【0003】

一方、環境問題等の認識の高まりから、自動車分野でも燃費向上などの観点から軽量化を推し進めている。このため、より高強度の鋼材を使用し、板厚を低減する傾向にあるが、このときの大きな問題として、溶接部の疲労強度がある。すなわち、高強度鋼材を使用しても、溶接部疲労強度は鋼材強度に比例して高くなるわけではなく、疲労強度で設計する場合は、高強度鋼材を使うメリットがなくなるという問題がある。

【0004】

このような問題を解決する手段の1つとして、溶接材料の変態温度を低くなるよう成分設計し、溶接部の残留応力を低減することで疲労強度を向上させる方法が提案されている(特許文献1、2参照、以降このような溶接材料を高疲労強度溶接材料と呼ぶ)。この方法は、特に新たな製造工程を準備する必要がなく、従来溶接材料を取り替えるだけで高疲労強度を得る方法で、効率のよい方法であるといえる。

【0005】

しかし、従来の高疲労強度溶接材料は、高価な合金元素を多く含むように成分設計したソリッドワイヤを用途毎に製造し、使用していたため、製造コストが増加し、自動車分野におけるアーク溶接全てにこの溶接材料(溶接ワイヤ)を適用することは経済的に好ましくない。そのため、高価な高疲労強度溶接材料の適用を疲労が問題となる部位のみに限定し、できるだけワイヤ消費量が少なくなるようにする必要があった。つまり、従来の高疲労強度溶接継手の作製に用いられていたソリッドワイヤは、メタル系フラックス入りワイヤのように同一鋼製外皮(パイプ)でフラックスのみの変更による成分調整ができない。 このため、一度ソリッドワイヤ作製用素材を準備するとその後の成分設計の変更ができないなどの問題があり、ワイヤ消費量が少ない場合、あるいは多品種少量使用の場合は、ソリッドワイヤの経済性はむしろフラックス入りワイヤより劣るようになる。

【0006】

一方、ワイヤ消費量が少ない場合でも、高疲労強度または高強度の溶接金属を経済的に実現可能とする高疲労強度溶接材料としてフラックス入りワイヤがある。しかし、通常のアーク溶接用のフラックス入りワイヤは、鋼製外皮内に、合金成分以外に、溶接作業性およびワイヤ加工性を良好に維持するためにフラックス成分も充填する。そのため、これを自動車分野に適用してアーク溶接継手を製造する場合には溶接部のスラグ量が多くなり、溶接後の溶接部の塗装性が劣化する問題が生じる。この問題は、溶接後にスラグ除去工程を新たに設備投資すれば解決するが、この場合は、設備投資のためのコスト増加が避けられないため好ましくない。

【0007】

フラックス入りワイヤを用いる溶接でのスラグ量を低減する技術は、これまで種々提案されている。例えば、不活性ガスと炭酸ガスとの混合ガスを使用して溶接するワイヤについて、前記ワイヤ全重量あたり、質量%で、C:0.08%以下、Si:0.7〜1.5%、Mn:1.0〜3.0%を含有し、フラックスの充填率が10〜30%とし、Alを0.3重量%以下含有し、アーク安定剤をアルカリ金属換算で0.005重量%以下、アルカリ土類金属フッ化物が0.2重量%以下、Tiを0.005重量%以下に規制した溶接ワイヤとし、このワイヤを用いることで水平すみ肉溶接をする場合のスラグ発生量を抑え、フラットなビード形状が得られるメタル系フラックス入りワイヤが提案されている(例えば、特許文献3参照)。しかし、この発明は、通常のフラックス入りワイヤのスラグ量より発生量は少ないが、ソリッドワイヤと比較しうるほどにスラグ量を抑えられる技術ではない。

【0008】

また、フラックス充填率を低く抑え、鋼製外皮の割合を高くする技術もある(例えば、特許文献4、5、6参照)。すなわち、この方法は、フラックス入りワイヤの断面構造をできるだけソリッドワイヤに近づける技術である。ソリッドワイヤのスラグ発生量が少ないことを考えると、この技術を用いることによりスラグ量を抑えることは可能であろう。しかし、この方法はワイヤ全質量に対するワイヤ中のフラックス量が少なくなるため、鋼製外皮を変えずにフラックス成分の調整だけでワイヤ全体の成分設計を調整することが難しくなり、フラックス入りワイヤの適用による経済性メリットを十分に享受することができない。

【0009】

また、アーク安定剤としてグラファイトを必須成分とするフラックスをワイヤ断面積比で5〜25%の範囲内で充填するワイヤが公開されている(例えば特許文献7、参照)。このフラックス入りワイヤは、ワイヤ全体に対してフラックス(粉粒体)が占める割合は12%程度であり、このフラックス(粉粒体)に対してアーク安定剤としてグラファイトを1%程度が含有するものであるから、ワイヤ全体に対するグラファイト含有量は0.12%程度を含有するものである。また、フラックス(粉粒体)中にグラファイト以外のアーク安定剤または脱酸剤としてはTi、MnなどをFe合金として含有し、金属酸化物は実質的に含有しないことにより、溶接時のスラグ発生量を低減するものである。しかし、フラックスとして酸化物を実質的に添加しない程度まで低減すると、高い疲労強度または高い強度が要求される溶接金属の合金元素をフラックスとして含有するメタル系フラックス入りワイヤにおいて、酸化物はフラックスの造粒およびフラックス入りワイヤの加工性を維持するために欠かせない成分であり、これらを無添加にすることはワイヤ製造の点からは問題が生じる。一般に、フラックス入りワイヤでは、充填するフラックスを粒状にしてその表面に潤滑材の役目をする雲母等を付着させワイヤ線引き中の抵抗を低くしている。

【0010】

したがって、フラックスの低充填率化に頼らず、メタル系フラックス成分を工夫することによりスラグ発生量を低減し、かつ合金元素の含有量を確保することにより、溶接部の塗装性と疲労強度の両方に優れた溶接継手を作製する技術が望まれていた。

【0011】

【特許文献1】特開平11−138290号公報

【特許文献2】特開2004−1075号公報

【特許文献3】特開2000−197991号公報

【特許文献4】特開2001−179488号公報

【特許文献5】特開2001−287087号公報

【特許文献6】特開2003−94196号公報

【特許文献7】特公昭51−1659号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

これら従来技術の問題点に鑑み、本発明は、板厚が1.0〜5.0mmであり、かつ強度が440〜908MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、溶接ワイヤ製造時、特にフラック調合・造粒工程及び線引き工程における作業性、生産性が良好であり、従来のメタル系フラックス入りワイヤに比べて溶接時のスラグ発生量が格段に少なく、かつ疲労強度に優れた溶接継手が得られる溶接ワイヤおよびこのワイヤを用いた溶接継手の作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

本発明者らは、以上の観点から、フラックス成分とスラグ発生量の関係に着目し、その関係およびスラグ低減方法を鋭意研究してきた。そして、フラックス成分をコントロールすることにより、従来のメタル系フラックス入りワイヤに比べ格段にスラグ量を低減させることが可能であることを見出したものである。本発明は、このような研究によってなされたものであり、その要旨は以下のとおりである。

【0014】

(1)板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0015】

(2)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする前記(1)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0016】

(3)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする前記(1)または(2)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0017】

(4)板厚が1.0〜5.0mmで、強度が440〜980MPaである自動車用鋼板を溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0018】

(5)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする前記(4)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0019】

(6)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする前記(1)〜(5)の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0020】

(7)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする前記(1)〜(6)の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0021】

(8)前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする前記(1)〜(7)の何れかに記載のスラグ生成量の少ないメタル系フラックス入りワイヤ。

【0022】

(9)ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0023】

(10)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする前記(9)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0024】

(11)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする前記(9)または(10)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0025】

(12)ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0026】

(13)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする前記(12)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0027】

(14)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする前記(9)〜(13)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0028】

(15)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする前記(9)〜(14)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0029】

(16)前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする前記(9)〜(15)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0030】

(17)シールドガスとして、CO2を3〜25%含有し、残部がArガスおよび不可避不純物からなるシールドガスを用いることを特徴とする前記(9)〜(16)の何れかに記載のスラグ量の少ない高疲労強度溶接継手の作製方法。

【0031】

(18)前記シールドガス中に、さらに、O2ガスを4%以下含有するシールドガスを用いることを特徴とする前記(17)記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【発明の効果】

【0032】

本発明によれば、従来のメタル系フラックス入りワイヤを用いてアーク溶接する場合に比べて溶接部に発生するスラグ量を格段に低減でき、ソリッドワイヤを用いる場合と同程度の低いスラグ量に抑えることが可能となる。この結果、本発明により作製された溶接継手は、溶接部の塗装性を阻害するスラグ除去の工程を行なわずとも塗装性が良好な溶接継手が得られるため、溶接による自動車製造工程の生産性を良好に維持することが可能となる。また、本発明によりソリッドワイヤ並みに合金元素を含有したメタル系フラックス入りワイヤを用いて、経済的に溶接継手の疲労強度を格段に向上させることが可能となる。したがって、本発明による自動車分野などの産業上の技術的意義は、多大なものである。

【発明を実施するための最良の形態】

【0033】

以下に、本発明を詳細に説明する。

【0034】

自動車分野におけるアーク溶接継手は、溶接終了後に塗装工程に入るが、その際に問題となるのは、溶接ビード表面に存在するスラグである。塗装膜と継手表面の密着性を確保するためには、スラグを極力減らすことが望ましい。そのため、従来技術ではソリッドワイヤが用いられてきた。

【0035】

一般に、ソリッドワイヤは、フラックス入りワイヤよりスラグ生成量が極めて少なく、そのため、ソリッドワイヤを使用している限りにおいては、特にスラグ除去工程を経ることなく良好に塗装することが可能である。しかし、高疲労強度溶接継手を作製するために用いられる溶接材料では、適用継手成分が限定されるためにワイヤ消費量が少なく、用途毎に成分調整をする必要があるため、ソリッドワイヤは経済的観点からフラックス入りワイヤより劣るという問題が生じる。つまり、ソリッドワイヤの成分設計は素材成分により制約されるが、フラックス入りワイヤでは、鋼製外皮は変えずにフラックスの成分変更により成分設計の自由度が大きいため、ワイヤ消費量が少ない場合には、フラックス入りワイヤの方が経済性の点から有利である。

【0036】

従来から通常のフラックス入りワイヤに比べ、フラックスとして金属粉を多く含有させたメタル系フラックス入りワイヤが知られている。通常のフラックス入りワイヤは、ビード形状を良好にし、かつ全姿勢溶接できるようにフラックス中のスラグ成分を所定の量を確保するようにしている。それに対し、メタル系フラックス入りワイヤは、金属粉が多い分スラグ成分が少なく全姿勢溶接が難しくなるものの、スラグ生成を抑えることが可能となる。しかしながら、従来のメタル系フラックス入りワイヤでも、ガスシールドアーク溶接時に溶接部のスラグ生成量をソリッドワイヤ並みに低減することはできない。

【0037】

フラックス入りワイヤを用いてガスシールドアーク溶接する際に生じるスラグの組成を分析すると、ほとんどが、SiO2、MnO、Al2O3、Fe2O3のような酸化物である。そして、この傾向は、フラックス中にNi、Cr、Mo等の合金元素を添加したメタル系フラックス入りワイヤの場合でも変わらない。そのため、メタル系フラックス入りワイヤを用いてガスシールドアーク溶接する際のスラグ発生量をソリッドワイヤ並まで低減するためには、溶接部における酸化物の発生を低減させる必要がある。

【0038】

しかし、メタル系フラックス入りワイヤ中のSiO2、MnO、Al2O3、Fe2O3などの酸化物は、例えば、SiO2やAl2O3を主成分とする雲母に代表させるように、ワイヤ線引き加工時に鋼製外皮とフラックスとの抵抗を抑え、破断などのトラブルを防止する潤滑材の働きをする。また、これらの酸化物は溶接ビード形状を良好にする役割があるため、スラグ低減の点から無闇に低減することはワイヤ加工性およびビード形状を良好に維持するうえで好ましくない。

【0039】

つまり、溶接部のスラグ発生量を低減するための方法として、メタル系フラックス入りワイヤのフラックス中の酸化物含有量を低減させる方法は、ワイヤ製造および溶接品質の点から限界がある。そこで、発明者らは、溶接部のスラグ発生量を低減するための他の方法として、溶接の際にフラックス中の酸化物をスラグ以外の形態で溶接金属から外に放出するための方法を検討した。

【0040】

特許文献3、4、5および6で開示されている従来技術では、スラグ生成源のうち、最も影響が大きいSiO2、K2O、Na2O、Al2O3などのスラグ材を低減するまでに至っておらず、また、スラグ低減を従来技術内で実施すれば、今度は潤滑剤不足によるワイヤ製造上の効率劣化の問題が解決されない。そのため、従来技術の範囲内では、スラグ発生量を抑えるためには、フラックス充填率を低く抑える技術に頼らざるを得なかった。

【0041】

本発明者らは、以上の背景から、種々のメタル系フラックスの成分に検討を加えていき、ついに、メタル系フラックス入りワイヤのフラックスとしてSiCを適用し、SiCの潤滑作用および脱酸作用を利用することにより、ワイヤ加工性を損なわずに、溶接時のスラグ発生量を低減する方法を見出した。

【0042】

メタル系フラックス入りワイヤのフラックスとしてSiCを適用する場合は、SiC中のCおよびSiに起因して溶接金属中のC量およびSi量の増加が懸念される。一般に、溶接金属中のC量が高くなると、溶接割れの問題、硬化性の問題、靭性の問題など、継手特性としてはデメリットが大きくなるため、レールのような高C鋼材を溶接する場合を除き、溶接ワイヤにCを意識的に添加することはしない。そのため、通常の溶接金属中のC量は0.2%、場合によっては0.1%に達しないように設計されるのが通常である。また、溶接金属中のSi量が高くなると、溶接部の靭性低下などの機械的特性が劣化する可能性が生じる。

【0043】

そこで、本発明者らは、先ず、フラックス中のSiCに起因する溶接部のC含有量およびSi含有量の増加と溶接継手の機械的特性への影響について検討した。

【0044】

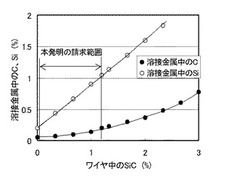

図1に、メタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のC含有量およびSi含有量の関係を示す。

【0045】

なお、メタル系フラックス入りワイヤにおける鋼製外皮は、Cはワイヤ全質量に対して0.05%含有し、Siはワイヤ全質量に対して0.2%含有するものを用い、SiCはすべてフラックス中に含有させた。

【0046】

図1に示すメタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のC含有量の関係(●)からは、例えばフラックス中にSiCを1.2%程度まで添加したとしても、溶着金属中のC含有量は0.2%程度であり、溶接継手の機械的特性が劣化する問題は生じない程度のC量である。このようにSiCを溶接金属中に添加しても溶接金属中のC含有量が増加しない理由は、溶接金属およびスラグ中に添加されたSiC中のCは酸素と結合し、COまたはCO2になって溶接金属およびスラグから大気中に放出されるためであると考える。

【0047】

一方、図1に示すメタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のSi含有量の関係(○)から、フラックス中のSiC含有量が1.2%を超えると、溶着金属中のSi含有量が1.0%を超えるようになり、溶接金属の靭性など機械的特性の劣化が懸念される。

【0048】

以上の結果から、フラックス中のSiC含有量が1.2%以下の場合には、SiC中のCはCOまたはCO2になって溶接金属のCが過大になることはないが、SiC中のSiは溶接金属のSi含有量を増加させ、それに起因する溶接部の機械的特性劣化の問題が懸念される。したがって、本発明では、メタル系フラックス入りワイヤにおいて、少なくともフラックスとして含有するSiC含有量は、SiC中のSiに起因する溶接金属のSi含有量が増加による溶接金属の機械的特性の劣化を防止するために、その含有量の上限を1.2%とする必要がある。

【0049】

本発明者らは、次に、メタル系フラックス入りワイヤのフラックス中の酸化物をSiCに代替させることにより、ワイヤ加工性を損なわずにフラックス中の酸化物をどの程度まで低減することができるかを検討した。

【0050】

図2は、メタル系フラックス入りワイヤ中のSiC含有量および当該SiC含有量の条件でワイヤ加工性を維持できる同ワイヤ中の最少酸化物量と、溶接時のスラグ発生量との関係を示す概念図である。

【0051】

図2中、実線がワイヤ中のSiC含有量と、このワイヤにより溶接した場合のスラグ発生量との関係を示す曲線である。また、破線が横軸に示されるワイヤ中のSiC含有量の条件で、ワイヤ中の酸化物含有量を低減する場合にワイヤ加工性を維持できる最少酸化物量を示す。これらの関係から、メタル系フラックス入りワイヤ中のSiC含有量を増加することにより、ワイヤ加工性を維持しつつワイヤ中の酸化物含有量を低減することができる。さらに、このワイヤ中の酸化物含有量の低減およびSiC中のCによるスラグ(酸化物)の脱酸作用により、溶接時のスラグ発生量を低減することができる。

【0052】

図2によれば、ワイヤ中のSiC量が少ない条件では、溶接時のスラグ発生量(実線)とワイヤ加工性を維持するための最少酸化物量(破線)はほぼ一致し、1対1の関係にある。一方、ワイヤ中のSiC添加量が多い条件では、溶接時のスラグ発生量(実線)はワイヤ加工性を維持できるワイヤ中の最少酸化物量(破線)に比べて少なくなる。例えば、図2中で、ワイヤ中のSiC含有量がA%の場合には、ワイヤ加工性を損なわずにワイヤ中の酸化物をB%まで低減でき、このワイヤを用いて溶接することにより溶接部のスラグ発生量はワイヤ中の酸化物量B%によりも低いC%まで低減することができる。

【0053】

一方、SiCを添加しないワイヤ中のSiC含有量が0%の場合には、ワイヤ加工性を損なわずにワイヤ中の酸化物を低減できる最少酸化物量はD%が限界であり、この場合にはスラグ発生量はほぼワイヤ中の酸化物量と同程度まで増加する。

【0054】

図2において、ワイヤ中のSiC添加量が増加するとともに、溶接時に発生するスラグ量(実線)がワイヤ加工性を維持できるワイヤ中の最少酸化物量(破線)に比べて少なくなる理由は次のように考えられる。つまり、ワイヤ中のSiC添加量が増加することにより、溶接時に発生したスラグ(酸化物)中の酸素がSiC中のCと結合し、COまたはCO2を生成し、溶接金属およびスラグ中から外へ逃げ出す、脱酸反応が促進されるためであると考える。

【0055】

本発明では、メタル系フラックス入りワイヤの鋼製外皮内に充填するフラックス中SiCを含有させることにより、SiCの潤滑作用およびSiC中のCの脱酸作用を利用し、ワイヤ加工性を損なわずにワイヤ中の酸化物を低減し、かつ発生するスラグを脱酸する効果が得られ、従来に比べて溶接時のスラグ発生量を大幅に低減することができる。

【0056】

本発明のメタル系フラックス入りワイヤは、ソリッドワイヤ並みに溶接部のスラグ発生量を低減し、溶接部の塗装性を向上できるため、従来の高強度高疲労強度継手に適用されていたソリッドワイヤをメタル系フラックス入りワイヤに代替することができる。従来の高強度高疲労強度継手用のソリッドワイヤは、強度および疲労強度の要求レベルに応じて合金元素の含有量の設計を行い製造する必要があるため、製造コストが高いことが欠点であったが、本発明のメタル系フラックス入りワイヤは、鋼製外皮に充填するフラックス中の合金元素の含有量を調整することでワイヤ成分設計の自由度を広げかつ低コストで低スラグ・高強度高疲労強度継手を実現できる。

【0057】

次に、メタル系フラックス入りワイヤの各成分組成の限定理由について説明する。

【0058】

本発明のメタル系フラックス入りワイヤの基本成分系は、大きく高SiC成分系および低SiC成分系の2種類に分けられる。その設計思想は、これらの成分系に共通して溶接金属の変態開始温度を低減させる主要元素C源として、潤滑性および脱酸性を有するSiCを必須成分とし、高SiC成分系は高SiC含有量とし、低SiC成分系は低SiC含有量でかつ変態開始温度低減のためのNi、Cr、MoおよびCuの1種または2種以上の合金元素を含有することにより、いずれの成分系においても、ワイヤ加工性を損なわずに溶接部のスラグ発生量を低減し、塗装性および高疲労強度に優れた溶接継手の作製を可能とする。

【0059】

なお、SiC以外のC、例えば、主として鋼製外皮SiC中に含有するCも変態開始温度の低減に寄与するが、本発明では、鋼製外皮内に充填するフラックス中に含有するSiCを変態開始温度低減のための必須成分とし、SiC以外のCは、後述するように鋼製外皮の加工性などのその他の目的で添加する。

【0060】

また、メタル系フラックス入りワイヤにおいて、ワイヤ加工性、低スラグ化、および、高疲労強度化に有効なSiCを鋼製外皮中に充填するフラックスとして含有させるため、従来のソリッドワイヤ中のC成分変更に比べてワイヤ成分設計の自由度が高くかつ製造コストの低減が可能となる。

【0061】

また、高SiC成分系では、Ni、Cr、MoおよびCuの合金元素は必須成分ではないが、低SiC成分系では、上記C源と同様に溶接金属の変態開始温度を低減するために、Ni、Cr、MoおよびCuの1種または2種以上を含有する必要がある。

【0062】

一般に、SiCは、Ni、Cr、MoおよびCuの合金元素に比べて比較的安価であるため、高SiC成分系は、ワイヤ製造コストの観点からは有利であるが、高いC量に起因して溶接金属の靭性が低くなる傾向にある。一方、低SiC成分系は、ワイヤ製造コストの観点からは不利であるが、Ni添加により溶接金属の靭性などの機械的特性を改善することができる。溶接継手に要求される靭性などの機械的特性は、使用環境に依存するため、継手要求特性と製造コストを比較しながらワイヤ成分系を選択すればよい。

【0063】

以下に本発明のメタル系フラックス入りワイヤの高SiC成分系および低SiC成分系の成分組成の限定理由を説明する。

【0064】

なお、以下に示す「%」は特に説明がない限り、「質量%」を意味するものとする。

最初に、高SiC成分系および低SiC成分系に共通な基本成分の限定理由について説明する。

【0065】

(SiC以外のC(必須))

SiC以外のCは、メタル系フラックス入りワイヤにおいて主として鋼製外皮中に含有させ、ワイヤ製造中の線引き工程での断線防止を目的に含有する。なお、SiC以外のCは、溶接金属の変態温度を低減させる作用も有するが、本発明では、鋼製外皮内に充填するフラックス中のSiCの含有量を成分系に応じて調整して溶接金属の変態温度を十分低減させることができる。鋼製外皮中のCによるワイヤ線引き工程での断線防止効果を得るためには、SiC以外のC含有量の下限を0.01%とする必要がある。一方、鋼製外皮中にCを過度に添加すると、今度は線引き中に硬化してしまい断線の発生原因となるため、SiC以外のC含有量の上限を0.20%と設定した。

【0066】

なお、フラックスとして鉄粉を鋼製外皮中に充填する場合には、SiC以外のCとして、鉄粉中のCが含まれる。したがって、鋼製外皮中のCに起因するワイヤ伸線中の硬化を軽減する点からは、鋼製外皮中のC含有量を0.15%とし、残りのC量をフラックスとして添加する鉄粉中のC含有量で補うことが望ましい。

【0067】

(SiC以外かつSiO2以外のSi(必須))

SiC以外かつSiO2以外のSiは、アーク溶接中の溶接金属の脱酸効果を得るために、その含有量の下限を0.05%とした。また、Siは、溶融プールと鋼板のなじみを良くし良好なビード形状を得るための作用も有するため、上記脱酸効果に加えてビード形状の向上効果を得るためには上記Si含有量の下限を0.1%とすることが望ましい。一方、SiC以外かつSiO2以外のSiは過度に添加すると、溶接金属を硬化させ、継手特性の観点から好ましくないためその含有量の上限を1.2%とした。

【0068】

(Mn(必須))

Mnは、溶接金属の強度確保に必要な元素であり、その含有量が0.2%より低くなると、溶接金属強度の確保が難しくなるのでMn含有量の下限は0.2%とした。一方、Mn含有量が過度に高くなると、溶接金属の靱性劣化を引き起こすためMn含有量の上限を3.0%とした。

【0069】

(P、S)

PおよびSは、溶接金属の不可避的不純物元素であり、本発明では、これら元素が溶接金属に多く存在するとその靭性が劣化するため、PおよびSの含有量の上限をそれぞれ0.03%、0.02%とした。

【0070】

(SiO2、Al2O3、Na2O、K2O(必須))

フラックス中に含有されるSiO2、Al2O3、Na2O、K2Oは、通常スラグ材と呼ばれているものである。これらは、メタル系フラックス入りワイヤの製造前のメタル系フラックス成分を造粒する際にバインダーの役目を果たし、また、鋼製外皮内にメタル系フラックス成分を充填した後、所定のワイヤ径まで線引きする工程において、鋼製外皮内面とメタル系フラックスとの抵抗を少なくする潤滑材の働きをする。本発明では、潤滑作用を有するSiCを含有することにより、これらの酸化物であるスラグ材を従来に比べて低減してもワイヤ線引き工程での加工性を確保できる。しかし、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上の合計量が0.05%を下回ると上記加工性加工性を維持することが困難となり、ワイヤ品質と製造効率上問題が発生するために上記合計量の下限を0.05%とした。一方、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上の合計量が0.40%を上回る場合は、溶接部のスラグ発生量が多くなり、塗装性の劣化の問題が生じてくるため上記合計量の上限を0.40%とした。

【0071】

以上が本発明における高SiC成分系および低SiC成分系に共通する基本成分の限定理由である。

次に高SiC成分系の基本成分および選択成分の限定理由について説明する。

【0072】

(高SiC成分系のSiC(必須))

高SiC成分系では、溶接金属の変態開始温度を低減させる主要元素C源となり、かつ潤滑性および脱酸性を有するSiCを必須成分とする。

【0073】

高SiC成分系では、鋼製外皮内に充填するフラックス中のSiCの含有量を0.6%以上とすることで、溶接金属の変態開始温度を低減させる効果が十分に得られるため、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、Mo、Cuの合金元素を含有しなくても継手疲労強度を向上が期待できる。高SiC成分系は、Ni、Cr、Mo、Cuの高価な合金元素を含有しなくても、継手疲労強度向上を実現できるため、これらの合金元素を必須とする低SiC成分系に比べて経済性の点でメリットがある。

【0074】

フラックス中のSiC含有量が0.6%未満であると、Ni、Cr、Mo、Cuの合金元素を含有させないと溶接金属の変態開始温度を十分に低減させ、継手疲労強度を十分向上させることが困難となるため、フラックス中のSiC含有量の下限を0.6%とした。一方、フラックス中のSiC含有量が1.2%を超える場合には、図1に示したように溶接金属中のSi含有量が増加することにより、溶接部の靭性、衝撃特性が確保できなくなるおそれが生じる。また、フラックス中のSiC含有量が増加すると、溶接金属の硬化の問題や、オーステナイト組織が多くなり変態点温度が高くなり継手疲労強度の向上が期待できないなどの問題が生じるため好ましくない。このため、フラックス中のSiC含有量の上限を1.2%と限定した。

【0075】

この高SiC成分系では、ワイヤ加工性及び低スラグ化、又は高疲労強度化をさらに向上させるために、グラファイト、および/または、Ni、Cr、MoおよびCuの1種または2種以上を必要に応じて添加することができる。

【0076】

(高SiC成分系のグラファイト(選択))

本発明における高SiC成分系において、グラファイトは、C源として溶接金属の変態開始温度を低減させるために寄与し、継手疲労強度の向上の効果を有するのみならず、ワイヤ線引き中に鋼製外皮とフラックスとの抵抗を低減し、ワイヤ加工性を向上する働きがある。このため、これらの作用を利用し、ワイヤ加工性の向上、低スラグ化及び継手高疲労強度の向上の効果をより高めるため、フラックス中にグラファイトを0.02%以上含有することが好ましく、より好ましくは0.05%以上含有することが望ましい。また、本発明では、フラックス中のグラファイト含有量の上限は特に規定する必要はないが、SiCとともに、グラファイトをワイヤ中に含有させる場合は、上述したSiCと同様に溶接金属中のCを増加させる原因となり、オーステナイト組織が多くなり変態点が高くなる恐れが生じ、また、溶接金属の硬化や、靭性や溶接割れの問題が生じるため、上記(1)式で定義されるグラファイトおよびSiCのC換算値の合計量が0.6%以下の範囲内とすることが好ましい。

【0077】

なお、グラファイトは粒度が細かいため、その他のフラックスに配合し、混合する際に飛散しやすい。このため、フラックスに配合し、混合する際のグラファイト飛散量を少なくするために、SiCとともに、グラファイトをワイヤ中に含有させる場合は、前記(1)式で定義されるSiCとグラファイトのC換算値の合計量に対するグラファイト含有量の比率を60%以下に制限することが望ましい。

【0078】

(高SiC成分系のNi、Cr、Mo及びCuの1種または2種以上(選択))

本発明における高SiC成分系において、Ni、Cr、Mo、Cuは、Cと同様に溶接金属の変態開始温度の低減作用を有するため、さらに継手疲労強度を向上させるために、Ni、Cr、MoおよびCuの1種または2種以上を含有させることができる。なお、これらの合金元素は鋼製外皮またはフラックスの何れかまたは両方から添加することができる。

【0079】

Niは、溶接金属の変態開始温度を低くし、継手疲労強度向上のために有効な元素であるとともに、強度や靭性などの継手特性を向上させる元素でもある。Niを含有させる場合のNi含有量の下限は、疲労強度の向上効果が十分に期待できる最低量として0.5%とするのが好ましい。Niを含有させる場合のNi含有量の上限は、高SiC成分系では、フラックス中に含有するSiC中のC含有量が十分高いため、溶接金属の変態開始温度低減効果は十分に得られる。Ni含有量が5.0%を上回る場合では、溶接金属中に多く含有するCとの相互作用で、溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイトのままで冷却が終了する可能性があり、疲労強度向上が期待できなくなるためNi含有量の上限を5.0%とするのが好ましい。

【0080】

CrおよびMoは、溶接金属の変態開始温度の低減および強度および焼入性を上げる作用を有する元素である。特にCrとMoは、Niよりも、溶接金属の強度向上および焼入性確保の効果が高いため、この効果を利用し溶接金属をマルテンサイトなどの変態温度が低い組織に変態させ、溶接継手の疲労強度をより向上させるためには、Cr、Moの含有量は、0.1%以上とするのが好ましい。一方、CrとMoは、Niに比べて溶接金属の靭性向上の効果は低いため、過度に含有させると、溶接金属の靭性が低下する恐れが生じるため、Cr、Moの含有量の上限は2.0%とするのが好ましい。

【0081】

Cuも、CrとMo同様に、溶接金属の変態開始温度の低減、強度向上および焼入性確保の効果がある元素である。また、Cuは、通常通電性を確保するためにワイヤ表面にめっきをすることもある。このCuによる溶接金属の強度向上と焼入性向上の効果および通電性確保の効果を得るためにCu含有量の下限を0.1%とするのが好ましい。しかし、Cuは溶接金属中に過度に添加しすぎると溶接金属にCu割れを発生させる危険があるため、Cu含有量の上限値は0.5%とするのが好ましい。

【0082】

なお、高SiC成分系において、Ni、Cr、MoおよびCuの1種または2種以上の合計添加量が0.5%を下回る場合には、変態開始温度低減が十分でなくなり、疲労強度増加の効果が期待できなくなるため、上記合計含有量の下限を0.5%とした。一方、高SiC成分系では、SiC含有量が高いため、SiC中のCにより変態開始温度の低減効果が十分得られ、上記合計含有量が6.0%を超えて過度に含有しすぎると、溶接金属が溶接後の冷却過程で低温で変態するベイナイトやマルテンサイトに変態せずに、オーステナイト組織のままになるため、継手疲労強度向上が困難となる。このため、上記合計含有量の含有量の上限を6.0%にするのが好ましい。

【0083】

次に、本発明における低SiC成分系の基本成分および選択成分について説明する。

【0084】

(低SiC成分系のSiC(必須))

低SiC成分系では、高SiC成分系と同様に、溶接金属の変態開始温度を低減させる主要元素C源となり、かつ潤滑性および脱酸性を有するSiCを必須とするが、SiC含有量を低減し、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、MoおよびCuの1種または2種以上を適正量含有とすることで、継手疲労強度の向上を実現させる。低SiC成分系では、高SiC成分系に比べてSiC含有量が低いため、溶接金属のC含有量に起因する靭性低下は少なく、継手疲労強度を向上し、かつ溶接金属の靭性も良好に維持することができる。

【0085】

低SiC成分系では、鋼製外皮内に充填するフラックス中のSiCの含有量が0.05%未満であると、SiCの潤滑作用および脱酸作用によるワイヤ加工性の向上およびスラグ量の低減効果は十分でなくなる。また、SiCの含有量が0.05%未満であると、溶接金属の変態開始温度を低減させる効果が十分得られなくなるため、Ni、Cr、MoおよびCuの1種または2種以上の合計含有量を増加させる必要が生じ、ワイヤ製造コストを増加させるため好ましくない。このため、フラックス中のSiC添加量の下限は0.05%とした。一方、フラックス中のSiC含有量が0.6%を超える場合には、溶接金属中のNi、Cr、Mo、Cuの合金元素に起因して溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイト組織になり、疲労強度向上が期待できなくなるためSiC含有量の上限を0.6%とした。

【0086】

本発明における低SiC成分系は、Ni、Cr、Mo、Cuの1つまたは2つ以上の添加を必須としている。これら元素の添加も溶接金属の変態開始温度を低減し疲労強度を高める目的であるため、SiC添加と同じ働きをする。

【0087】

(低SiC成分系のNi、Cr、Mo及びCuの1種または2種以上(必須))

低SiC成分系では、SiC含有量が0.6%以下と低いため、溶接金属の変態開始温度を低減させ、継手疲労強度を十分に向上するためには、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、MoおよびCuの1種または2種以上を適正量含有とする必要がある。なお、これらの合金元素は鋼製外皮中またはフラックス中の何れかまたは両方から添加することができる。

【0088】

Niは、溶接金属の変態開始温度を低くし、継手疲労強度向上のために有効な元素であるとともに、強度や靭性などの継手特性を向上させる元素でもある。Niを含有させる場合のNi含有量の下限は、低SiC系成分系において継手疲労強度の向上効果が十分に期待できる最低量として0.5%とする必要がある。Ni含有量の上限は、溶接金属の変態開始温度低減効果は十分に得られる。Ni含有量が5.0%を上回る場合では、溶接金属中に含有するCとの相互作用で、溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイトのままで冷却が終了する可能性があり、疲労強度向上が期待できなくなるためNi含有量の上限を5.0%とした。

【0089】

CrおよびMoは、溶接金属の変態開始温度の低減および強度および焼入性を上げる作用を有する元素である。特にCrとMoは、Niよりも、溶接金属の強度向上および焼入性確保の効果が高いため、この効果を利用し溶接金属をマルテンサイトなどの変態温度が低い組織に変態させ、溶接継手の疲労強度をより向上させるためには、Cr、Moの含有量は、0.1%以上とする必要がある。一方、CrとMoは、Niに比べて溶接金属の靭性向上の効果は低いため、過度に含有させると、溶接金属の靭性が低下する恐れが生じるため、Cr、Moの含有量の上限は2.0%とした。

【0090】

Cuも、CrとMo同様に、溶接金属の変態開始温度の低減、強度向上および焼入性確保の効果がある元素である。また、Cuは、通常通電性を確保するためにワイヤ表面にめっきをすることもある。このCuによる溶接金属の強度向上と焼入性向上の効果および通電性確保の効果を得るためにCu含有量の下限を0.1%とする必要がある。しかし、Cuは溶接金属中に過度に添加しすぎると溶接金属にCu割れを発生させる危険があるため、Cu含有量の上限値は0.5%とした。

【0091】

なお、低SiC成分系では、SiC含有量が低いため、Ni、Cr、MoおよびCuの1種または2種以上の合計添加量が1.0%を下回る場合には、変態開始温度低減が十分でなくなり、疲労強度増加の効果が期待できなくなるため、上記合計含有量の下限を1.0%とした。一方、上記合計含有量が6.0%を超えて過度に含有しすぎると、溶接金属が溶接後の冷却過程で低温で変態するベイナイトやマルテンサイトに変態せずに、オーステナイト組織のままになるため、継手疲労強度向上が困難となる。このため、上記合計含有量の含有量の上限を6.0%にするのが好ましい。

【0092】

(低SiC成分系のグラファイト(選択))

本発明における低SiC成分系において、グラファイトは、C源として溶接金属の変態開始温度を低減させるために寄与するのみならず、ワイヤ線引き中に鋼製外皮とフラックスとの抵抗を低減する働きがある。このため、これらの作用を利用し、ワイヤ加工性の向上、低スラグ化及び継手高疲労強度の向上の効果をより高めるためには、フラックス中にグラファイトを0.02%以上含有することが好ましく、より好ましくは0.06%以上含有することが望ましい。

【0093】

また、本発明では、フラックス中のグラファイト含有量の上限は特に規定する必要はないが、SiCとともに、グラファイトをワイヤ中に含有させる場合は、上述したSiCと同様に溶接金属中のCを増加させる原因となり、低SiC成分系では、SiCと、Ni、Cr、Mo、Cuの合金元素添加を必須として含有するため、溶接金属が低温で変態するベイナイトやマルテンサイトにならずオーステナイト組織となり、変態点が高くなる恐れが生じ、また、溶接金属の硬化や、靭性や溶接割れの問題が生じるため、上記(1)式で定義されるグラファイトおよびSiCのC換算値の合計量が0.35%以下の範囲内とすることが好ましい。

【0094】

なお、グラファイトは粒度が細かいため、その他のフラックスに配合し、混合する際に飛散しやすい。このため、フラックスに配合し、混合する際のグラファイト飛散量を少なくするために、SiCとともに、グラファイトをワイヤ中に含有させる場合は、前記(1)式で定義されるSiCとグラファイトのC換算値の合計量に対するグラファイト含有量の比率を60%以下に制限することが望ましい。

【0095】

本発明では、高SiC成分系および低SiC成分系に共通して、さらに、以下の目的で成分元素を以下の含有範囲で含有することができる。

【0096】

(B(選択))

Bは焼入性元素であり、溶接金属の焼入性を確保し、溶接金属のミクロ組織をより高強度の組織にし、また、高温で変態開始する組織の生成を抑えより低い温度で変態するミクロ組織にする作用がある。鋼板に比べ溶接金属は酸素含有量が高いため、Bは酸素と結合しその効果を奪われてしまう恐れがあるため、溶接金属中のBによる上記焼入れ性およびミクロ組織制御による引張り強度および疲労強度を改善するために、B含有量の下限を0.001%とするのが好ましい。一方、B添加量の上限は、これを上回る量を添加してもB添加で得られる効果が増加しないことから0.015%と定めた。

【0097】

(Nb、VおよびTiの1種または2種以上(選択))

Nb、V、Tiはいずれも溶接金属中で炭化物を形成し強度を増加させる働きをもつ元素であり、Nb、V、Tiの1種または2種以上を溶接金属中に少ない量含有することで継手強度の向上が図れる。Nb、V、Tiの1種または2種以上の合計含有量の下限は、0.005%を下回ると、継手強度の向上があまり期待できなくなるため、その合計含有量の下限を0.005%とするのが好ましい。一方、上記合計含有量が0.3%を上回ると、溶接金属の強度が過大になり、継手特性上問題が生じるため、上記合計含有量上限を0.3%とするのが好ましい。なお、Tiに関しては、溶接金属の強度向上効果に加えて、溶接アークを安定させる働きがあるため、Tiを含有させる場合には、好ましくはTi含有量の下限を0.003%とすることが望ましい。

【0098】

(アーク安定剤(選択))

アーク安定剤とは、鋼製外皮内に充填するフラックス中に含有させることにより、溶接アークを安定にする作用を有する元素である。上述したフラックス中に含有させるNa2OやK2Oなどもアーク安定剤としての働きがあるため、これらの成分は本発明の目的とする溶接部のスラグ発生量の低減を阻害しない程度に含有するのが好ましい。また、アーク安定剤としての働きは、Na2OやK2Oなどの酸化物としなくても、氷晶石(Na3AlF6)などのNa、Al、Fの化合物であれば、上記アーク安定化効果は得られため、スラグ発生量低減の観点から酸化物以外の化合物として含有させるのが好ましい。

【0099】

溶接部のスラグ発生量を低減し、かつアーク安定化の効果が得られるためには、酸化物系以外のアーク安定剤の含有量の下限は、0.05%とするのが好ましい。一方、酸化物系以外のアーク安定剤の含有量が0.5%を上回ると、上記アーク安定化効果が変わらなくなるため、上記含有量の上限を0.5%とするのが好ましい。

【0100】

以上が、本発明のメタル系フラックス入りワイヤの成分組成の限定理由である。次にこのメタル系フラックス入りワイヤを用いて溶接することにより、高疲労強度継手を作成するための溶接条件について説明する。

【0101】

先ず、シールドガスを限定した理由について述べる。

ガスシールド溶接において、一般に、シールドガスは、100%CO2またはArガス中にCO2ガスが含有されているものが用いられる。本発明の目的は、スラグ発生量の少ない高疲労強度溶接継手の作製方法を提供することであり、スラグのほとんどがSiO2やMnOなどの酸化物系であることを考えると、シールドガスにおいても酸素含有量の少ないものを選択することが望ましい。そのため、本発明における溶接方法では、シールドガスとしてAr+3〜25%CO2ガスを採用することとした。なお、CO2ガスを0%にするのは溶接アークの安定性上好ましくないため、Arガス中には3%以上のCO2を含有するのが好ましい。25%を上回るCO2を含有したArガスでは、スラグ生成上100%CO2ガスの場合とほぼ同じになるのでCO2含有量の上限を25%とするのが好ましい。

【0102】

また、シールドガス中のO2ガスは、溶接部のスラグ発生量を増加させるため、本発明においては不純物である。しかし、Arガス中にO2ガスが存在している場合は、O2ガスを取り除く費用が必要となるため、一般には、O2ガスを含有しないシールドガスのほうが、O2ガスを含有しているシールドガスよりも高価である。そのため、本発明者らは、O2ガスの許容含有量の範囲を明確にすることは産業上意義のあることと考え、その許容範囲を定めることとした。O2ガスが4%を上回る場合は、スラグ生成量増加が避けられず、そのため、O2ガスの上限を4%とするのが好ましい。

【0103】

次に、鋼板の板厚および鋼板強度を限定した理由について述べる。

【0104】

本発明は、ソリッドワイヤ並にスラグ生成量が少ない高疲労強度溶接継手の作製方法の提供を目的とするものである。特に、スラグ量低減に関しては、鋼板の板厚を限定しなくても、本発明の範囲内にあるメタル系フラックス入りワイヤを用いればその効果を得ることが可能である。

【0105】

しかし、メタル系フラックス入りワイヤを用いて溶接金属の変態膨張により溶接部に圧縮残留応力を導入し、溶接継手の疲労強度向上を十分に達成するためには、溶接金属の周囲の鋼板からの十分な拘束力を確保する必要がある。このため、本発明では、メタル系フラックス入りワイヤの成分組成を上述にように限定すると共に、鋼板の板厚及び強度を規定する必要がある。

【0106】

溶接金属の変態膨張を利用した継手疲労強度の向上の原理の概略は以下の通りである。

【0107】

つまり、溶接部に形成した溶接金属が凝固した後、溶接金属が室温はで冷却する過程において比較的低温で相変態を開始させ、この溶接金属の変態膨張により溶接部に発生した圧縮応力状態を室温まで維持させることにより、継手疲労強度は向上することができる。

【0108】

しかし、上記溶接金属の変態膨張時にその体積膨張を溶接部周囲の鋼板から十分に拘束されなければ、溶接部に発生する圧縮応力は小さくなる。この場合、その後、溶接金属が室温まで冷却される過程で熱収縮により引張応力が発生するため圧縮応力は相殺され、結果的に溶接部は引張残留応力状態となり、疲労強度は低下する。

このような理由から、メタル系フラックス入りワイヤを用いて溶接金属の変態膨張により溶接部に圧縮残留応力を導入し、溶接継手の疲労強度向上を十分に達成するためには、溶接金属の周囲の鋼板からの十分な拘束力を確保する必要がある。

初めに鋼板の板厚を限定した理由について述べる。

【0109】

(鋼板の板厚)

本発明において鋼板の板厚が1mmを下回る場合は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に、溶接部の板厚に対する溶け込み深さが大きくなる。このため、凝固した溶接金属が冷却過程で変態膨張する際に溶接部の周囲の鋼板から溶接金属の膨張を充分拘束できなくなる。この結果、溶接金属の変態膨張を利用し溶接部に圧縮残留応力を導入し、引張残留応力を低減することができなくなり、疲労強度向上は困難となる。そのため、本発明では、溶接金属の変態膨張時に周囲からの拘束力を維持し、溶接部の圧縮残留応力の導入により継手疲労強度を十分に向上するために、鋼板の板厚の下限を1.0mmと設定した。一方、本発明の目的とする溶接継手の塗装性の向上が要求させるのは、自動車分野に適用される薄板溶接であり、造船分野などで適用させる厚板溶接では、溶接ビードにスラグが存在しても特に大きな問題が発生しない。一般に、自動車分野では板厚が5mmを上回るような場合はほとんどなく、また、5mmを超えて板厚が増大すると、溶接熱が板裏面まで達しにくくなり、溶接金属の変態が終了した後の熱収縮過程で溶接部の周囲の鋼板からの強に拘束力により引張り応力が発生してしまい、継手疲労強度の向上効果は困難となる。そのため、本発明では、継手疲労強度の向上効果を十分に得るために、鋼板の板厚の上限を5.0mmと設定した。

次に、鋼板強度を限定した理由について述べる。

【0110】

(鋼板強度)

鋼板強度が440MPaより低い場合は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に、凝固した溶接金属が冷却過程で変態膨張する際に溶接部の周囲の鋼板からの拘束力が十分でなくなるため、溶接部に十分に圧縮応力を導入することができない。その後、室温までの溶接金属の熱収縮により圧縮応力が引張応力により相殺され、結果的に溶接部の引張残留応力が低減されず、継手疲労強度は向上することは困難となる。したがって、本発明では、溶接金属の変態膨張時に周囲からの拘束力を維持し、溶接部の圧縮残留応力の導入により継手疲労強度を十分に向上するために、鋼板の鋼板強度の下限を440MPaとした。

【0111】

一方、本発明において、鋼板強度の上限は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に溶接部に形成される溶接金属の強度は980MPaを超えることはないため、この溶接金属の膨張を拘束するための鋼板強度の上限を980MPaとした。

【実施例】

【0112】

以下に、本発明の実施例について説明する。

上述したように、本発明は、板厚が1.0〜5.0mmであり、かつ強度が440〜908MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、溶接ワイヤ製造時、特にフラック調合・造粒工程及び線引き工程における作業性、生産性が良好であり、溶接時のスラグ発生量が少なく、かつ疲労強度に優れた溶接継手が得られる溶接ワイヤおよびこのワイヤを用いた溶接継手の作製方法を提供することを目的とする。

【0113】

本実施例では、本発明が規定する要件を満足するワイヤ(発明例)と、本発明が規定する要件から外れたワイヤ(比較例)をそれぞれ製造した後、これらのワイヤを用いて溶接を行った。また、これらのワイヤを製造する際に、フラックス調合・造粒工程と、フラックスを鋼管に充填した後の線引き加工工程における、作業性・生産性(グラファイト飛散量、線引き加工性)を評価するとともに、これらのワイヤにより鋼板を溶接する際のスラグ発生量、および、得られた溶接継手の疲労強度、靭性を評価した。

【0114】

表1−1及び表1−2に、メタル系フラックス入りワイヤの成分値を示した。表1−1及び表1−2には、ワイヤ中に添加した成分の質量%、充填率、ワイヤ伸線性、およびシャルピー吸収エネルギーが示されている。各成分は、ワイヤ全質量に対する質量%である。

【0115】

【表1−1】

【0116】

【表1−2】

【0117】

表1−1及び表1−2における、ワイヤ記号で100番台のワイヤは、本発明における高SiC成分系ワイヤの本発明例と比較例である。また、ワイヤ記号が200番台のものは、本発明における低SiC成分系ワイヤの本発明例と比較例である。

【0118】

さらに、100番台のワイヤのうちで、150番以降のワイヤは、本発明における高SiC成分系ワイヤの比較例である。また、200番台のワイヤのうちで、250番以降のワイヤは、本発明における低SiC成分系ワイヤの比較例である。

【0119】

表中のCは、SiC以外のC、または、SiC以外およびグラファイト以外のC(グラファイトを添加した場合)を示し、また表中のSiは、SiC以外かつSiO2以外のSi示している。

【0120】

まず、表1−1及び表1−2に示したワイヤを用いて溶接継手を作製した後、溶接部から試験片を採取し、シャルピー試験を実施した。本発明は、溶接部のスラグ生成量低減による塗装性向上と継手疲労強度の向上を目的とするが、継手靭性は溶接継手の基本特性であるため、予め溶接継手のシャルピー試験により、本発明の高SiC成分系及び低SiC成分系の2系統のワイヤにより溶接した溶接継手の溶接部の靭性を確認した。

【0121】

溶接継手の作製とシャルピー試験は次の手順で実施した。

【0122】

まず、板厚3.2mmの780MPa級鋼板を2枚用意し、これらの鋼板端部同士をI開先で突き合わせ溶接を実施し、溶接継手を作製した後、溶接金属中央部分に2mVノッチを機械加工にて作製することにより、厚み2.5mmのシャルピー試験片を作製した。 試験片の採取位置は、概略図の図3に示すように、I開先、突合せ溶接Wを含む位置をシャルピー試験採取位置Sとした。なお、このときの溶接条件は、溶接電流:270A、溶接電圧:26V、溶接速度:110cm/分である。

【0123】

この試験片を用いて0℃にてシャルピー試験を実施し、その吸収エネルギーを測定した。シャルピー試験結果は表1−2に示されている。なお、表1−2におけるワイヤ152については、溶接継手に凝固割れが発生したためシャルピー試験ができなかった。また、ワイヤ154および254については、ワイヤ製造中に断線が生じたため、シャルピー試験ができなかったものである。なお、表1−2には、ワイヤ製造時のワイヤ線引き性の評価項目を示し、「○」はワイヤ線引き時に断線が発生せずにワイヤ線引きが良好に行なわれたもの、「×」はワイヤ線引き時に断線が発生したものを示す。

【0124】

表1−1及び表1−2に示された2種類のワイヤ成分系での溶接継手のシャルピー吸収エネルギーを比較すると、本発明で規定する成分組成範囲内の低SiC成分系(ワイヤ記号200〜204)の方が高SiC成分系(ワイヤ記号100〜105)に比べてシャルピー吸収エネルギーが高めとなるが、何れも実用上問題のない継手靭性レベルである。

【0125】

次に、ワイヤ製造時のフラックス調合工程での作業性の評価方法を説明する。

上述の通り、SiCとともにグラファイトをワイヤ中に含有したワイヤを製造する場合は、グラファイトをその他のフラックスと配合し、混合する際にグラファイトが飛散して作業性および原料歩留を低下させる原因となる。このグラファイトの飛散量を測定することにより、フラックス調合工程での作業性を評価した。

【0126】

まず、フラックスの調合に用いるグラファイト量を測定する。次にグラファイトをフラックスに調合し、造粒した後、この造粒後のフラックスからサンプルを採取し、グラファイト量を測定する。グラファイトの飛散量は、造粒後のフラックス中のグラファイト量の測定値と、調合・造粒前のグラファイト量の測定値との差から求めた。

【0127】

表1−2には、グラファイトの飛散量を、上記(1)式で定義されたグラファイトとSiCのC換算値の合計量に対する割合で示した。このグラファイトの飛散量が30%未満に低下させることで、フラックスの調合時のグラファイトの歩留、作業を良好に維持することができる。

【0128】

表1−1及び表1−2から、グラファイトをワイヤ中に添加したワイヤ(ワイヤ記号102〜104、153、201、203〜204、252、253)のうち、SiC含有量が本発明範囲から低く外れたワイヤ153、253は、グラファイトの飛散量はそれぞれ34%、40%と高い結果となり、ワイヤ製造時の作業性の点で問題が生じた。

【0129】

それに対し、SiC含有量が本発明の範囲内にあるワイヤ(ワイヤ記号102〜104、201、203〜204、252)は、飛散量は全て25%以下と比較的低くなり、ワイヤ製造時のフラックス調合工程での作業性が優れた結果となった。

【0130】

次に、溶接時のスラグ発生量と溶接継手の疲労強度の測定方法を説明する。

【0131】

まず、スラグ発生量の測定方法は次に示すようにして実施した。

【0132】

スラグ発生量を決定するために、次に述べる疲労試験片採取用の溶接継手を作製した後、その継手の重量をまず測定する。次に、表面に付着しているスラグを取り払い、再度重量を測定する。そして、これら重量の差を計算し、その継手に対するスラグ発生量を決定した。なお、疲労試験片採取用溶接継手の溶接ビード長さはつねに250mmと一定になるように作製したため、このスラグ発生量を比較することにより、各ワイヤのスラグ発生率を相対比較することができる。継手からの疲労試験片の採取は、その後行なった。なお、このとき、板厚が2.0mm未満の場合の溶接条件は、溶接電流:120A、溶接電圧:15V、溶接速度:80cm/分、2.0mm〜3.0mmの場合の溶接条件は、溶接電流:140A、溶接電圧:15V、溶接速度:60cm/分、3.0mmを上回る場合の溶接条件は、溶接電流:240A、溶接電圧:24V、溶接速度:80cm/分、である。

【0133】

また、本実施例とは別に、ソリッドワイヤとの比較を可能にするために、同じ方法でソリッドワイヤのスラグ生成量を測定した。その結果、ソリッドワイヤのスラグ生成量はシールドガスが100%CO2の場合で0.09g、シールドガスがAr+20%CO2の場合で0.05gであった。そのため、このスラグ量測定方法では、スラグ発生量が0.1g未満であればソリッドワイヤ並み低スラグということができる。

【0134】

次に、溶接継手から採取した試験片を用いて以下の手順で疲労試験を実施し、継手疲労強度を測定した。

【0135】

鋼板を2枚用意し重ね隅肉溶接を実施し、スラグ発生量の調査した後、その継手から図4に示す疲労試験片を採取した。そして、図4の矢印方向と疲労荷重負荷方向Pとして疲労荷重を負荷し、200万回繰り返し負荷しても疲労亀裂が発生しなかった応力範囲をその継手に対する疲労強度と定義し、その値で比較した。応力比RはR=0.1とした。鋼板1および鋼板2は必ずしも同じ鋼板を用いているわけではなく、異なった強度および板厚3および4の組み合わせも選択した。なお、試験片に加わる応力の値は、鋼板1の上表面の溶接ビード近傍にひずみゲージを貼り付けて計測した。

【0136】

初めに、表1−1及び表1−2にあるワイヤのうち、100番台の高SiC成分系ワイヤを用いて表2−1に示す条件で溶接継手を作製した後、溶接部のスラグ発生量と継手疲労強度を測定した。その結果を表2−1に示した。

【0137】

試験番号A8の比較例は、鋼板強度、鋼板板厚ともに本発明の範囲内にあり、ワイヤ成分中でSiC含有量が本発明範囲内であるため疲労強度向上は達成できたが、ワイヤ成分中でスラグ材の合計含有量が本発明範囲から高く外れたため、溶接時にスラグ量の低減が達成できなかった。

【0138】

試験番号A9、A10の比較例は、ワイヤ成分のSiC含有量、スラグ材の合計含有量の何れも本発明の範囲外であったため継手疲労強度向上および溶接時のスラグ発生量低減ともに達成できなかった。

【0139】

試験番号A11の比較例は、ワイヤ成分のSiC含有量が本発明の範囲外であったため疲労強度向上が達成できなかった。

【0140】

また、表1−1及び表1−2に示されたワイヤ番号152の比較例のワイヤについては、シャルピー試験を実施する際に割れが発生してしまったため、また、ワイヤ番号154は、ワイヤ製造時の線引き加工において断線してしまったため、シャルピー試験、スラグ生成量測定、および疲労試験が実施できなかった。

【0141】

これらに対し、ワイヤ成分が本発明の範囲内である、試験番号A1〜A7の発明例はいずれも、溶接時のスラグ発生量はソリツドワイヤ並みのスラグ発生量である0.1g未満を達成でき、かつ継手疲労強度も全て300MPa以上を満足している。

【0142】

さらに、これら発明例の中で、SiCとともに、グラファイトを含有したワイヤを用いて溶接した試験番号A3〜A5の継手は、溶融スラグの脱酸作用が高まった結果、溶接時のスラグ発生量はより低減できた。

【0143】

それに対して、比較例であるA8〜A11は、いずれもスラグ発生量が0.1g以上であるか、及び/又は、溶接時の溶接継手の疲労強度が300MPa未満であった。

【0144】

以上より、表2−1のスラグ発生量と疲労強度(高SiC成分系)から、本発明のワイヤは、溶接時のスラグ発生量を低減でき、かつ継手の疲労強度向上も達成できることがわかった。

【0145】

表2−2のスラグ発生量と疲労強度(低SiC成分系)は、本発明における低SiC成分系に対する実施例である。疲労強度調査方法およびスラグ発生量調査手順は、既に説明したとおりである。

【0146】

試験番号B8の比較例は、ワイヤ成分中でスラグ材の合計含有量が本発明の範囲から高く外れたため、スラグ発生量が0.40gとスラグ発生量が高くなり、溶接時のスラグ発生量の低減は達成されなかった。

【0147】

また、B9〜B11の比較例については、ワイヤ中のスラグ材が本発明の範囲内であるためスラグ発生量がそれぞれ0.07g、0.06g、0.05gと充分低スラグ化が図られているが、ワイヤ成分のうち、SiC及び/又はCu、Ni、Cr、Moの合金元素添加量が本発明の範囲外であったため、疲労強度が向上しなかった。

【0148】

また、表1−1及び表1−2に示されたワイヤ番号254は、ワイヤ製造時の線引き加工において断線してしまい、シャルピー試験、スラグ生成量測定、および疲労試験が実施できなかった。

【0149】

これらに対し、ワイヤ成分が本発明の範囲内である、試験番号B1〜B7の発明例はいずれも、溶接時のスラグ発生量はソリッドワイヤ並みのスラグ発生量である0.1g未満を達成でき、かつ継手疲労強度も全て300MPa以上を満足している。

【0150】

さらに、これら発明例の中で、SiCとともに、グラファイトを含有したワイヤを用いて溶接した試験番号B2、B4、B6、B7の継手は、溶融スラグの脱酸作用が高まった結果、溶接時のスラグ発生量はより低減できた。

【0151】

それに対して、比較例であるB8〜B11は、スラグ発生量が0.1g以上であるか、及び/又は、溶接時の溶接継手の疲労強度が300MPa未満であった。

【0152】

以上より、表2−2のスラグ発生量と疲労強度(低SiC成分系)から、本発明のワイヤは、溶接時のスラグ発生量を低減でき、かつ継手の疲労強度向上も達成できることがわかった。

【0153】

【表2−1】

【0154】

【表2−2】

【図面の簡単な説明】

【0155】

【図1】図1は、メタル系フラックス入りワイヤにおけるフラックス中のSiC含有量と、溶着金属試験での溶接金属中のC含有量およびSi含有量の関係を示す図である。

【図2】図2は、ワイヤ中のSiC量および当該SiC含有量の条件でワイヤ加工性を維持できる最少酸化物量と溶接時のスラグ発生量との関係を示す概念図である。

【図3】図3は、溶接継手の作製とシャルピー試験片の採取方法を説明する図である。

【図4】図4は、溶接継手疲労試験片および疲労荷重負荷方向を説明する図である。

【符号の説明】

【0156】

1、2:鋼板

3、4:板厚

P:疲労荷重負荷方向

S:シャルピー試験採取位置

W:I開先、突合せ溶接

【技術分野】

【0001】

本発明は、自動車分野のアーク溶接継手等に用いられているアーク溶接にかかわるもので、特に、メタル系フラックス入りワイヤを用いて溶接するときに発生する溶接ビード表面のスラグ量を低減することにより、ソリッドワイヤの代わりにメタル系フラックス入りワイヤを用いることを可能にしたメタル系フラックス入りワイヤおよび溶接方法する技術に関するものである。

【背景技術】

【0002】

自動車分野のアーク溶接継手は、溶接終了後の塗装工程のために、溶接中に発生するスラグ量が少ないソリッドワイヤを用いて作製されている。これは、溶接部がスラグに覆われている場合、スラグの上から塗装することになり、塗装膜と溶接部の密着性に問題が生じるためである。

【0003】

一方、環境問題等の認識の高まりから、自動車分野でも燃費向上などの観点から軽量化を推し進めている。このため、より高強度の鋼材を使用し、板厚を低減する傾向にあるが、このときの大きな問題として、溶接部の疲労強度がある。すなわち、高強度鋼材を使用しても、溶接部疲労強度は鋼材強度に比例して高くなるわけではなく、疲労強度で設計する場合は、高強度鋼材を使うメリットがなくなるという問題がある。

【0004】

このような問題を解決する手段の1つとして、溶接材料の変態温度を低くなるよう成分設計し、溶接部の残留応力を低減することで疲労強度を向上させる方法が提案されている(特許文献1、2参照、以降このような溶接材料を高疲労強度溶接材料と呼ぶ)。この方法は、特に新たな製造工程を準備する必要がなく、従来溶接材料を取り替えるだけで高疲労強度を得る方法で、効率のよい方法であるといえる。

【0005】

しかし、従来の高疲労強度溶接材料は、高価な合金元素を多く含むように成分設計したソリッドワイヤを用途毎に製造し、使用していたため、製造コストが増加し、自動車分野におけるアーク溶接全てにこの溶接材料(溶接ワイヤ)を適用することは経済的に好ましくない。そのため、高価な高疲労強度溶接材料の適用を疲労が問題となる部位のみに限定し、できるだけワイヤ消費量が少なくなるようにする必要があった。つまり、従来の高疲労強度溶接継手の作製に用いられていたソリッドワイヤは、メタル系フラックス入りワイヤのように同一鋼製外皮(パイプ)でフラックスのみの変更による成分調整ができない。 このため、一度ソリッドワイヤ作製用素材を準備するとその後の成分設計の変更ができないなどの問題があり、ワイヤ消費量が少ない場合、あるいは多品種少量使用の場合は、ソリッドワイヤの経済性はむしろフラックス入りワイヤより劣るようになる。

【0006】

一方、ワイヤ消費量が少ない場合でも、高疲労強度または高強度の溶接金属を経済的に実現可能とする高疲労強度溶接材料としてフラックス入りワイヤがある。しかし、通常のアーク溶接用のフラックス入りワイヤは、鋼製外皮内に、合金成分以外に、溶接作業性およびワイヤ加工性を良好に維持するためにフラックス成分も充填する。そのため、これを自動車分野に適用してアーク溶接継手を製造する場合には溶接部のスラグ量が多くなり、溶接後の溶接部の塗装性が劣化する問題が生じる。この問題は、溶接後にスラグ除去工程を新たに設備投資すれば解決するが、この場合は、設備投資のためのコスト増加が避けられないため好ましくない。

【0007】

フラックス入りワイヤを用いる溶接でのスラグ量を低減する技術は、これまで種々提案されている。例えば、不活性ガスと炭酸ガスとの混合ガスを使用して溶接するワイヤについて、前記ワイヤ全重量あたり、質量%で、C:0.08%以下、Si:0.7〜1.5%、Mn:1.0〜3.0%を含有し、フラックスの充填率が10〜30%とし、Alを0.3重量%以下含有し、アーク安定剤をアルカリ金属換算で0.005重量%以下、アルカリ土類金属フッ化物が0.2重量%以下、Tiを0.005重量%以下に規制した溶接ワイヤとし、このワイヤを用いることで水平すみ肉溶接をする場合のスラグ発生量を抑え、フラットなビード形状が得られるメタル系フラックス入りワイヤが提案されている(例えば、特許文献3参照)。しかし、この発明は、通常のフラックス入りワイヤのスラグ量より発生量は少ないが、ソリッドワイヤと比較しうるほどにスラグ量を抑えられる技術ではない。

【0008】

また、フラックス充填率を低く抑え、鋼製外皮の割合を高くする技術もある(例えば、特許文献4、5、6参照)。すなわち、この方法は、フラックス入りワイヤの断面構造をできるだけソリッドワイヤに近づける技術である。ソリッドワイヤのスラグ発生量が少ないことを考えると、この技術を用いることによりスラグ量を抑えることは可能であろう。しかし、この方法はワイヤ全質量に対するワイヤ中のフラックス量が少なくなるため、鋼製外皮を変えずにフラックス成分の調整だけでワイヤ全体の成分設計を調整することが難しくなり、フラックス入りワイヤの適用による経済性メリットを十分に享受することができない。

【0009】

また、アーク安定剤としてグラファイトを必須成分とするフラックスをワイヤ断面積比で5〜25%の範囲内で充填するワイヤが公開されている(例えば特許文献7、参照)。このフラックス入りワイヤは、ワイヤ全体に対してフラックス(粉粒体)が占める割合は12%程度であり、このフラックス(粉粒体)に対してアーク安定剤としてグラファイトを1%程度が含有するものであるから、ワイヤ全体に対するグラファイト含有量は0.12%程度を含有するものである。また、フラックス(粉粒体)中にグラファイト以外のアーク安定剤または脱酸剤としてはTi、MnなどをFe合金として含有し、金属酸化物は実質的に含有しないことにより、溶接時のスラグ発生量を低減するものである。しかし、フラックスとして酸化物を実質的に添加しない程度まで低減すると、高い疲労強度または高い強度が要求される溶接金属の合金元素をフラックスとして含有するメタル系フラックス入りワイヤにおいて、酸化物はフラックスの造粒およびフラックス入りワイヤの加工性を維持するために欠かせない成分であり、これらを無添加にすることはワイヤ製造の点からは問題が生じる。一般に、フラックス入りワイヤでは、充填するフラックスを粒状にしてその表面に潤滑材の役目をする雲母等を付着させワイヤ線引き中の抵抗を低くしている。

【0010】

したがって、フラックスの低充填率化に頼らず、メタル系フラックス成分を工夫することによりスラグ発生量を低減し、かつ合金元素の含有量を確保することにより、溶接部の塗装性と疲労強度の両方に優れた溶接継手を作製する技術が望まれていた。

【0011】

【特許文献1】特開平11−138290号公報

【特許文献2】特開2004−1075号公報

【特許文献3】特開2000−197991号公報

【特許文献4】特開2001−179488号公報

【特許文献5】特開2001−287087号公報

【特許文献6】特開2003−94196号公報

【特許文献7】特公昭51−1659号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

これら従来技術の問題点に鑑み、本発明は、板厚が1.0〜5.0mmであり、かつ強度が440〜908MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、溶接ワイヤ製造時、特にフラック調合・造粒工程及び線引き工程における作業性、生産性が良好であり、従来のメタル系フラックス入りワイヤに比べて溶接時のスラグ発生量が格段に少なく、かつ疲労強度に優れた溶接継手が得られる溶接ワイヤおよびこのワイヤを用いた溶接継手の作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

本発明者らは、以上の観点から、フラックス成分とスラグ発生量の関係に着目し、その関係およびスラグ低減方法を鋭意研究してきた。そして、フラックス成分をコントロールすることにより、従来のメタル系フラックス入りワイヤに比べ格段にスラグ量を低減させることが可能であることを見出したものである。本発明は、このような研究によってなされたものであり、その要旨は以下のとおりである。

【0014】

(1)板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0015】

(2)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする前記(1)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0016】

(3)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする前記(1)または(2)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0017】

(4)板厚が1.0〜5.0mmで、強度が440〜980MPaである自動車用鋼板を溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0018】

(5)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする前記(4)記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0019】

(6)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする前記(1)〜(5)の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0020】

(7)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする前記(1)〜(6)の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【0021】

(8)前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする前記(1)〜(7)の何れかに記載のスラグ生成量の少ないメタル系フラックス入りワイヤ。

【0022】

(9)ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0023】

(10)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする前記(9)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0024】

(11)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする前記(9)または(10)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0025】

(12)ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【0026】

(13)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする前記(12)記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【0027】

(14)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする前記(9)〜(13)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0028】

(15)前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする前記(9)〜(14)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0029】

(16)前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする前記(9)〜(15)の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【0030】

(17)シールドガスとして、CO2を3〜25%含有し、残部がArガスおよび不可避不純物からなるシールドガスを用いることを特徴とする前記(9)〜(16)の何れかに記載のスラグ量の少ない高疲労強度溶接継手の作製方法。

【0031】

(18)前記シールドガス中に、さらに、O2ガスを4%以下含有するシールドガスを用いることを特徴とする前記(17)記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【発明の効果】

【0032】

本発明によれば、従来のメタル系フラックス入りワイヤを用いてアーク溶接する場合に比べて溶接部に発生するスラグ量を格段に低減でき、ソリッドワイヤを用いる場合と同程度の低いスラグ量に抑えることが可能となる。この結果、本発明により作製された溶接継手は、溶接部の塗装性を阻害するスラグ除去の工程を行なわずとも塗装性が良好な溶接継手が得られるため、溶接による自動車製造工程の生産性を良好に維持することが可能となる。また、本発明によりソリッドワイヤ並みに合金元素を含有したメタル系フラックス入りワイヤを用いて、経済的に溶接継手の疲労強度を格段に向上させることが可能となる。したがって、本発明による自動車分野などの産業上の技術的意義は、多大なものである。

【発明を実施するための最良の形態】

【0033】

以下に、本発明を詳細に説明する。

【0034】

自動車分野におけるアーク溶接継手は、溶接終了後に塗装工程に入るが、その際に問題となるのは、溶接ビード表面に存在するスラグである。塗装膜と継手表面の密着性を確保するためには、スラグを極力減らすことが望ましい。そのため、従来技術ではソリッドワイヤが用いられてきた。

【0035】

一般に、ソリッドワイヤは、フラックス入りワイヤよりスラグ生成量が極めて少なく、そのため、ソリッドワイヤを使用している限りにおいては、特にスラグ除去工程を経ることなく良好に塗装することが可能である。しかし、高疲労強度溶接継手を作製するために用いられる溶接材料では、適用継手成分が限定されるためにワイヤ消費量が少なく、用途毎に成分調整をする必要があるため、ソリッドワイヤは経済的観点からフラックス入りワイヤより劣るという問題が生じる。つまり、ソリッドワイヤの成分設計は素材成分により制約されるが、フラックス入りワイヤでは、鋼製外皮は変えずにフラックスの成分変更により成分設計の自由度が大きいため、ワイヤ消費量が少ない場合には、フラックス入りワイヤの方が経済性の点から有利である。

【0036】

従来から通常のフラックス入りワイヤに比べ、フラックスとして金属粉を多く含有させたメタル系フラックス入りワイヤが知られている。通常のフラックス入りワイヤは、ビード形状を良好にし、かつ全姿勢溶接できるようにフラックス中のスラグ成分を所定の量を確保するようにしている。それに対し、メタル系フラックス入りワイヤは、金属粉が多い分スラグ成分が少なく全姿勢溶接が難しくなるものの、スラグ生成を抑えることが可能となる。しかしながら、従来のメタル系フラックス入りワイヤでも、ガスシールドアーク溶接時に溶接部のスラグ生成量をソリッドワイヤ並みに低減することはできない。

【0037】

フラックス入りワイヤを用いてガスシールドアーク溶接する際に生じるスラグの組成を分析すると、ほとんどが、SiO2、MnO、Al2O3、Fe2O3のような酸化物である。そして、この傾向は、フラックス中にNi、Cr、Mo等の合金元素を添加したメタル系フラックス入りワイヤの場合でも変わらない。そのため、メタル系フラックス入りワイヤを用いてガスシールドアーク溶接する際のスラグ発生量をソリッドワイヤ並まで低減するためには、溶接部における酸化物の発生を低減させる必要がある。

【0038】

しかし、メタル系フラックス入りワイヤ中のSiO2、MnO、Al2O3、Fe2O3などの酸化物は、例えば、SiO2やAl2O3を主成分とする雲母に代表させるように、ワイヤ線引き加工時に鋼製外皮とフラックスとの抵抗を抑え、破断などのトラブルを防止する潤滑材の働きをする。また、これらの酸化物は溶接ビード形状を良好にする役割があるため、スラグ低減の点から無闇に低減することはワイヤ加工性およびビード形状を良好に維持するうえで好ましくない。

【0039】

つまり、溶接部のスラグ発生量を低減するための方法として、メタル系フラックス入りワイヤのフラックス中の酸化物含有量を低減させる方法は、ワイヤ製造および溶接品質の点から限界がある。そこで、発明者らは、溶接部のスラグ発生量を低減するための他の方法として、溶接の際にフラックス中の酸化物をスラグ以外の形態で溶接金属から外に放出するための方法を検討した。

【0040】

特許文献3、4、5および6で開示されている従来技術では、スラグ生成源のうち、最も影響が大きいSiO2、K2O、Na2O、Al2O3などのスラグ材を低減するまでに至っておらず、また、スラグ低減を従来技術内で実施すれば、今度は潤滑剤不足によるワイヤ製造上の効率劣化の問題が解決されない。そのため、従来技術の範囲内では、スラグ発生量を抑えるためには、フラックス充填率を低く抑える技術に頼らざるを得なかった。

【0041】

本発明者らは、以上の背景から、種々のメタル系フラックスの成分に検討を加えていき、ついに、メタル系フラックス入りワイヤのフラックスとしてSiCを適用し、SiCの潤滑作用および脱酸作用を利用することにより、ワイヤ加工性を損なわずに、溶接時のスラグ発生量を低減する方法を見出した。

【0042】

メタル系フラックス入りワイヤのフラックスとしてSiCを適用する場合は、SiC中のCおよびSiに起因して溶接金属中のC量およびSi量の増加が懸念される。一般に、溶接金属中のC量が高くなると、溶接割れの問題、硬化性の問題、靭性の問題など、継手特性としてはデメリットが大きくなるため、レールのような高C鋼材を溶接する場合を除き、溶接ワイヤにCを意識的に添加することはしない。そのため、通常の溶接金属中のC量は0.2%、場合によっては0.1%に達しないように設計されるのが通常である。また、溶接金属中のSi量が高くなると、溶接部の靭性低下などの機械的特性が劣化する可能性が生じる。

【0043】

そこで、本発明者らは、先ず、フラックス中のSiCに起因する溶接部のC含有量およびSi含有量の増加と溶接継手の機械的特性への影響について検討した。

【0044】

図1に、メタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のC含有量およびSi含有量の関係を示す。

【0045】

なお、メタル系フラックス入りワイヤにおける鋼製外皮は、Cはワイヤ全質量に対して0.05%含有し、Siはワイヤ全質量に対して0.2%含有するものを用い、SiCはすべてフラックス中に含有させた。

【0046】

図1に示すメタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のC含有量の関係(●)からは、例えばフラックス中にSiCを1.2%程度まで添加したとしても、溶着金属中のC含有量は0.2%程度であり、溶接継手の機械的特性が劣化する問題は生じない程度のC量である。このようにSiCを溶接金属中に添加しても溶接金属中のC含有量が増加しない理由は、溶接金属およびスラグ中に添加されたSiC中のCは酸素と結合し、COまたはCO2になって溶接金属およびスラグから大気中に放出されるためであると考える。

【0047】

一方、図1に示すメタル系フラックス入りワイヤにおけるフラックス中のSiC含有量(ワイヤ全体に対する質量%)と、溶着金属試験での溶接金属中のSi含有量の関係(○)から、フラックス中のSiC含有量が1.2%を超えると、溶着金属中のSi含有量が1.0%を超えるようになり、溶接金属の靭性など機械的特性の劣化が懸念される。

【0048】

以上の結果から、フラックス中のSiC含有量が1.2%以下の場合には、SiC中のCはCOまたはCO2になって溶接金属のCが過大になることはないが、SiC中のSiは溶接金属のSi含有量を増加させ、それに起因する溶接部の機械的特性劣化の問題が懸念される。したがって、本発明では、メタル系フラックス入りワイヤにおいて、少なくともフラックスとして含有するSiC含有量は、SiC中のSiに起因する溶接金属のSi含有量が増加による溶接金属の機械的特性の劣化を防止するために、その含有量の上限を1.2%とする必要がある。

【0049】

本発明者らは、次に、メタル系フラックス入りワイヤのフラックス中の酸化物をSiCに代替させることにより、ワイヤ加工性を損なわずにフラックス中の酸化物をどの程度まで低減することができるかを検討した。

【0050】

図2は、メタル系フラックス入りワイヤ中のSiC含有量および当該SiC含有量の条件でワイヤ加工性を維持できる同ワイヤ中の最少酸化物量と、溶接時のスラグ発生量との関係を示す概念図である。

【0051】

図2中、実線がワイヤ中のSiC含有量と、このワイヤにより溶接した場合のスラグ発生量との関係を示す曲線である。また、破線が横軸に示されるワイヤ中のSiC含有量の条件で、ワイヤ中の酸化物含有量を低減する場合にワイヤ加工性を維持できる最少酸化物量を示す。これらの関係から、メタル系フラックス入りワイヤ中のSiC含有量を増加することにより、ワイヤ加工性を維持しつつワイヤ中の酸化物含有量を低減することができる。さらに、このワイヤ中の酸化物含有量の低減およびSiC中のCによるスラグ(酸化物)の脱酸作用により、溶接時のスラグ発生量を低減することができる。

【0052】

図2によれば、ワイヤ中のSiC量が少ない条件では、溶接時のスラグ発生量(実線)とワイヤ加工性を維持するための最少酸化物量(破線)はほぼ一致し、1対1の関係にある。一方、ワイヤ中のSiC添加量が多い条件では、溶接時のスラグ発生量(実線)はワイヤ加工性を維持できるワイヤ中の最少酸化物量(破線)に比べて少なくなる。例えば、図2中で、ワイヤ中のSiC含有量がA%の場合には、ワイヤ加工性を損なわずにワイヤ中の酸化物をB%まで低減でき、このワイヤを用いて溶接することにより溶接部のスラグ発生量はワイヤ中の酸化物量B%によりも低いC%まで低減することができる。

【0053】

一方、SiCを添加しないワイヤ中のSiC含有量が0%の場合には、ワイヤ加工性を損なわずにワイヤ中の酸化物を低減できる最少酸化物量はD%が限界であり、この場合にはスラグ発生量はほぼワイヤ中の酸化物量と同程度まで増加する。

【0054】

図2において、ワイヤ中のSiC添加量が増加するとともに、溶接時に発生するスラグ量(実線)がワイヤ加工性を維持できるワイヤ中の最少酸化物量(破線)に比べて少なくなる理由は次のように考えられる。つまり、ワイヤ中のSiC添加量が増加することにより、溶接時に発生したスラグ(酸化物)中の酸素がSiC中のCと結合し、COまたはCO2を生成し、溶接金属およびスラグ中から外へ逃げ出す、脱酸反応が促進されるためであると考える。

【0055】

本発明では、メタル系フラックス入りワイヤの鋼製外皮内に充填するフラックス中SiCを含有させることにより、SiCの潤滑作用およびSiC中のCの脱酸作用を利用し、ワイヤ加工性を損なわずにワイヤ中の酸化物を低減し、かつ発生するスラグを脱酸する効果が得られ、従来に比べて溶接時のスラグ発生量を大幅に低減することができる。

【0056】

本発明のメタル系フラックス入りワイヤは、ソリッドワイヤ並みに溶接部のスラグ発生量を低減し、溶接部の塗装性を向上できるため、従来の高強度高疲労強度継手に適用されていたソリッドワイヤをメタル系フラックス入りワイヤに代替することができる。従来の高強度高疲労強度継手用のソリッドワイヤは、強度および疲労強度の要求レベルに応じて合金元素の含有量の設計を行い製造する必要があるため、製造コストが高いことが欠点であったが、本発明のメタル系フラックス入りワイヤは、鋼製外皮に充填するフラックス中の合金元素の含有量を調整することでワイヤ成分設計の自由度を広げかつ低コストで低スラグ・高強度高疲労強度継手を実現できる。

【0057】

次に、メタル系フラックス入りワイヤの各成分組成の限定理由について説明する。

【0058】

本発明のメタル系フラックス入りワイヤの基本成分系は、大きく高SiC成分系および低SiC成分系の2種類に分けられる。その設計思想は、これらの成分系に共通して溶接金属の変態開始温度を低減させる主要元素C源として、潤滑性および脱酸性を有するSiCを必須成分とし、高SiC成分系は高SiC含有量とし、低SiC成分系は低SiC含有量でかつ変態開始温度低減のためのNi、Cr、MoおよびCuの1種または2種以上の合金元素を含有することにより、いずれの成分系においても、ワイヤ加工性を損なわずに溶接部のスラグ発生量を低減し、塗装性および高疲労強度に優れた溶接継手の作製を可能とする。

【0059】

なお、SiC以外のC、例えば、主として鋼製外皮SiC中に含有するCも変態開始温度の低減に寄与するが、本発明では、鋼製外皮内に充填するフラックス中に含有するSiCを変態開始温度低減のための必須成分とし、SiC以外のCは、後述するように鋼製外皮の加工性などのその他の目的で添加する。

【0060】

また、メタル系フラックス入りワイヤにおいて、ワイヤ加工性、低スラグ化、および、高疲労強度化に有効なSiCを鋼製外皮中に充填するフラックスとして含有させるため、従来のソリッドワイヤ中のC成分変更に比べてワイヤ成分設計の自由度が高くかつ製造コストの低減が可能となる。

【0061】

また、高SiC成分系では、Ni、Cr、MoおよびCuの合金元素は必須成分ではないが、低SiC成分系では、上記C源と同様に溶接金属の変態開始温度を低減するために、Ni、Cr、MoおよびCuの1種または2種以上を含有する必要がある。

【0062】

一般に、SiCは、Ni、Cr、MoおよびCuの合金元素に比べて比較的安価であるため、高SiC成分系は、ワイヤ製造コストの観点からは有利であるが、高いC量に起因して溶接金属の靭性が低くなる傾向にある。一方、低SiC成分系は、ワイヤ製造コストの観点からは不利であるが、Ni添加により溶接金属の靭性などの機械的特性を改善することができる。溶接継手に要求される靭性などの機械的特性は、使用環境に依存するため、継手要求特性と製造コストを比較しながらワイヤ成分系を選択すればよい。

【0063】

以下に本発明のメタル系フラックス入りワイヤの高SiC成分系および低SiC成分系の成分組成の限定理由を説明する。

【0064】

なお、以下に示す「%」は特に説明がない限り、「質量%」を意味するものとする。

最初に、高SiC成分系および低SiC成分系に共通な基本成分の限定理由について説明する。

【0065】

(SiC以外のC(必須))

SiC以外のCは、メタル系フラックス入りワイヤにおいて主として鋼製外皮中に含有させ、ワイヤ製造中の線引き工程での断線防止を目的に含有する。なお、SiC以外のCは、溶接金属の変態温度を低減させる作用も有するが、本発明では、鋼製外皮内に充填するフラックス中のSiCの含有量を成分系に応じて調整して溶接金属の変態温度を十分低減させることができる。鋼製外皮中のCによるワイヤ線引き工程での断線防止効果を得るためには、SiC以外のC含有量の下限を0.01%とする必要がある。一方、鋼製外皮中にCを過度に添加すると、今度は線引き中に硬化してしまい断線の発生原因となるため、SiC以外のC含有量の上限を0.20%と設定した。

【0066】

なお、フラックスとして鉄粉を鋼製外皮中に充填する場合には、SiC以外のCとして、鉄粉中のCが含まれる。したがって、鋼製外皮中のCに起因するワイヤ伸線中の硬化を軽減する点からは、鋼製外皮中のC含有量を0.15%とし、残りのC量をフラックスとして添加する鉄粉中のC含有量で補うことが望ましい。

【0067】

(SiC以外かつSiO2以外のSi(必須))

SiC以外かつSiO2以外のSiは、アーク溶接中の溶接金属の脱酸効果を得るために、その含有量の下限を0.05%とした。また、Siは、溶融プールと鋼板のなじみを良くし良好なビード形状を得るための作用も有するため、上記脱酸効果に加えてビード形状の向上効果を得るためには上記Si含有量の下限を0.1%とすることが望ましい。一方、SiC以外かつSiO2以外のSiは過度に添加すると、溶接金属を硬化させ、継手特性の観点から好ましくないためその含有量の上限を1.2%とした。

【0068】

(Mn(必須))

Mnは、溶接金属の強度確保に必要な元素であり、その含有量が0.2%より低くなると、溶接金属強度の確保が難しくなるのでMn含有量の下限は0.2%とした。一方、Mn含有量が過度に高くなると、溶接金属の靱性劣化を引き起こすためMn含有量の上限を3.0%とした。

【0069】

(P、S)

PおよびSは、溶接金属の不可避的不純物元素であり、本発明では、これら元素が溶接金属に多く存在するとその靭性が劣化するため、PおよびSの含有量の上限をそれぞれ0.03%、0.02%とした。

【0070】

(SiO2、Al2O3、Na2O、K2O(必須))

フラックス中に含有されるSiO2、Al2O3、Na2O、K2Oは、通常スラグ材と呼ばれているものである。これらは、メタル系フラックス入りワイヤの製造前のメタル系フラックス成分を造粒する際にバインダーの役目を果たし、また、鋼製外皮内にメタル系フラックス成分を充填した後、所定のワイヤ径まで線引きする工程において、鋼製外皮内面とメタル系フラックスとの抵抗を少なくする潤滑材の働きをする。本発明では、潤滑作用を有するSiCを含有することにより、これらの酸化物であるスラグ材を従来に比べて低減してもワイヤ線引き工程での加工性を確保できる。しかし、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上の合計量が0.05%を下回ると上記加工性加工性を維持することが困難となり、ワイヤ品質と製造効率上問題が発生するために上記合計量の下限を0.05%とした。一方、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上の合計量が0.40%を上回る場合は、溶接部のスラグ発生量が多くなり、塗装性の劣化の問題が生じてくるため上記合計量の上限を0.40%とした。

【0071】

以上が本発明における高SiC成分系および低SiC成分系に共通する基本成分の限定理由である。

次に高SiC成分系の基本成分および選択成分の限定理由について説明する。

【0072】

(高SiC成分系のSiC(必須))

高SiC成分系では、溶接金属の変態開始温度を低減させる主要元素C源となり、かつ潤滑性および脱酸性を有するSiCを必須成分とする。

【0073】

高SiC成分系では、鋼製外皮内に充填するフラックス中のSiCの含有量を0.6%以上とすることで、溶接金属の変態開始温度を低減させる効果が十分に得られるため、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、Mo、Cuの合金元素を含有しなくても継手疲労強度を向上が期待できる。高SiC成分系は、Ni、Cr、Mo、Cuの高価な合金元素を含有しなくても、継手疲労強度向上を実現できるため、これらの合金元素を必須とする低SiC成分系に比べて経済性の点でメリットがある。

【0074】

フラックス中のSiC含有量が0.6%未満であると、Ni、Cr、Mo、Cuの合金元素を含有させないと溶接金属の変態開始温度を十分に低減させ、継手疲労強度を十分向上させることが困難となるため、フラックス中のSiC含有量の下限を0.6%とした。一方、フラックス中のSiC含有量が1.2%を超える場合には、図1に示したように溶接金属中のSi含有量が増加することにより、溶接部の靭性、衝撃特性が確保できなくなるおそれが生じる。また、フラックス中のSiC含有量が増加すると、溶接金属の硬化の問題や、オーステナイト組織が多くなり変態点温度が高くなり継手疲労強度の向上が期待できないなどの問題が生じるため好ましくない。このため、フラックス中のSiC含有量の上限を1.2%と限定した。

【0075】

この高SiC成分系では、ワイヤ加工性及び低スラグ化、又は高疲労強度化をさらに向上させるために、グラファイト、および/または、Ni、Cr、MoおよびCuの1種または2種以上を必要に応じて添加することができる。

【0076】

(高SiC成分系のグラファイト(選択))

本発明における高SiC成分系において、グラファイトは、C源として溶接金属の変態開始温度を低減させるために寄与し、継手疲労強度の向上の効果を有するのみならず、ワイヤ線引き中に鋼製外皮とフラックスとの抵抗を低減し、ワイヤ加工性を向上する働きがある。このため、これらの作用を利用し、ワイヤ加工性の向上、低スラグ化及び継手高疲労強度の向上の効果をより高めるため、フラックス中にグラファイトを0.02%以上含有することが好ましく、より好ましくは0.05%以上含有することが望ましい。また、本発明では、フラックス中のグラファイト含有量の上限は特に規定する必要はないが、SiCとともに、グラファイトをワイヤ中に含有させる場合は、上述したSiCと同様に溶接金属中のCを増加させる原因となり、オーステナイト組織が多くなり変態点が高くなる恐れが生じ、また、溶接金属の硬化や、靭性や溶接割れの問題が生じるため、上記(1)式で定義されるグラファイトおよびSiCのC換算値の合計量が0.6%以下の範囲内とすることが好ましい。

【0077】

なお、グラファイトは粒度が細かいため、その他のフラックスに配合し、混合する際に飛散しやすい。このため、フラックスに配合し、混合する際のグラファイト飛散量を少なくするために、SiCとともに、グラファイトをワイヤ中に含有させる場合は、前記(1)式で定義されるSiCとグラファイトのC換算値の合計量に対するグラファイト含有量の比率を60%以下に制限することが望ましい。

【0078】

(高SiC成分系のNi、Cr、Mo及びCuの1種または2種以上(選択))

本発明における高SiC成分系において、Ni、Cr、Mo、Cuは、Cと同様に溶接金属の変態開始温度の低減作用を有するため、さらに継手疲労強度を向上させるために、Ni、Cr、MoおよびCuの1種または2種以上を含有させることができる。なお、これらの合金元素は鋼製外皮またはフラックスの何れかまたは両方から添加することができる。

【0079】

Niは、溶接金属の変態開始温度を低くし、継手疲労強度向上のために有効な元素であるとともに、強度や靭性などの継手特性を向上させる元素でもある。Niを含有させる場合のNi含有量の下限は、疲労強度の向上効果が十分に期待できる最低量として0.5%とするのが好ましい。Niを含有させる場合のNi含有量の上限は、高SiC成分系では、フラックス中に含有するSiC中のC含有量が十分高いため、溶接金属の変態開始温度低減効果は十分に得られる。Ni含有量が5.0%を上回る場合では、溶接金属中に多く含有するCとの相互作用で、溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイトのままで冷却が終了する可能性があり、疲労強度向上が期待できなくなるためNi含有量の上限を5.0%とするのが好ましい。

【0080】

CrおよびMoは、溶接金属の変態開始温度の低減および強度および焼入性を上げる作用を有する元素である。特にCrとMoは、Niよりも、溶接金属の強度向上および焼入性確保の効果が高いため、この効果を利用し溶接金属をマルテンサイトなどの変態温度が低い組織に変態させ、溶接継手の疲労強度をより向上させるためには、Cr、Moの含有量は、0.1%以上とするのが好ましい。一方、CrとMoは、Niに比べて溶接金属の靭性向上の効果は低いため、過度に含有させると、溶接金属の靭性が低下する恐れが生じるため、Cr、Moの含有量の上限は2.0%とするのが好ましい。

【0081】

Cuも、CrとMo同様に、溶接金属の変態開始温度の低減、強度向上および焼入性確保の効果がある元素である。また、Cuは、通常通電性を確保するためにワイヤ表面にめっきをすることもある。このCuによる溶接金属の強度向上と焼入性向上の効果および通電性確保の効果を得るためにCu含有量の下限を0.1%とするのが好ましい。しかし、Cuは溶接金属中に過度に添加しすぎると溶接金属にCu割れを発生させる危険があるため、Cu含有量の上限値は0.5%とするのが好ましい。

【0082】

なお、高SiC成分系において、Ni、Cr、MoおよびCuの1種または2種以上の合計添加量が0.5%を下回る場合には、変態開始温度低減が十分でなくなり、疲労強度増加の効果が期待できなくなるため、上記合計含有量の下限を0.5%とした。一方、高SiC成分系では、SiC含有量が高いため、SiC中のCにより変態開始温度の低減効果が十分得られ、上記合計含有量が6.0%を超えて過度に含有しすぎると、溶接金属が溶接後の冷却過程で低温で変態するベイナイトやマルテンサイトに変態せずに、オーステナイト組織のままになるため、継手疲労強度向上が困難となる。このため、上記合計含有量の含有量の上限を6.0%にするのが好ましい。

【0083】

次に、本発明における低SiC成分系の基本成分および選択成分について説明する。

【0084】

(低SiC成分系のSiC(必須))

低SiC成分系では、高SiC成分系と同様に、溶接金属の変態開始温度を低減させる主要元素C源となり、かつ潤滑性および脱酸性を有するSiCを必須とするが、SiC含有量を低減し、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、MoおよびCuの1種または2種以上を適正量含有とすることで、継手疲労強度の向上を実現させる。低SiC成分系では、高SiC成分系に比べてSiC含有量が低いため、溶接金属のC含有量に起因する靭性低下は少なく、継手疲労強度を向上し、かつ溶接金属の靭性も良好に維持することができる。

【0085】

低SiC成分系では、鋼製外皮内に充填するフラックス中のSiCの含有量が0.05%未満であると、SiCの潤滑作用および脱酸作用によるワイヤ加工性の向上およびスラグ量の低減効果は十分でなくなる。また、SiCの含有量が0.05%未満であると、溶接金属の変態開始温度を低減させる効果が十分得られなくなるため、Ni、Cr、MoおよびCuの1種または2種以上の合計含有量を増加させる必要が生じ、ワイヤ製造コストを増加させるため好ましくない。このため、フラックス中のSiC添加量の下限は0.05%とした。一方、フラックス中のSiC含有量が0.6%を超える場合には、溶接金属中のNi、Cr、Mo、Cuの合金元素に起因して溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイト組織になり、疲労強度向上が期待できなくなるためSiC含有量の上限を0.6%とした。

【0086】

本発明における低SiC成分系は、Ni、Cr、Mo、Cuの1つまたは2つ以上の添加を必須としている。これら元素の添加も溶接金属の変態開始温度を低減し疲労強度を高める目的であるため、SiC添加と同じ働きをする。

【0087】

(低SiC成分系のNi、Cr、Mo及びCuの1種または2種以上(必須))

低SiC成分系では、SiC含有量が0.6%以下と低いため、溶接金属の変態開始温度を低減させ、継手疲労強度を十分に向上するためには、Cと同様に溶接金属の変態開始温度の低減作用を有するNi、Cr、MoおよびCuの1種または2種以上を適正量含有とする必要がある。なお、これらの合金元素は鋼製外皮中またはフラックス中の何れかまたは両方から添加することができる。

【0088】

Niは、溶接金属の変態開始温度を低くし、継手疲労強度向上のために有効な元素であるとともに、強度や靭性などの継手特性を向上させる元素でもある。Niを含有させる場合のNi含有量の下限は、低SiC系成分系において継手疲労強度の向上効果が十分に期待できる最低量として0.5%とする必要がある。Ni含有量の上限は、溶接金属の変態開始温度低減効果は十分に得られる。Ni含有量が5.0%を上回る場合では、溶接金属中に含有するCとの相互作用で、溶接金属が低温で変態するベイナイトやマルテンサイトに変態せずオーステナイトのままで冷却が終了する可能性があり、疲労強度向上が期待できなくなるためNi含有量の上限を5.0%とした。

【0089】

CrおよびMoは、溶接金属の変態開始温度の低減および強度および焼入性を上げる作用を有する元素である。特にCrとMoは、Niよりも、溶接金属の強度向上および焼入性確保の効果が高いため、この効果を利用し溶接金属をマルテンサイトなどの変態温度が低い組織に変態させ、溶接継手の疲労強度をより向上させるためには、Cr、Moの含有量は、0.1%以上とする必要がある。一方、CrとMoは、Niに比べて溶接金属の靭性向上の効果は低いため、過度に含有させると、溶接金属の靭性が低下する恐れが生じるため、Cr、Moの含有量の上限は2.0%とした。

【0090】

Cuも、CrとMo同様に、溶接金属の変態開始温度の低減、強度向上および焼入性確保の効果がある元素である。また、Cuは、通常通電性を確保するためにワイヤ表面にめっきをすることもある。このCuによる溶接金属の強度向上と焼入性向上の効果および通電性確保の効果を得るためにCu含有量の下限を0.1%とする必要がある。しかし、Cuは溶接金属中に過度に添加しすぎると溶接金属にCu割れを発生させる危険があるため、Cu含有量の上限値は0.5%とした。

【0091】

なお、低SiC成分系では、SiC含有量が低いため、Ni、Cr、MoおよびCuの1種または2種以上の合計添加量が1.0%を下回る場合には、変態開始温度低減が十分でなくなり、疲労強度増加の効果が期待できなくなるため、上記合計含有量の下限を1.0%とした。一方、上記合計含有量が6.0%を超えて過度に含有しすぎると、溶接金属が溶接後の冷却過程で低温で変態するベイナイトやマルテンサイトに変態せずに、オーステナイト組織のままになるため、継手疲労強度向上が困難となる。このため、上記合計含有量の含有量の上限を6.0%にするのが好ましい。

【0092】

(低SiC成分系のグラファイト(選択))

本発明における低SiC成分系において、グラファイトは、C源として溶接金属の変態開始温度を低減させるために寄与するのみならず、ワイヤ線引き中に鋼製外皮とフラックスとの抵抗を低減する働きがある。このため、これらの作用を利用し、ワイヤ加工性の向上、低スラグ化及び継手高疲労強度の向上の効果をより高めるためには、フラックス中にグラファイトを0.02%以上含有することが好ましく、より好ましくは0.06%以上含有することが望ましい。

【0093】

また、本発明では、フラックス中のグラファイト含有量の上限は特に規定する必要はないが、SiCとともに、グラファイトをワイヤ中に含有させる場合は、上述したSiCと同様に溶接金属中のCを増加させる原因となり、低SiC成分系では、SiCと、Ni、Cr、Mo、Cuの合金元素添加を必須として含有するため、溶接金属が低温で変態するベイナイトやマルテンサイトにならずオーステナイト組織となり、変態点が高くなる恐れが生じ、また、溶接金属の硬化や、靭性や溶接割れの問題が生じるため、上記(1)式で定義されるグラファイトおよびSiCのC換算値の合計量が0.35%以下の範囲内とすることが好ましい。

【0094】

なお、グラファイトは粒度が細かいため、その他のフラックスに配合し、混合する際に飛散しやすい。このため、フラックスに配合し、混合する際のグラファイト飛散量を少なくするために、SiCとともに、グラファイトをワイヤ中に含有させる場合は、前記(1)式で定義されるSiCとグラファイトのC換算値の合計量に対するグラファイト含有量の比率を60%以下に制限することが望ましい。

【0095】

本発明では、高SiC成分系および低SiC成分系に共通して、さらに、以下の目的で成分元素を以下の含有範囲で含有することができる。

【0096】

(B(選択))

Bは焼入性元素であり、溶接金属の焼入性を確保し、溶接金属のミクロ組織をより高強度の組織にし、また、高温で変態開始する組織の生成を抑えより低い温度で変態するミクロ組織にする作用がある。鋼板に比べ溶接金属は酸素含有量が高いため、Bは酸素と結合しその効果を奪われてしまう恐れがあるため、溶接金属中のBによる上記焼入れ性およびミクロ組織制御による引張り強度および疲労強度を改善するために、B含有量の下限を0.001%とするのが好ましい。一方、B添加量の上限は、これを上回る量を添加してもB添加で得られる効果が増加しないことから0.015%と定めた。

【0097】

(Nb、VおよびTiの1種または2種以上(選択))

Nb、V、Tiはいずれも溶接金属中で炭化物を形成し強度を増加させる働きをもつ元素であり、Nb、V、Tiの1種または2種以上を溶接金属中に少ない量含有することで継手強度の向上が図れる。Nb、V、Tiの1種または2種以上の合計含有量の下限は、0.005%を下回ると、継手強度の向上があまり期待できなくなるため、その合計含有量の下限を0.005%とするのが好ましい。一方、上記合計含有量が0.3%を上回ると、溶接金属の強度が過大になり、継手特性上問題が生じるため、上記合計含有量上限を0.3%とするのが好ましい。なお、Tiに関しては、溶接金属の強度向上効果に加えて、溶接アークを安定させる働きがあるため、Tiを含有させる場合には、好ましくはTi含有量の下限を0.003%とすることが望ましい。

【0098】

(アーク安定剤(選択))

アーク安定剤とは、鋼製外皮内に充填するフラックス中に含有させることにより、溶接アークを安定にする作用を有する元素である。上述したフラックス中に含有させるNa2OやK2Oなどもアーク安定剤としての働きがあるため、これらの成分は本発明の目的とする溶接部のスラグ発生量の低減を阻害しない程度に含有するのが好ましい。また、アーク安定剤としての働きは、Na2OやK2Oなどの酸化物としなくても、氷晶石(Na3AlF6)などのNa、Al、Fの化合物であれば、上記アーク安定化効果は得られため、スラグ発生量低減の観点から酸化物以外の化合物として含有させるのが好ましい。

【0099】

溶接部のスラグ発生量を低減し、かつアーク安定化の効果が得られるためには、酸化物系以外のアーク安定剤の含有量の下限は、0.05%とするのが好ましい。一方、酸化物系以外のアーク安定剤の含有量が0.5%を上回ると、上記アーク安定化効果が変わらなくなるため、上記含有量の上限を0.5%とするのが好ましい。

【0100】

以上が、本発明のメタル系フラックス入りワイヤの成分組成の限定理由である。次にこのメタル系フラックス入りワイヤを用いて溶接することにより、高疲労強度継手を作成するための溶接条件について説明する。

【0101】

先ず、シールドガスを限定した理由について述べる。

ガスシールド溶接において、一般に、シールドガスは、100%CO2またはArガス中にCO2ガスが含有されているものが用いられる。本発明の目的は、スラグ発生量の少ない高疲労強度溶接継手の作製方法を提供することであり、スラグのほとんどがSiO2やMnOなどの酸化物系であることを考えると、シールドガスにおいても酸素含有量の少ないものを選択することが望ましい。そのため、本発明における溶接方法では、シールドガスとしてAr+3〜25%CO2ガスを採用することとした。なお、CO2ガスを0%にするのは溶接アークの安定性上好ましくないため、Arガス中には3%以上のCO2を含有するのが好ましい。25%を上回るCO2を含有したArガスでは、スラグ生成上100%CO2ガスの場合とほぼ同じになるのでCO2含有量の上限を25%とするのが好ましい。

【0102】

また、シールドガス中のO2ガスは、溶接部のスラグ発生量を増加させるため、本発明においては不純物である。しかし、Arガス中にO2ガスが存在している場合は、O2ガスを取り除く費用が必要となるため、一般には、O2ガスを含有しないシールドガスのほうが、O2ガスを含有しているシールドガスよりも高価である。そのため、本発明者らは、O2ガスの許容含有量の範囲を明確にすることは産業上意義のあることと考え、その許容範囲を定めることとした。O2ガスが4%を上回る場合は、スラグ生成量増加が避けられず、そのため、O2ガスの上限を4%とするのが好ましい。

【0103】

次に、鋼板の板厚および鋼板強度を限定した理由について述べる。

【0104】

本発明は、ソリッドワイヤ並にスラグ生成量が少ない高疲労強度溶接継手の作製方法の提供を目的とするものである。特に、スラグ量低減に関しては、鋼板の板厚を限定しなくても、本発明の範囲内にあるメタル系フラックス入りワイヤを用いればその効果を得ることが可能である。

【0105】

しかし、メタル系フラックス入りワイヤを用いて溶接金属の変態膨張により溶接部に圧縮残留応力を導入し、溶接継手の疲労強度向上を十分に達成するためには、溶接金属の周囲の鋼板からの十分な拘束力を確保する必要がある。このため、本発明では、メタル系フラックス入りワイヤの成分組成を上述にように限定すると共に、鋼板の板厚及び強度を規定する必要がある。

【0106】

溶接金属の変態膨張を利用した継手疲労強度の向上の原理の概略は以下の通りである。

【0107】

つまり、溶接部に形成した溶接金属が凝固した後、溶接金属が室温はで冷却する過程において比較的低温で相変態を開始させ、この溶接金属の変態膨張により溶接部に発生した圧縮応力状態を室温まで維持させることにより、継手疲労強度は向上することができる。

【0108】

しかし、上記溶接金属の変態膨張時にその体積膨張を溶接部周囲の鋼板から十分に拘束されなければ、溶接部に発生する圧縮応力は小さくなる。この場合、その後、溶接金属が室温まで冷却される過程で熱収縮により引張応力が発生するため圧縮応力は相殺され、結果的に溶接部は引張残留応力状態となり、疲労強度は低下する。

このような理由から、メタル系フラックス入りワイヤを用いて溶接金属の変態膨張により溶接部に圧縮残留応力を導入し、溶接継手の疲労強度向上を十分に達成するためには、溶接金属の周囲の鋼板からの十分な拘束力を確保する必要がある。

初めに鋼板の板厚を限定した理由について述べる。

【0109】

(鋼板の板厚)

本発明において鋼板の板厚が1mmを下回る場合は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に、溶接部の板厚に対する溶け込み深さが大きくなる。このため、凝固した溶接金属が冷却過程で変態膨張する際に溶接部の周囲の鋼板から溶接金属の膨張を充分拘束できなくなる。この結果、溶接金属の変態膨張を利用し溶接部に圧縮残留応力を導入し、引張残留応力を低減することができなくなり、疲労強度向上は困難となる。そのため、本発明では、溶接金属の変態膨張時に周囲からの拘束力を維持し、溶接部の圧縮残留応力の導入により継手疲労強度を十分に向上するために、鋼板の板厚の下限を1.0mmと設定した。一方、本発明の目的とする溶接継手の塗装性の向上が要求させるのは、自動車分野に適用される薄板溶接であり、造船分野などで適用させる厚板溶接では、溶接ビードにスラグが存在しても特に大きな問題が発生しない。一般に、自動車分野では板厚が5mmを上回るような場合はほとんどなく、また、5mmを超えて板厚が増大すると、溶接熱が板裏面まで達しにくくなり、溶接金属の変態が終了した後の熱収縮過程で溶接部の周囲の鋼板からの強に拘束力により引張り応力が発生してしまい、継手疲労強度の向上効果は困難となる。そのため、本発明では、継手疲労強度の向上効果を十分に得るために、鋼板の板厚の上限を5.0mmと設定した。

次に、鋼板強度を限定した理由について述べる。

【0110】

(鋼板強度)

鋼板強度が440MPaより低い場合は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に、凝固した溶接金属が冷却過程で変態膨張する際に溶接部の周囲の鋼板からの拘束力が十分でなくなるため、溶接部に十分に圧縮応力を導入することができない。その後、室温までの溶接金属の熱収縮により圧縮応力が引張応力により相殺され、結果的に溶接部の引張残留応力が低減されず、継手疲労強度は向上することは困難となる。したがって、本発明では、溶接金属の変態膨張時に周囲からの拘束力を維持し、溶接部の圧縮残留応力の導入により継手疲労強度を十分に向上するために、鋼板の鋼板強度の下限を440MPaとした。

【0111】

一方、本発明において、鋼板強度の上限は、本発明のメタル系フラックス入りワイヤを用いて継手を作製する際に溶接部に形成される溶接金属の強度は980MPaを超えることはないため、この溶接金属の膨張を拘束するための鋼板強度の上限を980MPaとした。

【実施例】

【0112】

以下に、本発明の実施例について説明する。

上述したように、本発明は、板厚が1.0〜5.0mmであり、かつ強度が440〜908MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、溶接ワイヤ製造時、特にフラック調合・造粒工程及び線引き工程における作業性、生産性が良好であり、溶接時のスラグ発生量が少なく、かつ疲労強度に優れた溶接継手が得られる溶接ワイヤおよびこのワイヤを用いた溶接継手の作製方法を提供することを目的とする。

【0113】

本実施例では、本発明が規定する要件を満足するワイヤ(発明例)と、本発明が規定する要件から外れたワイヤ(比較例)をそれぞれ製造した後、これらのワイヤを用いて溶接を行った。また、これらのワイヤを製造する際に、フラックス調合・造粒工程と、フラックスを鋼管に充填した後の線引き加工工程における、作業性・生産性(グラファイト飛散量、線引き加工性)を評価するとともに、これらのワイヤにより鋼板を溶接する際のスラグ発生量、および、得られた溶接継手の疲労強度、靭性を評価した。

【0114】

表1−1及び表1−2に、メタル系フラックス入りワイヤの成分値を示した。表1−1及び表1−2には、ワイヤ中に添加した成分の質量%、充填率、ワイヤ伸線性、およびシャルピー吸収エネルギーが示されている。各成分は、ワイヤ全質量に対する質量%である。

【0115】

【表1−1】

【0116】

【表1−2】

【0117】

表1−1及び表1−2における、ワイヤ記号で100番台のワイヤは、本発明における高SiC成分系ワイヤの本発明例と比較例である。また、ワイヤ記号が200番台のものは、本発明における低SiC成分系ワイヤの本発明例と比較例である。

【0118】

さらに、100番台のワイヤのうちで、150番以降のワイヤは、本発明における高SiC成分系ワイヤの比較例である。また、200番台のワイヤのうちで、250番以降のワイヤは、本発明における低SiC成分系ワイヤの比較例である。

【0119】

表中のCは、SiC以外のC、または、SiC以外およびグラファイト以外のC(グラファイトを添加した場合)を示し、また表中のSiは、SiC以外かつSiO2以外のSi示している。

【0120】

まず、表1−1及び表1−2に示したワイヤを用いて溶接継手を作製した後、溶接部から試験片を採取し、シャルピー試験を実施した。本発明は、溶接部のスラグ生成量低減による塗装性向上と継手疲労強度の向上を目的とするが、継手靭性は溶接継手の基本特性であるため、予め溶接継手のシャルピー試験により、本発明の高SiC成分系及び低SiC成分系の2系統のワイヤにより溶接した溶接継手の溶接部の靭性を確認した。

【0121】

溶接継手の作製とシャルピー試験は次の手順で実施した。

【0122】

まず、板厚3.2mmの780MPa級鋼板を2枚用意し、これらの鋼板端部同士をI開先で突き合わせ溶接を実施し、溶接継手を作製した後、溶接金属中央部分に2mVノッチを機械加工にて作製することにより、厚み2.5mmのシャルピー試験片を作製した。 試験片の採取位置は、概略図の図3に示すように、I開先、突合せ溶接Wを含む位置をシャルピー試験採取位置Sとした。なお、このときの溶接条件は、溶接電流:270A、溶接電圧:26V、溶接速度:110cm/分である。

【0123】

この試験片を用いて0℃にてシャルピー試験を実施し、その吸収エネルギーを測定した。シャルピー試験結果は表1−2に示されている。なお、表1−2におけるワイヤ152については、溶接継手に凝固割れが発生したためシャルピー試験ができなかった。また、ワイヤ154および254については、ワイヤ製造中に断線が生じたため、シャルピー試験ができなかったものである。なお、表1−2には、ワイヤ製造時のワイヤ線引き性の評価項目を示し、「○」はワイヤ線引き時に断線が発生せずにワイヤ線引きが良好に行なわれたもの、「×」はワイヤ線引き時に断線が発生したものを示す。

【0124】

表1−1及び表1−2に示された2種類のワイヤ成分系での溶接継手のシャルピー吸収エネルギーを比較すると、本発明で規定する成分組成範囲内の低SiC成分系(ワイヤ記号200〜204)の方が高SiC成分系(ワイヤ記号100〜105)に比べてシャルピー吸収エネルギーが高めとなるが、何れも実用上問題のない継手靭性レベルである。

【0125】

次に、ワイヤ製造時のフラックス調合工程での作業性の評価方法を説明する。

上述の通り、SiCとともにグラファイトをワイヤ中に含有したワイヤを製造する場合は、グラファイトをその他のフラックスと配合し、混合する際にグラファイトが飛散して作業性および原料歩留を低下させる原因となる。このグラファイトの飛散量を測定することにより、フラックス調合工程での作業性を評価した。

【0126】

まず、フラックスの調合に用いるグラファイト量を測定する。次にグラファイトをフラックスに調合し、造粒した後、この造粒後のフラックスからサンプルを採取し、グラファイト量を測定する。グラファイトの飛散量は、造粒後のフラックス中のグラファイト量の測定値と、調合・造粒前のグラファイト量の測定値との差から求めた。

【0127】

表1−2には、グラファイトの飛散量を、上記(1)式で定義されたグラファイトとSiCのC換算値の合計量に対する割合で示した。このグラファイトの飛散量が30%未満に低下させることで、フラックスの調合時のグラファイトの歩留、作業を良好に維持することができる。

【0128】

表1−1及び表1−2から、グラファイトをワイヤ中に添加したワイヤ(ワイヤ記号102〜104、153、201、203〜204、252、253)のうち、SiC含有量が本発明範囲から低く外れたワイヤ153、253は、グラファイトの飛散量はそれぞれ34%、40%と高い結果となり、ワイヤ製造時の作業性の点で問題が生じた。

【0129】

それに対し、SiC含有量が本発明の範囲内にあるワイヤ(ワイヤ記号102〜104、201、203〜204、252)は、飛散量は全て25%以下と比較的低くなり、ワイヤ製造時のフラックス調合工程での作業性が優れた結果となった。

【0130】

次に、溶接時のスラグ発生量と溶接継手の疲労強度の測定方法を説明する。

【0131】

まず、スラグ発生量の測定方法は次に示すようにして実施した。

【0132】

スラグ発生量を決定するために、次に述べる疲労試験片採取用の溶接継手を作製した後、その継手の重量をまず測定する。次に、表面に付着しているスラグを取り払い、再度重量を測定する。そして、これら重量の差を計算し、その継手に対するスラグ発生量を決定した。なお、疲労試験片採取用溶接継手の溶接ビード長さはつねに250mmと一定になるように作製したため、このスラグ発生量を比較することにより、各ワイヤのスラグ発生率を相対比較することができる。継手からの疲労試験片の採取は、その後行なった。なお、このとき、板厚が2.0mm未満の場合の溶接条件は、溶接電流:120A、溶接電圧:15V、溶接速度:80cm/分、2.0mm〜3.0mmの場合の溶接条件は、溶接電流:140A、溶接電圧:15V、溶接速度:60cm/分、3.0mmを上回る場合の溶接条件は、溶接電流:240A、溶接電圧:24V、溶接速度:80cm/分、である。

【0133】

また、本実施例とは別に、ソリッドワイヤとの比較を可能にするために、同じ方法でソリッドワイヤのスラグ生成量を測定した。その結果、ソリッドワイヤのスラグ生成量はシールドガスが100%CO2の場合で0.09g、シールドガスがAr+20%CO2の場合で0.05gであった。そのため、このスラグ量測定方法では、スラグ発生量が0.1g未満であればソリッドワイヤ並み低スラグということができる。

【0134】

次に、溶接継手から採取した試験片を用いて以下の手順で疲労試験を実施し、継手疲労強度を測定した。

【0135】

鋼板を2枚用意し重ね隅肉溶接を実施し、スラグ発生量の調査した後、その継手から図4に示す疲労試験片を採取した。そして、図4の矢印方向と疲労荷重負荷方向Pとして疲労荷重を負荷し、200万回繰り返し負荷しても疲労亀裂が発生しなかった応力範囲をその継手に対する疲労強度と定義し、その値で比較した。応力比RはR=0.1とした。鋼板1および鋼板2は必ずしも同じ鋼板を用いているわけではなく、異なった強度および板厚3および4の組み合わせも選択した。なお、試験片に加わる応力の値は、鋼板1の上表面の溶接ビード近傍にひずみゲージを貼り付けて計測した。

【0136】

初めに、表1−1及び表1−2にあるワイヤのうち、100番台の高SiC成分系ワイヤを用いて表2−1に示す条件で溶接継手を作製した後、溶接部のスラグ発生量と継手疲労強度を測定した。その結果を表2−1に示した。

【0137】

試験番号A8の比較例は、鋼板強度、鋼板板厚ともに本発明の範囲内にあり、ワイヤ成分中でSiC含有量が本発明範囲内であるため疲労強度向上は達成できたが、ワイヤ成分中でスラグ材の合計含有量が本発明範囲から高く外れたため、溶接時にスラグ量の低減が達成できなかった。

【0138】

試験番号A9、A10の比較例は、ワイヤ成分のSiC含有量、スラグ材の合計含有量の何れも本発明の範囲外であったため継手疲労強度向上および溶接時のスラグ発生量低減ともに達成できなかった。

【0139】

試験番号A11の比較例は、ワイヤ成分のSiC含有量が本発明の範囲外であったため疲労強度向上が達成できなかった。

【0140】

また、表1−1及び表1−2に示されたワイヤ番号152の比較例のワイヤについては、シャルピー試験を実施する際に割れが発生してしまったため、また、ワイヤ番号154は、ワイヤ製造時の線引き加工において断線してしまったため、シャルピー試験、スラグ生成量測定、および疲労試験が実施できなかった。

【0141】

これらに対し、ワイヤ成分が本発明の範囲内である、試験番号A1〜A7の発明例はいずれも、溶接時のスラグ発生量はソリツドワイヤ並みのスラグ発生量である0.1g未満を達成でき、かつ継手疲労強度も全て300MPa以上を満足している。

【0142】

さらに、これら発明例の中で、SiCとともに、グラファイトを含有したワイヤを用いて溶接した試験番号A3〜A5の継手は、溶融スラグの脱酸作用が高まった結果、溶接時のスラグ発生量はより低減できた。

【0143】

それに対して、比較例であるA8〜A11は、いずれもスラグ発生量が0.1g以上であるか、及び/又は、溶接時の溶接継手の疲労強度が300MPa未満であった。

【0144】

以上より、表2−1のスラグ発生量と疲労強度(高SiC成分系)から、本発明のワイヤは、溶接時のスラグ発生量を低減でき、かつ継手の疲労強度向上も達成できることがわかった。

【0145】

表2−2のスラグ発生量と疲労強度(低SiC成分系)は、本発明における低SiC成分系に対する実施例である。疲労強度調査方法およびスラグ発生量調査手順は、既に説明したとおりである。

【0146】

試験番号B8の比較例は、ワイヤ成分中でスラグ材の合計含有量が本発明の範囲から高く外れたため、スラグ発生量が0.40gとスラグ発生量が高くなり、溶接時のスラグ発生量の低減は達成されなかった。

【0147】

また、B9〜B11の比較例については、ワイヤ中のスラグ材が本発明の範囲内であるためスラグ発生量がそれぞれ0.07g、0.06g、0.05gと充分低スラグ化が図られているが、ワイヤ成分のうち、SiC及び/又はCu、Ni、Cr、Moの合金元素添加量が本発明の範囲外であったため、疲労強度が向上しなかった。

【0148】

また、表1−1及び表1−2に示されたワイヤ番号254は、ワイヤ製造時の線引き加工において断線してしまい、シャルピー試験、スラグ生成量測定、および疲労試験が実施できなかった。

【0149】

これらに対し、ワイヤ成分が本発明の範囲内である、試験番号B1〜B7の発明例はいずれも、溶接時のスラグ発生量はソリッドワイヤ並みのスラグ発生量である0.1g未満を達成でき、かつ継手疲労強度も全て300MPa以上を満足している。

【0150】

さらに、これら発明例の中で、SiCとともに、グラファイトを含有したワイヤを用いて溶接した試験番号B2、B4、B6、B7の継手は、溶融スラグの脱酸作用が高まった結果、溶接時のスラグ発生量はより低減できた。

【0151】

それに対して、比較例であるB8〜B11は、スラグ発生量が0.1g以上であるか、及び/又は、溶接時の溶接継手の疲労強度が300MPa未満であった。

【0152】

以上より、表2−2のスラグ発生量と疲労強度(低SiC成分系)から、本発明のワイヤは、溶接時のスラグ発生量を低減でき、かつ継手の疲労強度向上も達成できることがわかった。

【0153】

【表2−1】

【0154】

【表2−2】

【図面の簡単な説明】

【0155】

【図1】図1は、メタル系フラックス入りワイヤにおけるフラックス中のSiC含有量と、溶着金属試験での溶接金属中のC含有量およびSi含有量の関係を示す図である。

【図2】図2は、ワイヤ中のSiC量および当該SiC含有量の条件でワイヤ加工性を維持できる最少酸化物量と溶接時のスラグ発生量との関係を示す概念図である。

【図3】図3は、溶接継手の作製とシャルピー試験片の採取方法を説明する図である。

【図4】図4は、溶接継手疲労試験片および疲労荷重負荷方向を説明する図である。

【符号の説明】

【0156】

1、2:鋼板

3、4:板厚

P:疲労荷重負荷方向

S:シャルピー試験採取位置

W:I開先、突合せ溶接

【特許請求の範囲】

【請求項1】

板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項2】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする請求項1記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項3】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする請求項1または2記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項4】

板厚が1.0〜5.0mmで、強度が440〜980MPaである自動車用鋼板を溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項5】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする請求項4記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項6】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする請求項1〜5の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項7】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする請求項1〜6の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項8】

前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする請求項1〜7の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項9】

ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項10】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする請求項9記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項11】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする請求項9または10記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項12】

ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項13】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする請求項12記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項14】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする請求項9〜13の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項15】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする請求項9〜14の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項16】

前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする請求項9〜15の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項17】

シールドガスとして、CO2を3〜25%含有し、残部がArガスおよび不可避不純物からなるシールドガスを用いることを特徴とする請求項9〜16の何れかに記載のスラグ量の少ない高疲労強度溶接継手の作製方法。

【請求項18】

前記シールドガス中に、さらに、O2ガスを4%以下含有するシールドガスを用いることを特徴とする請求項17記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項1】

板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項2】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする請求項1記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項3】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする請求項1または2記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項4】

板厚が1.0〜5.0mmで、強度が440〜980MPaである自動車用鋼板を溶接するためのワイヤであって、ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有することを特徴とするスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項5】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする請求項4記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項6】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする請求項1〜5の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項7】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする請求項1〜6の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項8】

前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする請求項1〜7の何れかに記載のスラグ生成量が少ないメタル系フラックス入りワイヤ。

【請求項9】

ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.6〜1.2%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項10】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.6%以下であることを特徴とする請求項9記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項11】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で0.5〜6.0%含有するメタル系フラックス入りワイヤを用いることを特徴とする請求項9または10記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項12】

ワイヤ全体の質量%で、SiC以外のC:0.01〜0.20%、SiC:0.05〜0.6%、SiCおよびSiO2以外のSi:0.05〜1.2%、Mn:0.2〜3.0%を含有し、P:0.03%以下、S:0.02%以下に制限し、Ni:0.5〜5.0%、Cr:0.1〜2.0%、Mo:0.1〜2.0%、および、Cu:0.1〜0.5%の1種または2種以上を合計で1.0〜6.0%含有し、さらに、SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上を合計で0.05〜0.4%含有し、残部が鉄および不可避不純物からなり、かつ前記SiC、および、前記SiO2、Al2O3、Na2OおよびK2Oの1種または2種以上は少なくともフラックスとして鋼製外皮内に含有するメタル系フラックス入りワイヤを用いて、板厚が1.0〜5.0mmであり、かつ強度が440〜980MPaである鋼板をガスシールドアーク溶接することを特徴とするスラグ生成量が少ない高疲労強度溶接継手の作製方法。

【請求項13】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、グラファイト:0.02%以上を少なくとも前記フラックスとして鋼製外皮内に含有し、かつ下記(1)で定義される該グラファイトおよび前記SiCのC換算値の合計量が0.35%以下であることを特徴とする請求項12記載のスラグ生成量が少ない高疲労強度溶接継手の作製方法。

C換算値の合計量=[グラファイト]+0.3×[SiC] ・・・(1)

但し、上記[グラファイト]、[SiC]は、それぞれワイヤ全体に対するグラファイト、SiCの質量%を示す。

【請求項14】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、B:0.001〜0.015%を含有することを特徴とする請求項9〜13の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項15】

前記メタル系フラックス入りワイヤ中に、ワイヤ全体の質量%で、さらに、Nb、VおよびTiの1種または2種以上を合計で0.005〜0.3%含有することを特徴とする請求項9〜14の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項16】

前記メタル系フラックス入りワイヤ中に、酸化物系以外のアーク安定剤を、ワイヤ全体の質量%で、さらに、0.05〜0.5%を少なくとも前記フラックスとして鋼製外皮内に含有することを特徴とする請求項9〜15の何れかに記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【請求項17】

シールドガスとして、CO2を3〜25%含有し、残部がArガスおよび不可避不純物からなるシールドガスを用いることを特徴とする請求項9〜16の何れかに記載のスラグ量の少ない高疲労強度溶接継手の作製方法。

【請求項18】

前記シールドガス中に、さらに、O2ガスを4%以下含有するシールドガスを用いることを特徴とする請求項17記載のスラグ生成量の少ない高疲労強度溶接継手の作製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−136547(P2007−136547A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2006−250567(P2006−250567)

【出願日】平成18年9月15日(2006.9.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成18年9月15日(2006.9.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]