スラストフォイル軸受

【課題】軸受隙間に生じる流体膜の圧力を高め、フォイル軸受による負荷容量を高める。

【解決手段】フォイル部材(リーフ30)のスラスト軸受面33に、円周方向に長大な突起(整流部材34)又は溝35を形成する。軸6が回転したときに、軸受隙間を流れる流体が整流部材34又は溝35にぶつかることにより、軸受隙間の流体が円周方向に沿って流れる。

【解決手段】フォイル部材(リーフ30)のスラスト軸受面33に、円周方向に長大な突起(整流部材34)又は溝35を形成する。軸6が回転したときに、軸受隙間を流れる流体が整流部材34又は溝35にぶつかることにより、軸受隙間の流体が円周方向に沿って流れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜状のフォイル部材に形成されたスラスト軸受面と、このスラスト軸受面で形成されるスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受に関する。

【背景技術】

【0002】

ガスタービンや過給機(ターボチャージャ等)の軸は高速で回転駆動される。また、軸に取り付けられたタービン翼は高温に晒される。そのため、これらの軸を支持する軸受には、高温・高速回転といった過酷な環境に耐え得ることが要求される。この種の用途の軸受として、油潤滑の転がり軸受や油動圧軸受を使用する場合もある。しかし、潤滑油などの液体による潤滑が困難な場合、エネルギー効率の観点から潤滑油循環系の補機を別途設けることが困難な場合、あるいは液体のせん断による抵抗が問題になる場合、等の条件下では、油を用いた軸受の使用は制約を受ける。そこで、上記のような条件下での使用に適合する軸受として、空気動圧軸受が着目されている。

【0003】

空気動圧軸受としては、回転側と固定側の双方の軸受面を剛体で構成したものが一般的である。しかしながら、この種の空気動圧軸受では、回転側と固定側の軸受面間に形成される軸受隙間の管理が不十分であると、安定限界を超えた際にホワールと呼ばれる自励的な軸の振れ回りを生じ易い。そのため、使用される回転速度に応じた隙間管理が重要となる。しかし、ガスタービンや過給機のように、温度変化の激しい環境では熱膨張の影響で軸受隙間の幅が変動するため、精度の良い隙間管理は極めて困難となる。

【0004】

温度変化の大きい環境下でも隙間管理を容易にできる軸受としてフォイル軸受が知られている。フォイル軸受は、曲げに対して剛性の低い可撓性を有する薄膜(フォイル)で軸受面を構成し、軸受面のたわみを許容することで荷重を支持するものである。フォイル軸受では、フォイルの可撓性により、軸の回転速度や荷重、周囲温度等の運転条件に応じた適切な軸受隙間が形成される。このため、フォイル軸受は安定性に優れるという特徴があり、一般的な空気動圧軸受と比較して高速での使用が可能である。また、一般的な動圧軸受では、数μm程度の軸受隙間を常時確保する必要があるため、製造時の公差、さらには温度変化が激しい場合の熱膨張まで考慮すると、厳密な隙間管理は困難である。これに対して、フォイル軸受の場合には、数十μm程度の軸受隙間に管理すれば足り、その製造や隙間管理が容易となる利点を有する。

【0005】

また、ガスタービンや過給機の軸には、タービンの高速回転により発生する気流のスラスト方向の反力が加わるため、軸をラジアル方向だけでなくスラスト方向にも支持する必要がある。例えば、特許文献1〜3には、回転軸をスラスト方向に支持するスラストフォイル軸受が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−36725号公報

【特許文献2】実開昭61−38321号公報

【特許文献3】特開昭63−195412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、スラストフォイル軸受では、回転部材の回転に伴って、スラスト軸受隙間の流体が遠心力により外径側に流出しようとするため、スラスト軸受隙間の流体量が少なくなり、流体膜の圧力が低下する恐れがある。

【0008】

そこで、本発明は、スラスト軸受隙間に生じる流体膜の圧力を高め、スラストフォイル軸受の負荷容量を高めることを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するためになされた本発明は、固定部材と、回転部材と、固定部材と回転部材の間に配置されたフォイル部材とを備え、フォイル部材に設けられたスラスト軸受面でスラスト軸受隙間を形成し、このスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受であって、スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に形成したことを特徴とする。

【0010】

このように、スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に設けることで、遠心力でスラスト軸受隙間から外径側に流出しようとする流体が、突起又は溝にぶつかって円周方向に沿って流れる(整流効果)。これにより、遠心力でスラスト軸受隙間から外径側に流出する流体を減じて、スラスト軸受隙間に生じる流体膜の圧力を高めることができる。尚、「円周方向に長大な」形状とは、円周方向寸法が半径方向寸法よりも長大な形状のことを意味し、円周方向と平行な円弧形状に限らず、円周方向に長大な矩形(図5参照)や三角形(図7参照)を含む。

【0011】

例えば、フォイル部材の軸受面に整流部材を固定し、この整流部材で上記の突起を構成することができる。この場合、整流部材とこれにスラスト軸受隙間を介して対向する相手材の端面とが接触しない範囲で、整流部材をなるべく相手材の端面に近づけることで、整流効果がより一層高められる。

【0012】

一方、上記の溝は、フォイル部材にプレス加工等により簡単に形成することができるため、整流部材を固定する場合と比べて製造コストの低減が図られる。この溝の溝幅を、回転方向先行側へ向けて徐々に狭めたり、溝の溝深さを回転方向先行側へ向けて深くすれば、整流効果を高めることができる。

【0013】

上記のような構成は、例えば、フォイル部材が、円周方向一端を自由端とした複数のリーフを有する、リーフ型のスラストフォイル軸受に適用することができる。この場合、フォイル部材は、例えば、円周方向一端を自由端とし、スラスト軸受面が設けられた複数のリーフと、複数のリーフを連結する連結部とを一体に有するフォイルを具備した構成とすることができる。また、このようなフォイルを複数組み合せてフォイル部材を構成することもできる。

【0014】

フォイル軸受は、高速運転時にはフォイル部材のスラスト軸受面とこれに対向する面との間に流体膜が形成され、これらの面が非接触状態となるが、起動時や停止時の低速回転状態では、フォイル部材のスラスト軸受面やこれに対向する面の表面粗さ以上の流体膜を形成することが困難となる。そのため、回転部材と固定部材とがフォイル部材を挟んで接触し、フォイル部材の表面が損傷する恐れがある。このため、フォイル部材のスラスト軸受面に被膜を設け、損傷を防止することが好ましい。

【0015】

また、フォイル部材を構成するフォイル同士、あるいは、フォイルとフォイルが固定される面との間は、荷重変動や振動に伴い微小変位の摺動が生じている。このため、フォイル部材を構成するフォイルのうち、スラスト軸受面と反対側の面に被膜を設け、摺動による損傷を防止することが好ましい。

【0016】

フォイル軸受は、液体での潤滑が困難な箇所に用いられることが多いので、上記のような被膜には、DLC膜やチタンアルミナイトライド膜、あるいは二硫化モリブデン膜を用いることができる。DLC膜やチタンアルミナイトライド膜は硬質で摩擦係数が低く、強度面で優れている。一方、二硫化モリブデン膜は、スプレー等で噴射することができるため、被膜を簡単に形成することができる。

【0017】

以上のようなスラストフォイル軸受は、ガスタービンや過給機のロータ支持用として好適に使用できる。

【発明の効果】

【0018】

以上のように、本発明によれば、スラスト軸受隙間の流体の流れを円周方向に整流させることにより、スラスト軸受隙間に生じる流体膜の圧力を高め、スラストフォイル軸受の負荷容量を高めることができる。

【図面の簡単な説明】

【0019】

【図1】マイクロガスタービンを概念的に示す図である。

【図2】上記マイクロガスタービンのロータの支持構造を示す断面図である。

【図3】上記ロータ支持構造に組み込まれたラジアルフォイル軸受の断面図である。

【図4】上記ロータ支持構造に組み込まれた、本発明の実施形態に係るスラストフォイル軸受の側面図である。

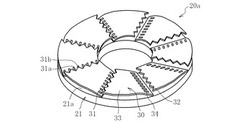

【図5】上記スラストフォイル軸受の軸受部材の斜視図である。

【図6】上記スラストフォイル軸受のリーフの平面図である。

【図7】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図8】図7のスラストフォイル軸受の軸受部材の断面図である。

【図9】図7のスラストフォイル軸受の軸受部材を模式的に示す斜視図である。

【図10】他の実施形態に係るスラストフォイル軸受の軸受部材の平面図である。

【図11】他の実施形態に係るスラストフォイル軸受の軸受部材の平面図である。

【図12】他の実施形態に係るスラストフォイル軸受の軸受部材の斜視図である。

【図13】図13のスラストフォイル軸受のフォイルの平面図である。

【図14】(a)〜(c)は、図12のスラストフォイル軸受の2枚のフォイルを組み付ける様子を示す斜視図である。

【図15】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図16】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図17】過給機を概念的に示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

図1に、マイクロガスタービンと呼ばれるガスタービン装置の構成を示す。このマイクロガスタービンは、翼列を形成したタービン1及び圧縮機2と、発電機3と、燃焼器4と、再生器5とを主に備える。タービン1、圧縮機2、及び発電機3には、水平方向に延びる共通の軸6が設けられ、この軸6と、タービン1および圧縮機2とで一体回転可能のロータが構成される。吸気口7から吸入された空気は、圧縮機2で圧縮され、再生器5で加熱された上で燃焼器4に送り込まれる。この圧縮空気に燃料を混合して燃焼させ、このときの高温、高圧のガスでタービン1を回転させる。タービン1の回転力が軸6を介して発電機3に伝達され、発電機3が回転することにより発電し、この電力がインバータ8を介して出力される。タービン1を回転させた後のガスは比較的高温であるため、このガスを再生器5に送り込んで燃焼前の圧縮空気との間で熱交換を行うことで、燃焼後のガスの熱を再利用する。再生器5で熱交換を終えたガスは、排熱回収装置9を通った後、排ガスとして排出される。

【0022】

図2に、ロータの支持構造、特に、タービン1と圧縮機2との軸方向間における軸6の支持構造を示す。この領域は高温、高圧のガスで回転されるタービン1に隣接しているため、ここでは空気動圧軸受、特にフォイル軸受が好適に使用される。具体的には、軸6をラジアル方向に支持するラジアルフォイル軸受10と、軸6に設けられたフランジ部40を両スラスト方向に支持するスラストフォイル軸受20とで、ロータが回転自在に支持される。

【0023】

ラジアルフォイル軸受10は、図3に示すように、ケーシング42に固定され、内周に軸6が挿入された円筒状の外方部材11と、外方部材11の内周面11aに固定され、円周方向に並べて配された複数のリーフ12とで構成される。

【0024】

リーフ12は、ばね性に富み、かつ加工性のよい金属、例えば鋼材料や銅合金からなる厚さ20μm〜200μm程度の帯状フォイルで形成される。本実施形態のように流体膜として空気を用いる空気動圧軸受では、雰囲気に潤滑油が存在しないため、油による防錆効果は期待できない。鋼材料や銅合金の代表例として、炭素鋼や黄銅を挙げることができるが、一般的な炭素鋼では錆による腐食が発生し易く、黄銅では加工ひずみによる置き割れを生じることがある(黄銅中のZnの含有量が多いほどこの傾向が強まる)。そのため、帯状フォイルとしては、ステンレス鋼もしくは青銅製のものを使用するのが好ましい。

【0025】

各リーフ12は、円周方向一方(軸6の回転方向(矢印参照)先行側)の端部12aが自由端とされ、円周方向他方の端部12bが外方部材11に固定される。リーフ12の固定端12bは、外方部材11の内周面11aに形成された軸方向溝11bに嵌合固定される。リーフ12の自由端12a側の一部領域は、他のリーフ12と半径方向に重ねて配される。複数のリーフ12の内径側の面は、孔や段差のない平滑な曲面状をなしたラジアル軸受面12cを構成し、各リーフ12のラジアル軸受面12cと軸6の外周面6aとの間に、円周方向一方へ向けて半径方向幅を狭めた楔状のラジアル軸受隙間Rが形成される。

【0026】

スラストフォイル軸受20は、図4に示すように、軸6の外周面6aから外径に突出して設けられたフランジ部40(回転部材、図2参照)と、ケーシング42に固定された円盤状のスラスト部材21(固定部材、図5参照)と、フランジ部40とスラスト部材21との間に配されたフォイル部材とを備える。本実施形態では、フランジ部40の軸方向両側に軸受部材20aが設けられ(図2参照)、軸受部材20aは、図5に示すように、円盤状のスラスト部材21(固定部材)と、スラスト部材21の端面21aに固定されたフォイル部材とで構成される。図示例では、フォイル部材が、円周方向等間隔に並べた状態でスラスト部材21の端面21aに固定された複数のリーフ30で構成される。

【0027】

リーフ30は、上記のリーフ12と同様の材質及び厚さを有する金属製の1枚のフォイルからなり、スラスト部材21の円周方向に沿った扇形を成している。リーフ30の円周方向一方(軸6の回転方向先行側、図中左側)の端部は自由端31とされ、円周方向他方の端部はスラスト部材21に固定された固定端32とされる。各リーフ30のうち、スラスト部材21と反対側の面には、フランジ部40側を凸とする曲面状のスラスト軸受面33が設けられる。スラスト軸受面33は、孔や段差のない平滑な曲面状をなす。尚、バネ30aは、リーフ30のバネ性を模式的に表すものであり、実際には設けられていない。

【0028】

各リーフ30の自由端31には、図6に示すように、複数の切り欠き部31aと、スラスト軸受面33と連続したランド部31bとが、自由端31の延在方向(本実施形態では半径方向)で交互に設けられる。図示例では、自由端31をジグザグ状に形成することで、三角形の切り込み部31a及びランド部31bが交互に形成される。

【0029】

各リーフ30のスラスト軸受面33には、円周方向に長大な突起が半径方向に離隔した複数箇所に設けられる。本実施形態では、リーフ30の表面に整流部材34を固定し、この整流部材34で突起を形成している。整流部材34は、例えば細長矩形状の金属板で形成され、リーフ30の表面に接着や溶接、溶着などの適宜の方法により固定される。整流部材34は、おおよそ円周方向に沿って配置され、図示例では、整流部材34の長手方向いずれかの点(例えば長手方向中央部)における円周の接線方向と平行な直線上に配置される。整流部材34は、スラスト軸受隙間Tの大隙間部T2側に設けられ、図示例では、各リーフ30の円周方向中央よりも回転方向後方側に設けられる。整流部材34は、半径方向等間隔に並べて配置される。尚、整流部材34は、直線状に限らず、円周方向と平行な円弧状に形成してもよい。また、スラスト軸受面33に設けられる突起は、上記に限らず、例えばリーフ30に塑性加工(例えばプレス成形)により形成してもよい。この場合、リーフ30を貫通する穴が形成されると、スラスト軸受隙間Tの流体が穴から抜けて圧力が低下してしまうため、リーフ30に貫通穴が形成されないように突起を形成する必要がある。

【0030】

軸6が円周方向一方に回転すると、ラジアルフォイル軸受10の各リーフ12のラジアル軸受面12cと軸6の外周面6aとの間に、円周方向一方へ向けて半径方向幅を狭めた楔状のラジアル軸受隙間Rが形成される(図3参照)。このラジアル軸受隙間Rに生じる流体膜(空気膜)で、軸6がラジアル方向に非接触支持される。これと同時に、スラストフォイル軸受20のフランジ部40の軸方向両側の端面41とその軸方向両側に設けられたフォイル部材(リーフ30)のスラスト軸受面33との間には、円周方向一方へ向けて軸方向幅を狭めたスラスト軸受隙間Tが形成される(図4参照)。このスラスト軸受隙間Tに生じる流体膜(空気膜)で、軸6が両スラスト方向に非接触支持される。尚、実際のラジアル軸受隙間R及びスラスト軸受隙間Tの幅は数十μm程度の微小なものであるが、図3及び図4ではその幅を誇張して描いている。

【0031】

このとき、図4に矢印Aで示すように、スラスト軸受隙間Tの小隙間部T1の流体が、切り欠き部31aを介してリーフ30の裏側(図中下方)に流動する。これにより、大隙間部T2全体の流体がダイナミックに流動し、大隙間部T2から次の小隙間部T1に流入する流体量が増大するため、小隙間部T1に生じる圧力を高めてスラスト方向の負荷容量を高めることができる。

【0032】

また、軸6の回転に伴って、スラスト軸受隙間Tの流体が遠心力で外径に流出しようとする。この流体が、リーフ30の表面に設けられた整流部材34にぶつかることにより、流体が円周方向に沿って流れる(図6の矢印B参照)。この整流効果により、スラスト軸受隙間Tから外径側に流出する流体量を減じ、小隙間部T1に流入する流体量を増して圧力を高めることができる。尚、スラスト軸受隙間Tの流体に加わる遠心力は外径側ほど大きいため、円周方向に長大な突起(整流部材34)は、スラスト軸受面33の少なくとも外径側(半径方向中央部よりも外径側)に設けることが好ましい。図示例では、スラスト軸受面33の半径方向全域にわたって突起が等間隔に設けられている。また、本実施形態では、リーフ30の自由端31に切り込み部31aを形成し、この切り込み部31aを介してスラスト軸受隙間Tの流体をリーフ30の裏側に流動させているため、大隙間部T2における流体が乱れやすい。従って、リーフ30に突起(整流部材34)を設けることによる整流効果が特に有効となる。

【0033】

また、このとき、ラジアルフォイル軸受10のリーフ12及びスラストフォイル軸受20のリーフ30の有する可撓性により、各リーフ12、30の軸受面12c、33が、荷重や軸6の回転速度、周囲温度等の運転条件に応じて任意に変形するため、ラジアル軸受隙間R及びスラスト軸受隙間Tは運転条件に応じた適切幅に自動調整される。そのため、高温、高速回転といった過酷な条件下でも、ラジアル軸受隙間R及びスラスト軸受隙間Tを最適幅に管理することができ、軸6を安定して支持することが可能となる。

【0034】

フォイル軸受10、20では、軸6の停止直前や起動直後の低速回転時において、リーフ12のラジアル軸受面12c及びリーフ30のスラスト軸受面33や軸6の外周面6aに表面粗さ以上の厚さの空気膜を形成することが困難となる。そのため、ラジアル軸受面12cと軸6の外周面6aとの間、及び、スラスト軸受面33とフランジ部40との間で金属接触を生じる。この金属接触による摩擦力を減じて、リーフ12、30の損傷の防止及びトルク低減を図るため、ラジアル軸受面12c及びスラスト軸受面33には、表面を低摩擦化する被膜を形成するのが望ましい。この種の被膜としては、例えばDLC膜、チタンアルミナイトライド膜、あるいは二硫化モリブデン膜を使用することができる。DLC膜、チタンやアルミナイトライド膜はCVDやPVDで形成することができ、二硫化モリブデン膜はスプレーで簡単に形成することができる。特にDLC膜やチタンアルミナイトライド膜は硬質であるので、これらで被膜を形成することにより、ラジアル軸受面12c及びスラスト軸受面33の耐摩耗性をも向上させることができ、軸受寿命を増大させることができる。尚、上記のような被膜は、ラジアル軸受面12c及びスラスト軸受面33に形成する代わりに、あるいはこれに加えて、これらの面と対向する軸6の外周面6a及びフランジ部40の端面41に形成してもよい。

【0035】

軸受の運転中は、リーフ12の裏面(ラジアル軸受面12cと反対側の面)と外方部材11の内周面11aとの間や、リーフ30の裏面(スラスト軸受面33と反対側の面)とスラスト部材21の端面21aとの間でも微小摺動が生じるため、この摺動部分、すなわちリーフ12、30の裏面やこれと接触する外方部材11の内周面11a及びスラスト部材21の端面21aの一方又は双方に上記の被膜を形成することにより、耐摩耗性の向上を図ってもよい。なお、振動の減衰作用を向上させるためには、この摺動部である程度の摩擦力が存在する方が好都合な場合もあるので、この部分の被膜にはそれほど低摩擦性は要求されない。従って、この部分の被膜としては、DLC膜やチタンやアルミナイトライド膜を使用するのが好ましい。

【0036】

本発明は上記の実施形態に限られない。尚、以下の説明において、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0037】

例えば、上記の実施形態では、リーフ30の表面に突起(整流部材34)を設けた場合を示したが、これに限らず、例えば図7〜9に示すように、リーフ30の表面に円周方向に長大な溝35を形成してもよい。溝35は、リーフ30の表面に塑性加工(例えばプレス成形)により形成される。溝35は、リーフ30を貫通しないように形成される(図8参照)。また、図示例では、溝35の溝幅(径方向幅)が回転方向先行側(自由端31側)に向けて徐々に狭くなっている(図7参照)。さらに、溝35の溝深さが回転方向先行側に向けて徐々に深くなっている(図8参照)。すなわち、溝35は、図9に示すように、流体入口側(リーフ30の固定端32側)では溝幅が広く、且つ、溝深さが浅くなっており、流体出口側(リーフ30の自由端31側)では溝幅が狭く、且つ、溝深さが深くなっている。尚、図9では、図面の簡略化のため、平面視で円弧状のリーフ30を矩形状に示すと共に、リーフ30の自由端31を直線状に示している。

【0038】

このように、リーフ30に円周方向に長大な溝35を形成することで、軸6の回転に伴ってスラスト軸受隙間Tを流れる流体が溝35の内部に侵入し、溝35の側壁にぶつかることにより、流体が円周方向に沿って流れる(図7の矢印C参照)。特に、図示例の溝35は、流体入口側における溝幅が広く、且つ、溝深さが浅くなっているため、流体が進入しやすい。また、溝35の溝幅を、回転方向先行側端部に向けて徐々に狭くすることで、溝35の先端から流出した流体の指向性を高めることができる。

【0039】

尚、溝35の形状は上記に限らず、例えば溝35の溝深さを一定にしたり、溝幅を一定としたりしてもよい(図示省略)。また、溝35を、円周方向に長大な矩形状としたり、円周方向と平行な円弧状としてもよい。

【0040】

また、上記の実施形態では、リーフ30の自由端31が半径方向に沿って延在している場合を示したが、これに限られない。例えば、図10及び図11に示すように、リーフ30の自由端31の外径端を、内径側に向けて軸6の回転方向先行側に傾斜させてもよい。これにより、軸6の回転に伴って、スラストフォイル軸受20の外径側の空気がリーフ30に沿って内径側に送り込まれるため(図10の点線矢印参照)、スラスト軸受隙間Tに多量の空気を送り込むことができ、スラスト軸受隙間Tにおける圧力がさらに高められる。具体的には、例えば図10に示すように、リーフ30の自由端31をポンプインタイプのスパイラル形状に配列することができる。あるいは、図11に示すように、リーフ30の自由端31をヘリングボーン形状としてもよい。尚、ヘリングボーン形状とは、自由端31の外径端及び内径端を半径方向中央に向けて軸6の回転方向先行側に傾斜させた略V字形状のことを言う。

【0041】

また、上記の実施形態では、複数のリーフを一枚ずつ別々に形成した場合を示したが、これに限らず、例えば一枚のフォイルに複数のリーフを形成してもよい。例えば図12に示す実施形態では、複数のリーフ61、61’を有する2枚のフォイル60、60’を組み合せてフォイル部材50を構成し、このフォイル部材50をスラスト部材21に固定している。

【0042】

ここで、フォイル60、60’の構成を説明する。尚、フォイル60、60’は全く同じ構成であるため、一方のフォイル60の構成のみを説明し、他方のフォイル60’の説明は省略する(図12及び図14では、他方のフォイル60’のうち、一方のフォイル60と対応する箇所に「’」を付して示す)。

【0043】

フォイル60は円形を成し、その中心に軸6を挿通するための円形の穴63が設けられる。本実施形態では、1枚のフォイル60に、ワイヤカット加工やプレス加工等で略L字型の切り込みを入れることにより、円周方向等間隔に配置された複数(図示例では4枚)のリーフ61及び連結部62が形成される。具体的には、円形のフォイル60の円周方向等間隔の複数箇所(図示例では4箇所)に、穴63から外径向きにジグザグ状に延び、フォイル60の外径端よりも手前で終わる半径方向の切り込み64が設けられる。そして、各切り込み64の外径端から、円周方向他方(軸6の回転方向後方側、図13の反時計周り方向)に円周方向の切り込み65が延びている。半径方向の切り込み64及び円周方向の切り込み65をフォイル60に形成することで、円周方向一方の端部61aを軸方向に上下動自由な自由端とした複数のリーフ61と、これらを連結する連結部62とを一体に形成することができる。連結部62は、複数のリーフ61の外周を囲む環状部62aと、環状部62aから内径向きに延びた複数(図示例では4つ)の延在部62bとを有し、延在部62bはリーフ30の円周方向他方の端部62(図13に点線で示す)と連続している。図示例では、連結部62の延在部62bとリーフ61とが円周方向同じ長さであり、これらが円周方向交互に設けられる。リーフ61の自由端61aは、複数の切り欠き部61a1及びランド部61a2を交互に有するジグザグ状に形成される。リーフ61には、円周方向に長大な突起又は溝66が半径方向に離隔した複数箇所に形成される。

【0044】

2枚のフォイル60、60’は、図14に示す方法で組み立てられる。尚、2枚のフォイル60、60’の材質及び形状は全く同じであるが、図14では、理解しやすいように一方のフォイル60’に散点を付している。また、ここでは、フォイル60、60’の中心軸方向を上下方向として説明する。

【0045】

まず、図14(a)に示す2枚のフォイル60、60’を、図14(b)に示すように上下に重ねて配置し、上側のフォイル60の半径方向の切り込み64から、下側のフォイル60’のリーフ61’の自由端61a’を差し込む。これにより、下側のフォイル60’のリーフ61’の自由端61a’が、上側のフォイル60の連結部62(延在部62b)の上方に配される。そして、2枚のフォイル60、60’を相対的に回転させることにより、図14(c)に示すように、下側のフォイル60’のリーフ61’の自由端61a’が、上側のフォイル60のリーフ61の端部61bの上方に達する。以上により、上側のフォイル60のリーフ61と、下側のフォイル60’のリーフ61’とが、円周方向交互に配されたフォイル部材50が得られる。このとき、各リーフ61、61’の上面に設けられたスラスト軸受面61c、61c’は、円周方向交互に配され、且つ、円周方向で途切れなく配されている。このフォイル部材50をスラスト部材21に固定することで、図12に示すスラストフォイル軸受20が完成する。

【0046】

また、リーフ30の自由端31の形状は上記に限らず、例えば図15に示すように、リーフ30の自由端31を波型に形成してもよい。あるいは、図16に示すように、リーフ30の自由端31に、半径方向に離隔した複数箇所に複数の切り込み31aを設けてもよい。また、切り込み31a及びランド部31bの形状は、三角形(図6参照)や波形(図15参照)、円弧形状(図16参照)の他、矩形や台形としてもよい(図示省略)。また、自由端31を直線状に形成してもよい(図示省略)。

【0047】

また、以上の実施形態では、フォイル部材を固定部材(スラスト部材21、外方部材11)に固定する場合を示したが、これとは逆に、フォイル部材を回転部材(フランジ部40、軸6)に固定してもよい。この場合、フォイル部材に設けられた軸受面と固定部材との間に、楔状のスラスト軸受隙間あるいはラジアル軸受隙間が形成される。ただし、この場合、フォイル部材が軸6と共に高速で回転することとなるため、遠心力によりフォイル部材が変形する恐れがある。特に、スラストフォイル軸受20のフォイル部材を回転させると、遠心力でフォイル部材が変形する恐れが高い。従って、フォイル部材の変形を回避する観点からは、フォイル部材を固定部材に固定することが好ましい。

【0048】

また、以上の実施形態では、フランジ部40の軸方向両側に軸受部材20aを設け、フランジ部40を両スラスト方向に支持する構成を示したが、これに限らず、フランジ部40の軸方向一方にのみ軸受部材20aを設け、スラスト方向一方にのみ支持する構成としてもよい。このような構成は、スラスト方向他方の支持が不要な場合や、スラスト方向他方の支持を他の構成で達成する場合などに適用できる。

【0049】

また、以上の実施形態では、本発明をリーフ形のスラストフォイル軸受に適用した場合を示したが、これに限られない。例えば、スラスト軸受面を有するトップフォイルと、トップフォイルとスラスト部材との間に配置された波形のバックフォイルとで構成されるバンプフォイル型のスラストフォイル軸受や、リーフ型とバンプフォイル型とを併用したスラストフォイル軸受(リーフとスラスト部材との間にバックフォイルを配置したもの)に本発明を適用することもできる。

【0050】

また、以上の実施形態では、本発明に係るスラストフォイル軸受20をガスタービンに適用した場合を示したが、これに限らず、例えば図17に示すような過給機に適用してもよい。この過給機は、エンジン83に空気を送り込むいわゆるターボチャージャであり、圧縮機81と、タービン82とを備える。圧縮機81及びタービン82は軸6で連結されている。軸6は、ラジアルフォイル軸受10とスラストフォイル軸受20とでラジアル方向及び両スラスト方向に支持される。図示例では、ラジアルフォイル軸受10を軸方向に離隔した2箇所に設けている。図示しない吸気口から吸入された空気は、圧縮機81で圧縮され、燃料を混合してエンジン83に供給される。エンジン83で燃料を混合した圧縮空気を燃焼させ、エンジン83から排気された高温、高圧のガスでタービン82を回転させる。このときのタービン82の回転力が、軸6を介して圧縮機81に伝達される。タービン82を回転させた後のガスは、排ガスとして外部に排出される。

【0051】

本発明にかかるフォイル軸受は、マイクロタービンや過給機に限らず、潤滑油などの液体による潤滑が困難である、エネルギー効率の観点から潤滑油循環系の補機を別途設けることが困難である、あるいは液体のせん断による抵抗が問題になる等の制限下で使用される自動車等の車両用軸受、さらには産業機器用の軸受として広く使用することが可能である。

【0052】

なお、以上に述べたフォイル軸受は、圧力発生流体として空気を使用した空気動圧軸受のみならず、圧力発生流体として潤滑油を使用した油動圧軸受としても使用することができる。

【符号の説明】

【0053】

1 タービン

2 圧縮機

3 発電機

4 燃焼器

5 再生器

6 軸

10 ラジアルフォイル軸受

11 外方部材

12 リーフ

12c ラジアル軸受面

20 スラストフォイル軸受

20a 軸受部材

21 スラスト部材

30 リーフ(フォイル部材)

33 スラスト軸受面

34 整流部材(突起)

35 溝

40 フランジ部

R ラジアル軸受隙間

T スラスト軸受隙間

【技術分野】

【0001】

本発明は、薄膜状のフォイル部材に形成されたスラスト軸受面と、このスラスト軸受面で形成されるスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受に関する。

【背景技術】

【0002】

ガスタービンや過給機(ターボチャージャ等)の軸は高速で回転駆動される。また、軸に取り付けられたタービン翼は高温に晒される。そのため、これらの軸を支持する軸受には、高温・高速回転といった過酷な環境に耐え得ることが要求される。この種の用途の軸受として、油潤滑の転がり軸受や油動圧軸受を使用する場合もある。しかし、潤滑油などの液体による潤滑が困難な場合、エネルギー効率の観点から潤滑油循環系の補機を別途設けることが困難な場合、あるいは液体のせん断による抵抗が問題になる場合、等の条件下では、油を用いた軸受の使用は制約を受ける。そこで、上記のような条件下での使用に適合する軸受として、空気動圧軸受が着目されている。

【0003】

空気動圧軸受としては、回転側と固定側の双方の軸受面を剛体で構成したものが一般的である。しかしながら、この種の空気動圧軸受では、回転側と固定側の軸受面間に形成される軸受隙間の管理が不十分であると、安定限界を超えた際にホワールと呼ばれる自励的な軸の振れ回りを生じ易い。そのため、使用される回転速度に応じた隙間管理が重要となる。しかし、ガスタービンや過給機のように、温度変化の激しい環境では熱膨張の影響で軸受隙間の幅が変動するため、精度の良い隙間管理は極めて困難となる。

【0004】

温度変化の大きい環境下でも隙間管理を容易にできる軸受としてフォイル軸受が知られている。フォイル軸受は、曲げに対して剛性の低い可撓性を有する薄膜(フォイル)で軸受面を構成し、軸受面のたわみを許容することで荷重を支持するものである。フォイル軸受では、フォイルの可撓性により、軸の回転速度や荷重、周囲温度等の運転条件に応じた適切な軸受隙間が形成される。このため、フォイル軸受は安定性に優れるという特徴があり、一般的な空気動圧軸受と比較して高速での使用が可能である。また、一般的な動圧軸受では、数μm程度の軸受隙間を常時確保する必要があるため、製造時の公差、さらには温度変化が激しい場合の熱膨張まで考慮すると、厳密な隙間管理は困難である。これに対して、フォイル軸受の場合には、数十μm程度の軸受隙間に管理すれば足り、その製造や隙間管理が容易となる利点を有する。

【0005】

また、ガスタービンや過給機の軸には、タービンの高速回転により発生する気流のスラスト方向の反力が加わるため、軸をラジアル方向だけでなくスラスト方向にも支持する必要がある。例えば、特許文献1〜3には、回転軸をスラスト方向に支持するスラストフォイル軸受が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−36725号公報

【特許文献2】実開昭61−38321号公報

【特許文献3】特開昭63−195412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、スラストフォイル軸受では、回転部材の回転に伴って、スラスト軸受隙間の流体が遠心力により外径側に流出しようとするため、スラスト軸受隙間の流体量が少なくなり、流体膜の圧力が低下する恐れがある。

【0008】

そこで、本発明は、スラスト軸受隙間に生じる流体膜の圧力を高め、スラストフォイル軸受の負荷容量を高めることを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するためになされた本発明は、固定部材と、回転部材と、固定部材と回転部材の間に配置されたフォイル部材とを備え、フォイル部材に設けられたスラスト軸受面でスラスト軸受隙間を形成し、このスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受であって、スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に形成したことを特徴とする。

【0010】

このように、スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に設けることで、遠心力でスラスト軸受隙間から外径側に流出しようとする流体が、突起又は溝にぶつかって円周方向に沿って流れる(整流効果)。これにより、遠心力でスラスト軸受隙間から外径側に流出する流体を減じて、スラスト軸受隙間に生じる流体膜の圧力を高めることができる。尚、「円周方向に長大な」形状とは、円周方向寸法が半径方向寸法よりも長大な形状のことを意味し、円周方向と平行な円弧形状に限らず、円周方向に長大な矩形(図5参照)や三角形(図7参照)を含む。

【0011】

例えば、フォイル部材の軸受面に整流部材を固定し、この整流部材で上記の突起を構成することができる。この場合、整流部材とこれにスラスト軸受隙間を介して対向する相手材の端面とが接触しない範囲で、整流部材をなるべく相手材の端面に近づけることで、整流効果がより一層高められる。

【0012】

一方、上記の溝は、フォイル部材にプレス加工等により簡単に形成することができるため、整流部材を固定する場合と比べて製造コストの低減が図られる。この溝の溝幅を、回転方向先行側へ向けて徐々に狭めたり、溝の溝深さを回転方向先行側へ向けて深くすれば、整流効果を高めることができる。

【0013】

上記のような構成は、例えば、フォイル部材が、円周方向一端を自由端とした複数のリーフを有する、リーフ型のスラストフォイル軸受に適用することができる。この場合、フォイル部材は、例えば、円周方向一端を自由端とし、スラスト軸受面が設けられた複数のリーフと、複数のリーフを連結する連結部とを一体に有するフォイルを具備した構成とすることができる。また、このようなフォイルを複数組み合せてフォイル部材を構成することもできる。

【0014】

フォイル軸受は、高速運転時にはフォイル部材のスラスト軸受面とこれに対向する面との間に流体膜が形成され、これらの面が非接触状態となるが、起動時や停止時の低速回転状態では、フォイル部材のスラスト軸受面やこれに対向する面の表面粗さ以上の流体膜を形成することが困難となる。そのため、回転部材と固定部材とがフォイル部材を挟んで接触し、フォイル部材の表面が損傷する恐れがある。このため、フォイル部材のスラスト軸受面に被膜を設け、損傷を防止することが好ましい。

【0015】

また、フォイル部材を構成するフォイル同士、あるいは、フォイルとフォイルが固定される面との間は、荷重変動や振動に伴い微小変位の摺動が生じている。このため、フォイル部材を構成するフォイルのうち、スラスト軸受面と反対側の面に被膜を設け、摺動による損傷を防止することが好ましい。

【0016】

フォイル軸受は、液体での潤滑が困難な箇所に用いられることが多いので、上記のような被膜には、DLC膜やチタンアルミナイトライド膜、あるいは二硫化モリブデン膜を用いることができる。DLC膜やチタンアルミナイトライド膜は硬質で摩擦係数が低く、強度面で優れている。一方、二硫化モリブデン膜は、スプレー等で噴射することができるため、被膜を簡単に形成することができる。

【0017】

以上のようなスラストフォイル軸受は、ガスタービンや過給機のロータ支持用として好適に使用できる。

【発明の効果】

【0018】

以上のように、本発明によれば、スラスト軸受隙間の流体の流れを円周方向に整流させることにより、スラスト軸受隙間に生じる流体膜の圧力を高め、スラストフォイル軸受の負荷容量を高めることができる。

【図面の簡単な説明】

【0019】

【図1】マイクロガスタービンを概念的に示す図である。

【図2】上記マイクロガスタービンのロータの支持構造を示す断面図である。

【図3】上記ロータ支持構造に組み込まれたラジアルフォイル軸受の断面図である。

【図4】上記ロータ支持構造に組み込まれた、本発明の実施形態に係るスラストフォイル軸受の側面図である。

【図5】上記スラストフォイル軸受の軸受部材の斜視図である。

【図6】上記スラストフォイル軸受のリーフの平面図である。

【図7】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図8】図7のスラストフォイル軸受の軸受部材の断面図である。

【図9】図7のスラストフォイル軸受の軸受部材を模式的に示す斜視図である。

【図10】他の実施形態に係るスラストフォイル軸受の軸受部材の平面図である。

【図11】他の実施形態に係るスラストフォイル軸受の軸受部材の平面図である。

【図12】他の実施形態に係るスラストフォイル軸受の軸受部材の斜視図である。

【図13】図13のスラストフォイル軸受のフォイルの平面図である。

【図14】(a)〜(c)は、図12のスラストフォイル軸受の2枚のフォイルを組み付ける様子を示す斜視図である。

【図15】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図16】他の実施形態に係るスラストフォイル軸受のリーフの平面図である。

【図17】過給機を概念的に示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

図1に、マイクロガスタービンと呼ばれるガスタービン装置の構成を示す。このマイクロガスタービンは、翼列を形成したタービン1及び圧縮機2と、発電機3と、燃焼器4と、再生器5とを主に備える。タービン1、圧縮機2、及び発電機3には、水平方向に延びる共通の軸6が設けられ、この軸6と、タービン1および圧縮機2とで一体回転可能のロータが構成される。吸気口7から吸入された空気は、圧縮機2で圧縮され、再生器5で加熱された上で燃焼器4に送り込まれる。この圧縮空気に燃料を混合して燃焼させ、このときの高温、高圧のガスでタービン1を回転させる。タービン1の回転力が軸6を介して発電機3に伝達され、発電機3が回転することにより発電し、この電力がインバータ8を介して出力される。タービン1を回転させた後のガスは比較的高温であるため、このガスを再生器5に送り込んで燃焼前の圧縮空気との間で熱交換を行うことで、燃焼後のガスの熱を再利用する。再生器5で熱交換を終えたガスは、排熱回収装置9を通った後、排ガスとして排出される。

【0022】

図2に、ロータの支持構造、特に、タービン1と圧縮機2との軸方向間における軸6の支持構造を示す。この領域は高温、高圧のガスで回転されるタービン1に隣接しているため、ここでは空気動圧軸受、特にフォイル軸受が好適に使用される。具体的には、軸6をラジアル方向に支持するラジアルフォイル軸受10と、軸6に設けられたフランジ部40を両スラスト方向に支持するスラストフォイル軸受20とで、ロータが回転自在に支持される。

【0023】

ラジアルフォイル軸受10は、図3に示すように、ケーシング42に固定され、内周に軸6が挿入された円筒状の外方部材11と、外方部材11の内周面11aに固定され、円周方向に並べて配された複数のリーフ12とで構成される。

【0024】

リーフ12は、ばね性に富み、かつ加工性のよい金属、例えば鋼材料や銅合金からなる厚さ20μm〜200μm程度の帯状フォイルで形成される。本実施形態のように流体膜として空気を用いる空気動圧軸受では、雰囲気に潤滑油が存在しないため、油による防錆効果は期待できない。鋼材料や銅合金の代表例として、炭素鋼や黄銅を挙げることができるが、一般的な炭素鋼では錆による腐食が発生し易く、黄銅では加工ひずみによる置き割れを生じることがある(黄銅中のZnの含有量が多いほどこの傾向が強まる)。そのため、帯状フォイルとしては、ステンレス鋼もしくは青銅製のものを使用するのが好ましい。

【0025】

各リーフ12は、円周方向一方(軸6の回転方向(矢印参照)先行側)の端部12aが自由端とされ、円周方向他方の端部12bが外方部材11に固定される。リーフ12の固定端12bは、外方部材11の内周面11aに形成された軸方向溝11bに嵌合固定される。リーフ12の自由端12a側の一部領域は、他のリーフ12と半径方向に重ねて配される。複数のリーフ12の内径側の面は、孔や段差のない平滑な曲面状をなしたラジアル軸受面12cを構成し、各リーフ12のラジアル軸受面12cと軸6の外周面6aとの間に、円周方向一方へ向けて半径方向幅を狭めた楔状のラジアル軸受隙間Rが形成される。

【0026】

スラストフォイル軸受20は、図4に示すように、軸6の外周面6aから外径に突出して設けられたフランジ部40(回転部材、図2参照)と、ケーシング42に固定された円盤状のスラスト部材21(固定部材、図5参照)と、フランジ部40とスラスト部材21との間に配されたフォイル部材とを備える。本実施形態では、フランジ部40の軸方向両側に軸受部材20aが設けられ(図2参照)、軸受部材20aは、図5に示すように、円盤状のスラスト部材21(固定部材)と、スラスト部材21の端面21aに固定されたフォイル部材とで構成される。図示例では、フォイル部材が、円周方向等間隔に並べた状態でスラスト部材21の端面21aに固定された複数のリーフ30で構成される。

【0027】

リーフ30は、上記のリーフ12と同様の材質及び厚さを有する金属製の1枚のフォイルからなり、スラスト部材21の円周方向に沿った扇形を成している。リーフ30の円周方向一方(軸6の回転方向先行側、図中左側)の端部は自由端31とされ、円周方向他方の端部はスラスト部材21に固定された固定端32とされる。各リーフ30のうち、スラスト部材21と反対側の面には、フランジ部40側を凸とする曲面状のスラスト軸受面33が設けられる。スラスト軸受面33は、孔や段差のない平滑な曲面状をなす。尚、バネ30aは、リーフ30のバネ性を模式的に表すものであり、実際には設けられていない。

【0028】

各リーフ30の自由端31には、図6に示すように、複数の切り欠き部31aと、スラスト軸受面33と連続したランド部31bとが、自由端31の延在方向(本実施形態では半径方向)で交互に設けられる。図示例では、自由端31をジグザグ状に形成することで、三角形の切り込み部31a及びランド部31bが交互に形成される。

【0029】

各リーフ30のスラスト軸受面33には、円周方向に長大な突起が半径方向に離隔した複数箇所に設けられる。本実施形態では、リーフ30の表面に整流部材34を固定し、この整流部材34で突起を形成している。整流部材34は、例えば細長矩形状の金属板で形成され、リーフ30の表面に接着や溶接、溶着などの適宜の方法により固定される。整流部材34は、おおよそ円周方向に沿って配置され、図示例では、整流部材34の長手方向いずれかの点(例えば長手方向中央部)における円周の接線方向と平行な直線上に配置される。整流部材34は、スラスト軸受隙間Tの大隙間部T2側に設けられ、図示例では、各リーフ30の円周方向中央よりも回転方向後方側に設けられる。整流部材34は、半径方向等間隔に並べて配置される。尚、整流部材34は、直線状に限らず、円周方向と平行な円弧状に形成してもよい。また、スラスト軸受面33に設けられる突起は、上記に限らず、例えばリーフ30に塑性加工(例えばプレス成形)により形成してもよい。この場合、リーフ30を貫通する穴が形成されると、スラスト軸受隙間Tの流体が穴から抜けて圧力が低下してしまうため、リーフ30に貫通穴が形成されないように突起を形成する必要がある。

【0030】

軸6が円周方向一方に回転すると、ラジアルフォイル軸受10の各リーフ12のラジアル軸受面12cと軸6の外周面6aとの間に、円周方向一方へ向けて半径方向幅を狭めた楔状のラジアル軸受隙間Rが形成される(図3参照)。このラジアル軸受隙間Rに生じる流体膜(空気膜)で、軸6がラジアル方向に非接触支持される。これと同時に、スラストフォイル軸受20のフランジ部40の軸方向両側の端面41とその軸方向両側に設けられたフォイル部材(リーフ30)のスラスト軸受面33との間には、円周方向一方へ向けて軸方向幅を狭めたスラスト軸受隙間Tが形成される(図4参照)。このスラスト軸受隙間Tに生じる流体膜(空気膜)で、軸6が両スラスト方向に非接触支持される。尚、実際のラジアル軸受隙間R及びスラスト軸受隙間Tの幅は数十μm程度の微小なものであるが、図3及び図4ではその幅を誇張して描いている。

【0031】

このとき、図4に矢印Aで示すように、スラスト軸受隙間Tの小隙間部T1の流体が、切り欠き部31aを介してリーフ30の裏側(図中下方)に流動する。これにより、大隙間部T2全体の流体がダイナミックに流動し、大隙間部T2から次の小隙間部T1に流入する流体量が増大するため、小隙間部T1に生じる圧力を高めてスラスト方向の負荷容量を高めることができる。

【0032】

また、軸6の回転に伴って、スラスト軸受隙間Tの流体が遠心力で外径に流出しようとする。この流体が、リーフ30の表面に設けられた整流部材34にぶつかることにより、流体が円周方向に沿って流れる(図6の矢印B参照)。この整流効果により、スラスト軸受隙間Tから外径側に流出する流体量を減じ、小隙間部T1に流入する流体量を増して圧力を高めることができる。尚、スラスト軸受隙間Tの流体に加わる遠心力は外径側ほど大きいため、円周方向に長大な突起(整流部材34)は、スラスト軸受面33の少なくとも外径側(半径方向中央部よりも外径側)に設けることが好ましい。図示例では、スラスト軸受面33の半径方向全域にわたって突起が等間隔に設けられている。また、本実施形態では、リーフ30の自由端31に切り込み部31aを形成し、この切り込み部31aを介してスラスト軸受隙間Tの流体をリーフ30の裏側に流動させているため、大隙間部T2における流体が乱れやすい。従って、リーフ30に突起(整流部材34)を設けることによる整流効果が特に有効となる。

【0033】

また、このとき、ラジアルフォイル軸受10のリーフ12及びスラストフォイル軸受20のリーフ30の有する可撓性により、各リーフ12、30の軸受面12c、33が、荷重や軸6の回転速度、周囲温度等の運転条件に応じて任意に変形するため、ラジアル軸受隙間R及びスラスト軸受隙間Tは運転条件に応じた適切幅に自動調整される。そのため、高温、高速回転といった過酷な条件下でも、ラジアル軸受隙間R及びスラスト軸受隙間Tを最適幅に管理することができ、軸6を安定して支持することが可能となる。

【0034】

フォイル軸受10、20では、軸6の停止直前や起動直後の低速回転時において、リーフ12のラジアル軸受面12c及びリーフ30のスラスト軸受面33や軸6の外周面6aに表面粗さ以上の厚さの空気膜を形成することが困難となる。そのため、ラジアル軸受面12cと軸6の外周面6aとの間、及び、スラスト軸受面33とフランジ部40との間で金属接触を生じる。この金属接触による摩擦力を減じて、リーフ12、30の損傷の防止及びトルク低減を図るため、ラジアル軸受面12c及びスラスト軸受面33には、表面を低摩擦化する被膜を形成するのが望ましい。この種の被膜としては、例えばDLC膜、チタンアルミナイトライド膜、あるいは二硫化モリブデン膜を使用することができる。DLC膜、チタンやアルミナイトライド膜はCVDやPVDで形成することができ、二硫化モリブデン膜はスプレーで簡単に形成することができる。特にDLC膜やチタンアルミナイトライド膜は硬質であるので、これらで被膜を形成することにより、ラジアル軸受面12c及びスラスト軸受面33の耐摩耗性をも向上させることができ、軸受寿命を増大させることができる。尚、上記のような被膜は、ラジアル軸受面12c及びスラスト軸受面33に形成する代わりに、あるいはこれに加えて、これらの面と対向する軸6の外周面6a及びフランジ部40の端面41に形成してもよい。

【0035】

軸受の運転中は、リーフ12の裏面(ラジアル軸受面12cと反対側の面)と外方部材11の内周面11aとの間や、リーフ30の裏面(スラスト軸受面33と反対側の面)とスラスト部材21の端面21aとの間でも微小摺動が生じるため、この摺動部分、すなわちリーフ12、30の裏面やこれと接触する外方部材11の内周面11a及びスラスト部材21の端面21aの一方又は双方に上記の被膜を形成することにより、耐摩耗性の向上を図ってもよい。なお、振動の減衰作用を向上させるためには、この摺動部である程度の摩擦力が存在する方が好都合な場合もあるので、この部分の被膜にはそれほど低摩擦性は要求されない。従って、この部分の被膜としては、DLC膜やチタンやアルミナイトライド膜を使用するのが好ましい。

【0036】

本発明は上記の実施形態に限られない。尚、以下の説明において、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0037】

例えば、上記の実施形態では、リーフ30の表面に突起(整流部材34)を設けた場合を示したが、これに限らず、例えば図7〜9に示すように、リーフ30の表面に円周方向に長大な溝35を形成してもよい。溝35は、リーフ30の表面に塑性加工(例えばプレス成形)により形成される。溝35は、リーフ30を貫通しないように形成される(図8参照)。また、図示例では、溝35の溝幅(径方向幅)が回転方向先行側(自由端31側)に向けて徐々に狭くなっている(図7参照)。さらに、溝35の溝深さが回転方向先行側に向けて徐々に深くなっている(図8参照)。すなわち、溝35は、図9に示すように、流体入口側(リーフ30の固定端32側)では溝幅が広く、且つ、溝深さが浅くなっており、流体出口側(リーフ30の自由端31側)では溝幅が狭く、且つ、溝深さが深くなっている。尚、図9では、図面の簡略化のため、平面視で円弧状のリーフ30を矩形状に示すと共に、リーフ30の自由端31を直線状に示している。

【0038】

このように、リーフ30に円周方向に長大な溝35を形成することで、軸6の回転に伴ってスラスト軸受隙間Tを流れる流体が溝35の内部に侵入し、溝35の側壁にぶつかることにより、流体が円周方向に沿って流れる(図7の矢印C参照)。特に、図示例の溝35は、流体入口側における溝幅が広く、且つ、溝深さが浅くなっているため、流体が進入しやすい。また、溝35の溝幅を、回転方向先行側端部に向けて徐々に狭くすることで、溝35の先端から流出した流体の指向性を高めることができる。

【0039】

尚、溝35の形状は上記に限らず、例えば溝35の溝深さを一定にしたり、溝幅を一定としたりしてもよい(図示省略)。また、溝35を、円周方向に長大な矩形状としたり、円周方向と平行な円弧状としてもよい。

【0040】

また、上記の実施形態では、リーフ30の自由端31が半径方向に沿って延在している場合を示したが、これに限られない。例えば、図10及び図11に示すように、リーフ30の自由端31の外径端を、内径側に向けて軸6の回転方向先行側に傾斜させてもよい。これにより、軸6の回転に伴って、スラストフォイル軸受20の外径側の空気がリーフ30に沿って内径側に送り込まれるため(図10の点線矢印参照)、スラスト軸受隙間Tに多量の空気を送り込むことができ、スラスト軸受隙間Tにおける圧力がさらに高められる。具体的には、例えば図10に示すように、リーフ30の自由端31をポンプインタイプのスパイラル形状に配列することができる。あるいは、図11に示すように、リーフ30の自由端31をヘリングボーン形状としてもよい。尚、ヘリングボーン形状とは、自由端31の外径端及び内径端を半径方向中央に向けて軸6の回転方向先行側に傾斜させた略V字形状のことを言う。

【0041】

また、上記の実施形態では、複数のリーフを一枚ずつ別々に形成した場合を示したが、これに限らず、例えば一枚のフォイルに複数のリーフを形成してもよい。例えば図12に示す実施形態では、複数のリーフ61、61’を有する2枚のフォイル60、60’を組み合せてフォイル部材50を構成し、このフォイル部材50をスラスト部材21に固定している。

【0042】

ここで、フォイル60、60’の構成を説明する。尚、フォイル60、60’は全く同じ構成であるため、一方のフォイル60の構成のみを説明し、他方のフォイル60’の説明は省略する(図12及び図14では、他方のフォイル60’のうち、一方のフォイル60と対応する箇所に「’」を付して示す)。

【0043】

フォイル60は円形を成し、その中心に軸6を挿通するための円形の穴63が設けられる。本実施形態では、1枚のフォイル60に、ワイヤカット加工やプレス加工等で略L字型の切り込みを入れることにより、円周方向等間隔に配置された複数(図示例では4枚)のリーフ61及び連結部62が形成される。具体的には、円形のフォイル60の円周方向等間隔の複数箇所(図示例では4箇所)に、穴63から外径向きにジグザグ状に延び、フォイル60の外径端よりも手前で終わる半径方向の切り込み64が設けられる。そして、各切り込み64の外径端から、円周方向他方(軸6の回転方向後方側、図13の反時計周り方向)に円周方向の切り込み65が延びている。半径方向の切り込み64及び円周方向の切り込み65をフォイル60に形成することで、円周方向一方の端部61aを軸方向に上下動自由な自由端とした複数のリーフ61と、これらを連結する連結部62とを一体に形成することができる。連結部62は、複数のリーフ61の外周を囲む環状部62aと、環状部62aから内径向きに延びた複数(図示例では4つ)の延在部62bとを有し、延在部62bはリーフ30の円周方向他方の端部62(図13に点線で示す)と連続している。図示例では、連結部62の延在部62bとリーフ61とが円周方向同じ長さであり、これらが円周方向交互に設けられる。リーフ61の自由端61aは、複数の切り欠き部61a1及びランド部61a2を交互に有するジグザグ状に形成される。リーフ61には、円周方向に長大な突起又は溝66が半径方向に離隔した複数箇所に形成される。

【0044】

2枚のフォイル60、60’は、図14に示す方法で組み立てられる。尚、2枚のフォイル60、60’の材質及び形状は全く同じであるが、図14では、理解しやすいように一方のフォイル60’に散点を付している。また、ここでは、フォイル60、60’の中心軸方向を上下方向として説明する。

【0045】

まず、図14(a)に示す2枚のフォイル60、60’を、図14(b)に示すように上下に重ねて配置し、上側のフォイル60の半径方向の切り込み64から、下側のフォイル60’のリーフ61’の自由端61a’を差し込む。これにより、下側のフォイル60’のリーフ61’の自由端61a’が、上側のフォイル60の連結部62(延在部62b)の上方に配される。そして、2枚のフォイル60、60’を相対的に回転させることにより、図14(c)に示すように、下側のフォイル60’のリーフ61’の自由端61a’が、上側のフォイル60のリーフ61の端部61bの上方に達する。以上により、上側のフォイル60のリーフ61と、下側のフォイル60’のリーフ61’とが、円周方向交互に配されたフォイル部材50が得られる。このとき、各リーフ61、61’の上面に設けられたスラスト軸受面61c、61c’は、円周方向交互に配され、且つ、円周方向で途切れなく配されている。このフォイル部材50をスラスト部材21に固定することで、図12に示すスラストフォイル軸受20が完成する。

【0046】

また、リーフ30の自由端31の形状は上記に限らず、例えば図15に示すように、リーフ30の自由端31を波型に形成してもよい。あるいは、図16に示すように、リーフ30の自由端31に、半径方向に離隔した複数箇所に複数の切り込み31aを設けてもよい。また、切り込み31a及びランド部31bの形状は、三角形(図6参照)や波形(図15参照)、円弧形状(図16参照)の他、矩形や台形としてもよい(図示省略)。また、自由端31を直線状に形成してもよい(図示省略)。

【0047】

また、以上の実施形態では、フォイル部材を固定部材(スラスト部材21、外方部材11)に固定する場合を示したが、これとは逆に、フォイル部材を回転部材(フランジ部40、軸6)に固定してもよい。この場合、フォイル部材に設けられた軸受面と固定部材との間に、楔状のスラスト軸受隙間あるいはラジアル軸受隙間が形成される。ただし、この場合、フォイル部材が軸6と共に高速で回転することとなるため、遠心力によりフォイル部材が変形する恐れがある。特に、スラストフォイル軸受20のフォイル部材を回転させると、遠心力でフォイル部材が変形する恐れが高い。従って、フォイル部材の変形を回避する観点からは、フォイル部材を固定部材に固定することが好ましい。

【0048】

また、以上の実施形態では、フランジ部40の軸方向両側に軸受部材20aを設け、フランジ部40を両スラスト方向に支持する構成を示したが、これに限らず、フランジ部40の軸方向一方にのみ軸受部材20aを設け、スラスト方向一方にのみ支持する構成としてもよい。このような構成は、スラスト方向他方の支持が不要な場合や、スラスト方向他方の支持を他の構成で達成する場合などに適用できる。

【0049】

また、以上の実施形態では、本発明をリーフ形のスラストフォイル軸受に適用した場合を示したが、これに限られない。例えば、スラスト軸受面を有するトップフォイルと、トップフォイルとスラスト部材との間に配置された波形のバックフォイルとで構成されるバンプフォイル型のスラストフォイル軸受や、リーフ型とバンプフォイル型とを併用したスラストフォイル軸受(リーフとスラスト部材との間にバックフォイルを配置したもの)に本発明を適用することもできる。

【0050】

また、以上の実施形態では、本発明に係るスラストフォイル軸受20をガスタービンに適用した場合を示したが、これに限らず、例えば図17に示すような過給機に適用してもよい。この過給機は、エンジン83に空気を送り込むいわゆるターボチャージャであり、圧縮機81と、タービン82とを備える。圧縮機81及びタービン82は軸6で連結されている。軸6は、ラジアルフォイル軸受10とスラストフォイル軸受20とでラジアル方向及び両スラスト方向に支持される。図示例では、ラジアルフォイル軸受10を軸方向に離隔した2箇所に設けている。図示しない吸気口から吸入された空気は、圧縮機81で圧縮され、燃料を混合してエンジン83に供給される。エンジン83で燃料を混合した圧縮空気を燃焼させ、エンジン83から排気された高温、高圧のガスでタービン82を回転させる。このときのタービン82の回転力が、軸6を介して圧縮機81に伝達される。タービン82を回転させた後のガスは、排ガスとして外部に排出される。

【0051】

本発明にかかるフォイル軸受は、マイクロタービンや過給機に限らず、潤滑油などの液体による潤滑が困難である、エネルギー効率の観点から潤滑油循環系の補機を別途設けることが困難である、あるいは液体のせん断による抵抗が問題になる等の制限下で使用される自動車等の車両用軸受、さらには産業機器用の軸受として広く使用することが可能である。

【0052】

なお、以上に述べたフォイル軸受は、圧力発生流体として空気を使用した空気動圧軸受のみならず、圧力発生流体として潤滑油を使用した油動圧軸受としても使用することができる。

【符号の説明】

【0053】

1 タービン

2 圧縮機

3 発電機

4 燃焼器

5 再生器

6 軸

10 ラジアルフォイル軸受

11 外方部材

12 リーフ

12c ラジアル軸受面

20 スラストフォイル軸受

20a 軸受部材

21 スラスト部材

30 リーフ(フォイル部材)

33 スラスト軸受面

34 整流部材(突起)

35 溝

40 フランジ部

R ラジアル軸受隙間

T スラスト軸受隙間

【特許請求の範囲】

【請求項1】

固定部材と、回転部材と、固定部材と回転部材の間に配置されたフォイル部材とを備え、フォイル部材に設けられたスラスト軸受面でスラスト軸受隙間を形成し、このスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受であって、

前記スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に形成したことを特徴とするスラストフォイル軸受。

【請求項2】

前記軸受面に整流部材を固定し、この整流部材で前記突起を構成した請求項1記載のスラストフォイル軸受。

【請求項3】

前記溝の溝幅を、回転方向先行側へ向けて徐々に狭めた請求項1記載のスラストフォイル軸受。

【請求項4】

前記溝の溝深さを、回転方向先行側へ向けて徐々に深くした請求項1又は3記載のスラストフォイル軸受。

【請求項5】

前記フォイル部材が、円周方向一端を自由端とした複数のリーフを有する請求項1〜4の何れかに記載のスラストフォイル軸受。

【請求項6】

前記フォイル部材が、円周方向一端を自由端とし、前記スラスト軸受面が設けられた複数のリーフと、複数のリーフを連結する連結部とを一体に有するフォイルを具備した請求項5記載のスラストフォイル軸受。

【請求項7】

前記フォイル部材が、前記フォイルを複数組み合せて構成された請求項6記載のスラストフォイル軸受。

【請求項8】

前記フォイル部材のスラスト軸受面に被膜を設けた請求項1〜7の何れかに記載のスラストフォイル軸受。

【請求項9】

前記フォイル部材を構成するフォイルのうち、スラスト軸受面と反対側の面に被膜を設けた請求項1〜8の何れかに記載のスラストフォイル軸受。

【請求項10】

前記被膜が、DLC膜、チタンアルミナイトライド膜、二硫化モリブデン膜の何れかである請求項8又は9記載のスラストフォイル軸受。

【請求項11】

ガスタービンのロータ支持に用いられる請求項1〜10の何れかに記載のスラストフォイル軸受。

【請求項12】

過給機のロータ支持に用いられる請求項1〜10の何れかに記載のスラストフォイル軸受。

【請求項1】

固定部材と、回転部材と、固定部材と回転部材の間に配置されたフォイル部材とを備え、フォイル部材に設けられたスラスト軸受面でスラスト軸受隙間を形成し、このスラスト軸受隙間に生じる流体膜で回転部材をスラスト方向に支持するスラストフォイル軸受であって、

前記スラスト軸受面に、円周方向に長大な突起又は溝を半径方向に離隔した複数箇所に形成したことを特徴とするスラストフォイル軸受。

【請求項2】

前記軸受面に整流部材を固定し、この整流部材で前記突起を構成した請求項1記載のスラストフォイル軸受。

【請求項3】

前記溝の溝幅を、回転方向先行側へ向けて徐々に狭めた請求項1記載のスラストフォイル軸受。

【請求項4】

前記溝の溝深さを、回転方向先行側へ向けて徐々に深くした請求項1又は3記載のスラストフォイル軸受。

【請求項5】

前記フォイル部材が、円周方向一端を自由端とした複数のリーフを有する請求項1〜4の何れかに記載のスラストフォイル軸受。

【請求項6】

前記フォイル部材が、円周方向一端を自由端とし、前記スラスト軸受面が設けられた複数のリーフと、複数のリーフを連結する連結部とを一体に有するフォイルを具備した請求項5記載のスラストフォイル軸受。

【請求項7】

前記フォイル部材が、前記フォイルを複数組み合せて構成された請求項6記載のスラストフォイル軸受。

【請求項8】

前記フォイル部材のスラスト軸受面に被膜を設けた請求項1〜7の何れかに記載のスラストフォイル軸受。

【請求項9】

前記フォイル部材を構成するフォイルのうち、スラスト軸受面と反対側の面に被膜を設けた請求項1〜8の何れかに記載のスラストフォイル軸受。

【請求項10】

前記被膜が、DLC膜、チタンアルミナイトライド膜、二硫化モリブデン膜の何れかである請求項8又は9記載のスラストフォイル軸受。

【請求項11】

ガスタービンのロータ支持に用いられる請求項1〜10の何れかに記載のスラストフォイル軸受。

【請求項12】

過給機のロータ支持に用いられる請求項1〜10の何れかに記載のスラストフォイル軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−53645(P2013−53645A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190636(P2011−190636)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]