スラストプレート製造方法、スラストプレート、モータおよび記録ディスク駆動装置

【課題】プレスによる外周面または内周面の形成の際に発生するバリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレートを容易に製造する。

【解決手段】スラストプレート4の外周面422は、薄板状の被加工材料の上面にプレスにより外周面422のエッジに対応する凹部が形成された後、凹部に沿って凹部の外側の部位を内側の部位に対して凹部側へとプレスにより切断することにより形成される。また、スラストプレート4の内周面421も同様にして形成される。スラストプレート4では、プレスによる外周面422および内周面421の形成の際に発生するバリがエッジ部44,45の切欠部441,451内にて収容される。これにより、中心軸J1方向に関する両端面に対して煩雑な研磨処理を行ってバリを除去することなく、バリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレート4が容易に製造される。

【解決手段】スラストプレート4の外周面422は、薄板状の被加工材料の上面にプレスにより外周面422のエッジに対応する凹部が形成された後、凹部に沿って凹部の外側の部位を内側の部位に対して凹部側へとプレスにより切断することにより形成される。また、スラストプレート4の内周面421も同様にして形成される。スラストプレート4では、プレスによる外周面422および内周面421の形成の際に発生するバリがエッジ部44,45の切欠部441,451内にて収容される。これにより、中心軸J1方向に関する両端面に対して煩雑な研磨処理を行ってバリを除去することなく、バリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレート4が容易に製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレート、および、当該スラストプレートの製造方法、並びに、電動式のモータ、および、モータを備える記録ディスク駆動装置に関する。

【背景技術】

【0002】

従来より、ハードディスク装置等の記録ディスク駆動装置は、記録ディスクを回転駆動するスピンドルモータ(以下、「モータ」という。)を備えており、このようなモータの多くでは、潤滑油の流体動圧を利用してロータ部をステータ部に対して回転可能に支持する流体動圧軸受機構を備えるものが利用されている。流体動圧軸受機構では、ロータ部に接続されるシャフトが潤滑油を介して非接触にて支持されることにより、ロータ部を高精度、かつ、低騒音にて回転することができる。また、流体動圧軸受機構において中心軸に沿って伸びるシャフトの先端に環状のスラストプレートを固定し、スラストプレートの中心軸に垂直な面、または、この面に対向する他の部材の面に流体動圧発生用のスラスト動圧溝を形成することにより、スラストプレートと当該他の部材との間でスラスト動圧軸受部を構成する手法も用いられている。

【0003】

なお、特許文献1では、所定の中心軸を中心とする環状のスラストプレートに対して、中心軸に垂直な面の内周側のエッジに圧力逃げ部である環状の切欠部を設けることにより、プレスにて当該面にスラスト動圧溝を形成する際に、内周面が変形することを防止する技術が開示されている。また、特許文献2では、薄板状の被加工材料からプレスにより所定の中心軸を中心とする環状部材を分離し、環状部材の中心軸に垂直な面を研磨し、その後、環状部材の内周面の表面の部分および外周面の表面の部分をプレスにより削り取ることにより、スラストプレートの内周面および外周面を高精度に形成する技術が開示されている。

【特許文献1】特開2002−70869号公報

【特許文献2】特開2003−278759号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、薄板状の被加工材料からプレスにより環状部材を分離して、スラストプレートを製造する場合、環状部材の角の部分には中心軸に垂直な面から突出するバリが発生し、仮に、バリを有するスラストプレートを用いて流体動圧軸受機構を組み立てると、流体動圧軸受機構において、スラストプレートの当該面に対向する部材とバリとが接触する等して軸受特性に問題が生じる。したがって、通常、環状部材の上下両面を研磨することにより、プレスにより発生するバリが除去されるが、このような研磨処理は、他の処理に比べて高コストとなる。近年、モータの製造コストの削減の要求が高くなってきており、これに伴い、スラストプレートの製造コストの削減も求められている。したがって、高コストな研磨処理を用いることなくスラストプレートを適切に製造する新規な手法が必要となる。

【0005】

本発明は上記課題に鑑みなされたものであり、プレスによる外周面または内周面の形成の際に発生するバリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレートを容易に製造することを目的としている。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの外周面のエッジに対応する凹部を形成する工程と、b)前記凹部の内側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの内周面を形成する工程と、c)前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記外周面を形成する工程とを備える。

【0007】

請求項2に記載の発明は、請求項1に記載のスラストプレート製造方法であって、前記b)工程が、b1)前記被加工材料の一の主面に、プレスにより前記スラストプレートの前記内周面のエッジに対応するもう1つの凹部を形成する工程と、b2)前記もう1つの凹部に沿って、内側の部位を外側の部位に対して前記もう1つの凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程とを備える。

【0008】

請求項3に記載の発明は、請求項2に記載のスラストプレート製造方法であって、前記a)工程と前記b1)工程とが同時に行われ、前記b2)工程と前記c)工程とが同時に行われる。

【0009】

請求項4に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの内周面のエッジに対応する凹部を形成する工程と、b)前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、c)前記凹部の外側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの外周面を形成する工程とを備える。

【0010】

請求項5に記載の発明は、請求項4に記載のスラストプレート製造方法であって、前記内周面を形成した際の前記凹部の前記スラストプレートにおける一部において、流体動圧軸受機構における前記スラストプレートとシャフトとの固定用の接着剤が収容される。

【0011】

請求項6に記載の発明は、請求項2ないし5のいずれかに記載のスラストプレート製造方法であって、前記スラストプレートの前記内周面を形成する際に、流体動圧軸受機構内における流体の圧力調整用の連通溝が同時に形成される。

【0012】

請求項7に記載の発明は、請求項1ないし6のいずれかに記載のスラストプレート製造方法であって、前記c)工程の後に、前記スラストプレートにおけるバリを低減する工程をさらに備える。

【0013】

請求項8に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、所定の中心軸を中心とする1対の環状面と、前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、一の環状面の外側にて環状の切欠部を有するエッジ部とを備え、前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記外周面のエッジに対応する凹部を形成し、前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断して前記外周面を形成した際の前記凹部の一部である。

【0014】

請求項9に記載の発明は、請求項8に記載のスラストプレートであって、一の環状面の内側にて前記切欠部と同様のもう1つの切欠部を有するもう1つのエッジ部をさらに備える。

【0015】

請求項10に記載の発明は、請求項8または9に記載のスラストプレートであって、前記切欠部内において、前記外周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起している。

【0016】

請求項11に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、所定の中心軸を中心とする1対の環状面と、前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、一の環状面の内側にて環状の切欠部を有するエッジ部とを備え、前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記内周面のエッジに対応する凹部を形成し、前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断して前記内周面を形成した際の前記凹部の一部である。

【0017】

請求項12に記載の発明は、請求項11に記載のスラストプレートであって、前記切欠部において、流体動圧軸受機構におけるシャフトとの固定用の接着剤が収容される。

【0018】

請求項13に記載の発明は、請求項11または12に記載のスラストプレートであって、前記切欠部内において、前記内周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起している。

【0019】

請求項14に記載の発明は、電動式のモータであって、ステータ部と、ロータ部と、請求項8ないし13のいずれかに記載のスラストプレートを有し、所定の中心軸を中心に前記ロータ部を前記ステータ部に対して回転可能に支持する流体動圧軸受機構と、前記中心軸を中心に前記ロータ部を前記ステータ部に対して回転する駆動機構とを備える。

【0020】

請求項15に記載の発明は、記録ディスク駆動装置であって、情報を記録する記録ディスクを回転する請求項14に記載のモータと、前記記録ディスクに対する情報の読み出しおよび/または書き込みを行うヘッド部と、前記ヘッド部を前記記録ディスクおよび前記モータに対して移動するヘッド部移動機構とを備える。

【発明の効果】

【0021】

本発明によれば、プレスによる外周面または内周面の形成の際に発生するバリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレートを容易に製造することができる。

【0022】

また、請求項2、3および9の発明では、外周面側および内周面側に発生するバリが流体動圧軸受機構において影響を及ぼすことを防止することができ、請求項3の発明では、スラストプレートを効率よく製造することができ、請求項5および12の発明では、スラストプレートとシャフトとの固定用の接着剤が流体動圧軸受機構において影響を及ぼすことを防止することができる。

【0023】

また、請求項6の発明では、連通溝を有するスラストプレートを効率よく製造することができ、請求項7の発明では、バリが流体動圧軸受機構において影響を及ぼすことを確実に防止することができる。

【発明を実施するための最良の形態】

【0024】

図1は、第1の実施の形態に係る電動式のスピンドルモータ1(以下、「モータ1」という。)を備える記録ディスク駆動装置60の内部構成を示す図である。記録ディスク駆動装置60はいわゆるハードディスク装置であり、情報を記録する円板状の記録ディスク62、記録ディスク62に対する情報の書き込みおよび(または)読み出しを行うアクセス部63、記録ディスク62を保持して回転する電動式のモータ1、並びに、記録ディスク62、アクセス部63およびモータ1を内部空間110に収容するハウジング61を備える。

【0025】

図1に示すように、ハウジング61は、上部に開口を有するとともにモータ1およびアクセス部63が内側の底面に取り付けられる無蓋箱状の第1ハウジング部材611、並びに、第1ハウジング部材611の開口を覆うことにより内部空間110を形成する板状の第2ハウジング部材612を備える。記録ディスク駆動装置60では、第1ハウジング部材611に第2ハウジング部材612が接合されてハウジング61が形成され、内部空間110は塵や埃が極度に少ない清浄な空間とされる。

【0026】

記録ディスク62は、モータ1の上側に載置されてクランパ621によりモータ1に固定される。アクセス部63は、記録ディスク62に近接して情報の読み出しおよび書き込みを磁気的に行うヘッド631、ヘッド631を支持するアーム632、並びに、アーム632を移動することによりヘッド631を記録ディスク62およびモータ1に対して相対的に移動するヘッド移動機構633を有する。これらの構成により、ヘッド631は回転する記録ディスク62に近接した状態で記録ディスク62の所要の位置にアクセスし、情報の書き込みおよび読み出しを行う。

【0027】

図2は、記録ディスク駆動装置60にて記録ディスク62の回転に使用されるモータ1の構成を示す縦断面図である。図2では、モータ1に固定される記録ディスク62を二点鎖線にて示す。図2に示すように、モータ1はアウターロータ型のモータであり、固定組立体であるステータ部2、および、回転組立体であるロータ部3を備える。ロータ部3は、作動流体である潤滑油による流体動圧を利用した軸受機構(すなわち、流体動圧軸受機構)を介して、モータ1の中心軸J1(後述のスラストプレート4の中心軸でもある。)を中心にステータ部2に対して回転可能に支持される。以下の説明では、便宜上、中心軸J1に沿ってロータ部3側を上側、ステータ部2側を下側として説明するが、中心軸J1は必ずしも重力方向と一致する必要はない。

【0028】

ステータ部2は、ステータ部2の各部を保持するベース部であるベースブラケット21、ロータ部3を回転可能に支持する流体動圧軸受機構の一部である略有底円筒状のスリーブユニット22、および、スリーブユニット22の周囲にてベースブラケット21に取り付けられる電機子24を備える。スリーブユニット22の下部は、ベースブラケット21の開口に圧入されて固定されている。

【0029】

スリーブユニット22は、中心軸J1を中心とする略円筒状であってロータ部3のシャフト311が挿入されるスリーブ221、スリーブ221の外周に取り付けられる略円筒状のスリーブハウジング222、および、スリーブハウジング222のロータ部3とは反対側を閉塞するシールキャップ223を備える。スリーブハウジング222の上部にはスリーブ221の上側の端面に当接するとともに中心軸J1に向かって突出する環状突起部224が形成され、環状突起部224の内側面はシャフト311の外側面に対向する。スリーブ221は多孔質部材であり、スリーブハウジング222およびシールキャップ223によりスリーブ221に含浸された潤滑油が保持される。電機子24は、複数の珪素鋼板を積層してなるコア241、および、コア241の複数のティースに巻装されるコイル242を備える。

【0030】

ロータ部3は、記録ディスク62が固定されるとともにロータ部3の各部を保持するロータハブ31、中心軸J1を中心とする略円柱状であってロータハブ31から下側(すなわち、ステータ部2側)に突出するシャフト311、および、ロータハブ31に取り付けられて中心軸J1の周囲に配置される界磁用磁石32を備える。界磁用磁石32は、多極着磁された円環状の磁石であり、電機子24との間で中心軸J1を中心とする回転力(トルク)を発生する。すなわち、電機子24および界磁用磁石32がモータ1の駆動機構としてロータ部3をステータ部2に対して中心軸J1を中心として回転させる。

【0031】

ロータハブ31は、シャフト311が取り付けられるとともにシャフト311の上端部から中心軸J1に対して外側に広がる略円板状のハブ本体312、および、ハブ本体312の外周から下側に突出する略円筒状であって内側面に界磁用磁石32が取り付けられるヨーク313を備える。

【0032】

ハブ本体312は、アルミニウム(Al)やアルミニウム合金等により形成されており、記録ディスク62が載置されるディスク載置部3121を備える。ヨーク313はステンレス鋼等の強磁性体により形成されており、ディスク載置部3121の下方に配置される。また、シャフト311もステンレス鋼等により形成されており、シャフト311の上側の端部がハブ本体312の中央に形成される固定孔に挿入されて固定される。シャフト311の下側の端部には、中心軸J1を中心とする円環状のスラストプレート4が固定される。モータ1では、仮にロータ部3がステータ部2に対して離れる方向に力が作用した場合であっても、スラストプレート4がスリーブ221の下側の端面に当接することにより、シャフト311とスリーブ221とが分離することが防止される。すなわち、スラストプレート4がシャフト311のスリーブ221に対する抜け止めとしての役割を果たす。

【0033】

モータ1では、環状突起部224の内側面とシャフト311の外側面との間、スリーブ221の内側面とシャフト311の外側面との間、スリーブ221の下側の端面とスラストプレート4の上側の環状面411(以下、「上側環状面411」という。)との間、および、スラストプレート4の下側の環状面412(以下、「下側環状面412」という。)とシールキャップ223との間に微小な間隙が設けられ、シャフト311およびスラストプレート4とスリーブユニット22との間に設けられたこれらの間隙に潤滑油が連続して充填されて軸受機構が構成される。シャフト311の外側面は環状突起部224の内側面に対して傾斜しており、環状突起部224とシャフト311との間の間隙に形成されたテーパーシールにより、潤滑油の流出が防止される。

【0034】

スラストプレート4の上側環状面411および下側環状面412にそれぞれ対向するスリーブ221の下側の端面およびシールキャップ223の上面には、ロータ部3の回転時に潤滑油に対して中心軸J1側に向かう圧力を発生させるためのスラスト動圧溝(例えば、スパイラル状の溝)が形成されており、スラストプレート4の上側環状面411およびスリーブ221の下側の端面、並びに、下側環状面412およびシールキャップ223の上面によりスラスト動圧軸受部が構成される。また、シャフト311およびスリーブ221の互いに対向する面のいずれかには、潤滑油に流体動圧を発生させるための溝(例えば、中心軸J1方向に関して、スリーブ221の内側面の上下に設けられたヘリングボーン溝等)が形成されており、これらの面によりラジアル動圧軸受部が構成される。

【0035】

モータ1では、流体動圧軸受機構によりロータ部3を潤滑油を介して非接触にて支持することにより、ロータ部3およびロータ部3に取り付けられる記録ディスク62を高精度、かつ、低騒音にて回転することができる。

【0036】

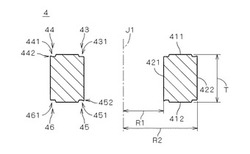

次に、スラストプレート4の詳細について説明する。図3はスラストプレート4を示す断面図であり、図4はスラストプレート4を示す平面図である。環状のスラストプレート4は、既述のように、中心軸J1を中心とするとともに中心軸に垂直な方向に広がる互いに平行な1対の環状面(すなわち、上側環状面411および下側環状面412)を有し、上側環状面411の内周および下側環状面412の内周の間には中心軸J1を中心とするとともに、中心軸J1に対向しつつ中心軸J1に沿って伸びる内周面421が位置し、上側環状面411の外周および下側環状面412の外周の間には中心軸J1を中心とするとともに、中心軸J1とは反対側を向きつつ中心軸J1に沿って伸びる外周面422が位置する。図3では、中心軸J1に対する内周面421の半径をR1として示し、外周面422の半径をR2として示している。

【0037】

上側環状面411の内側には環状の切欠部431を有するエッジ部43(以下、「上部内周エッジ部43」という。)が設けられ、上側環状面411の外側には環状の切欠部441を有するエッジ部44(以下、「上部外周エッジ部44」という。)が設けられる。また、下側環状面412の内側には環状の切欠部451を有するエッジ部45(以下、「下部内周エッジ部45」という。)が設けられ、下側環状面412の外側には環状の切欠部461を有するエッジ部46(以下、「下部外周エッジ部46」という。)が設けられる。

【0038】

図5はスラストプレート4を示す拡大断面図であり、図3のスラストプレート4の断面図の左側の部分の上部を拡大して示している。図5に示すように、上部内周エッジ部43の切欠部431および上部外周エッジ部44の切欠部441では、中心軸J1方向(図5中の上下方向であり、上側環状面411の法線に平行な方向)に関して上側環状面411からの深さDがほぼ同じとされる。例えば、スラストプレート4の中心軸J1方向の厚さ(図3中において符号Tを付す矢印にて示す。)が2.2ミリメートル[mm]である場合に、切欠部431,441の深さDは0.09mmとされる。また、上部外周エッジ部44の環状の切欠部441内において、外周面422側の部位(以下、「隆起部」という。)442は切欠部441の底面443から中心軸J1方向に関して上側環状面411側に僅かに隆起しており、隆起部442の先端は上側環状面411よりも底面443側に位置する。

【0039】

図3に示すスラストプレート4の下部において、下部内周エッジ部45は上部外周エッジ部44と同様の形状となっており、下部内周エッジ部45の切欠部451内において、切欠部451の底面から中心軸J1方向に関して下側環状面412側に僅かに隆起する隆起部(図3中にて符号452を付して示す。)が内周面421側に形成されており、この隆起部452の先端は下側環状面412よりも底面側(上側環状面411側)に位置している。

【0040】

次に、スラストプレート4の製造について説明する。図6はスラストプレート4の製造の流れを示す図である。スラストプレート4を製造する際には、まず、薄板状の被加工材料(例えば、ステンレス鋼にて形成される厚さ2.2mmの板状の部材)が準備され、所定の金型を用いたプレスにより、図7に示すように、被加工材料80の下側の主面(以下、単に「下面」という。)81bにおいて、被加工材料80に垂直な中心軸(製造されるスラストプレート4の中心軸であるため、以下、「中心軸J1」という。)を中心とする半径が製造予定のスラストプレート4の内周面の半径R1よりも僅かに大きい円形領域が底面となるように凹部85が形成され、環状であって中心軸J1を中心とする内周側の半径が製造予定のスラストプレート4の外周面の半径R2よりも僅かに小さく、外周側の半径がR2よりも僅かに大きい領域が底面となるように凹部86が形成される(ステップS11a)。なお、後述するように、本実施の形態では、スラストプレート4の内周面421に対応する凹部85が重要な役割を果たすため、図6ではこの凹部85の形成のみについて記述している(後述のステップS11bにおける外周面422のエッジに対応する凹部84において同様。)。また、図7では凹部85,86(並びに、後述の凹部83,84)を実際よりも強調して図示している(後述の図8ないし図10、並びに、図11.Aないし図11.Cにおいて同様)。

【0041】

また、図7中の被加工材料80の上側の主面(以下、単に「上面」という。)81aにおいて、所定の金型を用いたプレスにより、中心軸J1を中心とする半径が製造予定のスラストプレート4の内周面の半径R1よりも僅かに大きい円形領域が底面となるように凹部83が形成され、環状であって中心軸J1を中心とする内周側の半径が製造予定のスラストプレート4の外周面の半径R2よりも僅かに小さく、外周側の半径がR2よりも僅かに大きい領域が底面となるように凹部84が形成される(ステップS11b)。なお、ステップS11aにおける被加工材料80の下面81bに対する凹部85,86の形成、および、ステップS11bにおける被加工材料80の上面81aに対する凹部83,84の形成は実際には同時に行われる。

【0042】

このようにして、被加工材料80の上面81a上において凹部83と凹部84との間に中心軸J1を中心とする環状面811が形成され、下面81b上において凹部85と凹部86との間に中心軸J1を中心とする環状面812が形成される。換言すれば、被加工材料80の上面81a上において環状面811の領域を確保しつつプレスによりスラストプレート4の内周面421のエッジに対応する凹部83および外周面422のエッジに対応する凹部84が形成され、被加工材料80の下面81b上において環状面812の領域を確保しつつプレスによりスラストプレート4の内周面421のエッジに対応する凹部85および外周面422のエッジに対応する凹部86が形成される。

【0043】

続いて、図8に示すように、被加工材料80において下面81b上の環状面812を、環状の支持面を有する支持部材91(図8中にて二点鎖線にて示す。金型92において同様。)にて支持しつつ、中心軸J1を中心とする半径がほぼR1となる金型92を用いたプレスにより被加工材料80の中心軸J1近傍の部位が、上面81a側から打ち抜かれる。このとき、環状面812には支持部材91から中心軸J1に平行かつ上面81a側へと向かう力が作用しつつ環状面812よりも中心軸J1側の部位が被加工材料80から切断される。これにより、中心軸J1を中心とするとともに、中心軸J1に対向しつつ中心軸J1に沿って伸びる周状の面821(後述するように環状部材の内周面となる面)が形成される(ステップS12)。

【0044】

また、図7に示す上面81aの凹部83および下面81bの凹部85のそれぞれでは、プレスにより中心軸J1側の部位が除去されることにより、残りの部分が図8に示すように環状の切欠部831,851となる。切欠部851内では面821側の部位がバリ852として中心軸J1方向に関して環状面812側に隆起する。バリ852の先端は、原則として、環状面812よりも環状面811側に位置し、バリ852が切欠部851内に収容される。なお、図8では、バリ852を実際よりも強調して図示している(後述の図9、図10、図11.Bおよび図11.Cにおいて同様)。

【0045】

面821が形成されると、図9に示すように、被加工材料80の下面81bにおいて環状面812よりも外側(中心軸J1とは反対側)の部位を環状の支持面を有する支持部材93(図9中にて二点鎖線にて示す。金型94において同様。)にて支持しつつ、中心軸J1を中心とする半径がほぼR2となる金型94を用いたプレスにより被加工材料80の上面81a側の環状面811を含む部位が、上面81a側から打ち抜かれる。これにより、中心軸J1を中心とするとともに、中心軸J1とは反対側を向きつつ中心軸J1に沿って伸びる周状の面822(後述するように環状部材の外周面となる面)を形成しつつ、中心軸J1を中心とする環状部材8が取得される(ステップS13)。ステップS12にて形成される面821およびステップS13にて形成される面822は、それぞれ環状部材8の内周面および外周面となる。

【0046】

また、図8に示す上面81aの凹部84および下面81bの凹部86のそれぞれでは、被加工材料80から分離された環状部材8における部分が図9に示すように環状の切欠部841,861となる。切欠部841内では面822側の部位がバリ842として中心軸J1方向に関して環状面811側に隆起する。バリ842の先端は、原則として、環状面811よりも環状面812側に位置し、バリ842が切欠部841内に収容される。

【0047】

続いて、環状部材8に対してバレル研磨やショットブラスト等の処理が施される。ここで、バレル研磨は、被加工物および研磨材が混入された容器に回転、振動等の運動を付与することにより被加工物を研磨する手法であり、ショットブラストは、砥粒を被加工物に向けて高速噴射することにより被加工物を研磨する手法であり、実際には、環状部材8における角の部分が僅かに除去される(すなわち、微小なR面取りに近似した形状とされる)程度にていずれかの処理が環状部材8に対して施され、これにより、図10に示すように、環状部材8における全ての角の部分を除去しつつバリ842,852の大きさが低減される(ステップS14)。

【0048】

その後、純水等が貯溜された洗浄容器内に環状部材8が浸漬され、超音波を付与することにより洗浄(超音波洗浄)が行われる(ステップS15)。これにより、スラストプレート4を製造する処理が完了し、洗浄後の環状部材8がスラストプレート4としてモータ1の組立に用いられる。なお、ステップS14において環状部材8のバリが低減される前に、環状部材8に対して洗浄処理が施されてもよい。

【0049】

図10の環状部材8において環状面811,812並びに面821,822は、図3のスラストプレート4における上側環状面411、下側環状面412、内周面421および外周面422にそれぞれ対応し、切欠部831,841,851,861はスラストプレート4における上部内周エッジ部43の切欠部431、上部外周エッジ部44の切欠部441、下部内周エッジ部45の切欠部451および下部外周エッジ部46の切欠部461にそれぞれ対応し、バリ842,852は隆起部442,452に対応する。なお、上部内周エッジ部43および下部外周エッジ部46にそれぞれ対応する環状部材8の部位には、被加工材料80のプレスによるバリが発生しないため、必ずしも切欠部831,861(凹部83,86)は形成される必要はないが、図3のスラストプレート4では上側環状面411およびエッジ部43,44と下側環状面412およびエッジ部45,46とを同様の形状とすることにより、図2のモータ1の組み立てにおいて、上側環状面411が下向き(シールキャップ223側)に設けられ、下側環状面412が上向き(スリーブ221側)に設けられる場合を許容し、モータ1の組立工程の効率化を図りつつモータ1の品質がばらつくことを防止している。

【0050】

ここで、プレスによるスラストプレートの製造では、薄板状の被加工材料から中心軸を中心とする環状部材を分離した後に、環状部材の上下両面を研磨する(平坦化する)ことにより、プレスにより発生するバリが除去されるが、この場合、両面の平行度等について一定の精度を確保しつつ両面を研磨しなければならず、処理が煩雑なものとなってしまい、スラストプレートの製造コストが上昇してしまう。また、バリを除去することなくスラストプレートを製造した場合には、スラストプレートを用いた流体動圧軸受機構において、スラストプレートの上面または下面から突出するバリと、当該面に対向する部材とが接触する等して軸受特性に問題が生じる。

【0051】

これに対し、図6のスラストプレート4の製造では、被加工材料80の下面81bにプレスによりスラストプレート4の内周面421のエッジに対応する凹部85が形成されるとともに、凹部85の外側において被加工材料80の上面81aにプレスによりスラストプレート4の外周面422のエッジに対応する凹部84が形成される。そして、被加工材料80の下面81bの凹部85の外縁に沿って、凹部85の内側の部位を外側の部位に対して凹部85側へとプレスにより切断することにより、スラストプレート4の内周面421が形成され、被加工材料80の上面81aの凹部84に沿って、凹部84の外側の部位を内側の部位に対して凹部84側へとプレスにより切断することにより、スラストプレート4の外周面422が形成される。これにより、スラストプレート4のプレスによる内周面421および外周面422の形成の際に発生するバリ852,842をそれぞれ、凹部85の一部である切欠部851および凹部84の一部である切欠部841内に収容して、バリ842,852が流体動圧軸受機構において影響を及ぼすことを防止することが実現される。また、スラストプレート4の製造では、上側環状面411および下側環状面412に対する研磨処理を省略しつつ、スラストプレート4を低コストにて容易に製造することができる。

【0052】

スラストプレート4の製造では、環状部材8においてバリ842,852を低減する処理が施される。これにより、万一、プレスにより形成した直後の環状部材8(すなわち、バリ842,852の低減前の環状部材8)においてバリ842,852が環状面811,812よりも突出した場合であっても、バリ842,852が切欠部841,851内に収まるように修正することができ、その結果、バリ842,852が流体動圧軸受機構において影響を及ぼすことを確実に防止することができる。なお、バリ842,852を低減する処理は、一般的なスラストプレートの製造において行われる上下両面の研磨処理に比べて安価に行うことができる。

【0053】

図11.Aはスラストプレート4の製造の他の例を説明するための図である。他の例に係るスラストプレート4の製造では、被加工材料80の下面81bにプレスによりスラストプレート4の内周面421のエッジに対応する凹部85、および、凹部85の外側においてスラストプレート4の外周面422のエッジに対応する環状の凹部86が同時に形成される(図6:ステップS11a,S11b)。なお、本処理例では、被加工材料80の上面81aには凹部が形成されない。

【0054】

続いて、下面81b上における凹部85と凹部86との間の環状面812を支持部材95にて支持しつつ、所定の金型96(上面81a側にて二点鎖線にて示す複数の部材から構成され、これらの部材は上部にて連結して一体的なものとなっている。)を用いたプレスにより、被加工材料80の下面81bの凹部85の外縁に沿って凹部85の内側の部位が外側の部位に対して凹部85側へと切断され、同時に、凹部86に沿って凹部86の外側の部位が内側の部位に対して凹部86側へと切断される。これにより、図11.Bに示すように中心軸J1を中心とする周状の面821,822(すなわち、内周面および外周面)を有する環状部材8が取得される(ステップS12,S13)。なお、図11.Bでは、後述のバリの低減処理後の環状部材8を示している。

【0055】

環状部材8では、環状部材8における凹部85の一部である切欠部851内にて中心軸J1方向に関して環状面812側に隆起するバリ852が当該切欠部851内に収容され、環状部材8における凹部86の一部である切欠部861内にて中心軸J1方向に関して環状面812側に隆起するバリ862が当該切欠部861内に収容される。その後、環状部材8に対して、バリを低減する処理および洗浄処理が施され(ステップS14,S15)、スラストプレート4の製造が完了する。

【0056】

このように、図11.Aおよび図11.Bを参照して説明したスラストプレート4の製造では、被加工材料80において、スラストプレート4の内周面421に対応する凹部85および外周面422に対応する凹部86がプレスにて同時に形成され、その後、内周面421および外周面422が凹部85,86に沿ってプレスにて同時に形成される。これにより、スラストプレート4を効率よく製造することが実現される。

【0057】

また、スラストプレートの内周面側に形成されるバリ収容用の切欠部を用いてスラストプレートとシャフトとを固定することも可能である。例えば、図11.Cに示すように、上部内周エッジ部43の切欠部431内に隆起部432を有するスラストプレート4(すなわち、内周面側のバリ収容用の切欠部が上側に配置されるスラストプレート4)とシャフト311とを固定する際には、シャフト311のロータ部3とは反対側の端部における外側面または(および)スラストプレート4の内周面421に接着剤が塗布された後、シャフト311が上部内周エッジ部43側からスラストプレート4に挿入される。このとき、シャフト311の外径はスラストプレート4の内径よりも僅かに小さくされており、接着剤がシャフト311とスラストプレート4との間に介在しつつ残りの接着剤がスラストプレート4の上部内周エッジ部43側へと押し出され、接着剤71(図11.C中にて平行斜線を付して示す。)が切欠部431内にて収容される(すなわち、接着剤71が上側環状面411よりも突出することが防止される。)。そして、接着剤が硬化することにより、シャフト311とスラストプレート4とが固定される。

【0058】

このように、上部内周エッジ部43の切欠部431がシャフト311とスラストプレート4との固定用の接着剤71を収容する(すなわち、切欠部431が接着剤溜まりとしての役割を果たす)ことにより、高精度かつ高い接合強度にてスラストプレート4をシャフト311に固定しつつ、接着剤71が流体動圧軸受機構において影響を及ぼすことが防止される。なお、シャフト311をスラストプレート4に圧入または軽圧入しつつ切欠部431内にて残りの接着剤が収容されてもよく、シャフト311をスラストプレート4に挿入(圧入または軽圧入を含む。)した後に、内周面側の切欠部内に接着剤が付与されてもよい。また、流体動圧軸受機構において内周面側の切欠部が下側に配置され、当該切欠部にて接着剤が収容されてもよい。

【0059】

次に、本発明の第2の実施の形態について説明する。図12は第2の実施の形態に係るモータ1aを示す断面図である。図12のモータ1aでは、図2のモータ1と比較して、流体動圧軸受機構の構造が異なっている。他の構成は、図2のモータ1と同様であり、同符号を付している。

【0060】

図12のモータ1aの流体動圧軸受機構では、スリーブ221aが、図2のモータ1におけるスリーブ221とスリーブハウジング222とを一体的に形成したものに近似した形状となっており、スリーブ221aは例えばステンレス鋼にて形成され、ベースブラケット21の開口に圧入されて固定される。また、スリーブ221aの上部の内側面はシャフト311の外側面に対して傾斜しており、スリーブ221aの上部とシャフト311との間の間隙に形成されたテーパーシールにより潤滑油の流出が防止される。シャフト311のロータ部3とは反対側の先端には、環状のスラストプレート4aが固定されており、スラストプレート4aはシャフト311のスリーブ221aに対する抜け止めとしての役割を果たす。スラストプレート4aの上側環状面411に対向するスリーブ221aの下側の端面、および、スラストプレート4aの下側環状面412に対向するシールキャップ223の上面にはそれぞれスラスト動圧溝が形成される。

【0061】

図13はスラストプレート4aを示す平面図である。図13のスラストプレート4aの内周面421には複数の連通溝47が形成されており、スラストプレート4aの上側環状面411とスリーブ221aの下側の端面との間の間隙において発生する動圧、並びに、スラストプレート4aの下側環状面412とシールキャップ223の上面との間の間隙において発生する動圧が連通溝47によりほぼ同じ大きさに調整される(図12参照)。すなわち、連通溝47は流体動圧軸受機構内における流体の圧力調整に用いられる。

【0062】

図13のスラストプレート4aを製造する際には、被加工材料80において図7に示す凹部83〜86が形成された後(図6:ステップS11a,S11b)、所定の金型を用いたプレスにより連通溝47がスラストプレート4aの内周面421と共に形成される(ステップS12)。そして、スラストプレート4aの外周面422が形成された後(ステップS13)、バリを低減する処理および洗浄処理が施され(ステップS14,S15)、スラストプレート4aが完成する。このように、図13のスラストプレート4aでは、スラストプレート4aの内周面421の形成の際に連通溝47が同時に形成されることにより、連通溝47を有するスラストプレート4aを効率よく製造することが実現される。なお、本実施の形態においても、スラストプレート4aの内周面421側に形成されるバリ収容用の切欠部を用いてスラストプレート4aとシャフト311とが接着により固定されてもよい。

【0063】

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく、様々な変形が可能である。

【0064】

スラストプレートの内周面側または外周面側において、中心軸J1方向に関して環状面よりも突出するバリが存在することが許容される場合(例えば、流体動圧軸受機構において、当該バリに対向する他の部材にバリとの接触を確実に回避する凹部が形成されている場合)等、流体動圧軸受機構の設計によっては、内周面側または外周面側のエッジ部のみに切欠部が設けられてもよい。

【0065】

上記第1および第2の実施の形態において、被加工材料80の一の主面上に形成されるとともに内周面421のエッジに対応する凹部は、必ずしも円形領域が底面となるように形成される必要はなく、外周面422のエッジに対応する凹部と同様に、環状領域が底面となるように形成されてもよい。スラストプレートにおいてプレスの際に発生するバリをエッジ部の切欠部にて収容するという観点では、スラストプレートの製造において被加工材料の一の主面上に形成されるとともに内周面のエッジに対応する凹部、および、被加工材料の当該一の主面または他の主面上に形成されるとともに外周面のエッジに対応する凹部のそれぞれは、主面上において当該エッジを示す円周を含むとともに、スラストプレートの環状面となる部分を除く領域が底面となるように形成されることが最低限必要となる。

【0066】

スラストプレート4,4aは必ずしもスラスト動圧軸受部の一部を構成するものである必要はなく、スラストプレート4,4aがシャフト311のスリーブ221,221aに対する抜け止めとしての役割のみを果たすものであってもよい。

【0067】

上記実施の形態に係るモータは、必ずしも界磁用磁石32が電機子24の外側に配置された、いわゆるアウターロータ型である必要はなく、界磁用磁石32が電機子24の内側に配置されたインナーロータ型であってもよい。この場合、界磁用磁石32は、ヨーク313の外側面に取り付けられる。

【0068】

流体動圧軸受機構は、例えば、空気を作動流体とした、いわゆるエア動圧軸受が用いられてもよい。

【0069】

上述のモータを備える記録ディスク駆動装置60は、磁気ディスクのみならず、光ディスク、光磁気ディスク等の他のディスク状の記録媒体を駆動する装置として利用することができる。

【図面の簡単な説明】

【0070】

【図1】記録ディスク駆動装置の内部構成を示す図である。

【図2】第1の実施の形態に係るモータを示す縦断面図である。

【図3】スラストプレートを示す断面図である。

【図4】スラストプレートを示す平面図である。

【図5】スラストプレートを示す拡大断面図である。

【図6】スラストプレートの製造の流れを示す図である。

【図7】スラストプレートの製造を説明するための図である。

【図8】スラストプレートの製造を説明するための図である。

【図9】スラストプレートの製造を説明するための図である。

【図10】バリが低減された環状部材を示す図である。

【図11.A】スラストプレートの製造の他の例を説明するための図である。

【図11.B】環状部材を示す図である。

【図11.C】スラストプレートおよびシャフトを示す図である。

【図12】第2の実施の形態に係るモータを示す縦断面図である。

【図13】スラストプレートを示す平面図である。

【符号の説明】

【0071】

1,1a モータ

2 ステータ部

3 ロータ部

4,4a スラストプレート

24 電機子

32 界磁用磁石

43〜46 エッジ部

47 連通溝

60 記録ディスク駆動装置

62 記録ディスク

71 接着剤

80 被加工材料

81a,81b (被加工材料の)主面

84〜86 凹部

221,221a スリーブ

222 スリーブハウジング

223 シールキャップ

311 シャフト

411,412 環状面

421 内周面

422 外周面

431,441,451,461 切欠部

432,442,452 隆起部

631 ヘッド

633 ヘッド移動機構

821,822 面

842,852,862 バリ

J1 中心軸

S11a,S11b,S12〜S14 ステップ

【技術分野】

【0001】

本発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレート、および、当該スラストプレートの製造方法、並びに、電動式のモータ、および、モータを備える記録ディスク駆動装置に関する。

【背景技術】

【0002】

従来より、ハードディスク装置等の記録ディスク駆動装置は、記録ディスクを回転駆動するスピンドルモータ(以下、「モータ」という。)を備えており、このようなモータの多くでは、潤滑油の流体動圧を利用してロータ部をステータ部に対して回転可能に支持する流体動圧軸受機構を備えるものが利用されている。流体動圧軸受機構では、ロータ部に接続されるシャフトが潤滑油を介して非接触にて支持されることにより、ロータ部を高精度、かつ、低騒音にて回転することができる。また、流体動圧軸受機構において中心軸に沿って伸びるシャフトの先端に環状のスラストプレートを固定し、スラストプレートの中心軸に垂直な面、または、この面に対向する他の部材の面に流体動圧発生用のスラスト動圧溝を形成することにより、スラストプレートと当該他の部材との間でスラスト動圧軸受部を構成する手法も用いられている。

【0003】

なお、特許文献1では、所定の中心軸を中心とする環状のスラストプレートに対して、中心軸に垂直な面の内周側のエッジに圧力逃げ部である環状の切欠部を設けることにより、プレスにて当該面にスラスト動圧溝を形成する際に、内周面が変形することを防止する技術が開示されている。また、特許文献2では、薄板状の被加工材料からプレスにより所定の中心軸を中心とする環状部材を分離し、環状部材の中心軸に垂直な面を研磨し、その後、環状部材の内周面の表面の部分および外周面の表面の部分をプレスにより削り取ることにより、スラストプレートの内周面および外周面を高精度に形成する技術が開示されている。

【特許文献1】特開2002−70869号公報

【特許文献2】特開2003−278759号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、薄板状の被加工材料からプレスにより環状部材を分離して、スラストプレートを製造する場合、環状部材の角の部分には中心軸に垂直な面から突出するバリが発生し、仮に、バリを有するスラストプレートを用いて流体動圧軸受機構を組み立てると、流体動圧軸受機構において、スラストプレートの当該面に対向する部材とバリとが接触する等して軸受特性に問題が生じる。したがって、通常、環状部材の上下両面を研磨することにより、プレスにより発生するバリが除去されるが、このような研磨処理は、他の処理に比べて高コストとなる。近年、モータの製造コストの削減の要求が高くなってきており、これに伴い、スラストプレートの製造コストの削減も求められている。したがって、高コストな研磨処理を用いることなくスラストプレートを適切に製造する新規な手法が必要となる。

【0005】

本発明は上記課題に鑑みなされたものであり、プレスによる外周面または内周面の形成の際に発生するバリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレートを容易に製造することを目的としている。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの外周面のエッジに対応する凹部を形成する工程と、b)前記凹部の内側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの内周面を形成する工程と、c)前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記外周面を形成する工程とを備える。

【0007】

請求項2に記載の発明は、請求項1に記載のスラストプレート製造方法であって、前記b)工程が、b1)前記被加工材料の一の主面に、プレスにより前記スラストプレートの前記内周面のエッジに対応するもう1つの凹部を形成する工程と、b2)前記もう1つの凹部に沿って、内側の部位を外側の部位に対して前記もう1つの凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程とを備える。

【0008】

請求項3に記載の発明は、請求項2に記載のスラストプレート製造方法であって、前記a)工程と前記b1)工程とが同時に行われ、前記b2)工程と前記c)工程とが同時に行われる。

【0009】

請求項4に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの内周面のエッジに対応する凹部を形成する工程と、b)前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、c)前記凹部の外側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの外周面を形成する工程とを備える。

【0010】

請求項5に記載の発明は、請求項4に記載のスラストプレート製造方法であって、前記内周面を形成した際の前記凹部の前記スラストプレートにおける一部において、流体動圧軸受機構における前記スラストプレートとシャフトとの固定用の接着剤が収容される。

【0011】

請求項6に記載の発明は、請求項2ないし5のいずれかに記載のスラストプレート製造方法であって、前記スラストプレートの前記内周面を形成する際に、流体動圧軸受機構内における流体の圧力調整用の連通溝が同時に形成される。

【0012】

請求項7に記載の発明は、請求項1ないし6のいずれかに記載のスラストプレート製造方法であって、前記c)工程の後に、前記スラストプレートにおけるバリを低減する工程をさらに備える。

【0013】

請求項8に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、所定の中心軸を中心とする1対の環状面と、前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、一の環状面の外側にて環状の切欠部を有するエッジ部とを備え、前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記外周面のエッジに対応する凹部を形成し、前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断して前記外周面を形成した際の前記凹部の一部である。

【0014】

請求項9に記載の発明は、請求項8に記載のスラストプレートであって、一の環状面の内側にて前記切欠部と同様のもう1つの切欠部を有するもう1つのエッジ部をさらに備える。

【0015】

請求項10に記載の発明は、請求項8または9に記載のスラストプレートであって、前記切欠部内において、前記外周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起している。

【0016】

請求項11に記載の発明は、流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、所定の中心軸を中心とする1対の環状面と、前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、一の環状面の内側にて環状の切欠部を有するエッジ部とを備え、前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記内周面のエッジに対応する凹部を形成し、前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断して前記内周面を形成した際の前記凹部の一部である。

【0017】

請求項12に記載の発明は、請求項11に記載のスラストプレートであって、前記切欠部において、流体動圧軸受機構におけるシャフトとの固定用の接着剤が収容される。

【0018】

請求項13に記載の発明は、請求項11または12に記載のスラストプレートであって、前記切欠部内において、前記内周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起している。

【0019】

請求項14に記載の発明は、電動式のモータであって、ステータ部と、ロータ部と、請求項8ないし13のいずれかに記載のスラストプレートを有し、所定の中心軸を中心に前記ロータ部を前記ステータ部に対して回転可能に支持する流体動圧軸受機構と、前記中心軸を中心に前記ロータ部を前記ステータ部に対して回転する駆動機構とを備える。

【0020】

請求項15に記載の発明は、記録ディスク駆動装置であって、情報を記録する記録ディスクを回転する請求項14に記載のモータと、前記記録ディスクに対する情報の読み出しおよび/または書き込みを行うヘッド部と、前記ヘッド部を前記記録ディスクおよび前記モータに対して移動するヘッド部移動機構とを備える。

【発明の効果】

【0021】

本発明によれば、プレスによる外周面または内周面の形成の際に発生するバリが流体動圧軸受機構において影響を及ぼすことが防止されるスラストプレートを容易に製造することができる。

【0022】

また、請求項2、3および9の発明では、外周面側および内周面側に発生するバリが流体動圧軸受機構において影響を及ぼすことを防止することができ、請求項3の発明では、スラストプレートを効率よく製造することができ、請求項5および12の発明では、スラストプレートとシャフトとの固定用の接着剤が流体動圧軸受機構において影響を及ぼすことを防止することができる。

【0023】

また、請求項6の発明では、連通溝を有するスラストプレートを効率よく製造することができ、請求項7の発明では、バリが流体動圧軸受機構において影響を及ぼすことを確実に防止することができる。

【発明を実施するための最良の形態】

【0024】

図1は、第1の実施の形態に係る電動式のスピンドルモータ1(以下、「モータ1」という。)を備える記録ディスク駆動装置60の内部構成を示す図である。記録ディスク駆動装置60はいわゆるハードディスク装置であり、情報を記録する円板状の記録ディスク62、記録ディスク62に対する情報の書き込みおよび(または)読み出しを行うアクセス部63、記録ディスク62を保持して回転する電動式のモータ1、並びに、記録ディスク62、アクセス部63およびモータ1を内部空間110に収容するハウジング61を備える。

【0025】

図1に示すように、ハウジング61は、上部に開口を有するとともにモータ1およびアクセス部63が内側の底面に取り付けられる無蓋箱状の第1ハウジング部材611、並びに、第1ハウジング部材611の開口を覆うことにより内部空間110を形成する板状の第2ハウジング部材612を備える。記録ディスク駆動装置60では、第1ハウジング部材611に第2ハウジング部材612が接合されてハウジング61が形成され、内部空間110は塵や埃が極度に少ない清浄な空間とされる。

【0026】

記録ディスク62は、モータ1の上側に載置されてクランパ621によりモータ1に固定される。アクセス部63は、記録ディスク62に近接して情報の読み出しおよび書き込みを磁気的に行うヘッド631、ヘッド631を支持するアーム632、並びに、アーム632を移動することによりヘッド631を記録ディスク62およびモータ1に対して相対的に移動するヘッド移動機構633を有する。これらの構成により、ヘッド631は回転する記録ディスク62に近接した状態で記録ディスク62の所要の位置にアクセスし、情報の書き込みおよび読み出しを行う。

【0027】

図2は、記録ディスク駆動装置60にて記録ディスク62の回転に使用されるモータ1の構成を示す縦断面図である。図2では、モータ1に固定される記録ディスク62を二点鎖線にて示す。図2に示すように、モータ1はアウターロータ型のモータであり、固定組立体であるステータ部2、および、回転組立体であるロータ部3を備える。ロータ部3は、作動流体である潤滑油による流体動圧を利用した軸受機構(すなわち、流体動圧軸受機構)を介して、モータ1の中心軸J1(後述のスラストプレート4の中心軸でもある。)を中心にステータ部2に対して回転可能に支持される。以下の説明では、便宜上、中心軸J1に沿ってロータ部3側を上側、ステータ部2側を下側として説明するが、中心軸J1は必ずしも重力方向と一致する必要はない。

【0028】

ステータ部2は、ステータ部2の各部を保持するベース部であるベースブラケット21、ロータ部3を回転可能に支持する流体動圧軸受機構の一部である略有底円筒状のスリーブユニット22、および、スリーブユニット22の周囲にてベースブラケット21に取り付けられる電機子24を備える。スリーブユニット22の下部は、ベースブラケット21の開口に圧入されて固定されている。

【0029】

スリーブユニット22は、中心軸J1を中心とする略円筒状であってロータ部3のシャフト311が挿入されるスリーブ221、スリーブ221の外周に取り付けられる略円筒状のスリーブハウジング222、および、スリーブハウジング222のロータ部3とは反対側を閉塞するシールキャップ223を備える。スリーブハウジング222の上部にはスリーブ221の上側の端面に当接するとともに中心軸J1に向かって突出する環状突起部224が形成され、環状突起部224の内側面はシャフト311の外側面に対向する。スリーブ221は多孔質部材であり、スリーブハウジング222およびシールキャップ223によりスリーブ221に含浸された潤滑油が保持される。電機子24は、複数の珪素鋼板を積層してなるコア241、および、コア241の複数のティースに巻装されるコイル242を備える。

【0030】

ロータ部3は、記録ディスク62が固定されるとともにロータ部3の各部を保持するロータハブ31、中心軸J1を中心とする略円柱状であってロータハブ31から下側(すなわち、ステータ部2側)に突出するシャフト311、および、ロータハブ31に取り付けられて中心軸J1の周囲に配置される界磁用磁石32を備える。界磁用磁石32は、多極着磁された円環状の磁石であり、電機子24との間で中心軸J1を中心とする回転力(トルク)を発生する。すなわち、電機子24および界磁用磁石32がモータ1の駆動機構としてロータ部3をステータ部2に対して中心軸J1を中心として回転させる。

【0031】

ロータハブ31は、シャフト311が取り付けられるとともにシャフト311の上端部から中心軸J1に対して外側に広がる略円板状のハブ本体312、および、ハブ本体312の外周から下側に突出する略円筒状であって内側面に界磁用磁石32が取り付けられるヨーク313を備える。

【0032】

ハブ本体312は、アルミニウム(Al)やアルミニウム合金等により形成されており、記録ディスク62が載置されるディスク載置部3121を備える。ヨーク313はステンレス鋼等の強磁性体により形成されており、ディスク載置部3121の下方に配置される。また、シャフト311もステンレス鋼等により形成されており、シャフト311の上側の端部がハブ本体312の中央に形成される固定孔に挿入されて固定される。シャフト311の下側の端部には、中心軸J1を中心とする円環状のスラストプレート4が固定される。モータ1では、仮にロータ部3がステータ部2に対して離れる方向に力が作用した場合であっても、スラストプレート4がスリーブ221の下側の端面に当接することにより、シャフト311とスリーブ221とが分離することが防止される。すなわち、スラストプレート4がシャフト311のスリーブ221に対する抜け止めとしての役割を果たす。

【0033】

モータ1では、環状突起部224の内側面とシャフト311の外側面との間、スリーブ221の内側面とシャフト311の外側面との間、スリーブ221の下側の端面とスラストプレート4の上側の環状面411(以下、「上側環状面411」という。)との間、および、スラストプレート4の下側の環状面412(以下、「下側環状面412」という。)とシールキャップ223との間に微小な間隙が設けられ、シャフト311およびスラストプレート4とスリーブユニット22との間に設けられたこれらの間隙に潤滑油が連続して充填されて軸受機構が構成される。シャフト311の外側面は環状突起部224の内側面に対して傾斜しており、環状突起部224とシャフト311との間の間隙に形成されたテーパーシールにより、潤滑油の流出が防止される。

【0034】

スラストプレート4の上側環状面411および下側環状面412にそれぞれ対向するスリーブ221の下側の端面およびシールキャップ223の上面には、ロータ部3の回転時に潤滑油に対して中心軸J1側に向かう圧力を発生させるためのスラスト動圧溝(例えば、スパイラル状の溝)が形成されており、スラストプレート4の上側環状面411およびスリーブ221の下側の端面、並びに、下側環状面412およびシールキャップ223の上面によりスラスト動圧軸受部が構成される。また、シャフト311およびスリーブ221の互いに対向する面のいずれかには、潤滑油に流体動圧を発生させるための溝(例えば、中心軸J1方向に関して、スリーブ221の内側面の上下に設けられたヘリングボーン溝等)が形成されており、これらの面によりラジアル動圧軸受部が構成される。

【0035】

モータ1では、流体動圧軸受機構によりロータ部3を潤滑油を介して非接触にて支持することにより、ロータ部3およびロータ部3に取り付けられる記録ディスク62を高精度、かつ、低騒音にて回転することができる。

【0036】

次に、スラストプレート4の詳細について説明する。図3はスラストプレート4を示す断面図であり、図4はスラストプレート4を示す平面図である。環状のスラストプレート4は、既述のように、中心軸J1を中心とするとともに中心軸に垂直な方向に広がる互いに平行な1対の環状面(すなわち、上側環状面411および下側環状面412)を有し、上側環状面411の内周および下側環状面412の内周の間には中心軸J1を中心とするとともに、中心軸J1に対向しつつ中心軸J1に沿って伸びる内周面421が位置し、上側環状面411の外周および下側環状面412の外周の間には中心軸J1を中心とするとともに、中心軸J1とは反対側を向きつつ中心軸J1に沿って伸びる外周面422が位置する。図3では、中心軸J1に対する内周面421の半径をR1として示し、外周面422の半径をR2として示している。

【0037】

上側環状面411の内側には環状の切欠部431を有するエッジ部43(以下、「上部内周エッジ部43」という。)が設けられ、上側環状面411の外側には環状の切欠部441を有するエッジ部44(以下、「上部外周エッジ部44」という。)が設けられる。また、下側環状面412の内側には環状の切欠部451を有するエッジ部45(以下、「下部内周エッジ部45」という。)が設けられ、下側環状面412の外側には環状の切欠部461を有するエッジ部46(以下、「下部外周エッジ部46」という。)が設けられる。

【0038】

図5はスラストプレート4を示す拡大断面図であり、図3のスラストプレート4の断面図の左側の部分の上部を拡大して示している。図5に示すように、上部内周エッジ部43の切欠部431および上部外周エッジ部44の切欠部441では、中心軸J1方向(図5中の上下方向であり、上側環状面411の法線に平行な方向)に関して上側環状面411からの深さDがほぼ同じとされる。例えば、スラストプレート4の中心軸J1方向の厚さ(図3中において符号Tを付す矢印にて示す。)が2.2ミリメートル[mm]である場合に、切欠部431,441の深さDは0.09mmとされる。また、上部外周エッジ部44の環状の切欠部441内において、外周面422側の部位(以下、「隆起部」という。)442は切欠部441の底面443から中心軸J1方向に関して上側環状面411側に僅かに隆起しており、隆起部442の先端は上側環状面411よりも底面443側に位置する。

【0039】

図3に示すスラストプレート4の下部において、下部内周エッジ部45は上部外周エッジ部44と同様の形状となっており、下部内周エッジ部45の切欠部451内において、切欠部451の底面から中心軸J1方向に関して下側環状面412側に僅かに隆起する隆起部(図3中にて符号452を付して示す。)が内周面421側に形成されており、この隆起部452の先端は下側環状面412よりも底面側(上側環状面411側)に位置している。

【0040】

次に、スラストプレート4の製造について説明する。図6はスラストプレート4の製造の流れを示す図である。スラストプレート4を製造する際には、まず、薄板状の被加工材料(例えば、ステンレス鋼にて形成される厚さ2.2mmの板状の部材)が準備され、所定の金型を用いたプレスにより、図7に示すように、被加工材料80の下側の主面(以下、単に「下面」という。)81bにおいて、被加工材料80に垂直な中心軸(製造されるスラストプレート4の中心軸であるため、以下、「中心軸J1」という。)を中心とする半径が製造予定のスラストプレート4の内周面の半径R1よりも僅かに大きい円形領域が底面となるように凹部85が形成され、環状であって中心軸J1を中心とする内周側の半径が製造予定のスラストプレート4の外周面の半径R2よりも僅かに小さく、外周側の半径がR2よりも僅かに大きい領域が底面となるように凹部86が形成される(ステップS11a)。なお、後述するように、本実施の形態では、スラストプレート4の内周面421に対応する凹部85が重要な役割を果たすため、図6ではこの凹部85の形成のみについて記述している(後述のステップS11bにおける外周面422のエッジに対応する凹部84において同様。)。また、図7では凹部85,86(並びに、後述の凹部83,84)を実際よりも強調して図示している(後述の図8ないし図10、並びに、図11.Aないし図11.Cにおいて同様)。

【0041】

また、図7中の被加工材料80の上側の主面(以下、単に「上面」という。)81aにおいて、所定の金型を用いたプレスにより、中心軸J1を中心とする半径が製造予定のスラストプレート4の内周面の半径R1よりも僅かに大きい円形領域が底面となるように凹部83が形成され、環状であって中心軸J1を中心とする内周側の半径が製造予定のスラストプレート4の外周面の半径R2よりも僅かに小さく、外周側の半径がR2よりも僅かに大きい領域が底面となるように凹部84が形成される(ステップS11b)。なお、ステップS11aにおける被加工材料80の下面81bに対する凹部85,86の形成、および、ステップS11bにおける被加工材料80の上面81aに対する凹部83,84の形成は実際には同時に行われる。

【0042】

このようにして、被加工材料80の上面81a上において凹部83と凹部84との間に中心軸J1を中心とする環状面811が形成され、下面81b上において凹部85と凹部86との間に中心軸J1を中心とする環状面812が形成される。換言すれば、被加工材料80の上面81a上において環状面811の領域を確保しつつプレスによりスラストプレート4の内周面421のエッジに対応する凹部83および外周面422のエッジに対応する凹部84が形成され、被加工材料80の下面81b上において環状面812の領域を確保しつつプレスによりスラストプレート4の内周面421のエッジに対応する凹部85および外周面422のエッジに対応する凹部86が形成される。

【0043】

続いて、図8に示すように、被加工材料80において下面81b上の環状面812を、環状の支持面を有する支持部材91(図8中にて二点鎖線にて示す。金型92において同様。)にて支持しつつ、中心軸J1を中心とする半径がほぼR1となる金型92を用いたプレスにより被加工材料80の中心軸J1近傍の部位が、上面81a側から打ち抜かれる。このとき、環状面812には支持部材91から中心軸J1に平行かつ上面81a側へと向かう力が作用しつつ環状面812よりも中心軸J1側の部位が被加工材料80から切断される。これにより、中心軸J1を中心とするとともに、中心軸J1に対向しつつ中心軸J1に沿って伸びる周状の面821(後述するように環状部材の内周面となる面)が形成される(ステップS12)。

【0044】

また、図7に示す上面81aの凹部83および下面81bの凹部85のそれぞれでは、プレスにより中心軸J1側の部位が除去されることにより、残りの部分が図8に示すように環状の切欠部831,851となる。切欠部851内では面821側の部位がバリ852として中心軸J1方向に関して環状面812側に隆起する。バリ852の先端は、原則として、環状面812よりも環状面811側に位置し、バリ852が切欠部851内に収容される。なお、図8では、バリ852を実際よりも強調して図示している(後述の図9、図10、図11.Bおよび図11.Cにおいて同様)。

【0045】

面821が形成されると、図9に示すように、被加工材料80の下面81bにおいて環状面812よりも外側(中心軸J1とは反対側)の部位を環状の支持面を有する支持部材93(図9中にて二点鎖線にて示す。金型94において同様。)にて支持しつつ、中心軸J1を中心とする半径がほぼR2となる金型94を用いたプレスにより被加工材料80の上面81a側の環状面811を含む部位が、上面81a側から打ち抜かれる。これにより、中心軸J1を中心とするとともに、中心軸J1とは反対側を向きつつ中心軸J1に沿って伸びる周状の面822(後述するように環状部材の外周面となる面)を形成しつつ、中心軸J1を中心とする環状部材8が取得される(ステップS13)。ステップS12にて形成される面821およびステップS13にて形成される面822は、それぞれ環状部材8の内周面および外周面となる。

【0046】

また、図8に示す上面81aの凹部84および下面81bの凹部86のそれぞれでは、被加工材料80から分離された環状部材8における部分が図9に示すように環状の切欠部841,861となる。切欠部841内では面822側の部位がバリ842として中心軸J1方向に関して環状面811側に隆起する。バリ842の先端は、原則として、環状面811よりも環状面812側に位置し、バリ842が切欠部841内に収容される。

【0047】

続いて、環状部材8に対してバレル研磨やショットブラスト等の処理が施される。ここで、バレル研磨は、被加工物および研磨材が混入された容器に回転、振動等の運動を付与することにより被加工物を研磨する手法であり、ショットブラストは、砥粒を被加工物に向けて高速噴射することにより被加工物を研磨する手法であり、実際には、環状部材8における角の部分が僅かに除去される(すなわち、微小なR面取りに近似した形状とされる)程度にていずれかの処理が環状部材8に対して施され、これにより、図10に示すように、環状部材8における全ての角の部分を除去しつつバリ842,852の大きさが低減される(ステップS14)。

【0048】

その後、純水等が貯溜された洗浄容器内に環状部材8が浸漬され、超音波を付与することにより洗浄(超音波洗浄)が行われる(ステップS15)。これにより、スラストプレート4を製造する処理が完了し、洗浄後の環状部材8がスラストプレート4としてモータ1の組立に用いられる。なお、ステップS14において環状部材8のバリが低減される前に、環状部材8に対して洗浄処理が施されてもよい。

【0049】

図10の環状部材8において環状面811,812並びに面821,822は、図3のスラストプレート4における上側環状面411、下側環状面412、内周面421および外周面422にそれぞれ対応し、切欠部831,841,851,861はスラストプレート4における上部内周エッジ部43の切欠部431、上部外周エッジ部44の切欠部441、下部内周エッジ部45の切欠部451および下部外周エッジ部46の切欠部461にそれぞれ対応し、バリ842,852は隆起部442,452に対応する。なお、上部内周エッジ部43および下部外周エッジ部46にそれぞれ対応する環状部材8の部位には、被加工材料80のプレスによるバリが発生しないため、必ずしも切欠部831,861(凹部83,86)は形成される必要はないが、図3のスラストプレート4では上側環状面411およびエッジ部43,44と下側環状面412およびエッジ部45,46とを同様の形状とすることにより、図2のモータ1の組み立てにおいて、上側環状面411が下向き(シールキャップ223側)に設けられ、下側環状面412が上向き(スリーブ221側)に設けられる場合を許容し、モータ1の組立工程の効率化を図りつつモータ1の品質がばらつくことを防止している。

【0050】

ここで、プレスによるスラストプレートの製造では、薄板状の被加工材料から中心軸を中心とする環状部材を分離した後に、環状部材の上下両面を研磨する(平坦化する)ことにより、プレスにより発生するバリが除去されるが、この場合、両面の平行度等について一定の精度を確保しつつ両面を研磨しなければならず、処理が煩雑なものとなってしまい、スラストプレートの製造コストが上昇してしまう。また、バリを除去することなくスラストプレートを製造した場合には、スラストプレートを用いた流体動圧軸受機構において、スラストプレートの上面または下面から突出するバリと、当該面に対向する部材とが接触する等して軸受特性に問題が生じる。

【0051】

これに対し、図6のスラストプレート4の製造では、被加工材料80の下面81bにプレスによりスラストプレート4の内周面421のエッジに対応する凹部85が形成されるとともに、凹部85の外側において被加工材料80の上面81aにプレスによりスラストプレート4の外周面422のエッジに対応する凹部84が形成される。そして、被加工材料80の下面81bの凹部85の外縁に沿って、凹部85の内側の部位を外側の部位に対して凹部85側へとプレスにより切断することにより、スラストプレート4の内周面421が形成され、被加工材料80の上面81aの凹部84に沿って、凹部84の外側の部位を内側の部位に対して凹部84側へとプレスにより切断することにより、スラストプレート4の外周面422が形成される。これにより、スラストプレート4のプレスによる内周面421および外周面422の形成の際に発生するバリ852,842をそれぞれ、凹部85の一部である切欠部851および凹部84の一部である切欠部841内に収容して、バリ842,852が流体動圧軸受機構において影響を及ぼすことを防止することが実現される。また、スラストプレート4の製造では、上側環状面411および下側環状面412に対する研磨処理を省略しつつ、スラストプレート4を低コストにて容易に製造することができる。

【0052】

スラストプレート4の製造では、環状部材8においてバリ842,852を低減する処理が施される。これにより、万一、プレスにより形成した直後の環状部材8(すなわち、バリ842,852の低減前の環状部材8)においてバリ842,852が環状面811,812よりも突出した場合であっても、バリ842,852が切欠部841,851内に収まるように修正することができ、その結果、バリ842,852が流体動圧軸受機構において影響を及ぼすことを確実に防止することができる。なお、バリ842,852を低減する処理は、一般的なスラストプレートの製造において行われる上下両面の研磨処理に比べて安価に行うことができる。

【0053】

図11.Aはスラストプレート4の製造の他の例を説明するための図である。他の例に係るスラストプレート4の製造では、被加工材料80の下面81bにプレスによりスラストプレート4の内周面421のエッジに対応する凹部85、および、凹部85の外側においてスラストプレート4の外周面422のエッジに対応する環状の凹部86が同時に形成される(図6:ステップS11a,S11b)。なお、本処理例では、被加工材料80の上面81aには凹部が形成されない。

【0054】

続いて、下面81b上における凹部85と凹部86との間の環状面812を支持部材95にて支持しつつ、所定の金型96(上面81a側にて二点鎖線にて示す複数の部材から構成され、これらの部材は上部にて連結して一体的なものとなっている。)を用いたプレスにより、被加工材料80の下面81bの凹部85の外縁に沿って凹部85の内側の部位が外側の部位に対して凹部85側へと切断され、同時に、凹部86に沿って凹部86の外側の部位が内側の部位に対して凹部86側へと切断される。これにより、図11.Bに示すように中心軸J1を中心とする周状の面821,822(すなわち、内周面および外周面)を有する環状部材8が取得される(ステップS12,S13)。なお、図11.Bでは、後述のバリの低減処理後の環状部材8を示している。

【0055】

環状部材8では、環状部材8における凹部85の一部である切欠部851内にて中心軸J1方向に関して環状面812側に隆起するバリ852が当該切欠部851内に収容され、環状部材8における凹部86の一部である切欠部861内にて中心軸J1方向に関して環状面812側に隆起するバリ862が当該切欠部861内に収容される。その後、環状部材8に対して、バリを低減する処理および洗浄処理が施され(ステップS14,S15)、スラストプレート4の製造が完了する。

【0056】

このように、図11.Aおよび図11.Bを参照して説明したスラストプレート4の製造では、被加工材料80において、スラストプレート4の内周面421に対応する凹部85および外周面422に対応する凹部86がプレスにて同時に形成され、その後、内周面421および外周面422が凹部85,86に沿ってプレスにて同時に形成される。これにより、スラストプレート4を効率よく製造することが実現される。

【0057】

また、スラストプレートの内周面側に形成されるバリ収容用の切欠部を用いてスラストプレートとシャフトとを固定することも可能である。例えば、図11.Cに示すように、上部内周エッジ部43の切欠部431内に隆起部432を有するスラストプレート4(すなわち、内周面側のバリ収容用の切欠部が上側に配置されるスラストプレート4)とシャフト311とを固定する際には、シャフト311のロータ部3とは反対側の端部における外側面または(および)スラストプレート4の内周面421に接着剤が塗布された後、シャフト311が上部内周エッジ部43側からスラストプレート4に挿入される。このとき、シャフト311の外径はスラストプレート4の内径よりも僅かに小さくされており、接着剤がシャフト311とスラストプレート4との間に介在しつつ残りの接着剤がスラストプレート4の上部内周エッジ部43側へと押し出され、接着剤71(図11.C中にて平行斜線を付して示す。)が切欠部431内にて収容される(すなわち、接着剤71が上側環状面411よりも突出することが防止される。)。そして、接着剤が硬化することにより、シャフト311とスラストプレート4とが固定される。

【0058】

このように、上部内周エッジ部43の切欠部431がシャフト311とスラストプレート4との固定用の接着剤71を収容する(すなわち、切欠部431が接着剤溜まりとしての役割を果たす)ことにより、高精度かつ高い接合強度にてスラストプレート4をシャフト311に固定しつつ、接着剤71が流体動圧軸受機構において影響を及ぼすことが防止される。なお、シャフト311をスラストプレート4に圧入または軽圧入しつつ切欠部431内にて残りの接着剤が収容されてもよく、シャフト311をスラストプレート4に挿入(圧入または軽圧入を含む。)した後に、内周面側の切欠部内に接着剤が付与されてもよい。また、流体動圧軸受機構において内周面側の切欠部が下側に配置され、当該切欠部にて接着剤が収容されてもよい。

【0059】

次に、本発明の第2の実施の形態について説明する。図12は第2の実施の形態に係るモータ1aを示す断面図である。図12のモータ1aでは、図2のモータ1と比較して、流体動圧軸受機構の構造が異なっている。他の構成は、図2のモータ1と同様であり、同符号を付している。

【0060】

図12のモータ1aの流体動圧軸受機構では、スリーブ221aが、図2のモータ1におけるスリーブ221とスリーブハウジング222とを一体的に形成したものに近似した形状となっており、スリーブ221aは例えばステンレス鋼にて形成され、ベースブラケット21の開口に圧入されて固定される。また、スリーブ221aの上部の内側面はシャフト311の外側面に対して傾斜しており、スリーブ221aの上部とシャフト311との間の間隙に形成されたテーパーシールにより潤滑油の流出が防止される。シャフト311のロータ部3とは反対側の先端には、環状のスラストプレート4aが固定されており、スラストプレート4aはシャフト311のスリーブ221aに対する抜け止めとしての役割を果たす。スラストプレート4aの上側環状面411に対向するスリーブ221aの下側の端面、および、スラストプレート4aの下側環状面412に対向するシールキャップ223の上面にはそれぞれスラスト動圧溝が形成される。

【0061】

図13はスラストプレート4aを示す平面図である。図13のスラストプレート4aの内周面421には複数の連通溝47が形成されており、スラストプレート4aの上側環状面411とスリーブ221aの下側の端面との間の間隙において発生する動圧、並びに、スラストプレート4aの下側環状面412とシールキャップ223の上面との間の間隙において発生する動圧が連通溝47によりほぼ同じ大きさに調整される(図12参照)。すなわち、連通溝47は流体動圧軸受機構内における流体の圧力調整に用いられる。

【0062】

図13のスラストプレート4aを製造する際には、被加工材料80において図7に示す凹部83〜86が形成された後(図6:ステップS11a,S11b)、所定の金型を用いたプレスにより連通溝47がスラストプレート4aの内周面421と共に形成される(ステップS12)。そして、スラストプレート4aの外周面422が形成された後(ステップS13)、バリを低減する処理および洗浄処理が施され(ステップS14,S15)、スラストプレート4aが完成する。このように、図13のスラストプレート4aでは、スラストプレート4aの内周面421の形成の際に連通溝47が同時に形成されることにより、連通溝47を有するスラストプレート4aを効率よく製造することが実現される。なお、本実施の形態においても、スラストプレート4aの内周面421側に形成されるバリ収容用の切欠部を用いてスラストプレート4aとシャフト311とが接着により固定されてもよい。

【0063】

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく、様々な変形が可能である。

【0064】

スラストプレートの内周面側または外周面側において、中心軸J1方向に関して環状面よりも突出するバリが存在することが許容される場合(例えば、流体動圧軸受機構において、当該バリに対向する他の部材にバリとの接触を確実に回避する凹部が形成されている場合)等、流体動圧軸受機構の設計によっては、内周面側または外周面側のエッジ部のみに切欠部が設けられてもよい。

【0065】

上記第1および第2の実施の形態において、被加工材料80の一の主面上に形成されるとともに内周面421のエッジに対応する凹部は、必ずしも円形領域が底面となるように形成される必要はなく、外周面422のエッジに対応する凹部と同様に、環状領域が底面となるように形成されてもよい。スラストプレートにおいてプレスの際に発生するバリをエッジ部の切欠部にて収容するという観点では、スラストプレートの製造において被加工材料の一の主面上に形成されるとともに内周面のエッジに対応する凹部、および、被加工材料の当該一の主面または他の主面上に形成されるとともに外周面のエッジに対応する凹部のそれぞれは、主面上において当該エッジを示す円周を含むとともに、スラストプレートの環状面となる部分を除く領域が底面となるように形成されることが最低限必要となる。

【0066】

スラストプレート4,4aは必ずしもスラスト動圧軸受部の一部を構成するものである必要はなく、スラストプレート4,4aがシャフト311のスリーブ221,221aに対する抜け止めとしての役割のみを果たすものであってもよい。

【0067】

上記実施の形態に係るモータは、必ずしも界磁用磁石32が電機子24の外側に配置された、いわゆるアウターロータ型である必要はなく、界磁用磁石32が電機子24の内側に配置されたインナーロータ型であってもよい。この場合、界磁用磁石32は、ヨーク313の外側面に取り付けられる。

【0068】

流体動圧軸受機構は、例えば、空気を作動流体とした、いわゆるエア動圧軸受が用いられてもよい。

【0069】

上述のモータを備える記録ディスク駆動装置60は、磁気ディスクのみならず、光ディスク、光磁気ディスク等の他のディスク状の記録媒体を駆動する装置として利用することができる。

【図面の簡単な説明】

【0070】

【図1】記録ディスク駆動装置の内部構成を示す図である。

【図2】第1の実施の形態に係るモータを示す縦断面図である。

【図3】スラストプレートを示す断面図である。

【図4】スラストプレートを示す平面図である。

【図5】スラストプレートを示す拡大断面図である。

【図6】スラストプレートの製造の流れを示す図である。

【図7】スラストプレートの製造を説明するための図である。

【図8】スラストプレートの製造を説明するための図である。

【図9】スラストプレートの製造を説明するための図である。

【図10】バリが低減された環状部材を示す図である。

【図11.A】スラストプレートの製造の他の例を説明するための図である。

【図11.B】環状部材を示す図である。

【図11.C】スラストプレートおよびシャフトを示す図である。

【図12】第2の実施の形態に係るモータを示す縦断面図である。

【図13】スラストプレートを示す平面図である。

【符号の説明】

【0071】

1,1a モータ

2 ステータ部

3 ロータ部

4,4a スラストプレート

24 電機子

32 界磁用磁石

43〜46 エッジ部

47 連通溝

60 記録ディスク駆動装置

62 記録ディスク

71 接着剤

80 被加工材料

81a,81b (被加工材料の)主面

84〜86 凹部

221,221a スリーブ

222 スリーブハウジング

223 シールキャップ

311 シャフト

411,412 環状面

421 内周面

422 外周面

431,441,451,461 切欠部

432,442,452 隆起部

631 ヘッド

633 ヘッド移動機構

821,822 面

842,852,862 バリ

J1 中心軸

S11a,S11b,S12〜S14 ステップ

【特許請求の範囲】

【請求項1】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、

a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの外周面のエッジに対応する凹部を形成する工程と、

b)前記凹部の内側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの内周面を形成する工程と、

c)前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記外周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項2】

請求項1に記載のスラストプレート製造方法であって、

前記b)工程が、

b1)前記被加工材料の一の主面に、プレスにより前記スラストプレートの前記内周面のエッジに対応するもう1つの凹部を形成する工程と、

b2)前記もう1つの凹部に沿って、内側の部位を外側の部位に対して前記もう1つの凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項3】

請求項2に記載のスラストプレート製造方法であって、

前記a)工程と前記b1)工程とが同時に行われ、前記b2)工程と前記c)工程とが同時に行われることを特徴とするスラストプレート製造方法。

【請求項4】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、

a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの内周面のエッジに対応する凹部を形成する工程と、

b)前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、

c)前記凹部の外側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの外周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項5】

請求項4に記載のスラストプレート製造方法であって、

前記内周面を形成した際の前記凹部の前記スラストプレートにおける一部において、流体動圧軸受機構における前記スラストプレートとシャフトとの固定用の接着剤が収容されることを特徴とするスラストプレート製造方法。

【請求項6】

請求項2ないし5のいずれかに記載のスラストプレート製造方法であって、

前記スラストプレートの前記内周面を形成する際に、流体動圧軸受機構内における流体の圧力調整用の連通溝が同時に形成されることを特徴とするスラストプレート製造方法。

【請求項7】

請求項1ないし6のいずれかに記載のスラストプレート製造方法であって、

前記c)工程の後に、前記スラストプレートにおけるバリを低減する工程をさらに備えることを特徴とするスラストプレート製造方法。

【請求項8】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、

所定の中心軸を中心とする1対の環状面と、

前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、

一の環状面の外側にて環状の切欠部を有するエッジ部と、

を備え、

前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記外周面のエッジに対応する凹部を形成し、前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断して前記外周面を形成した際の前記凹部の一部であることを特徴とするスラストプレート。

【請求項9】

請求項8に記載のスラストプレートであって、

一の環状面の内側にて前記切欠部と同様のもう1つの切欠部を有するもう1つのエッジ部をさらに備えることを特徴とするスラストプレート。

【請求項10】

請求項8または9に記載のスラストプレートであって、

前記切欠部内において、前記外周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起していることを特徴とするスラストプレート。

【請求項11】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、

所定の中心軸を中心とする1対の環状面と、

前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、

一の環状面の内側にて環状の切欠部を有するエッジ部と、

を備え、

前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記内周面のエッジに対応する凹部を形成し、前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断して前記内周面を形成した際の前記凹部の一部であることを特徴とするスラストプレート。

【請求項12】

請求項11に記載のスラストプレートであって、

前記切欠部において、流体動圧軸受機構におけるシャフトとの固定用の接着剤が収容されることを特徴とするスラストプレート。

【請求項13】

請求項11または12に記載のスラストプレートであって、

前記切欠部内において、前記内周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起していることを特徴とするスラストプレート。

【請求項14】

電動式のモータであって、

ステータ部と、

ロータ部と、

請求項8ないし13のいずれかに記載のスラストプレートを有し、所定の中心軸を中心に前記ロータ部を前記ステータ部に対して回転可能に支持する流体動圧軸受機構と、

前記中心軸を中心に前記ロータ部を前記ステータ部に対して回転する駆動機構と、

を備えることを特徴とするモータ。

【請求項15】

記録ディスク駆動装置であって、

情報を記録する記録ディスクを回転する請求項14に記載のモータと、

前記記録ディスクに対する情報の読み出しおよび/または書き込みを行うヘッド部と、

前記ヘッド部を前記記録ディスクおよび前記モータに対して移動するヘッド部移動機構と、

を備えることを特徴とする記録ディスク駆動装置。

【請求項1】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、

a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの外周面のエッジに対応する凹部を形成する工程と、

b)前記凹部の内側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの内周面を形成する工程と、

c)前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記外周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項2】

請求項1に記載のスラストプレート製造方法であって、

前記b)工程が、

b1)前記被加工材料の一の主面に、プレスにより前記スラストプレートの前記内周面のエッジに対応するもう1つの凹部を形成する工程と、

b2)前記もう1つの凹部に沿って、内側の部位を外側の部位に対して前記もう1つの凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項3】

請求項2に記載のスラストプレート製造方法であって、

前記a)工程と前記b1)工程とが同時に行われ、前記b2)工程と前記c)工程とが同時に行われることを特徴とするスラストプレート製造方法。

【請求項4】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートを製造するスラストプレート製造方法であって、

a)薄板状の被加工材料の一の主面に、プレスによりスラストプレートの内周面のエッジに対応する凹部を形成する工程と、

b)前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断することにより、前記スラストプレートの前記内周面を形成する工程と、

c)前記凹部の外側にて前記被加工材料をプレスにより切断することにより、前記スラストプレートの外周面を形成する工程と、

を備えることを特徴とするスラストプレート製造方法。

【請求項5】

請求項4に記載のスラストプレート製造方法であって、

前記内周面を形成した際の前記凹部の前記スラストプレートにおける一部において、流体動圧軸受機構における前記スラストプレートとシャフトとの固定用の接着剤が収容されることを特徴とするスラストプレート製造方法。

【請求項6】

請求項2ないし5のいずれかに記載のスラストプレート製造方法であって、

前記スラストプレートの前記内周面を形成する際に、流体動圧軸受機構内における流体の圧力調整用の連通溝が同時に形成されることを特徴とするスラストプレート製造方法。

【請求項7】

請求項1ないし6のいずれかに記載のスラストプレート製造方法であって、

前記c)工程の後に、前記スラストプレートにおけるバリを低減する工程をさらに備えることを特徴とするスラストプレート製造方法。

【請求項8】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、

所定の中心軸を中心とする1対の環状面と、

前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、

一の環状面の外側にて環状の切欠部を有するエッジ部と、

を備え、

前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記外周面のエッジに対応する凹部を形成し、前記凹部に沿って、外側の部位を内側の部位に対して前記凹部側へとプレスにより切断して前記外周面を形成した際の前記凹部の一部であることを特徴とするスラストプレート。

【請求項9】

請求項8に記載のスラストプレートであって、

一の環状面の内側にて前記切欠部と同様のもう1つの切欠部を有するもう1つのエッジ部をさらに備えることを特徴とするスラストプレート。

【請求項10】

請求項8または9に記載のスラストプレートであって、

前記切欠部内において、前記外周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起していることを特徴とするスラストプレート。

【請求項11】

流体動圧軸受機構においてシャフトに固定される環状のスラストプレートであって、

所定の中心軸を中心とする1対の環状面と、

前記1対の環状面の内周の間に位置する内周面および外周の間に位置する外周面と、

一の環状面の内側にて環状の切欠部を有するエッジ部と、

を備え、

前記エッジ部の前記切欠部が、薄板状の被加工材料において、一の主面にプレスにより前記内周面のエッジに対応する凹部を形成し、前記凹部に沿って、内側の部位を外側の部位に対して前記凹部側へとプレスにより切断して前記内周面を形成した際の前記凹部の一部であることを特徴とするスラストプレート。

【請求項12】

請求項11に記載のスラストプレートであって、

前記切欠部において、流体動圧軸受機構におけるシャフトとの固定用の接着剤が収容されることを特徴とするスラストプレート。

【請求項13】

請求項11または12に記載のスラストプレートであって、

前記切欠部内において、前記内周面側の部位が前記中心軸方向に関して前記一の環状面側に隆起していることを特徴とするスラストプレート。

【請求項14】

電動式のモータであって、

ステータ部と、

ロータ部と、

請求項8ないし13のいずれかに記載のスラストプレートを有し、所定の中心軸を中心に前記ロータ部を前記ステータ部に対して回転可能に支持する流体動圧軸受機構と、

前記中心軸を中心に前記ロータ部を前記ステータ部に対して回転する駆動機構と、

を備えることを特徴とするモータ。

【請求項15】

記録ディスク駆動装置であって、

情報を記録する記録ディスクを回転する請求項14に記載のモータと、

前記記録ディスクに対する情報の読み出しおよび/または書き込みを行うヘッド部と、

前記ヘッド部を前記記録ディスクおよび前記モータに対して移動するヘッド部移動機構と、

を備えることを特徴とする記録ディスク駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11.A】

【図11.B】

【図11.C】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11.A】

【図11.B】

【図11.C】

【図12】

【図13】

【公開番号】特開2007−278313(P2007−278313A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−101412(P2006−101412)

【出願日】平成18年4月3日(2006.4.3)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月3日(2006.4.3)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

[ Back to top ]