スラブの寿命検出方法およびそのシステム

【課題】処理工具により使用される消耗材料からなるスラブの寿命検出システムと方法を提供する。

【解決手段】ウェハに対してプロセスを進行する処理工具の動作中に、少なくとも1個の検出器により発生する信号値が、設定値に等しいか、設定値を超えているかの判断がなされる。第1予告は、前記信号値が予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をXに設定する。警告は、前記信号値が警告設定値に等しいか、または警告設定値を超える場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をZに設定する。ここでは、Z<Xとなる。

【解決手段】ウェハに対してプロセスを進行する処理工具の動作中に、少なくとも1個の検出器により発生する信号値が、設定値に等しいか、設定値を超えているかの判断がなされる。第1予告は、前記信号値が予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をXに設定する。警告は、前記信号値が警告設定値に等しいか、または警告設定値を超える場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をZに設定する。ここでは、Z<Xとなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料堆積に関するものである。とりわけ、耐用寿命の終了検出機能をもつターゲットを利用した方法に関するものである。

【背景技術】

【0002】

本願は、その全文を本願に参照として加入した2005年11月14日に出願された米国特許仮出願第60/736,389号と、2005年9月26日に出願された米国特許仮出願第60/720,390号と、2005年8月20日に出願された米国特許仮出願第60/728,724号とに対し優先権主張するものであり、また本願は、その全文を本願に参照として加入した2006年6月29日に出願の米国特許出願第11/427,602号と、2006年6月29日に出願の米国特許出願第11/427,618号の一部継続出願である。

【0003】

物理的気相成長法(PVD)は、基板上に、薄膜材料を堆積する周知の処理法であり、半導体デバイスの製造において、一般的に使用される。このPVDプロセスは、基板(例えば、ウェハ)と、当該基板上に堆積される固体源としての材料スラブすなわちPVDターゲットとをチャンバ内に収容して、高真空状態で行われる。PVDプロセスでは、PVDターゲットが物理的に固体から蒸気に転換される。ターゲット材料の蒸気は、PVDターゲットから基板に運ばれ、そこで薄膜として基板上に凝縮される。このPVDを達成するためには、蒸発,電子ビーム蒸発,プラズマ・スプレイ堆積,スパッタリングなどの多くの方法が存在する。現在、PVDを達成するのに最も頻繁に利用される方法は、スパッタリングである。スパッタリング中に、チャンバ内でガスプラズマが生成され、これがPVDターゲットに向けられる。高エネルギーを持ったプラズマの微粒子(イオン)と衝突する結果、このプラズマが、PVDターゲットの反応表面からターゲット材料の蒸気に原子または分子を取り除き、若しくは侵食(スパッタ)する。スパッタされたターゲット材料の原子または分子の蒸気は、減圧した領域を通って基板に転送され、ターゲット材料の薄膜を形成する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

PVDターゲットは、有限の耐用寿命を有する。PVDターゲットを過剰使用すると、すなわちPVDターゲットの耐用寿命を超えて使用すると、信頼性と安全性に対する問題を生じることになる。例えば、PVDターゲットを過剰使用すると、PVDターゲットに穴が開き、システムがアーク放電することになる。この結果、著しい生産損失と、PVDシステムまたは工具の損傷を生じ、安全性に問題が生じることになる。

【0005】

PVDターゲットの耐用寿命は、PVDシステムまたは処理工具により消費される例えばキロワット・アワー(kw-hrs)数のような累積エネルギーを追跡することで、現在は決定されている。しかしながら、この累積エネルギー法は、習得するのに時間がかかり、この方法の正確性は、技術者の実地体験のみに依存している。たとえ習得した場合でも、PVDターゲットの耐用寿命は、(PVDターゲットの種類によって決まるものであるが、)PVDターゲットの約20%から40%が無駄になり、本来の寿命よりは依然として短いのである。

【0006】

PVDターゲットの耐用寿命が短縮する結果、PVDターゲットの利用率は低くなり、PVDターゲットの消費コストが上昇する。実際、PVDターゲットの消費コストは、半導体製造において、最も大きなコストの一つである。従って、無駄になった多くのターゲット材料が利用されるならば、PVDターゲットの消費コストは、大幅に低減される。言い換えると、この結果、半導体製造コストは大幅に低減され、収益性が向上する。

【0007】

また、ターゲットの稼働率が低いと、PVDターゲットの交換頻度がさらに増加し、従って、PVDシステムや工具のメンテナンス頻度が増加する。さらに、PVDターゲットを交換する場合、新しいターゲットに対するPVDプロセス作業を再調整する時間が必要となる。

【0008】

従って、耐用寿命の終了検出機能をもつターゲットを利用する方法が、必要とされる。

【課題を解決するための手段】

【0009】

ここでは、処理工具により使用される消耗材料からなるスラブの寿命検出システムと方法を説明する。このシステムと方法では、物理的気相成長法のターゲットとしての消耗材料からなるスラブに、少なくとも1個の検出器すなわち指示器が設けられる。その指示器は、前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備える。その後、処理工具の動作中に、少なくとも1個の指示器に関連付けられた検出器によって発生する信号値が、予告設定値に等しいか、予告設定値と警告設定値との間にあるか、警告設定値に等しいか、または警告設定値を超えているかを判断する。第1予告は、前記信号値が一回目に、予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、処理工具の動作を停止し、残余のプロセスしうるウェハロットの数がXに設定され、この第1予告は、消耗材料からなるスラブが、当該消耗材料からなるスラブの最初の量より少ない所定量に近づきつつあることを示すものである。第2予告は、前記信号値が二回目に、前記予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYに設定され、この第2予告は、消耗材料からなるスラブが所定量に近づきつつあることを示すものである。警告は、前記信号値が警告設定値に等しいか、または警告設定値を超える場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、処理工具の動作を停止し、残余のプロセスしうるウェハロットの数がZに設定され、且つZ<Y<Xであり、この警告は、消耗材料からなるスラブが、所定量に近づきつつあるか、或いは所定量にまで減少したことを示すものである。

【発明の効果】

【0010】

本発明によれば、ターゲットの利用を最適化し、ターゲットのコストを低減して、予防メンテナンスの周期を長くし、さらには、処理調整時間を短縮して、関連する生産工具や処理チャンバの利用率を向上することが可能になる。

【図面の簡単な説明】

【0011】

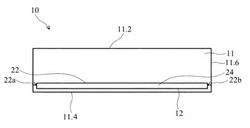

【図1A】耐用寿命の終了検出機能を有するターゲットの典型的な実施例を示す断面図である。

【図1B】複数の耐用寿命終了指示器を有するターゲットの典型的な実施例を示す平面図である。

【図2】ウェハ処理システムの典型的な実施例を示すブロック図であり、このウェハ処理システムは、一乃至複数の耐用寿命終了指示器を有するターゲットを使用している。

【図3】耐用寿命の終了検出機能を有するターゲットが使用される処理チャンバの典型的な実施例の概略図である。

【図4】自動化システム通信フレームワークにおけるガス検出器と処理工具の典型的な制御方法の各ステップを説明するフローチャートである。

【図5】ガス検出器の信号値に対する時間の一実施例をプロットしたグラフである。

【発明を実施するための形態】

【0012】

ターゲットまたは他の消耗材料における耐用寿命の終了を検出するシステムと方法を、ここで開示するものである。このターゲットは、物理的気相成長法(PVD)のような材料堆積プロセスにおける原料として、使用される種類のものである。図1Aは、耐用寿命の終了検出機能を有するターゲットの典型的な実施例を示す断面図であり、当該ターゲットは参照番号10で示される。ターゲット10は、消耗材料からなるスラブ11(ターゲットスラブ)と、一乃至複数の耐用寿命の終了を検出する検出器すなわち指示器12とから構成され、この指示器12は、ターゲットスラブ11が、間もなく所定量に近づきつつあり、および/または所定量に減少したことを示すものである。

【0013】

ターゲットスラブ11は、反応面11.2と、反応面11.2に対向する基底面11.4と、反応面11.2と基底面11.4との間に延伸する側壁面11.6とから構成される。このターゲットスラブ11は、例えば、円形,正方形,長方形,楕円形,三角形,不規則形を含む好適で適切なあらゆる形状に形成することができる。一実施例において、ターゲットスラブ11は、12インチ(1インチ=2.54cm)の直径(円形スラブの場合)で、0.25インチの厚さを有する。別な実施例において、ターゲットスラブ11は、他の好適で適切な寸法に形成してもよい。ターゲットスラブ11は、例えば、ニッケル,ニッケル・プラチナ合金,ニッケル・チタン合金,コバルト,アルミニウム,銅,チタン,タンタル,タングステン,ITO,ZnS−SiO2を含む好適で適切なあらゆる原料で構成してもよい。

【0014】

一つの典型的な実施例において、一乃至複数の指示器12は、ターゲットスラブ11の基底面11.4にその一部または全部が埋め込まれたガス指示器をそれぞれ備えていてもよい。しかしながら、ターゲットスラブ11が、間もなく所定量に近づきつつあり、および/または所定量に減少したのを示すことが可能な他の種類の指示器(例えば、フィラメント,電極,および/または第2の材料指示器)により、一乃至複数の指示器12を構成してもよいことが理解されよう。図1Bの平面図に示すように、2以上の指示器を使用する場合は、検出解像度を増加させるために、指示器12が一般的にターゲットスラブ11の全域にわたって等間隔に配置される。

【0015】

図1Aと図1Bを参照すると、一つの典型的な実施例において、各ガス指示器12は、対向する開口端部22a,22bを有する管または包囲体22から構成される。一つの典型的な実施例において、管22は、ターゲットスラブ11と同じ材料で構成してもよい。管22の開口端部22a,22bを閉塞して、封鎖部(図示せず)により気密封止してもよい。管22は、ヘリウムやクリプトンなどのような不活性ガス24で充填されるが、この不活性ガスは、材料堆積プロセスの結果には影響を与えない。別な実施例において、管22は、この管22からの放出時に検出が可能な液体または固体で満たされるか、この液体または固体を含有する。ターゲットと、指示器と、このようなターゲットと指示器を製作する方法の別な実施例は、2006年6月29日に出願された米国特許出願第11/427,602号と、2006年6月29日に出願された米国特許出願第11/427,618号に、その詳細が記述されており、この開示内容の全部は、本願に取り入れてある。

【0016】

管22の直径は、ターゲットスラブ11の殆ど全てが消耗されるまでは露出することがないように、十分に小さな寸法にすべきである。一つの典型的な実施例において、管22は、約0.5mmの直径を有する。

【0017】

ターゲットスラブ11は、例えば処理チャンバ内で処理中のプロセス力(例えば、スパッタリングプラズマ)により損傷され、或いは消耗される。(各)指示器12の(各)管22が非破損状態を維持している限り、不活性ガス24は、管の中で平静な状態にある。ターゲットスラブ11の損傷(エロージョン)と消耗が、前記プロセス力によってターゲットスラブ11に埋め込まれた(各)指示器12の(各)管22を露出させ、当該管22が破損した場合には、(各)指示器12の(各)管22が、その内部に収容された不活性ガス24を、処理チャンバ中に放出または漏出し始め、それにより検知可能信号を提供して、ターゲット10が、間もなく自身の耐用寿命の終了点に近づきつつあることを指示する。このような指示は、特定のターゲット10でさらにプロセスが進行されるウェハなどのロット数をさらに調整および/または制限するのに使用される。

【0018】

ターゲット10によるプロセスを継続すると、結局は、(例えば、別な指示器12の管22から)不活性ガスがさらに放出または漏出し、および/または、((各)管22の更なる損傷部からの)不活性ガスが、加速度的に処理チャンバ内に放射または漏洩する点まで、ターゲットスラブ11と(各)管22を損傷または消耗させ、それにより、ターゲット10が耐用寿命の終点に到達したことを指示する検出可能信号を提供する。当該指示は、特定のターゲットでさらにプロセスが進行されるウェハなどのロット数をさらに調整および/または制限したり、処理チャンバを完全に停止させたり、このターゲットを別の(新しい)ターゲットに交換したりするのに使用される。

【0019】

一つの実施例において、一乃至複数の指示器12により提供される耐用寿命終了(EOL)の検出機能は、ターゲットスラブ11を、最初のスラブ材料における量の0.5%よりも少ない残量に減らすことができる。言い換えると、これによりターゲットの利用を最適化し、ターゲットのコストを低減して、予防メンテナンスの周期を長くし、さらには、処理調整時間を短縮して、関連する生産工具や処理チャンバの利用率を向上することが可能になる。

【0020】

ターゲット10は、PVDのような材料堆積プロセスにおいて、ハードウェアの大幅な修正および/または変更を行なうことなく使用できる。またターゲット10は、2〜3の例を挙げると、マグネトロンシステム、容量結合プラズマ(CCP)システム、誘導結合プラズマ(ICP)システムなどの種々なタイプの磁気システムにも利用できる。さらにターゲット10は、制限は無いが、直流電力システムや、交流電力システムや、無線周波数電力システムなどの電力供給システムの全タイプに利用できる。

【0021】

図2は、一乃至複数の指示器を有するターゲットを使用するウェハ処理システム100の典型的な実施例を示すブロック図である。このシステム100は、コンピュータを含む製造自動化システム110や、ウェハ処理チャンバなどの処理工具120や、コンピュータ制御された監視装置130を備えており、監視装置130は、ここで説明するガス式の指示器12の場合、(各)指示器12の(各)管22からのガス放出を検知若しくは監視する。

【0022】

図3に示すように、処理チャンバ120は、内室121と、処理対象であるウェハ124を支持するのに、内室121に配置されたウェハ台122と、から構成される。本発明のターゲット10は、処理チャンバ120の内室121におけるウェハ台の上方に取り付けられる。ガス検出/監視装置(ガス検出器)130は、室120の内室121における不活性ガス24の放出を検出および/または監視可能なように、処理チャンバ120の外部に取り付けられる。このガス検出器130は、例えば光学発光分析器(OES)や、残留ガス分析器(RGA)で構成してもよい。代わりに、ガス検出器130は、指示器12の管22内部における不活性ガス24の圧力を測定する圧力監視装置(GP)で構成してもよい。処理中に、ガス検出器130は、ターゲット10の一乃至複数の指示器12により放出される不活性ガスの量に応じて、検出値の範囲を生み出すようになっている。

【0023】

図2に示すように、自動化システムの通信フレームワークであるネットワークは、製造自動化システム110とガス検出器130との間の双方向通信,製造自動化システム110と処理チャンバ120との間の双方向通信,ガス検出器130と処理チャンバ120との間の双方向通信を提供することで、ウェハ処理システム100に利用される。この自動化システム通信フレームワークにより、処理すべき半導体ウェハのロット数や、アイテム若しくは材料のロット数を自動的に制御するために、ターゲット10の一乃至複数の指示器12からのガス放出を検知し監視するガス検出器を利用することができ、これによりターゲットの稼動率を最適化し、ターゲットのコストを減少し、予防メンテナンスの周期を長くし、処理調整時間を短縮して、処理チャンバ120の利用率を向上することができる。例えば、「1ウェハロット」は、単一の運搬装置やカセットにおいて処理されるウェハの所定数として定義され、1ウェハロットにおけるウェハの最大数は、25ウェハである。

【0024】

図4は、自動化システム通信フレームワークにおいて、ガス検出器130とチャンバ/工具120を制御する典型的制御方法のステップを説明するフローチャートである。この制御方法は、製造自動化システムのコンピュータにより実行され、通常は例えばソフトウェアプログラムとして実行される。ステップ200において、この方法は、自動化システム通信フレームワークにおけるガス検出器130を起動することにより開始する。ステップ205において、ガス検出器130の幾つかのパラメータが初期設定される。一つの典型的な実施例においては、ガス検出器の各パラメータの初期設定は、次のものを含む。

・接続フラグを1に設定(ここで、1は可能を、0は無効を示す)

・予告数を0に設定(ここで、予告数は0,1,2に設定できる)

・カウンタ数を4に設定(または、3ウェハロットより大きな数)

・警告フラグを0に設定(ここで、1は可能を、0は無効を示す)

・初期のガス検出器/不活性ガスのバックグラウンド設定値をBとする。ここでBは、入力により設定されるか、またはデフォルトで設定される。

・ガス検出器/不活性ガスの予告設定値をWとする。ここでWは、入力により設定されるか、またはデフォルトで設定される。

・ガス検出器/不活性ガスの警告設定値をAとする。ここでAは、入力により設定されるか、またはデフォルトで設定される。

・1Sのような第1予告用のチャンバ/工具へ送られるメッセージで、これは「第1ターゲット予告」と称する。

・2Sのような第2予告用のチャンバ/工具へ送られるメッセージで、これは「第2ターゲット予告」と称する。

・Aのようなチャンバ/工具へ送られるメッセージで、これは「ターゲット警告」と称する。

【0025】

(ガス検出器が、指示器の管から発する不活性ガスのある程度の量を検出した場合、)ガス検出器からの適切な信号に応じて、製造自動化システム110のコンピュータは、上記メッセージの内の対応する一つを処理チャンバ/工具へ送信すると共に、更なるプロセスに対して処理チャンバ/工具を停止させる。

【0026】

図5は、検出された不活性ガス量に対応して、ガス検出器の信号値における一つの実施例を、時間に対応してプロットしたグラフである。時間に対するガス検出器の信号値は、別な実施例が考えられることを理解すべきである。上述したように、不活性ガスのバックグラウンド設定用のガス検出器信号値はBであり、不活性ガスの予告設定用のガス検出器信号値はWであり、不活性ガスの警告設定用のガス検出器信号値はAである。プロセス(期間Bで示されている)の開始時において、指示器の管から例えばクリプトンなどの不活性ガスが発生していなければ、検出される信号値は、バックグラウンド信号値である例えば10−11アンペア(amps)よりも低い。2600kw-hrのようなプロセス手続の期間後に、ターゲットは消費され、不活性ガスが指示器の管から放射される。不活性ガスの放射が予告設定を超えて、例えばガス検出器の信号値が10−8アンペアになると、ガス検出器は、1Sのような第1予告信号をチャンバ/工具に送出する。この不活性ガスの放射が、第2の時間中に、前記予告設定を超えた場合、ガス検出器は、2Sのような第2予告信号をチャンバ/工具に送出する。さらに不活性ガスの放射が警告設定を超えて、例えばガス検出器の信号値が10−7アンペアになると、ガス検出器は、Aのような警告信号をチャンバ/工具に送出する。

【0027】

一つの実施例において、第1予告信号(1S)が送出されると、現在進行中のウェハロットのプロセス終了後に、チャンバ/工具によるプロセス作業は停止されると共に、製造自動化システム110のコンピュータに関連したカウンタがトリガ始動し、これにより、(上述の初期パラメータ設定の例を使用して、)3よりも大きな初期パラメータ設定値が、3ウェハロットのデフォルト設定値に設定される。この第1予告は、3つのウェハロットが、現在の(残留している)ターゲットにより、進行して処理できることを示すものである。第2予告信号(2S)が送出されると、(現在進行中のウェハロットのプロセス終了後に、)チャンバ/工具によるプロセス作業は停止され、そしてこの第2予告は、2つのウェハロットが、現在の残留しているターゲットにより、進行して処理できることを示すものである。警告信号(A)が送出されると、(現在進行中のウェハロットの処理終了後に、)チャンバ/工具によるプロセス作業は停止され、そしてこの警告は、1つのウェハロットが、現在残留しているターゲットにより、進行して処理できることを示すものである。

【0028】

図4を参照すると、本方法のステップ210において、接続フラグと警告フラグの各設定が正しいかどうかが判断される。この接続フラグと警告フラグの設定が正しくない場合は、ステップ265において、接続フラグと警告フラグが検査され、ステップ205で再設定される。接続フラグと警告フラグの設定が正しい場合は、ガス検出器の値がステップ215で読み取られる。

【0029】

通常、ターゲット指示器12の(各)管22がプロセス作業の力により破損された状態になっていなければ、ガス検出器の値は、バックグラウンド設定値B未満となる。ターゲットスラブ11の損傷と消耗により、(各)指示器12の(各)管22が、プロセス作業の力により露出し、その後で破損するようになった場合には、(各)指示器12の(各)管22は、当該管22の内部に収容されている不活性ガス24を、処理チャンバ120へ放射し始める。ガス検出器130は、処理チャンバ120への不活性ガスの放射を検出し、通常はバックグラウンド設定値Bよりも高い検出器の値を発生する。最終的には、ガス検出器の値は、処理チャンバ120内へ放射された不活性ガスの量に応じて、警告設定値Aまで増加し、さらにはこの値を超えてしまう。

【0030】

ステップ220において、ステップ215において読み込まれたガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間にあるかどうかが判断される。このガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間にある場合は、ステップ275において、予告数が0に等しいかどうかが判断される。

【0031】

ステップ275において予告数が0に等しい場合は、「第1ターゲット予告」のメッセージを処理チャンバ120に送り、且つ予告数を1に設定できるように、処理チャンバ120におけるプロセスがステップ280で停止される。このステップ280における「第1ターゲット予告」のメッセージは、カウンタをトリガ始動させ、3より大きな初期パラメータ設定が、3ウェハロットのデフォルト値に設定される。このデフォルト設定値は、例えば3つのウェハロットのような、現在の残留しているターゲット10により進行して処理できる残りのウェハロットの数N1を示している。次にステップ285において、エンジニアまたは専門家により処理チャンバ120が確認され、それから再起動されたかどうかを判断する。このステップは、エンジニアまたは専門家が、予告(すなわち、さらに進行して処理できる残りのウェハロット数について、この予告に関連した指示)の状況に注目して、個人的にこの状況を確認するのを確実なものとする。その後、エンジニアまたは専門家は処理チャンバの停止状態を解除し、処理チャンバの処理(プロセス)を再開する。処理チャンバの処理が再開された場合は、本方法は、ガス検出器の値の読み取りステップ215へ戻る。もしも処理チャンバ120の処理が再開されない場合は、本方法は、処理チャンバの処理再開判断ステップ285へ一巡して戻り、ここでエンジニアまたは専門家により処理チャンバ120が確認され、再起動されたかどうかを判断する。ステップ285の後に処理するウェハロットの残留数N1のカウンタが、現在のウェハロットの完成後に1つ減少する。

【0032】

ステップ275に戻ると、予告数が0で無い場合は、処理チャンバ120における処理が、ステップ290で停止され、「第2ターゲット予告」メッセージが、処理チャンバ120へ送出される。前記予告数は0では無いので、この数は1でなければならない。この「第2ターゲット予告」メッセージは、例えば2ウェハロット数のように、現在残っているターゲット10によりさらに進行して処理されるべきウェハロット数を示している。ステップ290で処理するための残っているウェハロット数が、ステップ285の後で処理するための残っているウェハロットのカウンタ数N1と比較される。この2つの数の小さい方の数が、更新されてカウンタ値となり、この残りのウェハロット数が、ステップ290において処理される。その後、ステップ235において、処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0033】

ステップ220に戻ると、ステップ215で読み込まれたガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間になければ、ステップ215で読み込まれたガス検出器の値が、不活性ガスの警告設定値Aを超えているかどうかを、ステップ225で判断する。ステップ215におけるガス検出器の値が、不活性ガスの警告設定値Aを超えていなければ、ステップ215,220などの各ステップが、再度実行される。しかし、ステップ215で読み込まれたガス検出器の値が、不活性ガスの警告設定値Aを超えている場合は、処理チャンバ120における処理がステップ230で停止され、「警告」メッセージが、処理チャンバ120に送信される。この「警告」メッセージは、例えば1ロットのように、現在のターゲットにより、さらに進行して処理されるべき残りのウェハロット数を示している。ステップ230で処理する残りのウェハ数は、ステップ285の後で処理される残りのウェハロットのカウンタ数N1と比較される(或いは、未だ始動されていないので、現在、このカウンタは4である)。この2つの数の小さい方の数が、更新されてカウンタ値となり、この残りのウェハロット数が、ステップ230において処理される。次に、ステップ235において、処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0034】

ステップ235において、処理チャンバ120が再開された場合は、ステップ240で検出器の値が読み込まれる。処理チャンバ120が再開されない場合は、本方法は一巡して、処理チャンバの再開を判断するステップ235へ戻り、ここで処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0035】

ステップ240でガス検出器の値が読み込まれ、このステップ240におけるガス検出器の値が、不活性ガスの予告設定値Wを超えているかどうかの判断が、ステップ245でなされる。ステップ245において、ガス検出器の値が、不活性ガスの予告設定値Wを超えていない場合は、現在処理中のロットが、処理チャンバ120で処理する最後のロットであるかどうかを、ステップ246で判断する。この最後のロットは、残っているウェハのカウンタ数N1が0であることを意味する。ステップ246で、処理中のロットが最後のロットである場合、本方法はステップ247に移動して、この現在処理中のロットを完了し、予防メンテナンスのためにチャンバを停止させる。ステップ246において、現在処理中のロットが最後のロットでない場合は、本方法はステップ240に戻る。

【0036】

ステップ245におけるガス検出器の値が、不活性ガスの予告設定値Wを超えている場合は、「現在処理中のロットのみが実行可能」のメッセージが、ステップ250で処理チャンバ120に送信される。このことは、現在処理中のロットのみが、現在のターゲットで進行して処理できることを示している。ステップ250の時点で、残りのウェハロットのカウンタ数N1は、自動的に0に設定される。ステップ250の完了後に、本方法はステップ247へ移動し、現在処理中のロットを完了し、予防メンテナンスのためにチャンバを停止させる。処理チャンバ120は、工具自動化システム120および/または製造自動化システム110により停止される。

【0037】

前述の発明は、上記の記載を参考にして説明してきたが、種々の改善と変更が、本発明の精神を逸脱せずに実施可能である。従って、このような改善と変更は、添付の請求項の範囲内にあるものと考える。

【符号の説明】

【0038】

11 スラブ

12 指示器

22 包囲体

110 製品自動化システム(コンピュータ)

120 処理工具

130 検出器

【技術分野】

【0001】

本発明は、材料堆積に関するものである。とりわけ、耐用寿命の終了検出機能をもつターゲットを利用した方法に関するものである。

【背景技術】

【0002】

本願は、その全文を本願に参照として加入した2005年11月14日に出願された米国特許仮出願第60/736,389号と、2005年9月26日に出願された米国特許仮出願第60/720,390号と、2005年8月20日に出願された米国特許仮出願第60/728,724号とに対し優先権主張するものであり、また本願は、その全文を本願に参照として加入した2006年6月29日に出願の米国特許出願第11/427,602号と、2006年6月29日に出願の米国特許出願第11/427,618号の一部継続出願である。

【0003】

物理的気相成長法(PVD)は、基板上に、薄膜材料を堆積する周知の処理法であり、半導体デバイスの製造において、一般的に使用される。このPVDプロセスは、基板(例えば、ウェハ)と、当該基板上に堆積される固体源としての材料スラブすなわちPVDターゲットとをチャンバ内に収容して、高真空状態で行われる。PVDプロセスでは、PVDターゲットが物理的に固体から蒸気に転換される。ターゲット材料の蒸気は、PVDターゲットから基板に運ばれ、そこで薄膜として基板上に凝縮される。このPVDを達成するためには、蒸発,電子ビーム蒸発,プラズマ・スプレイ堆積,スパッタリングなどの多くの方法が存在する。現在、PVDを達成するのに最も頻繁に利用される方法は、スパッタリングである。スパッタリング中に、チャンバ内でガスプラズマが生成され、これがPVDターゲットに向けられる。高エネルギーを持ったプラズマの微粒子(イオン)と衝突する結果、このプラズマが、PVDターゲットの反応表面からターゲット材料の蒸気に原子または分子を取り除き、若しくは侵食(スパッタ)する。スパッタされたターゲット材料の原子または分子の蒸気は、減圧した領域を通って基板に転送され、ターゲット材料の薄膜を形成する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

PVDターゲットは、有限の耐用寿命を有する。PVDターゲットを過剰使用すると、すなわちPVDターゲットの耐用寿命を超えて使用すると、信頼性と安全性に対する問題を生じることになる。例えば、PVDターゲットを過剰使用すると、PVDターゲットに穴が開き、システムがアーク放電することになる。この結果、著しい生産損失と、PVDシステムまたは工具の損傷を生じ、安全性に問題が生じることになる。

【0005】

PVDターゲットの耐用寿命は、PVDシステムまたは処理工具により消費される例えばキロワット・アワー(kw-hrs)数のような累積エネルギーを追跡することで、現在は決定されている。しかしながら、この累積エネルギー法は、習得するのに時間がかかり、この方法の正確性は、技術者の実地体験のみに依存している。たとえ習得した場合でも、PVDターゲットの耐用寿命は、(PVDターゲットの種類によって決まるものであるが、)PVDターゲットの約20%から40%が無駄になり、本来の寿命よりは依然として短いのである。

【0006】

PVDターゲットの耐用寿命が短縮する結果、PVDターゲットの利用率は低くなり、PVDターゲットの消費コストが上昇する。実際、PVDターゲットの消費コストは、半導体製造において、最も大きなコストの一つである。従って、無駄になった多くのターゲット材料が利用されるならば、PVDターゲットの消費コストは、大幅に低減される。言い換えると、この結果、半導体製造コストは大幅に低減され、収益性が向上する。

【0007】

また、ターゲットの稼働率が低いと、PVDターゲットの交換頻度がさらに増加し、従って、PVDシステムや工具のメンテナンス頻度が増加する。さらに、PVDターゲットを交換する場合、新しいターゲットに対するPVDプロセス作業を再調整する時間が必要となる。

【0008】

従って、耐用寿命の終了検出機能をもつターゲットを利用する方法が、必要とされる。

【課題を解決するための手段】

【0009】

ここでは、処理工具により使用される消耗材料からなるスラブの寿命検出システムと方法を説明する。このシステムと方法では、物理的気相成長法のターゲットとしての消耗材料からなるスラブに、少なくとも1個の検出器すなわち指示器が設けられる。その指示器は、前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備える。その後、処理工具の動作中に、少なくとも1個の指示器に関連付けられた検出器によって発生する信号値が、予告設定値に等しいか、予告設定値と警告設定値との間にあるか、警告設定値に等しいか、または警告設定値を超えているかを判断する。第1予告は、前記信号値が一回目に、予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、処理工具の動作を停止し、残余のプロセスしうるウェハロットの数がXに設定され、この第1予告は、消耗材料からなるスラブが、当該消耗材料からなるスラブの最初の量より少ない所定量に近づきつつあることを示すものである。第2予告は、前記信号値が二回目に、前記予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYに設定され、この第2予告は、消耗材料からなるスラブが所定量に近づきつつあることを示すものである。警告は、前記信号値が警告設定値に等しいか、または警告設定値を超える場合に発せられると共に、現在進行中のウェハロットのプロセス終了後に、処理工具の動作を停止し、残余のプロセスしうるウェハロットの数がZに設定され、且つZ<Y<Xであり、この警告は、消耗材料からなるスラブが、所定量に近づきつつあるか、或いは所定量にまで減少したことを示すものである。

【発明の効果】

【0010】

本発明によれば、ターゲットの利用を最適化し、ターゲットのコストを低減して、予防メンテナンスの周期を長くし、さらには、処理調整時間を短縮して、関連する生産工具や処理チャンバの利用率を向上することが可能になる。

【図面の簡単な説明】

【0011】

【図1A】耐用寿命の終了検出機能を有するターゲットの典型的な実施例を示す断面図である。

【図1B】複数の耐用寿命終了指示器を有するターゲットの典型的な実施例を示す平面図である。

【図2】ウェハ処理システムの典型的な実施例を示すブロック図であり、このウェハ処理システムは、一乃至複数の耐用寿命終了指示器を有するターゲットを使用している。

【図3】耐用寿命の終了検出機能を有するターゲットが使用される処理チャンバの典型的な実施例の概略図である。

【図4】自動化システム通信フレームワークにおけるガス検出器と処理工具の典型的な制御方法の各ステップを説明するフローチャートである。

【図5】ガス検出器の信号値に対する時間の一実施例をプロットしたグラフである。

【発明を実施するための形態】

【0012】

ターゲットまたは他の消耗材料における耐用寿命の終了を検出するシステムと方法を、ここで開示するものである。このターゲットは、物理的気相成長法(PVD)のような材料堆積プロセスにおける原料として、使用される種類のものである。図1Aは、耐用寿命の終了検出機能を有するターゲットの典型的な実施例を示す断面図であり、当該ターゲットは参照番号10で示される。ターゲット10は、消耗材料からなるスラブ11(ターゲットスラブ)と、一乃至複数の耐用寿命の終了を検出する検出器すなわち指示器12とから構成され、この指示器12は、ターゲットスラブ11が、間もなく所定量に近づきつつあり、および/または所定量に減少したことを示すものである。

【0013】

ターゲットスラブ11は、反応面11.2と、反応面11.2に対向する基底面11.4と、反応面11.2と基底面11.4との間に延伸する側壁面11.6とから構成される。このターゲットスラブ11は、例えば、円形,正方形,長方形,楕円形,三角形,不規則形を含む好適で適切なあらゆる形状に形成することができる。一実施例において、ターゲットスラブ11は、12インチ(1インチ=2.54cm)の直径(円形スラブの場合)で、0.25インチの厚さを有する。別な実施例において、ターゲットスラブ11は、他の好適で適切な寸法に形成してもよい。ターゲットスラブ11は、例えば、ニッケル,ニッケル・プラチナ合金,ニッケル・チタン合金,コバルト,アルミニウム,銅,チタン,タンタル,タングステン,ITO,ZnS−SiO2を含む好適で適切なあらゆる原料で構成してもよい。

【0014】

一つの典型的な実施例において、一乃至複数の指示器12は、ターゲットスラブ11の基底面11.4にその一部または全部が埋め込まれたガス指示器をそれぞれ備えていてもよい。しかしながら、ターゲットスラブ11が、間もなく所定量に近づきつつあり、および/または所定量に減少したのを示すことが可能な他の種類の指示器(例えば、フィラメント,電極,および/または第2の材料指示器)により、一乃至複数の指示器12を構成してもよいことが理解されよう。図1Bの平面図に示すように、2以上の指示器を使用する場合は、検出解像度を増加させるために、指示器12が一般的にターゲットスラブ11の全域にわたって等間隔に配置される。

【0015】

図1Aと図1Bを参照すると、一つの典型的な実施例において、各ガス指示器12は、対向する開口端部22a,22bを有する管または包囲体22から構成される。一つの典型的な実施例において、管22は、ターゲットスラブ11と同じ材料で構成してもよい。管22の開口端部22a,22bを閉塞して、封鎖部(図示せず)により気密封止してもよい。管22は、ヘリウムやクリプトンなどのような不活性ガス24で充填されるが、この不活性ガスは、材料堆積プロセスの結果には影響を与えない。別な実施例において、管22は、この管22からの放出時に検出が可能な液体または固体で満たされるか、この液体または固体を含有する。ターゲットと、指示器と、このようなターゲットと指示器を製作する方法の別な実施例は、2006年6月29日に出願された米国特許出願第11/427,602号と、2006年6月29日に出願された米国特許出願第11/427,618号に、その詳細が記述されており、この開示内容の全部は、本願に取り入れてある。

【0016】

管22の直径は、ターゲットスラブ11の殆ど全てが消耗されるまでは露出することがないように、十分に小さな寸法にすべきである。一つの典型的な実施例において、管22は、約0.5mmの直径を有する。

【0017】

ターゲットスラブ11は、例えば処理チャンバ内で処理中のプロセス力(例えば、スパッタリングプラズマ)により損傷され、或いは消耗される。(各)指示器12の(各)管22が非破損状態を維持している限り、不活性ガス24は、管の中で平静な状態にある。ターゲットスラブ11の損傷(エロージョン)と消耗が、前記プロセス力によってターゲットスラブ11に埋め込まれた(各)指示器12の(各)管22を露出させ、当該管22が破損した場合には、(各)指示器12の(各)管22が、その内部に収容された不活性ガス24を、処理チャンバ中に放出または漏出し始め、それにより検知可能信号を提供して、ターゲット10が、間もなく自身の耐用寿命の終了点に近づきつつあることを指示する。このような指示は、特定のターゲット10でさらにプロセスが進行されるウェハなどのロット数をさらに調整および/または制限するのに使用される。

【0018】

ターゲット10によるプロセスを継続すると、結局は、(例えば、別な指示器12の管22から)不活性ガスがさらに放出または漏出し、および/または、((各)管22の更なる損傷部からの)不活性ガスが、加速度的に処理チャンバ内に放射または漏洩する点まで、ターゲットスラブ11と(各)管22を損傷または消耗させ、それにより、ターゲット10が耐用寿命の終点に到達したことを指示する検出可能信号を提供する。当該指示は、特定のターゲットでさらにプロセスが進行されるウェハなどのロット数をさらに調整および/または制限したり、処理チャンバを完全に停止させたり、このターゲットを別の(新しい)ターゲットに交換したりするのに使用される。

【0019】

一つの実施例において、一乃至複数の指示器12により提供される耐用寿命終了(EOL)の検出機能は、ターゲットスラブ11を、最初のスラブ材料における量の0.5%よりも少ない残量に減らすことができる。言い換えると、これによりターゲットの利用を最適化し、ターゲットのコストを低減して、予防メンテナンスの周期を長くし、さらには、処理調整時間を短縮して、関連する生産工具や処理チャンバの利用率を向上することが可能になる。

【0020】

ターゲット10は、PVDのような材料堆積プロセスにおいて、ハードウェアの大幅な修正および/または変更を行なうことなく使用できる。またターゲット10は、2〜3の例を挙げると、マグネトロンシステム、容量結合プラズマ(CCP)システム、誘導結合プラズマ(ICP)システムなどの種々なタイプの磁気システムにも利用できる。さらにターゲット10は、制限は無いが、直流電力システムや、交流電力システムや、無線周波数電力システムなどの電力供給システムの全タイプに利用できる。

【0021】

図2は、一乃至複数の指示器を有するターゲットを使用するウェハ処理システム100の典型的な実施例を示すブロック図である。このシステム100は、コンピュータを含む製造自動化システム110や、ウェハ処理チャンバなどの処理工具120や、コンピュータ制御された監視装置130を備えており、監視装置130は、ここで説明するガス式の指示器12の場合、(各)指示器12の(各)管22からのガス放出を検知若しくは監視する。

【0022】

図3に示すように、処理チャンバ120は、内室121と、処理対象であるウェハ124を支持するのに、内室121に配置されたウェハ台122と、から構成される。本発明のターゲット10は、処理チャンバ120の内室121におけるウェハ台の上方に取り付けられる。ガス検出/監視装置(ガス検出器)130は、室120の内室121における不活性ガス24の放出を検出および/または監視可能なように、処理チャンバ120の外部に取り付けられる。このガス検出器130は、例えば光学発光分析器(OES)や、残留ガス分析器(RGA)で構成してもよい。代わりに、ガス検出器130は、指示器12の管22内部における不活性ガス24の圧力を測定する圧力監視装置(GP)で構成してもよい。処理中に、ガス検出器130は、ターゲット10の一乃至複数の指示器12により放出される不活性ガスの量に応じて、検出値の範囲を生み出すようになっている。

【0023】

図2に示すように、自動化システムの通信フレームワークであるネットワークは、製造自動化システム110とガス検出器130との間の双方向通信,製造自動化システム110と処理チャンバ120との間の双方向通信,ガス検出器130と処理チャンバ120との間の双方向通信を提供することで、ウェハ処理システム100に利用される。この自動化システム通信フレームワークにより、処理すべき半導体ウェハのロット数や、アイテム若しくは材料のロット数を自動的に制御するために、ターゲット10の一乃至複数の指示器12からのガス放出を検知し監視するガス検出器を利用することができ、これによりターゲットの稼動率を最適化し、ターゲットのコストを減少し、予防メンテナンスの周期を長くし、処理調整時間を短縮して、処理チャンバ120の利用率を向上することができる。例えば、「1ウェハロット」は、単一の運搬装置やカセットにおいて処理されるウェハの所定数として定義され、1ウェハロットにおけるウェハの最大数は、25ウェハである。

【0024】

図4は、自動化システム通信フレームワークにおいて、ガス検出器130とチャンバ/工具120を制御する典型的制御方法のステップを説明するフローチャートである。この制御方法は、製造自動化システムのコンピュータにより実行され、通常は例えばソフトウェアプログラムとして実行される。ステップ200において、この方法は、自動化システム通信フレームワークにおけるガス検出器130を起動することにより開始する。ステップ205において、ガス検出器130の幾つかのパラメータが初期設定される。一つの典型的な実施例においては、ガス検出器の各パラメータの初期設定は、次のものを含む。

・接続フラグを1に設定(ここで、1は可能を、0は無効を示す)

・予告数を0に設定(ここで、予告数は0,1,2に設定できる)

・カウンタ数を4に設定(または、3ウェハロットより大きな数)

・警告フラグを0に設定(ここで、1は可能を、0は無効を示す)

・初期のガス検出器/不活性ガスのバックグラウンド設定値をBとする。ここでBは、入力により設定されるか、またはデフォルトで設定される。

・ガス検出器/不活性ガスの予告設定値をWとする。ここでWは、入力により設定されるか、またはデフォルトで設定される。

・ガス検出器/不活性ガスの警告設定値をAとする。ここでAは、入力により設定されるか、またはデフォルトで設定される。

・1Sのような第1予告用のチャンバ/工具へ送られるメッセージで、これは「第1ターゲット予告」と称する。

・2Sのような第2予告用のチャンバ/工具へ送られるメッセージで、これは「第2ターゲット予告」と称する。

・Aのようなチャンバ/工具へ送られるメッセージで、これは「ターゲット警告」と称する。

【0025】

(ガス検出器が、指示器の管から発する不活性ガスのある程度の量を検出した場合、)ガス検出器からの適切な信号に応じて、製造自動化システム110のコンピュータは、上記メッセージの内の対応する一つを処理チャンバ/工具へ送信すると共に、更なるプロセスに対して処理チャンバ/工具を停止させる。

【0026】

図5は、検出された不活性ガス量に対応して、ガス検出器の信号値における一つの実施例を、時間に対応してプロットしたグラフである。時間に対するガス検出器の信号値は、別な実施例が考えられることを理解すべきである。上述したように、不活性ガスのバックグラウンド設定用のガス検出器信号値はBであり、不活性ガスの予告設定用のガス検出器信号値はWであり、不活性ガスの警告設定用のガス検出器信号値はAである。プロセス(期間Bで示されている)の開始時において、指示器の管から例えばクリプトンなどの不活性ガスが発生していなければ、検出される信号値は、バックグラウンド信号値である例えば10−11アンペア(amps)よりも低い。2600kw-hrのようなプロセス手続の期間後に、ターゲットは消費され、不活性ガスが指示器の管から放射される。不活性ガスの放射が予告設定を超えて、例えばガス検出器の信号値が10−8アンペアになると、ガス検出器は、1Sのような第1予告信号をチャンバ/工具に送出する。この不活性ガスの放射が、第2の時間中に、前記予告設定を超えた場合、ガス検出器は、2Sのような第2予告信号をチャンバ/工具に送出する。さらに不活性ガスの放射が警告設定を超えて、例えばガス検出器の信号値が10−7アンペアになると、ガス検出器は、Aのような警告信号をチャンバ/工具に送出する。

【0027】

一つの実施例において、第1予告信号(1S)が送出されると、現在進行中のウェハロットのプロセス終了後に、チャンバ/工具によるプロセス作業は停止されると共に、製造自動化システム110のコンピュータに関連したカウンタがトリガ始動し、これにより、(上述の初期パラメータ設定の例を使用して、)3よりも大きな初期パラメータ設定値が、3ウェハロットのデフォルト設定値に設定される。この第1予告は、3つのウェハロットが、現在の(残留している)ターゲットにより、進行して処理できることを示すものである。第2予告信号(2S)が送出されると、(現在進行中のウェハロットのプロセス終了後に、)チャンバ/工具によるプロセス作業は停止され、そしてこの第2予告は、2つのウェハロットが、現在の残留しているターゲットにより、進行して処理できることを示すものである。警告信号(A)が送出されると、(現在進行中のウェハロットの処理終了後に、)チャンバ/工具によるプロセス作業は停止され、そしてこの警告は、1つのウェハロットが、現在残留しているターゲットにより、進行して処理できることを示すものである。

【0028】

図4を参照すると、本方法のステップ210において、接続フラグと警告フラグの各設定が正しいかどうかが判断される。この接続フラグと警告フラグの設定が正しくない場合は、ステップ265において、接続フラグと警告フラグが検査され、ステップ205で再設定される。接続フラグと警告フラグの設定が正しい場合は、ガス検出器の値がステップ215で読み取られる。

【0029】

通常、ターゲット指示器12の(各)管22がプロセス作業の力により破損された状態になっていなければ、ガス検出器の値は、バックグラウンド設定値B未満となる。ターゲットスラブ11の損傷と消耗により、(各)指示器12の(各)管22が、プロセス作業の力により露出し、その後で破損するようになった場合には、(各)指示器12の(各)管22は、当該管22の内部に収容されている不活性ガス24を、処理チャンバ120へ放射し始める。ガス検出器130は、処理チャンバ120への不活性ガスの放射を検出し、通常はバックグラウンド設定値Bよりも高い検出器の値を発生する。最終的には、ガス検出器の値は、処理チャンバ120内へ放射された不活性ガスの量に応じて、警告設定値Aまで増加し、さらにはこの値を超えてしまう。

【0030】

ステップ220において、ステップ215において読み込まれたガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間にあるかどうかが判断される。このガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間にある場合は、ステップ275において、予告数が0に等しいかどうかが判断される。

【0031】

ステップ275において予告数が0に等しい場合は、「第1ターゲット予告」のメッセージを処理チャンバ120に送り、且つ予告数を1に設定できるように、処理チャンバ120におけるプロセスがステップ280で停止される。このステップ280における「第1ターゲット予告」のメッセージは、カウンタをトリガ始動させ、3より大きな初期パラメータ設定が、3ウェハロットのデフォルト値に設定される。このデフォルト設定値は、例えば3つのウェハロットのような、現在の残留しているターゲット10により進行して処理できる残りのウェハロットの数N1を示している。次にステップ285において、エンジニアまたは専門家により処理チャンバ120が確認され、それから再起動されたかどうかを判断する。このステップは、エンジニアまたは専門家が、予告(すなわち、さらに進行して処理できる残りのウェハロット数について、この予告に関連した指示)の状況に注目して、個人的にこの状況を確認するのを確実なものとする。その後、エンジニアまたは専門家は処理チャンバの停止状態を解除し、処理チャンバの処理(プロセス)を再開する。処理チャンバの処理が再開された場合は、本方法は、ガス検出器の値の読み取りステップ215へ戻る。もしも処理チャンバ120の処理が再開されない場合は、本方法は、処理チャンバの処理再開判断ステップ285へ一巡して戻り、ここでエンジニアまたは専門家により処理チャンバ120が確認され、再起動されたかどうかを判断する。ステップ285の後に処理するウェハロットの残留数N1のカウンタが、現在のウェハロットの完成後に1つ減少する。

【0032】

ステップ275に戻ると、予告数が0で無い場合は、処理チャンバ120における処理が、ステップ290で停止され、「第2ターゲット予告」メッセージが、処理チャンバ120へ送出される。前記予告数は0では無いので、この数は1でなければならない。この「第2ターゲット予告」メッセージは、例えば2ウェハロット数のように、現在残っているターゲット10によりさらに進行して処理されるべきウェハロット数を示している。ステップ290で処理するための残っているウェハロット数が、ステップ285の後で処理するための残っているウェハロットのカウンタ数N1と比較される。この2つの数の小さい方の数が、更新されてカウンタ値となり、この残りのウェハロット数が、ステップ290において処理される。その後、ステップ235において、処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0033】

ステップ220に戻ると、ステップ215で読み込まれたガス検出器の値が、不活性ガスの予告設定値Wと不活性ガスの警告設定値Aとの間になければ、ステップ215で読み込まれたガス検出器の値が、不活性ガスの警告設定値Aを超えているかどうかを、ステップ225で判断する。ステップ215におけるガス検出器の値が、不活性ガスの警告設定値Aを超えていなければ、ステップ215,220などの各ステップが、再度実行される。しかし、ステップ215で読み込まれたガス検出器の値が、不活性ガスの警告設定値Aを超えている場合は、処理チャンバ120における処理がステップ230で停止され、「警告」メッセージが、処理チャンバ120に送信される。この「警告」メッセージは、例えば1ロットのように、現在のターゲットにより、さらに進行して処理されるべき残りのウェハロット数を示している。ステップ230で処理する残りのウェハ数は、ステップ285の後で処理される残りのウェハロットのカウンタ数N1と比較される(或いは、未だ始動されていないので、現在、このカウンタは4である)。この2つの数の小さい方の数が、更新されてカウンタ値となり、この残りのウェハロット数が、ステップ230において処理される。次に、ステップ235において、処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0034】

ステップ235において、処理チャンバ120が再開された場合は、ステップ240で検出器の値が読み込まれる。処理チャンバ120が再開されない場合は、本方法は一巡して、処理チャンバの再開を判断するステップ235へ戻り、ここで処理チャンバ120がエンジニアまたは専門家により確認され、再スタートしたかどうかの判断が行われる。

【0035】

ステップ240でガス検出器の値が読み込まれ、このステップ240におけるガス検出器の値が、不活性ガスの予告設定値Wを超えているかどうかの判断が、ステップ245でなされる。ステップ245において、ガス検出器の値が、不活性ガスの予告設定値Wを超えていない場合は、現在処理中のロットが、処理チャンバ120で処理する最後のロットであるかどうかを、ステップ246で判断する。この最後のロットは、残っているウェハのカウンタ数N1が0であることを意味する。ステップ246で、処理中のロットが最後のロットである場合、本方法はステップ247に移動して、この現在処理中のロットを完了し、予防メンテナンスのためにチャンバを停止させる。ステップ246において、現在処理中のロットが最後のロットでない場合は、本方法はステップ240に戻る。

【0036】

ステップ245におけるガス検出器の値が、不活性ガスの予告設定値Wを超えている場合は、「現在処理中のロットのみが実行可能」のメッセージが、ステップ250で処理チャンバ120に送信される。このことは、現在処理中のロットのみが、現在のターゲットで進行して処理できることを示している。ステップ250の時点で、残りのウェハロットのカウンタ数N1は、自動的に0に設定される。ステップ250の完了後に、本方法はステップ247へ移動し、現在処理中のロットを完了し、予防メンテナンスのためにチャンバを停止させる。処理チャンバ120は、工具自動化システム120および/または製造自動化システム110により停止される。

【0037】

前述の発明は、上記の記載を参考にして説明してきたが、種々の改善と変更が、本発明の精神を逸脱せずに実施可能である。従って、このような改善と変更は、添付の請求項の範囲内にあるものと考える。

【符号の説明】

【0038】

11 スラブ

12 指示器

22 包囲体

110 製品自動化システム(コンピュータ)

120 処理工具

130 検出器

【特許請求の範囲】

【請求項1】

処理工具により利用される消耗材料からなるスラブの寿命検出方法であって、

前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、

前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備えた少なくとも1つの指示器を、物理的気相成長法のターゲットとしての前記消耗材料からなるスラブに設けるステップと、

ウェハに対してプロセスを進行する処理工具の動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、予告設定値に等しいか、前記予告設定値と警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断するステップと、

前記信号値が一回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、第1予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をXに設定するステップ、または、

前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超えている場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をZに設定するステップと、からなり、

且つZ<Xである方法。

【請求項2】

前記第1予告が提供されてから、残余のプロセスしうるウェハロットの数をXに設定した後、さらに、

前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値に等しいか、前記予告設定値と前記警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断する請求項1記載の方法。

【請求項3】

さらに、前記処理工具を再起動して、ウェハに対してプロセスを進行した後、残余のプロセスしうるウェハロットの数を(X−1)に設定する請求項2記載の方法。

【請求項4】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が二回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、第2予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYであり、且つZ<Y<Xであり、さらに、

前記(X−1)とYを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項3記載の方法。

【請求項5】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超える場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がZであり、さらに、

前記(X−1)とZを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項3記載の方法。

【請求項6】

前記警告を提供して、残余のプロセスしうるウェハロットの数を設定した後、さらに、

前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項1,4,または5の何れか一つに記載の方法。

【請求項7】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えている場合に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止する請求項6記載の方法。

【請求項8】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えていない場合に、残余のプロセスしうるウェハロットの数が0であるかどうかを判断する請求項6記載の方法。

【請求項9】

さらに、残余のプロセスしうるウェハロットの数が0である場合に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止する請求項8記載の方法。

【請求項10】

さらに、残余のプロセスしうるウェハロットの数が0でない場合に、ウェハに対してプロセスを続行すると共に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項8記載の方法。

【請求項11】

前記包囲体は、前記消耗材料で構成される請求項1記載の方法。

【請求項12】

前記液体は、前記筐体から放出した場合に、前記検出器により検出可能である請求項1記載の方法。

【請求項13】

処理工具と、

前記処理工具により使用される物理的気相成長法のターゲットとしての消耗材料からなるスラブと、

前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、

前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備え、前記物理的気相成長法のターゲットに関連付けられており、当該物理的気相成長法のターゲットにおける少なくとも1つの指示器と、

前記少なくとも1つの指示器と関連付けられた検出器と、

コンピュータと、からなり、

前記コンピュータは、前記検出器及び前記処理工具と通信し、ウェハに対してプロセスを進行する処理工具の動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、予告設定値に等しいか、前記予告設定値と警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断し、

前記信号値が一回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、前記コンピュータは第1予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をXに設定し、または、

前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超えている場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をZに設定し、

且つZ<Xであるシステム。

【請求項14】

前記第1予告が提供されてから、残余のプロセスしうるウェハロットの数をXに設定した後、さらに、

前記コンピュータは、前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値に等しいか、前記予告設定値と前記警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断する請求項13記載のシステム。

【請求項15】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、残余のプロセスしうるウェハロットの数を(X−1)に設定する請求項14記載のシステム。

【請求項16】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が二回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、前記コンピュータは第2予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYであり、且つZ<Y<Xであり、さらに、

前記(X−1)とYを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項15記載のシステム。

【請求項17】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超える場合に、前記コンピュータは警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がZであり、さらに、

前記(X−1)とZを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項15記載のシステム。

【請求項18】

前記警告を提供して、残余のプロセスしうるウェハロットの数を設定した後、さらに、

前記コンピュータは前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項13,16,または17の何れか一つに記載のシステム。

【請求項19】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えている場合に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止する請求項18記載のシステム。

【請求項20】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えていない場合に、前記コンピュータは残余のプロセスしうるウェハロットの数が0であるかどうかを判断する請求項18記載のシステム。

【請求項21】

さらに、残余のプロセスしうるウェハロットの数が0である場合に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止する請求項20記載のシステム。

【請求項22】

さらに、残余のプロセスしうるウェハロットの数が0でない場合に、前記コンピュータはウェハに対してプロセスを続行すると共に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項20記載のシステム。

【請求項23】

前記包囲体は、前記消耗材料で構成される請求項13記載のシステム。

【請求項24】

前記液体は、前記筐体から放出した場合に、前記検出器により検出可能である請求項13記載のシステム。

【請求項1】

処理工具により利用される消耗材料からなるスラブの寿命検出方法であって、

前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、

前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備えた少なくとも1つの指示器を、物理的気相成長法のターゲットとしての前記消耗材料からなるスラブに設けるステップと、

ウェハに対してプロセスを進行する処理工具の動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、予告設定値に等しいか、前記予告設定値と警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断するステップと、

前記信号値が一回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、第1予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をXに設定するステップ、または、

前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超えている場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をZに設定するステップと、からなり、

且つZ<Xである方法。

【請求項2】

前記第1予告が提供されてから、残余のプロセスしうるウェハロットの数をXに設定した後、さらに、

前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値に等しいか、前記予告設定値と前記警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断する請求項1記載の方法。

【請求項3】

さらに、前記処理工具を再起動して、ウェハに対してプロセスを進行した後、残余のプロセスしうるウェハロットの数を(X−1)に設定する請求項2記載の方法。

【請求項4】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が二回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、第2予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYであり、且つZ<Y<Xであり、さらに、

前記(X−1)とYを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項3記載の方法。

【請求項5】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超える場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がZであり、さらに、

前記(X−1)とZを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項3記載の方法。

【請求項6】

前記警告を提供して、残余のプロセスしうるウェハロットの数を設定した後、さらに、

前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項1,4,または5の何れか一つに記載の方法。

【請求項7】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えている場合に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止する請求項6記載の方法。

【請求項8】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えていない場合に、残余のプロセスしうるウェハロットの数が0であるかどうかを判断する請求項6記載の方法。

【請求項9】

さらに、残余のプロセスしうるウェハロットの数が0である場合に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止する請求項8記載の方法。

【請求項10】

さらに、残余のプロセスしうるウェハロットの数が0でない場合に、ウェハに対してプロセスを続行すると共に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項8記載の方法。

【請求項11】

前記包囲体は、前記消耗材料で構成される請求項1記載の方法。

【請求項12】

前記液体は、前記筐体から放出した場合に、前記検出器により検出可能である請求項1記載の方法。

【請求項13】

処理工具と、

前記処理工具により使用される物理的気相成長法のターゲットとしての消耗材料からなるスラブと、

前記消耗材料からなるスラブ内に、少なくとも部分的に埋め込まれる包囲体と、

前記包囲体内に配置される液体またはフィラメント要素および電極要素のうちの一つと、を備え、前記物理的気相成長法のターゲットに関連付けられており、当該物理的気相成長法のターゲットにおける少なくとも1つの指示器と、

前記少なくとも1つの指示器と関連付けられた検出器と、

コンピュータと、からなり、

前記コンピュータは、前記検出器及び前記処理工具と通信し、ウェハに対してプロセスを進行する処理工具の動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、予告設定値に等しいか、前記予告設定値と警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断し、

前記信号値が一回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、前記コンピュータは第1予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をXに設定し、または、

前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超えている場合に、警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止し、残余のプロセスしうるウェハロットの数をZに設定し、

且つZ<Xであるシステム。

【請求項14】

前記第1予告が提供されてから、残余のプロセスしうるウェハロットの数をXに設定した後、さらに、

前記コンピュータは、前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値に等しいか、前記予告設定値と前記警告設定値との間にあるか、前記警告設定値に等しいか、または前記警告設定値を超えているかを判断する請求項13記載のシステム。

【請求項15】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、残余のプロセスしうるウェハロットの数を(X−1)に設定する請求項14記載のシステム。

【請求項16】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が二回目に、前記予告設定値に等しいか、または前記予告設定値と前記警告設定値との間にある場合に、前記コンピュータは第2予告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がYであり、且つZ<Y<Xであり、さらに、

前記(X−1)とYを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項15記載のシステム。

【請求項17】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記警告設定値に等しいか、または、前記警告設定値を超える場合に、前記コンピュータは警告を提供すると共に、現在進行中のウェハロットのプロセス終了後に、前記処理工具の動作を停止し、このとき予め設定された残余のプロセスしうるウェハロットの数がZであり、さらに、

前記(X−1)とZを比較して、少ないほうを残余のプロセスしうるウェハロットの数とする請求項15記載のシステム。

【請求項18】

前記警告を提供して、残余のプロセスしうるウェハロットの数を設定した後、さらに、

前記コンピュータは前記処理工具を再起動して、ウェハに対してプロセスを進行する動作中に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項13,16,または17の何れか一つに記載のシステム。

【請求項19】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えている場合に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止する請求項18記載のシステム。

【請求項20】

前記処理工具を再起動して、ウェハに対してプロセスを進行した後、前記信号値が、前記予告設定値を超えていない場合に、前記コンピュータは残余のプロセスしうるウェハロットの数が0であるかどうかを判断する請求項18記載のシステム。

【請求項21】

さらに、残余のプロセスしうるウェハロットの数が0である場合に、現在進行中のウェハロットのプロセス終了後に、前記コンピュータは前記処理工具の動作を停止する請求項20記載のシステム。

【請求項22】

さらに、残余のプロセスしうるウェハロットの数が0でない場合に、前記コンピュータはウェハに対してプロセスを続行すると共に、前記少なくとも1つの指示器に関連付けられた検出器により発生する信号値が、前記予告設定値を超えているかどうかを判断する請求項20記載のシステム。

【請求項23】

前記包囲体は、前記消耗材料で構成される請求項13記載のシステム。

【請求項24】

前記液体は、前記筐体から放出した場合に、前記検出器により検出可能である請求項13記載のシステム。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図1B】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−248631(P2010−248631A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2010−104537(P2010−104537)

【出願日】平成22年4月28日(2010.4.28)

【分割の表示】特願2006−217327(P2006−217327)の分割

【原出願日】平成18年8月9日(2006.8.9)

【出願人】(500262038)台湾積體電路製造股▲ふん▼有限公司 (198)

【氏名又は名称原語表記】Taiwan Semiconductor Manufacturing Company,Ltd.

【住所又は居所原語表記】8,Li−Hsin Rd.6,Hsinchu Science Park,Hsinchu,Taiwan 300−77,R.O.C.

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成22年4月28日(2010.4.28)

【分割の表示】特願2006−217327(P2006−217327)の分割

【原出願日】平成18年8月9日(2006.8.9)

【出願人】(500262038)台湾積體電路製造股▲ふん▼有限公司 (198)

【氏名又は名称原語表記】Taiwan Semiconductor Manufacturing Company,Ltd.

【住所又は居所原語表記】8,Li−Hsin Rd.6,Hsinchu Science Park,Hsinchu,Taiwan 300−77,R.O.C.

【Fターム(参考)】

[ Back to top ]