スラリーの溶融還元方法

【課題】スラリー状態の金属粉を乾燥成粒して竪型溶融還元炉の羽口から吹き込んで、溶融還元処理する際に、低コストでスラリーを適切な濃度に調整可能な、スラリーの溶融還元方法を提供すること。

【解決手段】金属粉を含有するスラリー2を、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、前記上澄み液を前記スラリー沈降槽5a、5b,5cから除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉22の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法を用いる。複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽でスラリーの沈殿を行ない、同時に少なくとも他の一つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことが好ましい。

【解決手段】金属粉を含有するスラリー2を、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、前記上澄み液を前記スラリー沈降槽5a、5b,5cから除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉22の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法を用いる。複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽でスラリーの沈殿を行ない、同時に少なくとも他の一つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転炉の排ガス中から回収される製鋼ダストや鋼の圧延後の酸洗工程から回収される酸洗スケール等のスラリーの溶融還元方法に関し、特にスラリー中の金属粉の溶融還元を行なう際のスラリーの濃度調整方法に関する。

【背景技術】

【0002】

従来転炉の排ガス中から回収される製鋼ダストは電気炉等において溶融還元して有効利用することが知られているが、電気炉を用いた場合はガス回収量が少なく、処理コストが高い等の問題がある。

【0003】

一方で、電力使用量が少なく、ガス回収が容易でダストロスが少ないという竪型炉を用いて粉状鉱石を溶融還元する技術が知られている。しかし、転炉の排ガス中から回収される製鋼ダストや、鋼の圧延後の酸洗工程から回収される酸洗スケール等は、非常に微細な粒度を有する不整形な粒子であり、またスラリー状態で回収されるので、適切な前処理が必要である。特に、ステンレス鋼等を転炉で精錬するときに生じるガス中の微細粉末は、非常に微細な粒子であるため、スラリー状態で湿式回収せざるを得ない。このような転炉の排ガス中から回収される製鋼ダストや、鋼の圧延後の酸洗工程から生じる酸洗スケール等を効率よく溶融還元する方法として、製鋼ダストスラリーをデカンタで一定濃度に脱水し、固形分濃度約60%に濃縮して、スプレードライヤで高温気流中に噴霧して乾燥すると共に、物理凝集球状微粉を成粒して溶融還元炉に吹込む方法(例えば、特許文献1参照)や、コークス充填層を有し、2段羽口を備えた竪型溶融還元炉の羽口から、成粒した製鋼ダストを吹き込み、これを溶融還元する技術が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−311253号公報

【特許文献2】特開平5−331515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1、2においては、転炉から回収されたスラリー状態のダストは、図3に示すように、高速回転し、その遠心力による脱水機構をもつデカンタ等の脱水設備(遠心脱水機)20で脱水した後、スラリー貯槽21で適切な濃度のスラリーに調整される。

濃度調整されたスラリーは、スプレードライヤ3に送られ、遠心噴霧乾燥により、乾燥成粒され、例えばコークス充填層を有し、2段羽口を備えた竪型溶融還元炉22の上段羽口から吹き込まれ、溶融還元処理される。

【0006】

スプレードライヤで成粒するに先立ってこのような濃度調整処理をする理由は、転炉などから発生する金属粉を含有するスラリーは、1μm以下の微細な粒子が多く含まれるため、一般的な沈降槽による連続受入れ処理では、発生するスラリーの濃度は45%未満と低い上、一定しない。

このため、上記のようなデカンタ等の脱水設備を用いてスラリーを適切な濃度に調整する必要があるが、スクリューデカンター型等の遠心脱水機を用いる場合、金属粉の脱水を行なうために遠心脱水機内部のスクリュー先端の磨耗が激しく、遠心脱水機のメンテナンスコストが高いという問題がある。

一方で、フィルタープレス等の加圧ろ過を行なう装置を用いてスラリーから水分を除去することも考えられるが、フィルタープレスでは製鋼ダスト等が塊状となるため、焼結原料用等に用いる場合であれば問題ないが、スプレードライヤで乾燥成粒して炉吹き込みに用いる場合には不適である。

【0007】

したがって本発明の目的は、このような従来技術の課題を解決し、スラリー状態の金属粉を乾燥造粒して竪型溶融還元炉の羽口から吹き込んで、溶融還元処理する際に、低コストでスラリーを適切な濃度に調整可能な、スラリーの溶融還元方法を提供することにある。

【課題を解決するための手段】

【0008】

このような課題を解決するための本発明の特徴は、以下の通りである。

(1)金属粉を含有するスラリーを、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

(2)1μm以下の粒子を50mass%以上含む金属粉を含有するスラリーを、 スラリー沈降槽ではスラリー受入れを止めた状態で、前記スラリーを沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

(3)複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽で前記スラリーの沈殿を行ない、同時に少なくとも他の1つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことを特徴とする(1)または(2)に記載のスラリーの溶融還元方法。

(4)3つのスラリー沈降槽を用い、一つのスラリー沈降槽でスラリーの受け入れを、他のスラリー沈降槽の一つでスラリーの沈殿と上澄み液の抜き出しを、残ったスラリー沈降槽で前記高濃度スラリーの抜き出しを、前記スラリー沈降槽を順次使用して行なうことを特徴とする(1)または(2)に記載のスラリーの溶融還元方法。

(5)3時間以上静置することでスラリーの沈殿を行なうことを特徴とする(1)ないし(4)のいずれかに記載のスラリーの溶融還元方法。

(6)前記スラリー沈降槽から抜き出した前記高濃度スラリーのスラリー濃度を45〜65mass%に調整した後に、乾燥噴霧して成粒することを特徴とする(1)ないし(5)のいずれかに記載のスラリーの溶融還元方法。

【発明の効果】

【0009】

本発明によれば、遠心脱水機を用いることなく、濃度調節した金属粉含有スラリーを乾燥成粒する設備に移送して、炉吹き込みを行なうことができる。これにより製鋼ダスト等の溶融還元を低コストで行なうことが可能となる。

【図面の簡単な説明】

【0010】

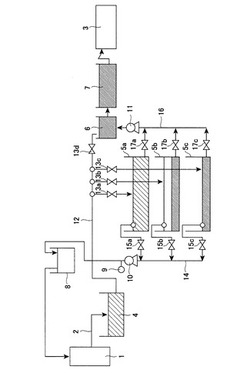

【図1】本発明の一実施形態を説明するスラリーを濃縮する設備の概略図。

【図2】静置時間と、高濃度スラリーのビーカー内高さ(スラリー厚)と、固形分濃度(スラリー濃度)との関係を示すグラフ。

【図3】スラリーの溶融還元を行なう従来の設備の概略図。

【発明を実施するための形態】

【0011】

例えば製鋼工場で発生するダストのスラリーを連続式の沈降槽で濃縮したスラリー中の固形分の濃度(スラリー濃度)は40mass%程度となり、スラリー濃度を45%以上に濃縮できない。具体的には、1μm以下の粒子を50mass%以上含むダストのスラリーでは、連続式の沈降槽で濃縮したスラリー中のスラリー濃度を45mass%以上に濃縮できない。この場合、このままではスラリー濃度が低すぎてスプレードライヤで適切に乾燥して粒状化することが困難である。一方でスラリー濃度が濃すぎると、スプレードライヤ中で詰まりが発生する。そこでスラリー濃度としては、固形分の含有率が45〜65mass%程度が適当であり、このような濃度に調整した後、スプレードライヤに移送することが好ましい。

【0012】

本発明ではスラリーの濃度調節に沈殿(自然沈降)を用いることとした。スラリー沈降槽内にスラリーを受け入れた後、スラリーを静置して重力を用いて沈降させることにより、スラリーを連続供給した場合には得られない高濃度に、金属粉が濃縮された高濃度スラリーと上澄み液とに分離する。ここで静置とは、スラリーの受け入れを止めた状態で、かつ前記高濃度スラリーの抜き出しおよび上澄み液の抜き出しを止めた状態を言う。

次いで、分離された上澄み液(主として水)をポンプ等で予め抜き出すことで、残部として濃縮された高濃度スラリーを得ることができる。そして、このような沈降処理を複数のスラリー沈降槽を用いて行なうことで、スラリーの濃縮を効率的に行なうことができる。濃縮されたスラリーは必要に応じて水や濃縮前のスラリーを混合し、適切な濃度に調整して、噴霧して乾燥すると共に成粒し、溶融還元炉に吹き込むことで溶融還元処理を行なう。

【0013】

なお、本発明で用いるスラリーとは、金属粉を含有する固形物と、液体との混合物であり、その固形分のうち金属粉を50mass%以上含有するものである。

【0014】

図1を用いて本発明の一実施形態を説明する。図1は、工場1等で発生したスラリー2を、スプレードライヤ3で高温気流中に噴霧して乾燥すると共に成粒するための前処理設備の概略図であり、スラリー受け入れ槽4、スラリー沈降槽5、スラリー貯槽6、7、ろ液槽8とから構成されている。スラリー沈降槽5は少なくとも2つ以上の並列した水槽からなり、図1においてはスラリー沈降槽5(5a、5b、5c)を3つ並列させた場合を示している。9はスラリーの濁りを測定するSS(懸濁物質)計、10は上澄み抜き出しポンプ、11はスラリー抜き出しポンプ、12は受け入れ配管、13は受け入れバルブ、14は上澄み抜き出し配管、15は上澄み抜き出しバルブ、16はスラリー抜き出し配管、17はスラリー抜き出しバルブである。このように、上記設備は簡単な装置から構成されており、設備コストが非常に低いという特徴がある。また同様に、補修コストも低く抑えることができる。

【0015】

図1の設備を用いた場合を例として、スラリーの濃縮方法を説明する。スラリー受け入れ槽4内のスラリーを、受け入れ配管12を介してスラリー沈降槽5aに受入れ(流し入れ)、静置して固形分を沈殿させる。その際、スラリー受入れおよび上澄み液の抜き出しを止めた状態で、静置して固形分を沈殿させることが好ましい。スラリー中の固形分が沈殿したところで(図1におけるスラリー沈降槽5bの状態)、上澄み抜き出し配管14を介して上澄み液をろ液槽8に抜き出す。上澄み液の抜き出しは、決められた静置時間経過後に、上澄み抜き出しポンプ10を起動し、SS計9で測定される上澄み液の固形分濃度が所定の値以上となった場合に上澄み抜き出しポンプ10を停止する等の操作を行なうことで制御することができる。上澄み液の除去後、スラリー抜き出しポンプ11を用いて、スラリー抜き出し配管16を介して濃縮されたスラリーのスラリー貯槽6への抜き出しを行なう。この段階でスラリー濃度が濃すぎるようであれば、例えばバルブ13dを開くことによって濃度の調整を行ない、スラリー貯槽7で貯槽する。スラリー貯槽7内のスラリーは、適宜スプレードライヤ3に送り、成粒処理を行なう。スラリー貯槽6とスラリー貯槽7とを1つのスラリー貯槽とすることも可能である。

【0016】

この際に、例えばスラリー沈降槽5aへスラリー受入れ中に、スラリー沈降槽5bではスラリーの沈殿後に、上澄み液抜き出しを、スラリー沈降槽5cではスラリーの抜き出しのみを行なうように工程を調整し、順次並列してスラリー沈降槽5を使用することで、効率的にスラリーの濃縮を行なうことができる。スラリー沈降槽5aでスラリー受入れ、スラリー沈降槽5bでスラリーの沈殿後に、上澄み液抜き出し、スラリー沈降槽5cでスラリーの抜き出しのみを行なう場合は、スラリー沈降槽5a、5cでは、受け入れバルブ13a、スラリー抜き出しバルブ17cを開とし、その他のバルブを閉とし、スラリー沈降槽5bでは、受け入れバルブ13c、上澄み抜き出しバルブ15c、スラリー抜き出しバルブ17cが全て閉の状態でスラリーの沈殿後に、上澄み抜き出しバルブ15bを開とし、SS計9の測定値が所定値以上となった時点で、上澄み抜き出しバルブ15bを閉とすることになる。

【0017】

スラリー沈降槽5での固形分の沈殿後、そのまま濃縮されたスラリーを抜き出さず、まず上澄み液抜き出しを行なうことで、スラリー貯槽6に抜き出されるスラリー濃度が高位安定する。処理後のスラリー濃度を所望の値とするためには、スラリー沈降槽5へ流し入れるスラリーの初期濃度に応じてスラリーの静置時間を決定することが好ましい。

【0018】

以上は図1に基づきスラリー沈降槽が3つの場合を説明したが、スラリー沈降槽が1つの場合は順次各工程を実施すれば良い。

【0019】

スラリー沈降槽が2つの場合は、以下のようにすることができる。第1の方法としては、1つの沈降槽でスラリーの受け入れを、他の1つで沈殿、上澄み液の除去と高濃度スラリーの抜き出しをすることができる。この方法の場合は、常時スラリーの受け入れが可能である利点がある。第2の方法としては、1つの沈降槽でスラリーの受け入れおよび沈殿、他の1つで上澄み液の除去と高濃度スラリーの抜き出しをすることができる。第3の方法としては、1つの沈降槽でスラリーの受け入れおよび沈殿、上澄み液の除去、他の1つで高濃度スラリーの抜き出しをすることができる。この方法の場合は、常時スラリーの抜き出しが可能であるという利点がある。第4の方法としては、1つの沈降槽で沈降、他の1つで上澄み液の除去、高濃度スラリーの抜き出しおよびスラリーの受け入れを順次行うことができる。この方法の場合は、沈殿時間を長時間取りやすい利点がある。

【0020】

また、沈降槽を設置するスペース等が許容できるならば、4つ以上の沈降槽とすれば更に効率よく処理することができる。

【0021】

本発明方法においては、スラリー沈降槽5の数や大きさは、スラリーの発生量、スラリー濃度、スラリーの沈降速度とスラリー沈降槽5を設置するスペースとの関係で、適宜設定すればよい。スラリー沈降槽5でのスラリーの静置時間は、下記の実施例1で示すように最低でも3時間程度は必要である。好ましくはスラリー濃度が50mass%以上になる7時間以上であり、15時間でスラリーの濃縮はほぼ飽和する。

【0022】

尚、スラリー沈降槽を用いる本発明方法のみを用いてスラリーの濃縮を行なうことが好ましいが、既存の脱水機を有している場合などは、発生するスラリーの一部を脱水機により脱水して、本発明方法で処理した濃縮スラリーに混合するなどして、スラリーの濃度調整を行なうことも可能である。脱水機の負荷を減らすことで、脱水機のメンテナンスコストも低減できる。

【実施例1】

【0023】

ステンレス鋼の精錬を行なう転炉の排ガス中から湿式回収される製鋼ダストのスラリーの沈降特性の測定を行った。固形分濃度38mass%のスラリーをビーカー内で自然沈降させて、所定時間後に上澄み液をピペットで吸引して排出し、沈殿したスラリーのビーカー内高さと、固形分濃度(スラリー濃度)を測定した。沈降前のスラリーのビーカー内高さに対する沈殿したスラリーのビーカー内高さの割合をスラリー厚(%)とした。結果を図2に示す。

【0024】

図2によれば、25時間の沈降で、スラリー厚は60%未満まで減少し、スラリーの濃度は38mass%から54mass%まで上昇している。また、3時間程度の沈降でスラリー濃度を45mass%以上とすることが可能であり、自然沈降でも十分にスラリーを濃縮可能であることが分かる。

【実施例2】

【0025】

図1と同様の設備を用いて、ステンレス鋼の精錬を行なう転炉の排ガス中から湿式回収される製鋼ダストを乾燥噴霧して成粒する処理を行なった。製鋼ダストを含有するスラリーは500m3/日発生し、スラリー受け入れ槽4においてその固形分濃度(スラリー濃度)は約40mass%であった。このスラリーを、受け入れバルブ13aを開き、受け入れ配管12を介してスラリー沈降槽5aに流し入れ、7時間静置した。スラリー中の固形分が沈殿したところで、上澄み抜き出し配管14を介して上澄み液をろ液槽8に抜き出した。上澄み抜き出しポンプ10の起動・停止は、SS計9を用いて制御した。その後、スラリー抜き出しポンプ11を用い、スラリー抜き出しバルブ17aを開いて、スラリー抜き出し配管16を介して濃縮されたスラリーをスラリー貯槽6に抜き出し、濃度の微調整を行って、スラリー貯槽7に貯槽した。スラリー貯槽7内のスラリー濃度は約55mass%であった。

【0026】

スラリー沈降槽5aへのスラリー受け入れ中に、スラリー沈降槽5bではスラリーの沈殿後に上澄み液抜き出しを、スラリー沈降槽5cではスラリーの抜き出しを行った。また、スラリー沈降槽5aでの沈降時間および沈殿後の、上澄み液抜き出し中には、スラリー沈降槽5bではスラリーの抜き出しを、スラリー沈降槽5cではスラリーの受け入れを行った。このように順次並列したスラリー沈降槽5を使用することで、発生するすべてのスラリーを処理することができ、効率的にスラリーの濃縮を行なうことができた。

【0027】

濃縮されたスラリーをスプレードライヤで遠心噴霧乾燥により処理したところ、平均粒径約60μmに成粒できた。この成粒物をコークス充填層2段羽口竪型溶融還元炉の上段羽口から吹き込んだ。竪型溶融還元炉は、炉頂から供給されたコークスにより炉内にコークス充填層が形成されており、熱風発生装置から送られた高温空気が上下2段の羽口から炉内に吹き込まれる。成粒物は上段羽口からランスを介して吹き込まれ、炉内で溶融還元されて、炉内を下降し、炉底の排出口から排出された。

【0028】

発生するスラリーを脱水機(高速デカンター)で処理していたときにはスクリューの磨耗により多額の補修費用が発生していたが、本発明方法を用いることにより補修はほとんど不要となり、補修費用を削減して、低コストでスラリーの濃縮を行なうことが可能となった。

【符号の説明】

【0029】

1 工場

2 スラリー

3 スプレードライヤ

4 スラリー受け入れ槽

5(5a、5b、5c) スラリー沈降槽5

6 スラリー貯槽

7 スラリー貯槽

8 ろ液槽

9 SS計

10 上澄み抜き出しポンプ

11 スラリー抜き出しポンプ

12 受け入れ配管

13(13a、13b、13c、13d) 受け入れバルブ

14 上澄み抜き出し配管

15(15a、15b、15c) 上澄み抜き出しバルブ

16 スラリー抜き出し配管

17(17a、17b、17c) スラリー抜き出しバルブ

20 脱水機(デカンター)

21 スラリー貯槽

22 竪型溶融還元炉

【技術分野】

【0001】

本発明は、転炉の排ガス中から回収される製鋼ダストや鋼の圧延後の酸洗工程から回収される酸洗スケール等のスラリーの溶融還元方法に関し、特にスラリー中の金属粉の溶融還元を行なう際のスラリーの濃度調整方法に関する。

【背景技術】

【0002】

従来転炉の排ガス中から回収される製鋼ダストは電気炉等において溶融還元して有効利用することが知られているが、電気炉を用いた場合はガス回収量が少なく、処理コストが高い等の問題がある。

【0003】

一方で、電力使用量が少なく、ガス回収が容易でダストロスが少ないという竪型炉を用いて粉状鉱石を溶融還元する技術が知られている。しかし、転炉の排ガス中から回収される製鋼ダストや、鋼の圧延後の酸洗工程から回収される酸洗スケール等は、非常に微細な粒度を有する不整形な粒子であり、またスラリー状態で回収されるので、適切な前処理が必要である。特に、ステンレス鋼等を転炉で精錬するときに生じるガス中の微細粉末は、非常に微細な粒子であるため、スラリー状態で湿式回収せざるを得ない。このような転炉の排ガス中から回収される製鋼ダストや、鋼の圧延後の酸洗工程から生じる酸洗スケール等を効率よく溶融還元する方法として、製鋼ダストスラリーをデカンタで一定濃度に脱水し、固形分濃度約60%に濃縮して、スプレードライヤで高温気流中に噴霧して乾燥すると共に、物理凝集球状微粉を成粒して溶融還元炉に吹込む方法(例えば、特許文献1参照)や、コークス充填層を有し、2段羽口を備えた竪型溶融還元炉の羽口から、成粒した製鋼ダストを吹き込み、これを溶融還元する技術が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−311253号公報

【特許文献2】特開平5−331515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1、2においては、転炉から回収されたスラリー状態のダストは、図3に示すように、高速回転し、その遠心力による脱水機構をもつデカンタ等の脱水設備(遠心脱水機)20で脱水した後、スラリー貯槽21で適切な濃度のスラリーに調整される。

濃度調整されたスラリーは、スプレードライヤ3に送られ、遠心噴霧乾燥により、乾燥成粒され、例えばコークス充填層を有し、2段羽口を備えた竪型溶融還元炉22の上段羽口から吹き込まれ、溶融還元処理される。

【0006】

スプレードライヤで成粒するに先立ってこのような濃度調整処理をする理由は、転炉などから発生する金属粉を含有するスラリーは、1μm以下の微細な粒子が多く含まれるため、一般的な沈降槽による連続受入れ処理では、発生するスラリーの濃度は45%未満と低い上、一定しない。

このため、上記のようなデカンタ等の脱水設備を用いてスラリーを適切な濃度に調整する必要があるが、スクリューデカンター型等の遠心脱水機を用いる場合、金属粉の脱水を行なうために遠心脱水機内部のスクリュー先端の磨耗が激しく、遠心脱水機のメンテナンスコストが高いという問題がある。

一方で、フィルタープレス等の加圧ろ過を行なう装置を用いてスラリーから水分を除去することも考えられるが、フィルタープレスでは製鋼ダスト等が塊状となるため、焼結原料用等に用いる場合であれば問題ないが、スプレードライヤで乾燥成粒して炉吹き込みに用いる場合には不適である。

【0007】

したがって本発明の目的は、このような従来技術の課題を解決し、スラリー状態の金属粉を乾燥造粒して竪型溶融還元炉の羽口から吹き込んで、溶融還元処理する際に、低コストでスラリーを適切な濃度に調整可能な、スラリーの溶融還元方法を提供することにある。

【課題を解決するための手段】

【0008】

このような課題を解決するための本発明の特徴は、以下の通りである。

(1)金属粉を含有するスラリーを、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

(2)1μm以下の粒子を50mass%以上含む金属粉を含有するスラリーを、 スラリー沈降槽ではスラリー受入れを止めた状態で、前記スラリーを沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

(3)複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽で前記スラリーの沈殿を行ない、同時に少なくとも他の1つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことを特徴とする(1)または(2)に記載のスラリーの溶融還元方法。

(4)3つのスラリー沈降槽を用い、一つのスラリー沈降槽でスラリーの受け入れを、他のスラリー沈降槽の一つでスラリーの沈殿と上澄み液の抜き出しを、残ったスラリー沈降槽で前記高濃度スラリーの抜き出しを、前記スラリー沈降槽を順次使用して行なうことを特徴とする(1)または(2)に記載のスラリーの溶融還元方法。

(5)3時間以上静置することでスラリーの沈殿を行なうことを特徴とする(1)ないし(4)のいずれかに記載のスラリーの溶融還元方法。

(6)前記スラリー沈降槽から抜き出した前記高濃度スラリーのスラリー濃度を45〜65mass%に調整した後に、乾燥噴霧して成粒することを特徴とする(1)ないし(5)のいずれかに記載のスラリーの溶融還元方法。

【発明の効果】

【0009】

本発明によれば、遠心脱水機を用いることなく、濃度調節した金属粉含有スラリーを乾燥成粒する設備に移送して、炉吹き込みを行なうことができる。これにより製鋼ダスト等の溶融還元を低コストで行なうことが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態を説明するスラリーを濃縮する設備の概略図。

【図2】静置時間と、高濃度スラリーのビーカー内高さ(スラリー厚)と、固形分濃度(スラリー濃度)との関係を示すグラフ。

【図3】スラリーの溶融還元を行なう従来の設備の概略図。

【発明を実施するための形態】

【0011】

例えば製鋼工場で発生するダストのスラリーを連続式の沈降槽で濃縮したスラリー中の固形分の濃度(スラリー濃度)は40mass%程度となり、スラリー濃度を45%以上に濃縮できない。具体的には、1μm以下の粒子を50mass%以上含むダストのスラリーでは、連続式の沈降槽で濃縮したスラリー中のスラリー濃度を45mass%以上に濃縮できない。この場合、このままではスラリー濃度が低すぎてスプレードライヤで適切に乾燥して粒状化することが困難である。一方でスラリー濃度が濃すぎると、スプレードライヤ中で詰まりが発生する。そこでスラリー濃度としては、固形分の含有率が45〜65mass%程度が適当であり、このような濃度に調整した後、スプレードライヤに移送することが好ましい。

【0012】

本発明ではスラリーの濃度調節に沈殿(自然沈降)を用いることとした。スラリー沈降槽内にスラリーを受け入れた後、スラリーを静置して重力を用いて沈降させることにより、スラリーを連続供給した場合には得られない高濃度に、金属粉が濃縮された高濃度スラリーと上澄み液とに分離する。ここで静置とは、スラリーの受け入れを止めた状態で、かつ前記高濃度スラリーの抜き出しおよび上澄み液の抜き出しを止めた状態を言う。

次いで、分離された上澄み液(主として水)をポンプ等で予め抜き出すことで、残部として濃縮された高濃度スラリーを得ることができる。そして、このような沈降処理を複数のスラリー沈降槽を用いて行なうことで、スラリーの濃縮を効率的に行なうことができる。濃縮されたスラリーは必要に応じて水や濃縮前のスラリーを混合し、適切な濃度に調整して、噴霧して乾燥すると共に成粒し、溶融還元炉に吹き込むことで溶融還元処理を行なう。

【0013】

なお、本発明で用いるスラリーとは、金属粉を含有する固形物と、液体との混合物であり、その固形分のうち金属粉を50mass%以上含有するものである。

【0014】

図1を用いて本発明の一実施形態を説明する。図1は、工場1等で発生したスラリー2を、スプレードライヤ3で高温気流中に噴霧して乾燥すると共に成粒するための前処理設備の概略図であり、スラリー受け入れ槽4、スラリー沈降槽5、スラリー貯槽6、7、ろ液槽8とから構成されている。スラリー沈降槽5は少なくとも2つ以上の並列した水槽からなり、図1においてはスラリー沈降槽5(5a、5b、5c)を3つ並列させた場合を示している。9はスラリーの濁りを測定するSS(懸濁物質)計、10は上澄み抜き出しポンプ、11はスラリー抜き出しポンプ、12は受け入れ配管、13は受け入れバルブ、14は上澄み抜き出し配管、15は上澄み抜き出しバルブ、16はスラリー抜き出し配管、17はスラリー抜き出しバルブである。このように、上記設備は簡単な装置から構成されており、設備コストが非常に低いという特徴がある。また同様に、補修コストも低く抑えることができる。

【0015】

図1の設備を用いた場合を例として、スラリーの濃縮方法を説明する。スラリー受け入れ槽4内のスラリーを、受け入れ配管12を介してスラリー沈降槽5aに受入れ(流し入れ)、静置して固形分を沈殿させる。その際、スラリー受入れおよび上澄み液の抜き出しを止めた状態で、静置して固形分を沈殿させることが好ましい。スラリー中の固形分が沈殿したところで(図1におけるスラリー沈降槽5bの状態)、上澄み抜き出し配管14を介して上澄み液をろ液槽8に抜き出す。上澄み液の抜き出しは、決められた静置時間経過後に、上澄み抜き出しポンプ10を起動し、SS計9で測定される上澄み液の固形分濃度が所定の値以上となった場合に上澄み抜き出しポンプ10を停止する等の操作を行なうことで制御することができる。上澄み液の除去後、スラリー抜き出しポンプ11を用いて、スラリー抜き出し配管16を介して濃縮されたスラリーのスラリー貯槽6への抜き出しを行なう。この段階でスラリー濃度が濃すぎるようであれば、例えばバルブ13dを開くことによって濃度の調整を行ない、スラリー貯槽7で貯槽する。スラリー貯槽7内のスラリーは、適宜スプレードライヤ3に送り、成粒処理を行なう。スラリー貯槽6とスラリー貯槽7とを1つのスラリー貯槽とすることも可能である。

【0016】

この際に、例えばスラリー沈降槽5aへスラリー受入れ中に、スラリー沈降槽5bではスラリーの沈殿後に、上澄み液抜き出しを、スラリー沈降槽5cではスラリーの抜き出しのみを行なうように工程を調整し、順次並列してスラリー沈降槽5を使用することで、効率的にスラリーの濃縮を行なうことができる。スラリー沈降槽5aでスラリー受入れ、スラリー沈降槽5bでスラリーの沈殿後に、上澄み液抜き出し、スラリー沈降槽5cでスラリーの抜き出しのみを行なう場合は、スラリー沈降槽5a、5cでは、受け入れバルブ13a、スラリー抜き出しバルブ17cを開とし、その他のバルブを閉とし、スラリー沈降槽5bでは、受け入れバルブ13c、上澄み抜き出しバルブ15c、スラリー抜き出しバルブ17cが全て閉の状態でスラリーの沈殿後に、上澄み抜き出しバルブ15bを開とし、SS計9の測定値が所定値以上となった時点で、上澄み抜き出しバルブ15bを閉とすることになる。

【0017】

スラリー沈降槽5での固形分の沈殿後、そのまま濃縮されたスラリーを抜き出さず、まず上澄み液抜き出しを行なうことで、スラリー貯槽6に抜き出されるスラリー濃度が高位安定する。処理後のスラリー濃度を所望の値とするためには、スラリー沈降槽5へ流し入れるスラリーの初期濃度に応じてスラリーの静置時間を決定することが好ましい。

【0018】

以上は図1に基づきスラリー沈降槽が3つの場合を説明したが、スラリー沈降槽が1つの場合は順次各工程を実施すれば良い。

【0019】

スラリー沈降槽が2つの場合は、以下のようにすることができる。第1の方法としては、1つの沈降槽でスラリーの受け入れを、他の1つで沈殿、上澄み液の除去と高濃度スラリーの抜き出しをすることができる。この方法の場合は、常時スラリーの受け入れが可能である利点がある。第2の方法としては、1つの沈降槽でスラリーの受け入れおよび沈殿、他の1つで上澄み液の除去と高濃度スラリーの抜き出しをすることができる。第3の方法としては、1つの沈降槽でスラリーの受け入れおよび沈殿、上澄み液の除去、他の1つで高濃度スラリーの抜き出しをすることができる。この方法の場合は、常時スラリーの抜き出しが可能であるという利点がある。第4の方法としては、1つの沈降槽で沈降、他の1つで上澄み液の除去、高濃度スラリーの抜き出しおよびスラリーの受け入れを順次行うことができる。この方法の場合は、沈殿時間を長時間取りやすい利点がある。

【0020】

また、沈降槽を設置するスペース等が許容できるならば、4つ以上の沈降槽とすれば更に効率よく処理することができる。

【0021】

本発明方法においては、スラリー沈降槽5の数や大きさは、スラリーの発生量、スラリー濃度、スラリーの沈降速度とスラリー沈降槽5を設置するスペースとの関係で、適宜設定すればよい。スラリー沈降槽5でのスラリーの静置時間は、下記の実施例1で示すように最低でも3時間程度は必要である。好ましくはスラリー濃度が50mass%以上になる7時間以上であり、15時間でスラリーの濃縮はほぼ飽和する。

【0022】

尚、スラリー沈降槽を用いる本発明方法のみを用いてスラリーの濃縮を行なうことが好ましいが、既存の脱水機を有している場合などは、発生するスラリーの一部を脱水機により脱水して、本発明方法で処理した濃縮スラリーに混合するなどして、スラリーの濃度調整を行なうことも可能である。脱水機の負荷を減らすことで、脱水機のメンテナンスコストも低減できる。

【実施例1】

【0023】

ステンレス鋼の精錬を行なう転炉の排ガス中から湿式回収される製鋼ダストのスラリーの沈降特性の測定を行った。固形分濃度38mass%のスラリーをビーカー内で自然沈降させて、所定時間後に上澄み液をピペットで吸引して排出し、沈殿したスラリーのビーカー内高さと、固形分濃度(スラリー濃度)を測定した。沈降前のスラリーのビーカー内高さに対する沈殿したスラリーのビーカー内高さの割合をスラリー厚(%)とした。結果を図2に示す。

【0024】

図2によれば、25時間の沈降で、スラリー厚は60%未満まで減少し、スラリーの濃度は38mass%から54mass%まで上昇している。また、3時間程度の沈降でスラリー濃度を45mass%以上とすることが可能であり、自然沈降でも十分にスラリーを濃縮可能であることが分かる。

【実施例2】

【0025】

図1と同様の設備を用いて、ステンレス鋼の精錬を行なう転炉の排ガス中から湿式回収される製鋼ダストを乾燥噴霧して成粒する処理を行なった。製鋼ダストを含有するスラリーは500m3/日発生し、スラリー受け入れ槽4においてその固形分濃度(スラリー濃度)は約40mass%であった。このスラリーを、受け入れバルブ13aを開き、受け入れ配管12を介してスラリー沈降槽5aに流し入れ、7時間静置した。スラリー中の固形分が沈殿したところで、上澄み抜き出し配管14を介して上澄み液をろ液槽8に抜き出した。上澄み抜き出しポンプ10の起動・停止は、SS計9を用いて制御した。その後、スラリー抜き出しポンプ11を用い、スラリー抜き出しバルブ17aを開いて、スラリー抜き出し配管16を介して濃縮されたスラリーをスラリー貯槽6に抜き出し、濃度の微調整を行って、スラリー貯槽7に貯槽した。スラリー貯槽7内のスラリー濃度は約55mass%であった。

【0026】

スラリー沈降槽5aへのスラリー受け入れ中に、スラリー沈降槽5bではスラリーの沈殿後に上澄み液抜き出しを、スラリー沈降槽5cではスラリーの抜き出しを行った。また、スラリー沈降槽5aでの沈降時間および沈殿後の、上澄み液抜き出し中には、スラリー沈降槽5bではスラリーの抜き出しを、スラリー沈降槽5cではスラリーの受け入れを行った。このように順次並列したスラリー沈降槽5を使用することで、発生するすべてのスラリーを処理することができ、効率的にスラリーの濃縮を行なうことができた。

【0027】

濃縮されたスラリーをスプレードライヤで遠心噴霧乾燥により処理したところ、平均粒径約60μmに成粒できた。この成粒物をコークス充填層2段羽口竪型溶融還元炉の上段羽口から吹き込んだ。竪型溶融還元炉は、炉頂から供給されたコークスにより炉内にコークス充填層が形成されており、熱風発生装置から送られた高温空気が上下2段の羽口から炉内に吹き込まれる。成粒物は上段羽口からランスを介して吹き込まれ、炉内で溶融還元されて、炉内を下降し、炉底の排出口から排出された。

【0028】

発生するスラリーを脱水機(高速デカンター)で処理していたときにはスクリューの磨耗により多額の補修費用が発生していたが、本発明方法を用いることにより補修はほとんど不要となり、補修費用を削減して、低コストでスラリーの濃縮を行なうことが可能となった。

【符号の説明】

【0029】

1 工場

2 スラリー

3 スプレードライヤ

4 スラリー受け入れ槽

5(5a、5b、5c) スラリー沈降槽5

6 スラリー貯槽

7 スラリー貯槽

8 ろ液槽

9 SS計

10 上澄み抜き出しポンプ

11 スラリー抜き出しポンプ

12 受け入れ配管

13(13a、13b、13c、13d) 受け入れバルブ

14 上澄み抜き出し配管

15(15a、15b、15c) 上澄み抜き出しバルブ

16 スラリー抜き出し配管

17(17a、17b、17c) スラリー抜き出しバルブ

20 脱水機(デカンター)

21 スラリー貯槽

22 竪型溶融還元炉

【特許請求の範囲】

【請求項1】

金属粉を含有するスラリーを、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

【請求項2】

1μm以下の粒子を50mass%以上含む金属粉を含有するスラリーを、

スラリー沈降槽ではスラリー受入れを止めた状態で、前記スラリーを沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

【請求項3】

複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽で前記スラリーの沈殿を行ない、同時に少なくとも他の1つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことを特徴とする請求項1または請求項2に記載のスラリーの溶融還元方法。

【請求項4】

3つのスラリー沈降槽を用い、一つのスラリー沈降槽でスラリーの受け入れを、他のスラリー沈降槽の一つでスラリーの沈殿と上澄み液の抜き出しを、残ったスラリー沈降槽で前記高濃度スラリーの抜き出しを、前記スラリー沈降槽を順次使用して行なうことを特徴とする請求項1または請求項2に記載のスラリーの溶融還元方法。

【請求項5】

3時間以上静置することでスラリーの沈殿を行なうことを特徴とする請求項1ないし請求項4のいずれかに記載のスラリーの溶融還元方法。

【請求項6】

前記スラリー沈降槽から抜き出した前記高濃度スラリーのスラリー濃度を45〜65mass%に調整した後に、乾燥噴霧して成粒することを特徴とする請求項1ないし請求項5のいずれかに記載のスラリーの溶融還元方法。

【請求項1】

金属粉を含有するスラリーを、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

【請求項2】

1μm以下の粒子を50mass%以上含む金属粉を含有するスラリーを、

スラリー沈降槽ではスラリー受入れを止めた状態で、前記スラリーを沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、次いで、前記上澄み液を前記スラリー沈降槽から除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法。

【請求項3】

複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽で前記スラリーの沈殿を行ない、同時に少なくとも他の1つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことを特徴とする請求項1または請求項2に記載のスラリーの溶融還元方法。

【請求項4】

3つのスラリー沈降槽を用い、一つのスラリー沈降槽でスラリーの受け入れを、他のスラリー沈降槽の一つでスラリーの沈殿と上澄み液の抜き出しを、残ったスラリー沈降槽で前記高濃度スラリーの抜き出しを、前記スラリー沈降槽を順次使用して行なうことを特徴とする請求項1または請求項2に記載のスラリーの溶融還元方法。

【請求項5】

3時間以上静置することでスラリーの沈殿を行なうことを特徴とする請求項1ないし請求項4のいずれかに記載のスラリーの溶融還元方法。

【請求項6】

前記スラリー沈降槽から抜き出した前記高濃度スラリーのスラリー濃度を45〜65mass%に調整した後に、乾燥噴霧して成粒することを特徴とする請求項1ないし請求項5のいずれかに記載のスラリーの溶融還元方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−207303(P2012−207303A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−49884(P2012−49884)

【出願日】平成24年3月7日(2012.3.7)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成24年3月7日(2012.3.7)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]