スラリーの粘度調整方法およびスラリーの製造方法

【課題】 触媒機能を損なうことなく、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整できるスラリーの粘度調整方法、および、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整したスラリーの製造方法を提供する。

【解決手段】 純水,アルミナ粉末,セリウム−ジルコニウム酸化物およびバインダーを混合してpH4に調整し、湿式粉砕を行うことにより製造したスラリーに対し、(A)粒径1μmのアルミナ粉末,(B)粒径3μmのアルミナ粉末,の何れかを添加する。

いずれの粒子も添加しないスラリーと比較すると、上記(A)の粒子を添加したスラリーは、せん断速度が高くなると粘度が大きく下がる。また、上記(B)の粒子を添加したスラリーは、せん断速度が低くなると粘度が大きく上がる。

【解決手段】 純水,アルミナ粉末,セリウム−ジルコニウム酸化物およびバインダーを混合してpH4に調整し、湿式粉砕を行うことにより製造したスラリーに対し、(A)粒径1μmのアルミナ粉末,(B)粒径3μmのアルミナ粉末,の何れかを添加する。

いずれの粒子も添加しないスラリーと比較すると、上記(A)の粒子を添加したスラリーは、せん断速度が高くなると粘度が大きく下がる。また、上記(B)の粒子を添加したスラリーは、せん断速度が低くなると粘度が大きく上がる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法およびスラリーの製造方法に関する。

【背景技術】

【0002】

排ガス浄化用触媒として、セラミックス等の耐熱性材料からなる基材と、無機酸化物等からなる耐火性のコート層と、コート層に担持されるPt,Rh,Pd等の触媒成分と、から構成されるものがある。

【0003】

上述した排ガス浄化用触媒の製造工程には、コート層を形成するためのスラリー(以降、単に「スラリー」という)を基材に塗布する塗布工程が含まれる。この塗布工程において、例えば軸方向に貫通孔を有するハニカム構造の基材にスラリーを塗布する場合、スラリーを基材の軸方向上端に配置し、下端からスラリーを吸引して貫通孔表面に塗布する手法などが用いられている。

【0004】

この塗布工程において、吸引する際のスラリーの粘度、つまり、高せん断速度でのスラリーの粘度が高すぎると、スラリーの塗布に多くの時間が掛かる虞や、スラリーが塗布できなくなる虞がある。また、吸引した後のスラリーの粘度、つまり、低せん断速度でのスラリー粘度が低すぎると、スラリーが塗布された後に貫通孔表面から垂れ流れて、貫通孔を閉塞させてしまう虞がある。

【0005】

よって、塗布工程においてスラリーを塗布する際には、基材の形状,スラリーの種類,スラリーの塗布量などに合わせて、高せん断速度における粘度と、低せん断速度における粘度とが、いずれも適正な値であるスラリーを使用することが望ましい。

【0006】

従来から、スラリーの粘度を調整するためには、スラリーへ増粘剤を添加する方法(特許文献1参照)や、スラリーの固形分を調整する方法などが用いられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−67976号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、増粘剤を添加する方法では、焼成後も触媒に増粘剤の成分が残留することで、触媒機能を損なってしまう虞がある。一方、スラリーの固形分調整により粘度を変化させると、触媒機能を損なう虞はないものの、図9に示すように、粘度を変化させる前の粘度挙動(図9におけるA)に対し、粘度を上昇させる場合(図9におけるB),および,粘度を下降させる場合(図9におけるC)のいずれも、高せん断速度での粘度および低せん断速度での粘度の両方とも上下させることしかできず、高せん断速度における粘度,低せん断速度における粘度のいずれかのみを調整することはできなかった。

【0009】

本発明は、このような問題に鑑みてなされたものであり、触媒機能を損なうことなく、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整できるスラリーの粘度調整方法、および、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整したスラリーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した問題点を解決するためになされた請求項1記載の発明は、排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法であって、前記スラリーにおける(a)1μm〜2μmの粒径を有する粒子,(b)2.5μm〜3.5μmの粒径を有する粒子,のいずれかまたは両方の含有量を調整することを特徴とする。

【0011】

排ガス浄化用触媒の基材にスラリーを塗布しているときには、スラリーは高せん断速度の状態にある。一方、上記基材にスラリーを塗布した後では、スラリーは低せん断速度の状態にある。

【0012】

スラリーにおける上述した(a)に示される粒子の含有量が多くなると、粒子の含有量が少ない場合と比較して、低せん断速度でのスラリーの粘度に大きな変化はないが、高せん断速度でのスラリーの粘度が大きく下がる。また、上述した(b)に示される粒子の含有量が多くなると、粒子の含有量が少ない場合と比較して、高せん断速度でのスラリーの粘度に大きな変化はないが、低せん断速度でのスラリーの粘度が大きく上がる。

【0013】

よって、このようなスラリーの粘度調整方法を用いると、増粘剤などにより触媒機能を損なうことなく、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整することができる。

【0014】

これにより、排ガス浄化用触媒を製造する際に、スラリーのせん断速度が異なる複数の工程に適する粘度にスラリーを調整できることから、排ガス浄化用触媒の効率的な製造が可能となる。

【0015】

なお、上述した(a)に示される1μm〜2μmの粒径を有する粒子とは、粒子のD50が1μm〜2μmの間の値であり、D10がD50の60%以上,D90がD50の150%以下となる粒度分布の粒子である。同様に、上述した(b)に示される2.5μm〜3.5μmの粒径を有する粒子とは、粒子のD50が2.5μm〜3.5μmの間の値であり、D10がD50の40%以上,D90がD50の250%以下となる粒度分布の粒子である。ここでいうD10,D50,D90とは、粒子の累積分布における積算量が10%,50%,90%となるときの粒子径を表す。

【0016】

なお、請求項1に記載のスラリーの粘度調整方法において含有量が調整される粒子は特に限定されないが、請求項2のように、アルミナ粉末またはセリウム−ジルコニウム粉末を用いてもよい。

【0017】

アルミナおよびセリウム−ジルコニウムの粒子は、一般的にスラリー材料として用いられる材質であり、それらがスラリーに含まれても、スラリーの材料に用いられる触媒の機能を妨げる虞がない。そのため、このような粒子を用いたスラリーの粘度調整方法を用いると、スラリーに不要な成分が添加されることによって触媒の機能を損なうことなく、スラリーの粘度を調整することができる。

【0018】

ところで、本発明者らが鋭意検討した結果、2〜10sec-1(好ましくは5sec-1超10sec-1以下)のせん断速度(以下、低せん断速度領域と称する),および/または300〜500sec-1(好ましくは、350〜400sec-1)のせん断速度(以下、高せん断速度領域と称する),でのスラリー粘度が、排ガス浄化用触媒の製造に大きく影響することを見出した。そのため、スラリー粘度を調整する上で、上記低せん断速度領域および/または高せん断速度領域でのスラリー粘度を指標とすることが望ましい。

【0019】

軸方向に貫通孔を有するハニカム構造の基材に吸引によりスラリーを塗布しているときには、スラリーは上述した高せん断速度領域の状態にある。そこで、請求項3のように、せん断速度300〜500sec-1での粘度を調整するスラリーの粘度調整方法であれば、高せん断速度領域の状態におけるスラリーの粘度、つまり、スラリーを上記基材の貫通孔に塗布する際の粘度を調整することができる。

【0020】

なお、上述した高せん断速度領域の状態においては、スラリーの粘度を30〜400mPa・sに調整することが望ましい。

また、スラリーを排ガス浄化用触媒の基材に塗布した後、乾燥工程が終了するまでの間は、スラリーは上述した低せん断速度領域の状態にある。そこで、請求項4のように、せん断速度2〜10sec-1での粘度を調整するスラリーの粘度調整方法であれば、低せん断速度領域の状態におけるスラリーの粘度、つまり、スラリーを上記基材の貫通孔にスラリーを塗布した後の粘度を調整することができる。

【0021】

なお、上述した低せん断速度領域の状態においては、スラリーの粘度を200〜1500mPa・sに調整することが望ましい。また、スラリーの扱いやすさを求める場合は、せん断速度3sec-1以上5sec-1以下での粘度を調整するとよく、この場合にはスラリーの粘度を300〜1000mPa・s(好ましくは300〜500mPa・s)に調整することが望ましい。

【0022】

ところで、上述した請求項5に記載のスラリー製造方法は、排ガス浄化用触媒の製造に用いるスラリーの製造方法であって、前記スラリーにおける(c)1μm〜2μmの粒径を有する粒子,(d)2.5μm〜3.5μmの粒径を有する粒子,のいずれかまたは両方の含有量を調整する含有量調節工程を有していることを特徴とする。

【0023】

このようなスラリーの製造方法であれば、請求項1に記載のスラリーの粘度調整方法と同様に、スラリーの粘度の細かな調整を従来よりも容易に行うことができると共に、様々な粘度特性を有するスラリーを容易に製造することができる。

【0024】

なお、請求項5に記載の粒子は特に限定されないが、請求項6のように、アルミナ粉末またはセリウム−ジルコニウム粉末を用いてもよい。

このようなスラリーの製造方法であれば、請求項2に記載のスラリーの粘度調整方法にて調整されたスラリーと同様の効果を有するスラリーを製造することができる。

【0025】

ところで、スラリーの粘度は、高せん断速度領域においては30〜400mPa・s(好ましくは35〜400mPa・s)、低せん断速度領域においては200〜1500mPa・s(好ましくは200〜650mPa・s)とすることが望ましい。

【0026】

上述した前者のスラリーを製造するために、請求項5または請求項6のスラリー製造方法を、請求項7のようなスラリー製造方法としてもよい。

それは、前記含有量調節工程において、せん断速度300〜500sec-1の範囲のうち、少なくともいずれかのせん断速度におけるスラリーの粘度が30〜400mPa・sとなるように調整されることを特徴とするスラリーの製造方法である。

【0027】

このようなスラリーの製造方法であれば、高せん断速度領域の状態における粘度を、上記基材の貫通孔に塗布するのに適した粘度にしたスラリーを製造することができる。このようなスラリーを用いることで、基材の貫通孔にスムーズにスラリーを塗布することができ、スラリーを塗布する時間を短縮することができる。

【0028】

また、上述した後者のスラリーを製造するために、請求項5から請求項7のいずれかの

スラリーの製造方法を、請求項8のようなスラリーの製造方法としてもよい。

それは、前記含有量調節工程において、せん断速度2〜10sec-1の範囲のうち、少なくともいずれかのせん断速度におけるスラリーの粘度が200〜1500mPa・sとなるように調整されることを特徴とするスラリーの製造方法である。

【0029】

このようなスラリーの製造方法であれば、低せん断速度領域の状態における粘度を高くしたスラリーを製造することができる。このようなスラリーを用いることで、基材の貫通孔にスラリーを塗布した後に、スラリーが貫通孔を垂れて貫通孔を閉塞してしまうことを抑制できる。

【図面の簡単な説明】

【0030】

【図1】添加する粒子の粒径に対する粘度の変化量を示す図

【図2】実施例2におけるスラリー1の高せん断速度における粘度挙動を示す図

【図3】実施例2におけるスラリー1の低せん断速度における粘度挙動を示す図

【図4】実施例2におけるスラリー2の高せん断速度における粘度挙動を示す図

【図5】実施例2におけるスラリー2の低せん断速度における粘度挙動を示す図

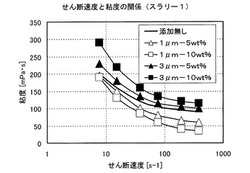

【図6】実施例2におけるスラリー1のせん断速度と粘度の関係を示す図

【図7】実施例2におけるスラリー2のせん断速度と粘度の関係を示す図

【図8】基材を一端の面から見た図

【図9】従来の方法によるスラリーの粘度挙動を示す図

【発明を実施するための形態】

【0031】

以下に、本発明の実施形態を説明する。

【実施例1】

【0032】

1−1.スラリーの製造

以下に、本実施例におけるスラリーを構成する具体的な材料を示す。

(1)純水:640g

(2)アルミナ粉末:500g

(3)セリウム−ジルコニウム酸化物:382g

(4)アルミナ水和物:15g

上記(1)〜(4)の材料を混合した後、酢酸によりpHを4.0に調整し、続いて湿式粉砕を行う。その後、所定の粒径のアルミナ粉末を、スラリー固形物(上記(2)〜(4))に対して10wt%添加した。添加後、スラリーの全固形分(新たに添加したアルミナを含む)は50wt%となった。所定の粒径とは、1μmまたは3μmであって、粒径が1μmのアルミナ粉末を添加したスラリーと、粒径が3μmのアルミナ粉末を添加したスラリーと、をそれぞれ用意した。また、参考例として、0.5,5,7μmの粒径であるアルミナ粉末を添加したスラリーをそれぞれ用意した。

【0033】

アルミナ粉末の粒度分布は、レーザー回折/散乱式粒度分布測定装置(LA−920:株式会社堀場製作所製)を用いて測定した。

なお、アルミナ粉末の粒径とは、その粉末のD50の値である。そしてそのアルミナ粉末は、D10がD50の60%以上,D90がD50の150%以下の粒度分布となるように調整されている。ここでいうD10,D50,D90とは、粒子の累積分布における積算量が10%,50%,90%となるときの粒子径を表す。後述する実施例2においても粒径の定義は同様とする。

1−2.粘度測定

上述したようにアルミナ粉末を添加したスラリーが、アルミナ粉末を添加しないスラリーと比較して、せん断速度380sec-1(以降「高せん断速度」はこの値を指すこととする),および,8sec-1(以降「低せん断速度」はこの値を指すこととする)の状態

においてどれだけ粘度が変化したかを調べた。スラリーの粘度は、E型粘度計(TVE−30H:東機産業株式会社製)を用いて測定した。添加したアルミナ粉末の粒径に対する粘度の変化を図1に示す。

【0034】

アルミナ粉末の粒径が1μm未満では、せん断速度に関わらず粘度は下がる(図1におけるAの範囲)。粒径が1〜2μmの範囲では、高せん断速度における粘度は下がるものの、低せん断速度における粘度の変化は小さい(図1におけるBの範囲)。粒径が2.5〜3.5μmの範囲では、高せん断速度における粘度はあまり変化しないものの、低せん断速度における粘度は上がる(図1におけるCの範囲)。粒径がそれ以上大きくなると、せん断速度に関わらず粘度は上がる(図1におけるDの範囲)。

【0035】

このことから、上述したBの範囲およびCの範囲の粒径を有するアルミナ粉末を添加することにより、高せん断速度における粘度、または、低せん断速度における粘度のいずれか一方を選択的に調整することができる。

【実施例2】

【0036】

2−1.スラリーの製造

以下に、本実施例におけるスラリーを構成する具体的な材料を示す。なお、本実施例では、添加する粒子の材質が異なる2種類のスラリーに対して、その粒子の添加量を変化させ、スラリーの粘度挙動を測定した。

2−1−1.スラリー1

(1)純水:640g

(2)アルミナ粉末:500g

(3)セリウム−ジルコニウム酸化物:382g

(4)アルミナ水和物:15g

上記(1)〜(4)の材料を混合した後、酢酸によりpHを4.0に調整し、続いて湿式粉砕を行う。その後、以下の粒子(A),(B)のいずれかを、スラリー固形物(上記(2)〜(4))に対して1〜15wt%添加した。添加後、スラリーの全固形分(新たに添加した粒子を含む)は50wt%となった。

(A)アルミナ粉末、粒径1μm

(B)アルミナ粉末、粒径3μm

2−1−2.スラリー2

(5)純水:120g

(6)アルミナ粉末:274g

(7)アルミナ−セリウム酸化物:3110g

(8)アルミナ水和物:2600g

上記(5)〜(8)の材料を混合した後、酢酸によりpHを5.0に調整し、続いて湿式粉砕を行う。その後、以下の粒子(C),(D)のいずれかを、スラリー固形物(上記(6)〜(8))に対して1〜15wt%添加した。添加後、スラリーの全固形分(新たに添加した粒子を含む)は55wt%となった。

(C)セリウム−ジルコニウム粉末、粒径1μm

(D)セリウム−ジルコニウム粉末、粒径3μm

2−2.粘度測定

上述した方法で作成した各スラリーを、E型粘度計(TVE−30H:東機産業株式会社製)を用いて測定した。

【0037】

スラリー1のアルミナ粉末の添加量に対する粘度の変化を図2および図3に示す。図2は高せん断速度における粘度の変化である。また、図3は低せん断速度における粘度の変化である。また、スラリー2のセリウム−ジルコニウム粉末の添加量に対する粘度の変化を図4および図5に示す。図4は高せん断速度における粘度の変化である。また、図5は

低せん断速度における粘度の変化である。

【0038】

図2および図4から明らかなように、高せん断速度において、上記(A)や上記(C)のような粒径1μmの粒子を添加したものは、粒子の添加量が増加するにつれて粘度が大きく下がったが、上記(B)や上記(D)のような粒径3μmの粒子を添加したものは、その添加量を増加させても粘度がわずかに上がっただけであった。

【0039】

一方、図3および図5から明らかなように、低せん断速度において、上記(B)や上記(D)のような粒径3μmの粒子を添加したスラリーは、粒子の添加量が増加するにつれて粘度が大きく上がったが、上記(A)や上記(C)のような粒径1μmの粒子を添加したスラリーは、その添加量を増加させても粘度がわずかに下がっただけであった。

【0040】

また、上記スラリー1および上記スラリー2のせん断速度に対する粘度の変化をそれぞれ図6および図7に示す。

図6および図7から明らかなように、上記(A)または上記(C)の粒子を添加したスラリーは、低せん断速度においては、粒子を添加しないスラリー(以降、「未添加スラリー」という)とほぼ同じ粘度であるのに対し、高せん断速度においては未添加スラリーより粘度が大きく下がった。一方、上記(B)または上記(D)の粒子を添加したスラリーは、高せん断速度においては未添加スラリーとほぼ同じ粘度であるのに対し、低せん断速度においては未添加スラリーより粘度が大きく上がった。

【0041】

これらのことから、上記(A)または上記(C)の粒子を添加することで、低せん断速度における粘度を大きく変化させないで、高せん断速度における粘度を選択的に下げることができるといえる。また、上記(B)または上記(D)の粒子を添加することで、高せん断速度における粘度を大きく変化させないで、低せん断速度における粘度を選択的に上げることができるといえる。

2−3.塗布時間および閉塞率測定

上記スラリー1および上記スラリー2のうち、粒子の添加量がそれぞれ5wt%,10wt%のものを、軸方向に貫通孔を有するセルからなるハニカム形状の基材(セラミック製、セル数600セル、セルの長さ105mm)における軸方向の一端に保持し、その反対側の他端から吸引することで、スラリーをセルの貫通孔内部に塗布し、セルの貫通孔全体を塗布するまでに掛かる塗布時間を測定した。なお、本実施例では、貫通孔内を線速度10〜50m/sで吸引した。

【0042】

また、上述したように塗布した担体を乾燥させた後、セルがスラリーにより閉塞された割合(閉塞率)を求めた。閉塞率は、図8に示すように、基材1における軸方向の一端に拡がる面2において、その外周付近4箇所と中心付近1箇所との計5箇所に設定した測定範囲3においてセルの詰まり数を数え、「目詰まりセル数×100/数えた全セル数」を閉塞率[%]として計算した。

【0043】

スラリー1の塗布時間および閉塞率の測定結果を表1に示す。また、スラリー2の塗布時間および閉塞率の測定結果を表2に示す。なお、塗布時間は、粒子を添加しない場合の塗布時間を基準として百分率で示した。

【0044】

【表1】

【0045】

【表2】

【0046】

表1および表2から明らかなように、スラリーを塗布している状態のせん断速度である高せん断速度における粘度が低いほど、塗布時間は短くなった。具体的には、高せん断速度における粘度が35〜95mPa・sのスラリーにおいて、粒子を添加しない場合と同等かそれ以上に早く塗布することができた。

【0047】

また、塗布後のせん断速度である低せん断速度における粘度が高いほど、セルの閉塞率が小さくなった。具体的には、スラリー1では、低せん断速度における粘度が200mPa・s以上に調整されている場合において、アルミナ粉末を添加しない場合と同等かそれ以上に閉塞率を低くすることができた。また、スラリー2では、低せん断速度における粘度が200〜650mPa・sに調整されている場合おいて、セリウム−ジルコニウム粉末を添加しない場合と同等かそれ以上に閉塞率を低くすることができた。

3.その他の効果

本実施例のスラリーの粘度調整方法は、増粘剤などの添加物を用いることなく、スラリー含有物の一部を特定の形態に調整することで、様々な粘度特性を有するスラリーを容易に製造することができる。さらに、スラリー攪拌段階においても、増粘剤添加などによる大幅な組成変化を起こさせることなく、特定のせん断速度領域を選択的に変化させることができるため、スラリー粘度の細かな調整を従来よりも容易に行うことができる。

4.変形例

上記各実施例においては、スラリーの材料を混合し、湿式粉砕を行った後、アルミナ粉末またはセリウム−ジルコニウム粉末などの粒子を添加する方法を例示したが、完成したスラリーに含まれるそれら粒子の粒径および含有量が適切であれば、粒子を加えるタイミングは特に限定されない。

【0048】

例えば、スラリーの材料として用いられるアルミナ粉末またはセリウム−ジルコニウム粉末の粒径を予め調整しておき、湿式粉砕を行った段階で適切な粒径となるように粒径および湿式粉砕の工程を調整してもよい。

【符号の説明】

【0049】

1…基材、2…面、3…測定範囲

【技術分野】

【0001】

本発明は、排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法およびスラリーの製造方法に関する。

【背景技術】

【0002】

排ガス浄化用触媒として、セラミックス等の耐熱性材料からなる基材と、無機酸化物等からなる耐火性のコート層と、コート層に担持されるPt,Rh,Pd等の触媒成分と、から構成されるものがある。

【0003】

上述した排ガス浄化用触媒の製造工程には、コート層を形成するためのスラリー(以降、単に「スラリー」という)を基材に塗布する塗布工程が含まれる。この塗布工程において、例えば軸方向に貫通孔を有するハニカム構造の基材にスラリーを塗布する場合、スラリーを基材の軸方向上端に配置し、下端からスラリーを吸引して貫通孔表面に塗布する手法などが用いられている。

【0004】

この塗布工程において、吸引する際のスラリーの粘度、つまり、高せん断速度でのスラリーの粘度が高すぎると、スラリーの塗布に多くの時間が掛かる虞や、スラリーが塗布できなくなる虞がある。また、吸引した後のスラリーの粘度、つまり、低せん断速度でのスラリー粘度が低すぎると、スラリーが塗布された後に貫通孔表面から垂れ流れて、貫通孔を閉塞させてしまう虞がある。

【0005】

よって、塗布工程においてスラリーを塗布する際には、基材の形状,スラリーの種類,スラリーの塗布量などに合わせて、高せん断速度における粘度と、低せん断速度における粘度とが、いずれも適正な値であるスラリーを使用することが望ましい。

【0006】

従来から、スラリーの粘度を調整するためには、スラリーへ増粘剤を添加する方法(特許文献1参照)や、スラリーの固形分を調整する方法などが用いられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−67976号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、増粘剤を添加する方法では、焼成後も触媒に増粘剤の成分が残留することで、触媒機能を損なってしまう虞がある。一方、スラリーの固形分調整により粘度を変化させると、触媒機能を損なう虞はないものの、図9に示すように、粘度を変化させる前の粘度挙動(図9におけるA)に対し、粘度を上昇させる場合(図9におけるB),および,粘度を下降させる場合(図9におけるC)のいずれも、高せん断速度での粘度および低せん断速度での粘度の両方とも上下させることしかできず、高せん断速度における粘度,低せん断速度における粘度のいずれかのみを調整することはできなかった。

【0009】

本発明は、このような問題に鑑みてなされたものであり、触媒機能を損なうことなく、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整できるスラリーの粘度調整方法、および、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整したスラリーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した問題点を解決するためになされた請求項1記載の発明は、排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法であって、前記スラリーにおける(a)1μm〜2μmの粒径を有する粒子,(b)2.5μm〜3.5μmの粒径を有する粒子,のいずれかまたは両方の含有量を調整することを特徴とする。

【0011】

排ガス浄化用触媒の基材にスラリーを塗布しているときには、スラリーは高せん断速度の状態にある。一方、上記基材にスラリーを塗布した後では、スラリーは低せん断速度の状態にある。

【0012】

スラリーにおける上述した(a)に示される粒子の含有量が多くなると、粒子の含有量が少ない場合と比較して、低せん断速度でのスラリーの粘度に大きな変化はないが、高せん断速度でのスラリーの粘度が大きく下がる。また、上述した(b)に示される粒子の含有量が多くなると、粒子の含有量が少ない場合と比較して、高せん断速度でのスラリーの粘度に大きな変化はないが、低せん断速度でのスラリーの粘度が大きく上がる。

【0013】

よって、このようなスラリーの粘度調整方法を用いると、増粘剤などにより触媒機能を損なうことなく、高せん断速度における粘度,低せん断速度における粘度のいずれか一方または両方を選択的に調整することができる。

【0014】

これにより、排ガス浄化用触媒を製造する際に、スラリーのせん断速度が異なる複数の工程に適する粘度にスラリーを調整できることから、排ガス浄化用触媒の効率的な製造が可能となる。

【0015】

なお、上述した(a)に示される1μm〜2μmの粒径を有する粒子とは、粒子のD50が1μm〜2μmの間の値であり、D10がD50の60%以上,D90がD50の150%以下となる粒度分布の粒子である。同様に、上述した(b)に示される2.5μm〜3.5μmの粒径を有する粒子とは、粒子のD50が2.5μm〜3.5μmの間の値であり、D10がD50の40%以上,D90がD50の250%以下となる粒度分布の粒子である。ここでいうD10,D50,D90とは、粒子の累積分布における積算量が10%,50%,90%となるときの粒子径を表す。

【0016】

なお、請求項1に記載のスラリーの粘度調整方法において含有量が調整される粒子は特に限定されないが、請求項2のように、アルミナ粉末またはセリウム−ジルコニウム粉末を用いてもよい。

【0017】

アルミナおよびセリウム−ジルコニウムの粒子は、一般的にスラリー材料として用いられる材質であり、それらがスラリーに含まれても、スラリーの材料に用いられる触媒の機能を妨げる虞がない。そのため、このような粒子を用いたスラリーの粘度調整方法を用いると、スラリーに不要な成分が添加されることによって触媒の機能を損なうことなく、スラリーの粘度を調整することができる。

【0018】

ところで、本発明者らが鋭意検討した結果、2〜10sec-1(好ましくは5sec-1超10sec-1以下)のせん断速度(以下、低せん断速度領域と称する),および/または300〜500sec-1(好ましくは、350〜400sec-1)のせん断速度(以下、高せん断速度領域と称する),でのスラリー粘度が、排ガス浄化用触媒の製造に大きく影響することを見出した。そのため、スラリー粘度を調整する上で、上記低せん断速度領域および/または高せん断速度領域でのスラリー粘度を指標とすることが望ましい。

【0019】

軸方向に貫通孔を有するハニカム構造の基材に吸引によりスラリーを塗布しているときには、スラリーは上述した高せん断速度領域の状態にある。そこで、請求項3のように、せん断速度300〜500sec-1での粘度を調整するスラリーの粘度調整方法であれば、高せん断速度領域の状態におけるスラリーの粘度、つまり、スラリーを上記基材の貫通孔に塗布する際の粘度を調整することができる。

【0020】

なお、上述した高せん断速度領域の状態においては、スラリーの粘度を30〜400mPa・sに調整することが望ましい。

また、スラリーを排ガス浄化用触媒の基材に塗布した後、乾燥工程が終了するまでの間は、スラリーは上述した低せん断速度領域の状態にある。そこで、請求項4のように、せん断速度2〜10sec-1での粘度を調整するスラリーの粘度調整方法であれば、低せん断速度領域の状態におけるスラリーの粘度、つまり、スラリーを上記基材の貫通孔にスラリーを塗布した後の粘度を調整することができる。

【0021】

なお、上述した低せん断速度領域の状態においては、スラリーの粘度を200〜1500mPa・sに調整することが望ましい。また、スラリーの扱いやすさを求める場合は、せん断速度3sec-1以上5sec-1以下での粘度を調整するとよく、この場合にはスラリーの粘度を300〜1000mPa・s(好ましくは300〜500mPa・s)に調整することが望ましい。

【0022】

ところで、上述した請求項5に記載のスラリー製造方法は、排ガス浄化用触媒の製造に用いるスラリーの製造方法であって、前記スラリーにおける(c)1μm〜2μmの粒径を有する粒子,(d)2.5μm〜3.5μmの粒径を有する粒子,のいずれかまたは両方の含有量を調整する含有量調節工程を有していることを特徴とする。

【0023】

このようなスラリーの製造方法であれば、請求項1に記載のスラリーの粘度調整方法と同様に、スラリーの粘度の細かな調整を従来よりも容易に行うことができると共に、様々な粘度特性を有するスラリーを容易に製造することができる。

【0024】

なお、請求項5に記載の粒子は特に限定されないが、請求項6のように、アルミナ粉末またはセリウム−ジルコニウム粉末を用いてもよい。

このようなスラリーの製造方法であれば、請求項2に記載のスラリーの粘度調整方法にて調整されたスラリーと同様の効果を有するスラリーを製造することができる。

【0025】

ところで、スラリーの粘度は、高せん断速度領域においては30〜400mPa・s(好ましくは35〜400mPa・s)、低せん断速度領域においては200〜1500mPa・s(好ましくは200〜650mPa・s)とすることが望ましい。

【0026】

上述した前者のスラリーを製造するために、請求項5または請求項6のスラリー製造方法を、請求項7のようなスラリー製造方法としてもよい。

それは、前記含有量調節工程において、せん断速度300〜500sec-1の範囲のうち、少なくともいずれかのせん断速度におけるスラリーの粘度が30〜400mPa・sとなるように調整されることを特徴とするスラリーの製造方法である。

【0027】

このようなスラリーの製造方法であれば、高せん断速度領域の状態における粘度を、上記基材の貫通孔に塗布するのに適した粘度にしたスラリーを製造することができる。このようなスラリーを用いることで、基材の貫通孔にスムーズにスラリーを塗布することができ、スラリーを塗布する時間を短縮することができる。

【0028】

また、上述した後者のスラリーを製造するために、請求項5から請求項7のいずれかの

スラリーの製造方法を、請求項8のようなスラリーの製造方法としてもよい。

それは、前記含有量調節工程において、せん断速度2〜10sec-1の範囲のうち、少なくともいずれかのせん断速度におけるスラリーの粘度が200〜1500mPa・sとなるように調整されることを特徴とするスラリーの製造方法である。

【0029】

このようなスラリーの製造方法であれば、低せん断速度領域の状態における粘度を高くしたスラリーを製造することができる。このようなスラリーを用いることで、基材の貫通孔にスラリーを塗布した後に、スラリーが貫通孔を垂れて貫通孔を閉塞してしまうことを抑制できる。

【図面の簡単な説明】

【0030】

【図1】添加する粒子の粒径に対する粘度の変化量を示す図

【図2】実施例2におけるスラリー1の高せん断速度における粘度挙動を示す図

【図3】実施例2におけるスラリー1の低せん断速度における粘度挙動を示す図

【図4】実施例2におけるスラリー2の高せん断速度における粘度挙動を示す図

【図5】実施例2におけるスラリー2の低せん断速度における粘度挙動を示す図

【図6】実施例2におけるスラリー1のせん断速度と粘度の関係を示す図

【図7】実施例2におけるスラリー2のせん断速度と粘度の関係を示す図

【図8】基材を一端の面から見た図

【図9】従来の方法によるスラリーの粘度挙動を示す図

【発明を実施するための形態】

【0031】

以下に、本発明の実施形態を説明する。

【実施例1】

【0032】

1−1.スラリーの製造

以下に、本実施例におけるスラリーを構成する具体的な材料を示す。

(1)純水:640g

(2)アルミナ粉末:500g

(3)セリウム−ジルコニウム酸化物:382g

(4)アルミナ水和物:15g

上記(1)〜(4)の材料を混合した後、酢酸によりpHを4.0に調整し、続いて湿式粉砕を行う。その後、所定の粒径のアルミナ粉末を、スラリー固形物(上記(2)〜(4))に対して10wt%添加した。添加後、スラリーの全固形分(新たに添加したアルミナを含む)は50wt%となった。所定の粒径とは、1μmまたは3μmであって、粒径が1μmのアルミナ粉末を添加したスラリーと、粒径が3μmのアルミナ粉末を添加したスラリーと、をそれぞれ用意した。また、参考例として、0.5,5,7μmの粒径であるアルミナ粉末を添加したスラリーをそれぞれ用意した。

【0033】

アルミナ粉末の粒度分布は、レーザー回折/散乱式粒度分布測定装置(LA−920:株式会社堀場製作所製)を用いて測定した。

なお、アルミナ粉末の粒径とは、その粉末のD50の値である。そしてそのアルミナ粉末は、D10がD50の60%以上,D90がD50の150%以下の粒度分布となるように調整されている。ここでいうD10,D50,D90とは、粒子の累積分布における積算量が10%,50%,90%となるときの粒子径を表す。後述する実施例2においても粒径の定義は同様とする。

1−2.粘度測定

上述したようにアルミナ粉末を添加したスラリーが、アルミナ粉末を添加しないスラリーと比較して、せん断速度380sec-1(以降「高せん断速度」はこの値を指すこととする),および,8sec-1(以降「低せん断速度」はこの値を指すこととする)の状態

においてどれだけ粘度が変化したかを調べた。スラリーの粘度は、E型粘度計(TVE−30H:東機産業株式会社製)を用いて測定した。添加したアルミナ粉末の粒径に対する粘度の変化を図1に示す。

【0034】

アルミナ粉末の粒径が1μm未満では、せん断速度に関わらず粘度は下がる(図1におけるAの範囲)。粒径が1〜2μmの範囲では、高せん断速度における粘度は下がるものの、低せん断速度における粘度の変化は小さい(図1におけるBの範囲)。粒径が2.5〜3.5μmの範囲では、高せん断速度における粘度はあまり変化しないものの、低せん断速度における粘度は上がる(図1におけるCの範囲)。粒径がそれ以上大きくなると、せん断速度に関わらず粘度は上がる(図1におけるDの範囲)。

【0035】

このことから、上述したBの範囲およびCの範囲の粒径を有するアルミナ粉末を添加することにより、高せん断速度における粘度、または、低せん断速度における粘度のいずれか一方を選択的に調整することができる。

【実施例2】

【0036】

2−1.スラリーの製造

以下に、本実施例におけるスラリーを構成する具体的な材料を示す。なお、本実施例では、添加する粒子の材質が異なる2種類のスラリーに対して、その粒子の添加量を変化させ、スラリーの粘度挙動を測定した。

2−1−1.スラリー1

(1)純水:640g

(2)アルミナ粉末:500g

(3)セリウム−ジルコニウム酸化物:382g

(4)アルミナ水和物:15g

上記(1)〜(4)の材料を混合した後、酢酸によりpHを4.0に調整し、続いて湿式粉砕を行う。その後、以下の粒子(A),(B)のいずれかを、スラリー固形物(上記(2)〜(4))に対して1〜15wt%添加した。添加後、スラリーの全固形分(新たに添加した粒子を含む)は50wt%となった。

(A)アルミナ粉末、粒径1μm

(B)アルミナ粉末、粒径3μm

2−1−2.スラリー2

(5)純水:120g

(6)アルミナ粉末:274g

(7)アルミナ−セリウム酸化物:3110g

(8)アルミナ水和物:2600g

上記(5)〜(8)の材料を混合した後、酢酸によりpHを5.0に調整し、続いて湿式粉砕を行う。その後、以下の粒子(C),(D)のいずれかを、スラリー固形物(上記(6)〜(8))に対して1〜15wt%添加した。添加後、スラリーの全固形分(新たに添加した粒子を含む)は55wt%となった。

(C)セリウム−ジルコニウム粉末、粒径1μm

(D)セリウム−ジルコニウム粉末、粒径3μm

2−2.粘度測定

上述した方法で作成した各スラリーを、E型粘度計(TVE−30H:東機産業株式会社製)を用いて測定した。

【0037】

スラリー1のアルミナ粉末の添加量に対する粘度の変化を図2および図3に示す。図2は高せん断速度における粘度の変化である。また、図3は低せん断速度における粘度の変化である。また、スラリー2のセリウム−ジルコニウム粉末の添加量に対する粘度の変化を図4および図5に示す。図4は高せん断速度における粘度の変化である。また、図5は

低せん断速度における粘度の変化である。

【0038】

図2および図4から明らかなように、高せん断速度において、上記(A)や上記(C)のような粒径1μmの粒子を添加したものは、粒子の添加量が増加するにつれて粘度が大きく下がったが、上記(B)や上記(D)のような粒径3μmの粒子を添加したものは、その添加量を増加させても粘度がわずかに上がっただけであった。

【0039】

一方、図3および図5から明らかなように、低せん断速度において、上記(B)や上記(D)のような粒径3μmの粒子を添加したスラリーは、粒子の添加量が増加するにつれて粘度が大きく上がったが、上記(A)や上記(C)のような粒径1μmの粒子を添加したスラリーは、その添加量を増加させても粘度がわずかに下がっただけであった。

【0040】

また、上記スラリー1および上記スラリー2のせん断速度に対する粘度の変化をそれぞれ図6および図7に示す。

図6および図7から明らかなように、上記(A)または上記(C)の粒子を添加したスラリーは、低せん断速度においては、粒子を添加しないスラリー(以降、「未添加スラリー」という)とほぼ同じ粘度であるのに対し、高せん断速度においては未添加スラリーより粘度が大きく下がった。一方、上記(B)または上記(D)の粒子を添加したスラリーは、高せん断速度においては未添加スラリーとほぼ同じ粘度であるのに対し、低せん断速度においては未添加スラリーより粘度が大きく上がった。

【0041】

これらのことから、上記(A)または上記(C)の粒子を添加することで、低せん断速度における粘度を大きく変化させないで、高せん断速度における粘度を選択的に下げることができるといえる。また、上記(B)または上記(D)の粒子を添加することで、高せん断速度における粘度を大きく変化させないで、低せん断速度における粘度を選択的に上げることができるといえる。

2−3.塗布時間および閉塞率測定

上記スラリー1および上記スラリー2のうち、粒子の添加量がそれぞれ5wt%,10wt%のものを、軸方向に貫通孔を有するセルからなるハニカム形状の基材(セラミック製、セル数600セル、セルの長さ105mm)における軸方向の一端に保持し、その反対側の他端から吸引することで、スラリーをセルの貫通孔内部に塗布し、セルの貫通孔全体を塗布するまでに掛かる塗布時間を測定した。なお、本実施例では、貫通孔内を線速度10〜50m/sで吸引した。

【0042】

また、上述したように塗布した担体を乾燥させた後、セルがスラリーにより閉塞された割合(閉塞率)を求めた。閉塞率は、図8に示すように、基材1における軸方向の一端に拡がる面2において、その外周付近4箇所と中心付近1箇所との計5箇所に設定した測定範囲3においてセルの詰まり数を数え、「目詰まりセル数×100/数えた全セル数」を閉塞率[%]として計算した。

【0043】

スラリー1の塗布時間および閉塞率の測定結果を表1に示す。また、スラリー2の塗布時間および閉塞率の測定結果を表2に示す。なお、塗布時間は、粒子を添加しない場合の塗布時間を基準として百分率で示した。

【0044】

【表1】

【0045】

【表2】

【0046】

表1および表2から明らかなように、スラリーを塗布している状態のせん断速度である高せん断速度における粘度が低いほど、塗布時間は短くなった。具体的には、高せん断速度における粘度が35〜95mPa・sのスラリーにおいて、粒子を添加しない場合と同等かそれ以上に早く塗布することができた。

【0047】

また、塗布後のせん断速度である低せん断速度における粘度が高いほど、セルの閉塞率が小さくなった。具体的には、スラリー1では、低せん断速度における粘度が200mPa・s以上に調整されている場合において、アルミナ粉末を添加しない場合と同等かそれ以上に閉塞率を低くすることができた。また、スラリー2では、低せん断速度における粘度が200〜650mPa・sに調整されている場合おいて、セリウム−ジルコニウム粉末を添加しない場合と同等かそれ以上に閉塞率を低くすることができた。

3.その他の効果

本実施例のスラリーの粘度調整方法は、増粘剤などの添加物を用いることなく、スラリー含有物の一部を特定の形態に調整することで、様々な粘度特性を有するスラリーを容易に製造することができる。さらに、スラリー攪拌段階においても、増粘剤添加などによる大幅な組成変化を起こさせることなく、特定のせん断速度領域を選択的に変化させることができるため、スラリー粘度の細かな調整を従来よりも容易に行うことができる。

4.変形例

上記各実施例においては、スラリーの材料を混合し、湿式粉砕を行った後、アルミナ粉末またはセリウム−ジルコニウム粉末などの粒子を添加する方法を例示したが、完成したスラリーに含まれるそれら粒子の粒径および含有量が適切であれば、粒子を加えるタイミングは特に限定されない。

【0048】

例えば、スラリーの材料として用いられるアルミナ粉末またはセリウム−ジルコニウム粉末の粒径を予め調整しておき、湿式粉砕を行った段階で適切な粒径となるように粒径および湿式粉砕の工程を調整してもよい。

【符号の説明】

【0049】

1…基材、2…面、3…測定範囲

【特許請求の範囲】

【請求項1】

排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法であって、

前記スラリーにおける(a)および/または(b)の含有量を調節することで、スラリーの粘度を調整する

ことを特徴とするスラリーの粘度調整方法。

(a)1μm〜2μmの粒径を有する粒子

(b)2.5μm〜3.5μmの粒径を有する粒子

【請求項2】

前記粒子は、アルミナ粉末またはセリウム−ジルコニウム粉末である

ことを特徴とする請求項1に記載のスラリーの粘度調整方法。

【請求項3】

前記スラリーにおけるせん断速度300〜500sec-1での粘度を調整する

ことを特徴とする請求項1または請求項2に記載のスラリーの粘度調整方法。

【請求項4】

前記スラリーにおけるせん断速度2〜10sec-1での粘度を調整する

ことを特徴とする請求項1から請求項3のいずれかに記載のスラリーの粘度調整方法。

【請求項5】

排ガス浄化用触媒の製造に用いるスラリーの製造方法であって、

前記スラリーにおける(c)および/または(d)の含有量を調節する含有量調節工程を有している

ことを特徴とするスラリー製造方法。

(c)1μm〜2μmの粒径を有する粒子

(d)2.5μm〜3.5μmの粒径を有する粒子

【請求項6】

前記粒子は、アルミナ粉末またはセリウム−ジルコニウム粉末である

ことを特徴とする請求項5に記載のスラリー製造方法。

【請求項7】

前記スラリーは、前記含有量調節工程において、せん断速度300〜500sec-1の範囲のうち、少なくともいずれかのせん断速度における粘度が30〜400mPa・sとなるように調整される

ことを特徴とする請求項5または請求項6に記載のスラリーの製造方法。

【請求項8】

前記スラリーは、前記含有量調節工程において、せん断速度2〜10sec-1の範囲のうち、少なくともいずれかのせん断速度における粘度が200〜1500mPa・sとなるように調整される

ことを特徴とする請求項5から請求項7のいずれかに記載のスラリーの製造方法。

【請求項1】

排ガス浄化用触媒の製造に用いるスラリーの粘度調製方法であって、

前記スラリーにおける(a)および/または(b)の含有量を調節することで、スラリーの粘度を調整する

ことを特徴とするスラリーの粘度調整方法。

(a)1μm〜2μmの粒径を有する粒子

(b)2.5μm〜3.5μmの粒径を有する粒子

【請求項2】

前記粒子は、アルミナ粉末またはセリウム−ジルコニウム粉末である

ことを特徴とする請求項1に記載のスラリーの粘度調整方法。

【請求項3】

前記スラリーにおけるせん断速度300〜500sec-1での粘度を調整する

ことを特徴とする請求項1または請求項2に記載のスラリーの粘度調整方法。

【請求項4】

前記スラリーにおけるせん断速度2〜10sec-1での粘度を調整する

ことを特徴とする請求項1から請求項3のいずれかに記載のスラリーの粘度調整方法。

【請求項5】

排ガス浄化用触媒の製造に用いるスラリーの製造方法であって、

前記スラリーにおける(c)および/または(d)の含有量を調節する含有量調節工程を有している

ことを特徴とするスラリー製造方法。

(c)1μm〜2μmの粒径を有する粒子

(d)2.5μm〜3.5μmの粒径を有する粒子

【請求項6】

前記粒子は、アルミナ粉末またはセリウム−ジルコニウム粉末である

ことを特徴とする請求項5に記載のスラリー製造方法。

【請求項7】

前記スラリーは、前記含有量調節工程において、せん断速度300〜500sec-1の範囲のうち、少なくともいずれかのせん断速度における粘度が30〜400mPa・sとなるように調整される

ことを特徴とする請求項5または請求項6に記載のスラリーの製造方法。

【請求項8】

前記スラリーは、前記含有量調節工程において、せん断速度2〜10sec-1の範囲のうち、少なくともいずれかのせん断速度における粘度が200〜1500mPa・sとなるように調整される

ことを特徴とする請求項5から請求項7のいずれかに記載のスラリーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−91064(P2013−91064A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2013−22393(P2013−22393)

【出願日】平成25年2月7日(2013.2.7)

【分割の表示】特願2007−176480(P2007−176480)の分割

【原出願日】平成19年7月4日(2007.7.4)

【出願人】(000104607)株式会社キャタラー (161)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成25年2月7日(2013.2.7)

【分割の表示】特願2007−176480(P2007−176480)の分割

【原出願日】平成19年7月4日(2007.7.4)

【出願人】(000104607)株式会社キャタラー (161)

【Fターム(参考)】

[ Back to top ]