スラリー分離用濾過布

【課題】 従来の濾材は、圧縮強度や引張強度を持たせるために基布層を設けているが、基布層に繊維を集中させているので、表面から進入した固体粒子などが、この基布層で多く補足されて固着して目詰まりを起こす。また、粒子状の材料を成形プレスすると基布の布目が製品に転写されてしまうという問題点があった。

【解決手段】 熱可塑性樹脂の繊維からなる繊維層(A)と繊維層(B)よりなる積層体であって、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きく、基布層を有しないことを特徴とするスラリー分離用濾過布。また、前記繊維層(B)は、繊維径の異なる2種以上の繊維が積層もしくは混綿され、交絡していることを特徴とする。また、高温で熱処理される、或いは、高温で熱処理される際に一定の応力を加えられることを特徴とする。

【解決手段】 熱可塑性樹脂の繊維からなる繊維層(A)と繊維層(B)よりなる積層体であって、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きく、基布層を有しないことを特徴とするスラリー分離用濾過布。また、前記繊維層(B)は、繊維径の異なる2種以上の繊維が積層もしくは混綿され、交絡していることを特徴とする。また、高温で熱処理される、或いは、高温で熱処理される際に一定の応力を加えられることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小な個体粒子が液体中に混ざって泥状になったもの、所謂、スラリーを分離する濾過布に関するものである。

【背景技術】

【0002】

従来、無機粉体を含有するスラリーから所定の形状に湿式成形する際に用いる無機粉体湿式成形用濾過布として、基布層の両面を繊維層で積層した3層構造の濾過布が開示されている(例えば、特許文献1参照)。また、焼却炉や溶融炉などの高温炉の集塵装置に用いられる濾材として、織布や編布からなる基布の片面または両面にフッ素樹脂繊維層が設けられた濾材が開示されている(例えば、特許文献2参照)。

【特許文献1】特開2007−260489号公報

【特許文献2】特開2000−061224号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に示す無機粉体湿式成形用濾過布や、特許文献2に示す焼却炉や溶融炉などの高温炉の集塵装置に用いられる濾材は、圧縮強度や引張強度をもたせるために基布層が設けられている。しかしながら、強度をもたせるために基布層に繊維を集中させているので、表面から進入した固体粒子などが、この基布層で多く補足されて固着し、目詰まりを起こすという問題点があった。また、粒子状の材料を成形プレスすると、基布の布目が製品に転写されてしまうという問題点があった。本発明は、これらの問題点を解決するためになされたものである。

【課題を解決するための手段】

【0004】

本発明のスラリー分離用濾過布は、熱可塑性樹脂の繊維からなる短繊維の繊維層(A)と短繊維の繊維層(B)より構成されており、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きく、且つ、繊維径の異なる2種以上の繊維が積層および/または交絡、もしくは繊維径の異なる2種類以上の繊維が混綿および/または交絡されていることを特徴としている。また、熱可塑性樹脂からなる短繊維を交絡させた繊維層(A)は、スラリー等の濾過物と接触する繊維層であるため、表面が熱カレンダー処理により平滑化されている。また、熱可塑性樹脂の繊維からなる短繊維の繊維層(A)と短繊維の繊維層(B)を交絡させたのち、高温で熱処理、または一定の応力を加えながら高温処理することを特徴としている。

【0005】

ここでいう高温処理の処理温度とは、熱可塑性樹脂からなる繊維の持つガラス転移点から融点または分解点温度付近までの温度をいい、高温処理とは、前記温度域で暴露することをいう。また、一定の応力を加えながら、とは、前記温度域で2次的応力を加えることをいう。

【0006】

スラリー等の濾過物は、繊維層(A)側から流入し、繊維層(B)側から流出する。そこで、繊維層(B)の繊維径の繊度を繊維層(A)の繊維径の繊度より大きくするとともに、繊維層(B)においても、繊度の異なる2種以上の繊維を、繊度の小さいほうを流入側(繊維層(A)側)に配置して積層し、基布層を配置しないことで目詰まりを防止し、濾過効率や繰り返し濾過性能を向上させている。また、繊維層(A)と繊維層(B)を交絡させたのち、一定の応力を加えながら高温処理することで、従来品における基布層の強度保持機能を持たせている。また、繊維層(A)の表面を熱カレンダー処理により平滑化することにより、スラリー等の濾過物の剥離性を向上させている。

【0007】

本発明のスラリー分離用濾過布は、前記繊維層(B)が繊維径の異なる2種以上の繊維が積層または交絡、あるいは交絡して積層されていることを特徴としている。本発明のスラリー分離用濾過布は、基布層を有しないで前記繊維層(A)と前記繊維層(B)を一定の応力を加えながら高温処理することを特徴としており、従来の基布層が持つ機能を高温処理、または一定の応力と高温処理にて持たせている。本発明のスラリー分離用濾過布は、次のようにして作製することができる。例えば、繊維層(B)を構成する2種以上の繊維を重ねて配置し、ニードルパンチを行い得られた繊維層(B)の、繊維径の繊度が小さい面を繊維層(A)に当接するように繊維層(A)に重ねて配置し、ニードルパンチを行っている。

【0008】

さらにニードルパンチ処理のあと、一定の応力を加えながら高温処理することにより、スラリー分離用濾過布として必要な特性(強度、通気性、弾力性など)を持たせることができる。例えば、前記繊維層(A)または繊維層(B)の強度は、10%モジュラスが20N/20mm以上である。また、ニードルパンチにより毛羽立たされた繊維層(A)の表面を毛焼き、熱カレンダー処理することで平滑性が増しスラリー分離用濾過布として必要な特性(剥離性など)を持たせることができる。

【0009】

本発明のスラリー分離用濾過布は、前記熱可塑性樹脂が、ポリエチレンテレフタレート(PET)であることを特徴としている。すなわち、本発明の短繊維の繊維層(A)および短繊維の繊維層(B)に用いられる繊維は熱可塑性樹脂からなるものである。熱可塑性樹脂としては、ポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂等を用いることができるが、焼却しても有害ガスの発生が少ないポリエステル樹脂が特に好ましい。

【発明の効果】

【0010】

本発明のスラリー分離用濾過布は、基布を使用していないため、従来品のように基布層で目詰まりすることが少ないので、長期間使用することができる。また、基布を用いなくても、繊維層(A)と繊維層(B)をニードルパンチ等により、交絡して積層しているので、スラリー分離用濾過布として要求される特性を充分に持たせることができる。また、基布を使用しないので、深絞り加工等における変形追従性にすぐれており、成形プレス時に基布目が製品に転写することがない。さらに、2種類以上の繊維を交絡することによりスラリー等の捕集性およびクッション性を確保することができる。

【発明を実施するための最良の形態】

【0011】

本発明のスラリー分離用濾過布は、スラリーと直接接触する繊維層(A)の表面を、熱溶融カレンダー仕上げして平滑固定化した熱可塑性合成繊維層とし、それに続く繊維層(B)も同様に熱可塑性合成繊維層としている。従来の濾材の目詰りは、基布層に集中しており、基布織目を詰め尽くしたウェッブ繊維と基布糸条の交絡で、この層が集中的に密になっていることである。この問題点を解決するために、本発明のスラリー分離用濾過布では、繊維層(A)の表面(流入側)から繊維層(B)の表面(流出側)に向かって、繊維径の繊度が大きくなるように形成されている。

【0012】

本発明のスラリー分離用濾過布の繊維層(A)および繊維層(B)に用いられる繊維は熱可塑性樹脂からなるものである。ここで用いられる熱可塑性樹脂としては、好適にはポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂等を用いることができるが、焼却時における有害ガスの発生が少ないポリエステル樹脂を用いることが特に好ましい。

【0013】

前記繊維層(A)の繊度は、0.1〜10dtexの範囲にあることが好ましい。繊度が0.1dtex未満の場合、繊維が細すぎるため目詰まりが生じるおそれがあり、より好適には2dtex以上である。一方、繊度が10dtexを超える場合、成形品表面の平滑性が損なわれるおそれがあり、より好適には5dtex以下である。前記繊維層(B)の繊度は、1〜20dtexの範囲にあることが好ましい。繊度が1dtex未満の場合、繊維が細すぎるため濾過の際に水が抜ける速度が低下するおそれがあり、より好適には6dtex以上である。一方、繊度が20dtexを超える場合、繊維層を構成する繊維の本数が少なくなりニードルパンチによる交絡性が低下するおそれがあり、より好適には14dtex以下である。このとき、繊維層(A)の繊度より繊維層(B)の繊度が大きいことが好ましい。これにより、表面の平滑な成形品を作製することができる。繊維層(B)の繊度は繊維層(A)の繊度の1.5倍以上が好ましく、通常、繊維層(B)の繊度は繊維層(A)の繊度の10倍以下である。

【0014】

上記繊維層(A)及び上記繊維層(B)はいずれも繊維が交絡して層状に形成されてなるものであり、その交絡の形態は特に限定されないが、繊維同士が相互に三次元的に絡み合っていればよい。

【0015】

繊維層(B)に用いられる短繊維の目付(単位面積あたりの質量を表す)は、200〜350g/m2であることが好ましい。目付が200g/m2未満の場合は、スラリー分離用濾過布の寸法安定性が低下するおそれがあり、目付が350g/m2を超える場合は、スラリー分離用濾過布が厚くなるおそれがあるため、より好ましくは300g/m2以下である。一方、繊維層(A)に用いられる短繊維の目付(単位あたりの質量を表す)は、50〜150g/m2であることが好ましい。目付が50g/m2未満の場合は、スラリーが抜け落ちるおそれがあり、目付が150g/m2を超える場合は、繊維量が多すぎるため目詰まりが生じるおそれがあるため、より好ましくは100g/m2程度である。

【0016】

繊維層(A)と繊維層(B)を積層する方法は特に限定されるものではなく、ニードルパンチにより交絡させて積層する方法、水流交絡により交絡させて積層する方法、熱融着により積層する方法、溶剤接着により積層する方法等を用いることができる。しかし、コスト面から考えればニードルパンチにより積層することが最も好ましい。

【0017】

応力を加える方法は、繊維層(A)と繊維層(B)を重ねて配置してからニードルパンチを行い、一定の応力(進行速度に対し逆の力)を加えながら高温で処理する方法が用いることができる。その後、スラリーが接触する面を毛焼きして、熱カレンダー処理することにより毛羽立ちの少ないスラリー分離用濾過布を得ることができる。一定の応力を加えながら高温で処理する方法としては、毛焼きの際の毛焼き温度による暴露であるが、処理方法、処理温度によっては、十分な強度が得られない可能性がある。また、カレンダー処理によるカレンダー温度による暴露の場合も前記同様、処理方法、処理温度によっては、十分な強度が得られない可能性がある。より好ましくはニードルパンチをおこなったのち、高温処理を行う方法である。

【0018】

つぎに毛焼き後もしくはカレンダー処理後が考えられるが、毛焼き後、一定の応力を加えながら高温で処理した場合、高温の処理温度によっては、カレンダー処理による表面の平滑性が得られない場合がある。また、カレンダー処理を行ったのち、一定の応力を加えながら高温で処理した場合、表面の平滑性が壊れる可能性がある。より好ましくはニードルパンチをおこなったのち、高温処理を行う方法である。

【0019】

繊維層(A)の表面を熱カレンダー処理するのに先立って、予め繊維層(A)の表面を毛焼きしておくことが好ましい。このことにより繊維層(A)の表面の毛羽立ちを一段と少なくすることができる。なお、毛焼きおよびカレンダー処理は公知の方法で実施することができる。

【0020】

本発明のスラリー分離用濾過布は、成形材料と接触する繊維層(A)の表面が熱カレンダー処理により平滑化されてなるものである。繊維層(A)の表面を熱カレンダー処理により平滑化する方法は特に限定されず、熱ロール、平板プレス等を用いることができる。このとき、好適には熱ロールを用いて熱ロール表面と前記繊維層(A)の表面が接するようにして熱カレンダー処理することにより、繊維層(A)の表面が平滑化される。繊維層(A)の表面が平滑化されることにより、繊維層(A)の表面と接する成形体に布目が転写され難く、毛羽の発生が少なくなるので安定して成形体を得られるという利点がある。このとき、予め繊維層(A)の表面を熱カレンダー処理により平滑化してから、繊維層(B)と積層してスラリー分離用濾過布を得ることもできるが、成形材料と接触する繊維層(A)の表面をできるだけ平滑にするためには、繊維層(A)と繊維層(B)を積層してからその後に熱カレンダー処理を行うことが好ましい。

【0021】

本発明のスラリー分離用濾過布は、少なくとも繊維層(A)の表面が親水性を有するものが好ましい。繊維層(A)の表面が親水性を有することにより、水抜け性が良好となりケーキ形成が早くなる利点がある。スラリー分離用濾過布を親水化する方法は特に限定されず、繊維層(A)の表面のみを親水化してもよいし、繊維層(A)全体を親水化してもよいし、繊維層(A)を構成する熱可塑性樹脂からなる短繊維を予め親水化してもよい。また、基布層(B)が親水性を有していてもよい。また、繊維層(A)を親水化した後に繊維層(B)を積層してスラリー分離用濾過布を得ることもできるが、製造の容易さから予め繊維層(A)と繊維層(B)からなる積層体を得た後に積層体全体を親水化することが好ましい。

【0022】

親水化処理の具体的方法は特に限定されず、親水性物質を繊維形成ポリマーにブレンド

したものや一般に市販されている親水化処理剤を用いることができ、好ましくはポリエチレングリコール系の親水化処理剤を用いることができる。

【0023】

こうして得られた本発明のスラリー分離用濾過布は、毛羽立ちが少なく、得られる成形体表面に基布目が付かないため、無機粉体を含有するスラリーから所定の形状に湿式成形する際に好適に用いられる。特に磁性粉末材料を湿式成形する際に用いることができる。

【実施例】

【0024】

(実施例1)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51m m)を用い、繊維層(B)にPETの長繊維(6.6dtex×51mm)およびPETの短繊維(15.4dtex×64mm)を用いた。繊維の重量比率は、PETの短繊維(2.2dtex):PETの短繊維(6.6dtex)/PETの短繊維(15.4dtex)の混合を、17/83とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(B)の目付を300g/m2とし、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、ニードルパンチ後、230℃、1m/分で高温処理を実施したのち、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0025】

(比較例1)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にPETの短繊維(6.6dtex×51mm)およびPETの短繊維(15.4dtex×64mm)を用いた。繊維の重量比率は、PETの短繊維(2.2dtex):PETの短繊維(6.6dtex)/PETの短繊維(15.4dtex)の混合を、17:83とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(B)の目付を300g/m2とし、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0026】

(比較例2)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にPETのスパンボント基布、繊維層(C)にPETの短繊維(6.6dtex)を用いた。繊維の重量比率は、繊維層(A):繊維層(B):繊維層(C)を17:11:72とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(C)の目付を260g/m2にし、得られた繊維層(A)、繊維層(B)、繊維層(C)を順番に重ねて配置し、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0027】

(比較例3)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にナイロンの基布、繊維層(C)にナイロンの短繊維(6.6dtex×51mm)を用いた。繊維の重量比率は、繊維層(A):繊維層(B):繊維層(C)を17:27:56とした。カード機を用いて、繊維層(A)の目付を80g/m2,繊維層(C)の目付を260g/m2にし、得られた繊維層(A)、繊維層(B)、繊維層(C)を順番に重ねて配置し、ニードルパンチにて繊維層全体の目付を465g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。上記実施例1、比較例1、比較例2、比較例3について物性比較したものを表1に示す

【0028】

(JIS L1096による引張強さの測定)

上記で得られた濾過布の引張強さをJIS L1096(一般織物試験方法:引張強さ)に準じた方法で測定した。幅2cm、長さ15cmの試験片を作成し、引張試験機につかみ間隔10cmでセットし、10%モジュラスを算出した。実施例1は縦65N/20mm,横70N/20mmであり、比較例1は縦4N/20mm,横8N/20mmであり、比較例2では縦20N/50mm,横12N/20mmであり、比較例3では縦37N/20mm,横42N/20mmであった。実施例1の10%モジュラスは、比較例1、2、3に比べて数値は高くスラリー分離用濾過布に必要な数値はクリアしている。実施例1と比較例1では一定の応力を加えながら高温処理をおこなった実施例1の方が数値は高くなった。実施例1は、比較例2、比較例3に比べて強度維持のために用いられる基布入り品より目付、密度が低いにもかかわらず、10%モジュラスは高い。

【0029】

(JIS L1096による通気性測定)

上記で得られた濾過布の通気性をJIS L1096(一般織物試験方法:通気性)に準じた方法で測定した。幅15cm、長さ15cmの試験片をフラジール形試験機にセットして、通気度を測定した。実施例1では53cc/cm2/sec、比較例1では51cc/cm2/sec、比較例2では44cc/cm2/sec、比較例3では52cc/cm2/secであった。実施例1は、比較例1,2,3と同等の通気性を有している。

【0030】

上記で得られた濾過布のポアサイズをPMI社製パームポロメーターにて測定した。実施例1では40μm、比較例1では38μm、比較例2では36μm、比較例3では38μmであった。実施例1は、比較例1,2,3と同等のポアサイズを有している。

【0031】

【表1】

【0032】

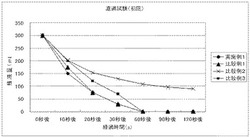

(濾過試験)

上記で得られた濾過布の濾過試験を自社試験方法で測定した。以下に具体的な試験方法について説明する。スラリー液は300ccの水の中に平均粒子径2μmの粒子を3g混入し得た濁液を用い、試験片5.5cmφの試験片に得られたスラリー液を透過し、図1および図2の結果を得た。図1は、初回の濾過試験を示したグラフであり、時間毎の残液量を計3回の測定を通じて得られた結果を平均値で算出したグラフである。図2は、繰り返し濾過試験を示したグラフであり、同一の試験片に前述で述べた初回の濾過試験を10回繰り返しおこない、濾過に要する時間を測定、計3回の測定を通じて得られた結果を平均値で算出したグラフである。

【0033】

図1より実施例1は比較例1及び比較例3と同等の性能を有しており、約60秒後には残液量は0mlとなった。実施例1と比較例2では、同等の通気度、ポアサイズを有しているにもかかわらず比較例2は、濾過に60秒以上でも残液量は約100mlを残す結果となった。図2より繰り返し濾過試験10回をおこなった場合、実施例1は濾過に要する時間は約50秒、実施例2は約202秒、実施例3は約67秒かかり、実施例1は基布入り品(比較例2、比較例3)よりも短い時間での濾過が可能となった。また、濾過効率は、基布を使用せずとも、表2に示すように実施例1は濾過効率27.5%、比較例3は20.6%と比較例3よりも高い濾過効率を得ている。

以下に濾過効率の算出方法について説明する。

{(濁液を濾過し得られた濾過布重量)−(濁液を濾過する前の濾過布重量)÷(濁液を濾過する前の濾過布重量)}×100

【0034】

実施例1、比較例1,2,3における濾過試験結果の数値を表2、表3に示す。表2は初回の濾過試験結果であり、表3は繰り返し濾過試験結果である。

【0035】

【表2】

【0036】

【表3】

【産業上の利用可能性】

【0037】

本発明は、微小な個体粒子が液体中に混ざって泥状になったもの、所謂、スラリーを分離する濾過布であるが、これに限定されるものではなく、他の液体あるいは気体を濾過する濾過布として広く適用することができる。

【図面の簡単な説明】

【0038】

【図1】濾過試験(初回)の比較結果を示したグラフである。

【図2】濾過試験(繰り返し)の比較結果を示したグラフである。

【技術分野】

【0001】

本発明は、微小な個体粒子が液体中に混ざって泥状になったもの、所謂、スラリーを分離する濾過布に関するものである。

【背景技術】

【0002】

従来、無機粉体を含有するスラリーから所定の形状に湿式成形する際に用いる無機粉体湿式成形用濾過布として、基布層の両面を繊維層で積層した3層構造の濾過布が開示されている(例えば、特許文献1参照)。また、焼却炉や溶融炉などの高温炉の集塵装置に用いられる濾材として、織布や編布からなる基布の片面または両面にフッ素樹脂繊維層が設けられた濾材が開示されている(例えば、特許文献2参照)。

【特許文献1】特開2007−260489号公報

【特許文献2】特開2000−061224号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に示す無機粉体湿式成形用濾過布や、特許文献2に示す焼却炉や溶融炉などの高温炉の集塵装置に用いられる濾材は、圧縮強度や引張強度をもたせるために基布層が設けられている。しかしながら、強度をもたせるために基布層に繊維を集中させているので、表面から進入した固体粒子などが、この基布層で多く補足されて固着し、目詰まりを起こすという問題点があった。また、粒子状の材料を成形プレスすると、基布の布目が製品に転写されてしまうという問題点があった。本発明は、これらの問題点を解決するためになされたものである。

【課題を解決するための手段】

【0004】

本発明のスラリー分離用濾過布は、熱可塑性樹脂の繊維からなる短繊維の繊維層(A)と短繊維の繊維層(B)より構成されており、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きく、且つ、繊維径の異なる2種以上の繊維が積層および/または交絡、もしくは繊維径の異なる2種類以上の繊維が混綿および/または交絡されていることを特徴としている。また、熱可塑性樹脂からなる短繊維を交絡させた繊維層(A)は、スラリー等の濾過物と接触する繊維層であるため、表面が熱カレンダー処理により平滑化されている。また、熱可塑性樹脂の繊維からなる短繊維の繊維層(A)と短繊維の繊維層(B)を交絡させたのち、高温で熱処理、または一定の応力を加えながら高温処理することを特徴としている。

【0005】

ここでいう高温処理の処理温度とは、熱可塑性樹脂からなる繊維の持つガラス転移点から融点または分解点温度付近までの温度をいい、高温処理とは、前記温度域で暴露することをいう。また、一定の応力を加えながら、とは、前記温度域で2次的応力を加えることをいう。

【0006】

スラリー等の濾過物は、繊維層(A)側から流入し、繊維層(B)側から流出する。そこで、繊維層(B)の繊維径の繊度を繊維層(A)の繊維径の繊度より大きくするとともに、繊維層(B)においても、繊度の異なる2種以上の繊維を、繊度の小さいほうを流入側(繊維層(A)側)に配置して積層し、基布層を配置しないことで目詰まりを防止し、濾過効率や繰り返し濾過性能を向上させている。また、繊維層(A)と繊維層(B)を交絡させたのち、一定の応力を加えながら高温処理することで、従来品における基布層の強度保持機能を持たせている。また、繊維層(A)の表面を熱カレンダー処理により平滑化することにより、スラリー等の濾過物の剥離性を向上させている。

【0007】

本発明のスラリー分離用濾過布は、前記繊維層(B)が繊維径の異なる2種以上の繊維が積層または交絡、あるいは交絡して積層されていることを特徴としている。本発明のスラリー分離用濾過布は、基布層を有しないで前記繊維層(A)と前記繊維層(B)を一定の応力を加えながら高温処理することを特徴としており、従来の基布層が持つ機能を高温処理、または一定の応力と高温処理にて持たせている。本発明のスラリー分離用濾過布は、次のようにして作製することができる。例えば、繊維層(B)を構成する2種以上の繊維を重ねて配置し、ニードルパンチを行い得られた繊維層(B)の、繊維径の繊度が小さい面を繊維層(A)に当接するように繊維層(A)に重ねて配置し、ニードルパンチを行っている。

【0008】

さらにニードルパンチ処理のあと、一定の応力を加えながら高温処理することにより、スラリー分離用濾過布として必要な特性(強度、通気性、弾力性など)を持たせることができる。例えば、前記繊維層(A)または繊維層(B)の強度は、10%モジュラスが20N/20mm以上である。また、ニードルパンチにより毛羽立たされた繊維層(A)の表面を毛焼き、熱カレンダー処理することで平滑性が増しスラリー分離用濾過布として必要な特性(剥離性など)を持たせることができる。

【0009】

本発明のスラリー分離用濾過布は、前記熱可塑性樹脂が、ポリエチレンテレフタレート(PET)であることを特徴としている。すなわち、本発明の短繊維の繊維層(A)および短繊維の繊維層(B)に用いられる繊維は熱可塑性樹脂からなるものである。熱可塑性樹脂としては、ポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂等を用いることができるが、焼却しても有害ガスの発生が少ないポリエステル樹脂が特に好ましい。

【発明の効果】

【0010】

本発明のスラリー分離用濾過布は、基布を使用していないため、従来品のように基布層で目詰まりすることが少ないので、長期間使用することができる。また、基布を用いなくても、繊維層(A)と繊維層(B)をニードルパンチ等により、交絡して積層しているので、スラリー分離用濾過布として要求される特性を充分に持たせることができる。また、基布を使用しないので、深絞り加工等における変形追従性にすぐれており、成形プレス時に基布目が製品に転写することがない。さらに、2種類以上の繊維を交絡することによりスラリー等の捕集性およびクッション性を確保することができる。

【発明を実施するための最良の形態】

【0011】

本発明のスラリー分離用濾過布は、スラリーと直接接触する繊維層(A)の表面を、熱溶融カレンダー仕上げして平滑固定化した熱可塑性合成繊維層とし、それに続く繊維層(B)も同様に熱可塑性合成繊維層としている。従来の濾材の目詰りは、基布層に集中しており、基布織目を詰め尽くしたウェッブ繊維と基布糸条の交絡で、この層が集中的に密になっていることである。この問題点を解決するために、本発明のスラリー分離用濾過布では、繊維層(A)の表面(流入側)から繊維層(B)の表面(流出側)に向かって、繊維径の繊度が大きくなるように形成されている。

【0012】

本発明のスラリー分離用濾過布の繊維層(A)および繊維層(B)に用いられる繊維は熱可塑性樹脂からなるものである。ここで用いられる熱可塑性樹脂としては、好適にはポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂等を用いることができるが、焼却時における有害ガスの発生が少ないポリエステル樹脂を用いることが特に好ましい。

【0013】

前記繊維層(A)の繊度は、0.1〜10dtexの範囲にあることが好ましい。繊度が0.1dtex未満の場合、繊維が細すぎるため目詰まりが生じるおそれがあり、より好適には2dtex以上である。一方、繊度が10dtexを超える場合、成形品表面の平滑性が損なわれるおそれがあり、より好適には5dtex以下である。前記繊維層(B)の繊度は、1〜20dtexの範囲にあることが好ましい。繊度が1dtex未満の場合、繊維が細すぎるため濾過の際に水が抜ける速度が低下するおそれがあり、より好適には6dtex以上である。一方、繊度が20dtexを超える場合、繊維層を構成する繊維の本数が少なくなりニードルパンチによる交絡性が低下するおそれがあり、より好適には14dtex以下である。このとき、繊維層(A)の繊度より繊維層(B)の繊度が大きいことが好ましい。これにより、表面の平滑な成形品を作製することができる。繊維層(B)の繊度は繊維層(A)の繊度の1.5倍以上が好ましく、通常、繊維層(B)の繊度は繊維層(A)の繊度の10倍以下である。

【0014】

上記繊維層(A)及び上記繊維層(B)はいずれも繊維が交絡して層状に形成されてなるものであり、その交絡の形態は特に限定されないが、繊維同士が相互に三次元的に絡み合っていればよい。

【0015】

繊維層(B)に用いられる短繊維の目付(単位面積あたりの質量を表す)は、200〜350g/m2であることが好ましい。目付が200g/m2未満の場合は、スラリー分離用濾過布の寸法安定性が低下するおそれがあり、目付が350g/m2を超える場合は、スラリー分離用濾過布が厚くなるおそれがあるため、より好ましくは300g/m2以下である。一方、繊維層(A)に用いられる短繊維の目付(単位あたりの質量を表す)は、50〜150g/m2であることが好ましい。目付が50g/m2未満の場合は、スラリーが抜け落ちるおそれがあり、目付が150g/m2を超える場合は、繊維量が多すぎるため目詰まりが生じるおそれがあるため、より好ましくは100g/m2程度である。

【0016】

繊維層(A)と繊維層(B)を積層する方法は特に限定されるものではなく、ニードルパンチにより交絡させて積層する方法、水流交絡により交絡させて積層する方法、熱融着により積層する方法、溶剤接着により積層する方法等を用いることができる。しかし、コスト面から考えればニードルパンチにより積層することが最も好ましい。

【0017】

応力を加える方法は、繊維層(A)と繊維層(B)を重ねて配置してからニードルパンチを行い、一定の応力(進行速度に対し逆の力)を加えながら高温で処理する方法が用いることができる。その後、スラリーが接触する面を毛焼きして、熱カレンダー処理することにより毛羽立ちの少ないスラリー分離用濾過布を得ることができる。一定の応力を加えながら高温で処理する方法としては、毛焼きの際の毛焼き温度による暴露であるが、処理方法、処理温度によっては、十分な強度が得られない可能性がある。また、カレンダー処理によるカレンダー温度による暴露の場合も前記同様、処理方法、処理温度によっては、十分な強度が得られない可能性がある。より好ましくはニードルパンチをおこなったのち、高温処理を行う方法である。

【0018】

つぎに毛焼き後もしくはカレンダー処理後が考えられるが、毛焼き後、一定の応力を加えながら高温で処理した場合、高温の処理温度によっては、カレンダー処理による表面の平滑性が得られない場合がある。また、カレンダー処理を行ったのち、一定の応力を加えながら高温で処理した場合、表面の平滑性が壊れる可能性がある。より好ましくはニードルパンチをおこなったのち、高温処理を行う方法である。

【0019】

繊維層(A)の表面を熱カレンダー処理するのに先立って、予め繊維層(A)の表面を毛焼きしておくことが好ましい。このことにより繊維層(A)の表面の毛羽立ちを一段と少なくすることができる。なお、毛焼きおよびカレンダー処理は公知の方法で実施することができる。

【0020】

本発明のスラリー分離用濾過布は、成形材料と接触する繊維層(A)の表面が熱カレンダー処理により平滑化されてなるものである。繊維層(A)の表面を熱カレンダー処理により平滑化する方法は特に限定されず、熱ロール、平板プレス等を用いることができる。このとき、好適には熱ロールを用いて熱ロール表面と前記繊維層(A)の表面が接するようにして熱カレンダー処理することにより、繊維層(A)の表面が平滑化される。繊維層(A)の表面が平滑化されることにより、繊維層(A)の表面と接する成形体に布目が転写され難く、毛羽の発生が少なくなるので安定して成形体を得られるという利点がある。このとき、予め繊維層(A)の表面を熱カレンダー処理により平滑化してから、繊維層(B)と積層してスラリー分離用濾過布を得ることもできるが、成形材料と接触する繊維層(A)の表面をできるだけ平滑にするためには、繊維層(A)と繊維層(B)を積層してからその後に熱カレンダー処理を行うことが好ましい。

【0021】

本発明のスラリー分離用濾過布は、少なくとも繊維層(A)の表面が親水性を有するものが好ましい。繊維層(A)の表面が親水性を有することにより、水抜け性が良好となりケーキ形成が早くなる利点がある。スラリー分離用濾過布を親水化する方法は特に限定されず、繊維層(A)の表面のみを親水化してもよいし、繊維層(A)全体を親水化してもよいし、繊維層(A)を構成する熱可塑性樹脂からなる短繊維を予め親水化してもよい。また、基布層(B)が親水性を有していてもよい。また、繊維層(A)を親水化した後に繊維層(B)を積層してスラリー分離用濾過布を得ることもできるが、製造の容易さから予め繊維層(A)と繊維層(B)からなる積層体を得た後に積層体全体を親水化することが好ましい。

【0022】

親水化処理の具体的方法は特に限定されず、親水性物質を繊維形成ポリマーにブレンド

したものや一般に市販されている親水化処理剤を用いることができ、好ましくはポリエチレングリコール系の親水化処理剤を用いることができる。

【0023】

こうして得られた本発明のスラリー分離用濾過布は、毛羽立ちが少なく、得られる成形体表面に基布目が付かないため、無機粉体を含有するスラリーから所定の形状に湿式成形する際に好適に用いられる。特に磁性粉末材料を湿式成形する際に用いることができる。

【実施例】

【0024】

(実施例1)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51m m)を用い、繊維層(B)にPETの長繊維(6.6dtex×51mm)およびPETの短繊維(15.4dtex×64mm)を用いた。繊維の重量比率は、PETの短繊維(2.2dtex):PETの短繊維(6.6dtex)/PETの短繊維(15.4dtex)の混合を、17/83とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(B)の目付を300g/m2とし、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、ニードルパンチ後、230℃、1m/分で高温処理を実施したのち、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0025】

(比較例1)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にPETの短繊維(6.6dtex×51mm)およびPETの短繊維(15.4dtex×64mm)を用いた。繊維の重量比率は、PETの短繊維(2.2dtex):PETの短繊維(6.6dtex)/PETの短繊維(15.4dtex)の混合を、17:83とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(B)の目付を300g/m2とし、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0026】

(比較例2)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にPETのスパンボント基布、繊維層(C)にPETの短繊維(6.6dtex)を用いた。繊維の重量比率は、繊維層(A):繊維層(B):繊維層(C)を17:11:72とした。カード機を用いて、繊維層(A)の目付を65g/m2,繊維層(C)の目付を260g/m2にし、得られた繊維層(A)、繊維層(B)、繊維層(C)を順番に重ねて配置し、ニードルパンチにて繊維層全体の目付を365g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。

【0027】

(比較例3)

繊維層(A)にポリエチレンテレフタレート(PET)の短繊維(2.2dtex×51mm)を用い、繊維層(B)にナイロンの基布、繊維層(C)にナイロンの短繊維(6.6dtex×51mm)を用いた。繊維の重量比率は、繊維層(A):繊維層(B):繊維層(C)を17:27:56とした。カード機を用いて、繊維層(A)の目付を80g/m2,繊維層(C)の目付を260g/m2にし、得られた繊維層(A)、繊維層(B)、繊維層(C)を順番に重ねて配置し、ニードルパンチにて繊維層全体の目付を465g/m2に形成した。さらに、繊維層(A)の表面を毛羽焼き機により毛焼き処理した後180℃の熱ロール表面と繊維層(A)の表面が接するようにして熱カレンダー処理を1m/分で行い作製した。上記実施例1、比較例1、比較例2、比較例3について物性比較したものを表1に示す

【0028】

(JIS L1096による引張強さの測定)

上記で得られた濾過布の引張強さをJIS L1096(一般織物試験方法:引張強さ)に準じた方法で測定した。幅2cm、長さ15cmの試験片を作成し、引張試験機につかみ間隔10cmでセットし、10%モジュラスを算出した。実施例1は縦65N/20mm,横70N/20mmであり、比較例1は縦4N/20mm,横8N/20mmであり、比較例2では縦20N/50mm,横12N/20mmであり、比較例3では縦37N/20mm,横42N/20mmであった。実施例1の10%モジュラスは、比較例1、2、3に比べて数値は高くスラリー分離用濾過布に必要な数値はクリアしている。実施例1と比較例1では一定の応力を加えながら高温処理をおこなった実施例1の方が数値は高くなった。実施例1は、比較例2、比較例3に比べて強度維持のために用いられる基布入り品より目付、密度が低いにもかかわらず、10%モジュラスは高い。

【0029】

(JIS L1096による通気性測定)

上記で得られた濾過布の通気性をJIS L1096(一般織物試験方法:通気性)に準じた方法で測定した。幅15cm、長さ15cmの試験片をフラジール形試験機にセットして、通気度を測定した。実施例1では53cc/cm2/sec、比較例1では51cc/cm2/sec、比較例2では44cc/cm2/sec、比較例3では52cc/cm2/secであった。実施例1は、比較例1,2,3と同等の通気性を有している。

【0030】

上記で得られた濾過布のポアサイズをPMI社製パームポロメーターにて測定した。実施例1では40μm、比較例1では38μm、比較例2では36μm、比較例3では38μmであった。実施例1は、比較例1,2,3と同等のポアサイズを有している。

【0031】

【表1】

【0032】

(濾過試験)

上記で得られた濾過布の濾過試験を自社試験方法で測定した。以下に具体的な試験方法について説明する。スラリー液は300ccの水の中に平均粒子径2μmの粒子を3g混入し得た濁液を用い、試験片5.5cmφの試験片に得られたスラリー液を透過し、図1および図2の結果を得た。図1は、初回の濾過試験を示したグラフであり、時間毎の残液量を計3回の測定を通じて得られた結果を平均値で算出したグラフである。図2は、繰り返し濾過試験を示したグラフであり、同一の試験片に前述で述べた初回の濾過試験を10回繰り返しおこない、濾過に要する時間を測定、計3回の測定を通じて得られた結果を平均値で算出したグラフである。

【0033】

図1より実施例1は比較例1及び比較例3と同等の性能を有しており、約60秒後には残液量は0mlとなった。実施例1と比較例2では、同等の通気度、ポアサイズを有しているにもかかわらず比較例2は、濾過に60秒以上でも残液量は約100mlを残す結果となった。図2より繰り返し濾過試験10回をおこなった場合、実施例1は濾過に要する時間は約50秒、実施例2は約202秒、実施例3は約67秒かかり、実施例1は基布入り品(比較例2、比較例3)よりも短い時間での濾過が可能となった。また、濾過効率は、基布を使用せずとも、表2に示すように実施例1は濾過効率27.5%、比較例3は20.6%と比較例3よりも高い濾過効率を得ている。

以下に濾過効率の算出方法について説明する。

{(濁液を濾過し得られた濾過布重量)−(濁液を濾過する前の濾過布重量)÷(濁液を濾過する前の濾過布重量)}×100

【0034】

実施例1、比較例1,2,3における濾過試験結果の数値を表2、表3に示す。表2は初回の濾過試験結果であり、表3は繰り返し濾過試験結果である。

【0035】

【表2】

【0036】

【表3】

【産業上の利用可能性】

【0037】

本発明は、微小な個体粒子が液体中に混ざって泥状になったもの、所謂、スラリーを分離する濾過布であるが、これに限定されるものではなく、他の液体あるいは気体を濾過する濾過布として広く適用することができる。

【図面の簡単な説明】

【0038】

【図1】濾過試験(初回)の比較結果を示したグラフである。

【図2】濾過試験(繰り返し)の比較結果を示したグラフである。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂の繊維からなる繊維層(A)と繊維層(B)より構成されており、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きいことを特徴とするスラリー分離用濾過布。

【請求項2】

前記繊維層(B)は、繊維径の異なる2種以上の繊維が積層および/または交絡されていることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項3】

前記繊維層(B)は、繊維径の異なる2種以上の繊維が混綿および/または交絡されていることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項4】

前記繊維層(A)または(B)の強度は、10%モジュラスが20N/20mm以上であることを特徴とする請求項1〜3に記載のスラリー分離用濾過布。

【請求項5】

前記熱可塑性樹脂が、ポリエチレンテレフタレートであることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項6】

前記分離用濾過布が、高温で熱処理、または一定の応力を加えて高温で熱処理されていることを特徴とする請求項(1〜5)に記載のスラリー分離用濾過布。

【請求項1】

熱可塑性樹脂の繊維からなる繊維層(A)と繊維層(B)より構成されており、前記繊維層(B)の繊維径は繊維層(A)の繊維径より繊度が大きいことを特徴とするスラリー分離用濾過布。

【請求項2】

前記繊維層(B)は、繊維径の異なる2種以上の繊維が積層および/または交絡されていることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項3】

前記繊維層(B)は、繊維径の異なる2種以上の繊維が混綿および/または交絡されていることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項4】

前記繊維層(A)または(B)の強度は、10%モジュラスが20N/20mm以上であることを特徴とする請求項1〜3に記載のスラリー分離用濾過布。

【請求項5】

前記熱可塑性樹脂が、ポリエチレンテレフタレートであることを特徴とする請求項1に記載のスラリー分離用濾過布。

【請求項6】

前記分離用濾過布が、高温で熱処理、または一定の応力を加えて高温で熱処理されていることを特徴とする請求項(1〜5)に記載のスラリー分離用濾過布。

【図1】

【図2】

【図2】

【公開番号】特開2010−125432(P2010−125432A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−305761(P2008−305761)

【出願日】平成20年11月29日(2008.11.29)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月29日(2008.11.29)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

[ Back to top ]