スラリー固化用成形型とそれを使用した成形方法

【課題】形状転写性及び離型性を向上させた成形型及びその成形型を使用した成形体の製造方法を提供する。

【解決手段】原料スラリーを固化して成形体を作製するための成形型において、該成形型の少なくとも一部を、光透過性材料の層と光半導体を含む表層で構成してなる成形型、及びこの成形型を使用して、光透過性材料の層を通して光半導体を含む層に光照射し、成形体を作製することからなる成形体の製造方法。

【効果】成形体の形状転写性、及び成形型からの離形性を向上させた成形体、及び該成形型を使用した成形体の製造方法を提供することができる。

【解決手段】原料スラリーを固化して成形体を作製するための成形型において、該成形型の少なくとも一部を、光透過性材料の層と光半導体を含む表層で構成してなる成形型、及びこの成形型を使用して、光透過性材料の層を通して光半導体を含む層に光照射し、成形体を作製することからなる成形体の製造方法。

【効果】成形体の形状転写性、及び成形型からの離形性を向上させた成形体、及び該成形型を使用した成形体の製造方法を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料スラリーを型内で固化し、成形体とするための成形型及びこの成形型を使用した成形方法に関するものであり、更に詳しくは、原料スラリーを固化して成形体を作製するための成形型において、成形体の少なくとも一部を透光性材料の層と光半導体を含む表層で構成した成形型及びこの成形型を使用した成形体の製造方法に関するものである。本発明は、光半導体の光触媒特性を利用して、成形型の表面の親和性を制御する新しい技術を利用することにより、転写性及び離型性等の特性を改善した成形型、及びこの成形型を使用した成形方法を提供することを可能とするものである。

【0002】

本発明は、例えば、複雑な形状の製品の成形に主として使用されているスラリーの鋳込成形において、成形型の、鋭角部、小さな凹部等の複雑形状部分及び小寸法形状部分の先端部分にまで、スラリーを確実に到達させ、成形型の複雑な形状を正確に転写する転写性と、成形体の離型性に優れている成形型を実現するものである。本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等の、スラリーを使用した鋳込み成形の技術分野において、成形型の形状の転写性及び離型性を向上させることを可能とする、新しい成形型及びこの成形型を使用した成形方法を提供するものである。

【背景技術】

【0003】

従来、例えば、セラミックス、プラスチックス等の成形においては、粉体を溶媒に分散させたスラリーを、成形型に流し込み、脱水、ゲル化や乾燥等により固化して、成形型の形状を転写することにより成形体を製造することが行われている。先行技術文献には、これらの成形体を形成するための、ゲル化剤や結合剤として、例えば、水溶性たんぱく質、平均粒径が3μm以下のでん粉、セルロースエーテル等(特許文献1、2、4参照)が提案されている。また、他の文献には、硬化性樹脂と硬化剤からなるスラリーを固化する方法(特許文献3参照)、反応性官能基を有する有機分散媒とゲル化剤の化学反応によりスラリーを固化する方法(特許文献5参照)、等が提案されている。

【0004】

また、他の文献には、固化した成形体を成形型から離型する方法として、例えば、シリコーン樹脂等からなる離型剤を使用する方法、また、成形型の一部を崩壊性材料又は溶解性材料から形成する方法(特許文献6参照)、更に、スラリー中の溶媒の沸点よりも低い融点を有する材料からなる成形型を使用する方法(特許文献7参照)、等が提案されている。これらの方法では、例えば、流動性を有するスラリーを使用し、成形型からの三次元形状を転写することが可能であるが、更に、一度の工程で、複雑な形状を有する成形体が欠陥なく得られるように改善されれば、後加工プロセスや、それに伴う廃棄物の発生を抑えることができ、それに伴って、コスト削減や環境負荷の低減の面で有用な成形技術となると考えられる。特に、溶媒に水を使用することができれば、コスト削減や環境負荷低減を図る上で好適である。

【0005】

しかしながら、このような従来の、スラリーを固化する成形方法は、スラリー中に残留している気泡が、製品の欠陥に直結しやすいという問題を抱えている。水のような粘性の低い流体の場合には、その中に存在する気泡は浮上しやすいが、成形用のスラリーは、一般に、粘性が高いため、小さな気泡は簡単には浮上せず、その除去は容易ではない。また、スラリーは不透明であるため、混入してしまった気泡の確認は難しい。それゆえ、スラリーを固化する成形方法では、特に、鋳込み前のスラリーの気泡を除去すること、及び、鋳込み時の気泡の混入を防止することが、複雑形状の成形体を成形するために重要である。

【0006】

また、スラリーを成形型に鋳込む際に発生する気泡として、成形型の表面に残留する気泡がある。特に、成形型における鋭角部や小さな凹部等では、スラリーがその先端にまで充填し難いため、先端部に気泡が残留することに起因して欠陥が多く発生する。その結果、スラリーを固化した成形体への成形型からの形状の転写は不十分なものとなる。例えば、薄い成形体を作製するテープ成形においては、ハジキ現象等でキャリアフィルム上に安定したスラリー膜が形成されないために、成形体に欠陥が生じる場合があり、成形型の表面でのスラリーの振る舞いは、成形体の形状、精度に大きく関係する。こうした問題の他に、水は有機溶媒に比べて、表面張力が大きく、固体材料との接触角が大きいため、気泡の残留が生じやすく、水を媒体とするスラリーの扱いは、特に難しいという問題がある。

【0007】

このように、鋭角、細い、薄い、小さい凹凸等の小寸法形状部分を有する成形型の隅々にまで、水を媒体とするスラリーを充填させて、成形体の形状を正確に転写した成形体を作製することは難しい。しかし、このような複雑な形状が一部又は全部を占める成形体を、一度の成形で製造できれば、そのメリットは大きいため、スラリーの鋳込み成形は有望な成形法である。成形体への形状付与は、成形体を削ることでも実現できるが、この場合、予め大きい成形体を作製し、削ることになるため、廃棄物が発生する。また、スラリーを固化しただけでは、強度が不十分であるため、焼結等で強度を上げてから削ることになり、加工コストも高くなる。

【0008】

成形型の形状を良好に転写するには、スラリーと成形型の表面の親和性を高めること、例えば、型面を親水性材料にすること、あるいは、濡れ性改良のための助剤をスラリーに添加することが有効である。しかし、スラリーと成形型の内壁面が高い親和力を有すると、成形体と成形型の表面に強い接着を引き起こすため、離型性が低下する。そこで、剥離層を親水層の下に設け、剥離層ごとに、成形体を離型する方法が提案されているが、この方法では、毎回、成形型に剥離層と親水層を被覆しなければならないという問題がある。また、成形型に脱気用の孔を設ける方法が提案されているが、この方法では、その孔の形状が成形体に転写されるため、後加工が必要となるという問題がある。

【0009】

一方、酸化チタンを代表とする光半導体は、光照射により、その表面が親水化することが知られている(非特許文献1、2、3参照)。成形型の成形面に、光励起により親水化された光半導体含有層を形成した粉体の鋳込成形型は、着肉速度が向上する(特許文献8参照)が、成形型の内面を親水性にすると、成形型の表面と成形面に親和力が増し密着性がよくなるため、離型性の改善効果は期待できない。また、プラスチックス、ゴム等の成形において、成形型の内面に光半導体による親水性を付与して、親油性のプラスチックス成形体の剥離性を向上させた鋳込成形型が提案されている(特許文献9参照)。しかし、スラリーの固化による鋳込み成形では、成形型と成形体の親和性が、成形性及び離型性に大きく影響を与えることから、当技術分野においては、特に、複雑な形状の成形体を成形するための成形型について、成形性と離型性の問題を同時に解決するような成形型を開発することが強く要請されていた。

【0010】

【特許文献1】特開平06−226718号公報

【特許文献2】特開平11−302302号公報

【特許文献3】特開2000−218603号公報

【特許文献4】特開2000−280210号公報

【特許文献5】特開2001−335371号公報

【特許文献6】特再002−085590号公報

【特許文献7】特開2004−34572号公報

【特許文献8】特開平10−34622号公報

【特許文献9】特開平10−34668号公報

【非特許文献1】Ogbemi O. Omaete et al. 「Gelcasting: From Laboratory Development Toward Industrial Production」,Jounal of the European Ceramic Society,17,407−413(1997)

【非特許文献2】特許庁著 「平成15年度 特許出願技術動向調査報告書 光触媒 (要約版)」2004年

【非特許文献3】Masahiro Miyauchi et al. 「Photocatalysis and Photoinduced Hydrophilicity Various Metal Oxide Thin Films」,Chemistry of Materials,14,2812−2816(2002)

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、原料スラリーを固化して成形体を作製するための成形型において、複雑な形状を正確に転写すること、及び成形体を確実に離型すること、を容易行うことができる成形型及び成形方法を開発することを目標として、鋭意研究を積み重ねた結果、成形型の少なくとも一部を、透光性材料の層と光半導体を含む表層で構成した成形型を用いることにより、所期の目的を達成し得ることを見出し、本発明を完成するに至った。

【0012】

本発明は、成形型の形状を正確に転写すること、及び成形体を、破損等の欠陥を発生させることなく確実に離型すること、が可能な成形型を提供することを目的とするものである。また、本発明は、スラリーを固化して成形するための成形型において、スラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所、例えば、鋭角部分、小さな凹凸、細い、薄い形状等の小寸法形状部分の末端にまで、十分にスラリーを充填させることが可能な成形型を提供することを目的とするものである。また、本発明は、成形型の少なくとも一部を、透光性材料の層と半導体を含む表層で構成し、透光性材料の層を通して半導体を含む表層に光照射することにより、成形型の内面とスラリーの親和性を高めて、成形型の内面の形状を正確に転写することを可能とした成形型を提供することを目的とするものである。

【0013】

また、本発明は、成形型と成形体の界面に介在する有機物等を、光半導体の光触媒作用により分解して、界面の親和性を低下させることにより、成形体の離型性を改善することを可能とする成形型を提供することを目的とするものである。更に、本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等の鋳込成形において有用な成形型、及びその成形型を使用した成形方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)原料スラリーを固化して成形体を作製するための成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成したことを特徴とする成形型。

(2)成形型のスラリーが充填されにくい箇所を、透光性材料の層と半導体を含む表層で構成した上記(1)に記載の成形型。

(3)成形型のスラリーが充填されにくい箇所が、成形型の複雑形状部分又は成形型の小寸法形状部分である上記(2)に記載の成形型。

(4)成形型の透光性材料の層を通して光半導体を含む表層に光が照射されるように構成されている上記(1)又は(2)に記載の成形型。

(5)光半導体を含む表層を、成形型の表面の一部又は全部に形成した上記(1)又は(2)に記載の成形型。

(6)光半導体として、酸化チタン系光触媒を含む表層を有する上記(1)又は(2)に記載の成形型。

(7)セラミックス原料の水溶媒スラリーを固化して成形体を作製するための成形型である上記(1)に記載の成形型。

(8)原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法において、上記(1)から(7)のいずれかに記載の成形型を使用し、成形型の光半導体を含む表層へ光照射を行い、成形体の作製を行うことを特徴とする成形体の製造方法。

(9)成形型の光半導体を含む表層への光照射を、成形型の透光性材料の層を通して行う上記(8)に記載の成形体の製造方法。

(10)成形型の透光性材料の層を通して、光半導体を含む表層に光照射を行い、原料スラリーの鋳込み及び/又は成形体の離型を行う上記(8)に記載の成形体の製造方法。

【0015】

次に、本発明について更に詳細に説明する。

本発明は、粉体が媒体中に分散したスラリーを固化して成形体を作製するための成形型において、該成形型にスラリーを鋳込んだときに、スラリーが充填されにくい箇所を、透光性材料の層と光半導体を含む表層で構成した成形型、及びこれを使用した成形体の製造方法に特徴を有するものである。

【0016】

本発明は、成形体と成形型の界面の親和性を制御して、成形型の形状の転写性と成形体の離型性を改善するものである。本発明は、成形型のスラリーが充填されにくい箇所、例えば、気泡が残留することにより成形体の欠陥が発生しやすい箇所を、透光性材料の層と光半導体を含む表層により構成して、光半導体を含む表層に、透光性材料の層を通して光照射し、成形型と成形体の界面の親和性を向上させるものである。それにより、スラリーが充填されにくい箇所の端部にまで十分にスラリーが充填されることを可能とするものである。また、本発明は、鋳込み成形を完了した成形体に、成形型の透光性材料の層を通して、光半導体を含む表層に光照射し、成形体の成形型からの離型性を向上させることを可能とするものである。

【0017】

スラリーの鋳込み成形において、成形型の表面とスラリーの親和性が低い場合には、スラリーの先端部分の状態は図2(a)に示すように、界面張力により球形になり、成形型とスラリーの間に空間を残留させる。一方、両者間の親和性が高い場合には、スラリーの先端部分は、図2(b)のように、表面に広がって、型の細部先端にまでスラリーを充填することが可能となる。本発明では、例えば、光半導体が光励起されると、その表面が高度に親水化され、例えば、光半導体性チタニアを紫外線で光励起すると、その表面の水の接触角が、10゜以下になり、表面が高度に親水化される。その結果、成形型の複雑な形状の微細部分にまで、スラリーが充填されて、成形型の転写性を改良することが可能となる。

【0018】

スラリーの鋳込み成形において、成形体に欠陥が数多く発生する部分は、スラリーが充填されにくい箇所であり、例えば、複雑な形状を有するために気泡が残留しやすい部分、鋭角部、小さな凹凸部等の小寸法形状部分である。欠陥のない成形体を成形するためには、これらの、複雑な形状の部分、気泡が残留しやすい箇所の成形型表面と、スラリーとの親和性を高くすることが必要となる。

【0019】

本発明の成形型は、内側の表面に光半導体を含む表層を有するものであり、該光半導体を含む表層に光を照射することにより、スラリーと成形型の親和性を高くすることができる。成形体とスラリーの親和性を制御するために照射される光の波長、強度等は、光半導体の特性により適宜選択される。成形型に形成された光半導体の表層に光照射するには、例えば、成形型の鋳込み口側から、光半導体に直接光照射することにより、成形型の内面の親和性を高めることが可能である。

【0020】

光半導体は、照射直後よりも数十分以上照射する方が高い効果を発する(Chemistry of Materials,14,2812−2816(2002)参照)ため、使用の数十分前から成形型に光を照射することが望ましい。特に、入り組んだ、複雑な形状の成形型では、例えば、光半導体の表層に対応する箇所を、透光性材料の層で構成することにより、光照射を、確実に、容易に行うことが可能である。透光性材料を成形型に使用すると、スラリーを鋳込んだ後にも、透光性材料を通して、光半導体の表層へ光照射することが可能であり、テープ成形のキャリアフィルム等のように重ねて(巻いて)ある場合でも、成形型の光半導体を含む表層へ光を到達させることが可能となる。

【0021】

このように、本発明の成形型は、成形型の少なくとも一部が、透光性材料の層と光半導体を含む表層で構成され、例えば、成形型全体を透光性材料から構成すること、あるいは、透光性材料の層を、光半導体を含む表層に対応する部分及びその近傍にのみ設けること、等により、透光性材料の層を介して、半導体を含む表層に光照射することが可能となる。例えば、直角形状の隅部、及び凹凸部を有する成形型では、隅部と凹凸部及びその周辺をカバーする範囲を透光性材料の層で構成することにより、光半導体を含む表層に光照射することが可能となる。このような構造を有する成形型は、成形型の鋳込み口等より光半導体の表層に直接光照射すること、及び成形型の透光性材料の層を通して半導体を含む層に光照射することが可能であり、これにより、成形型とスラリーの親和性を高めることが可能となる。

【0022】

本発明の成形型は、スラリーが充填されにくい箇所に、透光性材料の層と光半導体を含む表層を設け、そこに光照射することによって、成形型とスラリーの親和性を高めて、スラリーが、複雑な形状の端部にまで十分に充填されるようにして、気泡の残留等による製品の欠陥をなくすることを可能とするものである。本発明では、成形型の成形面とスラリーとの親和性を高めることにより、細部にまでスラリーが十分に充填され、成形型が正確に転写された成形体を作製することが可能となる。

【0023】

界面の親和性を高くすることは、両者間に、強い親和力が働くことに相当し、成形型と成形体の離形性を必然的に悪くすることになるので、成形型にスラリーを鋳込み、固化した成形体を、成形型より離型することが困難となる。離形性が悪いと、強度の発現が十分でない成形体では、離型時に、製品の、破損、欠け等の欠陥が発生する恐れがあるので、複雑な形状の成形体にあっては、特に、良好な離型性を確保しなければならない。

【0024】

本発明の成形型では、光半導体の表層を、成形体の離型性の向上に利用することが可能である。光半導体は、光照射により、有機物類を分解することができる機能を有しているが、本発明では、この機能を、成形体の離型に利用することができる。成形型の内面に形成された光半導体の表層は、鋳込まれたスラリーにより全面が被覆されているのが通常であり、成形体側から、半導体の表層に直接光照射することはできない。そこで、成形型に設けられた透明な壁面を通して、光半導体の表層に、光照射がなされ、光半導体に接している成形体中に含有されている有機物等を分解して、成形型と成形体の親和性を低下させて、離形性を向上させることが可能となる。

【0025】

本発明の成形型としては、粉体を媒体中に分散させたスラリーの鋳込みにより、型の内部構造又は形状に一致して正確に転写された成形体を得るためのものであって、例えば、通常の鋳込成形に使用されている成形型、又はそれと同等のものであれば、適宜選択して使用することが可能であり、成形型を構成する材質は特に限定されない。本発明の成形型の透光部を構成する透光性材料としては、好適には、例えば、ガラス、コランダム、石英等の無機材料や、アクリル、ポリエチレン、ポリスチレン、ポリプロピレン、塩化ビニール等の有機物材料、無機・有機ハイブリッド材料等が挙げられる。

【0026】

成形型は、その形状や離型性の点から、必ずしも単一の部品から構成されるものではなく、複数の部品から構成される合わせ型でもよい。この場合には、光半導体表面を有する光透過性の部品と、それ以外の部品を組み合わせることが好適である。光半導体表面を有する透光性材料で、成形型のすべてを構成してもよいが、別の材料からなる部分と組み合わせる場合は、例えば、金属、セラミックス、樹脂等を使用することができる。

【0027】

本発明の成形型において、有機物分解作用を有する光半導体を使用する場合には、例えば、有機物材料で構成された、透光性材料又は成形型が劣化することがある。そのため、例えば、酸化アルミニウム、酸化珪素、酸化ジルコニウム等の金属酸化物、水酸化アルミニウム、水酸化ジルコニウム等の金属水酸化物や含水酸化物、リン酸アルミニウム、リン酸カルシウム等のリン酸塩、セメント、石灰、琺瑯用フリット等の無機系バインダ、モンモリロナイト、カオリン、タルク、雲母、セピオライト等の粘土化合物等の金属化合物等からなる光不活性物質を利用することで、成形型の劣化を抑えることができる。この場合、光半導体の表層を、成形型の表面に設ける際に、光半導体層と成形型の間に光不活性物質を含む中間層を設ける方法、光半導体を成形型材料中に含有させる場合に、光不活性物質を同時に含有させる方法等を使用することができる。光不活性物質は、成形型の表面の光半導体の活性化に必要な光透過性が損なわない範囲で利用しなければならない。

【0028】

本発明の成形型の成形面は、光触媒作用を有する光半導体の表層によって被覆されている。この光半導体のバンドギャップエネルギーより高いエネルギーの波長を持った、任意の光を充分な照度で、充分な時間照射すると、光半導体の表層は、親水性を呈する。本発明においては、例えば、人工光源を設置し、光半導体を光励起することができる。

【0029】

本発明の成形型において、光半導体を含む表層を構成する光半導体としては、例えば、酸化チタン、酸化スズ、 酸化ジルコニウム、酸化ニオブ、酸化亜鉛、酸化タングステン、酸化鉄、酸化カドミウム、硫化モリブデン、炭化珪素、砒化ガリウム、硫化カドミウム等が例示されるが、光触媒の光分解機能、親水性の観点から、酸化チタン、酸化スズが好ましく、中でも、酸化チタンが最も好ましい。酸化チタンは、無害であり、化学的に安定してあり、かつ、安価に入手することが可能であり、そのバンドギャップエネルギーは高く、光励起には紫外線又は可視光線が必要となる。

【0030】

酸化チタンとしては、アナターゼとルチルのいずれも使用することができるが、アナターゼ型チタニアの利点は、非常に細かな微粒子を分散させたゾルを市場で容易に入手することができ、非常に薄い薄膜を容易に形成することである。他方、ルチル型酸化チタンは、高温で焼結することができ、強度と耐摩耗性に優れた被膜が得られるという利点がある。また、光半導体は、Cr、Fe、Vのような金属のドーピングや、窒素のようなアニオンによる酸素サイト置換により、光半導体は可視光に応答性を示す。

【0031】

本発明の成形型の内面に、光半導体の表層を形成する手段としては、例えば、スプレー、刷毛塗り、ディッピング等により、成形型の表面へ材料をコーティングする方法が例示される。成形型が単純形状の場合には、高粘性のコーティング剤により、厚いコーティング層を作製することも可能であるが、複雑な形状の場合は、成形型の細部まで均一な厚みに塗布される必要があり、低粘性コーティング剤による薄いコーティング層の方が高い寸法精度を得やすい。また、成形型母材が、スパッタリングやCVD等のコーティングに適用できる材質であれば、スパッタリングやCVDのような薄膜作製法により光半導体を含む表層のコーティング層を作製することもできる。

【0032】

次に、本発明の原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法について説明する。本発明の成形体の製造方法において、スラリーを形成する媒体としては、例えば、水や有機溶媒等が使用されるが、水は、毒性や可燃性が無く、低コストである等の利点を有し、本発明の媒体として好適である。本発明で使用するスラリーは、固体(粉体)と液体の混合物であるため、成形工程において均質な混合状態(粉体が良く分散している状態)を保つことが成形物の品質の安定に不可欠である。水と乾燥状態の無機物粉体からスラリーを作製する場合は、混合し、撹拌するだけでは良い分散状態にならず、しばらく経過すると、粉体が沈殿する場合が多い。これは、粉体の比重が水に比べて重いのに加え、複数の粉体が凝集して大きい粒子を形成していること等が原因となっていると考えられる。

【0033】

スラリーを良い分散状態にするためには、すでに凝集している粉体を分離させること、粉体の凝集が発生しにくくすること、が必要である。凝集した粉体を分離させるには、凝集した塊に大きい外力を加える撹拌が有効であり、例えば、ボールミル、ホモジナイザー、超音波振動装置等の機器が用いられる。粉体の凝集を阻止するには、粉体表面に電荷を与え、電荷の反発作用により、粉体同士の接触を抑えることが有効であり、粉体の表面状態を変えるための分散剤や、スラリーのpHを調整するための酸・アルカリ溶液等、が添加される。分散剤の種類及び添加量は粉体の種類やサイズで異なるが、代表的なものには、例えば、カルボキシルメチルセルロース塩、ポリアクリル酸ソーダ、アルギン酸ソーダ、ポリカルボン酸型アニオン系界面活性剤等により分散性を改善して、転写性、成形性を向上することができる。本発明の成形方法においては、このようなスラリーの分散方法、及び分散剤を適宜採用することができる。

【0034】

また、本発明の成形体の製造方法では、水と粉体を混合する工程で、スラリーは外気を巻き込むため、スラリー中には気泡が存在する。大きな気泡は成形体中の欠陥の原因になりやすく、小さい気泡は成形体の収縮量を増やす等、意図しないスラリー中の気泡は、成形にとって悪影響を与える。スラリー中の気泡を低減させるには、気泡を消滅しやすくする消泡剤を添加したり、真空によりスラリー中の気泡を除去する等の方法が適宜使用される。消泡剤としては、例えば、脂肪酸、高級アルコール、シリコーン等が使用される。本発明においては、スラリーの作製にあたり、このような消泡剤の使用又は消泡方法が適宜採用される。

【0035】

本発明の成形体の製造方法では、成形型に鋳込んだスラリーを固化することにより、粉体の集合体である成形体が得られる。スラリーの固化により成形型の形状が成形体に転写され、離型や、その後の操作に必要な強度を得ることができる。本発明で、スラリーを固化する方法には、例えば、水を減少させる方法として、スラリー中の水を減らすことにより、スラリーの流動性が低下し、粉体が固定される。水を減少させる方法としては、蒸発等がある。固定された粉体により成形体が形成されるが、粉体間に大きな結合力が作用していないため、成形体の強度は必ずしも強くない。そのため、結合剤等を添加し、成形体の強度を高める場合もあり、結合剤としては、ポリビニールアルコール、メチルセルロース、アクリル酸エステル等が使用される。

【0036】

また、水を凍結させる方法として、スラリーを冷却し、水を凍結させれば、固化した成形体を得ることができる。乾燥するまで凍結状態を保つ必要があるため、真空中での乾燥等が行われることが多い。また、ゲル化する添加物を加える方法として、ゾルからゲルへ状態変化するゲル化物質を添加し、スラリーを成形型に鋳込んだ後に、ゲル化物質をゲル状態に変化させることでスラリーの流動性が失われ成形体が得られる。この成形法では、ゲル化を開始するきっかけが必要であり、有機モノマーと、架橋剤をスラリーに加えることで徐々にゲル化が進行するタイプや、外的環境、例えば、温度によりゲル化を開始させるタイプ等がある。有機モノマーと架橋剤の組み合わせにはさまざまなものがあり、有機モノマーに、メタクリルアミド、架橋剤に、N,N’−メチレンビスアクリルアミド等(引用文献:Journal of the American Ceramic Society,81,581−591(1998)参照)が報告されている。温度変化によりゲル化する水溶性物質としては、寒天、ゼラチン、メチルセルロース等が知られている。

【0037】

また、水を高粘性にする方法として、溶媒が高粘性の場合、スラリーの流動性も低下することを利用した成形法がある。水溶液の粘性を変化させる物質を添加し、成形型に鋳込んだ後に水溶液を高粘性にすることにより成形体が得られる。例えば、セルロースエーテルを添加し冷却することによりセルロースエーテル水溶液を高粘性化させて成形体を得る方法が報告されている。更に、自硬化として、使用する粉体が、水と化学反応を起こし、スラリー全体を徐々に固化させる物質である場合、この固化現象で成形体を得ることができる。こうした物質には、例えば、石膏やセメント、からなる組成物等がよく知られている。

【0038】

本発明の成形体の製造方法では、成形型の光半導体を含む表層に光を照射する場合には、光半導体の特性に応じた波長の光、例えば、紫外線を照射する。光照射は、光半導体面に直接、又は成形型の透光性材料の層を通して行われる。スラリーを鋳込んだ後の光照射は、成形型の透光性材料の層を通してのみ行うことが可能であり、成形体の型に接する界面に存在する有機化合物等を分解して、界面の親和性を低下させるのに十分な条件下で、光照射が行われる。

【0039】

以上説明したように、本発明の成形型では、スラリーを成形型へ充填するのが難しく、正確な形状の転写が行なえない、鋭角、細い、薄い等の小寸法形状部分を有する成形型の、形状転写性と、離型性を改善するものであり、該部分に対応する成形型を透光性材料の層と光半導体を含む表層で構成するものである。本発明では、特に、光半導体の活性化を、透光性材料の層を通して、光を照射することにより行うことができる。これにより、スラリーと成形型の表面の親和性を制御して、スラリーの充填性及び成形体の離形性を改善するものである。そして、本発明は、例えば、セラミックス、金属、樹脂等の粉体のスラリーを使用した鋳込成形による成形体の製造技術一般に広く適用することが可能である。

【0040】

従来、例えば、ガラスや成形型の表面を親水化するために光半導体をコーティングすることは種々行われていた。これに対して、本発明は、鋳込成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成し、鋳込成形の過程において、透光性材料の層を介して光半導体を含む層に光照射するようにした成形型、及び該成形型を使用して成形体を製造する方法を提供するものであり、これにより、従来、鋳込成形における問題点とされていた、複雑形状部分や小寸法形状部分を有する成形体を、優れた成形型の形状の転写性と成形体の離型性を利用して、高精度に作製することを可能にするものである。

【発明の効果】

【0041】

本発明により、(1)成形型の成形面の形状を、正確に転写することが可能な成形型及びそれを使用した成形体の製造方法を提供することができる、(2)成形体の離型性をよくした成形型を提供することができる、(3)成形型のスラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所、例えば、鋭角部分、小さな凹凸、細い、薄い形状等の小寸法形状部分の末端にまで、十分にスラリーを充填させることが可能な成形型を提供することができる、(4)成形型の内面と、スラリー又は成形体の界面の親和性を制御することにより、転写性及び離形性を改善することができる、(5)少なくとも、成形型のスラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所を、光透過材料の層によって構成することにより、光半導体を含む表層に、透光性材料の層を通して光を照射することができる、(6)食器、衛生陶器、建築用セラミックス、ファインセラミックス等のセラミックス、樹脂等を使用した鋳込成形の技術分野において、新しい成形型、及びこの成形型を使用した成形方法を提供することができる、(7)成形型の形状を正確に転写することができ、成形体の欠陥を低減できるので、後加工による仕上げが不要となり、廃棄物を抑制し、消費エネルギーを節約することができる、という従来技術にはない、格別の効果が奏される。

【発明を実施するための最良の形態】

【0042】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0043】

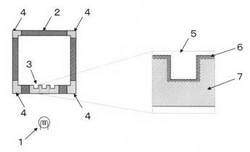

本実施例では、図1に示したように、スラリーの充填が不十分となり、気泡が残留しやすい箇所である、角部4や、小寸法形状部3を、透光性材料(光透過性のある成形型材料)7で構成し、その表面に光半導体を含む成形型表面6を設けた成形型2を作製した。成形型2の、光を透過する部分(光透過性材料部)4は、その表面には、酸化チタンからなる光半導体を含む層6を設けた。鋳込前に、光透過性材料部4を通して、照明1から光を照射し、光半導体を活性化させた。光の照射により活性化した光半導体が親水化して、スラリー8と成形型2の接触状態は、図2(a)から図2(b)に示すように変化して、スラリー8と成形型2の間に空気が残留しにくい状態になった。また、スラリー8を鋳込んだ後に、光半導体に光を照射することにより、成形型に接する成形体中に含有される結合剤等の有機物が分解されて、離形性が改善された。成形体表面の親水化は、スラリーに含まれる有機物結合剤による成形体と成形型の接着性を増加させるため、離型性低下の原因となりうるが、光半導体の有機物分解作用で成形型に接する結合剤が分解されるため、接着力を低下することができる。

【実施例2】

【0044】

本実施例では、幅約1mm、深さ約1mmの凹型の計量スケール10を有する、容量100mlのポリプロピレンカップ側面9を成形型とした(図3参照)。自硬化する石膏スラリーを使用し、石膏の成形体を作製した。石膏スラリーは、石膏粉体と水を、重量比100:80で混合し、真空中でスラリー内の気泡を除いて調製した。成形型としては、二種類のポリプロピレンカップを使用し、一方のポリプロピレンカップの成形面には酸化チタンスプレー(商品名:EZクリーンキープ、発売元:田島メタルワーク(株)、製造元:(株)アーバンアベニュー)を塗布し、乾燥させて、酸化チタンをコーティングした成形型とした。他方のポリプロピレンカップには何ら処理を施すことなく成形型とした。

【0045】

酸化チタンをコーティングした成形型には、鋳込み開始の30分以上前より、ブラックライト(ピーク波長360nm)を照射した。次いで、成形型に、2mlの石膏スラリーを鋳込み、成形型を、円周方向に静かに揺らし、スラリーを、成形型の凹部計量スケール10の中に広げた。図4に、スラリーが固化した後の成形型内面の写真を示す。酸化チタンをコーティングした後、ブラックライトを照射して、内面を親水性にした成形型11では、薄く広い形状の成形体13が得られた。他方、酸化チタンをコーティングしていない成形型9では、スラリーが中央に集まり、中央が盛り上がった形状の成形体12となった。

【0046】

図5(a)に、酸化チタンにより内面を親水性にした成形型11を使用し、離型した後の石膏成形体の成形型側の転写面13の写真を示す。計量スケールの形状がきれいに転写されていた。酸化チタンをコーティングしていない成形型9では、転写面12には、計量スケールの形状が転写されなかった(図5(b)参照)。このように、本発明の、酸化チタンをコーティングした成形型を使用することで、成形型の形状を正確に転写して、表面にスケールの凹凸が明確に現れた、成形体を作製することができた。

【実施例3】

【0047】

天然粘土を配合した陶磁器生地用のスラリーを、自然乾燥により固化して成形体を作製した。成形型としては、実施例2と同様に、2種類を使用し、ブラックライトの照射も同様に行った。スラリーは、天然粘土粉体:水:分散剤(水ガラス)を、重量比65:35:0.02で混合して作製した。このスラリー5ml程度を、成形型に鋳込み、室温で乾燥した。離型した後の成形体の計量スケール転写部の拡大写真を図6に示す。酸化チタンをコーティングしていない成形型により作製した成形体14では、成形型上の計量スケール凹部へのスラリーの充填が不十分であったため、大きな収縮が発生し、亀裂16が生じた。酸化チタンをコーティングした、本発明の成形型で作製した成形体15では、計量スケールがクリアに再現された。

【実施例4】

【0048】

アルミナスラリーを、メチルセルロースのゲル化により固化して成形体を作製した。成形型は、実施例2と同様に2種類を使用し、ブラックライトの照射も同様に行った。アルミナ:水:分散剤(ポリカルボン酸アンモニウム塩)を、重量比100:25:0.5で混合し、超音波振動により粉体を分散させた。スラリーを70℃に加熱し、メチルセルロース粉体(水1に対して0.06)をスラリーに混合した。加熱したスラリー中では、メチルセルロース粉体は溶解せず、スラリーの中で分散した状態にあるため、スラリーは流動性を保っていた。このスラリーを成形型に鋳込んだ後、スラリーを室温まで冷却すると、メチルセルロース粉体が溶解した。メチルセルロース水溶液は高粘性であるため、スラリーは流動性を失った。この成形体を、成形型ごとに、再度70℃まで加熱して、メチルセルロースをゲル化させ、そのまま乾燥させて成形体を作製した。

【0049】

酸化チタンをコーティングした成形型を使用して作製した成形体を、離型する前に、ポリプロピレン製の透明成形型の外面より、透明な壁を透過してブラックライトを照射したところ、離型性を改善することができた。離型後の成形体の計量スケールの拡大写真を図7に示す。酸化チタンをコーティングした成形型で作製した成形体18では、計量スケール形状がクリアに転写された(図7(b)参照)。酸化チタンをコーティングしていない成形型で作製した成形体17では、成形型からの離型性が悪く、全体が崩れるとともに、気泡の跡と見られる欠陥19が観察された(図7(a)参照)。

【産業上の利用可能性】

【0050】

以上詳述したように、本発明は、原料スラリーを固化して成形体を作製するための成形型に係るものであり、本発明は、成形型のスラリーを鋳込んだときにスラリーが充填されにくい箇所にまでスラリーを完全に充填し、成形型の型を正確に転写することを可能とする成形型を提供することを可能とするものである。本発明は、成形型を、透光性材料の層と光半導体を含む表層で構成し、これに光照射することにより、成形体の内面とスラリーの親和性を高めて、成形型内面の形状転写性を向上させることを可能とするものである。また、本発明は、成形体の表層の界面に介在する有機物を、光半導体の作用により分解して、成形体の離型性をよくすることを可能とするものである。また、本発明は、成形型の少なくとも光半導体を含む表層に対応する部分を、透光性材料の層で構成し、それを通して光半導体を含む表層に、光を照射することを可能とした成形型を提供するものである。更に、本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等のセラミックス、樹脂等を使用した鋳込成形において有用な新しい成形型、及びこの成形型を使用した成形体の製造方法を提供するものである。

【図面の簡単な説明】

【0051】

【図1】水溶媒スラリーを固化するための成形型とその使用形態を示す。

【図2】成形型表面とスラリーの接触の形態を示す。

【図3】実施例2、3、4で使用したポリプロピレンカップを半割した成形型の写真を示す。

【図4】実施例2における離型前の成形型と石膏成形体の写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図5】実施例2で成形した石膏成形体の転写面の写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図6】実施例3で成形した天然粘土成形体に転写された計量スケールの形状を、拡大した写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図7】実施例4で成形したアルミナ成形体に転写された計量スケールの形状を拡大した写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【符号の説明】

【0052】

1 光半導体活性化用照明

2 成形型

3 光透過性材料部(小寸法形状)

4 光透過性材料部(角部)

5 小寸法形状部の成形型の拡大

6 光半導体を含む成形型表面

7 光透過性のある成形型材料

8 水溶媒スラリー

9 ポリプロピレンカップ

10 計量スケール(凹形状)

11 酸化チタンコートをしたポリプロピレンカップ

12 酸化チタンコートをしていないポリプロピレンカップで成形した石膏成形体

13 酸化チタンコートをしたポリプロピレンカップで成形した石膏成形体

14 酸化チタンコートをしていないポリプロピレンカップで成形した天然粘土成形体

15 酸化チタンコートをしたポリプロピレンカップで成形した天然粘土成形体

16 乾燥収縮により割れ

17 酸化チタンコートをしていないポリプロピレンカップで成形したアルミナ成形体

18 酸化チタンコートをしたポリプロピレンカップで成形したアルミナ成形体

19 気泡による欠陥

【技術分野】

【0001】

本発明は、原料スラリーを型内で固化し、成形体とするための成形型及びこの成形型を使用した成形方法に関するものであり、更に詳しくは、原料スラリーを固化して成形体を作製するための成形型において、成形体の少なくとも一部を透光性材料の層と光半導体を含む表層で構成した成形型及びこの成形型を使用した成形体の製造方法に関するものである。本発明は、光半導体の光触媒特性を利用して、成形型の表面の親和性を制御する新しい技術を利用することにより、転写性及び離型性等の特性を改善した成形型、及びこの成形型を使用した成形方法を提供することを可能とするものである。

【0002】

本発明は、例えば、複雑な形状の製品の成形に主として使用されているスラリーの鋳込成形において、成形型の、鋭角部、小さな凹部等の複雑形状部分及び小寸法形状部分の先端部分にまで、スラリーを確実に到達させ、成形型の複雑な形状を正確に転写する転写性と、成形体の離型性に優れている成形型を実現するものである。本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等の、スラリーを使用した鋳込み成形の技術分野において、成形型の形状の転写性及び離型性を向上させることを可能とする、新しい成形型及びこの成形型を使用した成形方法を提供するものである。

【背景技術】

【0003】

従来、例えば、セラミックス、プラスチックス等の成形においては、粉体を溶媒に分散させたスラリーを、成形型に流し込み、脱水、ゲル化や乾燥等により固化して、成形型の形状を転写することにより成形体を製造することが行われている。先行技術文献には、これらの成形体を形成するための、ゲル化剤や結合剤として、例えば、水溶性たんぱく質、平均粒径が3μm以下のでん粉、セルロースエーテル等(特許文献1、2、4参照)が提案されている。また、他の文献には、硬化性樹脂と硬化剤からなるスラリーを固化する方法(特許文献3参照)、反応性官能基を有する有機分散媒とゲル化剤の化学反応によりスラリーを固化する方法(特許文献5参照)、等が提案されている。

【0004】

また、他の文献には、固化した成形体を成形型から離型する方法として、例えば、シリコーン樹脂等からなる離型剤を使用する方法、また、成形型の一部を崩壊性材料又は溶解性材料から形成する方法(特許文献6参照)、更に、スラリー中の溶媒の沸点よりも低い融点を有する材料からなる成形型を使用する方法(特許文献7参照)、等が提案されている。これらの方法では、例えば、流動性を有するスラリーを使用し、成形型からの三次元形状を転写することが可能であるが、更に、一度の工程で、複雑な形状を有する成形体が欠陥なく得られるように改善されれば、後加工プロセスや、それに伴う廃棄物の発生を抑えることができ、それに伴って、コスト削減や環境負荷の低減の面で有用な成形技術となると考えられる。特に、溶媒に水を使用することができれば、コスト削減や環境負荷低減を図る上で好適である。

【0005】

しかしながら、このような従来の、スラリーを固化する成形方法は、スラリー中に残留している気泡が、製品の欠陥に直結しやすいという問題を抱えている。水のような粘性の低い流体の場合には、その中に存在する気泡は浮上しやすいが、成形用のスラリーは、一般に、粘性が高いため、小さな気泡は簡単には浮上せず、その除去は容易ではない。また、スラリーは不透明であるため、混入してしまった気泡の確認は難しい。それゆえ、スラリーを固化する成形方法では、特に、鋳込み前のスラリーの気泡を除去すること、及び、鋳込み時の気泡の混入を防止することが、複雑形状の成形体を成形するために重要である。

【0006】

また、スラリーを成形型に鋳込む際に発生する気泡として、成形型の表面に残留する気泡がある。特に、成形型における鋭角部や小さな凹部等では、スラリーがその先端にまで充填し難いため、先端部に気泡が残留することに起因して欠陥が多く発生する。その結果、スラリーを固化した成形体への成形型からの形状の転写は不十分なものとなる。例えば、薄い成形体を作製するテープ成形においては、ハジキ現象等でキャリアフィルム上に安定したスラリー膜が形成されないために、成形体に欠陥が生じる場合があり、成形型の表面でのスラリーの振る舞いは、成形体の形状、精度に大きく関係する。こうした問題の他に、水は有機溶媒に比べて、表面張力が大きく、固体材料との接触角が大きいため、気泡の残留が生じやすく、水を媒体とするスラリーの扱いは、特に難しいという問題がある。

【0007】

このように、鋭角、細い、薄い、小さい凹凸等の小寸法形状部分を有する成形型の隅々にまで、水を媒体とするスラリーを充填させて、成形体の形状を正確に転写した成形体を作製することは難しい。しかし、このような複雑な形状が一部又は全部を占める成形体を、一度の成形で製造できれば、そのメリットは大きいため、スラリーの鋳込み成形は有望な成形法である。成形体への形状付与は、成形体を削ることでも実現できるが、この場合、予め大きい成形体を作製し、削ることになるため、廃棄物が発生する。また、スラリーを固化しただけでは、強度が不十分であるため、焼結等で強度を上げてから削ることになり、加工コストも高くなる。

【0008】

成形型の形状を良好に転写するには、スラリーと成形型の表面の親和性を高めること、例えば、型面を親水性材料にすること、あるいは、濡れ性改良のための助剤をスラリーに添加することが有効である。しかし、スラリーと成形型の内壁面が高い親和力を有すると、成形体と成形型の表面に強い接着を引き起こすため、離型性が低下する。そこで、剥離層を親水層の下に設け、剥離層ごとに、成形体を離型する方法が提案されているが、この方法では、毎回、成形型に剥離層と親水層を被覆しなければならないという問題がある。また、成形型に脱気用の孔を設ける方法が提案されているが、この方法では、その孔の形状が成形体に転写されるため、後加工が必要となるという問題がある。

【0009】

一方、酸化チタンを代表とする光半導体は、光照射により、その表面が親水化することが知られている(非特許文献1、2、3参照)。成形型の成形面に、光励起により親水化された光半導体含有層を形成した粉体の鋳込成形型は、着肉速度が向上する(特許文献8参照)が、成形型の内面を親水性にすると、成形型の表面と成形面に親和力が増し密着性がよくなるため、離型性の改善効果は期待できない。また、プラスチックス、ゴム等の成形において、成形型の内面に光半導体による親水性を付与して、親油性のプラスチックス成形体の剥離性を向上させた鋳込成形型が提案されている(特許文献9参照)。しかし、スラリーの固化による鋳込み成形では、成形型と成形体の親和性が、成形性及び離型性に大きく影響を与えることから、当技術分野においては、特に、複雑な形状の成形体を成形するための成形型について、成形性と離型性の問題を同時に解決するような成形型を開発することが強く要請されていた。

【0010】

【特許文献1】特開平06−226718号公報

【特許文献2】特開平11−302302号公報

【特許文献3】特開2000−218603号公報

【特許文献4】特開2000−280210号公報

【特許文献5】特開2001−335371号公報

【特許文献6】特再002−085590号公報

【特許文献7】特開2004−34572号公報

【特許文献8】特開平10−34622号公報

【特許文献9】特開平10−34668号公報

【非特許文献1】Ogbemi O. Omaete et al. 「Gelcasting: From Laboratory Development Toward Industrial Production」,Jounal of the European Ceramic Society,17,407−413(1997)

【非特許文献2】特許庁著 「平成15年度 特許出願技術動向調査報告書 光触媒 (要約版)」2004年

【非特許文献3】Masahiro Miyauchi et al. 「Photocatalysis and Photoinduced Hydrophilicity Various Metal Oxide Thin Films」,Chemistry of Materials,14,2812−2816(2002)

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、原料スラリーを固化して成形体を作製するための成形型において、複雑な形状を正確に転写すること、及び成形体を確実に離型すること、を容易行うことができる成形型及び成形方法を開発することを目標として、鋭意研究を積み重ねた結果、成形型の少なくとも一部を、透光性材料の層と光半導体を含む表層で構成した成形型を用いることにより、所期の目的を達成し得ることを見出し、本発明を完成するに至った。

【0012】

本発明は、成形型の形状を正確に転写すること、及び成形体を、破損等の欠陥を発生させることなく確実に離型すること、が可能な成形型を提供することを目的とするものである。また、本発明は、スラリーを固化して成形するための成形型において、スラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所、例えば、鋭角部分、小さな凹凸、細い、薄い形状等の小寸法形状部分の末端にまで、十分にスラリーを充填させることが可能な成形型を提供することを目的とするものである。また、本発明は、成形型の少なくとも一部を、透光性材料の層と半導体を含む表層で構成し、透光性材料の層を通して半導体を含む表層に光照射することにより、成形型の内面とスラリーの親和性を高めて、成形型の内面の形状を正確に転写することを可能とした成形型を提供することを目的とするものである。

【0013】

また、本発明は、成形型と成形体の界面に介在する有機物等を、光半導体の光触媒作用により分解して、界面の親和性を低下させることにより、成形体の離型性を改善することを可能とする成形型を提供することを目的とするものである。更に、本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等の鋳込成形において有用な成形型、及びその成形型を使用した成形方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)原料スラリーを固化して成形体を作製するための成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成したことを特徴とする成形型。

(2)成形型のスラリーが充填されにくい箇所を、透光性材料の層と半導体を含む表層で構成した上記(1)に記載の成形型。

(3)成形型のスラリーが充填されにくい箇所が、成形型の複雑形状部分又は成形型の小寸法形状部分である上記(2)に記載の成形型。

(4)成形型の透光性材料の層を通して光半導体を含む表層に光が照射されるように構成されている上記(1)又は(2)に記載の成形型。

(5)光半導体を含む表層を、成形型の表面の一部又は全部に形成した上記(1)又は(2)に記載の成形型。

(6)光半導体として、酸化チタン系光触媒を含む表層を有する上記(1)又は(2)に記載の成形型。

(7)セラミックス原料の水溶媒スラリーを固化して成形体を作製するための成形型である上記(1)に記載の成形型。

(8)原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法において、上記(1)から(7)のいずれかに記載の成形型を使用し、成形型の光半導体を含む表層へ光照射を行い、成形体の作製を行うことを特徴とする成形体の製造方法。

(9)成形型の光半導体を含む表層への光照射を、成形型の透光性材料の層を通して行う上記(8)に記載の成形体の製造方法。

(10)成形型の透光性材料の層を通して、光半導体を含む表層に光照射を行い、原料スラリーの鋳込み及び/又は成形体の離型を行う上記(8)に記載の成形体の製造方法。

【0015】

次に、本発明について更に詳細に説明する。

本発明は、粉体が媒体中に分散したスラリーを固化して成形体を作製するための成形型において、該成形型にスラリーを鋳込んだときに、スラリーが充填されにくい箇所を、透光性材料の層と光半導体を含む表層で構成した成形型、及びこれを使用した成形体の製造方法に特徴を有するものである。

【0016】

本発明は、成形体と成形型の界面の親和性を制御して、成形型の形状の転写性と成形体の離型性を改善するものである。本発明は、成形型のスラリーが充填されにくい箇所、例えば、気泡が残留することにより成形体の欠陥が発生しやすい箇所を、透光性材料の層と光半導体を含む表層により構成して、光半導体を含む表層に、透光性材料の層を通して光照射し、成形型と成形体の界面の親和性を向上させるものである。それにより、スラリーが充填されにくい箇所の端部にまで十分にスラリーが充填されることを可能とするものである。また、本発明は、鋳込み成形を完了した成形体に、成形型の透光性材料の層を通して、光半導体を含む表層に光照射し、成形体の成形型からの離型性を向上させることを可能とするものである。

【0017】

スラリーの鋳込み成形において、成形型の表面とスラリーの親和性が低い場合には、スラリーの先端部分の状態は図2(a)に示すように、界面張力により球形になり、成形型とスラリーの間に空間を残留させる。一方、両者間の親和性が高い場合には、スラリーの先端部分は、図2(b)のように、表面に広がって、型の細部先端にまでスラリーを充填することが可能となる。本発明では、例えば、光半導体が光励起されると、その表面が高度に親水化され、例えば、光半導体性チタニアを紫外線で光励起すると、その表面の水の接触角が、10゜以下になり、表面が高度に親水化される。その結果、成形型の複雑な形状の微細部分にまで、スラリーが充填されて、成形型の転写性を改良することが可能となる。

【0018】

スラリーの鋳込み成形において、成形体に欠陥が数多く発生する部分は、スラリーが充填されにくい箇所であり、例えば、複雑な形状を有するために気泡が残留しやすい部分、鋭角部、小さな凹凸部等の小寸法形状部分である。欠陥のない成形体を成形するためには、これらの、複雑な形状の部分、気泡が残留しやすい箇所の成形型表面と、スラリーとの親和性を高くすることが必要となる。

【0019】

本発明の成形型は、内側の表面に光半導体を含む表層を有するものであり、該光半導体を含む表層に光を照射することにより、スラリーと成形型の親和性を高くすることができる。成形体とスラリーの親和性を制御するために照射される光の波長、強度等は、光半導体の特性により適宜選択される。成形型に形成された光半導体の表層に光照射するには、例えば、成形型の鋳込み口側から、光半導体に直接光照射することにより、成形型の内面の親和性を高めることが可能である。

【0020】

光半導体は、照射直後よりも数十分以上照射する方が高い効果を発する(Chemistry of Materials,14,2812−2816(2002)参照)ため、使用の数十分前から成形型に光を照射することが望ましい。特に、入り組んだ、複雑な形状の成形型では、例えば、光半導体の表層に対応する箇所を、透光性材料の層で構成することにより、光照射を、確実に、容易に行うことが可能である。透光性材料を成形型に使用すると、スラリーを鋳込んだ後にも、透光性材料を通して、光半導体の表層へ光照射することが可能であり、テープ成形のキャリアフィルム等のように重ねて(巻いて)ある場合でも、成形型の光半導体を含む表層へ光を到達させることが可能となる。

【0021】

このように、本発明の成形型は、成形型の少なくとも一部が、透光性材料の層と光半導体を含む表層で構成され、例えば、成形型全体を透光性材料から構成すること、あるいは、透光性材料の層を、光半導体を含む表層に対応する部分及びその近傍にのみ設けること、等により、透光性材料の層を介して、半導体を含む表層に光照射することが可能となる。例えば、直角形状の隅部、及び凹凸部を有する成形型では、隅部と凹凸部及びその周辺をカバーする範囲を透光性材料の層で構成することにより、光半導体を含む表層に光照射することが可能となる。このような構造を有する成形型は、成形型の鋳込み口等より光半導体の表層に直接光照射すること、及び成形型の透光性材料の層を通して半導体を含む層に光照射することが可能であり、これにより、成形型とスラリーの親和性を高めることが可能となる。

【0022】

本発明の成形型は、スラリーが充填されにくい箇所に、透光性材料の層と光半導体を含む表層を設け、そこに光照射することによって、成形型とスラリーの親和性を高めて、スラリーが、複雑な形状の端部にまで十分に充填されるようにして、気泡の残留等による製品の欠陥をなくすることを可能とするものである。本発明では、成形型の成形面とスラリーとの親和性を高めることにより、細部にまでスラリーが十分に充填され、成形型が正確に転写された成形体を作製することが可能となる。

【0023】

界面の親和性を高くすることは、両者間に、強い親和力が働くことに相当し、成形型と成形体の離形性を必然的に悪くすることになるので、成形型にスラリーを鋳込み、固化した成形体を、成形型より離型することが困難となる。離形性が悪いと、強度の発現が十分でない成形体では、離型時に、製品の、破損、欠け等の欠陥が発生する恐れがあるので、複雑な形状の成形体にあっては、特に、良好な離型性を確保しなければならない。

【0024】

本発明の成形型では、光半導体の表層を、成形体の離型性の向上に利用することが可能である。光半導体は、光照射により、有機物類を分解することができる機能を有しているが、本発明では、この機能を、成形体の離型に利用することができる。成形型の内面に形成された光半導体の表層は、鋳込まれたスラリーにより全面が被覆されているのが通常であり、成形体側から、半導体の表層に直接光照射することはできない。そこで、成形型に設けられた透明な壁面を通して、光半導体の表層に、光照射がなされ、光半導体に接している成形体中に含有されている有機物等を分解して、成形型と成形体の親和性を低下させて、離形性を向上させることが可能となる。

【0025】

本発明の成形型としては、粉体を媒体中に分散させたスラリーの鋳込みにより、型の内部構造又は形状に一致して正確に転写された成形体を得るためのものであって、例えば、通常の鋳込成形に使用されている成形型、又はそれと同等のものであれば、適宜選択して使用することが可能であり、成形型を構成する材質は特に限定されない。本発明の成形型の透光部を構成する透光性材料としては、好適には、例えば、ガラス、コランダム、石英等の無機材料や、アクリル、ポリエチレン、ポリスチレン、ポリプロピレン、塩化ビニール等の有機物材料、無機・有機ハイブリッド材料等が挙げられる。

【0026】

成形型は、その形状や離型性の点から、必ずしも単一の部品から構成されるものではなく、複数の部品から構成される合わせ型でもよい。この場合には、光半導体表面を有する光透過性の部品と、それ以外の部品を組み合わせることが好適である。光半導体表面を有する透光性材料で、成形型のすべてを構成してもよいが、別の材料からなる部分と組み合わせる場合は、例えば、金属、セラミックス、樹脂等を使用することができる。

【0027】

本発明の成形型において、有機物分解作用を有する光半導体を使用する場合には、例えば、有機物材料で構成された、透光性材料又は成形型が劣化することがある。そのため、例えば、酸化アルミニウム、酸化珪素、酸化ジルコニウム等の金属酸化物、水酸化アルミニウム、水酸化ジルコニウム等の金属水酸化物や含水酸化物、リン酸アルミニウム、リン酸カルシウム等のリン酸塩、セメント、石灰、琺瑯用フリット等の無機系バインダ、モンモリロナイト、カオリン、タルク、雲母、セピオライト等の粘土化合物等の金属化合物等からなる光不活性物質を利用することで、成形型の劣化を抑えることができる。この場合、光半導体の表層を、成形型の表面に設ける際に、光半導体層と成形型の間に光不活性物質を含む中間層を設ける方法、光半導体を成形型材料中に含有させる場合に、光不活性物質を同時に含有させる方法等を使用することができる。光不活性物質は、成形型の表面の光半導体の活性化に必要な光透過性が損なわない範囲で利用しなければならない。

【0028】

本発明の成形型の成形面は、光触媒作用を有する光半導体の表層によって被覆されている。この光半導体のバンドギャップエネルギーより高いエネルギーの波長を持った、任意の光を充分な照度で、充分な時間照射すると、光半導体の表層は、親水性を呈する。本発明においては、例えば、人工光源を設置し、光半導体を光励起することができる。

【0029】

本発明の成形型において、光半導体を含む表層を構成する光半導体としては、例えば、酸化チタン、酸化スズ、 酸化ジルコニウム、酸化ニオブ、酸化亜鉛、酸化タングステン、酸化鉄、酸化カドミウム、硫化モリブデン、炭化珪素、砒化ガリウム、硫化カドミウム等が例示されるが、光触媒の光分解機能、親水性の観点から、酸化チタン、酸化スズが好ましく、中でも、酸化チタンが最も好ましい。酸化チタンは、無害であり、化学的に安定してあり、かつ、安価に入手することが可能であり、そのバンドギャップエネルギーは高く、光励起には紫外線又は可視光線が必要となる。

【0030】

酸化チタンとしては、アナターゼとルチルのいずれも使用することができるが、アナターゼ型チタニアの利点は、非常に細かな微粒子を分散させたゾルを市場で容易に入手することができ、非常に薄い薄膜を容易に形成することである。他方、ルチル型酸化チタンは、高温で焼結することができ、強度と耐摩耗性に優れた被膜が得られるという利点がある。また、光半導体は、Cr、Fe、Vのような金属のドーピングや、窒素のようなアニオンによる酸素サイト置換により、光半導体は可視光に応答性を示す。

【0031】

本発明の成形型の内面に、光半導体の表層を形成する手段としては、例えば、スプレー、刷毛塗り、ディッピング等により、成形型の表面へ材料をコーティングする方法が例示される。成形型が単純形状の場合には、高粘性のコーティング剤により、厚いコーティング層を作製することも可能であるが、複雑な形状の場合は、成形型の細部まで均一な厚みに塗布される必要があり、低粘性コーティング剤による薄いコーティング層の方が高い寸法精度を得やすい。また、成形型母材が、スパッタリングやCVD等のコーティングに適用できる材質であれば、スパッタリングやCVDのような薄膜作製法により光半導体を含む表層のコーティング層を作製することもできる。

【0032】

次に、本発明の原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法について説明する。本発明の成形体の製造方法において、スラリーを形成する媒体としては、例えば、水や有機溶媒等が使用されるが、水は、毒性や可燃性が無く、低コストである等の利点を有し、本発明の媒体として好適である。本発明で使用するスラリーは、固体(粉体)と液体の混合物であるため、成形工程において均質な混合状態(粉体が良く分散している状態)を保つことが成形物の品質の安定に不可欠である。水と乾燥状態の無機物粉体からスラリーを作製する場合は、混合し、撹拌するだけでは良い分散状態にならず、しばらく経過すると、粉体が沈殿する場合が多い。これは、粉体の比重が水に比べて重いのに加え、複数の粉体が凝集して大きい粒子を形成していること等が原因となっていると考えられる。

【0033】

スラリーを良い分散状態にするためには、すでに凝集している粉体を分離させること、粉体の凝集が発生しにくくすること、が必要である。凝集した粉体を分離させるには、凝集した塊に大きい外力を加える撹拌が有効であり、例えば、ボールミル、ホモジナイザー、超音波振動装置等の機器が用いられる。粉体の凝集を阻止するには、粉体表面に電荷を与え、電荷の反発作用により、粉体同士の接触を抑えることが有効であり、粉体の表面状態を変えるための分散剤や、スラリーのpHを調整するための酸・アルカリ溶液等、が添加される。分散剤の種類及び添加量は粉体の種類やサイズで異なるが、代表的なものには、例えば、カルボキシルメチルセルロース塩、ポリアクリル酸ソーダ、アルギン酸ソーダ、ポリカルボン酸型アニオン系界面活性剤等により分散性を改善して、転写性、成形性を向上することができる。本発明の成形方法においては、このようなスラリーの分散方法、及び分散剤を適宜採用することができる。

【0034】

また、本発明の成形体の製造方法では、水と粉体を混合する工程で、スラリーは外気を巻き込むため、スラリー中には気泡が存在する。大きな気泡は成形体中の欠陥の原因になりやすく、小さい気泡は成形体の収縮量を増やす等、意図しないスラリー中の気泡は、成形にとって悪影響を与える。スラリー中の気泡を低減させるには、気泡を消滅しやすくする消泡剤を添加したり、真空によりスラリー中の気泡を除去する等の方法が適宜使用される。消泡剤としては、例えば、脂肪酸、高級アルコール、シリコーン等が使用される。本発明においては、スラリーの作製にあたり、このような消泡剤の使用又は消泡方法が適宜採用される。

【0035】

本発明の成形体の製造方法では、成形型に鋳込んだスラリーを固化することにより、粉体の集合体である成形体が得られる。スラリーの固化により成形型の形状が成形体に転写され、離型や、その後の操作に必要な強度を得ることができる。本発明で、スラリーを固化する方法には、例えば、水を減少させる方法として、スラリー中の水を減らすことにより、スラリーの流動性が低下し、粉体が固定される。水を減少させる方法としては、蒸発等がある。固定された粉体により成形体が形成されるが、粉体間に大きな結合力が作用していないため、成形体の強度は必ずしも強くない。そのため、結合剤等を添加し、成形体の強度を高める場合もあり、結合剤としては、ポリビニールアルコール、メチルセルロース、アクリル酸エステル等が使用される。

【0036】

また、水を凍結させる方法として、スラリーを冷却し、水を凍結させれば、固化した成形体を得ることができる。乾燥するまで凍結状態を保つ必要があるため、真空中での乾燥等が行われることが多い。また、ゲル化する添加物を加える方法として、ゾルからゲルへ状態変化するゲル化物質を添加し、スラリーを成形型に鋳込んだ後に、ゲル化物質をゲル状態に変化させることでスラリーの流動性が失われ成形体が得られる。この成形法では、ゲル化を開始するきっかけが必要であり、有機モノマーと、架橋剤をスラリーに加えることで徐々にゲル化が進行するタイプや、外的環境、例えば、温度によりゲル化を開始させるタイプ等がある。有機モノマーと架橋剤の組み合わせにはさまざまなものがあり、有機モノマーに、メタクリルアミド、架橋剤に、N,N’−メチレンビスアクリルアミド等(引用文献:Journal of the American Ceramic Society,81,581−591(1998)参照)が報告されている。温度変化によりゲル化する水溶性物質としては、寒天、ゼラチン、メチルセルロース等が知られている。

【0037】

また、水を高粘性にする方法として、溶媒が高粘性の場合、スラリーの流動性も低下することを利用した成形法がある。水溶液の粘性を変化させる物質を添加し、成形型に鋳込んだ後に水溶液を高粘性にすることにより成形体が得られる。例えば、セルロースエーテルを添加し冷却することによりセルロースエーテル水溶液を高粘性化させて成形体を得る方法が報告されている。更に、自硬化として、使用する粉体が、水と化学反応を起こし、スラリー全体を徐々に固化させる物質である場合、この固化現象で成形体を得ることができる。こうした物質には、例えば、石膏やセメント、からなる組成物等がよく知られている。

【0038】

本発明の成形体の製造方法では、成形型の光半導体を含む表層に光を照射する場合には、光半導体の特性に応じた波長の光、例えば、紫外線を照射する。光照射は、光半導体面に直接、又は成形型の透光性材料の層を通して行われる。スラリーを鋳込んだ後の光照射は、成形型の透光性材料の層を通してのみ行うことが可能であり、成形体の型に接する界面に存在する有機化合物等を分解して、界面の親和性を低下させるのに十分な条件下で、光照射が行われる。

【0039】

以上説明したように、本発明の成形型では、スラリーを成形型へ充填するのが難しく、正確な形状の転写が行なえない、鋭角、細い、薄い等の小寸法形状部分を有する成形型の、形状転写性と、離型性を改善するものであり、該部分に対応する成形型を透光性材料の層と光半導体を含む表層で構成するものである。本発明では、特に、光半導体の活性化を、透光性材料の層を通して、光を照射することにより行うことができる。これにより、スラリーと成形型の表面の親和性を制御して、スラリーの充填性及び成形体の離形性を改善するものである。そして、本発明は、例えば、セラミックス、金属、樹脂等の粉体のスラリーを使用した鋳込成形による成形体の製造技術一般に広く適用することが可能である。

【0040】

従来、例えば、ガラスや成形型の表面を親水化するために光半導体をコーティングすることは種々行われていた。これに対して、本発明は、鋳込成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成し、鋳込成形の過程において、透光性材料の層を介して光半導体を含む層に光照射するようにした成形型、及び該成形型を使用して成形体を製造する方法を提供するものであり、これにより、従来、鋳込成形における問題点とされていた、複雑形状部分や小寸法形状部分を有する成形体を、優れた成形型の形状の転写性と成形体の離型性を利用して、高精度に作製することを可能にするものである。

【発明の効果】

【0041】

本発明により、(1)成形型の成形面の形状を、正確に転写することが可能な成形型及びそれを使用した成形体の製造方法を提供することができる、(2)成形体の離型性をよくした成形型を提供することができる、(3)成形型のスラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所、例えば、鋭角部分、小さな凹凸、細い、薄い形状等の小寸法形状部分の末端にまで、十分にスラリーを充填させることが可能な成形型を提供することができる、(4)成形型の内面と、スラリー又は成形体の界面の親和性を制御することにより、転写性及び離形性を改善することができる、(5)少なくとも、成形型のスラリーが充填されにくく、気泡が残留して成形体の欠陥が発生しやすい箇所を、光透過材料の層によって構成することにより、光半導体を含む表層に、透光性材料の層を通して光を照射することができる、(6)食器、衛生陶器、建築用セラミックス、ファインセラミックス等のセラミックス、樹脂等を使用した鋳込成形の技術分野において、新しい成形型、及びこの成形型を使用した成形方法を提供することができる、(7)成形型の形状を正確に転写することができ、成形体の欠陥を低減できるので、後加工による仕上げが不要となり、廃棄物を抑制し、消費エネルギーを節約することができる、という従来技術にはない、格別の効果が奏される。

【発明を実施するための最良の形態】

【0042】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0043】

本実施例では、図1に示したように、スラリーの充填が不十分となり、気泡が残留しやすい箇所である、角部4や、小寸法形状部3を、透光性材料(光透過性のある成形型材料)7で構成し、その表面に光半導体を含む成形型表面6を設けた成形型2を作製した。成形型2の、光を透過する部分(光透過性材料部)4は、その表面には、酸化チタンからなる光半導体を含む層6を設けた。鋳込前に、光透過性材料部4を通して、照明1から光を照射し、光半導体を活性化させた。光の照射により活性化した光半導体が親水化して、スラリー8と成形型2の接触状態は、図2(a)から図2(b)に示すように変化して、スラリー8と成形型2の間に空気が残留しにくい状態になった。また、スラリー8を鋳込んだ後に、光半導体に光を照射することにより、成形型に接する成形体中に含有される結合剤等の有機物が分解されて、離形性が改善された。成形体表面の親水化は、スラリーに含まれる有機物結合剤による成形体と成形型の接着性を増加させるため、離型性低下の原因となりうるが、光半導体の有機物分解作用で成形型に接する結合剤が分解されるため、接着力を低下することができる。

【実施例2】

【0044】

本実施例では、幅約1mm、深さ約1mmの凹型の計量スケール10を有する、容量100mlのポリプロピレンカップ側面9を成形型とした(図3参照)。自硬化する石膏スラリーを使用し、石膏の成形体を作製した。石膏スラリーは、石膏粉体と水を、重量比100:80で混合し、真空中でスラリー内の気泡を除いて調製した。成形型としては、二種類のポリプロピレンカップを使用し、一方のポリプロピレンカップの成形面には酸化チタンスプレー(商品名:EZクリーンキープ、発売元:田島メタルワーク(株)、製造元:(株)アーバンアベニュー)を塗布し、乾燥させて、酸化チタンをコーティングした成形型とした。他方のポリプロピレンカップには何ら処理を施すことなく成形型とした。

【0045】

酸化チタンをコーティングした成形型には、鋳込み開始の30分以上前より、ブラックライト(ピーク波長360nm)を照射した。次いで、成形型に、2mlの石膏スラリーを鋳込み、成形型を、円周方向に静かに揺らし、スラリーを、成形型の凹部計量スケール10の中に広げた。図4に、スラリーが固化した後の成形型内面の写真を示す。酸化チタンをコーティングした後、ブラックライトを照射して、内面を親水性にした成形型11では、薄く広い形状の成形体13が得られた。他方、酸化チタンをコーティングしていない成形型9では、スラリーが中央に集まり、中央が盛り上がった形状の成形体12となった。

【0046】

図5(a)に、酸化チタンにより内面を親水性にした成形型11を使用し、離型した後の石膏成形体の成形型側の転写面13の写真を示す。計量スケールの形状がきれいに転写されていた。酸化チタンをコーティングしていない成形型9では、転写面12には、計量スケールの形状が転写されなかった(図5(b)参照)。このように、本発明の、酸化チタンをコーティングした成形型を使用することで、成形型の形状を正確に転写して、表面にスケールの凹凸が明確に現れた、成形体を作製することができた。

【実施例3】

【0047】

天然粘土を配合した陶磁器生地用のスラリーを、自然乾燥により固化して成形体を作製した。成形型としては、実施例2と同様に、2種類を使用し、ブラックライトの照射も同様に行った。スラリーは、天然粘土粉体:水:分散剤(水ガラス)を、重量比65:35:0.02で混合して作製した。このスラリー5ml程度を、成形型に鋳込み、室温で乾燥した。離型した後の成形体の計量スケール転写部の拡大写真を図6に示す。酸化チタンをコーティングしていない成形型により作製した成形体14では、成形型上の計量スケール凹部へのスラリーの充填が不十分であったため、大きな収縮が発生し、亀裂16が生じた。酸化チタンをコーティングした、本発明の成形型で作製した成形体15では、計量スケールがクリアに再現された。

【実施例4】

【0048】

アルミナスラリーを、メチルセルロースのゲル化により固化して成形体を作製した。成形型は、実施例2と同様に2種類を使用し、ブラックライトの照射も同様に行った。アルミナ:水:分散剤(ポリカルボン酸アンモニウム塩)を、重量比100:25:0.5で混合し、超音波振動により粉体を分散させた。スラリーを70℃に加熱し、メチルセルロース粉体(水1に対して0.06)をスラリーに混合した。加熱したスラリー中では、メチルセルロース粉体は溶解せず、スラリーの中で分散した状態にあるため、スラリーは流動性を保っていた。このスラリーを成形型に鋳込んだ後、スラリーを室温まで冷却すると、メチルセルロース粉体が溶解した。メチルセルロース水溶液は高粘性であるため、スラリーは流動性を失った。この成形体を、成形型ごとに、再度70℃まで加熱して、メチルセルロースをゲル化させ、そのまま乾燥させて成形体を作製した。

【0049】

酸化チタンをコーティングした成形型を使用して作製した成形体を、離型する前に、ポリプロピレン製の透明成形型の外面より、透明な壁を透過してブラックライトを照射したところ、離型性を改善することができた。離型後の成形体の計量スケールの拡大写真を図7に示す。酸化チタンをコーティングした成形型で作製した成形体18では、計量スケール形状がクリアに転写された(図7(b)参照)。酸化チタンをコーティングしていない成形型で作製した成形体17では、成形型からの離型性が悪く、全体が崩れるとともに、気泡の跡と見られる欠陥19が観察された(図7(a)参照)。

【産業上の利用可能性】

【0050】

以上詳述したように、本発明は、原料スラリーを固化して成形体を作製するための成形型に係るものであり、本発明は、成形型のスラリーを鋳込んだときにスラリーが充填されにくい箇所にまでスラリーを完全に充填し、成形型の型を正確に転写することを可能とする成形型を提供することを可能とするものである。本発明は、成形型を、透光性材料の層と光半導体を含む表層で構成し、これに光照射することにより、成形体の内面とスラリーの親和性を高めて、成形型内面の形状転写性を向上させることを可能とするものである。また、本発明は、成形体の表層の界面に介在する有機物を、光半導体の作用により分解して、成形体の離型性をよくすることを可能とするものである。また、本発明は、成形型の少なくとも光半導体を含む表層に対応する部分を、透光性材料の層で構成し、それを通して光半導体を含む表層に、光を照射することを可能とした成形型を提供するものである。更に、本発明は、例えば、食器、衛生陶器、建築用セラミックス、ファインセラミックス等のセラミックス、樹脂等を使用した鋳込成形において有用な新しい成形型、及びこの成形型を使用した成形体の製造方法を提供するものである。

【図面の簡単な説明】

【0051】

【図1】水溶媒スラリーを固化するための成形型とその使用形態を示す。

【図2】成形型表面とスラリーの接触の形態を示す。

【図3】実施例2、3、4で使用したポリプロピレンカップを半割した成形型の写真を示す。

【図4】実施例2における離型前の成形型と石膏成形体の写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図5】実施例2で成形した石膏成形体の転写面の写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図6】実施例3で成形した天然粘土成形体に転写された計量スケールの形状を、拡大した写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【図7】実施例4で成形したアルミナ成形体に転写された計量スケールの形状を拡大した写真を示す。(a)は、酸化チタンコーティングしていない成形型を使用した場合、(b)は、酸化チタンコーティングをした成形型を使用した場合、を示す。

【符号の説明】

【0052】

1 光半導体活性化用照明

2 成形型

3 光透過性材料部(小寸法形状)

4 光透過性材料部(角部)

5 小寸法形状部の成形型の拡大

6 光半導体を含む成形型表面

7 光透過性のある成形型材料

8 水溶媒スラリー

9 ポリプロピレンカップ

10 計量スケール(凹形状)

11 酸化チタンコートをしたポリプロピレンカップ

12 酸化チタンコートをしていないポリプロピレンカップで成形した石膏成形体

13 酸化チタンコートをしたポリプロピレンカップで成形した石膏成形体

14 酸化チタンコートをしていないポリプロピレンカップで成形した天然粘土成形体

15 酸化チタンコートをしたポリプロピレンカップで成形した天然粘土成形体

16 乾燥収縮により割れ

17 酸化チタンコートをしていないポリプロピレンカップで成形したアルミナ成形体

18 酸化チタンコートをしたポリプロピレンカップで成形したアルミナ成形体

19 気泡による欠陥

【特許請求の範囲】

【請求項1】

原料スラリーを固化して成形体を作製するための成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成したことを特徴とする成形型。

【請求項2】

成形型のスラリーが充填されにくい箇所を、透光性材料の層と半導体を含む表層で構成した請求項1に記載の成形型。

【請求項3】

成形型のスラリーが充填されにくい箇所が、成形型の複雑形状部分又は成形型の小寸法形状部分である請求項2に記載の成形型。

【請求項4】

成形型の透光性材料の層を通して光半導体を含む表層に光が照射されるように構成されている請求項1又は2に記載の成形型。

【請求項5】

光半導体を含む表層を、成形型の表面の一部又は全部に形成した請求項1又は2に記載の成形型。

【請求項6】

光半導体として、酸化チタン系光触媒を含む表層を有する請求項1又は2に記載の成形型。

【請求項7】

セラミックス原料の水溶媒スラリーを固化して成形体を作製するための成形型である請求項1に記載の成形型。

【請求項8】

原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法において、請求項1から7のいずれかに記載の成形型を使用し、成形型の光半導体を含む表層へ光照射を行い成形体の作製を行うことを特徴とする成形体の製造方法。

【請求項9】

成形型の光半導体を含む表層への光照射を、成形型の透光性材料の層を通して行う請求項8に記載の成形体の製造方法。

【請求項10】

成形型の透光性材料の層を通して、光半導体を含む表層に光照射を行い、原料スラリーの鋳込み及び/又は成形体の離型を行う請求項8に記載の成形体の製造方法。

【請求項1】

原料スラリーを固化して成形体を作製するための成形型において、成形型の少なくとも一部を透光性材料の層と光半導体を含む表層で構成したことを特徴とする成形型。

【請求項2】

成形型のスラリーが充填されにくい箇所を、透光性材料の層と半導体を含む表層で構成した請求項1に記載の成形型。

【請求項3】

成形型のスラリーが充填されにくい箇所が、成形型の複雑形状部分又は成形型の小寸法形状部分である請求項2に記載の成形型。

【請求項4】

成形型の透光性材料の層を通して光半導体を含む表層に光が照射されるように構成されている請求項1又は2に記載の成形型。

【請求項5】

光半導体を含む表層を、成形型の表面の一部又は全部に形成した請求項1又は2に記載の成形型。

【請求項6】

光半導体として、酸化チタン系光触媒を含む表層を有する請求項1又は2に記載の成形型。

【請求項7】

セラミックス原料の水溶媒スラリーを固化して成形体を作製するための成形型である請求項1に記載の成形型。

【請求項8】

原料スラリーを、成形型に鋳込み、固化して成形体を作製する成形体の製造方法において、請求項1から7のいずれかに記載の成形型を使用し、成形型の光半導体を含む表層へ光照射を行い成形体の作製を行うことを特徴とする成形体の製造方法。

【請求項9】

成形型の光半導体を含む表層への光照射を、成形型の透光性材料の層を通して行う請求項8に記載の成形体の製造方法。

【請求項10】

成形型の透光性材料の層を通して、光半導体を含む表層に光照射を行い、原料スラリーの鋳込み及び/又は成形体の離型を行う請求項8に記載の成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−231826(P2006−231826A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−52624(P2005−52624)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]