スリッター加工におけるスプール構造

【課題】 細い帯状の金属箔が巻き取られる際に、この金属箔への幅方向の折曲げ応力の加わらないスプール構造を提供する。

【解決手段】 原反ローラ1から繰り出された板材(ステンレス箔)2を複数の帯状に分離するためのスリッター加工が施されて形成される金属条7を、複数のスプール単体Aaからなるスプール複合体Aに巻き取るスプール構造であって、スプール単体Aaは、円周状にコーナRを備えた2枚のスプール板と、スプール板の間に挟持されたスペーサと、これらをボルト・ナットで固定するために、スプール板に設けられた固定用の孔と、スプール板に互いに反対面に配置された同一形状の座グリ穴部と、スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔とを備え、この座グリ穴部が、スプール板に円周状で交互に等間隔に配置される。

【解決手段】 原反ローラ1から繰り出された板材(ステンレス箔)2を複数の帯状に分離するためのスリッター加工が施されて形成される金属条7を、複数のスプール単体Aaからなるスプール複合体Aに巻き取るスプール構造であって、スプール単体Aaは、円周状にコーナRを備えた2枚のスプール板と、スプール板の間に挟持されたスペーサと、これらをボルト・ナットで固定するために、スプール板に設けられた固定用の孔と、スプール板に互いに反対面に配置された同一形状の座グリ穴部と、スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔とを備え、この座グリ穴部が、スプール板に円周状で交互に等間隔に配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スリッター加工におけるスプール構造に関し、特に、ステンレスやアモルファスなどからなる用箔(ホイル)をスリッター加工して複数の細い帯状にした金属条をスプール複合体に巻き取るスプール構造に関する。

【背景技術】

【0002】

一般に、スリッター加工とは、金属等からなる薄板状の用箔(ホイル:foil)を細い帯状に分離加工するものをいう。このようなスリッター加工を施すスリッター加工装置は、原材料の用箔を巻いた原反ローラから長尺の用箔を繰り出すローダ部、スリッター加工を施すための複数のカッターを備えたスリッター加工部、スリッター加工されて複数の細い帯状に形成された金属条をスプール複合体に巻き取るアンローダ部、および熱処理部などを備えている。このように、用箔(ホイル)を所望の幅で複数の細い帯状に分離して、所望の長さに巻き取るスリッター加工装置が知られている(例えば、特許文献1参照)。

この金属条は、例えば、厚み5μm〜3mm程度の薄板状のステンレスやアモルファスなどからなる用箔を、例えば、幅1mmの複数の細い帯状にスリッター加工して得られるものであり、この金属条をスリッター加工装置に設けたアンローダ部に収納する。このアンローダ部にスプール複合体が取り付けられており、例えば、用箔を12分割する場合に、この12条の金属条は、12セット一組みのスプール複合体を構成する各々のスプール単体に巻き取られる。このように、スリッター加工装置は、用箔(ホイル)を所望の幅で複数の細い帯状に分離し、所望の長さに巻き取ることを可能としている。

【0003】

図5は、従来のスプール複合体Bを示す概略図であり、図5(a)は左側面図、図5(b)は図5の(a)に示すD―D線の断面図、図5(c)は図5の(a)におけるスプール板21のY―Y線の拡大断面図である。

図5(a)に示すように、円盤状のスプール板21には、スプール板21を2枚重ねて固定するための孔21aが同じ円周上に6個等分で配置されている。また、スプール板21には、孔21cが1個設けられている。この孔21cは、操作者(図略)が金属条7(図1参照)をスプール単体Baやスプール複合体Bに巻き取る準備をするときに用いるもので、操作者がこの孔21cから指を挿入して、金属条7(図1参照)の先端部をスプール単体Baに設けられたスリット(図略)に挿入して金属条7(図1参照)をスプール単体Baに固定する。

図5(c)に示すように、孔21aは、スプール板21を2枚重ねて、ボルト24・ナット25(図6参照)で固定するために用いられる。

【0004】

さらに、図5(a)に示すように、スプール単体Baは、2枚のスプール板21,21と、このスプール板21,21の間にスペーサ16を挟持して構成されている。このスプール単体Baをシャフト13を介して複数組み込んでスプール複合体Bとし、このスプール複合体Bをアンローダ部30(図1参照)に装着する。シャフト13は、スプール板21の中心に設けられた孔21dに挿通される。キー17は、スプール板21とシャフト13との間の滑りを防止するために、スプール板21とシャフト13との間に介設されている。シャフト13には、図示しない回転駆動系が接続されており、金属条7(図1参照)をスプール単体Baに巻き取るようにスプール複合体Bを回転駆動させる。

図5(b)に示すように、スプール複合体Bには12組のスプール単体Baが組み込まれている。このとき、スプール単体Baを固定するためのシャフト13が、孔21dに挿入され、固定ナット12,12で左右から螺着される。また、スプール板21の円周上の端部において、その円周上の端部の片面には、金属条7(図1参照)を巻き取る際に金属条7の入り勝手となるコーナR,Rが対面して形成されており(図5(b)の部分拡大図)、金属条7の円滑な巻き取りを可能としている。

【0005】

図6は、図5の(a)に示すスプール複合体BのY―Y線の拡大断面図である。図6に示すように、このスプール複合体Bは、12枚のスプール単体Baを積層して組み合わせて構成されており、スプール単体Baは、スプール板21、スペーサ16、スプール板21の順に組み込まれる。そして、スプール板21、スペーサ16、スプール板21は、ボルト24とナット25によって固定される。このとき、ボルト24の頭部24aとナット25は、スプール板21から突出した形で固定され、ボルト24の頭部24aやナット25は、スプール単体Baの表面から突出している。

ちなみに、スプール板21は、外径400mm、幅3mmの透明プラスチック、スペーサ16は、外径180mm、幅1.2mmのプラスチックで形成されている。

【特許文献1】特開平6−31526号公報(第3頁〜第5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、用箔(ホイル)を所望の幅で複数の細い帯状に分離して得られる金属条は、所望の長さに巻き取られる際に、複数の金属条を複数のスプール単体からなるスプール複合体に巻き取る必要がある。このとき、アンローダ部側から平行に引かれて巻き取られる複数の金属条は、金属条間の間隔を広げながらスプール複合体に巻き取られることになり、金属条の幅方向には金属条を折り曲げようとする応力が加わるという問題があった。

【0007】

本発明は、前記問題を解決するために創案されたものであり、細い帯状の金属箔(金属条)が巻き取られる際に、金属箔(金属条)の幅方向への折曲げ応力が加わらないスプール構造、および、スプール単体を構成する2枚のスプール板を共通部品(同じものが使える)とすることができるスプール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決した請求項1に記載の発明は、原反ローラから繰り出された板材を複数の帯状に分離するスリッター加工が施されて形成される複数の金属条を、複数のスプール単体からなるスプール複合体に巻き取るスリッター加工におけるスプール構造であって、前記スプール単体は、円盤状に形成された2枚のスプール板と、前記スプール板を2枚対向させて、この対向した前記2枚のスプール板の間に挟持されたスペーサと、前記スペーサと前記2枚のスプール板とをボルト・ナットで固定するために、前記スペーサと前記2枚のスプール板に設けられた固定用の孔と、前記固定用の孔のうち、前記スプール板に設けられた孔にボルトの頭部を埋設させる座グリ穴部、および、ナットを埋設させる座グリ穴部と、前記スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔とを備え、前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、スプール板に円周状で交互に等間隔で、かつ、互いに反対面に配置されたことを特徴とする。

【0009】

請求項2に記載の発明は、請求項1に記載のスリッター加工におけるスプール構造であって、前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、同一形状であることを特徴とする。

【0010】

請求項3に記載の発明は、請求項1に記載のスリッター加工におけるスプール構造であって、前記スプール板の円周の両端部には、コーナRが円周状に形成されていることを特徴とする。

【発明の効果】

【0011】

以上説明したように、請求項1に係る発明によれば、ボルトの頭部とナットとが、スプール板の表面から突出しないように座グリ穴部を設け、2枚のスプール板を座グリ穴部を外側にして対向させ、その間にスペーサを挟持させるスプール構造としたことによって、スプール単体を複数束ねて組み込んだスプール複合体の組み込み幅を、従来に比べて縮小させることができる。これによって、原反ローラから繰り出されて、細い帯状にスリッター加工されて得られる複数の金属条を、金属条の幅方向に応力が加わらないようにスプール複合体に巻き取ることができる。

【0012】

請求項2に係る発明によれば、ボルトの頭部を埋設させる座グリ穴部と、ナットを埋設させる座グリ穴部とを同一形状としたため、座グリ穴部を共用させることができる。これによって、スプール単体を構成する左右2枚のスプール板を共通部品(同じものが使える)とすることができる。

【0013】

請求項3に係る発明によれば、スプール板の円周の両端部にコーナRを設けたことにより、2枚一組で構成されるスプール単体に入り勝手が形成され、金属条を容易に巻き取ることができ、スプール板を共通部品(同じものが使える)とすることができる。

【発明を実施するための最良の形態】

【0014】

本発明の実施形態について、適宜図面を参照しながら詳細に説明する。

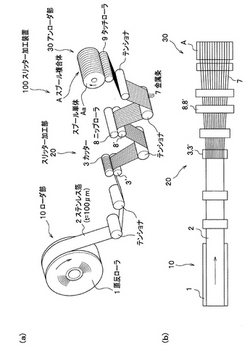

図1は、本実施形態に係るスプール構造を備えたスリッター加工装置を模式的に示した概略図であり、図1(a)はスリッター加工装置の斜視図、図1(b)はスリッター加工装置の平面図である。

図1の(a),(b)に示すように、スリッター加工装置100は、薄板状のステンレス箔2などの原材料が巻き取られている原反ローラ1を備えたローダ部10、原反ローラ1から繰り出されたステンレス箔2を複数の細い帯状に分離するために上刃・下刃のカッター3、3´を複数組み備えたスリッター加工部20、スプール複合体Aを装着したアンローダ部30、および金属条7,7…7がスプール複合体Aから引っ張られるときのテンションの影響を低減するニップローラ8,8´、金属条7をスプール複合体Aに巻き取る際に、金属条7を誘導してスプール複合体Aと連動して回転するタッチローラ9を主に備えて構成され、さらに、適所にテンショナが配置されて、ステンレス箔2や金属条7にテンションを与えている。

【0015】

ローダ部10には、薄板状のステンレス箔2などの原材料を巻き取った原反ローラ1が備えられているが、この原材料は、厚み5μm〜3mm程度の薄板状のステンレス箔やアモルファス箔などの用箔であり、原反ローラ1に数百mの長さに巻き取られて積層されている。

【0016】

スリッター加工部20には、原反ローラ1から繰り出されたステンレス箔2を複数の細い帯状に分離するための上刃・下刃のカッター3、3´が複数組み設けられているが、例えば、ステンレス箔2は12分割されることが求められている場合、カッター3、3´は11組み設けられる。この11組みのカッター3、3´間に所定のカッタースペーサ(図略)を装着することによって、11組みのカッター3、3´は所望の間隔に配置されて、回転している。

【0017】

アンローダ部30には、スプール単体Aaが複数組み込まれた状態のスプール複合体Aを備えており、12分割されたステンレス箔2は、それぞれ対応するスプール単体Aaに巻き取られる。

【0018】

ニップローラ8は、スプール単体Aa、スプール複合体Aからのテンションの影響をカットするために設けられている。アンローダ部30に備えられたスプール複合体Aは矢印の方向に回転駆動されており、このとき、ステンレス箔2はスプール複合体Aが回転する方向に引っ張られてスプール単体Aaに巻き取られる。この回転駆動力が、ステンレス箔2に伝達されるため、スリッター加工部20にもテンションが影響することとなり好ましくない。そのため、ニップローラ8,8´を途中に介してテンションの影響を消滅させている。

【0019】

図2は、複数組みのスプール単体が組み込まれたスプール複合体を示す概略図であり、図2(a)は左側面図、図2(b)は図2(a)に示すC―C線の断面図、図2(c)は図2(a)に示すX―X線の拡大断面図である。

図2(a)に示すように、円盤状のスプール板11は直径が例えば400mmあり、このスプール板11には、固定用の孔11a,11bとが同じ円周上を各々3個ずつ交互に等間隔で配置されている。

図2(c)に示すように、この固定用の孔11a,11bには、座グリ穴部11aa,11baが設けられている。この座グリ穴部11aa,11baの座グリ深さは、ボルト14(図3参照)の頭部14a(図3参照)やナット15(図3参照)を完全に埋設させる深さに形成されており、スプール板11の側面11f,11gから互いに逆方向に向かって座グリ穴部11aa,11baが形成されている。

図2(a)に示すように、スプール板11には巻き取り準備用の孔11cが円周状に180°の間隔で上下に2個設けられている。この孔11cは、操作者(図略)が金属条7(図1参照)をスプール単体Aa、スプール複合体Aに巻き取る準備をするときに用いるもので、操作者がこの孔11cから指を挿入して、金属条7(図1参照)の先端部をスプール単体Aaに設けられた金属条固定スリット(図略)に挿入して金属条7(図1参照)を固定する。

【0020】

また、スプール単体Aaは、2枚のスプール板11から構成されており、2枚1組みのスプール板11からなるスプール単体Aaを、シャフト13を介して複数組み込んでスプール複合体Aを形成している。このスプール複合体Aをアンローダ部30(図1参照)に装着する。シャフト13は、スプール板11の中心に設けられた孔11dに挿通される。キー17は、スプール複合体Aとシャフト13との間の滑りを防止するもので、上下に2個設けられている。シャフト13には図示しない回転駆動系が接続されており、金属条7(図1参照)をスプール単体Aaに巻き取るようにスプール複合体Aを回転駆動させている。

【0021】

図2(b)に示すように、スプール複合体Aには12組みのスプール単体Aaが組み込まれている。このとき、スプール単体Aaを固定するためのシャフト13が、孔11dに挿入されている。シャフト13の両端部には、雄ネジ13a,13aが形成されており、この雄ネジ13a,13aに、固定ナット12,12を左右から捩じ込み、スプール複合体Aを固定している。また、図2(b)の部分拡大図に示すように、スプール板11の円周上の端部の両面には金属条7(図1参照)を巻き取る際に入り勝手となるコーナR,Rが形成されており、金属条7の円滑な巻き取りを可能としている。このコーナR,Rは、スプール板11の両端面に形成されている。これにより、スプール板11を共通部品とすることが可能になる。

【0022】

図3は、図2(a)におけるスプール複合体AのX―X線の拡大断面図である。図3に示すように、このスプール複合体Aは、12枚のスプール単体Aaを積層して組み合わせて構成されており、スプール単体Aaは、スプール板11、スペーサ16、スプール板11の順に組み込まれる。そして、スプール単体Aaを形成する際に、これらを固定するボルト14の頭部14aとナット15が、スプール板11に埋設した形で固定されるため、ボルト14の頭部14aやナット15は、スプール単体Aaの表面から突出することがなく、スプール単体Aaを積層しても、スプール板11の外面同士(スプール単体Aaを積層する面)が密着して、互いに当接するため、スプール複合体Aの組み込み幅を従来に比べて縮小することができる。これによって、金属条7(図1参照)に幅方向の応力が加わることがない。

ちなみに、スプール板11は、外径400mm、幅3mmの透明プラスチックで形成されており、本実施形態ではAS材を用いている。ボルト14・ナット15は、黄銅を用いている。スペーサ16は、外径180mm、幅1.2mmで、ABS材を用いている。これらの寸法や材料は、これに限定するものではない。

【0023】

図4は、スリッター加工された用箔が、12条に分離されてスプール単体、ひいてはスプール複合体Aに巻き取られるとき、金属条に対する幅方向の応力が影響しない巻き取り位置を比較する説明図である。図4(a)は、本実施形態に係るスプール複合体Aを装着したときの巻き取り位置を示し、図4(b)は、従来のスプール複合体B(図5、図6参照)を装着したときの巻き取り位置を示す。角度θは、金属条7に幅方向の変形が発生しない臨界角度である。

図4(a)に示すように、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z2―Z2までの距離L2を求めることによって、スプール複合体Aの組み込み幅を縮小したことによる効果を検証する。

図4(b)に示すように、従来例に係るスプール複合体B(図5、図6参照)では、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z1―Z1までの距離L1は4000mm必要としている。このときの角度を臨界角度θとしている。臨界角度θとは、ステンレス箔2がカッター3,3´(図1参照)によって12分割されてスプール複合体Aに巻き取られる際の角度であって、金属条7が各々の金属条7,7…7に対応するスプール単体Aaに巻き取られる際にそれぞれ角度をもって放射状に広がっていく。このとき、最外周に位置する金属条7が構成する角度が臨界角度θである。この角度が臨界角度θ未満であれば、金属条7には幅方向の応力が作用しない。

【0024】

図4(a)(b)に示すように、スプール複合体Aを装着した場合には、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z2―Z2までの距離L2は3222mmとなり、スプール複合体Aを用いたときの方が、スプール複合体Bを用いたときよりも、スプール複合体Aの巻き取り位置を778mmだけカッター位置Z0―Z0側へ近づけることができる。つまり、スリッター加工装置100の全長を少なくとも778mm縮小することができる。

【0025】

次に、スプール板11の組み込み方法を説明する。図2(c)に示すように、スプール板の互いに反対面から形成されている座グリ穴部11aaと座グリ穴部11baとを外側にして、2枚のスプール板の一方のスプール板の座グリ穴部11aaと、他方のスプール板の座グリ穴部11baとが対面する箇所を互いに位置合せして、3組のボルト・ナットで固定する。なお、このとき、巻き取り準備用の孔11c,11cも互いに位置を合わせておく。これにより、2枚の同じスプール板を共通に用いてスプール単体を形成することができる。また、2枚のスプール板11,11は、互いに裏返して組み合わせることもできるし、180°回転させてずらすだけで組み合わせることもできる。

【0026】

以上好ましい実施形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱することのない範囲内において適宜の変更や改造が可能なものであり、本発明は、この変更や改造された発明にも及ぶことは当然である。例えば、本発明は、薄板状の用箔にスリッター加工を施すことを特徴としており、その他薄板状のものを用いた製造方法に及ぶことは勿論である。

また、スプール板に互いに反対面から配置した座グリ穴部を、スプール板に円周状で交互に等間隔で配置して説明したが、スプール板を共用できる配置で有れば、交互でなくても、2箇所毎や3箇所毎であっても良く、等間隔でなくても構わない。

また、スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔を2個配置して説明したが、180°の間隔で対向して配置されていれば、4個でも6個でも構わない。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係るスプール構造を備えたスリッター加工装置を模式的に示した概略図であり、(a)はスリッター加工装置の斜視図、(b)は平面図である。

【図2】複数組みのスプール単体が組み込まれたスプール複合体を示す概略図であり、(a)は左側面図、(b)は(a)に示すC―C線の断面図、(c)は(a)に示すX―X線の拡大断面図である。

【図3】図2(a)におけるスプール複合体AのX―X線の拡大断面図である。

【図4】(a)は本実施形態に係るスプール複合体Aを装着したときの巻き取り位置を示し、(b)は従来のスプール複合体Bを装着したときの巻き取り位置を示す。

【図5】従来例に係るスプール複合体Bを示す概略図であり、(a)は左側面図、(b)は(a)に示すD―D線の断面図、(c)は(a)に示すスプール板のY―Y線の拡大断面図である。

【図6】図5(a)に示すスプール複合体BのY―Y線の拡大断面図である。

【符号の説明】

【0028】

1 原反ローラ

2 ステンレス箔

3,3´ カッター

7 金属条

8,8´ ニップローラ

9 タッチローラ

10 ローダ部

11 スプール板

11a,11b,11c,11d 孔

11aa,11ba 座グリ穴部

12 固定ナット

13 シャフト

13a 雄ネジ

14,24 ボルト

14a,24a ボルトの頭部

15,25 ナット

16 スペーサ

17 キー

20 スリッター加工部

30 アンローダ部

100 スリッター加工装置

A,B スプール複合体

Aa,Ba スプール単体

Z0 カッター位置

Z1 巻き取り位置(スプール複合体B)

Z2 巻き取り位置(スプール複合体A)

【技術分野】

【0001】

本発明は、スリッター加工におけるスプール構造に関し、特に、ステンレスやアモルファスなどからなる用箔(ホイル)をスリッター加工して複数の細い帯状にした金属条をスプール複合体に巻き取るスプール構造に関する。

【背景技術】

【0002】

一般に、スリッター加工とは、金属等からなる薄板状の用箔(ホイル:foil)を細い帯状に分離加工するものをいう。このようなスリッター加工を施すスリッター加工装置は、原材料の用箔を巻いた原反ローラから長尺の用箔を繰り出すローダ部、スリッター加工を施すための複数のカッターを備えたスリッター加工部、スリッター加工されて複数の細い帯状に形成された金属条をスプール複合体に巻き取るアンローダ部、および熱処理部などを備えている。このように、用箔(ホイル)を所望の幅で複数の細い帯状に分離して、所望の長さに巻き取るスリッター加工装置が知られている(例えば、特許文献1参照)。

この金属条は、例えば、厚み5μm〜3mm程度の薄板状のステンレスやアモルファスなどからなる用箔を、例えば、幅1mmの複数の細い帯状にスリッター加工して得られるものであり、この金属条をスリッター加工装置に設けたアンローダ部に収納する。このアンローダ部にスプール複合体が取り付けられており、例えば、用箔を12分割する場合に、この12条の金属条は、12セット一組みのスプール複合体を構成する各々のスプール単体に巻き取られる。このように、スリッター加工装置は、用箔(ホイル)を所望の幅で複数の細い帯状に分離し、所望の長さに巻き取ることを可能としている。

【0003】

図5は、従来のスプール複合体Bを示す概略図であり、図5(a)は左側面図、図5(b)は図5の(a)に示すD―D線の断面図、図5(c)は図5の(a)におけるスプール板21のY―Y線の拡大断面図である。

図5(a)に示すように、円盤状のスプール板21には、スプール板21を2枚重ねて固定するための孔21aが同じ円周上に6個等分で配置されている。また、スプール板21には、孔21cが1個設けられている。この孔21cは、操作者(図略)が金属条7(図1参照)をスプール単体Baやスプール複合体Bに巻き取る準備をするときに用いるもので、操作者がこの孔21cから指を挿入して、金属条7(図1参照)の先端部をスプール単体Baに設けられたスリット(図略)に挿入して金属条7(図1参照)をスプール単体Baに固定する。

図5(c)に示すように、孔21aは、スプール板21を2枚重ねて、ボルト24・ナット25(図6参照)で固定するために用いられる。

【0004】

さらに、図5(a)に示すように、スプール単体Baは、2枚のスプール板21,21と、このスプール板21,21の間にスペーサ16を挟持して構成されている。このスプール単体Baをシャフト13を介して複数組み込んでスプール複合体Bとし、このスプール複合体Bをアンローダ部30(図1参照)に装着する。シャフト13は、スプール板21の中心に設けられた孔21dに挿通される。キー17は、スプール板21とシャフト13との間の滑りを防止するために、スプール板21とシャフト13との間に介設されている。シャフト13には、図示しない回転駆動系が接続されており、金属条7(図1参照)をスプール単体Baに巻き取るようにスプール複合体Bを回転駆動させる。

図5(b)に示すように、スプール複合体Bには12組のスプール単体Baが組み込まれている。このとき、スプール単体Baを固定するためのシャフト13が、孔21dに挿入され、固定ナット12,12で左右から螺着される。また、スプール板21の円周上の端部において、その円周上の端部の片面には、金属条7(図1参照)を巻き取る際に金属条7の入り勝手となるコーナR,Rが対面して形成されており(図5(b)の部分拡大図)、金属条7の円滑な巻き取りを可能としている。

【0005】

図6は、図5の(a)に示すスプール複合体BのY―Y線の拡大断面図である。図6に示すように、このスプール複合体Bは、12枚のスプール単体Baを積層して組み合わせて構成されており、スプール単体Baは、スプール板21、スペーサ16、スプール板21の順に組み込まれる。そして、スプール板21、スペーサ16、スプール板21は、ボルト24とナット25によって固定される。このとき、ボルト24の頭部24aとナット25は、スプール板21から突出した形で固定され、ボルト24の頭部24aやナット25は、スプール単体Baの表面から突出している。

ちなみに、スプール板21は、外径400mm、幅3mmの透明プラスチック、スペーサ16は、外径180mm、幅1.2mmのプラスチックで形成されている。

【特許文献1】特開平6−31526号公報(第3頁〜第5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、用箔(ホイル)を所望の幅で複数の細い帯状に分離して得られる金属条は、所望の長さに巻き取られる際に、複数の金属条を複数のスプール単体からなるスプール複合体に巻き取る必要がある。このとき、アンローダ部側から平行に引かれて巻き取られる複数の金属条は、金属条間の間隔を広げながらスプール複合体に巻き取られることになり、金属条の幅方向には金属条を折り曲げようとする応力が加わるという問題があった。

【0007】

本発明は、前記問題を解決するために創案されたものであり、細い帯状の金属箔(金属条)が巻き取られる際に、金属箔(金属条)の幅方向への折曲げ応力が加わらないスプール構造、および、スプール単体を構成する2枚のスプール板を共通部品(同じものが使える)とすることができるスプール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決した請求項1に記載の発明は、原反ローラから繰り出された板材を複数の帯状に分離するスリッター加工が施されて形成される複数の金属条を、複数のスプール単体からなるスプール複合体に巻き取るスリッター加工におけるスプール構造であって、前記スプール単体は、円盤状に形成された2枚のスプール板と、前記スプール板を2枚対向させて、この対向した前記2枚のスプール板の間に挟持されたスペーサと、前記スペーサと前記2枚のスプール板とをボルト・ナットで固定するために、前記スペーサと前記2枚のスプール板に設けられた固定用の孔と、前記固定用の孔のうち、前記スプール板に設けられた孔にボルトの頭部を埋設させる座グリ穴部、および、ナットを埋設させる座グリ穴部と、前記スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔とを備え、前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、スプール板に円周状で交互に等間隔で、かつ、互いに反対面に配置されたことを特徴とする。

【0009】

請求項2に記載の発明は、請求項1に記載のスリッター加工におけるスプール構造であって、前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、同一形状であることを特徴とする。

【0010】

請求項3に記載の発明は、請求項1に記載のスリッター加工におけるスプール構造であって、前記スプール板の円周の両端部には、コーナRが円周状に形成されていることを特徴とする。

【発明の効果】

【0011】

以上説明したように、請求項1に係る発明によれば、ボルトの頭部とナットとが、スプール板の表面から突出しないように座グリ穴部を設け、2枚のスプール板を座グリ穴部を外側にして対向させ、その間にスペーサを挟持させるスプール構造としたことによって、スプール単体を複数束ねて組み込んだスプール複合体の組み込み幅を、従来に比べて縮小させることができる。これによって、原反ローラから繰り出されて、細い帯状にスリッター加工されて得られる複数の金属条を、金属条の幅方向に応力が加わらないようにスプール複合体に巻き取ることができる。

【0012】

請求項2に係る発明によれば、ボルトの頭部を埋設させる座グリ穴部と、ナットを埋設させる座グリ穴部とを同一形状としたため、座グリ穴部を共用させることができる。これによって、スプール単体を構成する左右2枚のスプール板を共通部品(同じものが使える)とすることができる。

【0013】

請求項3に係る発明によれば、スプール板の円周の両端部にコーナRを設けたことにより、2枚一組で構成されるスプール単体に入り勝手が形成され、金属条を容易に巻き取ることができ、スプール板を共通部品(同じものが使える)とすることができる。

【発明を実施するための最良の形態】

【0014】

本発明の実施形態について、適宜図面を参照しながら詳細に説明する。

図1は、本実施形態に係るスプール構造を備えたスリッター加工装置を模式的に示した概略図であり、図1(a)はスリッター加工装置の斜視図、図1(b)はスリッター加工装置の平面図である。

図1の(a),(b)に示すように、スリッター加工装置100は、薄板状のステンレス箔2などの原材料が巻き取られている原反ローラ1を備えたローダ部10、原反ローラ1から繰り出されたステンレス箔2を複数の細い帯状に分離するために上刃・下刃のカッター3、3´を複数組み備えたスリッター加工部20、スプール複合体Aを装着したアンローダ部30、および金属条7,7…7がスプール複合体Aから引っ張られるときのテンションの影響を低減するニップローラ8,8´、金属条7をスプール複合体Aに巻き取る際に、金属条7を誘導してスプール複合体Aと連動して回転するタッチローラ9を主に備えて構成され、さらに、適所にテンショナが配置されて、ステンレス箔2や金属条7にテンションを与えている。

【0015】

ローダ部10には、薄板状のステンレス箔2などの原材料を巻き取った原反ローラ1が備えられているが、この原材料は、厚み5μm〜3mm程度の薄板状のステンレス箔やアモルファス箔などの用箔であり、原反ローラ1に数百mの長さに巻き取られて積層されている。

【0016】

スリッター加工部20には、原反ローラ1から繰り出されたステンレス箔2を複数の細い帯状に分離するための上刃・下刃のカッター3、3´が複数組み設けられているが、例えば、ステンレス箔2は12分割されることが求められている場合、カッター3、3´は11組み設けられる。この11組みのカッター3、3´間に所定のカッタースペーサ(図略)を装着することによって、11組みのカッター3、3´は所望の間隔に配置されて、回転している。

【0017】

アンローダ部30には、スプール単体Aaが複数組み込まれた状態のスプール複合体Aを備えており、12分割されたステンレス箔2は、それぞれ対応するスプール単体Aaに巻き取られる。

【0018】

ニップローラ8は、スプール単体Aa、スプール複合体Aからのテンションの影響をカットするために設けられている。アンローダ部30に備えられたスプール複合体Aは矢印の方向に回転駆動されており、このとき、ステンレス箔2はスプール複合体Aが回転する方向に引っ張られてスプール単体Aaに巻き取られる。この回転駆動力が、ステンレス箔2に伝達されるため、スリッター加工部20にもテンションが影響することとなり好ましくない。そのため、ニップローラ8,8´を途中に介してテンションの影響を消滅させている。

【0019】

図2は、複数組みのスプール単体が組み込まれたスプール複合体を示す概略図であり、図2(a)は左側面図、図2(b)は図2(a)に示すC―C線の断面図、図2(c)は図2(a)に示すX―X線の拡大断面図である。

図2(a)に示すように、円盤状のスプール板11は直径が例えば400mmあり、このスプール板11には、固定用の孔11a,11bとが同じ円周上を各々3個ずつ交互に等間隔で配置されている。

図2(c)に示すように、この固定用の孔11a,11bには、座グリ穴部11aa,11baが設けられている。この座グリ穴部11aa,11baの座グリ深さは、ボルト14(図3参照)の頭部14a(図3参照)やナット15(図3参照)を完全に埋設させる深さに形成されており、スプール板11の側面11f,11gから互いに逆方向に向かって座グリ穴部11aa,11baが形成されている。

図2(a)に示すように、スプール板11には巻き取り準備用の孔11cが円周状に180°の間隔で上下に2個設けられている。この孔11cは、操作者(図略)が金属条7(図1参照)をスプール単体Aa、スプール複合体Aに巻き取る準備をするときに用いるもので、操作者がこの孔11cから指を挿入して、金属条7(図1参照)の先端部をスプール単体Aaに設けられた金属条固定スリット(図略)に挿入して金属条7(図1参照)を固定する。

【0020】

また、スプール単体Aaは、2枚のスプール板11から構成されており、2枚1組みのスプール板11からなるスプール単体Aaを、シャフト13を介して複数組み込んでスプール複合体Aを形成している。このスプール複合体Aをアンローダ部30(図1参照)に装着する。シャフト13は、スプール板11の中心に設けられた孔11dに挿通される。キー17は、スプール複合体Aとシャフト13との間の滑りを防止するもので、上下に2個設けられている。シャフト13には図示しない回転駆動系が接続されており、金属条7(図1参照)をスプール単体Aaに巻き取るようにスプール複合体Aを回転駆動させている。

【0021】

図2(b)に示すように、スプール複合体Aには12組みのスプール単体Aaが組み込まれている。このとき、スプール単体Aaを固定するためのシャフト13が、孔11dに挿入されている。シャフト13の両端部には、雄ネジ13a,13aが形成されており、この雄ネジ13a,13aに、固定ナット12,12を左右から捩じ込み、スプール複合体Aを固定している。また、図2(b)の部分拡大図に示すように、スプール板11の円周上の端部の両面には金属条7(図1参照)を巻き取る際に入り勝手となるコーナR,Rが形成されており、金属条7の円滑な巻き取りを可能としている。このコーナR,Rは、スプール板11の両端面に形成されている。これにより、スプール板11を共通部品とすることが可能になる。

【0022】

図3は、図2(a)におけるスプール複合体AのX―X線の拡大断面図である。図3に示すように、このスプール複合体Aは、12枚のスプール単体Aaを積層して組み合わせて構成されており、スプール単体Aaは、スプール板11、スペーサ16、スプール板11の順に組み込まれる。そして、スプール単体Aaを形成する際に、これらを固定するボルト14の頭部14aとナット15が、スプール板11に埋設した形で固定されるため、ボルト14の頭部14aやナット15は、スプール単体Aaの表面から突出することがなく、スプール単体Aaを積層しても、スプール板11の外面同士(スプール単体Aaを積層する面)が密着して、互いに当接するため、スプール複合体Aの組み込み幅を従来に比べて縮小することができる。これによって、金属条7(図1参照)に幅方向の応力が加わることがない。

ちなみに、スプール板11は、外径400mm、幅3mmの透明プラスチックで形成されており、本実施形態ではAS材を用いている。ボルト14・ナット15は、黄銅を用いている。スペーサ16は、外径180mm、幅1.2mmで、ABS材を用いている。これらの寸法や材料は、これに限定するものではない。

【0023】

図4は、スリッター加工された用箔が、12条に分離されてスプール単体、ひいてはスプール複合体Aに巻き取られるとき、金属条に対する幅方向の応力が影響しない巻き取り位置を比較する説明図である。図4(a)は、本実施形態に係るスプール複合体Aを装着したときの巻き取り位置を示し、図4(b)は、従来のスプール複合体B(図5、図6参照)を装着したときの巻き取り位置を示す。角度θは、金属条7に幅方向の変形が発生しない臨界角度である。

図4(a)に示すように、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z2―Z2までの距離L2を求めることによって、スプール複合体Aの組み込み幅を縮小したことによる効果を検証する。

図4(b)に示すように、従来例に係るスプール複合体B(図5、図6参照)では、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z1―Z1までの距離L1は4000mm必要としている。このときの角度を臨界角度θとしている。臨界角度θとは、ステンレス箔2がカッター3,3´(図1参照)によって12分割されてスプール複合体Aに巻き取られる際の角度であって、金属条7が各々の金属条7,7…7に対応するスプール単体Aaに巻き取られる際にそれぞれ角度をもって放射状に広がっていく。このとき、最外周に位置する金属条7が構成する角度が臨界角度θである。この角度が臨界角度θ未満であれば、金属条7には幅方向の応力が作用しない。

【0024】

図4(a)(b)に示すように、スプール複合体Aを装着した場合には、スリッター加工部20のカッター位置Z0―Z0から巻き取り位置Z2―Z2までの距離L2は3222mmとなり、スプール複合体Aを用いたときの方が、スプール複合体Bを用いたときよりも、スプール複合体Aの巻き取り位置を778mmだけカッター位置Z0―Z0側へ近づけることができる。つまり、スリッター加工装置100の全長を少なくとも778mm縮小することができる。

【0025】

次に、スプール板11の組み込み方法を説明する。図2(c)に示すように、スプール板の互いに反対面から形成されている座グリ穴部11aaと座グリ穴部11baとを外側にして、2枚のスプール板の一方のスプール板の座グリ穴部11aaと、他方のスプール板の座グリ穴部11baとが対面する箇所を互いに位置合せして、3組のボルト・ナットで固定する。なお、このとき、巻き取り準備用の孔11c,11cも互いに位置を合わせておく。これにより、2枚の同じスプール板を共通に用いてスプール単体を形成することができる。また、2枚のスプール板11,11は、互いに裏返して組み合わせることもできるし、180°回転させてずらすだけで組み合わせることもできる。

【0026】

以上好ましい実施形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱することのない範囲内において適宜の変更や改造が可能なものであり、本発明は、この変更や改造された発明にも及ぶことは当然である。例えば、本発明は、薄板状の用箔にスリッター加工を施すことを特徴としており、その他薄板状のものを用いた製造方法に及ぶことは勿論である。

また、スプール板に互いに反対面から配置した座グリ穴部を、スプール板に円周状で交互に等間隔で配置して説明したが、スプール板を共用できる配置で有れば、交互でなくても、2箇所毎や3箇所毎であっても良く、等間隔でなくても構わない。

また、スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔を2個配置して説明したが、180°の間隔で対向して配置されていれば、4個でも6個でも構わない。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係るスプール構造を備えたスリッター加工装置を模式的に示した概略図であり、(a)はスリッター加工装置の斜視図、(b)は平面図である。

【図2】複数組みのスプール単体が組み込まれたスプール複合体を示す概略図であり、(a)は左側面図、(b)は(a)に示すC―C線の断面図、(c)は(a)に示すX―X線の拡大断面図である。

【図3】図2(a)におけるスプール複合体AのX―X線の拡大断面図である。

【図4】(a)は本実施形態に係るスプール複合体Aを装着したときの巻き取り位置を示し、(b)は従来のスプール複合体Bを装着したときの巻き取り位置を示す。

【図5】従来例に係るスプール複合体Bを示す概略図であり、(a)は左側面図、(b)は(a)に示すD―D線の断面図、(c)は(a)に示すスプール板のY―Y線の拡大断面図である。

【図6】図5(a)に示すスプール複合体BのY―Y線の拡大断面図である。

【符号の説明】

【0028】

1 原反ローラ

2 ステンレス箔

3,3´ カッター

7 金属条

8,8´ ニップローラ

9 タッチローラ

10 ローダ部

11 スプール板

11a,11b,11c,11d 孔

11aa,11ba 座グリ穴部

12 固定ナット

13 シャフト

13a 雄ネジ

14,24 ボルト

14a,24a ボルトの頭部

15,25 ナット

16 スペーサ

17 キー

20 スリッター加工部

30 アンローダ部

100 スリッター加工装置

A,B スプール複合体

Aa,Ba スプール単体

Z0 カッター位置

Z1 巻き取り位置(スプール複合体B)

Z2 巻き取り位置(スプール複合体A)

【特許請求の範囲】

【請求項1】

原反ローラから繰り出された板材を複数の帯状に分離するスリッター加工が施されて形成される複数の金属条を、複数のスプール単体からなるスプール複合体に巻き取るスプール構造であって、

前記スプール単体は、

円盤状に形成された2枚のスプール板と、

前記スプール板を2枚対向させて、この対向した前記2枚のスプール板の間に挟持されたスペーサと、

前記スペーサと前記2枚のスプール板とをボルト・ナットで固定するために、前記スペーサと前記2枚のスプール板に設けられた固定用の孔と、

前記固定用の孔のうち、前記スプール板に設けられた孔にボルトの頭部を埋設させる座グリ穴部、および、ナットを埋設させる座グリ穴部と、

前記スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔と、

を備え、

前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、スプール板に円周状で交互に等間隔で、かつ、互いに反対面に配置されたことを特徴とするスリッター加工におけるスプール構造。

【請求項2】

前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、同一形状であることを特徴とする請求項1に記載のスリッター加工におけるスプール構造。

【請求項3】

前記スプール板の円周の両端部には、コーナRが円周状に形成されていることを特徴とする請求項1に記載のスリッター加工におけるスプール構造。

【請求項1】

原反ローラから繰り出された板材を複数の帯状に分離するスリッター加工が施されて形成される複数の金属条を、複数のスプール単体からなるスプール複合体に巻き取るスプール構造であって、

前記スプール単体は、

円盤状に形成された2枚のスプール板と、

前記スプール板を2枚対向させて、この対向した前記2枚のスプール板の間に挟持されたスペーサと、

前記スペーサと前記2枚のスプール板とをボルト・ナットで固定するために、前記スペーサと前記2枚のスプール板に設けられた固定用の孔と、

前記固定用の孔のうち、前記スプール板に設けられた孔にボルトの頭部を埋設させる座グリ穴部、および、ナットを埋設させる座グリ穴部と、

前記スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔と、

を備え、

前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、スプール板に円周状で交互に等間隔で、かつ、互いに反対面に配置されたことを特徴とするスリッター加工におけるスプール構造。

【請求項2】

前記ボルトの頭部を埋設させる座グリ穴部と、前記ナットを埋設させる座グリ穴部とは、同一形状であることを特徴とする請求項1に記載のスリッター加工におけるスプール構造。

【請求項3】

前記スプール板の円周の両端部には、コーナRが円周状に形成されていることを特徴とする請求項1に記載のスリッター加工におけるスプール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−175558(P2006−175558A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−371613(P2004−371613)

【出願日】平成16年12月22日(2004.12.22)

【出願人】(504470945)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月22日(2004.12.22)

【出願人】(504470945)

【Fターム(参考)】

[ Back to top ]