スリッター装置及び包装体の製造方法

【課題】 コストを抑えた上で有クリアランス切断を再現できるスリッター装置、及びこれを用いた包装体の製造方法を提供する。

【解決手段】 包装体の製造に用いるスリッター装置において、各上刃11の刃先13に、下刃12の刃先14とのラップ部分におけるシート搬入側端部にて刃先14との間に所定のクリアランスZを形成する逃げ部21を設けると共に、該逃げ部21の径方向幅を両刃先13,14のラップ代Pよりも小さくなるように設定した。

【解決手段】 包装体の製造に用いるスリッター装置において、各上刃11の刃先13に、下刃12の刃先14とのラップ部分におけるシート搬入側端部にて刃先14との間に所定のクリアランスZを形成する逃げ部21を設けると共に、該逃げ部21の径方向幅を両刃先13,14のラップ代Pよりも小さくなるように設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺シート又はフィルム原反をスリット加工して、電子部品の製造に使用されるフィルムキャリア、電子部品を表面の粘着層を使って固定するテープ材、各種電気、電子部品、機構部品等を収納、搬送するキャリアテープ等の各種包装体を製造するのに好適なスリッター装置、及びこれを用いた包装体の製造方法に関する。

【背景技術】

【0002】

従来、上記包装体の製造時において、所定形状が形成されたシート状のワークを所定幅の多条の製品にスリット(切断、せん断)する際には、上下に複数の回転刃を有するスリッター装置が用いられる(例えば、特許文献1参照。)。

【特許文献1】特開平11−129196号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記したような包装体の製造においては、透明なプラスチック材料、半透明のプラスチック材料、カーボンや金属酸化物あるいは導電性ポリマー等の導電性添加物や各種帯電防止剤を練り込んだりシートの表面に導電性材料をコーティングすることにより導電性や帯電防止性が付与されたプラスチック材料、プラスチックシートに金属シートや金属フィルムが一体化された複合シート、及び紙製シート(含む合成紙)等の長尺の原反(半加工シート又はフィルム)が使用されていた。こうしたシート又はフィルムは、厚さが0.1〜0.6mmのものが使用され、その断面構成は、単層のもの、同種多層のもの、異種多層のもの等が使用されていた。

【0004】

このような半加工シート又はフィルム(以下ワークと記載する)を使った包装体の製造において、ワークを上記スリッター装置でスリットする場合、ヒゲバリ(繊維状のバリ)が切断面に発生し問題であった。このようなバリは、テーピング機のガイドレール等を通過する際に擦れて溜まり、綿状のバリ塊となってテーピング作業に支障をきたすことがあるため、その発生を抑えるスリット加工の検討が必要である。特に、ワークがカーボンを含有するプラスチックシートの場合、切断面にヒゲバリが発生し易かった。

【0005】

この点について本願発明者が検討した結果、プラスチックシートをスリットすると、その切断面がシート面に対して垂直ではなく斜めに生じることが確認された。この場合、通常のゲーベル方式でスリットを行うと、上下刃が軸方向でほぼ同位置にあるため、斜めに進行したクラックが切断面の中間部分ですれ違うように合流し、これらの間の余剰部分が薄く削られてヒゲバリになると推察される。

【0006】

また、本願発明者は、切断方式をギャング方式とし、上下刃間にクリアランスを設けた条件でワークのスリットを実施したところ、ヒゲバリの発生は認められず、切断面の形状、状態ともほぼ良好な切り口を得ることができた。これは、有クリアランス切断の場合、斜めに進行したクラックが切断面の中間部分で突き当たるように合流するため、これらの間の余剰部分がほとんどなく、ヒゲバリの発生が抑えられるからと推察される。これにより、有クリアランス切断がヒゲバリ発生対策として有効な方法であることが確認された。

【0007】

ここで、上述のようなスリッター装置の切断方式としては、ゲーベル方式、ギャング方式、及びスプリングギャング方式が知られている。

図6(a)に示すように、ゲーベル方式とは、複数の下刃112における軸方向一側からそれぞれ上刃111を押し当てるように(クリアランスが0となるように)配置し、これら各上下刃111,112によりワークWを多条に切断する方式である。また、図6(b)に示すように、ギャング方式とは、複数の上下刃211,212を互い違いに配置すると共にこれらの軸方向両側を互いに近接させるように(クリアランスを有するように)配置し、これら各上下刃211,212によりワークWを多条に切断する方式である。また、図6(c)に示すように、スプリングギャング方式とは、複数の上下刃311,312を互い違いに配置すると共にこれらの軸方向両側を押し当てるように配置し、これら各上下刃311,312によりワーWクを多条に切断する方式である。

【0008】

上記ゲーベル方式は、下刃先端位置が切断面の基準となり、上下刃が接触状態を維持することで安定した切断精度を得る切断方式である。したがって、有クリアランス条件下では、ワークからの応力による振られ等の影響により上刃先端位置の精度が安定せず、上下刃間に微小なクリアランスを設定することが困難である。

【0009】

一方、上記ギャング方式は、有クリアランス切断を行うには有効ではあるが、上下刃間のクリアランスを精度良く確保しなければならず、上下刃やそのホルダ及びスペーサ等に対し高い部品精度及び剛性が必要とされると共に、これらの高い組み付け精度が必要とされる。このため、イニシャルコストや組み付け工数を増加させるという問題がある。また、上刃間あるいは下刃間に挟まれてこれらに巻き込まれようとする製品を離型するために、櫛刃やセパレータリング等の排出装置が必要となり、イニシャルコストをさらに増加させるという問題がある。また、ワークの表面に凹凸が形成されている場合、使用が困難であった。

【0010】

また、上記スプリングギャング方式において有クリアランス条件を再現すれば、ゲーベル方式と同様の問題が予想されると共に、ギャング方式と同様に製品離型用の排出装置が必要となってしまう。

すなわち、既存の切断方式をそのまま用いても、コストを抑えた上で有クリアランス切断を再現することが困難であるため、このような点の改善が要望されている。

本発明は上記事情に鑑みてなされたもので、コストを抑えた上で有クリアランス切断を再現できるスリッター装置、及びこれを用いた包装体の製造方法を提供する。

【課題を解決するための手段】

【0011】

上記課題の解決手段として、請求項1に記載した発明は、互いに平行な回転軸を有する一対の回転刃を、その外周の刃先が軸方向視で重なると共に該軸方向で隣接するように配置し、これら両回転刃を用いてシート状のワークを切断して所定幅の製品とするスリッター装置において、一方の前記回転刃の刃先に、両刃先の重なり部分のワーク搬入側端部にて他方の回転刃の刃先との間に所定のクリアランスを形成する逃げ部を設けると共に、該逃げ部の径方向幅を両刃先の重なり代よりも小さくなるように設定したことを特徴とする。

【0012】

請求項2に記載した発明は、前記両回転刃を、軸方向で互いに押し当てることを特徴とする。

【0013】

請求項3に記載した発明は、前記ワークがプラスチックシートであり、前記製品が部品の収納及び/又は搬送を行う包装体であることを特徴とする。

【0014】

請求項4に記載した発明は、包装体の製造方法において、前記請求項1から請求項3の何れかに記載のスリッター装置を用いたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、両回転刃の軸方向視における両刃先の重なり部分のワーク搬入側端部(ワーク搬入側の両刃先の交差部)において、ワークの切断(せん断)が開始される際には、両刃先間にクリアランスが形成される一方、両刃先の重なり部分の中間部においては、両刃先が軸方向で接触してこれらを互いに押し当てることが可能となる。

これにより、ワークの切断開始ポイントにおいて、両刃先間に安定した有クリアランス状態を作り出すことができ、プラスチックシートをスリットして包装体を切り出す際にも、切断面の状態を良好に保った上でヒゲバリの発生を効果的に抑えることができる。

また、従来のケーベル方式のスリッター装置における上刃のみを交換することで対応可能であり、上刃以外の部品を流用できると共に製品離型用の排出装置も不要にできるため、イニシャルコスト及び組み付け工数を抑えることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施例についてキャリアテープを包装体の一例として、図面を参照して説明する。

図1に示すように、キャリアテープの製造工程において、所定のエンボス部3及びスプロケット孔4が多数形成された長尺の半加工シート(ワーク)2は、スリッター装置10に順次搬入され、その搬送方向Hに沿う複数の列にスリットされることで、所定幅を有する多条のキャリアテープ5として搬出される。搬出された各キャリアテープ5には、不図示のテーピング工程において各エンボス部3内に所定の電子部品が収納されると共にカバーテープが貼付される。

【0017】

半加工シート2は、カーボン含有により導電性が付与された熱可塑性プラスチックシートであり、これをその搬送方向Hに沿う複数の列に区画するべく、該各列毎に前記エンボス部3及びスプロケット孔4が連続的に形成される。

【0018】

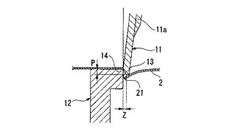

図2を併せて参照して説明すると、スリッター装置10は、シート搬送方向Hと直交するシート幅方向に沿って並ぶ複数の上刃11及び下刃12を有する。各上刃11及び下刃12は、シート幅方向に沿う回転軸C1,C2を中心に回転する回転刃として構成されるもので、上下毎にそれぞれ同軸配置される。なお、上下刃11,12の回転方向を図中矢印R1,R2で示す。また、各上刃11及び下刃12は、その外周の刃先13,14が軸方向視で重なる(ラップする)と共に、該軸方向で隣接するように配置される。これら各上下刃11,12のラップ部分(重なり部分)Lにおいて、半加工シート2のせん断がなされる。

【0019】

ここで、図3,4を併せて参照して説明すると、スリッター装置10は、各下刃12における軸方向一側からそれぞれ上刃11が押し当てられるように配置されることで、これら各上下刃11,12により半加工シート2を多条に切断するゲーベル式のものとされる。

【0020】

各上刃11は、厚さ1mmほどの円盤状のもので、後述する逃げ部21を除いてほぼ同一の厚さを有する。各上刃11の外周部は、刃先13側ほど下刃12側に位置するようにやや傾斜して設けられる。上刃11における下刃12と反対側の面には皿バネ11aが配置され、該皿バネ11aのバネ力により上刃11が下刃12に押し当てられる。

一方、各下刃12は、軸方向に沿う円筒状のもので、その外周における上刃11側の稜線部分が、逃げ角無しの断面略直角をなす刃先14とされる。

【0021】

ここで、各上刃11外周の刃先13における下刃12側の稜線部分には、これを斜めに面取りしてなる逃げ部21が形成される。換言すれば、逃げ部21は、前記稜線部分を刃先13の断面視で直線状(弧状、段差状でもよい)に切り欠いてなる。逃げ部21における上刃11の径方向での幅は、上下刃11,12のラップ代(重なり代、両回転軸C1,C2間のラップ幅)Pよりも小さくなるように設定される。この逃げ部21により、上下刃11,12のラップ部分Lにおけるシート搬送方向での両端部において、両刃先13,14間に軸方向でのクリアランスZが形成される(図3参照)。一方、ラップ部分Lのシート搬送方向での中間部においては、両刃先13,14が軸方向で接触するようになっている(図4参照)。

【0022】

図5(a)に示すように、上記半加工シート2の切断時には、その切断面がシート面に対して垂直ではなく斜めに生じるが、該半加工シート2の切断を従来のゲーベル方式における上下刃411,412を用いてスリットを行うと、斜めに進行したクラックが切断面の中間部分ですれ違うように合流し、これらの間の余剰部分Yが薄く削られてヒゲバリの基になる。

これに対し、図5(b)に示すように、有クリアランス状態で切断を行うと、斜めに進行したクラックが切断面の中間部分で突き当たるように合流するため、これらの間の余剰部分がほとんどなく、ヒゲバリの発生が効果的に抑えられる。

【0023】

次いで、上記上下刃11,12を組み合わせ、同一製品を200m(約30分)切断して、両者のバリの発生量を確認したところ、ヒゲバリの発生量はほぼ0であり、かつ上下刃11,12へのヒゲバリの付着も認められなかった。また、製品の切断面は、触感ではやや劣るものの製品として問題のないレベルにあり、顕微鏡での確認でも通常のバリの発生が認められず、問題ない切断面であることが確認された。

【0024】

さらに、上記切断時における上刃11の下刃12に対する押し圧は0であり、この状態であれば上刃11の振られの影響等もなく、切断状態が安定することも確認された。なお、上刃11の押し圧がマイナスの場合(両刃が接触しない場合)には、上刃11の振られが生じる可能性があるが、刃角の精度等を考慮すれば前記押し圧をプラスにする(両刃を押し当てる)ことが好ましく、この場合には少なくとも押し圧0の場合と同様の結果が得られる。

【0025】

なお、下刃12を直角刃ではなく逃げ角を有する従来のものとし、上刃11のみを改良後の刃に交換して上記同様の切断を行ったところ、従来のゲーベル方式よりもヒゲバリの発生量は明らかに減少することが確認された。また、この上下刃11,12の組み合わせに対し、下刃12を逃げ角無しの直角刃とすれば、目視では確認できないほどヒゲバリの発生量が減少することが確認された。

【0026】

下刃12に対する上刃11の押し当て圧を強くすると、切断面の状態は良好になり切断寸法も安定するが、ヒゲバリの発生が顕著になる。一方、前記押し当て圧を弱くし、かつ上下刃11,12間にクリアランスを設けると、ヒゲバリの発生は抑えられるが、切断面の状態は劣化し切断寸法も不安定になる。このような点を考慮して本願発明者が切断試験を行ったところ、シート厚(ワーク厚)の8〜20%ほどのクリアランスを上下刃11,12間に設けることが好適であることが確認された。

【0027】

以上説明したように、上記実施例におけるスリッター装置10は、互いに平行な回転軸C1,C2を有し、かつ各々の軸方向に沿って並ぶ複数の上刃11及び下刃12を、その外周の刃先13,14が軸方向視でラップすると共に該軸方向で隣接するように配置し、さらに各下刃12における軸方向一側からそれぞれ上刃11を押し当てるように配置することで、これら各上下刃11,12を用いてカーボン含有の導電性プラスチックシートを多条に切断して所定幅のキャリアテープ5とするためのものであって、各上刃11の刃先13に、両刃先13,14のラップ部分Lのシート搬入側端部にて下刃12の刃先14との間に所定のクリアランスZを形成する逃げ部21を設けると共に、該逃げ部21の径方向幅を両刃先13,14のラップ代Pよりも小さくなるように設定したものである。

【0028】

この構成によれば、上下刃11,12の軸方向視における両刃先13,14のラップ部分Lのシート搬入側端部(シート搬入側の両刃先13,14の交差部)において、半加工シート2の切断が開始される際には、両刃先13,14間にクリアランスZが形成される一方、両刃先13,14のラップ部分Lの中間部においては、両刃先13,14が軸方向で接触してこれらを互いに押し当てることが可能となる。

これにより、半加工シート2の切断開始ポイントにおいて、両刃先13,14間に安定した有クリアランス状態を作り出すことができ、カーボン含有の導電性プラスチックシートをスリットしてキャリアテープ5を切り出す際にも、切断面の状態を良好に保った上でヒゲバリの発生を効果的に抑えることができる。

また、従来のケーベル方式のスリッター装置における上刃のみを交換することで対応可能であり、上刃以外の部品を流用できると共に製品離型用の排出装置も不要にできるため、イニシャルコスト及び組み付け工数を抑えることができる。

さらに、エンボス部分が形成されたシートの切断にも有利であり、切断後の製品の排出も特別な排出装置を設けることなく可能であることが確認できた。

【0029】

なお、本発明は上記実施例に限られるものではなく、例えば、上刃でなく下刃に逃げ部を設けるようにしたり、ゲーベル方式でなくギャング方式やスプリングギャング方式のスリッター装置に適用してもよい。また、キャリアテープ以外の製品用のスリッター装置に適用することも可能である。そして、上記実施例における構成は本発明の一例であり、該発明の要旨を逸脱しない範囲で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例におけるキャリアテープのスリット工程の模式図である。

【図2】図1におけるスリッター装置の要部拡大図である。

【図3】図2のA−A断面図である。

【図4】図2のB−B断面図である。

【図5】半加工シートの切断面の説明図であり、(a)は従来の上下刃を用いて半加工シートを切断した際の切断面を、(b)は本実施例の上下刃を用いて半加工シートを切断した際の切断面を示す。

【図6】既存の切断方式の説明図であり、(a)はゲーベル方式を、(b)はギャング方式を、(c)はスプリングギャング方式を示す。

【符号の説明】

【0031】

2 半加工シート(ワーク、プラスチックシート)

5 キャリアテープ(製品、包装体)

10 スリッター装置

11 上刃(回転刃)

12 下刃(回転刃)

13,14 刃先

21 逃げ部

C1,C2 回転軸

P ラップ代(重なり代)

Z クリアランス

【技術分野】

【0001】

本発明は、長尺シート又はフィルム原反をスリット加工して、電子部品の製造に使用されるフィルムキャリア、電子部品を表面の粘着層を使って固定するテープ材、各種電気、電子部品、機構部品等を収納、搬送するキャリアテープ等の各種包装体を製造するのに好適なスリッター装置、及びこれを用いた包装体の製造方法に関する。

【背景技術】

【0002】

従来、上記包装体の製造時において、所定形状が形成されたシート状のワークを所定幅の多条の製品にスリット(切断、せん断)する際には、上下に複数の回転刃を有するスリッター装置が用いられる(例えば、特許文献1参照。)。

【特許文献1】特開平11−129196号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記したような包装体の製造においては、透明なプラスチック材料、半透明のプラスチック材料、カーボンや金属酸化物あるいは導電性ポリマー等の導電性添加物や各種帯電防止剤を練り込んだりシートの表面に導電性材料をコーティングすることにより導電性や帯電防止性が付与されたプラスチック材料、プラスチックシートに金属シートや金属フィルムが一体化された複合シート、及び紙製シート(含む合成紙)等の長尺の原反(半加工シート又はフィルム)が使用されていた。こうしたシート又はフィルムは、厚さが0.1〜0.6mmのものが使用され、その断面構成は、単層のもの、同種多層のもの、異種多層のもの等が使用されていた。

【0004】

このような半加工シート又はフィルム(以下ワークと記載する)を使った包装体の製造において、ワークを上記スリッター装置でスリットする場合、ヒゲバリ(繊維状のバリ)が切断面に発生し問題であった。このようなバリは、テーピング機のガイドレール等を通過する際に擦れて溜まり、綿状のバリ塊となってテーピング作業に支障をきたすことがあるため、その発生を抑えるスリット加工の検討が必要である。特に、ワークがカーボンを含有するプラスチックシートの場合、切断面にヒゲバリが発生し易かった。

【0005】

この点について本願発明者が検討した結果、プラスチックシートをスリットすると、その切断面がシート面に対して垂直ではなく斜めに生じることが確認された。この場合、通常のゲーベル方式でスリットを行うと、上下刃が軸方向でほぼ同位置にあるため、斜めに進行したクラックが切断面の中間部分ですれ違うように合流し、これらの間の余剰部分が薄く削られてヒゲバリになると推察される。

【0006】

また、本願発明者は、切断方式をギャング方式とし、上下刃間にクリアランスを設けた条件でワークのスリットを実施したところ、ヒゲバリの発生は認められず、切断面の形状、状態ともほぼ良好な切り口を得ることができた。これは、有クリアランス切断の場合、斜めに進行したクラックが切断面の中間部分で突き当たるように合流するため、これらの間の余剰部分がほとんどなく、ヒゲバリの発生が抑えられるからと推察される。これにより、有クリアランス切断がヒゲバリ発生対策として有効な方法であることが確認された。

【0007】

ここで、上述のようなスリッター装置の切断方式としては、ゲーベル方式、ギャング方式、及びスプリングギャング方式が知られている。

図6(a)に示すように、ゲーベル方式とは、複数の下刃112における軸方向一側からそれぞれ上刃111を押し当てるように(クリアランスが0となるように)配置し、これら各上下刃111,112によりワークWを多条に切断する方式である。また、図6(b)に示すように、ギャング方式とは、複数の上下刃211,212を互い違いに配置すると共にこれらの軸方向両側を互いに近接させるように(クリアランスを有するように)配置し、これら各上下刃211,212によりワークWを多条に切断する方式である。また、図6(c)に示すように、スプリングギャング方式とは、複数の上下刃311,312を互い違いに配置すると共にこれらの軸方向両側を押し当てるように配置し、これら各上下刃311,312によりワーWクを多条に切断する方式である。

【0008】

上記ゲーベル方式は、下刃先端位置が切断面の基準となり、上下刃が接触状態を維持することで安定した切断精度を得る切断方式である。したがって、有クリアランス条件下では、ワークからの応力による振られ等の影響により上刃先端位置の精度が安定せず、上下刃間に微小なクリアランスを設定することが困難である。

【0009】

一方、上記ギャング方式は、有クリアランス切断を行うには有効ではあるが、上下刃間のクリアランスを精度良く確保しなければならず、上下刃やそのホルダ及びスペーサ等に対し高い部品精度及び剛性が必要とされると共に、これらの高い組み付け精度が必要とされる。このため、イニシャルコストや組み付け工数を増加させるという問題がある。また、上刃間あるいは下刃間に挟まれてこれらに巻き込まれようとする製品を離型するために、櫛刃やセパレータリング等の排出装置が必要となり、イニシャルコストをさらに増加させるという問題がある。また、ワークの表面に凹凸が形成されている場合、使用が困難であった。

【0010】

また、上記スプリングギャング方式において有クリアランス条件を再現すれば、ゲーベル方式と同様の問題が予想されると共に、ギャング方式と同様に製品離型用の排出装置が必要となってしまう。

すなわち、既存の切断方式をそのまま用いても、コストを抑えた上で有クリアランス切断を再現することが困難であるため、このような点の改善が要望されている。

本発明は上記事情に鑑みてなされたもので、コストを抑えた上で有クリアランス切断を再現できるスリッター装置、及びこれを用いた包装体の製造方法を提供する。

【課題を解決するための手段】

【0011】

上記課題の解決手段として、請求項1に記載した発明は、互いに平行な回転軸を有する一対の回転刃を、その外周の刃先が軸方向視で重なると共に該軸方向で隣接するように配置し、これら両回転刃を用いてシート状のワークを切断して所定幅の製品とするスリッター装置において、一方の前記回転刃の刃先に、両刃先の重なり部分のワーク搬入側端部にて他方の回転刃の刃先との間に所定のクリアランスを形成する逃げ部を設けると共に、該逃げ部の径方向幅を両刃先の重なり代よりも小さくなるように設定したことを特徴とする。

【0012】

請求項2に記載した発明は、前記両回転刃を、軸方向で互いに押し当てることを特徴とする。

【0013】

請求項3に記載した発明は、前記ワークがプラスチックシートであり、前記製品が部品の収納及び/又は搬送を行う包装体であることを特徴とする。

【0014】

請求項4に記載した発明は、包装体の製造方法において、前記請求項1から請求項3の何れかに記載のスリッター装置を用いたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、両回転刃の軸方向視における両刃先の重なり部分のワーク搬入側端部(ワーク搬入側の両刃先の交差部)において、ワークの切断(せん断)が開始される際には、両刃先間にクリアランスが形成される一方、両刃先の重なり部分の中間部においては、両刃先が軸方向で接触してこれらを互いに押し当てることが可能となる。

これにより、ワークの切断開始ポイントにおいて、両刃先間に安定した有クリアランス状態を作り出すことができ、プラスチックシートをスリットして包装体を切り出す際にも、切断面の状態を良好に保った上でヒゲバリの発生を効果的に抑えることができる。

また、従来のケーベル方式のスリッター装置における上刃のみを交換することで対応可能であり、上刃以外の部品を流用できると共に製品離型用の排出装置も不要にできるため、イニシャルコスト及び組み付け工数を抑えることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施例についてキャリアテープを包装体の一例として、図面を参照して説明する。

図1に示すように、キャリアテープの製造工程において、所定のエンボス部3及びスプロケット孔4が多数形成された長尺の半加工シート(ワーク)2は、スリッター装置10に順次搬入され、その搬送方向Hに沿う複数の列にスリットされることで、所定幅を有する多条のキャリアテープ5として搬出される。搬出された各キャリアテープ5には、不図示のテーピング工程において各エンボス部3内に所定の電子部品が収納されると共にカバーテープが貼付される。

【0017】

半加工シート2は、カーボン含有により導電性が付与された熱可塑性プラスチックシートであり、これをその搬送方向Hに沿う複数の列に区画するべく、該各列毎に前記エンボス部3及びスプロケット孔4が連続的に形成される。

【0018】

図2を併せて参照して説明すると、スリッター装置10は、シート搬送方向Hと直交するシート幅方向に沿って並ぶ複数の上刃11及び下刃12を有する。各上刃11及び下刃12は、シート幅方向に沿う回転軸C1,C2を中心に回転する回転刃として構成されるもので、上下毎にそれぞれ同軸配置される。なお、上下刃11,12の回転方向を図中矢印R1,R2で示す。また、各上刃11及び下刃12は、その外周の刃先13,14が軸方向視で重なる(ラップする)と共に、該軸方向で隣接するように配置される。これら各上下刃11,12のラップ部分(重なり部分)Lにおいて、半加工シート2のせん断がなされる。

【0019】

ここで、図3,4を併せて参照して説明すると、スリッター装置10は、各下刃12における軸方向一側からそれぞれ上刃11が押し当てられるように配置されることで、これら各上下刃11,12により半加工シート2を多条に切断するゲーベル式のものとされる。

【0020】

各上刃11は、厚さ1mmほどの円盤状のもので、後述する逃げ部21を除いてほぼ同一の厚さを有する。各上刃11の外周部は、刃先13側ほど下刃12側に位置するようにやや傾斜して設けられる。上刃11における下刃12と反対側の面には皿バネ11aが配置され、該皿バネ11aのバネ力により上刃11が下刃12に押し当てられる。

一方、各下刃12は、軸方向に沿う円筒状のもので、その外周における上刃11側の稜線部分が、逃げ角無しの断面略直角をなす刃先14とされる。

【0021】

ここで、各上刃11外周の刃先13における下刃12側の稜線部分には、これを斜めに面取りしてなる逃げ部21が形成される。換言すれば、逃げ部21は、前記稜線部分を刃先13の断面視で直線状(弧状、段差状でもよい)に切り欠いてなる。逃げ部21における上刃11の径方向での幅は、上下刃11,12のラップ代(重なり代、両回転軸C1,C2間のラップ幅)Pよりも小さくなるように設定される。この逃げ部21により、上下刃11,12のラップ部分Lにおけるシート搬送方向での両端部において、両刃先13,14間に軸方向でのクリアランスZが形成される(図3参照)。一方、ラップ部分Lのシート搬送方向での中間部においては、両刃先13,14が軸方向で接触するようになっている(図4参照)。

【0022】

図5(a)に示すように、上記半加工シート2の切断時には、その切断面がシート面に対して垂直ではなく斜めに生じるが、該半加工シート2の切断を従来のゲーベル方式における上下刃411,412を用いてスリットを行うと、斜めに進行したクラックが切断面の中間部分ですれ違うように合流し、これらの間の余剰部分Yが薄く削られてヒゲバリの基になる。

これに対し、図5(b)に示すように、有クリアランス状態で切断を行うと、斜めに進行したクラックが切断面の中間部分で突き当たるように合流するため、これらの間の余剰部分がほとんどなく、ヒゲバリの発生が効果的に抑えられる。

【0023】

次いで、上記上下刃11,12を組み合わせ、同一製品を200m(約30分)切断して、両者のバリの発生量を確認したところ、ヒゲバリの発生量はほぼ0であり、かつ上下刃11,12へのヒゲバリの付着も認められなかった。また、製品の切断面は、触感ではやや劣るものの製品として問題のないレベルにあり、顕微鏡での確認でも通常のバリの発生が認められず、問題ない切断面であることが確認された。

【0024】

さらに、上記切断時における上刃11の下刃12に対する押し圧は0であり、この状態であれば上刃11の振られの影響等もなく、切断状態が安定することも確認された。なお、上刃11の押し圧がマイナスの場合(両刃が接触しない場合)には、上刃11の振られが生じる可能性があるが、刃角の精度等を考慮すれば前記押し圧をプラスにする(両刃を押し当てる)ことが好ましく、この場合には少なくとも押し圧0の場合と同様の結果が得られる。

【0025】

なお、下刃12を直角刃ではなく逃げ角を有する従来のものとし、上刃11のみを改良後の刃に交換して上記同様の切断を行ったところ、従来のゲーベル方式よりもヒゲバリの発生量は明らかに減少することが確認された。また、この上下刃11,12の組み合わせに対し、下刃12を逃げ角無しの直角刃とすれば、目視では確認できないほどヒゲバリの発生量が減少することが確認された。

【0026】

下刃12に対する上刃11の押し当て圧を強くすると、切断面の状態は良好になり切断寸法も安定するが、ヒゲバリの発生が顕著になる。一方、前記押し当て圧を弱くし、かつ上下刃11,12間にクリアランスを設けると、ヒゲバリの発生は抑えられるが、切断面の状態は劣化し切断寸法も不安定になる。このような点を考慮して本願発明者が切断試験を行ったところ、シート厚(ワーク厚)の8〜20%ほどのクリアランスを上下刃11,12間に設けることが好適であることが確認された。

【0027】

以上説明したように、上記実施例におけるスリッター装置10は、互いに平行な回転軸C1,C2を有し、かつ各々の軸方向に沿って並ぶ複数の上刃11及び下刃12を、その外周の刃先13,14が軸方向視でラップすると共に該軸方向で隣接するように配置し、さらに各下刃12における軸方向一側からそれぞれ上刃11を押し当てるように配置することで、これら各上下刃11,12を用いてカーボン含有の導電性プラスチックシートを多条に切断して所定幅のキャリアテープ5とするためのものであって、各上刃11の刃先13に、両刃先13,14のラップ部分Lのシート搬入側端部にて下刃12の刃先14との間に所定のクリアランスZを形成する逃げ部21を設けると共に、該逃げ部21の径方向幅を両刃先13,14のラップ代Pよりも小さくなるように設定したものである。

【0028】

この構成によれば、上下刃11,12の軸方向視における両刃先13,14のラップ部分Lのシート搬入側端部(シート搬入側の両刃先13,14の交差部)において、半加工シート2の切断が開始される際には、両刃先13,14間にクリアランスZが形成される一方、両刃先13,14のラップ部分Lの中間部においては、両刃先13,14が軸方向で接触してこれらを互いに押し当てることが可能となる。

これにより、半加工シート2の切断開始ポイントにおいて、両刃先13,14間に安定した有クリアランス状態を作り出すことができ、カーボン含有の導電性プラスチックシートをスリットしてキャリアテープ5を切り出す際にも、切断面の状態を良好に保った上でヒゲバリの発生を効果的に抑えることができる。

また、従来のケーベル方式のスリッター装置における上刃のみを交換することで対応可能であり、上刃以外の部品を流用できると共に製品離型用の排出装置も不要にできるため、イニシャルコスト及び組み付け工数を抑えることができる。

さらに、エンボス部分が形成されたシートの切断にも有利であり、切断後の製品の排出も特別な排出装置を設けることなく可能であることが確認できた。

【0029】

なお、本発明は上記実施例に限られるものではなく、例えば、上刃でなく下刃に逃げ部を設けるようにしたり、ゲーベル方式でなくギャング方式やスプリングギャング方式のスリッター装置に適用してもよい。また、キャリアテープ以外の製品用のスリッター装置に適用することも可能である。そして、上記実施例における構成は本発明の一例であり、該発明の要旨を逸脱しない範囲で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例におけるキャリアテープのスリット工程の模式図である。

【図2】図1におけるスリッター装置の要部拡大図である。

【図3】図2のA−A断面図である。

【図4】図2のB−B断面図である。

【図5】半加工シートの切断面の説明図であり、(a)は従来の上下刃を用いて半加工シートを切断した際の切断面を、(b)は本実施例の上下刃を用いて半加工シートを切断した際の切断面を示す。

【図6】既存の切断方式の説明図であり、(a)はゲーベル方式を、(b)はギャング方式を、(c)はスプリングギャング方式を示す。

【符号の説明】

【0031】

2 半加工シート(ワーク、プラスチックシート)

5 キャリアテープ(製品、包装体)

10 スリッター装置

11 上刃(回転刃)

12 下刃(回転刃)

13,14 刃先

21 逃げ部

C1,C2 回転軸

P ラップ代(重なり代)

Z クリアランス

【特許請求の範囲】

【請求項1】

互いに平行な回転軸を有する一対の回転刃を、その外周の刃先が軸方向視で重なると共に該軸方向で隣接するように配置し、これら両回転刃を用いてシート状のワークを切断して所定幅の製品とするスリッター装置において、

一方の前記回転刃の刃先に、両刃先の重なり部分のワーク搬入側端部にて他方の回転刃の刃先との間に所定のクリアランスを形成する逃げ部を設けると共に、該逃げ部の径方向幅を両刃先の重なり代よりも小さくなるように設定したことを特徴とするスリッター装置。

【請求項2】

前記両回転刃を、軸方向で互いに押し当てることを特徴とする請求項1に記載のスリッター装置。

【請求項3】

前記ワークがプラスチックシートであり、前記製品が部品の収納及び/又は搬送を行う包装体であることを特徴とする請求項1又は請求項2に記載のスリッター装置。

【請求項4】

請求項1から請求項3の何れかに記載のスリッター装置を用いたことを特徴とする包装体の製造方法。

【請求項1】

互いに平行な回転軸を有する一対の回転刃を、その外周の刃先が軸方向視で重なると共に該軸方向で隣接するように配置し、これら両回転刃を用いてシート状のワークを切断して所定幅の製品とするスリッター装置において、

一方の前記回転刃の刃先に、両刃先の重なり部分のワーク搬入側端部にて他方の回転刃の刃先との間に所定のクリアランスを形成する逃げ部を設けると共に、該逃げ部の径方向幅を両刃先の重なり代よりも小さくなるように設定したことを特徴とするスリッター装置。

【請求項2】

前記両回転刃を、軸方向で互いに押し当てることを特徴とする請求項1に記載のスリッター装置。

【請求項3】

前記ワークがプラスチックシートであり、前記製品が部品の収納及び/又は搬送を行う包装体であることを特徴とする請求項1又は請求項2に記載のスリッター装置。

【請求項4】

請求項1から請求項3の何れかに記載のスリッター装置を用いたことを特徴とする包装体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−111833(P2007−111833A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−306748(P2005−306748)

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]