スリット入り収縮チューブ、ワイヤハーネス、および、スリット入り収縮チューブの製造方法

【課題】先通しでなくとも使用できる収縮チューブであって、良好な被覆性能を有するものを提供する。

【解決手段】成形材料を押し出し成形してチューブを成形し、得られたチューブを加熱した上で拡張させる。ここで、チューブを加熱する際にチューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、拡張されたチューブにおいてチューブの長手方向の全体にわたって延在する薄肉部を形成する。そして、拡張されたチューブの薄肉部に、チューブの長手方向の全体にわたって延在するスリットを形成して、スリット入り収縮チューブ13を得る。

【解決手段】成形材料を押し出し成形してチューブを成形し、得られたチューブを加熱した上で拡張させる。ここで、チューブを加熱する際にチューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、拡張されたチューブにおいてチューブの長手方向の全体にわたって延在する薄肉部を形成する。そして、拡張されたチューブの薄肉部に、チューブの長手方向の全体にわたって延在するスリットを形成して、スリット入り収縮チューブ13を得る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、加熱により収縮して小径化する収縮チューブに関する。

【背景技術】

【0002】

加熱により収縮して小径化することにより対象物を被覆する収縮チューブ(所謂、熱収縮チューブ)は、簡易な作業で確実な被覆性能を得ることができるため、電線などの結束、電線端末や電線接続部などの保護、絶縁など、様々な用途に幅広く利用されている。収縮チューブを製造する方法については、例えば、特許文献1に開示されている。

【0003】

例えば、収縮チューブを用いて電線群を結束してワイヤハーネスを形成しようとする場合、作業者は、結束したい一群の電線を収縮チューブの中に挿通してから、収縮チューブを加熱する。すると収縮チューブが収縮して小径化し、電線群の外周に密着してこれを締め付ける。これによって、電線群が密に結束されたワイヤハーネスが得られることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−277626号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の収縮チューブは被覆性能において優れているものの、管状であるために先通しでしか使用できないという欠点があった。このため、例えば電線群を収縮チューブで結束したい場合、電線群を収縮チューブの中に通すために、各電線の先端に接続されている接続端子を一旦取り外し、電線群を収縮チューブの中に通してからもう一度各電線に接続端子を取り付ける、といった作業を行わなければならず、非常に手間がかかった。また、先通しできない被覆対象物については使用できず、使用可能な範囲が限定されてしまうという点も問題であった。

【0006】

この発明は、上記の課題に鑑みてなされたもので、先通しをせずとも使用できる収縮チューブであって、良好な被覆性能を有するものを提供することを目的としている。

【課題を解決するための手段】

【0007】

第1の態様は、加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在する薄肉部と、前記収縮チューブの長手方向の全体にわたって延在するスリットと、を備え、前記スリットが前記薄肉部に形成される。

【0008】

第2の態様は、第1の態様のスリット入り収縮チューブであって、前記収縮チューブに、その周方向に沿った肉厚が最も薄い最薄部から、前記周方向に沿った肉厚が最も厚い最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、前記最薄部を含む所定幅の領域に、前記スリットを形成する。

【0009】

第3の態様は、第1または第2の態様のスリット入り収縮チューブであって、前記収縮チューブの周方向に沿った肉厚の分布が、前記スリットを中心として非対称である。

【0010】

第4の態様は、第1から第3のいずれか1のスリット入り収縮チューブで複数の被覆電線を結束することにより得られるワイヤハーネスである。

【0011】

第5の態様は、a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、b)前記チューブを加熱する工程と、c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、を備え、前記b)工程において、前記チューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、前記c)工程において長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、前記d)工程において前記薄肉部に前記スリットを形成する。

【0012】

第6の態様は、a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、b)前記チューブを加熱する工程と、c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、を備え、前記a)工程において、前記所定の成形材料を水平方向に押し出すことにより、前記チューブの周方向に沿った鉛直上方部に前記チューブの長手方向の全体にわたって延在する薄肉部を形成し、前記薄肉部が形成された前記チューブを、前記b)工程において加熱して、前記c)工程において拡張させることにより、長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、前記d)工程において前記薄肉部に前記スリットを形成する。

【発明の効果】

【0013】

第1〜第4の態様によると、加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在するスリットが形成されるので、スリット部分から収縮チューブ内に被覆対象物を収容することができる。すなわち、被覆対象物を先通しする必要がない。特に、スリットが収縮チューブの長手方向に延在する薄肉部に形成されるので、スリットの切断面の肉厚が薄くなり、スリットの切断面が収縮過程においてぶつかってしまうといった事態の発生が抑制される。これによって、良好な被覆性能が実現される。

【0014】

特に、第2の態様によると、収縮チューブの周方向に沿って、最薄部から最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、最薄部を含む所定幅の領域に、スリットを形成する。この構成に係るスリット入り収縮チューブは、加熱されると、熱が伝わりやすい最薄部の付近から順に収縮を開始して被覆対象物に巻き付くところ、スリットが最薄部を含む所定幅の領域に形成されるので、巻き付き不良を起こす可能性があるスリット部分を被覆対象物に適切に巻き付かせることが可能となり、良好な被覆性能を担保することができる。

【0015】

特に、第3の態様によると、収縮チューブの周方向に沿った肉厚の分布が、スリットを中心として非対称であるので、加熱により収縮をはじめるタイミングがスリットの両側において同一ではない。したがって、この構成に係るスリット入り収縮チューブが加熱されると、先に収縮をはじめた方の切断片が他方の切断片よりも先に被覆対象物に巻き付き、各切断片が適切に重なり合う。したがって、切断面同士面が収縮過程においてぶつかって巻き付き不良を起こす、といった事態が回避され、良好な被覆性能が担保される。

【0016】

第5、第6の態様によると、収縮チューブの長手方向に延在する薄肉部にスリットが形成されたスリット入り収縮チューブを製造することができる。すなわち、被覆対象物を先通しする必要がなく、良好な被覆性能を有するスリット入り収縮チューブを製造することができる。

【図面の簡単な説明】

【0017】

【図1】スリット入り収縮チューブを製造する工程の流れを示す図である。

【図2】押出成形装置の断面を模式的に示す図である。

【図3】電子線照射装置を模式的に示す図である。

【図4】加熱装置、および、拡張装置の各断面図を模式的に示す図である。

【図5】加熱装置の断面を模式的に示す図である。

【図6】拡張装置の断面を模式的に示す図である。

【図7】スリット形成刃の配置位置および姿勢を模式的に示す図である。

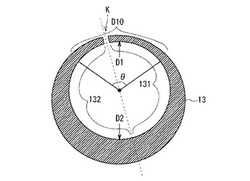

【図8】スリット入り収縮チューブの断面図を模式的に示す図である。

【図9】スリット入り収縮チューブおよびその被覆対象物である電線群の断面の様子を模式的に示す図である。

【図10】スリット入り収縮チューブおよびその被覆対象物である電線群の断面の様子を模式的に示す図である。

【図11】変形例に係る押出成形装置により形成されたチューブの断面を模式的に示す図である。

【発明を実施するための形態】

【0018】

<1.スリット入り収縮チューブの製造方法>

この発明の実施の形態に係るスリット入り収縮チューブの製造方法について、図1を参照しながら説明する。図1は、スリット入り収縮チューブを製造する工程の流れを示す図である。

【0019】

<1−1.押出成形>

はじめに、押し出し成形により所定の成形材料10をチューブ形状に成形する(ステップS1)。この工程は、図2にその断面(長手方向に沿った断面)が模式的に示される押出成形装置2により行われる。作業者が押出成形装置2の材料供給口21にチューブの成形材料10を投入すると、押出成形装置2は、投入された成形材料10を装置内部の成形金型22に導き、成形金型22から成形材料10を管形状(チューブ形状)に成形して押し出す(矢印AR1)。なお、押出成形装置2において成形材料を水平方向に押し出すと、重力にしたがって成形材料10は下に落ちようとするので、その周方向に沿った鉛直上方部にチューブの長手方向の全体にわたって延在する薄肉部が形成されることになる。ここでは、押し出しの際の圧力などを適切に調整することによって、周方向に沿った肉厚が均等なチューブ形状を成形する。チューブ形状に成形された成形材料10(以下「チューブ11」という)は、ローラ23を介してリール(図示省略)などに巻き取られる。なお、成形材料10としては、各種の樹脂材料、例えば、ポリオレフィン、フッ素系ポリマー、熱可塑性エラストマーなどを用いることができる。

【0020】

<1−2.電子線照射>

続いて、チューブ11に対して電子線を照射する(ステップS2)。この工程は、図3に模式的に示される電子線照射装置3により行われる。電子線照射装置3は、チューブ11を所定方向に移動させつつ(矢印AR2)、所定の照射量(例えば、12Mrad〜24Mrad)の電子線を照射する。これにより、チューブ11において架橋反応が起こり、その形状が記憶される(形状記憶)。なお、架橋反応を起こさせる方法は電子線の照射に限らない。例えば、紫外線照射、X線照射、架橋剤を添付して加熱する、といった各種の方法で架橋反応を起こさせることができる。

【0021】

<1−3.加熱・拡張>

続いて、架橋反応後のチューブ11を加熱し(ステップS3)、加熱されたチューブ11を拡張する(ステップS4)。これらの各工程について、図4〜図6を参照しながら説明する。

【0022】

図4は、チューブ11の加熱を行う加熱装置4、加熱装置4に隣接して配置され、加熱されたチューブ11の拡張を行う拡張装置5、および、各装置4,5にて順に処理を施されていくチューブ11の各断面(長手方向に沿った断面)を模式的に示す図である。図5は、加熱装置4を図4の矢印K1方向から見た断面(長手方向と垂直な断面)の様子を模式的に示す図である。また、図6は、拡張装置5を図4の矢印K2方向から見た断面(長手方向と垂直な断面)の様子を模式的に示す図である。

【0023】

加熱装置4は、チューブ11の移動方向(矢印AR3)について拡張装置5の上流側に配置される。加熱装置4と拡張装置5とのいずれにも、その内部にチューブ11を挿通させるための断面円形の挿通路40,50が形成されており、チューブ11は、図示しないローラなどによって所定方向(矢印AR3)に沿って移動されることにより、加熱装置4に形成された挿通路(加熱挿通路40)、拡張装置5に形成された挿通路(拡張挿通路50)内を順に通過する。チューブ11は、加熱挿通路40、および、拡張挿通路50の中を順に通過しながらステップS3、およびステップS4の各工程を順に施される。

【0024】

ただし、各挿通路40,50内を移動するチューブ11は、その一端が封止されるとともに、他端側から空気Vが送り込まれることによって、空気Vの圧力を受けて膨らんだ状態とされている。なお、この実施の形態においては、チューブ11は、その移動方向(矢印AR3)の上流側の端部において封止されるとともに、その移動方向について後述するスリット形成刃6のすぐ下流側の位置から空気Vを送り込まれることによって、各挿通路40,50を移動するチューブ11が膨らんだ状態とされる。

【0025】

<1−3−1.加熱>

チューブ11を加熱する工程(ステップS3)について図4,図5を参照しながら具体的に説明する。

【0026】

加熱装置4は、内部に断面円形の加熱挿通路40が形成された円管形状のヒーター41を備える。加熱挿通路40の径(すなわち、ヒーター41の内壁の径)は、空気Vの圧力により膨らんだチューブ11の径よりも僅かに大きくなるように設定されており、加熱挿通路40の周壁(すなわち、ヒーター41の内壁)は、加熱挿通路40を通過する膨らんだチューブ11の外周に近接してこれを加熱する。つまり、チューブ11は、周壁が温調された加熱挿通路40の中を通過することによって、外周方向から加熱されることになる。

【0027】

ヒーター41は、より具体的には、半円管形状の2個のヒーター411,412を互いに向かい合わせて円管形状とされたものである。ここで、上側に配置されるヒーター(以下、「上部ヒーター411」という)と、下側に配置されるヒーター(以下「下部ヒーター412」という)とは、互いに異なる設定温度に温調される。この実施の形態においては、上部ヒーター411の設定温度T1は、下部ヒーター412の設定温度T2よりも高温とされる(T1>T2)。なお、下部ヒーター412の好ましい設定温度T2は130℃〜150℃であり、上部ヒーター411は、下部ヒーター412よりも20℃〜30℃高温に設定されることが好ましい。すなわち、両ヒーター411,412の設定温度差(ΔT=T1−T2)は、20℃〜30℃であることが好ましい。

【0028】

このように、異なる設定温度に温調された複数個のヒーター411,412を用いることによって、チューブ11の周方向に沿った加熱温度を偏らせることができる。つまり、加熱挿通路40を通過するチューブ11において、上部ヒーター411により加熱される部分(半分より上方の上部円弧部分)111は、下部ヒーター412に加熱される部分(半分より下方の下部円弧部分)112よりも高温で加熱されることになり、チューブ11の周方向に沿った加熱温度に偏りが生じる。その結果、チューブ11において、相対的に高温で加熱される高温加熱領域(上部円弧部分111)が、相対的に低温で加熱される低温加熱領域(下部円弧部分112)よりも高い柔軟性を付与されることになる。すなわち、加熱装置4を通過したチューブ11は、上部円弧部分111が下部円弧部分112よりもより柔らかい状態となっている。

【0029】

<1−3−2.拡張>

続いて、加熱されたチューブ11を拡張する工程(ステップS4)について図4,図6を参照しながら具体的に説明する。

【0030】

拡張装置5は内部に断面円形の拡張挿通路50が形成された円管形状のサイジング管51を備える。上述したとおり、拡張挿通路50を通過するチューブ11は、一端が封止された状態で、他端側から空気Vを送り込まれている。したがって、加熱装置4において加熱されて柔軟性を付与された上で拡張挿通路50に入ってくるチューブ11は、内側から空気の圧力Pを受けて、サイジング管51の内壁と当接するサイズにまで大径化する。すなわち、チューブ11は、拡張挿通路50を通過しながら、その外径が拡張挿通路50の径(すなわち、サイジング管51の内壁の径)と等しくなるまで拡張する。つまり、サイジング管51は、拡張されるチューブ11の外径を規定する拡張サイズ規定部として機能する。外径が所定のサイズまで拡張されたチューブ11を、以下「収縮チューブ12」という。収縮チューブ12は、再び加熱されることにより収縮して拡張前のチューブ11のサイズにまで小径化する性質を有している。

【0031】

ところで、上述したとおり、加熱装置4のヒーター41により加熱されたチューブ11においては、上部円弧部分111が下部円弧部分112よりも柔らかい状態となっている。すなわち、上部円弧部分111の方が下部円弧部分112よりも拡張し易い状態となっている。このため、拡張挿通路50を通過するチューブ11においては、上部円弧部分111が先に拡張し、遅れて下部円弧部分112が拡張する。その結果、収縮チューブ12の周方向に沿って偏肉が形成される。具体的には、収縮チューブ12の周方向に沿った肉厚が最も薄い部分(最薄部)D1が、収縮チューブ12の半分より上方の上部円弧部分121の中央に、収縮チューブ12の長手方向の全体にわたって延在して形成されるとともに、収縮チューブ12の周方向に沿った肉厚が最も厚い部分(最厚部)D2が、収縮チューブ12の半分より下方の下部円弧部分122の中央に、収縮チューブ12の長手方向の全体にわたって延在して形成され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が収縮チューブ12の長手方向の全体にわたって形成される。ただし、実際は、チューブ11は、移動される際に周方向に沿って微妙に揺動するため、最薄部D1は上部円弧部分121の中央から多少ずれた位置(中央付近)に現れる可能性がある。同様に、最厚部D2も下部円弧部分122の中央から多少ずれた位置(中央付近)に現れる可能性がある。

【0032】

なお、収縮チューブ12において、最厚部D2の肉厚は、最薄部D1の肉厚の2倍以上とされることが好ましく、特に3倍程度とされることが好ましい。すなわち、収縮チューブ12において、最薄部D1の肉厚と最厚部D2の肉厚との比は、1対2〜3とされることが好ましく(D1:D2=1:2〜3)、特に1対3とされることが好ましい(D1:D2=1:3)。

【0033】

例えば、外径が12mm、内径が8mmのチューブ11を、下部ヒーター412の設定温度が130℃〜140℃、上部ヒーター411の設定温度が下部ヒーター412よりも20℃〜30℃高温とされた加熱装置4において加熱し、拡張装置5において、その内径を13mmまで拡張することによって、内径が13mmであり、最薄部D1の肉厚が約0.2mm、最厚部D2の肉厚が約0.4mmとなる偏肉が形成された収縮チューブ12を得ることができる。ただし、上記の肉厚値には、製造条件等により±0.5mm程度の増減が生じうる。

【0034】

<1−4.スリットの形成>

収縮チューブ12が得られると、続いて、収縮チューブ12にスリットを形成する(ステップS5)。この工程について、図4、図7を参照しながら説明する。

【0035】

図4には、拡張装置5に隣接して配置され、収縮チューブ12にスリットを形成するスリット形成刃6が示されている。図7は、スリット形成刃6を図4の矢印K3方向から見た様子を模式的に示す図である。

【0036】

スリット形成刃6は、例えば、カミソリ、カッターなどの刃物により構成される。スリット形成刃6は、図4に示すように、収縮チューブ12の移動方向(矢印AR3)について拡張装置5の下流側に、その刃を収縮チューブ12の移動方向(矢印AR3)の上流側に向けて配置される。また、スリット形成刃6は、図7に示すように、その刃を鉛直方向に沿わせて、拡張挿通路50を通過してくる収縮チューブ12の最高位置と交差させる。

【0037】

収縮チューブ12は、図示しないローラなどによって所定方向(矢印AR3)に沿って移動されながら、スリット形成刃6によってステップS5の工程を施される。すなわち、スリット形成刃6は、移動されてくる収縮チューブ12の最高位置を、その径方向に沿って切り開く。つまり、収縮チューブ12は、スリット形成刃6の配置位置を通過する際に、その最高位置を、その径方向に沿って切り開かれる。これによって、移動される収縮チューブ12の最高位置に、収縮チューブ12の長手方向の全体にわたって延在するスリットが形成されることになる。スリットが形成された収縮チューブ12を、以下「スリット入り収縮チューブ13」という。

【0038】

<2.スリット入り収縮チューブ13>

上記の各工程ステップS1〜ステップS5を実行することにより得られたスリット入り収縮チューブ13について、図8を参照しながら説明する。図8は、スリット入り収縮チューブ13の断面図(長手方向と垂直な断面図)を模式的に示す図である。

【0039】

上述したとおり、ステップS1〜ステップS4の工程を実行することにより得られる収縮チューブ12には偏肉が形成されている。具体的には、収縮チューブ12の上部円弧部分121の中央付近に最薄部D1が、下部円弧部分122の中央付近に最厚部D2が、それぞれ配置され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成される。

【0040】

一方、ステップS5の工程において、スリット形成刃6は、拡張装置5から移動してくる収縮チューブ12の最高位置を収縮チューブ12の径方向に沿って切り開いて、収縮チューブ12の長手方向の全体にわたって延在して形成されたスリットKを形成する。つまり、スリットKは、理論的には、収縮チューブ12の最薄部D1に形成されることになる。ただし、実際は、収縮チューブ12は移動される際に周方向に沿って微妙に揺動するため、必ずしも最薄部D1にスリットKが形成されるとは限らず、図8に示すように最薄部D1から僅かにずれた位置に形成される可能性が高い。ここで、本発明において、スリットKは厳密に最薄部D1に形成される必要はなく、収縮チューブ12の長手方向の全体にわたって延在する薄肉部のどこかに形成されればよい。ただし、薄肉部とは、最薄部D1を含み、最厚部D2を含まない収縮チューブ12の円弧領域(以下「最薄部付近D10」という)を指す。好ましい最薄部付近D10は、例えば、最薄部D1を中心とし、中心角θが120°(度)の円弧領域である(図8参照)。すなわち、スリットKは、好ましくは、最薄部D1を中心とし、中心角θが120°の収縮チューブ12の円弧領域のどこかに形成されることが好ましい。

【0041】

<3.スリット入り収縮チューブ13の使用態様>

スリット入り収縮チューブ13で被覆対象物を被覆する態様について、図9、図10を参照しながら説明する。以下においては、スリット入り収縮チューブ13を用いて被覆対象物の一例である一群の電線9(被覆電線)を結束して、ワイヤハーネス900を得る態様について説明する。図9、図10は、スリット入り収縮チューブ13およびその被覆対象物である一群の電線9の各断面(長手方向と垂直な断面)の様子を模式的に示す図である。

【0042】

スリット入り収縮チューブ13を用いて一群の電線9を結束する場合、作業者は、まず、スリット入り収縮チューブ13をスリットKが形成された部分から手などで開いて、その中に結束したい一群の電線9を収容する(図9に示す状態)。

【0043】

続いて、例えば工業用ドライヤーなどの高温度の熱風器を用いてスリット入り収縮チューブ13に熱風をあてて、スリット入り収縮チューブ13を加熱する。すると、スリット入り収縮チューブ13は、収縮して拡張前のチューブ11のサイズにまで小径化しようとする。この収縮力によって、スリット入り収縮チューブ13が一群の電線9の外周に巻き付き、これに密着して一群の電線9を締め付ける。これによって、一群の電線9が結束され、ワイヤハーネス900が得られることになる(図10に示す状態)。

【0044】

<4.効果>

上記の実施の形態に係るスリット入り収縮チューブ13においては、その長手方向の全体にわたって延在するスリットKが形成されているので、スリットKが形成された部分から被覆対象物をチューブ内に収容することができる。すなわち、被覆対象物を先通しする必要がない。

【0045】

特に、スリットKが、最薄部付近D10に形成されることによって、良好な被覆性能を実現することができる。すなわち、スリット入り収縮チューブ13において最薄部付近D10にスリットKを形成する構成によると、スリットの切断面(スリット断面K1,K2)の肉厚が比較的薄くなるので、スリット断面K1,K2が収縮過程においてぶつかって、スリット入り収縮チューブ13が被覆対象物に適切に巻き付かない、といった事態の発生を未然に回避でき、これにより良好な被覆性能が担保される。

【0046】

また、スリット入り収縮チューブ13には偏肉が形成されているので、加熱により収縮をはじめるタイミングが周方向に沿って均一ではなく、熱の伝わりやすい肉薄の部分から順に収縮がはじまる。例えば、スリットが最厚部D2に形成されているとすると、スリットが形成されている以外の部分が先に収縮をはじめて被覆対象物に巻き付こうとするため、収縮の過程においてスリット入り収縮チューブがスリットの形成位置から外側に開いてしまい、被覆対象物にうまく巻き付かない、といった事態(巻き付き不良)が生じる可能性がある。上記の実施の形態に係るスリット入り収縮チューブ13においては、最薄部付近D10にスリットKが形成されているので、巻き付き不良を起こす可能性があるスリットKの部分を被覆対象物に適切に巻き付かせることが可能となり、上記のような巻き付き不良の発生が抑制される。これによって、良好な被覆性能がより確実に担保される。

【0047】

また、上記の実施の形態に係るスリット入り収縮チューブ13においては、スリットKが、最薄部D1から僅かにずれた位置に形成される可能性が高い。この場合、スリット入り収縮チューブ13の周方向に沿った肉厚の分布が、スリットKを中心として非対称となる。すなわち、図8,図9に例示されるスリット入り収縮チューブ13のように、スリットKに対してスリット入り収縮チューブ13を半分に割って得られる2個の半円弧領域131,132のそれぞれの肉厚の分布が互いに非対称となり、最薄部D1を含む半円弧領域(薄側半円弧領域131)の平均的な肉厚が、最厚部D2を含む他方の半円弧領域(厚側半円弧領域132)の平均的な肉厚よりも薄くなる。

【0048】

このような構成においては、加熱により収縮をはじめるタイミングがスリットKの両側において同一ではない。例えば、図示されるスリット入り収縮チューブ13においては、より肉薄な薄側半円弧領域131の方が、他方の厚側半円弧領域132よりも先に収縮しはじめる。つまり、薄側半円弧領域131側の切断片の方が、厚側半円弧領域132側の切断片よりも先に被覆対象物に巻き付こうとする。その結果、薄側半円弧領域131側の切断片が厚側半円弧領域132側の切断片の下側になるような姿勢で各切断片が適切に重なり合うことになる。つまり、この構成によると、スリットKの切断面K1,K2同士面が収縮過程においてぶつかって巻き付き不良を起こす、といった事態が回避され、良好な被覆性能が担保される。

【0049】

また、最薄部付近D10にスリットKが形成されたスリット入り収縮チューブ13によると、スリット入り収縮チューブ13が被覆対象物に巻き付いた状態において(図10に示す状態)、収縮率が100%に満たない場合は、スリット入り収縮チューブ13の厚みが依然として多少は偏肉している。すなわち、収縮率が100%に満たない場合は、最薄部付近D10は収縮状態においても他の領域に比べて比較的厚みが薄い部分となっている。ここで、上記の実施の形態においては、最薄部付近D10にスリットKが形成されるので、被覆対象物に巻き付いた状態において、最薄部付近D10は二重に重なった状態となっている。このように、比較的膜厚が薄い部分が二重になることによって、被覆対象物の周方向の全体にわたって適切な保護性能を発揮することができる。また、収縮状態において比較的厚みが薄い部分が二重になることによって、被覆対象物の周方向の全体にわたって厚さの差がでにくい。これによって、被覆状態における美観も良好なものとなる。

【0050】

<5.変形例>

上記の実施の形態においては、チューブ11の加熱温度を偏在させることによって、偏肉が形成された収縮チューブ12を得ていたが、収縮チューブに偏肉を形成する構成はこれに限らない。

【0051】

例えば、図11に示すように、押出成形装置2aにおいて成形材料を水平方向に押し出せば、重力にしたがって成形材料10は下に落ちようとするので、チューブ形状に成形された成形材料(チューブ11a)においては、その周方向に沿った鉛直上方部にチューブ11aの長手方向の全体にわたって延在する薄肉部が形成される。すなわち、チューブ11aの周方向に沿った肉厚が最も薄い部分(最薄部)D1が、チューブ11aの最高位置付近に形成されるとともに、チューブ11aの周方向に沿った肉厚が最も厚い部分(最厚部)D2が、チューブ11aの最低位置付近に形成され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成される。このチューブ11aを、周方向について均等に加熱して、さらに拡張させれば、上記の実施の形態と同様の偏肉が形成された収縮チューブを得ることができる。

【0052】

この変形例に係るスリット入り収縮チューブの製造方法について、上記の実施の形態に係るスリット入り収縮チューブ13の製造方法についての説明を適宜参照しながら説明する。

【0053】

まず、押出成形装置2aにおいて成形材料を水平方向に押し出すことによって、成形材料10をチューブ形状に成形する。この工程は、上記の実施に係るステップS1の工程とほぼ同様である(図1参照)。ただしここでは、周方向に沿った肉厚が均等なチューブ形状を成形するための措置(例えば、押し出しの際の圧力などを調整するといった措置)をとらない。これによって、周方向に沿った肉厚が均等でない偏肉したチューブ11a(具体的には、その周方向に沿った鉛直上方部に、その長手方向の全体にわたって延在する薄肉部が形成されたチューブ11a)が得られる。

【0054】

続いて、チューブ11aに対して電子線を照射する。この工程は、上記の実施に係るステップS2の工程と同様である(図1参照)。

【0055】

続いて、架橋反応後のチューブ11aを加熱する。この工程は、上記の実施に係るステップS3の工程とほぼ同様である(図1参照)。ただし、ここでは、チューブ11aの周方向に沿った加熱温度を偏らせずに、周方向について均等に加熱する。

【0056】

続いて、加熱されたチューブ11aを拡張する。この工程は、上記の実施に係るステップS4の工程とほぼ同様である(図1参照)。ただし、この変形例においては、先の工程においてチューブ11aは周方向について均等に加熱されているので、ここではチューブ11aは周方向について均等に拡張する。ただし、この変形例においては、拡張される前のチューブ11a自体に周方向に沿った偏肉が形成されているので、拡張後のチューブ11a(収縮チューブ)においても偏肉が形成されることになる。すなわち、上記の実施の形態に係る収縮チューブ12aと同様の収縮チューブ(すなわち、互いに対向する最薄部D1と最厚部D2とを有し、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成された収縮チューブ)が得られることになる。

【0057】

収縮チューブが得られると、続いて、収縮チューブの最薄部付近D10にスリットを形成する。この工程は、上記の実施に係るステップS5の工程とほぼ同様である(図1参照)。すなわち、ここでも、スリット形成刃6を用いて収縮チューブの最薄部付近D10を切り開くことによって、収縮チューブの最薄部付近D10にスリットを形成する。ただし、この変形例においては、加熱装置4から移動されてくる収縮チューブ12の最高位置付近に最薄部D1が形成されているとは限らないので、加熱装置4から移動されてくる収縮チューブ12において最薄部D1が形成されている位置を確認した上で、当該位置にスリット形成刃6が配置されるように予め調整しておく必要がある。これによって、上記の実施の形態と同様、最薄部付近D10にスリットが形成されたスリット入り収縮チューブが得られることになる(図8参照)。

【符号の説明】

【0058】

2 押出成形装置

3 電子線照射装置

4 加熱装置

5 拡張装置

6 スリット形成刃

10 成形材料

11 チューブ

12 収縮チューブ

13 スリット入り収縮チューブ

【技術分野】

【0001】

この発明は、加熱により収縮して小径化する収縮チューブに関する。

【背景技術】

【0002】

加熱により収縮して小径化することにより対象物を被覆する収縮チューブ(所謂、熱収縮チューブ)は、簡易な作業で確実な被覆性能を得ることができるため、電線などの結束、電線端末や電線接続部などの保護、絶縁など、様々な用途に幅広く利用されている。収縮チューブを製造する方法については、例えば、特許文献1に開示されている。

【0003】

例えば、収縮チューブを用いて電線群を結束してワイヤハーネスを形成しようとする場合、作業者は、結束したい一群の電線を収縮チューブの中に挿通してから、収縮チューブを加熱する。すると収縮チューブが収縮して小径化し、電線群の外周に密着してこれを締め付ける。これによって、電線群が密に結束されたワイヤハーネスが得られることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−277626号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の収縮チューブは被覆性能において優れているものの、管状であるために先通しでしか使用できないという欠点があった。このため、例えば電線群を収縮チューブで結束したい場合、電線群を収縮チューブの中に通すために、各電線の先端に接続されている接続端子を一旦取り外し、電線群を収縮チューブの中に通してからもう一度各電線に接続端子を取り付ける、といった作業を行わなければならず、非常に手間がかかった。また、先通しできない被覆対象物については使用できず、使用可能な範囲が限定されてしまうという点も問題であった。

【0006】

この発明は、上記の課題に鑑みてなされたもので、先通しをせずとも使用できる収縮チューブであって、良好な被覆性能を有するものを提供することを目的としている。

【課題を解決するための手段】

【0007】

第1の態様は、加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在する薄肉部と、前記収縮チューブの長手方向の全体にわたって延在するスリットと、を備え、前記スリットが前記薄肉部に形成される。

【0008】

第2の態様は、第1の態様のスリット入り収縮チューブであって、前記収縮チューブに、その周方向に沿った肉厚が最も薄い最薄部から、前記周方向に沿った肉厚が最も厚い最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、前記最薄部を含む所定幅の領域に、前記スリットを形成する。

【0009】

第3の態様は、第1または第2の態様のスリット入り収縮チューブであって、前記収縮チューブの周方向に沿った肉厚の分布が、前記スリットを中心として非対称である。

【0010】

第4の態様は、第1から第3のいずれか1のスリット入り収縮チューブで複数の被覆電線を結束することにより得られるワイヤハーネスである。

【0011】

第5の態様は、a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、b)前記チューブを加熱する工程と、c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、を備え、前記b)工程において、前記チューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、前記c)工程において長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、前記d)工程において前記薄肉部に前記スリットを形成する。

【0012】

第6の態様は、a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、b)前記チューブを加熱する工程と、c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、を備え、前記a)工程において、前記所定の成形材料を水平方向に押し出すことにより、前記チューブの周方向に沿った鉛直上方部に前記チューブの長手方向の全体にわたって延在する薄肉部を形成し、前記薄肉部が形成された前記チューブを、前記b)工程において加熱して、前記c)工程において拡張させることにより、長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、前記d)工程において前記薄肉部に前記スリットを形成する。

【発明の効果】

【0013】

第1〜第4の態様によると、加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在するスリットが形成されるので、スリット部分から収縮チューブ内に被覆対象物を収容することができる。すなわち、被覆対象物を先通しする必要がない。特に、スリットが収縮チューブの長手方向に延在する薄肉部に形成されるので、スリットの切断面の肉厚が薄くなり、スリットの切断面が収縮過程においてぶつかってしまうといった事態の発生が抑制される。これによって、良好な被覆性能が実現される。

【0014】

特に、第2の態様によると、収縮チューブの周方向に沿って、最薄部から最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、最薄部を含む所定幅の領域に、スリットを形成する。この構成に係るスリット入り収縮チューブは、加熱されると、熱が伝わりやすい最薄部の付近から順に収縮を開始して被覆対象物に巻き付くところ、スリットが最薄部を含む所定幅の領域に形成されるので、巻き付き不良を起こす可能性があるスリット部分を被覆対象物に適切に巻き付かせることが可能となり、良好な被覆性能を担保することができる。

【0015】

特に、第3の態様によると、収縮チューブの周方向に沿った肉厚の分布が、スリットを中心として非対称であるので、加熱により収縮をはじめるタイミングがスリットの両側において同一ではない。したがって、この構成に係るスリット入り収縮チューブが加熱されると、先に収縮をはじめた方の切断片が他方の切断片よりも先に被覆対象物に巻き付き、各切断片が適切に重なり合う。したがって、切断面同士面が収縮過程においてぶつかって巻き付き不良を起こす、といった事態が回避され、良好な被覆性能が担保される。

【0016】

第5、第6の態様によると、収縮チューブの長手方向に延在する薄肉部にスリットが形成されたスリット入り収縮チューブを製造することができる。すなわち、被覆対象物を先通しする必要がなく、良好な被覆性能を有するスリット入り収縮チューブを製造することができる。

【図面の簡単な説明】

【0017】

【図1】スリット入り収縮チューブを製造する工程の流れを示す図である。

【図2】押出成形装置の断面を模式的に示す図である。

【図3】電子線照射装置を模式的に示す図である。

【図4】加熱装置、および、拡張装置の各断面図を模式的に示す図である。

【図5】加熱装置の断面を模式的に示す図である。

【図6】拡張装置の断面を模式的に示す図である。

【図7】スリット形成刃の配置位置および姿勢を模式的に示す図である。

【図8】スリット入り収縮チューブの断面図を模式的に示す図である。

【図9】スリット入り収縮チューブおよびその被覆対象物である電線群の断面の様子を模式的に示す図である。

【図10】スリット入り収縮チューブおよびその被覆対象物である電線群の断面の様子を模式的に示す図である。

【図11】変形例に係る押出成形装置により形成されたチューブの断面を模式的に示す図である。

【発明を実施するための形態】

【0018】

<1.スリット入り収縮チューブの製造方法>

この発明の実施の形態に係るスリット入り収縮チューブの製造方法について、図1を参照しながら説明する。図1は、スリット入り収縮チューブを製造する工程の流れを示す図である。

【0019】

<1−1.押出成形>

はじめに、押し出し成形により所定の成形材料10をチューブ形状に成形する(ステップS1)。この工程は、図2にその断面(長手方向に沿った断面)が模式的に示される押出成形装置2により行われる。作業者が押出成形装置2の材料供給口21にチューブの成形材料10を投入すると、押出成形装置2は、投入された成形材料10を装置内部の成形金型22に導き、成形金型22から成形材料10を管形状(チューブ形状)に成形して押し出す(矢印AR1)。なお、押出成形装置2において成形材料を水平方向に押し出すと、重力にしたがって成形材料10は下に落ちようとするので、その周方向に沿った鉛直上方部にチューブの長手方向の全体にわたって延在する薄肉部が形成されることになる。ここでは、押し出しの際の圧力などを適切に調整することによって、周方向に沿った肉厚が均等なチューブ形状を成形する。チューブ形状に成形された成形材料10(以下「チューブ11」という)は、ローラ23を介してリール(図示省略)などに巻き取られる。なお、成形材料10としては、各種の樹脂材料、例えば、ポリオレフィン、フッ素系ポリマー、熱可塑性エラストマーなどを用いることができる。

【0020】

<1−2.電子線照射>

続いて、チューブ11に対して電子線を照射する(ステップS2)。この工程は、図3に模式的に示される電子線照射装置3により行われる。電子線照射装置3は、チューブ11を所定方向に移動させつつ(矢印AR2)、所定の照射量(例えば、12Mrad〜24Mrad)の電子線を照射する。これにより、チューブ11において架橋反応が起こり、その形状が記憶される(形状記憶)。なお、架橋反応を起こさせる方法は電子線の照射に限らない。例えば、紫外線照射、X線照射、架橋剤を添付して加熱する、といった各種の方法で架橋反応を起こさせることができる。

【0021】

<1−3.加熱・拡張>

続いて、架橋反応後のチューブ11を加熱し(ステップS3)、加熱されたチューブ11を拡張する(ステップS4)。これらの各工程について、図4〜図6を参照しながら説明する。

【0022】

図4は、チューブ11の加熱を行う加熱装置4、加熱装置4に隣接して配置され、加熱されたチューブ11の拡張を行う拡張装置5、および、各装置4,5にて順に処理を施されていくチューブ11の各断面(長手方向に沿った断面)を模式的に示す図である。図5は、加熱装置4を図4の矢印K1方向から見た断面(長手方向と垂直な断面)の様子を模式的に示す図である。また、図6は、拡張装置5を図4の矢印K2方向から見た断面(長手方向と垂直な断面)の様子を模式的に示す図である。

【0023】

加熱装置4は、チューブ11の移動方向(矢印AR3)について拡張装置5の上流側に配置される。加熱装置4と拡張装置5とのいずれにも、その内部にチューブ11を挿通させるための断面円形の挿通路40,50が形成されており、チューブ11は、図示しないローラなどによって所定方向(矢印AR3)に沿って移動されることにより、加熱装置4に形成された挿通路(加熱挿通路40)、拡張装置5に形成された挿通路(拡張挿通路50)内を順に通過する。チューブ11は、加熱挿通路40、および、拡張挿通路50の中を順に通過しながらステップS3、およびステップS4の各工程を順に施される。

【0024】

ただし、各挿通路40,50内を移動するチューブ11は、その一端が封止されるとともに、他端側から空気Vが送り込まれることによって、空気Vの圧力を受けて膨らんだ状態とされている。なお、この実施の形態においては、チューブ11は、その移動方向(矢印AR3)の上流側の端部において封止されるとともに、その移動方向について後述するスリット形成刃6のすぐ下流側の位置から空気Vを送り込まれることによって、各挿通路40,50を移動するチューブ11が膨らんだ状態とされる。

【0025】

<1−3−1.加熱>

チューブ11を加熱する工程(ステップS3)について図4,図5を参照しながら具体的に説明する。

【0026】

加熱装置4は、内部に断面円形の加熱挿通路40が形成された円管形状のヒーター41を備える。加熱挿通路40の径(すなわち、ヒーター41の内壁の径)は、空気Vの圧力により膨らんだチューブ11の径よりも僅かに大きくなるように設定されており、加熱挿通路40の周壁(すなわち、ヒーター41の内壁)は、加熱挿通路40を通過する膨らんだチューブ11の外周に近接してこれを加熱する。つまり、チューブ11は、周壁が温調された加熱挿通路40の中を通過することによって、外周方向から加熱されることになる。

【0027】

ヒーター41は、より具体的には、半円管形状の2個のヒーター411,412を互いに向かい合わせて円管形状とされたものである。ここで、上側に配置されるヒーター(以下、「上部ヒーター411」という)と、下側に配置されるヒーター(以下「下部ヒーター412」という)とは、互いに異なる設定温度に温調される。この実施の形態においては、上部ヒーター411の設定温度T1は、下部ヒーター412の設定温度T2よりも高温とされる(T1>T2)。なお、下部ヒーター412の好ましい設定温度T2は130℃〜150℃であり、上部ヒーター411は、下部ヒーター412よりも20℃〜30℃高温に設定されることが好ましい。すなわち、両ヒーター411,412の設定温度差(ΔT=T1−T2)は、20℃〜30℃であることが好ましい。

【0028】

このように、異なる設定温度に温調された複数個のヒーター411,412を用いることによって、チューブ11の周方向に沿った加熱温度を偏らせることができる。つまり、加熱挿通路40を通過するチューブ11において、上部ヒーター411により加熱される部分(半分より上方の上部円弧部分)111は、下部ヒーター412に加熱される部分(半分より下方の下部円弧部分)112よりも高温で加熱されることになり、チューブ11の周方向に沿った加熱温度に偏りが生じる。その結果、チューブ11において、相対的に高温で加熱される高温加熱領域(上部円弧部分111)が、相対的に低温で加熱される低温加熱領域(下部円弧部分112)よりも高い柔軟性を付与されることになる。すなわち、加熱装置4を通過したチューブ11は、上部円弧部分111が下部円弧部分112よりもより柔らかい状態となっている。

【0029】

<1−3−2.拡張>

続いて、加熱されたチューブ11を拡張する工程(ステップS4)について図4,図6を参照しながら具体的に説明する。

【0030】

拡張装置5は内部に断面円形の拡張挿通路50が形成された円管形状のサイジング管51を備える。上述したとおり、拡張挿通路50を通過するチューブ11は、一端が封止された状態で、他端側から空気Vを送り込まれている。したがって、加熱装置4において加熱されて柔軟性を付与された上で拡張挿通路50に入ってくるチューブ11は、内側から空気の圧力Pを受けて、サイジング管51の内壁と当接するサイズにまで大径化する。すなわち、チューブ11は、拡張挿通路50を通過しながら、その外径が拡張挿通路50の径(すなわち、サイジング管51の内壁の径)と等しくなるまで拡張する。つまり、サイジング管51は、拡張されるチューブ11の外径を規定する拡張サイズ規定部として機能する。外径が所定のサイズまで拡張されたチューブ11を、以下「収縮チューブ12」という。収縮チューブ12は、再び加熱されることにより収縮して拡張前のチューブ11のサイズにまで小径化する性質を有している。

【0031】

ところで、上述したとおり、加熱装置4のヒーター41により加熱されたチューブ11においては、上部円弧部分111が下部円弧部分112よりも柔らかい状態となっている。すなわち、上部円弧部分111の方が下部円弧部分112よりも拡張し易い状態となっている。このため、拡張挿通路50を通過するチューブ11においては、上部円弧部分111が先に拡張し、遅れて下部円弧部分112が拡張する。その結果、収縮チューブ12の周方向に沿って偏肉が形成される。具体的には、収縮チューブ12の周方向に沿った肉厚が最も薄い部分(最薄部)D1が、収縮チューブ12の半分より上方の上部円弧部分121の中央に、収縮チューブ12の長手方向の全体にわたって延在して形成されるとともに、収縮チューブ12の周方向に沿った肉厚が最も厚い部分(最厚部)D2が、収縮チューブ12の半分より下方の下部円弧部分122の中央に、収縮チューブ12の長手方向の全体にわたって延在して形成され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が収縮チューブ12の長手方向の全体にわたって形成される。ただし、実際は、チューブ11は、移動される際に周方向に沿って微妙に揺動するため、最薄部D1は上部円弧部分121の中央から多少ずれた位置(中央付近)に現れる可能性がある。同様に、最厚部D2も下部円弧部分122の中央から多少ずれた位置(中央付近)に現れる可能性がある。

【0032】

なお、収縮チューブ12において、最厚部D2の肉厚は、最薄部D1の肉厚の2倍以上とされることが好ましく、特に3倍程度とされることが好ましい。すなわち、収縮チューブ12において、最薄部D1の肉厚と最厚部D2の肉厚との比は、1対2〜3とされることが好ましく(D1:D2=1:2〜3)、特に1対3とされることが好ましい(D1:D2=1:3)。

【0033】

例えば、外径が12mm、内径が8mmのチューブ11を、下部ヒーター412の設定温度が130℃〜140℃、上部ヒーター411の設定温度が下部ヒーター412よりも20℃〜30℃高温とされた加熱装置4において加熱し、拡張装置5において、その内径を13mmまで拡張することによって、内径が13mmであり、最薄部D1の肉厚が約0.2mm、最厚部D2の肉厚が約0.4mmとなる偏肉が形成された収縮チューブ12を得ることができる。ただし、上記の肉厚値には、製造条件等により±0.5mm程度の増減が生じうる。

【0034】

<1−4.スリットの形成>

収縮チューブ12が得られると、続いて、収縮チューブ12にスリットを形成する(ステップS5)。この工程について、図4、図7を参照しながら説明する。

【0035】

図4には、拡張装置5に隣接して配置され、収縮チューブ12にスリットを形成するスリット形成刃6が示されている。図7は、スリット形成刃6を図4の矢印K3方向から見た様子を模式的に示す図である。

【0036】

スリット形成刃6は、例えば、カミソリ、カッターなどの刃物により構成される。スリット形成刃6は、図4に示すように、収縮チューブ12の移動方向(矢印AR3)について拡張装置5の下流側に、その刃を収縮チューブ12の移動方向(矢印AR3)の上流側に向けて配置される。また、スリット形成刃6は、図7に示すように、その刃を鉛直方向に沿わせて、拡張挿通路50を通過してくる収縮チューブ12の最高位置と交差させる。

【0037】

収縮チューブ12は、図示しないローラなどによって所定方向(矢印AR3)に沿って移動されながら、スリット形成刃6によってステップS5の工程を施される。すなわち、スリット形成刃6は、移動されてくる収縮チューブ12の最高位置を、その径方向に沿って切り開く。つまり、収縮チューブ12は、スリット形成刃6の配置位置を通過する際に、その最高位置を、その径方向に沿って切り開かれる。これによって、移動される収縮チューブ12の最高位置に、収縮チューブ12の長手方向の全体にわたって延在するスリットが形成されることになる。スリットが形成された収縮チューブ12を、以下「スリット入り収縮チューブ13」という。

【0038】

<2.スリット入り収縮チューブ13>

上記の各工程ステップS1〜ステップS5を実行することにより得られたスリット入り収縮チューブ13について、図8を参照しながら説明する。図8は、スリット入り収縮チューブ13の断面図(長手方向と垂直な断面図)を模式的に示す図である。

【0039】

上述したとおり、ステップS1〜ステップS4の工程を実行することにより得られる収縮チューブ12には偏肉が形成されている。具体的には、収縮チューブ12の上部円弧部分121の中央付近に最薄部D1が、下部円弧部分122の中央付近に最厚部D2が、それぞれ配置され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成される。

【0040】

一方、ステップS5の工程において、スリット形成刃6は、拡張装置5から移動してくる収縮チューブ12の最高位置を収縮チューブ12の径方向に沿って切り開いて、収縮チューブ12の長手方向の全体にわたって延在して形成されたスリットKを形成する。つまり、スリットKは、理論的には、収縮チューブ12の最薄部D1に形成されることになる。ただし、実際は、収縮チューブ12は移動される際に周方向に沿って微妙に揺動するため、必ずしも最薄部D1にスリットKが形成されるとは限らず、図8に示すように最薄部D1から僅かにずれた位置に形成される可能性が高い。ここで、本発明において、スリットKは厳密に最薄部D1に形成される必要はなく、収縮チューブ12の長手方向の全体にわたって延在する薄肉部のどこかに形成されればよい。ただし、薄肉部とは、最薄部D1を含み、最厚部D2を含まない収縮チューブ12の円弧領域(以下「最薄部付近D10」という)を指す。好ましい最薄部付近D10は、例えば、最薄部D1を中心とし、中心角θが120°(度)の円弧領域である(図8参照)。すなわち、スリットKは、好ましくは、最薄部D1を中心とし、中心角θが120°の収縮チューブ12の円弧領域のどこかに形成されることが好ましい。

【0041】

<3.スリット入り収縮チューブ13の使用態様>

スリット入り収縮チューブ13で被覆対象物を被覆する態様について、図9、図10を参照しながら説明する。以下においては、スリット入り収縮チューブ13を用いて被覆対象物の一例である一群の電線9(被覆電線)を結束して、ワイヤハーネス900を得る態様について説明する。図9、図10は、スリット入り収縮チューブ13およびその被覆対象物である一群の電線9の各断面(長手方向と垂直な断面)の様子を模式的に示す図である。

【0042】

スリット入り収縮チューブ13を用いて一群の電線9を結束する場合、作業者は、まず、スリット入り収縮チューブ13をスリットKが形成された部分から手などで開いて、その中に結束したい一群の電線9を収容する(図9に示す状態)。

【0043】

続いて、例えば工業用ドライヤーなどの高温度の熱風器を用いてスリット入り収縮チューブ13に熱風をあてて、スリット入り収縮チューブ13を加熱する。すると、スリット入り収縮チューブ13は、収縮して拡張前のチューブ11のサイズにまで小径化しようとする。この収縮力によって、スリット入り収縮チューブ13が一群の電線9の外周に巻き付き、これに密着して一群の電線9を締め付ける。これによって、一群の電線9が結束され、ワイヤハーネス900が得られることになる(図10に示す状態)。

【0044】

<4.効果>

上記の実施の形態に係るスリット入り収縮チューブ13においては、その長手方向の全体にわたって延在するスリットKが形成されているので、スリットKが形成された部分から被覆対象物をチューブ内に収容することができる。すなわち、被覆対象物を先通しする必要がない。

【0045】

特に、スリットKが、最薄部付近D10に形成されることによって、良好な被覆性能を実現することができる。すなわち、スリット入り収縮チューブ13において最薄部付近D10にスリットKを形成する構成によると、スリットの切断面(スリット断面K1,K2)の肉厚が比較的薄くなるので、スリット断面K1,K2が収縮過程においてぶつかって、スリット入り収縮チューブ13が被覆対象物に適切に巻き付かない、といった事態の発生を未然に回避でき、これにより良好な被覆性能が担保される。

【0046】

また、スリット入り収縮チューブ13には偏肉が形成されているので、加熱により収縮をはじめるタイミングが周方向に沿って均一ではなく、熱の伝わりやすい肉薄の部分から順に収縮がはじまる。例えば、スリットが最厚部D2に形成されているとすると、スリットが形成されている以外の部分が先に収縮をはじめて被覆対象物に巻き付こうとするため、収縮の過程においてスリット入り収縮チューブがスリットの形成位置から外側に開いてしまい、被覆対象物にうまく巻き付かない、といった事態(巻き付き不良)が生じる可能性がある。上記の実施の形態に係るスリット入り収縮チューブ13においては、最薄部付近D10にスリットKが形成されているので、巻き付き不良を起こす可能性があるスリットKの部分を被覆対象物に適切に巻き付かせることが可能となり、上記のような巻き付き不良の発生が抑制される。これによって、良好な被覆性能がより確実に担保される。

【0047】

また、上記の実施の形態に係るスリット入り収縮チューブ13においては、スリットKが、最薄部D1から僅かにずれた位置に形成される可能性が高い。この場合、スリット入り収縮チューブ13の周方向に沿った肉厚の分布が、スリットKを中心として非対称となる。すなわち、図8,図9に例示されるスリット入り収縮チューブ13のように、スリットKに対してスリット入り収縮チューブ13を半分に割って得られる2個の半円弧領域131,132のそれぞれの肉厚の分布が互いに非対称となり、最薄部D1を含む半円弧領域(薄側半円弧領域131)の平均的な肉厚が、最厚部D2を含む他方の半円弧領域(厚側半円弧領域132)の平均的な肉厚よりも薄くなる。

【0048】

このような構成においては、加熱により収縮をはじめるタイミングがスリットKの両側において同一ではない。例えば、図示されるスリット入り収縮チューブ13においては、より肉薄な薄側半円弧領域131の方が、他方の厚側半円弧領域132よりも先に収縮しはじめる。つまり、薄側半円弧領域131側の切断片の方が、厚側半円弧領域132側の切断片よりも先に被覆対象物に巻き付こうとする。その結果、薄側半円弧領域131側の切断片が厚側半円弧領域132側の切断片の下側になるような姿勢で各切断片が適切に重なり合うことになる。つまり、この構成によると、スリットKの切断面K1,K2同士面が収縮過程においてぶつかって巻き付き不良を起こす、といった事態が回避され、良好な被覆性能が担保される。

【0049】

また、最薄部付近D10にスリットKが形成されたスリット入り収縮チューブ13によると、スリット入り収縮チューブ13が被覆対象物に巻き付いた状態において(図10に示す状態)、収縮率が100%に満たない場合は、スリット入り収縮チューブ13の厚みが依然として多少は偏肉している。すなわち、収縮率が100%に満たない場合は、最薄部付近D10は収縮状態においても他の領域に比べて比較的厚みが薄い部分となっている。ここで、上記の実施の形態においては、最薄部付近D10にスリットKが形成されるので、被覆対象物に巻き付いた状態において、最薄部付近D10は二重に重なった状態となっている。このように、比較的膜厚が薄い部分が二重になることによって、被覆対象物の周方向の全体にわたって適切な保護性能を発揮することができる。また、収縮状態において比較的厚みが薄い部分が二重になることによって、被覆対象物の周方向の全体にわたって厚さの差がでにくい。これによって、被覆状態における美観も良好なものとなる。

【0050】

<5.変形例>

上記の実施の形態においては、チューブ11の加熱温度を偏在させることによって、偏肉が形成された収縮チューブ12を得ていたが、収縮チューブに偏肉を形成する構成はこれに限らない。

【0051】

例えば、図11に示すように、押出成形装置2aにおいて成形材料を水平方向に押し出せば、重力にしたがって成形材料10は下に落ちようとするので、チューブ形状に成形された成形材料(チューブ11a)においては、その周方向に沿った鉛直上方部にチューブ11aの長手方向の全体にわたって延在する薄肉部が形成される。すなわち、チューブ11aの周方向に沿った肉厚が最も薄い部分(最薄部)D1が、チューブ11aの最高位置付近に形成されるとともに、チューブ11aの周方向に沿った肉厚が最も厚い部分(最厚部)D2が、チューブ11aの最低位置付近に形成され、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成される。このチューブ11aを、周方向について均等に加熱して、さらに拡張させれば、上記の実施の形態と同様の偏肉が形成された収縮チューブを得ることができる。

【0052】

この変形例に係るスリット入り収縮チューブの製造方法について、上記の実施の形態に係るスリット入り収縮チューブ13の製造方法についての説明を適宜参照しながら説明する。

【0053】

まず、押出成形装置2aにおいて成形材料を水平方向に押し出すことによって、成形材料10をチューブ形状に成形する。この工程は、上記の実施に係るステップS1の工程とほぼ同様である(図1参照)。ただしここでは、周方向に沿った肉厚が均等なチューブ形状を成形するための措置(例えば、押し出しの際の圧力などを調整するといった措置)をとらない。これによって、周方向に沿った肉厚が均等でない偏肉したチューブ11a(具体的には、その周方向に沿った鉛直上方部に、その長手方向の全体にわたって延在する薄肉部が形成されたチューブ11a)が得られる。

【0054】

続いて、チューブ11aに対して電子線を照射する。この工程は、上記の実施に係るステップS2の工程と同様である(図1参照)。

【0055】

続いて、架橋反応後のチューブ11aを加熱する。この工程は、上記の実施に係るステップS3の工程とほぼ同様である(図1参照)。ただし、ここでは、チューブ11aの周方向に沿った加熱温度を偏らせずに、周方向について均等に加熱する。

【0056】

続いて、加熱されたチューブ11aを拡張する。この工程は、上記の実施に係るステップS4の工程とほぼ同様である(図1参照)。ただし、この変形例においては、先の工程においてチューブ11aは周方向について均等に加熱されているので、ここではチューブ11aは周方向について均等に拡張する。ただし、この変形例においては、拡張される前のチューブ11a自体に周方向に沿った偏肉が形成されているので、拡張後のチューブ11a(収縮チューブ)においても偏肉が形成されることになる。すなわち、上記の実施の形態に係る収縮チューブ12aと同様の収縮チューブ(すなわち、互いに対向する最薄部D1と最厚部D2とを有し、最薄部D1から最厚部D2に向かって徐々に肉厚が厚くなるような偏肉が形成された収縮チューブ)が得られることになる。

【0057】

収縮チューブが得られると、続いて、収縮チューブの最薄部付近D10にスリットを形成する。この工程は、上記の実施に係るステップS5の工程とほぼ同様である(図1参照)。すなわち、ここでも、スリット形成刃6を用いて収縮チューブの最薄部付近D10を切り開くことによって、収縮チューブの最薄部付近D10にスリットを形成する。ただし、この変形例においては、加熱装置4から移動されてくる収縮チューブ12の最高位置付近に最薄部D1が形成されているとは限らないので、加熱装置4から移動されてくる収縮チューブ12において最薄部D1が形成されている位置を確認した上で、当該位置にスリット形成刃6が配置されるように予め調整しておく必要がある。これによって、上記の実施の形態と同様、最薄部付近D10にスリットが形成されたスリット入り収縮チューブが得られることになる(図8参照)。

【符号の説明】

【0058】

2 押出成形装置

3 電子線照射装置

4 加熱装置

5 拡張装置

6 スリット形成刃

10 成形材料

11 チューブ

12 収縮チューブ

13 スリット入り収縮チューブ

【特許請求の範囲】

【請求項1】

加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在する薄肉部と、

前記収縮チューブの長手方向の全体にわたって延在するスリットと、

を備え、

前記スリットが前記薄肉部に形成されるスリット入り収縮チューブ。

【請求項2】

請求項1に記載のスリット入り収縮チューブであって、

前記収縮チューブに、その周方向に沿った肉厚が最も薄い最薄部から、前記周方向に沿った肉厚が最も厚い最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、

前記最薄部を含む所定幅の領域に、前記スリットを形成するスリット入り収縮チューブ。

【請求項3】

請求項1または2に記載のスリット入り収縮チューブであって、

前記収縮チューブの周方向に沿った肉厚の分布が、前記スリットを中心として非対称であるスリット入り収縮チューブ。

【請求項4】

請求項1から3のいずれか1つに記載のスリット入り収縮チューブで複数の被覆電線を結束することにより得られるワイヤハーネス。

【請求項5】

a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、

b)前記チューブを加熱する工程と、

c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、

d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、

を備え、

前記b)工程において、前記チューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、前記c)工程において長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、

前記d)工程において前記薄肉部に前記スリットを形成するスリット入り収縮チューブの製造方法。

【請求項6】

a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、

b)前記チューブを加熱する工程と、

c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、

d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、

を備え、

前記a)工程において、前記所定の成形材料を水平方向に押し出すことにより、前記チューブの周方向に沿った鉛直上方部に前記チューブの長手方向の全体にわたって延在する薄肉部を形成し、前記薄肉部が形成された前記チューブを、前記b)工程において加熱して、前記c)工程において拡張させることにより、長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、

前記d)工程において前記薄肉部に前記スリットを形成するスリット入り収縮チューブの製造方法。

【請求項1】

加熱により収縮して小径化する収縮チューブの長手方向の全体にわたって延在する薄肉部と、

前記収縮チューブの長手方向の全体にわたって延在するスリットと、

を備え、

前記スリットが前記薄肉部に形成されるスリット入り収縮チューブ。

【請求項2】

請求項1に記載のスリット入り収縮チューブであって、

前記収縮チューブに、その周方向に沿った肉厚が最も薄い最薄部から、前記周方向に沿った肉厚が最も厚い最厚部に向かって徐々に肉厚が厚くなるような偏肉が形成され、

前記最薄部を含む所定幅の領域に、前記スリットを形成するスリット入り収縮チューブ。

【請求項3】

請求項1または2に記載のスリット入り収縮チューブであって、

前記収縮チューブの周方向に沿った肉厚の分布が、前記スリットを中心として非対称であるスリット入り収縮チューブ。

【請求項4】

請求項1から3のいずれか1つに記載のスリット入り収縮チューブで複数の被覆電線を結束することにより得られるワイヤハーネス。

【請求項5】

a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、

b)前記チューブを加熱する工程と、

c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、

d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、

を備え、

前記b)工程において、前記チューブの周方向に沿った加熱温度を偏らせて相対的に高温で加熱される高温加熱領域を形成することにより、前記c)工程において長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、

前記d)工程において前記薄肉部に前記スリットを形成するスリット入り収縮チューブの製造方法。

【請求項6】

a)押し出し成形により所定の成形材料をチューブ形状に成形してチューブを得る工程と、

b)前記チューブを加熱する工程と、

c)加熱された前記チューブを拡張させて収縮チューブを得る工程と、

d)前記収縮チューブの長手方向の全体にわたって延在するスリットを形成してスリット入り収縮チューブを得る工程と、

を備え、

前記a)工程において、前記所定の成形材料を水平方向に押し出すことにより、前記チューブの周方向に沿った鉛直上方部に前記チューブの長手方向の全体にわたって延在する薄肉部を形成し、前記薄肉部が形成された前記チューブを、前記b)工程において加熱して、前記c)工程において拡張させることにより、長手方向の全体にわたって延在する薄肉部を有する収縮チューブを形成し、

前記d)工程において前記薄肉部に前記スリットを形成するスリット入り収縮チューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−131132(P2012−131132A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285607(P2010−285607)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

[ Back to top ]