スリット加工装置及びスリット加工方法

【課題】ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法を提供すること。

【解決手段】ゴム成形体を収納する収納部13及び収納部13に連通する通路15を有する加工台3と、加工台3の収納部13側に配置された規制部材4と、加工台3における規制部材4の反対側に配置されたスリット刃5とを備えて成ることを特徴とするスリット加工装置1、並びに、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材4でゴム成形体を規制しつつ、スリット形成部の他表面側からスリット刃5をスリット形成部に貫通させることを特徴とするスリット加工方法。

【解決手段】ゴム成形体を収納する収納部13及び収納部13に連通する通路15を有する加工台3と、加工台3の収納部13側に配置された規制部材4と、加工台3における規制部材4の反対側に配置されたスリット刃5とを備えて成ることを特徴とするスリット加工装置1、並びに、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材4でゴム成形体を規制しつつ、スリット形成部の他表面側からスリット刃5をスリット形成部に貫通させることを特徴とするスリット加工方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、スリット加工装置及びスリット加工方法に関し、さらに詳しくは、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法に関する。

【背景技術】

【0002】

スリットが形成されたゴム製部品が種々の用途に用いられている。例えば、ブレーキ液を収容して車両等に装着されるリザーバタンクの蓋として用いられるダイヤフラム用ゴム栓、医療用の混注ゴム栓、医療用輸液回路の止栓、医療用コネクタ、アンプル栓等の各種ゴム栓、医療用逆止弁、バレーボール等の中空ボールに装着される針挿通弁等の各種弁等が挙げられる。

【0003】

このようなゴム製部品は、通常、ゴム成形体にスリットを形成するスリット形成部にスリット刃を貫通させて、製造される。このようにスリット刃を用いてゴム成形体にスリット加工する装置及び方法として、例えば、特許文献1に、「ゴム成形体の成形に用いられ、かつ、スリット加工時における前記ゴム成形体の保持具として用いられる金型を固定する固定部と、前記金型に保持された前記ゴム成形体に対向配置されたスリット加工刃と、前記スリット加工刃を前記ゴム成形体に対し進退移動して前記ゴム成形体にスリットを形成するスリット加工刃移動機構と、を有するゴム成形体のスリット加工装置」及び「ゴム成形体を金型内で成形する成形工程と、前記成形工程で成形された前記ゴム成形体を前記金型の一部で保持したままスリット加工するスリット加工工程と、を含むゴム成形体のスリット加工方法」が記載されている。

【0004】

特許文献1のスリット加工装置及びスリット加工方法は、スリット形状やスリットの位置について高い精度でスリット加工することを目的としている(特許文献1の0005欄)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−93793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ゴム製部品のスリット形成部にスリット刃を貫通させて形成したスリットは、スリット形成部の両面におけるスリット幅、すなわち、スリット刃挿入側のスリット幅とスリット刃貫通側のスリット幅とが異なることがある。このようなスリット幅の相違は、品質が均一で高い信頼性が要求されるダイヤフラム用ゴム栓、医療用のゴム製部品及び針挿通弁等においては、解消すべき重要な問題である。

【0007】

この発明は、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、ゴム成形体を収納する収納部及び前記収納部に連通する通路を有する加工台と、前記加工台の前記収納部側に配置された規制部材と、前記加工台における前記規制部材の反対側に配置されたスリット刃とを備えて成ることを特徴とするスリット加工装置であり、

請求項2は、前記加工台は前記収納部及び通路を複数有することを特徴とする請求項1に記載のスリット加工装置であり、

請求項3は、前記規制部材は前記加工台に重畳される板状部材であることを特徴とする請求項1又は2に記載のスリット加工装置あり、

請求項4は、前記加工台に形成された案内凹部と、前記スリット刃と一体的に設けられ、前記案内凹部に進入する案内凸部とを有する案内手段を備えて成ることを特徴とする請求項1〜3のいずれか1項に記載のスリット加工装置であり、

請求項5は、前記規制部材における前記加工台の反対側に配置された規制補強部材を備えて成ることを特徴とする請求項1〜4のいずれか1項に記載のスリット加工装置であり、

請求項6は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とするスリット加工方法である。

【発明の効果】

【0009】

この発明に係るスリット加工方法は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材でゴム成形体を規制しつつ、スリット形成部の他表面側からスリット刃をスリット形成部に貫通させるから、スリット形成方向のスリット幅の寸法差が小さなスリットをスリット形成部に形成できる。

【0010】

また、この発明に係るスリット加工装置は、ゴム成形体を収納する収納部及び収納部に連通する通路を有する加工台と、加工台の収納部側に配置された規制部材と、加工台における規制部材の反対側に配置されたスリット刃とを備えて成るから、収納部に収納されたゴム成形体を規制部材で規制することができ、この発明に係るスリット加工方法に好適に用いられる。

【0011】

したがって、この発明によれば、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法を提供することができる。

【図面の簡単な説明】

【0012】

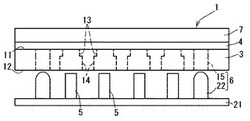

【図1】図1は、この発明に係るスリット加工装置の一例であるスリット加工装置の正面を示す概略正面図である。

【図2】図2は、この発明に係るスリット加工装置の一例であるスリット加工装置の上面を示す概略上面図である。

【図3】図3は、図2のA−A線における断面を示す概略断面図である。

【図4】図4は、図3の概略断面図に示される、この発明に係るスリット加工装置の一例であるスリット加工装置にゴム成形体を収納した状態を示す概略断面図である。

【図5】図5は、この発明に係るスリット加工装置における基台の変形例を示す概略断面図である。

【図6】図6は、この発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例を示す上面図であり、図6(a)はこの発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例を示す上面図であり、図6(b)は図6(a)のB−B線における断面を示す概略断面図である。

【図7】図7は、この発明に係るスリット加工装置及びスリット加工方法において用いられるゴム成形体の一例を示す上面図であり、図7(a)はこの発明に係るスリット加工装置及びスリット加工方法において用いられるゴム成形体の一例を示す上面図であり、図7(b)はこの発明に係るスリット加工装置及びスリット加工方法において用いられるシート状成形体の一例を示す上面図である。

【発明を実施するための形態】

【0013】

この発明に係るスリット加工装置及びスリット加工方法によってスリット加工されて成るゴム部品は、スリットが形成されたスリット形成部を有するゴム部品であればよく、具体的には、ダイヤフラム用ゴム栓、医療用の混注ゴム栓、医療用輸液回路の止栓、医療用コネクタ、アンプル栓等の各種ゴム栓、医療用逆止弁、バレーボール等の中空ボールに装着される針挿通弁等の各種弁等が挙げられる。このゴム部品は用途に応じて適宜の形状及び寸法を有していればよく、例えば、ダイヤフラム用ゴム栓、ゴム栓、医療用逆止弁等の形状として、円柱体、楕円柱体又は例えば角柱体等の柱体、円盤体又は楕円盤体等が挙げられる。針挿通弁の形状として、円柱体、楕円柱体又は例えば角柱体等の柱体等が挙げられる。ゴム部品は、中実でも中空でもよいが、スリットが形成されるスリット形成部は通常中実である。

【0014】

この発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例として、図6に示されるダイヤフラム用ゴム栓31が挙げられる。このダイヤフラム用ゴム栓31は、円盤体であり、厚さ方向に貫通するスリット38が形成される薄肉円盤状のスリット形成部34と、スリット形成部34を囲繞し、スリット形成部34よりも肉厚環状の外縁部35とを有している。ダイヤフラム用ゴム栓31、スリット形成部34及び外縁部35の寸法等は特に限定されず、装着されるダイヤフラムに応じて適宜に選択される。

【0015】

ゴム部品を形成するゴムは、ゴム部品の用途等に応じて適宜のゴムが選択され、例えば、ニトリルゴム、シリコーンゴム、ウレタンゴム、天然ゴム、イソプレンゴム(IR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム(IIR)、フッ素ゴム等が挙げられ、また、ゴムの代わりに熱可塑性エラストマーを用いることもできる。これらの中でも、特に、ゴム部品が医療用途又はダイヤフラム用ゴム栓に用いられる場合には、イソプレンゴム(IR)、シリコーンゴム、ウレタンゴム、エチレン−プロピレンゴム(EPDM)、ブチルゴム(IIR)及びフッ素ゴム(FKM)等が好ましい。

【0016】

これらのゴムは、ゴム部品が医療用途又はダイヤフラム用ゴム栓に用いられる場合には、引裂き強度が3kN以上であるのが好ましい。この引裂き強度はJIS−K6249に準拠して、引張試験機(商品名「テンシロン万能材料試験機」、型番:RTM−100、株式会社エー・アンド・デイ製)を用いて、クレセント形試験片(掴み間距離30mm)を500mm/minで相反する方向へ引張って測定される値であり、この引裂き強度が前記範囲内にあると、繰り返し使用しても耐水圧性が保たれ、引裂かれ難いという効果がえられる。

【0017】

この発明に係るスリット加工装置及びスリット加工方法においてスリット加工されるゴム成形体は、この発明に係るスリット加工装置及びスリット加工方法によってスリット加工されて成るゴム部品のスリット形成部にスリット加工が施されていないゴム成形体、すなわち、スリット形成部にスリットが形成されていないゴム成形体である。このゴム成形体は、ゴム部品を形成するゴムが含有されるゴム組成物を所定の形状及び寸法に成形してなる成形体、又は、硬化若しくは加硫することによりこのゴムになるゴム前駆体が含有されるゴム組成物を所定の形状及び寸法に成形してなる成形体である。

【0018】

この発明に係るスリット加工装置及びスリット加工方法においてスリット加工されるゴム成形体は、1つずつ別体としてもよく、複数を一体的に成形したシート状成形体としてもよい。このようなシート状成形体として、図7(a)に示されるように、スリット38が形成されてないダイヤフラム用ゴム栓31に対応するゴム成形体33、図7(b)に示されるように、このゴム成形体33を縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個含むシート状成形体32が挙げられる。この発明に係るスリット加工装置及びスリット加工方法においてシート状成形体を用いると、ゴム成形体の位置決め精度及び作業性、後述する収納部の収納作業性等が格段に向上する。

【0019】

この発明に係るスリット加工装置について図面を参酌して説明する。この発明に係るスリット加工装置の一例であるスリット加工装置(以下、この発明に係る装置と称することがある。)1は、図1〜図3に示されるように、ゴム成形体を収納する収納部13及び収納部13に連通する通路14を有する加工台3と、この加工台3の収納部13側に配置された規制部材4と、加工台3における規制部材4の反対側に配置されたスリット刃5と、案内手段6と、規制部材4における加工台3の反対側に配置された規制補強部材7とを備えている。

【0020】

加工台3は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。加工台3の寸法は特に限定されず、スリット加工するゴム成形体の寸法に応じて、適宜の大きさ及び厚さに設定される。

【0021】

この加工台3は、図1及び図2に示されるように縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個の、収納部13及び通路14を有している。このように、加工台3が複数の収納部13及び通路14を有していると、ゴム成形体のスリット加工における作業効率が高くなる。

【0022】

収納部13は、図1〜図3に示されるように、加工台3の一方の平坦な表面(以下、一表面と称することがある。)11に開口し、加工台3の厚さ方向に適宜の深さまで形成されている。この収納部13は、ゴム成形体又はスリット形成部、この例においてはスリット形成部34及び外縁部35を収納できる形状及び寸法に形成されており、この例においては、軸線に垂直な断面が円形であり、軸線方向に略一定の内径を有する円盤状の切欠部になっている。収納部13の内径は収納されるゴム成形体の外径と略同一又はわずかに小さいのがゴム成形体を収納位置が変位することなく収納でき、たとえ複数のゴム成形体が一体的に成形されたシート状成形体を用いても、スリットの加工位置精度が高くなる点で、好ましい。収納部13の深さは、ゴム成形体の寸法及び成形状態によって適宜に設定され、例えば、1つずつ独立しているゴム成形体を収納する場合には、ゴム成形体の軸線長さすなわち厚さと略同一であるのが好ましく、複数のゴム成形体が一体的に成形されたシート状成形体の各ゴム成形体を収納する場合には、ゴム成形体の軸線長さと同一又はそれ以上であるのが好ましい。なお、図2には収納部13及び案内手段6のみを破線で示してある。

【0023】

通路14は、図1及び図3に示されるように、一方が収納部13に連通し、他方が加工台3の他方の平坦な表面(以下、他表面と称することがある。)12に開口している。すなわち、通路14は、収納部13と共に加工台3を厚さ方向に貫通している。この通路14は、通路14の軸線方向に後述するスリット刃5が前後進可能に移動できる形状及び寸法に形成されており、この例においては、軸線に垂直な断面が円形であり、軸線方向に略一定の内径を有する円柱状の切欠部になっている。通路14の内径はスリット刃5が通過可能な大きさであればよく、この例においては、収納部13の内径よりも大きな内径に設定されている。なお、この例において、加工台3の一表面11側に形成された切欠部を収納部13と称し、加工台3の他表面12側に形成された切欠部を通路14と称しているが、収納部13と通路14とを一体的に見ると一表面11側端部に細径の収納部13を有する貫通孔ということもできる。

【0024】

この加工台3は、その隅部それぞれに後述する案内手段6を構成する案内凹部15を有している。この案内凹部15は、適宜の内径を有する有底孔又は貫通孔であり、この例においては貫通孔である。

【0025】

加工台3を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0026】

規制部材4は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。規制部材4の寸法は特に限定されず、スリット加工するゴム成形体の寸法に応じて適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。規制部材4は、加工台3の収納部13側すなわち一表面11に配置、重畳、載置又は積層される。規制部材4がこのように配置されると、規制部材4の表面のうち収納部13に対向配置される表面で収納部13を閉塞し、具体的には、図4に示されるように、この表面が収納部13に収納されたゴム成形体33の一表面に接してゴム成形体33を通路14側に押さえる。したがって、この規制部材4は押さえ部材ということもできる。

【0027】

規制部材4は、ゴム成形体における、軸線方向の変位を規制すると共に、後述するようにスリット刃5が当接又は進入することがあるので、容易に変形しない程度の強度及び硬度を有すると共にスリット刃5を損傷させない材料で形成されているのが好ましく、例えば、各種ゴム、各種樹脂、木材等が挙げられる。前記ゴムとしては、例えば、ウレタンゴム、シリコーンゴム等が挙げられ、前記樹脂としては、例えば、ウレタン樹脂、シリコーン樹脂等が挙げられる。この例において、規制部材4は、デュロメーターAで硬度約80のウレタン樹脂で形成されている。

【0028】

スリット刃5は、図1〜図3に示されるように、ゴム成形体33のスリット形成部34にスリット38を形成する刃であり、加工台3における規制部材4の反対側すなわち他表面12側に配置されている。また、スリット刃5は、自身の軸線がスリット形成部34に形成するスリット38の軸線と一致するように各通路14に対して配置されている。すなわち、規制部材4及びスリット刃5は加工台3すなわち収納部13及び通路14を挟むように、規制部材4は一表面11側に、スリット刃5は他表面12側に、それぞれ配置されている。このように各通路14に向かって縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個のスリット刃5は、図1及び図3に示されるように、立設板21に立設されている。

【0029】

この立設板21は、図1及び図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。立設板21の寸法は特に限定されず適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。立設板21は、図1〜図3に示されるように、その隅部それぞれに案内凹部15の軸線と一致するように案内手段6を構成する案内凸部22を有している。すなわち、案内凸部22はスリット刃5と一体的に立設板21に設けられ、立設板21の前後進によってスリット刃5と同期して前後進する。この案内凸部22は案内凹部15の内径と略同一の外径を有する柱状体になっている。

【0030】

スリット刃5は、スリット形成部34に形成するスリット38に応じて適宜の形状及び寸法を有するスリット刃が選択され、市販のスリット刃を採用できる。スリット刃5として、例えば、平形刃、三日月刃(例えば、株式会社インターメディア製)、平形刃(例えば、株式会社アドバンスパーツ製)及び超硬製平形刃(例えば、株式会社ファインテック製)等が挙げられる。この例においては、一の字上のスリットを形成する平形刃が採用されている。立設板21を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0031】

案内手段6は、加工台3に形成された案内凹部15と案内凹部15に進入する案内凸部22とを有している。立設板21が前後進する際に案内凸部22が案内凹部15に進入して、その前後進を案内すると共にスリット刃5の軸線位置を調整する。したがって、この案内手段6は位置調整手段ということもできる。

【0032】

規制補強部材7は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。規制補強部材7の寸法は特に限定されず適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。規制補強部材7は、規制部材4における加工台3の反対側に配置されている。すなわち、規制補強部材7は加工台3と共に規制部材4を挟むように配置され、換言すると、加工台3、規制部材4及び規制補強部材7の順で、配置、重畳、載置又は積層されている。この発明に係る装置1がこのように配置された規制補強部材7を備えていると、たとえスリット加工するゴム成形体33の数が増大しても、規制部材4の変形を高度に防止してゴム成形体33を所定の規制状態に規制でき、この発明の目的をよく達成できる。このように規制補強部材7は、規制部材4を介してゴム成形体33を間接的に規制すなわち押さえているので第2押さえ部材ということもできる。

【0033】

規制補強部材7を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0034】

この発明に係るスリット加工方法は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とする。このようにゴム成形体を規制しつつスリットを形成すると、後述するように、ゴム成形体に形成方向の幅精度の高いスリットを形成できる。

【0035】

この発明に係るスリット加工方法について、スリット加工装置1を用いてダイヤフラム用ゴム栓31を製造する一方法(以下、この発明に係る一加工方法と称することがある。)を例に挙げて説明する。

【0036】

この発明に係る一加工方法を実施するにはゴム成形体33を準備する。この発明に係る一加工方法において準備するゴム成形体33は、例えば図7(a)に示されるゴム成形体33であればよいが、生産性の観点から、準備するスリット加工装置1の収納部13と同じパターン及び間隔で縦4列横4行に縦横等間隔で碁盤目状に合計16個が配列されたシート状成形体32(図7(b)参照。)を準備するのが好ましい。このシート状成形体32は、ゴム組成物を公知の成形方法で所定の形状及び寸法に成形して準備する。

【0037】

ここで、ゴム組成物はゴム又はゴム前駆体と所望により各種添加剤とを含有するゴム組成物である。このゴムは前記した通りであり、ゴム前駆体はこのゴムを構成する1種又は2種以上のモノマー又はオリゴマー等であり、ゴムに応じて適宜に選択される。各種添加剤も適宜に選択され、例えば、加硫促進剤、加硫遅延剤、加硫剤、補強剤、充填剤、顔料等が挙げられる。ゴム組成物として、例えば、メチルビニルポリシロキサン、シリカ及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンを含有するシリコーンゴム組成物が挙げられる。

【0038】

このゴム組成物を成形する成形方法は、各種の成形方法、例えば、金型を用いる射出成形法、圧縮成形法等が挙げられ、成形条件はゴム組成物に含有されるゴム又はゴム前駆体が硬化又は加硫する条件を適宜に選択できる。

【0039】

この発明に係る一加工方法においてはスリット加工装置1を準備する。このスリット加工装置1は前記した通りであり、収納部13の内径はシート状成形体32におけるゴム成形体33の外径と略同一であり、収納部13の深さがこのゴム成形体33の厚さよりも大きく設定されている。立設板21に立設した各スリット刃5はこのゴム成形体33のスリット形成部34に形成する一字状のスリット38を形成可能な平形刃のスリット刃5である。

【0040】

この発明に係る一加工方法においては、スリット加工装置1を図1及び図3に示されるように、スリット刃5の軸線方向に沿って、スリット刃5、加工台3、規制部材4及び規制補強部材7の順に配置する。

【0041】

この発明に係る一加工方法においては、次いで、図4に示されるように、加工台3の各収納部13にシート状成形体32におけるゴム成形体33それぞれを収納する。すなわち、シート状成形体32を加工台3の一表面11上に載置し、必要によりシート状成形体32の伸縮性を利用してシート状成形体32のゴム成形体33それぞれを収納部13内に収納する。このようにしてゴム成形体33を収納部13内に収納すると、図4に示されるように、ゴム成形体33それぞれは、その外縁部35の外周面が収納部13の内周面に密接して、平面方向の変位が規制される。

【0042】

この発明に係る一加工方法においては、次いで、図4に示されるように、収納部13側すなわち加工台3の一表面11側に規制部材4を配置し、この規制部材4を加工台3上に配置されたシート状成形体32に載置する。すなわち、シート状成形体32は加工台3と規制部材4とで挟持され、規制部材4はゴム成形体33におけるスリット形成部34の一表面36に対面するように配置される。ここで、スリット形成部34の一表面36は、図4に示されるように、加工台3の一表面11側すなわちスリット刃5の移動方向の下流側に面している表面であり、加工台3に露出している表面である。このように規制部材4を配置すると、図4に示されるように、スリット形成部34の一表面36は、ゴム成形体33の軸線方向、特にその下流方向への変位が規制部材4で規制される。

【0043】

この発明に係る一加工方法においては、所望により、規制部材4上に規制補強部材7を載置する。規制補強部材7をこのように載置すると、ゴム成形体33はその軸線方向、特にその下流方向への変位を規制部材4と規制補強部材7とでより一層効果的に規制できる。

【0044】

この発明に係る一加工方法においては、次いで、図4に示されるように、スリット形成部34の軸線上に配置されたスリット刃5それぞれを、立設板21を収納部13に収納されたゴム成形体33に向かって前進させる。このとき、立設板21に立設された案内凸部22は加工台3に穿孔された案内凹部15に進入して、立設板21の位置、すなわち、スリット刃5の位置を所望の位置に調整する。

【0045】

このようにして、ゴム成形体33を規制部材4で規制しつつ、スリット刃5をさらに規制部材4に到達するまで又は規制部材4に進入するまで前進させて、スリット形成部34の他表面37側からスリット形成部34に貫通させる。このとき、ゴム成形体33はその軸線方向に規制されているから、スリット形成部34にスリット刃5が進入してもスリット形成部34及びゴム成形体33は大きく変形することがなく、その形状を維持している。したがって、他表面37側すなわちスリット刃5の進入側のスリット幅と、一表面36側すなわちスリット刃5の出口側のスリット幅との寸法差が小さくなり、スリット形成方向の幅精度が高いスリットをスリット形成部34に形成できる。なお、スリット形成部34の他表面37は加工台3の他表面12側すなわちスリット刃5の移動方向の上流側に面している表面であり、通路14内に露出している面である。

【0046】

この発明に係る一加工方法においては、次いで、立設板21を逆方向に後退させて、スリット刃5をスリット形成部34から退避させ、規制補強部材7及び規制部材4を加工台3から後退させて、シート状成形体32を加工台3から取り外す。このようにして取り外されたシート状成形体32から、スリットが形成されたゴム成形体33を切り抜いて、ダイヤフラム用ゴム栓31が製造される。

【0047】

この発明に係る一加工方法及びスリット加工装置1においては、スリット形成部34にスリット刃5を貫通させるときに、ゴム成形体33、特にスリット形成部34の一表面36を規制部材4で規制しているから、スリット形成部34及びゴム成形体33が大きく変形することがなく、その形状を維持している。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、スリット形成方向のスリット幅の寸法差が小さなスリット、すなわち、スリット形成方向の幅精度が高いスリットをスリット形成部34に形成できる。

【0048】

このように、この発明に係る一加工方法及びスリット加工装置1においては、スリット形成部34の一表面36が規制部材4で規制されており、例えば、特許文献1のスリット加工装置のように、スリット形成部34の一表面36を規制しないでスリット加工する場合に比して、幅精度が高いことは明らかである。

【0049】

特に、この発明に係る一加工方法及びスリット加工装置1においては、多数のゴム成形体33に一挙にスリットを形成する場合においても、ゴム成形体33それぞれのスリット形成部34を規制部材4でほぼ均一に規制できるから、各ゴム成形体33に形成されるスリットはスリット形成方向の幅精度が高く均一になる。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、多数のゴム成形体であっても軸線方向の幅精度の高いスリットを形成するという目的、また、品質の均一な信頼性の高いゴム部品を製造できるという目的を達成できる。

【0050】

さらに、この発明に係る一加工方法及びスリット加工装置1においては、収納部13に収納されたゴム成形体33それぞれは平面方向の変位が規制されると共に、スリット刃5の前後進時にスリット刃5は前後進が案内されると共にスリット刃5の軸線位置が所望の位置に調整されている。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、スリット加工するゴム成形体の数にかかわらず、スリット形成方向の幅精度が高いスリットを高い位置精度でスリット形成部34に形成できる。

【0051】

この発明に係るスリット加工装置及びこの発明に係るスリット加工方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0052】

例えば、スリット加工装置1及びこの発明に係る一加工方法において、加工台3は正方形の表面11及び12を有する板状体に形成されているが、この発明において、加工台は長方形、円形、楕円形、多角形等の表面を有する板状体又は柱体に形成されてもよい。

【0053】

また、スリット加工装置1及びこの発明に係る一加工方法において、加工台3は縦4列横4行に等間隔で碁盤目状に配列された収納部13及び通路14を有しているが、この発明において、加工台は1つの収納部及び通路を有していてもよく、縦n列横m行(nは2以上整数であり、mはnと異なる1以上の整数である。)で配列された収納部及び通路を有していてもよく、縦横の配列間隔は同一でも異なっていてもよく、また、碁盤目状ではなく、同心円状、放射状等の配列パターンで配列されていてもよい。

【0054】

スリット加工装置1及びこの発明に係る一加工方法において、収納部13は、軸線方向に略一定の内径を有する円盤状の切欠部になっているが、この発明において、収納部は、収納するゴム成形体の成形状態によって適宜の形状に形成され、例えば、図5に示されるように、収納部18の軸線方向に突出し、周方向に連続的又は断続的に一巡する環状の突出部17を内周面に有していてもよい。この突出部17は、加工台3Aを厚さ方向に貫通する貫通孔16の内周面にゴム成形体33の軸線長さと略同一の深さに形成され、ゴム成形体33を載置する。したがって、この貫通孔16はゴム成形体33の収納部18とスリット刃5の通路とを兼ねており、突出部17はゴム成形体載置部ともいうことができる。

【0055】

スリット加工装置1及びこの発明に係る一加工方法において、通路14は収納部13の内径よりも大きな内径を有しているが、この発明において、通路は収納部の内径よりも小さな内径を有していてもよく、図5に示されるように収納部の内径と同じ内径を有していてもよい。

【0056】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は板状体に形成され、加工台3の一表面11を全体的に覆うように配置されているが、この発明において、規制部材は加工台の収納部の少なくとも一部、好ましくは収納部全体を覆うように配置されていればよい。このように、収納部の少なくとも一部を覆う規制部材は、例えば、後述する柱状体とすることができる。

【0057】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は板状体に形成されているが、この発明において、規制部材は加工台に形成された各収納部に対面配置される面を有する柱状体に形成されてもよい。この面はゴム成形体のスリット形成部の表面よりも大きくても小さくてもよいが、この発明の目的をよく達成するためには、スリット形成部の表面と同じ又は大きいのがよい。

【0058】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は、平坦な表面を有する板状体に形成されているが、この発明において、規制部材は収納部に収納されたゴム成形体、特にスリット形成部に密接する規制面を有しているのが好ましい。規制部材がこのような規制面を有していると、収納部に収納されたゴム成形体をより一層確実に規制することができ、この発明の目的をよく達成できる。

【0059】

スリット加工装置1及びこの発明に係る一加工方法において、案内手段6は加工台3及び立設板21の隅部それぞれに設けられているが、この発明において、案内手段は、加工台及び立設板の隅部に設けられる必要なく隅部以外に設けられてもよく、また、加工台及び立設板の隅部に設けられる場合には少なくとも1つの隅部に設けられていればよく、好ましくは対角線上の2つの隅部に設けられる。

【0060】

スリット加工装置1及びこの発明に係る一加工方法において、スリット刃5は立設板21に立設されているが、この発明において、スリット刃5は超音波発生器により振動するように立設板に設けられていてもよい。スリット刃5を超音波発生器により超音波振動させた状態でスリット形成部を貫通させると、スリット加工しやすく、スリット幅の均一性が向上する。

【0061】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は加工台3の収納部13側に配置されているが、この発明において、収納部に収納されたゴム成形体におけるスリット形成部の他表面側に配置され、この他表面を規制する第2規制部材を備えていてもよい。この第2規制部材は、他表面に当接する形状及び寸法を有していればよく、スリット刃が貫通する貫通孔を有していてもよい。なお、第2規制部材は、スリットが貫通する貫通孔を有してなく、スリット形成部と共にスリット刃が貫通して、スリットが形成されるようになっていてもよい。

【実施例】

【0062】

(実施例1)

まず、図7(b)に示されるシート状成形体32を作製した。すなわち、メチルビニルポリシロキサン、シリカ及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンを含有するシリコーンゴム組成物を成形金型に注入した後に170〜180℃で3分間加熱して、成形した。このシート状成形体32は一辺が80mmの略正方形(ゴム成形体33を連結する部分の厚さが0.3mm)で16個のゴム成形体33を有していた。隣接するゴム成形体33同士の軸線間距離は縦横共に12mmであった。ゴム成形体33のスリット形成部34の直径は6.0mmで厚さ0.8mmであり、外縁部35の内径6.0mm、外径8.0mmで厚さ1mmであった。

【0063】

スリット加工装置1を準備した。このスリット加工装置1において、加工台3は一辺が150mmで厚さ10mmの正方形の板状であり、縦横にそれぞれ隣接する収納部13同士の軸線間距離が12mmとなるように16個の収納部13及び通路14が形成されている。この収納部13の内径は8.1mmで深さは5mm、通路14の内径は10mmで深さは5mmであった。規制部材4は一辺が80mmで厚さ5mmの正方形の板状であり、スリット刃5はスリット幅が4.2mmの一字状の平形刃で刃先角が30°であり、規制補強部材7は一辺が150mmで厚さ10mmの正方形の板状であった。

【0064】

図1及び図3に示されるように、準備したスリット加工装置1における加工台3の各収納部13にシート状成形体32のゴム成形体33それぞれを収納して、規制部材4を載置し、さらに規制部材4の上に規制補強部材7を載置した。このようにしてスリット形成部34の一表面36に対面配置された規制部材4でゴム成形体33それぞれを規制しつつ、図4に示されるように、スリット形成部34の軸線上に配置されたスリット刃5それぞれをゴム成形体33に向かって前進させてスリット形成部34に貫通させた。その後、スリット刃5を後退させて、シート状成形体32を加工台3から取り外した。このシート状成形体32からスリット38が形成されたゴム成形体33を切り抜いて、16個のダイヤフラム用ゴム栓31を製造した。

【0065】

(比較例1)

前記規制部材4及び規制補強部材7を用いないこと以外は実施例1と基本的に同様にして16個のダイヤフラム用ゴム栓31を製造した。

【0066】

(スリット幅の測定)

実施例1で製造した16個のダイヤフラム用ゴム栓31それぞれに形成されたスリット38における、他表面37側すなわちスリット刃5の進入側のスリット幅、及び、一表面36側すなわちスリット刃5の出口側のスリット幅を測定し、進入側のスリット幅と出口側のスリット幅との寸法差(絶対値)及びその算術平均値、並びに、算術平均値の標準偏差をそれぞれ算出した。その結果、寸法差の算術平均値は0.11mmであり、その標準偏差σは0.05であった。

【0067】

一方、比較例1で製造した16個のダイヤフラム用ゴム栓31についても同様にして寸法差(絶対値)の算術平均値及び算術平均値の標準偏差をそれぞれ算出したところ、寸法差の算術平均値は0.13mmであり、その標準偏差σは0.08であった。

【符号の説明】

【0068】

1 スリット加工装置

3、3A 加工台

4 規制部材

5 スリット刃

6 案内手段

7 規制補強部材

11 一表面

12 他表面

13、18収納部

14 通路

31 ゴム部品(ダイヤフラム用ゴム栓)

32 シート状成形体

33 ゴム成形体

34 スリット形成部

35 外縁部

36 一表面

37 他表面

38 スリット

【技術分野】

【0001】

この発明は、スリット加工装置及びスリット加工方法に関し、さらに詳しくは、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法に関する。

【背景技術】

【0002】

スリットが形成されたゴム製部品が種々の用途に用いられている。例えば、ブレーキ液を収容して車両等に装着されるリザーバタンクの蓋として用いられるダイヤフラム用ゴム栓、医療用の混注ゴム栓、医療用輸液回路の止栓、医療用コネクタ、アンプル栓等の各種ゴム栓、医療用逆止弁、バレーボール等の中空ボールに装着される針挿通弁等の各種弁等が挙げられる。

【0003】

このようなゴム製部品は、通常、ゴム成形体にスリットを形成するスリット形成部にスリット刃を貫通させて、製造される。このようにスリット刃を用いてゴム成形体にスリット加工する装置及び方法として、例えば、特許文献1に、「ゴム成形体の成形に用いられ、かつ、スリット加工時における前記ゴム成形体の保持具として用いられる金型を固定する固定部と、前記金型に保持された前記ゴム成形体に対向配置されたスリット加工刃と、前記スリット加工刃を前記ゴム成形体に対し進退移動して前記ゴム成形体にスリットを形成するスリット加工刃移動機構と、を有するゴム成形体のスリット加工装置」及び「ゴム成形体を金型内で成形する成形工程と、前記成形工程で成形された前記ゴム成形体を前記金型の一部で保持したままスリット加工するスリット加工工程と、を含むゴム成形体のスリット加工方法」が記載されている。

【0004】

特許文献1のスリット加工装置及びスリット加工方法は、スリット形状やスリットの位置について高い精度でスリット加工することを目的としている(特許文献1の0005欄)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−93793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ゴム製部品のスリット形成部にスリット刃を貫通させて形成したスリットは、スリット形成部の両面におけるスリット幅、すなわち、スリット刃挿入側のスリット幅とスリット刃貫通側のスリット幅とが異なることがある。このようなスリット幅の相違は、品質が均一で高い信頼性が要求されるダイヤフラム用ゴム栓、医療用のゴム製部品及び針挿通弁等においては、解消すべき重要な問題である。

【0007】

この発明は、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、ゴム成形体を収納する収納部及び前記収納部に連通する通路を有する加工台と、前記加工台の前記収納部側に配置された規制部材と、前記加工台における前記規制部材の反対側に配置されたスリット刃とを備えて成ることを特徴とするスリット加工装置であり、

請求項2は、前記加工台は前記収納部及び通路を複数有することを特徴とする請求項1に記載のスリット加工装置であり、

請求項3は、前記規制部材は前記加工台に重畳される板状部材であることを特徴とする請求項1又は2に記載のスリット加工装置あり、

請求項4は、前記加工台に形成された案内凹部と、前記スリット刃と一体的に設けられ、前記案内凹部に進入する案内凸部とを有する案内手段を備えて成ることを特徴とする請求項1〜3のいずれか1項に記載のスリット加工装置であり、

請求項5は、前記規制部材における前記加工台の反対側に配置された規制補強部材を備えて成ることを特徴とする請求項1〜4のいずれか1項に記載のスリット加工装置であり、

請求項6は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とするスリット加工方法である。

【発明の効果】

【0009】

この発明に係るスリット加工方法は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材でゴム成形体を規制しつつ、スリット形成部の他表面側からスリット刃をスリット形成部に貫通させるから、スリット形成方向のスリット幅の寸法差が小さなスリットをスリット形成部に形成できる。

【0010】

また、この発明に係るスリット加工装置は、ゴム成形体を収納する収納部及び収納部に連通する通路を有する加工台と、加工台の収納部側に配置された規制部材と、加工台における規制部材の反対側に配置されたスリット刃とを備えて成るから、収納部に収納されたゴム成形体を規制部材で規制することができ、この発明に係るスリット加工方法に好適に用いられる。

【0011】

したがって、この発明によれば、ゴム成形体に形成方向の幅精度の高いスリットを形成できるスリット加工装置及びスリット加工方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、この発明に係るスリット加工装置の一例であるスリット加工装置の正面を示す概略正面図である。

【図2】図2は、この発明に係るスリット加工装置の一例であるスリット加工装置の上面を示す概略上面図である。

【図3】図3は、図2のA−A線における断面を示す概略断面図である。

【図4】図4は、図3の概略断面図に示される、この発明に係るスリット加工装置の一例であるスリット加工装置にゴム成形体を収納した状態を示す概略断面図である。

【図5】図5は、この発明に係るスリット加工装置における基台の変形例を示す概略断面図である。

【図6】図6は、この発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例を示す上面図であり、図6(a)はこの発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例を示す上面図であり、図6(b)は図6(a)のB−B線における断面を示す概略断面図である。

【図7】図7は、この発明に係るスリット加工装置及びスリット加工方法において用いられるゴム成形体の一例を示す上面図であり、図7(a)はこの発明に係るスリット加工装置及びスリット加工方法において用いられるゴム成形体の一例を示す上面図であり、図7(b)はこの発明に係るスリット加工装置及びスリット加工方法において用いられるシート状成形体の一例を示す上面図である。

【発明を実施するための形態】

【0013】

この発明に係るスリット加工装置及びスリット加工方法によってスリット加工されて成るゴム部品は、スリットが形成されたスリット形成部を有するゴム部品であればよく、具体的には、ダイヤフラム用ゴム栓、医療用の混注ゴム栓、医療用輸液回路の止栓、医療用コネクタ、アンプル栓等の各種ゴム栓、医療用逆止弁、バレーボール等の中空ボールに装着される針挿通弁等の各種弁等が挙げられる。このゴム部品は用途に応じて適宜の形状及び寸法を有していればよく、例えば、ダイヤフラム用ゴム栓、ゴム栓、医療用逆止弁等の形状として、円柱体、楕円柱体又は例えば角柱体等の柱体、円盤体又は楕円盤体等が挙げられる。針挿通弁の形状として、円柱体、楕円柱体又は例えば角柱体等の柱体等が挙げられる。ゴム部品は、中実でも中空でもよいが、スリットが形成されるスリット形成部は通常中実である。

【0014】

この発明に係るスリット加工装置及びスリット加工方法で製造されるゴム部品の一例として、図6に示されるダイヤフラム用ゴム栓31が挙げられる。このダイヤフラム用ゴム栓31は、円盤体であり、厚さ方向に貫通するスリット38が形成される薄肉円盤状のスリット形成部34と、スリット形成部34を囲繞し、スリット形成部34よりも肉厚環状の外縁部35とを有している。ダイヤフラム用ゴム栓31、スリット形成部34及び外縁部35の寸法等は特に限定されず、装着されるダイヤフラムに応じて適宜に選択される。

【0015】

ゴム部品を形成するゴムは、ゴム部品の用途等に応じて適宜のゴムが選択され、例えば、ニトリルゴム、シリコーンゴム、ウレタンゴム、天然ゴム、イソプレンゴム(IR)、エチレン−プロピレンゴム(EPDM)、ブチルゴム(IIR)、フッ素ゴム等が挙げられ、また、ゴムの代わりに熱可塑性エラストマーを用いることもできる。これらの中でも、特に、ゴム部品が医療用途又はダイヤフラム用ゴム栓に用いられる場合には、イソプレンゴム(IR)、シリコーンゴム、ウレタンゴム、エチレン−プロピレンゴム(EPDM)、ブチルゴム(IIR)及びフッ素ゴム(FKM)等が好ましい。

【0016】

これらのゴムは、ゴム部品が医療用途又はダイヤフラム用ゴム栓に用いられる場合には、引裂き強度が3kN以上であるのが好ましい。この引裂き強度はJIS−K6249に準拠して、引張試験機(商品名「テンシロン万能材料試験機」、型番:RTM−100、株式会社エー・アンド・デイ製)を用いて、クレセント形試験片(掴み間距離30mm)を500mm/minで相反する方向へ引張って測定される値であり、この引裂き強度が前記範囲内にあると、繰り返し使用しても耐水圧性が保たれ、引裂かれ難いという効果がえられる。

【0017】

この発明に係るスリット加工装置及びスリット加工方法においてスリット加工されるゴム成形体は、この発明に係るスリット加工装置及びスリット加工方法によってスリット加工されて成るゴム部品のスリット形成部にスリット加工が施されていないゴム成形体、すなわち、スリット形成部にスリットが形成されていないゴム成形体である。このゴム成形体は、ゴム部品を形成するゴムが含有されるゴム組成物を所定の形状及び寸法に成形してなる成形体、又は、硬化若しくは加硫することによりこのゴムになるゴム前駆体が含有されるゴム組成物を所定の形状及び寸法に成形してなる成形体である。

【0018】

この発明に係るスリット加工装置及びスリット加工方法においてスリット加工されるゴム成形体は、1つずつ別体としてもよく、複数を一体的に成形したシート状成形体としてもよい。このようなシート状成形体として、図7(a)に示されるように、スリット38が形成されてないダイヤフラム用ゴム栓31に対応するゴム成形体33、図7(b)に示されるように、このゴム成形体33を縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個含むシート状成形体32が挙げられる。この発明に係るスリット加工装置及びスリット加工方法においてシート状成形体を用いると、ゴム成形体の位置決め精度及び作業性、後述する収納部の収納作業性等が格段に向上する。

【0019】

この発明に係るスリット加工装置について図面を参酌して説明する。この発明に係るスリット加工装置の一例であるスリット加工装置(以下、この発明に係る装置と称することがある。)1は、図1〜図3に示されるように、ゴム成形体を収納する収納部13及び収納部13に連通する通路14を有する加工台3と、この加工台3の収納部13側に配置された規制部材4と、加工台3における規制部材4の反対側に配置されたスリット刃5と、案内手段6と、規制部材4における加工台3の反対側に配置された規制補強部材7とを備えている。

【0020】

加工台3は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。加工台3の寸法は特に限定されず、スリット加工するゴム成形体の寸法に応じて、適宜の大きさ及び厚さに設定される。

【0021】

この加工台3は、図1及び図2に示されるように縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個の、収納部13及び通路14を有している。このように、加工台3が複数の収納部13及び通路14を有していると、ゴム成形体のスリット加工における作業効率が高くなる。

【0022】

収納部13は、図1〜図3に示されるように、加工台3の一方の平坦な表面(以下、一表面と称することがある。)11に開口し、加工台3の厚さ方向に適宜の深さまで形成されている。この収納部13は、ゴム成形体又はスリット形成部、この例においてはスリット形成部34及び外縁部35を収納できる形状及び寸法に形成されており、この例においては、軸線に垂直な断面が円形であり、軸線方向に略一定の内径を有する円盤状の切欠部になっている。収納部13の内径は収納されるゴム成形体の外径と略同一又はわずかに小さいのがゴム成形体を収納位置が変位することなく収納でき、たとえ複数のゴム成形体が一体的に成形されたシート状成形体を用いても、スリットの加工位置精度が高くなる点で、好ましい。収納部13の深さは、ゴム成形体の寸法及び成形状態によって適宜に設定され、例えば、1つずつ独立しているゴム成形体を収納する場合には、ゴム成形体の軸線長さすなわち厚さと略同一であるのが好ましく、複数のゴム成形体が一体的に成形されたシート状成形体の各ゴム成形体を収納する場合には、ゴム成形体の軸線長さと同一又はそれ以上であるのが好ましい。なお、図2には収納部13及び案内手段6のみを破線で示してある。

【0023】

通路14は、図1及び図3に示されるように、一方が収納部13に連通し、他方が加工台3の他方の平坦な表面(以下、他表面と称することがある。)12に開口している。すなわち、通路14は、収納部13と共に加工台3を厚さ方向に貫通している。この通路14は、通路14の軸線方向に後述するスリット刃5が前後進可能に移動できる形状及び寸法に形成されており、この例においては、軸線に垂直な断面が円形であり、軸線方向に略一定の内径を有する円柱状の切欠部になっている。通路14の内径はスリット刃5が通過可能な大きさであればよく、この例においては、収納部13の内径よりも大きな内径に設定されている。なお、この例において、加工台3の一表面11側に形成された切欠部を収納部13と称し、加工台3の他表面12側に形成された切欠部を通路14と称しているが、収納部13と通路14とを一体的に見ると一表面11側端部に細径の収納部13を有する貫通孔ということもできる。

【0024】

この加工台3は、その隅部それぞれに後述する案内手段6を構成する案内凹部15を有している。この案内凹部15は、適宜の内径を有する有底孔又は貫通孔であり、この例においては貫通孔である。

【0025】

加工台3を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0026】

規制部材4は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。規制部材4の寸法は特に限定されず、スリット加工するゴム成形体の寸法に応じて適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。規制部材4は、加工台3の収納部13側すなわち一表面11に配置、重畳、載置又は積層される。規制部材4がこのように配置されると、規制部材4の表面のうち収納部13に対向配置される表面で収納部13を閉塞し、具体的には、図4に示されるように、この表面が収納部13に収納されたゴム成形体33の一表面に接してゴム成形体33を通路14側に押さえる。したがって、この規制部材4は押さえ部材ということもできる。

【0027】

規制部材4は、ゴム成形体における、軸線方向の変位を規制すると共に、後述するようにスリット刃5が当接又は進入することがあるので、容易に変形しない程度の強度及び硬度を有すると共にスリット刃5を損傷させない材料で形成されているのが好ましく、例えば、各種ゴム、各種樹脂、木材等が挙げられる。前記ゴムとしては、例えば、ウレタンゴム、シリコーンゴム等が挙げられ、前記樹脂としては、例えば、ウレタン樹脂、シリコーン樹脂等が挙げられる。この例において、規制部材4は、デュロメーターAで硬度約80のウレタン樹脂で形成されている。

【0028】

スリット刃5は、図1〜図3に示されるように、ゴム成形体33のスリット形成部34にスリット38を形成する刃であり、加工台3における規制部材4の反対側すなわち他表面12側に配置されている。また、スリット刃5は、自身の軸線がスリット形成部34に形成するスリット38の軸線と一致するように各通路14に対して配置されている。すなわち、規制部材4及びスリット刃5は加工台3すなわち収納部13及び通路14を挟むように、規制部材4は一表面11側に、スリット刃5は他表面12側に、それぞれ配置されている。このように各通路14に向かって縦4列横4行に縦横等間隔で碁盤目状に配列された合計16個のスリット刃5は、図1及び図3に示されるように、立設板21に立設されている。

【0029】

この立設板21は、図1及び図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。立設板21の寸法は特に限定されず適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。立設板21は、図1〜図3に示されるように、その隅部それぞれに案内凹部15の軸線と一致するように案内手段6を構成する案内凸部22を有している。すなわち、案内凸部22はスリット刃5と一体的に立設板21に設けられ、立設板21の前後進によってスリット刃5と同期して前後進する。この案内凸部22は案内凹部15の内径と略同一の外径を有する柱状体になっている。

【0030】

スリット刃5は、スリット形成部34に形成するスリット38に応じて適宜の形状及び寸法を有するスリット刃が選択され、市販のスリット刃を採用できる。スリット刃5として、例えば、平形刃、三日月刃(例えば、株式会社インターメディア製)、平形刃(例えば、株式会社アドバンスパーツ製)及び超硬製平形刃(例えば、株式会社ファインテック製)等が挙げられる。この例においては、一の字上のスリットを形成する平形刃が採用されている。立設板21を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0031】

案内手段6は、加工台3に形成された案内凹部15と案内凹部15に進入する案内凸部22とを有している。立設板21が前後進する際に案内凸部22が案内凹部15に進入して、その前後進を案内すると共にスリット刃5の軸線位置を調整する。したがって、この案内手段6は位置調整手段ということもできる。

【0032】

規制補強部材7は、図1〜図3に示されるように、互いに逆方向に面する正方形の平坦な表面を有する板状体に形成されている。規制補強部材7の寸法は特に限定されず適宜の大きさ及び厚さに設定される。この例においては加工台3と厚さを除いて同寸法になっている。規制補強部材7は、規制部材4における加工台3の反対側に配置されている。すなわち、規制補強部材7は加工台3と共に規制部材4を挟むように配置され、換言すると、加工台3、規制部材4及び規制補強部材7の順で、配置、重畳、載置又は積層されている。この発明に係る装置1がこのように配置された規制補強部材7を備えていると、たとえスリット加工するゴム成形体33の数が増大しても、規制部材4の変形を高度に防止してゴム成形体33を所定の規制状態に規制でき、この発明の目的をよく達成できる。このように規制補強部材7は、規制部材4を介してゴム成形体33を間接的に規制すなわち押さえているので第2押さえ部材ということもできる。

【0033】

規制補強部材7を形成する材料は、ある程度の強度を有していれば特に限定されず、例えば、各種樹脂、各種金属等が挙げられる。

【0034】

この発明に係るスリット加工方法は、ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とする。このようにゴム成形体を規制しつつスリットを形成すると、後述するように、ゴム成形体に形成方向の幅精度の高いスリットを形成できる。

【0035】

この発明に係るスリット加工方法について、スリット加工装置1を用いてダイヤフラム用ゴム栓31を製造する一方法(以下、この発明に係る一加工方法と称することがある。)を例に挙げて説明する。

【0036】

この発明に係る一加工方法を実施するにはゴム成形体33を準備する。この発明に係る一加工方法において準備するゴム成形体33は、例えば図7(a)に示されるゴム成形体33であればよいが、生産性の観点から、準備するスリット加工装置1の収納部13と同じパターン及び間隔で縦4列横4行に縦横等間隔で碁盤目状に合計16個が配列されたシート状成形体32(図7(b)参照。)を準備するのが好ましい。このシート状成形体32は、ゴム組成物を公知の成形方法で所定の形状及び寸法に成形して準備する。

【0037】

ここで、ゴム組成物はゴム又はゴム前駆体と所望により各種添加剤とを含有するゴム組成物である。このゴムは前記した通りであり、ゴム前駆体はこのゴムを構成する1種又は2種以上のモノマー又はオリゴマー等であり、ゴムに応じて適宜に選択される。各種添加剤も適宜に選択され、例えば、加硫促進剤、加硫遅延剤、加硫剤、補強剤、充填剤、顔料等が挙げられる。ゴム組成物として、例えば、メチルビニルポリシロキサン、シリカ及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンを含有するシリコーンゴム組成物が挙げられる。

【0038】

このゴム組成物を成形する成形方法は、各種の成形方法、例えば、金型を用いる射出成形法、圧縮成形法等が挙げられ、成形条件はゴム組成物に含有されるゴム又はゴム前駆体が硬化又は加硫する条件を適宜に選択できる。

【0039】

この発明に係る一加工方法においてはスリット加工装置1を準備する。このスリット加工装置1は前記した通りであり、収納部13の内径はシート状成形体32におけるゴム成形体33の外径と略同一であり、収納部13の深さがこのゴム成形体33の厚さよりも大きく設定されている。立設板21に立設した各スリット刃5はこのゴム成形体33のスリット形成部34に形成する一字状のスリット38を形成可能な平形刃のスリット刃5である。

【0040】

この発明に係る一加工方法においては、スリット加工装置1を図1及び図3に示されるように、スリット刃5の軸線方向に沿って、スリット刃5、加工台3、規制部材4及び規制補強部材7の順に配置する。

【0041】

この発明に係る一加工方法においては、次いで、図4に示されるように、加工台3の各収納部13にシート状成形体32におけるゴム成形体33それぞれを収納する。すなわち、シート状成形体32を加工台3の一表面11上に載置し、必要によりシート状成形体32の伸縮性を利用してシート状成形体32のゴム成形体33それぞれを収納部13内に収納する。このようにしてゴム成形体33を収納部13内に収納すると、図4に示されるように、ゴム成形体33それぞれは、その外縁部35の外周面が収納部13の内周面に密接して、平面方向の変位が規制される。

【0042】

この発明に係る一加工方法においては、次いで、図4に示されるように、収納部13側すなわち加工台3の一表面11側に規制部材4を配置し、この規制部材4を加工台3上に配置されたシート状成形体32に載置する。すなわち、シート状成形体32は加工台3と規制部材4とで挟持され、規制部材4はゴム成形体33におけるスリット形成部34の一表面36に対面するように配置される。ここで、スリット形成部34の一表面36は、図4に示されるように、加工台3の一表面11側すなわちスリット刃5の移動方向の下流側に面している表面であり、加工台3に露出している表面である。このように規制部材4を配置すると、図4に示されるように、スリット形成部34の一表面36は、ゴム成形体33の軸線方向、特にその下流方向への変位が規制部材4で規制される。

【0043】

この発明に係る一加工方法においては、所望により、規制部材4上に規制補強部材7を載置する。規制補強部材7をこのように載置すると、ゴム成形体33はその軸線方向、特にその下流方向への変位を規制部材4と規制補強部材7とでより一層効果的に規制できる。

【0044】

この発明に係る一加工方法においては、次いで、図4に示されるように、スリット形成部34の軸線上に配置されたスリット刃5それぞれを、立設板21を収納部13に収納されたゴム成形体33に向かって前進させる。このとき、立設板21に立設された案内凸部22は加工台3に穿孔された案内凹部15に進入して、立設板21の位置、すなわち、スリット刃5の位置を所望の位置に調整する。

【0045】

このようにして、ゴム成形体33を規制部材4で規制しつつ、スリット刃5をさらに規制部材4に到達するまで又は規制部材4に進入するまで前進させて、スリット形成部34の他表面37側からスリット形成部34に貫通させる。このとき、ゴム成形体33はその軸線方向に規制されているから、スリット形成部34にスリット刃5が進入してもスリット形成部34及びゴム成形体33は大きく変形することがなく、その形状を維持している。したがって、他表面37側すなわちスリット刃5の進入側のスリット幅と、一表面36側すなわちスリット刃5の出口側のスリット幅との寸法差が小さくなり、スリット形成方向の幅精度が高いスリットをスリット形成部34に形成できる。なお、スリット形成部34の他表面37は加工台3の他表面12側すなわちスリット刃5の移動方向の上流側に面している表面であり、通路14内に露出している面である。

【0046】

この発明に係る一加工方法においては、次いで、立設板21を逆方向に後退させて、スリット刃5をスリット形成部34から退避させ、規制補強部材7及び規制部材4を加工台3から後退させて、シート状成形体32を加工台3から取り外す。このようにして取り外されたシート状成形体32から、スリットが形成されたゴム成形体33を切り抜いて、ダイヤフラム用ゴム栓31が製造される。

【0047】

この発明に係る一加工方法及びスリット加工装置1においては、スリット形成部34にスリット刃5を貫通させるときに、ゴム成形体33、特にスリット形成部34の一表面36を規制部材4で規制しているから、スリット形成部34及びゴム成形体33が大きく変形することがなく、その形状を維持している。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、スリット形成方向のスリット幅の寸法差が小さなスリット、すなわち、スリット形成方向の幅精度が高いスリットをスリット形成部34に形成できる。

【0048】

このように、この発明に係る一加工方法及びスリット加工装置1においては、スリット形成部34の一表面36が規制部材4で規制されており、例えば、特許文献1のスリット加工装置のように、スリット形成部34の一表面36を規制しないでスリット加工する場合に比して、幅精度が高いことは明らかである。

【0049】

特に、この発明に係る一加工方法及びスリット加工装置1においては、多数のゴム成形体33に一挙にスリットを形成する場合においても、ゴム成形体33それぞれのスリット形成部34を規制部材4でほぼ均一に規制できるから、各ゴム成形体33に形成されるスリットはスリット形成方向の幅精度が高く均一になる。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、多数のゴム成形体であっても軸線方向の幅精度の高いスリットを形成するという目的、また、品質の均一な信頼性の高いゴム部品を製造できるという目的を達成できる。

【0050】

さらに、この発明に係る一加工方法及びスリット加工装置1においては、収納部13に収納されたゴム成形体33それぞれは平面方向の変位が規制されると共に、スリット刃5の前後進時にスリット刃5は前後進が案内されると共にスリット刃5の軸線位置が所望の位置に調整されている。したがって、この発明に係る一加工方法及びスリット加工装置1によれば、スリット加工するゴム成形体の数にかかわらず、スリット形成方向の幅精度が高いスリットを高い位置精度でスリット形成部34に形成できる。

【0051】

この発明に係るスリット加工装置及びこの発明に係るスリット加工方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0052】

例えば、スリット加工装置1及びこの発明に係る一加工方法において、加工台3は正方形の表面11及び12を有する板状体に形成されているが、この発明において、加工台は長方形、円形、楕円形、多角形等の表面を有する板状体又は柱体に形成されてもよい。

【0053】

また、スリット加工装置1及びこの発明に係る一加工方法において、加工台3は縦4列横4行に等間隔で碁盤目状に配列された収納部13及び通路14を有しているが、この発明において、加工台は1つの収納部及び通路を有していてもよく、縦n列横m行(nは2以上整数であり、mはnと異なる1以上の整数である。)で配列された収納部及び通路を有していてもよく、縦横の配列間隔は同一でも異なっていてもよく、また、碁盤目状ではなく、同心円状、放射状等の配列パターンで配列されていてもよい。

【0054】

スリット加工装置1及びこの発明に係る一加工方法において、収納部13は、軸線方向に略一定の内径を有する円盤状の切欠部になっているが、この発明において、収納部は、収納するゴム成形体の成形状態によって適宜の形状に形成され、例えば、図5に示されるように、収納部18の軸線方向に突出し、周方向に連続的又は断続的に一巡する環状の突出部17を内周面に有していてもよい。この突出部17は、加工台3Aを厚さ方向に貫通する貫通孔16の内周面にゴム成形体33の軸線長さと略同一の深さに形成され、ゴム成形体33を載置する。したがって、この貫通孔16はゴム成形体33の収納部18とスリット刃5の通路とを兼ねており、突出部17はゴム成形体載置部ともいうことができる。

【0055】

スリット加工装置1及びこの発明に係る一加工方法において、通路14は収納部13の内径よりも大きな内径を有しているが、この発明において、通路は収納部の内径よりも小さな内径を有していてもよく、図5に示されるように収納部の内径と同じ内径を有していてもよい。

【0056】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は板状体に形成され、加工台3の一表面11を全体的に覆うように配置されているが、この発明において、規制部材は加工台の収納部の少なくとも一部、好ましくは収納部全体を覆うように配置されていればよい。このように、収納部の少なくとも一部を覆う規制部材は、例えば、後述する柱状体とすることができる。

【0057】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は板状体に形成されているが、この発明において、規制部材は加工台に形成された各収納部に対面配置される面を有する柱状体に形成されてもよい。この面はゴム成形体のスリット形成部の表面よりも大きくても小さくてもよいが、この発明の目的をよく達成するためには、スリット形成部の表面と同じ又は大きいのがよい。

【0058】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は、平坦な表面を有する板状体に形成されているが、この発明において、規制部材は収納部に収納されたゴム成形体、特にスリット形成部に密接する規制面を有しているのが好ましい。規制部材がこのような規制面を有していると、収納部に収納されたゴム成形体をより一層確実に規制することができ、この発明の目的をよく達成できる。

【0059】

スリット加工装置1及びこの発明に係る一加工方法において、案内手段6は加工台3及び立設板21の隅部それぞれに設けられているが、この発明において、案内手段は、加工台及び立設板の隅部に設けられる必要なく隅部以外に設けられてもよく、また、加工台及び立設板の隅部に設けられる場合には少なくとも1つの隅部に設けられていればよく、好ましくは対角線上の2つの隅部に設けられる。

【0060】

スリット加工装置1及びこの発明に係る一加工方法において、スリット刃5は立設板21に立設されているが、この発明において、スリット刃5は超音波発生器により振動するように立設板に設けられていてもよい。スリット刃5を超音波発生器により超音波振動させた状態でスリット形成部を貫通させると、スリット加工しやすく、スリット幅の均一性が向上する。

【0061】

スリット加工装置1及びこの発明に係る一加工方法において、規制部材4は加工台3の収納部13側に配置されているが、この発明において、収納部に収納されたゴム成形体におけるスリット形成部の他表面側に配置され、この他表面を規制する第2規制部材を備えていてもよい。この第2規制部材は、他表面に当接する形状及び寸法を有していればよく、スリット刃が貫通する貫通孔を有していてもよい。なお、第2規制部材は、スリットが貫通する貫通孔を有してなく、スリット形成部と共にスリット刃が貫通して、スリットが形成されるようになっていてもよい。

【実施例】

【0062】

(実施例1)

まず、図7(b)に示されるシート状成形体32を作製した。すなわち、メチルビニルポリシロキサン、シリカ及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサンを含有するシリコーンゴム組成物を成形金型に注入した後に170〜180℃で3分間加熱して、成形した。このシート状成形体32は一辺が80mmの略正方形(ゴム成形体33を連結する部分の厚さが0.3mm)で16個のゴム成形体33を有していた。隣接するゴム成形体33同士の軸線間距離は縦横共に12mmであった。ゴム成形体33のスリット形成部34の直径は6.0mmで厚さ0.8mmであり、外縁部35の内径6.0mm、外径8.0mmで厚さ1mmであった。

【0063】

スリット加工装置1を準備した。このスリット加工装置1において、加工台3は一辺が150mmで厚さ10mmの正方形の板状であり、縦横にそれぞれ隣接する収納部13同士の軸線間距離が12mmとなるように16個の収納部13及び通路14が形成されている。この収納部13の内径は8.1mmで深さは5mm、通路14の内径は10mmで深さは5mmであった。規制部材4は一辺が80mmで厚さ5mmの正方形の板状であり、スリット刃5はスリット幅が4.2mmの一字状の平形刃で刃先角が30°であり、規制補強部材7は一辺が150mmで厚さ10mmの正方形の板状であった。

【0064】

図1及び図3に示されるように、準備したスリット加工装置1における加工台3の各収納部13にシート状成形体32のゴム成形体33それぞれを収納して、規制部材4を載置し、さらに規制部材4の上に規制補強部材7を載置した。このようにしてスリット形成部34の一表面36に対面配置された規制部材4でゴム成形体33それぞれを規制しつつ、図4に示されるように、スリット形成部34の軸線上に配置されたスリット刃5それぞれをゴム成形体33に向かって前進させてスリット形成部34に貫通させた。その後、スリット刃5を後退させて、シート状成形体32を加工台3から取り外した。このシート状成形体32からスリット38が形成されたゴム成形体33を切り抜いて、16個のダイヤフラム用ゴム栓31を製造した。

【0065】

(比較例1)

前記規制部材4及び規制補強部材7を用いないこと以外は実施例1と基本的に同様にして16個のダイヤフラム用ゴム栓31を製造した。

【0066】

(スリット幅の測定)

実施例1で製造した16個のダイヤフラム用ゴム栓31それぞれに形成されたスリット38における、他表面37側すなわちスリット刃5の進入側のスリット幅、及び、一表面36側すなわちスリット刃5の出口側のスリット幅を測定し、進入側のスリット幅と出口側のスリット幅との寸法差(絶対値)及びその算術平均値、並びに、算術平均値の標準偏差をそれぞれ算出した。その結果、寸法差の算術平均値は0.11mmであり、その標準偏差σは0.05であった。

【0067】

一方、比較例1で製造した16個のダイヤフラム用ゴム栓31についても同様にして寸法差(絶対値)の算術平均値及び算術平均値の標準偏差をそれぞれ算出したところ、寸法差の算術平均値は0.13mmであり、その標準偏差σは0.08であった。

【符号の説明】

【0068】

1 スリット加工装置

3、3A 加工台

4 規制部材

5 スリット刃

6 案内手段

7 規制補強部材

11 一表面

12 他表面

13、18収納部

14 通路

31 ゴム部品(ダイヤフラム用ゴム栓)

32 シート状成形体

33 ゴム成形体

34 スリット形成部

35 外縁部

36 一表面

37 他表面

38 スリット

【特許請求の範囲】

【請求項1】

ゴム成形体を収納する収納部及び前記収納部に連通する通路を有する加工台と、

前記加工台の前記収納部側に配置された規制部材と、

前記加工台における前記規制部材の反対側に配置されたスリット刃とを備えて成ることを特徴とするスリット加工装置。

【請求項2】

前記加工台は、前記収納部及び通路を複数有することを特徴とする請求項1に記載のスリット加工装置。

【請求項3】

前記規制部材は、前記加工台に重畳される板状部材であることを特徴とする請求項1又は2に記載のスリット加工装置。

【請求項4】

前記加工台に形成された案内凹部と、前記スリット刃と一体的に設けられ、前記案内凹部に進入する案内凸部とを有する案内手段を備えて成ることを特徴とする請求項1〜3のいずれか1項に記載のスリット加工装置。

【請求項5】

前記規制部材における前記加工台の反対側に配置された規制補強部材を備えて成ることを特徴とする請求項1〜4のいずれか1項に記載のスリット加工装置。

【請求項6】

ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とするスリット加工方法。

【請求項1】

ゴム成形体を収納する収納部及び前記収納部に連通する通路を有する加工台と、

前記加工台の前記収納部側に配置された規制部材と、

前記加工台における前記規制部材の反対側に配置されたスリット刃とを備えて成ることを特徴とするスリット加工装置。

【請求項2】

前記加工台は、前記収納部及び通路を複数有することを特徴とする請求項1に記載のスリット加工装置。

【請求項3】

前記規制部材は、前記加工台に重畳される板状部材であることを特徴とする請求項1又は2に記載のスリット加工装置。

【請求項4】

前記加工台に形成された案内凹部と、前記スリット刃と一体的に設けられ、前記案内凹部に進入する案内凸部とを有する案内手段を備えて成ることを特徴とする請求項1〜3のいずれか1項に記載のスリット加工装置。

【請求項5】

前記規制部材における前記加工台の反対側に配置された規制補強部材を備えて成ることを特徴とする請求項1〜4のいずれか1項に記載のスリット加工装置。

【請求項6】

ゴム成形体におけるスリット形成部の一表面に対面配置された規制部材で前記ゴム成形体を規制しつつ、前記スリット形成部の他表面側からスリット刃を前記スリット形成部に貫通させることを特徴とするスリット加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−86293(P2012−86293A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234197(P2010−234197)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]