スリット型超音速ノズルおよびこれを備えた表面処理装置

【課題】本発明は、処理対象物の表面に損傷を負わせないつつも、処理対象物の表面に強固に付着した微細汚染物を効果的に除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置を提供するところにある。

【解決手段】本発明はスリット型超音速ノズルおよびこれを備えた表面処理装置に係り、処理対象物10の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備ええてなることを技術的要旨として、処理対象物の表面に損傷を負わせないつつも、処理対象物の表面に強固に付着した微細汚染物を効率よく除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置に関する。

【解決手段】本発明はスリット型超音速ノズルおよびこれを備えた表面処理装置に係り、処理対象物10の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備ええてなることを技術的要旨として、処理対象物の表面に損傷を負わせないつつも、処理対象物の表面に強固に付着した微細汚染物を効率よく除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスリット型超音速ノズルおよびこれを備えた表面処理装置に係り、さらに詳しくは、半導体ウェーハ、液晶表示素子などの処理対象物の表面に損傷を負わせないつつも、超音速ガスジェット(supersonic gas jet)を用いて処理対象物の表面に強固に付着した微細汚染物を除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置に関する。

【背景技術】

【0002】

半導体ウェーハ(semiconductor wafer)、液晶表示素子(LCD:Liquid Crystal Display)、太陽電池などは、その表面に微粒子に相当する微細な汚染物が付着されることによっても、当該部品の使用自体が不可能であるか、あるいは、当該部品の作動効率が格段に低下するため、精度よい表面処理が求められ、従来より、かような処理対象物の表面から微粒子を除去するための数多くの表面処理方法が提案されている。

【0003】

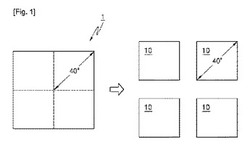

一般に、液晶表示素子の場合、生産コストを節減するために、図1に示すように、大型サイズのガラス基板(以下、「原板ガラス1」と称する。)を作製した後、これを指定サイズに割断して多数のパネル10を作製しており、液晶表示素子の製造初期には原板ガラス1を1世代(370×470mm)の大きさに作製していたが、次第に大型化されて、最近は、7世代(1870〜1950mm×2200〜2250mm)、8世代(2200mm×2500mm)の大きさに作製した後、様々なサイズ(2〜10インチ、10〜32インチ、30〜42インチ、50インチ以上など)のパネル10に切断して作製している。

【0004】

原板ガラスを切断するに際しては、図2の(a)に示すように、ダイアモンドや超硬ホイール20による機械的な摩擦によって原板ガラス1の表面にV字状(又は、U字状)の溝を凹設して方向性を与えた後、図2の(b)に示すように、機械的な衝撃を与えて切断過程で破片の発生を極力抑えているが、切断部において微細な破片が発生されることを完全に遮断することは困難であり、これは、高清浄度が求められるフラットパネルディスプレイ(Flat Panel Display)装置の製造工程における厄介な問題として指摘されてきた。

【0005】

ガラス基板を切断する過程で、切断部において発生された破片がパネルの表面に付着される場合、パネルと破片との間の表面張力(surface tension)、ファンデルワールス力(vanderwaals forces)、静電気力(staticelectricity forces)、パネルと破片との密着による真空圧などにより、その付着度が特に強固であるため破片(微粒子)の除去が困難であるのが現状である。

【0006】

図3に示すように、ノズルやエアーナイフ30などを用いて高圧の流体やガスをパネルの表面に噴射したり、図4に示すように、ブラシ部材40を用いてパネル10の表面を履いても、パネル10に付着した状態を維持する程度の強固な強度で微粒子が付着しているため、図5の(a)に示すように、#1000〜#3000などの番数(#、1in.2内の研磨粒子の数)を有するセリウム(Cerium)素材などの研磨ロール50を小さな番数を有するものから順に適用しつつパネル10の表面を研磨するという厄介な過程を経ている。

【0007】

しかしながら、研磨ロール50を用いて表面を研磨する場合にも、図5の(b)に示すように、微粒子が付着した状態でパネル10の表面を押し当てて傷を付けたり、図5の(c)に示すように、微粒子によって研磨ロール50が損傷されたり、研磨ロール50の損傷部に多数の微粒子が入り込んで研磨が正常に行われない場合が発生するという問題点があり、図5の(d)に示すように、同じ大きさのパネルに対して研磨ロール50を長時間使用すれば、研磨ロールのパネルとの接触部だけが磨耗されてしまい、様々な大きさのパネルに対応することが困難であるという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上述した問題点を解消するためになされたものであり、その目的は、処理対象物の表面に損傷を負わせないつつも、処理対象物の表面に強固に付着した微細汚染物を効果的に除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置を提供するところにある。

【課題を解決するための手段】

【0009】

上述した目的を達成するために、本発明は、処理対象物10の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備えてなることを特徴とするスリット型超音速ノズル110を技術的要旨とする。

【0010】

ここで、前記ノズル本体111は、前記圧力均配路112から前記スリット113にガスが供給される方向とは異なる方向に高圧のガスが前記ノズル本体111の内部に流入可能な経路を提供し、前記ノズル本体111の長手方向に沿って多数が離隔配設されるガス流入孔111aを備えてなることが好ましい。

【0011】

また、前記圧力均配路112は、高圧のガスを供給されて前記スリット113側に流動方向を切り替え可能な対向面を提供する第1の側壁112a−1と、前記ノズル本体111の長手方向に沿って圧力を均一に分配しつつ前記スリット113側に高圧のガスを伝達するように前記第1の側壁112a−1と一定の離隔距離をおいて形成される第2の側壁112a−2が配備されるガス流入均配部112aと、前記ガス流入均配部112aにおいて1次的に均配されたガスを2次的に均配し、前記スリット113側に伝達可能に前記ガス流入均配部112aとスリット113に連通形成され、ガスの圧力強化と円滑な流動が図れるように前記ガス流入均配部112aとの連結部から前記スリット113との連結部側に進むつれて断面が連続的に縮小形成されるガス伝達均配部112bと、を備えてなることが好ましい。

【0012】

さらに、前記スリット113は、前記スリット113の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成される傾斜縮小部113aと、前記傾斜縮小部113aの端部に連設され、前記スリット113の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、0.01〜1.25mmに相当するスリットの幅を形成する曲面連結部113bと、前記曲面連結部113bの端部に連設され、前記スリット113の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット113の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される傾斜拡張部113cと、を備えてなることが好ましい。

【0013】

さらに、前記スリット113の噴射端部は、前記処理対象物10の表面から、前記スリット113の噴射端部において生成された衝撃波の5波長到達距離以内に相当する離隔距離を有するように配設されることが好ましい。

【0014】

さらに、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の前方部が背面に開放形成された前記ノズル本体111の前方部に相当する一体型構造を有するノズル前方部110aと、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の後方部が前面に開放形成された前記ノズル本体111の後方部に相当する一体型構造を有し、前記ノズル前方部110aに係合されるノズル後方部110bと、前記ノズル前方部110aの後面とノズル後方部110bに前面に気密に密着可能な軟質素材から構成され、前記ノズル前方部110aとノズル後方部110bとの間に前記圧力均配路112とスリット113の周縁に沿って連続するように配設される気密リング110cと、を備えてなることが好ましい。

【0015】

さらに、前記処理対象物10の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部110Aと、前記処理対象物10の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部110Bと、を備えてなることが好ましい。

【0016】

さらに、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射することが好ましい。

【0017】

また、処理対象物10の表面を処理する表面処理装置において、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備えるスリット型超音速ノズル110が配備される超音速処理器100と、を備えてなることを特徴とする表面処理装置を他の技術的要旨とする。

【0018】

ここで、前記スリット型超音速ノズル110は、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方側に位置し、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、空中に飛散された異物を外部に排出・除去可能な流路を有して前記スリット型超音速ノズル110の後方側に配設され、さらに前方に位置する前記スリット型超音速ノズル110の一方の側部側に隣接するように配設される排気口150をさらに備えてなることが好ましい。

【0019】

また、前記スリット型超音速ノズル110は、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、前記スリット型超音速ノズル110の後方側の異物が前記処理対象物10の既処理部に再固着されることを防止するように前記スリット型超音速ノズル110の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン160をさらに備えてなることが好ましい。

【0020】

さらに、3〜10barの空気圧を100〜200barに昇圧して前記スリット型超音速ノズル110に供給するエアーブースター121を備えた高圧供給装置120をさらに備えてなることが好ましい。

【0021】

さらに、前記超音速処理器100を通過した前記処理対象物10に水を噴射し、ローラーブラシ251で拭き取り、前記処理対象物10の表面に付着した異物を除去するリンス処理器250と、前記リンス処理器250を通過しつつ前記処理対象物10の表面に残存した水をエアーナイフ271で乾燥させるエアーナイフ処理器270と、をさらに備えてなることが好ましい。

【発明の効果】

【0022】

本発明は、処理対象物の幅方向に連続するように開放形成されたスリットを介して、衝撃波を生じさせる超音速ガスジェットを処理対象物の幅の全般に亘って均一に生成して噴射し、処理対象物を損傷させることなく、処理対象物の表面に強国に付着した微細汚染物を安全的に且つ効率よく離脱させることができるという効果がある。

【0023】

スリットの幅に垂直となる方向に処理対象物を搬送させつつ超音速ガスジェットを1〜2回噴射することによって大面積の処理対象物の全般に亘って微細汚染物を速やかに除去することができるので、既存に円錐状ノズルを用いるに際して求められていた多数のノズル装備、作業回数などにかかるコスト、時間、手間の消耗を大幅に減少させることができ、未処理部の発生による不良率を極力抑えつつも処理の信頼性を確保することができるという効果がある。

【図面の簡単な説明】

【0024】

【図1】原板ガラスを切断する一例を示す平面概略図である。

【図2】原板ガラスの切断過程を説明するための要部側面概略図である。

【図3】エアーナイフを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図4】ブラシ部材を用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図5】研磨ロールを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図6】超音速ノズルの幾何学的形状および位置による圧力比を示すグラフである。

【図7】過小膨張比が1.2、1.5、1.7である自由ジェットのシュリーレン(Schlieren)写真である。

【図8】ノズルから離隔距離に係る衝撃波の圧力減少を示すグラフ

【図9】本発明に係るスリット型超音速ノズルを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図10】本発明に係るスリット型超音速ノズルの第1の実施形態を示す要部正面透視図である。

【図11】図10の要部平面透視図である。

【図12】図10の要部側面透視図である。

【図13】図12のA部拡大図である。

【図14】本発明に係るスリット型超音速ノズルの配設および使用状態の一例を説明するための超音速処理器の要部平面透視図である。

【図15】図14の要部正面透視図である。

【図16】本発明に係る表面処理装置の第1の実施形態を示す平面概略図である。

【図17】図16の側面概略図である。

【図18】ガス、液体の供給および排出のための配管構造の一例を説明するための図16の側面概略図である。

【図19】図16の油空圧回路図である。

【発明を実施するための形態】

【0025】

以下、添付図面に基づき、上述した構成を有する本発明に係るスリット型超音速ノズルおよびこれを備えた表面処理装置をより具体的に説明する。

【実施例】

【0026】

図6は、超音速ノズルの幾何学的形状および位置による圧力比を示すグラフであり、図7は、過小膨張比が1.2、1.5、1.7である自由ジェットのシュリーレン(Schlieren)写真であり、図8は、ノズルから離隔距離に係る衝撃波の圧力減少を示すグラフであり、図9は、本発明に係るスリット型超音速ノズルを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【0027】

図10は、本発明に係るスリット型超音速ノズルの第1の実施形態を示す要部正面透視図であり、図11及び図12は、図10の要部平面透視図及び要部側面透視図であり、図13は、図12のA部拡大図であり、図14は、本発明に係るスリット型超音速ノズルの配設および使用状態の一例を説明するための超音速処理器の要部平面透視図であり、図15は、図14の要部正面透視図である。

図16は、本発明に係る表面処理装置の第1の実施形態を示す平面概略図であり、図17は、図16の側面概略図であり、図18は、ガス、液体の供給および排出のための配管構造の一例を説明するための図16の側面概略図であり、図19は、図16の油空圧回路図である。

【0028】

流体中に伝搬される波動の一種であって、音速よりも速く伝搬されて圧力、密度、温度などが急激に変化する波を衝撃波(shock wave)と称し、本発明に係るスリット型超音速ノズルは、このような衝撃波を用いて半導体ウェーハ、液晶表示素子、太陽電池などの処理対象物10の表面に損傷を負わせないつつも、前記処理対象物10の表面に強固に付着した微細汚染物を処理対象物10の表面から脱離させることのできる構成を有するノズル装置に関する。

【0029】

図6の(a)に示すように、入口(entrance)側から出口(exit)側に進むにつれて経路が次第に縮小されていて首部(throat)Ptを起点として経路が拡張される形状を有するスロット(slot)に高圧のガスを通過させると、出口側圧力Peが出口外側の圧力P2とは異なる場合、衝撃波を生成する過大膨張ジェット(over−expanded supersonic jet)(図6の(b)のA、B、Cの場合)、又は過小膨張ジェット(under−expanded supersonic jet)(図6の(b)のDの場合)に相当する超音速ジェット流動を生成することができる。

【0030】

本発明に係るスリット型超音速ノズルは、前記処理対象物10の表面に付着した微細汚染物を信頼性よく離脱させることができる物理力としての衝撃波を生成するために、図6の(b)のA、B、C、Dに示す形態の超音速ジェット流動を誘導可能な構造を有し、前記出口の断面積と首部の断面積との比に応じてノズルの出口側圧力Peを選択的に適用することができる。

【0031】

ノズルの出口外側において形成される超音速ジェット流動の分布は、波の強度が強くて乱流混合過程が薄い層として現れる非粘性流動領域と、乱流混合層が周りの流動と相互作用して乱流消散が発生して波の強度が小さくなる遷移領域と、波の強度が完全に消滅して圧力分布が一定に現れて乱流混合層が消える粘性流動領域に相当する3種類の領域に分けられる。

【0032】

図7の(a)は、過小膨張比が1.2である自由ジェットのシュリーレン写真であり、ノズル出口から2番目の衝撃波セルまでは波の形状が鮮明に現れる非粘性流動領域に相当し、3番目の衝撃波セルから5番目の衝撃波セルまでは乱流混合層が周りの流動と相互作用して乱流消散が発生して次第に薄くなる遷移領域に相当し、図7の(b)、(c)は、過小膨張比がそれぞれ1.5、1.7である自由ジェットのシュリーレン写真であり、図7の(a)に示す衝撃波に比べてセルの大きさがさらに成長することを確認することができる。

【0033】

図8から明らかなように、5番目の衝撃波セル領域(5波長)を超える離隔距離を有する個所においては前記処理対象物10の表面に固着した微粒子を安定的に脱離させることができない程度に衝撃力が減少することとなるため、本発明に係るスリット型超音波ノズルの噴射端部は、図9に示すように、前記処理対象物10の表面から衝撃波の5波長λ到達距離以内に相当する離隔間隔を有するように配設することが好ましい。

【0034】

また、図8から明らかなように、超音波ノズルの噴射端部から離れるにつれて衝撃波の圧力が順次に連続的に減少されるのではなく、圧力が急激に上昇したり下降することを繰り返しつつ位置に応じて異なる圧力勾配を有するため、前記処理対象物10の表面から5波長λ到達距離以内に相当する離隔間隔を有するように配設されるに際しても、図8に暗赤色の線にて示す位置、すなわち、近接領域に比べて圧力が急激に上昇する個所乃至距離xに相当する離隔間隔を有するように配設することが好ましい。

【0035】

本発明に係るスリット型超音速ノズル110は、大きく、ノズル本体111と、圧力均配路112と、スリット113と、からなり、前記ノズル本体111は、前記処理対象物10の幅方向に沿って延長長さを有するように形成され、前記圧力均配路112は、前記ノズル本体111の内部に前記ノズル本体111の長手方向に沿って連続するように連通形成され、前記スリット113は、衝撃波を発生可能な構造であり、前記ノズル本体111および圧力均配路112の一方の端部に連設された構造を有する。

【0036】

図10から図12に示す本発明に係るスリット型超音速ノズルの第1の実施形態において、前記スリット型超音速ノズル110は、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の前方部が背面に開放形成された前記ノズル本体111の前方部に相当する一体型構造を有するノズル前方部110aと、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の後方部が前面に開放形成された前記ノズル本体111の後方部に相当する一体型構造を有し、ノズル後方部110bを多数のボルト部材で組み合わせた構造を有する。

【0037】

前記ノズル前方部110aとノズル後方部110bのそれぞれを一体型に形成することにより、前記ノズル前方部110aとノズル後方部110bとの間の接続部を除外し、前記スリット113の以外に高圧の空気が外部に流動される可能性を完全に遮断することができて、超音速ガスジェット(supersonic gas jet)を生成するための高圧を前記ノズル本体111の内部に安全的に維持、造成することができる。

【0038】

前記ノズル前方部110aとノズル後方部110bを組み合わせて前記圧力均配路112とスリット113を一体に連通形成するに当たっては、前記ノズル前方部110aの後面とノズル後方部110bの前面のそれぞれに一方の側部と他方の側部が気密に押し付けられる軟質素材からなる気密リング110cを前記ノズル前方部110aとノズル後方部110bとの間に前記圧力均配路112とスリット113の周縁に沿って連続するように配設することにより、前記ノズル前方部110aとノズル後方部110bとの間の接続部を明確に気密化させることができる。

【0039】

前記スリット113の全長に亘って均一な強度の衝撃波を生成するためには、前記スリット113側に供給される高圧ガスの均配が前記圧力均配路112の上において十分になされる必要があるが、前記ノズル本体111の内側への高圧ガスの流入路を提供するガス流入孔111aを前記スリット113の噴射方向、すなわち、前記圧力均配路112側から前記スリット113側にガスが供給される方向とは異なる方向に形成すれば、前記圧力均配路112のサイズおよび形状をそのまま維持しつつもガスの方向切り替えなどを経て圧力の均配を一層効率よく行わせることができる。

【0040】

前記ガス流入孔111aは、高圧ガス供給配管がボルト締め付けなどによって気密に組み付け可能な組み付け部の構造を有して前記ノズル本体111の長手方向に沿って多数が離隔配設されることにより、前記ノズル本体111の中央部又は長手方向の一方の側部に1つ又は少数を形成した場合に比べて、前記ノズル本体111に供給された高圧のガスを前記ノズル本体111の長手方向に沿って一層均一に且つ安定的に分布することができる。

【0041】

前記圧力均配路112は、前記ノズル本体111の内部に流入された高圧ガスを前記ノズル本体111の長手方向に沿って1次的に均一に分配させ、前記スリット113側に供給するように均一な横断面を有するガス流入均配部112aと、前記ガス流入均配部112aの高圧ガスを2次的に均一に分配しつつ前記スリット側113に円滑に供給可能となるように縮小可変となる横断面を有するガス伝達均配部112bと、からなる。

【0042】

前記ガス流入均配部112aは、前記スリット113側にガス流動方向とは異なる方向に流路が形成された前記ガス流入孔111aを介して高圧のガスを供給されて前記スリット113側に流動方向を切り替え可能な対抗面を提供する第1の側壁112a−1と、前記ノズル本体111の長手方向に沿って圧力を均一に分配しつつ前記スリット113側に高圧のガスを伝達するように前記第1の側壁112a−1と一定の離隔距離をおいて形成される第2の側壁112a−2と、を備えた構造を有する。

【0043】

前記ガス伝達均配部112bは、一方の端部と他方の端部が前記ガス流入均配部112aとスリット113にそれぞれ連通形成され、前記ガス流入均配部112aを介して流入された高圧ガスの圧力を一層強化させつつ前記スリット113側への円滑な流動・伝達が可能となるように前記ガス流入均配部112aとの連結部から前記スリット113との連結部側に進むにつれて断面が連続的に縮小形成される。

【0044】

前記スリット113は、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて前記処理対象物10の表面に衝撃力を効率よく与え得る衝撃波を発生させる超音速ガスジェットを生成可能な構造を有する。

【0045】

本出願人は、前記スリット113の噴射端部の形状、角度、曲率を反復的に変形適用する研究を通じて、前記スリット113の噴射端部を、図13に示すように、傾斜縮小部113a、曲面連結部113b、傾斜拡張部113cに画設し、図13に示す傾斜度や曲率、長さをそれぞれに適用すれば、平板型処理対象物10の表面に固着した微粒子を効果的に脱離させる程度の衝撃波を安定的に生成することができるということを確認することができた。

【0046】

ところが、ノズル装置の適用環境、関連装備の仕様、作業条件などに応じてより適切な構造と形状を適用することが好ましいため、本発明に係るスリット型超音速ノズルは、前記スリット113の長手方向に沿って均一な圧力と速度にて超音速ガスジェットを安定的に生成可能である限り、上記の公知技術などを含んで特定の構造と形状に限定されて適用されることはない。

【0047】

前記傾斜縮小部113aは、前記スリット113の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成され、前記曲面連結部113bは、前記傾斜縮小部113aの端部に前記スリット113の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、端部に0.01〜1.25mmに相当するスリットの幅を形成し、前記傾斜拡張部113cは前記スリット113の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット113の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される。

【0048】

前記スリット113においては、前記ノズル本体111の長手方向に沿って連続する多数の個所において0.01〜1.25mmに相当するマイクロ単位の微細サイズ幅を通じて同時に高速のガス流動が行われることにより、表面粗度(表面粗さ)に応じてガスの流動性と、表面との摩擦、衝突、これによる方向切り替えなどによりエネルギー損失の度合いが大きく左右されることとなる。

【0049】

図4及び図5は、本発明に係るスリット型超音速ノズル110の配設および使用状態の一例を説明するための超音速処理器100であり、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方又は後方側に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜角αを有するように配設された構造を有する。

【0050】

前記スリット型超音速ノズル110を前記処理対象物10の搬送方向に対して垂直となる方向に配設し、前記処理対象物10の表面に垂直となる方向にガスを噴射すれば、前記処理対象物10がその搬送方向に対して垂直となるライン状に相当する狭い幅にのみ衝撃力が集中して働くこととなり、前記処理対象物10の表面に垂直となる方向に与えられる衝撃力によって前記処理対象物10に無理な加圧力が伝わるだけではなく、前記処理対象物10から脱離された異物が前記スリット型超音速ノズル110の前方側にも飛散されて再び固着する虞がある。

【0051】

上述したように、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方側に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように配設することにより、前記スリット113の一方の側部と他方の側部までの相当する拡張された幅に亘って衝撃力が順次的・分散的に作用することとなり、前記処理対象物10から脱離された異物が前記スリット型超音速ノズル110の前方側に飛散されることを防止することができる。

【0052】

前記スリット型超音速ノズル110の後方側において前記処理対象物10から脱離処理されて空中に飛散された異物は前記スリット型超音速ノズル110が配設された超音速処理器100の外部に強制吸気して速やかに除去することが好ましく、前記超音速処理器110の中央部および前後方部には前記スリット型超音速ノズル110とその付設装備、基板ガイド部130(後述する)を含む数の装備が配設、運用されることにより、これらの装備の運用を阻害しないつつも限られた空間を効率よく活用するために空中に飛散された異物を強制的に排出、除去可能な流路を提供する排気口150は前記超音速処理器110の左側部又は右側部の上に配設することが好ましい。

【0053】

上述したように、前記スリット型超音速ノズル110を上述した傾斜を有する平面形状および側面形状を有するように配設した場合、前記排気口150を前記スリット型超音速ノズル110の後方側に配設するが、さらに前方に位置する前記スリット型超音速ノズル110の一方の側部側に隣接するように配設することが好ましい。

【0054】

前記排気口150を上述したように配設すれば、前記排気口150は前記超音速処理器110の内部および前記スリット型超音速ノズル110の後方側において相対的に拡張された空間を有する個所に位置することとなり、より拡張された空間を有する個所の空気および異物を明確に排出、除去することができることはもちろん、相対的に狭い空間を有する個所の空気および異物が相対的に一層拡張された空間を順次に円滑に通過しつつ前記排気口150を通じた吸気処理が前記スリット型超音速ノズル110の後方側空間部の全般に亘って効率よく行われる。

【0055】

また、前記スリット型超音速ノズル110の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン160を配設すれば、前記スリット型超音速ノズル110の後方側において前記処理対象物10から脱離処理されて空中に飛散された異物が、前記スリット型超音速ノズル110の前方側空間部の上に位置することとなる前記処理対象物10の既処理部に再固着することを防止することができる。

【0056】

前記処理対象物10の下端と上端を接続支持する多数のガイドローラー131と、前記ガイドローラー131を定位置において回転可能に支持する多数の支持棒を前記処理対象物10の搬送方向に沿って連続的に配置させた基板ガイド部130により、平板状の前記処理対象物10を安定的に搬送することができる。

【0057】

前記基板ガイド部130により前記処理対象物10を多数の個所において接続支持するとしても、前記処理対象物10に微細振動が作用する虞があるため、前記スリット型超音速ノズル110の前方部と後方部に隣り合う位置において前記ガイドローラー131が接続されない個所にさらに補助して前記処理対象物10に接続およびガイド可能なローラー部材を備えた基板補助接続部140を適用すれば、前記処理対象物10の微細振動による衝撃力の作用効果の低減を明らかに防止することができる。

【0058】

本発明に係る表面処理装置は、上述した構成を有する本発明に係るスリット型超音速ノズル110又は超音速処理器110を適用して、前記処理対象物10の表面を処理可能な構成を有する表面処理装置であり、図6及び図7に示すように、前記処理対象物10の幅方向に連続するように開放形成されたスリット113を介して、衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射する前記スリット型超音速ノズル110を備えた前記超音速処理器100を前記処理対象物10の搬送経路上に配設した構造を有する。

【0059】

本発明に係る表面処理装置の第1の実施形態において、前記超音速処理器100は、前記処理対象物10の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部110Aと、前記処理対象物10の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部110Bに相当する一対の前記スリット型超音速ノズル110を備えて、前記処理対象物10の上下面を同時に処理することとなる。

【0060】

さらに、前記超音速処理器100を通過した前記処理対象物10に水を噴射し、ローラーブラシ251により拭き取り、前記処理対象物10の表面に付着した異物を除去するリンス処理器250と、前記リンス処理器250を通過しつつ前記処理対象物10の表面に残在している水をエアーナイフ271により乾燥させるエアーナイフ処理器270をさらに備えた構造を有する。

【0061】

上述した構造によれば、前記処理対象物10は、超音速処理器100、リンス処理器250、エアーナイフ処理器270を順次に経つつ、超音速衝撃波を用いた乾式処理による高強度の強制脱離と、前記処理対象物10の表面に軽く残在している異物の濯ぎおよび乾燥過程を順次に経ることとなる。

【0062】

前記超音速処理器100、リンス処理器250、エアーナイフ処理器270に高圧ガスと、処理液または水を供給し、処理後に排出するに当たっては、図8及び図9に示す油圧ラインを介して昇圧、加熱、供給、噴射、捕執、排水、循環、廃水処理してエネルギーを効率よく運用することができる。

【0063】

前記スリット型超音速ノズル110により、前記スリット113を介して衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射する程度の高圧の空気圧を供給するに当たっては、通常のコンプレッサーを用いて3〜10barの空気圧でも実現可能であるが、衝撃波の発生条件に応じては100〜200barに昇圧可能な性能を有するエアーブースター121を適用した高圧供給装置120を用いて、コンプレッサーを適用して圧縮、昇圧させる場合に比べてエネルギーを一層効率よく運用することができる。

【0064】

本発明に係るスリット型超音速ノズルおよびこれを備えた表面処理装置は、前記処理対象物10の幅方向に連続するように開放形成された前記スリット113を通じて、衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射し、前記処理対象物10の損傷なしに、前記処理対象物10の表面に強固に付着した微細汚染物を安全的に且つ効率よく離脱することができる。

【0065】

前記スリット113の幅に垂直となる方向に前記処理対象物10を搬送させつつ超音速ガスジェットを1〜2回噴射することによって大面積の処理対象物10の全般に亘って微細汚染物を速やかに除去することができ、これにより、既存の円錐状ノズルを用いる場合に求められていた多数のノズル装備、作業回数などによる費用、時間、手間の消耗を顕著に減少させることができ、未処理部の発生による不良率を極力抑えつつ処理の信頼性を確保することができる。

【0066】

以上、本発明の好適な実施形態を挙げて説明したが、本発明はこれらの実施形態に限定されるものではなく、前記実施形態を既存の公知技術と単に組み合わせて適用した実施形態と一緒に本発明の特許請求の範囲と詳細な説明において本発明が属する技術分野における当業者が変形して利用可能な技術は、当然のことながら本発明の技術範囲に含まれるものと見なされるべきである。

【符号の説明】

【0067】

10:処理対象物、

100:超音速処理器、

110:超音速ノズル、

110A:第1のノズル部、

110B:第2のノズル部、

110a:ノズル前方部、

110b:ノズル後方部、

110c:気密リング、

111:ノズル本体、

111a:ガス流入孔、

112:圧力均配路、

112a:ガス流入均配部、

112a−1:第1の側壁、

112a−2:第2の側壁、

112b:ガス伝達均配部、

113:スリット、

113a:傾斜縮小部、

113b:曲面連結部、

113c:傾斜拡張部、

120:高圧供給装置、

121:エアーブースター、

130:基板ガイド部、

131:ガイドローラー、

140:基板補助接続部、

150:排気口、

160:遮蔽カーテン、

250:リンス処理器、

251:ローラーブラシ、

270:エアーナイフ処理器、

271:エアーナイフ、

【技術分野】

【0001】

本発明はスリット型超音速ノズルおよびこれを備えた表面処理装置に係り、さらに詳しくは、半導体ウェーハ、液晶表示素子などの処理対象物の表面に損傷を負わせないつつも、超音速ガスジェット(supersonic gas jet)を用いて処理対象物の表面に強固に付着した微細汚染物を除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置に関する。

【背景技術】

【0002】

半導体ウェーハ(semiconductor wafer)、液晶表示素子(LCD:Liquid Crystal Display)、太陽電池などは、その表面に微粒子に相当する微細な汚染物が付着されることによっても、当該部品の使用自体が不可能であるか、あるいは、当該部品の作動効率が格段に低下するため、精度よい表面処理が求められ、従来より、かような処理対象物の表面から微粒子を除去するための数多くの表面処理方法が提案されている。

【0003】

一般に、液晶表示素子の場合、生産コストを節減するために、図1に示すように、大型サイズのガラス基板(以下、「原板ガラス1」と称する。)を作製した後、これを指定サイズに割断して多数のパネル10を作製しており、液晶表示素子の製造初期には原板ガラス1を1世代(370×470mm)の大きさに作製していたが、次第に大型化されて、最近は、7世代(1870〜1950mm×2200〜2250mm)、8世代(2200mm×2500mm)の大きさに作製した後、様々なサイズ(2〜10インチ、10〜32インチ、30〜42インチ、50インチ以上など)のパネル10に切断して作製している。

【0004】

原板ガラスを切断するに際しては、図2の(a)に示すように、ダイアモンドや超硬ホイール20による機械的な摩擦によって原板ガラス1の表面にV字状(又は、U字状)の溝を凹設して方向性を与えた後、図2の(b)に示すように、機械的な衝撃を与えて切断過程で破片の発生を極力抑えているが、切断部において微細な破片が発生されることを完全に遮断することは困難であり、これは、高清浄度が求められるフラットパネルディスプレイ(Flat Panel Display)装置の製造工程における厄介な問題として指摘されてきた。

【0005】

ガラス基板を切断する過程で、切断部において発生された破片がパネルの表面に付着される場合、パネルと破片との間の表面張力(surface tension)、ファンデルワールス力(vanderwaals forces)、静電気力(staticelectricity forces)、パネルと破片との密着による真空圧などにより、その付着度が特に強固であるため破片(微粒子)の除去が困難であるのが現状である。

【0006】

図3に示すように、ノズルやエアーナイフ30などを用いて高圧の流体やガスをパネルの表面に噴射したり、図4に示すように、ブラシ部材40を用いてパネル10の表面を履いても、パネル10に付着した状態を維持する程度の強固な強度で微粒子が付着しているため、図5の(a)に示すように、#1000〜#3000などの番数(#、1in.2内の研磨粒子の数)を有するセリウム(Cerium)素材などの研磨ロール50を小さな番数を有するものから順に適用しつつパネル10の表面を研磨するという厄介な過程を経ている。

【0007】

しかしながら、研磨ロール50を用いて表面を研磨する場合にも、図5の(b)に示すように、微粒子が付着した状態でパネル10の表面を押し当てて傷を付けたり、図5の(c)に示すように、微粒子によって研磨ロール50が損傷されたり、研磨ロール50の損傷部に多数の微粒子が入り込んで研磨が正常に行われない場合が発生するという問題点があり、図5の(d)に示すように、同じ大きさのパネルに対して研磨ロール50を長時間使用すれば、研磨ロールのパネルとの接触部だけが磨耗されてしまい、様々な大きさのパネルに対応することが困難であるという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上述した問題点を解消するためになされたものであり、その目的は、処理対象物の表面に損傷を負わせないつつも、処理対象物の表面に強固に付着した微細汚染物を効果的に除去することのできるスリット型超音速ノズルおよびこれを備えた表面処理装置を提供するところにある。

【課題を解決するための手段】

【0009】

上述した目的を達成するために、本発明は、処理対象物10の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備えてなることを特徴とするスリット型超音速ノズル110を技術的要旨とする。

【0010】

ここで、前記ノズル本体111は、前記圧力均配路112から前記スリット113にガスが供給される方向とは異なる方向に高圧のガスが前記ノズル本体111の内部に流入可能な経路を提供し、前記ノズル本体111の長手方向に沿って多数が離隔配設されるガス流入孔111aを備えてなることが好ましい。

【0011】

また、前記圧力均配路112は、高圧のガスを供給されて前記スリット113側に流動方向を切り替え可能な対向面を提供する第1の側壁112a−1と、前記ノズル本体111の長手方向に沿って圧力を均一に分配しつつ前記スリット113側に高圧のガスを伝達するように前記第1の側壁112a−1と一定の離隔距離をおいて形成される第2の側壁112a−2が配備されるガス流入均配部112aと、前記ガス流入均配部112aにおいて1次的に均配されたガスを2次的に均配し、前記スリット113側に伝達可能に前記ガス流入均配部112aとスリット113に連通形成され、ガスの圧力強化と円滑な流動が図れるように前記ガス流入均配部112aとの連結部から前記スリット113との連結部側に進むつれて断面が連続的に縮小形成されるガス伝達均配部112bと、を備えてなることが好ましい。

【0012】

さらに、前記スリット113は、前記スリット113の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成される傾斜縮小部113aと、前記傾斜縮小部113aの端部に連設され、前記スリット113の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、0.01〜1.25mmに相当するスリットの幅を形成する曲面連結部113bと、前記曲面連結部113bの端部に連設され、前記スリット113の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット113の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される傾斜拡張部113cと、を備えてなることが好ましい。

【0013】

さらに、前記スリット113の噴射端部は、前記処理対象物10の表面から、前記スリット113の噴射端部において生成された衝撃波の5波長到達距離以内に相当する離隔距離を有するように配設されることが好ましい。

【0014】

さらに、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の前方部が背面に開放形成された前記ノズル本体111の前方部に相当する一体型構造を有するノズル前方部110aと、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の後方部が前面に開放形成された前記ノズル本体111の後方部に相当する一体型構造を有し、前記ノズル前方部110aに係合されるノズル後方部110bと、前記ノズル前方部110aの後面とノズル後方部110bに前面に気密に密着可能な軟質素材から構成され、前記ノズル前方部110aとノズル後方部110bとの間に前記圧力均配路112とスリット113の周縁に沿って連続するように配設される気密リング110cと、を備えてなることが好ましい。

【0015】

さらに、前記処理対象物10の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部110Aと、前記処理対象物10の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部110Bと、を備えてなることが好ましい。

【0016】

さらに、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射することが好ましい。

【0017】

また、処理対象物10の表面を処理する表面処理装置において、前記処理対象物10の幅方向に沿って延設されるノズル本体111と、前記ノズル本体111に供給された高圧のガスが前記ノズル本体111の長手方向に沿って均一に分布可能となるように前記処理対象物10の幅方向に連続する流路を有して前記ノズル本体111の内部に形成される圧力均配路112と、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物10に向けて噴射するスリット113と、を備えるスリット型超音速ノズル110が配備される超音速処理器100と、を備えてなることを特徴とする表面処理装置を他の技術的要旨とする。

【0018】

ここで、前記スリット型超音速ノズル110は、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方側に位置し、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、空中に飛散された異物を外部に排出・除去可能な流路を有して前記スリット型超音速ノズル110の後方側に配設され、さらに前方に位置する前記スリット型超音速ノズル110の一方の側部側に隣接するように配設される排気口150をさらに備えてなることが好ましい。

【0019】

また、前記スリット型超音速ノズル110は、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、前記スリット型超音速ノズル110の後方側の異物が前記処理対象物10の既処理部に再固着されることを防止するように前記スリット型超音速ノズル110の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン160をさらに備えてなることが好ましい。

【0020】

さらに、3〜10barの空気圧を100〜200barに昇圧して前記スリット型超音速ノズル110に供給するエアーブースター121を備えた高圧供給装置120をさらに備えてなることが好ましい。

【0021】

さらに、前記超音速処理器100を通過した前記処理対象物10に水を噴射し、ローラーブラシ251で拭き取り、前記処理対象物10の表面に付着した異物を除去するリンス処理器250と、前記リンス処理器250を通過しつつ前記処理対象物10の表面に残存した水をエアーナイフ271で乾燥させるエアーナイフ処理器270と、をさらに備えてなることが好ましい。

【発明の効果】

【0022】

本発明は、処理対象物の幅方向に連続するように開放形成されたスリットを介して、衝撃波を生じさせる超音速ガスジェットを処理対象物の幅の全般に亘って均一に生成して噴射し、処理対象物を損傷させることなく、処理対象物の表面に強国に付着した微細汚染物を安全的に且つ効率よく離脱させることができるという効果がある。

【0023】

スリットの幅に垂直となる方向に処理対象物を搬送させつつ超音速ガスジェットを1〜2回噴射することによって大面積の処理対象物の全般に亘って微細汚染物を速やかに除去することができるので、既存に円錐状ノズルを用いるに際して求められていた多数のノズル装備、作業回数などにかかるコスト、時間、手間の消耗を大幅に減少させることができ、未処理部の発生による不良率を極力抑えつつも処理の信頼性を確保することができるという効果がある。

【図面の簡単な説明】

【0024】

【図1】原板ガラスを切断する一例を示す平面概略図である。

【図2】原板ガラスの切断過程を説明するための要部側面概略図である。

【図3】エアーナイフを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図4】ブラシ部材を用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図5】研磨ロールを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図6】超音速ノズルの幾何学的形状および位置による圧力比を示すグラフである。

【図7】過小膨張比が1.2、1.5、1.7である自由ジェットのシュリーレン(Schlieren)写真である。

【図8】ノズルから離隔距離に係る衝撃波の圧力減少を示すグラフ

【図9】本発明に係るスリット型超音速ノズルを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【図10】本発明に係るスリット型超音速ノズルの第1の実施形態を示す要部正面透視図である。

【図11】図10の要部平面透視図である。

【図12】図10の要部側面透視図である。

【図13】図12のA部拡大図である。

【図14】本発明に係るスリット型超音速ノズルの配設および使用状態の一例を説明するための超音速処理器の要部平面透視図である。

【図15】図14の要部正面透視図である。

【図16】本発明に係る表面処理装置の第1の実施形態を示す平面概略図である。

【図17】図16の側面概略図である。

【図18】ガス、液体の供給および排出のための配管構造の一例を説明するための図16の側面概略図である。

【図19】図16の油空圧回路図である。

【発明を実施するための形態】

【0025】

以下、添付図面に基づき、上述した構成を有する本発明に係るスリット型超音速ノズルおよびこれを備えた表面処理装置をより具体的に説明する。

【実施例】

【0026】

図6は、超音速ノズルの幾何学的形状および位置による圧力比を示すグラフであり、図7は、過小膨張比が1.2、1.5、1.7である自由ジェットのシュリーレン(Schlieren)写真であり、図8は、ノズルから離隔距離に係る衝撃波の圧力減少を示すグラフであり、図9は、本発明に係るスリット型超音速ノズルを用いて処理対象物の表面を処理する一例を示す側面概略図である。

【0027】

図10は、本発明に係るスリット型超音速ノズルの第1の実施形態を示す要部正面透視図であり、図11及び図12は、図10の要部平面透視図及び要部側面透視図であり、図13は、図12のA部拡大図であり、図14は、本発明に係るスリット型超音速ノズルの配設および使用状態の一例を説明するための超音速処理器の要部平面透視図であり、図15は、図14の要部正面透視図である。

図16は、本発明に係る表面処理装置の第1の実施形態を示す平面概略図であり、図17は、図16の側面概略図であり、図18は、ガス、液体の供給および排出のための配管構造の一例を説明するための図16の側面概略図であり、図19は、図16の油空圧回路図である。

【0028】

流体中に伝搬される波動の一種であって、音速よりも速く伝搬されて圧力、密度、温度などが急激に変化する波を衝撃波(shock wave)と称し、本発明に係るスリット型超音速ノズルは、このような衝撃波を用いて半導体ウェーハ、液晶表示素子、太陽電池などの処理対象物10の表面に損傷を負わせないつつも、前記処理対象物10の表面に強固に付着した微細汚染物を処理対象物10の表面から脱離させることのできる構成を有するノズル装置に関する。

【0029】

図6の(a)に示すように、入口(entrance)側から出口(exit)側に進むにつれて経路が次第に縮小されていて首部(throat)Ptを起点として経路が拡張される形状を有するスロット(slot)に高圧のガスを通過させると、出口側圧力Peが出口外側の圧力P2とは異なる場合、衝撃波を生成する過大膨張ジェット(over−expanded supersonic jet)(図6の(b)のA、B、Cの場合)、又は過小膨張ジェット(under−expanded supersonic jet)(図6の(b)のDの場合)に相当する超音速ジェット流動を生成することができる。

【0030】

本発明に係るスリット型超音速ノズルは、前記処理対象物10の表面に付着した微細汚染物を信頼性よく離脱させることができる物理力としての衝撃波を生成するために、図6の(b)のA、B、C、Dに示す形態の超音速ジェット流動を誘導可能な構造を有し、前記出口の断面積と首部の断面積との比に応じてノズルの出口側圧力Peを選択的に適用することができる。

【0031】

ノズルの出口外側において形成される超音速ジェット流動の分布は、波の強度が強くて乱流混合過程が薄い層として現れる非粘性流動領域と、乱流混合層が周りの流動と相互作用して乱流消散が発生して波の強度が小さくなる遷移領域と、波の強度が完全に消滅して圧力分布が一定に現れて乱流混合層が消える粘性流動領域に相当する3種類の領域に分けられる。

【0032】

図7の(a)は、過小膨張比が1.2である自由ジェットのシュリーレン写真であり、ノズル出口から2番目の衝撃波セルまでは波の形状が鮮明に現れる非粘性流動領域に相当し、3番目の衝撃波セルから5番目の衝撃波セルまでは乱流混合層が周りの流動と相互作用して乱流消散が発生して次第に薄くなる遷移領域に相当し、図7の(b)、(c)は、過小膨張比がそれぞれ1.5、1.7である自由ジェットのシュリーレン写真であり、図7の(a)に示す衝撃波に比べてセルの大きさがさらに成長することを確認することができる。

【0033】

図8から明らかなように、5番目の衝撃波セル領域(5波長)を超える離隔距離を有する個所においては前記処理対象物10の表面に固着した微粒子を安定的に脱離させることができない程度に衝撃力が減少することとなるため、本発明に係るスリット型超音波ノズルの噴射端部は、図9に示すように、前記処理対象物10の表面から衝撃波の5波長λ到達距離以内に相当する離隔間隔を有するように配設することが好ましい。

【0034】

また、図8から明らかなように、超音波ノズルの噴射端部から離れるにつれて衝撃波の圧力が順次に連続的に減少されるのではなく、圧力が急激に上昇したり下降することを繰り返しつつ位置に応じて異なる圧力勾配を有するため、前記処理対象物10の表面から5波長λ到達距離以内に相当する離隔間隔を有するように配設されるに際しても、図8に暗赤色の線にて示す位置、すなわち、近接領域に比べて圧力が急激に上昇する個所乃至距離xに相当する離隔間隔を有するように配設することが好ましい。

【0035】

本発明に係るスリット型超音速ノズル110は、大きく、ノズル本体111と、圧力均配路112と、スリット113と、からなり、前記ノズル本体111は、前記処理対象物10の幅方向に沿って延長長さを有するように形成され、前記圧力均配路112は、前記ノズル本体111の内部に前記ノズル本体111の長手方向に沿って連続するように連通形成され、前記スリット113は、衝撃波を発生可能な構造であり、前記ノズル本体111および圧力均配路112の一方の端部に連設された構造を有する。

【0036】

図10から図12に示す本発明に係るスリット型超音速ノズルの第1の実施形態において、前記スリット型超音速ノズル110は、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の前方部が背面に開放形成された前記ノズル本体111の前方部に相当する一体型構造を有するノズル前方部110aと、前記処理対象物10の搬送方向に対して前記圧力均配路112とスリット113の後方部が前面に開放形成された前記ノズル本体111の後方部に相当する一体型構造を有し、ノズル後方部110bを多数のボルト部材で組み合わせた構造を有する。

【0037】

前記ノズル前方部110aとノズル後方部110bのそれぞれを一体型に形成することにより、前記ノズル前方部110aとノズル後方部110bとの間の接続部を除外し、前記スリット113の以外に高圧の空気が外部に流動される可能性を完全に遮断することができて、超音速ガスジェット(supersonic gas jet)を生成するための高圧を前記ノズル本体111の内部に安全的に維持、造成することができる。

【0038】

前記ノズル前方部110aとノズル後方部110bを組み合わせて前記圧力均配路112とスリット113を一体に連通形成するに当たっては、前記ノズル前方部110aの後面とノズル後方部110bの前面のそれぞれに一方の側部と他方の側部が気密に押し付けられる軟質素材からなる気密リング110cを前記ノズル前方部110aとノズル後方部110bとの間に前記圧力均配路112とスリット113の周縁に沿って連続するように配設することにより、前記ノズル前方部110aとノズル後方部110bとの間の接続部を明確に気密化させることができる。

【0039】

前記スリット113の全長に亘って均一な強度の衝撃波を生成するためには、前記スリット113側に供給される高圧ガスの均配が前記圧力均配路112の上において十分になされる必要があるが、前記ノズル本体111の内側への高圧ガスの流入路を提供するガス流入孔111aを前記スリット113の噴射方向、すなわち、前記圧力均配路112側から前記スリット113側にガスが供給される方向とは異なる方向に形成すれば、前記圧力均配路112のサイズおよび形状をそのまま維持しつつもガスの方向切り替えなどを経て圧力の均配を一層効率よく行わせることができる。

【0040】

前記ガス流入孔111aは、高圧ガス供給配管がボルト締め付けなどによって気密に組み付け可能な組み付け部の構造を有して前記ノズル本体111の長手方向に沿って多数が離隔配設されることにより、前記ノズル本体111の中央部又は長手方向の一方の側部に1つ又は少数を形成した場合に比べて、前記ノズル本体111に供給された高圧のガスを前記ノズル本体111の長手方向に沿って一層均一に且つ安定的に分布することができる。

【0041】

前記圧力均配路112は、前記ノズル本体111の内部に流入された高圧ガスを前記ノズル本体111の長手方向に沿って1次的に均一に分配させ、前記スリット113側に供給するように均一な横断面を有するガス流入均配部112aと、前記ガス流入均配部112aの高圧ガスを2次的に均一に分配しつつ前記スリット側113に円滑に供給可能となるように縮小可変となる横断面を有するガス伝達均配部112bと、からなる。

【0042】

前記ガス流入均配部112aは、前記スリット113側にガス流動方向とは異なる方向に流路が形成された前記ガス流入孔111aを介して高圧のガスを供給されて前記スリット113側に流動方向を切り替え可能な対抗面を提供する第1の側壁112a−1と、前記ノズル本体111の長手方向に沿って圧力を均一に分配しつつ前記スリット113側に高圧のガスを伝達するように前記第1の側壁112a−1と一定の離隔距離をおいて形成される第2の側壁112a−2と、を備えた構造を有する。

【0043】

前記ガス伝達均配部112bは、一方の端部と他方の端部が前記ガス流入均配部112aとスリット113にそれぞれ連通形成され、前記ガス流入均配部112aを介して流入された高圧ガスの圧力を一層強化させつつ前記スリット113側への円滑な流動・伝達が可能となるように前記ガス流入均配部112aとの連結部から前記スリット113との連結部側に進むにつれて断面が連続的に縮小形成される。

【0044】

前記スリット113は、前記ノズル本体111および圧力均配路112の一方の端部に前記処理対象物10の幅方向に連続するように開放形成され、前記圧力均配路112を介して高圧のガスを供給されて前記処理対象物10の表面に衝撃力を効率よく与え得る衝撃波を発生させる超音速ガスジェットを生成可能な構造を有する。

【0045】

本出願人は、前記スリット113の噴射端部の形状、角度、曲率を反復的に変形適用する研究を通じて、前記スリット113の噴射端部を、図13に示すように、傾斜縮小部113a、曲面連結部113b、傾斜拡張部113cに画設し、図13に示す傾斜度や曲率、長さをそれぞれに適用すれば、平板型処理対象物10の表面に固着した微粒子を効果的に脱離させる程度の衝撃波を安定的に生成することができるということを確認することができた。

【0046】

ところが、ノズル装置の適用環境、関連装備の仕様、作業条件などに応じてより適切な構造と形状を適用することが好ましいため、本発明に係るスリット型超音速ノズルは、前記スリット113の長手方向に沿って均一な圧力と速度にて超音速ガスジェットを安定的に生成可能である限り、上記の公知技術などを含んで特定の構造と形状に限定されて適用されることはない。

【0047】

前記傾斜縮小部113aは、前記スリット113の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成され、前記曲面連結部113bは、前記傾斜縮小部113aの端部に前記スリット113の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、端部に0.01〜1.25mmに相当するスリットの幅を形成し、前記傾斜拡張部113cは前記スリット113の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット113の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される。

【0048】

前記スリット113においては、前記ノズル本体111の長手方向に沿って連続する多数の個所において0.01〜1.25mmに相当するマイクロ単位の微細サイズ幅を通じて同時に高速のガス流動が行われることにより、表面粗度(表面粗さ)に応じてガスの流動性と、表面との摩擦、衝突、これによる方向切り替えなどによりエネルギー損失の度合いが大きく左右されることとなる。

【0049】

図4及び図5は、本発明に係るスリット型超音速ノズル110の配設および使用状態の一例を説明するための超音速処理器100であり、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方又は後方側に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜角αを有するように配設された構造を有する。

【0050】

前記スリット型超音速ノズル110を前記処理対象物10の搬送方向に対して垂直となる方向に配設し、前記処理対象物10の表面に垂直となる方向にガスを噴射すれば、前記処理対象物10がその搬送方向に対して垂直となるライン状に相当する狭い幅にのみ衝撃力が集中して働くこととなり、前記処理対象物10の表面に垂直となる方向に与えられる衝撃力によって前記処理対象物10に無理な加圧力が伝わるだけではなく、前記処理対象物10から脱離された異物が前記スリット型超音速ノズル110の前方側にも飛散されて再び固着する虞がある。

【0051】

上述したように、前記処理対象物10の幅方向の一方の側部が他方の側部に比べて前記処理対象物10の搬送方向のさらに前方側に位置するように配設され、前記処理対象物10の搬送方向とは反対となる後方側に傾斜するように配設することにより、前記スリット113の一方の側部と他方の側部までの相当する拡張された幅に亘って衝撃力が順次的・分散的に作用することとなり、前記処理対象物10から脱離された異物が前記スリット型超音速ノズル110の前方側に飛散されることを防止することができる。

【0052】

前記スリット型超音速ノズル110の後方側において前記処理対象物10から脱離処理されて空中に飛散された異物は前記スリット型超音速ノズル110が配設された超音速処理器100の外部に強制吸気して速やかに除去することが好ましく、前記超音速処理器110の中央部および前後方部には前記スリット型超音速ノズル110とその付設装備、基板ガイド部130(後述する)を含む数の装備が配設、運用されることにより、これらの装備の運用を阻害しないつつも限られた空間を効率よく活用するために空中に飛散された異物を強制的に排出、除去可能な流路を提供する排気口150は前記超音速処理器110の左側部又は右側部の上に配設することが好ましい。

【0053】

上述したように、前記スリット型超音速ノズル110を上述した傾斜を有する平面形状および側面形状を有するように配設した場合、前記排気口150を前記スリット型超音速ノズル110の後方側に配設するが、さらに前方に位置する前記スリット型超音速ノズル110の一方の側部側に隣接するように配設することが好ましい。

【0054】

前記排気口150を上述したように配設すれば、前記排気口150は前記超音速処理器110の内部および前記スリット型超音速ノズル110の後方側において相対的に拡張された空間を有する個所に位置することとなり、より拡張された空間を有する個所の空気および異物を明確に排出、除去することができることはもちろん、相対的に狭い空間を有する個所の空気および異物が相対的に一層拡張された空間を順次に円滑に通過しつつ前記排気口150を通じた吸気処理が前記スリット型超音速ノズル110の後方側空間部の全般に亘って効率よく行われる。

【0055】

また、前記スリット型超音速ノズル110の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン160を配設すれば、前記スリット型超音速ノズル110の後方側において前記処理対象物10から脱離処理されて空中に飛散された異物が、前記スリット型超音速ノズル110の前方側空間部の上に位置することとなる前記処理対象物10の既処理部に再固着することを防止することができる。

【0056】

前記処理対象物10の下端と上端を接続支持する多数のガイドローラー131と、前記ガイドローラー131を定位置において回転可能に支持する多数の支持棒を前記処理対象物10の搬送方向に沿って連続的に配置させた基板ガイド部130により、平板状の前記処理対象物10を安定的に搬送することができる。

【0057】

前記基板ガイド部130により前記処理対象物10を多数の個所において接続支持するとしても、前記処理対象物10に微細振動が作用する虞があるため、前記スリット型超音速ノズル110の前方部と後方部に隣り合う位置において前記ガイドローラー131が接続されない個所にさらに補助して前記処理対象物10に接続およびガイド可能なローラー部材を備えた基板補助接続部140を適用すれば、前記処理対象物10の微細振動による衝撃力の作用効果の低減を明らかに防止することができる。

【0058】

本発明に係る表面処理装置は、上述した構成を有する本発明に係るスリット型超音速ノズル110又は超音速処理器110を適用して、前記処理対象物10の表面を処理可能な構成を有する表面処理装置であり、図6及び図7に示すように、前記処理対象物10の幅方向に連続するように開放形成されたスリット113を介して、衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射する前記スリット型超音速ノズル110を備えた前記超音速処理器100を前記処理対象物10の搬送経路上に配設した構造を有する。

【0059】

本発明に係る表面処理装置の第1の実施形態において、前記超音速処理器100は、前記処理対象物10の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部110Aと、前記処理対象物10の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部110Bに相当する一対の前記スリット型超音速ノズル110を備えて、前記処理対象物10の上下面を同時に処理することとなる。

【0060】

さらに、前記超音速処理器100を通過した前記処理対象物10に水を噴射し、ローラーブラシ251により拭き取り、前記処理対象物10の表面に付着した異物を除去するリンス処理器250と、前記リンス処理器250を通過しつつ前記処理対象物10の表面に残在している水をエアーナイフ271により乾燥させるエアーナイフ処理器270をさらに備えた構造を有する。

【0061】

上述した構造によれば、前記処理対象物10は、超音速処理器100、リンス処理器250、エアーナイフ処理器270を順次に経つつ、超音速衝撃波を用いた乾式処理による高強度の強制脱離と、前記処理対象物10の表面に軽く残在している異物の濯ぎおよび乾燥過程を順次に経ることとなる。

【0062】

前記超音速処理器100、リンス処理器250、エアーナイフ処理器270に高圧ガスと、処理液または水を供給し、処理後に排出するに当たっては、図8及び図9に示す油圧ラインを介して昇圧、加熱、供給、噴射、捕執、排水、循環、廃水処理してエネルギーを効率よく運用することができる。

【0063】

前記スリット型超音速ノズル110により、前記スリット113を介して衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射する程度の高圧の空気圧を供給するに当たっては、通常のコンプレッサーを用いて3〜10barの空気圧でも実現可能であるが、衝撃波の発生条件に応じては100〜200barに昇圧可能な性能を有するエアーブースター121を適用した高圧供給装置120を用いて、コンプレッサーを適用して圧縮、昇圧させる場合に比べてエネルギーを一層効率よく運用することができる。

【0064】

本発明に係るスリット型超音速ノズルおよびこれを備えた表面処理装置は、前記処理対象物10の幅方向に連続するように開放形成された前記スリット113を通じて、衝撃波を生じさせる超音速ガスジェットを前記処理対象物10の幅の全般に亘って均一に生成、噴射し、前記処理対象物10の損傷なしに、前記処理対象物10の表面に強固に付着した微細汚染物を安全的に且つ効率よく離脱することができる。

【0065】

前記スリット113の幅に垂直となる方向に前記処理対象物10を搬送させつつ超音速ガスジェットを1〜2回噴射することによって大面積の処理対象物10の全般に亘って微細汚染物を速やかに除去することができ、これにより、既存の円錐状ノズルを用いる場合に求められていた多数のノズル装備、作業回数などによる費用、時間、手間の消耗を顕著に減少させることができ、未処理部の発生による不良率を極力抑えつつ処理の信頼性を確保することができる。

【0066】

以上、本発明の好適な実施形態を挙げて説明したが、本発明はこれらの実施形態に限定されるものではなく、前記実施形態を既存の公知技術と単に組み合わせて適用した実施形態と一緒に本発明の特許請求の範囲と詳細な説明において本発明が属する技術分野における当業者が変形して利用可能な技術は、当然のことながら本発明の技術範囲に含まれるものと見なされるべきである。

【符号の説明】

【0067】

10:処理対象物、

100:超音速処理器、

110:超音速ノズル、

110A:第1のノズル部、

110B:第2のノズル部、

110a:ノズル前方部、

110b:ノズル後方部、

110c:気密リング、

111:ノズル本体、

111a:ガス流入孔、

112:圧力均配路、

112a:ガス流入均配部、

112a−1:第1の側壁、

112a−2:第2の側壁、

112b:ガス伝達均配部、

113:スリット、

113a:傾斜縮小部、

113b:曲面連結部、

113c:傾斜拡張部、

120:高圧供給装置、

121:エアーブースター、

130:基板ガイド部、

131:ガイドローラー、

140:基板補助接続部、

150:排気口、

160:遮蔽カーテン、

250:リンス処理器、

251:ローラーブラシ、

270:エアーナイフ処理器、

271:エアーナイフ、

【特許請求の範囲】

【請求項1】

処理対象物(10)の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、

前記処理対象物(10)の幅方向に沿って延設されるノズル本体(111)と、

前記ノズル本体(111)に供給された高圧のガスが前記ノズル本体(111)の長手方向に沿って均一に分布可能となるように前記処理対象物(10)の幅方向に連続する流路を有して前記ノズル本体(111)の内部に形成される圧力均配路(112)と、

前記ノズル本体(111)および圧力均配路(112)の一方の端部に前記処理対象物(10)の幅方向に連続するように開放形成され、前記圧力均配路(112)を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物(10)に向けて噴射するスリット(113)と、

を備えてなることを特徴とするスリット型超音速ノズル(110)。

【請求項2】

前記ノズル本体(111)は、

前記圧力均配路(112)から前記スリット(113)にガスが供給される方向とは異なる方向に高圧のガスが前記ノズル本体(111)の内部に流入可能な経路を提供し、前記ノズル本体(111)の長手方向に沿って多数が離隔配設されるガス流入孔(111a)を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項3】

前記圧力均配路(112)は、

高圧のガスを供給されて前記スリット(113)側に流動方向を切り替え可能な対向面を提供する第1の側壁(112a−1)と、前記ノズル本体(111)の長手方向に沿って圧力を均一に分配しつつ前記スリット(113)側に高圧のガスを伝達するように前記第1の側壁(112a−1)と一定の離隔距離をおいて形成される第2の側壁(112a−2)が配備されるガス流入均配部(112a)と、前記ガス流入均配部(112a)において1次的に均配されたガスを2次的に均配し、前記スリット(113)側に伝達可能に前記ガス流入均配部(112a)とスリット(113)に連通形成され、ガスの圧力強化と円滑な流動が図れるように前記ガス流入均配部(112a)との連結部から前記スリット(113)との連結部側に進むつれて断面が連続的に縮小形成されるガス伝達均配部(112b)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項4】

前記スリット(113)は、

前記スリット(113)の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成される傾斜縮小部(113a)と、

前記傾斜縮小部(113a)の端部に連設され、前記スリット(113)の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、0.01〜1.25mmに相当するスリットの幅を形成する曲面連結部(113b)と、前記曲面連結部(113b)の端部に連設され、前記スリット(113)の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット(113)の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される傾斜拡張部(113c)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項5】

前記スリット(113)の噴射端部は、前記処理対象物(10)の表面から、前記スリット(113)の噴射端部において生成された衝撃波の5波長到達距離以内に相当する離隔距離を有するように配設されることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項6】

前記処理対象物(10)の搬送方向に対して前記圧力均配路(112)とスリット(113)の前方部が背面に開放形成された前記ノズル本体(111)の前方部に相当する一体型構造を有するノズル前方部(110a)と、前記処理対象物(10)の搬送方向に対して前記圧力均配路(112)とスリット(113)の後方部が前面に開放形成された前記ノズル本体(111)の後方部に相当する一体型構造を有し、前記ノズル前方部(110a)に係合されるノズル後方部(110b)と、前記ノズル前方部(110a)の後面とノズル後方部(110b)に前面に気密に密着可能な軟質素材から構成され、前記ノズル前方部(110a)とノズル後方部(110b)との間に前記圧力均配路(112)とスリット(113)の周縁に沿って連続するように配設される気密リング(110c)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項7】

前記処理対象物(10)の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部(110A)と、

前記処理対象物(10)の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部(110B)と、

を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項8】

前記処理対象物(10)の幅方向の一方の側部が他方の側部に比べて前記処理対象物(10)の搬送方向のさらに前方に位置するように配設され、前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射することを特徴とする請求項1又は請求項7に記載のスリット型超音速ノズル(110)。

【請求項9】

処理対象物(10)の表面を処理する表面処理装置において、

前記処理対象物(10)の幅方向に沿って延設されるノズル本体(111)と、

前記ノズル本体(111)に供給された高圧のガスが前記ノズル本体(111)の長手方向に沿って均一に分布可能となるように前記処理対象物(10)の幅方向に連続する流路を有して前記ノズル本体(111)の内部に形成される圧力均配路(112)と、前記ノズル本体(111)および圧力均配路(112)の一方の端部に前記処理対象物(10)の幅方向に連続するように開放形成され、前記圧力均配路(112)を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物(10)に向けて噴射するスリット(113)と、を備えるスリット型超音速ノズル(110)が配備される超音速処理器(100)と、を備えてなることを特徴とする表面処理装置。

【請求項10】

前記スリット型超音速ノズル(110)は、

前記処理対象物(10)の幅方向の一方の側部が他方の側部に比べて前記処理対象物(10)の搬送方向のさらに前方側に位置し、前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、空中に飛散された異物を外部に排出・除去可能な流路を有して前記スリット型超音速ノズル(110)の後方側に配設され、さらに前方に位置する前記スリット型超音速ノズル(110)の一方の側部側に隣接するように配設される排気口(150)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項11】

前記スリット型超音速ノズル(110)は、

前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、

前記スリット型超音速ノズル(110)の後方側の異物が前記処理対象物(10)の既処理部に再固着されることを防止するように前記スリット型超音速ノズル(110)の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン(160)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項12】

3〜10barの空気圧を100〜200barに昇圧して前記スリット型超音速ノズル(110)に供給するエアーブースター(121)を備えた高圧供給装置(120)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項13】

前記超音速処理器(100)を通過した前記処理対象物(10)に水を噴射し、ローラーブラシ(251)で拭き取り、前記処理対象物(10)の表面に付着した異物を除去するリンス処理器(250)と、

前記リンス処理器(250)を通過しつつ前記処理対象物(10)の表面に残存した水をエアーナイフ(271)で乾燥させるエアーナイフ処理器(270)と、

をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項1】

処理対象物(10)の表面から異物を脱離可能な高速のガスを噴射するノズルにおいて、

前記処理対象物(10)の幅方向に沿って延設されるノズル本体(111)と、

前記ノズル本体(111)に供給された高圧のガスが前記ノズル本体(111)の長手方向に沿って均一に分布可能となるように前記処理対象物(10)の幅方向に連続する流路を有して前記ノズル本体(111)の内部に形成される圧力均配路(112)と、

前記ノズル本体(111)および圧力均配路(112)の一方の端部に前記処理対象物(10)の幅方向に連続するように開放形成され、前記圧力均配路(112)を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物(10)に向けて噴射するスリット(113)と、

を備えてなることを特徴とするスリット型超音速ノズル(110)。

【請求項2】

前記ノズル本体(111)は、

前記圧力均配路(112)から前記スリット(113)にガスが供給される方向とは異なる方向に高圧のガスが前記ノズル本体(111)の内部に流入可能な経路を提供し、前記ノズル本体(111)の長手方向に沿って多数が離隔配設されるガス流入孔(111a)を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項3】

前記圧力均配路(112)は、

高圧のガスを供給されて前記スリット(113)側に流動方向を切り替え可能な対向面を提供する第1の側壁(112a−1)と、前記ノズル本体(111)の長手方向に沿って圧力を均一に分配しつつ前記スリット(113)側に高圧のガスを伝達するように前記第1の側壁(112a−1)と一定の離隔距離をおいて形成される第2の側壁(112a−2)が配備されるガス流入均配部(112a)と、前記ガス流入均配部(112a)において1次的に均配されたガスを2次的に均配し、前記スリット(113)側に伝達可能に前記ガス流入均配部(112a)とスリット(113)に連通形成され、ガスの圧力強化と円滑な流動が図れるように前記ガス流入均配部(112a)との連結部から前記スリット(113)との連結部側に進むつれて断面が連続的に縮小形成されるガス伝達均配部(112b)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項4】

前記スリット(113)は、

前記スリット(113)の噴射端部側に進むにつれて15〜52°の傾斜度をもってスリットの幅が縮小形成される傾斜縮小部(113a)と、

前記傾斜縮小部(113a)の端部に連設され、前記スリット(113)の噴射方向に対して0.02〜5.00mmの長さに見合う分だけ連設され、0.01〜1.25mmに相当するスリットの幅を形成する曲面連結部(113b)と、前記曲面連結部(113b)の端部に連設され、前記スリット(113)の噴射端部側に進むにつれて0.1〜48°の傾斜度をもって断面が拡張形成され、前記スリット(113)の噴射方向に対して0.02〜6.25mmの長さに見合う分だけ連設される傾斜拡張部(113c)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項5】

前記スリット(113)の噴射端部は、前記処理対象物(10)の表面から、前記スリット(113)の噴射端部において生成された衝撃波の5波長到達距離以内に相当する離隔距離を有するように配設されることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項6】

前記処理対象物(10)の搬送方向に対して前記圧力均配路(112)とスリット(113)の前方部が背面に開放形成された前記ノズル本体(111)の前方部に相当する一体型構造を有するノズル前方部(110a)と、前記処理対象物(10)の搬送方向に対して前記圧力均配路(112)とスリット(113)の後方部が前面に開放形成された前記ノズル本体(111)の後方部に相当する一体型構造を有し、前記ノズル前方部(110a)に係合されるノズル後方部(110b)と、前記ノズル前方部(110a)の後面とノズル後方部(110b)に前面に気密に密着可能な軟質素材から構成され、前記ノズル前方部(110a)とノズル後方部(110b)との間に前記圧力均配路(112)とスリット(113)の周縁に沿って連続するように配設される気密リング(110c)と、を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項7】

前記処理対象物(10)の上面に下向き傾斜するように超音速ガスジェットを噴射する第1のノズル部(110A)と、

前記処理対象物(10)の下面に上向き傾斜するように超音速ガスジェットを噴射する第2のノズル部(110B)と、

を備えてなることを特徴とする請求項1に記載のスリット型超音速ノズル(110)。

【請求項8】

前記処理対象物(10)の幅方向の一方の側部が他方の側部に比べて前記処理対象物(10)の搬送方向のさらに前方に位置するように配設され、前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射することを特徴とする請求項1又は請求項7に記載のスリット型超音速ノズル(110)。

【請求項9】

処理対象物(10)の表面を処理する表面処理装置において、

前記処理対象物(10)の幅方向に沿って延設されるノズル本体(111)と、

前記ノズル本体(111)に供給された高圧のガスが前記ノズル本体(111)の長手方向に沿って均一に分布可能となるように前記処理対象物(10)の幅方向に連続する流路を有して前記ノズル本体(111)の内部に形成される圧力均配路(112)と、前記ノズル本体(111)および圧力均配路(112)の一方の端部に前記処理対象物(10)の幅方向に連続するように開放形成され、前記圧力均配路(112)を介して高圧のガスを供給されて衝撃波を生じさせる超音速ガスジェットを生成し、前記処理対象物(10)に向けて噴射するスリット(113)と、を備えるスリット型超音速ノズル(110)が配備される超音速処理器(100)と、を備えてなることを特徴とする表面処理装置。

【請求項10】

前記スリット型超音速ノズル(110)は、

前記処理対象物(10)の幅方向の一方の側部が他方の側部に比べて前記処理対象物(10)の搬送方向のさらに前方側に位置し、前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、空中に飛散された異物を外部に排出・除去可能な流路を有して前記スリット型超音速ノズル(110)の後方側に配設され、さらに前方に位置する前記スリット型超音速ノズル(110)の一方の側部側に隣接するように配設される排気口(150)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項11】

前記スリット型超音速ノズル(110)は、

前記処理対象物(10)の搬送方向とは反対となる後方側に傾斜するように超音速ガスジェットを噴射するように配設され、

前記スリット型超音速ノズル(110)の後方側の異物が前記処理対象物(10)の既処理部に再固着されることを防止するように前記スリット型超音速ノズル(110)の前後方側空間部間の空気流動を遮断する隔壁を提供する遮蔽カーテン(160)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項12】

3〜10barの空気圧を100〜200barに昇圧して前記スリット型超音速ノズル(110)に供給するエアーブースター(121)を備えた高圧供給装置(120)をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【請求項13】

前記超音速処理器(100)を通過した前記処理対象物(10)に水を噴射し、ローラーブラシ(251)で拭き取り、前記処理対象物(10)の表面に付着した異物を除去するリンス処理器(250)と、

前記リンス処理器(250)を通過しつつ前記処理対象物(10)の表面に残存した水をエアーナイフ(271)で乾燥させるエアーナイフ処理器(270)と、

をさらに備えてなることを特徴とする請求項9に記載の表面処理装置。

【図1】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5(a)】

【図5(b)】

【図5(c)】

【図5(d)】

【図6】

【図7(a)】

【図7(b)】

【図7(c)】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5(a)】

【図5(b)】

【図5(c)】

【図5(d)】

【図6】

【図7(a)】

【図7(b)】

【図7(c)】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公表番号】特表2012−516233(P2012−516233A)

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−547825(P2011−547825)

【出願日】平成22年3月18日(2010.3.18)

【国際出願番号】PCT/KR2010/001658

【国際公開番号】WO2010/110546

【国際公開日】平成22年9月30日(2010.9.30)

【出願人】(511167021)ジーディー マシーンズ シーオー エルティーディー (1)

【Fターム(参考)】

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【国際出願番号】PCT/KR2010/001658

【国際公開番号】WO2010/110546

【国際公開日】平成22年9月30日(2010.9.30)

【出願人】(511167021)ジーディー マシーンズ シーオー エルティーディー (1)

【Fターム(参考)】

[ Back to top ]