スリップフォーム工法及び仕上げ方法

【課題】スリップフォーム工法にて構築される構造物を、品質が確保され美観に優れた状態に短期間で仕上げることが可能な仕上げ工法を提供する。

【解決手段】打設したコンクリートにて形成され、型枠が移動されることにより露出された躯体の表面に、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、を混合して生成される高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクとを、常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を、施す工程を有する。

【解決手段】打設したコンクリートにて形成され、型枠が移動されることにより露出された躯体の表面に、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、を混合して生成される高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクとを、常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を、施す工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、型枠を移動させつつコンクリートを打設するスリップフォーム工法及び仕上げ方法に関する。

【背景技術】

【0002】

コンクリート構造物の構築方法としては、コンクリートの供給、締固め、成型などの機能を備えた施工機械を使用し、型枠を移動させつつコンクリートを打設して同一断面の連続した塔状のコンクリート構造物やコンクリート舗装版を構築する、所謂スリップフォーム工法が知られている(例えば、特許文献1参照)。

スリップフォーム工法にて、例えば高層の橋脚や煙突等の塔状のコンクリート構造物を構築する場合には、型枠ヨークに支持され対向配置された一対の型枠をジャッキなどにより順次上方に移動させながら、型枠間に連続的にコンクリートを打設する。そして、型枠の移動により脱型されたコンクリート躯体には、躯体保護及び構造物の表面を平滑化する目的で下地調整材としてポリマーセメントモルタルが塗布され、その後コンクリートの含水率が低下するまで養生した後に、下地調整材上に塗装を施して仕上げている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−210225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したスリップフォーム工法では、型枠の移動後に、露出されたコンクリート躯体の表面に塗布されたポリマーセメントモルタルの付着力が弱いため、コンクリート躯体から剥離して表面に凹凸が生じ、品質が低下し美観が損なわれる虞があった。

【0005】

本発明は、上記課題に鑑みてなされたものであり、その目的とするところは、スリップフォーム工法にて構築される構造物を、品質が確保され美観に優れた状態に仕上げることが可能なスリップフォーム工法及び仕上げ工法を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために本発明のスリップフォーム工法は、型枠を移動させつつコンクリートを打設するスリップフォーム工法であって、打設した前記コンクリートにて連続して形成され、型枠が移動されることにより露出された躯体の表面に、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、が混合された高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクと、を常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を施すことを特徴とするスリップフォーム工法である。

このようなスリップフォーム工法によれば、露出された躯体の表面に施される下地調整材は、耐水性及び付着力が高いため、躯体の含水率が高い状態であっても、当該躯体の上に施すことが可能である。このため、型枠を移動させつつコンクリートを打設するスリップフォーム工法にて、型枠が移動されることにより順次露出される躯体に当該下地調整材を施したとしても確実に躯体に付着させることが可能であり、躯体表面の不陸などを滑らかに改善してその美観を高めることが可能である。

【0007】

また、本下地調整材は、有機溶剤を用いることなく製造することが可能であり、上記(A)高分子エマルジョンにおいて、上記(A1)ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体の平均分子量が3000以上100000以下であり、且つ(A2)分散剤の平均分子量が500以上3000以下であり、また、下地調整材が上記(A)高分子エマルジョン、上記(B)アクリルエマルジョン又は合成ゴムエマルジョン、及び上記(C)タルクを含むことによって、下地調整材の粘度を3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にすることができる。そして、下地調整材の粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にあるので、下地調整材を躯体の上に施し易く作業性を向上させることが可能である。

【0008】

かかるスリップフォーム工法であって、前記下地調整材は、前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、前記(A2)平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であることが望ましい。

スリップフォーム工法では、型枠を移動させつつコンクリートを打設する一方で、型枠が移動されることにより順次形成される躯体の露出された表面に下地調整材が順次施されて連続した構造物が構築されていく。このため、躯体の含水率が高い状態にて下地調整材が施されることになる。それ故に、平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であり安定性及び耐水性が高い下地調整材は、特にスリップフォーム工法に適しており、本下地調整材を使用することにより、スリップフォーム工法による作業を効率良く進めることが可能であり、且つ躯体の表面を良好な状態に仕上げることが可能である。

【0009】

かかるスリップフォーム工法であって、前記高分子エマルジョンは、前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、前記(A2)平均分子量が500以上3000以下の分散剤と、前記(A3)水と、(A4)平均分子量が500以上5000以下の石油樹脂と、を混合した高分子エマルジョンであることが望ましい。

このようなスリップフォーム工法によれば、下地調整材に混合されている高分子エマルジョンには石油樹脂が含まれているので、下地調整材は良好な躯体保護性を示す。このため、当該下地調整材が表面に施されることにより、躯体を有効に保護し、耐久性の高い構造物を構築することが可能である。

【0010】

かかるスリップフォーム工法であって、前記高分子エマルジョンと、前記(B)アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下であることが望ましい。

このようなスリップフォーム工法によれば、下地調整材に含まれる高分子エマルジョンと、アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下なので、下地調整材が高い耐水性を有しており、耐水性が高い下地調整材が躯体の表面に施されることにより耐水性が高いコンクリート構造物を構築することが可能である。

【0011】

かかるスリップフォーム工法であって、前記下地調整材は、含水率が10%を超える状態の前記躯体の上に施されることが望ましい。

このようなスリップフォーム工法によれば、露出された躯体の上に施こされる下地調整材は、高い耐水性を有するので、たとえ躯体の含水率が10%を超える状態であっても、確実に付着させることが可能である。また、躯体を十分に乾燥させる必要がないので、下地調整材を躯体の上に施すまでの期間を短くすることが可能であり、工期全体を短縮できるとともにコストの削減を図ることが可能である。

【0012】

また、前記スリップフォーム工法にて構築される構造物の仕上げ方法であって、前記躯体の含水率が10%を超える状態にて前記下地調整材の上に塗膜を形成することを特徴とする仕上げ方法である。

【0013】

このような仕上げ方法によれば、下地調整材の耐水性及び付着力が高いため、躯体の含水率が高い状態であっても、当該躯体の上に下地調整材を施すことが可能である。このため、躯体を十分に乾燥させる必要がないので、躯体の上に下地調整材を早期に施すことが可能であり、更に下地調整材の上に早期に塗装を施して塗膜を形成することが可能である。これにより、スリップフォーム工法にて形成される構造物において下地調整材が塗布されてから塗膜を形成するまでの養生時間を大幅に削減することが可能であり、より短時間にて仕上げることが可能である。また、躯体の表面に下地調整材が施されることにより、滑らかに改善された躯体の表面上に塗膜が形成されるので、仕上げられたコンクリート構造物の美観をより高めることが可能である。

【発明の効果】

【0014】

本発明によれば、スリップフォーム工法にて構築される構造物を、品質が確保され美観に優れた状態に仕上げることが可能なスリップフォーム工法及び仕上げ方法を提供することが可能である。

【図面の簡単な説明】

【0015】

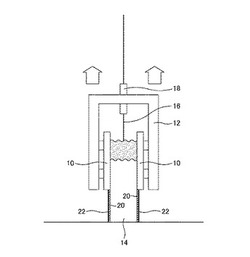

【図1】本発明の一実施例にかかるスリップフォーム工法及び仕上げ方法を説明するための断面図である。

【図2】本発明の実施の形態に係るスリップフォーム工法及び仕上げ方法を示すフローチャートである。

【図3】従来の施工例と本発明の施工例との所要時間の相違を説明するための図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図を用いて詳細に説明する。

図1は、本発明の一実施例にかかるスリップフォーム工法及び仕上げ方法を説明するための断面図である。

【0017】

本実施形態においては、図1に示すように、型枠10間にコンクリートを順次上方に打設して煙突などの筒状構造物を構築していくスリップフォーム工法を例に挙げて説明する。

【0018】

コンクリートを順次上方に打設していくスリップフォーム工法に用いる装置は、図1に示すように、対向配置される一対の型枠10と、一対の型枠10を互いに間隔を隔てて保持するヨーク12と、ヨーク12を構造物の構築方向すなわち上下方向に移動させるためのジャッキ18と、を有している。

【0019】

構造物の下端側にて既に打設済みのコンクリートでなる躯体としてのコンクリート躯体14には、上方へ延びるロッド16が建て込まれている。ヨーク12は、ロッド16にジャッキ18を介して支持されており、ジャッキ18がロッド16に沿って上昇することにより、ヨーク12とともに一対の型枠10が上昇する。

【0020】

ヨーク12の上方には作業台(不図示)が設けられており、作業台上には、コンクリートをバケットで吊り上げるためのクレーン(不図示)等の、コンクリートの打設に必要な各種装置が設置されている。

【0021】

そして、筒状の構造物を構築する際には、ジャッキ18を駆動して型枠10を上昇させつつ一対の型枠10の間に連続的にコンクリートを打設する。このとき、型枠10の上昇、すなわち型枠10が移動されることにより露出されたコンクリート躯体14の表面に下地調整材20を順次塗布していく。

【0022】

本実施形態に係る筒状構造物は、表面に塗装することによって塗膜22が形成されている。このため、下地調整材20は、筒状構造物を構成するコンクリート躯体14に対して塗装仕上げを行う際に、コンクリート躯体14の表面を塗膜形成に適した滑らかな面にするためにも機能している。なお、コンクリート躯体14の表面の段差が数mm以上と大きい場合は、下地調整材20の上にポリマーセメントモルタルなどの補修材を塗布して段差を補修し、再度、下地調整材20を補修材の上に施す。そして、塗装仕上げは、コンクリート躯体14あるいは補修材の表面上に施した下地調整材20を下地にしてその上に塗膜22を形成することで完了する。ここで、本実施形態においては筒状構造物の表面に塗膜22を形成する例について説明するが、塗膜は必ずしも形成しなくても良い。

【0023】

下地調整材20は、2段階の工程を経て調製される。2段階の工程は、下地調整材20の材料の1つである高分子エマルジョン(以下、分散液Aともいう)を調製する分散液A調製工程と、調製した分散液Aを用いて下地調整材20を調製する工程とからなる。

【0024】

まず、分散液A調製工程について説明する。

分散液Aの材料(構成成分)として、有機ポリマーと、水と、有機ポリマーを水に分散させるための分散剤とを用意する。

【0025】

有機ポリマーとしては、ポリエチレン、ポリプロピレン、酢酸ビニル重合体、スチレン重合体、塩化ビニル重合体、ブチラール樹脂、及びエチレン酢酸ビニル重合体からなる群から選択された1種又は2種以上の有機ポリマーが用いられる。なお、本実施の形態では、有機ポリマーの材料として、エポキシ系樹脂やアクリル系樹脂が用いられることはない。有機ポリマーの数平均分子量は、3000以上100000以下の範囲内にあり、常温で固体である。有機ポリマーは数平均分子量が3000を下回ると、下地調整材の躯体への付着性が低下すると共に下地調整材の耐水性や強度が低下し、数平均分子量が100000を超えると、下地調整材の粘度が高くなりすぎて下地調整材を躯体の上に施しにくくなる。

【0026】

分散剤としては、例えば、ポリビニルアルコール(PVA:poly-vinyl alcohol)が用いられる。PVAは、ビニル基に由来する油性の部分(以下、「親油基O」という)と、アルコールの水酸基に由来する、多数の水性の部分(以下、「親水基W」という)とを有する。このため、PVAは、乳化剤として機能する。PVAは、数平均分子量が500を下回ったり、3000を上回ったりすると、1分子中に含まれる親水基Wの数と親油基Oの数のバランスが崩れて、乳化剤としての機能が低下する。

【0027】

PVAとしては、親水基の一部をケン化した部分ケン化PVAを用いることが好ましく、より好ましくは、そのケン化度が70%〜98%、特には80%〜97%の部分ケン化PVAである。PVAは、ケン化度が70%を下回ると、上記有機ポリマーの水に対する溶けやすさ(可溶性)が高すぎて下地調整材の耐水性が低下し、ケン化度が98%を上回ると、上記可溶性が低くなりすぎて下地調整材が水性にならなくなる。なお、ケン化度が98%を上回るようなPVAを製造することは困難である。

【0028】

続いて、上記3つの材料を所定の混合比率で混合することで、有機ポリマーを主な固形分としたエマルジョン(以下、高分子エマルジョンともいう)を生成する。この混合の際、材料に対してせん断力を付与するために、混練機であるニーダー(kneading machine)を使用することが好ましく、より好ましくは、材料を加圧したり加熱したりする。これらにより、材料を均一に混合することができる。

【0029】

上記混合によって、PVAの親油基Oは上記有機ポリマーと馴染み、親水基Wは水と馴染む。この結果、多数の親水基Wが有機ポリマーの表面に配置された状態の粒子が、水に分散されることになる。こうして、水中に油性部分が分散されたO/W(oil in water)型のエマルジョン、つまり水性の高分子エマルジョンが形成される。このように調製された水性のエマルジョンを、本明細書では、「分散液A」と称している。分散液Aは、スラリー(slurry)状態又はペースト状態にある。

【0030】

ここで、混合比率について説明する。

分散剤は、有機ポリマーの質量を100%(1重量部)とすると、10質量%以上50質量%以下の割合で添加される。つまり、有機ポリマーと分散剤の質量比を示す混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。分散剤の添加量が10質量%を下回ると、高分子エマルジョンの安定性が低下し、添加量が50質量%を上回ると、下地調整材の耐水性が低下する。

【0031】

水は、任意の割合で添加される。ただし、混合の際には、少量ずつ添加することが好ましい。これにより、均一な混合物を得ることが容易となる。最終的な水の添加量は、分散液Aにおける固形分量が約50%、例えば48%となるように調整される。なお、固形分量とは、液状成分及び固形分の総質量に対する固形分の総質量の割合(質量%)を示す。

【0032】

ところで、上記分散液Aの調製にあたり、数平均分子量が500以上5000以下の石油樹脂を用意し、これを上記3つの材料とともに混合することが好ましい。石油樹脂としては、例えば、高級オレフィン系炭化水素を主原料とするものを用いることができる。このような石油樹脂は、下地調整材の保存性を高める機能を有する。これは、石油樹脂が有機ポリマーや分散剤の親油基Wと馴染むためであると考えられる。石油樹脂の数平均分子量が500を下回ったり、5000を上回ったりすると、有機ポリマーや分散剤の親油基Wと馴染みにくくなり、下地調整材の保存性を十分に高めることができなくなる。

【0033】

続いて、調製した分散液Aを用いて下地調整材を調製する工程について説明する。

まず、下地調整材の材料(構成成分)として、上記分散液Aと、下記に説明するアクリルエマルジョンと、タルク(Talc)とを用意する。

ここでいうアクリルエマルジョンとは、アクリル酸アルキルとスチレンとの共重合体を固形分とする水性のエマルジョン、又はアクリロニトリルとアクリル酸アルキルエステルの共重合体を固形分とする水性のエマルジョンをいう。アクリルエマルジョンとしては、アクリル酸ブチル(アクリル酸アルキルの一例である)とスチレンとの共重合体を固形分量50質量%となるように調製した水性分散液(市販品)が挙げられる。

【0034】

タルクとは、二酸化ケイ素(SiO2)と酸化マグネシウム(MgO)の混晶である含水ケイ酸マグネシウム[Mg3Si4O10(OH)2]のことをいう。タルクは、二酸化ケイ素を約60質量%含み、酸化マグネシウムを約30質量%含み、且つ結晶水を約4.8質量%含んでいる。本実施の形態では、タルクは、下地調整材を躯体の上に施した後の硬化性を高める硬化剤として機能する。また、躯体がコンクリート躯体14である場合、タルクは、下地調整材とコンクリート躯体14との親和結合力を高める機能を有する。

続いて、上記3つの材料を常温で混合する。これにより、下地調整材が生成される。このようにして得られた下地調整材は、スラリー状態又はペースト状態にある。

【0035】

ここで、混合比率について説明する。

アクリルエマルジョンは、分散液Aの質量を100%(1重量部)とすると、20質量%以上50質量%以下の割合で添加される。つまり、分散液Aとアクリルエマルジョンの質量比を示す混合比率(分散液A:アクリルエマルジョン)は、2:1以上5:1以下である。本実施の形態では、アクリルエマルジョンは、下地調整材の耐水性を高める機能を有している。アクリルエマルジョンの添加量が20質量%を下回ると、下地調整材の耐水性を十分に高めることができなくなる。一方、添加量が50質量%を上回ると、下地調整材におけるアクリルエマルジョンの割合が多くなりすぎて、本実施の形態による下地調整材の機能や特性が十分に発現しなくなる。

【0036】

なお、予め、分散液Aを調製しておくことにより、下地調整材の調製が容易となる。このため、例えば、下地調整材を躯体の上に施す施工現場とは離れた場所で、分散液Aの調整を行い、施工現場の近傍において下地調整材の最終調製を行うことも可能である。

【0037】

このようにして得られる下地調整材は、少なくとも、分散液Aの材料(有機ポリマー,分散剤,水)と、アクリルエマルジョンと、タルクとを含有しており、また、必要に応じて石油樹脂をさらに含有していることになる。この下地調整材は、分散剤等を用いることで、有機溶剤を用いることなく製造される。このため、製造時や、後述する塗装仕上げの際に、周囲の人物に危険が及ぶことがなく安全である。

【0038】

次に、下地調整材の性質について説明する。

下地調整材は、O/W型のエマルジョンであるので、水性である。下地調整材における固形分量は、水の量に応じて変わるが、例えば62%である。また、下地調整材は、躯体の上に施された後は、水分が徐々に除去されて、硬化し、高強度の皮膜を形成する。

【0039】

また、この下地調整材は、水性であるにも関わらず、皮膜形成後の耐水性が高い。これは、下地調整材調製の際、分散液Aにアクリルエマルジョンを添加することや、下地調整材の粘度の範囲を下記範囲とすることなどによって、達成されるものと考えられる。さらに、この下地調整材は、躯体への付着力が高い。これは、下地調整材調製の際、分散液Aにタルクを添加することや、下地調整材の粘度の範囲を下記範囲とすることなどによって、達成されるものと考えられる。これらにより、躯体の含水率が高い状態であっても、下地調整材を躯体の上に施すことが可能となる。このため、躯体を乾燥させる必要がなくなるので、下地調整材を施すまでの期間を短くすることができる。もちろん、躯体を乾燥させて、その含水率が低い状態において、躯体の上に下地調整材を施してもよい。したがって、躯体の含水率に依らずに、下地調整材を躯体の上に施すことができる。

【0040】

また、下地調整材の粘度は、3000cps以上600000cps以下(SI単位に換算して、3Pa・s以上600Pa・s以下)である。このような粘度の範囲は、有機ポリマーの数平均分子量などを上述した範囲とし、アクリルエマルジョン及びタルクを添加することなどによって、達成される。下地調整材の粘度が上記範囲内にあると、適度な粘性を有するため躯体上に施しやすいばかりでなく、垂れ難いので厚い皮膜を形成することが可能である。

【0041】

また、本実施形態では行わないが、硬化した下地調整材を研磨してコンクリート躯体14の外見(表面の不陸やピンホールなど)を改善する場合には、アクリルエマルジョン及びタルクを添加することなどによって、下地調整材の表面研磨の作業性(研磨作業性)を高めることが可能である。このとき、下地調整材の粘度が600000cpsを上回ると、粘度が高すぎて研磨作業性が悪化する。

【0042】

次に、スリップフォーム工法にて筒状の構造物を構築する方法について図1,図2を参照しつつ説明する。

図2は、本発明の実施の形態に係るスリップフォーム工法及び仕上げ方法を示すフローチャートである。

図2に示すように、筒状構造物を構築する際には、まず、筒状構造物を構築すべき施工現場に上述したスリップフォーム工法に用いる装置を設置する(ステップS10)。このとき、筒状構造物の基台部は既に施工されており、基台部からは鉛直方向に沿ってロッド16が建て込まれている。基台部から上方に突出されたロッド16には、ジャッキ18を介して、一対の型枠10が設けられたヨーク12が支持されている。そして、ヨーク12は型枠10の下端が基台部を狭持するように配置されている。

【0043】

次に、スリップフォーム工法により筒状構造物の構築を開始する(ステップS20)。スリップフォーム工法では、ヨーク12を上昇させつつ一対の型枠10間にコンクリートを打設していくため、コンクリートを打設する工程(ステップS21)と、型枠10を移動、すなわち上昇させる工程(ステップS22)と、型枠10が上昇することにより露出されたコンクリート躯体14に下地調整材20を塗布する工程(ステップS23)とが同時に進行していく。すなわち、構築開始直後に打設されたコンクリートは型枠10の下端側から順次型枠10間に充填されて天端が上昇していく。このとき、ジャッキ18が駆動されておりヨーク12が上昇されることにより型枠10も上昇される。型枠10が上昇することにより型枠10の下方には打設されたコンクリートにて形成されたコンクリート躯体14が露出する。露出されたコンクリート躯体14の表面には順次下地調整材20がほぼ均一な厚さとなるように、ローラーやこてなどを用いて、コンクリート躯体14の全表面上に亘って塗布される。このように、構築されていくコンクリート躯体14の所定の部位ではコンクリートが打設される工程(ステップS21)、型枠10が移動されてコンクリート躯体14が露出される工程(ステップS22)、露出された部位に下地調整材20が塗布される工程(ステップS23)が、段階的に行われていく。このとき、下地調整材20の塗布量は、コンクリート躯体14の表面積1m2当たり、固形分の質量で150g〜1200gの範囲内である。

【0044】

ところが、全体として見た場合には、対をなして上昇する型枠10の下側の部位に、既に打設されたコンクリートにてコンクリート躯体14が形成されており、型枠10の上昇に伴って型枠10の下側に露出されるコンクリート躯体14が順次延出されるとともに、型枠10間に形成されたコンクリート躯体14上には新たなコンクリートが打設されていく。すなわち、上昇する型枠10間の上部側では、新たなコンクリートを打設する工程(ステップS21)が、型枠10間の下部側では、既に打設されたコンクリートが養生されるとともに下端側から脱型される工程(ステップS22)が、型枠10より下側では、脱型されて露出されたコンクリート躯体14に下地調整材20を塗布する工程(ステップS23)がそれぞれ同時に進行している。このため、露出されたコンクリート躯体14は材齢が低い状態、すなわち含水率が高い状態、例えばコンクリート躯体14の含水率が14%以上である状態にて下地調整材20が塗布される。

【0045】

最後に、下地調整材20が塗布されたコンクリート躯体14の表面に上記塗装仕上げ(下塗り及び上塗り)が施され塗膜22が形成される(ステップS30)。

【0046】

図3は、従来の施工例と本発明の施工例との所要時間の相違を説明するための図である。図3では、構築される構造物の所定の部位における工程と各工程に移行する時間を示している。

図3に示すように、コンクリートの打設を開始した時間を基準の0として、型枠10が上昇することにより露出される、すなわち脱型されるまでの時間は約0.2日後であり、脱型されたコンクリート躯体14に下地調整材20を塗布するまでの時間は、コンクリートの打設を開始した時間から約0.5日後である。コンクリートの打設開始から下地調整材20を塗布するまでの工程に費やされる時間は、従来の施工例と本発明の施工例とは同じである。

【0047】

下地調整材20が塗布された後は、従来の施工方法では乾燥させるために約30日の養生期間を設けて、30日後に塗装の下塗りを行っていたが、本発明の上述した下地調整材20を用いた施工方法では、下地調整材20を塗布した後約1日の養生期間の後に塗装の中塗りを行う。すなわち、本発明のスリップフォーム工法及び仕上げ方法では、従来の下地調整材と塗装の下塗り材とを、上述した下地調整材20のみで行っている。言い換えれば、上述した下地調整材20は、下地調整材としての機能と下塗り材としての機能とを持ち合わせている。そして、従来の施工方法では、下塗り後1日おいて中塗り、更に1日おいて上塗りを行う。一方、本発明のスリップフォーム工法及び仕上げ方法では、下地調整材20を塗布した後に、1日おいて中塗り、更に1日おいて上塗りを行う。このため、塗装の下塗りを行う工程が削除されることにより施工における手間が軽減されるとともに、養生時間の大幅な短縮が実現される。

【0048】

上記スリップフォーム工法及び仕上げ方法は、有機溶剤を用いない下地調整材の研究を本発明者らが鋭意行った結果に基づくものである。すなわち、本発明者らは、研究により、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水とを混合して生成される高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクとを、常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材20を、コンクリート躯体14の上に施すと、コンクリート躯体14の美観を高めることができることを見出しており、さらに、塗装仕上げの際、上記下地調整材20を、コンクリート躯体14の含水率が10%を超える状態にて、当該コンクリート躯体14の上に施すと、約1日の養生期間で上記下地調整材20の表面が乾燥することにより、塗膜22をコンクリート躯体14の上に形成するまでの期間を短くすることができることを見出している。

【0049】

なお、上記実施の形態では、下地調整材20の分散液Aを調製する際に、分散剤として、PVAを用いたが、PVAに代えて、数平均分子量が500以上3000以下の、カルボキシメチルスチロール、ポリアクリル酸、又はポリアクリル酸アミドなどを用いてもよい。また、これらの2種以上を組み合わせて用いてもよい。これらの場合にも、有機ポリマーと分散剤の混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。

【0050】

また、上記実施の形態では、下地調整材20の耐水性を高める材料として、アクリルエマルジョンを用いたが、合成ゴムエマルジョンを用いてもよい。この場合にも、分散液Aと合成ゴムエマルジョンの混合比率(分散液A:合成ゴムエマルジョン)は、2:1以上5:1以下である。ここで、合成ゴムエマルジョンとは、合成ゴムを固形分とする水性のエマルジョンをいう。合成ゴムとしては、スチレンとブタジエンの共重合体(SBR:styrene butadiene rubber),イソプレンゴム(IR:isoprene rubber),ブタジエンゴム(BR:butadiene rubber),クロロプレンゴム(CP:chloroprene rubber,例えば、商品名「ネオプレン(登録商標)」),エチレンとプロピレンの2成分系の共重合体(EPR:ethylene-propylene rubber),エチレンとプロピレンとジエンモノマーの3成分系の3次元共重合体(EPTゴム:ethylene-propylene-diene terpolymer rubber)などが用いられる。

【0051】

上記実施の形態において、上記ステップS40の下塗り工程は、コンクリート躯体14の含水率が14%以上である状態にて行われるとしたが、コンクリート躯体14の含水率が14%を下回った状態にて行われてもよい。

【0052】

本実施形態のスリップフォーム工法によれば、露出されたコンクリート躯体14の表面に施される下地調整材20は、耐水性及び付着力が高いため、コンクリート躯体14の含水率が高い状態であっても、当該コンクリート躯体14の上に施すことが可能である。このため、型枠10を移動させつつコンクリートを打設するスリップフォーム工法にて、型枠10が移動されることにより順次露出されるコンクリート躯体14に下地調整材20を施したとしても確実に付着させることが可能であり、コンクリート躯体14の表面の不陸などを滑らかに改善してその美観を高めることが可能である。

【0053】

また、本下地調整材20は、有機溶剤を用いることなく製造することが可能であり、上記(A)高分子エマルジョンにおいて、上記(A1)ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体の平均分子量が3000以上100000以下であり、且つ(A2)分散剤の平均分子量が500以上3000以下であり、また、下地調整材が上記(A)高分子エマルジョン、上記(B)アクリルエマルジョン又は合成ゴムエマルジョン、及び上記(C)タルクを含むことによって、下地調整材の粘度を3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にすることができる。そして、下地調整材20の粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にあるので、下地調整材20をコンクリート躯体14の上に施し易く作業性を向上させることが可能である。

【0054】

スリップフォーム工法では、型枠10を移動させつつコンクリートを打設する一方で、型枠10が移動されることにより順次形成されるコンクリート躯体14の露出された表面に下地調整材20が同時に施されて連続した構造物が構築されていく。このため、コンクリート躯体14の含水率が高い状態にて下地調整材20が施されることになる。それ故に、平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であり安定性及び耐水性が高い下地調整材20は、特にスリップフォーム工法に適しており、本下地調整材20を使用することにより、スリップフォーム工法における作業が効率良く進められ、表面をより良好な状態に仕上げることが可能である。

【0055】

また、下地調整材20に混合されている高分子エマルジョンには石油樹脂が含まれているので、下地調整材20が高い保存性を有する。このため、当該下地調整材20が表面に施されることにより、高い保存性を備えたコンクリート躯体14及び構造物を構築することが可能である。

【0056】

また、下地調整材20に含まれる高分子エマルジョンと、アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下なので、下地調整材20が高い耐水性を有しており、耐水性が高い下地調整材20がコンクリート躯体14の表面に施されることにより耐水性が高いコンクリート構造物を構築することが可能である。

【0057】

また、コンクリート躯体14の含水率が10%を超える状態において当該コンクリート躯体14の上に下地調整材20を施すので、コンクリート躯体14を十分に乾燥させる必要がない。このため、下地調整材20をコンクリート躯体14の上に施すまでの期間を短くすることが可能であり、工期全体を短縮できるとともにコストの削減を図ることが可能である。更に下地調整材20の上に早期に塗装を施して塗膜22を形成することが可能である。これにより、スリップフォーム工法にて形成される構造物をより短時間にて仕上げることが可能である。また、コンクリート躯体14の表面に下地調整材20が施されることにより、滑らかに改善されたコンクリート躯体14の表面上に塗膜22が形成されるので、仕上げられたコンクリート構造物の美観をより高めることが可能である。

【0058】

上記実施形態においては、下地調整材20の上に塗膜22を形成す例について説明したが、塗膜を形成せず下地調整材を塗布したままの状態としてもよい。また、下地調整材20が硬化した後に、その表面を研磨しても良い。下地調整材20の表面を研磨した場合には、下地調整材20の表面の平滑性が高まるので、その上に均一な厚さで塗膜を形成することが容易となり、塗装仕上げが容易となる。

【0059】

さらに、下地調整材20は、コンクリート躯体14の母材成分である骨材に似た性質を有するタルクを含むので、下地調整材の性質(体質)がコンクリート躯体14の性質(体質)に近づくことになる。その結果、下地調整材20とコンクリート躯体14との間で親和結合力が高まる。その結果、下地調整材20のコンクリート躯体14への付着力を高めることができる。

【0060】

上記実施形態においては、スリップフォーム工法にて筒状構造物を構築する例について説明したが、構築する構造物は防護柵、水路などのコンクリート構造物や、コンクリート舗装などでも構わない。

【0061】

また、上記実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはいうまでもない。

【符号の説明】

【0062】

10 型枠

12 ヨーク

14 コンクリート躯体

16 ロッド

18 ジャッキ

20 下地調整材

22 塗膜

【技術分野】

【0001】

本発明は、型枠を移動させつつコンクリートを打設するスリップフォーム工法及び仕上げ方法に関する。

【背景技術】

【0002】

コンクリート構造物の構築方法としては、コンクリートの供給、締固め、成型などの機能を備えた施工機械を使用し、型枠を移動させつつコンクリートを打設して同一断面の連続した塔状のコンクリート構造物やコンクリート舗装版を構築する、所謂スリップフォーム工法が知られている(例えば、特許文献1参照)。

スリップフォーム工法にて、例えば高層の橋脚や煙突等の塔状のコンクリート構造物を構築する場合には、型枠ヨークに支持され対向配置された一対の型枠をジャッキなどにより順次上方に移動させながら、型枠間に連続的にコンクリートを打設する。そして、型枠の移動により脱型されたコンクリート躯体には、躯体保護及び構造物の表面を平滑化する目的で下地調整材としてポリマーセメントモルタルが塗布され、その後コンクリートの含水率が低下するまで養生した後に、下地調整材上に塗装を施して仕上げている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−210225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したスリップフォーム工法では、型枠の移動後に、露出されたコンクリート躯体の表面に塗布されたポリマーセメントモルタルの付着力が弱いため、コンクリート躯体から剥離して表面に凹凸が生じ、品質が低下し美観が損なわれる虞があった。

【0005】

本発明は、上記課題に鑑みてなされたものであり、その目的とするところは、スリップフォーム工法にて構築される構造物を、品質が確保され美観に優れた状態に仕上げることが可能なスリップフォーム工法及び仕上げ工法を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために本発明のスリップフォーム工法は、型枠を移動させつつコンクリートを打設するスリップフォーム工法であって、打設した前記コンクリートにて連続して形成され、型枠が移動されることにより露出された躯体の表面に、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、が混合された高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクと、を常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を施すことを特徴とするスリップフォーム工法である。

このようなスリップフォーム工法によれば、露出された躯体の表面に施される下地調整材は、耐水性及び付着力が高いため、躯体の含水率が高い状態であっても、当該躯体の上に施すことが可能である。このため、型枠を移動させつつコンクリートを打設するスリップフォーム工法にて、型枠が移動されることにより順次露出される躯体に当該下地調整材を施したとしても確実に躯体に付着させることが可能であり、躯体表面の不陸などを滑らかに改善してその美観を高めることが可能である。

【0007】

また、本下地調整材は、有機溶剤を用いることなく製造することが可能であり、上記(A)高分子エマルジョンにおいて、上記(A1)ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体の平均分子量が3000以上100000以下であり、且つ(A2)分散剤の平均分子量が500以上3000以下であり、また、下地調整材が上記(A)高分子エマルジョン、上記(B)アクリルエマルジョン又は合成ゴムエマルジョン、及び上記(C)タルクを含むことによって、下地調整材の粘度を3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にすることができる。そして、下地調整材の粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にあるので、下地調整材を躯体の上に施し易く作業性を向上させることが可能である。

【0008】

かかるスリップフォーム工法であって、前記下地調整材は、前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、前記(A2)平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であることが望ましい。

スリップフォーム工法では、型枠を移動させつつコンクリートを打設する一方で、型枠が移動されることにより順次形成される躯体の露出された表面に下地調整材が順次施されて連続した構造物が構築されていく。このため、躯体の含水率が高い状態にて下地調整材が施されることになる。それ故に、平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であり安定性及び耐水性が高い下地調整材は、特にスリップフォーム工法に適しており、本下地調整材を使用することにより、スリップフォーム工法による作業を効率良く進めることが可能であり、且つ躯体の表面を良好な状態に仕上げることが可能である。

【0009】

かかるスリップフォーム工法であって、前記高分子エマルジョンは、前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、前記(A2)平均分子量が500以上3000以下の分散剤と、前記(A3)水と、(A4)平均分子量が500以上5000以下の石油樹脂と、を混合した高分子エマルジョンであることが望ましい。

このようなスリップフォーム工法によれば、下地調整材に混合されている高分子エマルジョンには石油樹脂が含まれているので、下地調整材は良好な躯体保護性を示す。このため、当該下地調整材が表面に施されることにより、躯体を有効に保護し、耐久性の高い構造物を構築することが可能である。

【0010】

かかるスリップフォーム工法であって、前記高分子エマルジョンと、前記(B)アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下であることが望ましい。

このようなスリップフォーム工法によれば、下地調整材に含まれる高分子エマルジョンと、アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下なので、下地調整材が高い耐水性を有しており、耐水性が高い下地調整材が躯体の表面に施されることにより耐水性が高いコンクリート構造物を構築することが可能である。

【0011】

かかるスリップフォーム工法であって、前記下地調整材は、含水率が10%を超える状態の前記躯体の上に施されることが望ましい。

このようなスリップフォーム工法によれば、露出された躯体の上に施こされる下地調整材は、高い耐水性を有するので、たとえ躯体の含水率が10%を超える状態であっても、確実に付着させることが可能である。また、躯体を十分に乾燥させる必要がないので、下地調整材を躯体の上に施すまでの期間を短くすることが可能であり、工期全体を短縮できるとともにコストの削減を図ることが可能である。

【0012】

また、前記スリップフォーム工法にて構築される構造物の仕上げ方法であって、前記躯体の含水率が10%を超える状態にて前記下地調整材の上に塗膜を形成することを特徴とする仕上げ方法である。

【0013】

このような仕上げ方法によれば、下地調整材の耐水性及び付着力が高いため、躯体の含水率が高い状態であっても、当該躯体の上に下地調整材を施すことが可能である。このため、躯体を十分に乾燥させる必要がないので、躯体の上に下地調整材を早期に施すことが可能であり、更に下地調整材の上に早期に塗装を施して塗膜を形成することが可能である。これにより、スリップフォーム工法にて形成される構造物において下地調整材が塗布されてから塗膜を形成するまでの養生時間を大幅に削減することが可能であり、より短時間にて仕上げることが可能である。また、躯体の表面に下地調整材が施されることにより、滑らかに改善された躯体の表面上に塗膜が形成されるので、仕上げられたコンクリート構造物の美観をより高めることが可能である。

【発明の効果】

【0014】

本発明によれば、スリップフォーム工法にて構築される構造物を、品質が確保され美観に優れた状態に仕上げることが可能なスリップフォーム工法及び仕上げ方法を提供することが可能である。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施例にかかるスリップフォーム工法及び仕上げ方法を説明するための断面図である。

【図2】本発明の実施の形態に係るスリップフォーム工法及び仕上げ方法を示すフローチャートである。

【図3】従来の施工例と本発明の施工例との所要時間の相違を説明するための図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図を用いて詳細に説明する。

図1は、本発明の一実施例にかかるスリップフォーム工法及び仕上げ方法を説明するための断面図である。

【0017】

本実施形態においては、図1に示すように、型枠10間にコンクリートを順次上方に打設して煙突などの筒状構造物を構築していくスリップフォーム工法を例に挙げて説明する。

【0018】

コンクリートを順次上方に打設していくスリップフォーム工法に用いる装置は、図1に示すように、対向配置される一対の型枠10と、一対の型枠10を互いに間隔を隔てて保持するヨーク12と、ヨーク12を構造物の構築方向すなわち上下方向に移動させるためのジャッキ18と、を有している。

【0019】

構造物の下端側にて既に打設済みのコンクリートでなる躯体としてのコンクリート躯体14には、上方へ延びるロッド16が建て込まれている。ヨーク12は、ロッド16にジャッキ18を介して支持されており、ジャッキ18がロッド16に沿って上昇することにより、ヨーク12とともに一対の型枠10が上昇する。

【0020】

ヨーク12の上方には作業台(不図示)が設けられており、作業台上には、コンクリートをバケットで吊り上げるためのクレーン(不図示)等の、コンクリートの打設に必要な各種装置が設置されている。

【0021】

そして、筒状の構造物を構築する際には、ジャッキ18を駆動して型枠10を上昇させつつ一対の型枠10の間に連続的にコンクリートを打設する。このとき、型枠10の上昇、すなわち型枠10が移動されることにより露出されたコンクリート躯体14の表面に下地調整材20を順次塗布していく。

【0022】

本実施形態に係る筒状構造物は、表面に塗装することによって塗膜22が形成されている。このため、下地調整材20は、筒状構造物を構成するコンクリート躯体14に対して塗装仕上げを行う際に、コンクリート躯体14の表面を塗膜形成に適した滑らかな面にするためにも機能している。なお、コンクリート躯体14の表面の段差が数mm以上と大きい場合は、下地調整材20の上にポリマーセメントモルタルなどの補修材を塗布して段差を補修し、再度、下地調整材20を補修材の上に施す。そして、塗装仕上げは、コンクリート躯体14あるいは補修材の表面上に施した下地調整材20を下地にしてその上に塗膜22を形成することで完了する。ここで、本実施形態においては筒状構造物の表面に塗膜22を形成する例について説明するが、塗膜は必ずしも形成しなくても良い。

【0023】

下地調整材20は、2段階の工程を経て調製される。2段階の工程は、下地調整材20の材料の1つである高分子エマルジョン(以下、分散液Aともいう)を調製する分散液A調製工程と、調製した分散液Aを用いて下地調整材20を調製する工程とからなる。

【0024】

まず、分散液A調製工程について説明する。

分散液Aの材料(構成成分)として、有機ポリマーと、水と、有機ポリマーを水に分散させるための分散剤とを用意する。

【0025】

有機ポリマーとしては、ポリエチレン、ポリプロピレン、酢酸ビニル重合体、スチレン重合体、塩化ビニル重合体、ブチラール樹脂、及びエチレン酢酸ビニル重合体からなる群から選択された1種又は2種以上の有機ポリマーが用いられる。なお、本実施の形態では、有機ポリマーの材料として、エポキシ系樹脂やアクリル系樹脂が用いられることはない。有機ポリマーの数平均分子量は、3000以上100000以下の範囲内にあり、常温で固体である。有機ポリマーは数平均分子量が3000を下回ると、下地調整材の躯体への付着性が低下すると共に下地調整材の耐水性や強度が低下し、数平均分子量が100000を超えると、下地調整材の粘度が高くなりすぎて下地調整材を躯体の上に施しにくくなる。

【0026】

分散剤としては、例えば、ポリビニルアルコール(PVA:poly-vinyl alcohol)が用いられる。PVAは、ビニル基に由来する油性の部分(以下、「親油基O」という)と、アルコールの水酸基に由来する、多数の水性の部分(以下、「親水基W」という)とを有する。このため、PVAは、乳化剤として機能する。PVAは、数平均分子量が500を下回ったり、3000を上回ったりすると、1分子中に含まれる親水基Wの数と親油基Oの数のバランスが崩れて、乳化剤としての機能が低下する。

【0027】

PVAとしては、親水基の一部をケン化した部分ケン化PVAを用いることが好ましく、より好ましくは、そのケン化度が70%〜98%、特には80%〜97%の部分ケン化PVAである。PVAは、ケン化度が70%を下回ると、上記有機ポリマーの水に対する溶けやすさ(可溶性)が高すぎて下地調整材の耐水性が低下し、ケン化度が98%を上回ると、上記可溶性が低くなりすぎて下地調整材が水性にならなくなる。なお、ケン化度が98%を上回るようなPVAを製造することは困難である。

【0028】

続いて、上記3つの材料を所定の混合比率で混合することで、有機ポリマーを主な固形分としたエマルジョン(以下、高分子エマルジョンともいう)を生成する。この混合の際、材料に対してせん断力を付与するために、混練機であるニーダー(kneading machine)を使用することが好ましく、より好ましくは、材料を加圧したり加熱したりする。これらにより、材料を均一に混合することができる。

【0029】

上記混合によって、PVAの親油基Oは上記有機ポリマーと馴染み、親水基Wは水と馴染む。この結果、多数の親水基Wが有機ポリマーの表面に配置された状態の粒子が、水に分散されることになる。こうして、水中に油性部分が分散されたO/W(oil in water)型のエマルジョン、つまり水性の高分子エマルジョンが形成される。このように調製された水性のエマルジョンを、本明細書では、「分散液A」と称している。分散液Aは、スラリー(slurry)状態又はペースト状態にある。

【0030】

ここで、混合比率について説明する。

分散剤は、有機ポリマーの質量を100%(1重量部)とすると、10質量%以上50質量%以下の割合で添加される。つまり、有機ポリマーと分散剤の質量比を示す混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。分散剤の添加量が10質量%を下回ると、高分子エマルジョンの安定性が低下し、添加量が50質量%を上回ると、下地調整材の耐水性が低下する。

【0031】

水は、任意の割合で添加される。ただし、混合の際には、少量ずつ添加することが好ましい。これにより、均一な混合物を得ることが容易となる。最終的な水の添加量は、分散液Aにおける固形分量が約50%、例えば48%となるように調整される。なお、固形分量とは、液状成分及び固形分の総質量に対する固形分の総質量の割合(質量%)を示す。

【0032】

ところで、上記分散液Aの調製にあたり、数平均分子量が500以上5000以下の石油樹脂を用意し、これを上記3つの材料とともに混合することが好ましい。石油樹脂としては、例えば、高級オレフィン系炭化水素を主原料とするものを用いることができる。このような石油樹脂は、下地調整材の保存性を高める機能を有する。これは、石油樹脂が有機ポリマーや分散剤の親油基Wと馴染むためであると考えられる。石油樹脂の数平均分子量が500を下回ったり、5000を上回ったりすると、有機ポリマーや分散剤の親油基Wと馴染みにくくなり、下地調整材の保存性を十分に高めることができなくなる。

【0033】

続いて、調製した分散液Aを用いて下地調整材を調製する工程について説明する。

まず、下地調整材の材料(構成成分)として、上記分散液Aと、下記に説明するアクリルエマルジョンと、タルク(Talc)とを用意する。

ここでいうアクリルエマルジョンとは、アクリル酸アルキルとスチレンとの共重合体を固形分とする水性のエマルジョン、又はアクリロニトリルとアクリル酸アルキルエステルの共重合体を固形分とする水性のエマルジョンをいう。アクリルエマルジョンとしては、アクリル酸ブチル(アクリル酸アルキルの一例である)とスチレンとの共重合体を固形分量50質量%となるように調製した水性分散液(市販品)が挙げられる。

【0034】

タルクとは、二酸化ケイ素(SiO2)と酸化マグネシウム(MgO)の混晶である含水ケイ酸マグネシウム[Mg3Si4O10(OH)2]のことをいう。タルクは、二酸化ケイ素を約60質量%含み、酸化マグネシウムを約30質量%含み、且つ結晶水を約4.8質量%含んでいる。本実施の形態では、タルクは、下地調整材を躯体の上に施した後の硬化性を高める硬化剤として機能する。また、躯体がコンクリート躯体14である場合、タルクは、下地調整材とコンクリート躯体14との親和結合力を高める機能を有する。

続いて、上記3つの材料を常温で混合する。これにより、下地調整材が生成される。このようにして得られた下地調整材は、スラリー状態又はペースト状態にある。

【0035】

ここで、混合比率について説明する。

アクリルエマルジョンは、分散液Aの質量を100%(1重量部)とすると、20質量%以上50質量%以下の割合で添加される。つまり、分散液Aとアクリルエマルジョンの質量比を示す混合比率(分散液A:アクリルエマルジョン)は、2:1以上5:1以下である。本実施の形態では、アクリルエマルジョンは、下地調整材の耐水性を高める機能を有している。アクリルエマルジョンの添加量が20質量%を下回ると、下地調整材の耐水性を十分に高めることができなくなる。一方、添加量が50質量%を上回ると、下地調整材におけるアクリルエマルジョンの割合が多くなりすぎて、本実施の形態による下地調整材の機能や特性が十分に発現しなくなる。

【0036】

なお、予め、分散液Aを調製しておくことにより、下地調整材の調製が容易となる。このため、例えば、下地調整材を躯体の上に施す施工現場とは離れた場所で、分散液Aの調整を行い、施工現場の近傍において下地調整材の最終調製を行うことも可能である。

【0037】

このようにして得られる下地調整材は、少なくとも、分散液Aの材料(有機ポリマー,分散剤,水)と、アクリルエマルジョンと、タルクとを含有しており、また、必要に応じて石油樹脂をさらに含有していることになる。この下地調整材は、分散剤等を用いることで、有機溶剤を用いることなく製造される。このため、製造時や、後述する塗装仕上げの際に、周囲の人物に危険が及ぶことがなく安全である。

【0038】

次に、下地調整材の性質について説明する。

下地調整材は、O/W型のエマルジョンであるので、水性である。下地調整材における固形分量は、水の量に応じて変わるが、例えば62%である。また、下地調整材は、躯体の上に施された後は、水分が徐々に除去されて、硬化し、高強度の皮膜を形成する。

【0039】

また、この下地調整材は、水性であるにも関わらず、皮膜形成後の耐水性が高い。これは、下地調整材調製の際、分散液Aにアクリルエマルジョンを添加することや、下地調整材の粘度の範囲を下記範囲とすることなどによって、達成されるものと考えられる。さらに、この下地調整材は、躯体への付着力が高い。これは、下地調整材調製の際、分散液Aにタルクを添加することや、下地調整材の粘度の範囲を下記範囲とすることなどによって、達成されるものと考えられる。これらにより、躯体の含水率が高い状態であっても、下地調整材を躯体の上に施すことが可能となる。このため、躯体を乾燥させる必要がなくなるので、下地調整材を施すまでの期間を短くすることができる。もちろん、躯体を乾燥させて、その含水率が低い状態において、躯体の上に下地調整材を施してもよい。したがって、躯体の含水率に依らずに、下地調整材を躯体の上に施すことができる。

【0040】

また、下地調整材の粘度は、3000cps以上600000cps以下(SI単位に換算して、3Pa・s以上600Pa・s以下)である。このような粘度の範囲は、有機ポリマーの数平均分子量などを上述した範囲とし、アクリルエマルジョン及びタルクを添加することなどによって、達成される。下地調整材の粘度が上記範囲内にあると、適度な粘性を有するため躯体上に施しやすいばかりでなく、垂れ難いので厚い皮膜を形成することが可能である。

【0041】

また、本実施形態では行わないが、硬化した下地調整材を研磨してコンクリート躯体14の外見(表面の不陸やピンホールなど)を改善する場合には、アクリルエマルジョン及びタルクを添加することなどによって、下地調整材の表面研磨の作業性(研磨作業性)を高めることが可能である。このとき、下地調整材の粘度が600000cpsを上回ると、粘度が高すぎて研磨作業性が悪化する。

【0042】

次に、スリップフォーム工法にて筒状の構造物を構築する方法について図1,図2を参照しつつ説明する。

図2は、本発明の実施の形態に係るスリップフォーム工法及び仕上げ方法を示すフローチャートである。

図2に示すように、筒状構造物を構築する際には、まず、筒状構造物を構築すべき施工現場に上述したスリップフォーム工法に用いる装置を設置する(ステップS10)。このとき、筒状構造物の基台部は既に施工されており、基台部からは鉛直方向に沿ってロッド16が建て込まれている。基台部から上方に突出されたロッド16には、ジャッキ18を介して、一対の型枠10が設けられたヨーク12が支持されている。そして、ヨーク12は型枠10の下端が基台部を狭持するように配置されている。

【0043】

次に、スリップフォーム工法により筒状構造物の構築を開始する(ステップS20)。スリップフォーム工法では、ヨーク12を上昇させつつ一対の型枠10間にコンクリートを打設していくため、コンクリートを打設する工程(ステップS21)と、型枠10を移動、すなわち上昇させる工程(ステップS22)と、型枠10が上昇することにより露出されたコンクリート躯体14に下地調整材20を塗布する工程(ステップS23)とが同時に進行していく。すなわち、構築開始直後に打設されたコンクリートは型枠10の下端側から順次型枠10間に充填されて天端が上昇していく。このとき、ジャッキ18が駆動されておりヨーク12が上昇されることにより型枠10も上昇される。型枠10が上昇することにより型枠10の下方には打設されたコンクリートにて形成されたコンクリート躯体14が露出する。露出されたコンクリート躯体14の表面には順次下地調整材20がほぼ均一な厚さとなるように、ローラーやこてなどを用いて、コンクリート躯体14の全表面上に亘って塗布される。このように、構築されていくコンクリート躯体14の所定の部位ではコンクリートが打設される工程(ステップS21)、型枠10が移動されてコンクリート躯体14が露出される工程(ステップS22)、露出された部位に下地調整材20が塗布される工程(ステップS23)が、段階的に行われていく。このとき、下地調整材20の塗布量は、コンクリート躯体14の表面積1m2当たり、固形分の質量で150g〜1200gの範囲内である。

【0044】

ところが、全体として見た場合には、対をなして上昇する型枠10の下側の部位に、既に打設されたコンクリートにてコンクリート躯体14が形成されており、型枠10の上昇に伴って型枠10の下側に露出されるコンクリート躯体14が順次延出されるとともに、型枠10間に形成されたコンクリート躯体14上には新たなコンクリートが打設されていく。すなわち、上昇する型枠10間の上部側では、新たなコンクリートを打設する工程(ステップS21)が、型枠10間の下部側では、既に打設されたコンクリートが養生されるとともに下端側から脱型される工程(ステップS22)が、型枠10より下側では、脱型されて露出されたコンクリート躯体14に下地調整材20を塗布する工程(ステップS23)がそれぞれ同時に進行している。このため、露出されたコンクリート躯体14は材齢が低い状態、すなわち含水率が高い状態、例えばコンクリート躯体14の含水率が14%以上である状態にて下地調整材20が塗布される。

【0045】

最後に、下地調整材20が塗布されたコンクリート躯体14の表面に上記塗装仕上げ(下塗り及び上塗り)が施され塗膜22が形成される(ステップS30)。

【0046】

図3は、従来の施工例と本発明の施工例との所要時間の相違を説明するための図である。図3では、構築される構造物の所定の部位における工程と各工程に移行する時間を示している。

図3に示すように、コンクリートの打設を開始した時間を基準の0として、型枠10が上昇することにより露出される、すなわち脱型されるまでの時間は約0.2日後であり、脱型されたコンクリート躯体14に下地調整材20を塗布するまでの時間は、コンクリートの打設を開始した時間から約0.5日後である。コンクリートの打設開始から下地調整材20を塗布するまでの工程に費やされる時間は、従来の施工例と本発明の施工例とは同じである。

【0047】

下地調整材20が塗布された後は、従来の施工方法では乾燥させるために約30日の養生期間を設けて、30日後に塗装の下塗りを行っていたが、本発明の上述した下地調整材20を用いた施工方法では、下地調整材20を塗布した後約1日の養生期間の後に塗装の中塗りを行う。すなわち、本発明のスリップフォーム工法及び仕上げ方法では、従来の下地調整材と塗装の下塗り材とを、上述した下地調整材20のみで行っている。言い換えれば、上述した下地調整材20は、下地調整材としての機能と下塗り材としての機能とを持ち合わせている。そして、従来の施工方法では、下塗り後1日おいて中塗り、更に1日おいて上塗りを行う。一方、本発明のスリップフォーム工法及び仕上げ方法では、下地調整材20を塗布した後に、1日おいて中塗り、更に1日おいて上塗りを行う。このため、塗装の下塗りを行う工程が削除されることにより施工における手間が軽減されるとともに、養生時間の大幅な短縮が実現される。

【0048】

上記スリップフォーム工法及び仕上げ方法は、有機溶剤を用いない下地調整材の研究を本発明者らが鋭意行った結果に基づくものである。すなわち、本発明者らは、研究により、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水とを混合して生成される高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)タルクとを、常温で混合して生成され、粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材20を、コンクリート躯体14の上に施すと、コンクリート躯体14の美観を高めることができることを見出しており、さらに、塗装仕上げの際、上記下地調整材20を、コンクリート躯体14の含水率が10%を超える状態にて、当該コンクリート躯体14の上に施すと、約1日の養生期間で上記下地調整材20の表面が乾燥することにより、塗膜22をコンクリート躯体14の上に形成するまでの期間を短くすることができることを見出している。

【0049】

なお、上記実施の形態では、下地調整材20の分散液Aを調製する際に、分散剤として、PVAを用いたが、PVAに代えて、数平均分子量が500以上3000以下の、カルボキシメチルスチロール、ポリアクリル酸、又はポリアクリル酸アミドなどを用いてもよい。また、これらの2種以上を組み合わせて用いてもよい。これらの場合にも、有機ポリマーと分散剤の混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。

【0050】

また、上記実施の形態では、下地調整材20の耐水性を高める材料として、アクリルエマルジョンを用いたが、合成ゴムエマルジョンを用いてもよい。この場合にも、分散液Aと合成ゴムエマルジョンの混合比率(分散液A:合成ゴムエマルジョン)は、2:1以上5:1以下である。ここで、合成ゴムエマルジョンとは、合成ゴムを固形分とする水性のエマルジョンをいう。合成ゴムとしては、スチレンとブタジエンの共重合体(SBR:styrene butadiene rubber),イソプレンゴム(IR:isoprene rubber),ブタジエンゴム(BR:butadiene rubber),クロロプレンゴム(CP:chloroprene rubber,例えば、商品名「ネオプレン(登録商標)」),エチレンとプロピレンの2成分系の共重合体(EPR:ethylene-propylene rubber),エチレンとプロピレンとジエンモノマーの3成分系の3次元共重合体(EPTゴム:ethylene-propylene-diene terpolymer rubber)などが用いられる。

【0051】

上記実施の形態において、上記ステップS40の下塗り工程は、コンクリート躯体14の含水率が14%以上である状態にて行われるとしたが、コンクリート躯体14の含水率が14%を下回った状態にて行われてもよい。

【0052】

本実施形態のスリップフォーム工法によれば、露出されたコンクリート躯体14の表面に施される下地調整材20は、耐水性及び付着力が高いため、コンクリート躯体14の含水率が高い状態であっても、当該コンクリート躯体14の上に施すことが可能である。このため、型枠10を移動させつつコンクリートを打設するスリップフォーム工法にて、型枠10が移動されることにより順次露出されるコンクリート躯体14に下地調整材20を施したとしても確実に付着させることが可能であり、コンクリート躯体14の表面の不陸などを滑らかに改善してその美観を高めることが可能である。

【0053】

また、本下地調整材20は、有機溶剤を用いることなく製造することが可能であり、上記(A)高分子エマルジョンにおいて、上記(A1)ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体の平均分子量が3000以上100000以下であり、且つ(A2)分散剤の平均分子量が500以上3000以下であり、また、下地調整材が上記(A)高分子エマルジョン、上記(B)アクリルエマルジョン又は合成ゴムエマルジョン、及び上記(C)タルクを含むことによって、下地調整材の粘度を3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にすることができる。そして、下地調整材20の粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)の範囲内にあるので、下地調整材20をコンクリート躯体14の上に施し易く作業性を向上させることが可能である。

【0054】

スリップフォーム工法では、型枠10を移動させつつコンクリートを打設する一方で、型枠10が移動されることにより順次形成されるコンクリート躯体14の露出された表面に下地調整材20が同時に施されて連続した構造物が構築されていく。このため、コンクリート躯体14の含水率が高い状態にて下地調整材20が施されることになる。それ故に、平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、平均分子量が500以上3000以下の分散剤と、の混合比率が1:0.1以上1:0.5以下であり安定性及び耐水性が高い下地調整材20は、特にスリップフォーム工法に適しており、本下地調整材20を使用することにより、スリップフォーム工法における作業が効率良く進められ、表面をより良好な状態に仕上げることが可能である。

【0055】

また、下地調整材20に混合されている高分子エマルジョンには石油樹脂が含まれているので、下地調整材20が高い保存性を有する。このため、当該下地調整材20が表面に施されることにより、高い保存性を備えたコンクリート躯体14及び構造物を構築することが可能である。

【0056】

また、下地調整材20に含まれる高分子エマルジョンと、アクリルエマルジョン又は合成ゴムエマルジョンと、の混合比率が2:1以上5:1以下なので、下地調整材20が高い耐水性を有しており、耐水性が高い下地調整材20がコンクリート躯体14の表面に施されることにより耐水性が高いコンクリート構造物を構築することが可能である。

【0057】

また、コンクリート躯体14の含水率が10%を超える状態において当該コンクリート躯体14の上に下地調整材20を施すので、コンクリート躯体14を十分に乾燥させる必要がない。このため、下地調整材20をコンクリート躯体14の上に施すまでの期間を短くすることが可能であり、工期全体を短縮できるとともにコストの削減を図ることが可能である。更に下地調整材20の上に早期に塗装を施して塗膜22を形成することが可能である。これにより、スリップフォーム工法にて形成される構造物をより短時間にて仕上げることが可能である。また、コンクリート躯体14の表面に下地調整材20が施されることにより、滑らかに改善されたコンクリート躯体14の表面上に塗膜22が形成されるので、仕上げられたコンクリート構造物の美観をより高めることが可能である。

【0058】

上記実施形態においては、下地調整材20の上に塗膜22を形成す例について説明したが、塗膜を形成せず下地調整材を塗布したままの状態としてもよい。また、下地調整材20が硬化した後に、その表面を研磨しても良い。下地調整材20の表面を研磨した場合には、下地調整材20の表面の平滑性が高まるので、その上に均一な厚さで塗膜を形成することが容易となり、塗装仕上げが容易となる。

【0059】

さらに、下地調整材20は、コンクリート躯体14の母材成分である骨材に似た性質を有するタルクを含むので、下地調整材の性質(体質)がコンクリート躯体14の性質(体質)に近づくことになる。その結果、下地調整材20とコンクリート躯体14との間で親和結合力が高まる。その結果、下地調整材20のコンクリート躯体14への付着力を高めることができる。

【0060】

上記実施形態においては、スリップフォーム工法にて筒状構造物を構築する例について説明したが、構築する構造物は防護柵、水路などのコンクリート構造物や、コンクリート舗装などでも構わない。

【0061】

また、上記実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはいうまでもない。

【符号の説明】

【0062】

10 型枠

12 ヨーク

14 コンクリート躯体

16 ロッド

18 ジャッキ

20 下地調整材

22 塗膜

【特許請求の範囲】

【請求項1】

型枠を移動させつつコンクリートを打設するスリップフォーム工法であって、

打設した前記コンクリートにて連続して形成され、型枠が移動されることにより露出された躯体の表面に、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)タルクと、

を常温で混合して生成され、

粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を施すことを特徴とするスリップフォーム工法。

【請求項2】

請求項1に記載のスリップフォーム工法であって、

前記下地調整材は、

前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

前記(A2)平均分子量が500以上3000以下の分散剤と、

の混合比率が1:0.1以上1:0.5以下であることを特徴とするスリップフォーム工法。

【請求項3】

請求項1又は請求項2に記載のスリップフォーム工法であって、

前記高分子エマルジョンは、

前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

前記(A2)平均分子量が500以上3000以下の分散剤と、

前記(A3)水と、

(A4)平均分子量が500以上5000以下の石油樹脂と、

を混合した高分子エマルジョンであることを特徴とするスリップフォーム工法。

【請求項4】

請求項1乃至請求項3のいずれかに記載のスリップフォーム工法であって、

前記高分子エマルジョンと、

前記(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

の混合比率が2:1以上5:1以下であることを特徴とするスリップフォーム工法。

【請求項5】

請求項1乃至請求項4のいずれかに記載のスリップフォーム工法であって、

前記下地調整材は、含水率が10%を超える状態の前記躯体の上に施されることを特徴とするスリップフォーム工法。

【請求項6】

請求項1乃至請求項5のいずれかに記載のスリップフォーム工法にて構築される構造物の仕上げ方法であって、

前記躯体の含水率が10%を超える状態にて前記下地調整材の上に塗膜を形成することを特徴とする仕上げ方法。

【請求項1】

型枠を移動させつつコンクリートを打設するスリップフォーム工法であって、

打設した前記コンクリートにて連続して形成され、型枠が移動されることにより露出された躯体の表面に、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)タルクと、

を常温で混合して生成され、

粘度が3Pa・s以上600Pa・s以下(3000cps以上600000cps以下)である下地調整材を施すことを特徴とするスリップフォーム工法。

【請求項2】

請求項1に記載のスリップフォーム工法であって、

前記下地調整材は、

前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

前記(A2)平均分子量が500以上3000以下の分散剤と、

の混合比率が1:0.1以上1:0.5以下であることを特徴とするスリップフォーム工法。

【請求項3】

請求項1又は請求項2に記載のスリップフォーム工法であって、

前記高分子エマルジョンは、

前記(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

前記(A2)平均分子量が500以上3000以下の分散剤と、

前記(A3)水と、

(A4)平均分子量が500以上5000以下の石油樹脂と、

を混合した高分子エマルジョンであることを特徴とするスリップフォーム工法。

【請求項4】

請求項1乃至請求項3のいずれかに記載のスリップフォーム工法であって、

前記高分子エマルジョンと、

前記(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

の混合比率が2:1以上5:1以下であることを特徴とするスリップフォーム工法。

【請求項5】

請求項1乃至請求項4のいずれかに記載のスリップフォーム工法であって、

前記下地調整材は、含水率が10%を超える状態の前記躯体の上に施されることを特徴とするスリップフォーム工法。

【請求項6】

請求項1乃至請求項5のいずれかに記載のスリップフォーム工法にて構築される構造物の仕上げ方法であって、

前記躯体の含水率が10%を超える状態にて前記下地調整材の上に塗膜を形成することを特徴とする仕上げ方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−799(P2011−799A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−145628(P2009−145628)

【出願日】平成21年6月18日(2009.6.18)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(391051614)成瀬化学株式会社 (11)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月18日(2009.6.18)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(391051614)成瀬化学株式会社 (11)

【Fターム(参考)】

[ Back to top ]