スリーブ

【課題】 割りスリーブに形成されためっき層の表面硬度を確保して耐磨耗性を向上させると同時に、割りスリーブを長期間にわたって使用した場合にもめっき層の表面が変色しないように耐候性を向上させることである。

【解決手段】 スリーブ本体16と、このスリーブ本体16の少なくとも内周面にめっき層17が形成されてなる略円筒状の割りスリーブにおいて、前記めっき層17を少なくとも2層で形成する。そして、下地めっき層18を非結晶構造のめっきで形成し、表面めっき層19を結晶構造のめっきで形成することによって、めっき表面の耐摩耗性と耐候性とを満足させる。

【解決手段】 スリーブ本体16と、このスリーブ本体16の少なくとも内周面にめっき層17が形成されてなる略円筒状の割りスリーブにおいて、前記めっき層17を少なくとも2層で形成する。そして、下地めっき層18を非結晶構造のめっきで形成し、表面めっき層19を結晶構造のめっきで形成することによって、めっき表面の耐摩耗性と耐候性とを満足させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバ端部のフェルール同士を接続するためのスリーブに関するものである。

【背景技術】

【0002】

一般に、光ファイバを用いた光通信手段においては、光ファイバ同士を接続する場合に、光ファイバの端部にフェルールを取り付け、このフェルールを円筒状の割りスリーブに両側から差し込み、左右のフェルールを両側から突き合わせることで光ファイバの端部を接続している。

【0003】

図1は、一般的な割りスリーブ10の形状を示したものであり、長さ方向に直線状の一本のスリット11が形成された円筒体として構成される。割りスリーブ10はスリット11を有するために周方向に弾性が付与され、割りスリーブ10内に差し込まれた光ファイバ12先端部のフェルール13を弾性的に保持する。

【0004】

ところで、上記割りスリーブ10の素材にはリン青銅、ジルコニア、ステンレス等が知られているが、リン青銅は他の素材に比べて弾性力と靭性を備えて加工精度に優れ、また価格も安いことから広く利用されている。しかし、リン青銅で作った割りスリーブを長期間にわたって使用し続けた場合、割りスリーブの表面が変色したり錆びが発生する、といった問題点がある。そこで、従来のリン青銅を用いた割りスリーブにあっては、その内周面に無電解Niめっき層を形成する場合が多い。しかしながら、この無電解Niめっき層は、表面硬度がそれほど高くないために、フェルール13を繰り返して脱着させた場合に、めっき表面に擦過傷が発生して微粉となって剥がれ落ち、これがフェルール13の先端面などに付着して光ファイバ12間で光伝送損失を生じさせるおそれがあった。

【0005】

そこで、従来にあっては、割りスリーブの表面硬度を上げるために、割りスリーブの内周面に無電解めっき層を形成した後、これを熱処理するようにしたものが知られている(特許文献1)。具体的にはNi-P、Ni-B、Ni-Wから選ばれた一種で無電解めっき層を形成し、さらにこの無電解めっき層を200〜400℃で熱処理するものである。

【0006】

しかしながら、上記のように無電解めっき層を熱処理した場合には高い表面硬度が得られるものの、割りスリーブを長期間にわたって使用した場合にめっき層の表面が黒く変色するおそれがある。これは、無電解めっき層を熱処理することによって結晶構造化し、めっき層にできた微細な空孔を通じてスリーブの素材である銅が外気に触れ、酸化作用を受けるのが一因と考えられる。これは例えば無電解めっき層の下地としてバナジウムなどをめっきした場合であっても、熱処理によってバナジウムの下地めっきも結晶構造化するために、前記銅の酸化を防ぐことはできなかった。

【特許文献1】特開2001−277145号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明が解決しようとする課題は、割りスリーブに形成されためっき層の表面硬度を確保して耐磨耗性を向上させると同時に、割りスリーブを長期間にわたって使用した場合にもめっき層の表面が変色しないように耐候性を向上させることである。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明に係るスリーブは、スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、前記めっき層が少なくとも2層で形成され、下地めっき層が非結晶構造のめっきで形成され、表面めっき層が結晶構造のめっきで形成されていることを特徴とする。

【0009】

また、本発明では前記下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成され、表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されていることを特徴とする。

【発明の効果】

【0010】

本発明に係るスリーブによれば、表面めっき層が結晶構造であるために、高い硬度が得られ耐摩耗性に優れたものとなる。また、下地めっき層が非結晶構造であるために、下地めっき層には微細な空孔ができず、外気による銅の酸化を防げることから耐候性が向上し、スリーブを長期間使用した場合でもめっき層の表面が黒く変色するおそれがない。

【発明を実施するための最良の形態】

【0011】

以下、添付図面に基づいて、本発明に係るスリーブの実施の形態を説明する。図1乃至図1に示されるように、この実施形態に係るスリーブは、長手方向に1本の直線状のスリット11が形成された略円筒状の割りスリーブ10であって、前記の従来例と同様に、その両側には光ファイバ12の先端に取付けられたフェルール13が差し込まれる開口15が設けられている。

【0012】

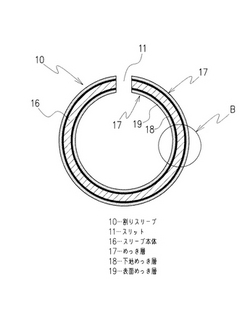

上記割りスリーブ10は、図2の断面形状に示されるように、リン青銅を素材とするスリーブ本体16の内周面及び外周面にそれぞれ2層構造のめっき層17が形成された構造である。このめっき層17は、少なくともスリーブ本体16の内周面に設けられていれば前記フェルール13に対して一定の効果はあるが、この実施形態のように、スリーブ本体16の外周面やスリットの端面にも設けることで、割りスリーブ10の品質をより一層安定させることができる。

【0013】

本発明における特徴は、図3に示されるように、前記めっき層17がスリーブ本体16の表面に直接形成される下地めっき層18とその上に形成される表面めっき層19との2層構造からなること、及びこれら両方のめっき層18,19の特性が異なることである。

【0014】

前記下地めっき層18は、例えばニッケル(Ni)やニッケル−リン合金(Ni−P)などを材料とする無電解めっきより形成される。Ni−P合金の場合、その組成は例えばNi:90〜92%、P:8〜10%となる。また、表面めっき層19は、例えばニッケル−ボロン合金(Ni−B)やニッケル−リン−ボロン合金(Ni−P−B)などを材料とする無電解めっきにより形成される。例えば、Ni−P−B合金の場合、その組成は例えばNi:98%以上、P:2%以下、B:1%以下となる。なお、前記下地めっき層18及び表面めっき層19を形成する際の無電解めっきの処理条件は特に限定されず、公知の一般的な条件で行なうことができる。

【0015】

本発明では、スリーブ本体16の表面に形成された下地めっき層18を熱処理しないため、非結晶構造がそのまま保持される。そのため、めっきの表面硬度はそれほど高くないが、靭性に優れ、また、図3に示したように、スリーブ本体16の表面をべたに被覆し、外気による侵入を効果的に防ぐことからスリーブ本体16の酸化が抑えられ、耐食性にすぐれた特徴を持つ。

【0016】

一方、下地めっき層18の上に形成される表面めっき層19は、析出時に図3に示したような柱状の微結晶構造を保持している。そのために、熱処理をしなくてもHv750程度の高い硬度を示し、耐摩耗性にすぐれた特徴を持つ。このように、表面めっき層19が耐摩耗性に優れているのは、表面酸化膜が少ないこと、まためっきの中にボロンを含有していることに起因すると思われる。

【0017】

上述のように、表面めっき層19は硬度が高く耐磨耗性にすぐれることから、フェルール13を繰り返し脱着させても磨耗しにくいものとなる。また、下地めっき層18はスリーブ本体16の表面をべたに被覆して外気の侵入を効果的に防ぐことから耐候性にすぐれ、割りスリーブ10を長期間使用した場合でもめっき層の表面が黒く変色するおそれがない。

【0018】

また、表面めっき層19は、硬度が高いだけでなく靭性も高いといったすぐれた特性を有する。その上、柱状の微結晶構造をしているので、図4に示したように、割りスリーブ10の内径部にフェルール13を差し込む際に、割りスリーブ10が周方向の力を受けて弾性的に押し広げられたとしても、表面めっき層19も周方向に弾力的に柔軟性を保持しながら広がるために表面めっき層19が割れにくいものとなる。

【0019】

前記めっき層17の厚さは、下地めっき層18と表面めっき層19とを合わせて約1.0〜1.7μmの範囲が好ましい。これより薄くなると耐摩耗性及び耐腐食性の効果が十分に得られず、めっきを2層構造とした意味が薄れるからである。一方、これより厚くなるとフェルール13を繰返し脱着させた時の割りスリーブ10の弾性変形に追従できず、めっきに厚み方向の割れが生じ易くなると共に、めっき厚のばらつきが生じ易くなってスリーブの内径寸法に影響を及ぼすからである。下地めっき層18及び表面めっき層19の厚さの比率は特に限定されないが、表面めっき層19の耐磨耗性をより効果的に得るために、下地めっき層18より表面めっき層19の方を多少厚くした方が望ましい。一例では下地めっき層18を約0.4〜0.7μmの範囲で設定し、表面めっき層19を約0.6〜1.0μmの範囲内で設定することで、下地めっき層18及び表面めっき層19の機能を最大限に引き出すことができる。

【0020】

さらに、表面めっき層19の上に防錆油を塗布することもできる。防錆油を塗布することでフェルール13挿入時の滑りが良くなると共に、スリーブ本体16の防錆効果が一層確かなものとなる。これは、上述したように、表面めっき層19が柱状の微結晶構造をしており、微細な隙間が多数形成されることから、防錆油がその隙間に充填されて保有されるからである。

【0021】

上記の割りスリーブ10は、一例ではリン青銅の板材を曲げ加工してパイプ状とし、これに下地めっき層18及び表面めっき層19の順に無電解めっきを施すことで形成することができる。また、別の例ではリン青銅の板材をパイプ状に曲げ加工する前に下地めっき層18と表面めっき層19を形成することもできる。さらに、別の例ではリン青銅の丸棒を切削してパイプ状としたものにも適用される。

【実施例】

【0022】

(試料の作製)

直径2.5mm、長さ11.4mmのSCタイプのリン青銅を素材とする割りスリーブの内周面及び外周面に膜厚0.5μm程度の無電解Ni−Pめっきを下地めっき層として形成する。0.5μmの膜厚は直接測定したものではなく、膜厚とめっき条件との関係を予め表わしたグラフに基づいて算出したものである。無電解Ni−Pめっきの場合は、一例では、浴温約90℃、めっき時間1.5〜2分間で0.5μmの膜厚が形成される。次に、この下地めっき層の上に膜厚0.7μmの無電解Ni−P−Bめっきを表面めっき層として形成する。この時の0.7μmの膜厚も上記下地めっき層の場合と同様、膜厚とめっき条件との関係を予め表わしたグラフに基づいて算出したものである。無電解Ni−P−Bめっきの場合は、一例では、浴温約60℃、めっき時間4.5〜7分間で0.7μmの膜厚が形成される。

【0023】

(耐磨耗試験)

上記作製した割りスリーブの試料に対し、フェルールを500回繰り返して挿抜し、挿抜によって出来た表面めっき層の擦過傷や磨耗粉の発生を観察すると共に、割りスリーブの磨耗による光損失を測定した。前者は割りスリーブを長手方向に沿って2つに切り開き、その内周面を顕微鏡によって観察したが、擦過傷や磨耗粉は勿論のことめっきの剥離なども認められなかった。一方、割りスリーブの磨耗による光損失の測定には、計測機器(Optical Test Set MU951301:アンリツ電子株式会社製)を用いた挿入損失法で行なった。先ず、アダプターに基準用スリーブ及び上記で作製した試料(500回繰り返し挿抜前の割りスリーブ)をセットし、このアダプターにセットされた割りスリーブに測定用光ファイバを差し込んで測定値を表示させて較正する。次いで、フェルールの500回繰り返し挿抜を行なった後の被測定用の割りスリーブ試料をアダプターにセットし、この割りスリーブに測定用光ファイバを差し込んで光損失値を測定した。測定の結果、計測機器はゼロ値を表示しており、光損失がほとんど認められなかった。

【0024】

(耐食性試験)

耐食性試験は、JIS H 8503 に規定する中性塩水噴霧試験方法に基づいて行なった。この試験方法は、塩水噴霧試験装置を使用して5%塩化ナトリウム水溶液を噴霧した雰囲気において、めっきの耐食性を調べるものである。今回は試験時間を48時間とした。

【0025】

上記試験後の割りスリーブの表面を目視により観察したが、試験前と比べてめっきの色調に変化がなく、変色は認められなかった。

【0026】

(比較例)

上記実施例と同様、直径2.5mm、長さ11.4mmのSCタイプのリン青銅を素材とする割りスリーブの内周面及び外周面に膜厚0.5μm程度の無電解Ni−Pめっきを形成する。その後、約300℃で1時間熱処理してNi−Pめっき層を硬化させ、これを比較例の試料とした。

【0027】

前記比較例の試料を用いて耐食性試験を行なった。試験方法は前記実施例と同様の方法で行なった。試験後、割りスリーブの表面を目視により観察したところ、表面全体に青紫色のまだら模様が発生しており、試験前と比べてめっきの外観が劣っていた。

【図面の簡単な説明】

【0028】

【図1】割りスリーブの一般的な形状を示す斜視図である。

【図2】本発明に係る割りスリーブの断面形状を示す図1におけるA−A線断面図である。

【図3】前記図2におけるB部の拡大図である。

【図4】割りスリーブにフェルールを差し込む時の表面めっき層の弾性変形の様子を断面形状で示した説明図である。

【符号の説明】

【0029】

10 割りスリーブ

11 スリット

12 光ファイバ

13 フェルール

16 スリーブ本体

17 めっき層

18 下地めっき層

19 表面めっき層

【技術分野】

【0001】

本発明は、光ファイバ端部のフェルール同士を接続するためのスリーブに関するものである。

【背景技術】

【0002】

一般に、光ファイバを用いた光通信手段においては、光ファイバ同士を接続する場合に、光ファイバの端部にフェルールを取り付け、このフェルールを円筒状の割りスリーブに両側から差し込み、左右のフェルールを両側から突き合わせることで光ファイバの端部を接続している。

【0003】

図1は、一般的な割りスリーブ10の形状を示したものであり、長さ方向に直線状の一本のスリット11が形成された円筒体として構成される。割りスリーブ10はスリット11を有するために周方向に弾性が付与され、割りスリーブ10内に差し込まれた光ファイバ12先端部のフェルール13を弾性的に保持する。

【0004】

ところで、上記割りスリーブ10の素材にはリン青銅、ジルコニア、ステンレス等が知られているが、リン青銅は他の素材に比べて弾性力と靭性を備えて加工精度に優れ、また価格も安いことから広く利用されている。しかし、リン青銅で作った割りスリーブを長期間にわたって使用し続けた場合、割りスリーブの表面が変色したり錆びが発生する、といった問題点がある。そこで、従来のリン青銅を用いた割りスリーブにあっては、その内周面に無電解Niめっき層を形成する場合が多い。しかしながら、この無電解Niめっき層は、表面硬度がそれほど高くないために、フェルール13を繰り返して脱着させた場合に、めっき表面に擦過傷が発生して微粉となって剥がれ落ち、これがフェルール13の先端面などに付着して光ファイバ12間で光伝送損失を生じさせるおそれがあった。

【0005】

そこで、従来にあっては、割りスリーブの表面硬度を上げるために、割りスリーブの内周面に無電解めっき層を形成した後、これを熱処理するようにしたものが知られている(特許文献1)。具体的にはNi-P、Ni-B、Ni-Wから選ばれた一種で無電解めっき層を形成し、さらにこの無電解めっき層を200〜400℃で熱処理するものである。

【0006】

しかしながら、上記のように無電解めっき層を熱処理した場合には高い表面硬度が得られるものの、割りスリーブを長期間にわたって使用した場合にめっき層の表面が黒く変色するおそれがある。これは、無電解めっき層を熱処理することによって結晶構造化し、めっき層にできた微細な空孔を通じてスリーブの素材である銅が外気に触れ、酸化作用を受けるのが一因と考えられる。これは例えば無電解めっき層の下地としてバナジウムなどをめっきした場合であっても、熱処理によってバナジウムの下地めっきも結晶構造化するために、前記銅の酸化を防ぐことはできなかった。

【特許文献1】特開2001−277145号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明が解決しようとする課題は、割りスリーブに形成されためっき層の表面硬度を確保して耐磨耗性を向上させると同時に、割りスリーブを長期間にわたって使用した場合にもめっき層の表面が変色しないように耐候性を向上させることである。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明に係るスリーブは、スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、前記めっき層が少なくとも2層で形成され、下地めっき層が非結晶構造のめっきで形成され、表面めっき層が結晶構造のめっきで形成されていることを特徴とする。

【0009】

また、本発明では前記下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成され、表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されていることを特徴とする。

【発明の効果】

【0010】

本発明に係るスリーブによれば、表面めっき層が結晶構造であるために、高い硬度が得られ耐摩耗性に優れたものとなる。また、下地めっき層が非結晶構造であるために、下地めっき層には微細な空孔ができず、外気による銅の酸化を防げることから耐候性が向上し、スリーブを長期間使用した場合でもめっき層の表面が黒く変色するおそれがない。

【発明を実施するための最良の形態】

【0011】

以下、添付図面に基づいて、本発明に係るスリーブの実施の形態を説明する。図1乃至図1に示されるように、この実施形態に係るスリーブは、長手方向に1本の直線状のスリット11が形成された略円筒状の割りスリーブ10であって、前記の従来例と同様に、その両側には光ファイバ12の先端に取付けられたフェルール13が差し込まれる開口15が設けられている。

【0012】

上記割りスリーブ10は、図2の断面形状に示されるように、リン青銅を素材とするスリーブ本体16の内周面及び外周面にそれぞれ2層構造のめっき層17が形成された構造である。このめっき層17は、少なくともスリーブ本体16の内周面に設けられていれば前記フェルール13に対して一定の効果はあるが、この実施形態のように、スリーブ本体16の外周面やスリットの端面にも設けることで、割りスリーブ10の品質をより一層安定させることができる。

【0013】

本発明における特徴は、図3に示されるように、前記めっき層17がスリーブ本体16の表面に直接形成される下地めっき層18とその上に形成される表面めっき層19との2層構造からなること、及びこれら両方のめっき層18,19の特性が異なることである。

【0014】

前記下地めっき層18は、例えばニッケル(Ni)やニッケル−リン合金(Ni−P)などを材料とする無電解めっきより形成される。Ni−P合金の場合、その組成は例えばNi:90〜92%、P:8〜10%となる。また、表面めっき層19は、例えばニッケル−ボロン合金(Ni−B)やニッケル−リン−ボロン合金(Ni−P−B)などを材料とする無電解めっきにより形成される。例えば、Ni−P−B合金の場合、その組成は例えばNi:98%以上、P:2%以下、B:1%以下となる。なお、前記下地めっき層18及び表面めっき層19を形成する際の無電解めっきの処理条件は特に限定されず、公知の一般的な条件で行なうことができる。

【0015】

本発明では、スリーブ本体16の表面に形成された下地めっき層18を熱処理しないため、非結晶構造がそのまま保持される。そのため、めっきの表面硬度はそれほど高くないが、靭性に優れ、また、図3に示したように、スリーブ本体16の表面をべたに被覆し、外気による侵入を効果的に防ぐことからスリーブ本体16の酸化が抑えられ、耐食性にすぐれた特徴を持つ。

【0016】

一方、下地めっき層18の上に形成される表面めっき層19は、析出時に図3に示したような柱状の微結晶構造を保持している。そのために、熱処理をしなくてもHv750程度の高い硬度を示し、耐摩耗性にすぐれた特徴を持つ。このように、表面めっき層19が耐摩耗性に優れているのは、表面酸化膜が少ないこと、まためっきの中にボロンを含有していることに起因すると思われる。

【0017】

上述のように、表面めっき層19は硬度が高く耐磨耗性にすぐれることから、フェルール13を繰り返し脱着させても磨耗しにくいものとなる。また、下地めっき層18はスリーブ本体16の表面をべたに被覆して外気の侵入を効果的に防ぐことから耐候性にすぐれ、割りスリーブ10を長期間使用した場合でもめっき層の表面が黒く変色するおそれがない。

【0018】

また、表面めっき層19は、硬度が高いだけでなく靭性も高いといったすぐれた特性を有する。その上、柱状の微結晶構造をしているので、図4に示したように、割りスリーブ10の内径部にフェルール13を差し込む際に、割りスリーブ10が周方向の力を受けて弾性的に押し広げられたとしても、表面めっき層19も周方向に弾力的に柔軟性を保持しながら広がるために表面めっき層19が割れにくいものとなる。

【0019】

前記めっき層17の厚さは、下地めっき層18と表面めっき層19とを合わせて約1.0〜1.7μmの範囲が好ましい。これより薄くなると耐摩耗性及び耐腐食性の効果が十分に得られず、めっきを2層構造とした意味が薄れるからである。一方、これより厚くなるとフェルール13を繰返し脱着させた時の割りスリーブ10の弾性変形に追従できず、めっきに厚み方向の割れが生じ易くなると共に、めっき厚のばらつきが生じ易くなってスリーブの内径寸法に影響を及ぼすからである。下地めっき層18及び表面めっき層19の厚さの比率は特に限定されないが、表面めっき層19の耐磨耗性をより効果的に得るために、下地めっき層18より表面めっき層19の方を多少厚くした方が望ましい。一例では下地めっき層18を約0.4〜0.7μmの範囲で設定し、表面めっき層19を約0.6〜1.0μmの範囲内で設定することで、下地めっき層18及び表面めっき層19の機能を最大限に引き出すことができる。

【0020】

さらに、表面めっき層19の上に防錆油を塗布することもできる。防錆油を塗布することでフェルール13挿入時の滑りが良くなると共に、スリーブ本体16の防錆効果が一層確かなものとなる。これは、上述したように、表面めっき層19が柱状の微結晶構造をしており、微細な隙間が多数形成されることから、防錆油がその隙間に充填されて保有されるからである。

【0021】

上記の割りスリーブ10は、一例ではリン青銅の板材を曲げ加工してパイプ状とし、これに下地めっき層18及び表面めっき層19の順に無電解めっきを施すことで形成することができる。また、別の例ではリン青銅の板材をパイプ状に曲げ加工する前に下地めっき層18と表面めっき層19を形成することもできる。さらに、別の例ではリン青銅の丸棒を切削してパイプ状としたものにも適用される。

【実施例】

【0022】

(試料の作製)

直径2.5mm、長さ11.4mmのSCタイプのリン青銅を素材とする割りスリーブの内周面及び外周面に膜厚0.5μm程度の無電解Ni−Pめっきを下地めっき層として形成する。0.5μmの膜厚は直接測定したものではなく、膜厚とめっき条件との関係を予め表わしたグラフに基づいて算出したものである。無電解Ni−Pめっきの場合は、一例では、浴温約90℃、めっき時間1.5〜2分間で0.5μmの膜厚が形成される。次に、この下地めっき層の上に膜厚0.7μmの無電解Ni−P−Bめっきを表面めっき層として形成する。この時の0.7μmの膜厚も上記下地めっき層の場合と同様、膜厚とめっき条件との関係を予め表わしたグラフに基づいて算出したものである。無電解Ni−P−Bめっきの場合は、一例では、浴温約60℃、めっき時間4.5〜7分間で0.7μmの膜厚が形成される。

【0023】

(耐磨耗試験)

上記作製した割りスリーブの試料に対し、フェルールを500回繰り返して挿抜し、挿抜によって出来た表面めっき層の擦過傷や磨耗粉の発生を観察すると共に、割りスリーブの磨耗による光損失を測定した。前者は割りスリーブを長手方向に沿って2つに切り開き、その内周面を顕微鏡によって観察したが、擦過傷や磨耗粉は勿論のことめっきの剥離なども認められなかった。一方、割りスリーブの磨耗による光損失の測定には、計測機器(Optical Test Set MU951301:アンリツ電子株式会社製)を用いた挿入損失法で行なった。先ず、アダプターに基準用スリーブ及び上記で作製した試料(500回繰り返し挿抜前の割りスリーブ)をセットし、このアダプターにセットされた割りスリーブに測定用光ファイバを差し込んで測定値を表示させて較正する。次いで、フェルールの500回繰り返し挿抜を行なった後の被測定用の割りスリーブ試料をアダプターにセットし、この割りスリーブに測定用光ファイバを差し込んで光損失値を測定した。測定の結果、計測機器はゼロ値を表示しており、光損失がほとんど認められなかった。

【0024】

(耐食性試験)

耐食性試験は、JIS H 8503 に規定する中性塩水噴霧試験方法に基づいて行なった。この試験方法は、塩水噴霧試験装置を使用して5%塩化ナトリウム水溶液を噴霧した雰囲気において、めっきの耐食性を調べるものである。今回は試験時間を48時間とした。

【0025】

上記試験後の割りスリーブの表面を目視により観察したが、試験前と比べてめっきの色調に変化がなく、変色は認められなかった。

【0026】

(比較例)

上記実施例と同様、直径2.5mm、長さ11.4mmのSCタイプのリン青銅を素材とする割りスリーブの内周面及び外周面に膜厚0.5μm程度の無電解Ni−Pめっきを形成する。その後、約300℃で1時間熱処理してNi−Pめっき層を硬化させ、これを比較例の試料とした。

【0027】

前記比較例の試料を用いて耐食性試験を行なった。試験方法は前記実施例と同様の方法で行なった。試験後、割りスリーブの表面を目視により観察したところ、表面全体に青紫色のまだら模様が発生しており、試験前と比べてめっきの外観が劣っていた。

【図面の簡単な説明】

【0028】

【図1】割りスリーブの一般的な形状を示す斜視図である。

【図2】本発明に係る割りスリーブの断面形状を示す図1におけるA−A線断面図である。

【図3】前記図2におけるB部の拡大図である。

【図4】割りスリーブにフェルールを差し込む時の表面めっき層の弾性変形の様子を断面形状で示した説明図である。

【符号の説明】

【0029】

10 割りスリーブ

11 スリット

12 光ファイバ

13 フェルール

16 スリーブ本体

17 めっき層

18 下地めっき層

19 表面めっき層

【特許請求の範囲】

【請求項1】

スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、

前記めっき層が少なくとも2層で形成され、下地めっき層が非結晶構造のめっきで形成され、表面めっき層が結晶構造のめっきで形成されていることを特徴とするスリーブ。

【請求項2】

前記下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成されている請求項1記載のスリーブ。

【請求項3】

前記表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されている請求項1記載のスリーブ。

【請求項4】

前記めっき層は、全体の厚みが1.0〜1.7μmであり、そのうち表面めっき層が0.6〜1.0μmである請求項1又は3に記載のスリーブ。

【請求項5】

前記表面めっき層は、表面が防錆油で処理されている請求項1又は3に記載のスリーブ。

【請求項6】

前記スリーブ本体には長さ方向に一本のスリットが形成されている請求項1に記載のスリーブ。

【請求項7】

前記スリットが直線状に形成されている請求項6記載のスリーブ。

【請求項8】

前記スリーブ本体がリン青銅を素材として形成されている請求項1に記載のスリーブ。

【請求項9】

スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、

前記めっき層が少なくとも2層で形成され、下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成され、表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されていることを特徴とするスリーブ。

【請求項1】

スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、

前記めっき層が少なくとも2層で形成され、下地めっき層が非結晶構造のめっきで形成され、表面めっき層が結晶構造のめっきで形成されていることを特徴とするスリーブ。

【請求項2】

前記下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成されている請求項1記載のスリーブ。

【請求項3】

前記表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されている請求項1記載のスリーブ。

【請求項4】

前記めっき層は、全体の厚みが1.0〜1.7μmであり、そのうち表面めっき層が0.6〜1.0μmである請求項1又は3に記載のスリーブ。

【請求項5】

前記表面めっき層は、表面が防錆油で処理されている請求項1又は3に記載のスリーブ。

【請求項6】

前記スリーブ本体には長さ方向に一本のスリットが形成されている請求項1に記載のスリーブ。

【請求項7】

前記スリットが直線状に形成されている請求項6記載のスリーブ。

【請求項8】

前記スリーブ本体がリン青銅を素材として形成されている請求項1に記載のスリーブ。

【請求項9】

スリーブ本体と、このスリーブ本体の少なくとも内周面にめっき層が形成されてなる略円筒状のスリーブにおいて、

前記めっき層が少なくとも2層で形成され、下地めっき層がNi又はNi-Pを材料とする無電解めっきで形成され、表面めっき層がNi-P-B又はNi-Bを材料とする無電解めっきで形成されていることを特徴とするスリーブ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−104536(P2006−104536A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−294170(P2004−294170)

【出願日】平成16年10月6日(2004.10.6)

【出願人】(398069182)株式会社貴匠技研 (3)

【出願人】(592044732)株式会社オーハシテクニカ (32)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月6日(2004.10.6)

【出願人】(398069182)株式会社貴匠技研 (3)

【出願人】(592044732)株式会社オーハシテクニカ (32)

【Fターム(参考)】

[ Back to top ]