スルホン化多孔性カーボン

【課題】酸密度や酸強度や細孔分布について、容易に制御を行うことができ、比表面積及び細孔容積が大きなスルホン化多孔性カーボン及びその製造方法を提供すること。

【解決手段】本発明のスルホン化多孔性カーボンは、レゾルシノールとアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、該溶媒置換された有機湿潤ゲルを超臨界乾燥する超臨界乾燥工程と、熱処理によって多孔性炭化物を得る炭化工程と、該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程とを有することを特徴とする。

【解決手段】本発明のスルホン化多孔性カーボンは、レゾルシノールとアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、該溶媒置換された有機湿潤ゲルを超臨界乾燥する超臨界乾燥工程と、熱処理によって多孔性炭化物を得る炭化工程と、該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スルホン酸官能基で修飾された多孔性カーボンからなるスルホン化多孔性カーボンに関する。

【背景技術】

【0002】

従来、硫酸は、セルロース等の加水分解のための酸触媒や、様々な石油化学製品、医薬品等の製造に必要な酸触媒として良く用いられている。しかし、硫酸は液体であり、反応液中に溶解するため、使用後の反応液から硫酸を回収することは困難である。このため、中和処理等の廃水処理に多大な処理を要して問題となっていた。また、硫酸は腐食性が高いため、プラントの配管の腐食防止等のメンテナンスにかかる費用も大きく、問題となっている。

【0003】

この点、固体酸触媒は、反応塔内に固体酸触媒を充填し、反応搭の上から基質溶液を流して下から反応液を回収したり、バッチ処理によって基質溶液と固体酸触媒とを混合した後、ろ過等によって使用した固体酸触媒を回収したりすることができるため、リサイクル使用が容易であり、廃棄物の問題も少ない。

現在様々な分野で固体酸が使われているが、これらはシリカ−アルミナ触媒やゼオライトやヘテロポリ酸触媒等の無機系の固体酸触媒と、スルホン酸基等の酸官能基を有するイオン交換樹脂からなる有機系の固体酸触媒とに大別できる。

【0004】

しかし、無機系の固体酸触媒は、水中で充分な酸触媒活性示す材料は少なく、またその酸点の密度は低いという欠点を有する。一方、スルホン酸基で化学修飾した架橋ポリスチレンのような、強酸性イオン交換樹脂は、酸点の密度は高いが、その触媒活性は硫酸よりかなり小さく、耐熱性も低いという欠点を有する。また、無機系の固体酸触媒及び有機系の固体酸触媒は、ともに製造に要するコストが高いという問題があった。

【0005】

こうした状況下、最近、安価な原料から容易に製造することができ、触媒としての機能も硫酸に匹敵する固体酸触媒として、スルホン化処理したカーボンが注目を集めている(非特許文献1)。このスルホン化処理したカーボンは、セルロースやデンプン等の安価な原料を300℃以上に加熱して炭化させ、微小なカーボンシートとした後、これをスルホン化処理することにより簡単に製造できる。しかも、こうして得られたスルホン化カーボンはスルホン酸基が高い密度で結合しており、大量の親水性分子をそのバルク内に取り込むことができる。このため、バルク内を反応場とすることができ、親水性分子を反応基質とした酸触媒反応、あるいは親水性分子を溶媒とした酸触媒反応に高い触媒活性を示す。このため、石油化学製品の合成や燃料電池材料や、バイオディーゼル燃料の合成などに利用可能と考えられている。

【0006】

また、上記非特許文献1の著者らは、上記スルホン化カーボンをさらに改良し、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンも開発している(特許文献1)。この改良されたスルホン化多孔性カーボンは、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンであり、メソポーラスシリカの表面上でグルコースと濃硫酸とを溶解した溶液を染み込ませ、乾燥後、窒素気流中で加熱することによって、得ることができる。そして、メソポーラスシリカの高い気孔率を反映しているため、高い比表面積を有しており、このため、疎水性分子を反応基質とした酸触媒反応についても、高い触媒活性を有する。

【0007】

さらに、上記非特許文献1の著者らは、レゾルシノールとホルムアルデヒドとの重合物を熱により炭化して炭素多孔体とした後、発煙流酸によってスルホン化することにより、優れた固体酸触媒として機能する、スルホン化多孔性カーボンを開発している(非特許文献2)。この多孔質なスルホン化多孔性カーボンも、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンと同様、疎水性分子を反応基質とした酸触媒反応(具体的にはα-メチルスチレンの二量化反応)について、高い触媒活性を有することを明らかにしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2007/032188

【非特許文献】

【0009】

【非特許文献1】M.Hara,et.al Nature,438,(2005)

【非特許文献2】第104回触媒討論会(2009年9月27日〜30日 宮崎大学工学部において開催)要旨集(4B-10)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、上記非特許文献2に記載のスルホン化多孔性カーボンでは、酸密度や酸強度や細孔分布等の物性について、制御を行うことが困難であった。また、上記非特許文献2に記載のスルホン化多孔性カーボンでは、BET比表面積が500m2/g以上の大きな比表面積を有するスルホン化多孔性カーボンや、細孔容積が1.5cc/g以上であるような大きな細孔容積を有するスルホン化多孔性カーボンは知られていなかった。

【0011】

本発明は、上記従来の実情に鑑みてなされたものであり、酸密度や酸強度や細孔分布について、容易に制御を行うことができ、比表面積及び細孔容積が大きなスルホン化多孔性カーボン及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0012】

本発明のスルホン化多孔性カーボンの製造方法は、ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、該溶媒置換された有機湿潤ゲルを超臨界乾燥することにより多孔性重合物とする超臨界乾燥工程と、該多孔性重合物を熱処理することにより多孔性炭化物を得る炭化工程と、該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程と、を有することを特徴とする。

【0013】

本発明のスルホン化多孔性カーボンの製造方法では、まず、重合工程としてベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて、三次元網目構造を有する有機湿潤ゲルを得る。

ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物を用いるのは、水酸基による活性化によってアルデヒドとの反応性が飛躍的に高まり、容易に付加縮合による三次元網目構造が形成されるからである。ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物としては、特に限定はないが、例えば、水酸基2個を有するレゾルシノールや、水酸基1個を有するフェノールやフェノールスルホン酸等が挙げられる。また、フェノールスルホン酸を用いれば、最初からスルホン酸基が導入されているため、得られるスルホン化多孔性カーボン中のスルホン酸基の密度を高くなることが期待される。また、ベンゼン環にはアルデヒドとの付加縮合による重合を妨げない限り、他の置換基を有していても良い。

一方、アルデヒドの種類についても特に限定はないが、例えばホルムアルデヒドやアセトアルデヒドを用いることができるが、ホルムアルデヒドが反応性が高くて好適に用いることができる。

【0014】

そして、この有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換してから(溶媒置換工程)、超臨界乾燥を行なう(超臨界乾燥工程)。超臨界乾燥とは、二酸化炭素や窒素等からなる超臨界流体(すなわち、液体と気体とが単一相となった流体)中に被乾燥物を入れ、超臨界流体を揮発させて乾燥させる乾燥方法である。この超臨界乾燥工程よれば、気体のように粘度が低く、拡散性に優れた流体を用いるため、表面張力がほとんど働かない状態で乾燥させることができる。このため、有機湿潤ゲルの三次元網目構造の状態をほぼ保ったまま、乾燥させて多孔性重合物とすることができる。また、溶媒置換工程において、有機湿潤ゲルに含まれる水分が水溶性有機溶媒で置換されるため、超臨界乾燥工程における超臨界流体との置換も容易に行われる。

【0015】

次に炭化工程において、多孔性重合物を熱処理することにより、三次元網目構造の状態を残しつつ炭化が進み、極めて気孔率の高い多孔性炭化物となる。

【0016】

そして、さらにこうして得られた多孔性炭化物を発煙硫酸等でスルホン化処理することにより、多孔性炭化物の表面にスルホン酸基が化学修飾される。

発明者らの試験結果によれば、こうして得られたスルホン化多孔性カーボンは、重合工程や炭化工程の条件を制御することにより、酸密度や酸強度や細孔分布について、容易に制御を行うことができる。また、比表面積及び細孔容積が大きなスルホン化多孔性カーボンとなる。

【0017】

本発明のスルホン化多孔性カーボンの製造方法の第2の局面として、芳香族化合物はレゾルシノールであり、アルデヒドはホルムアルデヒドとした。発明者らは、レゾルシノールとホルムアルデヒドとの組み合わせによって得られるスルホン化多孔性カーボンは、極めて気孔率の高い多孔性カーボンを確実に得ることができることを確認している。

【0018】

本発明のスルホン化多孔性カーボンの製造方法の第3の局面は、前記炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することとした。発明者らの試験結果によれば、炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することができる。

【0019】

さらに発明者らは、本発明によって得られるスルホン化多孔性カーボンの(スルホン酸基密度/酸性官能基密度)とハメット酸度関数との間に、逆比例の相関が存在し、スルホン化多孔性カーボンの(スルホン酸基密度/酸性官能基密度)の値によって一義的にハメット酸度関数が決定できることを見出した。このため、本発明のスルホン化多孔性カーボンの製造方法の第4の局面として、(スルホン酸基密度/酸性官能基密度)の値を制御することによってハメット酸度関数を制御することとした。ハメット酸度関数とは、固体酸、高濃度溶液、混合溶媒系、超酸等、水素イオン指数(pH)が適用できない場合に用いられる酸の強度を表す尺度である。本発明のスルホン化多孔性カーボンは固体酸であるため、酸としての強さをハメット酸度関数によって表すことが適切であり、酸触媒として評価する場合の有用な尺度となる。このため、ハメット酸度関数を制御できることは、スルホン化多孔性カーボンの特性を制御する上で、極めて有用となる。

【0020】

本発明のスルホン化多孔性カーボンの製造方法の第5の局面は、前記炭化工程における前記熱処理温度は350℃以上650℃以下とした。

熱処理温度は350℃未満では炭化が充分に進まないため、熱的安定性に欠けるスルホン化多孔性カーボンとなる。一方、650℃を超えると、スルホン酸基密度が減少する。さらに好ましい熱処理温度は400℃以上600℃以下であるが、所望の特性を得るために、適宜温度を選択することができる。

【0021】

本発明のスルホン化多孔性カーボンの製造方法の第6の局面は、前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を制御することとした。発明者らの試験結果によれば、前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を容易に制御することができる。重合条件としては、仕込み組成、温度、触媒となるアルカリや酸の濃度等が挙げられる。

【0022】

本発明のスルホン化多孔性カーボンの製造方法によって得られたスルホン化多孔性カーボンは、多孔性カーボンの表面がスルホン酸基で化学修飾されており、細孔径が5nm以上50nm以下であり、比表面積(単位m2/g)を細孔径(単位nm)で除した値が150以下とすることができる。一方、活性炭をスルホン化したスルホン化多孔性カーボンは、細孔径が4nm以下となり、比表面積(単位m2/g)を細孔径(単位nm)で除した値は200以上に達する。このため、本発明のスルホン化多孔性カーボンは、活性炭をスルホン化したスルホン化多孔性カーボンとは異なる特性を有することとなる。

【0023】

また、全酸性官能基に対するスルホン酸基の割合は35%以上となり、強酸性であるスルホン酸基の割合が高い。また、BET比表面積も450m2/g以上と大きい。このため、酸触媒として活性も高いものとなる。

【図面の簡単な説明】

【0024】

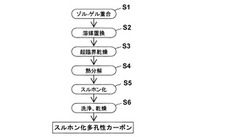

【図1】スルホン化多孔性カーボンの製造工程図である。

【図2】実施例1〜4を製造する際の中間物である多孔性炭化物の細孔直径と微分細孔容積との関係を示すグラフである。

【図3】実施例1〜4のスルホン化多孔性カーボンの細孔直径と微分細孔容積との関係を示すグラフである。

【図4】実施例1〜4のスルホン化多孔性カーボン、及びそれらの中間体である多孔性炭化物の細孔分布について、熱分解工程S4の熱分解温度とBET比表面積、細孔容積及びスルホン酸基密度との関係を示すグラフである。

【図5】実施例2,3及び比較例1〜3についての細孔直径と細孔容積との関係を示すグラフである。

【図6】実施例1〜3及び比較例1、3、4についてのハメット酸度関数と(スルホン酸基密度/酸性官能基密度)との関係をプロットしたグラフである。

【図7】実施例1〜3及び比較例1、3、4についてのハメット酸度関数と熱処理工程における熱処理温度との関係をプロットしたグラフである。

【図8】レゾルシノール(R)と炭酸ナトリウム(C)のモル比を変えたときの、スルホン化工程S5で得られるスルホン化多孔性炭化物の細孔分布を示すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明を具体化した実施形態を図面を参照しつつ説明する。

(実施例1〜4)

実施例1〜4では、以下の工程を経てスルホン酸基で化学修飾されたスルホン化多孔性カーボンを得た。

【0026】

・重合工程S1

図1に示すように、重合工程S1としてレゾルシノール4gとホルムアルデヒド37%水溶液5.5mlと水16mlと炭酸ナトリウム99.5%粉末0.019gとを混合し、3時間撹拌を行った後、25°Cで24時間、50°Cで24時間、90°Cで72時間エージングすることにより、有機湿潤ゲルを得た。

【0027】

・溶媒置換工程S2

そして、溶媒置換工程S2として、上記有機湿潤ゲルをアセトンで5回洗浄した後、スラリーをケーキ層型とした。

【0028】

・超臨界乾燥工程S3

さらに、超臨界乾燥工程S3として、溶媒置換されたゲル粉末をステンレス製の圧力容器に入れ、CO2を導入し、超臨界状態となるよう圧力と温度を調節し、その後ゆっくりとCO2を排出させることによって、CO2を気相条件へ移行させて超臨界乾燥を行い多孔性重合物を得た。

【0029】

・熱分解工程S4

そして、熱分解工程S4として、上記多孔性重合物を電気炉内に入れ、窒素雰囲気下、所定の温度(実施例1は400℃、実施例2は450℃、実施例3は550℃、実施例4では600℃)で4時間の加熱を行った後、冷却して実施例1〜実施例4の多孔性炭化物を得た。

【0030】

・スルホン化工程S5

そして、スルホン化工程S5として、上記多孔性炭化物をビーカーに入れ、発煙硫酸を加え、80℃で10時間のスルホン化処理を行う。

【0031】

・洗浄・乾燥工程S6

最後に、洗浄・乾燥工程S6として、吸引ろ過し、熱水で充分に洗浄した後、乾燥させて、実施例1〜実施例4のカーボン酸触媒を得た。

【0032】

(比較例1)

比較例1は、市販の活性炭(和光純薬製)を原料とし、上記スルホン化工程S5及び洗浄・乾燥工程S6を施して得た、スルホン化処理活性炭である。

【0033】

(比較例2)

比較例2は、市販のメソポーラスシリカ(Sigma Aldrich製)を原料とし、上記スルホン化工程S5及び洗浄・乾燥工程S6を施したものである。

【0034】

(比較例3)

比較例3のスルホン化処理炭化物は、市販のセルロース粉末(Merck製 微結晶セルロース 商品名:アビセル)を原料とし、450℃で熱分解工程S4を行い、スルホン化工程S5及び洗浄・乾燥工程S6を施して得た。

【0035】

(比較例4)

比較例4のスルホン化処理炭化物は、400℃で熱分解工程S4を行った。その他については比較例3と同様であり、説明を省略する。

【0036】

<評 価>

(1)窒素吸着法による細孔分布測定

上記のようにして得た実施例1〜4のスルホン化多孔性カーボン、及び実施例1〜4のスルホン化多孔性カーボンを製造する際の中間物である多孔性炭化物(すなわち、スルホン化工程S5前、熱分解工程S4後の多孔性炭化物)について、窒素吸着法による細孔分布測定を行った。測定にはMicromeritics製ASAP2020)を用い、BJH法によって解析した。

また、実施例1〜4のスルホン化多孔性カーボンの酸性官能基密度を逆滴定法により求め、スルホン酸基密度をCHNSの元素分析結果からの計算によって求めた。

【0037】

細孔分布測定の結果を図2及び図3に示す(図2は実施例1〜4を製造する際の中間体である多孔性炭化物の細孔分布を示し、図3は実施例1〜4のスルホン化多孔性カーボンの細孔分布を示す)。

図2に示すように、実施例1〜4を製造する際の中間物である多孔性炭化物の細孔分布は、熱分解工程S4での熱分解温度が異なる(すなわち、実施例1は400℃、実施例2は450℃、実施例3は550℃、実施例1は600℃)にもかかわらず、全てほぼ同じであり、細孔直径が10〜20nmにかけてピークを有する。

これに対して、スルホン化工程S5を終えた実施例1〜4のスルホン化多孔性カーボンでは、図3に示すように温度によって異なる細孔分布を示した。すなわち、熱分解工程S4を550℃で行った実施例3及び600℃で行った実施例4では、細孔直径はスルホン化工程S5前と後とでほとんど変化なく、微分細孔容積もそれほど変化ないのに対し、熱分解工程S4を450℃で行った実施例2では細孔直径及び微分細孔容積がともに小さくなり、熱分解工程S4を400℃で行った実施例1ではさらに細孔直径及び微分細孔容積が小さくなった。

【0038】

また、実施例1〜4のスルホン化多孔性カーボン、及びそれらの中間体である多孔性炭化物の細孔分布について、熱分解工程S4の熱分解温度と細孔容積、BET比表面積、及びスルホン酸基密度との関係をグラフに表したものを図4に示す。

この図に示すように、実施例1〜4のスルホン化多孔性カーボンについては、熱分解工程S4での温度が400℃〜600℃の範囲においては、温度が高いほど細孔容積が大きかった。また、BET表面積についても、同様な傾向が認められた。一方、スルホン酸基密度については、温度が低いほど大きかった。

以上の結果から、熱分解工程S4での温度を制御することにより、細孔容積、BET比表面積、及びスルホン酸基密度を容易に制御できることが分かった。

【0039】

また、実施例2,3のスルホン化多孔性カーボン及び比較例1〜3について、細孔直径と微分細孔容積の関係を図5に示す。この図からも、熱分解工程S4での温度の違いにより、細孔直径や微分細孔容積を制御できることが分かる。

【0040】

また、実施例1〜4及び比較例1、3、4のスルホン化カーボン並びに比較例2のスルホン化シリカについて、比表面積(S)、細孔径(d)、全酸性官能基密度(a)及びスルホン酸基密度(b)の測定結果を表1に示す。この表から、実施例1〜4のスルホン化多孔性カーボンの比表面積は、セルロースを原料とする比較例3や比較例4のスルホン化カーボンよりも格段に大きく、細孔径も5〜15nmと大きいことが分かった。また、スルホン酸基の量も、活性炭を原料とした比較例1のスルホン化多孔性カーボンと同等かそれ以上あり、しかも全酸性官能基に対するスルホン酸基の割合は、比較例1のスルホン化多孔性カーボンより大きいことが分かった。

また、以上の結果から実施例1〜4のスルホン化多孔性カーボンの比表面積(S)/細孔径(d)の値は、活性炭を原料としたスルホン酸多孔性カーボンである比較例1よりも小さく、100以下であることが分かった。さらには、スルホン酸基密度(b)/全酸性官能基密度(a)の値は、0.38以上であり、活性炭を原料としたスルホン酸多孔性カーボンである比較例1の値0.27よりも大きく、強酸性であるスルホン酸基の割合が大きいことから、酸触媒として活性も高いものとなることが示唆された。

【0041】

【表1】

【0042】

<ハメット酸度関数の測定>

実施例1〜3及び比較例1、3、4のスルホン化カーボンについて、松橋らの手法(H.Matsuhashi et al.,J.Phys.Chem.B.105,9669(2001))に基づき、アルゴン吸着熱を測定し、経験式を用いてハメット酸度関数へ変換した。

【0043】

こうして得られたハメット酸度関数と(スルホン酸基密度/酸性官能基密度)との関係をプロットしたグラフを図6に示す。この図から、実施例1〜3のスルホン化多孔性カーボンは、ハメット酸度関数が負の方向に大きく、固体超強酸(H0=−12以下)に匹敵するような強酸であることが分かった。

また、(スルホン酸基密度/酸性官能基密度)とハメット酸度関数とは、ほぼ逆比例の関係にあることが分かった。これに対して、表1に示すスルホン酸基密度と、ハメット酸度関数との関係については、スルホン酸基密度が大きいほどハメット酸度関数が小さくなるとは限らず、単純な逆比例の関係とはならなかった。以上の結果から、ハメット酸度関数を小さくする(すなわち酸性度を高める)ためには、(スルホン酸基密度/酸性官能基密度)の値をなるべく大きくするように制御すればよいことが分かった。

【0044】

一方、上記のようにして求められたハメット酸度関数と、熱処理工程における熱処理温度との関係をプロットしたグラフを図7に示す。このグラフから、熱処理温度を制御することによって、ハメット酸度関数を制御することができることが分かった。

【0045】

<重合条件の違いによるスルホン化多孔性カーボンの特性制御>

レゾルシノールとホルムアルデヒドとを重合させる重合工程S1の重合条件によって、熱分解工程S4で得られる多孔性炭化物の特性も異なる。例えば、重合工程S1の重合条件として、レゾルシノールモル数(R)/炭酸カリウムのモル数(C)の値を変えたときの、分解工程S4で得られる多孔性炭化物の特性を測定したところ、表2に示すように、多孔性炭化物の比表面積、細孔容積及び平均細孔径が、重合条件によって異なることが分かった。

【0046】

【表2】

【0047】

したがって、こうして得られた多孔性炭化物をスルホン化したスルホン化多孔性炭化物についても、多孔性炭化物の比表面積、細孔容積及び平均細孔径を制御することができる。また、メソ孔分布についての測定結果(図8参照)からも、メソ孔分布の制御ができることから、こうして得られた多孔性炭化物をスルホン化したスルホン化多孔性炭化物のメソ孔分布についても、レゾルシノールモル数(R)/炭酸ナトリウムモル数(C)の値を変えることで、制御できることが分かる。

【0048】

この発明は、上記発明の実施形態の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【符号の説明】

【0049】

S1…重合工程

S2…溶媒置換工程

S3…超臨界乾燥工程

S4…熱分解工程

S5…スルホン化工程

S6…洗浄・乾燥工程

【技術分野】

【0001】

本発明は、スルホン酸官能基で修飾された多孔性カーボンからなるスルホン化多孔性カーボンに関する。

【背景技術】

【0002】

従来、硫酸は、セルロース等の加水分解のための酸触媒や、様々な石油化学製品、医薬品等の製造に必要な酸触媒として良く用いられている。しかし、硫酸は液体であり、反応液中に溶解するため、使用後の反応液から硫酸を回収することは困難である。このため、中和処理等の廃水処理に多大な処理を要して問題となっていた。また、硫酸は腐食性が高いため、プラントの配管の腐食防止等のメンテナンスにかかる費用も大きく、問題となっている。

【0003】

この点、固体酸触媒は、反応塔内に固体酸触媒を充填し、反応搭の上から基質溶液を流して下から反応液を回収したり、バッチ処理によって基質溶液と固体酸触媒とを混合した後、ろ過等によって使用した固体酸触媒を回収したりすることができるため、リサイクル使用が容易であり、廃棄物の問題も少ない。

現在様々な分野で固体酸が使われているが、これらはシリカ−アルミナ触媒やゼオライトやヘテロポリ酸触媒等の無機系の固体酸触媒と、スルホン酸基等の酸官能基を有するイオン交換樹脂からなる有機系の固体酸触媒とに大別できる。

【0004】

しかし、無機系の固体酸触媒は、水中で充分な酸触媒活性示す材料は少なく、またその酸点の密度は低いという欠点を有する。一方、スルホン酸基で化学修飾した架橋ポリスチレンのような、強酸性イオン交換樹脂は、酸点の密度は高いが、その触媒活性は硫酸よりかなり小さく、耐熱性も低いという欠点を有する。また、無機系の固体酸触媒及び有機系の固体酸触媒は、ともに製造に要するコストが高いという問題があった。

【0005】

こうした状況下、最近、安価な原料から容易に製造することができ、触媒としての機能も硫酸に匹敵する固体酸触媒として、スルホン化処理したカーボンが注目を集めている(非特許文献1)。このスルホン化処理したカーボンは、セルロースやデンプン等の安価な原料を300℃以上に加熱して炭化させ、微小なカーボンシートとした後、これをスルホン化処理することにより簡単に製造できる。しかも、こうして得られたスルホン化カーボンはスルホン酸基が高い密度で結合しており、大量の親水性分子をそのバルク内に取り込むことができる。このため、バルク内を反応場とすることができ、親水性分子を反応基質とした酸触媒反応、あるいは親水性分子を溶媒とした酸触媒反応に高い触媒活性を示す。このため、石油化学製品の合成や燃料電池材料や、バイオディーゼル燃料の合成などに利用可能と考えられている。

【0006】

また、上記非特許文献1の著者らは、上記スルホン化カーボンをさらに改良し、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンも開発している(特許文献1)。この改良されたスルホン化多孔性カーボンは、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンであり、メソポーラスシリカの表面上でグルコースと濃硫酸とを溶解した溶液を染み込ませ、乾燥後、窒素気流中で加熱することによって、得ることができる。そして、メソポーラスシリカの高い気孔率を反映しているため、高い比表面積を有しており、このため、疎水性分子を反応基質とした酸触媒反応についても、高い触媒活性を有する。

【0007】

さらに、上記非特許文献1の著者らは、レゾルシノールとホルムアルデヒドとの重合物を熱により炭化して炭素多孔体とした後、発煙流酸によってスルホン化することにより、優れた固体酸触媒として機能する、スルホン化多孔性カーボンを開発している(非特許文献2)。この多孔質なスルホン化多孔性カーボンも、メソポーラスシリカ上にスルホン酸基導入無定形炭素を存在させたスルホン化多孔性カーボンと同様、疎水性分子を反応基質とした酸触媒反応(具体的にはα-メチルスチレンの二量化反応)について、高い触媒活性を有することを明らかにしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2007/032188

【非特許文献】

【0009】

【非特許文献1】M.Hara,et.al Nature,438,(2005)

【非特許文献2】第104回触媒討論会(2009年9月27日〜30日 宮崎大学工学部において開催)要旨集(4B-10)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、上記非特許文献2に記載のスルホン化多孔性カーボンでは、酸密度や酸強度や細孔分布等の物性について、制御を行うことが困難であった。また、上記非特許文献2に記載のスルホン化多孔性カーボンでは、BET比表面積が500m2/g以上の大きな比表面積を有するスルホン化多孔性カーボンや、細孔容積が1.5cc/g以上であるような大きな細孔容積を有するスルホン化多孔性カーボンは知られていなかった。

【0011】

本発明は、上記従来の実情に鑑みてなされたものであり、酸密度や酸強度や細孔分布について、容易に制御を行うことができ、比表面積及び細孔容積が大きなスルホン化多孔性カーボン及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0012】

本発明のスルホン化多孔性カーボンの製造方法は、ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、該溶媒置換された有機湿潤ゲルを超臨界乾燥することにより多孔性重合物とする超臨界乾燥工程と、該多孔性重合物を熱処理することにより多孔性炭化物を得る炭化工程と、該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程と、を有することを特徴とする。

【0013】

本発明のスルホン化多孔性カーボンの製造方法では、まず、重合工程としてベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて、三次元網目構造を有する有機湿潤ゲルを得る。

ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物を用いるのは、水酸基による活性化によってアルデヒドとの反応性が飛躍的に高まり、容易に付加縮合による三次元網目構造が形成されるからである。ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物としては、特に限定はないが、例えば、水酸基2個を有するレゾルシノールや、水酸基1個を有するフェノールやフェノールスルホン酸等が挙げられる。また、フェノールスルホン酸を用いれば、最初からスルホン酸基が導入されているため、得られるスルホン化多孔性カーボン中のスルホン酸基の密度を高くなることが期待される。また、ベンゼン環にはアルデヒドとの付加縮合による重合を妨げない限り、他の置換基を有していても良い。

一方、アルデヒドの種類についても特に限定はないが、例えばホルムアルデヒドやアセトアルデヒドを用いることができるが、ホルムアルデヒドが反応性が高くて好適に用いることができる。

【0014】

そして、この有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換してから(溶媒置換工程)、超臨界乾燥を行なう(超臨界乾燥工程)。超臨界乾燥とは、二酸化炭素や窒素等からなる超臨界流体(すなわち、液体と気体とが単一相となった流体)中に被乾燥物を入れ、超臨界流体を揮発させて乾燥させる乾燥方法である。この超臨界乾燥工程よれば、気体のように粘度が低く、拡散性に優れた流体を用いるため、表面張力がほとんど働かない状態で乾燥させることができる。このため、有機湿潤ゲルの三次元網目構造の状態をほぼ保ったまま、乾燥させて多孔性重合物とすることができる。また、溶媒置換工程において、有機湿潤ゲルに含まれる水分が水溶性有機溶媒で置換されるため、超臨界乾燥工程における超臨界流体との置換も容易に行われる。

【0015】

次に炭化工程において、多孔性重合物を熱処理することにより、三次元網目構造の状態を残しつつ炭化が進み、極めて気孔率の高い多孔性炭化物となる。

【0016】

そして、さらにこうして得られた多孔性炭化物を発煙硫酸等でスルホン化処理することにより、多孔性炭化物の表面にスルホン酸基が化学修飾される。

発明者らの試験結果によれば、こうして得られたスルホン化多孔性カーボンは、重合工程や炭化工程の条件を制御することにより、酸密度や酸強度や細孔分布について、容易に制御を行うことができる。また、比表面積及び細孔容積が大きなスルホン化多孔性カーボンとなる。

【0017】

本発明のスルホン化多孔性カーボンの製造方法の第2の局面として、芳香族化合物はレゾルシノールであり、アルデヒドはホルムアルデヒドとした。発明者らは、レゾルシノールとホルムアルデヒドとの組み合わせによって得られるスルホン化多孔性カーボンは、極めて気孔率の高い多孔性カーボンを確実に得ることができることを確認している。

【0018】

本発明のスルホン化多孔性カーボンの製造方法の第3の局面は、前記炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することとした。発明者らの試験結果によれば、炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することができる。

【0019】

さらに発明者らは、本発明によって得られるスルホン化多孔性カーボンの(スルホン酸基密度/酸性官能基密度)とハメット酸度関数との間に、逆比例の相関が存在し、スルホン化多孔性カーボンの(スルホン酸基密度/酸性官能基密度)の値によって一義的にハメット酸度関数が決定できることを見出した。このため、本発明のスルホン化多孔性カーボンの製造方法の第4の局面として、(スルホン酸基密度/酸性官能基密度)の値を制御することによってハメット酸度関数を制御することとした。ハメット酸度関数とは、固体酸、高濃度溶液、混合溶媒系、超酸等、水素イオン指数(pH)が適用できない場合に用いられる酸の強度を表す尺度である。本発明のスルホン化多孔性カーボンは固体酸であるため、酸としての強さをハメット酸度関数によって表すことが適切であり、酸触媒として評価する場合の有用な尺度となる。このため、ハメット酸度関数を制御できることは、スルホン化多孔性カーボンの特性を制御する上で、極めて有用となる。

【0020】

本発明のスルホン化多孔性カーボンの製造方法の第5の局面は、前記炭化工程における前記熱処理温度は350℃以上650℃以下とした。

熱処理温度は350℃未満では炭化が充分に進まないため、熱的安定性に欠けるスルホン化多孔性カーボンとなる。一方、650℃を超えると、スルホン酸基密度が減少する。さらに好ましい熱処理温度は400℃以上600℃以下であるが、所望の特性を得るために、適宜温度を選択することができる。

【0021】

本発明のスルホン化多孔性カーボンの製造方法の第6の局面は、前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を制御することとした。発明者らの試験結果によれば、前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を容易に制御することができる。重合条件としては、仕込み組成、温度、触媒となるアルカリや酸の濃度等が挙げられる。

【0022】

本発明のスルホン化多孔性カーボンの製造方法によって得られたスルホン化多孔性カーボンは、多孔性カーボンの表面がスルホン酸基で化学修飾されており、細孔径が5nm以上50nm以下であり、比表面積(単位m2/g)を細孔径(単位nm)で除した値が150以下とすることができる。一方、活性炭をスルホン化したスルホン化多孔性カーボンは、細孔径が4nm以下となり、比表面積(単位m2/g)を細孔径(単位nm)で除した値は200以上に達する。このため、本発明のスルホン化多孔性カーボンは、活性炭をスルホン化したスルホン化多孔性カーボンとは異なる特性を有することとなる。

【0023】

また、全酸性官能基に対するスルホン酸基の割合は35%以上となり、強酸性であるスルホン酸基の割合が高い。また、BET比表面積も450m2/g以上と大きい。このため、酸触媒として活性も高いものとなる。

【図面の簡単な説明】

【0024】

【図1】スルホン化多孔性カーボンの製造工程図である。

【図2】実施例1〜4を製造する際の中間物である多孔性炭化物の細孔直径と微分細孔容積との関係を示すグラフである。

【図3】実施例1〜4のスルホン化多孔性カーボンの細孔直径と微分細孔容積との関係を示すグラフである。

【図4】実施例1〜4のスルホン化多孔性カーボン、及びそれらの中間体である多孔性炭化物の細孔分布について、熱分解工程S4の熱分解温度とBET比表面積、細孔容積及びスルホン酸基密度との関係を示すグラフである。

【図5】実施例2,3及び比較例1〜3についての細孔直径と細孔容積との関係を示すグラフである。

【図6】実施例1〜3及び比較例1、3、4についてのハメット酸度関数と(スルホン酸基密度/酸性官能基密度)との関係をプロットしたグラフである。

【図7】実施例1〜3及び比較例1、3、4についてのハメット酸度関数と熱処理工程における熱処理温度との関係をプロットしたグラフである。

【図8】レゾルシノール(R)と炭酸ナトリウム(C)のモル比を変えたときの、スルホン化工程S5で得られるスルホン化多孔性炭化物の細孔分布を示すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明を具体化した実施形態を図面を参照しつつ説明する。

(実施例1〜4)

実施例1〜4では、以下の工程を経てスルホン酸基で化学修飾されたスルホン化多孔性カーボンを得た。

【0026】

・重合工程S1

図1に示すように、重合工程S1としてレゾルシノール4gとホルムアルデヒド37%水溶液5.5mlと水16mlと炭酸ナトリウム99.5%粉末0.019gとを混合し、3時間撹拌を行った後、25°Cで24時間、50°Cで24時間、90°Cで72時間エージングすることにより、有機湿潤ゲルを得た。

【0027】

・溶媒置換工程S2

そして、溶媒置換工程S2として、上記有機湿潤ゲルをアセトンで5回洗浄した後、スラリーをケーキ層型とした。

【0028】

・超臨界乾燥工程S3

さらに、超臨界乾燥工程S3として、溶媒置換されたゲル粉末をステンレス製の圧力容器に入れ、CO2を導入し、超臨界状態となるよう圧力と温度を調節し、その後ゆっくりとCO2を排出させることによって、CO2を気相条件へ移行させて超臨界乾燥を行い多孔性重合物を得た。

【0029】

・熱分解工程S4

そして、熱分解工程S4として、上記多孔性重合物を電気炉内に入れ、窒素雰囲気下、所定の温度(実施例1は400℃、実施例2は450℃、実施例3は550℃、実施例4では600℃)で4時間の加熱を行った後、冷却して実施例1〜実施例4の多孔性炭化物を得た。

【0030】

・スルホン化工程S5

そして、スルホン化工程S5として、上記多孔性炭化物をビーカーに入れ、発煙硫酸を加え、80℃で10時間のスルホン化処理を行う。

【0031】

・洗浄・乾燥工程S6

最後に、洗浄・乾燥工程S6として、吸引ろ過し、熱水で充分に洗浄した後、乾燥させて、実施例1〜実施例4のカーボン酸触媒を得た。

【0032】

(比較例1)

比較例1は、市販の活性炭(和光純薬製)を原料とし、上記スルホン化工程S5及び洗浄・乾燥工程S6を施して得た、スルホン化処理活性炭である。

【0033】

(比較例2)

比較例2は、市販のメソポーラスシリカ(Sigma Aldrich製)を原料とし、上記スルホン化工程S5及び洗浄・乾燥工程S6を施したものである。

【0034】

(比較例3)

比較例3のスルホン化処理炭化物は、市販のセルロース粉末(Merck製 微結晶セルロース 商品名:アビセル)を原料とし、450℃で熱分解工程S4を行い、スルホン化工程S5及び洗浄・乾燥工程S6を施して得た。

【0035】

(比較例4)

比較例4のスルホン化処理炭化物は、400℃で熱分解工程S4を行った。その他については比較例3と同様であり、説明を省略する。

【0036】

<評 価>

(1)窒素吸着法による細孔分布測定

上記のようにして得た実施例1〜4のスルホン化多孔性カーボン、及び実施例1〜4のスルホン化多孔性カーボンを製造する際の中間物である多孔性炭化物(すなわち、スルホン化工程S5前、熱分解工程S4後の多孔性炭化物)について、窒素吸着法による細孔分布測定を行った。測定にはMicromeritics製ASAP2020)を用い、BJH法によって解析した。

また、実施例1〜4のスルホン化多孔性カーボンの酸性官能基密度を逆滴定法により求め、スルホン酸基密度をCHNSの元素分析結果からの計算によって求めた。

【0037】

細孔分布測定の結果を図2及び図3に示す(図2は実施例1〜4を製造する際の中間体である多孔性炭化物の細孔分布を示し、図3は実施例1〜4のスルホン化多孔性カーボンの細孔分布を示す)。

図2に示すように、実施例1〜4を製造する際の中間物である多孔性炭化物の細孔分布は、熱分解工程S4での熱分解温度が異なる(すなわち、実施例1は400℃、実施例2は450℃、実施例3は550℃、実施例1は600℃)にもかかわらず、全てほぼ同じであり、細孔直径が10〜20nmにかけてピークを有する。

これに対して、スルホン化工程S5を終えた実施例1〜4のスルホン化多孔性カーボンでは、図3に示すように温度によって異なる細孔分布を示した。すなわち、熱分解工程S4を550℃で行った実施例3及び600℃で行った実施例4では、細孔直径はスルホン化工程S5前と後とでほとんど変化なく、微分細孔容積もそれほど変化ないのに対し、熱分解工程S4を450℃で行った実施例2では細孔直径及び微分細孔容積がともに小さくなり、熱分解工程S4を400℃で行った実施例1ではさらに細孔直径及び微分細孔容積が小さくなった。

【0038】

また、実施例1〜4のスルホン化多孔性カーボン、及びそれらの中間体である多孔性炭化物の細孔分布について、熱分解工程S4の熱分解温度と細孔容積、BET比表面積、及びスルホン酸基密度との関係をグラフに表したものを図4に示す。

この図に示すように、実施例1〜4のスルホン化多孔性カーボンについては、熱分解工程S4での温度が400℃〜600℃の範囲においては、温度が高いほど細孔容積が大きかった。また、BET表面積についても、同様な傾向が認められた。一方、スルホン酸基密度については、温度が低いほど大きかった。

以上の結果から、熱分解工程S4での温度を制御することにより、細孔容積、BET比表面積、及びスルホン酸基密度を容易に制御できることが分かった。

【0039】

また、実施例2,3のスルホン化多孔性カーボン及び比較例1〜3について、細孔直径と微分細孔容積の関係を図5に示す。この図からも、熱分解工程S4での温度の違いにより、細孔直径や微分細孔容積を制御できることが分かる。

【0040】

また、実施例1〜4及び比較例1、3、4のスルホン化カーボン並びに比較例2のスルホン化シリカについて、比表面積(S)、細孔径(d)、全酸性官能基密度(a)及びスルホン酸基密度(b)の測定結果を表1に示す。この表から、実施例1〜4のスルホン化多孔性カーボンの比表面積は、セルロースを原料とする比較例3や比較例4のスルホン化カーボンよりも格段に大きく、細孔径も5〜15nmと大きいことが分かった。また、スルホン酸基の量も、活性炭を原料とした比較例1のスルホン化多孔性カーボンと同等かそれ以上あり、しかも全酸性官能基に対するスルホン酸基の割合は、比較例1のスルホン化多孔性カーボンより大きいことが分かった。

また、以上の結果から実施例1〜4のスルホン化多孔性カーボンの比表面積(S)/細孔径(d)の値は、活性炭を原料としたスルホン酸多孔性カーボンである比較例1よりも小さく、100以下であることが分かった。さらには、スルホン酸基密度(b)/全酸性官能基密度(a)の値は、0.38以上であり、活性炭を原料としたスルホン酸多孔性カーボンである比較例1の値0.27よりも大きく、強酸性であるスルホン酸基の割合が大きいことから、酸触媒として活性も高いものとなることが示唆された。

【0041】

【表1】

【0042】

<ハメット酸度関数の測定>

実施例1〜3及び比較例1、3、4のスルホン化カーボンについて、松橋らの手法(H.Matsuhashi et al.,J.Phys.Chem.B.105,9669(2001))に基づき、アルゴン吸着熱を測定し、経験式を用いてハメット酸度関数へ変換した。

【0043】

こうして得られたハメット酸度関数と(スルホン酸基密度/酸性官能基密度)との関係をプロットしたグラフを図6に示す。この図から、実施例1〜3のスルホン化多孔性カーボンは、ハメット酸度関数が負の方向に大きく、固体超強酸(H0=−12以下)に匹敵するような強酸であることが分かった。

また、(スルホン酸基密度/酸性官能基密度)とハメット酸度関数とは、ほぼ逆比例の関係にあることが分かった。これに対して、表1に示すスルホン酸基密度と、ハメット酸度関数との関係については、スルホン酸基密度が大きいほどハメット酸度関数が小さくなるとは限らず、単純な逆比例の関係とはならなかった。以上の結果から、ハメット酸度関数を小さくする(すなわち酸性度を高める)ためには、(スルホン酸基密度/酸性官能基密度)の値をなるべく大きくするように制御すればよいことが分かった。

【0044】

一方、上記のようにして求められたハメット酸度関数と、熱処理工程における熱処理温度との関係をプロットしたグラフを図7に示す。このグラフから、熱処理温度を制御することによって、ハメット酸度関数を制御することができることが分かった。

【0045】

<重合条件の違いによるスルホン化多孔性カーボンの特性制御>

レゾルシノールとホルムアルデヒドとを重合させる重合工程S1の重合条件によって、熱分解工程S4で得られる多孔性炭化物の特性も異なる。例えば、重合工程S1の重合条件として、レゾルシノールモル数(R)/炭酸カリウムのモル数(C)の値を変えたときの、分解工程S4で得られる多孔性炭化物の特性を測定したところ、表2に示すように、多孔性炭化物の比表面積、細孔容積及び平均細孔径が、重合条件によって異なることが分かった。

【0046】

【表2】

【0047】

したがって、こうして得られた多孔性炭化物をスルホン化したスルホン化多孔性炭化物についても、多孔性炭化物の比表面積、細孔容積及び平均細孔径を制御することができる。また、メソ孔分布についての測定結果(図8参照)からも、メソ孔分布の制御ができることから、こうして得られた多孔性炭化物をスルホン化したスルホン化多孔性炭化物のメソ孔分布についても、レゾルシノールモル数(R)/炭酸ナトリウムモル数(C)の値を変えることで、制御できることが分かる。

【0048】

この発明は、上記発明の実施形態の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【符号の説明】

【0049】

S1…重合工程

S2…溶媒置換工程

S3…超臨界乾燥工程

S4…熱分解工程

S5…スルホン化工程

S6…洗浄・乾燥工程

【特許請求の範囲】

【請求項1】

ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、

該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、

該溶媒置換された有機湿潤ゲルを超臨界乾燥することにより多孔性重合物とする超臨界乾燥工程と、

該多孔性重合物を熱処理することにより多孔性炭化物を得る炭化工程と、

該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程と、

を有することを特徴とするスルホン化多孔性カーボンの製造方法。

【請求項2】

前記芳香族化合物はレゾルシノールであり、前記アルデヒドはホルムアルデヒドであることを特徴とする請求項1記載のスルホン化多孔性カーボンの製造方法。

【請求項3】

前記炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することを特徴とする請求項1又は2記載のスルホン化多孔性カーボンの製造方法。

【請求項4】

(スルホン酸基密度/酸性官能基密度)の値を制御することによってハメット酸度関数を制御することを特徴とする請求項1乃至3のいずれか1項記載のスルホン化多孔性カーボンの製造方法。

【請求項5】

前記炭化工程における前記熱処理温度は350℃以上650℃以下であることを特徴とする請求項1乃至4のいずれか1項記載のスルホン化多孔性カーボンの製造方法。

【請求項6】

前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を制御することを特徴とする請求項1乃至5のいずれか1項に記載のスルホン化多孔性カーボンの製造方法。

【請求項7】

多孔性カーボンの表面がスルホン酸基で化学修飾されており、細孔径が5nm以上50nm以下であり、比表面積(単位m2/g)を細孔径(単位nm)で除した値が150以下であることを特徴とするスルホン化多孔性カーボン。

【請求項8】

全酸性官能基に対するスルホン酸基の割合が35%以上であることを特徴とする請求項7記載のスルホン化多孔性カーボン。

【請求項9】

BET比表面積が450m2/g以上であることを特徴とする請求項7又は8記載のスルホン化多孔性カーボン。

【請求項1】

ベンゼン環に少なくとも1つの水酸基を有する芳香族化合物とアルデヒドとを付加縮合させて有機湿潤ゲルを得る重合工程と、

該有機湿潤ゲルに含まれる水分を水溶性有機溶媒で置換する溶媒置換工程と、

該溶媒置換された有機湿潤ゲルを超臨界乾燥することにより多孔性重合物とする超臨界乾燥工程と、

該多孔性重合物を熱処理することにより多孔性炭化物を得る炭化工程と、

該多孔性炭化物をスルホン化処理することによりスルホン酸基を化学修飾するスルホン化工程と、

を有することを特徴とするスルホン化多孔性カーボンの製造方法。

【請求項2】

前記芳香族化合物はレゾルシノールであり、前記アルデヒドはホルムアルデヒドであることを特徴とする請求項1記載のスルホン化多孔性カーボンの製造方法。

【請求項3】

前記炭化工程における熱処理温度を制御することにより、スルホン化多孔性カーボンのスルホン酸基密度、酸強度、細孔容積及びBET比表面積の少なくとも1つを制御することを特徴とする請求項1又は2記載のスルホン化多孔性カーボンの製造方法。

【請求項4】

(スルホン酸基密度/酸性官能基密度)の値を制御することによってハメット酸度関数を制御することを特徴とする請求項1乃至3のいずれか1項記載のスルホン化多孔性カーボンの製造方法。

【請求項5】

前記炭化工程における前記熱処理温度は350℃以上650℃以下であることを特徴とする請求項1乃至4のいずれか1項記載のスルホン化多孔性カーボンの製造方法。

【請求項6】

前記重合工程における重合条件を制御することにより、スルホン化多孔性カーボンの細孔径を制御することを特徴とする請求項1乃至5のいずれか1項に記載のスルホン化多孔性カーボンの製造方法。

【請求項7】

多孔性カーボンの表面がスルホン酸基で化学修飾されており、細孔径が5nm以上50nm以下であり、比表面積(単位m2/g)を細孔径(単位nm)で除した値が150以下であることを特徴とするスルホン化多孔性カーボン。

【請求項8】

全酸性官能基に対するスルホン酸基の割合が35%以上であることを特徴とする請求項7記載のスルホン化多孔性カーボン。

【請求項9】

BET比表面積が450m2/g以上であることを特徴とする請求項7又は8記載のスルホン化多孔性カーボン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−132112(P2011−132112A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2010−65431(P2010−65431)

【出願日】平成22年3月23日(2010.3.23)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成22年3月23日(2010.3.23)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

[ Back to top ]