スロットノズル組立体及びシム板

【課題】流体材料をスロットの長手方向に略均一に押し出すことができるスロットノズル組立体を提供する。

【解決手段】流体材料を押し出すスロットノズル組立体(1)であって、流体材料を押し出すスロット(9)と、複数の材料出口(5b)と、スロット(9)と複数の材料出口(5b)のそれぞれを連通する複数の材料分散通路(7)とを有し、複数の材料分散通路(7)のそれぞれのスロット(9)の長手方向における幅は、複数の材料出口(5b)のそれぞれからスロット(9)へ向かって拡大しているスロットノズル組立体(1)。

【解決手段】流体材料を押し出すスロットノズル組立体(1)であって、流体材料を押し出すスロット(9)と、複数の材料出口(5b)と、スロット(9)と複数の材料出口(5b)のそれぞれを連通する複数の材料分散通路(7)とを有し、複数の材料分散通路(7)のそれぞれのスロット(9)の長手方向における幅は、複数の材料出口(5b)のそれぞれからスロット(9)へ向かって拡大しているスロットノズル組立体(1)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体材料を押し出すスロットノズル組立体、及びスロットノズル組立体に使用されるシム板に関する。

【背景技術】

【0002】

スロットノズル組立体を有するスロットコートガンは、流体材料を基材へフィルム状に、あるいはストライプ状に、押し出す接触式又は非接触式の塗布装置である。スロットコートガンは、クラフト紙、上質紙、離型紙、ポリエチレンフィルム、不織布などに薄く広く流体材料を面塗布することができるので、クラフト袋、粘着テープやラベル、衛生用品の加工製造等に使用されている。

【0003】

スロットコートガンは、発泡性溶融材料を基材へ塗布するために使用することもできる(特許文献1)。

【0004】

発泡性溶融材料を押し出すスロットコートガンのスロットノズル組立体は、シム板を有するものがある。以下、添付図面を参照して、従来のシム板44を有するスロットノズル組立体41を説明する。

図6は、従来のスロットノズル組立体41の分解斜視図である。図7は、図6の線VII―VIIに沿って取った従来のスロットノズル組立体41の縦断面図である。図8は、従来の後ノズルブロック43に取り付けられたシム板44を示す図である。

従来のスロットノズル組立体41は、前ノズルブロック42と、後ノズルブロック43と、前ノズルブロック42と後ノズルブロック43との間に配置されたシム板44とからなる。

【0005】

前ノズルブロック42は、複数の発泡性溶融材料通路45が設けられている。複数の発泡性溶融材料通路45は、前ノズルブロック42の上面に設けられた複数の材料入口45aと前ノズルブロック42の後面に設けられた複数の材料出口45bとをそれぞれ連通する。

【0006】

シム板44は、複数の材料通過穴44aと、矩形の切欠部であるシム開口部44bとが設けられている。シム板44がスロットノズル組立体41に組み込まれたときに、前ノズルブロック42の複数の材料出口45bは、シム板44の複数の材料通過穴44aにそれぞれ対向する。発泡性溶融材料は、材料出口45bからシム板44の材料通過穴44aの中へ流れ込む。

【0007】

後ノズルブロック43は、複数の材料縦溝通路46と、一つの共通横溝通路48とが設けられている。後ノズルブロック43がスロットノズル組立体41に組み込まれたときに、シム板44の複数の材料通過穴44aは、後ノズルブロック43の複数の材料縦溝通路46の上部にそれぞれ対向する。発泡性溶融材料は、シム板44の材料通過穴44aから後ノズルブロック43の材料縦溝通路46の中へ流れ込む。

【0008】

シム板44のシム開口部44b、前ノズルブロック42の後面、及び後ノズルブロック43の前面により、スロット49を画定する。

【0009】

発泡性溶融材料は、制御モジュール(不図示)から前ノズルブロック42の材料入口45aに供給される。発泡性溶融材料は、前ノズルブロック42の材料通路45を通って材料出口45bからシム板44の材料通過穴44aへ流れ込む。そして、発泡性溶融材料は、材料通過穴44aから後ノズルブロック43の縦溝通路46へ流れ込む。

縦溝通路46へ流れ込んだ発泡性溶融材料は、共通横溝通路48へ流れ込み、そして、スロット49へ流れ込む。最終的に、発泡性溶融材料は、スロットノズル組立体41の出口50から押し出される。出口50から押し出された発泡性溶融材料は、発泡して、搬送方向Xへ搬送されている基材55上に幅広の帯状の発泡層56を形成する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−22867号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記従来のスロットノズル組立体41において、以下の問題がある。

図9は、従来のシム板44のシム開口部44bすなわちスロット49における発泡性溶融材料の流れ、及び基材(被塗物)55に塗布された発泡層56を示す説明図である。

図9に示すように、縦溝通路46の下方へ向かう発泡性溶融材料の縦流れVFは、共通横溝通路48へ流れ込んで左右方向へ向かう部分流れPFと下方のシム開口部44bへ向かう直接流れDFとに分かれる。隣接した縦溝通路46から共通横溝通路48へ流れ込んだ発泡性溶融材料の部分流れPFは、隣接した縦溝通路46の間の共通横溝通路48の中間点MPで出会って互いに衝突する。衝突して合わさった二つの部分流れPFは、下方へ向きを変えて、衝突流れCFとなる。衝突流れCFは、流れが遅く流量も少ない。このため、衝突流れCFにおいて、発泡性溶融材料内に溶け込んでいる気体の一部は、早期発泡してしまう。

【0012】

共通横溝通路48を流れる部分流れPFの一部は、分散流れDSFとして斜め下方へ分散する。衝突流れCF及び分散流れDSFの流量及び流速は、比較的小さい。

一方、直接流れDFの流量及び流速は、比較的大きい。衝突流れCF、分散流れDSF、及び直接流れDFは、シム開口部44bすなわちスロット49へ流れ込む。それらの流れが出口50へ至るまでに、それらの流れの速度差は、比較的に低減される。しかし、それらの流れの速度は、それらの流れが出口50へ至るまでに均等にはならない。

【0013】

また、シム開口部44b(スロット49)の両側縁部44cに隣接する発泡性溶融材料の流速は、側縁部44cの抵抗よってシム開口部44bの中央部の流速よりも小さくなる。このため、シム開口部44bの両側縁部44cにおいて、発泡性溶融材料の早期発泡を生じる。

【0014】

これらの流れの流量及び流速の差は、基材55の上に形成される発泡層56の厚さを不均一なものにする。発泡層56は、縦溝通路46のほぼ直下において主に直接流れDFにより形成される厚い層部分56aと、隣接する縦溝通路46の間で主に衝突流れCF及び分散流れDSFにより形成される薄い層部分56bとを含む。薄い層部分56bの一部は、早期発泡した溶融材料を含む発泡状態の悪い層である。薄い層部分56bの内部に形成された気泡の直径は、比較的大きい。厚い層部分56a内に形成された気泡の直径は、薄い層部分56b内に形成された気泡の直径よりも小さい。その結果、薄い層部分56bは、スロット49の長手方向に間隔をあけて複数の筋となって現れる。これらの筋は、製品の品質を落とし、また、製品の見栄えも悪くする。

【0015】

そこで、本発明は、流体材料をスロットの長手方向に略均一に押し出すことができるスロットノズル組立体を提供することを目的とする。

【課題を解決するための手段】

【0016】

前述した課題を解決する為に本発明では次のようなスロットノズル組立体とした。

すなわち、流体材料を押し出すスロットノズル組立体であって、前記流体材料を押し出すスロットと、複数の材料出口と、前記スロットと前記複数の材料出口のそれぞれを連通する複数の材料分散通路とを有し、前記複数の材料分散通路のそれぞれの前記スロットの長手方向における幅は、前記複数の材料出口のそれぞれから前記スロットへ向かって拡大している。

【発明の効果】

【0017】

本発明によるスロットノズル組立体は、流体材料をスロットの長手方向に略均一に押し出すことができる。

【図面の簡単な説明】

【0018】

【図1】スロットコートガンと、発泡性溶融材料を供給するシステムとを含む本発明による一実施例を示す図である。

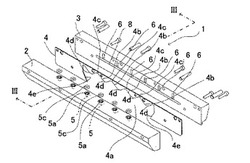

【図2】本発明のスロットノズル組立体の分解斜視図である。

【図3】本発明のスロットノズル組立体の縦断面図である。

【図4】本発明の後ノズルブロックに取り付けられたシム板を示す図である。

【図5】本発明のシム板の開口部すなわちスロットノズルのスロットにおける発泡性溶融材料の流れ、及び基材に塗布された発泡層を示す説明図である。

【図6】従来のスロットノズル組立体の分解斜視図である。

【図7】従来のスロットノズル組立体の縦断面図である。

【図8】従来の後ノズルブロックに取り付けられたシム板を示す図である。

【図9】従来のシム板の開口部すなわちスロットノズルのスロットにおける発泡性溶融材料の流れ、及び基材に塗布された発泡層を示す説明図である。

【発明を実施するための形態】

【0019】

以下、本発明を、好ましい実施形態に基づき図面を参照しながら説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

本実施例において、前、後、上、及び下という用語は、説明のために使用しており、本発明をそれらに限定するものではなく、前、後、上、及び下の示す方向は、装置に取り付けられたスロットノズル組立体の向きに応じて変わることがある。

【実施例1】

【0020】

図1は、スロットコートガンと、発泡性溶融材料を供給するシステムとを含む本発明による一実施例を示す図である。

スロットコートガン21は、スロットノズル組立体1と、制御モジュール23と、ガン本体24とからなる。スロットノズル組立体1は、発泡性溶融材料(流体材料)を押し出す。スロットノズル組立体1の下で、幅広の平坦な基材(被塗物)15は、スロットノズル組立体1に接触して、あるいは非接触で、矢印Xで示す方向に搬送される。

スロットノズル組立体1は、前ノズルブロック2と、後ノズルブロック3と、前ノズルブロック2と後ノズルブロック3との間に配置されたシム板4とからなる。前ノズルブロック2は、基材15の搬送方向Xの上流側に位置する。後ノズルブロック3は、基材15の搬送方向Xの下流側に位置する。

【0021】

ガン本体24は、発泡性溶融材料供給システム31から発泡性溶融材料が供給される。ガン本体24には、カートリッジヒーター(不図示)及び温度センサー(不図示)が設けられている。発泡性溶融材料は、ガン本体24を通して制御モジュール23へ送られる。

【0022】

制御モジュール23には、開閉弁(不図示)が設けられている。開閉弁は、制御モジュール23内に設けられている材料通路(不図示)内の材料の流れを許容及び遮断する。開閉弁が開いているときには、発泡性溶融材料がスロットノズル組立体1へ流れる。開閉弁が閉じているときには、スロットノズル組立体1への発泡性溶融材料の流れが遮断される。

【0023】

発泡性溶融材料供給システム31は、溶融材料供給源32と、フォームステーション33と、定量ポンプ34とからなる。

【0024】

溶融材料供給源32は、タンクと、タンク内の固体または半固体の重合物質を溶融するヒーターとからなり、タンク内の溶融材料をフォームステーション33へ供給する。

【0025】

フォームステーション33は、重合物質の溶融材料に気体(乾燥空気、窒素気体、二酸化炭素など)を混合して発泡性溶融材料をつくる。発泡性溶融材料は、溶融材料に溶解した気体が発泡を開始する臨界圧力またはそれ以上の圧力に維持されている限りにおいて混合物の状態(液体状態)を維持する。発泡性溶融材料は、大気圧にさらされると、気体が小さい泡の形で溶融材料から発生して発泡体を形成し、泡が拡大して体積を膨張させる。

【0026】

フォームステーション33は、第一ポンプ(歯車ポンプ)35と、第二ポンプ(歯車ポンプ)36と、気体供給源37と、混合器38とからなる。第一ポンプ35は、溶融材料供給源32から溶融材料を第二ポンプ36へ圧送する。気体供給源37は、第一ポンプ35と第二ポンプ36との間で溶融材料に気体を導入する。第一ポンプ35と第二ポンプ36との流量に差を設けることにより、気体供給源37からの気体は溶融材料へ導入される。混合器38は、第二ポンプ36から気体が導入された溶融材料を受け取り、溶融材料に気体を混合して発泡性溶融材料にする。混合器38からの発泡性溶融材料は、定量ポンプ34によりホース39を介してスロットコートガン21のガン本体24へ供給される。

【0027】

図2は、本発明のスロットノズル組立体1の分解斜視図である。図3は、図2の線III―IIIに沿って取った本発明のスロットノズル組立体1の縦断面図である。

スロットノズル組立体1は、前ノズルブロック(第一ノズルブロック)2と、後ノズルブロック(第二ノズルブロック)3と、前ノズルブロック2と後ノズルブロック3との間に配置されたシム板4とからなる。

【0028】

前ノズルブロック2は、複数の発泡性溶融材料通路5が設けられている。複数の発泡性溶融材料通路5は、前ノズルブロック2の上面に設けられた複数の材料入口5aと前ノズルブロック2の後面に設けられた複数の材料出口5bとをそれぞれ連通する。複数の発泡性溶融材料通路5は、複数の制御モジュール23の材料通路(不図示)のそれぞれに接続される。発泡性溶融材料は、制御モジュール23の材料通路から前ノズルブロック2の発泡性溶融材料通路5の材料入口5aへ供給される。前ノズルブロック2と制御モジュール23の間には、材料入口5aからの発泡性溶融材料の漏れを防止するためにシール部材5cが配置されている。発泡性溶融材料は、複数の材料出口5bからスロットノズル組立体1の内部へ供給される。

【0029】

シム板4は、下辺部に開口するシム開口部(切欠部)4aが設けられている。シム開口部4aの上縁部は、波型に形成されている。すなわち、シム開口部4aの上側には、複数の山形切欠部4bがシム板4の幅方向に連続して形成されている。複数の山形切欠部4bは、シム開口部4aに連通している。シム板4の幅方向における複数の山形切欠部4bのそれぞれの幅は、頂部4cからシム開口部4aの出口の方へ向かって拡大している。シム板4の幅方向は、シム板4がスロットノズル組立体1に組み込まれたときに基材15の搬送方向Xに対して直交する方向である。シム板4の幅方向は、スロット9の長手方向である。

【0030】

山形切欠部4bの頂部4cは、図3に示すようにシム板4がスロットノズル組立体1に組み込まれたときに、前ノズルブロック2の材料出口5bに対向する。また、頂部4cは、後述する図4に示すように後ノズルブロック3の縦溝通路6の頂部に対向する位置に配置される。シム開口部4aの複数の山形切欠部4bのそれぞれは、スロットノズル組立体1の出口10へ向かって発泡性溶融材料を分散する下方へ拡大する材料分散通路7として形成されている。材料分散通路7は、材料出口5bとスロット9とを連通し、材料出口5bからスロット9へ向かって材料分散通路7の幅が拡大していく。すなわち、複数の材料分散通路7のそれぞれのスロット9の長手方向における幅は、複数の材料出口5bのそれぞれからスロット9へ向かって拡大している。

【0031】

隣り合う山形切欠部4bの接続部分は、所望の角度及び曲率半径を有する谷部4dとして形成されている。

【0032】

シム開口部4aの幅方向の両側縁部(内方傾斜部)4eは、下方の開口部へ向かって内側へ傾斜している。すなわち、両側縁部4eは、出口10へ行くにつれてシム開口部4aの幅が小さくなるように傾斜している。両側縁部4eは、絞りとしての機能を有する。出口10へ向かって内方へ傾斜している両側縁部4eにより、スロット9は、出口へ向かってスロット9の長手方向の幅が縮小する先細りになっている。

【0033】

後ノズルブロック3は、スロットノズル組立体1に組み込まれたときに、前ノズルブロック2の複数の材料出口5bに対向する複数の材料縦溝通路6が設けられている。また、後ノズルブロック3には、複数の材料縦溝通路6が連通する一つの共通横溝通路(空孔)8が設けられている。複数の材料縦溝通路6は、複数の材料出口5bのそれぞれを共通横溝通路と連通させている。共通横溝通路8は、複数の材料出口5bとスロット9との間に設けられ、スロット9の長手方向と平行に延在している。複数の材料分散通路7は、共通横溝通路8に連通している。本実施例において、共通横溝通路8は、スロット9に隣接して設けられている。

【0034】

シム板4のシム開口部4a、前ノズルブロック2の後面、及び後ノズルブロック3の前面により、スロット9を画定する。スロット9の長手方向は、スロットノズル組立体1と基材15との間の相対移動方向(本実施例において搬送方向X)に直交する幅方向である。

【0035】

発泡性溶融材料は、制御モジュール3の開閉弁を開くことにより、前ノズルブロック2の材料入口5aへ供給される。発泡性溶融材料は、前ノズルブロック2の材料通路5を通って材料出口5bからシム板4の山形切欠部4bの頂部4cへ流れ込む。頂部4cへ流れ込んだ発泡性溶融材料は、下方へ分散して拡がる。発泡性溶融材料の多くは、山形切欠部4bの下方へ拡大した材料分散通路7へ流れ込む。発泡性溶融材料の一部は、後ノズルブロック3の縦溝通路6へ流れ込む。複数の縦溝通路6へ流れ込んだ発泡性溶融材料は、一つの共通横溝通路8へ流れ込む。共通横溝通路8から流れ出た発泡性溶融材料は、下方へ拡大した材料分散通路7から流れ出た発泡性溶融材料と共にスロット9へ流れ込む。発泡性溶融材料は、スロット9を通りスロットノズル組立体1の出口10から押し出される。出口10から押し出された発泡性溶融材料は、発泡して、基材15上に幅の広い帯状の発泡層16を形成する。

【0036】

スロット9の内部を流れる発泡性溶融材料は、シム開口部4aの両側縁部4eによりシム開口部4aの中央寄りへ押し流されるので、両側縁部4eの周辺における発泡性溶融材料の流速が減速されることを防止することができる。これによって、両側縁部4eの周辺において発泡性溶融材料が早期発泡してしまうことを防止することができる。本実施例においては、両側縁部4eの周辺における発泡性溶融材料の流速は、シム開口部4aの長手方向の中央部における発泡性溶融材料の流速に比べて実質的に遅くなることはない。

【0037】

本実施例によれば、従来のスロットノズル組立体のような衝突流れCF、分散流れDSF、及び直接流れDFのような異なる流れは、ほとんど発生しない。

本実施例によれば、複数の下方へ拡大した材料分散通路7及び両側縁部4eの機能により、図5に示すように、発泡性溶融材料は、シム開口部4aすなわちスロット9の長手方向に均一に分散され、スロット9の長手方向における発泡性溶融材料の流量、流速、及び圧力の分布が効果的に均一化される。

【0038】

スロット9内で均一に分散された発泡性溶融材料は、スロット9の出口10へ送られ、スロット9から押し出される。それによって、発泡性溶融材料は、均一に発泡し、図5に示すように、基材15の幅方向に均一な厚さを有する発泡層16を基材15上に形成する。また、発泡層16の内部の気泡の直径は、小さく且つ均一である。ゆえに、従来のスロットノズルのように、発泡層に筋が発生することはない。

【0039】

さらに、本実施例によれば、シム開口部4aの複数の下方へ拡大した材料分散通路7は、シム板4(スロットノズル組立体1)の長手方向に連続して接続されているので、スロット9の入口から出口10までの長さDを短くすることができる。従って、スロットノズル組立体1を小型化することができる。

【0040】

本実施例において、上記効果を有効に達成するために、シム開口部4aのそれぞれの部分の形状に関する長さ比、角度などの様々な数値限定を以下に具体的に示す。

これらの数値限定は、複数の下方へ拡大した材料分散通路7及び内方へ傾斜する側縁部4eを有するシム開口部4aの形状により発泡溶融材料の分配すなわち分散を均一に維持し、必要な圧力を維持してスロット9(シム開口部4a)内での早期発泡を防止し、スロット9内の流量又は圧力の差を減少させ、材料分散通路7の谷部4dの近傍の合流点Mにおける衝突流れによる筋の発生を最小限に抑え、スロット9の長さDを小さくするための適切な範囲を定める。

【0041】

(1)使用される発泡性溶融材料

気体含有ホットメルト

粘度:10,000cps〜100,000cps

温度:100℃〜200℃

制御モジュール23のそれぞれからスロットノズル組立体1へ供給される気体含有ホットメルトの塗布量:30cc/m2〜200cc/m2

【0042】

(2−1)

小型のノズルにするためのシム開口形状を決定する各要素についての適正な数値範囲(下限値と上限値を設定する)

【0043】

(2−1−1) P/A =1.25以下。

Pは、後ノズルブロック3に形成された隣接する縦溝通路6の間の間隔を示す。本実施例において、隣接する縦溝通路6の間の間隔Pは、等しい。しかし、間隔Pは、必ずしも等間隔である必要はない。例えば、複数の制御モジュール3から供給される発泡性溶融材料の流量が異なる場合には、異なる流量に応じて、間隔Pを変更してもよい。

Aは、シム開口部4aの頂部4cから出口10までの距離を示す。

本実施例において、P/Aは、1.06である。

間隔Pが大きすぎると、前ノズルブロック2に設けられた材料出口5bの間隔が拡がるので、発泡性溶融材料の分布が悪くなり、スロットノズル組立体1の内部で圧力差が発生しやすくなる。

距離Aを小さくすると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点M(図5)で合流する前に、発泡性溶融材料が早期発泡してしまう。

間隔Pに比べて距離Aが長すぎると、スロット9の長さDが長くなるので、スロットノズル組立体1自体の寸法が大きくなる。

距離Aに比べて間隔Pが小さい場合、材料出口5bの数が増えた場合と同様の効果を奏する。すなわち、発泡性溶融材料の分布が均一化される方向へ向かう。したがって、P/Aの下限値は、0に限りなく近い。

P/A は、1.25以下が好ましい。

【0044】

(2−1−2) B/A =0.2〜0.7

Bは、シム開口部4aに形成された山形切欠部4bの頂部4cと谷部4dの間の距離を示す。

本実施例において、B/Aは、0.3である。

距離Bに比べて距離Aが長すぎると、スロット9の長さDが長くなるので、スロットノズル組立体1自体の寸法が大きくなる。

距離Aに比べて距離Bが長すぎると、材料出口5bから合流点Mまでの距離が長くなる。その結果、山形切欠部4bの谷部4dから出口10までの距離Cが短くなる。距離Cが短すぎると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

B/A は、0.2〜0.7が好ましい。

【0045】

(2−1−3) P/B =1.8〜6.25

本実施例において、P/Bは、3.57である。

P/Bが小さいほど、山形切欠部4bの頂部4cと谷部4dを結ぶ辺の鉛直線に対する角度θが小さくなり、合流点Mでの左右流の合流が円滑に行われ筋の発生を防ぎやすい。しかし、距離Bが大きすぎると、材料出口5bから合流点Mまでの距離が長くなる。その結果、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。さらにまた、距離Bが大きすぎると、距離Cが短すぎるので、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

P/Bが大きいほど、角度θが大きくなり、合流点Mで衝突流れが発生しやすくなる。その結果、基材に塗布された発泡層に筋が発生しやすい。

また、間隔Pが大きすぎると、前ノズルブロック2に設けられた材料出口5bの間隔が拡がるので、発泡性溶融材料の分布が悪くなり、スロットノズル組立体1の内部で圧力差が発生しやすくなる。その結果、基材に塗布された発泡層の厚さが不均一になる。

P/Bは、1.8〜6.25が好ましい。

なお、角度θは、間隔Pと距離Bとに応じて変化する。

【0046】

(2−1−4) R =5〜20mm

Rは、谷部4dの曲率半径を示す。

本実施例において、曲率半径Rは、10mmである。

曲率半径Rが小さくなると、角度θが小さくなり、合流点Mで衝突流れが発生しやすくなる。

曲率半径Rが大きすぎると、材料出口5bから真横へ発泡性溶融材料が流れることになり、直接流れ同士が衝突するおそれがある。このような衝突流れは、基材上に塗布された発泡層に筋を発生させる原因になる。

曲率半径Rは、5〜20mmが好ましい。

【0047】

(2−1−5) C/A =0.3〜0.8

本実施例において、C/Aは、0.7である。

C/Aが大きすぎると、角度θが大きくなるので、合流点Mで衝突流れが発生しやすくなる。その結果、基材に塗布された発泡層に筋が発生しやすい。一方、距離Cが大きい場合には、発泡性溶融材料が出口に到るまでに発泡性溶融材料の流量及び流速が均一化されやすいので、筋の発生を防止しやすいこともある。しかし、距離Cが大きすぎるとスロットノズル組立体が大きくなり好ましくない。

C/Aが小さいと、角度θが小さくなるので、合流点Mでの左右流の合流が円滑に行われ筋の発生を防止しやすい。しかし、距離Cが小さすぎると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

C/Aは、0.3〜0.8が好ましい。

【0048】

(2−2)シム開口部4a内の幅方向両側縁部4eの近傍における発泡性溶融材料の流れを中央部へ寄せ、側縁部4eの近傍における発泡性溶融材料の流速が中央部における発泡性溶融材料の流速より遅くなることを防ぐための側縁部4eの内方傾斜角(絞り傾斜角)αの適正範囲

α =10〜40度

本実施例において、絞り傾斜角αは、31.35度である。

絞り傾斜角αが小さすぎると、従来技術と同様にシム開口部4aの両側縁部4eの抵抗により発泡性溶融材料の流速が遅くなりやすい。このため、発泡層の幅方向の両側部において、発泡層の厚さが薄くなる。

絞り傾斜角αが大きすぎると、側縁部4eの長さが長くなる。このため、長くなった側縁部4eの抵抗により発泡性溶融材料の流速が遅くなりやすい。絞り傾斜角αが小さすぎる場合と同様に、発泡層の幅方向の両側部において、発泡層の厚さが薄くなる。また、長くなった側縁部4eのために、発泡性溶融材料がスロット内部の両端部で滞留する。

内方傾斜角αは、10〜40度が好ましい。

【0049】

上記数値範囲外の条件においては、スロットノズル組立体の内部での発泡性溶融材料の分布が悪くなり、基材に塗布された発泡層に筋が発生し、また、発泡層の厚さにばらつきが発生した。

【0050】

本実施例においては、複数の山形切欠部4bが連続して形成されたシム板4を使用して、本発明を説明した。しかし、本発明は、これに限定されるものではない。シム板を使用せずに、前ノズルブロック2又は後ノズルブロック3に、山形切欠部4bと同様の山形溝穴を複数個連続して形成してもよい。山形溝穴は、材料出口5bとスロット9とを連通し、材料出口5bからスロット9へ向かって長手方向の幅が拡大していく材料分散通路であるとよい。

また、山形溝穴が形成されたノズルブロックとシム板と組み合わせて、シム板を交換することにより、スロットの幅、長さ、又は厚さ(間隔)を変更できるようにしてもよい。

【0051】

厚さの異なるシム板を使用することにより、発泡層の塗布パターンに応じて、スロットの厚さ(間隔)を容易に変更することができる。よって、塗布パターンの変更の際の費用を低減することができる。

シム板を使用せずに、ノズルブロックに複数の材料分散通路を形成した場合には、生産現場などにおけるシム板の組み付け不良などの人為的ミスを防止できるという効果を奏する。

【0052】

本実施例によれば、被塗物に塗布された発泡層に気泡の筋が発生することを防止することができる。

本実施例によれば、スロットノズル組立体の通路内の流体材料の流量分布、速度分布、又は圧力分布を改善することができる。

【0053】

本実施例によれば、スロットノズル組立体と被塗物との間の相対移動方向に直交する幅方向に流体材料を略均一に押し出すことができる。

【0054】

本実施例によれば、スロットノズル組立体の内部における幅方向への流れの発生を低減して衝突流れを低減することができる。これによって、流体材料は、材料分散通路へ円滑に流れて幅方向に略均一な流速分布を得ることができる。よって、早期発泡による発泡層の筋の発生を防止することができる。

【0055】

本実施例によれば、スロットの両側縁部が下方へ向かうにつれて中央部へ向かって内方へ傾斜しているので、両側縁部における流体材料の流速が中央部における流体材料の流速に比べて遅くなることを防止することができる。これによって、スロットの長手方向における流体材料の塗布分布を均一にすることができる。

【0056】

本発明による流体材料を押し出すスロットノズル組立体は、ラベルの糊付け、シール剤の塗布、ガスケットの塗布などの接触又は非接触塗布全般に適用できる。

【0057】

本明細書における「発泡性溶融材料」は、重合物質と気体との混合物である。例えば、発泡性溶融材料は、無加硫のゴム系、飽和ポリエステル系、ポリアミド系、ポリオレフィン系及びポリオレフィン系の共重合体又はそれらの変成体に、空気若しくは窒素又は二酸化炭素などの気体を圧力下で溶解させたものである。大気圧下においては、発泡性溶融材料は、溶解した気体が発泡して無数の独立気泡を生成し、体積が1.5倍ないし5倍ぐらいまで膨張する。

【0058】

本実施例においては、発泡性溶融材料を使用して本発明を説明したが、本発明は、発泡性溶融材料のみならず、非発泡性流体材料の塗布にも適用できる。非発泡性流体材料としては、例えば、ホットメルトや液体材料がある。

【0059】

本発明は、以上の実施形態に限定されるものではなく、その特徴事項から逸脱することなく、他のいろいろな形態で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、すべて本発明の範囲内のものである。

【符号の説明】

【0060】

1 スロットノズル組立体

2 前ノズルブロック(第一ノズルブロック)

3 後ノズルブロック(第二ノズルブロック)

4 シム板

4a シム開口部

4b 山形切欠部

4c 頂部

4e 側縁部

5b 材料出口

6 縦溝通路

7 材料分散通路

8 共通横溝通路

9 スロット

【技術分野】

【0001】

本発明は、流体材料を押し出すスロットノズル組立体、及びスロットノズル組立体に使用されるシム板に関する。

【背景技術】

【0002】

スロットノズル組立体を有するスロットコートガンは、流体材料を基材へフィルム状に、あるいはストライプ状に、押し出す接触式又は非接触式の塗布装置である。スロットコートガンは、クラフト紙、上質紙、離型紙、ポリエチレンフィルム、不織布などに薄く広く流体材料を面塗布することができるので、クラフト袋、粘着テープやラベル、衛生用品の加工製造等に使用されている。

【0003】

スロットコートガンは、発泡性溶融材料を基材へ塗布するために使用することもできる(特許文献1)。

【0004】

発泡性溶融材料を押し出すスロットコートガンのスロットノズル組立体は、シム板を有するものがある。以下、添付図面を参照して、従来のシム板44を有するスロットノズル組立体41を説明する。

図6は、従来のスロットノズル組立体41の分解斜視図である。図7は、図6の線VII―VIIに沿って取った従来のスロットノズル組立体41の縦断面図である。図8は、従来の後ノズルブロック43に取り付けられたシム板44を示す図である。

従来のスロットノズル組立体41は、前ノズルブロック42と、後ノズルブロック43と、前ノズルブロック42と後ノズルブロック43との間に配置されたシム板44とからなる。

【0005】

前ノズルブロック42は、複数の発泡性溶融材料通路45が設けられている。複数の発泡性溶融材料通路45は、前ノズルブロック42の上面に設けられた複数の材料入口45aと前ノズルブロック42の後面に設けられた複数の材料出口45bとをそれぞれ連通する。

【0006】

シム板44は、複数の材料通過穴44aと、矩形の切欠部であるシム開口部44bとが設けられている。シム板44がスロットノズル組立体41に組み込まれたときに、前ノズルブロック42の複数の材料出口45bは、シム板44の複数の材料通過穴44aにそれぞれ対向する。発泡性溶融材料は、材料出口45bからシム板44の材料通過穴44aの中へ流れ込む。

【0007】

後ノズルブロック43は、複数の材料縦溝通路46と、一つの共通横溝通路48とが設けられている。後ノズルブロック43がスロットノズル組立体41に組み込まれたときに、シム板44の複数の材料通過穴44aは、後ノズルブロック43の複数の材料縦溝通路46の上部にそれぞれ対向する。発泡性溶融材料は、シム板44の材料通過穴44aから後ノズルブロック43の材料縦溝通路46の中へ流れ込む。

【0008】

シム板44のシム開口部44b、前ノズルブロック42の後面、及び後ノズルブロック43の前面により、スロット49を画定する。

【0009】

発泡性溶融材料は、制御モジュール(不図示)から前ノズルブロック42の材料入口45aに供給される。発泡性溶融材料は、前ノズルブロック42の材料通路45を通って材料出口45bからシム板44の材料通過穴44aへ流れ込む。そして、発泡性溶融材料は、材料通過穴44aから後ノズルブロック43の縦溝通路46へ流れ込む。

縦溝通路46へ流れ込んだ発泡性溶融材料は、共通横溝通路48へ流れ込み、そして、スロット49へ流れ込む。最終的に、発泡性溶融材料は、スロットノズル組立体41の出口50から押し出される。出口50から押し出された発泡性溶融材料は、発泡して、搬送方向Xへ搬送されている基材55上に幅広の帯状の発泡層56を形成する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−22867号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記従来のスロットノズル組立体41において、以下の問題がある。

図9は、従来のシム板44のシム開口部44bすなわちスロット49における発泡性溶融材料の流れ、及び基材(被塗物)55に塗布された発泡層56を示す説明図である。

図9に示すように、縦溝通路46の下方へ向かう発泡性溶融材料の縦流れVFは、共通横溝通路48へ流れ込んで左右方向へ向かう部分流れPFと下方のシム開口部44bへ向かう直接流れDFとに分かれる。隣接した縦溝通路46から共通横溝通路48へ流れ込んだ発泡性溶融材料の部分流れPFは、隣接した縦溝通路46の間の共通横溝通路48の中間点MPで出会って互いに衝突する。衝突して合わさった二つの部分流れPFは、下方へ向きを変えて、衝突流れCFとなる。衝突流れCFは、流れが遅く流量も少ない。このため、衝突流れCFにおいて、発泡性溶融材料内に溶け込んでいる気体の一部は、早期発泡してしまう。

【0012】

共通横溝通路48を流れる部分流れPFの一部は、分散流れDSFとして斜め下方へ分散する。衝突流れCF及び分散流れDSFの流量及び流速は、比較的小さい。

一方、直接流れDFの流量及び流速は、比較的大きい。衝突流れCF、分散流れDSF、及び直接流れDFは、シム開口部44bすなわちスロット49へ流れ込む。それらの流れが出口50へ至るまでに、それらの流れの速度差は、比較的に低減される。しかし、それらの流れの速度は、それらの流れが出口50へ至るまでに均等にはならない。

【0013】

また、シム開口部44b(スロット49)の両側縁部44cに隣接する発泡性溶融材料の流速は、側縁部44cの抵抗よってシム開口部44bの中央部の流速よりも小さくなる。このため、シム開口部44bの両側縁部44cにおいて、発泡性溶融材料の早期発泡を生じる。

【0014】

これらの流れの流量及び流速の差は、基材55の上に形成される発泡層56の厚さを不均一なものにする。発泡層56は、縦溝通路46のほぼ直下において主に直接流れDFにより形成される厚い層部分56aと、隣接する縦溝通路46の間で主に衝突流れCF及び分散流れDSFにより形成される薄い層部分56bとを含む。薄い層部分56bの一部は、早期発泡した溶融材料を含む発泡状態の悪い層である。薄い層部分56bの内部に形成された気泡の直径は、比較的大きい。厚い層部分56a内に形成された気泡の直径は、薄い層部分56b内に形成された気泡の直径よりも小さい。その結果、薄い層部分56bは、スロット49の長手方向に間隔をあけて複数の筋となって現れる。これらの筋は、製品の品質を落とし、また、製品の見栄えも悪くする。

【0015】

そこで、本発明は、流体材料をスロットの長手方向に略均一に押し出すことができるスロットノズル組立体を提供することを目的とする。

【課題を解決するための手段】

【0016】

前述した課題を解決する為に本発明では次のようなスロットノズル組立体とした。

すなわち、流体材料を押し出すスロットノズル組立体であって、前記流体材料を押し出すスロットと、複数の材料出口と、前記スロットと前記複数の材料出口のそれぞれを連通する複数の材料分散通路とを有し、前記複数の材料分散通路のそれぞれの前記スロットの長手方向における幅は、前記複数の材料出口のそれぞれから前記スロットへ向かって拡大している。

【発明の効果】

【0017】

本発明によるスロットノズル組立体は、流体材料をスロットの長手方向に略均一に押し出すことができる。

【図面の簡単な説明】

【0018】

【図1】スロットコートガンと、発泡性溶融材料を供給するシステムとを含む本発明による一実施例を示す図である。

【図2】本発明のスロットノズル組立体の分解斜視図である。

【図3】本発明のスロットノズル組立体の縦断面図である。

【図4】本発明の後ノズルブロックに取り付けられたシム板を示す図である。

【図5】本発明のシム板の開口部すなわちスロットノズルのスロットにおける発泡性溶融材料の流れ、及び基材に塗布された発泡層を示す説明図である。

【図6】従来のスロットノズル組立体の分解斜視図である。

【図7】従来のスロットノズル組立体の縦断面図である。

【図8】従来の後ノズルブロックに取り付けられたシム板を示す図である。

【図9】従来のシム板の開口部すなわちスロットノズルのスロットにおける発泡性溶融材料の流れ、及び基材に塗布された発泡層を示す説明図である。

【発明を実施するための形態】

【0019】

以下、本発明を、好ましい実施形態に基づき図面を参照しながら説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

本実施例において、前、後、上、及び下という用語は、説明のために使用しており、本発明をそれらに限定するものではなく、前、後、上、及び下の示す方向は、装置に取り付けられたスロットノズル組立体の向きに応じて変わることがある。

【実施例1】

【0020】

図1は、スロットコートガンと、発泡性溶融材料を供給するシステムとを含む本発明による一実施例を示す図である。

スロットコートガン21は、スロットノズル組立体1と、制御モジュール23と、ガン本体24とからなる。スロットノズル組立体1は、発泡性溶融材料(流体材料)を押し出す。スロットノズル組立体1の下で、幅広の平坦な基材(被塗物)15は、スロットノズル組立体1に接触して、あるいは非接触で、矢印Xで示す方向に搬送される。

スロットノズル組立体1は、前ノズルブロック2と、後ノズルブロック3と、前ノズルブロック2と後ノズルブロック3との間に配置されたシム板4とからなる。前ノズルブロック2は、基材15の搬送方向Xの上流側に位置する。後ノズルブロック3は、基材15の搬送方向Xの下流側に位置する。

【0021】

ガン本体24は、発泡性溶融材料供給システム31から発泡性溶融材料が供給される。ガン本体24には、カートリッジヒーター(不図示)及び温度センサー(不図示)が設けられている。発泡性溶融材料は、ガン本体24を通して制御モジュール23へ送られる。

【0022】

制御モジュール23には、開閉弁(不図示)が設けられている。開閉弁は、制御モジュール23内に設けられている材料通路(不図示)内の材料の流れを許容及び遮断する。開閉弁が開いているときには、発泡性溶融材料がスロットノズル組立体1へ流れる。開閉弁が閉じているときには、スロットノズル組立体1への発泡性溶融材料の流れが遮断される。

【0023】

発泡性溶融材料供給システム31は、溶融材料供給源32と、フォームステーション33と、定量ポンプ34とからなる。

【0024】

溶融材料供給源32は、タンクと、タンク内の固体または半固体の重合物質を溶融するヒーターとからなり、タンク内の溶融材料をフォームステーション33へ供給する。

【0025】

フォームステーション33は、重合物質の溶融材料に気体(乾燥空気、窒素気体、二酸化炭素など)を混合して発泡性溶融材料をつくる。発泡性溶融材料は、溶融材料に溶解した気体が発泡を開始する臨界圧力またはそれ以上の圧力に維持されている限りにおいて混合物の状態(液体状態)を維持する。発泡性溶融材料は、大気圧にさらされると、気体が小さい泡の形で溶融材料から発生して発泡体を形成し、泡が拡大して体積を膨張させる。

【0026】

フォームステーション33は、第一ポンプ(歯車ポンプ)35と、第二ポンプ(歯車ポンプ)36と、気体供給源37と、混合器38とからなる。第一ポンプ35は、溶融材料供給源32から溶融材料を第二ポンプ36へ圧送する。気体供給源37は、第一ポンプ35と第二ポンプ36との間で溶融材料に気体を導入する。第一ポンプ35と第二ポンプ36との流量に差を設けることにより、気体供給源37からの気体は溶融材料へ導入される。混合器38は、第二ポンプ36から気体が導入された溶融材料を受け取り、溶融材料に気体を混合して発泡性溶融材料にする。混合器38からの発泡性溶融材料は、定量ポンプ34によりホース39を介してスロットコートガン21のガン本体24へ供給される。

【0027】

図2は、本発明のスロットノズル組立体1の分解斜視図である。図3は、図2の線III―IIIに沿って取った本発明のスロットノズル組立体1の縦断面図である。

スロットノズル組立体1は、前ノズルブロック(第一ノズルブロック)2と、後ノズルブロック(第二ノズルブロック)3と、前ノズルブロック2と後ノズルブロック3との間に配置されたシム板4とからなる。

【0028】

前ノズルブロック2は、複数の発泡性溶融材料通路5が設けられている。複数の発泡性溶融材料通路5は、前ノズルブロック2の上面に設けられた複数の材料入口5aと前ノズルブロック2の後面に設けられた複数の材料出口5bとをそれぞれ連通する。複数の発泡性溶融材料通路5は、複数の制御モジュール23の材料通路(不図示)のそれぞれに接続される。発泡性溶融材料は、制御モジュール23の材料通路から前ノズルブロック2の発泡性溶融材料通路5の材料入口5aへ供給される。前ノズルブロック2と制御モジュール23の間には、材料入口5aからの発泡性溶融材料の漏れを防止するためにシール部材5cが配置されている。発泡性溶融材料は、複数の材料出口5bからスロットノズル組立体1の内部へ供給される。

【0029】

シム板4は、下辺部に開口するシム開口部(切欠部)4aが設けられている。シム開口部4aの上縁部は、波型に形成されている。すなわち、シム開口部4aの上側には、複数の山形切欠部4bがシム板4の幅方向に連続して形成されている。複数の山形切欠部4bは、シム開口部4aに連通している。シム板4の幅方向における複数の山形切欠部4bのそれぞれの幅は、頂部4cからシム開口部4aの出口の方へ向かって拡大している。シム板4の幅方向は、シム板4がスロットノズル組立体1に組み込まれたときに基材15の搬送方向Xに対して直交する方向である。シム板4の幅方向は、スロット9の長手方向である。

【0030】

山形切欠部4bの頂部4cは、図3に示すようにシム板4がスロットノズル組立体1に組み込まれたときに、前ノズルブロック2の材料出口5bに対向する。また、頂部4cは、後述する図4に示すように後ノズルブロック3の縦溝通路6の頂部に対向する位置に配置される。シム開口部4aの複数の山形切欠部4bのそれぞれは、スロットノズル組立体1の出口10へ向かって発泡性溶融材料を分散する下方へ拡大する材料分散通路7として形成されている。材料分散通路7は、材料出口5bとスロット9とを連通し、材料出口5bからスロット9へ向かって材料分散通路7の幅が拡大していく。すなわち、複数の材料分散通路7のそれぞれのスロット9の長手方向における幅は、複数の材料出口5bのそれぞれからスロット9へ向かって拡大している。

【0031】

隣り合う山形切欠部4bの接続部分は、所望の角度及び曲率半径を有する谷部4dとして形成されている。

【0032】

シム開口部4aの幅方向の両側縁部(内方傾斜部)4eは、下方の開口部へ向かって内側へ傾斜している。すなわち、両側縁部4eは、出口10へ行くにつれてシム開口部4aの幅が小さくなるように傾斜している。両側縁部4eは、絞りとしての機能を有する。出口10へ向かって内方へ傾斜している両側縁部4eにより、スロット9は、出口へ向かってスロット9の長手方向の幅が縮小する先細りになっている。

【0033】

後ノズルブロック3は、スロットノズル組立体1に組み込まれたときに、前ノズルブロック2の複数の材料出口5bに対向する複数の材料縦溝通路6が設けられている。また、後ノズルブロック3には、複数の材料縦溝通路6が連通する一つの共通横溝通路(空孔)8が設けられている。複数の材料縦溝通路6は、複数の材料出口5bのそれぞれを共通横溝通路と連通させている。共通横溝通路8は、複数の材料出口5bとスロット9との間に設けられ、スロット9の長手方向と平行に延在している。複数の材料分散通路7は、共通横溝通路8に連通している。本実施例において、共通横溝通路8は、スロット9に隣接して設けられている。

【0034】

シム板4のシム開口部4a、前ノズルブロック2の後面、及び後ノズルブロック3の前面により、スロット9を画定する。スロット9の長手方向は、スロットノズル組立体1と基材15との間の相対移動方向(本実施例において搬送方向X)に直交する幅方向である。

【0035】

発泡性溶融材料は、制御モジュール3の開閉弁を開くことにより、前ノズルブロック2の材料入口5aへ供給される。発泡性溶融材料は、前ノズルブロック2の材料通路5を通って材料出口5bからシム板4の山形切欠部4bの頂部4cへ流れ込む。頂部4cへ流れ込んだ発泡性溶融材料は、下方へ分散して拡がる。発泡性溶融材料の多くは、山形切欠部4bの下方へ拡大した材料分散通路7へ流れ込む。発泡性溶融材料の一部は、後ノズルブロック3の縦溝通路6へ流れ込む。複数の縦溝通路6へ流れ込んだ発泡性溶融材料は、一つの共通横溝通路8へ流れ込む。共通横溝通路8から流れ出た発泡性溶融材料は、下方へ拡大した材料分散通路7から流れ出た発泡性溶融材料と共にスロット9へ流れ込む。発泡性溶融材料は、スロット9を通りスロットノズル組立体1の出口10から押し出される。出口10から押し出された発泡性溶融材料は、発泡して、基材15上に幅の広い帯状の発泡層16を形成する。

【0036】

スロット9の内部を流れる発泡性溶融材料は、シム開口部4aの両側縁部4eによりシム開口部4aの中央寄りへ押し流されるので、両側縁部4eの周辺における発泡性溶融材料の流速が減速されることを防止することができる。これによって、両側縁部4eの周辺において発泡性溶融材料が早期発泡してしまうことを防止することができる。本実施例においては、両側縁部4eの周辺における発泡性溶融材料の流速は、シム開口部4aの長手方向の中央部における発泡性溶融材料の流速に比べて実質的に遅くなることはない。

【0037】

本実施例によれば、従来のスロットノズル組立体のような衝突流れCF、分散流れDSF、及び直接流れDFのような異なる流れは、ほとんど発生しない。

本実施例によれば、複数の下方へ拡大した材料分散通路7及び両側縁部4eの機能により、図5に示すように、発泡性溶融材料は、シム開口部4aすなわちスロット9の長手方向に均一に分散され、スロット9の長手方向における発泡性溶融材料の流量、流速、及び圧力の分布が効果的に均一化される。

【0038】

スロット9内で均一に分散された発泡性溶融材料は、スロット9の出口10へ送られ、スロット9から押し出される。それによって、発泡性溶融材料は、均一に発泡し、図5に示すように、基材15の幅方向に均一な厚さを有する発泡層16を基材15上に形成する。また、発泡層16の内部の気泡の直径は、小さく且つ均一である。ゆえに、従来のスロットノズルのように、発泡層に筋が発生することはない。

【0039】

さらに、本実施例によれば、シム開口部4aの複数の下方へ拡大した材料分散通路7は、シム板4(スロットノズル組立体1)の長手方向に連続して接続されているので、スロット9の入口から出口10までの長さDを短くすることができる。従って、スロットノズル組立体1を小型化することができる。

【0040】

本実施例において、上記効果を有効に達成するために、シム開口部4aのそれぞれの部分の形状に関する長さ比、角度などの様々な数値限定を以下に具体的に示す。

これらの数値限定は、複数の下方へ拡大した材料分散通路7及び内方へ傾斜する側縁部4eを有するシム開口部4aの形状により発泡溶融材料の分配すなわち分散を均一に維持し、必要な圧力を維持してスロット9(シム開口部4a)内での早期発泡を防止し、スロット9内の流量又は圧力の差を減少させ、材料分散通路7の谷部4dの近傍の合流点Mにおける衝突流れによる筋の発生を最小限に抑え、スロット9の長さDを小さくするための適切な範囲を定める。

【0041】

(1)使用される発泡性溶融材料

気体含有ホットメルト

粘度:10,000cps〜100,000cps

温度:100℃〜200℃

制御モジュール23のそれぞれからスロットノズル組立体1へ供給される気体含有ホットメルトの塗布量:30cc/m2〜200cc/m2

【0042】

(2−1)

小型のノズルにするためのシム開口形状を決定する各要素についての適正な数値範囲(下限値と上限値を設定する)

【0043】

(2−1−1) P/A =1.25以下。

Pは、後ノズルブロック3に形成された隣接する縦溝通路6の間の間隔を示す。本実施例において、隣接する縦溝通路6の間の間隔Pは、等しい。しかし、間隔Pは、必ずしも等間隔である必要はない。例えば、複数の制御モジュール3から供給される発泡性溶融材料の流量が異なる場合には、異なる流量に応じて、間隔Pを変更してもよい。

Aは、シム開口部4aの頂部4cから出口10までの距離を示す。

本実施例において、P/Aは、1.06である。

間隔Pが大きすぎると、前ノズルブロック2に設けられた材料出口5bの間隔が拡がるので、発泡性溶融材料の分布が悪くなり、スロットノズル組立体1の内部で圧力差が発生しやすくなる。

距離Aを小さくすると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点M(図5)で合流する前に、発泡性溶融材料が早期発泡してしまう。

間隔Pに比べて距離Aが長すぎると、スロット9の長さDが長くなるので、スロットノズル組立体1自体の寸法が大きくなる。

距離Aに比べて間隔Pが小さい場合、材料出口5bの数が増えた場合と同様の効果を奏する。すなわち、発泡性溶融材料の分布が均一化される方向へ向かう。したがって、P/Aの下限値は、0に限りなく近い。

P/A は、1.25以下が好ましい。

【0044】

(2−1−2) B/A =0.2〜0.7

Bは、シム開口部4aに形成された山形切欠部4bの頂部4cと谷部4dの間の距離を示す。

本実施例において、B/Aは、0.3である。

距離Bに比べて距離Aが長すぎると、スロット9の長さDが長くなるので、スロットノズル組立体1自体の寸法が大きくなる。

距離Aに比べて距離Bが長すぎると、材料出口5bから合流点Mまでの距離が長くなる。その結果、山形切欠部4bの谷部4dから出口10までの距離Cが短くなる。距離Cが短すぎると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

B/A は、0.2〜0.7が好ましい。

【0045】

(2−1−3) P/B =1.8〜6.25

本実施例において、P/Bは、3.57である。

P/Bが小さいほど、山形切欠部4bの頂部4cと谷部4dを結ぶ辺の鉛直線に対する角度θが小さくなり、合流点Mでの左右流の合流が円滑に行われ筋の発生を防ぎやすい。しかし、距離Bが大きすぎると、材料出口5bから合流点Mまでの距離が長くなる。その結果、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。さらにまた、距離Bが大きすぎると、距離Cが短すぎるので、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

P/Bが大きいほど、角度θが大きくなり、合流点Mで衝突流れが発生しやすくなる。その結果、基材に塗布された発泡層に筋が発生しやすい。

また、間隔Pが大きすぎると、前ノズルブロック2に設けられた材料出口5bの間隔が拡がるので、発泡性溶融材料の分布が悪くなり、スロットノズル組立体1の内部で圧力差が発生しやすくなる。その結果、基材に塗布された発泡層の厚さが不均一になる。

P/Bは、1.8〜6.25が好ましい。

なお、角度θは、間隔Pと距離Bとに応じて変化する。

【0046】

(2−1−4) R =5〜20mm

Rは、谷部4dの曲率半径を示す。

本実施例において、曲率半径Rは、10mmである。

曲率半径Rが小さくなると、角度θが小さくなり、合流点Mで衝突流れが発生しやすくなる。

曲率半径Rが大きすぎると、材料出口5bから真横へ発泡性溶融材料が流れることになり、直接流れ同士が衝突するおそれがある。このような衝突流れは、基材上に塗布された発泡層に筋を発生させる原因になる。

曲率半径Rは、5〜20mmが好ましい。

【0047】

(2−1−5) C/A =0.3〜0.8

本実施例において、C/Aは、0.7である。

C/Aが大きすぎると、角度θが大きくなるので、合流点Mで衝突流れが発生しやすくなる。その結果、基材に塗布された発泡層に筋が発生しやすい。一方、距離Cが大きい場合には、発泡性溶融材料が出口に到るまでに発泡性溶融材料の流量及び流速が均一化されやすいので、筋の発生を防止しやすいこともある。しかし、距離Cが大きすぎるとスロットノズル組立体が大きくなり好ましくない。

C/Aが小さいと、角度θが小さくなるので、合流点Mでの左右流の合流が円滑に行われ筋の発生を防止しやすい。しかし、距離Cが小さすぎると、スロット9の内部の圧力が低下する。その結果、下方へ拡大した材料分散通路7の内部の圧力を維持できなくなり、材料出口5bから供給された発泡性溶融材料が合流点Mで合流する前に、発泡性溶融材料が早期発泡してしまう。

C/Aは、0.3〜0.8が好ましい。

【0048】

(2−2)シム開口部4a内の幅方向両側縁部4eの近傍における発泡性溶融材料の流れを中央部へ寄せ、側縁部4eの近傍における発泡性溶融材料の流速が中央部における発泡性溶融材料の流速より遅くなることを防ぐための側縁部4eの内方傾斜角(絞り傾斜角)αの適正範囲

α =10〜40度

本実施例において、絞り傾斜角αは、31.35度である。

絞り傾斜角αが小さすぎると、従来技術と同様にシム開口部4aの両側縁部4eの抵抗により発泡性溶融材料の流速が遅くなりやすい。このため、発泡層の幅方向の両側部において、発泡層の厚さが薄くなる。

絞り傾斜角αが大きすぎると、側縁部4eの長さが長くなる。このため、長くなった側縁部4eの抵抗により発泡性溶融材料の流速が遅くなりやすい。絞り傾斜角αが小さすぎる場合と同様に、発泡層の幅方向の両側部において、発泡層の厚さが薄くなる。また、長くなった側縁部4eのために、発泡性溶融材料がスロット内部の両端部で滞留する。

内方傾斜角αは、10〜40度が好ましい。

【0049】

上記数値範囲外の条件においては、スロットノズル組立体の内部での発泡性溶融材料の分布が悪くなり、基材に塗布された発泡層に筋が発生し、また、発泡層の厚さにばらつきが発生した。

【0050】

本実施例においては、複数の山形切欠部4bが連続して形成されたシム板4を使用して、本発明を説明した。しかし、本発明は、これに限定されるものではない。シム板を使用せずに、前ノズルブロック2又は後ノズルブロック3に、山形切欠部4bと同様の山形溝穴を複数個連続して形成してもよい。山形溝穴は、材料出口5bとスロット9とを連通し、材料出口5bからスロット9へ向かって長手方向の幅が拡大していく材料分散通路であるとよい。

また、山形溝穴が形成されたノズルブロックとシム板と組み合わせて、シム板を交換することにより、スロットの幅、長さ、又は厚さ(間隔)を変更できるようにしてもよい。

【0051】

厚さの異なるシム板を使用することにより、発泡層の塗布パターンに応じて、スロットの厚さ(間隔)を容易に変更することができる。よって、塗布パターンの変更の際の費用を低減することができる。

シム板を使用せずに、ノズルブロックに複数の材料分散通路を形成した場合には、生産現場などにおけるシム板の組み付け不良などの人為的ミスを防止できるという効果を奏する。

【0052】

本実施例によれば、被塗物に塗布された発泡層に気泡の筋が発生することを防止することができる。

本実施例によれば、スロットノズル組立体の通路内の流体材料の流量分布、速度分布、又は圧力分布を改善することができる。

【0053】

本実施例によれば、スロットノズル組立体と被塗物との間の相対移動方向に直交する幅方向に流体材料を略均一に押し出すことができる。

【0054】

本実施例によれば、スロットノズル組立体の内部における幅方向への流れの発生を低減して衝突流れを低減することができる。これによって、流体材料は、材料分散通路へ円滑に流れて幅方向に略均一な流速分布を得ることができる。よって、早期発泡による発泡層の筋の発生を防止することができる。

【0055】

本実施例によれば、スロットの両側縁部が下方へ向かうにつれて中央部へ向かって内方へ傾斜しているので、両側縁部における流体材料の流速が中央部における流体材料の流速に比べて遅くなることを防止することができる。これによって、スロットの長手方向における流体材料の塗布分布を均一にすることができる。

【0056】

本発明による流体材料を押し出すスロットノズル組立体は、ラベルの糊付け、シール剤の塗布、ガスケットの塗布などの接触又は非接触塗布全般に適用できる。

【0057】

本明細書における「発泡性溶融材料」は、重合物質と気体との混合物である。例えば、発泡性溶融材料は、無加硫のゴム系、飽和ポリエステル系、ポリアミド系、ポリオレフィン系及びポリオレフィン系の共重合体又はそれらの変成体に、空気若しくは窒素又は二酸化炭素などの気体を圧力下で溶解させたものである。大気圧下においては、発泡性溶融材料は、溶解した気体が発泡して無数の独立気泡を生成し、体積が1.5倍ないし5倍ぐらいまで膨張する。

【0058】

本実施例においては、発泡性溶融材料を使用して本発明を説明したが、本発明は、発泡性溶融材料のみならず、非発泡性流体材料の塗布にも適用できる。非発泡性流体材料としては、例えば、ホットメルトや液体材料がある。

【0059】

本発明は、以上の実施形態に限定されるものではなく、その特徴事項から逸脱することなく、他のいろいろな形態で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、すべて本発明の範囲内のものである。

【符号の説明】

【0060】

1 スロットノズル組立体

2 前ノズルブロック(第一ノズルブロック)

3 後ノズルブロック(第二ノズルブロック)

4 シム板

4a シム開口部

4b 山形切欠部

4c 頂部

4e 側縁部

5b 材料出口

6 縦溝通路

7 材料分散通路

8 共通横溝通路

9 スロット

【特許請求の範囲】

【請求項1】

流体材料を押し出すスロットノズル組立体であって、

前記流体材料を押し出すスロットと、

複数の材料出口と、

前記スロットと前記複数の材料出口のそれぞれを連通する複数の材料分散通路とを有し、

前記複数の材料分散通路のそれぞれの前記スロットの長手方向における幅は、前記複数の材料出口のそれぞれから前記スロットへ向かって拡大していることを特徴とするスロットノズル組立体。

【請求項2】

前記スロットと前記複数の材料出口との間に設けられ、前記複数の材料分散通路と連通する共通横溝通路を有することを特徴とする請求項1に記載のスロットノズル組立体。

【請求項3】

前記複数の材料出口とそれぞれ対向し、前記共通横溝通路に連通する複数の縦溝通路を有することを特徴とする請求項1又は2に記載のスロットノズル組立体。

【請求項4】

前記スロットは、前記スロットの幅が前記スロットの出口へ向かって縮小する先細りになっていることを特徴とする請求項1乃至3のいずれか一項に記載のスロットノズル組立体。

【請求項5】

前記スロットノズル組立体は、第一ノズルブロックと、第二ノズルブロックと、前記第一ノズルブロックと前記第二ノズルブロックとの間に配置されたシム板とからなることを特徴とする請求項1乃至4のいずれか一項に記載のスロットノズル組立体。

【請求項6】

前記複数の材料分散通路は、前記シム板に形成された複数の山形切欠部により画定されることを特徴とする請求項5に記載のスロットノズル組立体。

【請求項7】

前記スロットノズル組立体は、第一ノズルブロックと、第二ノズルブロックとからなることを特徴とする請求項1乃至4のいずれか一項に記載のスロットノズル組立体。

【請求項8】

前記複数の材料分散通路は、前記第一ノズルブロック又は前記第二ノズルブロックに形成された複数の山形溝穴により画定されていることを特徴とする請求項7に記載のスロットノズル組立体。

【請求項9】

流体材料を押し出すスロットノズル組立体に使用されるシム板であって、

前記流体材料を押し出すスロットを画定するシム開口部と、

前記シム開口部に連通して形成された複数の山形切欠部とを有し、

前記シム板の幅方向における前記複数の山形切欠部のそれぞれの幅は、前記シム開口部の出口へ向かって拡大しており、

前記シム開口部の両側縁部は、前記シム開口部の前記出口へ行くにつれて前記シム開口部の幅が小さくなるように内方へ傾斜しており、

前記シム板が前記スロットノズル組立体に組み込まれたときに、前記複数の山形切欠部の頂部が前記スロットノズル組立体の複数の材料出口に対向して配置され、前記複数の山形切欠部は、前記複数の材料出口のそれぞれを前記スロットへ連通する複数の材料分散通路を画定することを特徴とするシム板。

【請求項1】

流体材料を押し出すスロットノズル組立体であって、

前記流体材料を押し出すスロットと、

複数の材料出口と、

前記スロットと前記複数の材料出口のそれぞれを連通する複数の材料分散通路とを有し、

前記複数の材料分散通路のそれぞれの前記スロットの長手方向における幅は、前記複数の材料出口のそれぞれから前記スロットへ向かって拡大していることを特徴とするスロットノズル組立体。

【請求項2】

前記スロットと前記複数の材料出口との間に設けられ、前記複数の材料分散通路と連通する共通横溝通路を有することを特徴とする請求項1に記載のスロットノズル組立体。

【請求項3】

前記複数の材料出口とそれぞれ対向し、前記共通横溝通路に連通する複数の縦溝通路を有することを特徴とする請求項1又は2に記載のスロットノズル組立体。

【請求項4】

前記スロットは、前記スロットの幅が前記スロットの出口へ向かって縮小する先細りになっていることを特徴とする請求項1乃至3のいずれか一項に記載のスロットノズル組立体。

【請求項5】

前記スロットノズル組立体は、第一ノズルブロックと、第二ノズルブロックと、前記第一ノズルブロックと前記第二ノズルブロックとの間に配置されたシム板とからなることを特徴とする請求項1乃至4のいずれか一項に記載のスロットノズル組立体。

【請求項6】

前記複数の材料分散通路は、前記シム板に形成された複数の山形切欠部により画定されることを特徴とする請求項5に記載のスロットノズル組立体。

【請求項7】

前記スロットノズル組立体は、第一ノズルブロックと、第二ノズルブロックとからなることを特徴とする請求項1乃至4のいずれか一項に記載のスロットノズル組立体。

【請求項8】

前記複数の材料分散通路は、前記第一ノズルブロック又は前記第二ノズルブロックに形成された複数の山形溝穴により画定されていることを特徴とする請求項7に記載のスロットノズル組立体。

【請求項9】

流体材料を押し出すスロットノズル組立体に使用されるシム板であって、

前記流体材料を押し出すスロットを画定するシム開口部と、

前記シム開口部に連通して形成された複数の山形切欠部とを有し、

前記シム板の幅方向における前記複数の山形切欠部のそれぞれの幅は、前記シム開口部の出口へ向かって拡大しており、

前記シム開口部の両側縁部は、前記シム開口部の前記出口へ行くにつれて前記シム開口部の幅が小さくなるように内方へ傾斜しており、

前記シム板が前記スロットノズル組立体に組み込まれたときに、前記複数の山形切欠部の頂部が前記スロットノズル組立体の複数の材料出口に対向して配置され、前記複数の山形切欠部は、前記複数の材料出口のそれぞれを前記スロットへ連通する複数の材料分散通路を画定することを特徴とするシム板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−179502(P2012−179502A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42024(P2011−42024)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

[ Back to top ]