セグメントの接合構造

【課題】施工手間、コストや重量の増加を抑えつつ、せん断力を確実に伝達できるセグメントの接合構造を提供することを課題とする。

【解決手段】外側フランジ21と内側フランジ22とウエブ23とを備えたセグメントの接合構造であって、隣接するセグメント1,1のうち一方のセグメント1の外側フランジ21および内側フランジ22の接合端側に、隣接する他方のセグメント1側に突出する突条部24がそれぞれ形成され、他方のセグメント1の外側フランジ21および内側フランジ22の接合端側に、突条部24が入り込む収容部27がそれぞれ形成され、ウエブ23と外側フランジ21および内側フランジ22との固定部分におけるセグメント1,1の接合端側の表面は、面一になっており、セグメント1,1同士を突き合わせたときに、各ウエブ23の表面同士が互いに面接触する。

【解決手段】外側フランジ21と内側フランジ22とウエブ23とを備えたセグメントの接合構造であって、隣接するセグメント1,1のうち一方のセグメント1の外側フランジ21および内側フランジ22の接合端側に、隣接する他方のセグメント1側に突出する突条部24がそれぞれ形成され、他方のセグメント1の外側フランジ21および内側フランジ22の接合端側に、突条部24が入り込む収容部27がそれぞれ形成され、ウエブ23と外側フランジ21および内側フランジ22との固定部分におけるセグメント1,1の接合端側の表面は、面一になっており、セグメント1,1同士を突き合わせたときに、各ウエブ23の表面同士が互いに面接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セグメントの接合構造に関する。

【背景技術】

【0002】

シールドトンネルの覆工となるセグメントの接合構造としては、図6に示すようなものがあった。この接合構造は、セグメント100の端部にウエブ101によって中間部が接続された内外のフランジ102,102を備えており、各フランジ102の接合側端部には、互いに係合しあうように段部103,103がそれぞれ形成されている(例えば、特許文献1参照)。このように、各セグメントの段部103が係合することで、セグメント100の接合部にかかるせん断力を伝達することができる。

【0003】

その他には、図7に示すようなセグメント100の接合構造もあった。この接合構造は、フランジ111,111の接合側端面からウエブ112をオフセットさせて固定することで、一方のセグメント100に凹部113を形成し、他方のセグメント100に凸部114を形成している(例えば、特許文献2参照)。このような構成によれば、一方のセグメント100の凹部113に他方のセグメント100の凸部114を挿入して係合させることで、セグメント100の接合部に作用するせん断力を伝達することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2566495号公報

【特許文献2】特開平10−115189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、図6の接合構造では、フランジ102の端面同士を係合させたときに、隣り合うウエブ101同士が離れているので、その空間にモルタル104の充填などを行う必要があり、施工手間が増大していた。また、フランジ102の端面のみの接触となるので、コンクリート製セグメントに接合するのが困難である。さらには、推進ジャッキで押圧する際に、フランジ102部分に押圧力が集中的に作用するので好ましくない。

【0006】

他方、図7の接合構造では、ウエブ112のオフセット寸法は、ウエブ112の厚さ寸法から制限を受けるので、凹部113と凸部114の係合長さが少なく、せん断力を十分に伝達できない場合がある(図7の(a)参照)。せん断力を伝達するためには、オフセット寸法を大きくする必要があるが、この場合、ウエブ112を構造上必要な厚さより厚くしなければならない。そのため、その分の材料コストや重量の増加を招いてしまう(図7の(b)参照)。

【0007】

このような観点から、本発明は、施工手間、コストや重量の増加を抑えつつ、せん断力を確実に伝達できるセグメントの接合構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

このような課題を解決するために創案された本発明は、隣接するセグメント同士の接合構造であって、前記セグメントは、その外周面に位置する外側フランジと、内周面に位置する内側フランジと、前記外側フランジと前記内側フランジとを繋ぐウエブとを備えており、隣接する前記セグメントのうち一方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、隣接する他方のセグメント側に突出する突条部がそれぞれ形成され、隣接する前記セグメントのうち他方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、前記突条部が入り込む収容部がそれぞれ形成され、前記ウエブと前記外側フランジおよび内側フランジとの固定部分における前記セグメントの接合端側の表面は、面一になっており、前記セグメント同士を突き合わせたときに、前記各ウエブの表面同士が互いに面接触するように構成されていることを特徴とするセグメントの接合構造である。

【0009】

このような構成によれば、セグメントを突き合わせたときに、外側フランジ、ウエブおよび内側フランジの各突合せ面が、互いに面接触するので、モルタル充填を行う必要がなく、施工手間の増加を防止できる。なお、ウエブの表面にシール溝を設けた場合は、シール溝を除いた部分が面接触することとなる。また、突条部の突出寸法を大きくすることで、接続方向と直交する方向における係合長さを大きくできるので、ウエブの厚さを構造上必要な厚さ以上に厚くすることなく、せん断力を伝達することができる。

【0010】

また、本発明では、前記突条部は、前記セグメントの厚さ方向両端部に形成されており、前記一方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が凹んだ凹形状になって、前記収容部は、前記セグメントの厚さ方向両端部に形成されており、前記他方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が突出した凸形状になっている構成とするのが好ましい。このような構成によれば、一つの凸部を対向する凹部に挿入すればよいので、セグメントの突合せ作業を行いやすい。

【0011】

さらに、本発明では、前記突条部は、前記セグメントの厚さ方向中心側に傾斜面を有しており、先端に向かうに連れて薄くなるような構成としてもよい。このような構成によれば、セグメントを突き合わせる際に、傾斜面がガイドの役目を果たし、突合せ作業を行いやすい。また、セグメントに作用するせん断力を、トンネル軸方向(突合せ方向)の分力とせん断方向(トンネル径方向)の分力とに分散させることができるので、せん断力を伝達する性能をさらに高めることができる。

【発明の効果】

【0012】

本発明のセグメントの接合構造によれば、施工手間、コストや重量の増加を抑えつつ、せん断力を確実に伝達できるといった優れた効果を発揮する。

【図面の簡単な説明】

【0013】

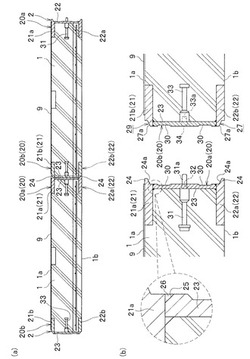

【図1】本発明の実施形態に係るセグメントの接合構造を示した図であって、(a)はセグメントの全体を示した断面図、(b)は要部拡大図である。

【図2】本発明の実施形態に係るセグメントの接合構造を適用したセグメントを示した図であって、(a)は内部透過平面図、(b)は断面図である。

【図3】本発明の実施形態に係るセグメントの接合構造のRC製セグメントとの接合状態を示した断面図である。

【図4】(a)は本発明の実施形態に係るセグメントを推進ジャッキで押した状態を示した断面図、(b)は従来のセグメント(図6のセグメント)を推進ジャッキで押した状態を示した断面図である。

【図5】本発明の他の実施形態に係るセグメントの接合構造を示した断面図である。

【図6】従来のセグメントの接合構造を示した断面図である。

【図7】従来の他のセグメントの接合構造を示した断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態を、添付した図面を参照しながら詳細に説明する。なお、本実施形態においては、セグメントリング間の継手として本発明のセグメントの接合構造を適用するように構成された場合を例に挙げて説明する。

【0015】

図2に示すように、セグメント1は、円弧状に湾曲したプレート状に形成されており、円周方向に複数接続することでセグメントリング(図示せず)を構成する。セグメントリングを軸方向に順次接合することでトンネルの覆工が形成される。本実施形態に係るセグメント1は、鋼殻2内にコンクリート3を打設して形成した合成セグメントが採用されている。鋼殻2内には、縦リブ4と補強鉄筋5が配置されている。補強鉄筋5は、セグメント1の内周寄りに配置されている。縦リブ4は、後記するスキンプレート9上に所定ピッチで配置され、スキンプレート9を支持する。セグメント1の中央部には、組付け装置(エレクタ)のアームに固定するための把持金物6が設けられている。

【0016】

鋼殻2は、セグメント1の外周縁のうち、幅方向両端(トンネル軸方向の両端)に設けられた一対の主桁20と、長手方向両端(トンネル周方向の両端)に設けられた一対の継手板8と、トンネルの外周面に沿って設けられたスキンプレート9とを備えて構成されている。主桁20,20と継手板8,8は枠状に組み付けられており、スキンプレート9は、主桁20,20と継手板8,8の外周面側の開口部を塞ぐように配置されている。スキンプレート9が下側になるように鋼殻2を設置してコンクリートの打設を行う(図2の(b)参照)。

【0017】

図1に示すように、本実施形態では、主桁20に、本発明のセグメントの接合構造が適用されている。主桁20は、トンネル軸方向に隣接するセグメント1の接合部(セグメントリング間の継手部分)に設けられている。一のセグメント1の一対の主桁20,20のうち、一方の主桁20と、前記した一のセグメント1に隣接する他のセグメント1の一対の主桁20,20のうち、他方の主桁20(一方の主桁20とは異なる形状のもの)とが、互いに係合するように構成されている。主桁20は、セグメント1の外周面1aに位置する外側フランジ21と、内周面1bに位置する内側フランジ22と、外側フランジ21と内側フランジ22とを繋ぐウエブ23とを備えて構成されている。ウエブ23は、外側フランジ21と内側フランジ22に溶接されて固定されている。主桁20の具体的な構成は以下に説明する。

【0018】

なお、以下において、主桁のうち、「一方の主桁」の符号を「20a」とし、「他方の主桁」の符号を「20b」とする場合がある。なお、「一方」、「他方」を区別しない場合は、「主桁」の符号は単に「20」とする。また、一方の主桁20aを構成する「外側フランジ」の符号を「21a」とし、「内側フランジ」の符号を「22a」とする場合もある。さらに、他方の主桁20bを構成する「外側フランジ」の符号を「21b」とし、「内側フランジ」の符号を「22b」とする場合もある。なお、「一方」、「他方」を区別しない場合は、「外側フランジ」の符号は単に「21」とし、「内側フランジ」の符号は単に「22」とする。ウエブ23は、一方の主桁20aのウエブ23と他方の主桁20bのウエブ23は、同じ形状であるので符号の区別はしない。

【0019】

隣接するセグメント1,1にそれぞれ設けられた一対の主桁20a,20bのうち、一方の主桁20aの外側フランジ21aおよび内側フランジ22aの接合端側には、隣接する他方のセグメント1側(対向する他方の主桁20b側)に突出する突条部24がそれぞれ形成されている。突条部24は、セグメント1の厚さ方向外側の両端部に形成されている。つまり、外側フランジ21aの接合端側の、セグメント1の外周面1a側(ウエブ23との接続部とは逆側(図1中、上側))が突出して突条部24が形成されており、内側フランジ22aの接合端側の、セグメント1の内周面1b側(ウエブ23との接続部とは逆側(図1中、下側))が突出して突条部24が形成されている。セグメント1の厚さ方向中心側に位置する突条部24の段差側面24a(図1の(b)参照)は、先端に向かうに連れて厚さ方向外側に傾斜する傾斜面となっている。セグメント1の厚さ方向外側に位置する突条部24の段差側面は、外側フランジ21a(内側フランジ22a)の外表面と面一になっている。これによって、突条部24は、先端に向かうに連れて薄くなっている。外側フランジ21aと内側フランジ22aとは、セグメント1の厚さ方向の中間部を中心として、互いに線対称に配置されており、同等の形状となっている。

【0020】

一方の主桁20aのウエブ23は、接合端側の表面(他方の主桁20bのウエブ23に対向する面)が外側フランジ21aのウエブ23寄りの接合端側の表面(他方の主桁20bの外側フランジ21bに対向する面)と面一になっている。また、ウエブ23は、接合端側の表面(他方の主桁20bのウエブ23に対向する面)が内側フランジ22aのウエブ23寄りの接合端側の表面(他方の主桁20bの内側フランジ22bに対向する面)と面一になっている。つまり、ウエブ23と外側フランジ21aおよび内側フランジ22aとの固定部分におけるセグメント1の接合端側の表面が、面一になっている。なお、ウエブ23の表面の外側フランジ21aおよび内側フランジ22aとの接合部の表面には切欠き部25が形成されており、溶接したときに、ビード26が切欠き部25に流れ込んで、ウエブ23の表面(接合端側の表面)と、外側フランジ21aおよび内側フランジ22aの表面(接合端側の表面)とが面一になるようになっている。

【0021】

以上の構成を言い換えれば、一方の主桁20aの外側フランジ21a、ウエブ23および内側フランジ22aの接合端側の表面からなる接合端面(主桁20aの接合端面)は、セグメント1の厚さ方向中間部が凹んだ凹形状になっている。そして、この凹溝は、底部に近づく程、幅寸法(セグメント1の厚さ方向長さ)が小さくなっている。

【0022】

隣接するセグメント1,1にそれぞれ設けられた一対の主桁20a,20bのうち、他方の主桁20bの外側フランジ21bおよび内側フランジ22bの接合端側には、一方の主桁20aの突条部24が入り込む収容部27がそれぞれ形成されている。収容部27は、突条部24と同等の断面形状を呈しており、外側フランジ21bおよび内側フランジ22bの接続端面を切り欠いて形成されている。収容部27は、セグメント1の厚さ方向外側の両端部に形成されている。つまり、外側フランジ21bの接合端側の、セグメント1の外周面1a側(ウエブ23との接続部とは逆側(図1中、上側))が切り欠かれて収容部27が形成されており、内側フランジ22bの接合端側の、セグメント1の内周面1b側(ウエブ23との接続部とは逆側(図1中、下側))が切り欠かれて収容部27(図1の(b)参照)が形成されている。収容部27は突条部24の断面形状と同等になっており、収容部27の段差側面27a(図1の(b)参照)は、先端に向かうに連れて厚さ方向中心側に傾斜する傾斜面となっている。つまり、収容部27は、先端(一方の主桁20a側)に向かうに連れて薄くなっている。

【0023】

突条部24は、傾斜面の中間部における厚さ(セグメント1の厚さ方向の厚さ)が本体部の厚さの概ね半分となっており、外側フランジ21aの突条部24と、外側フランジ21bの収容部27を構成する切欠き部の内側の残部とは、同じ断面形状となっている。また、外側フランジ21aの長さ(突条部24の先端面から逆側の端面までの長さ)と,外側フランジ21bの長さ(収容部27を構成する切欠き部の内側(セグメント1の厚さ方向内側)の残部の先端面から逆側の端面までの長さ)とは、同じ長さとなっている。つまり、各外側フランジ21a,21bは、同じ形状を呈しており、180度回転した状態で対称配置されている。以上の構成は、内側フランジ22a,22bについても同様であって、各内側フランジ22a,22bは、同じ形状を呈しており、180度回転した状態で対称配置されている。つまり、各外側フランジ21a,21bと各内側フランジ22a,22bは、全て同じ形状とすることができる。

【0024】

他方の主桁20bのウエブ23は、接合端側の表面(一方の主桁20aのウエブ23に対向する面)が外側フランジ21bのウエブ23寄りの接合端側の表面(他方の主桁20bの外側フランジ21bの残部の先端面)と面一になっている。また、ウエブ23は、接合端側の表面(一方の主桁20aのウエブ23に対向する面)が内側フランジ22bのウエブ23寄りの接合端側の表面(他方の主桁20dの内側フランジ22bの残部の先端面)と面一になっている。つまり、ウエブ23と外側フランジ21bおよび内側フランジ22bとの固定部分におけるセグメント1の接合端側の表面が、面一になっている。図1の(b)に示すように、ウエブ23の表面の外側フランジ21bおよび内側フランジ22bとの接合部の表面には切欠き部25が形成されており、溶接したときに、ビード26が切欠き部25に流れ込んで、ウエブ23の表面(接合端側の表面)と、外側フランジ21bおよび内側フランジ22bの表面(接合端側の表面)とが面一になるようになっている。

【0025】

以上の構成を言い換えれば、他方の主桁20bの外側フランジ21b、ウエブ23および内側フランジ22bの接合端側の表面からなる接合端面(主桁20bの接合端面)は、セグメントの厚さ方向中間部が突出した凸形状になっている。そして、この凸条は、先端部(一方の主桁20a側)に近づく程、幅寸法(セグメント1の厚さ方向長さ)が小さくなっている。

【0026】

そして、セグメント1,1同士を突き合わせたときに、外側フランジ21a,21bおよび内側フランジ22a,22bの接合端側の表面同士、および各ウエブ23,23の表面同士が互いに面接触するように構成されている。なお、ウエブ23,23の表面で面接触するのは、後記するシール溝30の部分を除く。

【0027】

なお、各主桁20a,20bのウエブ23の表面には、シール溝30がそれぞれ形成されている。シール溝30は、主桁20の長手方向に沿って延在しており、二列形成されている。シール溝30は、主桁20a,20b同士を接続したときに、互いに向き合う位置に配置されており、シール溝30,30が組み合わさってシール設置スペースが形成される。このシール設置スペースにシール材を貼り付けることで、接合部分のシール性能を高めている。なお、シール溝30は、二列に限定されるものではなく、一列であっても三列以上であってもよい。

【0028】

一方の主桁20aのウエブ23の中間部(セグメント1の厚さ方向の中間部)には、リング間ジョイント31が設けられている。リング間ジョイント31はウエブ23の裏面(コンクリート充填側)から取り付けられており、他方の主桁20b側に突出する凸部31aを備えている。凸部31aは、ウエブ23に設けられた貫通孔32を貫通して表面から突出している。他方の主桁20bのウエブ23の中間部(セグメント1の厚さ方向の中間部)には、リング間ジョイント33が設けられている。リング間ジョイント33はウエブ23の裏面(コンクリート充填側)から取り付けられており、一方の主桁20a側に開口する凹部33aを備えている。凹部33aは、ウエブ23に設けられた貫通孔34に連通しており、リング間ジョイント31の凸部31aは、貫通孔34を貫通して凹部33aに挿入される。

【0029】

ところで、図3に示すように、一方の主桁20aにおいて、突条部24を形成せずに、外側フランジ21aの接合端側の表面と、ウエブ23の接合端側の表面と、内側フランジ22aの接合端側の表面とを面一とすれば、コンクリート製セグメント50に接合することができる。この場合、リング間ジョイント31,33と、主桁20とコンクリート製セグメント50との摩擦抵抗でせん断力に対向することとなる。なお、図示しないが、コンクリート製セグメント50の接合端面に、主桁20bの収容部27(図1の(b)参照)と同形状の切欠き部を形成してもよい。このようにすれば、突条部24を備えた主桁20aをそのまま用いて、セグメント1とコンクリート製セグメント50とを接合することができる。この場合は、以下に説明するような本実施形態に係るセグメント1の接合構造の作用効果と同等の作用効果を得られる。

【0030】

以上のような構成のセグメント1の接合構造によれば、一方の主桁20aのセグメント1の厚さ方向両側に形成された突条部24が、他方の主桁20bの収容部27に収容されて、互いに噛合するので、一方のセグメント1が他方のセグメント1に対して、厚さ方向のいずれの方向(図1の(a)中、上下方向)にずれようとしても、突条部24が他方の主桁20bの凸部を押さえることとなる。つまり、リング間ジョイント31の凸部31aせん断耐力だけでなく、突条部24の係合によっても隣り合うセグメント1間にかかるせん断力を伝達することができる。これによって、接合部分におけるせん断耐力が大きくなる。また、突条部24の突出寸法はウエブ23の厚さに関係なく大きくすることができるので、接続方向と直交する方向における係合長さを大きくできる。つまり、ウエブ23の厚さを構造上必要な厚さ以上に厚くすることなく、せん断力を伝達することができる。

【0031】

さらに、前記構成のセグメント1の接合構造によれば、セグメント1,1を突き合わせたときに、外側フランジ21、ウエブ23および内側フランジ22の各突合せ面が、互いに面接触するので、従来(特許文献1)のようにモルタル充填を行う必要がない。したがって、施工手間の増加を防止することができる。なお、ウエブ23に形成されたシール溝30には、シール材を貼り付けることとなる。

【0032】

また、本実施形態では、突条部24の段差側面24aと、収容部27の段差側面27aがそれぞれ傾斜面となっているので、一方の主桁20aの凹溝が、開口側が広がる断面形状となり、他方の主桁20bの凸条が、先端が窄まる断面形状となるので、凸条を凹溝挿入する際に、突条部24の段差側面24aが、凸条を中心側に案内して位置決めガイドの役目を果たす。また、突条部24の段差側面24aと、収容部27の段差側面27aがそれぞれ傾斜面としたことで、突条部24に作用するせん断力を、トンネル軸方向(突合せ方向)の分力とせん断方向(トンネル径方向)の分力とに分散させることができるので、せん断力を伝達する性能をさらに高めることができる。

【0033】

さらに、本実施形態では、各外側フランジ21a,21bと各内側フランジ22a,22bは、全て同じ形状とすることができるので、部品の汎用性が高まり、製造効率が向上する。なお、本実施形態では、突条部24と、収容部27を構成する切欠き部の内側の残部が同じ形状であるが、突条部24を厚くして残部を薄くすれば、凸条を支持する部分の断面積を大きくできるので、せん断耐力をさらに大きくすることができる。

【0034】

また、本実施形態では、図4の(a)に示すように、シールド掘進機(図示せず)の推進ジャッキのロッド60が他方の主桁20bを押圧することとなる。このとき、主桁20bの先端面は、ウエブ23の表面と、外側フランジ21bおよび内側フランジ22bの先端表面とが面一となっているので、ロッド60の押圧面が面接触することとなり、推進ジャッキの押圧力が分散されて、局所的に押圧力が集中するのを防止できる。比較例として、図4の(b)に従来(特許文献1)の接合構造を示す。この接合構造では、両フランジ102,102がウエブ101よりも突出しているので、ロッド60の押圧面との接触面積が小さくなってしまう。そのため、フランジ102に局所的に押圧力が集中してしまうので好ましくない。この接合構造と比較して、本実施形態に係るセグメント1の接合構造では、押圧力を広い面積で受けるので、各部位にかかる単位面積あたりの応力を小さくできる。

【0035】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。例えば、前記実施形態に係るセグメント1の接合構造では、突条部24の段差側面24aが傾斜面となっているが、図5に示すように、突条部24’の段差側面24a’をウエブ23の表面と直交する方向(トンネル軸方向)と平行になるようにしてもよい。この場合、収容部27’の段差側面27a’もトンネル軸方向と平行にする。このような構成によれば、突条部24の加工が容易になり、外側フランジ21a,21bおよび内側フランジ22a,22bの製造効率が向上する。

【0036】

また、前記実施形態では、突条部24は、セグメント1の厚さ方向両側に一箇所ずつ形成されているが、これに限定されるものではない。主桁20a,20bの接合面同士が隙間なく面接触できるのであれば、突条部24は、例えば、セグメント1の厚さ方向両端よりも内側にオフセットして設けてもよいし、一つのフランジに二条以上設けてもよい。また、突条部24は、一つの主桁に対して一条のみ設けるようにしてもよい。

【0037】

さらに、前記実施形態では、セグメントリング間の継手として本発明のセグメントの接合構造を適用した場合を例に挙げて説明したが、これに限定されるものではない。本発明のセグメントの接合構造は、セグメントリング内で周方向に隣接するセグメント間の接合構造としても適用することができる。

【符号の説明】

【0038】

1 セグメント

21 外側フランジ

22 内側フランジ

23 ウエブ

24 突条部

27 収容部

【技術分野】

【0001】

本発明は、セグメントの接合構造に関する。

【背景技術】

【0002】

シールドトンネルの覆工となるセグメントの接合構造としては、図6に示すようなものがあった。この接合構造は、セグメント100の端部にウエブ101によって中間部が接続された内外のフランジ102,102を備えており、各フランジ102の接合側端部には、互いに係合しあうように段部103,103がそれぞれ形成されている(例えば、特許文献1参照)。このように、各セグメントの段部103が係合することで、セグメント100の接合部にかかるせん断力を伝達することができる。

【0003】

その他には、図7に示すようなセグメント100の接合構造もあった。この接合構造は、フランジ111,111の接合側端面からウエブ112をオフセットさせて固定することで、一方のセグメント100に凹部113を形成し、他方のセグメント100に凸部114を形成している(例えば、特許文献2参照)。このような構成によれば、一方のセグメント100の凹部113に他方のセグメント100の凸部114を挿入して係合させることで、セグメント100の接合部に作用するせん断力を伝達することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2566495号公報

【特許文献2】特開平10−115189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、図6の接合構造では、フランジ102の端面同士を係合させたときに、隣り合うウエブ101同士が離れているので、その空間にモルタル104の充填などを行う必要があり、施工手間が増大していた。また、フランジ102の端面のみの接触となるので、コンクリート製セグメントに接合するのが困難である。さらには、推進ジャッキで押圧する際に、フランジ102部分に押圧力が集中的に作用するので好ましくない。

【0006】

他方、図7の接合構造では、ウエブ112のオフセット寸法は、ウエブ112の厚さ寸法から制限を受けるので、凹部113と凸部114の係合長さが少なく、せん断力を十分に伝達できない場合がある(図7の(a)参照)。せん断力を伝達するためには、オフセット寸法を大きくする必要があるが、この場合、ウエブ112を構造上必要な厚さより厚くしなければならない。そのため、その分の材料コストや重量の増加を招いてしまう(図7の(b)参照)。

【0007】

このような観点から、本発明は、施工手間、コストや重量の増加を抑えつつ、せん断力を確実に伝達できるセグメントの接合構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

このような課題を解決するために創案された本発明は、隣接するセグメント同士の接合構造であって、前記セグメントは、その外周面に位置する外側フランジと、内周面に位置する内側フランジと、前記外側フランジと前記内側フランジとを繋ぐウエブとを備えており、隣接する前記セグメントのうち一方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、隣接する他方のセグメント側に突出する突条部がそれぞれ形成され、隣接する前記セグメントのうち他方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、前記突条部が入り込む収容部がそれぞれ形成され、前記ウエブと前記外側フランジおよび内側フランジとの固定部分における前記セグメントの接合端側の表面は、面一になっており、前記セグメント同士を突き合わせたときに、前記各ウエブの表面同士が互いに面接触するように構成されていることを特徴とするセグメントの接合構造である。

【0009】

このような構成によれば、セグメントを突き合わせたときに、外側フランジ、ウエブおよび内側フランジの各突合せ面が、互いに面接触するので、モルタル充填を行う必要がなく、施工手間の増加を防止できる。なお、ウエブの表面にシール溝を設けた場合は、シール溝を除いた部分が面接触することとなる。また、突条部の突出寸法を大きくすることで、接続方向と直交する方向における係合長さを大きくできるので、ウエブの厚さを構造上必要な厚さ以上に厚くすることなく、せん断力を伝達することができる。

【0010】

また、本発明では、前記突条部は、前記セグメントの厚さ方向両端部に形成されており、前記一方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が凹んだ凹形状になって、前記収容部は、前記セグメントの厚さ方向両端部に形成されており、前記他方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が突出した凸形状になっている構成とするのが好ましい。このような構成によれば、一つの凸部を対向する凹部に挿入すればよいので、セグメントの突合せ作業を行いやすい。

【0011】

さらに、本発明では、前記突条部は、前記セグメントの厚さ方向中心側に傾斜面を有しており、先端に向かうに連れて薄くなるような構成としてもよい。このような構成によれば、セグメントを突き合わせる際に、傾斜面がガイドの役目を果たし、突合せ作業を行いやすい。また、セグメントに作用するせん断力を、トンネル軸方向(突合せ方向)の分力とせん断方向(トンネル径方向)の分力とに分散させることができるので、せん断力を伝達する性能をさらに高めることができる。

【発明の効果】

【0012】

本発明のセグメントの接合構造によれば、施工手間、コストや重量の増加を抑えつつ、せん断力を確実に伝達できるといった優れた効果を発揮する。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るセグメントの接合構造を示した図であって、(a)はセグメントの全体を示した断面図、(b)は要部拡大図である。

【図2】本発明の実施形態に係るセグメントの接合構造を適用したセグメントを示した図であって、(a)は内部透過平面図、(b)は断面図である。

【図3】本発明の実施形態に係るセグメントの接合構造のRC製セグメントとの接合状態を示した断面図である。

【図4】(a)は本発明の実施形態に係るセグメントを推進ジャッキで押した状態を示した断面図、(b)は従来のセグメント(図6のセグメント)を推進ジャッキで押した状態を示した断面図である。

【図5】本発明の他の実施形態に係るセグメントの接合構造を示した断面図である。

【図6】従来のセグメントの接合構造を示した断面図である。

【図7】従来の他のセグメントの接合構造を示した断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態を、添付した図面を参照しながら詳細に説明する。なお、本実施形態においては、セグメントリング間の継手として本発明のセグメントの接合構造を適用するように構成された場合を例に挙げて説明する。

【0015】

図2に示すように、セグメント1は、円弧状に湾曲したプレート状に形成されており、円周方向に複数接続することでセグメントリング(図示せず)を構成する。セグメントリングを軸方向に順次接合することでトンネルの覆工が形成される。本実施形態に係るセグメント1は、鋼殻2内にコンクリート3を打設して形成した合成セグメントが採用されている。鋼殻2内には、縦リブ4と補強鉄筋5が配置されている。補強鉄筋5は、セグメント1の内周寄りに配置されている。縦リブ4は、後記するスキンプレート9上に所定ピッチで配置され、スキンプレート9を支持する。セグメント1の中央部には、組付け装置(エレクタ)のアームに固定するための把持金物6が設けられている。

【0016】

鋼殻2は、セグメント1の外周縁のうち、幅方向両端(トンネル軸方向の両端)に設けられた一対の主桁20と、長手方向両端(トンネル周方向の両端)に設けられた一対の継手板8と、トンネルの外周面に沿って設けられたスキンプレート9とを備えて構成されている。主桁20,20と継手板8,8は枠状に組み付けられており、スキンプレート9は、主桁20,20と継手板8,8の外周面側の開口部を塞ぐように配置されている。スキンプレート9が下側になるように鋼殻2を設置してコンクリートの打設を行う(図2の(b)参照)。

【0017】

図1に示すように、本実施形態では、主桁20に、本発明のセグメントの接合構造が適用されている。主桁20は、トンネル軸方向に隣接するセグメント1の接合部(セグメントリング間の継手部分)に設けられている。一のセグメント1の一対の主桁20,20のうち、一方の主桁20と、前記した一のセグメント1に隣接する他のセグメント1の一対の主桁20,20のうち、他方の主桁20(一方の主桁20とは異なる形状のもの)とが、互いに係合するように構成されている。主桁20は、セグメント1の外周面1aに位置する外側フランジ21と、内周面1bに位置する内側フランジ22と、外側フランジ21と内側フランジ22とを繋ぐウエブ23とを備えて構成されている。ウエブ23は、外側フランジ21と内側フランジ22に溶接されて固定されている。主桁20の具体的な構成は以下に説明する。

【0018】

なお、以下において、主桁のうち、「一方の主桁」の符号を「20a」とし、「他方の主桁」の符号を「20b」とする場合がある。なお、「一方」、「他方」を区別しない場合は、「主桁」の符号は単に「20」とする。また、一方の主桁20aを構成する「外側フランジ」の符号を「21a」とし、「内側フランジ」の符号を「22a」とする場合もある。さらに、他方の主桁20bを構成する「外側フランジ」の符号を「21b」とし、「内側フランジ」の符号を「22b」とする場合もある。なお、「一方」、「他方」を区別しない場合は、「外側フランジ」の符号は単に「21」とし、「内側フランジ」の符号は単に「22」とする。ウエブ23は、一方の主桁20aのウエブ23と他方の主桁20bのウエブ23は、同じ形状であるので符号の区別はしない。

【0019】

隣接するセグメント1,1にそれぞれ設けられた一対の主桁20a,20bのうち、一方の主桁20aの外側フランジ21aおよび内側フランジ22aの接合端側には、隣接する他方のセグメント1側(対向する他方の主桁20b側)に突出する突条部24がそれぞれ形成されている。突条部24は、セグメント1の厚さ方向外側の両端部に形成されている。つまり、外側フランジ21aの接合端側の、セグメント1の外周面1a側(ウエブ23との接続部とは逆側(図1中、上側))が突出して突条部24が形成されており、内側フランジ22aの接合端側の、セグメント1の内周面1b側(ウエブ23との接続部とは逆側(図1中、下側))が突出して突条部24が形成されている。セグメント1の厚さ方向中心側に位置する突条部24の段差側面24a(図1の(b)参照)は、先端に向かうに連れて厚さ方向外側に傾斜する傾斜面となっている。セグメント1の厚さ方向外側に位置する突条部24の段差側面は、外側フランジ21a(内側フランジ22a)の外表面と面一になっている。これによって、突条部24は、先端に向かうに連れて薄くなっている。外側フランジ21aと内側フランジ22aとは、セグメント1の厚さ方向の中間部を中心として、互いに線対称に配置されており、同等の形状となっている。

【0020】

一方の主桁20aのウエブ23は、接合端側の表面(他方の主桁20bのウエブ23に対向する面)が外側フランジ21aのウエブ23寄りの接合端側の表面(他方の主桁20bの外側フランジ21bに対向する面)と面一になっている。また、ウエブ23は、接合端側の表面(他方の主桁20bのウエブ23に対向する面)が内側フランジ22aのウエブ23寄りの接合端側の表面(他方の主桁20bの内側フランジ22bに対向する面)と面一になっている。つまり、ウエブ23と外側フランジ21aおよび内側フランジ22aとの固定部分におけるセグメント1の接合端側の表面が、面一になっている。なお、ウエブ23の表面の外側フランジ21aおよび内側フランジ22aとの接合部の表面には切欠き部25が形成されており、溶接したときに、ビード26が切欠き部25に流れ込んで、ウエブ23の表面(接合端側の表面)と、外側フランジ21aおよび内側フランジ22aの表面(接合端側の表面)とが面一になるようになっている。

【0021】

以上の構成を言い換えれば、一方の主桁20aの外側フランジ21a、ウエブ23および内側フランジ22aの接合端側の表面からなる接合端面(主桁20aの接合端面)は、セグメント1の厚さ方向中間部が凹んだ凹形状になっている。そして、この凹溝は、底部に近づく程、幅寸法(セグメント1の厚さ方向長さ)が小さくなっている。

【0022】

隣接するセグメント1,1にそれぞれ設けられた一対の主桁20a,20bのうち、他方の主桁20bの外側フランジ21bおよび内側フランジ22bの接合端側には、一方の主桁20aの突条部24が入り込む収容部27がそれぞれ形成されている。収容部27は、突条部24と同等の断面形状を呈しており、外側フランジ21bおよび内側フランジ22bの接続端面を切り欠いて形成されている。収容部27は、セグメント1の厚さ方向外側の両端部に形成されている。つまり、外側フランジ21bの接合端側の、セグメント1の外周面1a側(ウエブ23との接続部とは逆側(図1中、上側))が切り欠かれて収容部27が形成されており、内側フランジ22bの接合端側の、セグメント1の内周面1b側(ウエブ23との接続部とは逆側(図1中、下側))が切り欠かれて収容部27(図1の(b)参照)が形成されている。収容部27は突条部24の断面形状と同等になっており、収容部27の段差側面27a(図1の(b)参照)は、先端に向かうに連れて厚さ方向中心側に傾斜する傾斜面となっている。つまり、収容部27は、先端(一方の主桁20a側)に向かうに連れて薄くなっている。

【0023】

突条部24は、傾斜面の中間部における厚さ(セグメント1の厚さ方向の厚さ)が本体部の厚さの概ね半分となっており、外側フランジ21aの突条部24と、外側フランジ21bの収容部27を構成する切欠き部の内側の残部とは、同じ断面形状となっている。また、外側フランジ21aの長さ(突条部24の先端面から逆側の端面までの長さ)と,外側フランジ21bの長さ(収容部27を構成する切欠き部の内側(セグメント1の厚さ方向内側)の残部の先端面から逆側の端面までの長さ)とは、同じ長さとなっている。つまり、各外側フランジ21a,21bは、同じ形状を呈しており、180度回転した状態で対称配置されている。以上の構成は、内側フランジ22a,22bについても同様であって、各内側フランジ22a,22bは、同じ形状を呈しており、180度回転した状態で対称配置されている。つまり、各外側フランジ21a,21bと各内側フランジ22a,22bは、全て同じ形状とすることができる。

【0024】

他方の主桁20bのウエブ23は、接合端側の表面(一方の主桁20aのウエブ23に対向する面)が外側フランジ21bのウエブ23寄りの接合端側の表面(他方の主桁20bの外側フランジ21bの残部の先端面)と面一になっている。また、ウエブ23は、接合端側の表面(一方の主桁20aのウエブ23に対向する面)が内側フランジ22bのウエブ23寄りの接合端側の表面(他方の主桁20dの内側フランジ22bの残部の先端面)と面一になっている。つまり、ウエブ23と外側フランジ21bおよび内側フランジ22bとの固定部分におけるセグメント1の接合端側の表面が、面一になっている。図1の(b)に示すように、ウエブ23の表面の外側フランジ21bおよび内側フランジ22bとの接合部の表面には切欠き部25が形成されており、溶接したときに、ビード26が切欠き部25に流れ込んで、ウエブ23の表面(接合端側の表面)と、外側フランジ21bおよび内側フランジ22bの表面(接合端側の表面)とが面一になるようになっている。

【0025】

以上の構成を言い換えれば、他方の主桁20bの外側フランジ21b、ウエブ23および内側フランジ22bの接合端側の表面からなる接合端面(主桁20bの接合端面)は、セグメントの厚さ方向中間部が突出した凸形状になっている。そして、この凸条は、先端部(一方の主桁20a側)に近づく程、幅寸法(セグメント1の厚さ方向長さ)が小さくなっている。

【0026】

そして、セグメント1,1同士を突き合わせたときに、外側フランジ21a,21bおよび内側フランジ22a,22bの接合端側の表面同士、および各ウエブ23,23の表面同士が互いに面接触するように構成されている。なお、ウエブ23,23の表面で面接触するのは、後記するシール溝30の部分を除く。

【0027】

なお、各主桁20a,20bのウエブ23の表面には、シール溝30がそれぞれ形成されている。シール溝30は、主桁20の長手方向に沿って延在しており、二列形成されている。シール溝30は、主桁20a,20b同士を接続したときに、互いに向き合う位置に配置されており、シール溝30,30が組み合わさってシール設置スペースが形成される。このシール設置スペースにシール材を貼り付けることで、接合部分のシール性能を高めている。なお、シール溝30は、二列に限定されるものではなく、一列であっても三列以上であってもよい。

【0028】

一方の主桁20aのウエブ23の中間部(セグメント1の厚さ方向の中間部)には、リング間ジョイント31が設けられている。リング間ジョイント31はウエブ23の裏面(コンクリート充填側)から取り付けられており、他方の主桁20b側に突出する凸部31aを備えている。凸部31aは、ウエブ23に設けられた貫通孔32を貫通して表面から突出している。他方の主桁20bのウエブ23の中間部(セグメント1の厚さ方向の中間部)には、リング間ジョイント33が設けられている。リング間ジョイント33はウエブ23の裏面(コンクリート充填側)から取り付けられており、一方の主桁20a側に開口する凹部33aを備えている。凹部33aは、ウエブ23に設けられた貫通孔34に連通しており、リング間ジョイント31の凸部31aは、貫通孔34を貫通して凹部33aに挿入される。

【0029】

ところで、図3に示すように、一方の主桁20aにおいて、突条部24を形成せずに、外側フランジ21aの接合端側の表面と、ウエブ23の接合端側の表面と、内側フランジ22aの接合端側の表面とを面一とすれば、コンクリート製セグメント50に接合することができる。この場合、リング間ジョイント31,33と、主桁20とコンクリート製セグメント50との摩擦抵抗でせん断力に対向することとなる。なお、図示しないが、コンクリート製セグメント50の接合端面に、主桁20bの収容部27(図1の(b)参照)と同形状の切欠き部を形成してもよい。このようにすれば、突条部24を備えた主桁20aをそのまま用いて、セグメント1とコンクリート製セグメント50とを接合することができる。この場合は、以下に説明するような本実施形態に係るセグメント1の接合構造の作用効果と同等の作用効果を得られる。

【0030】

以上のような構成のセグメント1の接合構造によれば、一方の主桁20aのセグメント1の厚さ方向両側に形成された突条部24が、他方の主桁20bの収容部27に収容されて、互いに噛合するので、一方のセグメント1が他方のセグメント1に対して、厚さ方向のいずれの方向(図1の(a)中、上下方向)にずれようとしても、突条部24が他方の主桁20bの凸部を押さえることとなる。つまり、リング間ジョイント31の凸部31aせん断耐力だけでなく、突条部24の係合によっても隣り合うセグメント1間にかかるせん断力を伝達することができる。これによって、接合部分におけるせん断耐力が大きくなる。また、突条部24の突出寸法はウエブ23の厚さに関係なく大きくすることができるので、接続方向と直交する方向における係合長さを大きくできる。つまり、ウエブ23の厚さを構造上必要な厚さ以上に厚くすることなく、せん断力を伝達することができる。

【0031】

さらに、前記構成のセグメント1の接合構造によれば、セグメント1,1を突き合わせたときに、外側フランジ21、ウエブ23および内側フランジ22の各突合せ面が、互いに面接触するので、従来(特許文献1)のようにモルタル充填を行う必要がない。したがって、施工手間の増加を防止することができる。なお、ウエブ23に形成されたシール溝30には、シール材を貼り付けることとなる。

【0032】

また、本実施形態では、突条部24の段差側面24aと、収容部27の段差側面27aがそれぞれ傾斜面となっているので、一方の主桁20aの凹溝が、開口側が広がる断面形状となり、他方の主桁20bの凸条が、先端が窄まる断面形状となるので、凸条を凹溝挿入する際に、突条部24の段差側面24aが、凸条を中心側に案内して位置決めガイドの役目を果たす。また、突条部24の段差側面24aと、収容部27の段差側面27aがそれぞれ傾斜面としたことで、突条部24に作用するせん断力を、トンネル軸方向(突合せ方向)の分力とせん断方向(トンネル径方向)の分力とに分散させることができるので、せん断力を伝達する性能をさらに高めることができる。

【0033】

さらに、本実施形態では、各外側フランジ21a,21bと各内側フランジ22a,22bは、全て同じ形状とすることができるので、部品の汎用性が高まり、製造効率が向上する。なお、本実施形態では、突条部24と、収容部27を構成する切欠き部の内側の残部が同じ形状であるが、突条部24を厚くして残部を薄くすれば、凸条を支持する部分の断面積を大きくできるので、せん断耐力をさらに大きくすることができる。

【0034】

また、本実施形態では、図4の(a)に示すように、シールド掘進機(図示せず)の推進ジャッキのロッド60が他方の主桁20bを押圧することとなる。このとき、主桁20bの先端面は、ウエブ23の表面と、外側フランジ21bおよび内側フランジ22bの先端表面とが面一となっているので、ロッド60の押圧面が面接触することとなり、推進ジャッキの押圧力が分散されて、局所的に押圧力が集中するのを防止できる。比較例として、図4の(b)に従来(特許文献1)の接合構造を示す。この接合構造では、両フランジ102,102がウエブ101よりも突出しているので、ロッド60の押圧面との接触面積が小さくなってしまう。そのため、フランジ102に局所的に押圧力が集中してしまうので好ましくない。この接合構造と比較して、本実施形態に係るセグメント1の接合構造では、押圧力を広い面積で受けるので、各部位にかかる単位面積あたりの応力を小さくできる。

【0035】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。例えば、前記実施形態に係るセグメント1の接合構造では、突条部24の段差側面24aが傾斜面となっているが、図5に示すように、突条部24’の段差側面24a’をウエブ23の表面と直交する方向(トンネル軸方向)と平行になるようにしてもよい。この場合、収容部27’の段差側面27a’もトンネル軸方向と平行にする。このような構成によれば、突条部24の加工が容易になり、外側フランジ21a,21bおよび内側フランジ22a,22bの製造効率が向上する。

【0036】

また、前記実施形態では、突条部24は、セグメント1の厚さ方向両側に一箇所ずつ形成されているが、これに限定されるものではない。主桁20a,20bの接合面同士が隙間なく面接触できるのであれば、突条部24は、例えば、セグメント1の厚さ方向両端よりも内側にオフセットして設けてもよいし、一つのフランジに二条以上設けてもよい。また、突条部24は、一つの主桁に対して一条のみ設けるようにしてもよい。

【0037】

さらに、前記実施形態では、セグメントリング間の継手として本発明のセグメントの接合構造を適用した場合を例に挙げて説明したが、これに限定されるものではない。本発明のセグメントの接合構造は、セグメントリング内で周方向に隣接するセグメント間の接合構造としても適用することができる。

【符号の説明】

【0038】

1 セグメント

21 外側フランジ

22 内側フランジ

23 ウエブ

24 突条部

27 収容部

【特許請求の範囲】

【請求項1】

隣接するセグメント同士の接合構造であって、前記セグメントは、その外周面に位置する外側フランジと、内周面に位置する内側フランジと、前記外側フランジと前記内側フランジとを繋ぐウエブとを備えており、

隣接する前記セグメントのうち一方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、隣接する他方のセグメント側に突出する突条部がそれぞれ形成され、

隣接する前記セグメントのうち他方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、前記突条部が入り込む収容部がそれぞれ形成され、

前記ウエブと前記外側フランジおよび内側フランジとの固定部分における前記セグメントの接合端側の表面は、面一になっており、

前記セグメント同士を突き合わせたときに、前記各ウエブの表面同士が互いに面接触するように構成されている

ことを特徴とするセグメントの接合構造。

【請求項2】

前記突条部は、前記セグメントの厚さ方向両端部に形成されており、前記一方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が凹んだ凹形状になって、

前記収容部は、前記セグメントの厚さ方向両端部に形成されており、前記他方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が突出した凸形状になっている

ことを特徴とする請求項1に記載のセグメントの接合構造。

【請求項3】

前記突条部は、前記セグメントの厚さ方向中心側に傾斜面を有しており、先端に向かうに連れて薄くなるように構成されている

ことを特徴とする請求項2に記載のセグメントの接合構造。

【請求項1】

隣接するセグメント同士の接合構造であって、前記セグメントは、その外周面に位置する外側フランジと、内周面に位置する内側フランジと、前記外側フランジと前記内側フランジとを繋ぐウエブとを備えており、

隣接する前記セグメントのうち一方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、隣接する他方のセグメント側に突出する突条部がそれぞれ形成され、

隣接する前記セグメントのうち他方のセグメントの前記外側フランジおよび前記内側フランジの接合端側に、前記突条部が入り込む収容部がそれぞれ形成され、

前記ウエブと前記外側フランジおよび内側フランジとの固定部分における前記セグメントの接合端側の表面は、面一になっており、

前記セグメント同士を突き合わせたときに、前記各ウエブの表面同士が互いに面接触するように構成されている

ことを特徴とするセグメントの接合構造。

【請求項2】

前記突条部は、前記セグメントの厚さ方向両端部に形成されており、前記一方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が凹んだ凹形状になって、

前記収容部は、前記セグメントの厚さ方向両端部に形成されており、前記他方のセグメントの接合端面が、前記セグメントの厚さ方向中間部が突出した凸形状になっている

ことを特徴とする請求項1に記載のセグメントの接合構造。

【請求項3】

前記突条部は、前記セグメントの厚さ方向中心側に傾斜面を有しており、先端に向かうに連れて薄くなるように構成されている

ことを特徴とする請求項2に記載のセグメントの接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−41773(P2012−41773A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−185495(P2010−185495)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000231110)JFE建材株式会社 (150)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000231110)JFE建材株式会社 (150)

【Fターム(参考)】

[ Back to top ]