セグメントの構造

【課題】コンクリートと鋼殻とが一体化していて、経済的なセグメントを提供する。

【解決手段】周囲の鋼殻1と、鋼殻1の内部に打設したコンクリートからなる円弧状のセグメントである。鋼殻1は円弧状の鋼板である底板5と、底板5の端部に円弧方向に位置する主桁板4と、底板5の端部に円弧を横断する方向に位置する継手板3とによって構成する。鋼殻1の内部に、円弧方向に配置する主筋6の端部は継手板3に、円弧を横断する方向に配置する配力筋7の端部は主桁板4に溶接して構成する。または,円弧方向に配置する主筋6の端部のみを継手板3に溶接して構成する.溶接する主筋6、配力筋7は、その全部または一部である。

【解決手段】周囲の鋼殻1と、鋼殻1の内部に打設したコンクリートからなる円弧状のセグメントである。鋼殻1は円弧状の鋼板である底板5と、底板5の端部に円弧方向に位置する主桁板4と、底板5の端部に円弧を横断する方向に位置する継手板3とによって構成する。鋼殻1の内部に、円弧方向に配置する主筋6の端部は継手板3に、円弧を横断する方向に配置する配力筋7の端部は主桁板4に溶接して構成する。または,円弧方向に配置する主筋6の端部のみを継手板3に溶接して構成する.溶接する主筋6、配力筋7は、その全部または一部である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セグメントの構造に関するものである。

【背景技術】

【0002】

従来のセグメントの構造は、特許文献1に示すように鋼殻にジベルや縦リブを溶接してコンクリートとの一体化を図る構造を採用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−249940号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記したような構成のセグメントの構造にあっては、次のような問題点がある。

<1> 図8に示す従来のセグメントは、図9の左図に示すように鉄筋aは鋼殻の継手板bの内面に溶接しておらず、鉄筋aを介して継手板bとコンクリートcとは一体化していない。そのためにセグメントを組み立てた場合に周囲の土圧が作用して円弧が広がる方向に変形すると、図9の右図に示すように継手板bとコンクリートcとは剥離する可能性があり、それを阻止するためにジベルや縦リブを必要としていた。

<2> ジベルや縦リブをスキンプレートに溶接してコンクリートとの一体化を図る構成であるために、構造が複雑で溶接手間に多大の労力が必要であった。

<3> ジベルや縦リブをスキンプレートに溶接することで溶接延長が長くなり、その作業量に応じてコスト増となった。

【課題を解決するための手段】

【0005】

上記のような課題を解決するために、本発明のセグメントの構造は、周囲の鋼殻と、鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、底板の端部に円弧方向に位置する主桁板と、底板の端部に円弧を横断する方向に位置する継手板とによって構成し、この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、主筋の端部は継手板に溶接して構成したことを特徴とするものである。

また本発明のセグメントの構造は、周囲の鋼殻と、鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、底板の端部に円弧方向に位置する主桁板と、底板の端部に円弧を横断する方向に位置する継手板とによって構成し、この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、主筋の端部は継手板に溶接し、配力筋の端部は主桁板に溶接して構成したことを特徴とするものである。

【発明の効果】

【0006】

本発明のセグメントの構造は以上説明したようになるから次のような効果を得ることができる。

<1> 多数のジベルや縦リブの溶接がないので、作業量が少なく、製造時間と手数を節約することができ、低コストのセグメントを提供することができる。

<2> 鉄筋が継手板に溶接してあるので、鉄筋を介して鋼殻とコンクリートが一体となって挙動する。そのためにセグメントの組み立て後に周囲から土圧が加わってセグメントの円弧が広がる方向に変形しても、継手板とコンクリートとの剥離が生じることがなく合成セグメントのようなコンクリートと鋼板との一体化を期待することができる。

<3> 溶接した鉄筋によって継手板の変形が拘束されるから、その結果、継手板の厚さ、セグメント自体の厚さを薄くすることができ、経済的である。

<4> セグメントの厚さが薄くなると、シールドトンネルにおいてはセグメントの外径が小さくなるから、掘削量を減らすことができる。一か所の断面で掘削量の減少はわずかであっても、長い延長にわたって掘削土量を減らすことができるから、きわめて大きな経済効果を期待することができる。

<5> 排出する土量が減少すると、コストの低減だけでなく、環境負荷の低減にも寄与することができる。

<6> 鋼製の鋼殻の中にコンクリートを充填する場合に遠心力締固め装置を利用すると、25G程度の遠心力が作用する。その場合に本願発明のセグメントであれば、主筋の端部が鋼殻の継手板に、配力筋の端部が主桁板に各々溶接してあるから、大きな遠心力によっても位置がずれることがなく、精度の高い、品質のよいセグメントを製造することができる。

【図面の簡単な説明】

【0007】

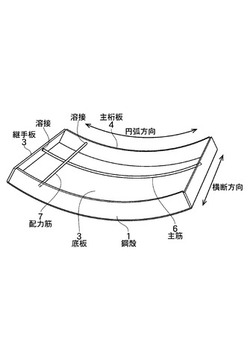

【図1】本発明のセグメントの配筋状態の説明図。

【図2】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図3】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図4】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図5】他の実施例の説明図。

【図6】完成したセグメントの断面図。

【図7】本発明のセグメントに円弧を広げる方向の力が作用した場合の機能の説明図。

【図8】従来のセグメントの一例の説明図。

【図9】従来のセグメントに円弧を広げる方向の力が作用した場合の機能の説明図。

【発明を実施するための形態】

【0008】

以下図面を参照にしながら本発明の好適な実施の形態を詳細に説明する。

【実施例】

【0009】

<1>前提条件

本発明のセグメントは、図6に示すように周囲の鋼殻1と、鋼殻1の内部に打設したコンクリート2からなる円弧状のセグメントである。

なお実施例の図において、継手ボックスや注入孔など、従来採用されている部材などは説明の煩雑さを避けるため、本発明の構成には直接関係がないため省略してある。鉄筋の本数なども同様である。

【0010】

<2>鋼殻の形状

鋼殻1は円弧の中心軸方向に平行な継手板3と、円弧の中心軸方向と直交する方向の主桁板4とによって構成する。

さらに詳細に説明すると、円弧状の鋼殻1は、円弧状の鋼板である底板5と、円弧の曲面に沿った方向(以下「円弧方向」)で底板5の両端に位置する主桁板4と、円弧の曲面を横断する方向(以下「横断方向」)で底板5の両端に位置する継手板3とによって構成する。

この底板5の外面が、セグメントトンネルを構築した場合に地山と接する面となる。

このような円弧状の容器である鋼殻1の内部に、配筋をしてコンクリート2を充填したセグメントは公知である。

【0011】

<3>配筋

このコンクリート2の内部には、主筋6と配力筋7が配筋してある。

主筋6は鋼殻1の内部に円弧方向に配置する鉄筋であり、セグメントの円弧の形状と等しい円弧を形成している。

この主筋6の長さは、セグメントの円弧方向の長さにほぼ等しい。

一方、配力筋7は、鋼殻1の内部に横断方向に配置する鉄筋であり、配力筋7の長さは鋼殻1の横断方向の長さとほぼ等しい。

これらの主筋6と配力筋7との交点は溶接して一体化してある。

したがってこれらの鉄筋群は全体で円弧状を描く鉄筋籠を形成するものである。

【0012】

<4>鉄筋の固定

鋼殻1の内部に配置する主筋6の端部は継手板3に、配力筋7の端部は主桁板4に溶接して構成する。

すなわち、主筋6の端面を直接、継手板3の内面に溶接して構成する

同様に、配力筋7の端部を直接、主桁板4の内面に溶接して構成する。

その際に、必ずしもすべての主筋6、配力筋7を、継手板3、主桁板4の内面に溶接せず、主筋6の一部、配力筋7の一部を、継手板3、主桁板4に溶接する構成を採用することもできる。

このような配筋を行った後に、鋼殻1の内部にコンクリート2を打設すれば、図5に示すように、各鉄筋が確実に鋼殻1の内側面に溶接してある状態のセグメントの製造が完了する。

なお図5では配力筋の記載は省略してある。

【0013】

<5>中継材の介在

主筋6や配力筋7を継手板3や主桁板4に直接溶接するのではなく、主筋6の端部と継手板3、および配力筋7の端部と主桁板4は、中継材8を介して溶接して構成することもできる。

この中継材8としては、例えば図2に示すように、中継材8を鋼材の板で構成し、この鋼材の板の一端を主桁板4、継手板3に溶接し、その板に主筋6や配力筋7を沿わせてその側面を溶接して構成する。

あるいは図3に示すように、中継材8を鋼棒で構成し、この鋼棒の一端を主桁板4、継手板3に溶接し、その鋼棒に主筋6や配力筋7の側面を沿わせて溶接して構成する。

このような構成であると、主筋4の長さが主桁板4の長さよりも短く、配力筋7の長さが継手板3の長さよりも短くても溶接可能であるから、鉄筋籠状に組み立てた鉄筋群を鋼殻1の内部にセットする作業が容易である。

また、鋼殻1から露出するコンクリート2の厚さが厚い場合、主鉄筋は鋼殻の外側に配置されるため図4に示すように、中継材8としての鋼板、あるいは鋼棒を、主桁板4、継手板3から、その板面と平行方向に露出させた状態で溶接し、その板の外側の端部に形成した溝に主筋6や配力筋7をはめ込んで溶接して構成することもできる。

【0014】

<6>円弧が広がった場合

セグメントをシールドトンネルの現場で組み立てた場合に周囲の土圧が作用するので、セグメントのほぼ半数は円弧が広がる方向に変形しやすい。

その場合に、前記したように本願発明のセグメントは、主筋6の端部と継手板3とが溶接してあって、図6の左図に示すように一体化している。

この機構を介して継手板3とコンクリート2とは一体化しているから、図6の右図に示すようにセグメントに円弧が広がる方向の力が作用しても、継手板3とコンクリート2との剥離に抵抗し、剥離を阻止する機能が作用する。その結果、両者は剥離することがなく、信頼性の高いセグメントを得ることができる。

【0015】

<7>他の実施例(図5)

以上の例では、円弧方向に配置する主筋6の端部は継手板3に溶接し、円弧を横断する方向に配置する配力筋7の端部は主桁板4に溶接して構成したものである。

しかし、配力筋7の端部は主桁板4に溶接することなく離した状態としておき、主筋6の端部だけを継手板3に溶接する構成を採用することもできる。

そのような構成でも、従来のセグメントの構成と比較すると、セグメントの組み立て後に周囲から土圧が加わってセグメントの円弧が広がる方向に変形しても、継手板3とコンクリート2との剥離が生じることがなく合成セグメントのようなコンクリートと鋼板との一体化を期待することができる。

【符号の説明】

【0016】

1:鋼殻

2:コンクリート

3:継手板

4:主桁板

5:底板

6:主筋

7:配力筋

8:中継材

【技術分野】

【0001】

本発明は、セグメントの構造に関するものである。

【背景技術】

【0002】

従来のセグメントの構造は、特許文献1に示すように鋼殻にジベルや縦リブを溶接してコンクリートとの一体化を図る構造を採用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−249940号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記したような構成のセグメントの構造にあっては、次のような問題点がある。

<1> 図8に示す従来のセグメントは、図9の左図に示すように鉄筋aは鋼殻の継手板bの内面に溶接しておらず、鉄筋aを介して継手板bとコンクリートcとは一体化していない。そのためにセグメントを組み立てた場合に周囲の土圧が作用して円弧が広がる方向に変形すると、図9の右図に示すように継手板bとコンクリートcとは剥離する可能性があり、それを阻止するためにジベルや縦リブを必要としていた。

<2> ジベルや縦リブをスキンプレートに溶接してコンクリートとの一体化を図る構成であるために、構造が複雑で溶接手間に多大の労力が必要であった。

<3> ジベルや縦リブをスキンプレートに溶接することで溶接延長が長くなり、その作業量に応じてコスト増となった。

【課題を解決するための手段】

【0005】

上記のような課題を解決するために、本発明のセグメントの構造は、周囲の鋼殻と、鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、底板の端部に円弧方向に位置する主桁板と、底板の端部に円弧を横断する方向に位置する継手板とによって構成し、この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、主筋の端部は継手板に溶接して構成したことを特徴とするものである。

また本発明のセグメントの構造は、周囲の鋼殻と、鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、底板の端部に円弧方向に位置する主桁板と、底板の端部に円弧を横断する方向に位置する継手板とによって構成し、この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、主筋の端部は継手板に溶接し、配力筋の端部は主桁板に溶接して構成したことを特徴とするものである。

【発明の効果】

【0006】

本発明のセグメントの構造は以上説明したようになるから次のような効果を得ることができる。

<1> 多数のジベルや縦リブの溶接がないので、作業量が少なく、製造時間と手数を節約することができ、低コストのセグメントを提供することができる。

<2> 鉄筋が継手板に溶接してあるので、鉄筋を介して鋼殻とコンクリートが一体となって挙動する。そのためにセグメントの組み立て後に周囲から土圧が加わってセグメントの円弧が広がる方向に変形しても、継手板とコンクリートとの剥離が生じることがなく合成セグメントのようなコンクリートと鋼板との一体化を期待することができる。

<3> 溶接した鉄筋によって継手板の変形が拘束されるから、その結果、継手板の厚さ、セグメント自体の厚さを薄くすることができ、経済的である。

<4> セグメントの厚さが薄くなると、シールドトンネルにおいてはセグメントの外径が小さくなるから、掘削量を減らすことができる。一か所の断面で掘削量の減少はわずかであっても、長い延長にわたって掘削土量を減らすことができるから、きわめて大きな経済効果を期待することができる。

<5> 排出する土量が減少すると、コストの低減だけでなく、環境負荷の低減にも寄与することができる。

<6> 鋼製の鋼殻の中にコンクリートを充填する場合に遠心力締固め装置を利用すると、25G程度の遠心力が作用する。その場合に本願発明のセグメントであれば、主筋の端部が鋼殻の継手板に、配力筋の端部が主桁板に各々溶接してあるから、大きな遠心力によっても位置がずれることがなく、精度の高い、品質のよいセグメントを製造することができる。

【図面の簡単な説明】

【0007】

【図1】本発明のセグメントの配筋状態の説明図。

【図2】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図3】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図4】鉄筋と鋼殻を中継材を介して溶接した実施例の説明図。

【図5】他の実施例の説明図。

【図6】完成したセグメントの断面図。

【図7】本発明のセグメントに円弧を広げる方向の力が作用した場合の機能の説明図。

【図8】従来のセグメントの一例の説明図。

【図9】従来のセグメントに円弧を広げる方向の力が作用した場合の機能の説明図。

【発明を実施するための形態】

【0008】

以下図面を参照にしながら本発明の好適な実施の形態を詳細に説明する。

【実施例】

【0009】

<1>前提条件

本発明のセグメントは、図6に示すように周囲の鋼殻1と、鋼殻1の内部に打設したコンクリート2からなる円弧状のセグメントである。

なお実施例の図において、継手ボックスや注入孔など、従来採用されている部材などは説明の煩雑さを避けるため、本発明の構成には直接関係がないため省略してある。鉄筋の本数なども同様である。

【0010】

<2>鋼殻の形状

鋼殻1は円弧の中心軸方向に平行な継手板3と、円弧の中心軸方向と直交する方向の主桁板4とによって構成する。

さらに詳細に説明すると、円弧状の鋼殻1は、円弧状の鋼板である底板5と、円弧の曲面に沿った方向(以下「円弧方向」)で底板5の両端に位置する主桁板4と、円弧の曲面を横断する方向(以下「横断方向」)で底板5の両端に位置する継手板3とによって構成する。

この底板5の外面が、セグメントトンネルを構築した場合に地山と接する面となる。

このような円弧状の容器である鋼殻1の内部に、配筋をしてコンクリート2を充填したセグメントは公知である。

【0011】

<3>配筋

このコンクリート2の内部には、主筋6と配力筋7が配筋してある。

主筋6は鋼殻1の内部に円弧方向に配置する鉄筋であり、セグメントの円弧の形状と等しい円弧を形成している。

この主筋6の長さは、セグメントの円弧方向の長さにほぼ等しい。

一方、配力筋7は、鋼殻1の内部に横断方向に配置する鉄筋であり、配力筋7の長さは鋼殻1の横断方向の長さとほぼ等しい。

これらの主筋6と配力筋7との交点は溶接して一体化してある。

したがってこれらの鉄筋群は全体で円弧状を描く鉄筋籠を形成するものである。

【0012】

<4>鉄筋の固定

鋼殻1の内部に配置する主筋6の端部は継手板3に、配力筋7の端部は主桁板4に溶接して構成する。

すなわち、主筋6の端面を直接、継手板3の内面に溶接して構成する

同様に、配力筋7の端部を直接、主桁板4の内面に溶接して構成する。

その際に、必ずしもすべての主筋6、配力筋7を、継手板3、主桁板4の内面に溶接せず、主筋6の一部、配力筋7の一部を、継手板3、主桁板4に溶接する構成を採用することもできる。

このような配筋を行った後に、鋼殻1の内部にコンクリート2を打設すれば、図5に示すように、各鉄筋が確実に鋼殻1の内側面に溶接してある状態のセグメントの製造が完了する。

なお図5では配力筋の記載は省略してある。

【0013】

<5>中継材の介在

主筋6や配力筋7を継手板3や主桁板4に直接溶接するのではなく、主筋6の端部と継手板3、および配力筋7の端部と主桁板4は、中継材8を介して溶接して構成することもできる。

この中継材8としては、例えば図2に示すように、中継材8を鋼材の板で構成し、この鋼材の板の一端を主桁板4、継手板3に溶接し、その板に主筋6や配力筋7を沿わせてその側面を溶接して構成する。

あるいは図3に示すように、中継材8を鋼棒で構成し、この鋼棒の一端を主桁板4、継手板3に溶接し、その鋼棒に主筋6や配力筋7の側面を沿わせて溶接して構成する。

このような構成であると、主筋4の長さが主桁板4の長さよりも短く、配力筋7の長さが継手板3の長さよりも短くても溶接可能であるから、鉄筋籠状に組み立てた鉄筋群を鋼殻1の内部にセットする作業が容易である。

また、鋼殻1から露出するコンクリート2の厚さが厚い場合、主鉄筋は鋼殻の外側に配置されるため図4に示すように、中継材8としての鋼板、あるいは鋼棒を、主桁板4、継手板3から、その板面と平行方向に露出させた状態で溶接し、その板の外側の端部に形成した溝に主筋6や配力筋7をはめ込んで溶接して構成することもできる。

【0014】

<6>円弧が広がった場合

セグメントをシールドトンネルの現場で組み立てた場合に周囲の土圧が作用するので、セグメントのほぼ半数は円弧が広がる方向に変形しやすい。

その場合に、前記したように本願発明のセグメントは、主筋6の端部と継手板3とが溶接してあって、図6の左図に示すように一体化している。

この機構を介して継手板3とコンクリート2とは一体化しているから、図6の右図に示すようにセグメントに円弧が広がる方向の力が作用しても、継手板3とコンクリート2との剥離に抵抗し、剥離を阻止する機能が作用する。その結果、両者は剥離することがなく、信頼性の高いセグメントを得ることができる。

【0015】

<7>他の実施例(図5)

以上の例では、円弧方向に配置する主筋6の端部は継手板3に溶接し、円弧を横断する方向に配置する配力筋7の端部は主桁板4に溶接して構成したものである。

しかし、配力筋7の端部は主桁板4に溶接することなく離した状態としておき、主筋6の端部だけを継手板3に溶接する構成を採用することもできる。

そのような構成でも、従来のセグメントの構成と比較すると、セグメントの組み立て後に周囲から土圧が加わってセグメントの円弧が広がる方向に変形しても、継手板3とコンクリート2との剥離が生じることがなく合成セグメントのようなコンクリートと鋼板との一体化を期待することができる。

【符号の説明】

【0016】

1:鋼殻

2:コンクリート

3:継手板

4:主桁板

5:底板

6:主筋

7:配力筋

8:中継材

【特許請求の範囲】

【請求項1】

周囲の鋼殻と、

鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、

底板の端部に円弧方向に位置する主桁板と、

底板の端部に円弧を横断する方向に位置する継手板とによって構成し、

この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、

少なくとも一部の主筋の端部は継手板に溶接して構成した、

セグメントの構造。

【請求項2】

周囲の鋼殻と、

鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、

底板の端部に円弧方向に位置する主桁板と、

底板の端部に円弧を横断する方向に位置する継手板とによって構成し、

この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、

少なくとも一部の主筋の端部は継手板に溶接し、

少なくとも一部の配力筋の端部は主桁板に溶接して構成した、

セグメントの構造。

【請求項3】

前記の主筋の端部と継手板、および配力筋の端部と主桁板は、

端部を直接、継手板、および主桁板の内面に溶接して構成した、

請求項1、2記載のセグメントの構造。

【請求項4】

前記の主筋の端部と継手板、および配力筋の端部と主桁板は、

中継材を介して溶接して構成した、

請求項1、2記載のセグメントの構造。

【請求項5】

前記の中継材は、

鋼材の板で構成した、

請求項4記載のセグメントの構造。

【請求項6】

前記の中継材は、

鋼棒で構成した、

請求項4記載のセグメントの構造。

【請求項1】

周囲の鋼殻と、

鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、

底板の端部に円弧方向に位置する主桁板と、

底板の端部に円弧を横断する方向に位置する継手板とによって構成し、

この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、

少なくとも一部の主筋の端部は継手板に溶接して構成した、

セグメントの構造。

【請求項2】

周囲の鋼殻と、

鋼殻の内部に打設したコンクリートからなる円弧状のセグメントであって、鋼殻は円弧状の鋼板である底板と、

底板の端部に円弧方向に位置する主桁板と、

底板の端部に円弧を横断する方向に位置する継手板とによって構成し、

この鋼殻の内部に、円弧方向に主筋を、円弧を横断する方向に配力筋を配置し、

少なくとも一部の主筋の端部は継手板に溶接し、

少なくとも一部の配力筋の端部は主桁板に溶接して構成した、

セグメントの構造。

【請求項3】

前記の主筋の端部と継手板、および配力筋の端部と主桁板は、

端部を直接、継手板、および主桁板の内面に溶接して構成した、

請求項1、2記載のセグメントの構造。

【請求項4】

前記の主筋の端部と継手板、および配力筋の端部と主桁板は、

中継材を介して溶接して構成した、

請求項1、2記載のセグメントの構造。

【請求項5】

前記の中継材は、

鋼材の板で構成した、

請求項4記載のセグメントの構造。

【請求項6】

前記の中継材は、

鋼棒で構成した、

請求項4記載のセグメントの構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−229552(P2012−229552A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98372(P2011−98372)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(303056368)東急建設株式会社 (225)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

【出願人】(000224215)藤村ヒューム管株式会社 (24)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(303056368)東急建設株式会社 (225)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

【出願人】(000224215)藤村ヒューム管株式会社 (24)

【Fターム(参考)】

[ Back to top ]