セグメントの継手構造及びセグメント並びにセグメントの組立方法

【課題】セグメントの継手構造及びセグメントの組立方法を提供すること。

【解決手段】主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造で、継手7を備えた連結部材5とアンカー部材3とから成る継手部材2における前記端板9寄りに位置する前記連結部材5が前記端板9に固定されることなく分離された状態で端板9寄りに配置され、かつ、前記アンカー部材3における端板9側と反対側の端部が、前記端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置されて、前記補強リブ4に固定されている。前記アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材3を補強リブ4に固定する。

【解決手段】主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造で、継手7を備えた連結部材5とアンカー部材3とから成る継手部材2における前記端板9寄りに位置する前記連結部材5が前記端板9に固定されることなく分離された状態で端板9寄りに配置され、かつ、前記アンカー部材3における端板9側と反対側の端部が、前記端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置されて、前記補強リブ4に固定されている。前記アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材3を補強リブ4に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド工法等によりトンネル等を構築する場合に使用されるセグメントの継手構造及びセグメント並びにセグメントの組立方法に関する。

【背景技術】

【0002】

従来、セグメントの継手構造としては、次の(1)、(2)のような技術が知られている。

【0003】

(1)例えば、主桁部材と継手面部材とスキンプレートとそれらに囲まれた空間に充填されたコンクリート部を備えるセグメントの継手構造で、継手部材が、継手面部材と並行に配置されるリブ部材の切欠部と継手面部材とに架け渡されて前記コンクリート部に埋設される定着部を有する継手部材を設置した形態のセグメントが知られている(例えば、特許文献1参照)。

【0004】

(2)また、図19に示すように、主桁部材30と、継手板37からなる継手面部材と、スキンプレートと、充填された中詰めコンクリート32を備えるセグメントにおいて、継手板37と略平行に配置され、荷重伝達部材19が固定された縦リブ33を有し、継手板37と縦リブ33は、縦リブ33に溶接Wにより固定された断面U字状部材34で接続されているコンクリート中詰鋼製セグメント35も知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−12495号公報

【特許文献2】特開2010−168744号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記(1)の場合には、継手部材からセグメント本体への荷重伝達はコンクリートに依存している形態となる。前記のように、継手部材からセグメント本体への荷重伝達を、コストのかかる厳格な充填管理を要するコンクリートに依存しており、製作コストが高くなるという問題がある。

また、継手位置を固定するために継手部材を継手面部材あるいはリブ部材に溶接する場合には、継手部材の材料として溶接可能な炭素鋼を使用する必要があり、確実な溶接ができない鋳鉄材あるいは熱処理された高強度鋼材を使用することができないという制約がある。そのため、高強度な継手構造が必要な場合、継手構造をコンパクト化することができず、経済性が悪化するという問題がある。また、継手部材に鋳鉄材あるいは熱処理された高強度鋼材を使用する場合には、コンクリート打設前に継手部材固定冶具を組み込んだ剛性の高い型枠を取り付け、コンクリート硬化後に型枠を取り外す必要があり、冶具コスト、作業コストが高くなるという問題がある。

【0007】

前記(2)の場合には、ボルト36及び継手板37からなる継手部材に発生する引張力を伝達する連結部材38の継手板37への固定において、継手部材の配置精度およびセグメントの寸法精度を確保するために、固定に伴う部材変形を考慮した加工が必要となり、セグメントの製作管理が煩雑となり、製作コストが高くなるという問題がある。例えば、(2)の場合には、連結部材38を継手板37に固定する必要があるが、鋼製セグメントは溶接により鋼殻を組立てられるために継手板37が変形する場合があり、継手板37の加工精度を確保することが難しいという問題がある。

また、前記(2)の技術の場合には、継手板37と縦リブ33との間に、連結部材38を配置して縦リブ33に溶接により固定する形態であるため、継手板37の板厚精度、縦リブ33の配置精度等を考慮して連結部材38を加工する必要があるので、加工難度が高いという問題がある。また、連結部材38は、トンネル周方向の位置調整代がない分、高い製作精度を要求される。また、前記(2)の場合には、鋼殻11内にコンクリート17が充填されて、継手板に作用する引張荷重等を、コンクリート17に埋め込まれている縦リブ33やこれに固定された荷重伝達部材19に伝達し、縦リブ33や荷重伝達部材19が及ぶ範囲にあるコンクリートや鋼殻の一部で負担して分散させる構造となっているために、継手板37を補強板39で補強する必要があるという問題もあった。また、連結部材の材料には、溶接が可能な炭素鋼を使用する必要があり、鋳鉄材あるいは熱処理された高強度鋼材を使用して、継手構造をコンパクト化できないという制約があった。

【0008】

そこで、本発明では、継手部材からセグメント本体(鋼殻)へ確実に荷重伝達できるセグメントの継手構造で、安価なセグメントの継手構造で、しかも、継手部材の配置精度およびセグメントの寸法精度を容易に確保でき、さらに、継手部材の材料に鋳鉄材あるいは熱処理された高強度鋼材を使用することで容易かつコンパクトに高強度化することができるセグメントの継手構造及びそのような継手構造を備えたセグメント及びその組立方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明のセグメントの継手構造においては、主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されていることを特徴とする。

【0010】

第2発明では、第1発明のセグメントの継手構造において、前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、前記補強リブに雌ねじ部材で固定されていることを特徴とする。

【0011】

第3発明では、第1発明又は第2発明のセグメントの継手構造において、前記アンカー部材に、熱処理された高強度鋼材が用いられていることを特徴とする。

【0012】

第4発明では、第1発明〜第3発明のいずれかのセグメントの継手構造において、前記連結部材に、鋳鉄材あるいは熱処理された高強度鋼材が用いられていることを特徴とする。

【0013】

第5発明では、第1発明〜第4発明のいずれかのセグメントの継手構造において、複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていることを特徴とする。

【0014】

第6発明では、第1発明〜第5発明のいずれかのセグメントの継手構造において、前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されていることを特徴とする。

【0015】

第7発明では、第1発明〜第6発明のいずれかのセグメントの継手構造において、セグメントにおける鋼殻内にコンクリートが中詰めされていることを特徴とする。

【0016】

第8発明では、第7発明のセグメントの継手構造において、補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されていることを特徴とする。

【0017】

第9発明では、第1発明〜第8発明のいずれかのセグメントの継手構造において、主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されていることを特徴とする。

【0018】

第10発明のセグメントにおいては、第1発明〜第9発明のいずれかのセグメントの継手構造を備えていることを特徴とする。

【0019】

第11発明のセグメントの組立方法においては、第1発明〜第9発明のいずれかのセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定することを特徴とする。

【発明の効果】

【0020】

本発明によると、主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されているので、継手部材のアンカー部材をセグメント本体に固定された補強リブに貫通、固定することで、継手部材の連結部材から伝達される引張力を確実にセグメント本体に伝達可能になる。その結果、引張荷重が作用する継手からセグメント本体に確実に荷重を伝達し、セグメントの所要の性能が確実に発揮されることになる。

【0021】

しかも、継手部材の連結部材を端板に固定していないで、継手部材に備えたアンカー部材をセグメント本体に固定された補強リブに貫通させ、位置調整して固定することができることで、継手部材は、従来の継手板に対応した位置に配設されている端板、補強リブ等の他、セグメントの構成部材の加工精度に依存せずに配置することができ、また、セグメントの寸法精度に悪影響を与えることなく継手部材を容易に取り付け可能になっている。その結果、セグメントの製造コストを大幅に削減することが可能になる。

【0022】

第2発明によると、前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、前記補強リブに雌ねじ部材で固定されていると、アンカー部材を容易に機械的に縦リブに固定することができる等の効果が得られる。

【0023】

第3発明によると、第1、第2発明によりアンカー部材と縦リブとを溶接によらず機械的に固定することができることにより、前記アンカー部材に、熱処理された高強度鋼材が用いることができるので、継手部材からアンカー部材を介してセグメント本体に大きな荷重を伝達することができる等の効果が得られる。

【0024】

第4発明によると、連結部材に鋳鉄材あるいは熱処理された高強度鋼材が用いられていることにより、コンパクトな構造で大きな継手荷重に対応することができる等の効果が得られる。

【0025】

第5発明によると、複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていると、継手部材からの引張荷重を補強リブを介して主桁に伝達することができ、また、補強リブと主桁を互いに補強することもでき、継手部材におけるアンカー部材からの大きな引張荷重を補強リブを介して主桁に伝達することができる等の効果が得られる。

【0026】

第6発明によると、前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されているので、補強プレートにより縦リブを補強して、縦リブの局部変形を防止してセグメント本体に大きな荷重を高い剛性で伝達することができ、しかもアンカー部材を強固に縦リブに固定することができる等の効果が得られる。

【0027】

第7発明によると、セグメントにおける鋼殻内にコンクリートが中詰めされているので、鋼殻の防錆及びセグメントの耐火性能を向上させることができ、また、継手部材の防錆を図ることができ、また、補強リブから主桁への荷重の伝達ばかりでなく、コンクリートから主桁に荷重を伝達することができる等の効果が得られる。

【0028】

第8発明によると、補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されているので、補強リブから主桁への荷重の伝達、コンクリートから主桁への荷重の伝達に加え、補強リブから荷重伝達部材を介して中詰めコンクリートにも荷重を伝達することができ、継手部材からの引張荷重をセグメント本体に広く分散伝達することができる等の効果が得られる。

【0029】

第9発明によると、主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されているので、簡単な断面形態の主桁を利用して、継手部材におけるアンカー部材を固定した補強リブの面外変形が強固に抑制されるので、主桁に引張荷重を確実に伝達することができるセグメントとすることができる等の効果が得られる。

【0030】

第10発明によると、第1発明〜第8発明のいずれかのセグメントの継手構造を備えているセグメントとされているので、第1発明〜第8発明のセグメントの継手構造による効果を発揮することができ、あらかじめ確保したセグメントの寸法精度に悪影響を与えることなく、かつ配置精度を確保した継手部材を容易に取り付け可能で、しかも安価なセグメントとすることができる等の効果が得られる。

【0031】

第11発明のセグメントの組立方法によると、第1発明〜第8発明のいずれかのセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定するので、継手部材を端板に取り付けることなく、継手部材におけるアンカー部材を補強リブに貫通配置した状態で固定することができ、あらかじめ確保したセグメント本体の寸法精度に悪影響を与えることなく継手部材における連結部材を端板に固定することなく分離した状態で、継手部材の配置精度を確保しつつアンカー部材を補強リブに取り付けたセグメントを、容易かつ安価に製作することができる等の効果が得られる。

【図面の簡単な説明】

【0032】

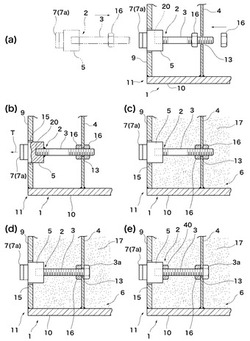

【図1】(a)は本発明のセグメントの継手構造を構築すべくアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んでいる状態を示すトンネル内空側から見たトンネル軸方向一端側の一部横断底面図、(b)は(a)の状態からアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図で、図2の左下の矢印A方向から見たトンネル軸方向片側の横断底面図、(c)は(a)の状態から鋼殻内にコンクリートを充填した形態を示す図、(d)は頭部を有するボルトからなるアンカー部材とし、そのようなアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図で、図2の左下の矢印A方向から見たトンネル軸方向片側の横断底面図、(e)はアンカー部材を連結部材にねじ込んだ後にロックナットを締め込んでアンカー部材と連結部材との連結部の緩み止めを図るようにした形態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図である。

【図2】図1(b)に示すセグメントの継手構造を備えた鋼製セグメントの第1例を示す斜視図である。

【図3】図1に示すセグメントの一端側の雄継手形態と組み合わせる前記セグメントのトンネル軸方向他端側の継手構造とする場合において、(a)は他端側を雌継手とする場合、(b)は雄継手とする場合のセグメントの継手構造を示すセグメントの横断底面図である。

【図4】図2に示す形態のセグメントの正面図で、矢印B方向から見た正面図である。

【図5】(a)(b)(c)は、端板に継手部材を配置するための開口部の形態を示すトンネル周方向から見た概略正面図である。

【図6】(a)はアンカー部材を補強リブに対して固定する場合の形態を説明するための説明図、(b)はアンカー部材を補強リブに固定する場合に、補強リブに補強プレートを配置して、アンカー部材を補強プレートと共に補強リブに固定した状態を示す断面図である。

【図7】補強リブにコンクリートに埋め込み固定される荷重伝達部材を固定した形態を示すトンネル内空側から見たセグメントのトンネル軸方向一端側の横断底面図である。

【図8】主桁断面形態が溝形断面とされ、溝形断面の主桁に渡って補強リブが固定されている形態を示すものであって、(a)は正面図、(b)は縦断正面図である。

【図9】図8に示す形態の略断面溝形(C形)の主桁及びセグメントの継手構造を備えた本発明の第2例のセグメントの斜視図である。

【図10】補強リブが一方の主桁に固定した形態で、主桁におけるフランジに渡って補強リブが固定され、その補強リブに対して継手部材におけるアンカー部材が固定されている形態を示すものであって、(a)は正面図、(b)は縦断正面図である。

【図11】図10に示す形態の主桁と継手部材及び端板を取り出して示すものであって、主桁断面形態が溝形断面とされ、溝形断面の主桁におけるトンネル半径方向の両側のフランジに補強リブが固定されている形態を示すものであって、(a)は斜視図、(b)はトンネル軸方向から見た断面図である。

【図12】図9に示す形態の場合において、代表形態として鋼殻内側全体にコンクリートを充填して中詰めコンクリートを形成した第3例のセグメントの斜視図である。

【図13】本発明のセグメントの継手構造を備え、主桁の断面を、地山側にフランジを備えた断面L形の形態とした代表形態を示すセグメントの斜視図である。

【図14】図13に示すセグメントの断面図で、トンネル周方向の端部の端板に隣接する補強リブの直前で切断した状態のトンネル周方向から見た場合の縦断正面図である。

【図15】本発明のセグメントの継手構造を備え、主桁の断面を、トンネル内空側にフランジを備えた断面L形の形態とした代表形態を示すセグメントの斜視図である。

【図16】(a)は図15に示すトンネル周方向視のセグメントの正面図、(b)はトンネル周方向の端部の端板に隣接する補強リブの直前で切断した状態のトンネル周方向から見た縦断正面図である。

【図17】(a)は主桁の断面を、断面I形又は断面H形の形態としたトンネル周方向から見たセグメントの正面図、(b)は端板に隣接する補強リブの直前で切断した場合のトンネル周方向から見た場合の縦断正面図である。

【図18】本発明のセグメントの継手構造を示し、(a)は、図1(c)の変形形態を示す図で、アンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込むと共に鋼殻内にコンクリートを充填した状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図、(b)は、図1(b)の変形形態を示す図で、アンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図である。

【図19】従来公知のセグメントの継手構造を示す横断底面図である。

【発明を実施するための形態】

【0033】

先ず、本発明の基本的な構造について、図1を参照して説明する。

【0034】

本発明のセグメントの継手構造では、継手7を有する連結部材5を備え、その連結部材5に直列に一体化されているアンカー部材3を備えた継手部材2を用いている。前記継手部材2における連結部材5は、セグメント1におけるトンネル周方向の両端部に配置される端板9に固定されておらず、分離させた状態で設置されている。

【0035】

前記連結部材5が端板9に固定されないで分離された状態で配置されていることが、本発明では、重要な第1の構成である。前記第1の構成に加えて、本発明の重要な第2の構成としては、前記端板9に間隔をおいて略平行に設けられる補強リブ4に、貫通孔13を設けて、継手部材2におけるアンカー部材3を補強リブ4に貫通配置して固定している点である。

【0036】

本発明では、前記第1の構成と第2の構成とを同時に組み合わせて備えている点が重要な要素になっている。以下、前記第1の構成と第2の構成について、それぞれ説明する。本発明における前記端板9は、その両端部が主桁10に固定されて鋼殻11を構成している部品である。

【0037】

前記第1の構成についてさらに説明する。本発明では、前記端板9に継手7又はこれを含む連結部材5を固定していないため、継手7からのトンネル周方向の引張応力を伝達する従来の継手板としての機能は期待してはいない。

【0038】

継手7としては、図1に示すように、雄継手7(7a)でもよく、図3にトンネル軸方向の反対側の横断底面図を示すように、雌継手7(7b)でもよく、セグメント1におけるトンネル周方向の一端部の幅方向の両側に雄継手7(7a)のみを備えた形態でも、雌継手7(7b)のみを備えた形態でもよく、雄継手7(7a)と雌継手7(7b)の両方を備えた形態でもよい。

【0039】

前記継手部材2におけるアンカー部材3としては、例えば、高強度鋼の鋼材を用いる。高強度鋼の鋼材としては、鉄筋又は棒鋼をさらに熱処理されて高強度とされた棒状鋼材又は高力ボルトを用いてもよい。前記の高強度鋼としては、例えば、焼き入れ、焼き戻し等の熱処理によって高強度化を図った機械構造用炭素鋼鋼材あるいは機械構造用合金鋼鋼材あるいは焼入性を保証した構造用鋼鋼材を用いることもできる。また、高強度の鋼材としては、例えば、PC鋼棒等の鋼材を用いてもよい。

【0040】

従来の継手板の場合は、継手板にボルト孔又は継手を固定することで、トンネル周方向に隣り合うセグメント相互を連結する継手板とし、セグメントに土水圧が作用した場合に、トンネル周方向の引張力を、継手板を介して主桁等に伝達させるように機能させている。他方、本発明では、そのような引張力を主桁10に伝達させる機能を端板9には、期待していない。そのため、連結部材5の周側面と端板9とは、トンネル周方向に干渉しないように分離されている。連結部材5と端板9は僅かに離れて分離した状態又は単に接触した状態で、トンネル周方向の引張応力の伝達が起こらないように配置されている。

【0041】

連結部材5は、継手7を含む部材で、アンカー部材3を連結又は一体に設けるための部材である。端板9は、トンネル周方向の圧縮力を伝達するため、及び必要に応じ、弾性材料等の止水材を設置するために溝(図示を省略した)を形成するための部材である。前記の連結部材5としては、例えば、球状黒鉛鋳鉄(ダクタイル鋳鉄)等の鋳鉄材、或は熱処理された高強度鋼材を用い、前記の高強度鋼材としては、前記の継手部材2におけるアンカー部材3と同様な材質の材料を用いることでもよい。

【0042】

次に、前記第2の構成についてさらに説明する。端板9に間隔をおいて略平行に設けられる補強リブ4に、貫通孔13を設けて、継手部材2におけるアンカー部材3を補強リブ4に貫通配置して固定するために、継手部材2を位置調整及び姿勢調整してから、アンカー部材3を補強リブ4に対して固定している。

【0043】

継手部材2におけるアンカー部材3を補強リブ4に固定する場合には、セグメント本体(鋼殻11)に冶具(図示を省略)を用いて所定の姿勢に保持した状態で固定させるのが望ましい。アンカー部材3の固定形態としては、雌ねじ部材によっても、溶接によっても、雌ねじ部材と溶接とを併用する形態でもよい。

【0044】

継手部材2の連結部材5をセグメント1における端板9に固定せず、かつ継手部材2のアンカー部材3をセグメント本体6における鋼殻11に固定された補強リブ4に貫通配置して、固定することで、継手部材2の連結部材5から伝達される引張力を、確実に補強リブ4を介してセグメント本体6に伝達する構造となっている。

【0045】

前記継手部材2は、先端に継手7を備え、前記継手7に一体又は固定されている連結部材5には、アンカー部材3を、例えば、ねじ込み固定等により設けており、アンカー部材3の先端部は、補強リブ4に貫通するように配置されて、アンカー部材3は補強リブ4に固定されている。

【0046】

また、継手部材2の連結部材5を、セグメント1における端板9に固定することなく分離し、さらに前記連結部材5に固定されたアンカー部材3を、セグメント本体6に固定された補強リブ4に貫通して固定している。このようにすることで、セグメント1における端板9、補強リブ等の構成部材の加工精度及びそれらが組み立てられた精度に依存せず、また、組み立てられたセグメントの寸法精度に悪影響を与えることなく、確実に配置精度を確保した状態で、継手部材2をセグメント本体6(鋼殻11)に取り付けることが可能となっている。

【0047】

例えば、前記アンカー部材3の一部又は全体が、ねじ切り加工された棒状部材とされ、アンカー部材3の基端側を連結部材5の雌ねじ孔20にねじ込みにより固定したり、ねじ込んで溶接により固定したり、溶接により固定したり、又はアンカー部材3に装着したロックナット等を連結部材5に圧着するように装着することで緩まないように固定する。そして、前記連結部材5の先端部(他端部)を、端板9に間隔をおいて隣接している補強リブ4に貫通配置し、その補強リブ4にナット等の雌ねじ部材16で固定することで、継手部材2の位置調整がさらに容易になる構造としてもよい。前記の連結部材5は、継手7と一体に連設された形態であるのが、経済的でよい。

【0048】

本発明では、補強リブ4は、セグメント1におけるトンネル軸方向の両側部の主桁10間に渡る長尺の縦リブでもよく、一方の主桁10に固定される短尺の補強リブでもよい。補強リブ4は、トンネル半径方向に伸びる平板状の部材であると経済的である。

【0049】

また、補強リブ4は、主桁間に設置される場合には、主桁10がトンネル半径方向の高さ(梁せい)を有すると共にトンネル周方向に伸びる一枚の帯状の主桁板18からなる場合には、例えば、その主桁板18に固定する。また、主桁10がウェブ又はフランジを有する断面溝形、断面L形、断面I形等の形態では、主桁10のウェブに固定したり、主桁10のウェブとフランジに固定したり、主桁10のウェブと、スキンプレート14に固定したり、主桁10における一方のフランジと他方のフランジに固定したり、主桁10のウェブとフランジと、スキンプレート14とに固定したり、主桁10における一方のフランジと他方のフランジと、スキンプレート14とに固定する形態でもよい。このように補強リブ4は、その少なくとも2辺を、各主桁10に固定したり、少なくとも2辺を、一つの主桁10又は主桁10とスキンプレート14に固定することで、補強リブ4の剛性を効果的に向上させて、継手7からアンカー部材3を介して補強リブ4に伝達される荷重を主桁10に確実に伝達することができる。補強リブ4における3辺以上を、各主桁10に固定したり、又は主桁10とスキンプレート14に固定するようにしてもよい。

【0050】

また、補強リブ4をトンネル軸方向の一方の主桁10に固定する場合には、主桁10のウェブと、主桁10のフランジ又はスキンプレート14に固定したり、主桁10のウェブとフランジと、スキンプレート14とに固定したり、主桁10の各フランジに補強リブ4の両端を溶接等により固定することでもよい。

【0051】

前記端板9の外側面には、必要に応じ、止水溝が形成されて、その止水溝に、水膨張性止水材等の止水材等が設置されて、地山側からの土水圧が作用する場合の止水作用が図られる。

【0052】

さらに、図1〜図4の実施形態を参照して説明する。

【0053】

図1〜図4には、本発明の一実施形態のセグメントの継手構造が示されている。

【0054】

図1(b)及び図3に示す形態では、トンネル軸方向に間隔をおいて平行に配置され、トンネル周方向に延長するように伸びる一対の主桁10と、トンネル周方向両端に配置され、各主桁10に溶接により固定された端板9と、トンネル地山側に配置され主桁10及び端板9に周縁部が溶接により固定されたスキンプレート14とにより鋼殻11が構成されている。

【0055】

前記各端板9に間隔をおいて略平行に配置された補強リブ4の両端部は主桁10に溶接により固定されている。補強リブ4の高さは、鋼殻11内に納まるようにされている。前記の鋼殻11における補強リブ4間において、トンネル周方向に間隔をおいて補強リブ4と平行に縦リブ12が主桁10に渡って配置されて溶接により固定されている。図示の形態では、補強リブ4及び縦リブ12ともトンネル半径方向に位置するように配置されている。

【0056】

前記補強リブ4には貫通孔13が予め設けられており、そのような補強リブ4を主桁10に溶接により固定している。前記の貫通孔13を設けることによりアンカー部材3を貫通して配置可能にされ、補強リブ4の設置後の鋼殻11に対して、継手部材2におけるアンカー部材3の配置固定を可能にし、端板9、補強リブ4等のセグメント構成部材の加工精度に依存せず、また、セグメントの寸法精度に悪影響を与えることなく継手部材2を取り付けることを可能にしている。前記の貫通孔13の大きさは、アンカー部材3の断面外径寸法を考慮した設計により設定される。

【0057】

継手部材2のアンカー部材3及び連結部材5を端板9の外側から端板9に通すようにして配置可能なように、トンネル周方向に貫通する孔又は溝等による開口部15が端板9に設けられている。

【0058】

継手部材2を設置する場合には、適宜、ナット等の雌ねじ部材16をアンカー部材3の基端側に装着してセットしておき、その状態で継手部材2のアンカー部材3側を、端板9のトンネル周方向の前面側から開口部15に挿入すると共に、補強リブ4の貫通孔13に挿入して補強リブ4の背面側にアンカー部材3の先端側を位置させる。

【0059】

そして、アンカー部材3の先端側に雌ねじ部材16を装着し、継手部材2を所定の姿勢に作業員により又は保持冶具(図示を省略)を用いて適宜保持した状態で、セグメント本体に対して前記継手部材位置を調整して、補強リブ4の前面及び背面側の表裏両側の各雌ねじ部材16を接近するように回転させる。

【0060】

この場合に、前面側の雌ねじ部材16を補強リブ4の前面側に当接した状態で、背面側の雌ねじ部材16を補強リブ4の背面側に圧着させ、補強リブ4をその表裏両側の雌ねじ部材16により把持するように締め込んで、継手部材2におけるアンカー部材3を固定することで、継手部材2を補強リブ4に固定する。又は、前記補強リブ4の背面側の雌ねじ部材16を補強リブ4の背面側に当接した状態で、前面側の雌ねじ部材16を、補強リブ4の前面側に圧着固定することで、継手部材2を、端板9に固定しないで、これに隣接する補強リブ4に固定するようにする。

【0061】

また、例えば、図1(d)に示すように、アンカー部材3が、回動工具係合部を有する頭部を備えたボルト3aである場合には、ボルト3aの軸部を、補強リブ4の背面側から貫通孔13に挿入するようにして配置すると共に雌ねじ部材16をボルト3aの軸部に装着し、連結部材5の雌ねじ孔20にボルト3aの先端部をねじ込み一体化すると共に、適宜、ナット(ロックナット)40(図1(e)に示すように、アンカー部材3に予め装着したナット40を連結部材5に圧着)又は溶接或は接着剤等により、ボルト3aの連結部材5に対する緩みを防止した状態とし、連結部材5の姿勢を、適宜、保持した状態で、雌ねじ部材16を補強リブ4の前面側に接近するように回転して、ボルト3aの頭部と雌ねじ部材16とにより、補強リブ4を圧着することで、継手部材2を所定の位置に設置する。

【0062】

また、適宜、頭部と補強リブ4との間、又は、補強リブ4と雌ねじ部材16との間に、鋼板製の調整プレート又は調整プレートを兼ねて後記の補強プレート21(図6b)を介在させて、継手部材2のトンネル周方向等の位置調整を図って、設置する。補強リブ4の背面側に調整プレート又は補強プレート21を介在させると、継手部材2をトンネル周方向のセグメント本体中央側に位置を変位するように調整することができる。

【0063】

また、図1(c)の変形形態として、図18(a)に示すように、全ねじボルト等のアンカー部材3に予め装着したナット(ロックナット)40を連結部材5に圧着させて緩みを防止した形態の継手部材2としてもよく、そのような継手部材2を図1(a)に示す形態と同様に設置した鋼製セグメントとしたり、コンクリートを中詰めして、コンクリート中詰め鋼製セグメントとしてもよい。また、図1(b)に示すアンカー部材3を連結部材5にねじ込みと共に溶接する形態の変形形態として、図18(b)に示すように、ボルト等のアンカー部材3に予め装着したナット(ロックナット)40を連結部材5に圧着させて緩みを防止可能な形態の継手部材2としてもよく、そのような継手部材2を図1(b)に示す形態と同様に設置して鋼製セグメントとしたり、さらにコンクリートを中詰めして、コンクリート中詰め鋼製セグメントとしてもよい。

【0064】

前記の端板9に設ける開口部15は、継手部材2をトンネル半径方向及びトンネル軸方向並びにトンネル周方向の位置調整するため、連結部材5より、トンネル半径方向及びトンネル軸方向の寸法が大きい方が望ましいが、トンネル半径方向及びトンネル軸方向の寸法を略同じ寸法とし、トンネル周方向の位置調整を可能なようにしてもよい。図示を省略するが、連結部材5にアンカー部材3をねじ込んで固定する場合に、連結部材5に当接するようにアンカー部材3に装着したロックナットを用いて緩まないように固定してもよい。

【0065】

前記のようにして、継手部材2を補強リブ4に固定した状態では、継手部材2における継手7に作用するトンネル周方向の引張荷重T(図1(b)参照)は、継手7、連結部材5、アンカー部材3、雌ねじ部材16を介して補強リブ4に伝達され、その補強リブ4から主桁10に伝達される。

【0066】

本発明の対象としているセグメント1は、図1(b)及び図3に示すように、少なくとも主桁10とスキンプレート14と端板9とを備えた鋼製セグメント1でも、図1(b)及び図2、3に示す状態から、適宜鉄筋(図示を省略した)を鋼殻11内に配置して、図1(c)に示すように、コンクリート17が中詰めされたコンクリート中詰め鋼製セグメント1でも、いずれの形態でも適用可能な継手構造としている。

【0067】

コンクリート中詰め鋼製セグメント1では、継手部材2に作用した引張荷重Tは、補強リブ4を介して主として主桁10に伝達可能にされている。又は、主として主桁10に伝達すると共に中詰めコンクリート17等のセグメント本体に伝達可能にされている。この場合でも、端板9には、継手部材2から引張荷重は伝達されない。中詰めコンクリート17が充填されている形態では、中詰めコンクリート17と主桁10との付着により補強リブ4から中詰めコンクリート17を介して主桁10にトンネル周方向の引張応力を伝達可能にされている。土水圧等により、トンネルにおけるセグメントリングを構成しているセグメントにトンネル周方向の圧縮力が作用する場合には、端板9からセグメント本体(鋼殻11)に荷重は伝達される。

【0068】

図3(a)に示すように、端板9に固定されることなく、補強リブ4に貫通配置されて固定される継手部材2は、雌継手7bを備えた継手部材2でもよく、図3(b)に示すように雄継手7aを備えた継手部材2であってもよい。いずれの場合も、セグメントにおけるトンネル周方向の端部に位置し、トンネル軸方向に延長する端板9には、継手を備えた継手部材2を、直接連結させないようにするために、端板9には、トンネル周方向に貫通した孔又は、トンネル半径方向の一端側に開口した凹部等の開口部15を備えている。端板9に設けられる開口部15と継手7との間に形成される隙間には、コーキング材(図示しない)等で止水処理を施して前記隙間を閉塞することで、地下水がトンネル内空に漏水することをさらに効果的に防止することが出来るため望ましい。

【0069】

前記の開口部15は、雄継手7aを有する継手部材2であるか、雌継手7bを有する部材であるかによって、適宜設定される。図4には、図2に示す形態でトンネル周方向から見たセグメントの正面図が示されている。補強リブ4は、本実施形態において、平板状の鋼板から構成されているが、この他にもトンネル軸方向に直交する断面形状がL字状、T字状、J字状等に形成されていてもよいが、図示のように平板状であるほうが、安価であり、セグメントを安価に製作することができる。補強リブ4としては、鋼板等の鋼材を用いるのが安価で望ましい。

【0070】

図3(a)に示すように、継手部材2における雌継手7bが、トンネル周方向の端部に雄継手挿入部を有する箱形断面形態である場合に、連結部材5は、雌継手7bに溶接により固定したり、一体に形成するようにしてもよく、その連結部材5に雌ねじ孔20を設けて、連結部材5にアンカー部材3の雄ねじ部をねじ込んで、アンカー部材3を溶接等により固定してもよい。このような箱形断面形態の雌継手7bである場合には、連結部材5と一体に、鋳鉄材により、製作すると、安価に製作することができる。

【0071】

端板9から挿通するように継手部材2を配置する場合に、例えば、継手部材2が雄継手7aを備えた形態である場合を図示した図5を参照して説明する。図5(a)に示すように、端板9のトンネル軸方向の中間部に、トンネル軸方向に延びると共にトンネル半径方向の内空側に開口する開口部15を設けるようにしてもよい。又は、図5(b)に示すように、端板9のトンネル軸方向の中間部の両側に、間隔をおいて平行に、トンネル半径方向の内空側に開口する開口部15を設けるようにしてもよい。或は、図5(c)に示すように、端板9のトンネル軸方向の中間部の両側に、間隔をおいて平行に、トンネル周方向に開口する開口部15を設けるようにしてもよい。継手部材2が雌継手を備えた形態でも、同様に端板9に開口部15を形成するようにすればよい。図5における各図の下側がトンネル内空側になる。

【0072】

図2に示すように、補強リブ4を、セグメントにおけるトンネル軸方向の両側の主桁10に固定するようにしてもよく、少なくとも片側の主桁10に固定される。主桁10間にトンネル軸方向の中間の中主桁がある場合には、中主桁を主桁とみなして、中主桁に固定するようにしてもよい。

【0073】

図6(a)に示すように、継手部材2の形態としては、継手7を備えた連結部材5とアンカー部材3を一体成形する形態であってもよい。図6(b)に示すように、連結部材5に雌ねじ孔20を設けて、アンカー部材3の基端側の雄ねじ軸部22をねじ込んで固定することでもよい。また、図6(b)に示すように、補強リブ4に、矩形状或は円形等の外形でリング状のアンカー部材挿通孔を有する補強プレート21を補強リブ4に重合するように配置し、アンカー部材3を補強リブ4と補強プレート21に渡って貫通配置して雌ねじ部材16により固定してもよい。なお、必要に応じ、接着剤を雌ねじ孔20に充填した状態で、アンカー部材3の基端側の雄ねじ軸部22をねじ込んで固定することでもよい。アンカー部材3は、図6(b)に示す形態では、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、補強リブ4に雌ねじ部材16で固定されている。アンカー部材3の両端部に雄ねじ軸部を設けて、一方を補強リブ4側に、他方を連結部材5に固定する形態としてもよい。

【0074】

図7に示すように、セグメント1における鋼殻11内にコンクリート17を充填する形態のコンクリート中詰め鋼製セグメント1とする場合には、アンカー部材3を固定している補強リブ4に、中詰めコンクリート17に荷重を分担させるために、コンクリート17に埋め込み固定される荷重伝達部材19を補強リブ4に溶接Wにより固定させるように設けてもよい。また、図7に示すように、アンカー部材3を補強リブ4に、片側又は図示のように表裏両側から溶接Wにより固定するようにしてもよい。

【0075】

前記の荷重伝達部材19は、図7に示すように、例えば、鉄筋のような鋼製棒状部材から構成されており、トンネル周方向に延長されている。荷重伝達部材19は、補強リブ4に対して、トンネル軸方向とトンネル径方向とに間隔を空けて複数配置されているが、その設けられる本数等について特段限定するものではないが設計により設定される。

【0076】

前記の荷重伝達部材19は、この他にも異形棒鋼のような鋼製棒状部材や、平鋼板又は突起付平鋼板のような鋼製板状部材から構成されていてもよい。荷重伝達部材19の補強リブに対する固定形態としては、鉄筋等の棒状鋼材からなる荷重伝達部材19を補強リブ4に貫通配置すると共にその基端部を湾曲させてフック部(図示を省略)を設けて補強リブ4に係止するように固定させる形態としてもよく、溶接により補強リブに固定してもよく(図示の形態)、荷重伝達部材19に雄ねじ部を設け、ナット等の雌ねじ部材を荷重伝達部材19にねじ込んで補強リブ4に表裏両側から雌ねじ部材で固定するようにしてもよい。この場合にロックナットを併用してもよい。

【0077】

前記のような荷重伝達部材19を設けることで、補強リブ4から荷重伝達部材19を介して、中詰めコンクリート17を含むセグメント本体に、継手部材2に作用する引張荷重を分散伝達させることができる。

【0078】

荷重伝達部材19を設ける場合には、例えば、補強リブ4に凹部又は貫通孔を設けて、荷重伝達部材19の端部又は中間部を溶接、ナット等の固定手段により補強リブ4に固定し、その後、コンクリートを鋼殻11内に充填して中詰めコンクリート17を形成する。

【0079】

図8及び図9に示すように、主桁10のトンネル周方向から見た断面形態としては、断面溝形形態(断面C形形態)でもよく、継手7が嵌合する位置が、主桁10における各フランジ23とウェブ24とにより形成される溝25内に位置するように配置されて、補強リブ4に固定されることが望ましく、このようにすることで補強リブ4の剛性を高め、トンネル周方向の面外変形を小さくすることができる。

【0080】

図10及び図11に示すように、補強リブ4は少なくとも一方の主桁10に固定するようにしてもよい。補強リブ4は、トンネル軸方向の両側の主桁10に固定されている必要はなく、トンネル軸方向の両側或は中主桁を設ける場合には、中主桁に固定するようにしてもよい。図10及び図11に示す形態では、補強リブ4は矩形平板状の鋼板が用いられ、補強リブ4の上部及び下部が、主桁10における上部のフランジ23と下部のフランジ23に溶接により固定されている。前記のように、補強リブ4を主桁10の溝内に納まるようにすると、補強リブ4を安価に製作し固定することができるため、安価な鋼殻11とすることができる。この形態では、主桁10における上部のフランジ23に渡ってスキンプレート14が配置されて溶接により固定されている。

【0081】

図10及び図11に示す形態においても、図12に示すように、鋼殻11内に適宜配筋し(図示を省略した)、鋼殻11内にコンクリート17を充填して中詰めコンクリート17を形成するようにしてもよい。図8〜図11の形態において、継手7が嵌合する位置が、トンネル周方向から主桁10の断面形態を見た場合に、主桁10におけるウェブ24と上下のフランジ23とにより形成されるほぼ矩形の溝内に、位置するように配置されていると、補強リブ4が主桁10のフランジ23により、補強リブ4の曲げ剛性が高められること、補強リブ4から主桁10までの距離が短いことから、継手部材2に作用する引張応力を、補強リブ4を介して主桁10に効率よく伝達することができるので、望ましい。補強リブ4を主桁10のウェブ24にも固定するようにしてもよい。

【0082】

図13及び図14に示すように、トンネル地山側にフランジ23を有する断面L形の主桁10を備えた鋼殻11とし、主桁10のフランジ23及び端板9に、スキンプレート14を溶接により固定してもよい。

【0083】

また、図15及び図16に示すように、トンネル内空側にフランジ23を備えた断面L形の主桁10を用い、主桁10のウェブ24及び端板9に、スキンプレート14を溶接により固定してもよい。これらのいずれの形態でも、継手部材2と、端板9との関係は、前記各実施形態と同様である。これらの形態において、継手7が嵌合する位置が、トンネル周方向から主桁10の断面形態を見た場合に、主桁10におけるウェブ24とフランジ23とにより形成されるほぼ三角形の溝内に配置されていると、補強リブ4が主桁10のウェブ24及びフランジ23により、補強リブ4の曲げ剛性が高められること、補強リブ4から主桁10までの距離が短いことから、継手部材2に作用する引張応力を、補強リブ4を介して主桁10に効率よく伝達することができるので、望ましい。このような形態では、補強リブ4の少なくとも2辺(両側辺)は、主桁10のフランジ23又はウェブ24に溶接により固定され、必要に応じ、スキンプレート14にも溶接により固定される。

【0084】

主桁10の断面形態としては、断面溝形、断面I形(断面H形を含む)、断面T形等の形態としてもよい。

【0085】

なお、スキンプレート14に対して、補強リブ4を溶接により固定する場合には、トンネル半径方向に補強リブ4の一部又は全部のせいを高くして、スキンプレート14に溶接により固定するようにしてもよい。

【0086】

図17に示すように、主桁10の断面形態として、フランジ幅を広くしたI形断面の形態としてもよい。この場合に、補強リブ4は、図示のように、主桁10間に渡って配置されていてもよく、各主桁10にそれぞれ設置するようにしてもよい。スキンプレート14は、主桁10における上部のフランジ23に渡って配置されて、溶接により固定されている。このような形態では、補強リブ4の少なくとも2辺(両側辺)は、主桁10のフランジ23又はウェブ24に溶接により固定され、必要に応じ、スキンプレート14にも溶接により固定される。

【0087】

次に、前記のようなセグメントを組み立てる場合の方法について図1、2を参照して簡単に説明する。

【0088】

図2に示すように、トンネル軸方向に間隔をおいて平行に少なくとも一対の主桁10とスキンプレート14とトンネル周方向の両端部に端板9とを溶接により備えた鋼殻11を製作する。前記の鋼殻11に補強リブ4及び縦リブ12を溶接により主桁10及び必要に応じスキンプレート14に溶接により固定する。

【0089】

前記の鋼殻11とは、別個に、継手7を備えた連結部材5とアンカー部材3とから成る継手部材2を製作し、その継手部材2における端板寄りに位置する連結部材5を端板9に固定されることなく分離された状態で端板寄りに配置し、かつ、アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置した後、アンカー部材3を補強リブ4に溶接又は雌ねじ部材16により固定して鋼製セグメント1を組立てる。連結部材5とボルト3aからなるアンカー部材3を分離した状態の継手部材2から鋼殻に組み込む場合には、アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4にその背面側から貫通配置し、アンカー部材3の先端部を連結部材5にねじ込み、又はねじ込んで溶接又はナット40を連結部材5に圧着して連結した後、アンカー部材3を補強リブ4に溶接又は雌ねじ部材16により固定して鋼製セグメント1を組立てる。

【0090】

前記のような鋼製セグメント1に対して、コンクリートを中詰めする必要のある場合には、鋼殻11内に鉄筋等を配置し適宜固着した後、鋼殻11内に前記の鉄筋を埋め込むようにコンクリートを充填して、コンクリート中詰め鋼製セグメント1を構築するようにすればよい。

【0091】

なお、アンカー部材3を補強リブ4に、補強リブ4の表裏両側に配置の2つ雌ねじ部材16により固定する場合には、予め一つの雌ねじ部材16をアンカー部材3に装着した状態で、補強リブ4にアンカー部材3の先端部を貫通配置しておく。また、ロックナットを併用する場合には、予め2つの雌ねじ部材16をアンカー部材3に装着した状態で、補強リブ4にアンカー部材3の先端部を貫通配置し、また、補強リブ4の背面側において、アンカー部材3に2つの雌ねじ部材16を装着して、補強リブ4から遠い側の各雌ねじ部材をロックナットとすることで締め込んで、継手部材2を確実に固定するようにすればよい。

【0092】

前記実施形態では、トンネル軸方向の両端部にトンネル周方向に伸びる主桁を有する形態を示したが、本発明を実施する場合に、主桁が3本以上の形態のセグメントに適用するようにしてもよい。

【符号の説明】

【0093】

1 セグメント

2 継手部材

3 アンカー部材

3a ボルト

4 補強リブ

5 連結部材

6 セグメント本体

7 継手

7a 雄継手

7b 雌継手

9 端板

10 主桁

11 鋼殻

12 縦リブ

13 貫通孔

14 スキンプレート

15 開口部

16 雌ねじ部材

17 コンクリート(中詰めコンクリート)

18 主桁板

19 荷重伝達部材

20 雌ねじ孔

21 補強プレート

23 フランジ

24 ウェブ

25 溝

30 主桁部材

32 中詰めコンクリート

33 縦リブ

34 断面U字状部材

35 コンクリート中詰鋼製セグメント

36 ボルト

37 継手板

38 連結部材

39 補強板

40 ナット(ロックナット)

【技術分野】

【0001】

本発明は、シールド工法等によりトンネル等を構築する場合に使用されるセグメントの継手構造及びセグメント並びにセグメントの組立方法に関する。

【背景技術】

【0002】

従来、セグメントの継手構造としては、次の(1)、(2)のような技術が知られている。

【0003】

(1)例えば、主桁部材と継手面部材とスキンプレートとそれらに囲まれた空間に充填されたコンクリート部を備えるセグメントの継手構造で、継手部材が、継手面部材と並行に配置されるリブ部材の切欠部と継手面部材とに架け渡されて前記コンクリート部に埋設される定着部を有する継手部材を設置した形態のセグメントが知られている(例えば、特許文献1参照)。

【0004】

(2)また、図19に示すように、主桁部材30と、継手板37からなる継手面部材と、スキンプレートと、充填された中詰めコンクリート32を備えるセグメントにおいて、継手板37と略平行に配置され、荷重伝達部材19が固定された縦リブ33を有し、継手板37と縦リブ33は、縦リブ33に溶接Wにより固定された断面U字状部材34で接続されているコンクリート中詰鋼製セグメント35も知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−12495号公報

【特許文献2】特開2010−168744号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記(1)の場合には、継手部材からセグメント本体への荷重伝達はコンクリートに依存している形態となる。前記のように、継手部材からセグメント本体への荷重伝達を、コストのかかる厳格な充填管理を要するコンクリートに依存しており、製作コストが高くなるという問題がある。

また、継手位置を固定するために継手部材を継手面部材あるいはリブ部材に溶接する場合には、継手部材の材料として溶接可能な炭素鋼を使用する必要があり、確実な溶接ができない鋳鉄材あるいは熱処理された高強度鋼材を使用することができないという制約がある。そのため、高強度な継手構造が必要な場合、継手構造をコンパクト化することができず、経済性が悪化するという問題がある。また、継手部材に鋳鉄材あるいは熱処理された高強度鋼材を使用する場合には、コンクリート打設前に継手部材固定冶具を組み込んだ剛性の高い型枠を取り付け、コンクリート硬化後に型枠を取り外す必要があり、冶具コスト、作業コストが高くなるという問題がある。

【0007】

前記(2)の場合には、ボルト36及び継手板37からなる継手部材に発生する引張力を伝達する連結部材38の継手板37への固定において、継手部材の配置精度およびセグメントの寸法精度を確保するために、固定に伴う部材変形を考慮した加工が必要となり、セグメントの製作管理が煩雑となり、製作コストが高くなるという問題がある。例えば、(2)の場合には、連結部材38を継手板37に固定する必要があるが、鋼製セグメントは溶接により鋼殻を組立てられるために継手板37が変形する場合があり、継手板37の加工精度を確保することが難しいという問題がある。

また、前記(2)の技術の場合には、継手板37と縦リブ33との間に、連結部材38を配置して縦リブ33に溶接により固定する形態であるため、継手板37の板厚精度、縦リブ33の配置精度等を考慮して連結部材38を加工する必要があるので、加工難度が高いという問題がある。また、連結部材38は、トンネル周方向の位置調整代がない分、高い製作精度を要求される。また、前記(2)の場合には、鋼殻11内にコンクリート17が充填されて、継手板に作用する引張荷重等を、コンクリート17に埋め込まれている縦リブ33やこれに固定された荷重伝達部材19に伝達し、縦リブ33や荷重伝達部材19が及ぶ範囲にあるコンクリートや鋼殻の一部で負担して分散させる構造となっているために、継手板37を補強板39で補強する必要があるという問題もあった。また、連結部材の材料には、溶接が可能な炭素鋼を使用する必要があり、鋳鉄材あるいは熱処理された高強度鋼材を使用して、継手構造をコンパクト化できないという制約があった。

【0008】

そこで、本発明では、継手部材からセグメント本体(鋼殻)へ確実に荷重伝達できるセグメントの継手構造で、安価なセグメントの継手構造で、しかも、継手部材の配置精度およびセグメントの寸法精度を容易に確保でき、さらに、継手部材の材料に鋳鉄材あるいは熱処理された高強度鋼材を使用することで容易かつコンパクトに高強度化することができるセグメントの継手構造及びそのような継手構造を備えたセグメント及びその組立方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明のセグメントの継手構造においては、主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されていることを特徴とする。

【0010】

第2発明では、第1発明のセグメントの継手構造において、前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、前記補強リブに雌ねじ部材で固定されていることを特徴とする。

【0011】

第3発明では、第1発明又は第2発明のセグメントの継手構造において、前記アンカー部材に、熱処理された高強度鋼材が用いられていることを特徴とする。

【0012】

第4発明では、第1発明〜第3発明のいずれかのセグメントの継手構造において、前記連結部材に、鋳鉄材あるいは熱処理された高強度鋼材が用いられていることを特徴とする。

【0013】

第5発明では、第1発明〜第4発明のいずれかのセグメントの継手構造において、複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていることを特徴とする。

【0014】

第6発明では、第1発明〜第5発明のいずれかのセグメントの継手構造において、前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されていることを特徴とする。

【0015】

第7発明では、第1発明〜第6発明のいずれかのセグメントの継手構造において、セグメントにおける鋼殻内にコンクリートが中詰めされていることを特徴とする。

【0016】

第8発明では、第7発明のセグメントの継手構造において、補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されていることを特徴とする。

【0017】

第9発明では、第1発明〜第8発明のいずれかのセグメントの継手構造において、主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されていることを特徴とする。

【0018】

第10発明のセグメントにおいては、第1発明〜第9発明のいずれかのセグメントの継手構造を備えていることを特徴とする。

【0019】

第11発明のセグメントの組立方法においては、第1発明〜第9発明のいずれかのセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定することを特徴とする。

【発明の効果】

【0020】

本発明によると、主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されているので、継手部材のアンカー部材をセグメント本体に固定された補強リブに貫通、固定することで、継手部材の連結部材から伝達される引張力を確実にセグメント本体に伝達可能になる。その結果、引張荷重が作用する継手からセグメント本体に確実に荷重を伝達し、セグメントの所要の性能が確実に発揮されることになる。

【0021】

しかも、継手部材の連結部材を端板に固定していないで、継手部材に備えたアンカー部材をセグメント本体に固定された補強リブに貫通させ、位置調整して固定することができることで、継手部材は、従来の継手板に対応した位置に配設されている端板、補強リブ等の他、セグメントの構成部材の加工精度に依存せずに配置することができ、また、セグメントの寸法精度に悪影響を与えることなく継手部材を容易に取り付け可能になっている。その結果、セグメントの製造コストを大幅に削減することが可能になる。

【0022】

第2発明によると、前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、前記補強リブに雌ねじ部材で固定されていると、アンカー部材を容易に機械的に縦リブに固定することができる等の効果が得られる。

【0023】

第3発明によると、第1、第2発明によりアンカー部材と縦リブとを溶接によらず機械的に固定することができることにより、前記アンカー部材に、熱処理された高強度鋼材が用いることができるので、継手部材からアンカー部材を介してセグメント本体に大きな荷重を伝達することができる等の効果が得られる。

【0024】

第4発明によると、連結部材に鋳鉄材あるいは熱処理された高強度鋼材が用いられていることにより、コンパクトな構造で大きな継手荷重に対応することができる等の効果が得られる。

【0025】

第5発明によると、複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていると、継手部材からの引張荷重を補強リブを介して主桁に伝達することができ、また、補強リブと主桁を互いに補強することもでき、継手部材におけるアンカー部材からの大きな引張荷重を補強リブを介して主桁に伝達することができる等の効果が得られる。

【0026】

第6発明によると、前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されているので、補強プレートにより縦リブを補強して、縦リブの局部変形を防止してセグメント本体に大きな荷重を高い剛性で伝達することができ、しかもアンカー部材を強固に縦リブに固定することができる等の効果が得られる。

【0027】

第7発明によると、セグメントにおける鋼殻内にコンクリートが中詰めされているので、鋼殻の防錆及びセグメントの耐火性能を向上させることができ、また、継手部材の防錆を図ることができ、また、補強リブから主桁への荷重の伝達ばかりでなく、コンクリートから主桁に荷重を伝達することができる等の効果が得られる。

【0028】

第8発明によると、補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されているので、補強リブから主桁への荷重の伝達、コンクリートから主桁への荷重の伝達に加え、補強リブから荷重伝達部材を介して中詰めコンクリートにも荷重を伝達することができ、継手部材からの引張荷重をセグメント本体に広く分散伝達することができる等の効果が得られる。

【0029】

第9発明によると、主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されているので、簡単な断面形態の主桁を利用して、継手部材におけるアンカー部材を固定した補強リブの面外変形が強固に抑制されるので、主桁に引張荷重を確実に伝達することができるセグメントとすることができる等の効果が得られる。

【0030】

第10発明によると、第1発明〜第8発明のいずれかのセグメントの継手構造を備えているセグメントとされているので、第1発明〜第8発明のセグメントの継手構造による効果を発揮することができ、あらかじめ確保したセグメントの寸法精度に悪影響を与えることなく、かつ配置精度を確保した継手部材を容易に取り付け可能で、しかも安価なセグメントとすることができる等の効果が得られる。

【0031】

第11発明のセグメントの組立方法によると、第1発明〜第8発明のいずれかのセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定するので、継手部材を端板に取り付けることなく、継手部材におけるアンカー部材を補強リブに貫通配置した状態で固定することができ、あらかじめ確保したセグメント本体の寸法精度に悪影響を与えることなく継手部材における連結部材を端板に固定することなく分離した状態で、継手部材の配置精度を確保しつつアンカー部材を補強リブに取り付けたセグメントを、容易かつ安価に製作することができる等の効果が得られる。

【図面の簡単な説明】

【0032】

【図1】(a)は本発明のセグメントの継手構造を構築すべくアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んでいる状態を示すトンネル内空側から見たトンネル軸方向一端側の一部横断底面図、(b)は(a)の状態からアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図で、図2の左下の矢印A方向から見たトンネル軸方向片側の横断底面図、(c)は(a)の状態から鋼殻内にコンクリートを充填した形態を示す図、(d)は頭部を有するボルトからなるアンカー部材とし、そのようなアンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図で、図2の左下の矢印A方向から見たトンネル軸方向片側の横断底面図、(e)はアンカー部材を連結部材にねじ込んだ後にロックナットを締め込んでアンカー部材と連結部材との連結部の緩み止めを図るようにした形態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図である。

【図2】図1(b)に示すセグメントの継手構造を備えた鋼製セグメントの第1例を示す斜視図である。

【図3】図1に示すセグメントの一端側の雄継手形態と組み合わせる前記セグメントのトンネル軸方向他端側の継手構造とする場合において、(a)は他端側を雌継手とする場合、(b)は雄継手とする場合のセグメントの継手構造を示すセグメントの横断底面図である。

【図4】図2に示す形態のセグメントの正面図で、矢印B方向から見た正面図である。

【図5】(a)(b)(c)は、端板に継手部材を配置するための開口部の形態を示すトンネル周方向から見た概略正面図である。

【図6】(a)はアンカー部材を補強リブに対して固定する場合の形態を説明するための説明図、(b)はアンカー部材を補強リブに固定する場合に、補強リブに補強プレートを配置して、アンカー部材を補強プレートと共に補強リブに固定した状態を示す断面図である。

【図7】補強リブにコンクリートに埋め込み固定される荷重伝達部材を固定した形態を示すトンネル内空側から見たセグメントのトンネル軸方向一端側の横断底面図である。

【図8】主桁断面形態が溝形断面とされ、溝形断面の主桁に渡って補強リブが固定されている形態を示すものであって、(a)は正面図、(b)は縦断正面図である。

【図9】図8に示す形態の略断面溝形(C形)の主桁及びセグメントの継手構造を備えた本発明の第2例のセグメントの斜視図である。

【図10】補強リブが一方の主桁に固定した形態で、主桁におけるフランジに渡って補強リブが固定され、その補強リブに対して継手部材におけるアンカー部材が固定されている形態を示すものであって、(a)は正面図、(b)は縦断正面図である。

【図11】図10に示す形態の主桁と継手部材及び端板を取り出して示すものであって、主桁断面形態が溝形断面とされ、溝形断面の主桁におけるトンネル半径方向の両側のフランジに補強リブが固定されている形態を示すものであって、(a)は斜視図、(b)はトンネル軸方向から見た断面図である。

【図12】図9に示す形態の場合において、代表形態として鋼殻内側全体にコンクリートを充填して中詰めコンクリートを形成した第3例のセグメントの斜視図である。

【図13】本発明のセグメントの継手構造を備え、主桁の断面を、地山側にフランジを備えた断面L形の形態とした代表形態を示すセグメントの斜視図である。

【図14】図13に示すセグメントの断面図で、トンネル周方向の端部の端板に隣接する補強リブの直前で切断した状態のトンネル周方向から見た場合の縦断正面図である。

【図15】本発明のセグメントの継手構造を備え、主桁の断面を、トンネル内空側にフランジを備えた断面L形の形態とした代表形態を示すセグメントの斜視図である。

【図16】(a)は図15に示すトンネル周方向視のセグメントの正面図、(b)はトンネル周方向の端部の端板に隣接する補強リブの直前で切断した状態のトンネル周方向から見た縦断正面図である。

【図17】(a)は主桁の断面を、断面I形又は断面H形の形態としたトンネル周方向から見たセグメントの正面図、(b)は端板に隣接する補強リブの直前で切断した場合のトンネル周方向から見た場合の縦断正面図である。

【図18】本発明のセグメントの継手構造を示し、(a)は、図1(c)の変形形態を示す図で、アンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込むと共に鋼殻内にコンクリートを充填した状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図、(b)は、図1(b)の変形形態を示す図で、アンカー部材を有する継手部材をセグメント本体(鋼殻)に組み込んだ状態を示すトンネル内空側から見たトンネル軸方向一端側のセグメントの横断底面図である。

【図19】従来公知のセグメントの継手構造を示す横断底面図である。

【発明を実施するための形態】

【0033】

先ず、本発明の基本的な構造について、図1を参照して説明する。

【0034】

本発明のセグメントの継手構造では、継手7を有する連結部材5を備え、その連結部材5に直列に一体化されているアンカー部材3を備えた継手部材2を用いている。前記継手部材2における連結部材5は、セグメント1におけるトンネル周方向の両端部に配置される端板9に固定されておらず、分離させた状態で設置されている。

【0035】

前記連結部材5が端板9に固定されないで分離された状態で配置されていることが、本発明では、重要な第1の構成である。前記第1の構成に加えて、本発明の重要な第2の構成としては、前記端板9に間隔をおいて略平行に設けられる補強リブ4に、貫通孔13を設けて、継手部材2におけるアンカー部材3を補強リブ4に貫通配置して固定している点である。

【0036】

本発明では、前記第1の構成と第2の構成とを同時に組み合わせて備えている点が重要な要素になっている。以下、前記第1の構成と第2の構成について、それぞれ説明する。本発明における前記端板9は、その両端部が主桁10に固定されて鋼殻11を構成している部品である。

【0037】

前記第1の構成についてさらに説明する。本発明では、前記端板9に継手7又はこれを含む連結部材5を固定していないため、継手7からのトンネル周方向の引張応力を伝達する従来の継手板としての機能は期待してはいない。

【0038】

継手7としては、図1に示すように、雄継手7(7a)でもよく、図3にトンネル軸方向の反対側の横断底面図を示すように、雌継手7(7b)でもよく、セグメント1におけるトンネル周方向の一端部の幅方向の両側に雄継手7(7a)のみを備えた形態でも、雌継手7(7b)のみを備えた形態でもよく、雄継手7(7a)と雌継手7(7b)の両方を備えた形態でもよい。

【0039】

前記継手部材2におけるアンカー部材3としては、例えば、高強度鋼の鋼材を用いる。高強度鋼の鋼材としては、鉄筋又は棒鋼をさらに熱処理されて高強度とされた棒状鋼材又は高力ボルトを用いてもよい。前記の高強度鋼としては、例えば、焼き入れ、焼き戻し等の熱処理によって高強度化を図った機械構造用炭素鋼鋼材あるいは機械構造用合金鋼鋼材あるいは焼入性を保証した構造用鋼鋼材を用いることもできる。また、高強度の鋼材としては、例えば、PC鋼棒等の鋼材を用いてもよい。

【0040】

従来の継手板の場合は、継手板にボルト孔又は継手を固定することで、トンネル周方向に隣り合うセグメント相互を連結する継手板とし、セグメントに土水圧が作用した場合に、トンネル周方向の引張力を、継手板を介して主桁等に伝達させるように機能させている。他方、本発明では、そのような引張力を主桁10に伝達させる機能を端板9には、期待していない。そのため、連結部材5の周側面と端板9とは、トンネル周方向に干渉しないように分離されている。連結部材5と端板9は僅かに離れて分離した状態又は単に接触した状態で、トンネル周方向の引張応力の伝達が起こらないように配置されている。

【0041】

連結部材5は、継手7を含む部材で、アンカー部材3を連結又は一体に設けるための部材である。端板9は、トンネル周方向の圧縮力を伝達するため、及び必要に応じ、弾性材料等の止水材を設置するために溝(図示を省略した)を形成するための部材である。前記の連結部材5としては、例えば、球状黒鉛鋳鉄(ダクタイル鋳鉄)等の鋳鉄材、或は熱処理された高強度鋼材を用い、前記の高強度鋼材としては、前記の継手部材2におけるアンカー部材3と同様な材質の材料を用いることでもよい。

【0042】

次に、前記第2の構成についてさらに説明する。端板9に間隔をおいて略平行に設けられる補強リブ4に、貫通孔13を設けて、継手部材2におけるアンカー部材3を補強リブ4に貫通配置して固定するために、継手部材2を位置調整及び姿勢調整してから、アンカー部材3を補強リブ4に対して固定している。

【0043】

継手部材2におけるアンカー部材3を補強リブ4に固定する場合には、セグメント本体(鋼殻11)に冶具(図示を省略)を用いて所定の姿勢に保持した状態で固定させるのが望ましい。アンカー部材3の固定形態としては、雌ねじ部材によっても、溶接によっても、雌ねじ部材と溶接とを併用する形態でもよい。

【0044】

継手部材2の連結部材5をセグメント1における端板9に固定せず、かつ継手部材2のアンカー部材3をセグメント本体6における鋼殻11に固定された補強リブ4に貫通配置して、固定することで、継手部材2の連結部材5から伝達される引張力を、確実に補強リブ4を介してセグメント本体6に伝達する構造となっている。

【0045】

前記継手部材2は、先端に継手7を備え、前記継手7に一体又は固定されている連結部材5には、アンカー部材3を、例えば、ねじ込み固定等により設けており、アンカー部材3の先端部は、補強リブ4に貫通するように配置されて、アンカー部材3は補強リブ4に固定されている。

【0046】

また、継手部材2の連結部材5を、セグメント1における端板9に固定することなく分離し、さらに前記連結部材5に固定されたアンカー部材3を、セグメント本体6に固定された補強リブ4に貫通して固定している。このようにすることで、セグメント1における端板9、補強リブ等の構成部材の加工精度及びそれらが組み立てられた精度に依存せず、また、組み立てられたセグメントの寸法精度に悪影響を与えることなく、確実に配置精度を確保した状態で、継手部材2をセグメント本体6(鋼殻11)に取り付けることが可能となっている。

【0047】

例えば、前記アンカー部材3の一部又は全体が、ねじ切り加工された棒状部材とされ、アンカー部材3の基端側を連結部材5の雌ねじ孔20にねじ込みにより固定したり、ねじ込んで溶接により固定したり、溶接により固定したり、又はアンカー部材3に装着したロックナット等を連結部材5に圧着するように装着することで緩まないように固定する。そして、前記連結部材5の先端部(他端部)を、端板9に間隔をおいて隣接している補強リブ4に貫通配置し、その補強リブ4にナット等の雌ねじ部材16で固定することで、継手部材2の位置調整がさらに容易になる構造としてもよい。前記の連結部材5は、継手7と一体に連設された形態であるのが、経済的でよい。

【0048】

本発明では、補強リブ4は、セグメント1におけるトンネル軸方向の両側部の主桁10間に渡る長尺の縦リブでもよく、一方の主桁10に固定される短尺の補強リブでもよい。補強リブ4は、トンネル半径方向に伸びる平板状の部材であると経済的である。

【0049】

また、補強リブ4は、主桁間に設置される場合には、主桁10がトンネル半径方向の高さ(梁せい)を有すると共にトンネル周方向に伸びる一枚の帯状の主桁板18からなる場合には、例えば、その主桁板18に固定する。また、主桁10がウェブ又はフランジを有する断面溝形、断面L形、断面I形等の形態では、主桁10のウェブに固定したり、主桁10のウェブとフランジに固定したり、主桁10のウェブと、スキンプレート14に固定したり、主桁10における一方のフランジと他方のフランジに固定したり、主桁10のウェブとフランジと、スキンプレート14とに固定したり、主桁10における一方のフランジと他方のフランジと、スキンプレート14とに固定する形態でもよい。このように補強リブ4は、その少なくとも2辺を、各主桁10に固定したり、少なくとも2辺を、一つの主桁10又は主桁10とスキンプレート14に固定することで、補強リブ4の剛性を効果的に向上させて、継手7からアンカー部材3を介して補強リブ4に伝達される荷重を主桁10に確実に伝達することができる。補強リブ4における3辺以上を、各主桁10に固定したり、又は主桁10とスキンプレート14に固定するようにしてもよい。

【0050】

また、補強リブ4をトンネル軸方向の一方の主桁10に固定する場合には、主桁10のウェブと、主桁10のフランジ又はスキンプレート14に固定したり、主桁10のウェブとフランジと、スキンプレート14とに固定したり、主桁10の各フランジに補強リブ4の両端を溶接等により固定することでもよい。

【0051】

前記端板9の外側面には、必要に応じ、止水溝が形成されて、その止水溝に、水膨張性止水材等の止水材等が設置されて、地山側からの土水圧が作用する場合の止水作用が図られる。

【0052】

さらに、図1〜図4の実施形態を参照して説明する。

【0053】

図1〜図4には、本発明の一実施形態のセグメントの継手構造が示されている。

【0054】

図1(b)及び図3に示す形態では、トンネル軸方向に間隔をおいて平行に配置され、トンネル周方向に延長するように伸びる一対の主桁10と、トンネル周方向両端に配置され、各主桁10に溶接により固定された端板9と、トンネル地山側に配置され主桁10及び端板9に周縁部が溶接により固定されたスキンプレート14とにより鋼殻11が構成されている。

【0055】

前記各端板9に間隔をおいて略平行に配置された補強リブ4の両端部は主桁10に溶接により固定されている。補強リブ4の高さは、鋼殻11内に納まるようにされている。前記の鋼殻11における補強リブ4間において、トンネル周方向に間隔をおいて補強リブ4と平行に縦リブ12が主桁10に渡って配置されて溶接により固定されている。図示の形態では、補強リブ4及び縦リブ12ともトンネル半径方向に位置するように配置されている。

【0056】

前記補強リブ4には貫通孔13が予め設けられており、そのような補強リブ4を主桁10に溶接により固定している。前記の貫通孔13を設けることによりアンカー部材3を貫通して配置可能にされ、補強リブ4の設置後の鋼殻11に対して、継手部材2におけるアンカー部材3の配置固定を可能にし、端板9、補強リブ4等のセグメント構成部材の加工精度に依存せず、また、セグメントの寸法精度に悪影響を与えることなく継手部材2を取り付けることを可能にしている。前記の貫通孔13の大きさは、アンカー部材3の断面外径寸法を考慮した設計により設定される。

【0057】

継手部材2のアンカー部材3及び連結部材5を端板9の外側から端板9に通すようにして配置可能なように、トンネル周方向に貫通する孔又は溝等による開口部15が端板9に設けられている。

【0058】

継手部材2を設置する場合には、適宜、ナット等の雌ねじ部材16をアンカー部材3の基端側に装着してセットしておき、その状態で継手部材2のアンカー部材3側を、端板9のトンネル周方向の前面側から開口部15に挿入すると共に、補強リブ4の貫通孔13に挿入して補強リブ4の背面側にアンカー部材3の先端側を位置させる。

【0059】

そして、アンカー部材3の先端側に雌ねじ部材16を装着し、継手部材2を所定の姿勢に作業員により又は保持冶具(図示を省略)を用いて適宜保持した状態で、セグメント本体に対して前記継手部材位置を調整して、補強リブ4の前面及び背面側の表裏両側の各雌ねじ部材16を接近するように回転させる。

【0060】

この場合に、前面側の雌ねじ部材16を補強リブ4の前面側に当接した状態で、背面側の雌ねじ部材16を補強リブ4の背面側に圧着させ、補強リブ4をその表裏両側の雌ねじ部材16により把持するように締め込んで、継手部材2におけるアンカー部材3を固定することで、継手部材2を補強リブ4に固定する。又は、前記補強リブ4の背面側の雌ねじ部材16を補強リブ4の背面側に当接した状態で、前面側の雌ねじ部材16を、補強リブ4の前面側に圧着固定することで、継手部材2を、端板9に固定しないで、これに隣接する補強リブ4に固定するようにする。

【0061】

また、例えば、図1(d)に示すように、アンカー部材3が、回動工具係合部を有する頭部を備えたボルト3aである場合には、ボルト3aの軸部を、補強リブ4の背面側から貫通孔13に挿入するようにして配置すると共に雌ねじ部材16をボルト3aの軸部に装着し、連結部材5の雌ねじ孔20にボルト3aの先端部をねじ込み一体化すると共に、適宜、ナット(ロックナット)40(図1(e)に示すように、アンカー部材3に予め装着したナット40を連結部材5に圧着)又は溶接或は接着剤等により、ボルト3aの連結部材5に対する緩みを防止した状態とし、連結部材5の姿勢を、適宜、保持した状態で、雌ねじ部材16を補強リブ4の前面側に接近するように回転して、ボルト3aの頭部と雌ねじ部材16とにより、補強リブ4を圧着することで、継手部材2を所定の位置に設置する。

【0062】

また、適宜、頭部と補強リブ4との間、又は、補強リブ4と雌ねじ部材16との間に、鋼板製の調整プレート又は調整プレートを兼ねて後記の補強プレート21(図6b)を介在させて、継手部材2のトンネル周方向等の位置調整を図って、設置する。補強リブ4の背面側に調整プレート又は補強プレート21を介在させると、継手部材2をトンネル周方向のセグメント本体中央側に位置を変位するように調整することができる。

【0063】

また、図1(c)の変形形態として、図18(a)に示すように、全ねじボルト等のアンカー部材3に予め装着したナット(ロックナット)40を連結部材5に圧着させて緩みを防止した形態の継手部材2としてもよく、そのような継手部材2を図1(a)に示す形態と同様に設置した鋼製セグメントとしたり、コンクリートを中詰めして、コンクリート中詰め鋼製セグメントとしてもよい。また、図1(b)に示すアンカー部材3を連結部材5にねじ込みと共に溶接する形態の変形形態として、図18(b)に示すように、ボルト等のアンカー部材3に予め装着したナット(ロックナット)40を連結部材5に圧着させて緩みを防止可能な形態の継手部材2としてもよく、そのような継手部材2を図1(b)に示す形態と同様に設置して鋼製セグメントとしたり、さらにコンクリートを中詰めして、コンクリート中詰め鋼製セグメントとしてもよい。

【0064】

前記の端板9に設ける開口部15は、継手部材2をトンネル半径方向及びトンネル軸方向並びにトンネル周方向の位置調整するため、連結部材5より、トンネル半径方向及びトンネル軸方向の寸法が大きい方が望ましいが、トンネル半径方向及びトンネル軸方向の寸法を略同じ寸法とし、トンネル周方向の位置調整を可能なようにしてもよい。図示を省略するが、連結部材5にアンカー部材3をねじ込んで固定する場合に、連結部材5に当接するようにアンカー部材3に装着したロックナットを用いて緩まないように固定してもよい。

【0065】

前記のようにして、継手部材2を補強リブ4に固定した状態では、継手部材2における継手7に作用するトンネル周方向の引張荷重T(図1(b)参照)は、継手7、連結部材5、アンカー部材3、雌ねじ部材16を介して補強リブ4に伝達され、その補強リブ4から主桁10に伝達される。

【0066】

本発明の対象としているセグメント1は、図1(b)及び図3に示すように、少なくとも主桁10とスキンプレート14と端板9とを備えた鋼製セグメント1でも、図1(b)及び図2、3に示す状態から、適宜鉄筋(図示を省略した)を鋼殻11内に配置して、図1(c)に示すように、コンクリート17が中詰めされたコンクリート中詰め鋼製セグメント1でも、いずれの形態でも適用可能な継手構造としている。

【0067】

コンクリート中詰め鋼製セグメント1では、継手部材2に作用した引張荷重Tは、補強リブ4を介して主として主桁10に伝達可能にされている。又は、主として主桁10に伝達すると共に中詰めコンクリート17等のセグメント本体に伝達可能にされている。この場合でも、端板9には、継手部材2から引張荷重は伝達されない。中詰めコンクリート17が充填されている形態では、中詰めコンクリート17と主桁10との付着により補強リブ4から中詰めコンクリート17を介して主桁10にトンネル周方向の引張応力を伝達可能にされている。土水圧等により、トンネルにおけるセグメントリングを構成しているセグメントにトンネル周方向の圧縮力が作用する場合には、端板9からセグメント本体(鋼殻11)に荷重は伝達される。

【0068】

図3(a)に示すように、端板9に固定されることなく、補強リブ4に貫通配置されて固定される継手部材2は、雌継手7bを備えた継手部材2でもよく、図3(b)に示すように雄継手7aを備えた継手部材2であってもよい。いずれの場合も、セグメントにおけるトンネル周方向の端部に位置し、トンネル軸方向に延長する端板9には、継手を備えた継手部材2を、直接連結させないようにするために、端板9には、トンネル周方向に貫通した孔又は、トンネル半径方向の一端側に開口した凹部等の開口部15を備えている。端板9に設けられる開口部15と継手7との間に形成される隙間には、コーキング材(図示しない)等で止水処理を施して前記隙間を閉塞することで、地下水がトンネル内空に漏水することをさらに効果的に防止することが出来るため望ましい。

【0069】

前記の開口部15は、雄継手7aを有する継手部材2であるか、雌継手7bを有する部材であるかによって、適宜設定される。図4には、図2に示す形態でトンネル周方向から見たセグメントの正面図が示されている。補強リブ4は、本実施形態において、平板状の鋼板から構成されているが、この他にもトンネル軸方向に直交する断面形状がL字状、T字状、J字状等に形成されていてもよいが、図示のように平板状であるほうが、安価であり、セグメントを安価に製作することができる。補強リブ4としては、鋼板等の鋼材を用いるのが安価で望ましい。

【0070】

図3(a)に示すように、継手部材2における雌継手7bが、トンネル周方向の端部に雄継手挿入部を有する箱形断面形態である場合に、連結部材5は、雌継手7bに溶接により固定したり、一体に形成するようにしてもよく、その連結部材5に雌ねじ孔20を設けて、連結部材5にアンカー部材3の雄ねじ部をねじ込んで、アンカー部材3を溶接等により固定してもよい。このような箱形断面形態の雌継手7bである場合には、連結部材5と一体に、鋳鉄材により、製作すると、安価に製作することができる。

【0071】

端板9から挿通するように継手部材2を配置する場合に、例えば、継手部材2が雄継手7aを備えた形態である場合を図示した図5を参照して説明する。図5(a)に示すように、端板9のトンネル軸方向の中間部に、トンネル軸方向に延びると共にトンネル半径方向の内空側に開口する開口部15を設けるようにしてもよい。又は、図5(b)に示すように、端板9のトンネル軸方向の中間部の両側に、間隔をおいて平行に、トンネル半径方向の内空側に開口する開口部15を設けるようにしてもよい。或は、図5(c)に示すように、端板9のトンネル軸方向の中間部の両側に、間隔をおいて平行に、トンネル周方向に開口する開口部15を設けるようにしてもよい。継手部材2が雌継手を備えた形態でも、同様に端板9に開口部15を形成するようにすればよい。図5における各図の下側がトンネル内空側になる。

【0072】

図2に示すように、補強リブ4を、セグメントにおけるトンネル軸方向の両側の主桁10に固定するようにしてもよく、少なくとも片側の主桁10に固定される。主桁10間にトンネル軸方向の中間の中主桁がある場合には、中主桁を主桁とみなして、中主桁に固定するようにしてもよい。

【0073】

図6(a)に示すように、継手部材2の形態としては、継手7を備えた連結部材5とアンカー部材3を一体成形する形態であってもよい。図6(b)に示すように、連結部材5に雌ねじ孔20を設けて、アンカー部材3の基端側の雄ねじ軸部22をねじ込んで固定することでもよい。また、図6(b)に示すように、補強リブ4に、矩形状或は円形等の外形でリング状のアンカー部材挿通孔を有する補強プレート21を補強リブ4に重合するように配置し、アンカー部材3を補強リブ4と補強プレート21に渡って貫通配置して雌ねじ部材16により固定してもよい。なお、必要に応じ、接着剤を雌ねじ孔20に充填した状態で、アンカー部材3の基端側の雄ねじ軸部22をねじ込んで固定することでもよい。アンカー部材3は、図6(b)に示す形態では、その長手方向の一部又は全体がねじ切り加工された棒状部材であり、補強リブ4に雌ねじ部材16で固定されている。アンカー部材3の両端部に雄ねじ軸部を設けて、一方を補強リブ4側に、他方を連結部材5に固定する形態としてもよい。

【0074】

図7に示すように、セグメント1における鋼殻11内にコンクリート17を充填する形態のコンクリート中詰め鋼製セグメント1とする場合には、アンカー部材3を固定している補強リブ4に、中詰めコンクリート17に荷重を分担させるために、コンクリート17に埋め込み固定される荷重伝達部材19を補強リブ4に溶接Wにより固定させるように設けてもよい。また、図7に示すように、アンカー部材3を補強リブ4に、片側又は図示のように表裏両側から溶接Wにより固定するようにしてもよい。

【0075】

前記の荷重伝達部材19は、図7に示すように、例えば、鉄筋のような鋼製棒状部材から構成されており、トンネル周方向に延長されている。荷重伝達部材19は、補強リブ4に対して、トンネル軸方向とトンネル径方向とに間隔を空けて複数配置されているが、その設けられる本数等について特段限定するものではないが設計により設定される。

【0076】

前記の荷重伝達部材19は、この他にも異形棒鋼のような鋼製棒状部材や、平鋼板又は突起付平鋼板のような鋼製板状部材から構成されていてもよい。荷重伝達部材19の補強リブに対する固定形態としては、鉄筋等の棒状鋼材からなる荷重伝達部材19を補強リブ4に貫通配置すると共にその基端部を湾曲させてフック部(図示を省略)を設けて補強リブ4に係止するように固定させる形態としてもよく、溶接により補強リブに固定してもよく(図示の形態)、荷重伝達部材19に雄ねじ部を設け、ナット等の雌ねじ部材を荷重伝達部材19にねじ込んで補強リブ4に表裏両側から雌ねじ部材で固定するようにしてもよい。この場合にロックナットを併用してもよい。

【0077】

前記のような荷重伝達部材19を設けることで、補強リブ4から荷重伝達部材19を介して、中詰めコンクリート17を含むセグメント本体に、継手部材2に作用する引張荷重を分散伝達させることができる。

【0078】

荷重伝達部材19を設ける場合には、例えば、補強リブ4に凹部又は貫通孔を設けて、荷重伝達部材19の端部又は中間部を溶接、ナット等の固定手段により補強リブ4に固定し、その後、コンクリートを鋼殻11内に充填して中詰めコンクリート17を形成する。

【0079】

図8及び図9に示すように、主桁10のトンネル周方向から見た断面形態としては、断面溝形形態(断面C形形態)でもよく、継手7が嵌合する位置が、主桁10における各フランジ23とウェブ24とにより形成される溝25内に位置するように配置されて、補強リブ4に固定されることが望ましく、このようにすることで補強リブ4の剛性を高め、トンネル周方向の面外変形を小さくすることができる。

【0080】

図10及び図11に示すように、補強リブ4は少なくとも一方の主桁10に固定するようにしてもよい。補強リブ4は、トンネル軸方向の両側の主桁10に固定されている必要はなく、トンネル軸方向の両側或は中主桁を設ける場合には、中主桁に固定するようにしてもよい。図10及び図11に示す形態では、補強リブ4は矩形平板状の鋼板が用いられ、補強リブ4の上部及び下部が、主桁10における上部のフランジ23と下部のフランジ23に溶接により固定されている。前記のように、補強リブ4を主桁10の溝内に納まるようにすると、補強リブ4を安価に製作し固定することができるため、安価な鋼殻11とすることができる。この形態では、主桁10における上部のフランジ23に渡ってスキンプレート14が配置されて溶接により固定されている。

【0081】

図10及び図11に示す形態においても、図12に示すように、鋼殻11内に適宜配筋し(図示を省略した)、鋼殻11内にコンクリート17を充填して中詰めコンクリート17を形成するようにしてもよい。図8〜図11の形態において、継手7が嵌合する位置が、トンネル周方向から主桁10の断面形態を見た場合に、主桁10におけるウェブ24と上下のフランジ23とにより形成されるほぼ矩形の溝内に、位置するように配置されていると、補強リブ4が主桁10のフランジ23により、補強リブ4の曲げ剛性が高められること、補強リブ4から主桁10までの距離が短いことから、継手部材2に作用する引張応力を、補強リブ4を介して主桁10に効率よく伝達することができるので、望ましい。補強リブ4を主桁10のウェブ24にも固定するようにしてもよい。

【0082】

図13及び図14に示すように、トンネル地山側にフランジ23を有する断面L形の主桁10を備えた鋼殻11とし、主桁10のフランジ23及び端板9に、スキンプレート14を溶接により固定してもよい。

【0083】

また、図15及び図16に示すように、トンネル内空側にフランジ23を備えた断面L形の主桁10を用い、主桁10のウェブ24及び端板9に、スキンプレート14を溶接により固定してもよい。これらのいずれの形態でも、継手部材2と、端板9との関係は、前記各実施形態と同様である。これらの形態において、継手7が嵌合する位置が、トンネル周方向から主桁10の断面形態を見た場合に、主桁10におけるウェブ24とフランジ23とにより形成されるほぼ三角形の溝内に配置されていると、補強リブ4が主桁10のウェブ24及びフランジ23により、補強リブ4の曲げ剛性が高められること、補強リブ4から主桁10までの距離が短いことから、継手部材2に作用する引張応力を、補強リブ4を介して主桁10に効率よく伝達することができるので、望ましい。このような形態では、補強リブ4の少なくとも2辺(両側辺)は、主桁10のフランジ23又はウェブ24に溶接により固定され、必要に応じ、スキンプレート14にも溶接により固定される。

【0084】

主桁10の断面形態としては、断面溝形、断面I形(断面H形を含む)、断面T形等の形態としてもよい。

【0085】

なお、スキンプレート14に対して、補強リブ4を溶接により固定する場合には、トンネル半径方向に補強リブ4の一部又は全部のせいを高くして、スキンプレート14に溶接により固定するようにしてもよい。

【0086】

図17に示すように、主桁10の断面形態として、フランジ幅を広くしたI形断面の形態としてもよい。この場合に、補強リブ4は、図示のように、主桁10間に渡って配置されていてもよく、各主桁10にそれぞれ設置するようにしてもよい。スキンプレート14は、主桁10における上部のフランジ23に渡って配置されて、溶接により固定されている。このような形態では、補強リブ4の少なくとも2辺(両側辺)は、主桁10のフランジ23又はウェブ24に溶接により固定され、必要に応じ、スキンプレート14にも溶接により固定される。

【0087】

次に、前記のようなセグメントを組み立てる場合の方法について図1、2を参照して簡単に説明する。

【0088】

図2に示すように、トンネル軸方向に間隔をおいて平行に少なくとも一対の主桁10とスキンプレート14とトンネル周方向の両端部に端板9とを溶接により備えた鋼殻11を製作する。前記の鋼殻11に補強リブ4及び縦リブ12を溶接により主桁10及び必要に応じスキンプレート14に溶接により固定する。

【0089】

前記の鋼殻11とは、別個に、継手7を備えた連結部材5とアンカー部材3とから成る継手部材2を製作し、その継手部材2における端板寄りに位置する連結部材5を端板9に固定されることなく分離された状態で端板寄りに配置し、かつ、アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4に貫通配置した後、アンカー部材3を補強リブ4に溶接又は雌ねじ部材16により固定して鋼製セグメント1を組立てる。連結部材5とボルト3aからなるアンカー部材3を分離した状態の継手部材2から鋼殻に組み込む場合には、アンカー部材3における端板9と反対側の端部を、端板9と略平行に隣接してセグメント本体に固定される補強リブ4にその背面側から貫通配置し、アンカー部材3の先端部を連結部材5にねじ込み、又はねじ込んで溶接又はナット40を連結部材5に圧着して連結した後、アンカー部材3を補強リブ4に溶接又は雌ねじ部材16により固定して鋼製セグメント1を組立てる。

【0090】

前記のような鋼製セグメント1に対して、コンクリートを中詰めする必要のある場合には、鋼殻11内に鉄筋等を配置し適宜固着した後、鋼殻11内に前記の鉄筋を埋め込むようにコンクリートを充填して、コンクリート中詰め鋼製セグメント1を構築するようにすればよい。

【0091】

なお、アンカー部材3を補強リブ4に、補強リブ4の表裏両側に配置の2つ雌ねじ部材16により固定する場合には、予め一つの雌ねじ部材16をアンカー部材3に装着した状態で、補強リブ4にアンカー部材3の先端部を貫通配置しておく。また、ロックナットを併用する場合には、予め2つの雌ねじ部材16をアンカー部材3に装着した状態で、補強リブ4にアンカー部材3の先端部を貫通配置し、また、補強リブ4の背面側において、アンカー部材3に2つの雌ねじ部材16を装着して、補強リブ4から遠い側の各雌ねじ部材をロックナットとすることで締め込んで、継手部材2を確実に固定するようにすればよい。

【0092】

前記実施形態では、トンネル軸方向の両端部にトンネル周方向に伸びる主桁を有する形態を示したが、本発明を実施する場合に、主桁が3本以上の形態のセグメントに適用するようにしてもよい。

【符号の説明】

【0093】

1 セグメント

2 継手部材

3 アンカー部材

3a ボルト

4 補強リブ

5 連結部材

6 セグメント本体

7 継手

7a 雄継手

7b 雌継手

9 端板

10 主桁

11 鋼殻

12 縦リブ

13 貫通孔

14 スキンプレート

15 開口部

16 雌ねじ部材

17 コンクリート(中詰めコンクリート)

18 主桁板

19 荷重伝達部材

20 雌ねじ孔

21 補強プレート

23 フランジ

24 ウェブ

25 溝

30 主桁部材

32 中詰めコンクリート

33 縦リブ

34 断面U字状部材

35 コンクリート中詰鋼製セグメント

36 ボルト

37 継手板

38 連結部材

39 補強板

40 ナット(ロックナット)

【特許請求の範囲】

【請求項1】

主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されていることを特徴とするセグメントの継手構造。

【請求項2】

前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材あるいはボルトであり、前記補強リブに雌ねじ部材で固定されていることを特徴とする請求項1に記載のセグメントの継手構造。

【請求項3】

前記アンカー部材に、熱処理された高強度鋼材が用いられていることを特徴とする請求項1又は2に記載のセグメントの継手構造。

【請求項4】

前記連結部材に、鋳鉄材あるいは熱処理された高強度鋼材が用いられていることを特徴とする請求項1〜3のいずれか1項に記載のセグメント継手構造。

【請求項5】

複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていることを特徴とする請求項1〜4のいずれか1項に記載のセグメントの継手構造。

【請求項6】

前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されていることを特徴とする請求項1〜5のいずれか1項に記載のセグメントの継手構造。

【請求項7】

セグメントにおける鋼殻内にコンクリートが中詰めされていることを特徴とする請求項1〜6のいずれか1項に記載のセグメントの継手構造。

【請求項8】

補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されていることを特徴とする請求項7に記載のセグメントの継手構造。

【請求項9】

主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されていることを特徴とする請求項1〜8のいずれか1項に記載のセグメントの継手構造。

【請求項10】

請求項1〜9のいずれか1項に記載のセグメントの継手構造を備えたセグメント。

【請求項11】

請求項1〜9のいずれか1項に記載のセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定することを特徴とするセグメントの組立方法。

【請求項1】

主桁とスキンプレートとトンネル周方向の端部に端板とを備えたセグメントの継手構造であって、継手を備えた連結部材とアンカー部材とから成る継手部材における前記端板寄りに位置する前記連結部材が、開口部が設けられた前記端板に固定されておらず、かつ、前記アンカー部材が、前記端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置されて、前記セグメント本体に対して前記継手部材位置を調整して前記補強リブに固定されていることを特徴とするセグメントの継手構造。

【請求項2】

前記アンカー部材は、その長手方向の一部又は全体がねじ切り加工された棒状部材あるいはボルトであり、前記補強リブに雌ねじ部材で固定されていることを特徴とする請求項1に記載のセグメントの継手構造。

【請求項3】

前記アンカー部材に、熱処理された高強度鋼材が用いられていることを特徴とする請求項1又は2に記載のセグメントの継手構造。

【請求項4】

前記連結部材に、鋳鉄材あるいは熱処理された高強度鋼材が用いられていることを特徴とする請求項1〜3のいずれか1項に記載のセグメント継手構造。

【請求項5】

複数の主桁を備えたセグメントである場合に、前記補強リブが少なくとも一方の主桁に固定されていることを特徴とする請求項1〜4のいずれか1項に記載のセグメントの継手構造。

【請求項6】

前記補強リブの一部に補強プレートが配置され、その補強プレートが配置された部分の補強リブにアンカー部材が固定されていることを特徴とする請求項1〜5のいずれか1項に記載のセグメントの継手構造。

【請求項7】

セグメントにおける鋼殻内にコンクリートが中詰めされていることを特徴とする請求項1〜6のいずれか1項に記載のセグメントの継手構造。

【請求項8】

補強リブに、コンクリートに埋め込まれる荷重伝達部材が固定されていることを特徴とする請求項7に記載のセグメントの継手構造。

【請求項9】

主桁の断面形態が、断面I形、断面溝形、断面L形のいずれかの断面形態とされ、前記補強リブの少なくとも2辺が前記主桁に固定されていることを特徴とする請求項1〜8のいずれか1項に記載のセグメントの継手構造。

【請求項10】

請求項1〜9のいずれか1項に記載のセグメントの継手構造を備えたセグメント。

【請求項11】

請求項1〜9のいずれか1項に記載のセグメントの継手構造を備えたセグメントとするためのセグメントの組立方法であって、主桁とスキンプレートとトンネル周方向の端部に端板とを備えた鋼殻で前記端板に開口部を備えた鋼殻を製作すると共に、前記鋼殻とは別個に、継手を備えた連結部材とアンカー部材とから成る継手部材を製作し、その継手部材における前記端板寄りに位置する連結部材を端板に固定することなく、かつ、前記アンカー部材を、端板と略平行に隣接してセグメント本体に固定された補強リブに貫通配置した後、前記セグメント本体に対して前記継手部材位置を調整してアンカー部材を補強リブに固定することを特徴とするセグメントの組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−241450(P2012−241450A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113795(P2011−113795)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]