セグメントの補強方法及びセグメントの補強構造

【課題】深度の浅い箇所を掘削する際に、水平方向の圧縮力を負担し、かつ、効率良く設置が可能なセグメントの補強方法及びその補強法により構築される補強構造を提供する。

【解決手段】トンネル3内のセグメント1の補強構造2は、シールド機10で掘削され、低土被りのトンネル3内に、環状に敷設されたセグメント1を補強するものであって、セグメント1の内方に、水平に設置された本設梁4を備えている。本設梁4は、棒状でその長手方向がトンネル3の軸方向に直交するようにセグメント1の内方に設置されている。本実施形態においては、本設梁4は、セグメント1の内方の下部及び上部にそれぞれ設置されている第一の本設梁4a及び第二の本設梁4bとからなり、各セグメントリング1bにそれぞれ1本ずつ設置される。

【解決手段】トンネル3内のセグメント1の補強構造2は、シールド機10で掘削され、低土被りのトンネル3内に、環状に敷設されたセグメント1を補強するものであって、セグメント1の内方に、水平に設置された本設梁4を備えている。本設梁4は、棒状でその長手方向がトンネル3の軸方向に直交するようにセグメント1の内方に設置されている。本実施形態においては、本設梁4は、セグメント1の内方の下部及び上部にそれぞれ設置されている第一の本設梁4a及び第二の本設梁4bとからなり、各セグメントリング1bにそれぞれ1本ずつ設置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド機で掘削されたトンネル内に敷設されたセグメントの補強方法及び補強構造であって、とくに鉛直荷重よりも側方荷重が大きく作用するトンネル内に敷設されたセグメントの補強方法及び補強構造に関するものである。

【背景技術】

【0002】

シールド機で掘削された低土被りのトンネル内に敷設されるセグメントには、鉛直荷重よりも側方荷重が大きく作用するので、この側方荷重である水平方向の圧縮力によってセグメントの側方が押し潰されて、セグメントが縦長状に変形するおそれがあった。そこで、トンネル内に敷設されたセグメントを補強する補強構造として、例えば、特許文献1には、略直方体形状で、その長手方向がトンネルの軸方向に直交するように、セグメントの内方のインバート部に設置された床版と、この床版内を貫通し、両端がセグメントに接続されたPC鋼材とを備えたセグメントの補強構造が開示されている。この構造は、セグメントに作用する水平方向の圧縮力、引張力をそれぞれ床版、PC鋼材に負担させて、セグメントの変形を防止するものである。

【特許文献1】特開2007−239366号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載の補強構造では、次のような問題点があった。

【0004】

(1)セグメントの組み立てとともに設置される床版は、セグメントピース等の資材の運搬用通路としてセグメント組み立て直後から使用されるので、確実にセグメントに接続されていなければならない。したがって、安全性を確保するために、設置作業には多大な時間を要する。また、この床版の設置作業は、シールド機内で行われるので、作業中は掘削作業を行うことができない。したがって、掘進サイクルタイムが長くなってしまう。

【0005】

(2)深度の浅い箇所を掘削する際には、水平方向の引張力はほとんど生じないので、引張力を負担するためにPC鋼材を設置することはオーバースペックとなる。

【0006】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、深度の浅い箇所を掘削する際に、水平方向の圧縮力を負担し、かつ、効率良く設置が可能なセグメントの補強方法及びその補強法により構築される補強構造を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明のセグメントの補強方法は、シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とする(第1の発明)。

【0008】

本発明によるセグメントの補強方法によれば、セグメントの内方に仮設梁を設置する仮設梁設置工程と、セグメントの内方のインバート部に第一の本設梁を設置する第一の本設梁設置工程と、仮設梁を撤去する仮設梁撤去工程とを備えるので、セグメントは常に仮設梁又は第一の本設梁で支持されている。したがって、側方荷重である水平方向の圧縮力によるセグメントの変形を防止できる。

【0009】

本発明において、棒状の第二の本設梁を、その長手方向が前記トンネルの軸方向に直交するように前記セグメントの内方で、かつ、前記第一の本設梁の上方に略水平に設置する第二の本設梁設置工程を更に備えることとしても良い。

【0010】

本発明によるセグメントの補強方法によれば、第一の本設梁の上方に、第二の本設梁を設置する第二の本設梁設置工程を更に備えているので、第一の本設梁だけでは負担することができない大きな圧縮力を負担することができる。

【0011】

本発明において、前記第一の本設梁及び前記第二の本設梁は、前記セグメントの内方で、かつ、建築限界の外方に設置されることとしても良い。

【0012】

本発明によるセグメントの補強方法によれば、第一の本設梁及び前記第二の本設梁は、建築限界の外方に設置されるので、建築限界を確保するためにトンネルの掘削径を大きくする必要が無い。

【0013】

本発明のセグメントの補強構造は、上記第1の発明に記載のセグメントの補強方法で構築されることを特徴とする。

【発明の効果】

【0014】

本発明のセグメントの補強方法及び補強構造を用いることにより、深度の浅い箇所を掘削する際に、水平方向の圧縮力を負担する梁を効率良く設置することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好ましい実施形態について図面を用いて詳細に説明する。

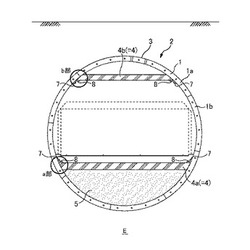

図1は、本発明の実施形態に係るセグメント1の補強構造2を示す図である。図1に示すように、トンネル3内のセグメント1の補強構造2は、シールド機10(後述する)で掘削され、低土被りのトンネル3内に、環状に敷設されたセグメント1を補強するものであって、セグメント1の内方に、水平に設置された本設梁4を備えている。

【0016】

低土被り、例えば、土被り厚が0.5D(D:トンネル外径)以下のトンネル3内に設置されているセグメント1には、鉛直荷重よりも側方荷重、つまり水平方向にセグメント1を圧縮する圧縮力が大きく作用するので、本設梁4はこの圧縮力を負担するものである。

【0017】

本設梁4は、棒状でその長手方向がトンネル3の軸方向に直交するようにセグメント1の内方に設置されている。本実施形態においては、本設梁4は、セグメント1の内方の下部及び上部にそれぞれ設置されている第一の本設梁4a及び第二の本設梁4bとからなり、各セグメントリング1bに対してそれぞれ1本ずつ、水平に設置されている。

【0018】

なお、本実施形態においては、第一の本設梁4a及び第二の本設梁4bを水平に設置したが、これに限定されるものではなく、圧縮力を負担できるように配置されれば、水平よりもやや傾いた状態でもよい。

【0019】

なお、本実施形態においては、第一の本設梁4a及び第二の本設梁4bとして棒状部材を用いて、トンネル3の軸方向に梯子状となるように設置した場合について説明したが、これに限定されるものではなく、例えば、セグメントリング1bと同じ幅の長さの板状の梁を各セグメントリング1bに取り付けて、トンネル3の軸方向に隣接するこの梁同士を接続し、人や車両等が梁の上面を走行可能となるように設置してもよい。

【0020】

第一の本設梁4aは、建築限界(図1に点線で示す範囲)よりも下方で、かつ、インバート部5の上端の高さ位置に設置されている。

【0021】

図2は、図1のa部を拡大した図であり、第一の本設梁4aとセグメント1との接続部を示す図である。

図2に示すように、第一の本設梁4aは、直方体状の現場打ち鉄筋コンクリートからなり、その両端部はそれぞれセグメント1の内周面に密着するように弧状に形成されている。また、第一の本設梁4aの両端部とセグメント1とは、アンカー6で強固に接続されている。第一の本設梁4aは、上記圧縮力の作用に伴い発生するせん断方向の力によって外れない程度や資材の運搬用の車両が上面を通行可能な程度に強固に接続される。

【0022】

第一の本設梁4aの端部上面とセグメント1の内周面とを連結するように略V字型の留め具7がネジ8等で、第一の本設梁4aとセグメント1との接続部に固定されている。この留め具7は、セグメント1に水平方向の圧縮力が作用した際に、セグメント1が内側に変形してセグメント1の水平方向の内空寸法が短くなるにしたがって、第一の本設梁4aが上方に押し上げられ、第一の本設梁4aの端部がセグメント1から外れてしまうことを防止する。なお、留め具7及びネジ8等は、アンカー6が十分な強度を持つ場合は省略してもよい。

【0023】

図3は、図1のb部を拡大した図であり、第二の本設梁4bとセグメント1との接続部を拡大した図である。

図3に示すように、第二の本設梁4bは、建築限界より上の高さ位置に設置される(図1参照)。第二の本設梁4bは、直方体状の現場打ち鉄筋コンクリートからなり、その両端部は、セグメント1の内周面に密着するように弧状に形成されている。また、第二の本設梁4bの両端部とセグメント1とは、アンカー6で強固に接続されている。

【0024】

第二の本設梁4bの端部下面とセグメント1の内周面とを連結するように留め具7がネジ8等で、第二の本設梁4bとセグメント1との接続部の下側に固定されている。留め具7は、セグメント1に水平方向の圧縮力が作用した際に、セグメント1が内側に変形してセグメント1の水平方向の内空寸法が短くなるにしたがって、第二の本設梁4bが下方に押し下げられ、第二の本設梁4bがセグメント1から外れてしまうことを防止する。なお、留め具7及びネジ8等は、アンカー6が十分な強度を持つ場合は省略してもよい。

【0025】

本実施形態においては、第一及び第二の本設梁4a、4bとして、現場打ち鉄筋コンクリートを用いたが、これに限定されるものではなく、例えば、プレキャストコンクリートやH型鋼等の鋼材でも良い。

【0026】

次に、上記圧縮力がセグメント1に作用したときに、第一及び第二の本設梁4a、4bの有無によるセグメント1の変位量の違いについて検討した結果を示す。

【0027】

図4及び図5は、上記圧縮力が作用した際のセグメント1の変位量を示す図であり、それぞれ本設梁4を設置していない場合、本設梁4(第一及び第二の本設梁4a、4b)を設置した場合の変位量を示す。

【0028】

図4に示すように、本設梁4を設置していない場合のセグメント1は、上記圧縮力が作用すると、セグメント1の側方が内側に変形して縦長状になる。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ20mm、20mmであった。

【0029】

一方、図5に示すように、第一及び第二の本設梁4a、4bを設置したセグメント1は、上記圧縮力が作用しても、セグメント1の側方の変形はごくわずかである。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ1mm、2mmであった。

【0030】

これらの結果より、本設梁4を設置していない場合よりも第一及び第二の本設梁4a、4bを設置した場合の方が、セグメント1の変位量を抑えることができることがわかる。

【0031】

以下に、シールド機10を用いてトンネル3を掘削する際のセグメント1の補強方法について説明する。まず、トンネル3の掘削に用いるシールド機10について説明し、次に、このシールド機10でトンネル3を掘削しつつ、セグメント1を補強する補強方法について説明する。

【0032】

図6は、本発明の実施形態に係るシールド機10で地山Eを掘削しつつ、トンネル3を構築している状態を示す側断面図である。なお、以下の図において、本発明の説明に不要な部分の図示は省略している。

図6に示すように、シールド機10は、土砂を掘削するためのカッターヘッド11と、カッターヘッド11の裏側に掘削土砂を取り込むためのチャンバー12と、チャンバー12内の土砂をシールド機10の後方へ排土するためのスクリューコンベア13及び土砂搬出コンベア14とを備える。

【0033】

また、シールド機10は、カッターヘッド11の外周から後方に延長する円筒状のスキンプレート15と、スキンプレート15の後端部内側に設置されたシールドジャッキ16とを備える。

【0034】

スキンプレート15は、地山Eの崩落を防止するとともに、地山Eの土圧及び地下水の水圧に耐える役割を有する。

【0035】

シールドジャッキ16は、スキンプレート15の内周に沿って複数設けられており、掘進時には既設のセグメント1の切羽側端部にジャッキ後端を押し当てて伸長する。

【0036】

また、シールド機10は、本体の後部のテール部17に、セグメントピース1aの移動、組み立てを行うエレクタ装置18を備える。このエレクタ装置18により、掘削したトンネル3の内面に順次セグメント1が組み立てられ、セグメント1による内壁が構築される。

【0037】

セグメント1は、円筒形状のリングを周方向に分割した複数の湾曲状のセグメントピース1aから構成される。

【0038】

さらに、シールド機10は、仮設梁9を所定の位置に設置するための梁設置装置19を備える。梁設置装置19は、一端がシールド機10のテール部17内に設置されている縦梁20に接続され、他端がシールド機10後方に突出する支持フレーム19aと、この支持フレーム19aに沿って走行可能で、かつ、仮設梁9を昇降移動させるためのホイスト19bとを備える。

【0039】

支持フレーム19aは、その下方をセグメントピース1aの運搬や組み立て用の足場等の作業空間として確保するため、仮設梁9の設置位置よりやや上方に片持ち式に取り付けられる。支持フレーム19aは、H型鋼からなり、縦梁20に脱着可能に接続される。

【0040】

梁設置装置19は、シールド機10のテール部17内に搬入された仮設梁9をホイスト19bで所定の高さまで吊り上げて所定の位置に設置する(詳細は後述する)。

【0041】

図7は、図6のA−A矢視及びB−B矢視を同一図に示したものである。また、図8は、図6のC−C矢視図である。

図6〜図8に示すように、シールド機10の後方には、シールド機10の掘削により生じる掘削土砂を排出する排出手段21、裏込用泥水とセメント等の固化材とを混合して裏込材を作製する裏込設備22、裏込用泥水を裏込設備22に供給する供給手段23、セグメントピース1aを運搬する運搬機24、坑内の空気を換気するための風管25等が配置されている。

【0042】

裏込設備22、排出手段21及び供給手段23は、シールド機10の後方に配置される第一架台26及び第二架台27にそれぞれ積載されている。

【0043】

第一架台26、第二架台27は、それぞれトンネル3内の切羽に向かって左側(以下、単に「左側」あるいは「右側」というときは、切羽に向かって左側あるいは右側であることを意味するものとする。)、右側に配置されている。

【0044】

第一架台26に裏込設備22を、第二架台27に排出手段21及び供給手段23をそれぞれ積載した。

【0045】

シールド機10の後端部、第一架台26、第二架台27は、それぞれ互いに連結手段で連結されており、裏込設備22、排出手段21、供給手段23等はシールド機10の掘進に追随して仮設梁9の下を移動可能である。なお、本実施形態においては、第一架台26に裏込設備22を、第二架台27に排出手段21及び供給手段23を配置した場合について説明したが、逆に配置しても良い。

【0046】

次に、このシールド機10でトンネル3を掘削しつつ、セグメント1を補強する補強方法について掘削手順にしたがって説明する。

【0047】

図9は、トンネル3内に仮設梁9を設置した状態を示す図である。図9に示すように、上述したシールド機10で低土被りのトンネル3を掘削するとともに、テール部17内でセグメント1を環状に組み立てる。

【0048】

トンネル3中央部の左右両側のセグメント1の内壁面に、トンネル3の長手方向に沿って腹起こし材29をそれぞれ取り付ける。両腹起こし材29は、仮設梁9を水平に設置するために、同じ高さ位置に設置されている。腹起こし材29には、H鋼を用いた。

【0049】

次に、シールド機10のテール部17付近に搬入された仮設梁9をホイスト19bでトンネル3の中心部まで吊り上げ、両腹起こし材29間に、仮設梁9の長手方向がトンネル3の軸方向に直交するとともに、水平になるように設置する。

【0050】

なお、本実施形態においては、仮設梁9を水平に設置したが、これに限定されるものではなく、圧縮力を負担できるように配置されれば、水平よりもやや傾いた状態でもよい。

【0051】

また、本実施形態においては、腹起こし材29及び仮設梁9をトンネル3の中央部付近に設置した場合について説明したが、この位置に限定されるものではなく、シールド機10の掘進作業の支障とならない位置(つまり、裏込設備22、排出手段21及び供給手段23の移動を阻害しない位置)であればどこでも良い。また、仮設梁9は、両腹起こし材29間にジャッキ30を介して設置される。

【0052】

次に、仮設梁9の一端と左側の腹起こし材29との間にジャッキ30を設置する。そして、ジャッキ30を所定の伸長量だけ伸長させると、左側の腹起こし材29から右側の腹起こし材29までの長さがセグメント1の設計内空となり、この状態でセグメント1の形状を保持できる。

【0053】

仮設梁9を取り外す際は、ジャッキ30を収縮させれば良いので、仮設梁9の着脱が容易である。本実施形態においては、仮設梁9としてH鋼を用いたが、これに限定されるものではなく、棒状の鋼製部材であれば良い。

【0054】

次に、仮設梁9をトンネル3内に設置する他の方法について説明する。

図10は、トンネル3内に仮設梁9を設置した状態を示す図である。図10に示すように、仮設梁9をトンネル3の中心部まで吊り上げ、仮設梁9の長手方向がトンネル3の軸方向に直交するとともに、水平になるように設置する。

【0055】

次に、仮設梁9の一端とセグメント1の内壁面との間にジャッキ30を設置する。そして、ジャッキ30を所定の伸長量だけ伸長させると、左側のジャッキ30から右側の仮設梁9の他端までの長さが概ねセグメント1の設計内空となるものの、セグメント1の内壁面は曲面なので多少隙間が存在し、がたつきが生じる。そこで、この隙間にキャンバ31を噛ませて、がたつきを無くすことによってセグメント1の形状を保持できる。

【0056】

図11は、仮設梁9を設置した状態のセグメント1に上記圧縮力が作用した場合のセグメント1の変位量を示す図である。

図11に示すように、仮設梁9を設置したセグメント1は、上記圧縮力が作用してもセグメント1の側方の変形はごくわずかである。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ3mm、3mmであった。

この結果より、セグメント1の内方に支持材を設けていない場合(図4参照)よりも、セグメント1の内方に仮設梁9を設置した場合の方が、セグメント1の変位量を抑えることができることがわかる。

【0057】

次に、仮設梁9を設置したら、セグメント1の前端を反力材としてシールドジャッキ16を伸長し、シールド機10で地山Eを掘進するとともに、テールボイドに裏込設備22から供給された裏込材を充填する。シールド機10の掘進と同時に、第一架台26、第二架台27にそれぞれ積載されている裏込設備22、排出手段21及び供給手段23も同時に前進する。これらの装置等よりも上方に仮設梁9は設置されているので、前進の支障にならない。

【0058】

シールドジャッキ16をさらに伸長し、シールド機10が1リング分だけ前進すると、シールドジャッキ16を収縮させ、エレクタ装置18にてセグメント1を組み立てるとともに、仮設梁9を設置する。

【0059】

なお、本実施形態においては、1つのセグメントリング1bに1本の仮設梁9を設置する場合について説明したが、これに限定されるものではなく、仮設梁9のトンネル軸方向の設置間隔は地山E等の現場状況に応じて適宜決定される。

【0060】

以上のように、セグメント1を組み立てて、各セグメントリング1bに仮設梁9を設置してからシールド機10を掘進させるまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返す。セグメント1の内方に仮設梁9を設置する作業は短時間で実施可能なので、上記1サイクルのサイクルタイムは、仮設梁9を設置しない場合とほぼ同じである。

【0061】

図12は、トンネル3内に第一及び第二の本設梁4a、4bを設置した状態を示す図である。図12に示すように、第一架台26、第二架台27よりも坑口側のトンネル3内に第一及び第二の本設梁4a、4bを設置する。第一及び第二の本設梁4a、4bを各仮設梁9の下方及び上方に、トンネル3の坑口側から切羽側に向かって順番に構築する。

【0062】

まず、第一及び第二の本設梁4a、4bを形成するための型枠をそれぞれトンネル3内の下方及び上方に設置する。

次に、第一及び第二の本設梁4a、4b用の型枠内にそれぞれ鉄筋を配筋する。また、アンカー6の一端をセグメント1に設けられている穴に挿通させ、他端を型枠内に設置する。

そして、型枠内にコンクリートを打設し、そのコンクリートが硬化した後に型枠を撤去する。

最後に、第一の本設梁4aの端部とセグメント1とを留め具7で連結するとともに、

第二の本設梁4bの端部とセグメント1とを留め具7で連結する。

【0063】

第一及び第二の本設梁4a、4bをセグメント1の内方に設置したら、ジャッキ30を収縮させて、仮設梁9を取り外す。

第一及び第二の本設梁4a、4bを設置してから仮設梁9を撤去するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返す。

第一及び第二の本設梁4a、4bの設置、仮設梁9の撤去は、第一架台26、第二架台27が通過した後のトンネル3内で、上述したセグメント1を組み立てて、仮設梁9を設置してからシールド機10を掘進させるまでの一連の作業と並行して行う。

【0064】

以上説明したように、本実施形態によれば、仮設梁9をセグメント1の内方に設置する仮設梁設置工程と、セグメント1の内方のインバート部5に第一の本設梁4aを設置する第一の本設梁設置工程と、第一の本設梁4aの上方に、第二の本設梁4bを設置する第二の本設梁設置工程と、仮設梁9を撤去する仮設梁撤去工程とを備えているので、セグメント1は、常に仮設梁9又は第一の本設梁4a及び第二の本設梁4bで支持される。したがって、セグメント1は側方荷重である水平方向の圧縮力で変形することが無い。

【0065】

また、第一の本設梁4a及び第二の本設梁4bで支持するので、第一の本設梁4aだけでは負担することができない大きな圧縮力を負担することができる。さらに、第一の本設梁4a及び第二の本設梁4bは、建築限界の外方に設置されるので、建築限界を確保するためにトンネル3の掘削径を大きくする必要が無い。

【0066】

また、セグメント1を組み立てるとともに、そのセグメント1の内方に仮設梁9を設置する仮設設置工程と、シールド機10の後方で、かつ、シールド機10の掘進作業に支障にならない場所に第一の本設梁4aを設置する第一の本設梁設置工程とを並行して実施することができる。したがって、短期間でトンネル3を構築することができる。

【0067】

なお、本実施形態においては、土被りが存在する場合について説明したが、これに限定されるものではなく、例えば、トンネル3のアプローチ部を掘削する際に、シールド機10の上部は地上に露出し、シールド機10の下部で地山Eを掘削する場合に敷設されるセグメント1にも適用可能である。

【図面の簡単な説明】

【0068】

【図1】本発明の実施形態に係るセグメントの補強構造を示す図である。

【図2】図1のa部を拡大した図であり、第一の本設梁とセグメントとの接続部を示す図である。

【図3】図1のb部を拡大した図であり、第二の本設梁とセグメントとの接続部を拡大した図である。

【図4】上記圧縮力が作用した際のセグメントの変位量を示す図であり、本設梁を設置していない場合の変位量を示す。

【図5】上記圧縮力が作用した際のセグメントの変位量を示す図であり、本設梁(つまり、第一及び第二の本設梁)を設置した場合の変位量を示す。

【図6】本発明の実施形態に係るシールド機で地山を掘削しつつ、トンネルを構築している状態を示す側断面図である。

【図7】図6のA−A矢視及びB−B矢視を同一図に示したものである。

【図8】図6のC−C矢視図である。

【図9】トンネル内に仮設梁を設置した状態を示す図である。

【図10】トンネル内に仮設梁を設置した状態を示す図である。

【図11】仮設梁を設置した状態のセグメントに上記圧縮力が作用した場合のセグメントの変位量を示す図である。

【図12】トンネル内に第一及び第二の本設梁を設置した状態を示す図である。

【符号の説明】

【0069】

1 セグメント 1a セグメントピース

1b セグメントリング 2 補強構造

3 トンネル 4 本設梁

4a 第一の本設梁 4b 第二の本設梁

5 インバート部 6 アンカー

7 留め具 8 ネジ

9 仮設梁 10 シールド機

11 カッターヘッド 12 チャンバー

13 スクリューコンベア 14 土砂搬出コンベア

15 スキンプレート 16 シールドジャッキ

17 テール部 18 エレクタ装置

19 梁設置装置 19a 支持フレーム

19b ホイスト 20 縦梁

21 排出手段 22 裏込設備

23 供給手段 24 運搬機

25 風管 26 第一架台

27 第二架台 29 腹起こし材

30 ジャッキ 31 キャンバ

E 地山

【技術分野】

【0001】

本発明は、シールド機で掘削されたトンネル内に敷設されたセグメントの補強方法及び補強構造であって、とくに鉛直荷重よりも側方荷重が大きく作用するトンネル内に敷設されたセグメントの補強方法及び補強構造に関するものである。

【背景技術】

【0002】

シールド機で掘削された低土被りのトンネル内に敷設されるセグメントには、鉛直荷重よりも側方荷重が大きく作用するので、この側方荷重である水平方向の圧縮力によってセグメントの側方が押し潰されて、セグメントが縦長状に変形するおそれがあった。そこで、トンネル内に敷設されたセグメントを補強する補強構造として、例えば、特許文献1には、略直方体形状で、その長手方向がトンネルの軸方向に直交するように、セグメントの内方のインバート部に設置された床版と、この床版内を貫通し、両端がセグメントに接続されたPC鋼材とを備えたセグメントの補強構造が開示されている。この構造は、セグメントに作用する水平方向の圧縮力、引張力をそれぞれ床版、PC鋼材に負担させて、セグメントの変形を防止するものである。

【特許文献1】特開2007−239366号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載の補強構造では、次のような問題点があった。

【0004】

(1)セグメントの組み立てとともに設置される床版は、セグメントピース等の資材の運搬用通路としてセグメント組み立て直後から使用されるので、確実にセグメントに接続されていなければならない。したがって、安全性を確保するために、設置作業には多大な時間を要する。また、この床版の設置作業は、シールド機内で行われるので、作業中は掘削作業を行うことができない。したがって、掘進サイクルタイムが長くなってしまう。

【0005】

(2)深度の浅い箇所を掘削する際には、水平方向の引張力はほとんど生じないので、引張力を負担するためにPC鋼材を設置することはオーバースペックとなる。

【0006】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、深度の浅い箇所を掘削する際に、水平方向の圧縮力を負担し、かつ、効率良く設置が可能なセグメントの補強方法及びその補強法により構築される補強構造を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明のセグメントの補強方法は、シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とする(第1の発明)。

【0008】

本発明によるセグメントの補強方法によれば、セグメントの内方に仮設梁を設置する仮設梁設置工程と、セグメントの内方のインバート部に第一の本設梁を設置する第一の本設梁設置工程と、仮設梁を撤去する仮設梁撤去工程とを備えるので、セグメントは常に仮設梁又は第一の本設梁で支持されている。したがって、側方荷重である水平方向の圧縮力によるセグメントの変形を防止できる。

【0009】

本発明において、棒状の第二の本設梁を、その長手方向が前記トンネルの軸方向に直交するように前記セグメントの内方で、かつ、前記第一の本設梁の上方に略水平に設置する第二の本設梁設置工程を更に備えることとしても良い。

【0010】

本発明によるセグメントの補強方法によれば、第一の本設梁の上方に、第二の本設梁を設置する第二の本設梁設置工程を更に備えているので、第一の本設梁だけでは負担することができない大きな圧縮力を負担することができる。

【0011】

本発明において、前記第一の本設梁及び前記第二の本設梁は、前記セグメントの内方で、かつ、建築限界の外方に設置されることとしても良い。

【0012】

本発明によるセグメントの補強方法によれば、第一の本設梁及び前記第二の本設梁は、建築限界の外方に設置されるので、建築限界を確保するためにトンネルの掘削径を大きくする必要が無い。

【0013】

本発明のセグメントの補強構造は、上記第1の発明に記載のセグメントの補強方法で構築されることを特徴とする。

【発明の効果】

【0014】

本発明のセグメントの補強方法及び補強構造を用いることにより、深度の浅い箇所を掘削する際に、水平方向の圧縮力を負担する梁を効率良く設置することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好ましい実施形態について図面を用いて詳細に説明する。

図1は、本発明の実施形態に係るセグメント1の補強構造2を示す図である。図1に示すように、トンネル3内のセグメント1の補強構造2は、シールド機10(後述する)で掘削され、低土被りのトンネル3内に、環状に敷設されたセグメント1を補強するものであって、セグメント1の内方に、水平に設置された本設梁4を備えている。

【0016】

低土被り、例えば、土被り厚が0.5D(D:トンネル外径)以下のトンネル3内に設置されているセグメント1には、鉛直荷重よりも側方荷重、つまり水平方向にセグメント1を圧縮する圧縮力が大きく作用するので、本設梁4はこの圧縮力を負担するものである。

【0017】

本設梁4は、棒状でその長手方向がトンネル3の軸方向に直交するようにセグメント1の内方に設置されている。本実施形態においては、本設梁4は、セグメント1の内方の下部及び上部にそれぞれ設置されている第一の本設梁4a及び第二の本設梁4bとからなり、各セグメントリング1bに対してそれぞれ1本ずつ、水平に設置されている。

【0018】

なお、本実施形態においては、第一の本設梁4a及び第二の本設梁4bを水平に設置したが、これに限定されるものではなく、圧縮力を負担できるように配置されれば、水平よりもやや傾いた状態でもよい。

【0019】

なお、本実施形態においては、第一の本設梁4a及び第二の本設梁4bとして棒状部材を用いて、トンネル3の軸方向に梯子状となるように設置した場合について説明したが、これに限定されるものではなく、例えば、セグメントリング1bと同じ幅の長さの板状の梁を各セグメントリング1bに取り付けて、トンネル3の軸方向に隣接するこの梁同士を接続し、人や車両等が梁の上面を走行可能となるように設置してもよい。

【0020】

第一の本設梁4aは、建築限界(図1に点線で示す範囲)よりも下方で、かつ、インバート部5の上端の高さ位置に設置されている。

【0021】

図2は、図1のa部を拡大した図であり、第一の本設梁4aとセグメント1との接続部を示す図である。

図2に示すように、第一の本設梁4aは、直方体状の現場打ち鉄筋コンクリートからなり、その両端部はそれぞれセグメント1の内周面に密着するように弧状に形成されている。また、第一の本設梁4aの両端部とセグメント1とは、アンカー6で強固に接続されている。第一の本設梁4aは、上記圧縮力の作用に伴い発生するせん断方向の力によって外れない程度や資材の運搬用の車両が上面を通行可能な程度に強固に接続される。

【0022】

第一の本設梁4aの端部上面とセグメント1の内周面とを連結するように略V字型の留め具7がネジ8等で、第一の本設梁4aとセグメント1との接続部に固定されている。この留め具7は、セグメント1に水平方向の圧縮力が作用した際に、セグメント1が内側に変形してセグメント1の水平方向の内空寸法が短くなるにしたがって、第一の本設梁4aが上方に押し上げられ、第一の本設梁4aの端部がセグメント1から外れてしまうことを防止する。なお、留め具7及びネジ8等は、アンカー6が十分な強度を持つ場合は省略してもよい。

【0023】

図3は、図1のb部を拡大した図であり、第二の本設梁4bとセグメント1との接続部を拡大した図である。

図3に示すように、第二の本設梁4bは、建築限界より上の高さ位置に設置される(図1参照)。第二の本設梁4bは、直方体状の現場打ち鉄筋コンクリートからなり、その両端部は、セグメント1の内周面に密着するように弧状に形成されている。また、第二の本設梁4bの両端部とセグメント1とは、アンカー6で強固に接続されている。

【0024】

第二の本設梁4bの端部下面とセグメント1の内周面とを連結するように留め具7がネジ8等で、第二の本設梁4bとセグメント1との接続部の下側に固定されている。留め具7は、セグメント1に水平方向の圧縮力が作用した際に、セグメント1が内側に変形してセグメント1の水平方向の内空寸法が短くなるにしたがって、第二の本設梁4bが下方に押し下げられ、第二の本設梁4bがセグメント1から外れてしまうことを防止する。なお、留め具7及びネジ8等は、アンカー6が十分な強度を持つ場合は省略してもよい。

【0025】

本実施形態においては、第一及び第二の本設梁4a、4bとして、現場打ち鉄筋コンクリートを用いたが、これに限定されるものではなく、例えば、プレキャストコンクリートやH型鋼等の鋼材でも良い。

【0026】

次に、上記圧縮力がセグメント1に作用したときに、第一及び第二の本設梁4a、4bの有無によるセグメント1の変位量の違いについて検討した結果を示す。

【0027】

図4及び図5は、上記圧縮力が作用した際のセグメント1の変位量を示す図であり、それぞれ本設梁4を設置していない場合、本設梁4(第一及び第二の本設梁4a、4b)を設置した場合の変位量を示す。

【0028】

図4に示すように、本設梁4を設置していない場合のセグメント1は、上記圧縮力が作用すると、セグメント1の側方が内側に変形して縦長状になる。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ20mm、20mmであった。

【0029】

一方、図5に示すように、第一及び第二の本設梁4a、4bを設置したセグメント1は、上記圧縮力が作用しても、セグメント1の側方の変形はごくわずかである。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ1mm、2mmであった。

【0030】

これらの結果より、本設梁4を設置していない場合よりも第一及び第二の本設梁4a、4bを設置した場合の方が、セグメント1の変位量を抑えることができることがわかる。

【0031】

以下に、シールド機10を用いてトンネル3を掘削する際のセグメント1の補強方法について説明する。まず、トンネル3の掘削に用いるシールド機10について説明し、次に、このシールド機10でトンネル3を掘削しつつ、セグメント1を補強する補強方法について説明する。

【0032】

図6は、本発明の実施形態に係るシールド機10で地山Eを掘削しつつ、トンネル3を構築している状態を示す側断面図である。なお、以下の図において、本発明の説明に不要な部分の図示は省略している。

図6に示すように、シールド機10は、土砂を掘削するためのカッターヘッド11と、カッターヘッド11の裏側に掘削土砂を取り込むためのチャンバー12と、チャンバー12内の土砂をシールド機10の後方へ排土するためのスクリューコンベア13及び土砂搬出コンベア14とを備える。

【0033】

また、シールド機10は、カッターヘッド11の外周から後方に延長する円筒状のスキンプレート15と、スキンプレート15の後端部内側に設置されたシールドジャッキ16とを備える。

【0034】

スキンプレート15は、地山Eの崩落を防止するとともに、地山Eの土圧及び地下水の水圧に耐える役割を有する。

【0035】

シールドジャッキ16は、スキンプレート15の内周に沿って複数設けられており、掘進時には既設のセグメント1の切羽側端部にジャッキ後端を押し当てて伸長する。

【0036】

また、シールド機10は、本体の後部のテール部17に、セグメントピース1aの移動、組み立てを行うエレクタ装置18を備える。このエレクタ装置18により、掘削したトンネル3の内面に順次セグメント1が組み立てられ、セグメント1による内壁が構築される。

【0037】

セグメント1は、円筒形状のリングを周方向に分割した複数の湾曲状のセグメントピース1aから構成される。

【0038】

さらに、シールド機10は、仮設梁9を所定の位置に設置するための梁設置装置19を備える。梁設置装置19は、一端がシールド機10のテール部17内に設置されている縦梁20に接続され、他端がシールド機10後方に突出する支持フレーム19aと、この支持フレーム19aに沿って走行可能で、かつ、仮設梁9を昇降移動させるためのホイスト19bとを備える。

【0039】

支持フレーム19aは、その下方をセグメントピース1aの運搬や組み立て用の足場等の作業空間として確保するため、仮設梁9の設置位置よりやや上方に片持ち式に取り付けられる。支持フレーム19aは、H型鋼からなり、縦梁20に脱着可能に接続される。

【0040】

梁設置装置19は、シールド機10のテール部17内に搬入された仮設梁9をホイスト19bで所定の高さまで吊り上げて所定の位置に設置する(詳細は後述する)。

【0041】

図7は、図6のA−A矢視及びB−B矢視を同一図に示したものである。また、図8は、図6のC−C矢視図である。

図6〜図8に示すように、シールド機10の後方には、シールド機10の掘削により生じる掘削土砂を排出する排出手段21、裏込用泥水とセメント等の固化材とを混合して裏込材を作製する裏込設備22、裏込用泥水を裏込設備22に供給する供給手段23、セグメントピース1aを運搬する運搬機24、坑内の空気を換気するための風管25等が配置されている。

【0042】

裏込設備22、排出手段21及び供給手段23は、シールド機10の後方に配置される第一架台26及び第二架台27にそれぞれ積載されている。

【0043】

第一架台26、第二架台27は、それぞれトンネル3内の切羽に向かって左側(以下、単に「左側」あるいは「右側」というときは、切羽に向かって左側あるいは右側であることを意味するものとする。)、右側に配置されている。

【0044】

第一架台26に裏込設備22を、第二架台27に排出手段21及び供給手段23をそれぞれ積載した。

【0045】

シールド機10の後端部、第一架台26、第二架台27は、それぞれ互いに連結手段で連結されており、裏込設備22、排出手段21、供給手段23等はシールド機10の掘進に追随して仮設梁9の下を移動可能である。なお、本実施形態においては、第一架台26に裏込設備22を、第二架台27に排出手段21及び供給手段23を配置した場合について説明したが、逆に配置しても良い。

【0046】

次に、このシールド機10でトンネル3を掘削しつつ、セグメント1を補強する補強方法について掘削手順にしたがって説明する。

【0047】

図9は、トンネル3内に仮設梁9を設置した状態を示す図である。図9に示すように、上述したシールド機10で低土被りのトンネル3を掘削するとともに、テール部17内でセグメント1を環状に組み立てる。

【0048】

トンネル3中央部の左右両側のセグメント1の内壁面に、トンネル3の長手方向に沿って腹起こし材29をそれぞれ取り付ける。両腹起こし材29は、仮設梁9を水平に設置するために、同じ高さ位置に設置されている。腹起こし材29には、H鋼を用いた。

【0049】

次に、シールド機10のテール部17付近に搬入された仮設梁9をホイスト19bでトンネル3の中心部まで吊り上げ、両腹起こし材29間に、仮設梁9の長手方向がトンネル3の軸方向に直交するとともに、水平になるように設置する。

【0050】

なお、本実施形態においては、仮設梁9を水平に設置したが、これに限定されるものではなく、圧縮力を負担できるように配置されれば、水平よりもやや傾いた状態でもよい。

【0051】

また、本実施形態においては、腹起こし材29及び仮設梁9をトンネル3の中央部付近に設置した場合について説明したが、この位置に限定されるものではなく、シールド機10の掘進作業の支障とならない位置(つまり、裏込設備22、排出手段21及び供給手段23の移動を阻害しない位置)であればどこでも良い。また、仮設梁9は、両腹起こし材29間にジャッキ30を介して設置される。

【0052】

次に、仮設梁9の一端と左側の腹起こし材29との間にジャッキ30を設置する。そして、ジャッキ30を所定の伸長量だけ伸長させると、左側の腹起こし材29から右側の腹起こし材29までの長さがセグメント1の設計内空となり、この状態でセグメント1の形状を保持できる。

【0053】

仮設梁9を取り外す際は、ジャッキ30を収縮させれば良いので、仮設梁9の着脱が容易である。本実施形態においては、仮設梁9としてH鋼を用いたが、これに限定されるものではなく、棒状の鋼製部材であれば良い。

【0054】

次に、仮設梁9をトンネル3内に設置する他の方法について説明する。

図10は、トンネル3内に仮設梁9を設置した状態を示す図である。図10に示すように、仮設梁9をトンネル3の中心部まで吊り上げ、仮設梁9の長手方向がトンネル3の軸方向に直交するとともに、水平になるように設置する。

【0055】

次に、仮設梁9の一端とセグメント1の内壁面との間にジャッキ30を設置する。そして、ジャッキ30を所定の伸長量だけ伸長させると、左側のジャッキ30から右側の仮設梁9の他端までの長さが概ねセグメント1の設計内空となるものの、セグメント1の内壁面は曲面なので多少隙間が存在し、がたつきが生じる。そこで、この隙間にキャンバ31を噛ませて、がたつきを無くすことによってセグメント1の形状を保持できる。

【0056】

図11は、仮設梁9を設置した状態のセグメント1に上記圧縮力が作用した場合のセグメント1の変位量を示す図である。

図11に示すように、仮設梁9を設置したセグメント1は、上記圧縮力が作用してもセグメント1の側方の変形はごくわずかである。このときの水平方向、鉛直方向の最大変位量は、試計算では、それぞれ3mm、3mmであった。

この結果より、セグメント1の内方に支持材を設けていない場合(図4参照)よりも、セグメント1の内方に仮設梁9を設置した場合の方が、セグメント1の変位量を抑えることができることがわかる。

【0057】

次に、仮設梁9を設置したら、セグメント1の前端を反力材としてシールドジャッキ16を伸長し、シールド機10で地山Eを掘進するとともに、テールボイドに裏込設備22から供給された裏込材を充填する。シールド機10の掘進と同時に、第一架台26、第二架台27にそれぞれ積載されている裏込設備22、排出手段21及び供給手段23も同時に前進する。これらの装置等よりも上方に仮設梁9は設置されているので、前進の支障にならない。

【0058】

シールドジャッキ16をさらに伸長し、シールド機10が1リング分だけ前進すると、シールドジャッキ16を収縮させ、エレクタ装置18にてセグメント1を組み立てるとともに、仮設梁9を設置する。

【0059】

なお、本実施形態においては、1つのセグメントリング1bに1本の仮設梁9を設置する場合について説明したが、これに限定されるものではなく、仮設梁9のトンネル軸方向の設置間隔は地山E等の現場状況に応じて適宜決定される。

【0060】

以上のように、セグメント1を組み立てて、各セグメントリング1bに仮設梁9を設置してからシールド機10を掘進させるまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返す。セグメント1の内方に仮設梁9を設置する作業は短時間で実施可能なので、上記1サイクルのサイクルタイムは、仮設梁9を設置しない場合とほぼ同じである。

【0061】

図12は、トンネル3内に第一及び第二の本設梁4a、4bを設置した状態を示す図である。図12に示すように、第一架台26、第二架台27よりも坑口側のトンネル3内に第一及び第二の本設梁4a、4bを設置する。第一及び第二の本設梁4a、4bを各仮設梁9の下方及び上方に、トンネル3の坑口側から切羽側に向かって順番に構築する。

【0062】

まず、第一及び第二の本設梁4a、4bを形成するための型枠をそれぞれトンネル3内の下方及び上方に設置する。

次に、第一及び第二の本設梁4a、4b用の型枠内にそれぞれ鉄筋を配筋する。また、アンカー6の一端をセグメント1に設けられている穴に挿通させ、他端を型枠内に設置する。

そして、型枠内にコンクリートを打設し、そのコンクリートが硬化した後に型枠を撤去する。

最後に、第一の本設梁4aの端部とセグメント1とを留め具7で連結するとともに、

第二の本設梁4bの端部とセグメント1とを留め具7で連結する。

【0063】

第一及び第二の本設梁4a、4bをセグメント1の内方に設置したら、ジャッキ30を収縮させて、仮設梁9を取り外す。

第一及び第二の本設梁4a、4bを設置してから仮設梁9を撤去するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返す。

第一及び第二の本設梁4a、4bの設置、仮設梁9の撤去は、第一架台26、第二架台27が通過した後のトンネル3内で、上述したセグメント1を組み立てて、仮設梁9を設置してからシールド機10を掘進させるまでの一連の作業と並行して行う。

【0064】

以上説明したように、本実施形態によれば、仮設梁9をセグメント1の内方に設置する仮設梁設置工程と、セグメント1の内方のインバート部5に第一の本設梁4aを設置する第一の本設梁設置工程と、第一の本設梁4aの上方に、第二の本設梁4bを設置する第二の本設梁設置工程と、仮設梁9を撤去する仮設梁撤去工程とを備えているので、セグメント1は、常に仮設梁9又は第一の本設梁4a及び第二の本設梁4bで支持される。したがって、セグメント1は側方荷重である水平方向の圧縮力で変形することが無い。

【0065】

また、第一の本設梁4a及び第二の本設梁4bで支持するので、第一の本設梁4aだけでは負担することができない大きな圧縮力を負担することができる。さらに、第一の本設梁4a及び第二の本設梁4bは、建築限界の外方に設置されるので、建築限界を確保するためにトンネル3の掘削径を大きくする必要が無い。

【0066】

また、セグメント1を組み立てるとともに、そのセグメント1の内方に仮設梁9を設置する仮設設置工程と、シールド機10の後方で、かつ、シールド機10の掘進作業に支障にならない場所に第一の本設梁4aを設置する第一の本設梁設置工程とを並行して実施することができる。したがって、短期間でトンネル3を構築することができる。

【0067】

なお、本実施形態においては、土被りが存在する場合について説明したが、これに限定されるものではなく、例えば、トンネル3のアプローチ部を掘削する際に、シールド機10の上部は地上に露出し、シールド機10の下部で地山Eを掘削する場合に敷設されるセグメント1にも適用可能である。

【図面の簡単な説明】

【0068】

【図1】本発明の実施形態に係るセグメントの補強構造を示す図である。

【図2】図1のa部を拡大した図であり、第一の本設梁とセグメントとの接続部を示す図である。

【図3】図1のb部を拡大した図であり、第二の本設梁とセグメントとの接続部を拡大した図である。

【図4】上記圧縮力が作用した際のセグメントの変位量を示す図であり、本設梁を設置していない場合の変位量を示す。

【図5】上記圧縮力が作用した際のセグメントの変位量を示す図であり、本設梁(つまり、第一及び第二の本設梁)を設置した場合の変位量を示す。

【図6】本発明の実施形態に係るシールド機で地山を掘削しつつ、トンネルを構築している状態を示す側断面図である。

【図7】図6のA−A矢視及びB−B矢視を同一図に示したものである。

【図8】図6のC−C矢視図である。

【図9】トンネル内に仮設梁を設置した状態を示す図である。

【図10】トンネル内に仮設梁を設置した状態を示す図である。

【図11】仮設梁を設置した状態のセグメントに上記圧縮力が作用した場合のセグメントの変位量を示す図である。

【図12】トンネル内に第一及び第二の本設梁を設置した状態を示す図である。

【符号の説明】

【0069】

1 セグメント 1a セグメントピース

1b セグメントリング 2 補強構造

3 トンネル 4 本設梁

4a 第一の本設梁 4b 第二の本設梁

5 インバート部 6 アンカー

7 留め具 8 ネジ

9 仮設梁 10 シールド機

11 カッターヘッド 12 チャンバー

13 スクリューコンベア 14 土砂搬出コンベア

15 スキンプレート 16 シールドジャッキ

17 テール部 18 エレクタ装置

19 梁設置装置 19a 支持フレーム

19b ホイスト 20 縦梁

21 排出手段 22 裏込設備

23 供給手段 24 運搬機

25 風管 26 第一架台

27 第二架台 29 腹起こし材

30 ジャッキ 31 キャンバ

E 地山

【特許請求の範囲】

【請求項1】

シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、

棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、

棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、

前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とするセグメントの補強方法。

【請求項2】

棒状の第二の本設梁を、その長手方向が前記トンネルの軸方向に直交するように前記セグメントの内方で、かつ、前記第一の本設梁の上方に略水平に設置する第二の本設梁設置工程を更に備えることを特徴とする請求項1に記載のセグメントの補強方法。

【請求項3】

前記第一の本設梁及び前記第二の本設梁は、前記セグメントの内方で、かつ、建築限界の外方に設置されることを特徴とする請求項1又は2に記載のセグメントの補強方法。

【請求項4】

請求項1に記載のセグメントの補強方法で構築されることを特徴とするセグメントの補強構造。

【請求項1】

シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、

棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、

棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、

前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とするセグメントの補強方法。

【請求項2】

棒状の第二の本設梁を、その長手方向が前記トンネルの軸方向に直交するように前記セグメントの内方で、かつ、前記第一の本設梁の上方に略水平に設置する第二の本設梁設置工程を更に備えることを特徴とする請求項1に記載のセグメントの補強方法。

【請求項3】

前記第一の本設梁及び前記第二の本設梁は、前記セグメントの内方で、かつ、建築限界の外方に設置されることを特徴とする請求項1又は2に記載のセグメントの補強方法。

【請求項4】

請求項1に記載のセグメントの補強方法で構築されることを特徴とするセグメントの補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−101023(P2010−101023A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−271267(P2008−271267)

【出願日】平成20年10月21日(2008.10.21)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月21日(2008.10.21)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]