セグメントの製造方法

【課題】 セグメントの製造方法において、水みちやひび割れなどを発生させる恐れがなく、表面仕上げ工程に入るまでの製造時間を短縮することができるようにする。

【解決手段】 高流動コンクリートを型枠に打設してから、高流動コンクリートを内部加熱して、高流動コンクリートが自立し表面仕上げ可能となるようにし、蓋型枠を外して表面の仕上げを行い、蒸気養生を行って脱型する。

【解決手段】 高流動コンクリートを型枠に打設してから、高流動コンクリートを内部加熱して、高流動コンクリートが自立し表面仕上げ可能となるようにし、蓋型枠を外して表面の仕上げを行い、蒸気養生を行って脱型する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セグメントの製造方法に関する。

【背景技術】

【0002】

従来、コンクリートによりセグメントの製造を行う場合、型枠にコンクリートを打設し、振動締固めを行ってから蓋型枠を取って表面仕上げを行い、蒸気養生後、脱型することにより製造されている。

これに対して、型枠への打設時間を短縮するとともに、振動締固めを不要とすることで製造工程の簡素化を図るため高流動コンクリートを用いたセグメントの製造方法が提案されている。

しかしこの場合、コンクリート打設工程は迅速化されるものの、コンクリートが自立するまでに時間がかかり、自立できない状態ではコンクリートの表面にだれが生じて表面仕上げを行うことができないため、製造時間全体ではそれほど短縮できないという問題があった。

この問題を解決するために、特許文献1には、高流動コンクリートが打設されてから所定時間だけ常温より高い温度で加熱養生を行い、作業可能な略常温近くまで温度を低下させて、表面仕上げを行い、その後養生して脱型する高流動コンクリートを用いたコンクリートセグメントの製造方法が記載されている。

【特許文献1】特開平11−58348号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような従来のセグメントの製造方法には、以下のような問題があった。

特許文献1に記載の技術では、型枠の外側から加熱養生することにより、コンクリートが自立できるまでの時間を短縮できるものの、型枠の外側から加熱していくので、型枠面に近い側から硬化が進行していく。このため、表面仕上げ可能となるまで硬化が進んでも、セグメント内部での水和反応はそれほど進んでいない。そのため、内部の水和反応が十分進行していない状態で蒸気養生工程に入ることになる。その結果、セグメント内部でブリーディングが起こり、気泡がセグメント内部に閉じ込められてしまうので、水みちやひび割れが生じやすくなるという問題がある。

また加熱養生後、温度が低下しないと仕上げ作業ができないので、温度降下を待つ時間が必要となり時間短縮量に限界があるという問題がある。

【0004】

本発明は、上記のような問題に鑑みてなされたものであり、水みちやひび割れなどを発生させる恐れがなく、表面仕上げ工程に入るまでの製造時間を短縮することができるセグメントの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、請求項1に記載の発明では、高流動コンクリートを型枠に打ち込み、該高流動コンクリートが自立し表面仕上げ可能となるまで硬化してから、蓋型枠を外して表面の仕上げを行うセグメント製造方法であって、前記高流動コンクリートを前記型枠に打ち込んだ後、型枠内の高流動コンクリートを内部加熱することにより表面仕上げ可能となるまで硬化させる方法とする。

この発明によれば、高流動コンクリートを打ち込んだ後、内部加熱するので、コンクリートの水和反応が促進され、表面仕上げ可能となるまで硬化するのに要する時間を短縮することができる。

また、例えば加熱養生のように表面から急速に硬化されて不均一な硬化が起こるといったことがなく、全体的に略均等に硬化が進むから、水みちやひび割れなどが生じないようにすることができる。

【0006】

請求項2に記載の発明では、請求項1に記載のセグメントの製造方法において、前記内部加熱を、前記高流動コンクリートに対してマイクロ波を照射することにより行う方法とする。

この発明によれば、適宜の周波数に調整されたマイクロ波を照射することにより、例えば高流動コンクリート内の水のみを加熱して内部加熱を行うことができる。そのため、高流動コンクリートの内部に対して満遍なく硬化を促進することができる。

【発明の効果】

【0007】

本発明のセグメントの製造方法によれば、高流動コンクリートの打ち込み後に型枠内の内部加熱を行うことにより、全体的に略均等な硬化を促進することができるから、表面仕上げ工程に入るまで製造時間を短縮できるとともに、水みちやひび割れなどを発生させることのないセグメントの製造方法を提供することができるという効果を奏する。

【発明を実施するための最良の形態】

【0008】

以下では、本発明の実施の形態について添付図面を参照して説明する。

まず、本発明の実施形態に係るセグメントの製造方法により製造されるセグメントについて簡単に説明する。

図1は、本発明の実施形態に係るセグメントについて説明するための斜視説明図である。

【0009】

本実施形態のコンクリートセグメント1(セグメント)は、図1に示すように、略一定の厚さ(t0)を有するとともに、一方向に円弧状に湾曲された板状部材であり、複数を接合して組み立てることにより、掘削トンネルの内部を覆工するために用いられるものである。

一般に、掘削トンネルを覆工するコンクリートセグメントの形状は、例えば平面視六角形のものや、平面視台形のK型セグメントなど種々の平面視形状が知られている。また継手構造の違いによっても種々の形状がある。

本発明はそのような種々の平面視形状や継手構造を有するセグメントに対しても容易に適用できるが、以下では、簡単のために、トンネルの中心軸を含む2平面とトンネルの中心軸に直交する2平面で切り取った平面視矩形状の例で説明する。

すなわち、コンクリートセグメント1の側方には、トンネルの中心軸を含む平面に含まれる略矩形状の接合面2a、2aと、トンネルの中心軸と直交する平面に含まれる扇形状の接合面2b、2bとが形成されている。そして、湾曲の凹面側が内周面4であり、凸面側が外周面5になっている。

内周面4と、接合面2a、2a、2b、2bとが交差する位置に適宜間隔をおいて継手部3…が設けられている。

継手部3は、接合面2a(2b)に沿って、例えば、ボルト接合するための継手板3aが設けられ、内周面4側に接合作業を行うための穴空間が形成されているものである。

【0010】

以下、方向を参照する場合、トンネルの中心軸に一致するコンクリートセグメント1の湾曲の中心軸の延びる方向を軸方向、軸方向に直交する面内で湾曲に沿う方向を周方向、湾曲の径方向に沿う方向を板厚方向と称する場合がある(図1参照)。

【0011】

本発明の実施形態に係るセグメントの製造方法について説明する。

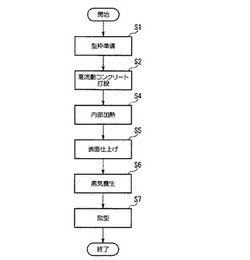

図2は、本発明の実施形態に係るセグメントの製造方法の各工程を説明するためのフローチャートである。図3、4、5は、本発明の実施形態に係るセグメントの製造方法の各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【0012】

本実施形態のセグメントの製造方法は、高流動コンクリートを用いてセグメントを製造するための方法であり、その概略工程は、図2に示すように、型枠準備工程(ステップS1)、コンクリート打設工程(ステップS2)、内部加熱工程(ステップS3)、表面仕上げ工程(ステップS4)、養生工程(ステップS5)、および脱型工程(ステップS6)からなる。

【0013】

型枠準備工程は、図3(a)に示すように、下型枠10と蓋型枠16とからなる型枠の内部に、継手部形成用突起13、孔部形成用突起14などを設け、鉄筋9を配筋して、高流動コンクリートを打設できるように準備する工程である。

【0014】

下型枠10は、コンクリートセグメント1の内周面4、接合面2a、2a、2b、2bの形状を形成するためのもので、それぞれに対応して内周部型枠面10a、接合部型枠面10b、10b、そして不図示の接合部型枠面が紙面奥側および手前側に設けられ、上方が開口され、それぞれの上端部が外周面5の湾曲に沿う型枠端面10dが形成されたものである。

そして、内周部型枠面10a、接合部型枠面10b、10b、そして紙面奥側および手前側に設けられた不図示の接合部型枠面は、マイクロ波を反射する金属により構成される。

内周部型枠面10a上には、継手部3、穴部6など必要な形状に応じて、継手部形成用突起13、孔部形成用突起14などが適宜設けられる。

【0015】

蓋型枠16は、下型枠10を上方から覆い、外周部型枠面16bを型枠端面10d上に設置することで、高流動コンクリートを打設するための型枠空間を形成するためのものである。蓋型枠16の湾曲の頂部には、高流動コンクリートを注入するための注入孔16aが設けられている。

本実施形態では、マイクロ波を透過する非金属、例えば合成樹脂、木材などにより構成される。

【0016】

コンクリート打設工程は、高流動コンクリート17を型枠空間内に打設する工程である。この工程は、図3(b)に示すように、高流動コンクリート17をコンクリート注入管15を通して注入孔16aに注入して打設する工程である。

【0017】

高流動コンクリート17は、高い流動性と材料分離抵抗性を兼ね備えるコンクリ−トであり、セメント、水および骨材に混和材料を添加して混練したものである。

【0018】

セメントは、ポルトランドセメントが採用できる。例えば、普通ポルトランドセメント、早強ポルトランドセメント、高炉セメント、低熱ポルトランドセメント、中庸熱ポルトランドセメントなどが採用できる。

水は、水道水が使用できる。

骨材は、必要に応じて細骨材、粗骨材を用いることができる。細骨材としては、陸砂、川砂、砕砂、海砂、スラグ細骨材、軽量細骨材、重量細骨材、再生細骨材またはこれらの混合細骨材が使用できる。また粗骨材としては、川砂利、山砂利、海砂利、砕石、スラグ粗骨材、軽量粗骨材、重量粗骨材、再生粗骨材またはこれらの混合粗骨材が使用できる。

【0019】

混和材料としては、例えば、高炉スラグ微粉末、フライアッシュ、シリカフューム、石灰石微粉末、早強型膨張材、高性能減水剤などの混和材を含むことができる。また、強度・ワーカビリティを損なわない範囲で空気連行剤、抑泡剤、消泡剤、発泡剤、増粘剤、防錆剤、顔料などを混和材料としてもよい。

【0020】

表1にこれらの使用材料の組合せの一例を示す。

【表1】

【0021】

また、表2にこれらの好適な配合の例を実施例として示す。表2中比較例は、従来コンクリートの一例である。

【表2】

【0022】

高流動コンクリート17は流動性に富み充填性に優れるので、注入孔16aから重力に従って円筒軸金型面10aなどに沿うように流動し、型枠空間内に迅速に充填されていく。そのため、振動締め固めを行う必要がない。図3(c)は打設終了時の状態を示す。

【0023】

内部加熱工程は、高流動コンクリート17を型枠に打設を終了した状態(図3(c)参照)で、高流動コンクリート17を内部加熱して、蓋型枠16を外しても表面がだれることなく、コンクリートが自立した状態となり、かつ蓋型枠16を外した後に、表面の外周面5が平坦仕上げ可能な程度の柔らかさを保っている程度に硬化を進行させる工程である。このような硬化度合は、従来のセグメントの製造方法において表面仕上げ工程を開始する場合の硬化度合と同程度とすればよい。仕上げ可能な硬さの判断基準は各社のノウハウにより多少異なるものの、例えば、一般のコンクリートではブリーディングが収まる時間を目安に仕上げを開始するので、その状態の硬さに達する時間を、高流動コンクリートにおける仕上げ可能となるまでの硬化時間とすることができる。

【0024】

本実施形態では、加熱装置20を用いて内部加熱を行う。

加熱装置20の概略構成は、図4(d)に示すように、高流動コンクリート17が打設された下型枠10を覆うフレーム21と、フレーム21と蓋型枠16との間の空間に蓋型枠16が形成する外周面5に対応する湾曲に沿って移動可能に設けられたマイクロ波加熱器23とからなる。

マイクロ波加熱器23を移動させる機構は、フレーム21の下面側に設けられたガイド部材22と、ガイド部材22に沿って移動する自走機構などからなる移動機構23aにより構成される。

【0025】

マイクロ波加熱器23は、水の固有周波数に合致した周波数2450MHzのマイクロ波を下型枠10内の高流動コンクリート17に向けて照射するためのもので、適宜数のマグネトロンが、図示紙面手前から奥側に向けて、セグメント軸方向に沿って配列されている。

そして、マイクロ波加熱器23からマイクロ波を高流動コンクリート17に向けて照射しながら、適宜の速度でガイド部材22に沿ってマイクロ波加熱器23を往復移動させ、型枠内の高流動コンクリート17に対して満遍なくマイクロ波が照射されるようになっている。それにより、高流動コンクリート17内の水の分子振動が活発となり水温が上昇する。そして、コンクリートの水和反応が促進される。

【0026】

なお、高流動コンクリート17内の金属、例えば鉄筋9などでは、マイクロ波が反射されるが、面積が小さいので、マイクロ波の照射されない死角領域が形成されるわけではない。反射されたマイクロ波は散乱により周囲に伝搬され、裏側も、例えば内周部型枠面10aなどの反射面から反射されて伝搬するマイクロ波が到達するので、全体としては、内部に満遍なくマイクロ波が照射される。

【0027】

マイクロ波加熱器23による加熱温度は、マイクロ波の強度と照射時間とにより決まるので、高流動コンクリート17の配合や量に応じて、例えば実験などにより把握しておく。

一般に高温になるほど、コンクリートの水和反応が促進されるから好ましいが、水が沸騰して高流動コンクリート17内に必要以上に気泡が発生しないような温度とする。

また、このような内部加熱温度と硬化時間の関係についても、適宜実験して把握することが好ましい。そして、蓄熱効果を考慮して、内部加熱工程の後半は、マイクロ波加熱器23の出力を絞ることが好ましい。さらに、表面仕上げ工程に円滑に移行するために、設定温度を徐々に下降させるように加熱量を絞る制御を行ってもよい。これら出力を絞る動作は、マイクロ波の出力を変えてもよいが、照射時間を断続させて調整することもできる。

【0028】

なお、内部加熱工程はマイクロ波を用いるので、少なくとも内部加熱工程実施中は、加熱装置20を金属板で囲うなどして、作業者がマイクロ波を浴びることがないようにしておく。

【0029】

表面仕上げ工程は、内部加熱工程終了後に、蓋型枠16を外し、表面に露出する高流動コンクリート17の面を、蓋型枠16が配置された型枠端面10dなどからなる型枠上面に沿って滑らかに湾曲した曲面として表面仕上げし、外周面5を形成するための工程(図4(e)参照)である。

本工程では、図4(e)に示すように、例えば仕上げ角棒18を紙面の奥側および手前側の不図示の接合部型枠面に渡して、図示両矢印に示すように、周方向に沿って移動させることにより、高流動コンクリート17の表面の凹凸を均していく。そして滑らかな湾曲面に整形し、外周面5を形成する。

本工程は、内部加熱工程終了後、作業可能な温度になるまで時間をおいて開始する。

【0030】

養生工程は、図5(f)に示すように、表面仕上げ工程が終了した高流動コンクリート17を下型枠10に保持したまま、加熱水蒸気雰囲気の中に放置する水蒸気養生などを行うことにより、高流動コンクリート17の硬化を促進する工程である。

養生工程は基本的に、従来のセグメントの製造方法におけるのと同様の養生方法を採用できる。

【0031】

図6は、本発明の実施形態に係るセグメントの製造方法におけるセグメントの温度設定の一例を示す模式的なグラフである。横軸は、コンクリート打設工程終了時からの経過時間を示し、縦軸は、設定温度を示す。

図6において、折れ線40は、図2におけるステップS4〜S7までの間の設定温度の変化の概略を示す。

折れ線40で表される変化は、経過時間0からt1まで温度T1(ただし、T1>T0)で一定とされ(直線40a)、経過時間t1からt2までの間に温度T0に温度降下され(直線40b)経過時間t2からt3まで温度T0に保持され(直線40c)、経過時間t4から温度T1に昇温され、経過時間t3からt4の間、温度T1とされる(直線40d)。そして、経過時間t4からt5までに温度T0に降下され(直線40e)、経過時間t6まで温度T0を保持する(直線40f)ような変化である。

ここで、0<t1<t2<t3<t4<t5<t6である。そして、経過時間0〜t2がステップS4の工程を示し、経過時間t2〜t3がステップS5、経過時間t3〜t5がステップS6の工程をそれぞれ示す。後述する脱型工程は経過時間t5〜t6に行われる。

【0032】

温度T0は、下型枠10の設置場所の温度であり、常温に設定される。例えば、T0=15℃〜30℃である。

温度T1は、従来のセグメントの製造方法において採用される養生温度と同程度もしくはやや低い温度とすることができる。例えば、T1=45℃を採用することができる。温度T1の好適な範囲は、33〜55℃である。

内部加熱工程において、温度T1を保持する時間t1は、予め実験により把握された時間とする。マイクロ波による加熱は、セグメント内部から全体的に行うことができるので、外部から加熱する場合に比べて均一かつ高速に温度T1に到達させることができる。温度T1を温度T0に下げる時間t2はセグメントの形状、大きさなどにより決まる放冷時間に依存する。また、養生工程の養生時間(t5−t5)は、3.5h程度とすることができる。

ただし、これら養生工程の条件は、硬化促進剤の量や高流動コンクリート17の配合比などにより最適値は変化するものであり、このような条件だけに限定されるものではない。例えば、温度T0、T1を変える場合には、それらを一定に保持する時間や、冷却に要する時間も適宜変えることが好ましい。

【0033】

脱型工程は、図5(f)に示すように、養生工程を終了してから、所定の強度が発現した高流動コンクリート17を下型枠10から脱型する工程である。

このようにして、高流動コンクリート17によりコンクリートセグメント1が製造される。

【0034】

次に、本発明の実施形態に係るセグメントの製造方法の作用について説明する。

本実施形態では、コンクリート打設工程を行った後、内部加熱工程を行うので、高流動コンクリート17内の水和反応が促進され、内部から略均等に硬化が促進される。したがって、例えば外部から加熱して水和反応を促進する場合などのように、外表面側から急速に硬化することがないから、内部に未硬化のコンクリート閉じ込められ、その硬化の進行につれてブリーディングが発生して、水みちやひび割れが発生する恐れがない。

【0035】

また、加熱装置20は、マイクロ波により水だけを加熱するので、水和反応が進行する部位を必要な温度に保ち、下型枠10などは、その余熱で昇温されるのみである。そのため、全体として効率的な加熱を行うことができる。すなわち、外部加熱を行う場合のように、内部を適切な温度に昇温するため、外部温度を高めに設定する必要がなく、熱エネルギーの無駄がなくなるとともに、表面仕上げ工程に入るための放冷に要する時間を短縮することができるという利点がある。

【0036】

次に、本実施形態の変形例について説明する。

図7は、本発明の実施形態のセグメントの製造方法の変形例について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【0037】

本変形例は、図7に示すように、内部加熱工程に、蓋型枠16、加熱装置20に代えて、蓋型枠36、加熱装置30を用いるようにしたものである。

蓋型枠36は、蓋型枠16と略同形状で、材質のみがマイクロ波を反射する金属に代えられたものであり、湾曲の頂部に蓋型枠16と同様の注入孔16aを備える。

加熱装置30は、高流動コンクリート17が打設された下型枠10を覆うフレーム31と、フレーム31を下型枠10上に配置するとき注入孔16aの上側に位置に固定されたマイクロ波加熱器33とからなる。

マイクロ波加熱器33は、注入孔16aに対して斜め方向にマイクロ波を出射できるようにマグネトロン34…が設けられている。

【0038】

このような構成によれば、マグネトロン34から出射されたマイクロ波35が蓋型枠36と内周部型枠面10aなどの下型枠10の内面との間で反射して、高流動コンクリート17内を伝搬する。そのため、マイクロ波加熱器33を移動することなく高流動コンクリート17を満遍なく内部加熱することができる。その結果、加熱装置30を安価に製造できるという利点がある。また、マイクロ波のもれも発生しにくいので、マイクロ波の遮蔽なども容易に行うことができるという利点がある。

【0039】

なお、上記の説明では、脱型工程は常温に下げてから行う例で説明したが、セグメントの強度および脱型作業に支障がなければ、完全に常温に戻る前に脱型工程を行ってもよい。

【0040】

また、上記の説明では、内部加熱工程の設定温度と養生工程の設定温度がともに温度T1の例で説明したが、これは一例であって、それぞれ異なる温度に設定してもよい。

【0041】

また、上記の説明では、セグメントとしてRCセグメントの例で説明したが、表面仕上げが必要となるコンクリートセグメントであれば、RCセグメントに限定されるものではない。例えば、外周面または内周面がコンクリート面として露出された合成セグメントであってもよい。

【図面の簡単な説明】

【0042】

【図1】本発明の実施形態に係るセグメントについて説明するための斜視説明図である。

【図2】本発明の実施形態に係るセグメントの製造方法の各工程を説明するためのフローチャートである。

【図3】本発明の実施形態に係るセグメントの製造方法の各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図4】同じく図3に続く各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図5】同じく図4に続く各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図6】本発明の実施形態に係るセグメントの製造方法におけるセグメントの温度設定の一例を示す模式的なグラフである。

【図7】本発明の実施形態のセグメントの製造方法の変形例について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【符号の説明】

【0043】

1 コンクリートセグメント(セグメント)

4 内周面

5 外周面

10 下型枠

16、36 蓋型枠

17 高流動コンクリート

20、30 加熱装置

23、33 マイクロ波加熱器

34 マグネトロン

【技術分野】

【0001】

本発明は、セグメントの製造方法に関する。

【背景技術】

【0002】

従来、コンクリートによりセグメントの製造を行う場合、型枠にコンクリートを打設し、振動締固めを行ってから蓋型枠を取って表面仕上げを行い、蒸気養生後、脱型することにより製造されている。

これに対して、型枠への打設時間を短縮するとともに、振動締固めを不要とすることで製造工程の簡素化を図るため高流動コンクリートを用いたセグメントの製造方法が提案されている。

しかしこの場合、コンクリート打設工程は迅速化されるものの、コンクリートが自立するまでに時間がかかり、自立できない状態ではコンクリートの表面にだれが生じて表面仕上げを行うことができないため、製造時間全体ではそれほど短縮できないという問題があった。

この問題を解決するために、特許文献1には、高流動コンクリートが打設されてから所定時間だけ常温より高い温度で加熱養生を行い、作業可能な略常温近くまで温度を低下させて、表面仕上げを行い、その後養生して脱型する高流動コンクリートを用いたコンクリートセグメントの製造方法が記載されている。

【特許文献1】特開平11−58348号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような従来のセグメントの製造方法には、以下のような問題があった。

特許文献1に記載の技術では、型枠の外側から加熱養生することにより、コンクリートが自立できるまでの時間を短縮できるものの、型枠の外側から加熱していくので、型枠面に近い側から硬化が進行していく。このため、表面仕上げ可能となるまで硬化が進んでも、セグメント内部での水和反応はそれほど進んでいない。そのため、内部の水和反応が十分進行していない状態で蒸気養生工程に入ることになる。その結果、セグメント内部でブリーディングが起こり、気泡がセグメント内部に閉じ込められてしまうので、水みちやひび割れが生じやすくなるという問題がある。

また加熱養生後、温度が低下しないと仕上げ作業ができないので、温度降下を待つ時間が必要となり時間短縮量に限界があるという問題がある。

【0004】

本発明は、上記のような問題に鑑みてなされたものであり、水みちやひび割れなどを発生させる恐れがなく、表面仕上げ工程に入るまでの製造時間を短縮することができるセグメントの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、請求項1に記載の発明では、高流動コンクリートを型枠に打ち込み、該高流動コンクリートが自立し表面仕上げ可能となるまで硬化してから、蓋型枠を外して表面の仕上げを行うセグメント製造方法であって、前記高流動コンクリートを前記型枠に打ち込んだ後、型枠内の高流動コンクリートを内部加熱することにより表面仕上げ可能となるまで硬化させる方法とする。

この発明によれば、高流動コンクリートを打ち込んだ後、内部加熱するので、コンクリートの水和反応が促進され、表面仕上げ可能となるまで硬化するのに要する時間を短縮することができる。

また、例えば加熱養生のように表面から急速に硬化されて不均一な硬化が起こるといったことがなく、全体的に略均等に硬化が進むから、水みちやひび割れなどが生じないようにすることができる。

【0006】

請求項2に記載の発明では、請求項1に記載のセグメントの製造方法において、前記内部加熱を、前記高流動コンクリートに対してマイクロ波を照射することにより行う方法とする。

この発明によれば、適宜の周波数に調整されたマイクロ波を照射することにより、例えば高流動コンクリート内の水のみを加熱して内部加熱を行うことができる。そのため、高流動コンクリートの内部に対して満遍なく硬化を促進することができる。

【発明の効果】

【0007】

本発明のセグメントの製造方法によれば、高流動コンクリートの打ち込み後に型枠内の内部加熱を行うことにより、全体的に略均等な硬化を促進することができるから、表面仕上げ工程に入るまで製造時間を短縮できるとともに、水みちやひび割れなどを発生させることのないセグメントの製造方法を提供することができるという効果を奏する。

【発明を実施するための最良の形態】

【0008】

以下では、本発明の実施の形態について添付図面を参照して説明する。

まず、本発明の実施形態に係るセグメントの製造方法により製造されるセグメントについて簡単に説明する。

図1は、本発明の実施形態に係るセグメントについて説明するための斜視説明図である。

【0009】

本実施形態のコンクリートセグメント1(セグメント)は、図1に示すように、略一定の厚さ(t0)を有するとともに、一方向に円弧状に湾曲された板状部材であり、複数を接合して組み立てることにより、掘削トンネルの内部を覆工するために用いられるものである。

一般に、掘削トンネルを覆工するコンクリートセグメントの形状は、例えば平面視六角形のものや、平面視台形のK型セグメントなど種々の平面視形状が知られている。また継手構造の違いによっても種々の形状がある。

本発明はそのような種々の平面視形状や継手構造を有するセグメントに対しても容易に適用できるが、以下では、簡単のために、トンネルの中心軸を含む2平面とトンネルの中心軸に直交する2平面で切り取った平面視矩形状の例で説明する。

すなわち、コンクリートセグメント1の側方には、トンネルの中心軸を含む平面に含まれる略矩形状の接合面2a、2aと、トンネルの中心軸と直交する平面に含まれる扇形状の接合面2b、2bとが形成されている。そして、湾曲の凹面側が内周面4であり、凸面側が外周面5になっている。

内周面4と、接合面2a、2a、2b、2bとが交差する位置に適宜間隔をおいて継手部3…が設けられている。

継手部3は、接合面2a(2b)に沿って、例えば、ボルト接合するための継手板3aが設けられ、内周面4側に接合作業を行うための穴空間が形成されているものである。

【0010】

以下、方向を参照する場合、トンネルの中心軸に一致するコンクリートセグメント1の湾曲の中心軸の延びる方向を軸方向、軸方向に直交する面内で湾曲に沿う方向を周方向、湾曲の径方向に沿う方向を板厚方向と称する場合がある(図1参照)。

【0011】

本発明の実施形態に係るセグメントの製造方法について説明する。

図2は、本発明の実施形態に係るセグメントの製造方法の各工程を説明するためのフローチャートである。図3、4、5は、本発明の実施形態に係るセグメントの製造方法の各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【0012】

本実施形態のセグメントの製造方法は、高流動コンクリートを用いてセグメントを製造するための方法であり、その概略工程は、図2に示すように、型枠準備工程(ステップS1)、コンクリート打設工程(ステップS2)、内部加熱工程(ステップS3)、表面仕上げ工程(ステップS4)、養生工程(ステップS5)、および脱型工程(ステップS6)からなる。

【0013】

型枠準備工程は、図3(a)に示すように、下型枠10と蓋型枠16とからなる型枠の内部に、継手部形成用突起13、孔部形成用突起14などを設け、鉄筋9を配筋して、高流動コンクリートを打設できるように準備する工程である。

【0014】

下型枠10は、コンクリートセグメント1の内周面4、接合面2a、2a、2b、2bの形状を形成するためのもので、それぞれに対応して内周部型枠面10a、接合部型枠面10b、10b、そして不図示の接合部型枠面が紙面奥側および手前側に設けられ、上方が開口され、それぞれの上端部が外周面5の湾曲に沿う型枠端面10dが形成されたものである。

そして、内周部型枠面10a、接合部型枠面10b、10b、そして紙面奥側および手前側に設けられた不図示の接合部型枠面は、マイクロ波を反射する金属により構成される。

内周部型枠面10a上には、継手部3、穴部6など必要な形状に応じて、継手部形成用突起13、孔部形成用突起14などが適宜設けられる。

【0015】

蓋型枠16は、下型枠10を上方から覆い、外周部型枠面16bを型枠端面10d上に設置することで、高流動コンクリートを打設するための型枠空間を形成するためのものである。蓋型枠16の湾曲の頂部には、高流動コンクリートを注入するための注入孔16aが設けられている。

本実施形態では、マイクロ波を透過する非金属、例えば合成樹脂、木材などにより構成される。

【0016】

コンクリート打設工程は、高流動コンクリート17を型枠空間内に打設する工程である。この工程は、図3(b)に示すように、高流動コンクリート17をコンクリート注入管15を通して注入孔16aに注入して打設する工程である。

【0017】

高流動コンクリート17は、高い流動性と材料分離抵抗性を兼ね備えるコンクリ−トであり、セメント、水および骨材に混和材料を添加して混練したものである。

【0018】

セメントは、ポルトランドセメントが採用できる。例えば、普通ポルトランドセメント、早強ポルトランドセメント、高炉セメント、低熱ポルトランドセメント、中庸熱ポルトランドセメントなどが採用できる。

水は、水道水が使用できる。

骨材は、必要に応じて細骨材、粗骨材を用いることができる。細骨材としては、陸砂、川砂、砕砂、海砂、スラグ細骨材、軽量細骨材、重量細骨材、再生細骨材またはこれらの混合細骨材が使用できる。また粗骨材としては、川砂利、山砂利、海砂利、砕石、スラグ粗骨材、軽量粗骨材、重量粗骨材、再生粗骨材またはこれらの混合粗骨材が使用できる。

【0019】

混和材料としては、例えば、高炉スラグ微粉末、フライアッシュ、シリカフューム、石灰石微粉末、早強型膨張材、高性能減水剤などの混和材を含むことができる。また、強度・ワーカビリティを損なわない範囲で空気連行剤、抑泡剤、消泡剤、発泡剤、増粘剤、防錆剤、顔料などを混和材料としてもよい。

【0020】

表1にこれらの使用材料の組合せの一例を示す。

【表1】

【0021】

また、表2にこれらの好適な配合の例を実施例として示す。表2中比較例は、従来コンクリートの一例である。

【表2】

【0022】

高流動コンクリート17は流動性に富み充填性に優れるので、注入孔16aから重力に従って円筒軸金型面10aなどに沿うように流動し、型枠空間内に迅速に充填されていく。そのため、振動締め固めを行う必要がない。図3(c)は打設終了時の状態を示す。

【0023】

内部加熱工程は、高流動コンクリート17を型枠に打設を終了した状態(図3(c)参照)で、高流動コンクリート17を内部加熱して、蓋型枠16を外しても表面がだれることなく、コンクリートが自立した状態となり、かつ蓋型枠16を外した後に、表面の外周面5が平坦仕上げ可能な程度の柔らかさを保っている程度に硬化を進行させる工程である。このような硬化度合は、従来のセグメントの製造方法において表面仕上げ工程を開始する場合の硬化度合と同程度とすればよい。仕上げ可能な硬さの判断基準は各社のノウハウにより多少異なるものの、例えば、一般のコンクリートではブリーディングが収まる時間を目安に仕上げを開始するので、その状態の硬さに達する時間を、高流動コンクリートにおける仕上げ可能となるまでの硬化時間とすることができる。

【0024】

本実施形態では、加熱装置20を用いて内部加熱を行う。

加熱装置20の概略構成は、図4(d)に示すように、高流動コンクリート17が打設された下型枠10を覆うフレーム21と、フレーム21と蓋型枠16との間の空間に蓋型枠16が形成する外周面5に対応する湾曲に沿って移動可能に設けられたマイクロ波加熱器23とからなる。

マイクロ波加熱器23を移動させる機構は、フレーム21の下面側に設けられたガイド部材22と、ガイド部材22に沿って移動する自走機構などからなる移動機構23aにより構成される。

【0025】

マイクロ波加熱器23は、水の固有周波数に合致した周波数2450MHzのマイクロ波を下型枠10内の高流動コンクリート17に向けて照射するためのもので、適宜数のマグネトロンが、図示紙面手前から奥側に向けて、セグメント軸方向に沿って配列されている。

そして、マイクロ波加熱器23からマイクロ波を高流動コンクリート17に向けて照射しながら、適宜の速度でガイド部材22に沿ってマイクロ波加熱器23を往復移動させ、型枠内の高流動コンクリート17に対して満遍なくマイクロ波が照射されるようになっている。それにより、高流動コンクリート17内の水の分子振動が活発となり水温が上昇する。そして、コンクリートの水和反応が促進される。

【0026】

なお、高流動コンクリート17内の金属、例えば鉄筋9などでは、マイクロ波が反射されるが、面積が小さいので、マイクロ波の照射されない死角領域が形成されるわけではない。反射されたマイクロ波は散乱により周囲に伝搬され、裏側も、例えば内周部型枠面10aなどの反射面から反射されて伝搬するマイクロ波が到達するので、全体としては、内部に満遍なくマイクロ波が照射される。

【0027】

マイクロ波加熱器23による加熱温度は、マイクロ波の強度と照射時間とにより決まるので、高流動コンクリート17の配合や量に応じて、例えば実験などにより把握しておく。

一般に高温になるほど、コンクリートの水和反応が促進されるから好ましいが、水が沸騰して高流動コンクリート17内に必要以上に気泡が発生しないような温度とする。

また、このような内部加熱温度と硬化時間の関係についても、適宜実験して把握することが好ましい。そして、蓄熱効果を考慮して、内部加熱工程の後半は、マイクロ波加熱器23の出力を絞ることが好ましい。さらに、表面仕上げ工程に円滑に移行するために、設定温度を徐々に下降させるように加熱量を絞る制御を行ってもよい。これら出力を絞る動作は、マイクロ波の出力を変えてもよいが、照射時間を断続させて調整することもできる。

【0028】

なお、内部加熱工程はマイクロ波を用いるので、少なくとも内部加熱工程実施中は、加熱装置20を金属板で囲うなどして、作業者がマイクロ波を浴びることがないようにしておく。

【0029】

表面仕上げ工程は、内部加熱工程終了後に、蓋型枠16を外し、表面に露出する高流動コンクリート17の面を、蓋型枠16が配置された型枠端面10dなどからなる型枠上面に沿って滑らかに湾曲した曲面として表面仕上げし、外周面5を形成するための工程(図4(e)参照)である。

本工程では、図4(e)に示すように、例えば仕上げ角棒18を紙面の奥側および手前側の不図示の接合部型枠面に渡して、図示両矢印に示すように、周方向に沿って移動させることにより、高流動コンクリート17の表面の凹凸を均していく。そして滑らかな湾曲面に整形し、外周面5を形成する。

本工程は、内部加熱工程終了後、作業可能な温度になるまで時間をおいて開始する。

【0030】

養生工程は、図5(f)に示すように、表面仕上げ工程が終了した高流動コンクリート17を下型枠10に保持したまま、加熱水蒸気雰囲気の中に放置する水蒸気養生などを行うことにより、高流動コンクリート17の硬化を促進する工程である。

養生工程は基本的に、従来のセグメントの製造方法におけるのと同様の養生方法を採用できる。

【0031】

図6は、本発明の実施形態に係るセグメントの製造方法におけるセグメントの温度設定の一例を示す模式的なグラフである。横軸は、コンクリート打設工程終了時からの経過時間を示し、縦軸は、設定温度を示す。

図6において、折れ線40は、図2におけるステップS4〜S7までの間の設定温度の変化の概略を示す。

折れ線40で表される変化は、経過時間0からt1まで温度T1(ただし、T1>T0)で一定とされ(直線40a)、経過時間t1からt2までの間に温度T0に温度降下され(直線40b)経過時間t2からt3まで温度T0に保持され(直線40c)、経過時間t4から温度T1に昇温され、経過時間t3からt4の間、温度T1とされる(直線40d)。そして、経過時間t4からt5までに温度T0に降下され(直線40e)、経過時間t6まで温度T0を保持する(直線40f)ような変化である。

ここで、0<t1<t2<t3<t4<t5<t6である。そして、経過時間0〜t2がステップS4の工程を示し、経過時間t2〜t3がステップS5、経過時間t3〜t5がステップS6の工程をそれぞれ示す。後述する脱型工程は経過時間t5〜t6に行われる。

【0032】

温度T0は、下型枠10の設置場所の温度であり、常温に設定される。例えば、T0=15℃〜30℃である。

温度T1は、従来のセグメントの製造方法において採用される養生温度と同程度もしくはやや低い温度とすることができる。例えば、T1=45℃を採用することができる。温度T1の好適な範囲は、33〜55℃である。

内部加熱工程において、温度T1を保持する時間t1は、予め実験により把握された時間とする。マイクロ波による加熱は、セグメント内部から全体的に行うことができるので、外部から加熱する場合に比べて均一かつ高速に温度T1に到達させることができる。温度T1を温度T0に下げる時間t2はセグメントの形状、大きさなどにより決まる放冷時間に依存する。また、養生工程の養生時間(t5−t5)は、3.5h程度とすることができる。

ただし、これら養生工程の条件は、硬化促進剤の量や高流動コンクリート17の配合比などにより最適値は変化するものであり、このような条件だけに限定されるものではない。例えば、温度T0、T1を変える場合には、それらを一定に保持する時間や、冷却に要する時間も適宜変えることが好ましい。

【0033】

脱型工程は、図5(f)に示すように、養生工程を終了してから、所定の強度が発現した高流動コンクリート17を下型枠10から脱型する工程である。

このようにして、高流動コンクリート17によりコンクリートセグメント1が製造される。

【0034】

次に、本発明の実施形態に係るセグメントの製造方法の作用について説明する。

本実施形態では、コンクリート打設工程を行った後、内部加熱工程を行うので、高流動コンクリート17内の水和反応が促進され、内部から略均等に硬化が促進される。したがって、例えば外部から加熱して水和反応を促進する場合などのように、外表面側から急速に硬化することがないから、内部に未硬化のコンクリート閉じ込められ、その硬化の進行につれてブリーディングが発生して、水みちやひび割れが発生する恐れがない。

【0035】

また、加熱装置20は、マイクロ波により水だけを加熱するので、水和反応が進行する部位を必要な温度に保ち、下型枠10などは、その余熱で昇温されるのみである。そのため、全体として効率的な加熱を行うことができる。すなわち、外部加熱を行う場合のように、内部を適切な温度に昇温するため、外部温度を高めに設定する必要がなく、熱エネルギーの無駄がなくなるとともに、表面仕上げ工程に入るための放冷に要する時間を短縮することができるという利点がある。

【0036】

次に、本実施形態の変形例について説明する。

図7は、本発明の実施形態のセグメントの製造方法の変形例について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【0037】

本変形例は、図7に示すように、内部加熱工程に、蓋型枠16、加熱装置20に代えて、蓋型枠36、加熱装置30を用いるようにしたものである。

蓋型枠36は、蓋型枠16と略同形状で、材質のみがマイクロ波を反射する金属に代えられたものであり、湾曲の頂部に蓋型枠16と同様の注入孔16aを備える。

加熱装置30は、高流動コンクリート17が打設された下型枠10を覆うフレーム31と、フレーム31を下型枠10上に配置するとき注入孔16aの上側に位置に固定されたマイクロ波加熱器33とからなる。

マイクロ波加熱器33は、注入孔16aに対して斜め方向にマイクロ波を出射できるようにマグネトロン34…が設けられている。

【0038】

このような構成によれば、マグネトロン34から出射されたマイクロ波35が蓋型枠36と内周部型枠面10aなどの下型枠10の内面との間で反射して、高流動コンクリート17内を伝搬する。そのため、マイクロ波加熱器33を移動することなく高流動コンクリート17を満遍なく内部加熱することができる。その結果、加熱装置30を安価に製造できるという利点がある。また、マイクロ波のもれも発生しにくいので、マイクロ波の遮蔽なども容易に行うことができるという利点がある。

【0039】

なお、上記の説明では、脱型工程は常温に下げてから行う例で説明したが、セグメントの強度および脱型作業に支障がなければ、完全に常温に戻る前に脱型工程を行ってもよい。

【0040】

また、上記の説明では、内部加熱工程の設定温度と養生工程の設定温度がともに温度T1の例で説明したが、これは一例であって、それぞれ異なる温度に設定してもよい。

【0041】

また、上記の説明では、セグメントとしてRCセグメントの例で説明したが、表面仕上げが必要となるコンクリートセグメントであれば、RCセグメントに限定されるものではない。例えば、外周面または内周面がコンクリート面として露出された合成セグメントであってもよい。

【図面の簡単な説明】

【0042】

【図1】本発明の実施形態に係るセグメントについて説明するための斜視説明図である。

【図2】本発明の実施形態に係るセグメントの製造方法の各工程を説明するためのフローチャートである。

【図3】本発明の実施形態に係るセグメントの製造方法の各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図4】同じく図3に続く各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図5】同じく図4に続く各工程について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【図6】本発明の実施形態に係るセグメントの製造方法におけるセグメントの温度設定の一例を示す模式的なグラフである。

【図7】本発明の実施形態のセグメントの製造方法の変形例について説明するためのセグメント軸方向に直交する方向の模式断面図である。

【符号の説明】

【0043】

1 コンクリートセグメント(セグメント)

4 内周面

5 外周面

10 下型枠

16、36 蓋型枠

17 高流動コンクリート

20、30 加熱装置

23、33 マイクロ波加熱器

34 マグネトロン

【特許請求の範囲】

【請求項1】

高流動コンクリートを型枠に打ち込み、該高流動コンクリートが自立し表面仕上げ可能となるまで硬化してから、蓋型枠を外して表面の仕上げを行うセグメント製造方法であって、

前記高流動コンクリートを前記型枠に打ち込んだ後、型枠内の高流動コンクリートを内部加熱することにより表面仕上げ可能となるまで硬化させることを特徴とするセグメントの製造方法。

【請求項2】

前記内部加熱を、前記高流動コンクリートに対してマイクロ波を照射することにより行うことを特徴とする請求項1に記載のセグメントの製造方法。

【請求項1】

高流動コンクリートを型枠に打ち込み、該高流動コンクリートが自立し表面仕上げ可能となるまで硬化してから、蓋型枠を外して表面の仕上げを行うセグメント製造方法であって、

前記高流動コンクリートを前記型枠に打ち込んだ後、型枠内の高流動コンクリートを内部加熱することにより表面仕上げ可能となるまで硬化させることを特徴とするセグメントの製造方法。

【請求項2】

前記内部加熱を、前記高流動コンクリートに対してマイクロ波を照射することにより行うことを特徴とする請求項1に記載のセグメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−69367(P2007−69367A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−256128(P2005−256128)

【出願日】平成17年9月5日(2005.9.5)

【出願人】(000198307)石川島建材工業株式会社 (139)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月5日(2005.9.5)

【出願人】(000198307)石川島建材工業株式会社 (139)

【Fターム(参考)】

[ Back to top ]