セグメントの連結構造

【課題】セグメント本体と同程度の高剛性、高耐力を有し、施工コストと手間がかからず、セグメント面の平坦性を確保できる、セグメントの連結構造を提供する。

【解決手段】セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造であって、セグメント3間の継手部材としてセグメント幅方向両側に連結部材2との係合部が外部に露出した接合金物6を固定すると共に、セグメント間とリング間の連結機能を有する連結部材2を設け、該連結部材2を、隣接リングにおいて周方向に隣接するセグメント3を跨いで配置し、各セグメント3に設けられた接合金物6に連結してなることを特徴とする。

【解決手段】セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造であって、セグメント3間の継手部材としてセグメント幅方向両側に連結部材2との係合部が外部に露出した接合金物6を固定すると共に、セグメント間とリング間の連結機能を有する連結部材2を設け、該連結部材2を、隣接リングにおいて周方向に隣接するセグメント3を跨いで配置し、各セグメント3に設けられた接合金物6に連結してなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水道、鉄道、地下河川等のトンネル覆工用セグメントや、ボックスカルバートなどを構築するセグメントの連結構造に関するものである。

【背景技術】

【0002】

下水道、鉄道、地下河川等のトンネルをシールド工法によって建設する場合、円弧状のセグメントを多数連結することによりこれを構築する。このようなトンネル覆工に使用されるセグメントや、ボックスカルバート等に使用されるセグメントには、鋼製セグメント、鋼−コンクリートの合成セグメント、コンクリートセグメント等が適用される。これらのセグメントには継手部が設けられている。この継手部は、一般にセグメントのコンクリート中にアンカー鉄筋を介して固定されるものであり、この継手部を介して多数のセグメントを周方向と軸方向に連結してトンネルやボックスカルバートが構築されることになる。従ってこの継手部は、セグメントを用いた施工を行う上で特に重要な役割を果たすものであり、従来において数多くの提案がされている。

【0003】

従来提案されている継手構造も改良の主眼点は種々異なっている。例えば、(1)継手部の構造を簡潔にすることを主な改良点とするもの、(2)継手部の止水性を向上することを主な改良点とするもの、(3)継手部の連結操作を容易にすることを主な改良点とするもの、(4)継手部の強度をセグメント本体と同程度に向上することを主な改良点とするもの、(5)前記の複数の点を同時に改良することを主な改良点とするもの等がある。また、この改良技術も、鋼製セグメント、鋼−コンクリートの合成セグメント、コンクリートセグメントによっておのずから構造が相異している。

【0004】

従来、この種のセグメント連結構造に関しては、特許文献1、2が提案されている。

【0005】

特許文献1には、コンクリートセグメントにおいて、セグメント本体及び継手部ともに強度と剛性のアップを図るための継手構造として、セグメント本体の円周方向の両端に断面略リップ溝状の連結溝部を設け、円周方向に隣り合うセグメントの連結溝部に跨って接合キーをセグメント面外方向(トンネル軸方向)から挿入するセグメントの連結構造が開示されている。このセグメントの連結構造において、セグメント端部に設置された継ぎ手金具につき、鉄骨部材端の側面部に複数本の取付ボルトによって直接ボルト止めし、かかる継ぎ手金具をダクタイル鋳鉄製とすることにより、強度と剛性を向上させることが可能となる。また、セグメントどうしの接合に関しても、かかる接合キーを介して簡単に行うことができるというメリットもある。

【0006】

特許文献2は、大断面、大深度、地下河川等大きな曲げモーメントや引張力が作用する場合に有効な合成セグメントの継手に関するものであり、継手部がセグメント本体と同等の強度および剛性を有する構造が開示されている。そして、高剛性、高耐力のセグメント継手を実現する方法として、セグメントの内空側鋼板の側縁に周方向に隣り合うセグメント継手を跨ぐように内側が開いた箱状の補強部材を配置して、前記の内空側鋼板にボルト接合する構成が開示されている。

【特許文献1】特開平8−184296号公報

【特許文献2】特開平7−62988号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されているセグメントの連結構造では、H形またはI形に形成された接合キーによって隣り合うセグメントが連結され、H形またはI形に形成された接合キーの中間部がウエブとしての役割をなしている。このため継手部に曲げ荷重が作用したときに前記ウエブで曲げに抵抗することになり、セグメント継手部における断面2次モーメントを効率的に大きくできず不経済であった。継手の曲げ耐力を増加させるためには、接合キーの板厚を増やさねばならず非経済的である。また、単に連結穴に接合キーを挿入するだけで、機械的に接合キーがセグメント継手部に固定されておらず、傾斜配置した場合などに接合キーが連結溝部から抜け落ちる可能性があり、この点の改善要請が高まっていた。

【0008】

特許文献2に開示のセグメントの連結構造では、セグメントの内空側鋼板に配置した箱状の補強部材がセグメントの内空側に出っ張り、セグメント内面の平坦性を確保できないという問題がある。また、箱状の補強部材の背面側(つまり地山側)に形成される凹部にグラウトを注入する必要があり、施工コストと手間がかかるという問題があった。

【0009】

本発明は、セグメントのリング継手部が引っ張り荷重や曲げ荷重に対してセグメント本体と同程度の高剛性、高耐力を有する構成とし、しかも、構成が簡潔でかつ継手部がセグメントの面外に出張らず、セグメントの平坦性を確保できるように構成することで従来の問題点を解決したセグメントの連結構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、上述した課題を解決するとともに、さらに〔1〕セグメントの継手部の強度を向上、〔2〕継手部に作用する曲げ荷重に対する抵抗の向上、〔3〕構造の簡潔化、〔3〕施工性の向上を図るべく、セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部が外部に露出した接合金物を固定すると共に、セグメント間とリング間の連結機能を有する連結部材を設け、該連結部材を、隣接リングにおいて周方向に隣接するセグメントを跨いで配置し、前記各セグメントに設けられた接合金物に連結してなるセグメントの連結構造を発明した。

【0011】

即ち、第1の発明は、セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部を外部に露出させた接合金物を固定すると共に、セグメント間の連結機能を有する連結部材を設け、周方向に隣接するセグメントを跨いで該連結部材を配置するとともに、前記各セグメントに設けられた接合金物にこれを連結してなることを特徴とする。

【0012】

また、第2の発明は、第1の発明において、前記連結部材は、隣接する先行リングと後行リングの接合部側に取り付けられていることを特徴とする。

【0013】

また、第3の発明は、第1または第2の発明において、前記連結部材は、接合金物との接合部側が開口する中空箱形状で構成され、その内面が前記接合金物の外面と接すると共に、これを覆うように取り付けられていることを特徴とする。

【0014】

また、第4の発明は、第3の発明において、前記連結部材は、その内面が箱形またはC形またはH形状からなる接合金物の外面と接するとともに、これを覆うように取り付けられていることを特徴とする。

【0015】

また、第5の発明は、第1または第2の発明において、前記連結部材は、フランジおよびウエブを有するC形状部材であり、又は上下2枚の鋼板を間隔を明けて略平行に配置することで構成され、前記連結部材と接合金物は、互いにボルトにて締結されることを特徴とする。

【0016】

また、第6の発明は、第1発明〜5のいずれかのセグメントの連結構造において、前記連結部材の断面2次モーメントが、セグメント本体の断面2次モーメントの略1/2以上であることを特徴とする。

【0017】

また、第7の発明は、第1または第2の発明において、前記連結部材は、板状で構成され、セグメント間継手としての板状の接合金物と摩擦接合にて締結されていることを特徴とする。

【0018】

また、第8の発明は、第1〜第6の発明において、前記連結部材並びに前記接合金物は、ボルトまたは一方向挿入型ジョイントとで連結されていることを特徴とする。

【0019】

また、第9の発明は、第1〜第8の発明において、前記連結部材並びにこれに取り付けられるセグメントは、溶接又は摩擦接合により互いに結合されてなることを特徴とする。

【0020】

また、第10の発明は、第1〜第9の発明において、前記連結部材及び/又は前記接合金物は、形鋼からなることを特徴とする。

【発明の効果】

【0021】

本発明によると、セグメントの連結構造を、一方の継手部材としてセグメント幅方向端部に係合部が外部に露出した接合金物を固定し、他方の継手部材として前記接合金物に接続する連結部材を設け、該連結部材を、周方向に隣接するセグメントを跨いで配置し、かつ各セグメントに設けられた前記接合金物に連結して構成したので、断面2次モーメントの大きい前記連結部材によるセグメント間の連結が可能となり、継手部の連結構造が、セグメント本体と同等の剛性、強度を発揮し、継手部に作用する引張りおよび曲げ荷重に強固に抵抗でき、かつ、連結部材はセグメント継手とリング継手を兼用でき、部材点数を減らすことができ構造が簡潔である。また、リング継手を別途セグメント側面部に設ける必要が無いため、セグメントの加工手間を省略できる。連結部材は、予めセグメントに取り付けておくことで、連結部材を別途運搬する必要がなく、セグメント組み立て時の加工手間を少なくできる。さらに、セグメント継手部でのセグメント面外方向に凹凸がなく、セグメントの平坦性を確保できる。このように本発明は、従来に比べ施工性と製作面で優れたセグメント継手部の連結構造を実現できる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態を図を参照して説明する。

【0023】

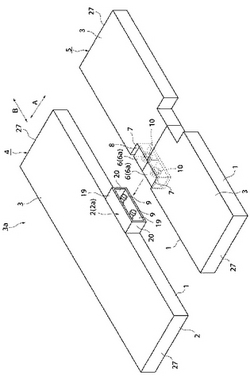

図1〜図26は、本発明の実施形態を示す。まず、図1〜図3を参照して本発明の基本構成を説明する。図1は複数のセグメント3をリングに組むと共にトンネル軸方向に千鳥に配置で連結する場合の各セグメントの継手部を示し、図において矢印Aがトンネル軸方向を、Bが周方向を示す。図1の左に先行リング4におけるセグメント3を示し、図の右側に後行リング5におけるセグメント3の周方向の連結態様を示す。セグメント3は、主桁1と継手板27とスキンプレート(図示省略)からなる鋼殻にコンクリートを充填した合成セグメントとして構成されている。

【0024】

本発明ではセグメント3を千鳥配置で連結するための継手において、その継手部材を連結部材2、及び連結部材2と係合する接合金物6で構成する点に特徴がある。ここで接合金物6は、セグメント3の幅方向の両端部に設けられ、かつ連結部材2と係合する継手部材である。また連結部材2は、連接するリング間に跨って配設され、かつ周方向に隣接する2つの接合金物6と係合する継手部材である。従って、連結部材2は、連接するリング間を連結するリング間継手としての機能と、周方向のセグメント3を連結するセグメント継手としての機能を兼用することになる。以下、連結部材2と接合金物6における各種形態を説明する。

【0025】

図1〜図3には、周囲の4辺がフランジ19とウエブ20で取り囲まれ接合面が開口した中空箱形状連結部材2aで構成された例が示されている。また、接合金物6は、6面が閉じた箱形接合金物6aで構成された例が図示されている。図2は箱形接合金物6aの斜視図、図3は同断面図である。

【0026】

図1において、中空箱状連結部材2aは、セグメント主桁1の側面部で、かつ軸方向の中央部に設けられる。中空箱状連結部材2aは、上下左右の4辺に沿って鋼板からなるフランジ19とウエブ20が設けられ、その後端が主桁1に溶接にて固着されている。従って、中空箱状連結部材2aの内側には前面が開口した中空部が形成されている。

【0027】

中空箱状連結部材2aはリング間継手としても機能することから、該リング継手として所定のせん断耐力を確保するためには、図8、図9に示すように中空部の後端位置において、添接板17をフランジ19とウエブ20の端縁に固着し、添接板17と主桁1を貫通するボルト11により、中空箱状連結部材2aを主桁1に摩擦接合で固着する。必要に応じて、添接板端部を隅肉溶接し、せん断力作用方向の耐力を増加させてもいい。中空箱状連結部材2aを構成する上側のフランジ19における外表面から下側のフランジ19における外表面までのサイズは、セグメントの桁高と略同一とする。これにより、セグメントの主桁1における平坦性を確保することができ、さらにはセグメント継手部の強度をも確保することが可能となる。

【0028】

また、中空箱状連結部材2aの中空部に位置するように一方向挿入型ジョイト雄材9が設けられ、その基端が添接板17の表面に固着されている。なお、継手部の強度を確保するために、中空箱状連結部材2aをセグメント幅方向両端部に設けるようにしてもよい。

【0029】

箱形接合金物6aは、セグメント本体3aの角部をL形に切り欠いて形成した凹部7に配置される。凹部7は主桁1の周方向の端部を切り欠くと共に、主桁1の内側に充填されるコンクリート部を凹ませて形成する。箱形接合金物6aは、図2、図3に示すように、鋼板で構成され6面が閉じた角筒体からなり、L形の凹部7に配設したときセグメントの角部外形から飛び出さないように設けられる。また箱形接合金物6aの前面ウエブ34には、挿入孔32と一方向挿入型ジョイト雌材9が設けてある。L形の凹部7において、箱形接合金物6aとセグメント本体3aとの固着手段は溶接またはボルト接合など任意でよいが、例えば、図19に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、箱形接合金物6aの背面のフランジ31にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設することにより引っ張り抵抗力を増加させ、箱形接合金物6aをセグメント本体3aに強固に固着することが可能となる。

【0030】

図1において、後行リング5の周方向に隣接するセグメント3を突き合わせることにより、周方向に2つの箱形接合金物6aが隣接するので、この状態で先行リング4のセグメント3に近づけることにより、2つの箱形接合金物6aを中空箱状連結部材2a内に嵌合することが可能となる。このとき、2つの箱形接合金物6aとL形の凹部7の側面との間に中空箱状連結部材2aのウエブ20が嵌入できる幅の間隙8が形成されている。従って、中空箱状連結部材2aのウエブ20は、この間隙8を介して2つの箱形接合金物6aの外側に嵌り込ませることが可能となる。また中空箱状連結部材2aの箱形接合金物6aへの挿入を容易にするために、中空箱状連結部材2aの両側のウエブ20端部間距離が開口部に向かって広がるようにテーパーを設け、これらと当接する箱形接合金物6aのウエブ34も同様の角度でテーパーを設けてもよい。

【0031】

また、図10,11に示すように、箱形接合金物6における上下のフランジ31の外表面間のサイズは、セグメント3の桁高並びに中空箱状連結部材2aのフランジ19の厚みが考慮された上で調整されている。

【0032】

このように、本発明では、周方向に互いに当接されている2つの箱形接合金物6aを中空箱形状部材2aにより同時に包み込むとともに、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10に挿入することによりこれらが脱出しないように係合させる。また、箱形接合金物6aの外面と中空箱形状部材2aの内面とを接触させることで強度の観点においても優れた特性を出すことが可能となる。

【0033】

このように、図1〜図3の連結構造によると、中空箱形状部材2aが箱形状接合金物6aを包み込むことにより両部材間で第1の雄雌嵌合部が形成され、この第1の雄雌嵌合部により、接触部の面圧により、セグメント間に作用する曲げ、引張り荷重に対してセグメント本体3aと同程度の高剛性、高耐力を、及びリング間の継手部に作用するせん断耐力に対して設計上必要な耐力を発揮させることができる。さらに、一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10とを互いに係合させることにより第2の雄雌嵌合部を形成することができ、この第2の雄雌嵌合部によって、セグメントリングの継手部に作用する引っ張り荷重に対して、所定の設計耐力を確保することができる。また、中空箱形状部材2aは、箱形状接合金物6aに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0034】

接合金物6には、箱形接合金物6aの他に、H形状、C形状等がある。図4、図5には、接合金物6をH形接合金物6bで構成した例を示し、図4は斜視図、図5は断面図である。H形接合金物6bは、図1におけるセグメント本体3aの角部の凹部7に配設される。H形接合金物6bは、ウエブ23とフランジ22とから構成されていて、ウエブ23の前面には一方向挿入型ジョイト雌材10が固着されている。H形接合金物6bのウエブ23面の向きは、セグメント間継手として高い強度を発揮させるために、セグメント桁高方向と一致するようにすることが望ましい。また、H形接合金物6bのフランジ22は中空箱状連結部材2aのウエブ20と接するようにすることが望ましい。

【0035】

また、L形の凹部7に配置するH形接合金物6bとセグメント本体3aとの固着手段は溶接またはボルト接合など任意でよい。例えば、図20に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、H形接合金物6bのウエブ23の背面にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設する。これにより、引っ張り抵抗力を増加させることができ、箱形接合金物6aをセグメント本体3aに強固に固着することが可能となる。

【0036】

H形接合金物6bは、周方向に隣接するセグメント本体3aの端部同士を突き合わせることにより、各H形接合金物6bのフランジ22の側面同士が当接する。このとき各H形接合金物6bとL形の凹部7の側面との間には中空箱状連結部材2aのウエブ20が嵌合できる幅の間隙8が形成されている。H形接合金物6bが嵌合する中空箱状連結部材2aの構造は図1と同じである。

【0037】

このH形接合金物6bにおいても、セグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4に近接させることにより、中空箱形状部材2aが2つのH形接合金物6bを同時に包み込むように嵌合する。またこれと同時に、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10へ挿入させることにより、これらが互いに脱出しないように係合することが可能となる。このとき、中空箱形状部材2aのウエブ20は、2つのH形接合金物6bの外面とL形の凹部7の側面との間隙8に挿入されることになる。

【0038】

このように、中空箱形状部材2aが周方向に隣接する2つのH形接合金物6bを同時に包み込むことによって両部材間で第1の雄雌嵌合部が形成され、さらに一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10が係合することにより第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間及びリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。また、中空箱形状部材2aは、H形接合金物6bに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0039】

図6、図7は、接合金物6がC形対向接合金物6cで構成された例を示し、図6は斜視図、図7は平面図である。C形接合金物6cは、ウエブ24とフランジ25とから構成される2つのC形部材6c−1の溝部を向い合わせてその端部を取り付け板18の前側面に溶接して構成される。溝部が向かい合う2つのC形部材6c−1の中間部において取り付け板18の前面には一方向挿入型ジョイト雌材10が固着されている。また、図21に示すように取り付け板18の背面にはアンカー筋28が設けてあり、このアンカー筋28をコンクリートに埋設することにより、C形接合金物8がセグメント本体3aの角部のL形の凹部7に固着される。

【0040】

C形接合金物6cは、周方向に隣接するセグメント3の端部同士を突き合わせることにより、各々のC形部材6c−1のウエブ25の側面同士が当接する。このとき各C形接合金物6cとL形の凹部7の側面との間には中空箱形状連結部材2aのウエブ20が嵌合できる幅の間隙8が形成されている。C形接合金物6cが嵌合する中空箱状連結部材2aの構造は図1と同じである。

【0041】

このC形接合金物6cにあっても、セグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4に近接させることにより、中空箱形状部材2aが周方向に当接している2つのC形接合金物6cを同時に包み込むように嵌合する。またこれと同時に、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10へ挿入することにより、これらが互いに脱出しないように係合することが可能となる。

【0042】

また、C形接合金物6cのウエブ25外面は、中空箱形状部材2aのウエブ20内面と接するように設ける。このとき中空箱形状部材2aのウエブ20は、2つのC形接合金物6Cの外面とL形の凹部7の側面との間の間隙8を介して挿入されることになり、これによりC形接合金物6cへ嵌合されることになる。

【0043】

このように中空箱形状部材2aがC形接合金物6cを包み込むことによって第1の雄雌嵌合部が形成され、さらに一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10が係合することにより第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間およびリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。また、中空箱形状部材2aは、C形接合金物6cに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0044】

図1〜図9の各実施形態において、中空箱状連結部材2aと接合金物6との連結手段として、各図に示すように、一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10を係合させることが望ましい。この構成であると、連結部材2と接合金物6を近接することでジョイト雄材9とジョイト雌材10をワンタッチで係合することができ、作業効率を大幅に向上させることができる。また、これに伴って、本発明に係るセグメントの連結構造をシールドトンネルに対しても適用できる途を切り開くことができる。

【0045】

この一方向挿入型ジョイトとしては、例えば特開平11−31698や、特開2004−76518に開示されているオス継手をメス継手に挿入した後、オス継手がメス継手から抜け出すのを防止する機構が付いているものを使用することが望ましい。このため、本発明では、上述した一方向挿入型ジョイト雄材9とジョイト雌材10につき、かかる機能を具備させるようにしてもよい。

【0046】

一方向挿入型ジョイト雄材9の取り付け位置は、セグメント運搬時における便宜を図るべく、図10に示すように連結部材のウエブ20に取り付けることが望ましい。また、一方向挿入型ジョイト雄材9は、図11に示すようにフランジ11にも取り付けるようにしてもよい。

【0047】

また図10は、連結部材2の他の実施形態として、背面にウエブ20を有し、この背面ウエブ20の溝部側前面に一方向挿入型ジョイト雄材9の基端を固着した雄ジョイント付きC形状連結部材2bをも示す。ウエブ20の背面は主桁1の側面に溶接またはボルト接合にて固着する。なお、ウエブ20を一体に有する前面が開口した箱形でもよい(図を省略する)。また、図10において、接合金物6は6面が閉じた箱形状接合金物6dで構成し、前面のウエブ34にジョイント雄材挿入孔を開設し、その内側に一方向挿入型ジョイト雌材10を固着した例を示す。この実施形態においても、C形状連結部材2bの上下のフランジ19が箱形状接合金物6dの上下のフランジ24を包み込むことによって両部材間で第1の雄雌嵌合部が形成され、かつ、一方向挿入型ジョイト雄材9がジョイト雌材10に係合することにより第2の雄雌嵌合部が形成される。この形成された第1と第2の雄雌嵌合部によって、セグメント間とリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。

【0048】

図11は、図10に示すC形状連結部材2bにおいて、そのフランジ先端に第2の一方向挿入型ジョイト雄材9の基端を固着するとともに、これに対応して、後行リング5におけるセグメント3にも前記第2のジョイト雄材9を係合させるための第2の一方向挿入型ジョイト雌材10を設けた例を示す。他の構成は図10の継手部と同じである。

【0049】

図11の実施形態においても、C形状連結部材2bの上下のフランジ19が箱形状接合金物6dの上下のフランジ31を包み込むことによって両部材間で第1の雄雌嵌合部が形成され、かつ、ウエブ25とフランジ24に設けた一方向挿入型ジョイト雄材9が相対するセグメント3の一方向挿入型ジョイト雌材10と係合することで形成される第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間とリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。

【0050】

また、図1〜図9の各実施形態における中空箱状連結部材2aの大きさは、次の条件を満たすように構成する。すなわち、図18に示すように、中空箱形状部材2a等の連結部材2の大きさは、引っ張り荷重に対して、フランジ19の厚み×幅W×2(上下の両フランジ)×素材引っ張り耐力>引っ張り荷重となるように設ける。また、Lの寸法は、一方向挿入型ジョイント9、10が装着できる最低限長さとする。また、継手部に作用する曲げ荷重に対しては、図8、図9のように連結部材2aに添接板17が溶接等で一体化して取り付けられている場合は、上下フランジ19と添接板17よりなるコ字状断面の断面2次モーメントが、曲げ荷重に抵抗するために必要な断面2次モーメント以上となるよう、フランジ板厚×幅Wを決定する。特に連結部において、セグメント本体と同等の曲げ耐力を発揮させるためには、セグメント幅方向で片方に取り付ける連結材の断面2次モーメントをセグメント本体の略1/2以上とする。添接板17が取り付けられていない場合は、連結材の上下フランジ19は隣接リングのセグメント主桁に溶接等で一体化して取り付けられるため、上下フランジ19が一体化しているとして、上下フランジ19による断面2次モーメントが、曲げ荷重に抵抗するために必要な断面2次モーメント以上となるよう、フランジ板厚×幅Wを決定する。

【0051】

次に、図12以降は、連結部材2と接合金物6をボルトで摩擦接合または支圧接合することでセグメント間とリング間の継手を構成する例を示す。図12の実施形態では、セグメント間継手とリング間継手が、セグメント幅方向の両側面の中央部に設けたC形状連結部材2cと、セグメント周方向の両端部に設けた接合金物6eとから構成されている。C形状連結部材2cはウエブ20を主桁1の側面に溶接またはボルト接合にて固着して構成する。接合金物6eは、上下2枚の鋼板を間隔を明けて略平行に配置して構成される。C形状連結部材2cのフランジ19と接合金物6eの上下2枚の鋼板にはボルト挿入孔12が形成されている。セグメントの平坦性を確保するために、C形状連結部材2Cのフランジ外面のボルト挿入孔には、ボルト頭部がセグメント面外方向に飛び出さないよう座刳りを設ける。

【0052】

接合金物6eとセグメント本体3aとの固着手段は任意でよいが、例えば、図23に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、接合金物6eの端縁にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設することにより引っ張り抵抗力を向上して、接合金物6eをセグメント本体3aに強固に固着できる。また、接合金物6eは、上下2枚の鋼板を平行に配置する代わりに、図22に示すようにC形鋼のウエブを補強金物33の側面に固着してもよい。

【0053】

図12の継手構造において、後行リング5における周方向に隣接するセグメント3同士を近接させることで、図12のように隣接の接合金物6eを突き合せたうえ、この接合金物6eを相対する先行リング4におけるセグメント3のC形状連結部材2cの上下フランジ19の内側に嵌め合わせ、フランジ19と鋼板のボルト挿入孔12に接合ボルトを挿入しナットに締結することで、隣接リングの千鳥配置の継手部を摩擦接合で連結することができる。また、このとき、先行リング4における周方向に隣接するセグメント3の2つの接合金物6eを後行リング5のC形状連結部材2cの上下フランジ19の内側に嵌め合わせ、フランジ19と鋼板のボルト挿入孔12に接合ボルトを挿入しナットに締結することで、隣接リングの千鳥配置の継手部を摩擦接合で連結することができる。前記のボルト挿入孔12にはセグメントの平坦性を確保するために、接合ボルトの頭部がセグメント面外に飛び出さないように、座刳りを設けることが好ましい。

【0054】

図12の継手部において、C形状連結部材2cと接合金物6eがボルト11により摩擦接合または支圧接合していることで、セグメント間継手に作用する引っ張りと曲げ荷重に抵抗すると共に、C形状連結部材のフランジ面と接合金物6eのフランジ面とが当接していることで、リング間に発生するせん断力に抵抗し、セグメント間継手とリング間継手の両機能を兼用している。摩擦または支圧接合用のボルト11の本数は、引っ張り荷重及び曲げ荷重によってフランジに発生する引っ張り荷重に耐えられる数を用いる。

【0055】

図13は、連結部材2を、図12におけるC形状連結部材2cに代えてこれを断面H形状連結部材2dで構成した例を示す。このH形状連結部材2dは、ウエブ20の側面を主桁1の外側面に溶接すると共に、上下のフランジ19の半分をセグメント本体3a内に埋設する構成とする。このH形状連結部材2dを用いることによって、連結部材の曲げ強度が向上する。図14は、連結部材2を、上下に鋼板を平行に配置してなる連結部材2eで構成した例を示す。この連結部材2eは主桁1の外側の上下縁に2枚の鋼板を平行に溶接して構成するとよい。連結部材2eを用いることによって連結部材の部材重量を減らすことができると共に、上下の鋼板は一体となって、曲げ荷重に抵抗できる。

【0056】

図15は、さらに他の実施形態を示す。この実施形態では、セグメントの両側面の中央部に設ける連結部材2を、複数の雌ねじ孔13を設けた鋼板連結部材2fで構成する。ナットまたは袋ナットを主桁の裏側の雌ねじ孔13の位置に取り付ける。これに対応してセグメント周方向の両端部に設ける接合金物6をボルト挿入孔12を有する鋼板接合金物6fで構成する。セグメント3の角部にはL形の凹部7によりセグメント上面が開口した作業用の空洞21が形成されている。凹部7の前面位置に配置の鋼板接合金物6fの側面は蓋板14で閉じられている。この蓋板14は継手板を延長させ、継手板と兼用としてもよい。図24に示すようにボルト締結用の空洞21を形成するために、簡易な薄板のボックス29を鋼板接合金物6fの背面に接着材または、点付け溶接程度で取り付けてもよい。また、セグメント本体3aの角部のL形の凹部7の一側に沿って設ける鋼板接合金物6fは、その側端部を延長して図24に示すように主桁1の端部に溶接またはボルト締結にて固着する。

【0057】

図15の実施形態において、後行リング5におけるセグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4におけるセグメント3に近接させる。これにより鋼板接合金物6fを鋼板連結部材2fと当接させることができる。次に、作業用の空洞21の側からボルト(雄ねじ部材)を鋼板接合金物6fのボルト挿入孔12に挿入して前方に突出させたうえ、鋼板連結部材2fの雌ねじ孔13に締結することで、先行リング4と後行リング5におけるセグメント3を千鳥配置に結合できる。

【0058】

図15の継手構造においても、鋼板連結部材2fが鋼板接合金物6fと当接すると同時に、ボルトをナットに締結することで、鋼板連結部材2fと鋼板接合金物6fが摩擦接合している。これにより、セグメント間継手に作用する引っ張りと曲げ荷重に抵抗すると共に、リング間に発生するせん断力に抵抗することができ、所定の設計耐力を確保することが出来る。また、鋼板連結部材2fは、後行リング5における周方向に隣接するセグメント3を同時に連結できる。また、鋼板連結部材2fと鋼板接合金物6fは摩擦接合させたときセグメント3の外形内に収まるように設けることができるのでセグメント3の平坦性を確保することができる。

【0059】

また、図16、図17に示すように、先行リング4のセグメント3における主桁1の前面に配設した鋼板連結部材2fを、主桁1の後面からボルト11が貫通するように設け、前記鋼板連結部材2fを図15における鋼板接合金物6fと当接したうえ、ボルト11をボルト挿入孔12に挿通し、鋼板接合金物6fの内側の作業用の空洞21の側でナットを締結することで、図15と同様に先行リング4と後行リング5のセグメント3を連結できる。ボルト11は、予め鋼板連結部材2fに取り付け固定しておき、セグメント継手締結時に、ナットを締め付けることが好ましい。

【0060】

図12〜図17に実施形態に示す継手構造は、次の条件を満たすように構成する。すなわち、連結部材2においては、設計引張り荷重に耐えられるように、摩擦接合または支圧接合それぞれに対してボルト11の強度、直径、本数を決定する。ボルト11の配置方法に関しては、例えば、「道路橋示方書・同解説 鋼橋編(社団法人 日本道路協会)」に示されているように、ボルト挿入孔12の径は、ボルト直径に応じて施工誤差を吸収するためにボルト呼び径に3mm加えた値とし、ボルト間隔は、規定されているボルトの最小間隔から最大間隔までの間とし、ボルト11と連結部材2との縁端距離は、縁端部が破壊しないよう規定にある最小縁端距離以上とする。連結部材2のセグメント周方向の必要最低長さは、上記のボルトの孔の径、ボルト間隔、ボルトと連結部材端部との縁端距離の累計とする。

【0061】

また、前記の各実施形態において、連結部材2と接合金物6は、溶接またはボルト接合にて主桁1に固定し、または、図19、図20、図21〜図23において、アングル状の金物33によって主桁1に段差ができる部分にアンカー筋28で強固に固定する例を示したが、更に、図25、図26に示すようにアンカー筋の代わりにアングル状の金物33の背面にガセットプレート30を設け、このガセットプレート30を介してアングル状の金物33をセグメント本体3aに固着すると共に、この補強したアングル状の金物33に連結部材2や接合金物6を溶接してもよい。

【0062】

本発明の施工手順としては、隣接する先行リング4と後行リング5のセグメント継手が来る位置に予め連結部材2を取り付けておく。連結部材2は、工場にて取り付けても構わないし、現場で取り付けても構わないが、予め隣接リングのセグメント主桁1に取り付けておくことが好ましい。

【0063】

本発明は、ボックスカルーバートなどを構成するフラットなセグメントを組付ける場合の継手部に好適であるが、曲率をつけたセグメント及びリング継手に適用することは可能性である。また、実施形態を適宜設計変更して実施することは構わない。

【図面の簡単な説明】

【0064】

【図1】セグメント継手部材として中空箱状連結部材と箱形接合金物を用いた態様を示す斜視図である。

【図2】図1の箱形接合金物の斜視図である。

【図3】図1の箱形接合金物の断面図である。

【図4】H形状接合金物の斜視図である。

【図5】H形状接合金物の断面図である。

【図6】C形状接合金物の斜視図である。

【図7】C形状接合金物の平面図である。

【図8】中空箱状連結部材の斜視図である。

【図9】中空箱状連結部材の正面図である。

【図10】連結部材と接合金物の他の実施形態の側面図である。

【図11】連結部材と接合金物のさらに他の実施形態の側面図である。

【図12】連結部材と接合金物のさらに他の実施形態の斜視図である。

【図13】連結部材のさらに他の実施形態の斜視図である。

【図14】連結部材のさらに他の実施形態の斜視図である。

【図15】連結部材と接合金物のさらに他の実施形態の斜視図である。

【図16】連結部材のさらに他の実施形態の斜視図である。

【図17】図16の連結部材の取り付け態様を示す平面図である。

【図18】連結部材の長さ方向と幅方向の寸法で示される該連結部材の平面図である。

【図19】図1の箱形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図20】図4のH形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図21】図6のC形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図22】C形鋼を用いてなる=形状接合金物のセグメント本体への取り付け態様を示す平面図である。

【図23】図12に示す鋼板を用いてなる=形状接合金物のセグメント本体へアンカー筋による取り付け態様を示す平面図である。

【図24】図15に示す鋼板接合金物のセグメント本体への取り付け態様を示す平面図である

【図25】箱形接合金物を取り付けるセグメント主桁の補強構造を示す平面図である。

【図26】箱形接合金物を取り付けるセグメント主桁の補強構造を示す斜視図である。

【符号の説明】

【0065】

1 主桁

2 連結部材

2a 中空箱状連結部材

2b 雄ジョイント付きC形状連結部材

2c C形状連結部材

2d H形状連結部材

2e 連結部材

2f 鋼板連結部材

3 セグメント

3a セグメント本体

4 先行リング

5 後行リング

6 接合金物

6a 箱形状接合金物

6b H形状接合金物

6c C形状接合金物

6d 箱形状接合金物

6e 接合金物

6f 鋼板接合金物

7 凹部

8 間隙

9 一方向挿入型ジョイト雄材

10 一方向挿入型ジョイト雌材

11 ボルト

12 ボルト挿入孔

13 雌ねじ孔

14 蓋板

17 添接板

18 取り付け板

19 中空箱状連結部材またはC形状連結部材のフランジ

20 中空箱状連結部材またはC形状連結部材のウエブ

21 鋼板接合金物の背面の空洞

22 H形状接合金物のフランジ

23 H形状接合金物のウエブ

24 C形状接合金物のフランジ

25 C形状接合金物のウエブ

27 継手板

28 アンカー筋

29 空洞を形成するための金物

30 ガセットプレート

31 箱形接合金物のフランジ

32 挿入孔

33 アングル状金物

34 箱形接合金物のウエブ

【技術分野】

【0001】

本発明は、下水道、鉄道、地下河川等のトンネル覆工用セグメントや、ボックスカルバートなどを構築するセグメントの連結構造に関するものである。

【背景技術】

【0002】

下水道、鉄道、地下河川等のトンネルをシールド工法によって建設する場合、円弧状のセグメントを多数連結することによりこれを構築する。このようなトンネル覆工に使用されるセグメントや、ボックスカルバート等に使用されるセグメントには、鋼製セグメント、鋼−コンクリートの合成セグメント、コンクリートセグメント等が適用される。これらのセグメントには継手部が設けられている。この継手部は、一般にセグメントのコンクリート中にアンカー鉄筋を介して固定されるものであり、この継手部を介して多数のセグメントを周方向と軸方向に連結してトンネルやボックスカルバートが構築されることになる。従ってこの継手部は、セグメントを用いた施工を行う上で特に重要な役割を果たすものであり、従来において数多くの提案がされている。

【0003】

従来提案されている継手構造も改良の主眼点は種々異なっている。例えば、(1)継手部の構造を簡潔にすることを主な改良点とするもの、(2)継手部の止水性を向上することを主な改良点とするもの、(3)継手部の連結操作を容易にすることを主な改良点とするもの、(4)継手部の強度をセグメント本体と同程度に向上することを主な改良点とするもの、(5)前記の複数の点を同時に改良することを主な改良点とするもの等がある。また、この改良技術も、鋼製セグメント、鋼−コンクリートの合成セグメント、コンクリートセグメントによっておのずから構造が相異している。

【0004】

従来、この種のセグメント連結構造に関しては、特許文献1、2が提案されている。

【0005】

特許文献1には、コンクリートセグメントにおいて、セグメント本体及び継手部ともに強度と剛性のアップを図るための継手構造として、セグメント本体の円周方向の両端に断面略リップ溝状の連結溝部を設け、円周方向に隣り合うセグメントの連結溝部に跨って接合キーをセグメント面外方向(トンネル軸方向)から挿入するセグメントの連結構造が開示されている。このセグメントの連結構造において、セグメント端部に設置された継ぎ手金具につき、鉄骨部材端の側面部に複数本の取付ボルトによって直接ボルト止めし、かかる継ぎ手金具をダクタイル鋳鉄製とすることにより、強度と剛性を向上させることが可能となる。また、セグメントどうしの接合に関しても、かかる接合キーを介して簡単に行うことができるというメリットもある。

【0006】

特許文献2は、大断面、大深度、地下河川等大きな曲げモーメントや引張力が作用する場合に有効な合成セグメントの継手に関するものであり、継手部がセグメント本体と同等の強度および剛性を有する構造が開示されている。そして、高剛性、高耐力のセグメント継手を実現する方法として、セグメントの内空側鋼板の側縁に周方向に隣り合うセグメント継手を跨ぐように内側が開いた箱状の補強部材を配置して、前記の内空側鋼板にボルト接合する構成が開示されている。

【特許文献1】特開平8−184296号公報

【特許文献2】特開平7−62988号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されているセグメントの連結構造では、H形またはI形に形成された接合キーによって隣り合うセグメントが連結され、H形またはI形に形成された接合キーの中間部がウエブとしての役割をなしている。このため継手部に曲げ荷重が作用したときに前記ウエブで曲げに抵抗することになり、セグメント継手部における断面2次モーメントを効率的に大きくできず不経済であった。継手の曲げ耐力を増加させるためには、接合キーの板厚を増やさねばならず非経済的である。また、単に連結穴に接合キーを挿入するだけで、機械的に接合キーがセグメント継手部に固定されておらず、傾斜配置した場合などに接合キーが連結溝部から抜け落ちる可能性があり、この点の改善要請が高まっていた。

【0008】

特許文献2に開示のセグメントの連結構造では、セグメントの内空側鋼板に配置した箱状の補強部材がセグメントの内空側に出っ張り、セグメント内面の平坦性を確保できないという問題がある。また、箱状の補強部材の背面側(つまり地山側)に形成される凹部にグラウトを注入する必要があり、施工コストと手間がかかるという問題があった。

【0009】

本発明は、セグメントのリング継手部が引っ張り荷重や曲げ荷重に対してセグメント本体と同程度の高剛性、高耐力を有する構成とし、しかも、構成が簡潔でかつ継手部がセグメントの面外に出張らず、セグメントの平坦性を確保できるように構成することで従来の問題点を解決したセグメントの連結構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、上述した課題を解決するとともに、さらに〔1〕セグメントの継手部の強度を向上、〔2〕継手部に作用する曲げ荷重に対する抵抗の向上、〔3〕構造の簡潔化、〔3〕施工性の向上を図るべく、セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部が外部に露出した接合金物を固定すると共に、セグメント間とリング間の連結機能を有する連結部材を設け、該連結部材を、隣接リングにおいて周方向に隣接するセグメントを跨いで配置し、前記各セグメントに設けられた接合金物に連結してなるセグメントの連結構造を発明した。

【0011】

即ち、第1の発明は、セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部を外部に露出させた接合金物を固定すると共に、セグメント間の連結機能を有する連結部材を設け、周方向に隣接するセグメントを跨いで該連結部材を配置するとともに、前記各セグメントに設けられた接合金物にこれを連結してなることを特徴とする。

【0012】

また、第2の発明は、第1の発明において、前記連結部材は、隣接する先行リングと後行リングの接合部側に取り付けられていることを特徴とする。

【0013】

また、第3の発明は、第1または第2の発明において、前記連結部材は、接合金物との接合部側が開口する中空箱形状で構成され、その内面が前記接合金物の外面と接すると共に、これを覆うように取り付けられていることを特徴とする。

【0014】

また、第4の発明は、第3の発明において、前記連結部材は、その内面が箱形またはC形またはH形状からなる接合金物の外面と接するとともに、これを覆うように取り付けられていることを特徴とする。

【0015】

また、第5の発明は、第1または第2の発明において、前記連結部材は、フランジおよびウエブを有するC形状部材であり、又は上下2枚の鋼板を間隔を明けて略平行に配置することで構成され、前記連結部材と接合金物は、互いにボルトにて締結されることを特徴とする。

【0016】

また、第6の発明は、第1発明〜5のいずれかのセグメントの連結構造において、前記連結部材の断面2次モーメントが、セグメント本体の断面2次モーメントの略1/2以上であることを特徴とする。

【0017】

また、第7の発明は、第1または第2の発明において、前記連結部材は、板状で構成され、セグメント間継手としての板状の接合金物と摩擦接合にて締結されていることを特徴とする。

【0018】

また、第8の発明は、第1〜第6の発明において、前記連結部材並びに前記接合金物は、ボルトまたは一方向挿入型ジョイントとで連結されていることを特徴とする。

【0019】

また、第9の発明は、第1〜第8の発明において、前記連結部材並びにこれに取り付けられるセグメントは、溶接又は摩擦接合により互いに結合されてなることを特徴とする。

【0020】

また、第10の発明は、第1〜第9の発明において、前記連結部材及び/又は前記接合金物は、形鋼からなることを特徴とする。

【発明の効果】

【0021】

本発明によると、セグメントの連結構造を、一方の継手部材としてセグメント幅方向端部に係合部が外部に露出した接合金物を固定し、他方の継手部材として前記接合金物に接続する連結部材を設け、該連結部材を、周方向に隣接するセグメントを跨いで配置し、かつ各セグメントに設けられた前記接合金物に連結して構成したので、断面2次モーメントの大きい前記連結部材によるセグメント間の連結が可能となり、継手部の連結構造が、セグメント本体と同等の剛性、強度を発揮し、継手部に作用する引張りおよび曲げ荷重に強固に抵抗でき、かつ、連結部材はセグメント継手とリング継手を兼用でき、部材点数を減らすことができ構造が簡潔である。また、リング継手を別途セグメント側面部に設ける必要が無いため、セグメントの加工手間を省略できる。連結部材は、予めセグメントに取り付けておくことで、連結部材を別途運搬する必要がなく、セグメント組み立て時の加工手間を少なくできる。さらに、セグメント継手部でのセグメント面外方向に凹凸がなく、セグメントの平坦性を確保できる。このように本発明は、従来に比べ施工性と製作面で優れたセグメント継手部の連結構造を実現できる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態を図を参照して説明する。

【0023】

図1〜図26は、本発明の実施形態を示す。まず、図1〜図3を参照して本発明の基本構成を説明する。図1は複数のセグメント3をリングに組むと共にトンネル軸方向に千鳥に配置で連結する場合の各セグメントの継手部を示し、図において矢印Aがトンネル軸方向を、Bが周方向を示す。図1の左に先行リング4におけるセグメント3を示し、図の右側に後行リング5におけるセグメント3の周方向の連結態様を示す。セグメント3は、主桁1と継手板27とスキンプレート(図示省略)からなる鋼殻にコンクリートを充填した合成セグメントとして構成されている。

【0024】

本発明ではセグメント3を千鳥配置で連結するための継手において、その継手部材を連結部材2、及び連結部材2と係合する接合金物6で構成する点に特徴がある。ここで接合金物6は、セグメント3の幅方向の両端部に設けられ、かつ連結部材2と係合する継手部材である。また連結部材2は、連接するリング間に跨って配設され、かつ周方向に隣接する2つの接合金物6と係合する継手部材である。従って、連結部材2は、連接するリング間を連結するリング間継手としての機能と、周方向のセグメント3を連結するセグメント継手としての機能を兼用することになる。以下、連結部材2と接合金物6における各種形態を説明する。

【0025】

図1〜図3には、周囲の4辺がフランジ19とウエブ20で取り囲まれ接合面が開口した中空箱形状連結部材2aで構成された例が示されている。また、接合金物6は、6面が閉じた箱形接合金物6aで構成された例が図示されている。図2は箱形接合金物6aの斜視図、図3は同断面図である。

【0026】

図1において、中空箱状連結部材2aは、セグメント主桁1の側面部で、かつ軸方向の中央部に設けられる。中空箱状連結部材2aは、上下左右の4辺に沿って鋼板からなるフランジ19とウエブ20が設けられ、その後端が主桁1に溶接にて固着されている。従って、中空箱状連結部材2aの内側には前面が開口した中空部が形成されている。

【0027】

中空箱状連結部材2aはリング間継手としても機能することから、該リング継手として所定のせん断耐力を確保するためには、図8、図9に示すように中空部の後端位置において、添接板17をフランジ19とウエブ20の端縁に固着し、添接板17と主桁1を貫通するボルト11により、中空箱状連結部材2aを主桁1に摩擦接合で固着する。必要に応じて、添接板端部を隅肉溶接し、せん断力作用方向の耐力を増加させてもいい。中空箱状連結部材2aを構成する上側のフランジ19における外表面から下側のフランジ19における外表面までのサイズは、セグメントの桁高と略同一とする。これにより、セグメントの主桁1における平坦性を確保することができ、さらにはセグメント継手部の強度をも確保することが可能となる。

【0028】

また、中空箱状連結部材2aの中空部に位置するように一方向挿入型ジョイト雄材9が設けられ、その基端が添接板17の表面に固着されている。なお、継手部の強度を確保するために、中空箱状連結部材2aをセグメント幅方向両端部に設けるようにしてもよい。

【0029】

箱形接合金物6aは、セグメント本体3aの角部をL形に切り欠いて形成した凹部7に配置される。凹部7は主桁1の周方向の端部を切り欠くと共に、主桁1の内側に充填されるコンクリート部を凹ませて形成する。箱形接合金物6aは、図2、図3に示すように、鋼板で構成され6面が閉じた角筒体からなり、L形の凹部7に配設したときセグメントの角部外形から飛び出さないように設けられる。また箱形接合金物6aの前面ウエブ34には、挿入孔32と一方向挿入型ジョイト雌材9が設けてある。L形の凹部7において、箱形接合金物6aとセグメント本体3aとの固着手段は溶接またはボルト接合など任意でよいが、例えば、図19に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、箱形接合金物6aの背面のフランジ31にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設することにより引っ張り抵抗力を増加させ、箱形接合金物6aをセグメント本体3aに強固に固着することが可能となる。

【0030】

図1において、後行リング5の周方向に隣接するセグメント3を突き合わせることにより、周方向に2つの箱形接合金物6aが隣接するので、この状態で先行リング4のセグメント3に近づけることにより、2つの箱形接合金物6aを中空箱状連結部材2a内に嵌合することが可能となる。このとき、2つの箱形接合金物6aとL形の凹部7の側面との間に中空箱状連結部材2aのウエブ20が嵌入できる幅の間隙8が形成されている。従って、中空箱状連結部材2aのウエブ20は、この間隙8を介して2つの箱形接合金物6aの外側に嵌り込ませることが可能となる。また中空箱状連結部材2aの箱形接合金物6aへの挿入を容易にするために、中空箱状連結部材2aの両側のウエブ20端部間距離が開口部に向かって広がるようにテーパーを設け、これらと当接する箱形接合金物6aのウエブ34も同様の角度でテーパーを設けてもよい。

【0031】

また、図10,11に示すように、箱形接合金物6における上下のフランジ31の外表面間のサイズは、セグメント3の桁高並びに中空箱状連結部材2aのフランジ19の厚みが考慮された上で調整されている。

【0032】

このように、本発明では、周方向に互いに当接されている2つの箱形接合金物6aを中空箱形状部材2aにより同時に包み込むとともに、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10に挿入することによりこれらが脱出しないように係合させる。また、箱形接合金物6aの外面と中空箱形状部材2aの内面とを接触させることで強度の観点においても優れた特性を出すことが可能となる。

【0033】

このように、図1〜図3の連結構造によると、中空箱形状部材2aが箱形状接合金物6aを包み込むことにより両部材間で第1の雄雌嵌合部が形成され、この第1の雄雌嵌合部により、接触部の面圧により、セグメント間に作用する曲げ、引張り荷重に対してセグメント本体3aと同程度の高剛性、高耐力を、及びリング間の継手部に作用するせん断耐力に対して設計上必要な耐力を発揮させることができる。さらに、一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10とを互いに係合させることにより第2の雄雌嵌合部を形成することができ、この第2の雄雌嵌合部によって、セグメントリングの継手部に作用する引っ張り荷重に対して、所定の設計耐力を確保することができる。また、中空箱形状部材2aは、箱形状接合金物6aに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0034】

接合金物6には、箱形接合金物6aの他に、H形状、C形状等がある。図4、図5には、接合金物6をH形接合金物6bで構成した例を示し、図4は斜視図、図5は断面図である。H形接合金物6bは、図1におけるセグメント本体3aの角部の凹部7に配設される。H形接合金物6bは、ウエブ23とフランジ22とから構成されていて、ウエブ23の前面には一方向挿入型ジョイト雌材10が固着されている。H形接合金物6bのウエブ23面の向きは、セグメント間継手として高い強度を発揮させるために、セグメント桁高方向と一致するようにすることが望ましい。また、H形接合金物6bのフランジ22は中空箱状連結部材2aのウエブ20と接するようにすることが望ましい。

【0035】

また、L形の凹部7に配置するH形接合金物6bとセグメント本体3aとの固着手段は溶接またはボルト接合など任意でよい。例えば、図20に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、H形接合金物6bのウエブ23の背面にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設する。これにより、引っ張り抵抗力を増加させることができ、箱形接合金物6aをセグメント本体3aに強固に固着することが可能となる。

【0036】

H形接合金物6bは、周方向に隣接するセグメント本体3aの端部同士を突き合わせることにより、各H形接合金物6bのフランジ22の側面同士が当接する。このとき各H形接合金物6bとL形の凹部7の側面との間には中空箱状連結部材2aのウエブ20が嵌合できる幅の間隙8が形成されている。H形接合金物6bが嵌合する中空箱状連結部材2aの構造は図1と同じである。

【0037】

このH形接合金物6bにおいても、セグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4に近接させることにより、中空箱形状部材2aが2つのH形接合金物6bを同時に包み込むように嵌合する。またこれと同時に、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10へ挿入させることにより、これらが互いに脱出しないように係合することが可能となる。このとき、中空箱形状部材2aのウエブ20は、2つのH形接合金物6bの外面とL形の凹部7の側面との間隙8に挿入されることになる。

【0038】

このように、中空箱形状部材2aが周方向に隣接する2つのH形接合金物6bを同時に包み込むことによって両部材間で第1の雄雌嵌合部が形成され、さらに一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10が係合することにより第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間及びリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。また、中空箱形状部材2aは、H形接合金物6bに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0039】

図6、図7は、接合金物6がC形対向接合金物6cで構成された例を示し、図6は斜視図、図7は平面図である。C形接合金物6cは、ウエブ24とフランジ25とから構成される2つのC形部材6c−1の溝部を向い合わせてその端部を取り付け板18の前側面に溶接して構成される。溝部が向かい合う2つのC形部材6c−1の中間部において取り付け板18の前面には一方向挿入型ジョイト雌材10が固着されている。また、図21に示すように取り付け板18の背面にはアンカー筋28が設けてあり、このアンカー筋28をコンクリートに埋設することにより、C形接合金物8がセグメント本体3aの角部のL形の凹部7に固着される。

【0040】

C形接合金物6cは、周方向に隣接するセグメント3の端部同士を突き合わせることにより、各々のC形部材6c−1のウエブ25の側面同士が当接する。このとき各C形接合金物6cとL形の凹部7の側面との間には中空箱形状連結部材2aのウエブ20が嵌合できる幅の間隙8が形成されている。C形接合金物6cが嵌合する中空箱状連結部材2aの構造は図1と同じである。

【0041】

このC形接合金物6cにあっても、セグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4に近接させることにより、中空箱形状部材2aが周方向に当接している2つのC形接合金物6cを同時に包み込むように嵌合する。またこれと同時に、一方向挿入型ジョイト雄材9を一方向挿入型ジョイト雌材10へ挿入することにより、これらが互いに脱出しないように係合することが可能となる。

【0042】

また、C形接合金物6cのウエブ25外面は、中空箱形状部材2aのウエブ20内面と接するように設ける。このとき中空箱形状部材2aのウエブ20は、2つのC形接合金物6Cの外面とL形の凹部7の側面との間の間隙8を介して挿入されることになり、これによりC形接合金物6cへ嵌合されることになる。

【0043】

このように中空箱形状部材2aがC形接合金物6cを包み込むことによって第1の雄雌嵌合部が形成され、さらに一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10が係合することにより第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間およびリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。また、中空箱形状部材2aは、C形接合金物6cに嵌合したときセグメントの外形内に収まるので、セグメント3の平坦性を確保することができる。

【0044】

図1〜図9の各実施形態において、中空箱状連結部材2aと接合金物6との連結手段として、各図に示すように、一方向挿入型ジョイト雄材9と一方向挿入型ジョイト雌材10を係合させることが望ましい。この構成であると、連結部材2と接合金物6を近接することでジョイト雄材9とジョイト雌材10をワンタッチで係合することができ、作業効率を大幅に向上させることができる。また、これに伴って、本発明に係るセグメントの連結構造をシールドトンネルに対しても適用できる途を切り開くことができる。

【0045】

この一方向挿入型ジョイトとしては、例えば特開平11−31698や、特開2004−76518に開示されているオス継手をメス継手に挿入した後、オス継手がメス継手から抜け出すのを防止する機構が付いているものを使用することが望ましい。このため、本発明では、上述した一方向挿入型ジョイト雄材9とジョイト雌材10につき、かかる機能を具備させるようにしてもよい。

【0046】

一方向挿入型ジョイト雄材9の取り付け位置は、セグメント運搬時における便宜を図るべく、図10に示すように連結部材のウエブ20に取り付けることが望ましい。また、一方向挿入型ジョイト雄材9は、図11に示すようにフランジ11にも取り付けるようにしてもよい。

【0047】

また図10は、連結部材2の他の実施形態として、背面にウエブ20を有し、この背面ウエブ20の溝部側前面に一方向挿入型ジョイト雄材9の基端を固着した雄ジョイント付きC形状連結部材2bをも示す。ウエブ20の背面は主桁1の側面に溶接またはボルト接合にて固着する。なお、ウエブ20を一体に有する前面が開口した箱形でもよい(図を省略する)。また、図10において、接合金物6は6面が閉じた箱形状接合金物6dで構成し、前面のウエブ34にジョイント雄材挿入孔を開設し、その内側に一方向挿入型ジョイト雌材10を固着した例を示す。この実施形態においても、C形状連結部材2bの上下のフランジ19が箱形状接合金物6dの上下のフランジ24を包み込むことによって両部材間で第1の雄雌嵌合部が形成され、かつ、一方向挿入型ジョイト雄材9がジョイト雌材10に係合することにより第2の雄雌嵌合部が形成される。この形成された第1と第2の雄雌嵌合部によって、セグメント間とリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。

【0048】

図11は、図10に示すC形状連結部材2bにおいて、そのフランジ先端に第2の一方向挿入型ジョイト雄材9の基端を固着するとともに、これに対応して、後行リング5におけるセグメント3にも前記第2のジョイト雄材9を係合させるための第2の一方向挿入型ジョイト雌材10を設けた例を示す。他の構成は図10の継手部と同じである。

【0049】

図11の実施形態においても、C形状連結部材2bの上下のフランジ19が箱形状接合金物6dの上下のフランジ31を包み込むことによって両部材間で第1の雄雌嵌合部が形成され、かつ、ウエブ25とフランジ24に設けた一方向挿入型ジョイト雄材9が相対するセグメント3の一方向挿入型ジョイト雌材10と係合することで形成される第2の雄雌嵌合部が形成され、この第1と第2の雄雌嵌合部によって、セグメント間とリング間の継手部に作用する引っ張り荷重と曲げ荷重とせん断荷重に対して、セグメント本体3aと同程度の高剛性、高耐力または設計上必要な耐力を発揮させることができる。

【0050】

また、図1〜図9の各実施形態における中空箱状連結部材2aの大きさは、次の条件を満たすように構成する。すなわち、図18に示すように、中空箱形状部材2a等の連結部材2の大きさは、引っ張り荷重に対して、フランジ19の厚み×幅W×2(上下の両フランジ)×素材引っ張り耐力>引っ張り荷重となるように設ける。また、Lの寸法は、一方向挿入型ジョイント9、10が装着できる最低限長さとする。また、継手部に作用する曲げ荷重に対しては、図8、図9のように連結部材2aに添接板17が溶接等で一体化して取り付けられている場合は、上下フランジ19と添接板17よりなるコ字状断面の断面2次モーメントが、曲げ荷重に抵抗するために必要な断面2次モーメント以上となるよう、フランジ板厚×幅Wを決定する。特に連結部において、セグメント本体と同等の曲げ耐力を発揮させるためには、セグメント幅方向で片方に取り付ける連結材の断面2次モーメントをセグメント本体の略1/2以上とする。添接板17が取り付けられていない場合は、連結材の上下フランジ19は隣接リングのセグメント主桁に溶接等で一体化して取り付けられるため、上下フランジ19が一体化しているとして、上下フランジ19による断面2次モーメントが、曲げ荷重に抵抗するために必要な断面2次モーメント以上となるよう、フランジ板厚×幅Wを決定する。

【0051】

次に、図12以降は、連結部材2と接合金物6をボルトで摩擦接合または支圧接合することでセグメント間とリング間の継手を構成する例を示す。図12の実施形態では、セグメント間継手とリング間継手が、セグメント幅方向の両側面の中央部に設けたC形状連結部材2cと、セグメント周方向の両端部に設けた接合金物6eとから構成されている。C形状連結部材2cはウエブ20を主桁1の側面に溶接またはボルト接合にて固着して構成する。接合金物6eは、上下2枚の鋼板を間隔を明けて略平行に配置して構成される。C形状連結部材2cのフランジ19と接合金物6eの上下2枚の鋼板にはボルト挿入孔12が形成されている。セグメントの平坦性を確保するために、C形状連結部材2Cのフランジ外面のボルト挿入孔には、ボルト頭部がセグメント面外方向に飛び出さないよう座刳りを設ける。

【0052】

接合金物6eとセグメント本体3aとの固着手段は任意でよいが、例えば、図23に示すようにL形の凹部7をアングル状の補強金物33によって補強すると共に、接合金物6eの端縁にアンカー筋28を設け、このアンカー筋28を補強金物33に貫通させたうえ中詰めコンクリートに埋設することにより引っ張り抵抗力を向上して、接合金物6eをセグメント本体3aに強固に固着できる。また、接合金物6eは、上下2枚の鋼板を平行に配置する代わりに、図22に示すようにC形鋼のウエブを補強金物33の側面に固着してもよい。

【0053】

図12の継手構造において、後行リング5における周方向に隣接するセグメント3同士を近接させることで、図12のように隣接の接合金物6eを突き合せたうえ、この接合金物6eを相対する先行リング4におけるセグメント3のC形状連結部材2cの上下フランジ19の内側に嵌め合わせ、フランジ19と鋼板のボルト挿入孔12に接合ボルトを挿入しナットに締結することで、隣接リングの千鳥配置の継手部を摩擦接合で連結することができる。また、このとき、先行リング4における周方向に隣接するセグメント3の2つの接合金物6eを後行リング5のC形状連結部材2cの上下フランジ19の内側に嵌め合わせ、フランジ19と鋼板のボルト挿入孔12に接合ボルトを挿入しナットに締結することで、隣接リングの千鳥配置の継手部を摩擦接合で連結することができる。前記のボルト挿入孔12にはセグメントの平坦性を確保するために、接合ボルトの頭部がセグメント面外に飛び出さないように、座刳りを設けることが好ましい。

【0054】

図12の継手部において、C形状連結部材2cと接合金物6eがボルト11により摩擦接合または支圧接合していることで、セグメント間継手に作用する引っ張りと曲げ荷重に抵抗すると共に、C形状連結部材のフランジ面と接合金物6eのフランジ面とが当接していることで、リング間に発生するせん断力に抵抗し、セグメント間継手とリング間継手の両機能を兼用している。摩擦または支圧接合用のボルト11の本数は、引っ張り荷重及び曲げ荷重によってフランジに発生する引っ張り荷重に耐えられる数を用いる。

【0055】

図13は、連結部材2を、図12におけるC形状連結部材2cに代えてこれを断面H形状連結部材2dで構成した例を示す。このH形状連結部材2dは、ウエブ20の側面を主桁1の外側面に溶接すると共に、上下のフランジ19の半分をセグメント本体3a内に埋設する構成とする。このH形状連結部材2dを用いることによって、連結部材の曲げ強度が向上する。図14は、連結部材2を、上下に鋼板を平行に配置してなる連結部材2eで構成した例を示す。この連結部材2eは主桁1の外側の上下縁に2枚の鋼板を平行に溶接して構成するとよい。連結部材2eを用いることによって連結部材の部材重量を減らすことができると共に、上下の鋼板は一体となって、曲げ荷重に抵抗できる。

【0056】

図15は、さらに他の実施形態を示す。この実施形態では、セグメントの両側面の中央部に設ける連結部材2を、複数の雌ねじ孔13を設けた鋼板連結部材2fで構成する。ナットまたは袋ナットを主桁の裏側の雌ねじ孔13の位置に取り付ける。これに対応してセグメント周方向の両端部に設ける接合金物6をボルト挿入孔12を有する鋼板接合金物6fで構成する。セグメント3の角部にはL形の凹部7によりセグメント上面が開口した作業用の空洞21が形成されている。凹部7の前面位置に配置の鋼板接合金物6fの側面は蓋板14で閉じられている。この蓋板14は継手板を延長させ、継手板と兼用としてもよい。図24に示すようにボルト締結用の空洞21を形成するために、簡易な薄板のボックス29を鋼板接合金物6fの背面に接着材または、点付け溶接程度で取り付けてもよい。また、セグメント本体3aの角部のL形の凹部7の一側に沿って設ける鋼板接合金物6fは、その側端部を延長して図24に示すように主桁1の端部に溶接またはボルト締結にて固着する。

【0057】

図15の実施形態において、後行リング5におけるセグメント3の周方向端部を当接してなる後行リング5におけるセグメント3を先行リング4におけるセグメント3に近接させる。これにより鋼板接合金物6fを鋼板連結部材2fと当接させることができる。次に、作業用の空洞21の側からボルト(雄ねじ部材)を鋼板接合金物6fのボルト挿入孔12に挿入して前方に突出させたうえ、鋼板連結部材2fの雌ねじ孔13に締結することで、先行リング4と後行リング5におけるセグメント3を千鳥配置に結合できる。

【0058】

図15の継手構造においても、鋼板連結部材2fが鋼板接合金物6fと当接すると同時に、ボルトをナットに締結することで、鋼板連結部材2fと鋼板接合金物6fが摩擦接合している。これにより、セグメント間継手に作用する引っ張りと曲げ荷重に抵抗すると共に、リング間に発生するせん断力に抵抗することができ、所定の設計耐力を確保することが出来る。また、鋼板連結部材2fは、後行リング5における周方向に隣接するセグメント3を同時に連結できる。また、鋼板連結部材2fと鋼板接合金物6fは摩擦接合させたときセグメント3の外形内に収まるように設けることができるのでセグメント3の平坦性を確保することができる。

【0059】

また、図16、図17に示すように、先行リング4のセグメント3における主桁1の前面に配設した鋼板連結部材2fを、主桁1の後面からボルト11が貫通するように設け、前記鋼板連結部材2fを図15における鋼板接合金物6fと当接したうえ、ボルト11をボルト挿入孔12に挿通し、鋼板接合金物6fの内側の作業用の空洞21の側でナットを締結することで、図15と同様に先行リング4と後行リング5のセグメント3を連結できる。ボルト11は、予め鋼板連結部材2fに取り付け固定しておき、セグメント継手締結時に、ナットを締め付けることが好ましい。

【0060】

図12〜図17に実施形態に示す継手構造は、次の条件を満たすように構成する。すなわち、連結部材2においては、設計引張り荷重に耐えられるように、摩擦接合または支圧接合それぞれに対してボルト11の強度、直径、本数を決定する。ボルト11の配置方法に関しては、例えば、「道路橋示方書・同解説 鋼橋編(社団法人 日本道路協会)」に示されているように、ボルト挿入孔12の径は、ボルト直径に応じて施工誤差を吸収するためにボルト呼び径に3mm加えた値とし、ボルト間隔は、規定されているボルトの最小間隔から最大間隔までの間とし、ボルト11と連結部材2との縁端距離は、縁端部が破壊しないよう規定にある最小縁端距離以上とする。連結部材2のセグメント周方向の必要最低長さは、上記のボルトの孔の径、ボルト間隔、ボルトと連結部材端部との縁端距離の累計とする。

【0061】

また、前記の各実施形態において、連結部材2と接合金物6は、溶接またはボルト接合にて主桁1に固定し、または、図19、図20、図21〜図23において、アングル状の金物33によって主桁1に段差ができる部分にアンカー筋28で強固に固定する例を示したが、更に、図25、図26に示すようにアンカー筋の代わりにアングル状の金物33の背面にガセットプレート30を設け、このガセットプレート30を介してアングル状の金物33をセグメント本体3aに固着すると共に、この補強したアングル状の金物33に連結部材2や接合金物6を溶接してもよい。

【0062】

本発明の施工手順としては、隣接する先行リング4と後行リング5のセグメント継手が来る位置に予め連結部材2を取り付けておく。連結部材2は、工場にて取り付けても構わないし、現場で取り付けても構わないが、予め隣接リングのセグメント主桁1に取り付けておくことが好ましい。

【0063】

本発明は、ボックスカルーバートなどを構成するフラットなセグメントを組付ける場合の継手部に好適であるが、曲率をつけたセグメント及びリング継手に適用することは可能性である。また、実施形態を適宜設計変更して実施することは構わない。

【図面の簡単な説明】

【0064】

【図1】セグメント継手部材として中空箱状連結部材と箱形接合金物を用いた態様を示す斜視図である。

【図2】図1の箱形接合金物の斜視図である。

【図3】図1の箱形接合金物の断面図である。

【図4】H形状接合金物の斜視図である。

【図5】H形状接合金物の断面図である。

【図6】C形状接合金物の斜視図である。

【図7】C形状接合金物の平面図である。

【図8】中空箱状連結部材の斜視図である。

【図9】中空箱状連結部材の正面図である。

【図10】連結部材と接合金物の他の実施形態の側面図である。

【図11】連結部材と接合金物のさらに他の実施形態の側面図である。

【図12】連結部材と接合金物のさらに他の実施形態の斜視図である。

【図13】連結部材のさらに他の実施形態の斜視図である。

【図14】連結部材のさらに他の実施形態の斜視図である。

【図15】連結部材と接合金物のさらに他の実施形態の斜視図である。

【図16】連結部材のさらに他の実施形態の斜視図である。

【図17】図16の連結部材の取り付け態様を示す平面図である。

【図18】連結部材の長さ方向と幅方向の寸法で示される該連結部材の平面図である。

【図19】図1の箱形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図20】図4のH形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図21】図6のC形接合金物のセグメント本体へのアンカー筋による取り付け態様を示す平面図である。

【図22】C形鋼を用いてなる=形状接合金物のセグメント本体への取り付け態様を示す平面図である。

【図23】図12に示す鋼板を用いてなる=形状接合金物のセグメント本体へアンカー筋による取り付け態様を示す平面図である。

【図24】図15に示す鋼板接合金物のセグメント本体への取り付け態様を示す平面図である

【図25】箱形接合金物を取り付けるセグメント主桁の補強構造を示す平面図である。

【図26】箱形接合金物を取り付けるセグメント主桁の補強構造を示す斜視図である。

【符号の説明】

【0065】

1 主桁

2 連結部材

2a 中空箱状連結部材

2b 雄ジョイント付きC形状連結部材

2c C形状連結部材

2d H形状連結部材

2e 連結部材

2f 鋼板連結部材

3 セグメント

3a セグメント本体

4 先行リング

5 後行リング

6 接合金物

6a 箱形状接合金物

6b H形状接合金物

6c C形状接合金物

6d 箱形状接合金物

6e 接合金物

6f 鋼板接合金物

7 凹部

8 間隙

9 一方向挿入型ジョイト雄材

10 一方向挿入型ジョイト雌材

11 ボルト

12 ボルト挿入孔

13 雌ねじ孔

14 蓋板

17 添接板

18 取り付け板

19 中空箱状連結部材またはC形状連結部材のフランジ

20 中空箱状連結部材またはC形状連結部材のウエブ

21 鋼板接合金物の背面の空洞

22 H形状接合金物のフランジ

23 H形状接合金物のウエブ

24 C形状接合金物のフランジ

25 C形状接合金物のウエブ

27 継手板

28 アンカー筋

29 空洞を形成するための金物

30 ガセットプレート

31 箱形接合金物のフランジ

32 挿入孔

33 アングル状金物

34 箱形接合金物のウエブ

【特許請求の範囲】

【請求項1】

セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部を外部に露出させた接合金物を固定すると共に、セグメント間の連結機能を有する連結部材を設け、周方向に隣接するセグメントを跨いで該連結部材を配置するとともに、前記各セグメントに設けられた接合金物に該連結部材を連結してなることを特徴とするセグメントの連結構造。

【請求項2】

前記連結部材は、隣接する先行リングと後行リングの接合部側に取り付けられていることを特徴とする請求項1記載のセグメントの連結構造。

【請求項3】

前記連結部材は、接合金物との接合部側が開口する中空箱形状で構成され、その内面が前記接合金物の外面と接すると共に、これを覆うように取り付けられていることを特徴とする請求項1または2記載のセグメントの連結構造。

【請求項4】

前記連結部材は、その内面が箱形またはC形またはH形状からなる接合金物の外面と接するとともに、これを覆うように取り付けられていることを特徴とする請求項3記載のセグメントの連結構造。

【請求項5】

前記連結部材は、フランジおよびウエブを有するC形状部材であり、又は上下2枚の鋼板を間隔を明けて略平行に配置することで構成され、

前記連結部材と接合金物は、互いにボルトにて締結されることを特徴とする請求項1または2に記載のセグメントの連結構造。

【請求項6】

前記連結部材の断面2次モーメントが、セグメント本体の断面2次モーメントの略1/2以上であることを特徴とする請求項1〜5のいずれか1項に記載のセグメントの連結構造。

【請求項7】

前記連結部材は、板状で構成され、セグメント間継手としての板状の接合金物と摩擦接合にて締結されていることを特徴とする請求項1または2に記載のセグメントの連結構造。

【請求項8】

前記連結部材並びに前記接合金物は、ボルトまたは一方向挿入型ジョイントとで連結されていることを特徴とする請求項1〜6のいずれか1項に記載のセグメントの連結構造。

【請求項9】

前記連結部材並びにこれに取り付けられるセグメントは、溶接又は摩擦接合により互いに結合されてなることを特徴とする請求項1〜8の何れか1項に記載のセグメントの連結構造。

【請求項10】

前記連結部材及び/又は前記接合金物は、形鋼からなることを特徴とする請求項1〜9の何れか1項に記載のセグメントの連結構造。

【請求項1】

セグメント部材を継手部材を用いてトンネル周方向と軸方向に連結してなる構造物におけるセグメントの連結構造において、セグメント間の継手部材としてセグメント幅方向両側に連結部材との係合部を外部に露出させた接合金物を固定すると共に、セグメント間の連結機能を有する連結部材を設け、周方向に隣接するセグメントを跨いで該連結部材を配置するとともに、前記各セグメントに設けられた接合金物に該連結部材を連結してなることを特徴とするセグメントの連結構造。

【請求項2】

前記連結部材は、隣接する先行リングと後行リングの接合部側に取り付けられていることを特徴とする請求項1記載のセグメントの連結構造。

【請求項3】

前記連結部材は、接合金物との接合部側が開口する中空箱形状で構成され、その内面が前記接合金物の外面と接すると共に、これを覆うように取り付けられていることを特徴とする請求項1または2記載のセグメントの連結構造。

【請求項4】

前記連結部材は、その内面が箱形またはC形またはH形状からなる接合金物の外面と接するとともに、これを覆うように取り付けられていることを特徴とする請求項3記載のセグメントの連結構造。

【請求項5】

前記連結部材は、フランジおよびウエブを有するC形状部材であり、又は上下2枚の鋼板を間隔を明けて略平行に配置することで構成され、

前記連結部材と接合金物は、互いにボルトにて締結されることを特徴とする請求項1または2に記載のセグメントの連結構造。

【請求項6】

前記連結部材の断面2次モーメントが、セグメント本体の断面2次モーメントの略1/2以上であることを特徴とする請求項1〜5のいずれか1項に記載のセグメントの連結構造。

【請求項7】

前記連結部材は、板状で構成され、セグメント間継手としての板状の接合金物と摩擦接合にて締結されていることを特徴とする請求項1または2に記載のセグメントの連結構造。

【請求項8】

前記連結部材並びに前記接合金物は、ボルトまたは一方向挿入型ジョイントとで連結されていることを特徴とする請求項1〜6のいずれか1項に記載のセグメントの連結構造。

【請求項9】

前記連結部材並びにこれに取り付けられるセグメントは、溶接又は摩擦接合により互いに結合されてなることを特徴とする請求項1〜8の何れか1項に記載のセグメントの連結構造。

【請求項10】

前記連結部材及び/又は前記接合金物は、形鋼からなることを特徴とする請求項1〜9の何れか1項に記載のセグメントの連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2006−291517(P2006−291517A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−111656(P2005−111656)

【出願日】平成17年4月8日(2005.4.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月8日(2005.4.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]