セグメントの連結構造

【課題】施工期間の短縮化を図りつつ、トンネル双方の組立施工誤差を吸収可能としたセグメントの連結構造を提供する。

【解決手段】各セグメント2の主桁22は、トンネル軸方向に隣接する他の主桁22とエンドプレート25を介して連結され、また先端に支圧プレート24が設けられ、またエンドプレート25と支圧プレート24との中間には、応力伝達桁26がトンネル軸方向に設けられ、一方のセグメント2の主桁22間に他方のセグメント2の主桁22が施工誤差を吸収可能な間隙をもって遊嵌され、一方のセグメント2の主桁22間のエンドプレート25が他方のセグメント2の主桁22先端の支圧プレート24に対面された状態で構成される。

【解決手段】各セグメント2の主桁22は、トンネル軸方向に隣接する他の主桁22とエンドプレート25を介して連結され、また先端に支圧プレート24が設けられ、またエンドプレート25と支圧プレート24との中間には、応力伝達桁26がトンネル軸方向に設けられ、一方のセグメント2の主桁22間に他方のセグメント2の主桁22が施工誤差を吸収可能な間隙をもって遊嵌され、一方のセグメント2の主桁22間のエンドプレート25が他方のセグメント2の主桁22先端の支圧プレート24に対面された状態で構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、隣接するセグメントを互いに周方向へ連結してトンネルを構成する際に用いられるセグメントの連結構造に関し、特に2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成する際に好適なセグメントの連結構造に関する。

【背景技術】

【0002】

従来、シールド工法に基づいて構築されるいわゆるシールドトンネルは、構造的に安定した円形断面のトンネルが主流である。しかし、近年における都市部の地下道路網の整備が進展するにつれて、2本のトンネルが分岐又は合流するトンネル分岐合流部が必要となるケースが増加している。特にこのトンネル分岐合流部は、1本の本線トンネルに対して1本のランプトンネルを連結させるケースにおいて頻繁に利用されている。

【0003】

従来においてトンネル分岐合流部は、地表から地面を掘り下げて施工を行う開削工法が主流であった。この開削工法では、トンネル間の地盤を取り除くために施工時にトンネルに作用する土水圧を比較的小さくすることができるという利点はある。

【0004】

しかしながら、この開削工法では、トンネル分岐合流部の施工箇所が地表からの開削工事ができる場所に限定されてしまう。即ち、開削工法に基づいて施工を行う場合には、トンネル分岐合流部を構築するための用地を確保しなければならないという問題点があった。また大深度地下においてこのようなトンネル分岐合流部を施工しなければならないときには、かかる開削の掘削労力が過大となり、地下水対策も含めて工費が割高になるという問題点があった。

【0005】

このため、用地節約の問題や、大深度のトンネル施工に適するという観点から、特に近年におけるトンネル分岐合流部の構築方法は、上述した開削工法からいわゆる非開削工法へと移行しつつある。

【0006】

この非開削工法は、図20に示すように、地表から地盤を掘削することなく、あくまで地中に開けた横穴201を利用して本線トンネル202とランプトンネル203を連結するためのトンネル分岐合流部を構築する。このとき、トンネル202、203上部の地盤204からの上載荷重が作用するために、トンネル分岐合流部の施工時に各トンネル202、203に作用する土水圧が大きく発生する。なお、この非開削工法に基づいてトンネル分岐合流部を構築する方法は、限られたスペースの中で確実にセグメント同士を現場接続可能な高耐力の連結構造が必要とされていた。

【0007】

図21(a)は、この非開削工法に基づいて構築された、本線トンネル202とランプトンネル203とが分岐又は合流するためのトンネル分岐合流部206の完成図を示している。このトンネル分岐合流部206が、地盤204における土被りが50mを超える大深度トンネルに適用される場合には、土圧に加えて0.5MPa以上の大きな地下水圧が作用することになる。図21(b)は、トンネル分岐合流部206に作用する曲げモーメントの分布を示している。トンネル分岐合流部206は、本線トンネル202並びにランプトンネル203を包含する横長形状のトンネル断面として構成されるところ、当該横長形部に大きな正曲げが発生する。この正曲げはトンネル内空面側へ引張力が負荷される形で作用することになる。このため、トンネル分岐合流部206では、このような大きな正曲げに対抗し得る、高耐力、高剛性のセグメント間連結構造を確立する必要があり、更には高止水性能をも兼ね備えたセグメント間連結構造とする必要もあった。

【0008】

従来においては、鉄筋コンクリート(RC)部材からなるセグメントにより、トンネル分岐合流部206を構成する方法が提案されている。しかしながら、このRC部材により高剛性のセグメント構造を構成するためには、RC部材の桁高さを2〜3m程度としなければならず、トンネル内空の建築限界を侵す虞があった。

【0009】

また従来においては、例えば図22に示すような本線トンネル101とランプトンネル103の接続構造119も提案されている(例えば、特許文献1参照。)。本線トンネル101とランプトンネル103との間隔は、徐々に変化することになるが、この本線トンネル101を構成するセグメント125とランプトンネル103を構成するセグメント131間を、この接続構造119を介して連結していくことになる。

【0010】

図23(a)は、この図22における接合構造119のA部分の水平方向の断面図を、また図23(b)は、接合構造119のB部分の水平方向の断面図を示している。

【0011】

この接続構造119では、本線トンネル101のセグメント125の端面126と、ランプトンネル103のセグメント131の端面128との間に設置されるものである。また、この接続構造119は、一端がセグメント125の端面126に固定されたコマ材127を備え、このコマ材127は、セグメント125のリング間の継手面の延長上に固定される。また、このコマ材127は、例えばH形鋼の両端に継手板133を固定したものである。

【0012】

ちなみに、図23(a)に示すA部分では、本線トンネル101とランプトンネル103の間隔は一定であるため、長方形状のコマ材127を介装することになる。これに対して、図23(b)に示すB部分では、本線トンネル101とランプトンネル103の間隔が拡大又は縮小することから、コマ材127を台形状に構成する。そして、コマ材127の継手板133とH形鋼129の継手板との間には、誤差吸収プレート141を挟み込む。

【特許文献1】特開平2006−283285号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

ところで、シールド工法に基づいて構築されるシールドトンネルのセグメントの連結構造は、例えばシールドマシンの姿勢制御時やセグメントリングを組み立てる際の組立施工誤差が発生する場合が多い。この組立施工誤差は、トンネル軸方向、トンネル周方向に対して最大40〜50mm程度の範囲内で管理される場合が多い。特に、2本のトンネルが分岐又は合流される場合には、本線トンネル、ランプトンネルの双方に組立施工誤差が既に生じている。このため、これらを互いに分岐合流させるトンネル分岐合流部を構成するセグメントにおいては、これら本線トンネル、ランプトンネル双方の組立施工誤差を吸収する必要が出てくる。

【0014】

しかしながら、上述した従来の特許文献1の開示技術では、このような組立施工誤差を吸収するためには、接続部材としてのH形鋼129やコマ材127を、現場接続に必要な所定の寸法に切り込み、さらに接続時における部材同士の位置合わせを行うために誤差吸収プレート141を挟み込む必要がある。特にこの特許文献1の開示技術では、実際に現場において配設されたトンネル分岐合流部を構成するセグメントにおいて、現場測量に基づき組立施工誤差の詳細な寸法を調査した上で、これに見合ったコマ材127等を製作し、これを現場搬入してセグメント125のリング間の継手面の延長上に固定する必要がある。

【0015】

即ち、この特許文献1の開示技術では、このトンネル分岐合流部付近の土砂を排除し、現場測量、コマ材127等の製作に長期間を要し、その間工事を中断しなければならないという問題点があった。従って、特に近年において高まりつつある施工期間を短縮化の要請に応えることができなかった。また誤差吸収プレート141を挟む界面では、せん断伝達性能に乏しいことから、構造力学的観点から不都合が生じる可能性も高かった。

【0016】

また特にトンネル軸方向に直交する主桁を有するセグメントにより、本線トンネルとランプトンネルを構成する際において、上述したB部分に示すような本線トンネルとランプトンネルの間隔が拡大又は縮小する区間では、図24に示すように、本線トンネル側から延長されてくる主桁151と、ランプトンネル側から延長されてくる主桁152間で互いに異なる角度で交差することになる。このような主桁151、152間における角度のズレを解消するためには、上述の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に上記角度のズレを解消しつつ互いのセグメントを強固に連結可能な構成とすることにより、施工期間の短縮化を図る必要性もあった。

【0017】

そこで本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの連結構造において、施工期間の短縮化を図りつつ、トンネル双方の組立施工誤差を吸収可能としたセグメントの連結構造を提供することにある。

【課題を解決するための手段】

【0018】

上述した課題を解決するために、本発明に係るセグメントの連結構造は、トンネル軸方向に直交する複数の主桁を有するセグメントを互いに連結する際に適用されるトンネル用のセグメントの連結構造において、各セグメントの主桁は、トンネル軸方向に隣接する他の主桁とエンドプレートを介して連結され、また先端に支圧プレートが設けられ、また上記エンドプレートと上記支圧プレートとの中間には、応力伝達桁がトンネル軸方向に設けられ、一方のセグメントの主桁間に他方のセグメントの主桁が施工誤差を吸収可能な間隙をもって遊嵌され、上記一方のセグメントの主桁間のエンドプレートが他方のセグメントの主桁先端の支圧プレートに対面され、上記一方のセグメントにおける上記応力伝達桁が上記他方のセグメントの主桁からトンネル内空面側及び/又はトンネル外面側に位置し、さらに互いに遊嵌された一方のセグメントの主桁と他方のセグメントの主桁との間隙には、充填材が充填されていることを特徴とする。

【発明の効果】

【0019】

上述した構成からなる本発明では、一方のセグメントの主桁間に他方のセグメントの主桁を遊嵌しているため、トンネル分岐合流部を構成する2本のトンネル双方の組立施工誤差を吸収することが可能となる。

【0020】

また、上述した構成からなる本発明では、負荷された軸力、曲げモーメントやせん断力を応力伝達桁や、エンドプレート等を介して伝達させることができることから、応力の伝達性能を向上させることが可能となる。

【0021】

さらに、本発明では、セグメントを互いに連結する際においても、従来技術の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に施工誤差を解消しつつ互いのセグメントを強固に連結することが可能となる。このため、施工期間の短縮化を図ることが可能となる。

【0022】

特に、本発明では、簡易な応力伝達構造により曲げモーメントやせん断力の伝達を可能とするものである。ちなみに曲げモーメントやせん断力の伝達可能な性能は、主桁全強度の70%程度である。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態として、2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの連結構造について、図面を参照しながら詳細に説明する。

【0024】

本発明を適用したセグメントの連結構造が適用されるトンネル分岐合流部1は、例えば図1に示すように、本線トンネル11とランプトンネル12とが合流して1本のトンネル13へと連結する。換言すれば、1本のトンネル13から本線トンネル11とランプトンネル12へ分岐する部分である。因みに、この図1(a)は、1本のトンネル13から、本線トンネル11並びにランプトンネル12へと2本に分岐するまでの構成を示しており、図1(b)は、この図1(a)におけるA−A断面図、図1(c)は、B−B断面図、図1(d)は、C−C断面図、図1(e)は、D−D断面図である。

【0025】

ここで、本線トンネル11とランプトンネル12とが合流して1本のトンネル13へと連結する場合を例に挙げて説明をする。本線トンネル11とランプトンネル12は、D−D断面図で示されるように、円形筒状のセグメントリングをトンネル軸方向に連続させる形で地中に埋設されている。ここで図1(a)に示す対象区間k1は、本線トンネル11並びにランプトンネル12が合流する区間である。対象区間k1に入り、トンネル11、12を互いに合流させる場合には、例えばC−C断面図(図1(d))に示すように、本線トンネル11の外周を構成していたセグメントの残置部11aと、ランプトンネル12の外周を構成していたセグメントの残置部12aとの間に、新たにセグメントを新設し、さらに仕切壁15を設けていくことになる。この新設されたセグメントが連続する領域を新設部14という。

【0026】

この対象区間k1においては、本線トンネル11とランプトンネル12の各中心軸が徐々に接近してゆき、これに伴って新設部14の長さは、B−B断面図(図1(c))に示すように徐々に短縮化され、また仕切壁15も取り外される。そして、最終的にA−A断面図(図1(b))に示されるような1本の円形筒状のトンネル13へと連結され、対象区間k1は終了することになる。

【0027】

本発明を適用したセグメントの連結構造は、この新設部14を構成するセグメントと、本線トンネル11、ランプトンネル12を構成するセグメントの残置部11a、12aとの間で互いに隣接するセグメント周方向へ連結する際に用いられる。

【0028】

図2は、残置部11a、12aと、新設部14との連結構造を例示したものである。セグメント2は、それぞれ鋼殻の内部にコンクリートを充填した合成セグメントである。また、このセグメント2は、残置部11a、12aにおける上端、下端に位置するものであり、新設部14との連結箇所に位置するセグメントである。即ち、新設部14から延長されてきたセグメント2と、残置部11a、12aから延長されてきたセグメント2を互いに連結することにより連結構造を構成するものである。

【0029】

図3、4は、セグメント2の拡大斜視図を示している。この図3、4に示すセグメント2は、図2におけるH部分を構成するセグメント2を例に挙げており、図3は、新設部14から延長されてきたセグメント2であり、図4は、残置部11a、12aから延長されてきたセグメント2を示している。但し、他のI,J、K部分を構成するセグメント2も同様の構成により具体化されるものであるから、図3が残置部11a、12aから延長されてきたセグメント2を構成し、図4が、新設部14から延長されてきたセグメント2を構成する場合もあり得る。また、下側のJ、K部分においては、通常のRCセグメントを用いるようにしてもよい。

【0030】

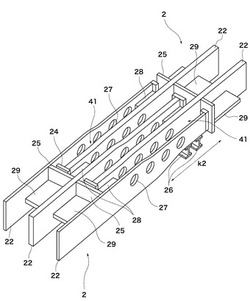

セグメント2は、トンネルの軸方向に直交する主桁22と、主桁22先端に設けられた支圧プレート24と、トンネル軸方向に隣接する主桁22間を連結するエンドプレート25と、エンドプレート25と支圧プレート24との中間に設けられた2本の応力伝達桁26とを備えている。

【0031】

主桁22は、図3に示す形態においては2枚で構成されており、図4に示す形態では、トンネル軸方向両端に形成された外主桁と、この外主桁の中間に配設された中主桁の3枚で構成される場合を示しているが、これに限定されるものではなく、いかなる枚数で構成されていてもよい。通常、この主桁22は、2枚乃至4枚で構成される。各主桁22は、互いに同一形状となるように成形、加工が施された鋼板で構成される。この主桁22は、先端の桁高縮小区間k2において桁高さが小さくなるように設定されている。この桁高縮小区間k2よりも後端側は、桁高さが大きく設定されている。また、この主桁22の板厚は30〜100mm程度で構成されている。ちなみに、この主桁22には、所定の間隔をおいて開口孔27が形成されていてもよい。

【0032】

支圧プレート24は、主桁に対して溶接等の手段により固着されるものであり、その板厚は30〜100mm程度である。支圧プレート24からトンネル周方向に向けて主桁22側面に補剛プレート28が取り付けられている。この補剛プレート28の板厚も30〜100mm程度であり、主桁22並びに支圧プレート24に対して溶接等により固着されている。

【0033】

エンドプレート25は、主桁22に対して直交する方向、換言すればトンネル軸方向に向けて延長される形で配設され、その板厚は30〜100mm程度で構成される。また、このエンドプレート25は、主桁22間を架設するように配設され、これに溶接等により固着されている。また、エンドプレート25から後端側へ向けて主桁22側面に補剛プレート29が取り付けられている。この補剛プレート29の板厚も30〜100mm程度であり、主桁22並びに支圧プレート24に対して互いに直交する向きで溶接等により固着されている。

【0034】

応力伝達桁26a、26bは、上下フランジとウェブとからなるH形鋼で構成される。ちなみに、この応力伝達桁26a、26bは、エンドプレート25と支圧プレート24との中間において配設されていればよいが、桁高縮小区間k2よりも後端側において配設されていることが必須となる。応力伝達桁26a、26bは、主桁22側面を架設するように配設され、溶接等の手段により固着されている。応力伝達桁26a、26bは、曲げ剛性に優れる断面H形状或いは断面箱型形状で構成されていてもよいが、さらに断面T型、C型、L型で構成されていてもよい。また、応力伝達桁26a、26bは、2本に亘って設けられる場合に限定されるものではなく、少なくとも1本以上で構成されていればよい。

【0035】

上述の如き構成からなるセグメント2を連結する際には、互いに連結すべき一方のセグメント2を構成する主桁22間に、他方のセグメント2の主桁22が施工誤差を吸収可能な間隙をもって遊嵌させることにより行う。具体的には、図5、6に示すように、一方のセグメント2を構成する主桁22と、他方のセグメント2の主桁22との間で互いに間隙が形成される状態で、遊びを持った状態で嵌められる。このとき、一方のセグメント2を構成する主桁22と、他方のセグメント2の主桁22との間で互いに動くことができる程度の間隙が形成されていることが必要となる。この間隙を設ける理由は、互いの施工誤差を吸収するためである。

【0036】

図5、6の例では、一方のセグメント2の主桁22間のエンドプレート25が他方のセグメント2の主桁22先端の支圧プレート24に対面する形とされている。このとき、エンドプレート25と支圧プレート24との間に間隙が形成されるように調整されている。同様に、一方のセグメント2の主桁22と、他方のセグメント2の主桁22とは互いに間隙が形成されるように調整されている。このような間隙が形成されることにより、セグメント2間同士で、互いにトンネル軸方向、トンネル周方向、更には、内空面側から地山側へと、水平移動又は垂直移動することができる。また、とくにこのような間隙が形成されていることにより、一方のセグメント2を構成する主桁22と、他方のセグメント2を構成する主桁22とを互いに斜めに角度を持たせて配置することも可能となる。

【0037】

なお、互いに遊嵌された主桁22、並びにエンドプレート25、支圧プレート24との間隙には、充填材41が充填されている。この充填材41の材料としては、例えば高強度モルタルやコンクリート等の経時固化材等が適用される。ちなみに、充填性を良好にするためには、例えばAE(Air Entrain)減水剤等の流動化剤を添加したスランプフロー50cm以上の高流動タイプのものを適用するようにしてもよい。この充填材41を充填する際には、例えば現場で型枠を設置して充填されることになる。

【0038】

ちなみに、このセグメント2の連結時においては、主桁22の先端に形成された支圧プレート24と、相手側のセグメント2におけるエンドプレート25とが間隙を介して対面することになり、当該間隙には、充填材41が充填されることから、この支圧プレート24とエンドプレート25とは互いに充填材41を介して対面することになる。また、桁高縮小区間k2においては、応力伝達桁26a、26bと、主桁22とが上下方向に近接又は接触することになる。

【0039】

このようにして連結されるセグメント2において例えば図7(a)に示すような方向で軸力Dが主桁22を介して伝わってきた場合には、支圧プレート24とエンドプレート25とを互いに向かい合わせに配置し、その間隙には充填材41を介装していることから、当該軸力Dを支圧プレート24(エンドプレート25)、充填材41、エンドプレート25(支圧プレート24)の順で伝達させることが可能となる。そして、この伝達させた軸力は、相手側のセグメント2の主桁22を介して伝達されていくことになる。

【0040】

特に上述した補剛プレート28、29を形成させておくことにより、軸力Dを支圧プレート24(エンドプレート25)、充填材41、エンドプレート25(支圧プレート24)の順で伝達させる際において、支圧プレート24、エンドプレート25の剛性を補うことが可能となる。

【0041】

また、主桁22に対して開口孔27を設けておくことにより、当該開口孔27から充填材41を介して力を伝達させることも可能となり、軸力の伝達性能をより向上させることが可能となる。

【0042】

また、上述の如く連結されるセグメント2において例えば図7(b)に示すような方向で曲げモーメントEが加わった場合には、偶力が形成されてこれに基づく伝達力Fが負荷されることになる。同様にせん断力Gが加わった場合にもこれに基づく伝達力Fが負荷される。

【0043】

しかし、本発明では、セグメント2の連結時に、桁高縮小区間k2においては、応力伝達桁26a、26bと、主桁22とが上下方向に近接又は接触することになるため、内空面側から地山側、或いは地山側から内空面側へと伝達してくる伝達力Fは、この上下方向に配列した応力伝達桁26を介してそれぞれ上下方向へと伝達させることが可能となる。また、主桁22に対して開口孔27を設けておくことにより、当該開口孔27から充填材41を介して力を伝達させることも可能となり、曲げ応力の伝達性能をより向上させることが可能となる。

【0044】

特に本発明においては、一方のセグメント2の応力伝達桁26と、他方のセグメント2の応力伝達桁26との距離がある程度離間させていることから、曲げモーメントEやせん断力Gに基づく伝達力Fをより効果的に伝達させることが可能となる。

【0045】

本発明を適用したセグメントの連結構造は、例えば図8に示すような形態に適用することも可能である。

【0046】

この図8(a)に示す形態において上述した図3〜5に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。

【0047】

このセグメント2には、地山側から内空面側にかけて縦リブ30が所定の間隔をおいて設けられている。セグメント2においては、図中紙面奥行き方向に相当するトンネル軸方向に向けてリングボルト孔31がそれぞれ縦リブ30の間に設けられている。このリングボルト孔31はトンネル軸方向に隣接する他のセグメントと連結する際に用いられるものである。また、セグメント2には、周方向に隣接する残置部11aにおける他のセグメントと連結可能とするための図示しないセグメントボルト孔が穿設された継手板32がさらに設けられている。さらに支圧プレート24とエンドプレート25との間隙並びに主桁22と応力伝達桁26との間隙は、施工余裕しろとして設定されているものである。

【0048】

本発明を適用したセグメントの連結構造は、例えば図8(b)に示すような形態に適用することも可能である。

【0049】

この図8(b)に示す形態において上述した図8(a)に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。支圧プレート24および補剛プレート28が2段に分割して設けられている。この様な構造にすることで当該軸力Dを伝達する性能が向上する。支圧プレート24とエンドプレート25との伝達に加えて、軸力Dを支圧プレート24(応力伝達桁26a)、充填材41、応力伝達桁26a(支圧プレート24)の順で伝達させることが可能となる。そして、この伝達させた軸力は、相手側のセグメント2の主桁22を介して伝達されていくことになる。

【0050】

本発明を適用したセグメントの連結構造は、例えば図9に示すような形態に適用することも可能である。

【0051】

この図9に示す形態において上述した図8に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。

【0052】

応力伝達桁26は、主桁22の底面に設けられている。この仮にこのような主桁22の外側に応力伝達桁26を設けた場合においても、同様の効果を得ることはできる。しかし、図8に示す形態の如く応力伝達桁26を主桁22の桁高さに収まるように配置する構成の方が、トンネル必要内空を侵す虞がない点で有利である。

【0053】

本発明を適用したセグメントの連結構造は、例えば図10に示すように、新設部14から延長されてくるセグメント3について、新設部14の一部を構成する立ち上がり部40を形成するようにしてもよい。この立ち上がり部40においても縦リブ30やリングボルト孔31を設けるようにしてもよい。

【0054】

また図11は、応力伝達桁26をそれぞれ地山側に設けた例を示している。これにより、特に図中に示すような方向の曲げモーメントEが負荷された場合において、この地山側に設けられた応力伝達桁26と主桁22との間で伝達力を伝達させることが可能となる点で有利となる。

【0055】

また図12は、応力伝達桁26をそれぞれ地山側、内空面側の双方に設けた例を示している。これにより、曲げモーメントEがいかなる方向であっても、この地山側並びに内空面側の双方に設けられた応力伝達桁26が、主桁22との間で伝達力を伝達させることが可能となる点で有利となる。

【0056】

次に、本発明を適用したセグメント連結構造の施工方法について図面を参照しながら詳細に説明をする。

【0057】

先ず、トンネル分岐合流部を構成する本線トンネル11とランプトンネル12について、残置部11a、12aと新設部14との連結部位に相当する箇所について図13に示すような仮設用セグメント4を仕込んでおく。この仮設用セグメント4は、地山側から内空面側にかけて縦リブ51が所定の間隔をおいて設けられている。仮設用セグメント4においては、図中紙面奥行き方向に相当するトンネル軸方向に向けてリングボルト孔53がそれぞれ縦リブ51の間に設けられ、土砂の侵入を防止すべく地山側においてスキンプレート52が配設されている。このリングボルト孔53はトンネル軸方向に隣接する他のセグメントと連結する際に用いられるものである。また、仮設用セグメント4には、周方向に隣接する撤去部5における他のセグメントと連結可能とするための図示しないセグメントボルト孔が穿設された継手板54がさらに設けられている。さらに、この仮設用セグメント4は、エンドプレート25が後端側に設けられており、これに対してさらに補剛プレート29が固着されている。

【0058】

この段階においては、本線トンネル11、ランプトンネル12において、今後撤去すべき撤去部5を構成するセグメントが連結されたままの状態にある。

【0059】

次に、トンネル周囲の地盤等を凍結させて補強した後、本線トンネル11とランプトンネル12間の土砂を掘削する。

【0060】

次に仮設用セグメント4の縦リブとスキンプレート等を除去して、セグメント2の構成に成形する。この段階と前後して撤去部5を構成するセグメントを除去するようにしてもよい。

【0061】

次に、図15に示すように、新設部14を構成する。このとき、残置部11a、12aから延長されてきたセグメント2と、新設部14から延長されてきたセグメント2とを互いに遊嵌させる。このとき、互いの施工誤差を吸収するように位置調整を行う。ちなみに、この新設部14のセグメントを構成する際には、重機を用いて実行することになるが、かかる段階において施工誤差が具体的にどれくらい発生しているかが比較的明るみに出てくる場合もあるため、互いのセグメント2の位置合わせをその段階において実行することが望ましい。

【0062】

次に、図16(a)に示すように、互いに連結すべきセグメント2の主桁22、支圧プレート24、エンドプレート25の間隙に充填材41を充填する。上述の如くセグメント2間は互いに施工誤差が吸収された状態にあり、かかる状態においてこれらを固定するために充填材41を充填することになる。この充填材41を隙間なく充填させることにより、止水性をも確保することが可能となる。

【0063】

図16(b)は、新設部14において鋼製部材の周囲を鉄筋コンクリート121で覆い鉄骨鉄筋コンクリート構造断面を構成する例を示している。本構成は新設部14を構成する鋼製部材の現場組立が完了した後に、その周囲に図示しない鉄筋および型枠を設置し型枠の内部にコンクリートを充填することで完成させることができる。この鉄筋コンクリート121で覆う構成により新設部14の部材耐力および剛性が高められ、トンネル分岐合流部断面の変形抑制などの効果を得ることが可能となる。なお、この鉄筋コンクリート121で覆う構成は連結部の構成には拘わらないため、本発明の効果とするところの連結構造の性能には影響はない。

【0064】

図17は、互いにトンネル軸方向に隣接するセグメント2をトンネル軸方向に連結させた例を示している。この例では、各セグメント2は、3本の主桁22により構成され、各セグメント2における軸方向端部に位置する主桁を互いに接合することにより、軸方向への連結を成り立たせている。そして、この接合された主桁22が他方のセグメント2の主桁22間にそれぞれ遊嵌される。

【0065】

上述の如き本発明を適用したセグメント連結構造の施工方法では、従来技術の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に施工誤差を解消しつつ互いのセグメントを強固に連結することが可能となる。このため、施工期間の短縮化を図ることが可能となる。また、誤差吸収プレートを配設する必要性も無くなることから、工期をさらに短縮化することができる。

【0066】

ちなみに本発明を適用したセグメントの連結構造は、この新設部14を構成するセグメントと、本線トンネル11、ランプトンネル12を構成するセグメントの残置部11a、12aとの間で互いに周方向へ連結する際に用いられる場合に限定されるものではなく、例えば図18に示すように、新設部14を構成するセグメント間においても適用可能である。

【0067】

この図18に示す形態では、ランプトンネル12側から延長されてきた新設部14においてセグメント2を設け、また本線トンネル11側から延長されてきた新設部14においてセグメント2を設ける。そして、これらセグメント2間を上述した方法と同様に連結させる。このとき、この新設部14の中央付近にこのセグメント2の連結構造を1箇所設けることが望ましい。その理由として、ランプトンネル12側から延長されてきた新設部14のセグメントを構成する主桁22と、本線トンネル11側から延長されてきた新設部14のセグメントを構成する主桁22は、特に本線トンネル11とランプトンネル12の間隔が拡大又は縮小する区間において互いに異なる角度で交差することになる。このような主桁22間の角度のズレを解消するためには、角度のズレを解消しつつ互いのセグメントを強固に連結可能な本発明をこの新設部14の中央付近に設けることにより対処することが可能となるためである。

【実施例1】

【0068】

トンネル分岐合流部1の仕様としては、本線トンネル11の外径が12.3m、ランプトンネル12の外径が9.9m、双方のトンネル11、12の中心間の距離が9.4m、セグメント2を構成する主桁22の設計断面力は、軸力が8391kN、曲げが1800kNmである。

【0069】

本発明を適用した場合に、本線トンネル11、ランプトンネル12のセグメントの桁高は700mm、接続部材の桁高が600mmであるのに対して、接続部材をRC構造とした場合に、本線トンネル11、ランプトンネル12のセグメントの桁高は700mm、接続部材の桁高が4000mmとなり、トンネル必要内空を侵すことが判明した。

【0070】

また、セグメント2、3における間隙を図19(a),(b)に示すサイズで設定をする。即ち、図中に示す座標系においてX方向には+225mm、−100mm移動可能とし、Z方向には±50mm移動可能とし、紙面奥行き方向(Y方向)には、±50mm移動可能としている。また図16(c)中、角度θyは、±2.6°変動可能としている。

【図面の簡単な説明】

【0071】

【図1】本発明を適用したセグメントの連結構造が適用されるトンネル分岐合流部を示す図である。

【図2】残置部におけるセグメントと、新設部におけるセグメントとの連結構造を例示した図である。

【図3】本発明を適用したセグメントの拡大斜視図である。

【図4】本発明を適用したセグメントの他の拡大斜視図である。

【図5】セグメントを互いに遊嵌させることにより連結する例を示す斜視図である。

【図6】セグメントを互いに遊嵌させることにより連結する例を示す平面図である。

【図7】各応力の伝達メカニズムについて説明するための図である。

【図8】さらに補剛プレートや縦リブを設けたセグメントの連結構造を示す図である。

【図9】主桁の外側に応力伝達桁を設けたセグメントの連結構造を示す図である。

【図10】新設部の一部を構成する立ち上がり部を形成した例を示す図である。

【図11】応力伝達桁を地山側に設けた例を示す図である。

【図12】応力伝達桁をそれぞれ地山側、内空面側の双方に設けた例を示す図である。

【図13】残置部と新設部との連結部位に相当する箇所に・BR>ツいて仕込む仮設用セグメントの構成図である。

【図14】本発明を適用したセグメントの連結構造の施工方法について説明するための図である。

【図15】本発明を適用したセグメントの連結構造の施工方法について説明するための他の図である。

【図16】(a)は、本発明を適用したセグメントの連結構造の施工方法において、充填材を充填する工程について説明するための図であり、(b)は、新設部を鉄骨鉄筋コンクリート部材として構成した例を示す図である。

【図17】互いにトンネル軸方向に隣接するセグメントをトンネル軸方向に連結させた例を示す図である。

【図18】新設部を構成するセグメント間において本発明を適用する例を示す図である。

【図19】本発明を適用したセグメントの連結構造の実施例について示す図である。

【図20】非開削工法の従来例について説明するための図である。

【図21】非開削工法に基づいて構築された本線トンネルとランプトンネルとのトンネル分岐合流部の完成図を示す図である。

【図22】従来における本線トンネルとランプトンネルの接続構造を示す図である。

【図23】(a)は、図32における接合構造のA部分の水平方向の断面図であり、(b)は、接合構造のB部分の水平方向の断面図である。

【図24】本線トンネル側から延長されてくる主桁と、ランプトンネル側から延長されてくる主桁間で互いに異なる角度で交差する例を示す図である。

【符号の説明】

【0072】

1 トンネル分岐合流部

2 セグメント

4 仮設用セグメント

5 撤去部

11 本線トンネル

12 ランプトンネル

13 トンネル

14 新設部

15 仕切壁

22 主桁

24 支圧プレート

25 エンドプレート

26 応力伝達桁

27 開口孔

28、29 補剛プレート

30、51 縦リブ

31、53 リングボルト孔

40 立ち上がり部

41 充填材

52 スキンプレート

【技術分野】

【0001】

本発明は、隣接するセグメントを互いに周方向へ連結してトンネルを構成する際に用いられるセグメントの連結構造に関し、特に2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成する際に好適なセグメントの連結構造に関する。

【背景技術】

【0002】

従来、シールド工法に基づいて構築されるいわゆるシールドトンネルは、構造的に安定した円形断面のトンネルが主流である。しかし、近年における都市部の地下道路網の整備が進展するにつれて、2本のトンネルが分岐又は合流するトンネル分岐合流部が必要となるケースが増加している。特にこのトンネル分岐合流部は、1本の本線トンネルに対して1本のランプトンネルを連結させるケースにおいて頻繁に利用されている。

【0003】

従来においてトンネル分岐合流部は、地表から地面を掘り下げて施工を行う開削工法が主流であった。この開削工法では、トンネル間の地盤を取り除くために施工時にトンネルに作用する土水圧を比較的小さくすることができるという利点はある。

【0004】

しかしながら、この開削工法では、トンネル分岐合流部の施工箇所が地表からの開削工事ができる場所に限定されてしまう。即ち、開削工法に基づいて施工を行う場合には、トンネル分岐合流部を構築するための用地を確保しなければならないという問題点があった。また大深度地下においてこのようなトンネル分岐合流部を施工しなければならないときには、かかる開削の掘削労力が過大となり、地下水対策も含めて工費が割高になるという問題点があった。

【0005】

このため、用地節約の問題や、大深度のトンネル施工に適するという観点から、特に近年におけるトンネル分岐合流部の構築方法は、上述した開削工法からいわゆる非開削工法へと移行しつつある。

【0006】

この非開削工法は、図20に示すように、地表から地盤を掘削することなく、あくまで地中に開けた横穴201を利用して本線トンネル202とランプトンネル203を連結するためのトンネル分岐合流部を構築する。このとき、トンネル202、203上部の地盤204からの上載荷重が作用するために、トンネル分岐合流部の施工時に各トンネル202、203に作用する土水圧が大きく発生する。なお、この非開削工法に基づいてトンネル分岐合流部を構築する方法は、限られたスペースの中で確実にセグメント同士を現場接続可能な高耐力の連結構造が必要とされていた。

【0007】

図21(a)は、この非開削工法に基づいて構築された、本線トンネル202とランプトンネル203とが分岐又は合流するためのトンネル分岐合流部206の完成図を示している。このトンネル分岐合流部206が、地盤204における土被りが50mを超える大深度トンネルに適用される場合には、土圧に加えて0.5MPa以上の大きな地下水圧が作用することになる。図21(b)は、トンネル分岐合流部206に作用する曲げモーメントの分布を示している。トンネル分岐合流部206は、本線トンネル202並びにランプトンネル203を包含する横長形状のトンネル断面として構成されるところ、当該横長形部に大きな正曲げが発生する。この正曲げはトンネル内空面側へ引張力が負荷される形で作用することになる。このため、トンネル分岐合流部206では、このような大きな正曲げに対抗し得る、高耐力、高剛性のセグメント間連結構造を確立する必要があり、更には高止水性能をも兼ね備えたセグメント間連結構造とする必要もあった。

【0008】

従来においては、鉄筋コンクリート(RC)部材からなるセグメントにより、トンネル分岐合流部206を構成する方法が提案されている。しかしながら、このRC部材により高剛性のセグメント構造を構成するためには、RC部材の桁高さを2〜3m程度としなければならず、トンネル内空の建築限界を侵す虞があった。

【0009】

また従来においては、例えば図22に示すような本線トンネル101とランプトンネル103の接続構造119も提案されている(例えば、特許文献1参照。)。本線トンネル101とランプトンネル103との間隔は、徐々に変化することになるが、この本線トンネル101を構成するセグメント125とランプトンネル103を構成するセグメント131間を、この接続構造119を介して連結していくことになる。

【0010】

図23(a)は、この図22における接合構造119のA部分の水平方向の断面図を、また図23(b)は、接合構造119のB部分の水平方向の断面図を示している。

【0011】

この接続構造119では、本線トンネル101のセグメント125の端面126と、ランプトンネル103のセグメント131の端面128との間に設置されるものである。また、この接続構造119は、一端がセグメント125の端面126に固定されたコマ材127を備え、このコマ材127は、セグメント125のリング間の継手面の延長上に固定される。また、このコマ材127は、例えばH形鋼の両端に継手板133を固定したものである。

【0012】

ちなみに、図23(a)に示すA部分では、本線トンネル101とランプトンネル103の間隔は一定であるため、長方形状のコマ材127を介装することになる。これに対して、図23(b)に示すB部分では、本線トンネル101とランプトンネル103の間隔が拡大又は縮小することから、コマ材127を台形状に構成する。そして、コマ材127の継手板133とH形鋼129の継手板との間には、誤差吸収プレート141を挟み込む。

【特許文献1】特開平2006−283285号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

ところで、シールド工法に基づいて構築されるシールドトンネルのセグメントの連結構造は、例えばシールドマシンの姿勢制御時やセグメントリングを組み立てる際の組立施工誤差が発生する場合が多い。この組立施工誤差は、トンネル軸方向、トンネル周方向に対して最大40〜50mm程度の範囲内で管理される場合が多い。特に、2本のトンネルが分岐又は合流される場合には、本線トンネル、ランプトンネルの双方に組立施工誤差が既に生じている。このため、これらを互いに分岐合流させるトンネル分岐合流部を構成するセグメントにおいては、これら本線トンネル、ランプトンネル双方の組立施工誤差を吸収する必要が出てくる。

【0014】

しかしながら、上述した従来の特許文献1の開示技術では、このような組立施工誤差を吸収するためには、接続部材としてのH形鋼129やコマ材127を、現場接続に必要な所定の寸法に切り込み、さらに接続時における部材同士の位置合わせを行うために誤差吸収プレート141を挟み込む必要がある。特にこの特許文献1の開示技術では、実際に現場において配設されたトンネル分岐合流部を構成するセグメントにおいて、現場測量に基づき組立施工誤差の詳細な寸法を調査した上で、これに見合ったコマ材127等を製作し、これを現場搬入してセグメント125のリング間の継手面の延長上に固定する必要がある。

【0015】

即ち、この特許文献1の開示技術では、このトンネル分岐合流部付近の土砂を排除し、現場測量、コマ材127等の製作に長期間を要し、その間工事を中断しなければならないという問題点があった。従って、特に近年において高まりつつある施工期間を短縮化の要請に応えることができなかった。また誤差吸収プレート141を挟む界面では、せん断伝達性能に乏しいことから、構造力学的観点から不都合が生じる可能性も高かった。

【0016】

また特にトンネル軸方向に直交する主桁を有するセグメントにより、本線トンネルとランプトンネルを構成する際において、上述したB部分に示すような本線トンネルとランプトンネルの間隔が拡大又は縮小する区間では、図24に示すように、本線トンネル側から延長されてくる主桁151と、ランプトンネル側から延長されてくる主桁152間で互いに異なる角度で交差することになる。このような主桁151、152間における角度のズレを解消するためには、上述の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に上記角度のズレを解消しつつ互いのセグメントを強固に連結可能な構成とすることにより、施工期間の短縮化を図る必要性もあった。

【0017】

そこで本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの連結構造において、施工期間の短縮化を図りつつ、トンネル双方の組立施工誤差を吸収可能としたセグメントの連結構造を提供することにある。

【課題を解決するための手段】

【0018】

上述した課題を解決するために、本発明に係るセグメントの連結構造は、トンネル軸方向に直交する複数の主桁を有するセグメントを互いに連結する際に適用されるトンネル用のセグメントの連結構造において、各セグメントの主桁は、トンネル軸方向に隣接する他の主桁とエンドプレートを介して連結され、また先端に支圧プレートが設けられ、また上記エンドプレートと上記支圧プレートとの中間には、応力伝達桁がトンネル軸方向に設けられ、一方のセグメントの主桁間に他方のセグメントの主桁が施工誤差を吸収可能な間隙をもって遊嵌され、上記一方のセグメントの主桁間のエンドプレートが他方のセグメントの主桁先端の支圧プレートに対面され、上記一方のセグメントにおける上記応力伝達桁が上記他方のセグメントの主桁からトンネル内空面側及び/又はトンネル外面側に位置し、さらに互いに遊嵌された一方のセグメントの主桁と他方のセグメントの主桁との間隙には、充填材が充填されていることを特徴とする。

【発明の効果】

【0019】

上述した構成からなる本発明では、一方のセグメントの主桁間に他方のセグメントの主桁を遊嵌しているため、トンネル分岐合流部を構成する2本のトンネル双方の組立施工誤差を吸収することが可能となる。

【0020】

また、上述した構成からなる本発明では、負荷された軸力、曲げモーメントやせん断力を応力伝達桁や、エンドプレート等を介して伝達させることができることから、応力の伝達性能を向上させることが可能となる。

【0021】

さらに、本発明では、セグメントを互いに連結する際においても、従来技術の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に施工誤差を解消しつつ互いのセグメントを強固に連結することが可能となる。このため、施工期間の短縮化を図ることが可能となる。

【0022】

特に、本発明では、簡易な応力伝達構造により曲げモーメントやせん断力の伝達を可能とするものである。ちなみに曲げモーメントやせん断力の伝達可能な性能は、主桁全強度の70%程度である。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態として、2本のトンネルが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの連結構造について、図面を参照しながら詳細に説明する。

【0024】

本発明を適用したセグメントの連結構造が適用されるトンネル分岐合流部1は、例えば図1に示すように、本線トンネル11とランプトンネル12とが合流して1本のトンネル13へと連結する。換言すれば、1本のトンネル13から本線トンネル11とランプトンネル12へ分岐する部分である。因みに、この図1(a)は、1本のトンネル13から、本線トンネル11並びにランプトンネル12へと2本に分岐するまでの構成を示しており、図1(b)は、この図1(a)におけるA−A断面図、図1(c)は、B−B断面図、図1(d)は、C−C断面図、図1(e)は、D−D断面図である。

【0025】

ここで、本線トンネル11とランプトンネル12とが合流して1本のトンネル13へと連結する場合を例に挙げて説明をする。本線トンネル11とランプトンネル12は、D−D断面図で示されるように、円形筒状のセグメントリングをトンネル軸方向に連続させる形で地中に埋設されている。ここで図1(a)に示す対象区間k1は、本線トンネル11並びにランプトンネル12が合流する区間である。対象区間k1に入り、トンネル11、12を互いに合流させる場合には、例えばC−C断面図(図1(d))に示すように、本線トンネル11の外周を構成していたセグメントの残置部11aと、ランプトンネル12の外周を構成していたセグメントの残置部12aとの間に、新たにセグメントを新設し、さらに仕切壁15を設けていくことになる。この新設されたセグメントが連続する領域を新設部14という。

【0026】

この対象区間k1においては、本線トンネル11とランプトンネル12の各中心軸が徐々に接近してゆき、これに伴って新設部14の長さは、B−B断面図(図1(c))に示すように徐々に短縮化され、また仕切壁15も取り外される。そして、最終的にA−A断面図(図1(b))に示されるような1本の円形筒状のトンネル13へと連結され、対象区間k1は終了することになる。

【0027】

本発明を適用したセグメントの連結構造は、この新設部14を構成するセグメントと、本線トンネル11、ランプトンネル12を構成するセグメントの残置部11a、12aとの間で互いに隣接するセグメント周方向へ連結する際に用いられる。

【0028】

図2は、残置部11a、12aと、新設部14との連結構造を例示したものである。セグメント2は、それぞれ鋼殻の内部にコンクリートを充填した合成セグメントである。また、このセグメント2は、残置部11a、12aにおける上端、下端に位置するものであり、新設部14との連結箇所に位置するセグメントである。即ち、新設部14から延長されてきたセグメント2と、残置部11a、12aから延長されてきたセグメント2を互いに連結することにより連結構造を構成するものである。

【0029】

図3、4は、セグメント2の拡大斜視図を示している。この図3、4に示すセグメント2は、図2におけるH部分を構成するセグメント2を例に挙げており、図3は、新設部14から延長されてきたセグメント2であり、図4は、残置部11a、12aから延長されてきたセグメント2を示している。但し、他のI,J、K部分を構成するセグメント2も同様の構成により具体化されるものであるから、図3が残置部11a、12aから延長されてきたセグメント2を構成し、図4が、新設部14から延長されてきたセグメント2を構成する場合もあり得る。また、下側のJ、K部分においては、通常のRCセグメントを用いるようにしてもよい。

【0030】

セグメント2は、トンネルの軸方向に直交する主桁22と、主桁22先端に設けられた支圧プレート24と、トンネル軸方向に隣接する主桁22間を連結するエンドプレート25と、エンドプレート25と支圧プレート24との中間に設けられた2本の応力伝達桁26とを備えている。

【0031】

主桁22は、図3に示す形態においては2枚で構成されており、図4に示す形態では、トンネル軸方向両端に形成された外主桁と、この外主桁の中間に配設された中主桁の3枚で構成される場合を示しているが、これに限定されるものではなく、いかなる枚数で構成されていてもよい。通常、この主桁22は、2枚乃至4枚で構成される。各主桁22は、互いに同一形状となるように成形、加工が施された鋼板で構成される。この主桁22は、先端の桁高縮小区間k2において桁高さが小さくなるように設定されている。この桁高縮小区間k2よりも後端側は、桁高さが大きく設定されている。また、この主桁22の板厚は30〜100mm程度で構成されている。ちなみに、この主桁22には、所定の間隔をおいて開口孔27が形成されていてもよい。

【0032】

支圧プレート24は、主桁に対して溶接等の手段により固着されるものであり、その板厚は30〜100mm程度である。支圧プレート24からトンネル周方向に向けて主桁22側面に補剛プレート28が取り付けられている。この補剛プレート28の板厚も30〜100mm程度であり、主桁22並びに支圧プレート24に対して溶接等により固着されている。

【0033】

エンドプレート25は、主桁22に対して直交する方向、換言すればトンネル軸方向に向けて延長される形で配設され、その板厚は30〜100mm程度で構成される。また、このエンドプレート25は、主桁22間を架設するように配設され、これに溶接等により固着されている。また、エンドプレート25から後端側へ向けて主桁22側面に補剛プレート29が取り付けられている。この補剛プレート29の板厚も30〜100mm程度であり、主桁22並びに支圧プレート24に対して互いに直交する向きで溶接等により固着されている。

【0034】

応力伝達桁26a、26bは、上下フランジとウェブとからなるH形鋼で構成される。ちなみに、この応力伝達桁26a、26bは、エンドプレート25と支圧プレート24との中間において配設されていればよいが、桁高縮小区間k2よりも後端側において配設されていることが必須となる。応力伝達桁26a、26bは、主桁22側面を架設するように配設され、溶接等の手段により固着されている。応力伝達桁26a、26bは、曲げ剛性に優れる断面H形状或いは断面箱型形状で構成されていてもよいが、さらに断面T型、C型、L型で構成されていてもよい。また、応力伝達桁26a、26bは、2本に亘って設けられる場合に限定されるものではなく、少なくとも1本以上で構成されていればよい。

【0035】

上述の如き構成からなるセグメント2を連結する際には、互いに連結すべき一方のセグメント2を構成する主桁22間に、他方のセグメント2の主桁22が施工誤差を吸収可能な間隙をもって遊嵌させることにより行う。具体的には、図5、6に示すように、一方のセグメント2を構成する主桁22と、他方のセグメント2の主桁22との間で互いに間隙が形成される状態で、遊びを持った状態で嵌められる。このとき、一方のセグメント2を構成する主桁22と、他方のセグメント2の主桁22との間で互いに動くことができる程度の間隙が形成されていることが必要となる。この間隙を設ける理由は、互いの施工誤差を吸収するためである。

【0036】

図5、6の例では、一方のセグメント2の主桁22間のエンドプレート25が他方のセグメント2の主桁22先端の支圧プレート24に対面する形とされている。このとき、エンドプレート25と支圧プレート24との間に間隙が形成されるように調整されている。同様に、一方のセグメント2の主桁22と、他方のセグメント2の主桁22とは互いに間隙が形成されるように調整されている。このような間隙が形成されることにより、セグメント2間同士で、互いにトンネル軸方向、トンネル周方向、更には、内空面側から地山側へと、水平移動又は垂直移動することができる。また、とくにこのような間隙が形成されていることにより、一方のセグメント2を構成する主桁22と、他方のセグメント2を構成する主桁22とを互いに斜めに角度を持たせて配置することも可能となる。

【0037】

なお、互いに遊嵌された主桁22、並びにエンドプレート25、支圧プレート24との間隙には、充填材41が充填されている。この充填材41の材料としては、例えば高強度モルタルやコンクリート等の経時固化材等が適用される。ちなみに、充填性を良好にするためには、例えばAE(Air Entrain)減水剤等の流動化剤を添加したスランプフロー50cm以上の高流動タイプのものを適用するようにしてもよい。この充填材41を充填する際には、例えば現場で型枠を設置して充填されることになる。

【0038】

ちなみに、このセグメント2の連結時においては、主桁22の先端に形成された支圧プレート24と、相手側のセグメント2におけるエンドプレート25とが間隙を介して対面することになり、当該間隙には、充填材41が充填されることから、この支圧プレート24とエンドプレート25とは互いに充填材41を介して対面することになる。また、桁高縮小区間k2においては、応力伝達桁26a、26bと、主桁22とが上下方向に近接又は接触することになる。

【0039】

このようにして連結されるセグメント2において例えば図7(a)に示すような方向で軸力Dが主桁22を介して伝わってきた場合には、支圧プレート24とエンドプレート25とを互いに向かい合わせに配置し、その間隙には充填材41を介装していることから、当該軸力Dを支圧プレート24(エンドプレート25)、充填材41、エンドプレート25(支圧プレート24)の順で伝達させることが可能となる。そして、この伝達させた軸力は、相手側のセグメント2の主桁22を介して伝達されていくことになる。

【0040】

特に上述した補剛プレート28、29を形成させておくことにより、軸力Dを支圧プレート24(エンドプレート25)、充填材41、エンドプレート25(支圧プレート24)の順で伝達させる際において、支圧プレート24、エンドプレート25の剛性を補うことが可能となる。

【0041】

また、主桁22に対して開口孔27を設けておくことにより、当該開口孔27から充填材41を介して力を伝達させることも可能となり、軸力の伝達性能をより向上させることが可能となる。

【0042】

また、上述の如く連結されるセグメント2において例えば図7(b)に示すような方向で曲げモーメントEが加わった場合には、偶力が形成されてこれに基づく伝達力Fが負荷されることになる。同様にせん断力Gが加わった場合にもこれに基づく伝達力Fが負荷される。

【0043】

しかし、本発明では、セグメント2の連結時に、桁高縮小区間k2においては、応力伝達桁26a、26bと、主桁22とが上下方向に近接又は接触することになるため、内空面側から地山側、或いは地山側から内空面側へと伝達してくる伝達力Fは、この上下方向に配列した応力伝達桁26を介してそれぞれ上下方向へと伝達させることが可能となる。また、主桁22に対して開口孔27を設けておくことにより、当該開口孔27から充填材41を介して力を伝達させることも可能となり、曲げ応力の伝達性能をより向上させることが可能となる。

【0044】

特に本発明においては、一方のセグメント2の応力伝達桁26と、他方のセグメント2の応力伝達桁26との距離がある程度離間させていることから、曲げモーメントEやせん断力Gに基づく伝達力Fをより効果的に伝達させることが可能となる。

【0045】

本発明を適用したセグメントの連結構造は、例えば図8に示すような形態に適用することも可能である。

【0046】

この図8(a)に示す形態において上述した図3〜5に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。

【0047】

このセグメント2には、地山側から内空面側にかけて縦リブ30が所定の間隔をおいて設けられている。セグメント2においては、図中紙面奥行き方向に相当するトンネル軸方向に向けてリングボルト孔31がそれぞれ縦リブ30の間に設けられている。このリングボルト孔31はトンネル軸方向に隣接する他のセグメントと連結する際に用いられるものである。また、セグメント2には、周方向に隣接する残置部11aにおける他のセグメントと連結可能とするための図示しないセグメントボルト孔が穿設された継手板32がさらに設けられている。さらに支圧プレート24とエンドプレート25との間隙並びに主桁22と応力伝達桁26との間隙は、施工余裕しろとして設定されているものである。

【0048】

本発明を適用したセグメントの連結構造は、例えば図8(b)に示すような形態に適用することも可能である。

【0049】

この図8(b)に示す形態において上述した図8(a)に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。支圧プレート24および補剛プレート28が2段に分割して設けられている。この様な構造にすることで当該軸力Dを伝達する性能が向上する。支圧プレート24とエンドプレート25との伝達に加えて、軸力Dを支圧プレート24(応力伝達桁26a)、充填材41、応力伝達桁26a(支圧プレート24)の順で伝達させることが可能となる。そして、この伝達させた軸力は、相手側のセグメント2の主桁22を介して伝達されていくことになる。

【0050】

本発明を適用したセグメントの連結構造は、例えば図9に示すような形態に適用することも可能である。

【0051】

この図9に示す形態において上述した図8に示す形態と同一の構成要素、部材に関しては同一の符号を付すことにより、以下での説明を省略する。

【0052】

応力伝達桁26は、主桁22の底面に設けられている。この仮にこのような主桁22の外側に応力伝達桁26を設けた場合においても、同様の効果を得ることはできる。しかし、図8に示す形態の如く応力伝達桁26を主桁22の桁高さに収まるように配置する構成の方が、トンネル必要内空を侵す虞がない点で有利である。

【0053】

本発明を適用したセグメントの連結構造は、例えば図10に示すように、新設部14から延長されてくるセグメント3について、新設部14の一部を構成する立ち上がり部40を形成するようにしてもよい。この立ち上がり部40においても縦リブ30やリングボルト孔31を設けるようにしてもよい。

【0054】

また図11は、応力伝達桁26をそれぞれ地山側に設けた例を示している。これにより、特に図中に示すような方向の曲げモーメントEが負荷された場合において、この地山側に設けられた応力伝達桁26と主桁22との間で伝達力を伝達させることが可能となる点で有利となる。

【0055】

また図12は、応力伝達桁26をそれぞれ地山側、内空面側の双方に設けた例を示している。これにより、曲げモーメントEがいかなる方向であっても、この地山側並びに内空面側の双方に設けられた応力伝達桁26が、主桁22との間で伝達力を伝達させることが可能となる点で有利となる。

【0056】

次に、本発明を適用したセグメント連結構造の施工方法について図面を参照しながら詳細に説明をする。

【0057】

先ず、トンネル分岐合流部を構成する本線トンネル11とランプトンネル12について、残置部11a、12aと新設部14との連結部位に相当する箇所について図13に示すような仮設用セグメント4を仕込んでおく。この仮設用セグメント4は、地山側から内空面側にかけて縦リブ51が所定の間隔をおいて設けられている。仮設用セグメント4においては、図中紙面奥行き方向に相当するトンネル軸方向に向けてリングボルト孔53がそれぞれ縦リブ51の間に設けられ、土砂の侵入を防止すべく地山側においてスキンプレート52が配設されている。このリングボルト孔53はトンネル軸方向に隣接する他のセグメントと連結する際に用いられるものである。また、仮設用セグメント4には、周方向に隣接する撤去部5における他のセグメントと連結可能とするための図示しないセグメントボルト孔が穿設された継手板54がさらに設けられている。さらに、この仮設用セグメント4は、エンドプレート25が後端側に設けられており、これに対してさらに補剛プレート29が固着されている。

【0058】

この段階においては、本線トンネル11、ランプトンネル12において、今後撤去すべき撤去部5を構成するセグメントが連結されたままの状態にある。

【0059】

次に、トンネル周囲の地盤等を凍結させて補強した後、本線トンネル11とランプトンネル12間の土砂を掘削する。

【0060】

次に仮設用セグメント4の縦リブとスキンプレート等を除去して、セグメント2の構成に成形する。この段階と前後して撤去部5を構成するセグメントを除去するようにしてもよい。

【0061】

次に、図15に示すように、新設部14を構成する。このとき、残置部11a、12aから延長されてきたセグメント2と、新設部14から延長されてきたセグメント2とを互いに遊嵌させる。このとき、互いの施工誤差を吸収するように位置調整を行う。ちなみに、この新設部14のセグメントを構成する際には、重機を用いて実行することになるが、かかる段階において施工誤差が具体的にどれくらい発生しているかが比較的明るみに出てくる場合もあるため、互いのセグメント2の位置合わせをその段階において実行することが望ましい。

【0062】

次に、図16(a)に示すように、互いに連結すべきセグメント2の主桁22、支圧プレート24、エンドプレート25の間隙に充填材41を充填する。上述の如くセグメント2間は互いに施工誤差が吸収された状態にあり、かかる状態においてこれらを固定するために充填材41を充填することになる。この充填材41を隙間なく充填させることにより、止水性をも確保することが可能となる。

【0063】

図16(b)は、新設部14において鋼製部材の周囲を鉄筋コンクリート121で覆い鉄骨鉄筋コンクリート構造断面を構成する例を示している。本構成は新設部14を構成する鋼製部材の現場組立が完了した後に、その周囲に図示しない鉄筋および型枠を設置し型枠の内部にコンクリートを充填することで完成させることができる。この鉄筋コンクリート121で覆う構成により新設部14の部材耐力および剛性が高められ、トンネル分岐合流部断面の変形抑制などの効果を得ることが可能となる。なお、この鉄筋コンクリート121で覆う構成は連結部の構成には拘わらないため、本発明の効果とするところの連結構造の性能には影響はない。

【0064】

図17は、互いにトンネル軸方向に隣接するセグメント2をトンネル軸方向に連結させた例を示している。この例では、各セグメント2は、3本の主桁22により構成され、各セグメント2における軸方向端部に位置する主桁を互いに接合することにより、軸方向への連結を成り立たせている。そして、この接合された主桁22が他方のセグメント2の主桁22間にそれぞれ遊嵌される。

【0065】

上述の如き本発明を適用したセグメント連結構造の施工方法では、従来技術の如きコマ材等を現場測量結果に基づいてその都度製作するステップを排除し、あくまで組めば即座に施工誤差を解消しつつ互いのセグメントを強固に連結することが可能となる。このため、施工期間の短縮化を図ることが可能となる。また、誤差吸収プレートを配設する必要性も無くなることから、工期をさらに短縮化することができる。

【0066】

ちなみに本発明を適用したセグメントの連結構造は、この新設部14を構成するセグメントと、本線トンネル11、ランプトンネル12を構成するセグメントの残置部11a、12aとの間で互いに周方向へ連結する際に用いられる場合に限定されるものではなく、例えば図18に示すように、新設部14を構成するセグメント間においても適用可能である。

【0067】

この図18に示す形態では、ランプトンネル12側から延長されてきた新設部14においてセグメント2を設け、また本線トンネル11側から延長されてきた新設部14においてセグメント2を設ける。そして、これらセグメント2間を上述した方法と同様に連結させる。このとき、この新設部14の中央付近にこのセグメント2の連結構造を1箇所設けることが望ましい。その理由として、ランプトンネル12側から延長されてきた新設部14のセグメントを構成する主桁22と、本線トンネル11側から延長されてきた新設部14のセグメントを構成する主桁22は、特に本線トンネル11とランプトンネル12の間隔が拡大又は縮小する区間において互いに異なる角度で交差することになる。このような主桁22間の角度のズレを解消するためには、角度のズレを解消しつつ互いのセグメントを強固に連結可能な本発明をこの新設部14の中央付近に設けることにより対処することが可能となるためである。

【実施例1】

【0068】

トンネル分岐合流部1の仕様としては、本線トンネル11の外径が12.3m、ランプトンネル12の外径が9.9m、双方のトンネル11、12の中心間の距離が9.4m、セグメント2を構成する主桁22の設計断面力は、軸力が8391kN、曲げが1800kNmである。

【0069】

本発明を適用した場合に、本線トンネル11、ランプトンネル12のセグメントの桁高は700mm、接続部材の桁高が600mmであるのに対して、接続部材をRC構造とした場合に、本線トンネル11、ランプトンネル12のセグメントの桁高は700mm、接続部材の桁高が4000mmとなり、トンネル必要内空を侵すことが判明した。

【0070】

また、セグメント2、3における間隙を図19(a),(b)に示すサイズで設定をする。即ち、図中に示す座標系においてX方向には+225mm、−100mm移動可能とし、Z方向には±50mm移動可能とし、紙面奥行き方向(Y方向)には、±50mm移動可能としている。また図16(c)中、角度θyは、±2.6°変動可能としている。

【図面の簡単な説明】

【0071】

【図1】本発明を適用したセグメントの連結構造が適用されるトンネル分岐合流部を示す図である。

【図2】残置部におけるセグメントと、新設部におけるセグメントとの連結構造を例示した図である。

【図3】本発明を適用したセグメントの拡大斜視図である。

【図4】本発明を適用したセグメントの他の拡大斜視図である。

【図5】セグメントを互いに遊嵌させることにより連結する例を示す斜視図である。

【図6】セグメントを互いに遊嵌させることにより連結する例を示す平面図である。

【図7】各応力の伝達メカニズムについて説明するための図である。

【図8】さらに補剛プレートや縦リブを設けたセグメントの連結構造を示す図である。

【図9】主桁の外側に応力伝達桁を設けたセグメントの連結構造を示す図である。

【図10】新設部の一部を構成する立ち上がり部を形成した例を示す図である。

【図11】応力伝達桁を地山側に設けた例を示す図である。

【図12】応力伝達桁をそれぞれ地山側、内空面側の双方に設けた例を示す図である。

【図13】残置部と新設部との連結部位に相当する箇所に・BR>ツいて仕込む仮設用セグメントの構成図である。

【図14】本発明を適用したセグメントの連結構造の施工方法について説明するための図である。

【図15】本発明を適用したセグメントの連結構造の施工方法について説明するための他の図である。

【図16】(a)は、本発明を適用したセグメントの連結構造の施工方法において、充填材を充填する工程について説明するための図であり、(b)は、新設部を鉄骨鉄筋コンクリート部材として構成した例を示す図である。

【図17】互いにトンネル軸方向に隣接するセグメントをトンネル軸方向に連結させた例を示す図である。

【図18】新設部を構成するセグメント間において本発明を適用する例を示す図である。

【図19】本発明を適用したセグメントの連結構造の実施例について示す図である。

【図20】非開削工法の従来例について説明するための図である。

【図21】非開削工法に基づいて構築された本線トンネルとランプトンネルとのトンネル分岐合流部の完成図を示す図である。

【図22】従来における本線トンネルとランプトンネルの接続構造を示す図である。

【図23】(a)は、図32における接合構造のA部分の水平方向の断面図であり、(b)は、接合構造のB部分の水平方向の断面図である。

【図24】本線トンネル側から延長されてくる主桁と、ランプトンネル側から延長されてくる主桁間で互いに異なる角度で交差する例を示す図である。

【符号の説明】

【0072】

1 トンネル分岐合流部

2 セグメント

4 仮設用セグメント

5 撤去部

11 本線トンネル

12 ランプトンネル

13 トンネル

14 新設部

15 仕切壁

22 主桁

24 支圧プレート

25 エンドプレート

26 応力伝達桁

27 開口孔

28、29 補剛プレート

30、51 縦リブ

31、53 リングボルト孔

40 立ち上がり部

41 充填材

52 スキンプレート

【特許請求の範囲】

【請求項1】

トンネル軸方向に直交する複数の主桁を有するセグメントを互いに連結する際に適用されるトンネル用のセグメントの連結構造において、

各セグメントの主桁は、トンネル軸方向に隣接する他の主桁とエンドプレートを介して連結され、また先端に支圧プレートが設けられ、また上記エンドプレートと上記支圧プレートとの中間には、応力伝達桁がトンネル軸方向に設けられ、

一方のセグメントの主桁間に他方のセグメントの主桁が施工誤差を吸収可能な間隙をもって遊嵌され、上記一方のセグメントの主桁間のエンドプレートが他方のセグメントの主桁先端の支圧プレートに対面され、上記一方のセグメントにおける上記応力伝達桁が上記他方のセグメントの主桁からトンネル内空面側及び/又はトンネル外面側に位置し、

さらに互いに遊嵌された一方のセグメントの主桁と他方のセグメントの主桁との間隙には、充填材が充填されていること

を特徴とするセグメントの連結構造。

【請求項2】

上記各セグメントの主桁は、少なくとも遊嵌時において他方の応力伝達桁がトンネル内空面側及び/又はトンネル外面側に位置する区間において、桁高さがより低く設定されていること

を特徴とする請求項1記載のセグメントの連結構造。

【請求項3】

互いにトンネル軸方向に隣接する各セグメントにおける軸方向端部に位置する主桁は、接合されてなり、

この接合された主桁が他方のセグメントの主桁間に遊嵌されること

を特徴とする請求項1又は2記載のセグメントの連結構造。

【請求項4】

上記エンドプレートの背面において補剛プレートが配設されていること

を特徴とする請求項1〜3のうち何れか1項記載のセグメントの連結構造。

【請求項5】

上記支圧プレートの背面において補剛プレートが配設されていること

を特徴とする請求項1〜4のうち何れか1項記載のセグメントの連結構造。

【請求項6】

上記各セグメントの主桁は、少なくとも上記充填材と接する区間において開口孔が形成されてなること

を特徴とする請求項1〜5のうち何れか1項記載のセグメントの連結構造。

【請求項7】

上記応力伝達桁は、上記主桁の桁高さに収まるように配置されていること

を特徴とする請求項1〜6のうち何れか1項記載のセグメントの連結構造。

【請求項1】

トンネル軸方向に直交する複数の主桁を有するセグメントを互いに連結する際に適用されるトンネル用のセグメントの連結構造において、

各セグメントの主桁は、トンネル軸方向に隣接する他の主桁とエンドプレートを介して連結され、また先端に支圧プレートが設けられ、また上記エンドプレートと上記支圧プレートとの中間には、応力伝達桁がトンネル軸方向に設けられ、

一方のセグメントの主桁間に他方のセグメントの主桁が施工誤差を吸収可能な間隙をもって遊嵌され、上記一方のセグメントの主桁間のエンドプレートが他方のセグメントの主桁先端の支圧プレートに対面され、上記一方のセグメントにおける上記応力伝達桁が上記他方のセグメントの主桁からトンネル内空面側及び/又はトンネル外面側に位置し、

さらに互いに遊嵌された一方のセグメントの主桁と他方のセグメントの主桁との間隙には、充填材が充填されていること

を特徴とするセグメントの連結構造。

【請求項2】

上記各セグメントの主桁は、少なくとも遊嵌時において他方の応力伝達桁がトンネル内空面側及び/又はトンネル外面側に位置する区間において、桁高さがより低く設定されていること

を特徴とする請求項1記載のセグメントの連結構造。

【請求項3】

互いにトンネル軸方向に隣接する各セグメントにおける軸方向端部に位置する主桁は、接合されてなり、

この接合された主桁が他方のセグメントの主桁間に遊嵌されること

を特徴とする請求項1又は2記載のセグメントの連結構造。

【請求項4】

上記エンドプレートの背面において補剛プレートが配設されていること

を特徴とする請求項1〜3のうち何れか1項記載のセグメントの連結構造。

【請求項5】

上記支圧プレートの背面において補剛プレートが配設されていること

を特徴とする請求項1〜4のうち何れか1項記載のセグメントの連結構造。

【請求項6】

上記各セグメントの主桁は、少なくとも上記充填材と接する区間において開口孔が形成されてなること

を特徴とする請求項1〜5のうち何れか1項記載のセグメントの連結構造。

【請求項7】

上記応力伝達桁は、上記主桁の桁高さに収まるように配置されていること

を特徴とする請求項1〜6のうち何れか1項記載のセグメントの連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2008−267118(P2008−267118A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−288454(P2007−288454)

【出願日】平成19年11月6日(2007.11.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年11月6日(2007.11.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]