セグメントリング間の連結構造

【課題】開口欠損があるセグメント構造に対して、狭隘な現場スペースでも確実に接続作業することができ、かつトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能な、高耐力、高剛性を兼ね備えたセグメントリング間の連結構造を提供する。

【解決手段】トンネルの軸方向に直交するとともにウエブ31とその下端に形成された下フランジ33とを有する主桁24が、トンネルの外周を構成するセグメント3の軸方向両端に配設され、軸方向に隣接するセグメント3における各下フランジ33の底面間には、そのセグメントリングを跨ぐように軸方向へ拡径されてなる添接板25が架設されるとともに、当該添接板25と各下フランジ33とは互いにボルト接合されている。

【解決手段】トンネルの軸方向に直交するとともにウエブ31とその下端に形成された下フランジ33とを有する主桁24が、トンネルの外周を構成するセグメント3の軸方向両端に配設され、軸方向に隣接するセグメント3における各下フランジ33の底面間には、そのセグメントリングを跨ぐように軸方向へ拡径されてなる添接板25が架設されるとともに、当該添接板25と各下フランジ33とは互いにボルト接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、隣接するセグメントを互いに周方向へ連結してトンネルを構成する際に用いられるセグメントの連結構造及び配置方法に関し、特に2本のトンネルが分岐又は合流するトンネル分岐合流部や、開口欠損があるトンネルの外周を構成する際に好適なセグメントの連結構造及び配置方法に関する。

【背景技術】

【0002】

従来、シールド工法に基づいて構築されるいわゆるシールドトンネルは、構造的に安定した円形断面のトンネルが主流である。しかし、近年における都市部の地下道路網の整備が進展するにつれて、2本のトンネルが分岐又は合流するトンネル分岐合流部が必要となるケースが増加している。特にこのトンネル分岐合流部は、1本の本線トンネルに対して1本のランプトンネルを連結させるケースにおいて頻繁に利用されている。

【0003】

従来においてトンネル分岐合流部は、地表から地面を掘り下げて施工を行う開削工法が主流であった。この開削工法では、トンネル間の地盤を取り除くために施工時にトンネルに作用する土水圧を比較的小さくすることができるというメリットはある。

【0004】

しかしながら、この開削工法では、トンネル分岐合流部の施工箇所が地表からの開削工事ができる場所に限定されてしまう。即ち、開削工法に基づいて施工を行う場合には、分岐合流部を構築するための用地を確保しなければならないという問題点があった。また大深度地下においてこのようなトンネル分岐合流部を施工しなければならないときには、かかる開削の掘削労力が過大となり、地下水対策も含めて工費が割高になるという問題点があった。

【0005】

このため、用地節約の問題や、大深度のトンネル施工に適するという観点から、特に近年におけるトンネル分岐合流部の構築方法は、上述した開削工法からいわゆる非開削工法へと移行しつつある。

【0006】

この非開削工法は、図23に示すように、地表から地盤を掘削することなく、あくまで地中に開けた横穴201を利用して本線トンネル202とランプトンネル203を連結するためのトンネル分岐合流部を構築する。このとき、トンネル202、203上部の地盤204からの上載荷重が作用するために、トンネル分岐合流部の施工時に各トンネル202、203に作用する土水圧が大きく発生する。なお、この非開削工法に基づいてトンネル分岐合流部を構築する方法は、例えば非特許文献1において開示されているが、いずれの工法においても、限られたスペースの中で確実にセグメント同士を現場接続可能な高耐力の連結構造が必要とされていた。

【0007】

図24(a)は、この非開削工法に基づいて構築された、本線トンネル202とランプトンネル203とが分岐又は合流するためのトンネル分岐合流部206の完成図を示している。このトンネル分岐合流部206が、地盤204における土被りが50mを超える大深度トンネルに適用される場合には、土圧に加えて0.5MPa以上の大きな地下水圧が作用することになる。図24(b)は、トンネル分岐合流部206に作用する曲げモーメントの分布を示している。トンネル分岐合流部206は、本線トンネル202並びにランプトンネル203を包含する横長形状のトンネル断面として構成されるところ、当該横長形部に大きな正曲げが発生する。この正曲げはトンネル内空面側へ引張力が負荷される形で作用することになる。このため、トンネル分岐合流部206では、このような大きな正曲げに対抗し得る、高耐力、高剛性のセグメント間連結構造を確立する必要があり、更には高止水性能をも兼ね備えたセグメント間連結構造とする必要もあった。

【0008】

また図25に示すように、トンネルの本管212に対して枝管213を結合させる際には、本線トンネル212の外周を撤去する必要があるところ、当該トンネルの本管212の断面が一時的に欠損して欠損部211が生じてしまう。この欠損部211周辺では本管212の剛性が大きく低下するとともに応力が集中してしまう。中でも軸力が卓越するトンネル構造では、この欠損部211周辺の軸力を隣接するセグメントにいかにして効率よく伝達させるかが大きな課題となる。

【0009】

ちなみに、上述の課題は、上述した本管212と枝管213との分岐合流部のみならず、例えばトンネルの外周に形成された非常口や下水道本管から枝管が分岐する構造においても同様にみられる。

【0010】

従来において、この欠損部周辺の軸力の伝達性能を向上させるために、トンネル軸方向に隣接するセグメントの主桁をリング間ボルトにより相互に締結し、このリング間ボルトのせん断伝達力によりリング間の力伝達を行う方法が、一般に用いられてきた。

【0011】

しかしながら、大深度或いは大断面トンネルでは、1セグメントリングあたりに発生するトンネル周方向の軸力が5000〜10000kNと極めて大きくなるため、ボルトの耐力や剛性のみでこれに対応していくのは困難であった。また、締結する際のボルト本数の増加やボルトの太径化では、現場スペースの問題で施工が困難になる場合があり、ボルトの配置が困難になる場合がある。

【0012】

因みに、これらボルトの太径化やボルトの多段配置、継手板の板厚増大により継手の高耐力化や高剛性化が図られる例もある。しかし、ボルトの太径化では、例えばM20mm程度のボルト径をM56mm程度まで太くすると、これを螺着させるための締め付け作業において作業者の負担が増大してしまうという弊害があった。また、このような太径化したボルトを締め付けるための締め付け機器が大型化してしまい、作業スペースを十分に取ることができないという問題点もあった。また、ボルトを多段配置させる場合には、隣接するボルトの間隔を例えば数十mm程度と極めて狭小になり、施工面、性能面において現場締結作業や構造高耐力化を図ることができないという問題点があった。

【0013】

なお、従来においては、トンネル開口部周りの軸力をリング間に伝達するために、例えば特許文献1に示す開示技術も従来において提案されている。この特許文献1の開示技術では、開口部の周囲に補強桁を設置し、軸力を隣接するリングに伝達する構造を採用している。

【0014】

しかしながら、この特許文献1の開示技術では、トンネルを構成するセグメントと補強桁とを接続するために構造をより複雑化しなければならないため、セグメントの製造コストが高くなり、施工労力の負担を軽減しきれないという問題点もあった。

【特許文献1】特開2000−226994号公報

【非特許文献1】「建設機械」日本工業出版 2005年11月号 P1〜P56

【発明の開示】

【発明が解決しようとする課題】

【0015】

そこで本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、2本のトンネルが分岐又は合流するトンネル分岐合流部や、トンネルの非常口や下水道本管から枝管が分岐するトンネル等、開口欠損があるセグメント構造に対して、狭隘な現場スペースでも確実に接続作業することができ、かつトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能な、高耐力、高剛性を兼ね備えたセグメントリング間の連結構造並びにセグメントの配置方法を提供することにある。

【課題を解決するための手段】

【0016】

請求項1に記載のセグメントリング間の連結構造は、上述した課題を解決するために、隣接するセグメントを互いに連結する際に用いられるトンネル用セグメントリング間の連結構造において、トンネルの軸方向に直交するとともに、ウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁が、上記セグメントの軸方向両端に配設され、軸方向に隣接する上記セグメントリングにおける上記主桁間には上記フランジの底面において添接板が架設されるとともに、当該添接板と上記フランジとは互いにボルト接合されていることを特徴とする。

【0017】

請求項2に記載のセグメントリング間の連結構造は、請求項1に記載のセグメントリング間の連結構造において、上記添接板は、トンネルの周方向に隣接する上記セグメントを跨ぐように、上記周方向へ拡幅されてなることを特徴とする。

【0018】

請求項3に記載のセグメントリング間の連結構造は、請求項1又は2に記載のセグメントリング間の連結構造において、上記軸方向に隣接するセグメントにおける上記主桁のウエブ同士は、少なくとも前記継手部近傍において複数段に亘りボルト接合されていることを特徴とする。

【0019】

また、請求項4に記載のセグメントリング間の連結構造は、請求項1〜3のうち何れかに記載のセグメントリング間の連結構造において、上記主桁のフランジは、ウエブの軸方向外側から突出しない構成とされていることを特徴とする。

【0020】

また、請求項5に記載のセグメントの配置方法は、第1のトンネルと第2のトンネルとが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの配置方法において、第1のトンネル及び第2のトンネルの残置部を構成する残置部セグメントにおける、トンネルの軸方向に直交するとともにウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁に対して、セグメントリングを跨るように添接板を架設し、上記第1のトンネル及び第2のトンネルから上記残置部セグメントを除く他のセグメントを撤去し、上記第1のトンネルと上記第2のトンネルの残置部セグメント間に、上記トンネル分岐合流部の外周を構成するセグメントを新設するとともに、当該セグメントと上記残置部セグメントとの間で互いの継手を締結し、上記新設したセグメントの軸方向に隣接するセグメントを同様に新設し、この新設した互いに軸方向に隣接するセグメントにおける上記主桁に対して、セグメントリングを跨ぐように添接板を架設することを特徴とする。

【発明の効果】

【0021】

上述した構成からなる本発明では、狭隘な現場スペースでも確実に接続作業することができ、かつトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能な、高耐力、高剛性を兼ね備えたセグメントリング間の連結構造とすることが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明を実施するための最良の形態として、トンネルの外周を構成するセグメントリング間の連結構造について、図面を参照しながら詳細に説明する。

【0023】

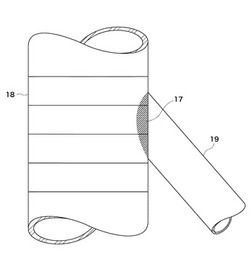

本発明を適用したセグメントリング間の連結構造は、例えば図1に示すようなトンネルの本管18に対して枝管19を接続するために形成される開口17周辺に適用される。

【0024】

本管18は、下水管等に代表される管である。この本管18に形成される開口17は、枝管19からの流体を流し込むためのものである。即ち、この本管18を構築する際には、事後的に接続される枝管19のために予め開口17を形成しておく必要があるところ、いわば欠損部が生成された状態になる。

【0025】

ちなみに、この開口17は、枝管19が本管18に対して斜めに接続される場合には、その形状は複雑なものとなる。また、この開口17の端部は斜め方向の傾斜を持ったセグメントで構成されることになる。本管18と枝管19との隙間は、一般に剛接続とはせずに、本管トンネルが切欠かれた開口周位のセグメント断面に枝管トンネルのセグメント外表面を沿わせるように挿入し、隙間はモルタル等の充填材を充填して止水処理を行う、所謂ピン構造とする例が多い。

【0026】

図2は、本発明を適用したセグメントリングの連結構造2の斜視図である。この連結構造2は、セグメント3の周方向当接面21に形成された継手板23と、トンネルの軸方向に直交する主桁24a〜24cと、セグメントリングを跨ぐように軸方向へ拡径されてなる添接板25a、25bとを備えている。

【0027】

セグメント3は、鋼板を組立て或いは鋳造により製造される鋼殻セグメント、又は鋼殻の内部にコンクリートを充填した合成セグメントである。この図2の例は、鋼殻セグメントを示しており、地山側表面をスキンプレート26により被覆している。このセグメント3を合成セグメントで構成する場合には、鋼殻内にコンクリートを充填するが、更に、コンクリート内部に図示しない鉄筋や異形棒鋼を配置した補強構造を採用するようにしてもよい。

【0028】

このセグメント3には、3本の主桁24a〜24cが更に配置される。主桁24a並びに主桁24cは、セグメント3の軸方向両端に配設されている。また主桁24bのような中主桁を配設することが好ましいが、その場合は、少なくとも、この主桁24a及び主桁24cの中間に1本配設されている。この主桁24a〜24cは、それぞれウエブ31a〜31cと、ウエブ31a〜31cの上下に形成された地山側フランジ(上フランジとも言う)32a〜32c並びに内空面側フランジ(下フランジとも言う)33a〜33cとを有している。あえて上下フランジ32、33を形成する理由としては、主桁24の断面を補強するためであり、そのためには、主桁24の高さ方向の上端及び下端において、ウエブ31に対して垂直にフランジ32,33を形成するのが望ましいためである。

【0029】

この上フランジ32a〜32cは、中立軸22より上方において固着され、下フランジ33a〜33cは、中立軸22より下方において固着されている。また、下フランジ33a〜33c間は、互いに隙間が開いた状態で配置されることになる。ちなみに、この軸方向両端に設けられた主桁24a並びに主桁24cは、コ字状となるように上フランジ32a、32c、並びに下フランジ33a、33cがウエブ31a、31cの軸方向外側から突出しない構成とされている。これに対して、軸方向略中央に形成された主桁24bは、上フランジ32b、下フランジ33bがウエブ31bを介して両側に突き出るような形状で固着されている。また、各下フランジ33a、33cには、ボルト用孔41が穿設されている。

【0030】

ウエブ31は、その高さを500〜2000mm程度とするが、実際にはトンネルの深度やトンネル径等に応じて必要な寸法が決定される。軸方向両端に形成されているウエブ31a並びにウエブ31cには、ボルト用孔43が形成されている。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このボルト用孔43は、設計から求められる軸方向の伝達力に応じて本数や径、配置が決定される。

【0031】

また主桁24aにおけるフランジ32a、33aと、主桁24bにおけるフランジ32b、33bとの間隔、並びに主桁24bにおけるフランジ32b、33bと主桁24cにおけるフランジ32c、33cとの間隔は、作業性の観点から、それぞれ200〜300mm程度確保する必要がある。

【0032】

また、主桁24を構成するウエブ31とフランジ32、33の板厚は30〜100mm程度であり、地山側のスキンプレート26は3〜15mm程度が適している。これら主桁24やスキンプレート26を構成する鋼材の強度は、400〜580MPaクラスのものを設計荷重に応じて選択する。

【0033】

また、このウエブ31の板厚は、中央のウエブ31bの厚さを、軸方向両端のウエブ31a、31cの厚さの2倍で構成するようにしてもよい。その理由は、外側の主桁24a、24cは、軸方向に隣接するセグメント3の主桁24c、24aと接合されるところ、主桁24bの機械的特性と整合をとるためである。

【0034】

継手板23は、ウエブ31aとウエブ31bとの間に、またウエブ31bとウエブ31cとの間に設けられている。この継手板23は、周方向に隣接するセグメント3同士で互いに当接するように配置されるものである。この継手板23は、上フランジ32から下フランジ33に至るまで延長されていることが望ましい。

【0035】

この継手板23はボルトを螺着させるためのボルト用孔42が2段に亘って設けられている。このボルト用孔42は、隣接するセグメント3の継手板23同士を突き合わせて、図示しないボルトを挿通させて接合するために利用されるものである。ボルト用孔42の配置は、ボルトの必要耐力と止水材44の締め付けに必要となる間隔で決定されるものであり、止水材44の膨張反力を均等に抵抗させるためにボルトの間隔は最大でも500mm程度となるように配置することが望ましい。また、ボルトの締結作業に支障が生じないように、ボルト用孔42の間隔は、最小でも100mm程度とする。

【0036】

添接板25aは下フランジ33aの底面に、添接板25cは、下フランジ33cの底面に架設される。各添接板25は、ボルト用孔46がそれぞれ穿設されており、このボルト用孔46と下フランジ33のボルト用孔43とを合わせ込んでボルト接合される。即ち、各添接板25は、軸方向に隣接するセグメント3における各下フランジ33の底面を跨ぐようにして架設される。

【0037】

この接合のためのボルトの必要配置本数は、伝達すべき伝達力に基づいてボルト1本の伝達耐力から決定する。また、添接板25の長さは、ボルトの必要配置本数を満足する長さとなるように調整される。また、添接板25の厚さは、9〜70mm程度の範囲内において、伝達すべき設計伝達力によって決定する。

【0038】

また、ボルト用孔46の間隔は、施工性を考慮して最小でも100〜150mm程度の間隔をあける。セグメント3の軸方向に配列するボルトの列数は、2〜10列程度とすることが望ましい。

【0039】

なお、セグメント3の周囲には止水材44を設けるようにしてもよい。この止水材44は、地山側から内空面側への地下水の漏洩を防止するためのゴム製のシール部材等で構成してもよいし、また水膨潤性のものを使用し、地下水と反応して体積を膨張させて水を遮断させるものであってもよい。この止水材44は、周方向及び軸方向に隣接するセグメント同士で対面するように配設されるものであり、必要に応じて1〜2条配置される。この止水材44は、予め形成された図示しない溝部に形成するようにしてもよい。この止水材44は、継手板23から主桁24の外面に連続しても設けるようにする。

【0040】

また、上述した例では、3本の主桁24が設ける場合を例にとり説明をしたが、かかる場合に限定されるものではなく、2本(中主桁無し)又は4本以上(中主桁2本以上)の主桁24で構成されていてもよい。但し、強度及び剛性の確保からは3本以上が好ましく、加工容易性及びコスト面からは5本以下が好ましい。

【0041】

また、ウエブ31の上端に配設される上フランジ(地山側フランジ)32は、トンネルの条件によっては無くても構わないが、強度や剛性の向上効果が高いことからあった方が好ましい。

【0042】

次に、本発明を適用したセグメントリングの連結構造の他の構成例について図面を参照しながら説明をする。以下の構成例において、上述した図2に示す連結構造と同一の構成要素、部材に関しては、同一の番号を付すことにより以下での説明を省略する。

【0043】

図3に示す連結構造4は、図2に示す連結構造2における中央の主桁24bを無くしたものである。即ち、この連結構造4では、軸方向両端に形成された主桁24a、24cのみで構成され、継手板23は、ウエブ31aとウエブ31cとの間に一枚に亘って設けられ、上フランジ32から下フランジ33に至るまで延長されている。

【0044】

図4に示す連結構造5は、添接板25に加えて、添接板53をさらに軸方向に隣接する下フランジ33間に架設するようにしたものである。これにより、軸力の伝達性能をより向上させることが可能となる。

【0045】

なお、この連結構造5は、例えば図5に示すように添接板25を除去し、添接板53のみで構成するようにしてもよい。これによっても軸力の伝達性能を同様に向上させることが可能となる。

【0046】

図6に示す連結構造7aは、軸方向両端に形成されているウエブ31a並びにウエブ31cに、少なくとも添接板25が配設された継手部近傍において複数段に亘りボルト用孔43を形成させた例である。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このボルト用孔43は、設計から求められる軸方向の伝達力に応じて本数や径、配置が決定される。主桁24の高さが500mm程度のセグメントであれば、このセグメント3のリング間を接続するためのボルトを挿通させるボルト用孔43は、3段程度×3列程度とすることが、ボルト締結の施工面から適切であるといえる。なお図7に示す連結構造7bは、添接板53をさらに軸方向に隣接する下フランジ33間に架設し、その近傍においてボルト用孔43を形成させた例である。

【0047】

上述した構成からなる本発明に係る連結構造2、5〜7は、トンネル本管18に対して枝管19を接続するために形成される開口17周辺に適用されたとき、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0048】

図8は、下フランジ33間においてセグメントリングを跨るようにして架設される添接板25の拡大斜視図である。この添接板25には、下フランジ33と接合するためのボルト用孔46が穿設され、ボルトをこれに貫通させて下フランジ33と締結させる。その結果、一のセグメント3に発生したトンネル周方向の軸方向伝達力f1が、下フランジ33と添接板25との接合面61に伝わる。そして、この接合面61から添接板断面62のせん断耐力で隣接するリングの方向へと荷重が伝達され、さらに接合面63を介して軸方向に隣接するセグメント3へと伝達されることになる。その結果、当該隣接するセグメント3側において、軸方向伝達力f2が得られることになる。即ち、本発明を適用した連結構造2、5〜7は、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となり、より高耐力、高剛性の連結構造とすることが可能となる。

【0049】

実際に、この添接板25に形成されるボルト用孔46の径や本数は、構造計算から求められる伝達力に基づいて決定されることになる。より具体的には、このボルト用孔46の径や本数は、ボルト1本あたりの伝達耐力から必要な仕様を決定する。ボルト径は、添接板25の幅に対してボルト欠損を考慮したときに必要性能を確保するようにする。添接板25の長さは、ボルト間隔を確保した上で必要ボルト本数を配置できる長さとする。また、上述した添接板断面62のせん断耐力を確保できる必要長さ以上とする。

【0050】

図9に示す連結構造8aは、トンネルの周方向に隣接するセグメント3を跨るように、周方向へ拡幅された添接板52を設ける例である。この添接板52に設けられたボルト用孔46を介して、軸方向に隣接するセグメント3の下フランジ33のみならず、周方向に隣接するセグメント3の下フランジ33に対してもボルト接合されることになる。

【0051】

この連結構造8aでは、内空面側から地山側にかけて負荷される曲げモーメントにも対抗することが可能となる。即ち、曲げモーメントが負荷される結果、中立軸22より上方は圧縮力が負荷されることになり、中立軸22より下方は引張力が負荷されることになる。この引張力に対しては、主桁24に軸方向に架設されている添接板52により伝達されることになる。即ち、この連結構造8では、耐力、剛性をともに高めることが可能となる。

【0052】

なお、添接板52の代替として、例えば図10に示すような連結構造8bに示すように、添接板53を用いるようにしてもよい。この添接板53は、周方向に隣接するセグメントを跨るようにして拡幅された箇所を除いている。しかしながら、図中矢印65の方向に向けて軸力を流すことは可能となるため、本発明の所期の効果は得られる。

【0053】

なお、図11は、この連結構造8cにおいて添接板52をさらに軸方向に隣接する下フランジ33間に架設した例である。

【0054】

また、図12に示す連結構造9は、軸方向両端に形成されているウエブ31a並びにウエブ31cに、少なくとも継手部近傍において複数段に亘りボルト用孔43が形成された例である。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このとき、図13に示すように、添接板53をさらに軸方向に隣接する下フランジ33間に架設し、その近傍においてボルト用孔43を形成させるようにしてもよい。

【0055】

なお、本発明は、トンネルの本管18に対して枝管19を接続するために形成される開口17周辺に適用される場合に限定されるものではなく、例えば、2本のトンネルが分岐又は合流するトンネル分岐合流部を施工する際に適用されるようにしてもよい。

【0056】

先ず、連結構造2、5〜9を適用したトンネル分岐合流部1の施工方法について図面を参照しながら詳細に説明をする。

【0057】

図14に示すように、先ず本線トンネル11において、残置部11aと撤去部11bを切り分ける。同様にランプトンネル12においても残置部12aと撤去部12bとを切り分ける。次に、開削により形成される図15に示すような空洞部70の地面71と天井72をそれぞれ凍結させる。

【0058】

この凍結させる理由としては、この空洞部70内部に水が浸入しないようにするためである。次に、この本線トンネル11とランプトンネル12との間の地盤を地中において開削し、次に、この撤去部11b、12bを構成するセグメントを除去する。

【0059】

次に、図16に示すように残置部11aと残置部12aとの間に新たに新設部14を設けていく。この新設部14は、トンネル分岐合流部1の外周を構成するものである。

【0060】

この新設部14の施工方法を更に詳細に説明をする。図17、18は、このトンネル分岐合流部1の断面図を左側に示し、また、このトンネル分岐合流部1における上面図を右側に示している。この上面図では、図中左側から右側にかけて1〜6列のセグメントリングで構成している場合を示しており、ステップS11からステップS15に至るまでに、1列から6列へ向けて新設部14を構築していく場合を示している。

【0061】

ステップS11では、未だ本線トンネル11における残置部11aと、撤去部11bとの切り分け、並びにランプトンネル12における残置部12aと、撤去部12bとの切り分けが終了してない状態にあり、地山77がそのまま残存している状態にある。かかる場合には図中矢印で示されるトンネル周方向の力の流れは、セグメントリングを跨ぐことなく互いに平行になる。

【0062】

この残置部11a、12aを構成するセグメント3間では、上述した連結構造2、5〜9の何れかを適用していくことになる(以下の説明では、連結構造2を適用していく場合を例にとり説明をする)。即ち、このステップS11においては、残置部11a、12aを構成するセグメント3において、軸方向に隣接するセグメントリングを跨るように添接板25を架設する。その結果、1列目と2列目のセグメントリング間には、添接板25_1が、2列目と3列目のセグメントリング間には、添接板25_2が、3列目と4列目のセグメントリング間には、添接板25_3が、4列目と5列目のセグメントリング間には、添接板25_4が、更に5列目と6列目のセグメントリング間には、添接板25_5が架設されることになる。因みに、このステップS11の段階においては、この架設した添接板25は機能しない。

【0063】

次にステップS12へ移行し、1〜2列目を構成する撤去部11b_1、11b_2並びに12b_1、12b_2を構成するセグメントを撤去する。このステップS12における断面図は、この撤去部11b_1、11b_2並びに12b_1、12b_2を構成するセグメントが撤去され、さらに空洞部70の地面71と天井72をそれぞれ凍結させた状態を示している。ちなみに、このステップS12において、3〜6列目においては、撤去部11b、12b間において地山77が残存している状態となる。

【0064】

このステップS12において撤去部11b、12bが撤去される結果、撤去前に発生していた軸力が開放され、1〜2列目を流れる応力は、添接板25を介して上述したメカニズムに基づいて撤去部12b_3〜12b_6へと流れ込むことになる。

【0065】

次にステップS13へと移行し、1列目において新設部14_1を構築していく。即ち、このステップS13においては、本線トンネル11とランプトンネル12の残置部11a、12aを構成するセグメント間に、トンネル分岐合流部1の外周を構成する新設部14_1のセグメント3を新設するとともに、当該セグメント3と上記残置部11a、12aを構成するセグメント間で互いの継手を締結する。この継手の締結は、例えば、継手板23のボルト用孔42に、隣接するセグメント3の継手板23同士を突き合わせて、図示しないボルトを挿通させて接合する。

【0066】

ここでは、この新設部14_1につき、周方向に2本のセグメント3を連結させる場合を例示している。この段階では1列目において伝播してきた応力は、新設部14_1を構成するセグメント3へと伝わることはない。ちなみに、このステップS13において示してある断面図は、新設部14_1を構築した1列目のセグメントリングの断面を示している。

【0067】

次にステップS14へと移行し、3列目を構成する撤去部11b_3並びに12b_3を構成するセグメントを撤去する。このステップS14において、4〜6列目においては、撤去部11b、12b間において未だ地山77が残存している状態にある。このステップS14において2列目を伝播してきた応力は、添接板25_1を介して1列目の新設部14_1へと流れ込み、3列目を伝播してきた応力は、添接板25_3を介して4列目へと流れ込むことになる。

【0068】

次にステップS15へと移行し、2列目において新設部14_2を配設していく。この新設部14_2を構成するセグメント3は、新設部14_1を構成するセグメントとの間で互いに千鳥状になるように配設される。この新設部14_2を構成するセグメント3は、新設部14_1を構成するセグメントとの間で、残置部12aに対していわゆるイモ継手となるように配置される。これにより、残置部12aを構成するセグメントと、上記新設部14_1、14_2を構成するセグメント3は、互いの接合面が軸方向に向けて一直線状になるように配置されることになる。以上のステップを繰り返し実行していくことにより、分岐合流部1を構築していくことになる。

【0069】

特に、この残置部12aと新設部14_1との取り合い部では、隣接するリングのセグメント3を順次新設していく必要性から、接続作業に優れる継手とする必要があり、また曲げモーメントも大きくないのでイモ継手とすることが望ましい。これに対して、新設部14を構成するセグメント3の中央部では、曲げモーメントが大きく、残置部11a、12aとの取り合いも無くなることから、千鳥配置で構成することが望ましい。

【0070】

さらに、この新設部14_1、14_2を構成するセグメント3間においても、上述した連結構造2を適用する。即ち、この新設部14_1、14_2間において軸方向に添接板25´を架設していく。その結果、応力の伝達は、3列目を伝播してくる応力が両側のセグメントリング(新設部14_1、14_2)へと流れ込むことになる。そして、この新設部14_1、14_2に流れ込んだ応力は、添接板25´を介して互いに新設部14_1、14_2間を伝達していくことになる。

【0071】

このように、撤去部11b、12bを除去することにより開口欠損が生じ、この開口欠損には応力を流すことができなくなるが、本発明の如き連結構造2を残置部11a、12aのみならず、その開口欠損部以前の列を構成する新設部14間にも架設することにより、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0072】

図19は、残置部11a、12aにおいて連結構造8を適用する例を示している。残置部11a(12a)間の応力伝達は、添接板53を介して行い、残置部11a(12a)と新設部14との応力伝達、並びに新設部14を構成するセグメント間の応力伝達は、添接板52を介して行う。これによっても同様にトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0073】

なお、上述した例においては、本線トンネル11とランプトンネル12との間で形成される分岐合流部1を例にとり説明をしたが、かかる場合に限定されるものではなく、いかなる2本のトンネル間で形成される分岐合流部に適用してもよいことは勿論である。

【実施例1】

【0074】

土被り50m程度の大深度トンネルの分岐合流部1を例にとり、連結構造2の仕様を試算してみる。

【0075】

分岐合流部1の断面は、全幅22m、高さ15mの横長トンネル断面とする。非開削工法により分岐合流部1を施工する場合、施工途中に撤去部11b、12bを構成するセグメント3を撤去する場合を想定する。図20に示すような6列からなる6リングのモデルを作り、1〜2列目は、新設部14を構築した状態を、3〜4列目は、撤去部11b、12bを撤去した後の状態を、また5〜6列目は、撤去部11b、12bを構成するセグメントの撤去前の状態を示している。

【0076】

このとき、各リング間をトンネル法線方向および接線方向のせん断バネ301をトンネル周囲に分散配置して接続し、リング間の伝達力を算出する。仮にこのリング間に発生するトンネル周方向の最大すれ力、すなわちリング間のせん断バネの伝達力の最大値は、1000kNとなる。

【0077】

また、図21に示すように主桁24の高さを1000mm、セグメント3の幅を1200mm、主桁24のフランジ32、33の厚さを75mm、フランジ32a、33a並びにフランジ32c、33cの幅を170mm、フランジ32b、33bの幅を340mmとし、ウエブ31a、31cの厚さを30mm、ウエブ31bの厚さを60mm、スキンプレート26の厚さを8mmとする。

【0078】

また、継手板23の厚さ30mmとし、ボルトを螺着させるためのボルト用孔42が2段×4列に亘って設けられている。このボルト用孔42を介して螺着すべきボルトは、M36の短ボルトタイプとする。

【0079】

更に、添接板25の仕様に関しては、ボルト用孔46に挿入するボルトの径をM30mmとし、SHTBボルト一面摩擦耐力として161kN/本を使用するとき、ボルトの必要本数は、1000kN/161kN=6.2本となる。添接板25のサイズに関しては、図22に示すように、ボルト用孔46の縁端距離が100mm、ボルト用孔46の間隔を150mmとしたとき、添接板25の長さは、100mm×2+150mm×5=950mmとする。また、添接板25の板厚を12mmとし、材質をSM490Y(許容せん断応力度 135MPa)としたとき、

【0080】

添接板断面62における発生せん断応力度τは、τ=1000kN×1000/(950mm×12mm)=88MPaとなる。このため、上述した仕様の下では、発生せん断応力度τは、許容せん断応力度を下回ることがわかる。

【図面の簡単な説明】

【0081】

【図1】本発明を適用したセグメントリングの連結構造が適用される開口周辺を示す図である。

【図2】本発明を適用した連結構造の斜視図である。

【図3】中央の主桁を除去した連結構造の斜視図である。

【図4】本発明を適用した連結構造において、別個に添接板を軸方向に架設する例を示す図である。

【図5】図4の連結構造の他の構成例を示す図である。

【図6】軸方向両端に形成されているウエブに、少なくとも継手部近傍において複数段に亘りボルト用孔を形成させた例を示す図である。

【図7】図6の連結構造の他の構成例を示す図である。

【図8】本発明を適用した連結構造の作用効果について説明するための図である。

【図9】トンネルの周方向に隣接するセグメントを跨ぐように、周方向へ拡径された添接板を設ける例を示す図である。

【図10】周方向に隣接するセグメントを跨ぐようにして拡径された箇所を除いた添接板を用いる場合につき示す図である。

【図11】図9の連結構造において、添接板をさらに軸方向に隣接する下フランジ間に架設した例を示す図である。

【図12】図9の連結構造において、軸方向両端に形成されているウエブに複数段に亘りボルト用孔が形成させた例を示す図である。

【図13】図12の連結構造の他の構成例を示す図である。

【図14】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法について説明をするための図である。

【図15】本線トンネルとランプトンネルとの間の地盤を開削することにより得られた空洞部を示す図である。

【図16】残置部間に新たに新設部を設ける場合について示す図である。

【図17】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法をさらに詳細に説明するための図である。

【図18】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法をさらに詳細に説明するための他の図である。

【図19】残置部において連結構造を適用する例を示す図である。

【図20】設計仕様を決めるためのモデルの概略図である。

【図21】図21のモデルに基づいた設計例について示す図である。

【図22】添接板のサイズ構成例を示す図である。

【図23】非開削工法の従来例について説明するための図である。

【図24】非開削工法に基づいて構築された本線トンネルとランプトンネルとのトンネル分岐合流部の完成図を示す図である。

【図25】従来技術の問題点について説明するための図である。

【符号の説明】

【0082】

1 トンネル分岐合流部

2 連結構造

3 セグメント

11 本線トンネル

12 ランプトンネル

13 トンネル

14 新設部

15 仕切壁

21 周方向当接面

22 中立軸

23 継手板

24 主桁

25 添接板

26 スキンプレート

31 ウエブ

32 上フランジ

33 下フランジ

41〜43、46 ボルト用孔

44 止水材

【技術分野】

【0001】

本発明は、隣接するセグメントを互いに周方向へ連結してトンネルを構成する際に用いられるセグメントの連結構造及び配置方法に関し、特に2本のトンネルが分岐又は合流するトンネル分岐合流部や、開口欠損があるトンネルの外周を構成する際に好適なセグメントの連結構造及び配置方法に関する。

【背景技術】

【0002】

従来、シールド工法に基づいて構築されるいわゆるシールドトンネルは、構造的に安定した円形断面のトンネルが主流である。しかし、近年における都市部の地下道路網の整備が進展するにつれて、2本のトンネルが分岐又は合流するトンネル分岐合流部が必要となるケースが増加している。特にこのトンネル分岐合流部は、1本の本線トンネルに対して1本のランプトンネルを連結させるケースにおいて頻繁に利用されている。

【0003】

従来においてトンネル分岐合流部は、地表から地面を掘り下げて施工を行う開削工法が主流であった。この開削工法では、トンネル間の地盤を取り除くために施工時にトンネルに作用する土水圧を比較的小さくすることができるというメリットはある。

【0004】

しかしながら、この開削工法では、トンネル分岐合流部の施工箇所が地表からの開削工事ができる場所に限定されてしまう。即ち、開削工法に基づいて施工を行う場合には、分岐合流部を構築するための用地を確保しなければならないという問題点があった。また大深度地下においてこのようなトンネル分岐合流部を施工しなければならないときには、かかる開削の掘削労力が過大となり、地下水対策も含めて工費が割高になるという問題点があった。

【0005】

このため、用地節約の問題や、大深度のトンネル施工に適するという観点から、特に近年におけるトンネル分岐合流部の構築方法は、上述した開削工法からいわゆる非開削工法へと移行しつつある。

【0006】

この非開削工法は、図23に示すように、地表から地盤を掘削することなく、あくまで地中に開けた横穴201を利用して本線トンネル202とランプトンネル203を連結するためのトンネル分岐合流部を構築する。このとき、トンネル202、203上部の地盤204からの上載荷重が作用するために、トンネル分岐合流部の施工時に各トンネル202、203に作用する土水圧が大きく発生する。なお、この非開削工法に基づいてトンネル分岐合流部を構築する方法は、例えば非特許文献1において開示されているが、いずれの工法においても、限られたスペースの中で確実にセグメント同士を現場接続可能な高耐力の連結構造が必要とされていた。

【0007】

図24(a)は、この非開削工法に基づいて構築された、本線トンネル202とランプトンネル203とが分岐又は合流するためのトンネル分岐合流部206の完成図を示している。このトンネル分岐合流部206が、地盤204における土被りが50mを超える大深度トンネルに適用される場合には、土圧に加えて0.5MPa以上の大きな地下水圧が作用することになる。図24(b)は、トンネル分岐合流部206に作用する曲げモーメントの分布を示している。トンネル分岐合流部206は、本線トンネル202並びにランプトンネル203を包含する横長形状のトンネル断面として構成されるところ、当該横長形部に大きな正曲げが発生する。この正曲げはトンネル内空面側へ引張力が負荷される形で作用することになる。このため、トンネル分岐合流部206では、このような大きな正曲げに対抗し得る、高耐力、高剛性のセグメント間連結構造を確立する必要があり、更には高止水性能をも兼ね備えたセグメント間連結構造とする必要もあった。

【0008】

また図25に示すように、トンネルの本管212に対して枝管213を結合させる際には、本線トンネル212の外周を撤去する必要があるところ、当該トンネルの本管212の断面が一時的に欠損して欠損部211が生じてしまう。この欠損部211周辺では本管212の剛性が大きく低下するとともに応力が集中してしまう。中でも軸力が卓越するトンネル構造では、この欠損部211周辺の軸力を隣接するセグメントにいかにして効率よく伝達させるかが大きな課題となる。

【0009】

ちなみに、上述の課題は、上述した本管212と枝管213との分岐合流部のみならず、例えばトンネルの外周に形成された非常口や下水道本管から枝管が分岐する構造においても同様にみられる。

【0010】

従来において、この欠損部周辺の軸力の伝達性能を向上させるために、トンネル軸方向に隣接するセグメントの主桁をリング間ボルトにより相互に締結し、このリング間ボルトのせん断伝達力によりリング間の力伝達を行う方法が、一般に用いられてきた。

【0011】

しかしながら、大深度或いは大断面トンネルでは、1セグメントリングあたりに発生するトンネル周方向の軸力が5000〜10000kNと極めて大きくなるため、ボルトの耐力や剛性のみでこれに対応していくのは困難であった。また、締結する際のボルト本数の増加やボルトの太径化では、現場スペースの問題で施工が困難になる場合があり、ボルトの配置が困難になる場合がある。

【0012】

因みに、これらボルトの太径化やボルトの多段配置、継手板の板厚増大により継手の高耐力化や高剛性化が図られる例もある。しかし、ボルトの太径化では、例えばM20mm程度のボルト径をM56mm程度まで太くすると、これを螺着させるための締め付け作業において作業者の負担が増大してしまうという弊害があった。また、このような太径化したボルトを締め付けるための締め付け機器が大型化してしまい、作業スペースを十分に取ることができないという問題点もあった。また、ボルトを多段配置させる場合には、隣接するボルトの間隔を例えば数十mm程度と極めて狭小になり、施工面、性能面において現場締結作業や構造高耐力化を図ることができないという問題点があった。

【0013】

なお、従来においては、トンネル開口部周りの軸力をリング間に伝達するために、例えば特許文献1に示す開示技術も従来において提案されている。この特許文献1の開示技術では、開口部の周囲に補強桁を設置し、軸力を隣接するリングに伝達する構造を採用している。

【0014】

しかしながら、この特許文献1の開示技術では、トンネルを構成するセグメントと補強桁とを接続するために構造をより複雑化しなければならないため、セグメントの製造コストが高くなり、施工労力の負担を軽減しきれないという問題点もあった。

【特許文献1】特開2000−226994号公報

【非特許文献1】「建設機械」日本工業出版 2005年11月号 P1〜P56

【発明の開示】

【発明が解決しようとする課題】

【0015】

そこで本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、2本のトンネルが分岐又は合流するトンネル分岐合流部や、トンネルの非常口や下水道本管から枝管が分岐するトンネル等、開口欠損があるセグメント構造に対して、狭隘な現場スペースでも確実に接続作業することができ、かつトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能な、高耐力、高剛性を兼ね備えたセグメントリング間の連結構造並びにセグメントの配置方法を提供することにある。

【課題を解決するための手段】

【0016】

請求項1に記載のセグメントリング間の連結構造は、上述した課題を解決するために、隣接するセグメントを互いに連結する際に用いられるトンネル用セグメントリング間の連結構造において、トンネルの軸方向に直交するとともに、ウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁が、上記セグメントの軸方向両端に配設され、軸方向に隣接する上記セグメントリングにおける上記主桁間には上記フランジの底面において添接板が架設されるとともに、当該添接板と上記フランジとは互いにボルト接合されていることを特徴とする。

【0017】

請求項2に記載のセグメントリング間の連結構造は、請求項1に記載のセグメントリング間の連結構造において、上記添接板は、トンネルの周方向に隣接する上記セグメントを跨ぐように、上記周方向へ拡幅されてなることを特徴とする。

【0018】

請求項3に記載のセグメントリング間の連結構造は、請求項1又は2に記載のセグメントリング間の連結構造において、上記軸方向に隣接するセグメントにおける上記主桁のウエブ同士は、少なくとも前記継手部近傍において複数段に亘りボルト接合されていることを特徴とする。

【0019】

また、請求項4に記載のセグメントリング間の連結構造は、請求項1〜3のうち何れかに記載のセグメントリング間の連結構造において、上記主桁のフランジは、ウエブの軸方向外側から突出しない構成とされていることを特徴とする。

【0020】

また、請求項5に記載のセグメントの配置方法は、第1のトンネルと第2のトンネルとが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの配置方法において、第1のトンネル及び第2のトンネルの残置部を構成する残置部セグメントにおける、トンネルの軸方向に直交するとともにウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁に対して、セグメントリングを跨るように添接板を架設し、上記第1のトンネル及び第2のトンネルから上記残置部セグメントを除く他のセグメントを撤去し、上記第1のトンネルと上記第2のトンネルの残置部セグメント間に、上記トンネル分岐合流部の外周を構成するセグメントを新設するとともに、当該セグメントと上記残置部セグメントとの間で互いの継手を締結し、上記新設したセグメントの軸方向に隣接するセグメントを同様に新設し、この新設した互いに軸方向に隣接するセグメントにおける上記主桁に対して、セグメントリングを跨ぐように添接板を架設することを特徴とする。

【発明の効果】

【0021】

上述した構成からなる本発明では、狭隘な現場スペースでも確実に接続作業することができ、かつトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能な、高耐力、高剛性を兼ね備えたセグメントリング間の連結構造とすることが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明を実施するための最良の形態として、トンネルの外周を構成するセグメントリング間の連結構造について、図面を参照しながら詳細に説明する。

【0023】

本発明を適用したセグメントリング間の連結構造は、例えば図1に示すようなトンネルの本管18に対して枝管19を接続するために形成される開口17周辺に適用される。

【0024】

本管18は、下水管等に代表される管である。この本管18に形成される開口17は、枝管19からの流体を流し込むためのものである。即ち、この本管18を構築する際には、事後的に接続される枝管19のために予め開口17を形成しておく必要があるところ、いわば欠損部が生成された状態になる。

【0025】

ちなみに、この開口17は、枝管19が本管18に対して斜めに接続される場合には、その形状は複雑なものとなる。また、この開口17の端部は斜め方向の傾斜を持ったセグメントで構成されることになる。本管18と枝管19との隙間は、一般に剛接続とはせずに、本管トンネルが切欠かれた開口周位のセグメント断面に枝管トンネルのセグメント外表面を沿わせるように挿入し、隙間はモルタル等の充填材を充填して止水処理を行う、所謂ピン構造とする例が多い。

【0026】

図2は、本発明を適用したセグメントリングの連結構造2の斜視図である。この連結構造2は、セグメント3の周方向当接面21に形成された継手板23と、トンネルの軸方向に直交する主桁24a〜24cと、セグメントリングを跨ぐように軸方向へ拡径されてなる添接板25a、25bとを備えている。

【0027】

セグメント3は、鋼板を組立て或いは鋳造により製造される鋼殻セグメント、又は鋼殻の内部にコンクリートを充填した合成セグメントである。この図2の例は、鋼殻セグメントを示しており、地山側表面をスキンプレート26により被覆している。このセグメント3を合成セグメントで構成する場合には、鋼殻内にコンクリートを充填するが、更に、コンクリート内部に図示しない鉄筋や異形棒鋼を配置した補強構造を採用するようにしてもよい。

【0028】

このセグメント3には、3本の主桁24a〜24cが更に配置される。主桁24a並びに主桁24cは、セグメント3の軸方向両端に配設されている。また主桁24bのような中主桁を配設することが好ましいが、その場合は、少なくとも、この主桁24a及び主桁24cの中間に1本配設されている。この主桁24a〜24cは、それぞれウエブ31a〜31cと、ウエブ31a〜31cの上下に形成された地山側フランジ(上フランジとも言う)32a〜32c並びに内空面側フランジ(下フランジとも言う)33a〜33cとを有している。あえて上下フランジ32、33を形成する理由としては、主桁24の断面を補強するためであり、そのためには、主桁24の高さ方向の上端及び下端において、ウエブ31に対して垂直にフランジ32,33を形成するのが望ましいためである。

【0029】

この上フランジ32a〜32cは、中立軸22より上方において固着され、下フランジ33a〜33cは、中立軸22より下方において固着されている。また、下フランジ33a〜33c間は、互いに隙間が開いた状態で配置されることになる。ちなみに、この軸方向両端に設けられた主桁24a並びに主桁24cは、コ字状となるように上フランジ32a、32c、並びに下フランジ33a、33cがウエブ31a、31cの軸方向外側から突出しない構成とされている。これに対して、軸方向略中央に形成された主桁24bは、上フランジ32b、下フランジ33bがウエブ31bを介して両側に突き出るような形状で固着されている。また、各下フランジ33a、33cには、ボルト用孔41が穿設されている。

【0030】

ウエブ31は、その高さを500〜2000mm程度とするが、実際にはトンネルの深度やトンネル径等に応じて必要な寸法が決定される。軸方向両端に形成されているウエブ31a並びにウエブ31cには、ボルト用孔43が形成されている。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このボルト用孔43は、設計から求められる軸方向の伝達力に応じて本数や径、配置が決定される。

【0031】

また主桁24aにおけるフランジ32a、33aと、主桁24bにおけるフランジ32b、33bとの間隔、並びに主桁24bにおけるフランジ32b、33bと主桁24cにおけるフランジ32c、33cとの間隔は、作業性の観点から、それぞれ200〜300mm程度確保する必要がある。

【0032】

また、主桁24を構成するウエブ31とフランジ32、33の板厚は30〜100mm程度であり、地山側のスキンプレート26は3〜15mm程度が適している。これら主桁24やスキンプレート26を構成する鋼材の強度は、400〜580MPaクラスのものを設計荷重に応じて選択する。

【0033】

また、このウエブ31の板厚は、中央のウエブ31bの厚さを、軸方向両端のウエブ31a、31cの厚さの2倍で構成するようにしてもよい。その理由は、外側の主桁24a、24cは、軸方向に隣接するセグメント3の主桁24c、24aと接合されるところ、主桁24bの機械的特性と整合をとるためである。

【0034】

継手板23は、ウエブ31aとウエブ31bとの間に、またウエブ31bとウエブ31cとの間に設けられている。この継手板23は、周方向に隣接するセグメント3同士で互いに当接するように配置されるものである。この継手板23は、上フランジ32から下フランジ33に至るまで延長されていることが望ましい。

【0035】

この継手板23はボルトを螺着させるためのボルト用孔42が2段に亘って設けられている。このボルト用孔42は、隣接するセグメント3の継手板23同士を突き合わせて、図示しないボルトを挿通させて接合するために利用されるものである。ボルト用孔42の配置は、ボルトの必要耐力と止水材44の締め付けに必要となる間隔で決定されるものであり、止水材44の膨張反力を均等に抵抗させるためにボルトの間隔は最大でも500mm程度となるように配置することが望ましい。また、ボルトの締結作業に支障が生じないように、ボルト用孔42の間隔は、最小でも100mm程度とする。

【0036】

添接板25aは下フランジ33aの底面に、添接板25cは、下フランジ33cの底面に架設される。各添接板25は、ボルト用孔46がそれぞれ穿設されており、このボルト用孔46と下フランジ33のボルト用孔43とを合わせ込んでボルト接合される。即ち、各添接板25は、軸方向に隣接するセグメント3における各下フランジ33の底面を跨ぐようにして架設される。

【0037】

この接合のためのボルトの必要配置本数は、伝達すべき伝達力に基づいてボルト1本の伝達耐力から決定する。また、添接板25の長さは、ボルトの必要配置本数を満足する長さとなるように調整される。また、添接板25の厚さは、9〜70mm程度の範囲内において、伝達すべき設計伝達力によって決定する。

【0038】

また、ボルト用孔46の間隔は、施工性を考慮して最小でも100〜150mm程度の間隔をあける。セグメント3の軸方向に配列するボルトの列数は、2〜10列程度とすることが望ましい。

【0039】

なお、セグメント3の周囲には止水材44を設けるようにしてもよい。この止水材44は、地山側から内空面側への地下水の漏洩を防止するためのゴム製のシール部材等で構成してもよいし、また水膨潤性のものを使用し、地下水と反応して体積を膨張させて水を遮断させるものであってもよい。この止水材44は、周方向及び軸方向に隣接するセグメント同士で対面するように配設されるものであり、必要に応じて1〜2条配置される。この止水材44は、予め形成された図示しない溝部に形成するようにしてもよい。この止水材44は、継手板23から主桁24の外面に連続しても設けるようにする。

【0040】

また、上述した例では、3本の主桁24が設ける場合を例にとり説明をしたが、かかる場合に限定されるものではなく、2本(中主桁無し)又は4本以上(中主桁2本以上)の主桁24で構成されていてもよい。但し、強度及び剛性の確保からは3本以上が好ましく、加工容易性及びコスト面からは5本以下が好ましい。

【0041】

また、ウエブ31の上端に配設される上フランジ(地山側フランジ)32は、トンネルの条件によっては無くても構わないが、強度や剛性の向上効果が高いことからあった方が好ましい。

【0042】

次に、本発明を適用したセグメントリングの連結構造の他の構成例について図面を参照しながら説明をする。以下の構成例において、上述した図2に示す連結構造と同一の構成要素、部材に関しては、同一の番号を付すことにより以下での説明を省略する。

【0043】

図3に示す連結構造4は、図2に示す連結構造2における中央の主桁24bを無くしたものである。即ち、この連結構造4では、軸方向両端に形成された主桁24a、24cのみで構成され、継手板23は、ウエブ31aとウエブ31cとの間に一枚に亘って設けられ、上フランジ32から下フランジ33に至るまで延長されている。

【0044】

図4に示す連結構造5は、添接板25に加えて、添接板53をさらに軸方向に隣接する下フランジ33間に架設するようにしたものである。これにより、軸力の伝達性能をより向上させることが可能となる。

【0045】

なお、この連結構造5は、例えば図5に示すように添接板25を除去し、添接板53のみで構成するようにしてもよい。これによっても軸力の伝達性能を同様に向上させることが可能となる。

【0046】

図6に示す連結構造7aは、軸方向両端に形成されているウエブ31a並びにウエブ31cに、少なくとも添接板25が配設された継手部近傍において複数段に亘りボルト用孔43を形成させた例である。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このボルト用孔43は、設計から求められる軸方向の伝達力に応じて本数や径、配置が決定される。主桁24の高さが500mm程度のセグメントであれば、このセグメント3のリング間を接続するためのボルトを挿通させるボルト用孔43は、3段程度×3列程度とすることが、ボルト締結の施工面から適切であるといえる。なお図7に示す連結構造7bは、添接板53をさらに軸方向に隣接する下フランジ33間に架設し、その近傍においてボルト用孔43を形成させた例である。

【0047】

上述した構成からなる本発明に係る連結構造2、5〜7は、トンネル本管18に対して枝管19を接続するために形成される開口17周辺に適用されたとき、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0048】

図8は、下フランジ33間においてセグメントリングを跨るようにして架設される添接板25の拡大斜視図である。この添接板25には、下フランジ33と接合するためのボルト用孔46が穿設され、ボルトをこれに貫通させて下フランジ33と締結させる。その結果、一のセグメント3に発生したトンネル周方向の軸方向伝達力f1が、下フランジ33と添接板25との接合面61に伝わる。そして、この接合面61から添接板断面62のせん断耐力で隣接するリングの方向へと荷重が伝達され、さらに接合面63を介して軸方向に隣接するセグメント3へと伝達されることになる。その結果、当該隣接するセグメント3側において、軸方向伝達力f2が得られることになる。即ち、本発明を適用した連結構造2、5〜7は、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となり、より高耐力、高剛性の連結構造とすることが可能となる。

【0049】

実際に、この添接板25に形成されるボルト用孔46の径や本数は、構造計算から求められる伝達力に基づいて決定されることになる。より具体的には、このボルト用孔46の径や本数は、ボルト1本あたりの伝達耐力から必要な仕様を決定する。ボルト径は、添接板25の幅に対してボルト欠損を考慮したときに必要性能を確保するようにする。添接板25の長さは、ボルト間隔を確保した上で必要ボルト本数を配置できる長さとする。また、上述した添接板断面62のせん断耐力を確保できる必要長さ以上とする。

【0050】

図9に示す連結構造8aは、トンネルの周方向に隣接するセグメント3を跨るように、周方向へ拡幅された添接板52を設ける例である。この添接板52に設けられたボルト用孔46を介して、軸方向に隣接するセグメント3の下フランジ33のみならず、周方向に隣接するセグメント3の下フランジ33に対してもボルト接合されることになる。

【0051】

この連結構造8aでは、内空面側から地山側にかけて負荷される曲げモーメントにも対抗することが可能となる。即ち、曲げモーメントが負荷される結果、中立軸22より上方は圧縮力が負荷されることになり、中立軸22より下方は引張力が負荷されることになる。この引張力に対しては、主桁24に軸方向に架設されている添接板52により伝達されることになる。即ち、この連結構造8では、耐力、剛性をともに高めることが可能となる。

【0052】

なお、添接板52の代替として、例えば図10に示すような連結構造8bに示すように、添接板53を用いるようにしてもよい。この添接板53は、周方向に隣接するセグメントを跨るようにして拡幅された箇所を除いている。しかしながら、図中矢印65の方向に向けて軸力を流すことは可能となるため、本発明の所期の効果は得られる。

【0053】

なお、図11は、この連結構造8cにおいて添接板52をさらに軸方向に隣接する下フランジ33間に架設した例である。

【0054】

また、図12に示す連結構造9は、軸方向両端に形成されているウエブ31a並びにウエブ31cに、少なくとも継手部近傍において複数段に亘りボルト用孔43が形成された例である。このボルト用孔43は、互いに軸方向に隣接するセグメント3のウエブ31a、31c同士を接合するために使用される。このとき、図13に示すように、添接板53をさらに軸方向に隣接する下フランジ33間に架設し、その近傍においてボルト用孔43を形成させるようにしてもよい。

【0055】

なお、本発明は、トンネルの本管18に対して枝管19を接続するために形成される開口17周辺に適用される場合に限定されるものではなく、例えば、2本のトンネルが分岐又は合流するトンネル分岐合流部を施工する際に適用されるようにしてもよい。

【0056】

先ず、連結構造2、5〜9を適用したトンネル分岐合流部1の施工方法について図面を参照しながら詳細に説明をする。

【0057】

図14に示すように、先ず本線トンネル11において、残置部11aと撤去部11bを切り分ける。同様にランプトンネル12においても残置部12aと撤去部12bとを切り分ける。次に、開削により形成される図15に示すような空洞部70の地面71と天井72をそれぞれ凍結させる。

【0058】

この凍結させる理由としては、この空洞部70内部に水が浸入しないようにするためである。次に、この本線トンネル11とランプトンネル12との間の地盤を地中において開削し、次に、この撤去部11b、12bを構成するセグメントを除去する。

【0059】

次に、図16に示すように残置部11aと残置部12aとの間に新たに新設部14を設けていく。この新設部14は、トンネル分岐合流部1の外周を構成するものである。

【0060】

この新設部14の施工方法を更に詳細に説明をする。図17、18は、このトンネル分岐合流部1の断面図を左側に示し、また、このトンネル分岐合流部1における上面図を右側に示している。この上面図では、図中左側から右側にかけて1〜6列のセグメントリングで構成している場合を示しており、ステップS11からステップS15に至るまでに、1列から6列へ向けて新設部14を構築していく場合を示している。

【0061】

ステップS11では、未だ本線トンネル11における残置部11aと、撤去部11bとの切り分け、並びにランプトンネル12における残置部12aと、撤去部12bとの切り分けが終了してない状態にあり、地山77がそのまま残存している状態にある。かかる場合には図中矢印で示されるトンネル周方向の力の流れは、セグメントリングを跨ぐことなく互いに平行になる。

【0062】

この残置部11a、12aを構成するセグメント3間では、上述した連結構造2、5〜9の何れかを適用していくことになる(以下の説明では、連結構造2を適用していく場合を例にとり説明をする)。即ち、このステップS11においては、残置部11a、12aを構成するセグメント3において、軸方向に隣接するセグメントリングを跨るように添接板25を架設する。その結果、1列目と2列目のセグメントリング間には、添接板25_1が、2列目と3列目のセグメントリング間には、添接板25_2が、3列目と4列目のセグメントリング間には、添接板25_3が、4列目と5列目のセグメントリング間には、添接板25_4が、更に5列目と6列目のセグメントリング間には、添接板25_5が架設されることになる。因みに、このステップS11の段階においては、この架設した添接板25は機能しない。

【0063】

次にステップS12へ移行し、1〜2列目を構成する撤去部11b_1、11b_2並びに12b_1、12b_2を構成するセグメントを撤去する。このステップS12における断面図は、この撤去部11b_1、11b_2並びに12b_1、12b_2を構成するセグメントが撤去され、さらに空洞部70の地面71と天井72をそれぞれ凍結させた状態を示している。ちなみに、このステップS12において、3〜6列目においては、撤去部11b、12b間において地山77が残存している状態となる。

【0064】

このステップS12において撤去部11b、12bが撤去される結果、撤去前に発生していた軸力が開放され、1〜2列目を流れる応力は、添接板25を介して上述したメカニズムに基づいて撤去部12b_3〜12b_6へと流れ込むことになる。

【0065】

次にステップS13へと移行し、1列目において新設部14_1を構築していく。即ち、このステップS13においては、本線トンネル11とランプトンネル12の残置部11a、12aを構成するセグメント間に、トンネル分岐合流部1の外周を構成する新設部14_1のセグメント3を新設するとともに、当該セグメント3と上記残置部11a、12aを構成するセグメント間で互いの継手を締結する。この継手の締結は、例えば、継手板23のボルト用孔42に、隣接するセグメント3の継手板23同士を突き合わせて、図示しないボルトを挿通させて接合する。

【0066】

ここでは、この新設部14_1につき、周方向に2本のセグメント3を連結させる場合を例示している。この段階では1列目において伝播してきた応力は、新設部14_1を構成するセグメント3へと伝わることはない。ちなみに、このステップS13において示してある断面図は、新設部14_1を構築した1列目のセグメントリングの断面を示している。

【0067】

次にステップS14へと移行し、3列目を構成する撤去部11b_3並びに12b_3を構成するセグメントを撤去する。このステップS14において、4〜6列目においては、撤去部11b、12b間において未だ地山77が残存している状態にある。このステップS14において2列目を伝播してきた応力は、添接板25_1を介して1列目の新設部14_1へと流れ込み、3列目を伝播してきた応力は、添接板25_3を介して4列目へと流れ込むことになる。

【0068】

次にステップS15へと移行し、2列目において新設部14_2を配設していく。この新設部14_2を構成するセグメント3は、新設部14_1を構成するセグメントとの間で互いに千鳥状になるように配設される。この新設部14_2を構成するセグメント3は、新設部14_1を構成するセグメントとの間で、残置部12aに対していわゆるイモ継手となるように配置される。これにより、残置部12aを構成するセグメントと、上記新設部14_1、14_2を構成するセグメント3は、互いの接合面が軸方向に向けて一直線状になるように配置されることになる。以上のステップを繰り返し実行していくことにより、分岐合流部1を構築していくことになる。

【0069】

特に、この残置部12aと新設部14_1との取り合い部では、隣接するリングのセグメント3を順次新設していく必要性から、接続作業に優れる継手とする必要があり、また曲げモーメントも大きくないのでイモ継手とすることが望ましい。これに対して、新設部14を構成するセグメント3の中央部では、曲げモーメントが大きく、残置部11a、12aとの取り合いも無くなることから、千鳥配置で構成することが望ましい。

【0070】

さらに、この新設部14_1、14_2を構成するセグメント3間においても、上述した連結構造2を適用する。即ち、この新設部14_1、14_2間において軸方向に添接板25´を架設していく。その結果、応力の伝達は、3列目を伝播してくる応力が両側のセグメントリング(新設部14_1、14_2)へと流れ込むことになる。そして、この新設部14_1、14_2に流れ込んだ応力は、添接板25´を介して互いに新設部14_1、14_2間を伝達していくことになる。

【0071】

このように、撤去部11b、12bを除去することにより開口欠損が生じ、この開口欠損には応力を流すことができなくなるが、本発明の如き連結構造2を残置部11a、12aのみならず、その開口欠損部以前の列を構成する新設部14間にも架設することにより、トンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0072】

図19は、残置部11a、12aにおいて連結構造8を適用する例を示している。残置部11a(12a)間の応力伝達は、添接板53を介して行い、残置部11a(12a)と新設部14との応力伝達、並びに新設部14を構成するセグメント間の応力伝達は、添接板52を介して行う。これによっても同様にトンネル周方向に発生する軸力をリング間で効率よく伝達することが可能となる。

【0073】

なお、上述した例においては、本線トンネル11とランプトンネル12との間で形成される分岐合流部1を例にとり説明をしたが、かかる場合に限定されるものではなく、いかなる2本のトンネル間で形成される分岐合流部に適用してもよいことは勿論である。

【実施例1】

【0074】

土被り50m程度の大深度トンネルの分岐合流部1を例にとり、連結構造2の仕様を試算してみる。

【0075】

分岐合流部1の断面は、全幅22m、高さ15mの横長トンネル断面とする。非開削工法により分岐合流部1を施工する場合、施工途中に撤去部11b、12bを構成するセグメント3を撤去する場合を想定する。図20に示すような6列からなる6リングのモデルを作り、1〜2列目は、新設部14を構築した状態を、3〜4列目は、撤去部11b、12bを撤去した後の状態を、また5〜6列目は、撤去部11b、12bを構成するセグメントの撤去前の状態を示している。

【0076】

このとき、各リング間をトンネル法線方向および接線方向のせん断バネ301をトンネル周囲に分散配置して接続し、リング間の伝達力を算出する。仮にこのリング間に発生するトンネル周方向の最大すれ力、すなわちリング間のせん断バネの伝達力の最大値は、1000kNとなる。

【0077】

また、図21に示すように主桁24の高さを1000mm、セグメント3の幅を1200mm、主桁24のフランジ32、33の厚さを75mm、フランジ32a、33a並びにフランジ32c、33cの幅を170mm、フランジ32b、33bの幅を340mmとし、ウエブ31a、31cの厚さを30mm、ウエブ31bの厚さを60mm、スキンプレート26の厚さを8mmとする。

【0078】

また、継手板23の厚さ30mmとし、ボルトを螺着させるためのボルト用孔42が2段×4列に亘って設けられている。このボルト用孔42を介して螺着すべきボルトは、M36の短ボルトタイプとする。

【0079】

更に、添接板25の仕様に関しては、ボルト用孔46に挿入するボルトの径をM30mmとし、SHTBボルト一面摩擦耐力として161kN/本を使用するとき、ボルトの必要本数は、1000kN/161kN=6.2本となる。添接板25のサイズに関しては、図22に示すように、ボルト用孔46の縁端距離が100mm、ボルト用孔46の間隔を150mmとしたとき、添接板25の長さは、100mm×2+150mm×5=950mmとする。また、添接板25の板厚を12mmとし、材質をSM490Y(許容せん断応力度 135MPa)としたとき、

【0080】

添接板断面62における発生せん断応力度τは、τ=1000kN×1000/(950mm×12mm)=88MPaとなる。このため、上述した仕様の下では、発生せん断応力度τは、許容せん断応力度を下回ることがわかる。

【図面の簡単な説明】

【0081】

【図1】本発明を適用したセグメントリングの連結構造が適用される開口周辺を示す図である。

【図2】本発明を適用した連結構造の斜視図である。

【図3】中央の主桁を除去した連結構造の斜視図である。

【図4】本発明を適用した連結構造において、別個に添接板を軸方向に架設する例を示す図である。

【図5】図4の連結構造の他の構成例を示す図である。

【図6】軸方向両端に形成されているウエブに、少なくとも継手部近傍において複数段に亘りボルト用孔を形成させた例を示す図である。

【図7】図6の連結構造の他の構成例を示す図である。

【図8】本発明を適用した連結構造の作用効果について説明するための図である。

【図9】トンネルの周方向に隣接するセグメントを跨ぐように、周方向へ拡径された添接板を設ける例を示す図である。

【図10】周方向に隣接するセグメントを跨ぐようにして拡径された箇所を除いた添接板を用いる場合につき示す図である。

【図11】図9の連結構造において、添接板をさらに軸方向に隣接する下フランジ間に架設した例を示す図である。

【図12】図9の連結構造において、軸方向両端に形成されているウエブに複数段に亘りボルト用孔が形成させた例を示す図である。

【図13】図12の連結構造の他の構成例を示す図である。

【図14】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法について説明をするための図である。

【図15】本線トンネルとランプトンネルとの間の地盤を開削することにより得られた空洞部を示す図である。

【図16】残置部間に新たに新設部を設ける場合について示す図である。

【図17】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法をさらに詳細に説明するための図である。

【図18】本発明に係る連結構造を適用したトンネル分岐合流部の施工方法をさらに詳細に説明するための他の図である。

【図19】残置部において連結構造を適用する例を示す図である。

【図20】設計仕様を決めるためのモデルの概略図である。

【図21】図21のモデルに基づいた設計例について示す図である。

【図22】添接板のサイズ構成例を示す図である。

【図23】非開削工法の従来例について説明するための図である。

【図24】非開削工法に基づいて構築された本線トンネルとランプトンネルとのトンネル分岐合流部の完成図を示す図である。

【図25】従来技術の問題点について説明するための図である。

【符号の説明】

【0082】

1 トンネル分岐合流部

2 連結構造

3 セグメント

11 本線トンネル

12 ランプトンネル

13 トンネル

14 新設部

15 仕切壁

21 周方向当接面

22 中立軸

23 継手板

24 主桁

25 添接板

26 スキンプレート

31 ウエブ

32 上フランジ

33 下フランジ

41〜43、46 ボルト用孔

44 止水材

【特許請求の範囲】

【請求項1】

隣接するセグメントを互いに連結する際に用いられるトンネル用セグメントリング間の連結構造において、

トンネルの軸方向に直交するとともに、ウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁が、上記セグメントの軸方向両端に配設され、

軸方向に隣接する上記セグメントリングにおける上記主桁間には上記フランジの底面において添接板が架設されるとともに、当該添接板と上記フランジとは互いにボルト接合されていること

を特徴とするセグメントリング間の連結構造。

【請求項2】

上記添接板は、トンネルの周方向に隣接する上記セグメントを跨ぐように、上記周方向へ拡幅されてなること

を特徴とする請求項1記載のセグメントリング間の連結構造。

【請求項3】

上記軸方向に隣接するセグメントにおける上記主桁のウエブ同士は、少なくとも前記継手部近傍において複数段に亘りボルト接合されていること

を特徴とする請求項1又は2記載のセグメントリング間の連結構造。

【請求項4】

上記主桁のフランジは、ウエブの軸方向外側から突出しない構成とされていること

を特徴とする請求項1〜3のうち何れか1項記載のセグメント間の連結構造。

【請求項5】

第1のトンネルと第2のトンネルとが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの配置方法において、

第1のトンネル及び第2のトンネルの残置部を構成する残置部セグメントにおける、トンネルの軸方向に直交するとともにウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁に対して、セグメントリングを跨るように添接板を架設し、

上記第1のトンネル及び第2のトンネルから上記残置部セグメントを除く他のセグメントを撤去し、

上記第1のトンネルと上記第2のトンネルの残置部セグメント間に、上記トンネル分岐合流部の外周を構成するセグメントを新設するとともに、当該セグメントと上記残置部セグメントとの間で互いの継手を締結し、

上記新設したセグメントの軸方向に隣接するセグメントを同様に新設し、

この新設した互いに軸方向に隣接するセグメントにおける上記主桁に対して、セグメントリングを跨ぐように添接板を架設すること

を特徴とするセグメントの配置方法。

【請求項1】

隣接するセグメントを互いに連結する際に用いられるトンネル用セグメントリング間の連結構造において、

トンネルの軸方向に直交するとともに、ウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁が、上記セグメントの軸方向両端に配設され、

軸方向に隣接する上記セグメントリングにおける上記主桁間には上記フランジの底面において添接板が架設されるとともに、当該添接板と上記フランジとは互いにボルト接合されていること

を特徴とするセグメントリング間の連結構造。

【請求項2】

上記添接板は、トンネルの周方向に隣接する上記セグメントを跨ぐように、上記周方向へ拡幅されてなること

を特徴とする請求項1記載のセグメントリング間の連結構造。

【請求項3】

上記軸方向に隣接するセグメントにおける上記主桁のウエブ同士は、少なくとも前記継手部近傍において複数段に亘りボルト接合されていること

を特徴とする請求項1又は2記載のセグメントリング間の連結構造。

【請求項4】

上記主桁のフランジは、ウエブの軸方向外側から突出しない構成とされていること

を特徴とする請求項1〜3のうち何れか1項記載のセグメント間の連結構造。

【請求項5】

第1のトンネルと第2のトンネルとが分岐又は合流するトンネル分岐合流部の外周を構成するセグメントの配置方法において、

第1のトンネル及び第2のトンネルの残置部を構成する残置部セグメントにおける、トンネルの軸方向に直交するとともにウエブと当該ウエブの少なくとも内空面側に形成されたフランジとを有する主桁に対して、セグメントリングを跨るように添接板を架設し、

上記第1のトンネル及び第2のトンネルから上記残置部セグメントを除く他のセグメントを撤去し、

上記第1のトンネルと上記第2のトンネルの残置部セグメント間に、上記トンネル分岐合流部の外周を構成するセグメントを新設するとともに、当該セグメントと上記残置部セグメントとの間で互いの継手を締結し、

上記新設したセグメントの軸方向に隣接するセグメントを同様に新設し、

この新設した互いに軸方向に隣接するセグメントにおける上記主桁に対して、セグメントリングを跨ぐように添接板を架設すること

を特徴とするセグメントの配置方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2007−277954(P2007−277954A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−106345(P2006−106345)

【出願日】平成18年4月7日(2006.4.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月7日(2006.4.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]