セグメント主桁曲げ加工装置の押し金型

【課題】加工装置に取り付けたままの状態で、先端部分の凸曲面の曲率を変更したりを調整したりすることのできるセグメント主桁曲げ加工装置の押し金型を提供する。

【解決手段】セグメント主桁曲げ加工装置10に取り付けて用いる押し金型15であって、主桁曲げ加工装置10は、曲げ加工台14と、先端部分に凸曲面15aを備える押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置された回転コロ部材16とからなる。押し金型15の凸曲面15aは、押し金型本体30の本体凸曲面30aに沿って連設配置された着脱交換可能な多数のライナー部材31によって形成されており、これらのライナー部材31を高さh1の異なるものと交換することにより、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra,Rb,Rcを、セグメント11が設置されるトンネル横断面の曲線に沿った曲率となるように変更可能となっている。

【解決手段】セグメント主桁曲げ加工装置10に取り付けて用いる押し金型15であって、主桁曲げ加工装置10は、曲げ加工台14と、先端部分に凸曲面15aを備える押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置された回転コロ部材16とからなる。押し金型15の凸曲面15aは、押し金型本体30の本体凸曲面30aに沿って連設配置された着脱交換可能な多数のライナー部材31によって形成されており、これらのライナー部材31を高さh1の異なるものと交換することにより、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra,Rb,Rcを、セグメント11が設置されるトンネル横断面の曲線に沿った曲率となるように変更可能となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置の押し金型に関する。

【背景技術】

【0002】

例えばシールド掘進機によるシールドトンネルの内壁面を覆う覆工体として、セグメントを用いたものが一般的に知られている。セグメントは、例えば円形断面を有するシールドトンネルのトンネル横断面の曲線に沿って湾曲する弧状の断面形状を備えており、複数のセグメントを周方向に接合一体化してリング状に組み立てると共に、シールド掘進機の掘進に伴って、当該シールド掘進機の後方にセグメントによるリングを順次連設して組み立ててゆくことによって、これらが軸方向に一体化された一次覆工体をトンネルの内壁面を覆って形成するものである。

【0003】

また、セグメントは、トンネル横断面の形状や大きさ等に応じて種々のものが用いられているが、好ましくは、鋼殻セグメントと呼ばれる、トンネル横断面の曲線に沿った形状を有するように湾曲形成された帯板形状の鋼材からなる複数の主桁部材と、間隔をおいて平行に配置したこれらの主桁部材の外側面を覆って一体として接合されることにより、弧状に湾曲する外周面を形成する外殻部材とからなるセグメントが用いられることが多い(例えば、特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−204957号公報

【特許文献2】特開2008−255669号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、セグメントを構成する帯板形状の主桁部材は、一般に、例えば6.4〜160mm程度の厚さを有する鋼板から、公知の厚板ガス切断装置を用いて、トンネル横断面の曲線に沿った所望のアール形状となるようにガスカットして切り出すことで製造していたが、このような加工方法では、鋼板から端材が生じやすくなって歩留まりが悪くなる。

【0006】

これに対して、鋼板から主桁部材を直線状の帯板形状となるように切り出すと共に、直線状に切り出したこれらの主桁部材を、プレス装置やローラ等を用いた、いわゆるロールベンダーによって、トンネル横断面の曲線に沿った湾曲形状に曲げ加工する製造方法が、例えば(社)土木学会・(社)日本下水道協会共編「シールド工事用標準セグメント」に規定されているが、このような製造方法では、一度に1〜3枚程度の主桁部材しか曲げ加工できないため、生産性に劣ると共に、曲げ加工時の厚さ方向への拘束が不十分であるため、加工時の曲りや捩れ等の影響によって、平坦な上下の面に凹凸変形が生じやすく、加工後の平坦精度に劣ることになる。

【0007】

このため、本願発明者は、図1に示すような、平坦な上面14aを有する曲げ加工台14と、トンネル横断面の曲線に沿った凸曲面15aを進退方向Xの先端面に備え、曲げ加工台14の平坦な上面14aに沿って進退することにより、曲げ加工台14の上面14aに一又は複数枚重ねて配置された主桁部材12の側面を押し込んで湾曲させる押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置され、曲げ加工台14の平坦な上面14aと垂直な回転軸zを有するように回転可能に支持されて曲げ加工台14に取り付けられた回転コロ部材16と、曲げ加工台14の上方に上下方向に移動可能に配置され、曲げ加工台14の平坦な上面14aとの間に一又は複数枚重ねて配置された主桁部材12を挟み込む平坦な下面17aを有するクランプ盤17とを含むセグメント主桁曲げ加工装置10を開発した。

【0008】

このようなセグメント主桁曲げ加工装置10では、金属板から直線状の帯板形状となるように切り出した主桁部材12を、一又は複数枚同時に、上下の面に良好な平坦精度を保持した状態で、効率良く曲げ加工することが可能になる。その一方で、セグメントが設置されるトンネル横断面の形状に応じて、異なる曲率に主桁部材12を湾曲させたい場合には、その都度、装置10から押し金型15を取り外して、曲率が異なる凸曲面15a有する別の押し金型15と交換したり、押し金型15の凸曲面15aを所望の曲率となるように加工し直して再度取り付ける必要があることから、多くの手間がかかると共に、コストアップの要因になりや易い。

【0009】

本発明は、加工装置に取り付けたままの状態で、先端部分の凸曲面の曲率を変更したりを調整したりすることのできるセグメント主桁曲げ加工装置の押し金型を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置において用いる押し金型であって、前記セグメント主桁曲げ加工装置は、平坦な上面を有する曲げ加工台と、凸曲面を進退方向の先端部分に備え、前記曲げ加工台の平坦な上面に沿って進退することにより、前記曲げ加工台の上面に配置された前記主桁部材の側面を押し込んで湾曲させる前記押し金型と、前記主桁部材の前記押し金型とは反対側の側面の両端部に配置され、前記平坦な上面と垂直な回転軸を有するように回転可能に支持されて前記曲げ加工台に取り付けられた回転コロ部材とを含んでおり、前記押し金型の前記凸曲面は、前記進退方向の先端部分に沿って周方向に連設配置されると共に、押し金型本体の本体凸曲面に対して着脱交換可能に設けられた多数のライナー部材によって形成されており、該ライナー部材を高さの異なるものと交換することにより、又は該ライナー部材と前記本体凸曲面との間に高さ調整板を挟み込むことにより、前記ライナー部材の外側端面を連ねた前記凸曲面の曲率が前記セグメントが設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっているセグメント主桁曲げ加工装置の押し金型を提供することにより、上記目的を達成したものである。

【発明の効果】

【0011】

本発明のセグメント主桁曲げ加工装置の押し金型によれば、加工装置に取り付けたままの状態で、先端部分の凸曲面の曲率を変更したりを調整したりすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の好ましい一実施形態に係る押し金型を用いたセグメント主桁曲げ加工装置の構成を説明する略示斜視図である。

【図2】本発明の好ましい一実施形態に係る押し金型を用いたセグメント主桁曲げ加工装置の構成を説明する、図1のA部の部分破断略示斜視図である。

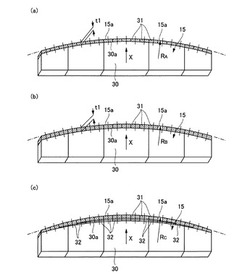

【図3】(a)〜(c)は、本発明の好ましい一実施形態に係る押し金型の構成を説明する略示斜視図である。

【図4】(a)はライナー部材の正面図、(b)は(a)のA−Aに沿った断面図である。

【図5】(a)は高さ調整板の正面図、(b)は(a)のB−Bに沿った断面図である。

【図6】押し金型を構成する押し金型本体の正面図である。

【図7】本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置を用いて主桁部材を曲げ加工する状況を説明する断面図である。

【図8】本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置を用いて主桁部材を曲げ加工する状況を説明する断面図である。

【図9】(a),(b)は、主桁部材を曲げ加工す際の回転コロ部材の動きを説明する略示平面図である。

【図10】主桁部材と外殻部材とからなるセグメントを例示する斜視図である。

【発明を実施するための形態】

【0013】

本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置の押し金型15は、図1及び図2に示すように、主桁曲げ加工装置10として、例えばシールド掘進機によるシールドトンネルの内壁面を覆う一次覆工体を形成する図10に示すようなセグメント11の、円弧形状を有する主桁部材12を効率良く且つ高品質に曲げ加工するためのセグメント主桁曲げ加工装置10に取り付けて用いるものである。ここで、セグメント11は、シールドトンネルのトンネル横断面の曲線に沿うような曲率で湾曲形成された帯板形状の鋼材からなる複数の主桁部材12と、間隔をおいて平行に配置されたこれらの主桁部材12の外側面を覆って一体として接合されて、弧状に湾曲する外周面を形成する外殻部材13とからなるものである。また複数のセグメント11が周方向に接合一体化されてリング状に組み立てられると共に、シールド掘進機の掘進に伴って、当該シールド掘進機の後方にセグメント11によるリングを順次連設して組み立ててゆくことによって、これらが軸方向に一体化した一次覆工体がシールドトンネルの内壁面を覆って形成されることになる。

【0014】

そして、本実施形態のセグメント主桁曲げ加工装置10の押し金型15は、トンネルの覆工体を形成するセグメントの主桁部材12をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置10において用いる金型であって、セグメント主桁曲げ加工装置10は、平坦な上面14aを有する曲げ加工台14と、凸曲面15aを進退方向Xの先端部分に備え、曲げ加工台14の平坦な上面に沿って進退することにより、曲げ加工台14の上面に配置された主桁部材12の側面を押し込んで湾曲させる押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置され、平坦な上面14aと垂直な回転軸zを有するように回転可能に支持されて曲げ加工台14に取り付けられた回転コロ部材16とを含んで構成されている。また、押し金型15の凸曲面15aは、図3(a)〜(c)に示すように、進退方向Xの先端部分に沿って周方向に連設配置されると共に、押し金型本体30の本体凸曲面30aに対して着脱交換可能に設けられた多数のライナー部材31によって形成されており、これらのライナー部材31を高さh1の異なるものと交換することにより、又はライナー部材31と本体凸曲面30aとの間に高さ調整板32を挟み込むことにより、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra,Rb,Rcがセグメント11が設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっている。

【0015】

さらに、本実施形態では、セグメント主桁曲げ加工装置10は、図7、図8に示すように、曲げ加工台14の上方に上下方向に移動可能に配置され、曲げ加工台14の平坦な上面14aとの間に複数枚重ねて配置された主桁部材12を挟み込む平坦な下面17aを有するクランプ盤17を含んでいる。

【0016】

ここで、本実施形態では、曲げ加工装置10によって曲げ加工が施される主桁部材12は、例えば厚さが6.4〜160mm程度の鋼製プレート部材から、例えば100〜500mm程度の幅の直線状の帯板形状を有するように、端材を少なくして効率良く複数枚に切り出されたものであり、セグメント11の弧の長さに相当する、例えば2000〜6000mm程度の長さを有している(図9(a),(b)参照)。また、主桁部材12は、曲げ加工装置10における曲げ加工台14の上面14aから上方に突出する回転コロ部材16の高さh2に相当する、当該回転コロ部材16の高さhよりも極僅か大きな厚さt’を有するように(回転コロ部材16の回転が阻害されないように極僅かな隙間を残すため)、例えば1〜25枚程度(本実施形態では4枚)重ね合わせた状態で曲げ加工台14の上面14aに設置されるようになっており(図7参照)、同様の厚さtを有する押し金型15によってその側面が押し込まれることにより(図8、図9(b)参照)、複数枚が同時に曲げ加工されることになる。

【0017】

なお、主桁部材12を複数枚積み重ねた厚さt’が回転コロ部材16の高さhに足りない場合には、例えば厚さ調整用のダミーライナーを適宜主桁部材12の間に挟み込むことによって、回転コロ部材16の高さh2に相当するように、その厚さt’を容易に調整することが可能である。

【0018】

本実施形態のセグメント主桁曲げ加工装置10を構成する曲げ加工台14は、図1及び図2に示すように、矩形形状を有する金属製の加工台であり、その上面14aが平坦な且つ平滑なスライド載置面となっている。曲げ加工台14の上面14aには、曲げ加工が施される複数枚の主桁部材12が上下に積み重ねられた状態で載置されると共に、押し金型15が、その下面を当該上面14aに密着又は略密着させた状態で、進退方向Xにスライド移動するようになっている。

【0019】

また、曲げ加工台14の、押し金型15の進退方向Xと対向する後部には、図7及び図8にも示すように、反力台19が、曲げ加工台14よりも一段高い高さで曲げ加工台14と一体として設けられている。さらに、曲げ加工台14及び反力台19の両側の側部には、押し金型ガイド部21とクランプ盤ガイド部22とからなる側壁盤20が、曲げ加工台14及び反力台19と一体として設けられている(図1、図2参照)。

【0020】

そして、曲げ加工台14の上面14aにおける、反力台19と一対の側壁盤20とが交差する両側の角部分には、後述するように、各々支承盤23が設けられており、これらの支承盤23に支持されて取り付けられたコロ受けブロック24を介して、回転コロ部材16が回転可能に設けられている。また、側壁盤20のクランプ盤ガイド部22に案内されて、クランプ盤17が、後述するクランプ反力盤25と共に、曲げ加工台14及び反力台19の上方を、押し金型15の進退方向Xに沿った前後方向にスライド移動できるようになっている。さらに、側壁盤20の押し金型ガイド部21に案内されて、押し金型15が、後述する金型反力盤26及びジャッキボックス27と共に、押し金型15の進退方向Xに沿った前後方向にスライド移動できるようになっている。

【0021】

本実施形態のセグメント主桁曲げ加工装置10を構成する押し金型15は、回転コロ部材16の高さh2と同様の厚さtを有する金属製の厚板部材からなる押し金型本体30を主体として形成されており(図3(a)〜(c)参照)、その進退方向Xの前方の、後述するライナー部材31の外側端面を連ねた先端面が、セグメント11を設置すべきトンネル横断面の曲線に沿った凸曲面15aとなっている。また押し金型15は、これの後方に設けられたジャッキボックス27(図1参照)内に設置された、公知の油圧ジャッキ等からなる複数の押し出しジャッキ(図示せず)によって、進退方向Xに押し出したり後退させたりすることができるようになっている。

【0022】

さらに、ジャッキボックス27の後方には、金型反力盤26が設けられていて、押し金型15を押し出して凸曲面15aを主桁部材12の側面に押し込むことで主桁部材12を湾曲させる際の反力を、金型反力盤26によって受けることができるようになっている。さらにまた、金型反力盤26の押し金型ガイド部21に沿った後方へのスライド移動によって押し金型15を一体として後退させることにより、押し金型15と反力台19との間に相当の大きさの作業空間を保持して、曲げ加工台14の上面14aへの主桁部材12の設置作業や、曲げ加工した後の主桁部材12の取出し作業を、速やかに行うことができるようになっている。

【0023】

そして、本実施形態では、図3(a)〜(c)に示すように、押し金型15の凸曲面15aは、押し金型15の先端部分に沿って周方向に連設配置された多数のライナー部材31によって形成されている。すなわち、本実施形態では、押し金型15は、金属製の厚板部材である押し金型本体30と、押し金型本体30の先端面である本体凸曲面30aに対して着脱交換可能に設けられた、多数のライナー部材31とによって構成されており、これらの押し金型15の先端部分に沿って配置された多数のライナー部材31の外側端面を連ねた面によって、押し金型15の凸曲面15aが形成されることになる。

【0024】

ここで、ライナー部材31は、図4(a),(b)に示すように、例えば縦幅が押し金型本体30の厚さtに相当する例えば160mm程度、横幅が90mm程度の大きさの矩形の正面形状を有しており、例えば20〜50mm程度の範囲で高さh1が異なる複数種類のものを、適宜交換して用いることができるようになっている。またライナー部材31には、例えば正面中央部分に、上下2段に貫通形成された一対の固定ボルト締着孔33が設けられており、これらの固定ボルト締着孔33を、これらの位置と対応するようにして押し金型本体30の本体凸曲面30aに上下2段に形成された雌ネジ孔34(図6参照)に合致させて固定ボルトを締着することにより、多数のライナー部材31を、押し金型本体30の本体凸曲面30aに各々着脱交換可能に固定することができるようになっている。

【0025】

さらに、本実施形態では、押し金型本体30の本体凸曲面30aに上下2段に形成された雌ネジ孔34は、図6に示すように、当該本体凸曲面30aの周方向の全域に亘って、ライナー部材31の横幅と同様の例えば90mm程度のピッチで多数形成されており、これによって、多数のライナー部材31を、押し金型本体30の本体凸曲面30aに、周方向に略隙間無く連設配置した状態で、当該本体凸曲面30aの略全体を覆うよう取り付けることができるようになっている。

【0026】

そして、本実施形態では、例えば図3(a)及び図3(b)に示すように、押し金型本体30の本体凸曲面30aに沿って周方向に連設配置した多数のライナー部材31の全てを、例えば高さh1が低いもの(図3(a))から高さh1が高いもの(図3(b))に交換して取り付け直すことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra(図3(a))を、より大きな曲率Rb(図3(b))に変更したり調整したりすることができるようになっている。

【0027】

また、本実施形態では、図3(c)に示すように、押し金型本体30の本体凸曲面30aとライナー部材31との間に高さ調整板32を挟み込むことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率を変更したり調整したりすることも可能である。

【0028】

ここで、高さ調整板32は、図5(a),(b)に示すように、例えば縦幅が押し金型本体30の厚さtに相当する例えば160mm程度、横幅が90mm程度の大きさの、ライナー部材31と同様の矩形の正面形状を有しており、例えば0.1〜5mm程度の範囲で調整高さh3が異なる複数種類のものを、適宜交換して用いることができるようになっている。また高さ調整板32には、例えば正面中央部分に、上下2段に貫通形成された一対のボルト挿通孔35が設けられており、これらのボルト挿通孔33を、押し金型本体30の本体凸曲面30aの雌ネジ孔34及びライナー部材31の固定ボルト締着孔33に合致させて固定ボルトを締着することにより、高さ調整板32を、本体凸曲面30aとライナー部材31との間に挟み込んだ状態で固定することができるようになっている。

【0029】

そして、本実施形態では、例えば図3(c)に示すように、押し金型本体30の本体凸曲面30aの両端部から中央部分に向けて、本体凸曲面30aとライナー部材31との間に挟み込まれた高さ調整板32による高さを、調整高さh3の異なるものを使用したり適宜重ねて用いることで徐々に大きくしてゆくことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra(図3(a))を、より小さな曲率Rc(図3(c))に変更したり調整したりすることができるようになっている。また、例えば押し金型本体30の本体凸曲面30aの中央部分から両端部分に向けて、本体凸曲面30aとライナー部材31との間に挟み込まれた高さ調整板32による高さを徐々に大きくしてゆくことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率を、より大きな曲率に変更したり調整したりすることもできるようになっている。

【0030】

したがって、本実施形態の押し金型15によれば、セグメント主桁曲げ加工装置10に押し金型本体30を取り付けたままの状態で、ライナー部材31を交換したり高さ調整板32を挟み込むだけの作業によって、多くの手間を要することなく、先端部分の凸曲面15aの曲率を変更したりを調整したりすることができるので、押し金型の全体を交換したり加工し直したりする場合と比較して、作業時間の短縮やコストダウンを効果的に図ることが可能になる。

【0031】

また、凸曲面15aを加工し直す場合も、押し金型本体30から取り外したライナー部材31に対して加工作業を行うことができるので、これらの加工作業を簡易にすることが可能になる。

【0032】

本実施形態のセグメント主桁曲げ加工装置10を構成する回転コロ部材16は、金属製の部材であり、図7、図8、及び図9(a),(b)に示すように、円形断面の弧状部分を弓形に切り欠いて平坦な受け面18を形成した略円柱形状を有している。一対の回転コロ部材16は、コロ受けブロック24の端面を凹状に切り欠いて形成された、回転コロ部材16の径と同様の内径を有すると共に中心角が180°を僅かに超える形状の円弧状切欠き部28に収容されていることにより、平坦な受け面18を押し金型15の進退方向Xと対向させて配置した状態で、曲げ加工台14の上面14aと垂直な回転軸zを中心として回転可能に取り付けられている。

【0033】

また、一対の回転コロ部材16は、これらが装着されたコロ受けブロック24が、曲げ加工台14の上面14aにおける反力台19と一対の側壁盤20とが交差する両側の角部分に配置された支承盤23と一体として接合されていることにより、主桁部材12の側面への押し金型15の押し込みに伴って負荷される主桁部材12の両端からの荷重を、回転コロ部材16、コロ受けブロック24、及び支承盤23を介して反力台19に伝達するとにより、当該反力台19によって効果的に支持させることができるようになっている。

【0034】

ここで、コロ受けブロック24及び支承盤23によって支持されて、一対の回転コロ部材16が主桁部材12の押し金型15とは反対側の側面の両端部に配置されていることにより、図9(a),(b)に示すように、曲げ加工台14の上面14aに配置された主桁部材12の後方の部分には、反力台19との間に、曲げ加工される主桁部材12の中間部分を押し出すための相当の間隔が保持されることになる。また押し金型15の押し込みによって主桁部材12が湾曲するのに伴って、一対の回転コロ部材16が内側に回転することにより、主桁部材12の曲げ加工をスムーズに行うことが可能になる。

【0035】

さらに、一対の回転コロ部材16は、平坦な受け面18を介して主桁部材12の両端部を支持していることにより、主桁部材12からの受圧面積を広くして、より安定した状態で主桁部材12の曲げ加工を行うことが可能になると共に、回転コロ部材16と主桁部材12の側面との接触部分に過度の荷重が負荷されて主桁部材12の側面や回転コロ部材16が変形するのを、効果的に回避することが可能になる。

【0036】

本実施形態のセグメント主桁曲げ加工装置10を構成するクランプ盤17は、図7、図8、及び図9(a),(b)に示すように、横長矩形の平面形状を有すると共に相当の厚さを備える、扁平な直方体形状の金属製の部材である。また、クランプ盤17は、複数の昇降ジャッキ29を介して、一対の側壁盤20のクランプ盤ガイド部22に案内されて押し金型15の進退方向Xに沿った前後方向にスライド移動可能な、例えば金属盤からなるクランプ反力盤25と連結しており、例えば油圧ジャッキからなる昇降ジャッキ29の伸縮駆動によって、下面17aが反力台19の上方に配置される高さ位置から、下面17aが回転コロ部材16の上端面と密着する高さ位置まで、上下方向に昇降移動することができるようになっている。

【0037】

また、クランプ盤17は、両側の一対の側壁盤20の間隔よりも僅かに短い長さを有していて、図1、図2、及び図7に示すクランプ反力盤25がクランプ盤ガイド部22の後部に配置された状態では、一対の側壁盤20と反力台19とクランプ反力盤25とによって周囲を囲まれる空間にクランプ盤17が収容されるようになっており、図8に示すクランプ反力盤25と共にクランプ盤17がクランプ盤ガイド部22の前部に配置された状態では、反力台19の前方において回転コロ部材16の上端面や積み重ねられた主桁部材12の上面14aに下面17aが密着するまで、クランプ盤17を下方に移動させることができるようになっている。

【0038】

上述の構成を有する本実施形態のセグメント主桁曲げ加工装置10を用いて、複数枚の主桁部材を同時に曲げ加工するには、図1及び図7に示すように、押し金型15及び金型反力盤26を進退方向Xの後方に後退させると共に、クランプ盤17及びクランプ反力盤25をクランプ盤ガイド部22の後部に配置した状態で、4枚重ね合わせた主桁部材12を、これらの後側の側面の両端部を回転コロ部材16の平坦な受け面18に押し当てつつ、曲げ加工台14の上面14aに設置する。しかる後に、図8に示すように、クランプ盤17及びクランプ反力盤25をクランプ盤ガイド部22に沿って移動してこれの前部に配置した状態で、昇降ジャッキ29を伸長してクランプ盤17を下降させることにより、これの下面17aを回転コロ部材16の上端面及び4枚重ね合わせた主桁部材12の上面に密着又は略密着させた状態とする。

【0039】

これによって、4枚重ね合わせた主桁部材12は、上下の面が曲げ加工台14の上面14aとクランプ盤17の下面17aとによって密着又は略密着した状態で挟まれると共に、曲げ加工台14とクランプ盤17との間には、押し金型15を挿入することが可能な、押し金型15の厚さtと略同様の高さの空間が保持されることになる。この状態で、図8及び図9(b)に示すように、押し金型15及び金型反力盤26を進退方向Xに前進させると共に、ジャッキボックス27内の押し出しジャッキを駆動して押し金型15を押し出すことにより、重ね合わせた主桁部材12の側面を進退方向Xに押し込んで、主桁部材12を4枚同時に曲げ加工する。

【0040】

上述のように、本実施形態のセグメント主桁曲げ加工装置10では、重ね合わせた主桁部材12を、上下の面を曲げ加工台14の上面14a及びクランプ盤17の下面17aに各々密着又は略密着させつつこれらの間に挟み込んだ状態で、押し金型15による複数枚の主桁部材12の曲げ加工を同時に行うので、曲げ加工時に厚さ方向への十分な拘束力を付与して、加工時の曲り、捩れ、歪等の影響によって平坦な上下の面に凹凸変形が生じるのを効果的に回避することが可能になる。また、主桁部材12が曲げ加工前の素材の段階で凹凸変形している場合でも、曲げ加工に伴ってこれらの変形を矯正して、平坦精度を向上させることも可能である。

【0041】

したがって、本実施形態のセグメント主桁曲げ加工装置10によれば、金属板から直線状の帯板形状となるように切り出した主桁部材12を、複数枚同時に、上下の面に良好な平坦精度を保持した状態で、効率良く曲げ加工することが可能になる。

【0042】

また、本実施形態では、受け金型を用いることなく、重ね合わせた主桁部材12の両端部を回転コロ部材16によって支持した状態で曲げ加工を行うので、主桁部材12の曲率等に応じてその都度受け金型を交換する作業を要することなく、段取替えを容易にして、曲率等の変更に容易に対応することが可能になると共に、金型の製作費や段取替えの費用を効果的に低減することが可能になる。

【0043】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明の受け金型を用いたセグメント主桁曲げ加工装置によって同時に曲げ加工される主桁部材の枚数は、4枚である必要は必ずしも無く、3枚又は5枚以上を同時に曲げ加工することもできる。また、回転コロ部材は、平坦な受け面を備えている必要は必ずしもない。さらに、本発明の受け金型を用いたセグメント主桁曲げ加工装置は、曲げ加工台の上方に上下方向に移動可能に配置されて曲げ加工台の平坦な上面との間に複数枚重ねて配置された主桁部材を挟み込むクランプ盤を備えている必要は必ずしもない。

【符号の説明】

【0044】

10 セグメント主桁曲げ加工装置

11 セグメント

12 主桁部材

14 曲げ加工台

15 押し金型

15a 押し金型の凸曲面

16 回転コロ部材

17 クランプ盤

26 金型反力盤

27 ジャッキボックス

29 昇降ジャッキ

30 押し金型本体

30a 本体凸曲面

31 ライナー部材

32 高さ調整板の調整高さ

33 固定ボルト締着孔

34 雌ネジ孔

35ボルト挿通孔

X 進退方向

z 回転軸

h1 ライナー部材の高さ

h2 回転コロ部材の高さ

h3 高さ調整板

t 押し金型の厚さ

t’ 積み重ねた主桁部材の厚さ

【技術分野】

【0001】

本発明は、トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置の押し金型に関する。

【背景技術】

【0002】

例えばシールド掘進機によるシールドトンネルの内壁面を覆う覆工体として、セグメントを用いたものが一般的に知られている。セグメントは、例えば円形断面を有するシールドトンネルのトンネル横断面の曲線に沿って湾曲する弧状の断面形状を備えており、複数のセグメントを周方向に接合一体化してリング状に組み立てると共に、シールド掘進機の掘進に伴って、当該シールド掘進機の後方にセグメントによるリングを順次連設して組み立ててゆくことによって、これらが軸方向に一体化された一次覆工体をトンネルの内壁面を覆って形成するものである。

【0003】

また、セグメントは、トンネル横断面の形状や大きさ等に応じて種々のものが用いられているが、好ましくは、鋼殻セグメントと呼ばれる、トンネル横断面の曲線に沿った形状を有するように湾曲形成された帯板形状の鋼材からなる複数の主桁部材と、間隔をおいて平行に配置したこれらの主桁部材の外側面を覆って一体として接合されることにより、弧状に湾曲する外周面を形成する外殻部材とからなるセグメントが用いられることが多い(例えば、特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−204957号公報

【特許文献2】特開2008−255669号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、セグメントを構成する帯板形状の主桁部材は、一般に、例えば6.4〜160mm程度の厚さを有する鋼板から、公知の厚板ガス切断装置を用いて、トンネル横断面の曲線に沿った所望のアール形状となるようにガスカットして切り出すことで製造していたが、このような加工方法では、鋼板から端材が生じやすくなって歩留まりが悪くなる。

【0006】

これに対して、鋼板から主桁部材を直線状の帯板形状となるように切り出すと共に、直線状に切り出したこれらの主桁部材を、プレス装置やローラ等を用いた、いわゆるロールベンダーによって、トンネル横断面の曲線に沿った湾曲形状に曲げ加工する製造方法が、例えば(社)土木学会・(社)日本下水道協会共編「シールド工事用標準セグメント」に規定されているが、このような製造方法では、一度に1〜3枚程度の主桁部材しか曲げ加工できないため、生産性に劣ると共に、曲げ加工時の厚さ方向への拘束が不十分であるため、加工時の曲りや捩れ等の影響によって、平坦な上下の面に凹凸変形が生じやすく、加工後の平坦精度に劣ることになる。

【0007】

このため、本願発明者は、図1に示すような、平坦な上面14aを有する曲げ加工台14と、トンネル横断面の曲線に沿った凸曲面15aを進退方向Xの先端面に備え、曲げ加工台14の平坦な上面14aに沿って進退することにより、曲げ加工台14の上面14aに一又は複数枚重ねて配置された主桁部材12の側面を押し込んで湾曲させる押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置され、曲げ加工台14の平坦な上面14aと垂直な回転軸zを有するように回転可能に支持されて曲げ加工台14に取り付けられた回転コロ部材16と、曲げ加工台14の上方に上下方向に移動可能に配置され、曲げ加工台14の平坦な上面14aとの間に一又は複数枚重ねて配置された主桁部材12を挟み込む平坦な下面17aを有するクランプ盤17とを含むセグメント主桁曲げ加工装置10を開発した。

【0008】

このようなセグメント主桁曲げ加工装置10では、金属板から直線状の帯板形状となるように切り出した主桁部材12を、一又は複数枚同時に、上下の面に良好な平坦精度を保持した状態で、効率良く曲げ加工することが可能になる。その一方で、セグメントが設置されるトンネル横断面の形状に応じて、異なる曲率に主桁部材12を湾曲させたい場合には、その都度、装置10から押し金型15を取り外して、曲率が異なる凸曲面15a有する別の押し金型15と交換したり、押し金型15の凸曲面15aを所望の曲率となるように加工し直して再度取り付ける必要があることから、多くの手間がかかると共に、コストアップの要因になりや易い。

【0009】

本発明は、加工装置に取り付けたままの状態で、先端部分の凸曲面の曲率を変更したりを調整したりすることのできるセグメント主桁曲げ加工装置の押し金型を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置において用いる押し金型であって、前記セグメント主桁曲げ加工装置は、平坦な上面を有する曲げ加工台と、凸曲面を進退方向の先端部分に備え、前記曲げ加工台の平坦な上面に沿って進退することにより、前記曲げ加工台の上面に配置された前記主桁部材の側面を押し込んで湾曲させる前記押し金型と、前記主桁部材の前記押し金型とは反対側の側面の両端部に配置され、前記平坦な上面と垂直な回転軸を有するように回転可能に支持されて前記曲げ加工台に取り付けられた回転コロ部材とを含んでおり、前記押し金型の前記凸曲面は、前記進退方向の先端部分に沿って周方向に連設配置されると共に、押し金型本体の本体凸曲面に対して着脱交換可能に設けられた多数のライナー部材によって形成されており、該ライナー部材を高さの異なるものと交換することにより、又は該ライナー部材と前記本体凸曲面との間に高さ調整板を挟み込むことにより、前記ライナー部材の外側端面を連ねた前記凸曲面の曲率が前記セグメントが設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっているセグメント主桁曲げ加工装置の押し金型を提供することにより、上記目的を達成したものである。

【発明の効果】

【0011】

本発明のセグメント主桁曲げ加工装置の押し金型によれば、加工装置に取り付けたままの状態で、先端部分の凸曲面の曲率を変更したりを調整したりすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の好ましい一実施形態に係る押し金型を用いたセグメント主桁曲げ加工装置の構成を説明する略示斜視図である。

【図2】本発明の好ましい一実施形態に係る押し金型を用いたセグメント主桁曲げ加工装置の構成を説明する、図1のA部の部分破断略示斜視図である。

【図3】(a)〜(c)は、本発明の好ましい一実施形態に係る押し金型の構成を説明する略示斜視図である。

【図4】(a)はライナー部材の正面図、(b)は(a)のA−Aに沿った断面図である。

【図5】(a)は高さ調整板の正面図、(b)は(a)のB−Bに沿った断面図である。

【図6】押し金型を構成する押し金型本体の正面図である。

【図7】本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置を用いて主桁部材を曲げ加工する状況を説明する断面図である。

【図8】本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置を用いて主桁部材を曲げ加工する状況を説明する断面図である。

【図9】(a),(b)は、主桁部材を曲げ加工す際の回転コロ部材の動きを説明する略示平面図である。

【図10】主桁部材と外殻部材とからなるセグメントを例示する斜視図である。

【発明を実施するための形態】

【0013】

本発明の好ましい一実施形態に係るセグメント主桁曲げ加工装置の押し金型15は、図1及び図2に示すように、主桁曲げ加工装置10として、例えばシールド掘進機によるシールドトンネルの内壁面を覆う一次覆工体を形成する図10に示すようなセグメント11の、円弧形状を有する主桁部材12を効率良く且つ高品質に曲げ加工するためのセグメント主桁曲げ加工装置10に取り付けて用いるものである。ここで、セグメント11は、シールドトンネルのトンネル横断面の曲線に沿うような曲率で湾曲形成された帯板形状の鋼材からなる複数の主桁部材12と、間隔をおいて平行に配置されたこれらの主桁部材12の外側面を覆って一体として接合されて、弧状に湾曲する外周面を形成する外殻部材13とからなるものである。また複数のセグメント11が周方向に接合一体化されてリング状に組み立てられると共に、シールド掘進機の掘進に伴って、当該シールド掘進機の後方にセグメント11によるリングを順次連設して組み立ててゆくことによって、これらが軸方向に一体化した一次覆工体がシールドトンネルの内壁面を覆って形成されることになる。

【0014】

そして、本実施形態のセグメント主桁曲げ加工装置10の押し金型15は、トンネルの覆工体を形成するセグメントの主桁部材12をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置10において用いる金型であって、セグメント主桁曲げ加工装置10は、平坦な上面14aを有する曲げ加工台14と、凸曲面15aを進退方向Xの先端部分に備え、曲げ加工台14の平坦な上面に沿って進退することにより、曲げ加工台14の上面に配置された主桁部材12の側面を押し込んで湾曲させる押し金型15と、主桁部材12の押し金型15とは反対側の側面の両端部に配置され、平坦な上面14aと垂直な回転軸zを有するように回転可能に支持されて曲げ加工台14に取り付けられた回転コロ部材16とを含んで構成されている。また、押し金型15の凸曲面15aは、図3(a)〜(c)に示すように、進退方向Xの先端部分に沿って周方向に連設配置されると共に、押し金型本体30の本体凸曲面30aに対して着脱交換可能に設けられた多数のライナー部材31によって形成されており、これらのライナー部材31を高さh1の異なるものと交換することにより、又はライナー部材31と本体凸曲面30aとの間に高さ調整板32を挟み込むことにより、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra,Rb,Rcがセグメント11が設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっている。

【0015】

さらに、本実施形態では、セグメント主桁曲げ加工装置10は、図7、図8に示すように、曲げ加工台14の上方に上下方向に移動可能に配置され、曲げ加工台14の平坦な上面14aとの間に複数枚重ねて配置された主桁部材12を挟み込む平坦な下面17aを有するクランプ盤17を含んでいる。

【0016】

ここで、本実施形態では、曲げ加工装置10によって曲げ加工が施される主桁部材12は、例えば厚さが6.4〜160mm程度の鋼製プレート部材から、例えば100〜500mm程度の幅の直線状の帯板形状を有するように、端材を少なくして効率良く複数枚に切り出されたものであり、セグメント11の弧の長さに相当する、例えば2000〜6000mm程度の長さを有している(図9(a),(b)参照)。また、主桁部材12は、曲げ加工装置10における曲げ加工台14の上面14aから上方に突出する回転コロ部材16の高さh2に相当する、当該回転コロ部材16の高さhよりも極僅か大きな厚さt’を有するように(回転コロ部材16の回転が阻害されないように極僅かな隙間を残すため)、例えば1〜25枚程度(本実施形態では4枚)重ね合わせた状態で曲げ加工台14の上面14aに設置されるようになっており(図7参照)、同様の厚さtを有する押し金型15によってその側面が押し込まれることにより(図8、図9(b)参照)、複数枚が同時に曲げ加工されることになる。

【0017】

なお、主桁部材12を複数枚積み重ねた厚さt’が回転コロ部材16の高さhに足りない場合には、例えば厚さ調整用のダミーライナーを適宜主桁部材12の間に挟み込むことによって、回転コロ部材16の高さh2に相当するように、その厚さt’を容易に調整することが可能である。

【0018】

本実施形態のセグメント主桁曲げ加工装置10を構成する曲げ加工台14は、図1及び図2に示すように、矩形形状を有する金属製の加工台であり、その上面14aが平坦な且つ平滑なスライド載置面となっている。曲げ加工台14の上面14aには、曲げ加工が施される複数枚の主桁部材12が上下に積み重ねられた状態で載置されると共に、押し金型15が、その下面を当該上面14aに密着又は略密着させた状態で、進退方向Xにスライド移動するようになっている。

【0019】

また、曲げ加工台14の、押し金型15の進退方向Xと対向する後部には、図7及び図8にも示すように、反力台19が、曲げ加工台14よりも一段高い高さで曲げ加工台14と一体として設けられている。さらに、曲げ加工台14及び反力台19の両側の側部には、押し金型ガイド部21とクランプ盤ガイド部22とからなる側壁盤20が、曲げ加工台14及び反力台19と一体として設けられている(図1、図2参照)。

【0020】

そして、曲げ加工台14の上面14aにおける、反力台19と一対の側壁盤20とが交差する両側の角部分には、後述するように、各々支承盤23が設けられており、これらの支承盤23に支持されて取り付けられたコロ受けブロック24を介して、回転コロ部材16が回転可能に設けられている。また、側壁盤20のクランプ盤ガイド部22に案内されて、クランプ盤17が、後述するクランプ反力盤25と共に、曲げ加工台14及び反力台19の上方を、押し金型15の進退方向Xに沿った前後方向にスライド移動できるようになっている。さらに、側壁盤20の押し金型ガイド部21に案内されて、押し金型15が、後述する金型反力盤26及びジャッキボックス27と共に、押し金型15の進退方向Xに沿った前後方向にスライド移動できるようになっている。

【0021】

本実施形態のセグメント主桁曲げ加工装置10を構成する押し金型15は、回転コロ部材16の高さh2と同様の厚さtを有する金属製の厚板部材からなる押し金型本体30を主体として形成されており(図3(a)〜(c)参照)、その進退方向Xの前方の、後述するライナー部材31の外側端面を連ねた先端面が、セグメント11を設置すべきトンネル横断面の曲線に沿った凸曲面15aとなっている。また押し金型15は、これの後方に設けられたジャッキボックス27(図1参照)内に設置された、公知の油圧ジャッキ等からなる複数の押し出しジャッキ(図示せず)によって、進退方向Xに押し出したり後退させたりすることができるようになっている。

【0022】

さらに、ジャッキボックス27の後方には、金型反力盤26が設けられていて、押し金型15を押し出して凸曲面15aを主桁部材12の側面に押し込むことで主桁部材12を湾曲させる際の反力を、金型反力盤26によって受けることができるようになっている。さらにまた、金型反力盤26の押し金型ガイド部21に沿った後方へのスライド移動によって押し金型15を一体として後退させることにより、押し金型15と反力台19との間に相当の大きさの作業空間を保持して、曲げ加工台14の上面14aへの主桁部材12の設置作業や、曲げ加工した後の主桁部材12の取出し作業を、速やかに行うことができるようになっている。

【0023】

そして、本実施形態では、図3(a)〜(c)に示すように、押し金型15の凸曲面15aは、押し金型15の先端部分に沿って周方向に連設配置された多数のライナー部材31によって形成されている。すなわち、本実施形態では、押し金型15は、金属製の厚板部材である押し金型本体30と、押し金型本体30の先端面である本体凸曲面30aに対して着脱交換可能に設けられた、多数のライナー部材31とによって構成されており、これらの押し金型15の先端部分に沿って配置された多数のライナー部材31の外側端面を連ねた面によって、押し金型15の凸曲面15aが形成されることになる。

【0024】

ここで、ライナー部材31は、図4(a),(b)に示すように、例えば縦幅が押し金型本体30の厚さtに相当する例えば160mm程度、横幅が90mm程度の大きさの矩形の正面形状を有しており、例えば20〜50mm程度の範囲で高さh1が異なる複数種類のものを、適宜交換して用いることができるようになっている。またライナー部材31には、例えば正面中央部分に、上下2段に貫通形成された一対の固定ボルト締着孔33が設けられており、これらの固定ボルト締着孔33を、これらの位置と対応するようにして押し金型本体30の本体凸曲面30aに上下2段に形成された雌ネジ孔34(図6参照)に合致させて固定ボルトを締着することにより、多数のライナー部材31を、押し金型本体30の本体凸曲面30aに各々着脱交換可能に固定することができるようになっている。

【0025】

さらに、本実施形態では、押し金型本体30の本体凸曲面30aに上下2段に形成された雌ネジ孔34は、図6に示すように、当該本体凸曲面30aの周方向の全域に亘って、ライナー部材31の横幅と同様の例えば90mm程度のピッチで多数形成されており、これによって、多数のライナー部材31を、押し金型本体30の本体凸曲面30aに、周方向に略隙間無く連設配置した状態で、当該本体凸曲面30aの略全体を覆うよう取り付けることができるようになっている。

【0026】

そして、本実施形態では、例えば図3(a)及び図3(b)に示すように、押し金型本体30の本体凸曲面30aに沿って周方向に連設配置した多数のライナー部材31の全てを、例えば高さh1が低いもの(図3(a))から高さh1が高いもの(図3(b))に交換して取り付け直すことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra(図3(a))を、より大きな曲率Rb(図3(b))に変更したり調整したりすることができるようになっている。

【0027】

また、本実施形態では、図3(c)に示すように、押し金型本体30の本体凸曲面30aとライナー部材31との間に高さ調整板32を挟み込むことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率を変更したり調整したりすることも可能である。

【0028】

ここで、高さ調整板32は、図5(a),(b)に示すように、例えば縦幅が押し金型本体30の厚さtに相当する例えば160mm程度、横幅が90mm程度の大きさの、ライナー部材31と同様の矩形の正面形状を有しており、例えば0.1〜5mm程度の範囲で調整高さh3が異なる複数種類のものを、適宜交換して用いることができるようになっている。また高さ調整板32には、例えば正面中央部分に、上下2段に貫通形成された一対のボルト挿通孔35が設けられており、これらのボルト挿通孔33を、押し金型本体30の本体凸曲面30aの雌ネジ孔34及びライナー部材31の固定ボルト締着孔33に合致させて固定ボルトを締着することにより、高さ調整板32を、本体凸曲面30aとライナー部材31との間に挟み込んだ状態で固定することができるようになっている。

【0029】

そして、本実施形態では、例えば図3(c)に示すように、押し金型本体30の本体凸曲面30aの両端部から中央部分に向けて、本体凸曲面30aとライナー部材31との間に挟み込まれた高さ調整板32による高さを、調整高さh3の異なるものを使用したり適宜重ねて用いることで徐々に大きくしてゆくことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率Ra(図3(a))を、より小さな曲率Rc(図3(c))に変更したり調整したりすることができるようになっている。また、例えば押し金型本体30の本体凸曲面30aの中央部分から両端部分に向けて、本体凸曲面30aとライナー部材31との間に挟み込まれた高さ調整板32による高さを徐々に大きくしてゆくことによって、ライナー部材31の外側端面を連ねた凸曲面15aの曲率を、より大きな曲率に変更したり調整したりすることもできるようになっている。

【0030】

したがって、本実施形態の押し金型15によれば、セグメント主桁曲げ加工装置10に押し金型本体30を取り付けたままの状態で、ライナー部材31を交換したり高さ調整板32を挟み込むだけの作業によって、多くの手間を要することなく、先端部分の凸曲面15aの曲率を変更したりを調整したりすることができるので、押し金型の全体を交換したり加工し直したりする場合と比較して、作業時間の短縮やコストダウンを効果的に図ることが可能になる。

【0031】

また、凸曲面15aを加工し直す場合も、押し金型本体30から取り外したライナー部材31に対して加工作業を行うことができるので、これらの加工作業を簡易にすることが可能になる。

【0032】

本実施形態のセグメント主桁曲げ加工装置10を構成する回転コロ部材16は、金属製の部材であり、図7、図8、及び図9(a),(b)に示すように、円形断面の弧状部分を弓形に切り欠いて平坦な受け面18を形成した略円柱形状を有している。一対の回転コロ部材16は、コロ受けブロック24の端面を凹状に切り欠いて形成された、回転コロ部材16の径と同様の内径を有すると共に中心角が180°を僅かに超える形状の円弧状切欠き部28に収容されていることにより、平坦な受け面18を押し金型15の進退方向Xと対向させて配置した状態で、曲げ加工台14の上面14aと垂直な回転軸zを中心として回転可能に取り付けられている。

【0033】

また、一対の回転コロ部材16は、これらが装着されたコロ受けブロック24が、曲げ加工台14の上面14aにおける反力台19と一対の側壁盤20とが交差する両側の角部分に配置された支承盤23と一体として接合されていることにより、主桁部材12の側面への押し金型15の押し込みに伴って負荷される主桁部材12の両端からの荷重を、回転コロ部材16、コロ受けブロック24、及び支承盤23を介して反力台19に伝達するとにより、当該反力台19によって効果的に支持させることができるようになっている。

【0034】

ここで、コロ受けブロック24及び支承盤23によって支持されて、一対の回転コロ部材16が主桁部材12の押し金型15とは反対側の側面の両端部に配置されていることにより、図9(a),(b)に示すように、曲げ加工台14の上面14aに配置された主桁部材12の後方の部分には、反力台19との間に、曲げ加工される主桁部材12の中間部分を押し出すための相当の間隔が保持されることになる。また押し金型15の押し込みによって主桁部材12が湾曲するのに伴って、一対の回転コロ部材16が内側に回転することにより、主桁部材12の曲げ加工をスムーズに行うことが可能になる。

【0035】

さらに、一対の回転コロ部材16は、平坦な受け面18を介して主桁部材12の両端部を支持していることにより、主桁部材12からの受圧面積を広くして、より安定した状態で主桁部材12の曲げ加工を行うことが可能になると共に、回転コロ部材16と主桁部材12の側面との接触部分に過度の荷重が負荷されて主桁部材12の側面や回転コロ部材16が変形するのを、効果的に回避することが可能になる。

【0036】

本実施形態のセグメント主桁曲げ加工装置10を構成するクランプ盤17は、図7、図8、及び図9(a),(b)に示すように、横長矩形の平面形状を有すると共に相当の厚さを備える、扁平な直方体形状の金属製の部材である。また、クランプ盤17は、複数の昇降ジャッキ29を介して、一対の側壁盤20のクランプ盤ガイド部22に案内されて押し金型15の進退方向Xに沿った前後方向にスライド移動可能な、例えば金属盤からなるクランプ反力盤25と連結しており、例えば油圧ジャッキからなる昇降ジャッキ29の伸縮駆動によって、下面17aが反力台19の上方に配置される高さ位置から、下面17aが回転コロ部材16の上端面と密着する高さ位置まで、上下方向に昇降移動することができるようになっている。

【0037】

また、クランプ盤17は、両側の一対の側壁盤20の間隔よりも僅かに短い長さを有していて、図1、図2、及び図7に示すクランプ反力盤25がクランプ盤ガイド部22の後部に配置された状態では、一対の側壁盤20と反力台19とクランプ反力盤25とによって周囲を囲まれる空間にクランプ盤17が収容されるようになっており、図8に示すクランプ反力盤25と共にクランプ盤17がクランプ盤ガイド部22の前部に配置された状態では、反力台19の前方において回転コロ部材16の上端面や積み重ねられた主桁部材12の上面14aに下面17aが密着するまで、クランプ盤17を下方に移動させることができるようになっている。

【0038】

上述の構成を有する本実施形態のセグメント主桁曲げ加工装置10を用いて、複数枚の主桁部材を同時に曲げ加工するには、図1及び図7に示すように、押し金型15及び金型反力盤26を進退方向Xの後方に後退させると共に、クランプ盤17及びクランプ反力盤25をクランプ盤ガイド部22の後部に配置した状態で、4枚重ね合わせた主桁部材12を、これらの後側の側面の両端部を回転コロ部材16の平坦な受け面18に押し当てつつ、曲げ加工台14の上面14aに設置する。しかる後に、図8に示すように、クランプ盤17及びクランプ反力盤25をクランプ盤ガイド部22に沿って移動してこれの前部に配置した状態で、昇降ジャッキ29を伸長してクランプ盤17を下降させることにより、これの下面17aを回転コロ部材16の上端面及び4枚重ね合わせた主桁部材12の上面に密着又は略密着させた状態とする。

【0039】

これによって、4枚重ね合わせた主桁部材12は、上下の面が曲げ加工台14の上面14aとクランプ盤17の下面17aとによって密着又は略密着した状態で挟まれると共に、曲げ加工台14とクランプ盤17との間には、押し金型15を挿入することが可能な、押し金型15の厚さtと略同様の高さの空間が保持されることになる。この状態で、図8及び図9(b)に示すように、押し金型15及び金型反力盤26を進退方向Xに前進させると共に、ジャッキボックス27内の押し出しジャッキを駆動して押し金型15を押し出すことにより、重ね合わせた主桁部材12の側面を進退方向Xに押し込んで、主桁部材12を4枚同時に曲げ加工する。

【0040】

上述のように、本実施形態のセグメント主桁曲げ加工装置10では、重ね合わせた主桁部材12を、上下の面を曲げ加工台14の上面14a及びクランプ盤17の下面17aに各々密着又は略密着させつつこれらの間に挟み込んだ状態で、押し金型15による複数枚の主桁部材12の曲げ加工を同時に行うので、曲げ加工時に厚さ方向への十分な拘束力を付与して、加工時の曲り、捩れ、歪等の影響によって平坦な上下の面に凹凸変形が生じるのを効果的に回避することが可能になる。また、主桁部材12が曲げ加工前の素材の段階で凹凸変形している場合でも、曲げ加工に伴ってこれらの変形を矯正して、平坦精度を向上させることも可能である。

【0041】

したがって、本実施形態のセグメント主桁曲げ加工装置10によれば、金属板から直線状の帯板形状となるように切り出した主桁部材12を、複数枚同時に、上下の面に良好な平坦精度を保持した状態で、効率良く曲げ加工することが可能になる。

【0042】

また、本実施形態では、受け金型を用いることなく、重ね合わせた主桁部材12の両端部を回転コロ部材16によって支持した状態で曲げ加工を行うので、主桁部材12の曲率等に応じてその都度受け金型を交換する作業を要することなく、段取替えを容易にして、曲率等の変更に容易に対応することが可能になると共に、金型の製作費や段取替えの費用を効果的に低減することが可能になる。

【0043】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明の受け金型を用いたセグメント主桁曲げ加工装置によって同時に曲げ加工される主桁部材の枚数は、4枚である必要は必ずしも無く、3枚又は5枚以上を同時に曲げ加工することもできる。また、回転コロ部材は、平坦な受け面を備えている必要は必ずしもない。さらに、本発明の受け金型を用いたセグメント主桁曲げ加工装置は、曲げ加工台の上方に上下方向に移動可能に配置されて曲げ加工台の平坦な上面との間に複数枚重ねて配置された主桁部材を挟み込むクランプ盤を備えている必要は必ずしもない。

【符号の説明】

【0044】

10 セグメント主桁曲げ加工装置

11 セグメント

12 主桁部材

14 曲げ加工台

15 押し金型

15a 押し金型の凸曲面

16 回転コロ部材

17 クランプ盤

26 金型反力盤

27 ジャッキボックス

29 昇降ジャッキ

30 押し金型本体

30a 本体凸曲面

31 ライナー部材

32 高さ調整板の調整高さ

33 固定ボルト締着孔

34 雌ネジ孔

35ボルト挿通孔

X 進退方向

z 回転軸

h1 ライナー部材の高さ

h2 回転コロ部材の高さ

h3 高さ調整板

t 押し金型の厚さ

t’ 積み重ねた主桁部材の厚さ

【特許請求の範囲】

【請求項1】

トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置において用いる押し金型であって、

前記セグメント主桁曲げ加工装置は、平坦な上面を有する曲げ加工台と、凸曲面を進退方向の先端部分に備え、前記曲げ加工台の平坦な上面に沿って進退することにより、前記曲げ加工台の上面に配置された前記主桁部材の側面を押し込んで湾曲させる前記押し金型と、前記主桁部材の前記押し金型とは反対側の側面の両端部に配置され、前記平坦な上面と垂直な回転軸を有するように回転可能に支持されて前記曲げ加工台に取り付けられた回転コロ部材とを含んでおり、

前記押し金型の前記凸曲面は、前記進退方向の先端部分に沿って周方向に連設配置されると共に、押し金型本体の本体凸曲面に対して着脱交換可能に設けられた多数のライナー部材によって形成されており、該ライナー部材を高さの異なるものと交換することにより、又は該ライナー部材と前記本体凸曲面との間に高さ調整板を挟み込むことにより、前記ライナー部材の外側端面を連ねた前記凸曲面の曲率が前記セグメントが設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっているセグメント主桁曲げ加工装置の押し金型。

【請求項1】

トンネルの覆工体を形成するセグメントの主桁部材をトンネル横断面の曲線に沿うように曲げ加工するセグメント主桁曲げ加工装置において用いる押し金型であって、

前記セグメント主桁曲げ加工装置は、平坦な上面を有する曲げ加工台と、凸曲面を進退方向の先端部分に備え、前記曲げ加工台の平坦な上面に沿って進退することにより、前記曲げ加工台の上面に配置された前記主桁部材の側面を押し込んで湾曲させる前記押し金型と、前記主桁部材の前記押し金型とは反対側の側面の両端部に配置され、前記平坦な上面と垂直な回転軸を有するように回転可能に支持されて前記曲げ加工台に取り付けられた回転コロ部材とを含んでおり、

前記押し金型の前記凸曲面は、前記進退方向の先端部分に沿って周方向に連設配置されると共に、押し金型本体の本体凸曲面に対して着脱交換可能に設けられた多数のライナー部材によって形成されており、該ライナー部材を高さの異なるものと交換することにより、又は該ライナー部材と前記本体凸曲面との間に高さ調整板を挟み込むことにより、前記ライナー部材の外側端面を連ねた前記凸曲面の曲率が前記セグメントが設置されるトンネル横断面の曲線に沿った曲率となるように変更可能又は調整可能となっているセグメント主桁曲げ加工装置の押し金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−236214(P2010−236214A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−83705(P2009−83705)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000121671)奥村機械製作株式会社 (5)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000121671)奥村機械製作株式会社 (5)

【Fターム(参考)】

[ Back to top ]