セグメント及びその製造方法

【課題】火事に被災しても強度が低下しないセグメント及びその製造方法を提供する。

【解決手段】セグメント3は、セグメント3の内周面5aを含みこの内周面5a側となる内層7と、セグメント3の外周面5bを含み内層7の外周面5b側となる外層9とから構成される。外層9は、鋼繊維が混入された高流動コンクリート11を打設してなり、外層9のみでトンネル1を保持できるように予め設計される。内層7は、熱可塑性樹脂が混入された高流動コンクリート13を打設してなり、トンネル1内で火災が発生すると、外層9を火災による熱から保護するとともに、熱可塑性樹脂が溶融して空隙を作成し、内層7内にて発生する水蒸気をトンネル1内に解放して内層7の爆裂を防止する。

【解決手段】セグメント3は、セグメント3の内周面5aを含みこの内周面5a側となる内層7と、セグメント3の外周面5bを含み内層7の外周面5b側となる外層9とから構成される。外層9は、鋼繊維が混入された高流動コンクリート11を打設してなり、外層9のみでトンネル1を保持できるように予め設計される。内層7は、熱可塑性樹脂が混入された高流動コンクリート13を打設してなり、トンネル1内で火災が発生すると、外層9を火災による熱から保護するとともに、熱可塑性樹脂が溶融して空隙を作成し、内層7内にて発生する水蒸気をトンネル1内に解放して内層7の爆裂を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル内に設置されるセグメント及びその製造方法に関するものである。

【背景技術】

【0002】

セグメントにて構築されたトンネル内で火災が発生すると急激な温度上昇により、セグメント内の水分が蒸発し、水蒸気圧で爆裂が生じてセグメントが破損し、トンネルが崩落する可能性がある。

【0003】

そこで、例えば、特許文献1には、鋼繊維及びポリプロピレン繊維が混入された高流動コンクリートからなるセグメントが開示されている。このセグメントは、鋼繊維及びポリプロピレン繊維を高流動コンクリートに混入することにより、セグメントの強度を増加するとともに、耐火性も向上させたものである。

【0004】

また、特許文献2には、補強筋が埋設され、セグメントの外周側となる外層と、耐火材が混入され、セグメントの内周側となる内層と、外層と内層とを区分けするためのメッシュ材とから構成されたセグメントが開示されている。このセグメントは、外層にてトンネルを保持し、内層にてトンネル内で発生した火災等から外層を保護するものである。

【0005】

さらに、特許文献3には、プラスチック繊維が混入され、セグメントの内周側となる内層と、該内層の外周側に普通コンクリートを打設してなる層とから構成されたセグメントが開示されている。このセグメントは、遠心成形方法、定置式型枠を使用する方法、定置式型枠及び別途型枠を使用する方法のいずれかにて製造される。

【特許文献1】特開2006−16900号公報

【特許文献2】特開2004−19217号公報

【特許文献3】特開2004−11312号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の方法では、比較的低い温度で融解するポリプロピレン繊維がセグメント内全体に分散しているために、火災によりセグメントが高温になるとポリプロピレン繊維が溶融して流出し、加熱面から深い位置まで空隙を作り、爆裂は抑制できるが、セグメント本体の強度が低下する。また、被災後の補修時には、被りコンクリートを多く撤去しなければならず、補修費や補修期間中の構造性能に問題があった。さらに、ポリプロピレン繊維は、耐火上必要となる所定の厚さ部分以外にも分散しており、材料費が高くなる。

【0007】

また、特許文献2に記載の方法では、メッシュを保持するための治具を型枠内に設置しなければならず、治具の製作、設置等の手間がかかる。また、内層と外層とのコンクリートが混合しないように区分けする効果は、隙間を多く有するメッシュでは不十分であり、メッシュ付近では内層と外層との境界面が凹凸状に形成されたり、成分が混合している部分が形成されるという問題点があった。

【0008】

また、特許文献3に記載の方法では、内層にプラスチック繊維を使用することで爆裂は抑制できるが、セグメント本体の強度が低下する。また、開示された複数の製造方法には、それぞれ以下のような問題点があった。(1)遠心成形方法では、セグメントの製作に大規模な設備が必要であり、セグメント製造のために広大な敷地が必要となる。(2)定置式型枠を使用する方法では、円弧状に湾曲したセグメントの頂部で所定の耐火層の厚さを確保するためには、端部では耐火層を頂部よりも厚くしなければならず、火災によりセグメントが高温になると、端部では加熱面から深い位置まで空隙を作り、爆裂は抑制できるが、セグメント本体の強度が低下する。(3)定置式型枠及び別途型枠を使用する方法では、内層を形成するために別途型枠を用意し、内層を完全に形成してから外層を形成するために、セグメントの製造に時間と手間がかかる。また、内層と該内層の外周側に設けられる層とが一体化せず、地震後のクラックの目視確認ができない等メンテナンス性が悪い。

【0009】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、トンネル内で火災が発生しても強度が低下すること無く、トンネルを確実に保持するセグメント及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明のセグメントの製造方法は、型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外すことを特徴とする(第1の発明)。

【0011】

本発明によるセグメントの製造方法によれば、セグメントを内層と外層とに区分けするための仕切板を内層部、外層部にそれぞれ打設された水硬化性セメント材料、高流動コンクリートが完全に硬化する前に取り外し、内層と外層とを直接接触させるために、内層と外層とを一体化することが可能となる。

【0012】

また、内層は、熱可塑性樹脂を混入したモルタルやコンクリート等の水硬性セメント材料が硬化して形成されるために、トンネル内で火災が発生してセグメントが高温になるとこの熱可塑性樹脂が溶融してセグメントの内層内に空隙を作成し、セグメント内に発生した水蒸気を大気中に解放する。したがって、セグメントの爆裂を抑制することが可能となる。

さらに、外層は、高流動コンクリートを打設するために、振動締め固めや表面仕上げ等が不要となる。したがって、振動締め固めに用いるバイブレーター等の設備が不要となる。

【0013】

第2の発明は、第1の発明において、前記外層部内に前記高流動コンクリートを部分的に打設した時点で前記仕切板を取り外し、その後、前記外層部内の残りの部分に再び前記高流動コンクリートを打設して外層を形成することを特徴とする。

本発明によるセグメントの製造方法によれば、高流動コンクリートを外層部内に部分的に打設した時点で仕切板を取り外すために、外層の重さが軽く、取り外しに必要な力が小さくてすむ。

【0014】

第3の発明は、第1又は第2の発明において、前記仕切板は、水硬性セメント材料を注入するための注入孔を有することを特徴とする。

本発明によるセグメントの製造方法によれば、型枠の内層部内に水硬性セメント材料を打設することが可能となる。

【0015】

第4の発明は、第1〜第3の発明のいずれかにおいて、前記仕切板は、複数の帯状の板材を周方向又は軸方向に並ぶように設けられてなることを特徴とする。

本発明によるセグメントの製造方法によれば、仕切板は、複数の帯状の板材から構成されるために、引き抜きが容易となり、短時間で引き抜き作業を終了することが可能となる。また、引き抜きに必要な動力が小さくてすむために、引き抜き用の設備を小型化することが可能となる。

【0016】

第5の発明は、第1〜第4の発明のいずれかにおいて、前記仕切板は、前記セグメントの周方向又は軸方向に引き抜いて前記型枠内から取り外されることを特徴とする。

本発明によるセグメントの製造方法によれば、仕切板をセグメントの周方向又は軸方向に引き抜くために、内層、外層にそれぞれ打設された水硬性セメント材料と高流動コンクリートとを混合させること無く、内層と外層とを一体化させることが可能となる。また、引き抜き作業には、引き抜く板材と同程度の作業スペースを確保すればよいために、セグメントを敷設する、例えば、トンネル掘削現場等でも十分に作業スペースを確保することが可能となる。

【0017】

第6の発明は、第1又は第2の発明において、前記高流動コンクリートに鋼繊維を混入することを特徴とする。

本発明によるセグメントの製造方法によれば、高流動コンクリートに鋼繊維を混入するために、外層の強度を向上することが可能となる。

【0018】

第7の発明は、第1の発明において、前記水硬性セメント材料に鋼繊維を混入することを特徴とする。

本発明によるセグメントの製造方法によれば、水硬性セメント材料に鋼繊維を混入するために、内層の強度を向上することが可能となる。

【0019】

第8の発明は、第1〜第7の発明のいずれかにおいて、前記水硬性セメント材料は、高流動コンクリートからなることを特徴とする。

本発明によるセグメントの製造方法によれば、水硬性セメント材料として高流動コンクリートを用いることにより、振動締め固め等が不要となる。

【0020】

第9の発明は、第1の発明において、前記熱可塑性樹脂は、ポリプロピレン繊維又はポリアセタール繊維等のプラスチック材からなることを特徴とする。

本発明によるセグメントの製造方法によれば、熱可塑性樹脂のポリプロピレン又はポリアセタール等は一般的に市販されているものであり、入手性が容易である。

【0021】

第10の発明は、第1〜第9の発明のいずれかにおいて、前記セグメントは、前記セグメントの設置作業を行う現場の敷地内で製造されることを特徴とする。

本発明によるセグメントの製造方法によれば、製造方法が簡易で、大型の設備も不要であるために、現場敷地内等の狭い場所でもセグメントを製作することが可能である。

【0022】

第11の発明のセグメントは、型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外してなることを特徴とする。

【発明の効果】

【0023】

本発明のセグメントを用いることにより、トンネル内で火災が発生してもセグメントの爆裂を防止し、かつ、強度の低下も防止することが可能となるために、火災を受けたトンネルを確実に保持し、崩壊を防止する。

【発明を実施するための最良の形態】

【0024】

以下、本発明に係るセグメントの製造方法の好ましい実施形態について図面を用いて詳細に説明する。

図1は、本発明の第一実施形態に係るセグメントが設置されたトンネルの横断面図である。図1に示すように、掘削したトンネル1の内部を覆工するために、複数のセグメント3が環状に設置される。

【0025】

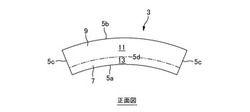

図2、図3は、本発明の第一実施形態に係るセグメントを示し、それぞれ正面図、側面図である。

図2〜図3に示すように、セグメント3は、円弧状に湾曲した板状部材であり、セグメント3の内周側となる内層7と、セグメント3の外周側となる外層9とから構成される。

【0026】

外層9は、鋼繊維が混入された高流動コンクリート11を打設してなり、外層9のみでトンネル1を保持できるように設計される。

【0027】

内層7は、熱可塑性樹脂が混入された水硬性セメント材料13を打設してなり、トンネル1内で火災が発生すると、外層9を火災による熱から保護するとともに、熱可塑性樹脂が溶融して空隙を作成し、内層7内にて発生する水蒸気をトンネル1内に解放して内層7の爆裂を防止する。水硬性セメント材料として、本実施形態においては、例えば、高流動性コンクリート13を用いた。また、内層7の厚さは、コンクリートの熱伝導率等を考慮して外層9を保護可能な範囲で、できるだけ薄くすることが望ましい。

【0028】

熱可塑性樹脂として、本実施形態においては、例えば、溶融温度が120℃程度のポリプロピレン繊維を用いた。ただし、これに限定されるものではなく、所定温度で溶融する熱可塑性を有するプラスチック材料であれば、例えば、溶融温度が150℃程度のポリアセタール繊維等を用いてもよい。

【0029】

また、セグメント3は、トンネル1内に設置した際に、周方向に隣接するセグメント3と接合するための接合面5cと、トンネル1の軸方向に隣接するセグメント3と接合するための接合面5dと、円弧状の内側の内周面5aと、円弧状の外側の外周面5bとを有する。これらの接合面5c、5dには隣接するセグメント3と接合するための継手部等が設けられている。

【0030】

以下に、本実施形態に係るセグメント3の製造方法を施工手順に従って説明する。

図4〜図8は、本実施形態に係るセグメント3の各製造工程を示す正断面図である。

【0031】

図4に示すように、セグメント3を製造するための製造装置14は、セグメント3を円弧状に形成するための型枠15と、この型枠15の側に設置され、仕切板17を引き抜くための引抜装置23とから構成される。

【0032】

型枠15は、セグメント3の内層7を形成するための下型枠15aと、外層9を形成するための蓋型枠15b(図6)と、内層7部と外層9部とを区分けする仕切板17とから構成される。

仕切板17は、円弧状に湾曲した2枚の板材17aからなり、湾曲の頂部にはコンクリートを注入するための注入孔19を有する。

引抜装置23は、仕切板17を挟持可能なローラー21を備え、このローラー21を回転させることにより仕切板17を型枠15から引き抜く(後述する)ものである。

【0033】

まず、図5に示すように、高流動コンクリート11、13を注入するための注入管18を注入孔19に挿通して、下型枠15aと仕切板17との間にポリプロピレン繊維の混入された高流動コンクリート13を打設し、内層7を形成する。

【0034】

次に、図6に示すように、蓋型枠15bを下型枠15aに取り付けて、注入管18を蓋型枠15bの注入孔27に挿通し、仕切板17と蓋型枠15bとの間に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。所定の量は、仕切板17を取り外した際に、未硬化の状態である内層7のコンクリートの頂部付近の層厚が、打設された外層9の重みにより大きく変化せず、円弧状の形状を保持できる程度とする。

【0035】

そして、図7に示すように、ローラー21を有する引抜装置23で仕切板17を挟持し、このローラー21を回転させることにより仕切板17を構成する板材17aをそれぞれ異なる周方向に引き抜き、内層7と外層9とを一体化する。

【0036】

なお、本実施形態においては、2枚の板材17aからなる仕切板17を用いて、各板材17aをそれぞれ異なる周方向に引き抜く方法について説明したが、これに限定されるものではなく、例えば、1枚からなる仕切板17を用いて、一方の周方向に引き抜く方法を用いてもよい。

【0037】

図8に示すように、仕切板17を引き抜いた後、下型枠15aの側面の仕切板17挿通用の長方形状の穴から高流動コンクリート11、13が流出しないようにプラグ25を設置する。最後に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する。

【0038】

高流動コンクリート11の注入が終了すると、蓋型枠15bの注入孔27に蓋をして所定の温度で内層7及び外層9の高流動コンクリート11、13が適宜硬化するまで養生する。養生後、型枠15を取り外して脱型することにより、内層7と外層9とから構成されるセグメント3が製造される。

【0039】

次に、本発明の第二の実施形態について説明する。以下の説明において、第一実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0040】

第二実施形態におけるセグメント3の製造方法は、複数の帯状の板材17bから構成される仕切板17を軸方向に引き抜くものである。

【0041】

図9〜図12は、本発明の第二実施形態に係るセグメント3の各製造工程を示す図で、図9及び図11は平面図、図10は正断面図、図12は側断面図である。

【0042】

図9に示すように、仕切板17は、複数の帯状の板材17bから構成され、全体として円弧状に湾曲した形状を有する。隣接する仕切板17同士は所定の隙間を設けて配置されている。また、湾曲の頂部に配置される板材17bにはコンクリートを注入するための注入孔19が設けられている。

【0043】

まず、図10に示すように、この型枠15を用いて第一実施形態と同様に、内層7部内にポリプロピレン繊維の混入された高流動コンクリート13を打設し、外層9部に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。

【0044】

次に、図11及び図12に示すように、ローラー21を有する引抜装置23で帯状の板材17bを挟持し、このローラー21を回転させることにより板材17bをそれぞれ軸方向に引き抜き、内層7と外層9とを一体化する。そして、仕切板17を引き抜くことにより下型枠15aの正面部分に生じる長方形状の穴から高流動コンクリートが流出しないようにプラグ25を設置する。

【0045】

最後に、第一実施形態と同様に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する(図示しない)。

【0046】

次に、本発明の第三の実施形態について説明する。

第三実施形態におけるセグメント3の製造方法は、第一実施形態にて用いた仕切板17をジャッキ31にて引き抜くものである。

【0047】

図13は、本発明の第三実施形態に係るセグメント3の製造工程のうち、仕切板17を取り外す状態を示す正断面図である。

【0048】

まず、第一及び第二実施形態と同様に、内層7部にポリプロピレン繊維の混入された高流動コンクリート13を打設し、外層9部に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。

次に、図13に示すように、仕切板17の両端に各ジャッキ31のロッド29をそれぞれ接続し、これらのジャッキ31を収縮させることにより仕切板17を構成する板材17aをそれぞれ異なる周方向に引き抜き、内層7と外層9とを一体化する。

最後に、第一及び第二実施形態と同様に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部分に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する。

【0049】

以上説明した第一〜第三の実施形態におけるセグメント3の製造方法によれば、セグメント3を内層7部と外層9部とに区分けするための仕切板17を設け、この仕切板17を内層7部及び外層9部に打設された高流動コンクリート11、13が完全に硬化する前に取り外し、内層7と外層9とを直接接触させるために、内層7と外層9とを一体化することが可能となる。また、仕切板17を設けるために、内層7と外層9との高流動コンクリート11、13が混合しない。したがって、成分の異なる高流動コンクリート11、13からなる2層構造のセグメント3を製造することが可能となる。

【0050】

また、第一〜第三の実施形態におけるセグメント3によれば、内層7は、ポリプロピレン繊維を混入した高流動コンクリート13が硬化して形成されるために、トンネル1内で火災が発生してセグメント3が高温になるとこのポリプロピレン繊維が溶融してセグメント3の内層7内に空隙を作成し、セグメント3内に発生した水蒸気を大気中に解放する。したがって、セグメント3の爆裂を抑制することが可能となる。さらに、内層7が火災による熱を外層9に対して遮断して、外層9への火災による熱の影響を抑制できるために、外層9は所定の強度を保持することが可能となる。したがって、火災を受けたトンネル1を確実に保持し、崩壊を防止することが可能となる。また、外層9を形成する高流動コンクリート11に鋼繊維を混入することにより、外層9の強度をより向上させることが可能となる。

【0051】

また、仕切板17に注入孔19を設けることにより、型枠15の内層7部内に高流動コンクリート13を打設することが可能となる。そして、仕切板17をセグメント3の周方向に引き抜くために、引き抜き作業が容易となる。この引き抜き作業には、仕切板17と同程度の作業スペースを確保すればよく、セグメント3を設置するための、例えば、トンネル1掘削現場の敷地内の狭い場所でも作業を行うことが可能となる。さらに、内層7部及び外層9部には、高流動コンクリート11、13を打設するために、振動締め固めや表面仕上げ等が不要となる。したがって、振動締め固めに用いるバイブレーター等の設備が不要とであるために、上記現場の敷地内でもセグメント3を製作することが可能である。

【0052】

さらに、内層7と外層9とが一体化しているために、地震時のクラックの目視確認や漏水位置の特定が容易となり、メンテナンス性が優れている。

【0053】

なお、上述した各実施形態においては、外層9を形成する高流動コンクリート11にのみ鋼繊維を混入するものとしたが、これに限定されるものではなく、内層7を形成する高流動コンクリート13に鋼繊維を混入してもよい。

【0054】

なお、上述した各実施形態において、内層7に打設する水硬性セメント材料を高流動コンクリート13からなるものとしたが、これに限定されるものではなく、モルタルや普通のコンクリートでもよい。

【図面の簡単な説明】

【0055】

【図1】本発明の第一実施形態に係るセグメントが設置されたトンネルの横断面図である。

【図2】本発明の第一実施形態に係るセグメントを示す正面図である。

【図3】本発明の第一実施形態に係るセグメントを示す側面図である。

【図4】本実施形態に係るセグメントの製造工程のうち、型枠を設置した状態を示す正断面図である。

【図5】本実施形態に係るセグメントの製造工程のうち、内層部にコンクリートを打設した状態を示す正断面図である。

【図6】本実施形態に係るセグメントの製造工程のうち、外層部に所定の量だけコンクリートを打設した状態を示す正断面図である。

【図7】本実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す正断面図である。

【図8】本実施形態に係るセグメントの製造工程のうち、外層部にコンクリートを打設して充填した状態を示す正断面図である。

【図9】本発明の第二実施形態に係るセグメントの製造工程のうち、型枠を設置した状態を示す平面図である。

【図10】本発明の第二実施形態に係るセグメントの製造工程のうち、外層部に所定の量だけコンクリートを打設した状態を示す正断面図である。

【図11】本発明の第二実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す平面図である。

【図12】本発明の第二実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す側断面図である。

【図13】本発明の第三実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す正断面図である。

【符号の説明】

【0056】

1 トンネル、3 セグメント、5a 内周面、5b 外周面、

5c 接合面、5d 接合面、7 内層、9 外層、

11 鋼繊維を含む高流動コンクリート、

13 ポリプロピレンを含む高流動コンクリート(=水硬性セメント材料)、

14 製造装置、15 型枠、15a 下型枠、15b 蓋型枠、

17 仕切板、17a 板材、17b 板材、18 注入管、19 注入孔、

21 ローラー、23 引抜装置、25 プラグ、27 注入孔、

29 ロッド、31 ジャッキ

【技術分野】

【0001】

本発明は、トンネル内に設置されるセグメント及びその製造方法に関するものである。

【背景技術】

【0002】

セグメントにて構築されたトンネル内で火災が発生すると急激な温度上昇により、セグメント内の水分が蒸発し、水蒸気圧で爆裂が生じてセグメントが破損し、トンネルが崩落する可能性がある。

【0003】

そこで、例えば、特許文献1には、鋼繊維及びポリプロピレン繊維が混入された高流動コンクリートからなるセグメントが開示されている。このセグメントは、鋼繊維及びポリプロピレン繊維を高流動コンクリートに混入することにより、セグメントの強度を増加するとともに、耐火性も向上させたものである。

【0004】

また、特許文献2には、補強筋が埋設され、セグメントの外周側となる外層と、耐火材が混入され、セグメントの内周側となる内層と、外層と内層とを区分けするためのメッシュ材とから構成されたセグメントが開示されている。このセグメントは、外層にてトンネルを保持し、内層にてトンネル内で発生した火災等から外層を保護するものである。

【0005】

さらに、特許文献3には、プラスチック繊維が混入され、セグメントの内周側となる内層と、該内層の外周側に普通コンクリートを打設してなる層とから構成されたセグメントが開示されている。このセグメントは、遠心成形方法、定置式型枠を使用する方法、定置式型枠及び別途型枠を使用する方法のいずれかにて製造される。

【特許文献1】特開2006−16900号公報

【特許文献2】特開2004−19217号公報

【特許文献3】特開2004−11312号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の方法では、比較的低い温度で融解するポリプロピレン繊維がセグメント内全体に分散しているために、火災によりセグメントが高温になるとポリプロピレン繊維が溶融して流出し、加熱面から深い位置まで空隙を作り、爆裂は抑制できるが、セグメント本体の強度が低下する。また、被災後の補修時には、被りコンクリートを多く撤去しなければならず、補修費や補修期間中の構造性能に問題があった。さらに、ポリプロピレン繊維は、耐火上必要となる所定の厚さ部分以外にも分散しており、材料費が高くなる。

【0007】

また、特許文献2に記載の方法では、メッシュを保持するための治具を型枠内に設置しなければならず、治具の製作、設置等の手間がかかる。また、内層と外層とのコンクリートが混合しないように区分けする効果は、隙間を多く有するメッシュでは不十分であり、メッシュ付近では内層と外層との境界面が凹凸状に形成されたり、成分が混合している部分が形成されるという問題点があった。

【0008】

また、特許文献3に記載の方法では、内層にプラスチック繊維を使用することで爆裂は抑制できるが、セグメント本体の強度が低下する。また、開示された複数の製造方法には、それぞれ以下のような問題点があった。(1)遠心成形方法では、セグメントの製作に大規模な設備が必要であり、セグメント製造のために広大な敷地が必要となる。(2)定置式型枠を使用する方法では、円弧状に湾曲したセグメントの頂部で所定の耐火層の厚さを確保するためには、端部では耐火層を頂部よりも厚くしなければならず、火災によりセグメントが高温になると、端部では加熱面から深い位置まで空隙を作り、爆裂は抑制できるが、セグメント本体の強度が低下する。(3)定置式型枠及び別途型枠を使用する方法では、内層を形成するために別途型枠を用意し、内層を完全に形成してから外層を形成するために、セグメントの製造に時間と手間がかかる。また、内層と該内層の外周側に設けられる層とが一体化せず、地震後のクラックの目視確認ができない等メンテナンス性が悪い。

【0009】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、トンネル内で火災が発生しても強度が低下すること無く、トンネルを確実に保持するセグメント及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明のセグメントの製造方法は、型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外すことを特徴とする(第1の発明)。

【0011】

本発明によるセグメントの製造方法によれば、セグメントを内層と外層とに区分けするための仕切板を内層部、外層部にそれぞれ打設された水硬化性セメント材料、高流動コンクリートが完全に硬化する前に取り外し、内層と外層とを直接接触させるために、内層と外層とを一体化することが可能となる。

【0012】

また、内層は、熱可塑性樹脂を混入したモルタルやコンクリート等の水硬性セメント材料が硬化して形成されるために、トンネル内で火災が発生してセグメントが高温になるとこの熱可塑性樹脂が溶融してセグメントの内層内に空隙を作成し、セグメント内に発生した水蒸気を大気中に解放する。したがって、セグメントの爆裂を抑制することが可能となる。

さらに、外層は、高流動コンクリートを打設するために、振動締め固めや表面仕上げ等が不要となる。したがって、振動締め固めに用いるバイブレーター等の設備が不要となる。

【0013】

第2の発明は、第1の発明において、前記外層部内に前記高流動コンクリートを部分的に打設した時点で前記仕切板を取り外し、その後、前記外層部内の残りの部分に再び前記高流動コンクリートを打設して外層を形成することを特徴とする。

本発明によるセグメントの製造方法によれば、高流動コンクリートを外層部内に部分的に打設した時点で仕切板を取り外すために、外層の重さが軽く、取り外しに必要な力が小さくてすむ。

【0014】

第3の発明は、第1又は第2の発明において、前記仕切板は、水硬性セメント材料を注入するための注入孔を有することを特徴とする。

本発明によるセグメントの製造方法によれば、型枠の内層部内に水硬性セメント材料を打設することが可能となる。

【0015】

第4の発明は、第1〜第3の発明のいずれかにおいて、前記仕切板は、複数の帯状の板材を周方向又は軸方向に並ぶように設けられてなることを特徴とする。

本発明によるセグメントの製造方法によれば、仕切板は、複数の帯状の板材から構成されるために、引き抜きが容易となり、短時間で引き抜き作業を終了することが可能となる。また、引き抜きに必要な動力が小さくてすむために、引き抜き用の設備を小型化することが可能となる。

【0016】

第5の発明は、第1〜第4の発明のいずれかにおいて、前記仕切板は、前記セグメントの周方向又は軸方向に引き抜いて前記型枠内から取り外されることを特徴とする。

本発明によるセグメントの製造方法によれば、仕切板をセグメントの周方向又は軸方向に引き抜くために、内層、外層にそれぞれ打設された水硬性セメント材料と高流動コンクリートとを混合させること無く、内層と外層とを一体化させることが可能となる。また、引き抜き作業には、引き抜く板材と同程度の作業スペースを確保すればよいために、セグメントを敷設する、例えば、トンネル掘削現場等でも十分に作業スペースを確保することが可能となる。

【0017】

第6の発明は、第1又は第2の発明において、前記高流動コンクリートに鋼繊維を混入することを特徴とする。

本発明によるセグメントの製造方法によれば、高流動コンクリートに鋼繊維を混入するために、外層の強度を向上することが可能となる。

【0018】

第7の発明は、第1の発明において、前記水硬性セメント材料に鋼繊維を混入することを特徴とする。

本発明によるセグメントの製造方法によれば、水硬性セメント材料に鋼繊維を混入するために、内層の強度を向上することが可能となる。

【0019】

第8の発明は、第1〜第7の発明のいずれかにおいて、前記水硬性セメント材料は、高流動コンクリートからなることを特徴とする。

本発明によるセグメントの製造方法によれば、水硬性セメント材料として高流動コンクリートを用いることにより、振動締め固め等が不要となる。

【0020】

第9の発明は、第1の発明において、前記熱可塑性樹脂は、ポリプロピレン繊維又はポリアセタール繊維等のプラスチック材からなることを特徴とする。

本発明によるセグメントの製造方法によれば、熱可塑性樹脂のポリプロピレン又はポリアセタール等は一般的に市販されているものであり、入手性が容易である。

【0021】

第10の発明は、第1〜第9の発明のいずれかにおいて、前記セグメントは、前記セグメントの設置作業を行う現場の敷地内で製造されることを特徴とする。

本発明によるセグメントの製造方法によれば、製造方法が簡易で、大型の設備も不要であるために、現場敷地内等の狭い場所でもセグメントを製作することが可能である。

【0022】

第11の発明のセグメントは、型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外してなることを特徴とする。

【発明の効果】

【0023】

本発明のセグメントを用いることにより、トンネル内で火災が発生してもセグメントの爆裂を防止し、かつ、強度の低下も防止することが可能となるために、火災を受けたトンネルを確実に保持し、崩壊を防止する。

【発明を実施するための最良の形態】

【0024】

以下、本発明に係るセグメントの製造方法の好ましい実施形態について図面を用いて詳細に説明する。

図1は、本発明の第一実施形態に係るセグメントが設置されたトンネルの横断面図である。図1に示すように、掘削したトンネル1の内部を覆工するために、複数のセグメント3が環状に設置される。

【0025】

図2、図3は、本発明の第一実施形態に係るセグメントを示し、それぞれ正面図、側面図である。

図2〜図3に示すように、セグメント3は、円弧状に湾曲した板状部材であり、セグメント3の内周側となる内層7と、セグメント3の外周側となる外層9とから構成される。

【0026】

外層9は、鋼繊維が混入された高流動コンクリート11を打設してなり、外層9のみでトンネル1を保持できるように設計される。

【0027】

内層7は、熱可塑性樹脂が混入された水硬性セメント材料13を打設してなり、トンネル1内で火災が発生すると、外層9を火災による熱から保護するとともに、熱可塑性樹脂が溶融して空隙を作成し、内層7内にて発生する水蒸気をトンネル1内に解放して内層7の爆裂を防止する。水硬性セメント材料として、本実施形態においては、例えば、高流動性コンクリート13を用いた。また、内層7の厚さは、コンクリートの熱伝導率等を考慮して外層9を保護可能な範囲で、できるだけ薄くすることが望ましい。

【0028】

熱可塑性樹脂として、本実施形態においては、例えば、溶融温度が120℃程度のポリプロピレン繊維を用いた。ただし、これに限定されるものではなく、所定温度で溶融する熱可塑性を有するプラスチック材料であれば、例えば、溶融温度が150℃程度のポリアセタール繊維等を用いてもよい。

【0029】

また、セグメント3は、トンネル1内に設置した際に、周方向に隣接するセグメント3と接合するための接合面5cと、トンネル1の軸方向に隣接するセグメント3と接合するための接合面5dと、円弧状の内側の内周面5aと、円弧状の外側の外周面5bとを有する。これらの接合面5c、5dには隣接するセグメント3と接合するための継手部等が設けられている。

【0030】

以下に、本実施形態に係るセグメント3の製造方法を施工手順に従って説明する。

図4〜図8は、本実施形態に係るセグメント3の各製造工程を示す正断面図である。

【0031】

図4に示すように、セグメント3を製造するための製造装置14は、セグメント3を円弧状に形成するための型枠15と、この型枠15の側に設置され、仕切板17を引き抜くための引抜装置23とから構成される。

【0032】

型枠15は、セグメント3の内層7を形成するための下型枠15aと、外層9を形成するための蓋型枠15b(図6)と、内層7部と外層9部とを区分けする仕切板17とから構成される。

仕切板17は、円弧状に湾曲した2枚の板材17aからなり、湾曲の頂部にはコンクリートを注入するための注入孔19を有する。

引抜装置23は、仕切板17を挟持可能なローラー21を備え、このローラー21を回転させることにより仕切板17を型枠15から引き抜く(後述する)ものである。

【0033】

まず、図5に示すように、高流動コンクリート11、13を注入するための注入管18を注入孔19に挿通して、下型枠15aと仕切板17との間にポリプロピレン繊維の混入された高流動コンクリート13を打設し、内層7を形成する。

【0034】

次に、図6に示すように、蓋型枠15bを下型枠15aに取り付けて、注入管18を蓋型枠15bの注入孔27に挿通し、仕切板17と蓋型枠15bとの間に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。所定の量は、仕切板17を取り外した際に、未硬化の状態である内層7のコンクリートの頂部付近の層厚が、打設された外層9の重みにより大きく変化せず、円弧状の形状を保持できる程度とする。

【0035】

そして、図7に示すように、ローラー21を有する引抜装置23で仕切板17を挟持し、このローラー21を回転させることにより仕切板17を構成する板材17aをそれぞれ異なる周方向に引き抜き、内層7と外層9とを一体化する。

【0036】

なお、本実施形態においては、2枚の板材17aからなる仕切板17を用いて、各板材17aをそれぞれ異なる周方向に引き抜く方法について説明したが、これに限定されるものではなく、例えば、1枚からなる仕切板17を用いて、一方の周方向に引き抜く方法を用いてもよい。

【0037】

図8に示すように、仕切板17を引き抜いた後、下型枠15aの側面の仕切板17挿通用の長方形状の穴から高流動コンクリート11、13が流出しないようにプラグ25を設置する。最後に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する。

【0038】

高流動コンクリート11の注入が終了すると、蓋型枠15bの注入孔27に蓋をして所定の温度で内層7及び外層9の高流動コンクリート11、13が適宜硬化するまで養生する。養生後、型枠15を取り外して脱型することにより、内層7と外層9とから構成されるセグメント3が製造される。

【0039】

次に、本発明の第二の実施形態について説明する。以下の説明において、第一実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0040】

第二実施形態におけるセグメント3の製造方法は、複数の帯状の板材17bから構成される仕切板17を軸方向に引き抜くものである。

【0041】

図9〜図12は、本発明の第二実施形態に係るセグメント3の各製造工程を示す図で、図9及び図11は平面図、図10は正断面図、図12は側断面図である。

【0042】

図9に示すように、仕切板17は、複数の帯状の板材17bから構成され、全体として円弧状に湾曲した形状を有する。隣接する仕切板17同士は所定の隙間を設けて配置されている。また、湾曲の頂部に配置される板材17bにはコンクリートを注入するための注入孔19が設けられている。

【0043】

まず、図10に示すように、この型枠15を用いて第一実施形態と同様に、内層7部内にポリプロピレン繊維の混入された高流動コンクリート13を打設し、外層9部に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。

【0044】

次に、図11及び図12に示すように、ローラー21を有する引抜装置23で帯状の板材17bを挟持し、このローラー21を回転させることにより板材17bをそれぞれ軸方向に引き抜き、内層7と外層9とを一体化する。そして、仕切板17を引き抜くことにより下型枠15aの正面部分に生じる長方形状の穴から高流動コンクリートが流出しないようにプラグ25を設置する。

【0045】

最後に、第一実施形態と同様に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する(図示しない)。

【0046】

次に、本発明の第三の実施形態について説明する。

第三実施形態におけるセグメント3の製造方法は、第一実施形態にて用いた仕切板17をジャッキ31にて引き抜くものである。

【0047】

図13は、本発明の第三実施形態に係るセグメント3の製造工程のうち、仕切板17を取り外す状態を示す正断面図である。

【0048】

まず、第一及び第二実施形態と同様に、内層7部にポリプロピレン繊維の混入された高流動コンクリート13を打設し、外層9部に鋼繊維の混入された高流動コンクリート11を所定の量だけ打設する。

次に、図13に示すように、仕切板17の両端に各ジャッキ31のロッド29をそれぞれ接続し、これらのジャッキ31を収縮させることにより仕切板17を構成する板材17aをそれぞれ異なる周方向に引き抜き、内層7と外層9とを一体化する。

最後に、第一及び第二実施形態と同様に、注入管18を蓋型枠15bの注入孔27に挿通し、残りの外層9部分に鋼繊維を含む高流動コンクリート11を打設し、外層9を形成する。

【0049】

以上説明した第一〜第三の実施形態におけるセグメント3の製造方法によれば、セグメント3を内層7部と外層9部とに区分けするための仕切板17を設け、この仕切板17を内層7部及び外層9部に打設された高流動コンクリート11、13が完全に硬化する前に取り外し、内層7と外層9とを直接接触させるために、内層7と外層9とを一体化することが可能となる。また、仕切板17を設けるために、内層7と外層9との高流動コンクリート11、13が混合しない。したがって、成分の異なる高流動コンクリート11、13からなる2層構造のセグメント3を製造することが可能となる。

【0050】

また、第一〜第三の実施形態におけるセグメント3によれば、内層7は、ポリプロピレン繊維を混入した高流動コンクリート13が硬化して形成されるために、トンネル1内で火災が発生してセグメント3が高温になるとこのポリプロピレン繊維が溶融してセグメント3の内層7内に空隙を作成し、セグメント3内に発生した水蒸気を大気中に解放する。したがって、セグメント3の爆裂を抑制することが可能となる。さらに、内層7が火災による熱を外層9に対して遮断して、外層9への火災による熱の影響を抑制できるために、外層9は所定の強度を保持することが可能となる。したがって、火災を受けたトンネル1を確実に保持し、崩壊を防止することが可能となる。また、外層9を形成する高流動コンクリート11に鋼繊維を混入することにより、外層9の強度をより向上させることが可能となる。

【0051】

また、仕切板17に注入孔19を設けることにより、型枠15の内層7部内に高流動コンクリート13を打設することが可能となる。そして、仕切板17をセグメント3の周方向に引き抜くために、引き抜き作業が容易となる。この引き抜き作業には、仕切板17と同程度の作業スペースを確保すればよく、セグメント3を設置するための、例えば、トンネル1掘削現場の敷地内の狭い場所でも作業を行うことが可能となる。さらに、内層7部及び外層9部には、高流動コンクリート11、13を打設するために、振動締め固めや表面仕上げ等が不要となる。したがって、振動締め固めに用いるバイブレーター等の設備が不要とであるために、上記現場の敷地内でもセグメント3を製作することが可能である。

【0052】

さらに、内層7と外層9とが一体化しているために、地震時のクラックの目視確認や漏水位置の特定が容易となり、メンテナンス性が優れている。

【0053】

なお、上述した各実施形態においては、外層9を形成する高流動コンクリート11にのみ鋼繊維を混入するものとしたが、これに限定されるものではなく、内層7を形成する高流動コンクリート13に鋼繊維を混入してもよい。

【0054】

なお、上述した各実施形態において、内層7に打設する水硬性セメント材料を高流動コンクリート13からなるものとしたが、これに限定されるものではなく、モルタルや普通のコンクリートでもよい。

【図面の簡単な説明】

【0055】

【図1】本発明の第一実施形態に係るセグメントが設置されたトンネルの横断面図である。

【図2】本発明の第一実施形態に係るセグメントを示す正面図である。

【図3】本発明の第一実施形態に係るセグメントを示す側面図である。

【図4】本実施形態に係るセグメントの製造工程のうち、型枠を設置した状態を示す正断面図である。

【図5】本実施形態に係るセグメントの製造工程のうち、内層部にコンクリートを打設した状態を示す正断面図である。

【図6】本実施形態に係るセグメントの製造工程のうち、外層部に所定の量だけコンクリートを打設した状態を示す正断面図である。

【図7】本実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す正断面図である。

【図8】本実施形態に係るセグメントの製造工程のうち、外層部にコンクリートを打設して充填した状態を示す正断面図である。

【図9】本発明の第二実施形態に係るセグメントの製造工程のうち、型枠を設置した状態を示す平面図である。

【図10】本発明の第二実施形態に係るセグメントの製造工程のうち、外層部に所定の量だけコンクリートを打設した状態を示す正断面図である。

【図11】本発明の第二実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す平面図である。

【図12】本発明の第二実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す側断面図である。

【図13】本発明の第三実施形態に係るセグメントの製造工程のうち、仕切板を取り外す状態を示す正断面図である。

【符号の説明】

【0056】

1 トンネル、3 セグメント、5a 内周面、5b 外周面、

5c 接合面、5d 接合面、7 内層、9 外層、

11 鋼繊維を含む高流動コンクリート、

13 ポリプロピレンを含む高流動コンクリート(=水硬性セメント材料)、

14 製造装置、15 型枠、15a 下型枠、15b 蓋型枠、

17 仕切板、17a 板材、17b 板材、18 注入管、19 注入孔、

21 ローラー、23 引抜装置、25 プラグ、27 注入孔、

29 ロッド、31 ジャッキ

【特許請求の範囲】

【請求項1】

セグメントの製造方法であって、

型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、

前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、

前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外すことを特徴とするセグメントの製造方法。

【請求項2】

前記外層部内に前記高流動コンクリートを部分的に打設した時点で前記仕切板を取り外し、その後、前記外層部内の残りの部分に再び前記高流動コンクリートを打設して外層を形成することを特徴とする請求項1に記載のセグメントの製造方法。

【請求項3】

前記仕切板は、水硬性セメント材料を注入するための注入孔を有することを特徴とする請求項1又は2に記載のセグメントの製造方法。

【請求項4】

前記仕切板は、複数の帯状の板材を周方向又は軸方向に並ぶように設けられてなることを特徴とする請求項1〜3のいずれかに記載のセグメントの製造方法。

【請求項5】

前記仕切板は、前記セグメントの周方向又は軸方向に引き抜いて前記型枠内から取り外されることを特徴とする請求項1〜4のいずれかに記載のセグメントの製造方法。

【請求項6】

前記高流動コンクリートに鋼繊維を混入することを特徴とする請求項1又は2に記載のセグメントの製造方法。

【請求項7】

前記水硬性セメント材料に鋼繊維を混入することを特徴とする請求項1に記載のセグメントの製造方法。

【請求項8】

前記水硬性セメント材料は、高流動コンクリートからなることを特徴とする請求項1〜7のいずれかに記載のセグメントの製造方法。

【請求項9】

前記熱可塑性樹脂は、ポリプロピレン繊維又はポリアセタール繊維等のプラスチック材からなることを特徴とする請求項1に記載のセグメントの製造方法。

【請求項10】

前記セグメントは、前記セグメントの設置作業を行う現場の敷地内で製造されることを特徴とする請求項1〜9のいずれかに記載のセグメントの製造方法。

【請求項11】

型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、

前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、

前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外してなることを特徴とするセグメント。

【請求項1】

セグメントの製造方法であって、

型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、

前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、

前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外すことを特徴とするセグメントの製造方法。

【請求項2】

前記外層部内に前記高流動コンクリートを部分的に打設した時点で前記仕切板を取り外し、その後、前記外層部内の残りの部分に再び前記高流動コンクリートを打設して外層を形成することを特徴とする請求項1に記載のセグメントの製造方法。

【請求項3】

前記仕切板は、水硬性セメント材料を注入するための注入孔を有することを特徴とする請求項1又は2に記載のセグメントの製造方法。

【請求項4】

前記仕切板は、複数の帯状の板材を周方向又は軸方向に並ぶように設けられてなることを特徴とする請求項1〜3のいずれかに記載のセグメントの製造方法。

【請求項5】

前記仕切板は、前記セグメントの周方向又は軸方向に引き抜いて前記型枠内から取り外されることを特徴とする請求項1〜4のいずれかに記載のセグメントの製造方法。

【請求項6】

前記高流動コンクリートに鋼繊維を混入することを特徴とする請求項1又は2に記載のセグメントの製造方法。

【請求項7】

前記水硬性セメント材料に鋼繊維を混入することを特徴とする請求項1に記載のセグメントの製造方法。

【請求項8】

前記水硬性セメント材料は、高流動コンクリートからなることを特徴とする請求項1〜7のいずれかに記載のセグメントの製造方法。

【請求項9】

前記熱可塑性樹脂は、ポリプロピレン繊維又はポリアセタール繊維等のプラスチック材からなることを特徴とする請求項1に記載のセグメントの製造方法。

【請求項10】

前記セグメントは、前記セグメントの設置作業を行う現場の敷地内で製造されることを特徴とする請求項1〜9のいずれかに記載のセグメントの製造方法。

【請求項11】

型枠内に取り外し可能な仕切板を設置して該型枠内をセグメントの内周側となる内層部とセグメントの外周側となる外層部とに区分けし、

前記内層部内に熱可塑性樹脂を含む水硬性セメント材料を打設して内層を形成し、

前記外層部内に高流動コンクリートを打設して前記仕切板を前記型枠内から取り外してなることを特徴とするセグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−296803(P2007−296803A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2006−128427(P2006−128427)

【出願日】平成18年5月2日(2006.5.2)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成18年5月2日(2006.5.2)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]