セグメント及びセグメントの製造方法

【課題】 従来のセグメントは、各面に取付けられた鋼板同士が互いに結合されておらず、地下水が鋼板と鋼板との間からセグメントの内部を経由してトンネル内部へと漏れる可能性があった。また、セグメント内部に発生したひび割れに地下水が入ってセグメント内部の鉄筋の腐食を促進する可能性があった。

【解決手段】 本発明のセグメント1は、コンクリートにより形成されたセグメント本体1Aと、トンネル壁体の内面となるセグメント本体1Aの内面2以外の側面6:6;7;7及び外面5にそれぞれ取付けられた板(金属板3;3A)と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体(溶接部4)とを備えたことを特徴とする。

【解決手段】 本発明のセグメント1は、コンクリートにより形成されたセグメント本体1Aと、トンネル壁体の内面となるセグメント本体1Aの内面2以外の側面6:6;7;7及び外面5にそれぞれ取付けられた板(金属板3;3A)と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体(溶接部4)とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルのトンネル壁体を構成するセグメントに関する。

【背景技術】

【0002】

シールドトンネルは、シールドマシンの後部内で、トンネル壁体を構成するセグメントを組み立て、組み立てたセグメントの前面に反力をとり、シールドマシン後部のジャッキがシールドマシンを推進し、セグメント1リング分の推進が終了する毎に、新たなセグメントを組み立て、以後、シールドマシンの推進とセグメントの組立てとを繰り返して形成される。

一般的な円形断面のシールドトンネルの場合、各セグメントは、トンネル壁体の中心を基準として所定の間隔で分割された弧状のブロック体である。

トンネル内部に水が流れる下水道トンネル等では、従来は、セグメントによる一次覆工の内側に場所打ちコンクリートによる二次覆工が施されていたが、最近は、経済性の観点から二次覆工を省略することが増えている。

二次覆工を省略する場合に使用するセグメントは、シールドトンネルの直線部及び緩曲線部においてはRCセグメントを用い、急曲線部においては、施工時のシールドジャッキの偏心やシールドテールのせり等によりRCセグメントでは損傷が発生しやすいため、RCセグメントの周りを鋼殻で囲ったコンクリート中詰鋼製セグメントを用いる。

上記鋼殻はプレス加工あるいは溶接によるビルドアップにより製作され、その後、簡易な型枠を用いて、鋼殻内部及び上部にコンクリートを打設することでコンクリート中詰鋼製セグメントを形成する。よって、コンクリート中詰鋼製セグメントは、鋼材の使用量や製作工数が多くなるので、経済的に不利である。

そこで、RCセグメントを形成する型枠の内側面に鋼板を設置した後に、型枠内にコンクリートを打設することでRCセグメントの外面に鋼板が取付けられたセグメントが知られている(特許文献1等参照)。

【特許文献1】特開2001−65300号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1のような従来のセグメントは、各面に取付けられた鋼板同士が互いに結合されておらず、地下水が鋼板と鋼板との間からセグメントの内部を経由してトンネル内部へと漏れる可能性があった。また、セグメント内部に発生したひび割れに地下水が入ってセグメント内部の鉄筋の腐食を促進する可能性があった。

【課題を解決するための手段】

【0004】

本発明によるシールドトンネルのトンネル壁体を形成するセグメントは、コンクリートにより形成されたセグメント本体と、トンネル壁体の内面となるセグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体とを備えたことを特徴とする。

本発明によるセグメントの製造方法は、セグメント成型用型枠の下枠の上面とセグメント成型用型枠の側枠の内面とで囲まれたコンクリート充填空間を形成し、コンクリート充填空間内における側枠の内面にセグメントの側面を形成する板を設置し、側枠の内面に設置された板の上端縁で形成されたコンクリート充填空間の上部開口をセグメントの外面を形成する板で塞いで、コンクリート充填空間内にコンクリートを充填してコンクリートを固化させることで、コンクリートにより形成されたセグメント本体の側面及び外面に板の結合された結合体を得て、その後、脱型した結合体の板の端部間を水密に結合する接続体を形成したことを特徴とする。

【発明の効果】

【0005】

本発明のセグメントによれば、セグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板の端部間が接続体により水密に結合されて塞がれたので、板と板との間からセグメントの内部への水の浸入を防止できる。また、薄い板を用いて水密性に優れたセグメントを形成でき、経済性に優れる。接続体により水密に結合されたコーナー部において板がシールドジャッキの推進力でめくれることもなく、コーナー部の強度も増す。

【発明を実施するための最良の形態】

【0006】

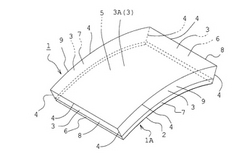

図1〜図7は本形態のセグメント及びセグメント製造方法を示し、図1はセグメントの外観を示し、図2は塞ぎ部材として溶接接合部を示し、図3はセグメント製造用型枠と金属板との関係を示し、図4は成型時の製造用型枠の外観を示し、図5はセグメント間接合面に平行な面で切断した断面(図4のA−A断面)を示し、図6はリング間接合面に平行な面で切断した断面(図4のB−B断面)を示し、図7は袋ナット部の詳細を示す。

【0007】

図1;2に示すように、本形態のセグメント1は、全体形状としては従来と同様な弧状に形成されるものであり、RC(鉄筋コンクリート)製のセグメント本体1Aと、トンネル壁体の内面となるセグメント本体1Aの内面2以外の5つの面にそれぞれ取付けられた鋼板などの板厚10mm程度の金属板3と、5つの面と面との境界において、金属板3の端部3e;3e同士を互いに結合して金属板3;3の端部3e;3e間を水密に塞ぐ接続体としての溶接部4とを備える。5つの面は、地山側であるトンネル壁体の外面側となるセグメント本体1Aの外面5と、トンネルの周方向に沿った方向に直交する面となるセグメント本体1Aの互いに相対峙する一方の一対の側面6;6と、トンネルの進行方向に沿った方向に直交する面となるセグメント本体1Aの互いに相対峙する他方の一対の側面7;7である。水密とは、金属板3;3の端部3e;3e間での水の通過を阻止した端部3e;3e間の接続形態のことである。以上の構成のセグメント1によれば、セグメント本体1Aの内面2以外の側面6;6;7;7及び外面5にそれぞれ取付けられた金属板3の端部3e;3e間が接続体としての溶接部4により水密に結合されて塞がれたので、金属板3と金属板3との間からセグメント1の内部(セグメント本体1A)への水の浸入を防止できる。また、薄い金属板3を用いて水密性に優れたセグメント1を形成できるので、経済性に優れる。さらに、溶接部4により水密に結合されたコーナー部50において金属板3が図外のシールドジャッキの推進力でめくれることもなく、コーナー部50の強度の高いセグメント1を得ることができる。

【0008】

図3;4を参照し、本形態によるセグメント1の製造方法を説明する。セグメント1の製造用型枠10は、セグメント1におけるセグメント本体1Aの内面2を形成する下枠11と、セグメント1の互いに相対峙する一対のセグメント間接合面8;8(側面6;6に取付けられた金属板3;3の外面(図1参照))を形成する一方の一対の側枠12;12と、セグメント1の互いに相対峙する一対のリング間接合面9:9(側面7;7に取付けられた金属板3;3の外面(図1参照))を形成する他方の一対の側枠13;13と、セグメント本体1Aの外面を押さえる押さえ機構14とにより構成される。

【0009】

図3のように、下枠11の上面11aと側枠12;12;13;13とで上方開放のコンクリート充填空間20を形成した後に、コンクリート充填空間20内に鉄筋21を配置し(図5;6参照)、四方の側枠12;12;13;13の内面12a;13aにそれぞれ金属板3を沿わせた状態に取付ける。そして、四方の側枠12;12;13;13の内面12a;13aに設置されたそれぞれの金属板3の上端縁3aに金属板3Aの周囲縁側の下面3bを接触させて設置することで、金属板3の上端縁3aで形成されたコンクリート充填空間20の上部開口を塞ぐ。金属板3Aの上面3tには押さえ部材22を配置した後に、油圧ジャッキなどの押圧機構23で上下する押板24で押さえ部材22及び金属板3Aを押さえることで、コンクリート充填空間20に注入される生コンクリートの圧力に対して金属板3Aが上方に浮き上がらないようにする。押さえ部材22、押圧機構23、押板24とで押さえ機構14が構成される。金属板3;3Aのコンクリート充填空間20側を向く面には、コンクリート充填空間20に突出するアンカー部材25が複数設けられる。そして、例えば、下枠11の上面中央に形成された図外のコンクリート注入口に生コンクリート注入ホースを外部から結合し、ポンプなどで生コンクリートをコンクリート充填空間20内に充填することで、アンカー部材25がコンクリート充填空間20に充填されて固化されるコンクリートに係合して金属板3;3Aとコンクリートとが一体化した結合体1Bが得られる。コンクリートが固化したことを確認した後に脱型し、その後、得られた結合体1Bにおけるセグメントの本体1Aの5つの面と面との境界において金属板3(3A)の端部3e;3e間を全溶接して金属板3(3A)の端部3e;3e間を水密に結合して塞ぐことで、セグメント1が完成する。尚、金属板3の側枠12;13への取付けは、図5〜図7に示すように、金属板3のコンクリート充填空間20側を向く面に袋ナット部材26を止ねじ26aなどで取付けておき、側枠12;13及び金属板3に形成された貫通孔27a;27bを通過して袋ナット部材26の雌ねじ部26bに締結されるボルト28を用いればよい。また、金属板3Aを有しない結合体を成型してから、当該結合体の外面5に金属板3Aを配置して金属板3Aの端部3eと4つの金属板3の端部3eとの間を溶接部4により水密に結合して塞ぐことで、セグメント1を製作するようにしても良い。

【0010】

他の形態1.

溶接部4を形成する溶接によるセグメント本体1Aのコンクリートへの影響を少なくするために、図8(a)のように、溶接する部分に沿った内側に空洞30を形成したり、図8(b)のように、溶接する部分に沿った内側に耐火断熱材31を設けた構成としてもよい。

【0011】

他の形態2.

図9に示すように、セグメント本体1Aの側面6;6;7;7に凹部35を形成し、セグメント1;1同士の接合面8;8同士や接合面9;9同士を接合し、セグメント1;1同士の凹部35;35を向き合わせてシール材収容部37を形成し、このシール材収容部37内にシール材36を装填する。凹部35はセグメント本体1Aの内外面2;5の周囲であるすべての側面6;7;6;7を1周するように形成される。よって、セグメント1;1同士の接合面8;8間(セグメント間接合面間)及びセグメント1;1同士の接合面9;9間(リング間接合面間)の接合面間に形成されるシール材収容部37内に装填されたシール材36により、地下水が接合面間を経由してトンネル内部へと漏れることを防止できる。したがって、上述した最良の形態の溶接部4とシール材36とを兼ね備えた構成により、トンネル内への水漏れを確実に防止できるトンネル壁体を形成できるセグメント1を提供できる。

【0012】

他の形態3.

図示しないが、セグメント本体1Aの外面5に、成型の際に、有底の孔を備えたインサート金具を、孔入口を露出させた状態に埋設しておいて、インサート金具の孔と金属板3Aに形成した孔とに棒部材をはめ込み、棒部材と金属板3Aの孔との間を外側から水密に結合する溶接部を形成することで、金属板3Aをセグメント本体1Aの外面5に取付けるようにしてもよい。

【産業上の利用可能性】

【0013】

金属板3;3Aの端部3e;3e同士を互いに結合して金属板3;3Aの端部3e;3e間を水密に塞ぐ接続体としては、水密な形態を保てれば、上述した金属板3;3Aの端部3e;3e間の全溶接による溶接部4の他に、コーキング材による接続体、スポット溶接とコーキング材との併用による接続体、接着剤による接続体、その他の接続体を採用してもかまわない。金属板3;3Aの代わりに、樹脂板、その他の材料により形成された板を用いても良い。

【図面の簡単な説明】

【0014】

【図1】セグメントの外観を示す斜視図(最良の形態)。

【図2】溶接部を示す断面図(最良の形態)。

【図3】セグメント製造用型枠と金属板との関係を示す分解斜視図(最良の形態)。

【図4】成型時の製造用型枠の外観を示す斜視図(最良の形態)。

【図5】セグメントをセグメント間接合面に平行な面で切断した断面を示す図(最良の形態)。

【図6】セグメントをリング間接合面に平行な面で切断した断面を示す図(最良の形態)。

【図7】袋ナットの取付態様を示す断面図(最良の形態)。

【図8】セグメントの接続体による熱影響を回避するための構造を示す断面図(他の形態1)。

【図9】セグメント同士の接合面間の構成を示す断面図(他の形態2)。

【符号の説明】

【0015】

1 セグメント、1A セグメント本体、1B 結合体、

2 セグメント本体の内面、3;3A 金属板(板)、

3a 側枠の内面に設置された金属板の上端縁面、3e 金属板の端部、

4 溶接部(接続体)、5 セグメント本体の外面、

6 セグメント本体の側面、10 セグメント成型用型枠、

11 下枠、12;13 側枠、20 コンクリート充填空間。

【技術分野】

【0001】

本発明は、シールドトンネルのトンネル壁体を構成するセグメントに関する。

【背景技術】

【0002】

シールドトンネルは、シールドマシンの後部内で、トンネル壁体を構成するセグメントを組み立て、組み立てたセグメントの前面に反力をとり、シールドマシン後部のジャッキがシールドマシンを推進し、セグメント1リング分の推進が終了する毎に、新たなセグメントを組み立て、以後、シールドマシンの推進とセグメントの組立てとを繰り返して形成される。

一般的な円形断面のシールドトンネルの場合、各セグメントは、トンネル壁体の中心を基準として所定の間隔で分割された弧状のブロック体である。

トンネル内部に水が流れる下水道トンネル等では、従来は、セグメントによる一次覆工の内側に場所打ちコンクリートによる二次覆工が施されていたが、最近は、経済性の観点から二次覆工を省略することが増えている。

二次覆工を省略する場合に使用するセグメントは、シールドトンネルの直線部及び緩曲線部においてはRCセグメントを用い、急曲線部においては、施工時のシールドジャッキの偏心やシールドテールのせり等によりRCセグメントでは損傷が発生しやすいため、RCセグメントの周りを鋼殻で囲ったコンクリート中詰鋼製セグメントを用いる。

上記鋼殻はプレス加工あるいは溶接によるビルドアップにより製作され、その後、簡易な型枠を用いて、鋼殻内部及び上部にコンクリートを打設することでコンクリート中詰鋼製セグメントを形成する。よって、コンクリート中詰鋼製セグメントは、鋼材の使用量や製作工数が多くなるので、経済的に不利である。

そこで、RCセグメントを形成する型枠の内側面に鋼板を設置した後に、型枠内にコンクリートを打設することでRCセグメントの外面に鋼板が取付けられたセグメントが知られている(特許文献1等参照)。

【特許文献1】特開2001−65300号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1のような従来のセグメントは、各面に取付けられた鋼板同士が互いに結合されておらず、地下水が鋼板と鋼板との間からセグメントの内部を経由してトンネル内部へと漏れる可能性があった。また、セグメント内部に発生したひび割れに地下水が入ってセグメント内部の鉄筋の腐食を促進する可能性があった。

【課題を解決するための手段】

【0004】

本発明によるシールドトンネルのトンネル壁体を形成するセグメントは、コンクリートにより形成されたセグメント本体と、トンネル壁体の内面となるセグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体とを備えたことを特徴とする。

本発明によるセグメントの製造方法は、セグメント成型用型枠の下枠の上面とセグメント成型用型枠の側枠の内面とで囲まれたコンクリート充填空間を形成し、コンクリート充填空間内における側枠の内面にセグメントの側面を形成する板を設置し、側枠の内面に設置された板の上端縁で形成されたコンクリート充填空間の上部開口をセグメントの外面を形成する板で塞いで、コンクリート充填空間内にコンクリートを充填してコンクリートを固化させることで、コンクリートにより形成されたセグメント本体の側面及び外面に板の結合された結合体を得て、その後、脱型した結合体の板の端部間を水密に結合する接続体を形成したことを特徴とする。

【発明の効果】

【0005】

本発明のセグメントによれば、セグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板の端部間が接続体により水密に結合されて塞がれたので、板と板との間からセグメントの内部への水の浸入を防止できる。また、薄い板を用いて水密性に優れたセグメントを形成でき、経済性に優れる。接続体により水密に結合されたコーナー部において板がシールドジャッキの推進力でめくれることもなく、コーナー部の強度も増す。

【発明を実施するための最良の形態】

【0006】

図1〜図7は本形態のセグメント及びセグメント製造方法を示し、図1はセグメントの外観を示し、図2は塞ぎ部材として溶接接合部を示し、図3はセグメント製造用型枠と金属板との関係を示し、図4は成型時の製造用型枠の外観を示し、図5はセグメント間接合面に平行な面で切断した断面(図4のA−A断面)を示し、図6はリング間接合面に平行な面で切断した断面(図4のB−B断面)を示し、図7は袋ナット部の詳細を示す。

【0007】

図1;2に示すように、本形態のセグメント1は、全体形状としては従来と同様な弧状に形成されるものであり、RC(鉄筋コンクリート)製のセグメント本体1Aと、トンネル壁体の内面となるセグメント本体1Aの内面2以外の5つの面にそれぞれ取付けられた鋼板などの板厚10mm程度の金属板3と、5つの面と面との境界において、金属板3の端部3e;3e同士を互いに結合して金属板3;3の端部3e;3e間を水密に塞ぐ接続体としての溶接部4とを備える。5つの面は、地山側であるトンネル壁体の外面側となるセグメント本体1Aの外面5と、トンネルの周方向に沿った方向に直交する面となるセグメント本体1Aの互いに相対峙する一方の一対の側面6;6と、トンネルの進行方向に沿った方向に直交する面となるセグメント本体1Aの互いに相対峙する他方の一対の側面7;7である。水密とは、金属板3;3の端部3e;3e間での水の通過を阻止した端部3e;3e間の接続形態のことである。以上の構成のセグメント1によれば、セグメント本体1Aの内面2以外の側面6;6;7;7及び外面5にそれぞれ取付けられた金属板3の端部3e;3e間が接続体としての溶接部4により水密に結合されて塞がれたので、金属板3と金属板3との間からセグメント1の内部(セグメント本体1A)への水の浸入を防止できる。また、薄い金属板3を用いて水密性に優れたセグメント1を形成できるので、経済性に優れる。さらに、溶接部4により水密に結合されたコーナー部50において金属板3が図外のシールドジャッキの推進力でめくれることもなく、コーナー部50の強度の高いセグメント1を得ることができる。

【0008】

図3;4を参照し、本形態によるセグメント1の製造方法を説明する。セグメント1の製造用型枠10は、セグメント1におけるセグメント本体1Aの内面2を形成する下枠11と、セグメント1の互いに相対峙する一対のセグメント間接合面8;8(側面6;6に取付けられた金属板3;3の外面(図1参照))を形成する一方の一対の側枠12;12と、セグメント1の互いに相対峙する一対のリング間接合面9:9(側面7;7に取付けられた金属板3;3の外面(図1参照))を形成する他方の一対の側枠13;13と、セグメント本体1Aの外面を押さえる押さえ機構14とにより構成される。

【0009】

図3のように、下枠11の上面11aと側枠12;12;13;13とで上方開放のコンクリート充填空間20を形成した後に、コンクリート充填空間20内に鉄筋21を配置し(図5;6参照)、四方の側枠12;12;13;13の内面12a;13aにそれぞれ金属板3を沿わせた状態に取付ける。そして、四方の側枠12;12;13;13の内面12a;13aに設置されたそれぞれの金属板3の上端縁3aに金属板3Aの周囲縁側の下面3bを接触させて設置することで、金属板3の上端縁3aで形成されたコンクリート充填空間20の上部開口を塞ぐ。金属板3Aの上面3tには押さえ部材22を配置した後に、油圧ジャッキなどの押圧機構23で上下する押板24で押さえ部材22及び金属板3Aを押さえることで、コンクリート充填空間20に注入される生コンクリートの圧力に対して金属板3Aが上方に浮き上がらないようにする。押さえ部材22、押圧機構23、押板24とで押さえ機構14が構成される。金属板3;3Aのコンクリート充填空間20側を向く面には、コンクリート充填空間20に突出するアンカー部材25が複数設けられる。そして、例えば、下枠11の上面中央に形成された図外のコンクリート注入口に生コンクリート注入ホースを外部から結合し、ポンプなどで生コンクリートをコンクリート充填空間20内に充填することで、アンカー部材25がコンクリート充填空間20に充填されて固化されるコンクリートに係合して金属板3;3Aとコンクリートとが一体化した結合体1Bが得られる。コンクリートが固化したことを確認した後に脱型し、その後、得られた結合体1Bにおけるセグメントの本体1Aの5つの面と面との境界において金属板3(3A)の端部3e;3e間を全溶接して金属板3(3A)の端部3e;3e間を水密に結合して塞ぐことで、セグメント1が完成する。尚、金属板3の側枠12;13への取付けは、図5〜図7に示すように、金属板3のコンクリート充填空間20側を向く面に袋ナット部材26を止ねじ26aなどで取付けておき、側枠12;13及び金属板3に形成された貫通孔27a;27bを通過して袋ナット部材26の雌ねじ部26bに締結されるボルト28を用いればよい。また、金属板3Aを有しない結合体を成型してから、当該結合体の外面5に金属板3Aを配置して金属板3Aの端部3eと4つの金属板3の端部3eとの間を溶接部4により水密に結合して塞ぐことで、セグメント1を製作するようにしても良い。

【0010】

他の形態1.

溶接部4を形成する溶接によるセグメント本体1Aのコンクリートへの影響を少なくするために、図8(a)のように、溶接する部分に沿った内側に空洞30を形成したり、図8(b)のように、溶接する部分に沿った内側に耐火断熱材31を設けた構成としてもよい。

【0011】

他の形態2.

図9に示すように、セグメント本体1Aの側面6;6;7;7に凹部35を形成し、セグメント1;1同士の接合面8;8同士や接合面9;9同士を接合し、セグメント1;1同士の凹部35;35を向き合わせてシール材収容部37を形成し、このシール材収容部37内にシール材36を装填する。凹部35はセグメント本体1Aの内外面2;5の周囲であるすべての側面6;7;6;7を1周するように形成される。よって、セグメント1;1同士の接合面8;8間(セグメント間接合面間)及びセグメント1;1同士の接合面9;9間(リング間接合面間)の接合面間に形成されるシール材収容部37内に装填されたシール材36により、地下水が接合面間を経由してトンネル内部へと漏れることを防止できる。したがって、上述した最良の形態の溶接部4とシール材36とを兼ね備えた構成により、トンネル内への水漏れを確実に防止できるトンネル壁体を形成できるセグメント1を提供できる。

【0012】

他の形態3.

図示しないが、セグメント本体1Aの外面5に、成型の際に、有底の孔を備えたインサート金具を、孔入口を露出させた状態に埋設しておいて、インサート金具の孔と金属板3Aに形成した孔とに棒部材をはめ込み、棒部材と金属板3Aの孔との間を外側から水密に結合する溶接部を形成することで、金属板3Aをセグメント本体1Aの外面5に取付けるようにしてもよい。

【産業上の利用可能性】

【0013】

金属板3;3Aの端部3e;3e同士を互いに結合して金属板3;3Aの端部3e;3e間を水密に塞ぐ接続体としては、水密な形態を保てれば、上述した金属板3;3Aの端部3e;3e間の全溶接による溶接部4の他に、コーキング材による接続体、スポット溶接とコーキング材との併用による接続体、接着剤による接続体、その他の接続体を採用してもかまわない。金属板3;3Aの代わりに、樹脂板、その他の材料により形成された板を用いても良い。

【図面の簡単な説明】

【0014】

【図1】セグメントの外観を示す斜視図(最良の形態)。

【図2】溶接部を示す断面図(最良の形態)。

【図3】セグメント製造用型枠と金属板との関係を示す分解斜視図(最良の形態)。

【図4】成型時の製造用型枠の外観を示す斜視図(最良の形態)。

【図5】セグメントをセグメント間接合面に平行な面で切断した断面を示す図(最良の形態)。

【図6】セグメントをリング間接合面に平行な面で切断した断面を示す図(最良の形態)。

【図7】袋ナットの取付態様を示す断面図(最良の形態)。

【図8】セグメントの接続体による熱影響を回避するための構造を示す断面図(他の形態1)。

【図9】セグメント同士の接合面間の構成を示す断面図(他の形態2)。

【符号の説明】

【0015】

1 セグメント、1A セグメント本体、1B 結合体、

2 セグメント本体の内面、3;3A 金属板(板)、

3a 側枠の内面に設置された金属板の上端縁面、3e 金属板の端部、

4 溶接部(接続体)、5 セグメント本体の外面、

6 セグメント本体の側面、10 セグメント成型用型枠、

11 下枠、12;13 側枠、20 コンクリート充填空間。

【特許請求の範囲】

【請求項1】

シールドトンネルのトンネル壁体を形成するセグメントであって、コンクリートにより形成されたセグメント本体と、トンネル壁体の内面となるセグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体とを備えたことを特徴とするセグメント。

【請求項2】

セグメント成型用型枠の下枠の上面とセグメント成型用型枠の側枠の内面とで囲まれたコンクリート充填空間を形成し、コンクリート充填空間内における側枠の内面にセグメントの側面を形成する板を設置し、側枠の内面に設置された板の上端縁で形成されたコンクリート充填空間の上部開口をセグメントの外面を形成する板で塞いで、コンクリート充填空間内にコンクリートを充填してコンクリートを固化させることで、コンクリートにより形成されたセグメント本体の側面及び外面に板の結合された結合体を得て、その後、脱型した結合体の板の端部間を水密に結合する接続体を形成したことを特徴とする請求項1に記載のセグメントの製造方法。

【請求項1】

シールドトンネルのトンネル壁体を形成するセグメントであって、コンクリートにより形成されたセグメント本体と、トンネル壁体の内面となるセグメント本体の内面以外の側面及び外面にそれぞれ取付けられた板と、セグメント本体の面と面との境界において板の端部同士を互いに水密に結合する接続体とを備えたことを特徴とするセグメント。

【請求項2】

セグメント成型用型枠の下枠の上面とセグメント成型用型枠の側枠の内面とで囲まれたコンクリート充填空間を形成し、コンクリート充填空間内における側枠の内面にセグメントの側面を形成する板を設置し、側枠の内面に設置された板の上端縁で形成されたコンクリート充填空間の上部開口をセグメントの外面を形成する板で塞いで、コンクリート充填空間内にコンクリートを充填してコンクリートを固化させることで、コンクリートにより形成されたセグメント本体の側面及び外面に板の結合された結合体を得て、その後、脱型した結合体の板の端部間を水密に結合する接続体を形成したことを特徴とする請求項1に記載のセグメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−118307(P2006−118307A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−309661(P2004−309661)

【出願日】平成16年10月25日(2004.10.25)

【出願人】(000001317)株式会社熊谷組 (551)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月25日(2004.10.25)

【出願人】(000001317)株式会社熊谷組 (551)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

[ Back to top ]